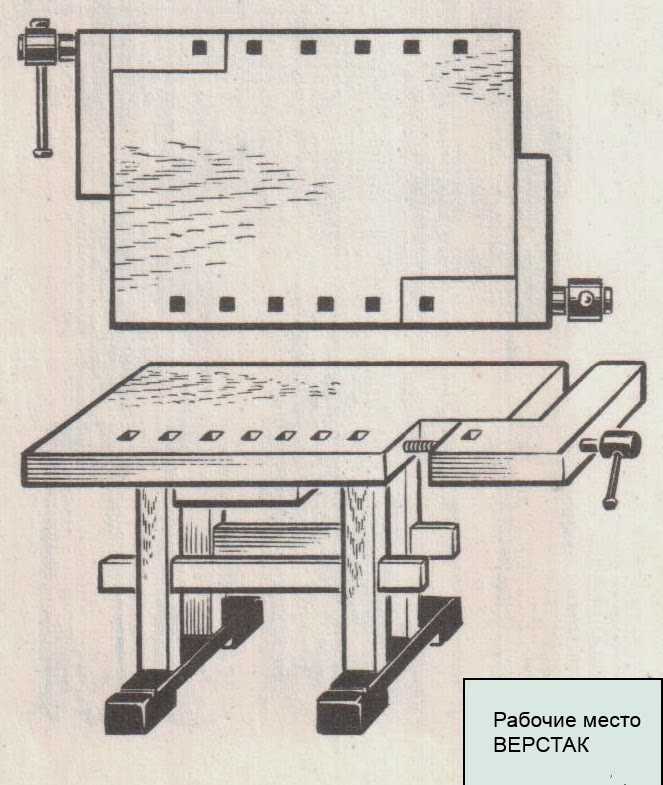

изготовление по чертежу устройства для дома и дачи

Хорошему хозяину нужен небольшой уголок для работы. Качественная обработка деревянных, пластмассовых и других изделий возможна на столярном верстаке. Оборудование хорошей марки недёшево, а китайское — ненадёжно. Поэтому многие мастера решают такую проблему самостоятельным изготовлением универсального рабочего стола с необходимыми приспособлениями.

Ошибки при проектировании верстака

При планировании рабочего уголка большинство домашних мастеров ориентируются на увиденные где-то образцы верстачных изделий и загораются желанием повторить их и даже улучшить. Такое стремление приводит иногда к некоторым существенным промашкам:

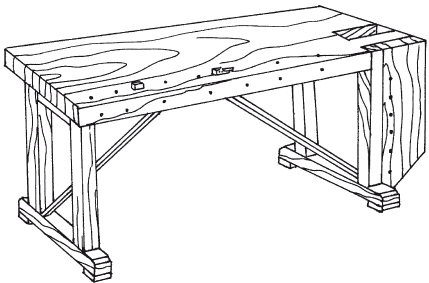

- В качестве первой из них можно привести излишнюю массивность приспособления. Порой кажется, что такие изделия предназначены не для периодической работы с домашними обиходными предметами и не слишком крупными заготовками, а для трёхсменной обработки деталей для солидной техники вроде тракторов или танков.

Места такие верстаки занимают немало, а временные и трудовые затраты на них- как на хорошее заводское оборудование. К тому же конечная стоимость изделия может превысить цену неплохого фирменного продукта.

Места такие верстаки занимают немало, а временные и трудовые затраты на них- как на хорошее заводское оборудование. К тому же конечная стоимость изделия может превысить цену неплохого фирменного продукта. - Второй ошибкой является недооценка устойчивости и небольших вибраций, которые существенно осложняют работу на таком столе. В первую очередь это относится к устройствам на железных основаниях.

- Третий промах — слепое копирование готовых изделий. Каждое рабочее место сугубо индивидуально и должно проектироваться с учётом потребностей определённого человека и его физиологических габаритов. К тому же излишняя функциональность тоже приводит к удорожанию изделия.

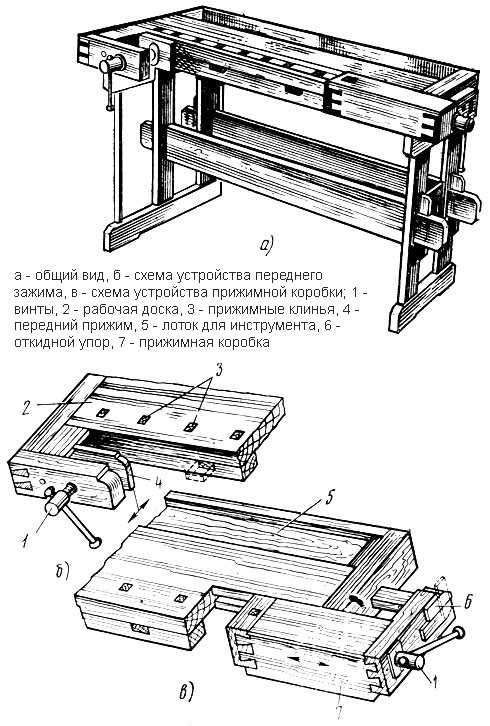

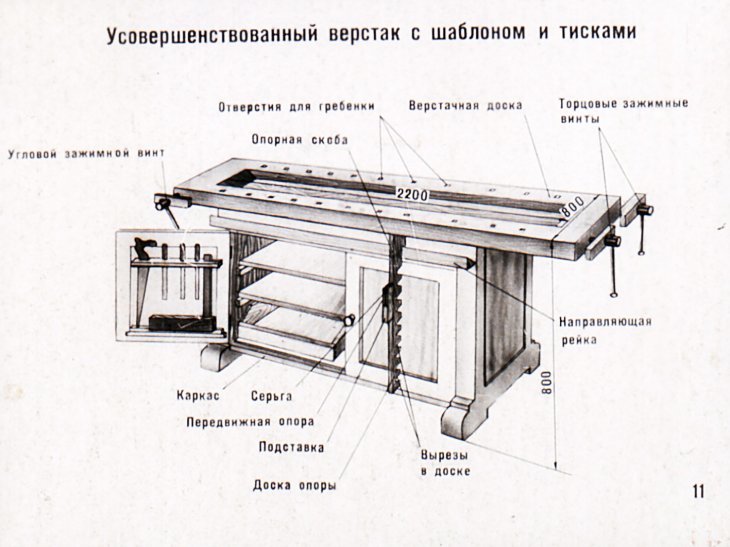

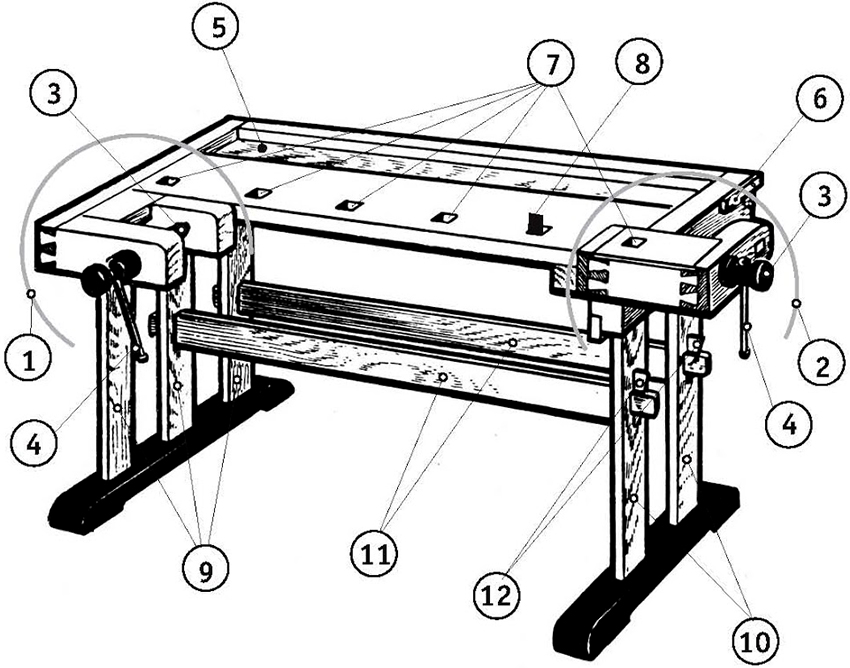

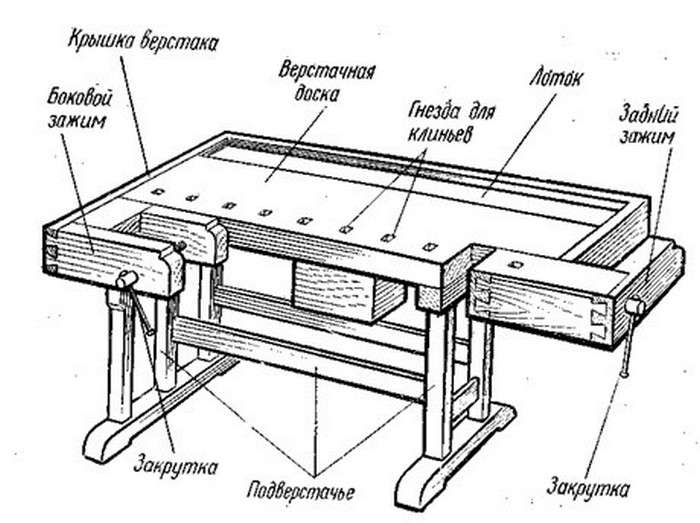

Составные части рабочего стола

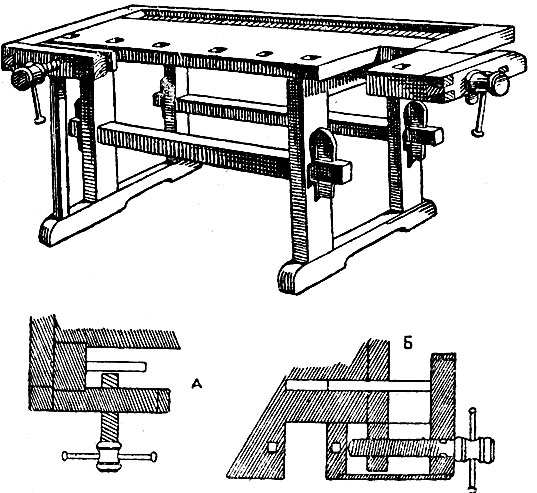

Большинство столярных деревянных верстаков состоят из таких деталей:

- Подверстачье. Является станиной рабочего стола и гарантирует надёжность и комфортные условия труда.

- Верхняя часть или крышка. Она изготавливается ячеистой либо в форме лотка в целях придания жёсткости всей конструкции.

- Дополнительное оборудование в виде полок, гнёзд, тисков и других приспособлений для удобства в работе.

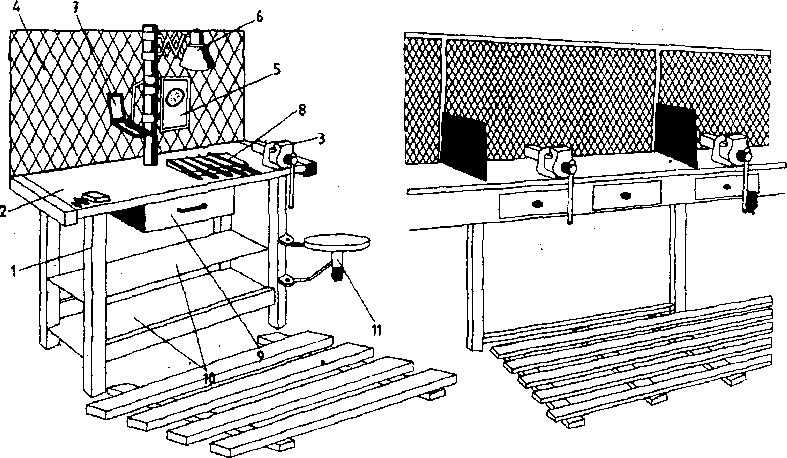

- Фартучный пояс под размещения принадлежностей. Когда верстак стоит у стены, без фартука можно обойтись, разместив их прямо на ней — либо заменить его имеющимся старым стеллажом или тумбочкой.

Столешницу для столярных приспособлений своими руками изготавливают монолитной из твёрдых пород дерева. Она склеивается из нескольких слоёв фанеры. С целью уменьшения вибрации она всегда монтируется на постель — подкладку из мелкослойных пород. Подложка не должна иметь дефектов типа сучков. Для функциональности её делают чуть большей площади и употребляют как полку.

Подверстачье собирается из нескольких секций с применением сырья, использованного при производстве крышки. Это практичная модификация для перестановок и переездов. Постройка рабочего столярного стола начинается с основания.

Составление чертежа столярного верстака

До начала монтажа необходимо учесть множество особенностей и нарисовать чертёж столярного верстака своими руками или подобрать подходящий.

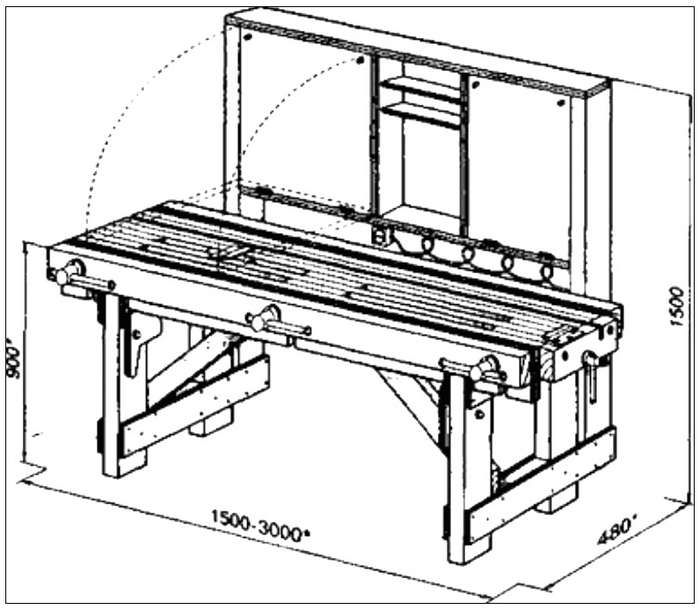

Для домашних рабочих столов имеются типовые габариты.

Они не строго обязательны, подбор осуществляется по личным предпочтениям и размерам:

- Длина — не менее 180 сантиметров. Для работы нужен простор.

- Ширина рабочей поверхности — 90 ± 10 сантиметров. Примерно равна площади мастерской.

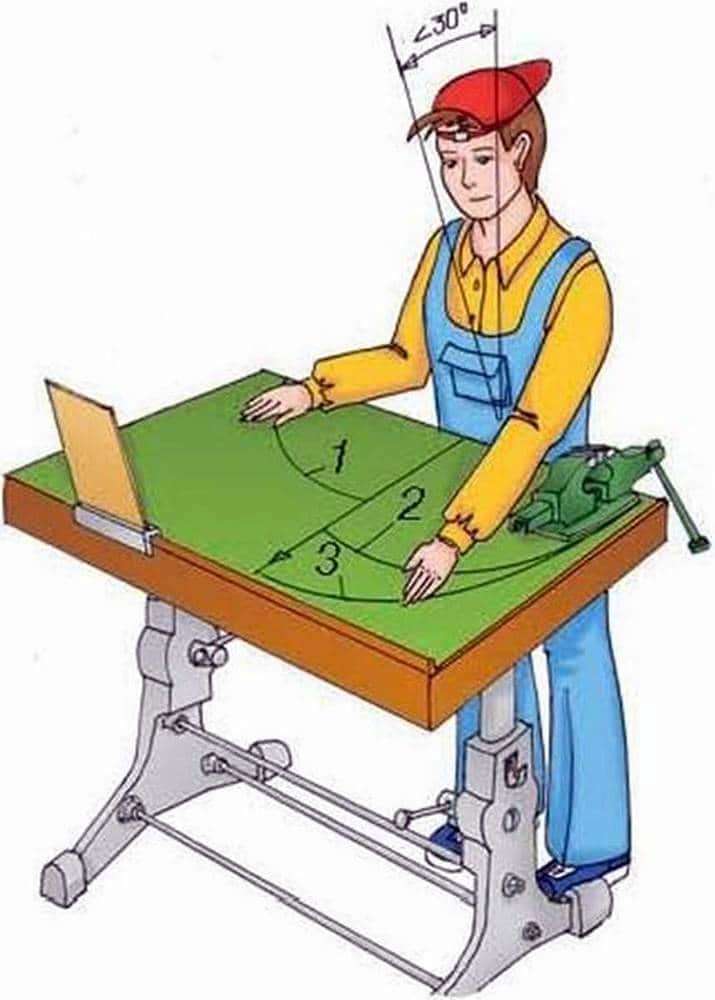

- Высота верстака — 80 ± 10 (с учётом толщины крышки). Главный ориентир — рост пользователя. Работать согнувшись или вытянувшись неудобно и вредно для здоровья.

Нужно учесть число и форму полок: делать ли их открытыми или как ящички. Предусмотреть необходимость дополнительных элементов

надобно до начала постройки. Для работы с заготовками разной величины надо сделать ограничители и продумать под них фиксаторы. Крепление обрабатываемых материалов производится при помощи тисков, которым тоже нужно определить место.Установочное пространство выбирается по уровню освещения в мастерской. По мере необходимости проектируется монтаж осветительных приборов. Расположение всех дополнительных приспособлений придётся сделать в зеркальном отражении, если рабочая рука у хозяина левая.

Расположение всех дополнительных приспособлений придётся сделать в зеркальном отражении, если рабочая рука у хозяина левая.

Виды и конструкция столярных столов

Весь самодельный домашний инвентарь для мастерских подразделяется на три категории:

- Передвижные рабочие столы весом не более 30 килограмм, размерами 1 тыс. на 700 миллиметров (длина и ширина). Производятся с частичным применением металлической полосы и используются для обработки малогабаритных деталей и предметов из дерева. Это великолепный вариант для тесных мастерских, балконов и дач. Часто они бывают складными. Для таких целей возможна переделка ненужного письменного стола.

- Столярные верстаки, надёжно закреплённые в определённом положении и не перемещаемые в течение производственного процесса, относятся к стационарным. Такие столы дают возможность работать с заготовками невзирая на их габариты.

Подобное оборудование устанавливается в соответствующих помещениях и не подвергается внешним воздействиям.

Подобное оборудование устанавливается в соответствующих помещениях и не подвергается внешним воздействиям. - Составные станки наиболее сложны в производстве, но являются самыми практичными. Такое оборудование переналаживается по мере изменения специфики выполняемой работы, нужно только поменять часть верстака. Монтаж раскладного устройства происходит разборным крепежом.

Материалы и оснастка для постройки

Для изготовления самодельного верстака понадобятся брус и доски. Они должны быть одного размера и тщательно обработаны. Это облегчит сборку основания станка, его устойчивость и прочность.Крепление деталей происходит болтовыми соединениями и клиньями, которые свяжут раму основания. Таким образом, получится надёжная и в то же время функциональная конструкция.

В творческом процессе не обойтись без небольшого набора инструментов и приспособлений:

- Электродрель с простыми и перьевыми свёрлами.

- Болты, гайки, саморезы для мебели.

- Ручная ножовка или дисковая пила.

- Угольник столяра.

- Строительный уровень.

- Столярные струбцины. Они должны обеспечивать плотное и надёжное сжатие фанерных листов. При неимении таких можно обойтись китайскими зажимами в большем количестве.

Сборка столярного верстака

Во время монтажа деталей столярного верстака необходим непрестанный контроль качества соединений и соответствие углов и уровней поверхностей. От выполнения этих требований зависит конечный результат и безопасная эксплуатация оборудования в дальнейшем.

Все приёмы и способы выполнения работ продумываются на этапе составления монтажной схемы изделия. Необходимые изменения можно вносить по ходу выполнения постройки.

Подготовка деталей для сборки

Каждый деревянный элемент будущей конструкции необходимо приготовить к сборке. Для этого выполняются такие мероприятия:

- Тщательная шлифовка каждой детали.

- Верный подбор пропитки для древесины. Это защитит верстак от гниения и насекомых — короедов.

- Особое внимание обращается на просушку сырья. Сушиться дерево должно в естественных условиях, так как принудительное прогревание ведёт к деформации древесины. Помещение для этого должно быть сухим и хорошо проветриваемым.

Сборка несущей конструкции

Основной способ соединения деталей — шип в паз на столярном клее. Для создания дополнительной уверенности в прочности такого крепления можно его усилить болтами. Хотя в большинстве случаев эта мера излишняя и нужна при постройке массивных стационарных верстаков.

Нужно также учитывать условия, в которых находится изделие. В хорошо проветриваемых прохладных мастерских скорая порча дереву не грозит, и клея будет вполне достаточно. Во влажных и необогреваемых комнатах крепёж придётся осуществить болтовыми соединениями. Долгий срок службы в таких помещениях не гарантирован, и подобное соединение позволит произвести оперативную замену подгнившей детали.

Долгий срок службы в таких помещениях не гарантирован, и подобное соединение позволит произвести оперативную замену подгнившей детали.

Дополнительные вертикальные и горизонтальные перемычки укрепят устойчивость надёжность конструкции.

Установка столешницы

Рабочая плоскость является самой нагружаемой компонентой столярного верстака. Значительная часть ударов приходится именно по ней и ничего удивительного нет в том, что из строя она выходит раньше других составляющих.

Поэтому рекомендуется предусмотреть съёмную конструкцию крышки. Для этого столешница крепится к станине металлическими уголками.

После окончательной сборки её дополнительно шлифуют и пропитывают олифой или специальным маслом.

Если верхняя часть изготавливается не из листов фанеры, а из досок, особое внимание нужно уделить их подгонке. Для этого боковые торцы их надо тщательно отшлифовать во избежание образования щелей.

Между собой доски скрепляются рейками на саморезах. Перед соединением последних неплохо было бы выбрать пазы для устойчивой фиксации.

Оснащение рабочего места

Количество дополнительных приспособлений и их функциональность определяются до начала процесса изготовления, так как вносить изменения по ходу постройки нежелательно из-за возможных корректив конструкции и недостатка материалов для них.

Способов получения оснастки несколько. Например, тиски можно приобрести в магазине и просто зафиксировать на верстаке. То же самое касается всевозможных полок и ящиков.

Однако если такое оборудование изготовлено самостоятельно, оно будет удовлетворять всем предъявляемым к нему требованиям, и выполнение домашних работ с таким оснащением не будет в тягость.

Если мужчина немного умеет работать ручными инструментами и проявляет интерес к самостоятельной работе с деревом, хлопоты по созданию удобного и многофункционального рабочего места не вызовут больших затруднений.

Всегда есть возможность не слепо копировать готовые изделия, а вносить в конструкцию и оснащение что-то своё. Главное — правильно оценить необходимость подобных новшеств и собственные способности.

Originally posted 2018-03-28 15:18:10.

Как сделать столярный верстак своими руками с чертежами

Первым делом — крышка

1. Склейте из нескольких слоев передний брус А и острогайте до окончательных размеров (рис. 1 и 1а). Затем отфрезеруйте в нем пазы шириной 19 и глубиной 41 мм (рис. 1а, фото А и В).

Краткий совет! Не склеивайте детали фрезерного приспособления- шаблона, а скрепите их только шурупами. Шаблон снова потребуется для выборки пазов в блоке задних тисков, который шире, чем передний брус крышки.

Шаблон снова потребуется для выборки пазов в блоке задних тисков, который шире, чем передний брус крышки.

Из пары обрезков толстой доски и материала толщиной 12 мм соберите простое приспособление-шаблон для фрезерования под углом 2° пазов, которые станут отверстиями для верстачных упоров.

Фрезеруя пазы в переднем брусе с помощью 12-миллиметровой спиральной фрезы и 19-миллиметровой копировальной втулки, удаляйте материал понемногу, постепенно увеличивая глубину.

2. Выпилите накладку В и приклейте ее к переднему брусу, выровняв правые торцы деталей. Тщательно удалите выдавленные излишки клея.

3. По шаблону, который обычно поставляется в комплекте с передними тисками, разметьте и просверлите отверстия для штанг (фото С, рис. 1).

Расположите монтажный шаблон так, чтобы отверстия для тисков не пересекались с отверстиями для верстачных упоров в переднем брусе A/В. Наметьте центры отверстий шилом.

Примечание. В этом проекте используются передние и задние тиски Lee Valley. Они отличаются хорошим качеством изготовления, плавностью работы и поставляются с подробной инструкцией по установке.

В этом проекте используются передние и задние тиски Lee Valley. Они отличаются хорошим качеством изготовления, плавностью работы и поставляются с подробной инструкцией по установке.

4. Теперь изготовьте щит крышки С, нижние накладки для передних D и задних Е тисков, проставку F и задний брус G. Приклейте накладки, задний брус, проставку и передний брус к крышке (рис. 1).

5. Изготовьте левый и правый наконечники Н, I (рис. 2). Сформируйте вдоль одной грани наконечников шпунты шириной 36 и глубиной 57 мм и просверлите 12-миллиметровые отверстия.

Краткий совет! Чтобы быстро сделать чистые и аккуратные шпунты, удалите большую часть материала пазовым диском, а затем зачистите стенки и дно с помощью фрезерного стола.

6. Отфрезеруйте на торцах крышки А-G с обеих сторон фальцы шириной 57 и глубиной 36 мм (фото D), чтобы сформировать гребни, которые вставляются в шпунты наконечников Н, I.

Используйте наконечник в роли направляющей для фрезерования фальцев на крышке. Будьте аккуратны, чтобы не задеть фрезой переднюю накладку В.

7. Наденьте на гребень левый наконечник Н, придвинув его к передней накладке В. Правый наконечник I выровняйте с передним краем щита С. Разметьте центры 12-миллиметровых отверстий (фото Е). Снимите наконечники и с помощью шила наметьте другие центры, сместив их на 1,5 мм ближе к плечикам гребней (фото F). Проведите параллельные линии, отступив 6 мм в обе стороны от каждой метки, оставленной шилом, чтобы расстояние между линиями было равным 12 мм.

Используйте острие 12-миллиметрового сверла, чтобы перенести центры отверстий в наконечниках Н, I на гребни крышки.

Сдвиньте центры отверстий на 1,5 мм ближе к плечикам гребня, чтобы, вбивая шканты,плотнее стянуть наконечник с крышкой.

Тонким круглым рашпилем обработайте все отверстия, кроме первого. Не заходите за параллельные линии, чтобы детали стыковались плотно.

Не заходите за параллельные линии, чтобы детали стыковались плотно.

8. Просверлите по разметке 12-миллиметровые отверстия. Затем, начав со второго отверстия (считая от переднего края крышки), увеличьте его на 2 мм в обе стороны, не выходя за параллельные линии, чтобы получился овал длиной 16 мм. Проделайте то же самое с другими отверстиями, увеличивая длину каждого следующего на 1,5 мм в обе стороны (фото G, рис. 2). Это позволит крышке изменять свою ширину при сезонных колебаниях влажности. В правом наконечнике I сделайте вырез 57×165 мм вровень с низом проставки F и торцом нижней накладки Е.

9. Наденьте наконечники Н, I на гребни и закрепите 12-миллиметровыми шкантами из твердой древесины, вбивая их в отверстия без применения клея. Отпилите выступающие концы шкантов вровень с верхними и нижними гранями наконечников.

Краткий совет! Чтобы облегчить монтаж наконечников, возьмите шканты увеличенной длины и сделайте на их концах сужения.

Добавьте тиски

1. Из обрезков соберите раму, которая будет ограничивать зону перемещения фрезера при выборке углубления в нижней накладке D для передних тисков (фото Н). Разметьте углубление так, чтобы оно располагалось на расстоянии 70 мм от переднего края крышки, а его середина совпадала с центром большого отверстия для винта тисков.

Используйте 12-миллиметровую фрезу с восходящей спиралью, чтобы выбрать углубление размером 57x305x406 мм для механизма тисков. Переставляйте по мере необходимости обрезок, поддерживающий фрезер.

Отделите заднюю пластину, чтобы вставить механизм тисков на место. Затем снова установите ее, и операцию можно считать завершенной.

2. Выпилите блок J для подвижной губки передних тисков. Просверлите в блоке отверстия, разметив их по шаблону, который использовали ранее, расположив его так, чтобы левый торец блока был выровнен с левым краем крышки.

3. Отфрезеруйте вдоль торцов подвижной губки J скругления с уступом и прикрепите передние тиски к крышке, следуя указаниям инструкции (фото I). Установите на место штатную ручку-рычаг.

Установите на место штатную ручку-рычаг.

4. Выпилите по указанным размерам блок К для задних тисков. Переделайте фрезерное приспособление, которым пользовались раньше, и сформируйте в блоке пазы шириной 19 и глубиной 41 мм под углом (рис. 3 и 3а).

5. Выпилите накладку L для задних тисков. Просверлите в блоке К 10-миллиметровые сквозные отверстия с 25-миллиметровыми цековками (рис. 3 и За). Прижав накладку струбцинами к блоку, наметьте на ней центры отверстий 10-миллиметровым сверлом через отверстия блока. Затем просверлите в отмеченных точках отверстия диаметром 16 мм. Примечание. Наш метод немного отличается от описанного в инструкции и требует применения шайб и заглушек, не входящих в комплектацию тисков. Действуя так, мы спрятали головки болтов под пробками-заглушками, а не оставили их на виду.

6. Приклейте накладку L к блоку К (фото J) и тщательно удалите весь выдавленный клей из отверстий для верстачных упоров.

Приклейте накладку L к блоку К (фото J) и тщательно удалите весь выдавленный клей из отверстий для верстачных упоров.

Точно совместите отверстия блока К с отверстиями накладки L. Чтобы не тратить много времени на удаление излишков клея, нанесите его равномерно тонким слоем.

7. Прикрепите собранный блок K/L вместе с механизмом задних тисков на место, следуя указаниям инструкции. Закройте головки болтов пробками-заглушками и установите штатную ручку-рычаг.

Изготовьте верстачные упоры

1. Выпилите по указанным в «Списке материалов» размерам 17 упоров М и 17 пружин N. Для упоров мы выбрали древесину вишни, так как она долго сохраняет требуемую прочность, не оставляет вмятин на деталях, а ее цвет хорошо контрастирует с древесиной белого дуба из которой сделана крышка верстака. Для пружин подойдет плотная и упругая древесина, например кленовая.

2. Чтобы придать упорам требуемую форму, сделайте копии шаблона, увеличив их в 2 раза. Затем приклейте к упорам пружины. Проверьте, как собранные упоры вставляются в отверстия, и подгоните их, если требуется. Они должны выниматься и утапливаться без большого усилия и при этом оставаться на нужной высоте. Чтобы больше узнать о них, прочтите статью «Верстачные упоры», опубликованную в этом номере журнала.

Чтобы придать упорам требуемую форму, сделайте копии шаблона, увеличив их в 2 раза. Затем приклейте к упорам пружины. Проверьте, как собранные упоры вставляются в отверстия, и подгоните их, если требуется. Они должны выниматься и утапливаться без большого усилия и при этом оставаться на нужной высоте. Чтобы больше узнать о них, прочтите статью «Верстачные упоры», опубликованную в этом номере журнала.

Переходим к основанию

Примечание. Прежде чем приступить к изготовлению, измерьте и запишите размеры углубления на нижней стороне крышки. Верх основания-шкафа должен плотно вставляться в это углубление. Если его не удается вставить, потребуется подогнать его размеры к углублению или расширить края углубления для окончательной сборки.

1. По указанным в «Списке материалов» размерам выпилите полки О, перегородки Р и кромочные накладки Q, R. Приклейте накладки к полкам и перегородкам (рис. 4). Затем приклейте полки O/Q к перегородкам P/R и дополнительно закрепите шурупами.

4). Затем приклейте полки O/Q к перегородкам P/R и дополнительно закрепите шурупами.

2. Выпилив цокольные доски S и царги Т, приклейте их к сборке полок с перегородками O-R.

3. Из 19-миллиметровой фанеры, облицованной шпоном вишни, выпилите боковые и заднюю стенки U, V. Сначала приклейте на место боковые стенки, закрепив дополнительно шурупами, затем добавьте заднюю стенку, применяя для ее крепления только клей.

4. Примечание. Проверьте размеры собранного корпуса перед выпиливанием перекладин, стоек и накладок и убедитесь, что их длина, указанная в «Списке материалов», соответствует вашему проекту. Советуем выпилить детали W—GG с небольшим припуском по длине, а затем подогнать их по месту.

Выпилите верхнюю и нижнюю перекладины W, X, а также стойки Y (рис. 5). Приклейте верхнюю и нижнюю перекладины к основанию спереди, затем добавьте стойки.

5). Приклейте верхнюю и нижнюю перекладины к основанию спереди, затем добавьте стойки.

5. Теперь выпилите задние перекладины Z, АА, стойки ВВ, средники СС и боковые перекладины DD, ЕЕ. Приклейте нижнюю заднюю перекладину АА и средники к задней стенке V (фото К). После этого приклейте на место заднюю верхнюю перекладину и стойки, затем боковые нижние перекладины со средниками к боковым стенкам и, наконец, верхние боковые перекладины и стойки.

Используйте пару толстых брусков с ровной гранью, чтобы плотнее прижать средники СС к задней стенке.

6. На углах корпуса отфрезеруйте 10-миллиметровые фаски, заканчивающиеся у стыков перекладин со стойками (рис. 6).

Прежде чем соединить цокольные доски, нужно опилить скосы на приклеенных сверху рейках. После этого можно приступить к фрезерованию скруглений.

7. Из 19-миллиметровых вишневых досок выпилите боковые, переднюю и заднюю цокольные доски FF, GG указанной длины с припуском около 3 мм по ширине. Затем отпилите от верхнего края каждой цокольной доски рейку сечением 19×19 мм и пометьте детали, чтобы установить их на место в дальнейшем. Наконец, изготовьте соединения «ласточкин хвост», чтобы скрепить цокольные доски (рис. 6а). Примечание. Если вместо шипов «ласточкин хвост» вы решили сделать простые соединения па ус, выпилите цокольные доски указанной ширины (без припуска) и не отпиливайте от них сверху рейку.

Затем отпилите от верхнего края каждой цокольной доски рейку сечением 19×19 мм и пометьте детали, чтобы установить их на место в дальнейшем. Наконец, изготовьте соединения «ласточкин хвост», чтобы скрепить цокольные доски (рис. 6а). Примечание. Если вместо шипов «ласточкин хвост» вы решили сделать простые соединения па ус, выпилите цокольные доски указанной ширины (без припуска) и не отпиливайте от них сверху рейку.

8. Опилите скосы на ус только на рейках для боковых цокольных досок, не укорачивая их. Приклейте каждую из них к соответствующей детали, от которой она была отпилена. Затем приклейте рейки без скосов к передней и задней цокольным доскам. Сделайте скос только на верхней части передней и задней цокольных досок так, чтобы они плотно соединялись с боковыми цокольными досками. Грань скоса должна быть рядом с линией разметки, а точного сопряжения деталей можно добиться подгонкой, удаляя материал понемногу (фото L). Затем отфрезеруйте 19-миллиметровое скругление с 3-миллиметровым уступом вдоль верхнего края всех цокольных досок.

Затем отфрезеруйте 19-миллиметровое скругление с 3-миллиметровым уступом вдоль верхнего края всех цокольных досок.

9. Приклейте цокольные доски к основанию. Возможно, для их крепления придется использовать шурупы или гвозди, если вместо соединений «ласточкин хвост» вы сделали на их концах скосы.

Добавьте дверцы

1. Выпилите перекладины НН, стойки II и филенки JJ указанных размеров (рис. 7).

2. Сделайте шпунты шириной 6 и глубиной 12 мм по центру внутренних кромок всех стоек и перекладин. Затем сформируйте шипы толщиной 6 и длиной 12 мм на концах перекладин.

3. Соберите дверцы, склеив вместе стойки, перекладины и филенки. Когда клей высохнет, проверьте, как вставляются дверцы в проем основания, и подгоните их, если требуется. Затем отфрезеруйте фальцы 5×5 мм на верхних и нижних ребрах дверок с внутренней стороны, а также фальцы 10×5 мм на стойках, где нет петель. Эти фальцы оставляют достаточно места между дверцами и корпусом для установки магнитных защелок.

Прикрепите дверцы к корпусу с помощью накладных петель и установите на место магнитные защелки.

Опустите крышку на основание

1. Пригласите трех приятелей крепкого телосложения, чтобы с их помощью поднять тяжелую верстачную крышку и положить на основание. Фиксировать ее нет необходимости — благодаря массивности и точной подгонке она хорошо удерживается на месте.

2. Установив новый верстак в мастерской, сразу же приступайте к следующему проекту, и теперь вы сможете получить еще больше удовольствия от времени, проведенного в мастерской!

Столярный верстак своими руками: чертежи, размеры, фото

Гараж является многофункциональным помещением, в котором ставят автомобиль для ремонта или хранения, конструируют различные механизмы своими руками. Для проведения многих работ требуется слесарный стол. Он представлен достаточно простой и надежной конструкцией. Есть возможность собрать верстак своими руками, за счет чего снижается стоимость конструкции. Рассмотрим подробнее то, как сделать слесарный верстак своими руками, какими особенностями обладает подобная конструкция и многие другие моменты.

Рассмотрим подробнее то, как сделать слесарный верстак своими руками, какими особенностями обладает подобная конструкция и многие другие моменты.

Верстак своими руками

Содержание

Виды верстаков

Верстак создается для того, чтобы можно было выполнить изготовление или сборку различных механизмов. Существует достаточно большое количество различных видов верстаков, каждый обладает своими определенными особенностями.

Для начала отметим, что выделяют две разновидности верстака:

- слесарный;

- столярный.

Столярный представлен металлическим или деревянным каркасам, а при изготовлении столешницы применяется дерево. Универсальным вариантом исполнения принято считать слесарный верстак. При изготовлении столешницы в этом случае применяется металл, который может выдерживать разнообразные действия: точение, резание, пиление, шлифовка и другие. Металлический верстак можно изготовить своими руками при применении самых различных подручных материалов.

Деревянный верстак характеризуется относительно небольшим сроком службы и устойчивостью к оказываемой нагрузке. Подобный верстак в гараж своими руками собрать достаточно просто, но применяемые материалы подвержены воздействию окружающей среды, к примеру, высокой влажности или перепадам температуры. Сделать верстак из дерева можно довольно быстро, схемы скачиваются в интернете.

Верстак слесарный металлический можно назвать идеальным выбором для гаража, так как высокая жесткость и прочность металла увеличивает срок его службы. Кроме этого отметим, что универсальный верстак своими руками можно изготовить в различном виде: откидной, с тумбами и полками. Конструкция во многом определяет эксплуатационные качества устройства.

Раздвижной верстак

Особенности конструкции верстака

Многие специалисты сравнивают рабочий верстак с письменным столом, так как обе конструкции предназначены для проведения самых различных работ. Самодельный верстак может быть представлен самой различной конструкцией. Чертежи определяют наличие следующих элементов:

Чертежи определяют наличие следующих элементов:

- Большая часть нагрузки передается на несущую конструкцию, представленная сочетанием рамы с ножками. Изготавливается она в большинстве случаев из металла.

- Столешница верстака представлена массивным материалом с большой толщиной, за счет чего поверхность может выдержать сильные удары молотком. При изготовлении применяется сталь или дерево большой толщины.

- Тумба. В гараже хранятся самые различные вещи. Конструкция верстака предусматривает наличие тумбочки, которые размещены по сторонам. Они могут быть представлены полками или ящиками. Хранится в них могут запчасти и инструменты.

- Дополнительная полка. Размеры верстака могут быть самыми различными. Как правило, в нижней части располагают полку, на которой можно хранить различные детали и механизмы больших размеров.

Конструкция настенного верстака

Высота слесарного верстака выбирается с учетом роста мастера и того, какие именно работы будут проводится. Кроме этого, не стоит забывать о том, что рабочее место должно хорошо освещаться. Для этого проводится установка стационарной лампы освещения. Лучше всего выбирать конструкцию, которая может менять свое положения, так как во время работы устройство не должно ослеплять или создавать отблески.

Кроме этого, не стоит забывать о том, что рабочее место должно хорошо освещаться. Для этого проводится установка стационарной лампы освещения. Лучше всего выбирать конструкцию, которая может менять свое положения, так как во время работы устройство не должно ослеплять или создавать отблески.

Материалы и инструменты

Как ранее было отмечено, при желании можно изготовить верстак своими руками. Верстак может изготавливаться из уголка или из профильной трубы, все зависит от конкретного чертежа.

Необходимые инструменты для выполнения сборки и обработки применяемых материалов:

- Уровень. Для того чтобы проводимые работы были точными, то устройство должно быть расположено горизонтально.

- Обработка металла выполняется стандартной болгаркой. Это инструмент также потребуется для шлифовки поверхности, для чего достаточно провести замену диска.

- Соединение всех элементов проводится при применении сварочного аппарата. Сварочный шов характеризуется высокой жесткостью и надежностью.

На сегодняшний день сварка применяется крайне часто, так как многие могут приобрести компактный сварочный аппарат.

На сегодняшний день сварка применяется крайне часто, так как многие могут приобрести компактный сварочный аппарат. - Для измерения могут использоваться рулетка или жесткая линейка. Важно соблюдать все размеры, так как от точности конструкции зависит ее устойчивость и другие эксплуатационные качества.

- Некоторые элементы можно соединять при применении шуруповерта. Для соединений применяются саморезы по металлу.

- В некоторых случаях для создания верстака требуется несколько листов фанеры. Изменить форму можно при применении электрического лобзика.

- Для работы с материалами требуется и дрель. Она позволяет получать требуемые отверстия в металле и дереве.

Требуемые материалы следующие:

- В качестве основного материала применяется уголок из стали. Толщина стенки должна составлять 4 мм, за счет чего конструкция обладает высокой устойчивостью к механическому воздействию.

- Труба квадратная 60 мм на 40 мм. Толщина применяемого металла составляет 2 мм.

- Уголок, который имеет размеры 40 мм на 40 мм.

- Стальная полоса с толщиной 4 мм и требуемым размером для создания столешницы.

- Стальной лист небольшой толщины, который требуется для создания боковых сторон конструкции.

- Деревянные доски для создания стеллажа.

- Фанера, которая применяется при создании ящиков.

- Шурупы для фиксации разъемных элементов.

- Направляющие, высокой прочности для ящиков.

- Краска, которая применяется для защиты дерева и металла.

Функциональный верстак

После нахождения всего необходимого можно приступить к непосредственному проведению работ. Стоит учитывать, что рассматриваемые материалы подходят для создания довольно внушительной по размерам конструкции. За счет больших габаритов на одной стороне слесарного стола можно разместить тиски, на другой инструменты.

Подготовительные работы

Проводимая работа достаточно проста в исполнении. Верстак для гаража своими руками можно изготовить при наличии элементарных слесарных навыков. Подготовительные работы следующие:

Верстак для гаража своими руками можно изготовить при наличии элементарных слесарных навыков. Подготовительные работы следующие:

- Проводится закупка всех требующихся материалов.

- Металлические элементы очищаются от ржавчины. Следует учитывать, что во многих случаях сварочные работы по ржавому металлу не допустимо.

- Для верстака для гаража требуется довольно много свободного пространства.

- Сварочные работы должны проводится при соблюдении техники безопасности.

Сделать стол для гаража можно в течении дня при наличии всего необходимого. Соблюдение некоторых рекомендаций позволяет избежать довольно больше количество проблем.

Сборка верстака для гаража своими руками

Стол в гараж можно изготовить своими руками при соблюдении основных рекомендаций. Весь процесс можно разделить всего на несколько шагов:

Весь процесс можно разделить всего на несколько шагов:

- Проводится раскройка имеющегося материала. Труба и стальной уголок могут применяться для получения несущей конструкции. Гаражный верстак с металлическим каркасом может выдерживать существенное воздействие.

- Для того чтобы рабочий стол слесаря обладал требуемыми размерами нужно проводить изменение размеров согласно чертежам.

- Начать работы можно с изготовления силового каркаса. Для начала проводится создание несущего элемента, который сверху устанавливается еще один несущий элемент, на который фиксируют стальной лист. Сварить верстак можно самостоятельно при применении сварочного препарата.

- Несущий элемент дополнительно армируется стальными трубами. Они выполняют роль ребер жесткости.

- Стол для слесарных работ устанавливается на ножках. Этот элемент конструкции также приваривается к основанию. Рекомендуемая длина применяемых элементов составляет около 900 мм. Между ножками проводится приваривание силовых перемычек.

Они позволяют существенно увеличить жесткость и устойчивость механизма.

Они позволяют существенно увеличить жесткость и устойчивость механизма. - После создания несущего элемента можно приступить к созданию ящиков, в которых будут храниться инструменты и детали. Стол для гаража своими руками изготавливается под конкретные задачи. Количество ящиков и их размеры могут существенно отличаться. Для создания этого элемента применяется стальная труба. Каркас ящиков усиливается металлическим швеллером, который становится ребрами жесткости.

- Следующий шаг заключается в изготовлении несущего каркаса, который подходит для создания столешницы. Каркас должен быть весьма прочным, так как на него придется высокая нагрузка. За счет применения трубы из толстого металла верстак получается прочным и надежным.

- После создания несущей конструкции проводится ее дополнительной укрепление. Для этого проводится приваривание кронштейнов к боковым сторонам. Посредине каждого кронштейна просверливаются отверстия, которые применяются для крепления задней и других стенок.

- Ящики могут иметь стенки из фанеры. За счет этого верстак становится более легким. Крепление боковых сторон проводится при помощи саморезов. Рекомендуется создавать ящики различных размеров, за счет чего существенно расширяется функциональность устройства. В интернете встречаются различные варианты расположения ящиков, наиболее подходящий вариант подбирается в зависимости с предпочтениями.

- Со внутренней стороны конструкции создаются отверстия, предназначенные для фиксации направляющих, по которым будут перемещаться ящики.

- В рассматриваемом случае при изготовлении стола применяется доска. Она укладывается на ранее подготовленный каркас, где затем фиксируется. Зачастую поверх деревянных досок укладывается металлическая пластина, предназначенная для защиты дерева от воздействия окружающей среды.

- Все швы следует тщательно зачистить. Для этого может применяться шлифовальная машинка и напильник. При наличии необработанных швов велика вероятность получения травмы.

При обработке швов могут обнаружиться проблемы, связанные с появлением трещин и других дефектов.

При обработке швов могут обнаружиться проблемы, связанные с появлением трещин и других дефектов. - Поверхность применяемой древесины должна хорошо быть зашлифованной. За счет этого создается ровная поверхность, которая идеально подходит для размещения стального листа. Деревянные листы должны крепиться надежно, так как в противном случае при оказании нагрузки лист будет ходить или прогибаться.

- Крепление металлического листа должно проводится при применении скрытых саморезов. Это связано с тем, что сварочные работы могут стать причиной воспламенения ранее применяемого дерева. Применяемый лист должен быть окрашен с обоих сторон, за счет чего существенно увеличивается срок службы верстака.

Последний этап представлен покрасочными работами. Краска применяется для защит металла и применяемого дерева от воздействия высокой влажности. Если не провести покраску, то верстак не прослужит долго.

- Настенный верстак

- Деревянный верстак своими руками

- Самодельный верстак для мастерской

В последнее время большой популярностью пользуются схемы, которые позволяют менять высоту расположения определенной части конструкции. Высота верстака в гараже выбирается с учетом того, какие именно работы будут проводиться.

Высота верстака в гараже выбирается с учетом того, какие именно работы будут проводиться.

Верстак столярный складной

Стол в мастерскую своими руками можно изготовить самых различных конструкций. Ранее представленная пошаговая инструкция позволяет получить довольно массивную конструкцию, для установки которой потребуется много свободного места. При желании также можно провести создание конструкции, которая будет складываться и раскладываться при необходимости.

Раскладной верстак столярный для мастерской характеризуется следующим образом:

- При соединении всех элементов применяются болты и другие разъемные элементы. За счет этого можно быстро разобрать конструкцию. Сварка в данном случае практически не применяется. Применение болтов и шурупов существенно снижает жесткость конструкции. Поэтому складные верстаки применяются при выполнении незначительных работ.

- Как правило, для повышения мобильности верстака применяются легкие материалы. Примером можно назвать различный тонкостенный профиль.

Лучше всего выбирать металл, который не реагирует на воздействие повышенной влажности. Именно поэтому верстак прослужит довольно долго.

Лучше всего выбирать металл, который не реагирует на воздействие повышенной влажности. Именно поэтому верстак прослужит довольно долго. - Некоторые схемы предусматривают создание подвижных элементов, которые существенно повышают функциональность устройства. Примером назовем случай, когда следует размещать столешницу под определенным углом к несущему элементу. За счет этого размещается довольно большое количество направляющих.

Эти моменты следует учитывать при создании самодельного раскладного верстака.

В заключение отметим, что покупной верстак имеет достаточно высокую стоимость. Именно поэтому многие решают изготовить конструкцию своими руками. Конечно, для этого понадобится металл и другие элементы, которые можно только приобрести.

Как пользоваться скоростным угольником — Руководство для начинающих

Простое руководство для начинающих, чтобы узнать о том, как пользоваться скоростным угольником или столярным угольником в деревообработке. Узнайте обо всех возможностях и использовании!

Узнайте обо всех возможностях и использовании!

ПРИКРЕПИТЕ ЭТО К PINTEREST

Скоростной угольник или столярный угольник — один из самых основных и необходимых инструментов в деревообработке. Это очень недорого, точно и имеет широкий спектр применения!

Часто можно увидеть, как квадрат скорости используется для того, чтобы убедиться, что все в процессе строительства перпендикулярно и ровно. Это всего лишь царапина на поверхности всего, на что способен этот инструмент!

Новичку может показаться ошеломляющим разнообразие маркировки!

Сегодня я разберу его для вас в деталях, чтобы показать вам, что именно все означает И как его использовать, чтобы вы могли заставить этот треугольный инструмент работать!

Содержание

- Что такое квадрат скорости

- Что можно сделать с квадратом скорости?

- Характеристики угольника для деревообработки

- Как пользоваться угольником

- Проверка квадрата

- Как использовать его в качестве направляющей для пилы?

- Регулировочные пилы

- Как найти угол?

- Как нарисовать круг?

- Распиловка древесины

- Выравнивание

- Получите версию этого сообщения для печати по электронной почте

Что такое угольник Speed Square

Speed Square — это треугольный столярный инструмент. Он также широко известен как стропильный угольник или плотницкий угольник.

Он также широко известен как стропильный угольник или плотницкий угольник.

Термин «Speed Square» является торговой маркой Swanson Tool Co., Inc., но обычно используется как общее название.

Если вы собираетесь купить столярный угольник, я настоятельно рекомендую приобрести Swanson Speed Square. Он набит всеми функциями, которых может не хватать в других брендах!

Что можно сделать с Speed Square?

Основное назначение Speed Square — очень быстро и точно прокладывать линии. Однако вы также можете находить и рисовать углы и окружности, регулировать или направлять пилу и даже использовать ее в качестве уровня!

Прежде чем мы углубимся в детали того, как все это сделать, давайте познакомимся с Квадратом Скорости и поговорим обо всех его применениях.

Печатная версия этого поста

По многочисленным просьбам теперь вы можете получить печатную версию этого поста на свой адрес электронной почты, чтобы сохранить ее для дальнейшего использования.

ПОЛУЧИТЕ ПЕЧАТНУЮ ВЕРСИЮ ПО ЭЛЕКТРОННОЙ ПОЧТЕ

Возможности Speed Square

Speed Square содержит множество функций, которые позволяют использовать его не только в самых очевидных целях — использовать его как способ квадратной доски. Ниже приведены основные характеристики, которые наиболее важны для деревообработки .

ПРИКРЕПИТЕ ЭТО К PINTEREST

1. Линейка

Вдоль одного из внешних краев есть отметки от 1 до 6. Это сторона линейки. Это полезно для быстрых измерений. Он ограничен шестью дюймами , поэтому вы можете использовать его только для небольших измерений, но он может быть быстрым справочным материалом при работе с ним.

2. Т-образная кромка

Т-образная кромка, вероятно, является наиболее часто используемой функцией Speed Square. Его можно стукнуть об один край доски, и вы можете провести прямую линию карандашом. Кроме того, с его помощью вы также направляете пильный диск!

3.

Прямой угол

Прямой уголНаиболее очевидное использование Speed Square — использовать его под прямым углом. Угол 90 градусов прост в использовании без транспортира. Вы можете обвести его, использовать для подтверждения разрезов и даже быстро проверить сборку на наличие идеальных углов. Самое важное использование — проверьте свои пилы, чтобы убедиться, что лезвие прямоугольное.

4. Углы

Сторона, противоположная прямому углу, отмечена линиями и цифрами от 10 до 80 или от 0 до 90 – в зависимости от производителя вашего квадрата скорости. С этой стороны вы можете использовать Speed Square для углов. Ниже я подробно расскажу о том, как использовать его для измерения или отметки углов.

5. Отверстие в форме ромба

Это отверстие находится на расстоянии 3,5 дюйма от конца и позволяет быстро измерить его, поскольку ширина 2 на 4 на самом деле составляет 3,5 дюйма, а не 4 дюйма.

ПРИКРЕПИТЕ ЭТО К PINTEREST

Как использовать Speed Square

Приведенный выше список ясно показывает, что Speed Square можно использовать по-разному! Теперь давайте углубимся в то, как именно использовать его для каждой цели.

1. Проверка квадрата

Как следует из названия и первое, что, вероятно, приходит на ум – скоростной угольник можно использовать для быстрой проверки квадрата между заготовками.

Кроме того, полезно проверить, являются ли концы доски прямыми.

Ниже я проверяю, что скошенный стык идеально ровный.

2. Использование в качестве направляющей для пилы

Скоростной угольник обеспечивает быстрое и точное ограждение при использовании циркулярной пилы для резки досок.

- Зацепите Т-образную кромку за внешний край доски.

- Выровняйте башмак пилы по линейке, параллельной пропилу.

- Сделай разрез!

ПРИКРЕПИТЕ ЭТО К PINTEREST

3. Отрегулируйте пилы

Одна из самых важных частей изготовления мебели профессионального качества — убедиться, что все ваши детали обрезаны идеально ровно. Следовательно, важно следить за тем, чтобы пильные полотна были «квадратными», что означает, что они идеально расположены под углом 90 градусов к плоскости, на которой вы размещаете свои доски.

Например, чтобы отрегулировать циркулярную пилу, приложите одну сторону угольника Speed Square к краю диска. Упритесь в нижнюю часть пилы. Обе стороны должны выровняться без зазора. Если есть зазор, отрегулируйте лезвие, пока он не исчезнет.

4. Измерение углов с помощью угольника Speed

Измерение и маркировка углов с помощью угольника Speed значительно упрощает обеспечение идеального поперечного реза под углом! Прямой угол и углы в 45 градусов легко увидеть! Вот как вы можете использовать его для измерения или отметки любого угла, который вы хотите –

- Совместите край Speed Square с краем доски так, чтобы точка поворота находилась в начальной точке разреза.

- Поворачивайте в нужном направлении до тех пор, пока указанный угол (в нашем случае ниже – это 30 градусов) не совпадет с краем доски.

- Проведите линию по краю. Это угловая линия!

Ниже мое видео TikTok, показывающее вам измерение углов в действии —

tiktok.com/@anikasdiylife/video/6841665011471961350″ data-video-id=»6841665011471961350″> @anikasdiylifeУглы и квадрат скорости. #learnontiktok #tiktokpartner #minitutorials #woodworking #woodworkingtips

♬ Slam Dunk (Full) – Jonathan PaulsenАналогичный метод можно использовать и для измерения угла.

ПРИКРЕПИТЕ ЭТО К PINTEREST

5. Рисование кругов с помощью квадрата скорости

Да, вы можете использовать квадрат скорости, чтобы делать круги!

Я думаю, что проще всего сделать это с помощью Swanson Speed Square, потому что на нем есть выемки для маркировки. Вы можете использовать внешний край, чтобы сделать круги до 12 дюймов, хотя это может быть немного сложно.

- Вставьте гвоздь или шуруп в стержень, чтобы квадрат скорости вращался.

- Выемку на квадрате скорости в точке поворота можно зацепить за гвоздь.

- На стороне линейки квадрата скорости – поместите карандаш на радиус нужного круга.

- Обойдите квадрат скорости, вращая квадрат скорости.

Это поможет сделать простой круг.

6. Как пометить доски для распила

Если вам нужно провести прямую линию поперек доски, чтобы расколоть ее, это очень просто сделать с помощью Speed Square!

- Поместите квадрат скорости Т-образным краем над краем.

- Поместите карандаш на отметку измерения на стороне линейки.

- Сдвиньте квадрат скорости вдоль доски и нарисуйте линию карандашом по ходу движения.

Совет . Обязательно используйте для этого острый карандаш (не столярный). Многие квадраты скорости имеют пилообразную форму вдоль края линейки, что очень полезно.

ПРИКИНИТЕ ЭТО К PINTEREST

7. Выравнивание

Использование Speed Square для выравнивания немного сложнее, чем использование уровня, но это можно сделать в крайнем случае. Вам понадобится отвес или струна и гайка.

- Поместите квадрат на материал так, чтобы точка поворота была направлена вверх.

- Затем возьмите отвес или струну и гайку и положите их поперек квадрата скорости.

- Если она ровная, струна будет располагаться на отметке 45 градусов. Если нет, то вы будете точно знать, насколько неровным является предмет.

Версия для печати

Получите версию для печати этого сообщения, отправленную на вашу электронную почту, чтобы вы могли сохранить ее для дальнейшего использования.

ПОЛУЧИТЕ ПЕЧАТНУЮ ВЕРСИЮ ПО ЭЛЕКТРОННОЙ ПОЧТЕ

Определение уклона крыши

Хотя вы не можете использовать квадрат скорости для кровли, его можно использовать. Это хорошая статья, чтобы понять, как это работает, чтобы найти уклон крыши.

Вот и все.

МНОГО всего можно сделать с помощью этого простого треугольного инструмента! Дайте мне знать, что из этого было новым для вас!

Прикрепите это к PINTEREST

Другие статьи для начинающих столяров –

- Как пользоваться торцовочной пилой

- Как пользоваться зажимным приспособлением для карманных отверстий

- Советы и рекомендации по деревообработке, о которых вам никто не расскажет 9 00029 для получения дополнительной информации для начинающих, статей и идей проектов.

- (7) 8 футов 2×4

- (2) Лист фанеры 3/4 дюйма (4 фута x 8 футов)

- (1) 1/4-дюймовый лист фанеры (4 фута x 4 фута)

- (2) 8 футов 1×2 с

- 4 комплекта направляющих для ящиков

- 4 ручки ящика на выбор

- 4 средних и тяжелых ролика (ролики в этом плане имеют высоту 3 5/8″, а ножки имеют соответствующие размеры, чтобы высота скамейки составляла 35″)

- Клей для дерева

- Шурупы для дерева 1 1/4″

- Шурупы для дерева 2 1/2″

- 1 1/4″ гвозди (для пистолета)

- (4) 29 7/8″ 2×4

- (4) 5″ 2x4s

- (4) 15 5/8″ 2x4s

- (5) 66″ 2x4s

- (2) 21 1/2″ 2x4s

- (2) 20″ 2x4s

- (3) 21 1/2″ x 3 1/2″ – 3/4″ фанера (для разделителей ящиков)

- (2) 63″ 1x2s (для планок нижней полки)

- (2) 18 1/2″ 1x2s (для планок нижней полки)

- (8) 20 1/2″ x 2 3/4″ – 3/4″ Фанера (ящик)

- (8) 12 21/32″ x 2 3/4″ – 3/4″ фанера (ящик)

- (4) Фанера 14 5/32″ x 20 1/2″ 1/4″ (дно ящика)

- (4) 15″ x 3 5/16″ – 3/4″ фанера (лицевые стороны ящиков)

- (1) 73″ x 25″ 3/4″ Фанерная панель (сверху)

- (1) 69″ x 23″ 3/4″ Фанерная панель (нижняя часть)

- (1) Фанерная панель 66″ x 23″ 3/4″ (дно ящика)

- (1) Фанерная панель 63″ x 20″ 3/4″ (нижняя полка)

- Отрезная/усорезная пила

- Столярный угольник

- Меловая леска

- Клей для дерева

- Шурупы для дерева 1 1/4″

- Шурупы для дерева 2 1/2″

- Гвоздильный пистолет и гвозди диаметром 1 1/4″

- Kreg Jig и винты с потайными отверстиями 1 1/4″ для сборки ящика

- Наждачная бумага и шлифовальный станок

Верстак своими руками

Быстрый старт!

Уважаемые Мастера и Профессионалы! Всегда пожалуйста!

Этот проект предназначен для людей, интересующихся деревообрабатывающим бизнесом

, а также для страстных любителей. Этот проект для

человек, которые не привыкли сидеть сложа руки. Одним словом, за

серьезных ребят!

Дорогие друзья! Вы можете и готовы полностью изготовить настоящий верстак

! Те, кто уже сделал

верстак не только обзавелся верстаком и освоил новую

профессию они сразу же заслужили высокую репутацию

и уважение коллег. Тем самым они повысили

уровень своей жизни! Давно известно: большинство из

клиентов действительно доверяют только плотникам и столярам, которые

умеют изготовить собственный верстак самостоятельно. Только столяр, у которого

есть хороший верстак, может рассчитывать на поток хороших заказов.

Бывают случаи, когда люди, абсолютно не связанные

с плотницкими или столярными работами, имеют красивые верстаки в своих

офисах или дома в подвальных мастерских, чтобы произвести

положительное впечатление на гостей и деловых партнеров.

Воистину, сделанный с любовью верстак

неизбежно станет лучшим украшением и важнейшим элементом

любого рабочего места!

Для скорейшего комфортного ознакомления с данным проектом присоединяйтесь

русское сообщество верстальщиков и скачать бесплатно Краткий справочник

и Альбом подробных 3d чертежей Георгия Петрова, нажав на кнопку

ниже:

Прочитав это краткое руководство, Вы сможете оценить относительную

трудозатратность. интенсивность, лесоемкость данного изделия и получить все

необходимые знания для самостоятельного строительства. Наша главная задача — популяризировать

идею сборки верстака в стиле старой школы. В Интернете и

справочниках вы найдете не слишком много подробной необходимой информации,

к тому же она будет крайне разрозненной, «лоскутной», а иногда и довольно

противоречивой. Этой брошюрой мы осмелились заполнить очевидные пробелы, и, как

кажется авторам, удачно!

Желаем Вам успешной работы!

youtube.com/embed/VTaYOhpHIzc?rel=0&loop=1&playlist=VTaYOhpHIzc&autoplay=1&showinfo=0&autohide=1&fs=1″ allowfullscreen=»»>ВЕРСТКА В ВИНТАЖНОМ СТИЛЕ

У нас активное, многочисленное и очень дружное сообщество на

ресурс vk.com, где вы можете познакомиться и пообщаться с

участниками данного проекта, узнать их опыт, высказать свои

мысли по теме, порадовать нас своими достижениями, разместить

фото и видео и делиться знаниями и рисунками!

РОССИЙСКОЕ ОБЩЕСТВО СКРЕПЛИРОВЩИКОВ

Здесь в сжатой форме изложены советы опытного плотника

далее представлены исчерпывающие трехмерные эскизы,

исчерпывающие данные о размерах каждой части верстака, а

последовательность сборки описана пошагово! Надеемся, это руководство

будет одинаково приятно читать как начинающему специалисту, так и

мастеру с большим стажем.

Мы искренне рекомендуем его вам! Ниже приведены примеры иллюстраций

, взятых из Краткого руководства:

деревянные шурупы

для вашего верстака?

Деревянные винтовые пары для верстаков различной конструкции относительно

сложны для домашнего изготовления и мы предлагаем приобрести их у нас.

Наши винты имеют шаг резьбы 12 мм (прибл. 1/2 дюйма), диаметр 46 мм

(1 13/16 дюйма) и три различных длины резьбы: 226 мм, 336 мм и 468

мм (прибл. 8 1/2″, 13″ и 18 1/2″). Цены указаны ниже.

| Артикул | Винт 226 | Винт 336G | Винт 468G | Комплект винтов и гаек (226 + 336G ) | Комплект тисков Moxon 13 дюймов (336G + 336G) | Комплект тисков Moxon 18 дюймов (468G + 468G) |

| Цена | 73,20 $ | 92,40 $ | 114,00 $ | 141,50 $ | 159,20 $ | 194,50 $ |

| Доставка | 24,00 $ | 24,00 $ | 24,00 $ | 34,00 $ | 34,00 $ | 34,00 $ |

Пары винтов можно приобрести отдельно или в комплекте из двух штук.

При покупке двух винтовых пар в комплекте цена со скидкой действительна как

Вы видите!

Комплект винтов и гаек для верстака

, описанный в кратком руководстве выше,

состоит из:

Кнопки PayPal включает в себя стоимость международной авиапочты эконом-класса

доставки. Если вы хотите получить посылку быстрее, или наоборот, хотите сэкономить

больше денег на доставке, пожалуйста, свяжитесь с нами по электронной почте, чтобы рассмотреть другие

способы доставки.

Мы гарантируем возврат денег в течение 14 дней с момента доставки.

Покупатель оплачивает обратную доставку.

Каждый винт поставляется с собственной гайкой, ручкой и двумя грушами. Одна лампочка

уже приклеена, а вторая нет, для удобства транспортировки

и экономии на стоимости доставки. Винты 336G

и 468G имеют разъемную связку в виде двух П-образных блоков и шейку

для нее. Цена может меняться со временем, поэтому, пожалуйста, приходите по телефону

Цена может меняться со временем, поэтому, пожалуйста, приходите по телефону

и будьте в курсе новых цен! Мы описали надежный способ установки

пары винтов в Кратком руководстве (ссылки выше). Кроме того, у нас есть кнопка YouTube

для внимательных читателей, дочитавших до этого момента 🙂

Расскажите о нас своим друзьям, пожалуйста!

Санкт-Петербург, Россия 2017.

Адрес:

Телефоны:

+79219107511

+79215535045

электронная почта:

улица Коммунистическая 30-1

Санкт-Петербург 195030

Россия

По вашим многочисленным просьбам публикуем здесь модель трапециевидной резьбы

используемой в производстве наших деревянных винтовых пар. Образец

подлежит скачиванию для анализа, трехмерной печати,

самостоятельного изготовления на любом оборудовании и т.д. Будем рады прочитать ваши отзывы на почту

! Скачивание высокополигональной модели в формате *. stl начнется

stl начнется

при нажатии на изображение винта со штампом на синем

морской фон слева.

Расскажите о нас своим друзьям, пожалуйста!

E-mail:

[email protected]

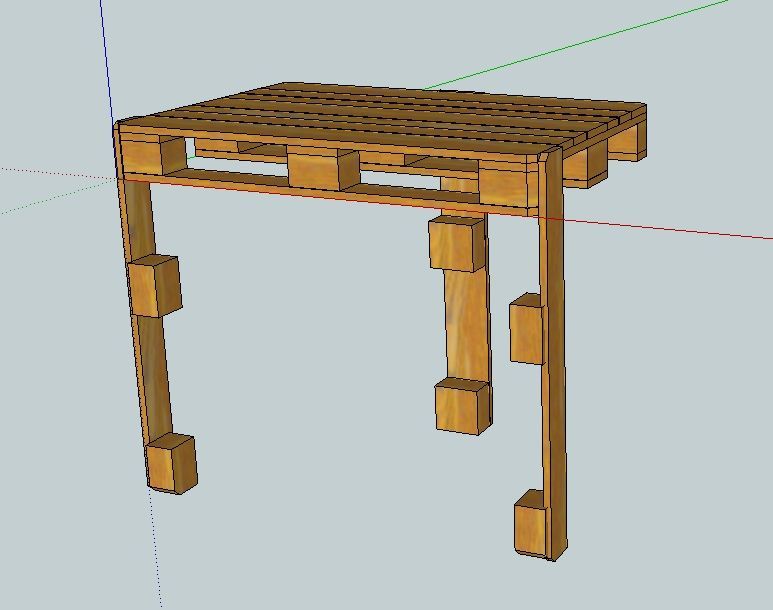

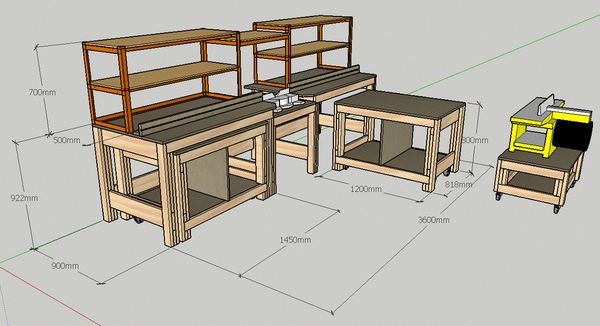

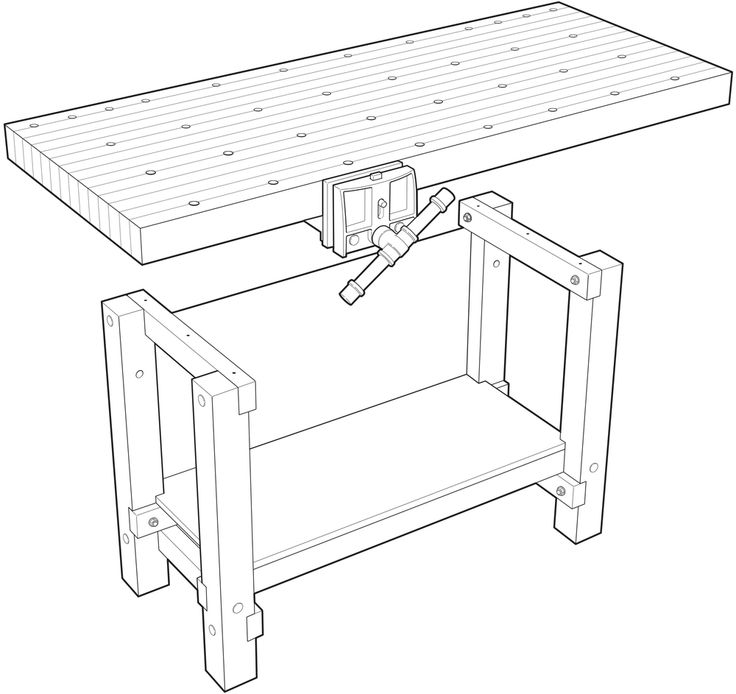

План передвижного деревообрабатывающего верстака | EdHart.me

Во время работы над моим недавним проектом кровати в фермерском доме я понял, что мне действительно нужен надежный верстак. Я использовал старую дверь на паре пильных лошадей, и это нормально, но что было бы действительно здорово, так это большой верстак, который я мог бы перемещать по моему «магазину», пока я строю. Поэтому, рискуя всеми проблемами, которые возникают, когда я пытаюсь работать в режиме многозадачности, я взялся за проект постройки верстака посреди моего проекта кровати.

Как и в случае с другими моими моделями, вы можете скачать версию SketchUp этого верстака здесь. Я бы посоветовал вам сделать так, чтобы вы могли виртуально разобрать скамейку и восстановить ее в соответствии с вашими требованиями. Есть много способов изменить эту скамью, чтобы она работала на вас.

Есть много способов изменить эту скамью, чтобы она работала на вас.

Вдохновение для моего дизайна пришло отсюда, и я использовал, вероятно, 75% этого базового плана со своими собственными настройками.

Список материалов

Список вырезов

В то время как я обычно делаю ящики из 1/2-дюймовой фанеры, чтобы сэкономить немного денег на древесине, этот план использует 3/4-дюймовые фанерные листы для изготовления ящиков.

Рама

Ящики

Верхняя и нижняя полки

Инструменты

Мне больше всего понравилось в этом проекте использование приспособления Kreg Jig для сборки ящиков. Я давно хотел попробовать Kreg Jig, но у меня просто не было проекта, для которого я мог бы его использовать. Оказывается, все так же просто, как кажется. У меня был свой новый Kreg Jig, и я использовал его для сборки ящиков менее чем за 15 минут. Обратите внимание, что важно быстро просмотреть инструкции, чтобы установить правильную глубину и не просверлить отверстие в приспособлении (что, конечно же, я сделал)!

Я давно хотел попробовать Kreg Jig, но у меня просто не было проекта, для которого я мог бы его использовать. Оказывается, все так же просто, как кажется. У меня был свой новый Kreg Jig, и я использовал его для сборки ящиков менее чем за 15 минут. Обратите внимание, что важно быстро просмотреть инструкции, чтобы установить правильную глубину и не просверлить отверстие в приспособлении (что, конечно же, я сделал)!

Вот план

Первый шаг – прикрутить 5-дюймовые блоки 2×4 к нижней части ножек.

Предварительное сверление всех отверстий перед креплением обеспечит герметичность соединений.

Затем соберите коробку для нижней полки, скрепив 2×4 винтами по дереву 2 1/2″.

Прикрепите 1×2, образующие опоры для нижней полки, с помощью шурупов по дереву 1 1/4″.

Каркас нижней полки с 2×4 и 1×2Прикрепите коробку для нижней полки к 4 ножкам с помощью шурупов 2 1/2″. Обязательно используйте столярный клей на всех стыках! Убедитесь, что все соединения квадратные.

Сборка рамы верстака

Прикрепите внутренние стойки 2 × 4 с помощью шурупов по дереву 2 1/2″.

Теперь добавьте ролики к нижней части ножек.

Прикрепите опоры 2×4 к нижней части ящика с помощью шурупов 2 1/2″.

Ящик для ящиков

Прикрепите раму 2×4 для ящика к дну из фанеры 3/4″. Соберите коробку, прежде чем прикреплять коробку к ножкам.

Прикрепите разделители ящиков из фанеры 3/4″. Я рекомендую использовать карманные отверстия. Если вы хотите просто вкрутить концы в 2×4, обязательно предварительно просверлите отверстия, иначе фанера 3/4″ может расколоться.

Прикрепите ящик к основанию верстака.

Сборка ящиков

Теперь пришло время собрать ящики. Сначала соберите ящики для ящиков, прикрепив боковые стороны с карманными отверстиями.

Прибейте дно из 1/4″ фанеры к ящикам с помощью гвоздей. Не забудьте также использовать столярный клей. Ящик будет стоять на направляющих, установленных снизу, которые также будут служить для поддержки дна ящика.

Лицевые панели ящиков будут крепиться к передней части ящиков ящиков, но я рекомендую прикреплять их в последнюю очередь после того, как ящики будут установлены на направляющие. Поместите лицевые стороны ящиков в раму напротив коробок ящиков и используйте прокладки, чтобы обеспечить равномерное расстояние вокруг рамы. Затем просверлите отверстие как в лицевой панели ящика, так и в ящике ящика, чтобы прикрепить ручку ящика.

Установите ящики с помощью нижних направляющих.

Я даже не мог дождаться, когда закончу скамейку, прежде чем начать ее использовать! Прикрепите 3/4-дюймовую фанерную «перекладину» к верхней части ножек.

Подобное оборудование устанавливается в соответствующих помещениях и не подвергается внешним воздействиям.

Подобное оборудование устанавливается в соответствующих помещениях и не подвергается внешним воздействиям.

На сегодняшний день сварка применяется крайне часто, так как многие могут приобрести компактный сварочный аппарат.

На сегодняшний день сварка применяется крайне часто, так как многие могут приобрести компактный сварочный аппарат.

При обработке швов могут обнаружиться проблемы, связанные с появлением трещин и других дефектов.

При обработке швов могут обнаружиться проблемы, связанные с появлением трещин и других дефектов. Лучше всего выбирать металл, который не реагирует на воздействие повышенной влажности. Именно поэтому верстак прослужит довольно долго.

Лучше всего выбирать металл, который не реагирует на воздействие повышенной влажности. Именно поэтому верстак прослужит довольно долго.