Как правильно сварить медь с медью

Медь и ее сплавы (латунь, бронза и т.п.) широко применяются в различных сферах промышленности (особенно в электротехнике и при изготовлении труб) в качестве конструкционных материалов.

Медь широко используется в промышленности ввиду того, что она хороший проводник тепла и тока.

Медь хорошо проводит электрический ток и тепло, прекрасно сопротивляется коррозии, обладает высокой пластичностью и эстетичностью. Каждый, кому часто приходится работать с металлами, должен знать, как варить медь.

Особенности сварки меди

Процесс работы с медными изделиями во многом зависит от наличия в ее составе различных примесей (свинца, серы и т.п.). Чем меньший процент таких примесей будет содержаться в металле, тем лучше он будет свариваться. При работе с медью необходимо учитывать следующие ее особенности:

Характеристики меди.

- Повышенная окисляемость. При термической обработке данного металла с кислородом в околосварной зоне возникают трещины и хрупкие зоны.

- Поглощение газов в расплавленном состоянии меди приводит к образованию некачественного шва. Например, водород, соединяясь с кислородом при кристаллизации металла, образует водяной пар, вследствие чего в зоне термической обработки возникают трещины и поры, уменьшающие надежность шва.

- Большая теплопроводность. Это свойство меди приводит к тому, что ее сварку необходимо осуществлять с применением источника нагрева повышенной мощности и с большой концентрацией тепловой энергии в области сварного шва. Из-за быстрого ухода тепла снижается качество формирования шва и увеличивается возможность образования в нем наплывов, подрезов и т.п.

- Большой коэффициент линейного расширения вызывает значительную усадку металла при затвердевании, вследствие чего могут образоваться горячие трещины.

- При возрастании температуры выше 190°C уменьшается прочность и пластичность меди. В других же металлах при повышении температуры снижение прочности происходит с одновременным увеличением пластичности.

При температурах от 240 до 540°C пластичность меди достигает наименьшего показателя, в результате чего на ее поверхности могут образовываться трещины.

При температурах от 240 до 540°C пластичность меди достигает наименьшего показателя, в результате чего на ее поверхности могут образовываться трещины. - Большая жидкотекучесть делает невозможным осуществить качественную одностороннюю сварку на весу. Для этого нужно дополнительно использовать прокладки с обратной стороны.

Вернуться к оглавлению

Влияние примесей на свариваемость меди

Марки меди.

Примеси, находящиеся в меди, оказывают на ее свариваемость и эксплуатационные характеристики различное влияние. Некоторые вещества способны облегчить процесс сварки и повысить качество сварного шва, а некоторые – снизить. Для производства различных изделий из меди наиболее популярной является листовая медь марок М1, М2, М3, которые в определенном количестве содержат серу, свинец, кислород и т.п.

Наибольшее отрицательное влияние на процесс сварки оказывает О

Небольшая концентрация свинца при нормальной температуре не оказывает негативного влияния на характеристики металла. При увеличении температуры наличие свинца в том же количестве вызывает красноломкость.

Висмут (Bi) в твердом металле практически не растворяется. Он обтягивает зерна меди хрупкой оболочкой, вследствие чего сварочный шов становится хрупким как в горячем, так и в холодном состоянии. Поэтому содержание висмута должно быть не более 0,003%.

Самой вредной примесью после кислорода является сера, потому что она образует сульфид, который, находясь на границах зерен, значительно уменьшает эксплуатационные характеристики меди и делает ее красноломкой. При термической обработке меди с большой концентрацией серы она вступает в химическую реакцию, что приводит к появлению серного газа, который при остывании делает шов пористым.

Фосфор считается одним из наилучших раскислителей. Его содержание в медной заготовке не только не снижает прочностные характеристики шва, но и улучшает их. При этом его содержание не должно превышать 0,1%, потому что в противном случае медь становится хрупкой. Это следует учитывать при выборе присадочного материала. Фосфор также уменьшает свойство меди поглощать газы и увеличивает ее жидкотекучесть, а это может повысить скорость свариваемых работ.

При этом его содержание не должно превышать 0,1%, потому что в противном случае медь становится хрупкой. Это следует учитывать при выборе присадочного материала. Фосфор также уменьшает свойство меди поглощать газы и увеличивает ее жидкотекучесть, а это может повысить скорость свариваемых работ.

Вернуться к оглавлению

Основные способы сварки меди

Основные способы сварки меди.

Сварить медь можно различными способами, самыми популярными из которых являются:

- газовая сварка;

- автоматическая под флюсом;

- аргонодуговая;

- ручная сварка.

Какой бы способ ни был выбран, перед началом работ необходимо правильно подготовить свариваемые поверхности. Перед тем как сварить медь, бронзу, латунь и другие сплавы, необходимо свариваемые кромки и присадочную проволоку очистить от загрязнений и окислений до металлического блеска, а затем обезжирить. Кромки зачищаются с помощью щеток по металлу или наждачной бумагой. При этом применять крупнозерновую наждачку не рекомендуется.

Травление кромок и проволоки можно проводить в растворе кислот:

- серной – 100 см3 на 1 л воды;

- азотной – 75 см3 на 1 л воды;

- соляной – 1 см3 на 1 л воды.

После процедуры травления заготовки промываются в воде и щелочи с последующей их сушкой горячим воздухом. Если толщина заготовки будет больше 1 см, то ее предварительно следует прогреть газовым пламенем, дугой или другим способом. Соединение стыков под сварку осуществляют с помощью прихваток. Зазор между стыкуемыми элементами должен быть одинаковым на всем участке.

Вернуться к оглавлению

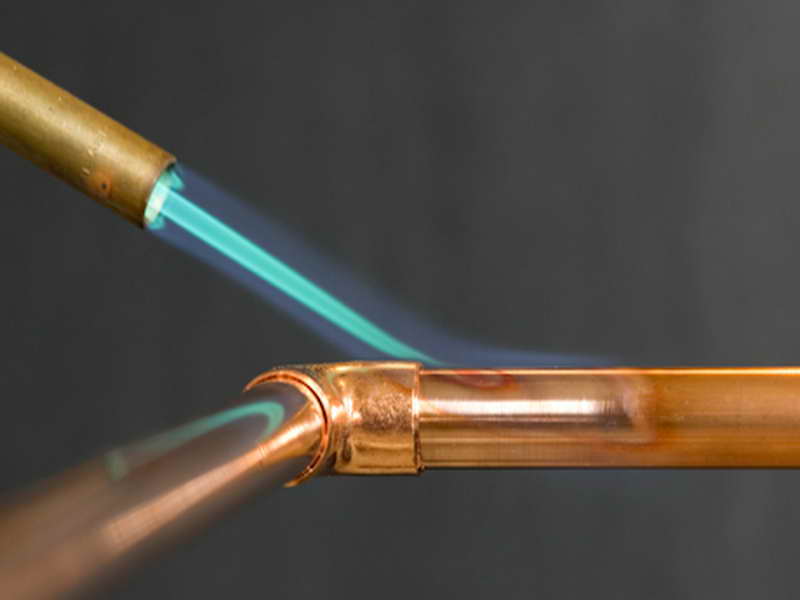

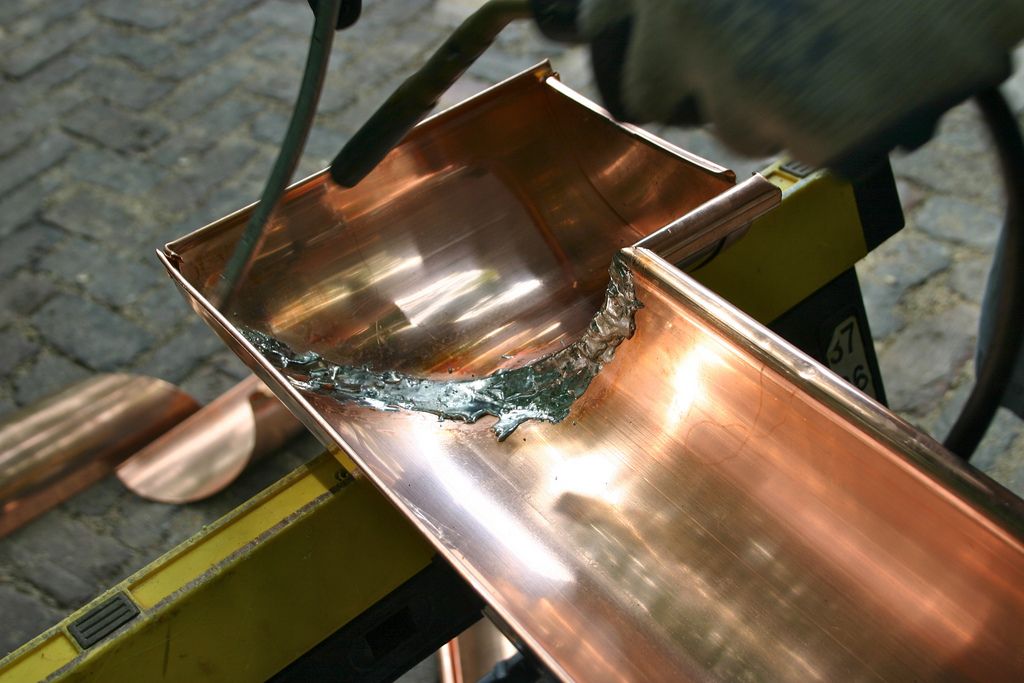

Газовая сварка медных изделий

Схема газовой сварки меди.

С помощь сварки меди газовой сваркой и при соблюдении технологии выполнения работ можно получить качественный шов с хорошими эксплуатационными характеристиками. При этом максимальная прочность места соединения будет составлять около 22 кгс/мм2.

В связи с тем, что медь обладает большой теплопроводностью, для ее сварки необходимо использовать следующий расход газа:

- 150 л/ч при толщине изделия не более 10 мм;

- 200 л/ч при толщине более 10 мм.

Чтобы снизить процесс образования закиси меди и уберечь изделие от возникновения горячих трещин, сварку следует проводить как можно быстрее и без перерывов. В качестве присадки применяется проволока из электротехнической меди или меди с содержанием кремния (не более 0,3%) и фосфора (не более 0,2%). Диаметр проволоки должен равняться около 0,6 толщины свариваемых листов. При этом максимально допустимый диаметр – 8 мм.

При осуществлении сварки распределять тепло необходимо так, чтобы присадочный материал плавился чуть раньше заготовки.

Для раскисления металла и очищения его от шлака применяются флюсы, которые вносятся в сварочную ванную. Ими также обрабатываются концы проволоки и кромки свариваемых пластин с обеих сторон. Для измельчения зерен наплавленного металла и увеличения прочности шва после окончания работ его проковывают. Если толщина заготовки равна не более 5 мм, проковку осуществляют в холодном состоянии, а при толщине более 5 мм – при температуре около 250°C.

Вернуться к оглавлению

Автоматическая сварка под флюсом

Схема автоматической сварки под флюсом.

Данный метод сварки производится обычным сварочным автоматом на постоянном токе обратной полярности. Если используется керамический флюс, то работать можно и на переменном токе. Чтобы сварить медь толщиной не более 1 см, можно применять обычные флюсы. Если же толщина является больше 1 см, то нужно использовать флюсы сухой грануляции.

В большинстве случаев всю работу осуществляют за 1 проход, применяя проволоку из технической меди. Если шов не должен иметь высокие теплофизические показатели, то для увеличения его прочности соединение бронзы и меди осуществляют бронзовыми электродами. Для того чтобы расплавленный металл не растекался и при этом формировался шов на обратной стороне заготовки, используются флюсовые подушки и графитовые подкладки.

Сварка латуни осуществляется под небольшим напряжением, потому что со снижением силы дуги уменьшатся вероятность испарения цинка. Сварку бронзы производят постоянным током обратной полярности. Высоту флюса ограничивают или используют флюс крупной грануляции (до 3 мм).

Сварку бронзы производят постоянным током обратной полярности. Высоту флюса ограничивают или используют флюс крупной грануляции (до 3 мм).

Вернуться к оглавлению

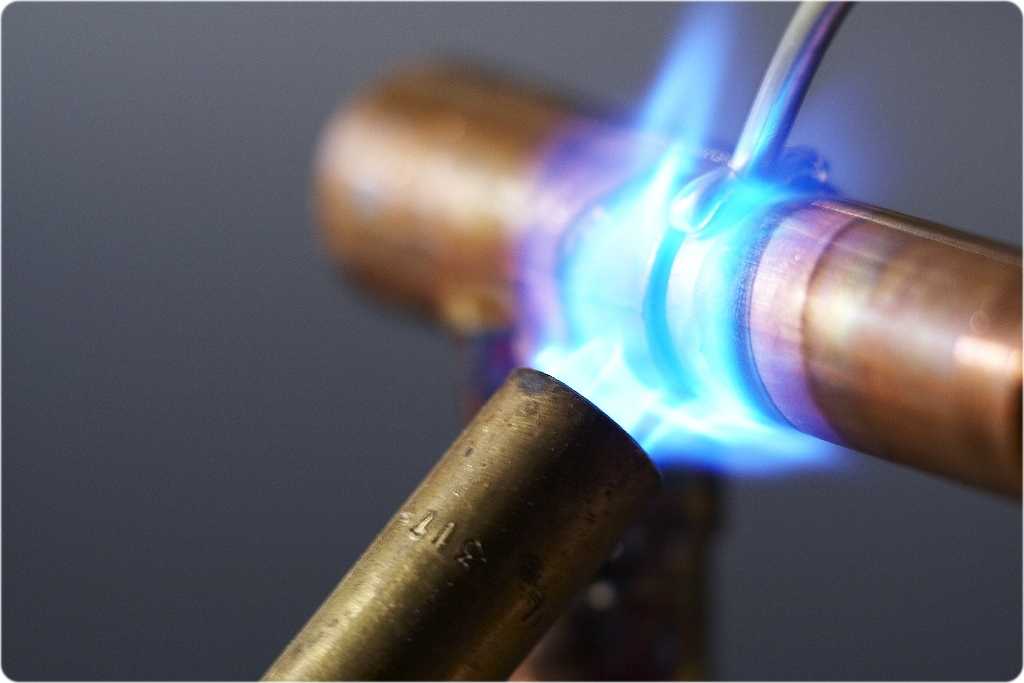

Аргонодуговая сварка меди

Принципиальная схема аргонодуговой сварки.

Аргонодуговая сварка широко используется для изготовления медных конструкций различной сложности. Для получения надежного соединения в качестве защитного газа применяется аргон высшего сорта или его смесь с гелием. В быту такая сварка производится вольфрамовыми электродами. В роли присадки обычно выступает проволока, закладываемая встык.

Аргонодуговая сварка вольфрамовым электродом осуществляется при постоянном токе обратной полярности. Электрод должен быть сориентирован строго в полости стыка. Если заготовка имеет толщину более 5 мм, то ее предварительно разогревают до 320-420°C. Медь меньшей толщины можно варить без предварительного подогрева. Некоторые режимы аргонодуговой сварки приведены в таблице.

| Толщина заготовки, мм | Диаметр электрода, мм | Сварочный ток, А | Напряжение дуги, В | Расход газа, л/мин |

| 1,0 | 0,8-1,2 | 80-110 | 18-20 | 7-9 |

| 2-3 | 0,8-1,6 | 140-210 | 19-23 | 8-10 |

| 5-6 | 1,0-1,6 | 250-320 | 23-26 | 10-12 |

| 8,0 | 2,0-3,0 | 350-550 | 32-37 | 14-18 |

Вернуться к оглавлению

Ручная сварка изделий из меди

Схема ручной сварки.

Данный процесс выполняется на постоянном токе обратной полярности. Заготовки толщиной не более 4 мм можно сваривать без разделки кромок, до 1 см – с разделкой с одной стороны. При большей толщине специалисты рекомендуют использовать Х-образную разделку.

Для сварки бронзы и латуни используются электроды марок ММ3-2, ЦБ-1, МН-4 и др. Большую популярность имеют электроды с покрытием «Комсомолец-100». Теплопроводность шва при сварке покрытыми электродами значительно уменьшается. При использовании такой проволоки в шов проникает часть легирующих компонентов, что уменьшает его электропроводность в несколько раз.

Ручная дуговая сварка латуни используется довольно редко. Это обусловлено интенсивным испарением в процессе работ цинка. При сварке латуни заготовку предварительно подогревают. Сварку бронзы покрытыми электродами производят постоянным током обратной полярности как с подогревом, так и без него. При этом используются токи от 160 до 280 А.

Сварка меди инвертором

+

Вполне профессиональным считается вопрос по сварке изделий из меди. Выбор инвертора является однозначным делом. А вот дело с электродами при работе с медью имеет более значимый характер. Зачастую, на работе, дома или у знакомых приходится быть свидетелем процесса сварки медных изделий. Или вовсе соединение конструкций из различного сплава.

Инвертор позволяет создавать переменное напряжение, что и необходимо для большинства электродов. Используя инвертор, становится возможным проведение ручной дуговой сварки.

Лучший электрод

На сегодняшний день наиболее распространенной маркой электродов является электрод «Комсомолец 100». Данный вид электрода позволяет не только производить сварку медных изделий, но и легко соединит медь со сталью.

Благодаря этой возможности Комсомолец 100 является лидером среди электродов. Ему подвластна работа с медными и полумедными конструкциями.

Данный тип электрода позволяет производить работы под различными углами, в том числе и под наклоном.

При каких возможностях электрод пользуется большой популярностью при проведении сварочных работ. Особенно это касается при проведении работ, связанных со строительством дома или другими подобными работами.

Особенности работы

Сварка медных изделий осуществляется по принципу подачи тока обратной полярности.

- Диапазон сечения электрода колеблется в пределе от 3-5 мм.

- Коэффициент наплавления металла на рабочую поверхность равен 15.

- Производительность составляет до 1,9 кг в час.

- При наплавлении металла массой 1,7 кг, расход электродов равен одному килограмму.

Состоит электрод из чистой меди. Защитный слой покрыт железом, сульфуром и марганцем.

Таблица. Параметры электрода к току.

Номинал тока, А | Сечение электрода, мм2 | Длина электрода, мм |

80 | 3 | 350 |

130 | 4 | 350 |

170 | 5 | 450 |

Сварка ручным способом выполняется за счет протекания постоянного тока в порядке обратной полярности.

Стоит обратить внимание, соединение стыков любых металлоконструкций согласно ГОСТу = 90 градусов.

Создавать сварочный шов – это не только искусство, но и соблюдение технологий. Угол наклона проведения электрода колеблется в пределах 10-20 градусов.

Такой подход позволяет получить наиболее качественный шов.

Если же металл толщиной более 15 мм, то перед сваркой производится предварительный нагрев рабочей поверхности.

Если поставлена задача сварить стыковые швы, то данная работа производится только с одной стороны и в один слой. В этом случае удастся избежать искажение механических свойств изделия. Чтобы купить электроды марки Комсомолец 100, необходимо посетить соответствующую страницу.

Выбор сварочного аппарата

Сегодняшний день предоставляет нам широкий спектр выбора сварочных агрегатов. Для надежного крепления металлических конструкций, как правило используют сварку. Для этой цели используют сварочный инвертор.

При помощи данного агрегата, можно соединить такие металлы как:

- медь;

- алюминий;

- нержавейка;

- чугун или разнородные стали;

- различное совмещение металлов. Как пример медь и алюминий.

Стандарты качества

Безопасность металлоконструкций, прежде всего, должна отвечать существующих требованиям и ГОСТам. Электроды Комсомолец полностью удовлетворяют всем этим документам. При качественной эксплуатации выполнении сварочных работ, данный тип электродов позволяет исключить огрехи в соединениях.

Покупая электроды, важно проверять их на подлинность. Поддельная продукция, как правило, не может избежать различных наплывов и пор защитного покрытия.

Если следовать требованиям ГОСТ, то заводские электроды допускают небольшие местные растрескивания и вмятины. Их размеры также оговорены. Подобно несоответствия не должны превышать трехкратной величины диаметра электрода.

Технические особенности

Электропроводность наплавленного материала должна составлять не более 20%. Сваривание необходимо производить небольшими участками в пределах до 35 мм. После этого производить небольшие перерывы, необходимые для остывания наплавленного металла.

Сваривание необходимо производить небольшими участками в пределах до 35 мм. После этого производить небольшие перерывы, необходимые для остывания наплавленного металла.

Важные технологической особенностью сварки, является возможность подогрева рабочих поверхностей. После проведения данной процедуры, гарантируется дальнейшее качество нанесенного шва.

Кроме этого стоит производить прокалку электродов.

Образовавшийся шлак на шве после проведения работ подлежит удалению и является производной процесса защиты от растекания металла во время процедур. Производить операции по очищению следует щеткой по металлу или надежным инструментом наподобие отвертки.

Особенности сварки меди

Главная » Статьи » Особенности сварки меди

Особенности сварки меди

Темы: Сварка меди, Технология сварки.

Медь и сплавы на ее основе широко применяются во многих отраслях современной техники, что объясняется в первую очередь их специфическими физико-механическими свойствами: высокой тепло- и электропроводностью, стойкостью против коррозионных и эрозионных разрушений в ряде агрессивных сред, высоким уровнем механических свойств при низких температурах и др. Особенность сварки меди в том, что при обычных условиях медь достаточно инертна, но при нагревании она реагирует с кислородом, серой, фосфором, галогенами, водородом, образуя неустойчивый гидрид CuH; с углеродом образует взрывоопасную ацетиленистую медь Сu2С2; с азотом практически не реагирует, что позволяет использовать его в качестве защитного газа при сварке чистой меди.

Особенность сварки меди в том, что при обычных условиях медь достаточно инертна, но при нагревании она реагирует с кислородом, серой, фосфором, галогенами, водородом, образуя неустойчивый гидрид CuH; с углеродом образует взрывоопасную ацетиленистую медь Сu2С2; с азотом практически не реагирует, что позволяет использовать его в качестве защитного газа при сварке чистой меди.

В промышленности используют медь различных марок в зависимости от чистоты по ГОСТ 859-2001.

: взаимодействие с кислородом

Кислород, если не при менять соответствующих защитных мер, окисляет медь при высоких температурах. Темп окисления существенно возрастает при температуре меди >900оС и особенно тогда, когда она расплавлена.

Кислород в меди находится в связанном состоянии — в виде закиси меди (Сu20), которая образует с медью эвтектику (Сu + Сu2O) с температурой плавления 1065oС, несколько меньшей температуры плавления меди. Поэтому при охлаждении расплавленной меди, затвердевая, эвтектика располагается по границам кристаллитов меди, тем самым ухудшая ее механические и технологические свойства. В то же время при нагревании до 1065ос твердой меди, содержащей кислород, эвтектика оплавляется на границах кристаллитов меди, охрупчивая металл. Все это может привести к образованию трещин в металле при его нагружении, в том числе вызванном сварочными напряжениями.

В то же время при нагревании до 1065ос твердой меди, содержащей кислород, эвтектика оплавляется на границах кристаллитов меди, охрупчивая металл. Все это может привести к образованию трещин в металле при его нагружении, в том числе вызванном сварочными напряжениями.

Температура плавления закиси меди (не в виде эвтектики) 1235oС, выше температуры плавления меди. При охлаждении закись меди также затвердевает по границам кристаллитов меди, снижая ее механические свойства.

Кислород, содержащийся в меди, ухудшает ее пластичность, повышает твердость, уменьшает тепло- и электропроводность.

Особенности сварки меди: взаимодействие с серой.

Сера хорошо растворима в жидкой меди и практически нерастворима в твердой. Содержание серы в меди регламентирует ГОСТ 859-2001, и ее присутствие в ограниченном количестве [до 0,1 % (мас.)] существенно не отражается на сварке.

Особенности сварки меди: взаимодействие с водородом.

Водород влияет на качество сварных соединений из меди и ее сплавов, вызывая пористость в металле шва и образуя трещины. Водород растворяется в меди в соответствии с законом Сивертса, и его растворимость зависит от температуры и парциального давления в газовой атмосфере. Растворимость водорода в меди при кристаллизации изменяется почти в 2 раза сильнее, чем в железе. Это приводит к тому, что при высокой скорости кристаллизации сварочной ванны в процессе сварки меди газ не успевает выделяться из металла, образуя поры или концентрируясь в микронесплошностях, и создает высокое давление, при котором зарождаются трещины.

Водород растворяется в меди в соответствии с законом Сивертса, и его растворимость зависит от температуры и парциального давления в газовой атмосфере. Растворимость водорода в меди при кристаллизации изменяется почти в 2 раза сильнее, чем в железе. Это приводит к тому, что при высокой скорости кристаллизации сварочной ванны в процессе сварки меди газ не успевает выделяться из металла, образуя поры или концентрируясь в микронесплошностях, и создает высокое давление, при котором зарождаются трещины.

При сварке не исключена возможность образования дефектов в результате термической диффузии водорода из основного металла к шву. Накапливаясь вблизи линии сплавления, водород создает пористость в ОШЗ. Поэтому при сварке ответственных изделий из меди, в которых необходима высокая плотность металла, к основному металлу необходимо предъявлять жесткие требования по содержанию в нем водорода. Электрошлаковый переплав или вакуумная плавка значительно снижают содержание водорода в меди.

weldzone. info

info

Как правильно сварить медь с медью

- 02-12-2014

- 48

- 261

Оглавление: [скрыть]

- Особенности сварки меди

- Влияние примесей на свариваемость меди

- Основные способы сварки меди

- Газовая сварка медных изделий

- Автоматическая сварка под флюсом

- Аргонодуговая сварка меди

- Ручная сварка изделий из меди

Медь и ее сплавы (латунь, бронза и т.п.) широко применяются в различных сферах промышленности (особенно в электротехнике и при изготовлении труб) в качестве конструкционных материалов.

Медь широко используется в промышленности ввиду того, что она хороший проводник тепла и тока.

Медь хорошо проводит электрический ток и тепло, прекрасно сопротивляется коррозии, обладает высокой пластичностью и эстетичностью. Каждый, кому часто приходится работать с металлами, должен знать, как варить медь.

Особенности сварки меди

Процесс работы с медными изделиями во многом зависит от наличия в ее составе различных примесей (свинца, серы и т. п.). Чем меньший процент таких примесей будет содержаться в металле, тем лучше он будет свариваться. При работе с медью необходимо учитывать следующие ее особенности:

п.). Чем меньший процент таких примесей будет содержаться в металле, тем лучше он будет свариваться. При работе с медью необходимо учитывать следующие ее особенности:

Характеристики меди.

- Повышенная окисляемость. При термической обработке данного металла с кислородом в околосварной зоне возникают трещины и хрупкие зоны.

- Поглощение газов в расплавленном состоянии меди приводит к образованию некачественного шва. Например, водород, соединяясь с кислородом при кристаллизации металла, образует водяной пар, вследствие чего в зоне термической обработки возникают трещины и поры, уменьшающие надежность шва.

- Большая теплопроводность. Это свойство меди приводит к тому, что ее сварку необходимо осуществлять с применением источника нагрева повышенной мощности и с большой концентрацией тепловой энергии в области сварного шва. Из-за быстрого ухода тепла снижается качество формирования шва и увеличивается возможность образования в нем наплывов, подрезов и т.п.

- Большой коэффициент линейного расширения вызывает значительную усадку металла при затвердевании, вследствие чего могут образоваться горячие трещины.

- При возрастании температуры выше 190°C уменьшается прочность и пластичность меди. В других же металлах при повышении температуры снижение прочности происходит с одновременным увеличением пластичности. При температурах от 240 до 540°C пластичность меди достигает наименьшего показателя, в результате чего на ее поверхности могут образовываться трещины.

- Большая жидкотекучесть делает невозможным осуществить качественную одностороннюю сварку на весу. Для этого нужно дополнительно использовать прокладки с обратной стороны.

Вернуться к оглавлению

Марки меди.

Примеси, находящиеся в меди, оказывают на ее свариваемость и эксплуатационные характеристики различное влияние. Некоторые вещества способны облегчить процесс сварки и повысить качество сварного шва, а некоторые — снизить. Для производства различных изделий из меди наиболее популярной является листовая медь марок М1, М2, М3, которые в определенном количестве содержат серу, свинец, кислород и т.п.

Наибольшее отрицательное влияние на процесс сварки оказывает О2: чем его больше, тем труднее будет добиться качественного шва. В медных листах М2 и М3 допускается концентрация О2 не более 0,1%.

В медных листах М2 и М3 допускается концентрация О2 не более 0,1%.

Небольшая концентрация свинца при нормальной температуре не оказывает негативного влияния на характеристики металла. При увеличении температуры наличие свинца в том же количестве вызывает красноломкость.

Висмут (Bi) в твердом металле практически не растворяется. Он обтягивает зерна меди хрупкой оболочкой, вследствие чего сварочный шов становится хрупким как в горячем, так и в холодном состоянии. Поэтому содержание висмута должно быть не более 0,003%.

Самой вредной примесью после кислорода является сера, потому что она образует сульфид, который, находясь на границах зерен, значительно уменьшает эксплуатационные характеристики меди и делает ее красноломкой. При термической обработке меди с большой концентрацией серы она вступает в химическую реакцию, что приводит к появлению серного газа, который при остывании делает шов пористым.

Фосфор считается одним из наилучших раскислителей. Его содержание в медной заготовке не только не снижает прочностные характеристики шва, но и улучшает их. При этом его содержание не должно превышать 0,1%, потому что в противном случае медь становится хрупкой. Это следует учитывать при выборе присадочного материала. Фосфор также уменьшает свойство меди поглощать газы и увеличивает ее жидкотекучесть, а это может повысить скорость свариваемых работ.

При этом его содержание не должно превышать 0,1%, потому что в противном случае медь становится хрупкой. Это следует учитывать при выборе присадочного материала. Фосфор также уменьшает свойство меди поглощать газы и увеличивает ее жидкотекучесть, а это может повысить скорость свариваемых работ.

Вернуться к оглавлению

Основные способы сварки меди.

Сварить медь можно различными способами, самыми популярными из которых являются:

- газовая сварка;

- автоматическая под флюсом;

- аргонодуговая;

- ручная сварка.

Какой бы способ ни был выбран, перед началом работ необходимо правильно подготовить свариваемые поверхности. Перед тем как сварить медь, бронзу, латунь и другие сплавы, необходимо свариваемые кромки и присадочную проволоку очистить от загрязнений и окислений до металлического блеска, а затем обезжирить. Кромки зачищаются с помощью щеток по металлу или наждачной бумагой. При этом применять крупнозерновую наждачку не рекомендуется.

Травление кромок и проволоки можно проводить в растворе кислот:

- серной — 100 см3 на 1 л воды;

- азотной — 75 см3 на 1 л воды;

- соляной — 1 см3 на 1 л воды.

После процедуры травления заготовки промываются в воде и щелочи с последующей их сушкой горячим воздухом. Если толщина заготовки будет больше 1 см, то ее предварительно следует прогреть газовым пламенем, дугой или другим способом. Соединение стыков под сварку осуществляют с помощью прихваток. Зазор между стыкуемыми элементами должен быть одинаковым на всем участке.

Вернуться к оглавлению

Схема газовой сварки меди.

С помощь сварки меди газовой сваркой и при соблюдении технологии выполнения работ можно получить качественный шов с хорошими эксплуатационными характеристиками. При этом максимальная прочность места соединения будет составлять около 22 кгс/мм2.

В связи с тем, что медь обладает большой теплопроводностью, для ее сварки необходимо использовать следующий расход газа:

- 150 л/ч при толщине изделия не более 10 мм;

- 200 л/ч при толщине более 10 мм.

Чтобы снизить процесс образования закиси меди и уберечь изделие от возникновения горячих трещин, сварку следует проводить как можно быстрее и без перерывов. В качестве присадки применяется проволока из электротехнической меди или меди с содержанием кремния (не более 0,3%) и фосфора (не более 0,2%). Диаметр проволоки должен равняться около 0,6 толщины свариваемых листов. При этом максимально допустимый диаметр — 8 мм.

При осуществлении сварки распределять тепло необходимо так, чтобы присадочный материал плавился чуть раньше заготовки.

Для раскисления металла и очищения его от шлака применяются флюсы, которые вносятся в сварочную ванную. Ими также обрабатываются концы проволоки и кромки свариваемых пластин с обеих сторон. Для измельчения зерен наплавленного металла и увеличения прочности шва после окончания работ его проковывают. Если толщина заготовки равна не более 5 мм, проковку осуществляют в холодном состоянии, а при толщине более 5 мм — при температуре около 250°C. После проковки швы отжигают при температуре 520-540°C с быстрым охлаждением водой.

После проковки швы отжигают при температуре 520-540°C с быстрым охлаждением водой.

Вернуться к оглавлению

Схема автоматической сварки под флюсом.

Данный метод сварки производится обычным сварочным автоматом на постоянном токе обратной полярности. Если используется керамический флюс, то работать можно и на переменном токе. Чтобы сварить медь толщиной не более 1 см, можно применять обычные флюсы. Если же толщина является больше 1 см, то нужно использовать флюсы сухой грануляции.

В большинстве случаев всю работу осуществляют за 1 проход, применяя проволоку из технической меди. Если шов не должен иметь высокие теплофизические показатели, то для увеличения его прочности соединение бронзы и меди осуществляют бронзовыми электродами. Для того чтобы расплавленный металл не растекался и при этом формировался шов на обратной стороне заготовки, используются флюсовые подушки и графитовые подкладки.

Сварка латуни осуществляется под небольшим напряжением, потому что со снижением силы дуги уменьшатся вероятность испарения цинка. Сварку бронзы производят постоянным током обратной полярности. Высоту флюса ограничивают или используют флюс крупной грануляции (до 3 мм).

Сварку бронзы производят постоянным током обратной полярности. Высоту флюса ограничивают или используют флюс крупной грануляции (до 3 мм).

Вернуться к оглавлению

Принципиальная схема аргонодуговой сварки.

Аргонодуговая сварка широко используется для изготовления медных конструкций различной сложности. Для получения надежного соединения в качестве защитного газа применяется аргон высшего сорта или его смесь с гелием. В быту такая сварка производится вольфрамовыми электродами. В роли присадки обычно выступает проволока, закладываемая встык.

Аргонодуговая сварка вольфрамовым электродом осуществляется при постоянном токе обратной полярности. Электрод должен быть сориентирован строго в полости стыка. Если заготовка имеет толщину более 5 мм, то ее предварительно разогревают до 320-420°C. Медь меньшей толщины можно варить без предварительного подогрева. Некоторые режимы аргонодуговой сварки приведены в таблице.

| Толщина заготовки, мм | Диаметр электрода, мм | Сварочный ток, А | Напряжение дуги, В | Расход газа, л/мин |

| 1,0 | 0,8-1,2 | 80-110 | 18-20 | 7-9 |

| 2-3 | 0,8-1,6 | 140-210 | 19-23 | 8-10 |

| 5-6 | 1,0-1,6 | 250-320 | 23-26 | 10-12 |

| 8,0 | 2,0-3,0 | 350-550 | 32-37 | 14-18 |

Вернуться к оглавлению

Схема ручной сварки.

Данный процесс выполняется на постоянном токе обратной полярности. Заготовки толщиной не более 4 мм можно сваривать без разделки кромок, до 1 см — с разделкой с одной стороны. При большей толщине специалисты рекомендуют использовать Х-образную разделку.

Для сварки бронзы и латуни используются электроды марок ММ3-2, ЦБ-1, МН-4 и др. Большую популярность имеют электроды с покрытием «Комсомолец-100». Теплопроводность шва при сварке покрытыми электродами значительно уменьшается. При использовании такой проволоки в шов проникает часть легирующих компонентов, что уменьшает его электропроводность в несколько раз.

https://moiinstrumenty.ru/youtu.be/9dxslo2QBds

Ручная дуговая сварка латуни используется довольно редко. Это обусловлено интенсивным испарением в процессе работ цинка. При сварке латуни заготовку предварительно подогревают. Сварку бронзы покрытыми электродами производят постоянным током обратной полярности как с подогревом, так и без него. При этом используются токи от 160 до 280 А.

moiinstrumenty.ru

Особенности сварки меди и ее сплавов

Медь активно применяется в промышленности, ювелирном деле и строительстве техники. Этот желтовато-красноватый металл знает каждый школьник и любой взрослый человек. Состыковка и пайка меди – это процессы, с которыми непременно сталкивается любой сварщик-профессионал или любитель.

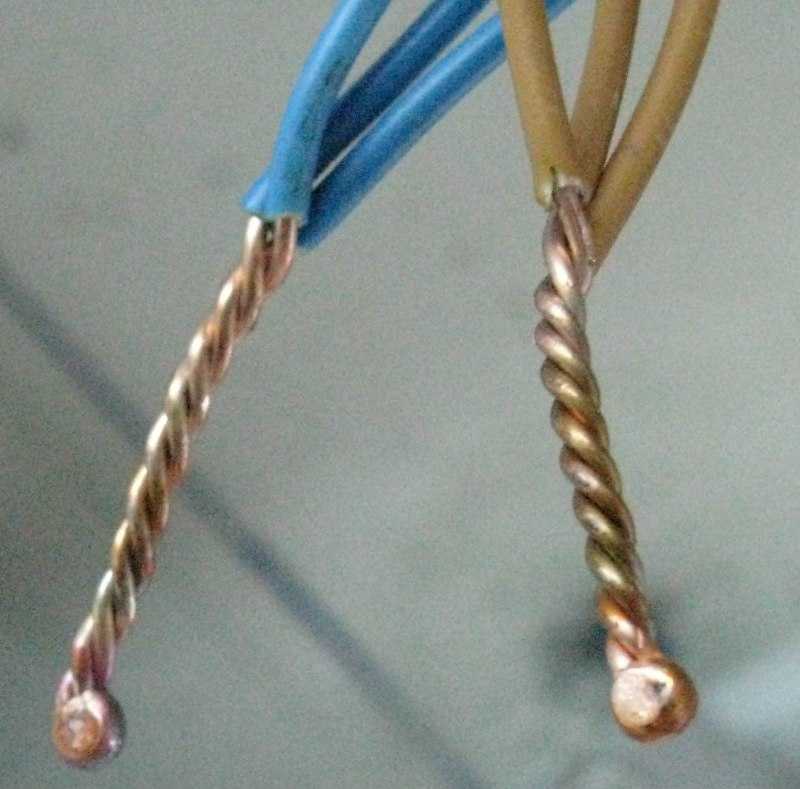

Оригинальные ювелирные изделия делают из меди

Свариваемость меди

Сварка меди – это достаточно сложный процесс, требующий от человека хорошего понимания ее химической чистоты и свойств. Небольшое содержание фосфора, серы или свинца увеличивает качество сваривания металла. Сварочные особенности:

Специальный паяльник для медных изделий

- Медь склонна к окислению. В момент термической обработки на поверхности металла образовываются тугоплавкие окисления с последующим образованием трещин;

- Большая осадка при охлаждении;

- В разогретом состоянии металл хорошо поглощает газы (водород и кислород) из воздуха.

Превышение концентрации сторонних газов увеличивает сложность сваривания. Процесс поглощения сторонних газов можно посмотреть на видео;

Превышение концентрации сторонних газов увеличивает сложность сваривания. Процесс поглощения сторонних газов можно посмотреть на видео; - Неоднородная структура приводит к образованию зернистости в процессе термической обработки;

- Из-за хорошей проводимости электричества медь требует специальных инструментов, способных развивать высокую мощность;

- Высокая температура плавления и текучесть сильно ограничивает возможности драгоценного металла к свариванию. Этот процесс можно проводить только на горизонтальной поверхности;

Для качественного процесса сварки медь необходимо подготовить и вооружиться специальным инструментом.

Доступные способы

Чтобы вы могли смотреть видео на телевизоре или компьютере во время изготовления сварных конструкций используют разные способы – дуговую ручную, сварку инвертором или вольфрамовыми электродами.

Сварка меди угольным электродом

Подготовка материала требует тщательной очистки. При помощи ацетона, ветоши и других растворителей удаляются все загрязнения, которые могут стать поставщиками вредных примесей – свинца и серы. Сварка меди не переносит присутствия жидкостей, жиров или масла.

Сварка меди не переносит присутствия жидкостей, жиров или масла.

После очищения с поверхности заготовки необходимо убрать окисленную пленку при помощи металлической щетки или сетки из нержавейки.

Инвертор для сварки меди

Для более тщательной обработки еще пользуются абразивным инструментом, с помощью которого добиваются идеальной полировки детали до блеска. Помните, что очистка детали является важным этапом, от которого зависит качество проделанного труда.

Детали с толстыми стенками (от 5 мм и больше) требуют дополнительно подогрева до 300-700 градусов, в этом заключается успешность процедуры сваривания меди. Особенно не рекомендуется пропускать этот пункт для массивных деталей. Чем больше размер заготовки, тем сильнее она нуждается в предварительном нагреве.

- Сварка металлическими покрытыми электродами

Графитовый электрод для сварки медных жил

При помощи таких электродов медь с толщиной стенок более 2 мм варят под углом в 60 градусов. Тоненький металл (от 3 до 5 мм) сваривается без разделки кромок – дополнительных надрезов на заготовке при помощи состыковки. Все работы проводятся только при помощи постоянного тока.

Тоненький металл (от 3 до 5 мм) сваривается без разделки кромок – дополнительных надрезов на заготовке при помощи состыковки. Все работы проводятся только при помощи постоянного тока.

Для сварки медного изделия с толщиной стенок в 2 мм требуется электрод диаметром 2-3 мм и сила тока в 100 А. Элемент со стенками 8-10 мм нуждается в электроде 6-7 мм и постоянном токе в 400 А. К концу возни с толстой заготовкой необходимо уменьшить силу тока, чтобы предотвратить прожоги или прогорание поверхности.

- Сварка вольфрамовым электродом.

Время и практика показали, что этот метод является оптимальным. Швы, сделанные при помощи вольфрамовых электродов, отличаются аккуратностью и прочностью. Сварочные работы можно проводить в домашних условиях переменного тока. Так же, как и в первом способе, сила тока регулируется в зависимости от толщины медного изделия и диаметра электрода.

Схема процесса сварки ТИГ

Сварка меди аргоном, гелием и азотом практикуется для повышения качества сварочных швов. Стоит отметить, что технологические свойства газов отличаются, поэтому во время работы необходимо учитывать то, что азот требует меньшей силы тока. Во время работы с азотом на поверхности меди возникает парообразование, незначительно уменьшающее качество резки. Что же касается других качеств азота, то для сварки меди требуется почти в 2 раза больше газа. Именно по этой причине аргон чаще используется в сварочных работах с медными изделиями.

Стоит отметить, что технологические свойства газов отличаются, поэтому во время работы необходимо учитывать то, что азот требует меньшей силы тока. Во время работы с азотом на поверхности меди возникает парообразование, незначительно уменьшающее качество резки. Что же касается других качеств азота, то для сварки меди требуется почти в 2 раза больше газа. Именно по этой причине аргон чаще используется в сварочных работах с медными изделиями.

Схема аргоновой сварки

Аргоновая состыковка требует особых условий. Например, с медью нельзя работать непостоянным током. Для сварочного процесса требуется доступ к постоянному тому. Именно по этой причине аргоновая состыковка получила свое распространение только на промышленных объектах. В домашних условиях этот метод не практикуется.

Перед свариванием заготовку необходимо нагреть на угольной пластинке инвертором. Профессионалы не рекомендуют зажигать дугу прямо на изделии, чтобы не загрязнить электрод. Аргоновое сваривание доступно только в потолочном или вертикальном положении.

Сварка меди возможна и в полуавтоматическом режиме. Для обеспечения лучшего качества рекомендуется использовать гелий, аргон или азот в качестве защиты поверхности металла от водорода и кислорода. Технология сварки полуавтоматом ничем не отличается от сваривания стали. Как и в первых случаях при сварке полуавтоматом медную заготовку с толстыми стенками необходимо качественно прогреть до 300-500 градусов. Электрод располагается к шву под углом 80 градусов.

Сварка металлов полуавтоматом

Полуавтоматический метод сваривания требует пользования флюсом, который наносится на кромки присадочной проволоки. Время от времени электрод необходимо вставлять во флюс и продолжать сварочные работы. О том, как правильно использовать флюс можете посмотреть на видео или почитать в книгах. Такая технология поможет увеличить качество скрепления и уменьшит количество окислительных операций на поверхности заготовки.

В состав флюсов входит прокаленная бура вместе с добавками металлического магния и кремниевой кислоты. Использование флюсов вносит определенные трудности в сварочный процесс, а именно – высокий темп работы с металлической поверхностью. Кроме этого, движение руки должно быть непрерывным в одном направлении.

Использование флюсов вносит определенные трудности в сварочный процесс, а именно – высокий темп работы с металлической поверхностью. Кроме этого, движение руки должно быть непрерывным в одном направлении.

Медные сплавы типа бронзы и латуни в целом свариваются нормально. Стоит отметить, что латунь теряет значительную часть цинка из-за окислительных процессов и испарений.

Электрошлаковая сварка и ее применение

Для работы со сплавами часто используют инертные газы (аргон и гелий) вместе с присадочными проволоками, которые совпадают с химическим составом заготовки.

Для особо толстых сплавов применяют электрошлаковую сварку. Данный метод применяется для деталей, толщина стенок которых превышает 30 мм. Сварка меди и ее сплавов требует специальных пластинчатых электродов, с внешним видом которых можно ознакомиться на видео в интернете. Особенность электрошлакового способа состоит в том, что температура плавления флюса должна быть ниже плавления меди.

Такая технология позволяет добиться качественного и ровного шва при сварочных работах. Кроме этого, низкая температура плавления флюса не приводит к образованию шлаковой корки. Второй особенностью электрошлаковой сварки являются повышенные сварочные токи и высокая скорость подачи электрода (до 15 км/час).

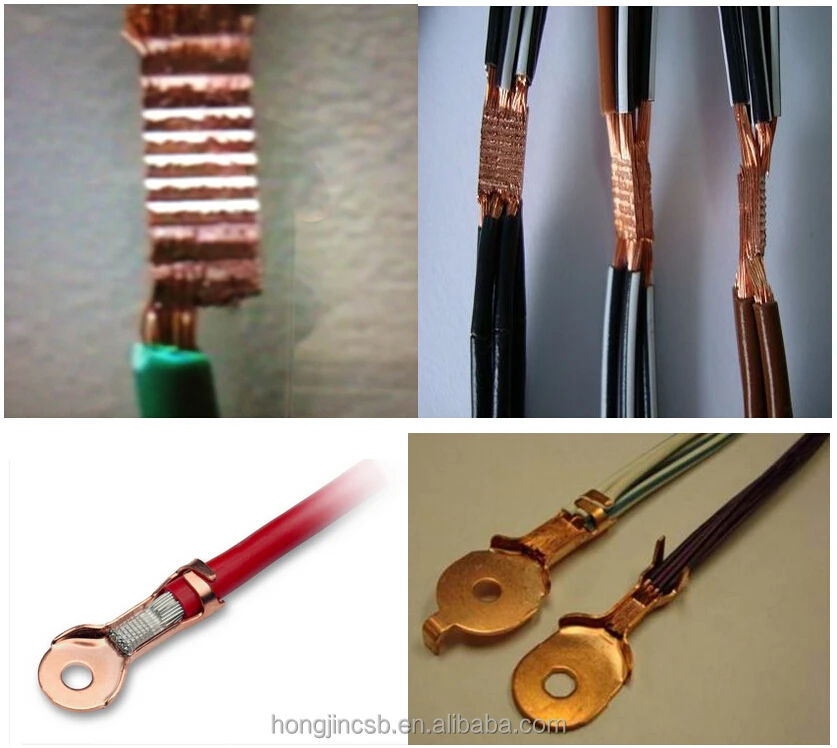

Альтернативные методы

Медь является металлом с высоким показателем пластичности, поэтому небольшие медные проводки хорошо свариваются термокомпрессионной сваркой. Для изделий с большим сечением рекомендуется применять диффузную сварку в условиях вакуума. В таких условиях медь может свариваться практически с любыми металлическими и даже неметаллическими материалами.

Холодная сварка хорошо скрепляет недвижимые детали

Холодную сварку можно применять в домашних условиях для грубого сваривания медных деталей. Сварка меди холодным способом способна обеспечить удовлетворительное электрическое сопротивление соединений. Для более качественной сварки медных деталей необходимо пользоваться энергетическими установками.

Заключение

Сваривание меди – это технологически сложный процесс, требующий от человека хорошего понимания физико-химических особенностей меди и умения пользоваться специальными инструментами.

Видео: Сварка меди полуавтоматом

ecology-of.ru

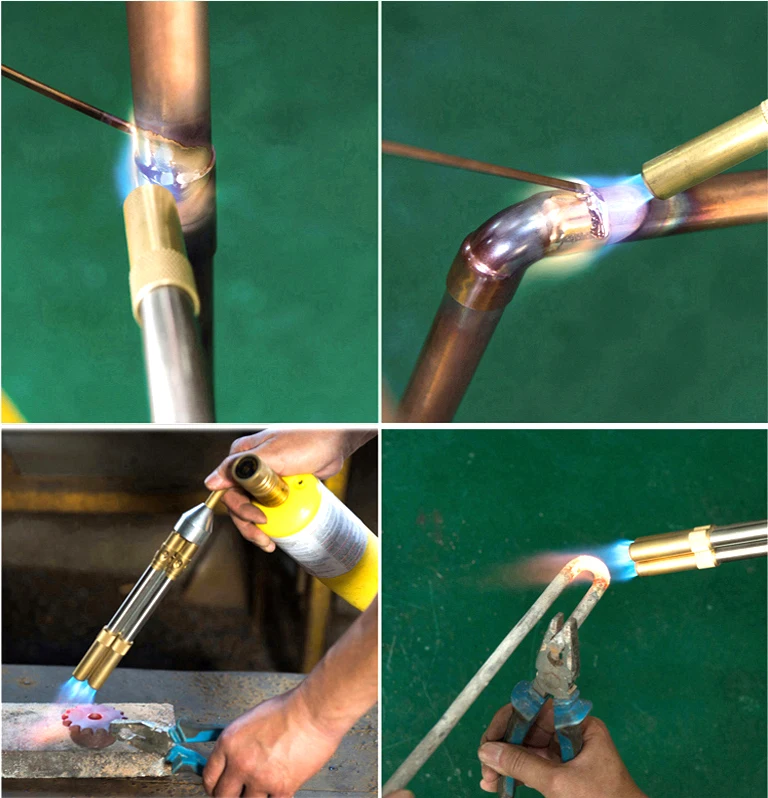

Газовая сварка меди: особенности и этапы

Различные виды контактной сварки популярны благодаря своим отличительным преимуществам и большому охвату свариваемых материалов. В этой статье предоставляется вся необходимая теоретическая информация для проведения сварочных работ.

В статье кратко описываются основные типы сварных соединений, применяемых в современной промышленности. Основные их отличия и характеристики. Также приведены изображения сварных соединений. Сделан краткий вывод о возможностях их применения.

Данный материал даёт общее понятие о самом процессе сварочных работ: о его физических и химических механизмах. Поскольку разновидностей сварки очень много, то объяснить в целом сварочный процесс представилось возможным благодаря самому распространённому в быту виду – ручной дуговой сварки.

stalevarim.ru

Сварочная медь | Советы | Forster America

Медь — это мягкий цветной металл, который можно легко сгибать, резать, формовать и соединять с помощью нескольких сварочных процессов. Хотя он часто используется для изготовления декоративных бытовых и архитектурных предметов, он является отличным проводником электричества и тепла, поэтому широко используется в электротехнической промышленности, а медные трубы, клапаны и другие фитинги обычно используются для сантехники.

Поскольку медь является пластичной и очень ковкой, она также используется в качестве основного элемента в сотнях различных сплавов, включая латунь, бронзу и никель-медь. Наиболее распространенными легирующими элементами, используемыми для медных сплавов, являются алюминий, никель, цинк, олово и кремний.

Поскольку чистая медь слишком пластична, чтобы ее можно было успешно обрабатывать, в различные сплавы добавляют небольшие количества других элементов для улучшения обрабатываемости, а также для раскисления металла, придания ему большей коррозионной стойкости, улучшения его механических свойств и улучшения его реакция на термическую обработку. Всего в продаже имеется более 300 медных сплавов.

Медь и большинство медных сплавов могут быть успешно соединены с помощью процессов сварки, пайки или пайки. Точный выбранный процесс во многом зависит от того, свариваете ли вы чистую медь или сплав. Если вы свариваете сплав, элементы сплава будут определять, какой процесс используется, а также все другие факторы, которые учитываются при сварке, включая используемый присадочный материал.

Конечно, для различных сварочных и связанных с ними процессов требуются разные инструменты и методы, и важно изучить навыки, необходимые для того, какой процесс вам нужно использовать.

Пайка , которая является одним из самых ранних методов, используемых для соединения металлов, включает нагрев присадочного металла (в виде присадочной проволоки), чтобы он расплавился и заполнил стыки. Мягкая пайка — это самый простой процесс, который обычно используется дома и вокруг него для ремонта небольших металлических предметов. Это также метод, используемый сантехниками для соединения и ремонта медных труб и медных фитингов.

Можно использовать недорогой паяльник или паяльную лампу с подходящим флюсом для мягкой пайки. Твердая пайка включает в себя нагрев присадочных материалов до гораздо более высокой температуры, поэтому соединение будет намного прочнее, чем другие паяные соединения. Присадочный материал бывает разным и обычно содержит серебро, поэтому этот метод часто называют серебряной пайкой. Однако настоящая пайка выполняется при еще более высокой температуре.

Однако настоящая пайка выполняется при еще более высокой температуре.

Пайка по сути представляет собой метод, аналогичный пайке, и в нем используется тот же тип присадочного материала (проволока или прут для пайки), что и для пайки. Соединения должны быть очень плотными, чтобы капиллярное действие могло втягивать присадочный металл между соединяемыми кусками меди. Несмотря на то, что используемые температуры должны быть значительно выше, чем те, которые требуются для пайки, основной металл не должен нагреваться до точки плавления.

Широко используемый для сантехнических работ, пайка также может использоваться для соединения различных типов металла, а также металлических заготовок различной толщины.

Сварка , или, точнее, дуговая сварка, включает ряд различных более специфических методов. Как правило, предпочтительны сварочные процессы, в которых используются защитные газы, хотя дуговая сварка в среде защитного газа (SMAW), которую также обычно называют ручной дуговой сваркой (MMA), может использоваться для некритичных применений. Это полезный метод для медных сплавов различной толщины, тем более что покрытые электроды для сварки медных сплавов с использованием SMAW доступны в широком диапазоне стандартных размеров.

Это полезный метод для медных сплавов различной толщины, тем более что покрытые электроды для сварки медных сплавов с использованием SMAW доступны в широком диапазоне стандартных размеров.

Защитными газами, обычно используемыми для сварки меди и медных сплавов, являются аргон и гелий или их смеси – для дуговой сварки металлическим электродом (GMAW), дуговой сварки вольфрамовым электродом (GTAW) или плазменной дуговой сварки (PAW), которые особенно популярен для сварки медных сплавов.

Как правило, аргон предпочтительнее, если медь или медный сплав свариваются вручную и либо имеют относительно низкую теплопроводность, либо имеют толщину менее 3,3 мм (0,13 дюйма). Гелий или смесь гелия (75 процентов) с аргоном предпочтительнее для машинной сварки тонких профилей или ручной сварки более толстых профилей. Эта смесь также рекомендуется для более толстого металла или меди, обладающей высокой теплопроводностью.

Другие полезные советы по дуговой сварке меди:

• По возможности используйте горизонтальное положение для дуговой сварки меди.

• GTAW и SMAW можно использовать для сварки в других положениях, в том числе над головой.

• При сварке в вертикальном и потолочном положениях с использованием импульсной мощности и электродов малого диаметра можно использовать GMAW с некоторыми медными сплавами.

• Термическое расширение меди и ее сплавов, а также ее более высокая теплопроводность приводят к большим деформациям сварного шва, чем при сварке низкоуглеродистой стали.

• Чтобы свести к минимуму деформацию и деформацию, сварщики должны сосредоточиться на правильном процессе предварительного нагрева и прихваточных швов, а также на соблюдении правильной последовательности сварки.

Свойства меди и ее сплавов, которые следует учитывать при сварке

Какой бы процесс сварки ни использовался для соединения меди и ее сплавов, важно обратить внимание на свойства, которые отличают сварку меди от сварки углеродистых сталей . Например, медь и медные сплавы в расплавленном состоянии очень жидкие и имеют:

• Высокая теплопроводность

• Высокая электропроводность

• Высокий коэффициент теплового расширения, который примерно на 50 процентов выше, чем у углеродистой стали

• Относительно низкая температура плавления

• Горячая короткая коррозия, в результате которой некоторые сплавы становятся хрупкими при высоких температурах

• Прочность, в значительной степени обусловленная холодной обработкой

Температура плавления меди и ее сплавов сильно варьируется, но она как минимум на 1000 °F или 538 °C ниже, чем температура плавления углеродистой стали. Кроме того, медь не проявляет такого же теплового цвета, как при сварке стали, и когда она плавится, ее текучесть намного выше.

Кроме того, медь не проявляет такого же теплового цвета, как при сварке стали, и когда она плавится, ее текучесть намного выше.

Ассоциация развития меди (CDA) Inc., которая разработала систему обозначения сплавов, широко используемую в Северной Америке, располагает огромным объемом информации о сварке меди и медных сплавов для всех, кто хочет узнать больше.

Руководство по сварке меди — Weld Guru

Резюме

Сварка меди несложная.

Тепло, необходимое для этого типа сварки, примерно в два раза больше, чем для стали аналогичной толщины.

Медь обладает высокой теплопроводностью. Чтобы компенсировать эту потерю тепла, рекомендуется использовать наконечник на один или два размера больше, чем требуется для стали.

При сварке больших участков большой толщины рекомендуется дополнительный подогрев. Этот процесс позволяет получить менее пористый сварной шов.

Медь можно сваривать в слабо окислительном пламени, поскольку расплавленный металл защищен оксидом, образующимся в пламени. Если для защиты расплавленного металла используется флюс, пламя должно быть нейтральным.

Если для защиты расплавленного металла используется флюс, пламя должно быть нейтральным.

Для газосварных узлов следует использовать бескислородную медь (раскисленную медную катанку), а не кислородсодержащую медь.

Стержень должен быть того же состава, что и основной металл.

Обзор

При сварке медных листов тепло отводится от зоны сварки так быстро, что трудно довести температуру до точки плавления.

Часто бывает необходимо повысить уровень температуры листа на расстоянии от 6,0 до 12,0 дюймов (от 152,4 до 304,8 мм) от сварного шва.

Сварку следует начинать в некотором отдалении от конца соединения и приваривать до конца с добавлением присадочного металла.

После возвращения в исходную точку сварку следует начинать и выполнять в направлении, противоположном другому концу шва.

Во время работы горелку следует держать под углом примерно 60 градусов к основному металлу.

Рекомендуется подкрепить шов с нижней стороны угольными блоками или тонким листовым металлом, чтобы предотвратить неравномерное проникновение.

Эти материалы должны быть направлены или подрезаны, чтобы обеспечить полное слияние с основанием сустава.

Металл с каждой стороны сварного шва должен быть покрыт для предотвращения излучения тепла в атмосферу.

Это позволит расплавленному металлу в сварном шве затвердеть и медленно остыть.

Совет : 100% гелий будет газом, обеспечивающим уровни тепла, необходимые для сварки меди.

Видеосварка меди

Обзор

При сварке медных листов тепло отводится от зоны сварки так быстро, что трудно довести температуру до точки плавления. Часто бывает необходимо повысить уровень температуры листа на расстоянии от 6,0 до 12,0 дюймов (от 152,4 до 304,8 мм) от сварного шва. Сварку следует начинать в некотором отдалении от конца соединения и приваривать обратно к концу с добавлением присадочного металла. После возвращения в исходную точку сварку следует начинать и производить в направлении, противоположном другому концу шва. Во время работы горелку следует держать под углом примерно 60 градусов к основному металлу.

После возвращения в исходную точку сварку следует начинать и производить в направлении, противоположном другому концу шва. Во время работы горелку следует держать под углом примерно 60 градусов к основному металлу.

Рекомендуется подкрепить шов с нижней стороны угольными блоками или тонким листовым металлом, чтобы предотвратить неравномерное проникновение. Эти материалы должны быть направлены или подрезаны, чтобы обеспечить полное слияние с основанием сустава. Металл с каждой стороны сварного шва должен быть покрыт для предотвращения излучения тепла в атмосферу. Это позволит расплавленному металлу в сварном шве затвердеть и медленно остыть.

Совет : 100% гелий будет газом, обеспечивающим уровни тепла, необходимые для сварки меди.

Подготовка к сварке меди с использованием гелиевой горелки и присадки.Скорость сварки меди

Скорость сварки должна быть одинаковой. Конец присадочного стержня должен оставаться в расплавленной ванне.

В течение всей операции сварки расплавленный металл должен быть защищен внешней оболочкой пламени.

Если в процессе работы металл не течет свободно, стержень следует поднять и нагреть основной металл до красного каления по шву.

Сварку следует начать снова и продолжать до тех пор, пока шов не будет завершен.

Сварка тонких листов

При сварке тонких листов предпочтительным является метод сварки спереди.

Для толщин 1/4 дюйма (6,4 мм) и более предпочтителен метод обратной руки.

Для листов толщиной до 1/8 дюйма (3,2 мм) предпочтительным является простое стыковое соединение с прямоугольными краями.

Для толщин более 1/8 дюйма (3,2 мм) края должны быть скошены под углом от 60 до 90 градусов. Это обеспечит проникновение с растеканием расплава на большую площадь.

Стыковые, нахлестные и косые соединения используются при пайке, независимо от того, являются ли соединительные элементы плоскими, круглыми, трубчатыми или имеют неправильное поперечное сечение.

Зазоры для проникновения присадочного металла, за исключением соединений труб большого диаметра, не должны превышать 0,002–0,003 дюйма (0,051–0,076 мм).

Зазоры в соединениях труб большого диаметра могут составлять от 0,008 до 0,100 дюйма (от 0,203 до 2,540 мм). Соединение может быть выполнено со вставками из присадочного металла или присадочный металл может подаваться снаружи после того, как соединение будет доведено до надлежащей температуры.

Косой стык используется при соединении ленточных пил и для соединений, где нежелательна двойная толщина нахлеста.

Сварочный медно-никелевый сплав

Медно-никелевые сплавы используются там, где требуется высокая чистота, устойчивость к биообрастанию и бактериям, а также исключительная коррозионная стойкость. Они имеют хорошую прочность и формуемость. Сваривать несложно, если используются надлежащие процедуры и меры предосторожности для окружающей среды.

Двумя основными марками медно-никелевых сплавов являются 90/10 меди к никелю и 70/30 (70% меди и 30% никеля). Их также называют растворными сплавами. Это означает, что любое количество меди растворимо в никеле, а любое количество никеля растворимо в меди.

При работе с медно-никелевыми сплавами предварительный подогрев и послесварочная термообработка не требуются. Ни сварной шов, ни околошовная зона не упрочняются теплом сварки.

Введение в сварку медно-никелевого сплава

Все пять видеороликов Ассоциации меди доступны ниже.

TIG Welding of Copper Nickel Alloy:

Pipe Welding of Copper Nickel Alloy:

youtube.com/embed/videoseries?list=PLI-jKVKu0QrmAJPlxX95Gig-KAgWWKG6R» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Shielded Metal Acr Welding of Copper Nickel Alloy

Pulsed MIG Welding Copper Nickel Alloy:

How to Weld Copper — Welding Headquarters

Материал с прекрасными проводящими свойствами, медь имеет широкий спектр применения. Основная причина этого заключается в том, что медь является хорошим проводником как тепла, так и электричества. Однако иногда это может затруднить сварку меди.

Основная причина этого заключается в том, что медь является хорошим проводником как тепла, так и электричества. Однако иногда это может затруднить сварку меди.

Медная руда была первой успешно выплавленной около пяти тысяч лет назад. Сегодня медь — это металл, который объединяет наш мир. Ладно, может быть, это немного преувеличение. Тем не менее, дело в том, что медь является невероятно важным металлом со многими приложениями, поэтому изучение сварки меди в ваших интересах.

О важности меди можно судить по ее мировому спросу. По данным Freedonia, ожидается, что мировой спрос на медь вырастет на 4,2% в текущем году и достигнет 36 миллионов метрических тонн на сумму более 260 миллиардов долларов. Freedonia также ожидает, что Индия станет самым быстрорастущим рынком сбыта меди к концу года, а Китай займет второе место. Что касается Соединенных Штатов, рост расходов на строительство, вероятно, приведет к увеличению спроса на медь в стране.

Не только Фридония ожидает роста спроса на медь в будущем; McKinsey также ожидает, что произойдет то же самое. Согласно отчету, опубликованному в Forbes, ожидается, что спрос на медь вырастет с 23,6 млн тонн в 2018 году до всего 30 млн тонн к 2027 году. Этому есть несколько причин, включая тепло- и электропроводность металла, ковкость, высокую пластичность и устойчивость к коррозии. Учитывая важность металла и его широкое применение, вам необходимо научиться сваривать медь. Мы будем учить вас этому здесь.

Согласно отчету, опубликованному в Forbes, ожидается, что спрос на медь вырастет с 23,6 млн тонн в 2018 году до всего 30 млн тонн к 2027 году. Этому есть несколько причин, включая тепло- и электропроводность металла, ковкость, высокую пластичность и устойчивость к коррозии. Учитывая важность металла и его широкое применение, вам необходимо научиться сваривать медь. Мы будем учить вас этому здесь.

Различные методы сварки меди

Медь можно сваривать несколькими способами. Однако в этой статье мы обсудим только наиболее распространенные методы обучения сварке меди. К ним относятся дуговая сварка металлическим электродом в среде защитного газа (GMAW), дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) и ручная дуговая сварка металлическим электродом (MMAW). Ниже приводится объяснение каждого из них.

Дуговая сварка металлическим газом (GMAW)

Дуговая сварка металлическим газом (GMAW), также называемая сваркой MIG, соответствует системе сварки SMAW. Это означает, что присадочный материал, используемый в этом методе сварки, представляет собой электрод. Однако между этими двумя методами есть разница; в то время как серия коротких стержней используется SMAW в качестве расходуемого электрода, метод GMAW автоматически подает непрерывную «проволоку» к сварочной горелке со скоростью, определяемой пользователем. Дополнительно имеется регулируемая настройка подачи защитного газа.

Это означает, что присадочный материал, используемый в этом методе сварки, представляет собой электрод. Однако между этими двумя методами есть разница; в то время как серия коротких стержней используется SMAW в качестве расходуемого электрода, метод GMAW автоматически подает непрерывную «проволоку» к сварочной горелке со скоростью, определяемой пользователем. Дополнительно имеется регулируемая настройка подачи защитного газа.

При использовании метода GMAW для сварки меди рекомендуется использовать медные электроды ERCu. Также рекомендуется использовать раскисленную медь Aufhauser; это медный сплав или присадочный материал с чистотой 985. Толщина медной секции, которую вам нужно сварить, определит необходимую газовую смесь. Как правило, аргон используется для толщины до 6 мм. Для большей толщины используется смесь гелия и аргона. В методе GMAW для сварки меди вам необходимо наносить присадочный металл с узким переплетением или стрингерными валиками; это можно сделать с помощью спрей-переноса.

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), также называемая сваркой TIG, сваривает медь аналогично большинству процессов дуговой сварки; это означает, что GTAW включает в себя использование электрической дуги для нагрева и плавления как медной детали, так и присадочного материала.

По мере того как расплавленная сварочная ванна остывает и затвердевает, ее защищают от атмосферных воздействий путем подачи защитного газа, такого как аргон или гелий, на наконечник горелки. Хотя GTAW похож на многие процессы дуговой сварки, он не похож на методы дуговой сварки, при которых электрическая дуга передается на свариваемую медь с использованием плавящихся электродов.

Вместо этого в GTAW используется неплавящийся электрод для создания сварного соединения между заготовками; это можно сделать с наполнителем или без него. Кроме того, во многих других методах дуговой сварки присадочный материал используется в качестве электрода, несущего электрическую дугу к свариваемой меди. Однако в методе дуговой сварки вольфрамовым электродом в среде защитного газа используется отдельная присадочная проволока. Кроме того, при сварке меди методом GTAW совсем не обязательно вводить присадочный материал.

Однако в методе дуговой сварки вольфрамовым электродом в среде защитного газа используется отдельная присадочная проволока. Кроме того, при сварке меди методом GTAW совсем не обязательно вводить присадочный материал.

Методами GTAW можно успешно сваривать медные детали толщиной до 16 мм. В качестве наполнителя, рекомендуемого для этого метода, используется любой металл, имеющий состав, аналогичный основному металлу. Защитный газ аргон предпочтителен для медных профилей толщиной до 1,6 мм. Для заготовок, толщина которых превышает этот уровень, используется смесь гелия и аргона.

По сравнению с аргоном смесь гелия и аргона обеспечивает более высокую скорость перемещения и более глубокую перфорацию при одинаковом сварочном токе. Чтобы обеспечить свариваемой медной детали хорошие характеристики перфорации гелия вместе со свойствами стабильности аргоновой дуги, обычно используется смесь 25% Ar/75% He. Наконец, при выполнении этого метода на куске меди с узким переплетением или стрингерными валиками рекомендуется использовать предварительную сварку.

Ручная дуговая сварка металлическим электродом (MMAW)

Этот метод в основном используется для выполнения ремонтной или профилактической сварки меди и медных сплавов. Присадочным материалом, рекомендуемым для этого метода, является электрод ECuSn-C. Другой рекомендацией является использование положительного электрода постоянного тока (DC+) с методом стрингера. При использовании этого присадочного материала метод MMAW может помочь в следующем:

- Сварка меди с другими металлами

- Мелкий ремонт тонких медных деталей

- Сварные соединения с ограниченным доступом

Это три наиболее распространенных метода сварки меди. Теперь, когда у вас есть основная информация о каждом методе, вы можете выбрать технику/метод, наиболее подходящий для ваших нужд и выполняемой работы. Однако, независимо от выбранного вами метода сварки меди, вам необходимо выполнить несколько основных шагов, чтобы получить эффективный сварной шов. Мы обсудим эти шаги в следующем разделе.

Основные этапы сварки меди

При самостоятельной сварке меди вам необходимо знать основные этапы эффективной сварки меди. Сварка меди своими руками состоит из 11 этапов. Выполняя эти шаги в следующем порядке, вы сможете получить чрезвычайно прочный медный сварной шов.

Обеспечьте безопасность

Если вы хотите сварить медь самостоятельно, первое, что вам нужно сделать, это обеспечить свою безопасность. Независимо от того, какой металл вы свариваете, перед началом сварки необходимо принять соответствующие меры предосторожности. Невыполнение этого требования может подвергнуть вас риску получения травмы.

Итак, какие возможные меры предосторожности вы можете предпринять, прежде чем приступить к сварке меди? Вам необходимо надеть защитное снаряжение, убедиться, что вокруг вас нет легковоспламеняющихся предметов, и работать в чистом месте или в месте, свободном от посторонних материалов. Соблюдение мер предосторожности особенно важно при сварке меди; это потому, что медь является чрезвычайно хорошим проводником электричества, и вы можете получить удар током, если возьмете металл голыми руками.

Помимо риска поражения электрическим током, сварка меди может привести к воздействию токсичных газов. Таким образом, вы не должны останавливаться на кожаных перчатках и защитной одежде, чтобы обеспечить свою безопасность при сварке меди. Вместо этого вы должны включить респираторную маску и защиту для глаз в свое защитное снаряжение.

Подготовка поверхности

Подготовка поверхности для сварки меди означает очистку зоны сварки от жира, масла, краски, грязи и других посторонних частиц перед началом сварки. Почему необходимо, чтобы в зоне сварки не было этих частиц? Потому что сварной шов может треснуть, если они смешаются с металлом. Кроме того, они могут содержать вредные химические вещества, такие как сера, фосфор и свинец.

Помимо зоны сварки, перед началом сварки следует очистить и медь. Как можно очистить зону сварки и медь? С помощью щетки из бронзовой проволоки и подходящего чистящего средства. Сначала проволочной щеткой, затем обезжирьте чистящим средством. Кроме того, обязательно удаляйте оксидную пленку, образующуюся во время сварки, с помощью проволочной щетки после наплавки каждого прохода.

Кроме того, обязательно удаляйте оксидную пленку, образующуюся во время сварки, с помощью проволочной щетки после наплавки каждого прохода.

Предварительный нагрев

Почему так важно предварительно нагревать медь перед началом сварки? Потому что этот металл обладает высокой теплопроводностью. Это особенно важно, если толщина медного металла больше 0,01 дюйма. Вы должны предварительно подогреть все сегменты, которые необходимо сварить, равномерно.

Поскольку медь может быстро отводить тепло от сварного шва к окружающему его основному металлу, для сварки толстых медных профилей требуется сильный предварительный нагрев. Температура зависит от толщины металла и может находиться в диапазоне от 50° до 752°F. к меди. Если вы свариваете медь, а не медный сплав, вам необходимо выбрать подходящий предварительный подогрев для вашего применения. Вы должны обратить особое внимание на свариваемую медь, толщину основного металла, процесс сварки и даже общую массу сварного соединения.

В дополнение к вышесказанному, еще одна важная вещь, которую нужно сделать, это максимально ограничить тепло в определенной области; это поможет вам убедиться, что не слишком большая часть материала находится в диапазоне температур, который приводит к потере пластичности. Кроме того, вы должны поддерживать температуру предварительного нагрева, пока соединение не будет сварено. После начала сварки тепло разогретой меди начинает рассеиваться, что снижает риск образования трещин.

Рассмотрение совместного проекта

Еще одним важным шагом в эффективной сварке меди является рассмотрение конструкции соединения. Что это влечет за собой? Во-первых, нужно учитывать расстояние между стыками. В идеале вы должны контролировать это расстояние в пределах определенных допусков, основанных на основном металле и используемом припое. Однако оптимальный зазор для швов составляет от 0,04 до 0,20 мм.

Другим важным моментом здесь является совместное перекрытие. Идеальный шов внахлест будет как минимум в три раза толще, чем самая тонкая часть, которую вам нужно соединить. Вы должны стараться использовать как можно меньше материала, так как это поможет вам достичь желаемой прочности.

Вы должны стараться использовать как можно меньше материала, так как это поможет вам достичь желаемой прочности.

Отрегулируйте пламя

Если вы хотите получить эффективную медную сварку, вы должны соответствующим образом отрегулировать пламя. Здесь лучше всего использовать нейтральное пламя. Что означает нейтральное пламя? Нейтральное пламя — это пламя, отрегулированное таким образом, чтобы одинаковые количества ацетилена и кислорода смешивались с одинаковой скоростью. Еще одна важная вещь, которую нужно сделать здесь, — это четкое определение белого внутреннего конуса и отсутствие дымки.

Удаление флюса

Если флюс был использован, его остатки необходимо удалить одним из следующих способов:

- Чистка проволокой и пропаривание

- Чистка проволочной щеткой и ополаскивание горячей водой

- Разведение в горячем растворе едкого натра

Если полностью не удалить флюс, то это может привести к ослаблению и даже выходу из строя соединения.

Выбор присадочного материала

Выбор правильного присадочного материала является одним из наиболее важных этапов эффективной сварки меди. Выбор правильного присадочного материала помогает при сварке медной детали, которая прочнее основного металла. Лучший или наиболее подходящий присадочный материал для сварки меди будет зависеть от устойчивости металла к коррозии, требуемой прочности соединения, рабочей температуры и связанных с этим затрат.

Для достижения наилучших результатов следует выбирать присадочный металл с содержанием кремния (Si) или марганца (Mn), действующих в качестве раскислителя. Это не зависит от того, используете ли вы метод GMAW, GTAW или MMAW для сварки меди.

Что касается присадочных материалов для сварки меди, наиболее рекомендуемыми и часто используемыми материалами являются ErCu и ErCuSi-A. Первый способствует текучести, так как содержит как Si, так и Mn с оловом (Sn). С другой стороны, вам следует использовать присадочный материал ErCuSi-A, если вы хотите сваривать P-окисленную медь; это также хороший вариант для сварки твердой меди, содержащей как Si, так и MN в качестве раскислителей.

Выберите подходящий защитный газ

Другим важным шагом в эффективной сварке меди является выбор подходящего защитного газа для сварки. Какие у вас есть варианты? Как правило, наиболее подходящими защитными газами для сварки меди являются гелий, аргон или их смесь.

Какой защитный газ лучше всего подходит для вас, зависит от толщины детали, над которой вы работаете. При этом защитный газ, который сегодня все чаще используется для сварки меди, на 100% состоит из гелия. Итак, вы хотите выбрать этот вариант, а не другие.

Выберите технику сварки

Мы уже рассмотрели три основных техники/метода, используемых для сварки меди. Основываясь на информации, предоставленной выше, вам необходимо выбрать метод сварки, который лучше всего подходит для выполнения сварочных работ. Другими словами, вам необходимо выбрать метод сварки, наиболее подходящий для вашего присадочного материала и области применения.

Обеспечение надлежащего использования тепла и газа при сварке

Если вы используете метод GTAW для сварки меди толщиной менее 2 мм, то в качестве защитного газа следует использовать аргон; вы должны использовать этот защитный газ с силой тока 160 ампер. Однако следует увеличивать уровень тока с увеличением толщины металла. Кроме того, предпочтительный защитный газ и температура предварительного нагрева зависят от метода сварки.

Однако следует увеличивать уровень тока с увеличением толщины металла. Кроме того, предпочтительный защитный газ и температура предварительного нагрева зависят от метода сварки.

Например, если вы используете метод GTAW для сварки меди толщиной 0,196 дюйма, то вам необходимо поддерживать температуру предварительного нагрева 50°C при использовании смеси гелия и аргона с током до 300 ампер. .

С другой стороны, вам необходимо поддерживать температуру предварительного нагрева в пределах от 10 до 100°C при использовании аргона в качестве защитного газа с током 240 ампер, если вы используете дуговую сварку металлическим электродом (GMAW) для сварки меди.

Если вам нужны лучшие результаты и более быстрая сварка, мы рекомендуем вам 100% гелий. Этот защитный газ обеспечивает более высокий уровень нагрева и лучшее качество сварки, чем любой другой газ, независимо от того, используете ли вы метод GMAW, GTAW или MMAW.

Используйте правильное положение

Одиннадцатый и последний шаг в эффективной сварке меди — использование правильного положения для сварки.

При температурах от 240 до 540°C пластичность меди достигает наименьшего показателя, в результате чего на ее поверхности могут образовываться трещины.

При температурах от 240 до 540°C пластичность меди достигает наименьшего показателя, в результате чего на ее поверхности могут образовываться трещины.

Превышение концентрации сторонних газов увеличивает сложность сваривания. Процесс поглощения сторонних газов можно посмотреть на видео;

Превышение концентрации сторонних газов увеличивает сложность сваривания. Процесс поглощения сторонних газов можно посмотреть на видео;