Производство бумаги из древесины. Технология изготовления бумаги. Бумагодельная машина

Производство бумаги из древесины. Самый экономичный способ получения древесной целлюлозы — механический: на деревообрабатывающем предприятии лесоматериалы измельчаются до крошки, которая смешивается с водой. Бумага, изготовленная на основе такой целлюлозы, непрочна и чаще всего идет на производство, например, газет.

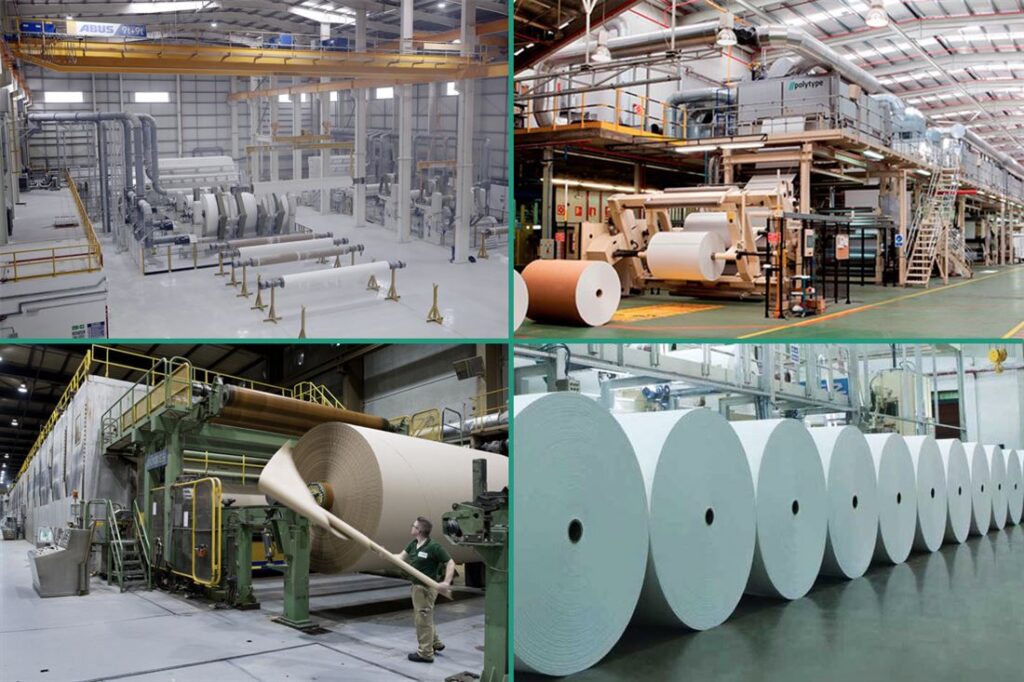

Бумагодельная машина

Это многосекционный агрегат непрерывного действия, на котором из сильно разбавленной водой волокнистой суспензии поручают бумагу и некоторые виды картона.

Различают 2 основных типа бумаги: плоскосеточные (столовые),

применяемые для выработки основных видов бумаги , и круглосеточные (цилиндровые), на которых изготовляется ограниченный ассортимент бумаги и картона. Эти типы имеют различные устройства для выпуска бумажкой массы на сетку Б. м. и отлива бумажною полотна, конструкция же остальных узлов, а также технология, процесс изготовления бумаги аналогичны (за исключением машины сухого формования).

На рис. 2 приведена схема плоскосеточной бумажной массы, включающая наряду с оборудованием собственно бумажной массы вспомогательное оборудование, предназначенное для подготовки бумажной массы перед подаче» её на сетку. Виды

вспомогательного оборудования и его конструкция чрезвычайно разнообразны.

Готовая бумажная масса концентрацией ок. 3—4% с помощью насосов подается из массоподготовительного отдела в машинный бассейн, откуда поступает на бумажная масса Постоянным перемешиванием массы в машинном бассейне добиваются выравнивания степени помола и концентрации массы по всему объёму. Предварительно она разбавляется оборотной водой (от обезвоживания бумажной массы на сетке Б. .м. до концентрации 0,1 — 1,5%) и пропускается через очистную аппаратуру (узлоловители, центриклинеры, центрискрины и т. д.), где удаляются различные посторонние включения и rpvбые частицы минерального и волокнистого происхождения. Из очистной аппаратуры бумажная масса поступает и напорный ящик, который обеспечивает истечение массы с определённой скорость») и одинаковую толщину струи по всей ширине сетки.

Б. м. состоит из следующих пен, частей: сеточной, где из разбавленной суспензии непрерывно формуется полотно бумаги и из нет удаляется первая часть избыточной воды; прессовой, где производится обезвоживание и уплотнение полотна бумаги; сушильной, в которой удаляется оставшаяся в бумажном полотне влага; отделочной, где полотно подвергается необходимой обработке для придания лоска, плотности, гладкости и наматывается в рулоны.

Сеточная часть — бесконечная сетка (вытканная из нитей различных сплавов меди или синтетических материалов). Привод сетки осуществляется от гауч-вала. На новых машинах, имеющих вакуум пересасывающие устройства, приводным является также ведущий вал сетки. Чтобы бумажная масса не стекала, по краям сетки устанавливаются ограничит, линейки. Обезвоживание бумажной массы и формование полотна бумаги происходят за счет свободного стекания и отсасывающего действия регистровых валиков. Для получения более однородного полотна бумаги в продольном и поперечном направлениях при скорости машины не более 300 м/мин регистровая часть иногда подвергается тряске и поперечной направлении. Дальнейшее обезвоживание происходит над отсасывающими ящиками под действием вакуума, создаваемого специальными вакуумными насосами. При выработке высокосортных бумаг над ними часто устанавливают лёгкий равнительный валик (эгутер). Он служит также для нанесения на бумагу водяных. таков. После этого полотно бумаги содержит ещё сравнительно много влаги (88—90%), для удаления которой сетка вместе с полотном бумаги проходит над гауч-валом (на тихоходных машинах гауч-пресс), который имеет от одной до трёх отсасывающих камер. Гауч-вал — перфорированный пустотелый цилиндр из бронзового сплава или нержавеющей стали (площадь перфорации составляет ок. 25% поверхности вала). Внутри корпуса находится неподвижная вакуумная камера с графитовыми уплотнениями, которые пневматически прижимаются к внутренней поверхности цилиндра. Вакуумная камера соединена с непрерывно действующим вакуумным насосом, Гауч-вал завершает формование и обезвоживание (до сухости 18—22%) полотна бумаги на сетке Б. м.

Дальнейшее обезвоживание происходит над отсасывающими ящиками под действием вакуума, создаваемого специальными вакуумными насосами. При выработке высокосортных бумаг над ними часто устанавливают лёгкий равнительный валик (эгутер). Он служит также для нанесения на бумагу водяных. таков. После этого полотно бумаги содержит ещё сравнительно много влаги (88—90%), для удаления которой сетка вместе с полотном бумаги проходит над гауч-валом (на тихоходных машинах гауч-пресс), который имеет от одной до трёх отсасывающих камер. Гауч-вал — перфорированный пустотелый цилиндр из бронзового сплава или нержавеющей стали (площадь перфорации составляет ок. 25% поверхности вала). Внутри корпуса находится неподвижная вакуумная камера с графитовыми уплотнениями, которые пневматически прижимаются к внутренней поверхности цилиндра. Вакуумная камера соединена с непрерывно действующим вакуумным насосом, Гауч-вал завершает формование и обезвоживание (до сухости 18—22%) полотна бумаги на сетке Б. м.

Дальнейшее обезвоживание происходит в прессовой части механическим отжимом под действием давления я вакуума путем пропуска полотна через несколько (2—3, реже 4—5) вальцовых прессов, расположенных последовательно (часто первый и «горой прессы объединены в сдвоенный пресс). При этом повышаются объемная масса, прочностные свойства, прозрачность, снижаются пористость и впитывающая способность бумаги. Прессование выполняется между шерстяными сукнами, которые предохраняют ещё слабую бумагу от разрушения, впитывают отжатую влагу и одновременно транспортируют полотно. Каждый пресс имеет свое сукно. На всех новых быстроходных Б. м. нижние валы прессов делаются перфорированными (как гауч-валы). Они покрываются спец. резиной, что улучшает обезвоживание и увеличивает срок службы. На некоторых бумагоделательных машинах вместо нижних отсасывающих валов устанавливаются валы со спец. желобчатым рифлением (канавками). На мощных Б. м. нижние валы первого и второго прессов делаются отсасывающими (аналогично гауч-валу). Часто, кроме прессов с сукнами, устанавливают ещё сглаживающие (или офсетные) прессы без сукон для уплотнения бумаги и придания ей гладкости. Затем полотно бумаги с сухостью до 45% поступает в сушильную часть.

При этом повышаются объемная масса, прочностные свойства, прозрачность, снижаются пористость и впитывающая способность бумаги. Прессование выполняется между шерстяными сукнами, которые предохраняют ещё слабую бумагу от разрушения, впитывают отжатую влагу и одновременно транспортируют полотно. Каждый пресс имеет свое сукно. На всех новых быстроходных Б. м. нижние валы прессов делаются перфорированными (как гауч-валы). Они покрываются спец. резиной, что улучшает обезвоживание и увеличивает срок службы. На некоторых бумагоделательных машинах вместо нижних отсасывающих валов устанавливаются валы со спец. желобчатым рифлением (канавками). На мощных Б. м. нижние валы первого и второго прессов делаются отсасывающими (аналогично гауч-валу). Часто, кроме прессов с сукнами, устанавливают ещё сглаживающие (или офсетные) прессы без сукон для уплотнения бумаги и придания ей гладкости. Затем полотно бумаги с сухостью до 45% поступает в сушильную часть.

Сушильная часть (наибольшая по длине) состоит из вращающихся, обогреваемых изнутри паром и расположенных обычно в 2 ряда в шахматном порядке цилиндров. Полотно прижимается к нагретой поверхности цилиндров при помощи сукон, улучшающих теплоотдачу и предотвращающих коробление и сморщивание поверхности бумаги при сушке. Верхний и нижний ряды сушильных цилиндров имеют раздельные сукна, причём одно сукно охватывает сразу несколько цилиндров (группа сушильных цилиндров). Полотно бумаги движется с верхнего цилиндра на нижний, затем на соседний верхний и т. д. При этом бумага высушивается до содержания остаточной влаги 5—7%. На современной Б. м. во второй половине сушильной части обычно помещают клеильный двух вальный пресс для поверхностной проклейки бумаги и нанесения поверхностного слоя. Сушильная часть некоторых бумажных машин снабжена автоматическим регуляторами подачи пара в цилиндры, приспособлениями для автоматической заправки полотна бумаги на сушильные цилиндры и т. д. Пар собирается пол колпаком, расположенным над всей сушильной частью Б. м., а затем отводится вытяжными вентиляторами наружу. Тепло используется в калориферах и теплообменниках.

Полотно прижимается к нагретой поверхности цилиндров при помощи сукон, улучшающих теплоотдачу и предотвращающих коробление и сморщивание поверхности бумаги при сушке. Верхний и нижний ряды сушильных цилиндров имеют раздельные сукна, причём одно сукно охватывает сразу несколько цилиндров (группа сушильных цилиндров). Полотно бумаги движется с верхнего цилиндра на нижний, затем на соседний верхний и т. д. При этом бумага высушивается до содержания остаточной влаги 5—7%. На современной Б. м. во второй половине сушильной части обычно помещают клеильный двух вальный пресс для поверхностной проклейки бумаги и нанесения поверхностного слоя. Сушильная часть некоторых бумажных машин снабжена автоматическим регуляторами подачи пара в цилиндры, приспособлениями для автоматической заправки полотна бумаги на сушильные цилиндры и т. д. Пар собирается пол колпаком, расположенным над всей сушильной частью Б. м., а затем отводится вытяжными вентиляторами наружу. Тепло используется в калориферах и теплообменниках.

Отделочная часть представляет собой каландр, состоящий из 5—10 расположенных друг над другом валов из отбелённого чугуна. Предварительно бумага для придания ей большей эластичности и мягкости охлаждается и несколько увлажняется на холодильном цилиндре (через пустотелые шейки которого подводится и отводится холодная вода). При движении между валами сверху вниз полотно становится более гладким, уплотняется и выравнивается по толщине. Затем бумага наматывается бесконечной лентой в рулоны на накате (принудительно вращаемом цилиндре, в которому прижимается валик с наматываемой на него бумагой). Для увлажнения бумаги при дополнит, отделке её на суперкаландрах (для получения бумаги с повышенной гладкостью, лоском и объемной массой) над накатом устанавливается увлажнительный аппарат. Далее рулон разрезается па продольно-разрезном станке на необходимые форматы. Одновременно бумага сортируется, обрывы, возникшие при её выработке, склеиваются. При выпуске бумаги в листах рулоны для разрезания подаются на саморезку.

Бумага может имеет также большое количество различного оборудования, необходимого для обеспечения её непрерывной работы, и автоматических приборов, регулирующих технологии. параметры. Для каждого вида бумага установлены технически и экономически обоснованные ширина и рабочая скорость бумагоделательной машины.

Наиболее узкие бумагоделательной машины (с шириной бумажного полотна 1,6— 4,1 м) предназначены для производства тончайших конденсаторных бумаг, спец. технич., высококачественных фото- и документных бумаг. Широкие бумагоделательной машины (св. 6 м) служат для выработки газетной и мешочной бумаги. Рабочая скорость бумагоделательной машины при производстве конденсаторной бумаги составляет 40—150 м/мин, газетной бумаги — до 850 м/мин, санитарно-гигиенических бумаг — ок. 1000 м/мин и более. Производительность бумагоделательной машины, изготовляющей конденсаторную бумагу толщиной 4—12 мкм, составляет 1—4 т/сутки, газетной бумаги — 330— 500 т/сутки и более. Длина Б. м. для выработки газетной бумаги достигает 115 м, масса ок. 3500 т, высота отд. частей до 15 м, мощность всех электродвигателей (включая оборудование для подготовки бумажной массы) ок. 30 000 кет. Привод отд. секций Б. м. осуществляется двигателями постоянного тока. В течение 1 часа такая бумагоделательная машина потребляет до 45 т пара, Автоматические приборы регулирую? процессы отлива и сушки бумаги да больших скоростях. Высокая оснащённость автоматическими приборами, точность регулировки и исполнения бумагоделательной машины позволяют снести количество рабочих, непосредственно её обслуживающих, до 3—8 чел. Разрабатывается много новых конструкций бумагоделательной машины, различающихся в основном методами формования полотна бумаги. В Б. м. типа инверформ (Англия) полотно бумаги отливается и формуется между двумя сетками — нижней и верхней (рис. 3). Бумажная масса из напорного ящика подаётся в захват между нижней и верхней сетками, при этом создаётся давление на поток жидкости.

Длина Б. м. для выработки газетной бумаги достигает 115 м, масса ок. 3500 т, высота отд. частей до 15 м, мощность всех электродвигателей (включая оборудование для подготовки бумажной массы) ок. 30 000 кет. Привод отд. секций Б. м. осуществляется двигателями постоянного тока. В течение 1 часа такая бумагоделательная машина потребляет до 45 т пара, Автоматические приборы регулирую? процессы отлива и сушки бумаги да больших скоростях. Высокая оснащённость автоматическими приборами, точность регулировки и исполнения бумагоделательной машины позволяют снести количество рабочих, непосредственно её обслуживающих, до 3—8 чел. Разрабатывается много новых конструкций бумагоделательной машины, различающихся в основном методами формования полотна бумаги. В Б. м. типа инверформ (Англия) полотно бумаги отливается и формуется между двумя сетками — нижней и верхней (рис. 3). Бумажная масса из напорного ящика подаётся в захват между нижней и верхней сетками, при этом создаётся давление на поток жидкости. Некоторая часть воды проходит вниз через отложившийся слой волокна на нижней сетке, а оставшаяся часть удаляется через верхнюю сетку. С внутренней поверхности сетки вода отводится шабером, снабжённым ножом из пластического материала и лотком для отвода волы. Дальнейшее обезвоживание выполняется па обычных и «перевёрнутых» отсасывающих ящиках при вакууме, не превышающем 12 кн/м2 (0,12 кгс/смг). За отсасывающими ящиками установлен пресс и отжатая вода через верхнюю сетку отсасывается шабером. При выработке многослойной бумаги верхних сеток бывает несколько (по числу слоев). Вода практически удаляется только через верхние сетки по шаберам и а перевёрнутые» отсасывающие ящики.

Некоторая часть воды проходит вниз через отложившийся слой волокна на нижней сетке, а оставшаяся часть удаляется через верхнюю сетку. С внутренней поверхности сетки вода отводится шабером, снабжённым ножом из пластического материала и лотком для отвода волы. Дальнейшее обезвоживание выполняется па обычных и «перевёрнутых» отсасывающих ящиках при вакууме, не превышающем 12 кн/м2 (0,12 кгс/смг). За отсасывающими ящиками установлен пресс и отжатая вода через верхнюю сетку отсасывается шабером. При выработке многослойной бумаги верхних сеток бывает несколько (по числу слоев). Вода практически удаляется только через верхние сетки по шаберам и а перевёрнутые» отсасывающие ящики.

В бумаге типа вертиформ бумажное полотно обезвоживается с обеих: сторон между двумя вертикально перемещающимися сетками с помощью шаберов и отсасывающих ящиков, что обеспечивает осаждение волокон одинаковой фракции по обе стороны полотна бумаги. При этом вначале осаждаются короткие и тонкие волокна, вследствие чего образуется поверхность, наиболее пригодная для печати, а в середине листа оказываются крупные волокна, что увеличивает прочность бумажного полотна. Наблюдается тенденция к использованию при отливе бумаги круглосеточных машин , где формирование бумажного полотна осуществляется на цилиндрах, обтянутых сеткой и находящихся в ванне или без ванны, куда подаётся бумажная масса. В машине типа ротоформер напорный ящик и сеточная часть выполнены в одном компактном узле, а обезвоживание осуществляется с помощью отсасывающей камеры, расположенной внутри вращающегося вала. Скорость таких машин до 300м/мин.. Они могут работать с малыми концентрациями, что важно при выработке бумаг из искусственных волокон.

При этом вначале осаждаются короткие и тонкие волокна, вследствие чего образуется поверхность, наиболее пригодная для печати, а в середине листа оказываются крупные волокна, что увеличивает прочность бумажного полотна. Наблюдается тенденция к использованию при отливе бумаги круглосеточных машин , где формирование бумажного полотна осуществляется на цилиндрах, обтянутых сеткой и находящихся в ванне или без ванны, куда подаётся бумажная масса. В машине типа ротоформер напорный ящик и сеточная часть выполнены в одном компактном узле, а обезвоживание осуществляется с помощью отсасывающей камеры, расположенной внутри вращающегося вала. Скорость таких машин до 300м/мин.. Они могут работать с малыми концентрациями, что важно при выработке бумаг из искусственных волокон.

При производстве длинноволокнистых бумаг, изготовляемых из хлопка, асбеста и синтетических материалов, применяется «сухое формование бумажного полотна, основанное на принципе осаждения на сетке волокон, диспергированных на воздушном потоке. Возможно, что такое формование получит широкое применение для выработки технических и специальных видов бумаги.

Возможно, что такое формование получит широкое применение для выработки технических и специальных видов бумаги.

Дальнейшее повышение эффективности бумагоделательной машины связано с изменением технологии производства бумаги, усовершенствованием конструкции машины и отдельных узлов, увеличением производительности за счёт скорости и ширины. Резкое увеличение скорости и ширины машины обеспечат: потокораспределители и напорные ящики закрытого типа, позволяющие выпускать массу на сетку со скоростью, отвечающей подросшей скорости движения сетки; регистровые валики желобчатого и сетчатого типа, гидропланки, двух- и трёхкамерные отсасывающие гауч-валы, интенсифицирующие обезвоживание; новые типы прессов, обрезиненные отсасывающие валы и валы, закреплённые посередине, валы с желобчатым рифлением, прессы с подкладной сеткой, вакуумные отсасывающие сукномойки, валы, устанавливаемые на каландре станины открытого типа с шарнирным закреплением рычагов, закреплённые посередине, плавающие, не нуждающиеся в бомбировке для компенсации прогиба; периферии, типа накаты для намотки рулонов диаметром до 2200—2500 . ил с пневматическим прижимом рулона и автоматической передачей его из заправочных в рабочие опоры и т. д. В сушильной части бумагоделательной машины пред усматривается применение более высокого давления пара, новые схемы парораспределителей с циркуляцией пара, сифонное удаление конденсата, полностью закрытые колпаки над сушильной частью, установка сушильные сеток вместо сушильных сукон и так далее. Кроме распространённой и сравнительно дешевой сушки через контакт поверхности суш ильных цилиндров машины с полотном бумаги, изыскиваются новые виды, которые позволили бы значительно сократить рабочую площадь сушильной части, повысить равномерность сушки. Перспективны новые виды сушки диэлектрические. (за счет тока высокой частоты, припускаемого через полотно бумаги): облучением инфракрасными лучами; обдувом горячим воздухом; под вакуумом.

ил с пневматическим прижимом рулона и автоматической передачей его из заправочных в рабочие опоры и т. д. В сушильной части бумагоделательной машины пред усматривается применение более высокого давления пара, новые схемы парораспределителей с циркуляцией пара, сифонное удаление конденсата, полностью закрытые колпаки над сушильной частью, установка сушильные сеток вместо сушильных сукон и так далее. Кроме распространённой и сравнительно дешевой сушки через контакт поверхности суш ильных цилиндров машины с полотном бумаги, изыскиваются новые виды, которые позволили бы значительно сократить рабочую площадь сушильной части, повысить равномерность сушки. Перспективны новые виды сушки диэлектрические. (за счет тока высокой частоты, припускаемого через полотно бумаги): облучением инфракрасными лучами; обдувом горячим воздухом; под вакуумом.

Как известно деревья состоят из особой мягкой структурной массы — древесины. Она хорошо горит, поэтому ее используют в качестве топлива, легко обрабатывается, подходит как материал для строительства, сырье для бумаги. Древесина имеет весьма разнообразные свойства: податлива в обработке, пластична, и прочна одновременно. Из древесины изготовляют разнообразные изделия, такие как брус различного сечения, доски, древесные панели разных сортов, которые используются в строительстве, внутренней, внешней отделки жилых и не жилых помещений, для производства корпусной, цельной мебели, и других предметов. Древесина разных пород деревьев имеет разнообразные, отличительные свойства. Например ясень обладает исключительной гибкостью и устойчив к растяжению, сжатию и скручиванию, а бальсовое дерево произрастающее в Южной Америке дает очень прочную и одновременно легкую древесину. С помощью международных грузовых перевозок эти сорта деревьев широко применяются в производстве в Европе.

Древесина имеет весьма разнообразные свойства: податлива в обработке, пластична, и прочна одновременно. Из древесины изготовляют разнообразные изделия, такие как брус различного сечения, доски, древесные панели разных сортов, которые используются в строительстве, внутренней, внешней отделки жилых и не жилых помещений, для производства корпусной, цельной мебели, и других предметов. Древесина разных пород деревьев имеет разнообразные, отличительные свойства. Например ясень обладает исключительной гибкостью и устойчив к растяжению, сжатию и скручиванию, а бальсовое дерево произрастающее в Южной Америке дает очень прочную и одновременно легкую древесину. С помощью международных грузовых перевозок эти сорта деревьев широко применяются в производстве в Европе.

Бумага, макулатура.

Производство бумаги основано на сырье вырабатываемом из древесины — целлюлозы. Из бумаги делают книги, тетради, пищевую упаковку, фильтры для технических нужд и др.

Целлюлоза не единственный исходный сырьевой продукт, В некоторых, требующих применения бумаги областях таких как банкноты, используют специальные слои древесины, обычно молодой, насыщенные влагой, физиологически активные подкорковой структуры дерева — заболонь. Центрально-стволовую часть из прочной древесины дерева называют сердцевина.

Центрально-стволовую часть из прочной древесины дерева называют сердцевина.

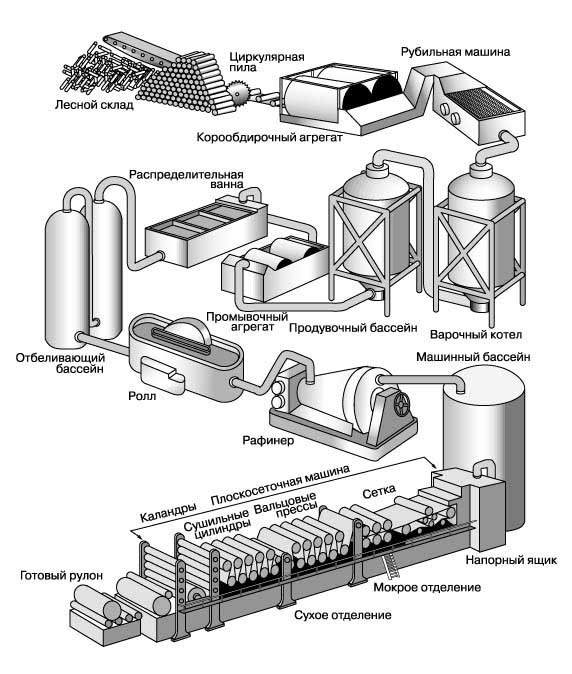

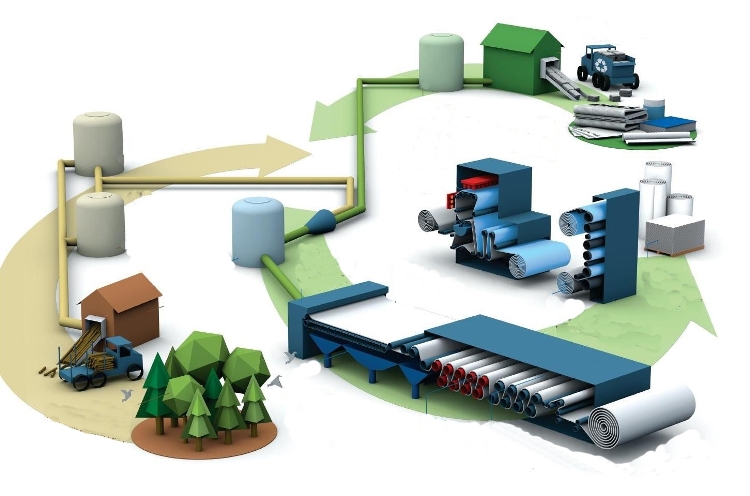

На лесопильнях стволы деревьев превращаются в пиломатериалы. Сначала со ствола сдирают кору, а потом распиливают его механическими пилами на доски или брус — в зависимости от предназначения пиломатериала. Примерная схема производственного процесса: обдирка коры со ствола дерева — измельчение древесины в щепу — смешивание щепы с водой и добавление специальных химических реагентов — кипячение до образования древесной кашицы (пульпы) — расщепление полученной кашицы на волокна — отбеливание — отжим и сушка кашицы — удаление влаги и прессование в бумажные листы — разглаживание и скатывание полученной бумаги в рулон.

Бумага используемая в типографском деле, вырабатывается из целлюлозных волокон растения хлопчатника. Такая бумага очень гладкая, ровная, отличается повышенной прочностью. Что интересно по усредненным данным в развитых странах мира на одного жителя приходится потребление около 250 — 350 кг. бумаги в год. Приблизительно 50% этого количества бумажных отходов используется повторно для изготовления газет, туалетной бумаги, и тароупаковочной бумажной продукции. Оставшуюся часть утилизируют на специально отведенных для этого участках, или сжигают.

Приблизительно 50% этого количества бумажных отходов используется повторно для изготовления газет, туалетной бумаги, и тароупаковочной бумажной продукции. Оставшуюся часть утилизируют на специально отведенных для этого участках, или сжигают.

Изготовление бумаги.

В наше, сегодняшнее время, для изготовления бумаги, используют преимущественно породы хвойных деревьев: сосны, пихты, ели. Содержащая в волокнах древесины целлюлоза, придает прочность получаемой бумаге. Современное производство, изготовление бумаги основано на измельчении древесины и кипячении образовавшейся массы с различными химическими реагентами, (сода каустическая) и как итог химических процессов из древесины получается чистая целлюлоза. Полученную массу отжимают, проводят очистку, удаляют разные примеси фильтрование, и далее тонким слоем пропускают по конвейерной линии через ряды горячих валиков благодаря чему бумага прессуется, удаляются остатки влаги.

Производство бумаги

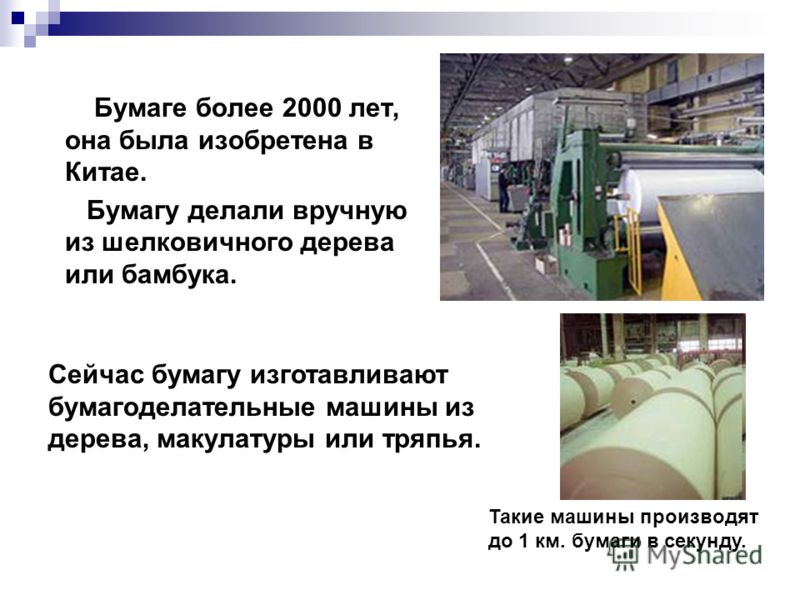

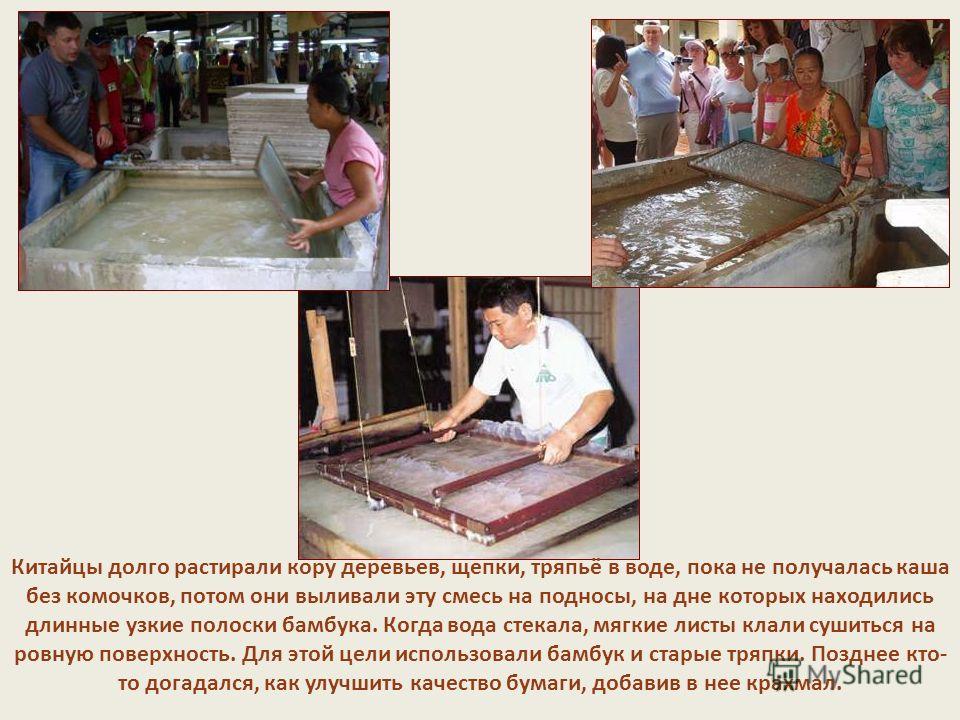

Как вы уже знаете, бумагу изобрели в Китае. Китайцы делали ее из размоченных растительных волокон. В Европу бумага попала между 1000 и 1100 годами. Оказалось, что ее можно делать из дерева, тряпок и даже… из старой бумаги — макулатуры. Так оказалось, что бумагу можно было использовать дважды!

Китайцы делали ее из размоченных растительных волокон. В Европу бумага попала между 1000 и 1100 годами. Оказалось, что ее можно делать из дерева, тряпок и даже… из старой бумаги — макулатуры. Так оказалось, что бумагу можно было использовать дважды!

Как же делают бумагу в наши дни?

Бумагу производят на бумажных фабриках.

Основным сырьем для производства бумаги является древесная целлюлоза. Целлюлозу получают из лесных пород: в основном из ели, сосны и березы, но используют также эвкалипт, тополь, каштан и другие деревья.

На фабрике машины сдирают с них кору, измельчают в щепки.Измельчение древесины для производства бумаги

Самый экономичный способ получения древесной целлюлозы — механический: на деревообрабатывающем предприятии лесоматериалы измельчаются до крошки, которая смешивается с водой. Бумага, изготовленная на основе такой целлюлозы, непрочна и чаще всего идет на производство, например, газет.

Бумагу более высокого качества делают из целлюлозы, полученной химическим способом. Из такой древесной массы изготавливают бумагу для книг, брошюр и модных журналов, а также прочные оберточные материалы.

Из такой древесной массы изготавливают бумагу для книг, брошюр и модных журналов, а также прочные оберточные материалы.

В этом случае щепки сортируют по размеру на специальных ситах и отправляют в варку. Варят дерево в специальных машинах, куда добавляют кислоту.

Варка древесины

Очищенную и разваренную древесину фильтруют и промывают, чтобы очистить от примесей.

К обрабатываемой бумажной массе может быть добавлена макулатура, но лишь после удаления чернил. На этом этапе производства обрабатываемая масса, состоящая из древесных волокон и воды, называется бумажным сырьем.

Затем на специальной перерабатывающей машине меняются форма и структура бумажных волокон. Для этого к бумажному сырью добавляют дополнительные вещества. Например, клеи — их присутствие в писчей бумаге отталкивает влагу. Или смолы — благодаря им, написанное на бумаге чернилами на водной основе, не растекается и легко распознается человеческим глазом. Бумага, используемая для печатания, не требует такого проклеивания, как писчая, потому что печатные краски готовятся не на водной основе и не растекаются.

После этого бумагу окрашивают в смесителе, куда добавляют красители или пигменты, — например, мелко размельченные вещества для мелования. Так, добавки каолина делают бумагу белой и непрозрачной.

Пропитка целлюлозы наполнителем Добавление красителей к целлюлозе

Бумажная масса, превращенная в кашицу, попадает в бумагоделательную машину.

Сначала кашица выливается на сетку бумагоделательной машины. Эта сетка натянута на два вала и все время вращается, перенося бумажную кашицу вперед. На сеточном участке начинается образование бумажного полотна, называемое формованием листа. Это происходит благодаря удалению воды из волокнистого материала. По мере продвижения бумажной массы по ленточному конвейеру часть содержащейся в ней воды вытекает через ячеистые отверстия, и бумажные волокна начинают сплетаться друг с другом, образуя так называемую рулонную ленту.

Сырая бумажная лента проходит через целый ряд валиков. Одни валики отжимают воду, другие, обогреваемые изнутри паром, высушивают ее, третьи полируют.

Сушка бумажного полотна

В конце сеточного участка еще сырое бумажное полотно перемещается в секцию прессования, которую также называют «мокрым прессованием». Там бумажное полотно механически обезвоживается и еще больше уплотняется.

Наконец ровная белая лента выходит из машины и наматывается в огромный рулон.

Потом эти рулоны отправляют в типографии или режут на листы.

Так, переходя из машины в машину, дерево превращается в белую и чистую бумагу.

Изготовление

На деревоперерабатывающем предприятии для удаления примесей целлюлоза промывается и фильтруется. Целлюлоза, предназначенная для изготовления белой бумаги, дополнительно подлежит выбелке. После этого она превращается в лист и сушится, что впоследствии облегчит процесс производства бумаги. Лист в кипах поступает на целлюлозно-бумажный комбинат, где специальная машина, называемая разрывателем целлюлозы, вспарывает листы и смешивает их с водой. Зачастую варка целлюлозы и производство из нее бумаги проходят в непрерывном режиме, без промежуточного сушения. К обрабатываемой бумажной массе может быть добавлена макулатура, но лишь после удаления чернил. На этом этапе производства обрабатываемая масса, состоящая из древесных волокон н воды, называется бумажным сырьем.

Зачастую варка целлюлозы и производство из нее бумаги проходят в непрерывном режиме, без промежуточного сушения. К обрабатываемой бумажной массе может быть добавлена макулатура, но лишь после удаления чернил. На этом этапе производства обрабатываемая масса, состоящая из древесных волокон н воды, называется бумажным сырьем.

Затем на специальной перерабатывающей машине меняются форма н структура бумажных волокон — в соответствии с требованиями, которым должна отвечать производимая бумага. На следующем этапе бумажная масса смешивается с другими веществами, задающими конечному продукту желаемые свойства. Клеи — это вещества, присутствие которых в писчей бумаге отталкивает влагу. Для проклеивания бумаги чаще всего используются смолы. Благодаря им написанное на бумаге приготовленными на водной основе чернилами не растекается и легко распознается человеческим глазом. Бумага, используемая для печатания, не требует такого проклеивания, как писчая, поскольку печатные краски готовятся не на водной основе и не растекаются. После этого бумагу окрашивают в смесителе, куда добавляют красители или компоненты, — например, мелко размельченные вещества для мелования. Так, добавки каолина делают бумагу белой и непрозрачной.Наиболее распространенным способом изготовления бумаги является метод Фурдринье. Из миксера бумажная масса через цилиндр подается на конвейер, лента которого представляет собой сетку с ячейками: ширина этой ленты может достигать 9 метров. Конвейер движется со скоростью до 1000 м в мини”. От скорости поступления сырья зависит толщина и вес сходящей с конвейера бумаги.

После этого бумагу окрашивают в смесителе, куда добавляют красители или компоненты, — например, мелко размельченные вещества для мелования. Так, добавки каолина делают бумагу белой и непрозрачной.Наиболее распространенным способом изготовления бумаги является метод Фурдринье. Из миксера бумажная масса через цилиндр подается на конвейер, лента которого представляет собой сетку с ячейками: ширина этой ленты может достигать 9 метров. Конвейер движется со скоростью до 1000 м в мини”. От скорости поступления сырья зависит толщина и вес сходящей с конвейера бумаги.

Технология изготовления бумаги

Казалось бы, что сложного в производстве обычного листа бумаги! Однако это очень трудоемкий и дорогой процесс, который требует больших временных затрат. Производство бумаги включает в себя огромное количество этапов, только после прохождения которых, можно получить готовую продукцию – чистый белый лист. Если вы будете хоть немного ориентироваться в производстве бумаги, то это поможет вам определиться с выбором бумаги высокого качества. Такая бумага будет иметь высокую гладкость, не будет портить печатное оборудование, а качество изображения будет идеальным.

Такая бумага будет иметь высокую гладкость, не будет портить печатное оборудование, а качество изображения будет идеальным.

Пульпа и бумага

Бумага состоит из целлюлозных волокон, которые добывают из натурального продукта – дерева. В бумагу высокого качества входят не только целлюлозные волокна, но так же и различные другие материалы. Чаще всего это хлопок или некоторые другие ткани. Исходя из этого, существует понятие тряпичной бумаги. На свойства и характеристики бумаги влияет многое. Прежде всего, это породы деревьев, из которых изготавливается бумага. Из таких деревьев как сосна (и другие хвойные) изготавливают прочную бумагу, однако она имеет шероховатую поверхность. Хвойные деревья имеет мягкую древесину. Деревья с мягкой древесиной предназначены для изготовления гладкой бумаги, ее недостаток – недостаточная прочность. Довольно часто для того, чтоб бумага имела однородный состав, на производстве используют смешанные сорта древесины. Но изготовление бумаги – это процесс, который подвержен частым изменениям, и поэтому бумага может иметь различный состав и характеристики. Для того, чтоб качество бумаги оставалось на должном уровне нужно постоянно следить и контролировать состояние древесины. Это сложный процесс, без которого нельзя обойтись ни на одном производстве.

Для того, чтоб качество бумаги оставалось на должном уровне нужно постоянно следить и контролировать состояние древесины. Это сложный процесс, без которого нельзя обойтись ни на одном производстве.

Изготовление бумаги

Сейчас мы опишем некоторые этапы изготовления бумаги. На начальной стадии изготовления бумаги с дерева снимается кора, а древесина измельчается. После чего происходит воздействие химическими средствами на измельченную древесину, на выходе мы имеем жидкую древесную массу. Этот процесс происходит под высоким давлением и температуре. Постепенно данная масса меняет цвет (становится темно-коричневой) и называется пульпа. Затем пульпа вновь приобретает белый цвет. Отбеливание пульпы происходит следующим образом – она проходит через так называемые мельницы, которые не только отбеливают ее, но и разделяют волокна между собой. Во время этого процесса в массу добавляются различные химические вещества, которые определяют качество бумаги. От них зависит ее цвет, свойства, на то насколько рыхлой и жесткой будет бумага.

Химические вещества, входящие в состав бумажной массы так же влияют на ее сорт и отражающую способность. После того, как пульпа приобрела белый цвет ее можно использовать для производства. Для того чтоб использовать пульпу для дальнейшей работы она должна иметь в своем составе не менее 99,5% воды. После этого пульпа проходит через оборудование – трубки различного диаметра и длины. Затем для того, чтоб масса равномерно распределялась по всему транспортеру (сетке имеющей небольшие ячейки) ее помещают в камеру с высоким давлением. Бумага имеет две абсолютно разных стороны, которые обладают противоположными свойствами и характеристиками. Так, сторона бумаги, которая соприкасается с транспортером, носит название проволочной стороны, а противоположная – войлочной. Каждая из сторон имеет также различную гладкость и прогиб. Проходя по бумагоделательной машине около 6-10 м, пульпа теряет влагу (не менее 10%) тем самым она превращается в бумагу. Остальная влага испаряется в процессе откачивания и прессовки.

Проклейка бумаги

Процесс проклейки бумаги состоит в том, что она выходит из одной части бумагоделательной машины и входит в другую, содержащую барабаны (барабаны подогреваются теплым воздухом). В ней она проходит через них и постепенно теряет некоторый процент влаги. Проклейка бумаги нужна для того, чтоб придать бумаге прочность, а также закрепить ее волокна. В том случае, если бумага плохо проклеена, то она может не подходить для ксерографии. Это объясняется тем, что верхние волокна могут отделяться и тем самым загрязнять оборудование, приводя к его поломке и нестабильной работе. Бумагоделательная машина содержит две части. И если в первой части машины бумага теряла только небольшой процент влаги, то, проходя через вторую часть, количество влаги в составе бумаги сводится к минимуму. Количество влаги в бумаге должно быть строго определено, так как бумага, имеющая больший процент влаги подвержена скручиваниям. Сухая бумага наоборот ломается, а также могут возникать сложности с ее послепечатной обработкой (укладкой, подачей). Влажность бумаги не должна отклоняться от заданного количества даже на 1%, так как даже такое небольшое отличие может повлиять на ее качество. Упаковка и резка бумаги После того, как бумага прошла все этапы в бумагоделательной машине, она наматывается на большие валы. Вес одного такого вала может доходить до 15 тонн. Такая процедура необходима для того, чтоб придать бумаге нужных размер, а также для того чтоб она остыла. На такой вал бумага наматывается не слишком плотно, так после этого она перематывается на менее большие валы, гораздо туже. После того как бумага приняла свою форму, ее режут при помощи специальных устройств и она принимает стандартный вид (полосы определенной ширины). Резать бумагу можно только такими специальными устройствами, так как они обеспечивают равномерный не ломающийся и не крошащийся срез. К сожалению, в некоторых типографиях до сих пор пользуются гильотинным резаком, который не дает такого высокого качества. После резки бумага представляет собой рулоны, которые передаются в автоматическое устройство.

Влажность бумаги не должна отклоняться от заданного количества даже на 1%, так как даже такое небольшое отличие может повлиять на ее качество. Упаковка и резка бумаги После того, как бумага прошла все этапы в бумагоделательной машине, она наматывается на большие валы. Вес одного такого вала может доходить до 15 тонн. Такая процедура необходима для того, чтоб придать бумаге нужных размер, а также для того чтоб она остыла. На такой вал бумага наматывается не слишком плотно, так после этого она перематывается на менее большие валы, гораздо туже. После того как бумага приняла свою форму, ее режут при помощи специальных устройств и она принимает стандартный вид (полосы определенной ширины). Резать бумагу можно только такими специальными устройствами, так как они обеспечивают равномерный не ломающийся и не крошащийся срез. К сожалению, в некоторых типографиях до сих пор пользуются гильотинным резаком, который не дает такого высокого качества. После резки бумага представляет собой рулоны, которые передаются в автоматическое устройство. Оно, в свою очередь, режет эти полосы на листы и упаковывает в пачки (500 листов в каждой). Каждая пачка упаковывается в оберточный материал. В отличие от других фирм производителей бумаги коробки с бумагой Ксерокс упаковываются во влагостойкий материал, поэтому влага в коробках поддерживается постоянная. Это способствует сохранению качества бумаги в течение длительного срока хранения.

Оно, в свою очередь, режет эти полосы на листы и упаковывает в пачки (500 листов в каждой). Каждая пачка упаковывается в оберточный материал. В отличие от других фирм производителей бумаги коробки с бумагой Ксерокс упаковываются во влагостойкий материал, поэтому влага в коробках поддерживается постоянная. Это способствует сохранению качества бумаги в течение длительного срока хранения.

Упаковка в коробки и складирование на паллетах

После того, как бумага упакована в пачки, формируются коробки с ними. Коробки ставятся на деревянные паллеты, лучше всего, если паллеты покрыты пластиком. В таком случае уменьшается воздействие окружающей среды, в основном влажности на бумагу. Теперь бумагу можно доставить пользователям. От пульпы до бумаги Для того чтоб знать какую бумагу лучше всего приобрести необходимо ориентироваться в ее производстве. Зная, какие именно факторы окружающей среды и производства влияют на качество бумаги, вы сможете выбрать именно ту бумагу, которая имеет наиболее высокое качество. Тем самым вы продлите работу вашего оборудования, и вам не придется постоянно прибегать к услугам ремонтных бригад.

Тем самым вы продлите работу вашего оборудования, и вам не придется постоянно прибегать к услугам ремонтных бригад.

1 этап. На первом этапе производится предварительная обработка древесного сырья.

Еловая древесина распиливается на слешерных столах дисковыми пилами на мерный баланс длиной 1,2 м, освобождается от коры (окаривается) в окорочных барабанах сухим способом (без подачи воды в барабан). Часть окоренного баланса измельчается до получения технологической щепы в рубительных машинах.

2 этап. На втором этапе происходит производство полуфабриката — древесной массы и термомеханической массы.

В древесно-массном цехе получают древесную массу, путем механического истирания мерного баланса в дефибрерах. В шахту дефибрера загружаются балансы, по всей длине прижимаются к вращающемуся керамическому камню, в результате чего происходит разделение древесины на волокна. Древесная масса проходит сортирование, очистку, сгущение и отбелку.

В цехе термомеханической массы из технологической щепы получают термомеханическую массу путем двухступенчатого размола под давлением пропаренной щепы. Она также проходит сортирование сгущение и отбеливание.

Она также проходит сортирование сгущение и отбеливание.

3 этап. Третий этап — производство бумаги.

Полученные полуфабрикаты — термомеханическая масса и древесная масса, а также привозная товарная беленая сульфатная целлюлоза, распущенная и подмолотая, составляют композицию бумажной массы, из которой производится газетная бумага.

Бумажная масса после предварительного сортирования, очистки, деаэрации и тонкого сортирования поступает на бумагоделательную машину, где в сеточной части происходит формование бумажного полотна, обезвоживание его под давлением прессовых валов, сушка в процессе прохождения через сушильные цилиндры, обогреваемые изнутри паром, повышение гладкости при прохождении бумаги между каландровыми валами и намотка готовой бумаги на вал наката. Затем на продольно-резательном станке бумага разрезается на рулоны требуемых форматов, упаковывается и складируется. Отгрузка бумаги осуществляется железнодорожным, автомобильным и водным транспортом.

youtube.com/embed/FPwnZKCg6UM?modestbranding=0&html5=1&rel=1&autoplay=0&wmode=opaque&loop=0&controls=1&autohide=0&showinfo=0&theme=dark&color=red&enablejsapi=0″ frameborder=»0″ allowfullscreen=»true»/>О бумаге внукам. Часть 1. Из чего делают бумагу

Я счастливый дед, мои внуки очень деятельные создания и интересуются всем на свете. В том числе и изготовлением бумаги. Уже пробуют делать её на кухне. Эти несколько постов для них и их сверсников. Так как внуки у меня разного возраста, младшая выпускница детского сада, старшая почти выпускница вуза, рассказать им о производстве бумаги — задача не простая.

Тем не менее, постараюсь объяснить важность бумажного производства для удовлетворения насущных потребностей людей и для того, чтобы продемонстрировать, как промышленное производство при разумном хозяйствовании способно не вступать в противоречие с природой. Может быть посты заинтересуют и взрослых, не знакомых с производством бумаги и важностью ее производства для устойчивого развития нашей цивилизации. Об этом постараюсь рассказать по возможности коротко и понятным языком.

Может быть посты заинтересуют и взрослых, не знакомых с производством бумаги и важностью ее производства для устойчивого развития нашей цивилизации. Об этом постараюсь рассказать по возможности коротко и понятным языком.

Из чего делают бумагу

ДРЕВЕСИНА

В наши дни, в большинстве случаев, бумагу делают из древесины. Древесину вывозят из леса. Так что производство бумаги и лес связаны друг с другом. Об этой тесной связи мы поговорим с вами обязательно, потому что это важно для того, чтобы понимать, что разумное бумажное производство не губит лес, а живёт с ним в добром соседстве со взаимной пользой.

Нужно отметить, что дерево не полностью может перерабатываться в бумагу.

На рисунке показаны части, из которых состоят деревья. Так вот, чаще всего, в производства бумаги поступает ствол. Из такой древесины производят основное количество бумаги. Это бумага для книг и журналов, упаковки, полотенец и т. д. Но встречается производство бумаги и с использование листьев и коры.

д. Но встречается производство бумаги и с использование листьев и коры.

ОТХОДЫ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ

Сразу отметим, что бумага может производиться как из деревьев, так и из отходов древесины, образующихся при производстве досок, бруса, реек, шпал и других строительных материалов, их ещё называют пиломатериалами.

Отходы деревообработки могут иметь разный размер. Здесь на рисунке они в виде обрезков досок, брусков, реек.

Отходы на этом рисунке гораздо мельче, они ближе к опилкам, но и опилки вполне сгодятся для производства бумаги.

МАКУЛАТУРА

Но и это ещё не все материалы, из которых делают бумагу. В некоторых странах до половины всей бумаги и картона в наше время делают из бумаги и картона, которые отслужили свою службу человеку. Эти бумага и картон называются макулатурой.

Макулатура – это использованная упаковка, упаковка товаров, молочных и других жидких продуктов; Это старые газеты, журналы, бумага из офисов, где на ней печатают и выбрасывают массу вариантов черновиков, прежде, чем напечатают так как нужно.

Макулатура образуется и в ваших школах, детских садах. Иногда в макулатуру попадают и книги. Это книги, в которых информация устарела и никому не интересна, или совершенно износившиеся книги. Хотя книги в макулатуре – это как-то не правильно и книга в макулатуре всегда привлекает внимание и часто вызывает жалость. Тем не менее про некоторые книги в народе говорят: “Это макулатура” и бывают правы… В развитых странах уже до 90 % образующейся макулатуры снова перерабатываются в бумагу и картон.

В наше время к целлюлозе и древесной массе на большинстве предприятий добавляется ещё и макулатура.

Бумага из одежды

Не так давно, ещё каких-то 150 лет назад, бумага производилась исключительно из старых тряпок (в которые превращается после носки наша одежда), из старых рыболовецких сетей, из старых парусов и канатов, снимавшихся с парусников. Началось производство бумаги из тряпья в городе Самарканде в VIII веке. В течение 10 веков бумагу делали из тряпья!

Началось производство бумаги из тряпья в городе Самарканде в VIII веке. В течение 10 веков бумагу делали из тряпья!

По улицам средневековых городов и селений ходили и ездили с повозками и коробами сборщики тряпья. Также как точильщики ножей, цыгане и нищие они были привычным зрелищем на улицах того времени.

На рисунке сборщица тряпья в немецком городе Нюрнберге.

С увеличением спроса на бумагу и появлением всё большего числа производителей, тряпья стало не хватать. Оно стало дефицитом. Правительствами принимались специальные законы, по которым жители должны были сдавать определённые количества тряпок для производства бумаги. Причём к бумажным мельницам (так назывались предприятия по производству бумаги) прикреплялись определённые жилые районы и поселения. В некоторых городах к каждой бумажной мельнице прикреплялись свои сборщики тряпья. Им выдавались специальное свидетельство. Число сборщиков для каждой мельницы строго ограничивалось.

Число сборщиков для каждой мельницы строго ограничивалось.

На рисунке справа работницы на сортировке тряпья. В руках у них острые ножи, которыми они отрезают непригодные участки тряпок.

В самом конце эпохи тряпичной бумаги в 19 веке, тряпки после сортирования и первичной (были и последующие) очистки стали варить в таких вращающихся котлах с подачей в них горячего пара и с добавлнием соды. Это позволяло лучше распустить ткани на волокна.

Производство бумаги из тряпья – это, по сути, первое в истории человечества, производство нового материала из отходов. Первый случай восстановления или, как теперь говорят, регенерации отходов. Текстильные отходы превращались в дорогой и востребованный новый материал — бумагу.

Бумажная мельница или мануфактура. Здесь видны все операции производства бумаги от вычерпки из бумажной массы на сито с переходом к прессованию и сушке.

Производилась бумага из сваренного и растолчёного в толкушах тряпья на бумажных мельницах. Это был тяжёлый ручной труд, состоящий из постоянно повторяющихся операций. Мастером — черпальщиком производился ручной отлив каждого листа на сите, потом влажный лист накрывался сукном — это делал валяльщик и на валяльной горке перекатыванием с увеличивающимся давлением отжимал из листа воду. Влажный лист переходил при этом с сетки на сукно, его покрывали вторым сукном. Набиралась стопа таких пирогов из сукон и листов бумаги и эта стопа, она называлась “кладкой”, отжималась на винтовом или гидравлическом прессе. После прессования рабочий -“выметчик” разделял слои бумаги от сукна и укладывал их в стопу. Влажные листы вывешивали для сушки на “вешалах”.

Бумага в зависимости от источника тряпья, была определённого качества. По маркам бумаги можно судить об одежде людей позднего средневековья.

Вот какие ткани собирались в Германии и какие марки бумаги из них производились.

- Крестьянские льняные рубашки — специальная бумага среднего качества;

- Грубые льняные рубашки — бумага для мешков;

- Тонкие льняные лоскуты (лохмотья) — мужская бумага;

- Крапивная ткань, голландский холст — почтовая бумага;

- Синие льняные халаты — синяя бумага;

- Средний отечественный холст — печатная бумага;

- Карабельные отходы (паруса, канаты) — коричневая бумага;

- Плохие тряпки — оберточная бумага.

В поисках замены тряпью

В 19 веке начались поиски замены тряпью для изготовления бумаги, потребность в которой всё увеличивалась. Уже была изобретена машина, позволявшая производить бумаги не в отдельных листах, а непрерывным бесконечным полотном. Учёные и работники бумажных мельниц и появившихся бумажных фабрик — мануфактур, пытались найти достаточно дешёвый и распространённый материал, который бы заменил тряпьё.

Проводились опыты изготовления бумаги с добавлением мха деревьев и водорослей, крапивы , тополиного пуха, картофельных очистков и самой картошки, торфа, соломы и минерального природного материала — асбеста. В разных странах было опробовано свыше 300 в основном растительных продуктов. В итоге победила древесина.

Гораздо в меньших количествах, но всё же бумага производится и из соломы и из лубяных волокон: конопли, крапивы, льна.

Есть бумага и из травы.

В наше время, почти половина деревьев, которые люди заготавливают в лесу, идёт на производство бумаги и картона. В дальнейшем посмотрим как же большое красивое дерево превращается в тонкий лист бумаги? Честно говоря, это довольно длительный процесс. С момента поступления древесины на перерабатывающий завод до получения бумажного листа может пройти от нескольких дней до нескольких месяцев. Об этом в других наших постах серии “О бумаге внукам”.

Подробнее об истории производства бумаги в мире смотрите в постах История бумаги. Начало и История бумаги. Эпохи развития.

Об истории бумаги в России в постах: История бумаги на Руси. Начало использования. История бумаги в России. Первые мельницы. Первая в России бумагоделательная машина.

Производство бумаги, как делается бумага

Бумага используется во многих сферах деятельности человека. Это и разнообразная упаковка, обои, туалетная бумага, афиши и календари. Но наибольшую роль сыграла бумага в становлении книги, как источника распространения знаний. Расскажем все о бумаге, что должен знать любой грамотный человек. Приступаем.

В статье рассмотрим производство бумаги, и как делается бумага на современных производствах. Но для начала коротко взглянем, как делали бумагу в древности.

Как делали бумагу в древности

Древние люди свои первые надписи оставляли на скалах, костях животных, глиняных и восковых табличках, пергаменте. Но все методы фиксации информации имели недостатки, из-за своего веса, габаритов или стоимости. Создание бумаги было делом сложным.

Но все методы фиксации информации имели недостатки, из-за своего веса, габаритов или стоимости. Создание бумаги было делом сложным.

Прообразом бумаги можно назвать папирус, который много веков изготавливали древние египтяне. Они извлекли сердцевину растения папирус, намачивали, и потом накладывали один слой на другой так, чтобы они лежали перпендикулярно.

Потом эту бумагу выдерживался под прессом, что давало возможность получить прочный и достаточно твердый материал.

Изготовление бумаги

Наверное, вы уже знаете, что бумагу, как правило, делают из дерева. Поэтому рассмотрим, как из дерева делают бумагу.

Чаще всего для изготовления бумаги используют целлюлозу, которую получают из древесины ели, сосны, березы, хвои, каштана и др..

На бумажной фабрике стволы деревьев обдирают от коры, размалывают и дают набухнуть в воде. На этом этапе процент воды составляет 95% и 5 процентов древесной массы.

Задача этого этапа – измельчить древесину до фибрилл – мелких волокон. Дерево определенное время варится в специальных растворах, которые состоят из раствора кислот. Они должны не только измельчить трески, но и отбелить древесную массу.

Дерево определенное время варится в специальных растворах, которые состоят из раствора кислот. Они должны не только измельчить трески, но и отбелить древесную массу.

От этой операции в значительной степени зависит, какой сорт бумаги получим. После измельчения, нужно очистить массу от ненужных примесей, и добавить в нее связующие вещества и наполнители. Для этой цели используются органические и неорганические вещества, различные оксиды.

Их задача – связать вещество в равномерную массу, вязкую массу.

После этого, на специальных поточных линиях, полученную массу формуют в полотно бумаги. В частности, массу выливают на сетчатую поверхность, где формируется полотно бумаги.

Далее, оно покрывается рядом веществ – в зависимости от вида бумаги. Например, для получения мелованной бумаги, он покрывается с одной или двух сторон пигментно-клеевым раствором, который придаст изделию более гладкость и белизну. Этот процесс состоит из нескольких этапов, чтобы увеличить прочность адгезии слоя бумажного полотна.

Также, на поверхность бумаги может наноситься проклейка. Это вещество, которое увеличивает устойчивость бумаги к жидкости, в том числе воды, клея или краски.

Далее бумага проходит через тяжелые цилиндры (каландры), которые увеличивают ровность и гладкость бумаги и бумага просушивается. Нужно сказать, что готовая бумага имеет влажность около 7%. Если будет больший процент влажности, то материал станет менее прочным, если влаги будет меньше, то бумага будет хрупкой.

Картон изготавливают подобным методом, только толщина его больше. Картоном считают бумагу, который тяжелее, по 250 грамм/м2.

Готовую бумагу в бумагоделательной машине наматывают в рулоны, и направляют в типографию. У них бумага намотана в рулоны и режется на отдельные листы, и поступает в печатный цех.

Качество бумаги

Качество бумаги контролируется по многим показателям. Это и белизна, толщина, масса, гладкость, проклейка, прочность на разрыв и сжатие, непрозрачность. Рассмотрим некоторые подробнее.

Толщина бумаги влияет на толщину книжного блока. В некоторых видах печати (глубокий), важно, чтобы разница толщины листа не была большой.

Пористость бумаги. Чем больше – тем лучше закрепляется краска на оттиске. Но зато отпечаток получается менее насыщенным.

Непрозрачность. В большинстве случаев бумага должна быть непрозрачной, иначе на лицевую сторону будет пробиваться изображение с оборота.

Гладкость. Гладкая бумага дает возможность воспроизвести на ней мелкие элементы изображения. Кроме этого, материал с гладкой поверхностью позволяет обеспечить хороший контакт с печатной формой.

Прочность бумаги. Особенно важно для упаковочной бумаги. Но и нужна для других видов, ведь дает возможность печатать на нем высокоскоростными печатными машинами.

Прочность поверхности к истиранию. Печатные краски имеют хорошую вязкость, и могут во время процесса печатания выщипывать волокна с поверхности. Это негативно влияет на скорость процесса, ведь приходится часто очищать форму.

Это негативно влияет на скорость процесса, ведь приходится часто очищать форму.

Впитываемость. Чем больше этот показатель, тем быстрее закрепляются краски на оттиске.

Поверхностная проклейка. Придает прочность поверхностному слою, что уменьшает количество пыли во время печати и стойкость к воде и клею.

Виды бумагиВ зависимости от назначения, состав бумаги и способ его изготовления может отличаться.

Упаковочная. Для этой бумаги характерны невысокие требования к цвету или гладкости, но она должна быть прочной и устойчивой к условиям окружающей среды.

Офсетная. Имеет широкий спектр применения. Очень часто используют для печати книг и изготовления тетрадей, бланков. Должна быть устойчивой к влаге, поскольку офсетный способ печати связан с применением увлажняющего раствора.

Газетная. На ней часто печатают газеты. Имеет повышенную скорость впитывания краски, это удобно, когда нужно печатать на высокоскоростных печатных машинах.

Мелованная. Имеет повышенную гладкость и белизну. Используется для печати высококачественных изданий с большим количеством изображений, каталогов, листовок и т.д.

Картон. Это бумага, тяжелее чем 250 грамм/м2. Применяется для изготовления твердых обложек книг, различных карточек.

Целюльозная. Очень качественная бумага, которая практически на 100 процентов состоит из целлюлозы, применяется для изготовления денежных знаков и ценных бумаг.

Из чего сделана бумага

вырубка леса

После рубки стволы деревьев большими тягачами и железнодорожным транспортом направляется на бумагоделательные комбинаты. Здесь бревна разрезают на меньшие части, и поступают в производственные линии, где измельчается на щепки.

Мы рассмотрели, как делают бумагу из дерева, и вы увидели, насколько важно сдавать макулатуру, и использовать ее повторно в производстве, а также тряпки. Кроме этого, важно на месте срубленного дерева сажать новое.

Производство бумаги требует большого количества деревьев, поэтому оно распространено в тех странах, которые имеют большие массивы деревьев: Финляндия, Россия, Канада.

Теперь вы знаете, как делается бумага.

укр

Categories: Технологии

Tags: статьи, технологии

Целлюлозно-бумажное производство

Бумага играет ключевую роль в нашей повседневной жизни, и бумага используется уже много лет. Бумага производится из древесной массы, которая является экологически чистым продуктом.

Бумага производится с помощью следующих процессов:

1) Процедура варки для отделения и очистки волокон

2) Процедура рафинирования будет проводиться после процессов варки

3) Процесс разбавления для образования тонкого волокна смесь

4) Формование волокон на тонкой сетке

5) Повышение давления для повышения плотности материалов

6) Сушка для устранения плотности материалов

7) Окончательная обработка для получения поверхности, пригодной для использования на усгае

Целлюлозно-бумажная промышленность изготавливаются из целлюлозных волокон и других растительных материалов. Некоторые синтетические материалы могут использоваться для придания готовому изделию особых качеств. Бумага производится из древесных волокон, но в некоторых видах бумаги также используются тряпки, лен, хлопковый линт и багасса (остатки сахарного тростника). Использованная бумага также перерабатывается, и после очистки, а иногда и удаления краски, ее часто смешивают с первичными волокнами и снова превращают в бумагу. Такие продукты, как ацетат целлюлозы, искусственный шелк, сложные эфиры целлюлозы, изготовленные из целлюлозы, будут использоваться для упаковочных пленок и взрывчатых веществ.

Некоторые синтетические материалы могут использоваться для придания готовому изделию особых качеств. Бумага производится из древесных волокон, но в некоторых видах бумаги также используются тряпки, лен, хлопковый линт и багасса (остатки сахарного тростника). Использованная бумага также перерабатывается, и после очистки, а иногда и удаления краски, ее часто смешивают с первичными волокнами и снова превращают в бумагу. Такие продукты, как ацетат целлюлозы, искусственный шелк, сложные эфиры целлюлозы, изготовленные из целлюлозы, будут использоваться для упаковочных пленок и взрывчатых веществ.

Процесс варки целлюлозы направлен на удаление лигнина без потери прочности волокна, тем самым высвобождая волокна и удаляя примеси, вызывающие обесцвечивание и возможное разрушение бумаги в будущем.

Гемицеллюлоза играет важную роль в соединении волокон при производстве бумаги. По составу и функциям похож на целлюлозу. Несколько экстрактивных веществ, таких как воски, живичные смолы, содержатся в древесине, но они не способствуют ее прочностным свойствам; они тоже удаляются в процессе варки целлюлозы.

Волокно, извлеченное из любого растения, можно использовать для изготовления бумаги. Однако прочность и качество волокна, а также другие факторы усложняют процесс варки. Как правило, хвойные породы (например, сосны, пихты и ели) дают длинные и прочные волокна, которые придают прочность бумаге, и они используются для изготовления коробок и упаковки.

Бумага из твердой древесины получается менее прочной, поскольку она содержит более короткие волокна. Мягкие породы более гладкие, прозрачные и лучше подходят для печати. Хвойные и лиственные породы используются для изготовления бумаги и иногда смешиваются, чтобы придать готовому продукту как прочность, так и способность к печати.

Этапы производства целлюлозы и бумаги:

Подготовка сырья

Древесина, полученная на целлюлозном заводе, может быть в различных формах. Это зависит от процесса варки и происхождения сырья. Его можно получить в виде болтов (коротких бревен) круглого леса с еще прикрепленной корой, в виде щепы размером с полдоллара, которая могла быть произведена на лесопилке из окоренного круглого леса в другом месте.

Если используется круглый лес, его сначала окоривают, обычно путем галтовки в больших стальных барабанах, куда можно подавать промывочную воду. Эти окоренные древесные болты затем измельчаются в измельчителе, если процесс варки целлюлозы требует химического разложения. Затем щепа сортируется по размеру, очищается и временно хранится для дальнейшей обработки.

Разделение волокна

На этапе разделения волокна несколько технологий варки будут расходиться. Щепа хранится в большой скороварке (варочном котле), в которую добавляются соответствующие химикаты для химической варки крафт-целлюлозы.

Затем щепа подвергается обработке паром при определенных температурах для разделения волокон и частичного растворения лигнина и других экстрактивных веществ. Некоторые варочные котлы работают непрерывно с постоянной подачей щепы (кормовой массы), а щелок загружают с перерывами и обрабатывают партию за раз.

После процесса пищеварения приготовленная пульпа выгружается в сосуд высокого давления. Здесь пар и летучие материалы отводятся. После этого приготовленная целлюлоза возвращается в цикл химической регенерации. Разделение волокон при механическом производстве целлюлозы менее драматично.

Здесь пар и летучие материалы отводятся. После этого приготовленная целлюлоза возвращается в цикл химической регенерации. Разделение волокон при механическом производстве целлюлозы менее драматично.

Окоренные бревна прижимаются к вращающимся каменным шлифовальным кругам в процедуре шлифовки камня-древесины. Из щепы получают рафинирующую целлюлозу и термомеханическую целлюлозу. Эти чипсы измельчают, пропуская их через быстро вращающиеся в обоих процессах.

На втором этапе после рафинирования целлюлоза просеивается, очищается и удаляется большая часть технологической воды для подготовки к производству бумаги.

Процесс отбеливания

Необработанная целлюлоза содержит значительное количество лигнина и других обесцвечивающих веществ, ее необходимо отбелить для получения светлой или белой бумаги, предпочтительной для многих продуктов. Волокна дополнительно делигнифицируют путем растворения дополнительного количества лигнина из целлюлозы посредством хлорирования и окисления. К ним относятся диоксид хлора, газообразный хлор, гипохлорит натрия, перекись водорода и кислород.

К ним относятся диоксид хлора, газообразный хлор, гипохлорит натрия, перекись водорода и кислород.

Гидроксид натрия, сильная щелочь используется для извлечения растворенного лигнина с поверхности волокон. Отбеливатели и последовательность их использования зависят от ряда факторов, таких как относительная стоимость отбеливающих химикатов, тип и состояние целлюлозы.

Механическое отбеливание целлюлозы отличается от химического отбеливания целлюлозы. Отбеливание механической целлюлозы предназначено для сведения к минимуму удаления лигнина, который снижает выход волокна.

Химические вещества, используемые для отбеливания механической массы, избирательно разрушают красящие примеси, но оставляют лигнин и целлюлозные материалы нетронутыми. К ним относятся бисульфит натрия, гидросульфит натрия или цинка (больше не используются в США), гипохлорит кальция или натрия, перекись водорода или натрия, и процесс двуокиси серы-бор (разновидность метода с гидросульфитом натрия).

Процедура изготовления бумаги

Отбеленная или небеленая целлюлоза может быть подвергнута дальнейшей рафинации для разрезания волокон и придания шероховатости поверхности волокон для улучшения образования и связывания волокон, когда они поступают в бумагоделательную машину.

Воду добавляют в суспензию целлюлозы для получения жидкой смеси, обычно содержащей менее 1 процента волокна. Затем разбавленная суспензия очищается в циклонных очистителях и просеивается на центробежных ситах перед подачей в «мокрую часть» бумагоделательной машины. Разбавленная масса проходит через напорный ящик, который равномерно распределяет волокнистую суспензию по ширине формируемого бумажного листа.

производство бумаги | Процесс, история и факты

бумажная фабрика

Посмотреть все СМИ

- Ключевые люди:

- Николя-Луи Робер

- Связанные темы:

- машина Фурдринье цилиндр машина Холландер венчик конический рафинер бумажное покрытие

Просмотреть все связанные материалы →

производство бумаги

, образование матового или валяного листа, обычно из целлюлозных волокон, из водной суспензии на проволочном сите. Бумага является основным материалом, используемым для письменного общения и распространения информации. Кроме того, бумага и картон обеспечивают материалы для сотен других применений, таких как обертка, упаковка, полотенца, изоляция и фотография.

Бумага является основным материалом, используемым для письменного общения и распространения информации. Кроме того, бумага и картон обеспечивают материалы для сотен других применений, таких как обертка, упаковка, полотенца, изоляция и фотография.Подробно изучите процесс производства и переработки бумажных изделий

Просмотреть все видео к этой статье Слово «бумага» происходит от названия тростникового папируса, который в изобилии растет вдоль реки Нил в Египте. В древние времена волокнистые слои стебля этого растения удаляли, помещали рядом и пересекали под прямым углом с другим набором слоев, расположенных аналогичным образом. Сформированный таким образом лист увлажняли и прессовали. При высыхании клейкий сок растения, действуя как клей, скреплял слои вместе. Полного расщепления, необходимого элемента современного производства бумаги, при подготовке листов папируса не происходило. Папирус был наиболее широко используемым материалом для письма в древние времена, и многие записи на папирусе сохранились до сих пор.

Процесс изготовления бумаги

Историческое развитие

Производство бумаги можно проследить примерно до 105 г. н.э., когда Цай Лунь, чиновник при императорском дворе Китая, создал лист бумаги, используя шелковицу и другие лубяные волокна вместе с рыболовными сетями. , старые тряпки и отходы конопли. В своем медленном путешествии на запад искусство изготовления бумаги достигло Самарканда в Центральной Азии в 751 году; а в 793 году первая бумага была изготовлена в Багдаде во времена Харуна ар-Рашида, в золотой век исламской культуры, когда производство бумаги достигло границ Европы.

К 14 веку в Европе существовало несколько бумажных фабрик, особенно в Испании, Италии, Франции и Германии. Изобретение книгопечатания в 1450-х годах привело к значительному увеличению спроса на бумагу. На протяжении 18 века процесс изготовления бумаги оставался практически неизменным, основным сырьем были льняные и хлопчатобумажные тряпки. Бумажные фабрики все чаще страдали от дефицита; в 18 веке они даже публично рекламировали и выпрашивали тряпки. Было очевидно, что необходим процесс использования более обильного материала.

Было очевидно, что необходим процесс использования более обильного материала.

Усовершенствования материалов и процессов

В 1800 г. была опубликована книга, положившая начало разработке практических методов производства бумаги из древесной массы и другой растительной массы. Постепенно были разработаны несколько основных процессов производства целлюлозы, которые избавили бумажную промышленность от зависимости от хлопчатобумажных и льняных тряпок и сделали возможным современное крупномасштабное производство. Эти события шли двумя разными путями. В одном волокна и фрагменты волокон отделялись от структуры древесины механическим путем; а в другом древесина подвергалась воздействию химических растворов, которые растворяли и удаляли лигнин и другие компоненты древесины, оставляя после себя целлюлозное волокно. Изготавливаемая механическим способом древесная масса содержит все компоненты древесины и поэтому не подходит для бумаги, от которой требуется высокая белизна и стойкость.

Лист бумаги, состоящий только из целлюлозных волокон («водяной лист»), является водопоглощающим. Следовательно, чернила на водной основе и другие жидкости на водной основе будут проникать и распространяться в нем. Пропитка бумаги различными веществами, замедляющими такое смачивание и проникновение, называется проклейкой.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

До 1800 года бумажные листы пропитывались животным клеем или растительными камедями, что было дорогим и утомительным процессом. В 1800 году Мориц Фридрих Иллиг в Германии обнаружил, что бумагу можно проклеивать в чанах с канифолью и квасцами. Хотя Иллиг опубликовал свое открытие в 1807 г., метод не получил широкого распространения около 25 лет.

В 1800 году Мориц Фридрих Иллиг в Германии обнаружил, что бумагу можно проклеивать в чанах с канифолью и квасцами. Хотя Иллиг опубликовал свое открытие в 1807 г., метод не получил широкого распространения около 25 лет.

Открытие элемента хлора в 1774 году привело к его использованию для отбеливания бумаги. Однако отсутствие химических знаний в то время привело к производству некачественной бумаги по этому методу, что дискредитировало ее на несколько лет. Сегодня отбеливание хлором является распространенным методом изготовления бумаги.

Внедрение машин

До изобретения бумагоделательной машины бумагу изготавливали по одному листу путем погружения рамы или формы с сетчатым дном в чан с сырьем. Поднятие формы позволило воде стечь, оставив лист на экране. Затем лист прессовали и сушили. Размер одного листа был ограничен размером рамы и формы, которые человек мог поднять из чана со складом.

В 1798 году Николя-Луи Робер во Франции сконструировал движущуюся ленту сита, которая принимала непрерывный поток бумаги и доставляла неразорванный лист мокрой бумаги к паре прижимных валиков. Французское правительство признало работу Роберта выдачей патента.

Французское правительство признало работу Роберта выдачей патента.

Однако бумагоделательная машина не стала практической реальностью, пока два инженера в Англии, оба знакомые с идеями Роберта, не построили улучшенную версию для своих работодателей, Генри и Сили Фурдринье, в 1807 году. Братья Фурдринье также получили патент. Два года спустя Джон Дикинсон, английский производитель бумаги, изобрел цилиндрическую бумагоделательную машину (описанную ниже). Из этих грубых начинаний развились современные бумагоделательные машины. К 1875 году бумага, покрытая машинным способом, производилась для использования в полутоновой печати с помощью нового процесса фотогравировки, а в 1884 году Карл Ф. Даль изобрел сульфатную (крафт-целлюлозу) в Данциге, Германия.

Хотя бумагоделательная машина символизирует механизацию бумажной промышленности, на каждом этапе производства, от вырубки деревьев до отгрузки готовой продукции, также наблюдался значительный рост механизации, что привело к сокращению ручного труда. Поскольку операции по производству бумаги требуют многократного перемещения большого количества материала, проектирование и механизация погрузочно-разгрузочного оборудования были и остаются важным аспектом развития отрасли.

Поскольку операции по производству бумаги требуют многократного перемещения большого количества материала, проектирование и механизация погрузочно-разгрузочного оборудования были и остаются важным аспектом развития отрасли.

Несмотря на то, что современные изобретения и инженерия превратили древнее ремесло в высокотехнологичную отрасль, основные операции по производству бумаги остаются неизменными и по сей день. Этапы процесса следующие: (1) готовят суспензию целлюлозного волокна путем взбивания его в воде, так что волокна полностью разделяются и насыщаются водой; (2) бумажная масса фильтруется на тканом сите с образованием матового листа волокна; (3) влажный лист прессуют и уплотняют, чтобы выдавить большую часть воды; (4) оставшуюся воду удаляют выпариванием; и (5) в зависимости от требований использования лист сухой бумаги дополнительно прессуется, покрывается или пропитывается.

Различия между различными сортами и типами бумаги определяются: (1) типом волокна или целлюлозы, (2) степенью измельчения или рафинирования сырья, (3) добавлением в сырье различных материалов, (4) условия формирования листа, включая базовую массу или количество вещества на единицу площади, и (5) физическую или химическую обработку, применяемую к бумаге после ее формирования.

Как делают бумагу? — The Straight Dope

Дорогой Straight Dope: Мой вопрос о том, что мучило меня с детства. Как делают бумагу? Я знаю, что это сделано из деревьев, но каков на самом деле процесс? Мне также было интересно, сколько листов бумаги нормального размера выходит из одного дерева. Питер А., Ниагара-Фолс, Нью-Йорк

Уна отвечает:

Целлюлозно-бумажное производство — это отрасль, которая затрагивает почти всех на планете, только в США занято около 1,15 миллиона рабочих, но мало кто знает, как работает этот процесс, кроме смутного представления о том, что последовательность событий:

- Деревья

- ???

- Бумага.

Производство бумаги обычно начинается с деревьев в качестве сырья, хотя можно использовать многие недревесные растения. Растения, используемые для изготовления бумаги, включают хлопок, пшеничную солому, отходы сахарного тростника, лен, бамбук, льняные тряпки и пеньку (нет, правда, чувак! Из нее можно делать одежду, гамаки, флаги и прочее). . Хлопок часто используется в высококачественной бумаге, например, для профессиональной печати и резюме; кроме того, его можно смешивать с древесиной для изготовления бумажных изделий среднего класса. По данным министерства финансов, хлопок используется для изготовления валюты Соединенных Штатов, которая на 75% состоит из хлопка и на 25% из льна.

. Хлопок часто используется в высококачественной бумаге, например, для профессиональной печати и резюме; кроме того, его можно смешивать с древесиной для изготовления бумажных изделий среднего класса. По данным министерства финансов, хлопок используется для изготовления валюты Соединенных Штатов, которая на 75% состоит из хлопка и на 25% из льна.

Какими бы подходящими ни были эти другие источники, почти 95% сырья для изготовления бумаги поступает из деревьев. Деревья хвойных пород, которые чаще всего используются для изготовления бумаги, включают ель, сосну и пихту; распространенные лиственные породы включают дуб, клен и березу. Что делает дерево или растение пригодным для изготовления бумаги, так это целлюлозное волокно. Деревья, как правило, представляют собой смесь волокон целлюлозы, связанных вместе лигнином, а также сахарами и другими органическими соединениями. В зависимости от вида, около 40-50% дерева состоит из целлюлозы, подходящей для изготовления бумаги (предпринимаются усилия по созданию трансгенных деревьев с содержанием целлюлозы на 55-60%, но я отвлекся).

Поскольку требуется только целлюлоза, первым шагом в производстве бумаги является отделение лигнина и других материалов от целлюлозы, процесс, называемый варкой целлюлозы, который производит, как можно предположить, вещество, называемое древесной массой. Существует два основных метода изготовления этой целлюлозы, каждый из которых имеет свои преимущества и недостатки: механический и химический. Существуют и другие процессы производства целлюлозы, такие как полумеханический и так далее, но мы сосредоточимся на двух основных.

Механическая варка целлюлозы может производиться несколькими способами, но все они основаны на одном и том же принципе — тонком измельчении или измельчении древесины, чтобы отделить волокна целлюлозы от всего остального. Иногда это делается только путем измельчения; в других случаях пар и химикаты помогают в этом процессе. Механическая обработка целлюлозы очень эффективна и может преобразовать 90% или более древесины в целлюлозу. Однако полученная целлюлоза содержит большую часть лигнина, из-за чего полученная бумага становится желтой или коричневой под воздействием солнца. Этот процесс также имеет тенденцию производить короткие и жесткие волокна, из которых получается не очень прочная бумага. По этой причине механическая целлюлоза в основном используется для упаковки, газетной бумаги и других низкопрочных материалов. Механическую целлюлозу иногда смешивают с химической целлюлозой для получения продукта среднего уровня с низкой стоимостью и приемлемыми прочностными и цветовыми характеристиками.

Этот процесс также имеет тенденцию производить короткие и жесткие волокна, из которых получается не очень прочная бумага. По этой причине механическая целлюлоза в основном используется для упаковки, газетной бумаги и других низкопрочных материалов. Механическую целлюлозу иногда смешивают с химической целлюлозой для получения продукта среднего уровня с низкой стоимостью и приемлемыми прочностными и цветовыми характеристиками.