Как делают бензин из нефти: методы изготовления топлива

- Как делают бензин из нефти: методы изготовления топлива

- Из какого сырья делают бензин

- Технология изготовления бензина

- Что такое перегонка нефти, зачем она нужна

- Лучшие производители качественного топлива в России

- «Роснефть»

- «Лукойл»

- «Газпром нефть»

Спрос на бензин в России в прошлом году стремительно возрос. По данным Министерства энергетики, в 2022 году нефтеперерабатывающие компании поставили на внутренний рынок более 33 миллионов тонн горючего, что на 4,7% больше по сравнению с 2021 годом. Чем обусловлена такая тенденция? Во-первых, отечественный бензин стал качественнее. Во-вторых, государство повысило уровень борьбы с суррогатами. При всем этом цена за 1 литр горючего только возрастает, поэтому нефтеперерабатывающие предприятия стремительно наращивают объемы производства, но не в ущерб для качественных показателей топлива.

Как делают бензин? Какие методы производства позволяют нефтяникам получать продукт с высоким октановым числом, низким содержанием серы и примесей? Какую технологию переработки нефти считают экономически и экологически выгодной? Какие нефтеперерабатывающие компании занимают лидирующие позиции среди поставщиков бензина в РФ? Давайте разбираться.

Из какого сырья делают бензин

Для изготовления бензина требуется сырая нефть — темно-черная маслянистая жидкость с выраженным запахом. Ее относят к ископаемым разновидностям топлива. Больше всего для производства бензина подходят легкие сорта сырья, с низкой плотностью. В них содержится до 0,5% серы, при перегонке они дают больший выход фракций. Легкие сорта нефти добывают в основном в Центральной, Западной и Восточной Сибири. На нефтеперерабатывающие предприятия их доставляют железнодорожным транспортом или по трубопроводам.

Физико-химический состав сырой нефти непостоянный. Он легко изменяется. В черном золоте есть асфальтены, вода, углистые и другие частицы, мицеллы, которые при малейшем воздействии температуры или других факторов начинают активно вступать в реакции, поэтому очень важно соблюдать технологию.

Чтобы повысить октановое число и существенно улучшить свойства бензина, его состав обогащают присадками — антикоррозийными, противоизносными, антифрикционными, антиокислительными. Благодаря этому топливо не только улучшает тяговые характеристики двигателя, но и увеличивает его срок службы.

Благодаря этому топливо не только улучшает тяговые характеристики двигателя, но и увеличивает его срок службы.

Многие нефтеперерабатывающие заводы добавляют в переработанную нефть свинцовые соединения, в результате получают этилированное горючее с высоким октановым числом, из которого мотор может выжать максимальное количество энергии. Минус такого топлива — низкая экологичность. В отработанных газах содержится большое количество свинца, опасного для окружающей среды и здоровья человека.

Чтобы повысить показатели экологичности бензина, его очищают от серы. Благодаря этому в выхлопных газах существенно снижается содержание токсических веществ. Фрактические смолы приводят в норму, разделяя топливо по фракциям и давлению присутствующих в составе насыщенных паров.

Независимо от того, какие технологии применяют производители при изготовлении бензина, в качестве исходного материала всегда выступает сырая нефть.

Технология изготовления бензина

Как нефтеперерабатывающий завод получает качественный бензин из нефти? Основные этапы технологического процесса:

- Доставка сырой нефти.

Сырье транспортируют к месту последующей переработки, используя трубопровод, железнодорожный или морской транспорт — все зависит от того, насколько нефтеперерабатывающий завод удален от места добычи черного золота.

Сырье транспортируют к месту последующей переработки, используя трубопровод, железнодорожный или морской транспорт — все зависит от того, насколько нефтеперерабатывающий завод удален от места добычи черного золота. - Хранение. Нефть помещают в специальные резервуары для смешивания и отстаивания. Почему нельзя использовать сырье, которое предварительно не отстаивалось? У него будет неоднородный состав с высоким содержанием воды и соли.

- Первичная обработка. Сырье перекачивают в резервуар с водой. Затем на него воздействуют электрическими разрядами. В результате этого соли, которые содержатся в нефти, оседают на стенках и дне емкости, а лишняя вода испаряется.

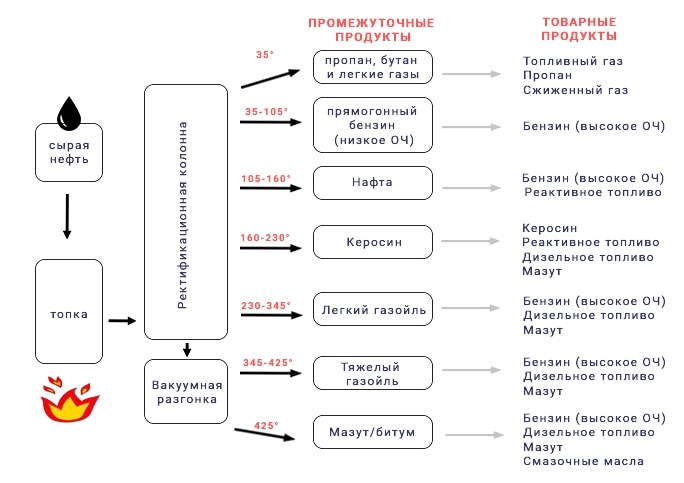

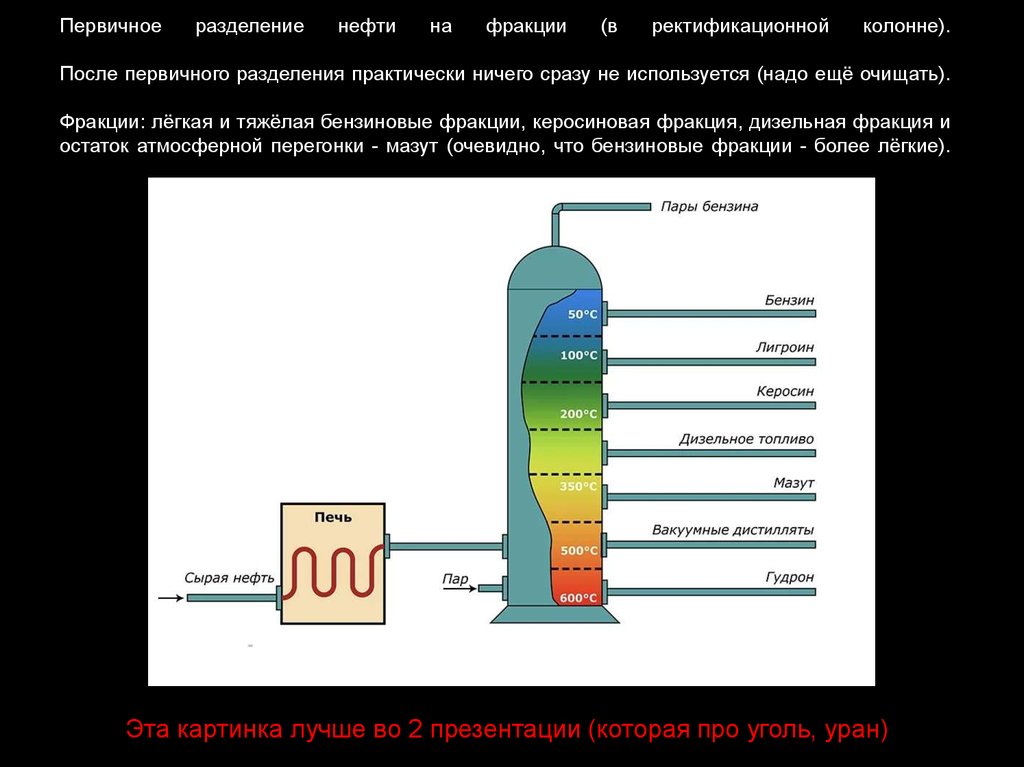

- Атмосферно-вакуумная или первичная перегонка. Под высоким давлением в вакууме происходит подогрев очищенной нефти, в результате процедуры она распределяется на разные виды. Остатки поступают в один блок, горючее переходит на следующий производственный этап.

- Переработка и утилизация отходов. Отходы нагревают, вследствие этого получают нефтепродукты, из которых потом изготавливают ДТ.

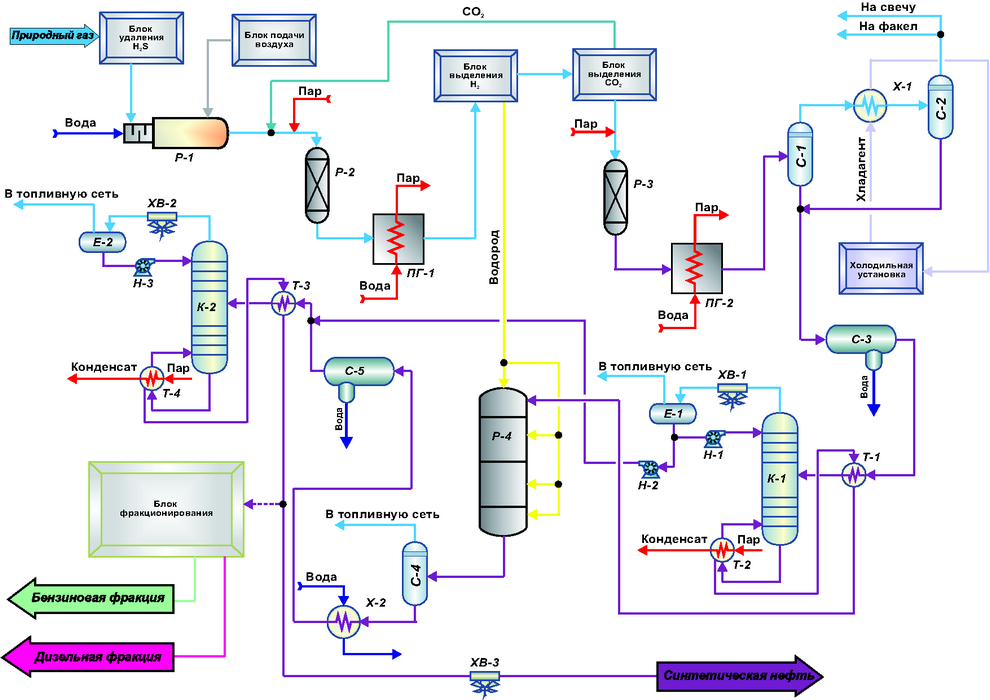

- Вторичная переработка. На этом этапе происходит расщепление тяжелой нефти, выделяются фракции дизельного топлива и бензина.

- Риформинг, крекинг. В процессе крекинга перерабатываемую нефть очищают от серы, ее свойства улучшаются. Риформинг позволяет добиться требуемого октанового числа. Большинство нефтеперерабатывающих заводов производят бензин только двух марок — АИ-92 и АИ-95, поскольку процесс каталитического риформинга достаточно затратный.

- Смешивание. Следующий этап предполагает смешивание разных составов бензина со вспомогательными компонентами для получения высокого октанового числа. Процесс смешивания занимает в среднем 6 часов, с учетом проверок и исследований на него уходит 24 часа. Какие присадки добавляют? Нафталин, марганец, бензол, спирт. При этом должны соблюдаться пропорции. Если переборщить с присадками, качество горючего только ухудшится.

- Проверка. На многих нефтеперерабатывающих заводах есть собственная лаборатория, в которой проводят исследования на качество полученного бензина.

Топливо анализируют, если его технические и эксплуатационные свойства соответствуют стандартам и всем предусмотренным требованиям, выдают сертификат и отправляют горючее на заправки. Проверку проводят также перед изготовлением бензина, оценивают исходное сырье — сырую нефть, а также на всех остальных этапах.

Топливо анализируют, если его технические и эксплуатационные свойства соответствуют стандартам и всем предусмотренным требованиям, выдают сертификат и отправляют горючее на заправки. Проверку проводят также перед изготовлением бензина, оценивают исходное сырье — сырую нефть, а также на всех остальных этапах.

Следует понимать, что из 100% используемой нефти готового бензина получают только 24%, все остальное — мазут, газ, авиационное и дизельное топливо. Например, если мы переработаем 150 тонн черного золота, то получим бензин в объеме не более 36 тонн.

Нефть могут перегонять двумя способами. В основе первого способа лежит принцип фракционного испарения. Сырье постепенно нагревают до температуры +350°С. В результате термического воздействия из его состава выделяются сначала легкие, затем тяжелые фракции.

Второй способ базируется на принципе фракционной конденсации. Нефть доводят до кипения, затем подвергают конденсации в ректификационной колонне.

Что такое перегонка нефти, зачем она нужна

Под перегонкой черного золота понимают физический процесс, в результате которого сырье в зависимости от температуры кипения углеводородов разделяется на отдельные фракции. Прибегая к перегонке, нефтеперерабатывающие заводы получают такие продукты:

Прибегая к перегонке, нефтеперерабатывающие заводы получают такие продукты:

- лигроин;

- бензин;

- газойль;

- керосин.

Отходы, которые получаем в результате перегонки, представляют собой черную вязкую жидкость — мазут. Его можно использовать в исходном виде и перерабатывать. Переработку мазута производят по той же схеме, только при пониженном давлении, чтобы исключить процесс его разложения. Результат перегонки мазута — смазочные масла: цилиндровые, веретенные, машинные и гудрон. Из некоторых сортов мазута можно получить парафин и вазелин. Гудрон активно используют, когда делают асфальт.

Зачем перегоняют исходное сырье? Чтобы получить разные марки бензина с улучшенными эксплуатационными и качественными характеристиками. Жидкое топливо после перегонки не только обеспечивает эффективную работу двигателя, но и не загрязняет топливную систему, предотвращает образование отложений в контуре.

Перегонка сырья не увеличивает объем полученного топлива, а наоборот, уменьшает его, но по качеству полученный продукт в несколько раз превосходит аналоги, которые не подвергались перегонке.

Лучшие производители качественного топлива в России

Как свидетельствуют данные ЦДУ ТЭК, около 95% топлива в РФ производят вертикально интегрированные нефтяные компании. Самые популярные из них:

«Роснефть»

Компания получила ветку первенства в своей отрасли не только в России, но и во всем мире. Ее основной пакет акций принадлежит акционерному обществу «Роснефтегаз». В собственности компании 9 предприятий. «Роснефть» также владеет Рязанской нефтеперерабатывающей фирмой и Ангарской НХК. Под брендом «Роснефть» реализуют топливо разных видов и марок.

«Лукойл»

По мощности переработки нефтепродуктов эта фирма заняла заслуженное второе место. Ее годовая выручка чуть меньше, чем выручка «Газпрома». Компания стремится стать лидером на рынке переработки черного золота. Ее торговая марка вот уже несколько лет находится в рейтинге 100 лучших.

Акционерное общество «Лукойл» было основано в 1991 году путем слияния трех фирм. Компания регулярно совершенствует технологии производства и наращивает активы. В состав топлива «Лукойл» входят уникальные присадки, которые обеспечивают повышенные антикоррозийные, антифрикционные, противоизносные свойства.

В состав топлива «Лукойл» входят уникальные присадки, которые обеспечивают повышенные антикоррозийные, антифрикционные, противоизносные свойства.

«Газпром нефть»

Компания закрывает тройку лидеров. Фирмам «Лукойл» и «Роснефть» она уступает только по мощности переработки нефтяных продуктов, а по производству бензина их превосходит на 10%.

Основная специализация компании — добыча, переработка и продажа природного газа. Еще одно ключевое направление деятельности «Газпром нефти» — изготовление бензина.

Компанию основали в 1995 году по указу Президента РФ Б. Ельцина. Сначала она получила название «Сибирская нефтяная компания». На сегодняшний день в состав «Газпром нефть» входят Московский и Омский нефтеперерабатывающие заводы. МНПЗ, созданный еще в 1938 году. Его основной профиль — топливный.

Перечисленным компаниям принадлежит основная часть российского рынка. Как делают бензин нефтеперерабатывающие заводы, входящие в их состав? Используют термический и каталитический крекинг, гидрокрекинг, риформинг, полимеризацию и алкилирование.

Достойную конкуренцию компаниям «Лукойл», «Газпром нефть» и «Роснефть» составляют такие производители, как «Славнефть», ТНК-ВР, «Башнефть», «Сургутнефтегаз». Их топливо по качеству и показателям октанового числа не уступает аналогам конкурентов, но выпускается в меньшем объеме, его реализуют мелкие сети заправочных станций, поэтому особой популярностью у россиян оно не пользуется.

Несмотря на то что все без исключения российские нефтеперерабатывающие компании придерживаются одной технологии изготовления горючего, по показателям октанового числа и составу оно может существенно отличаться. Поэтому заправляйте автомобиль сертифицированными марками бензина только проверенных и известных вам брендов. В противном случае проблем с двигателем не избежать.

дело – труба — журнал За рулем

Горючее, масла, смазки – всё получают из нефти. Автор проследил, как долго топливо и масло находятся в одной емкости и когда их пути расходятся. А начал с поиска места их рождения.

Чтобы найти залежи «черного золота», сначала проводят сейсморазведку. Искусственно вызванные сейсмические волны уходят на несколько километров вглубь Земли, часть отражается, наталкиваясь на слои породы, часть преломляется и идет дальше.

По поведению волн делают выводы о структуре недр. На разработанном ЛУКОЙЛом Уньвинском месторождении (под Пермью) для возбуждения волн используют взрывы. Территория в 223 км² поделена на квадраты 250×250 м. По продольным линиям бурят скважины для закладки зарядов, поперек прокладывают кабели с сейсмоприемниками, собирающими информацию, которая приходит из-под земли. Мощность каждого заряда, заложенного на глубину несколько метров, – около 400 г.

Современные технологии позволяют вести работы без вреда для растений: компактные буровые установки буксируют снегоходами.

В районе разведки проложено 750 таких «кос» с датчиками, длина каждой 300 м. Данные поступают в центр обработки, в итоге формируют трехмерную модель структуры почвы.

Глубина залегания нефтенесущего пласта меньше, чем длина скважины. Если первый параметр составляет 1700–1900 м, то второй достигает 2500 м. Финальный отрезок, забой, идет горизонтально, вдоль слоя, богатого полезными ископаемыми. Толщина слоя всего несколько метров, и ствол шахты нужно вывести точно в него, пробурив перед этим более 2000 м! Угол наклона набирают постепенно: примерно с 14º на отметке 800 м до 60–70º к 2200 м. Его задают настройками на долоте бура. Сами трубы в стволе также скрепляют под углом. Длина каждой 9–11 м. После спуска в шахту ее прикручивают к предыдущей секции и цементируют по всей длине. Состав раствора зависит от характера породы, в которой останется труба.

Никаких подземных озер с «черным золотом», разумеется, нет. Нефть находится в пористой породе, откуда ее вымывают водой под давлением. В добывающих скважинах трудятся мощные электроцентробежные насосы. Штанговые насосы («качалки»), с меньшей производительностью, используют для выкачивания остаточных запасов нефти из слоя. Из-за наклона шахт десяток скважин, занимающих площадь в пару сотен квадратных метров, качает нефть с территории во много раз большей. Такое объединение называют кустом.

Из-за наклона шахт десяток скважин, занимающих площадь в пару сотен квадратных метров, качает нефть с территории во много раз большей. Такое объединение называют кустом.

Нефтяные скважины прокладывают турбобуром. С винтовым, используемым для бытовых скважин, у него мало общего.

Установленные на поверхности насосы под давлением подают в агрегат буровой раствор (его состав зависит от типа породы), который, попадая на лопатки, вращает турбину. На ее валу установлено долото (на маленьком фото), прогрызающее породу.

Для большей мощности в бур встраивают многоступенчатые турбины, чтобы увеличить крутящий момент. Перемолотая порода подается наверх вместе с отработавшим буровым раствором.

На Уньвинском месторождении, далеко не самом крупном, 60 кустов. У каждого – групповая автоматическая замерная установка, которая контролирует поочередно добычу каждой скважины. А дальше нефтесодержащая жидкость уже единым потоком идет на станцию очистки.

Нефть оставляет на стенках труб асфальтопарафиновые отложения. Для их ликвидации в скважинах используют лебедку Сулейманова. Ее устройство просто: трос опускает на заданную глубину скребок, после чего вытягивает его обратно. Такую механическую обработку повторяют до шести раз в сутки.

Для их ликвидации в скважинах используют лебедку Сулейманова. Ее устройство просто: трос опускает на заданную глубину скребок, после чего вытягивает его обратно. Такую механическую обработку повторяют до шести раз в сутки.

Поднятая на поверхность нефть первым делом проходит очистку. С помощью двух стоящих друг за другом сепараторов из жидкости выделяют газ, который поступает для дальнейшей обработки на компрессорную станцию. Смесь воды и нефти насосы нагревают в теплообменниках. Без этой процедуры не обойтись, так как добавленный для лучшего расслоения деэмульгатор бессилен при низкой температуре. В отстойниках, каждый объемом 200 м³, жидкость окончательно разделяется: воду используют повторно, а нефть через резервуары-хранилища по трубопроводу отправляют на перерабатывающий завод.

Первой поступающее на НПЗ сырье принимает электрообессоливающая установка. Здесь в нефть снова добавляют пресную воду, на сей раз – для растворения солей, вызывающих коррозию оборудования. Начальную грубую очистку будущее топливо прошло еще при добыче, параллельно с обезвоживанием. Электродегидраторы под высоким напряжением отделяют соленую воду от нефти. Для более эффективного расслоения применяют деэмульгаторы.

Электродегидраторы под высоким напряжением отделяют соленую воду от нефти. Для более эффективного расслоения применяют деэмульгаторы.

Атмосферно-вакуумная трубчатка (язык сломаешь!) отвечает за разделение нефти на фракции с разными температурами кипения. Используемый метод – многократное испарение и конденсация. Компоненты выделяются путем перегонки в атмосферных и вакуумных колоннах, а нагревают сырье в трубчатых печах. Мощность печей составляет 120 МВт (примерно половина загрузки средней по размерам гидроэлектростанции), а за циркуляцию жидкости отвечают 86 насосов.

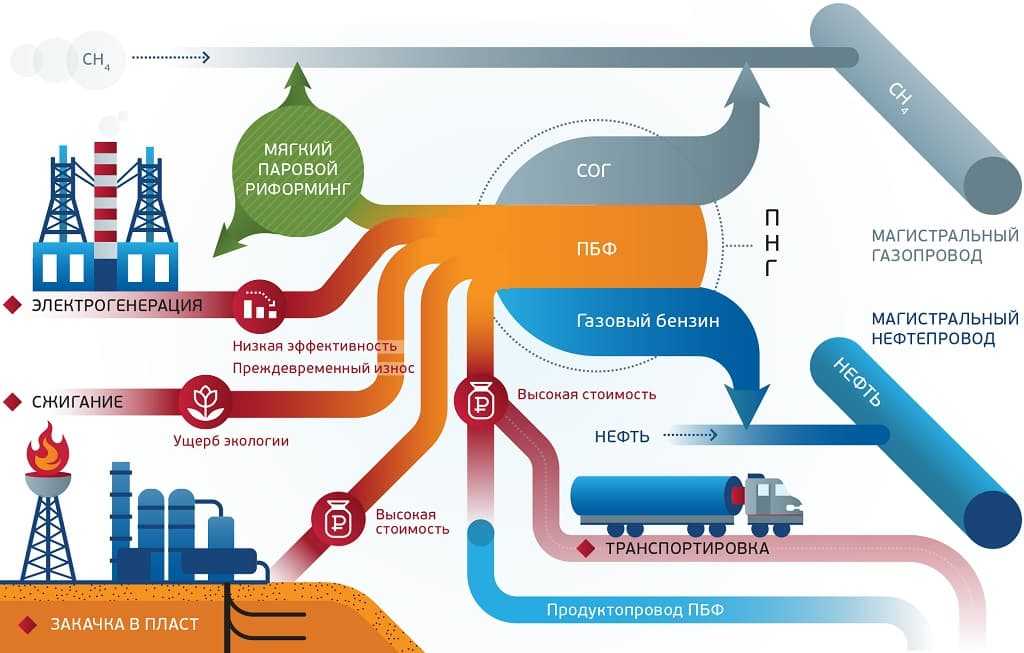

Попутные нефтяные газы – побочный продукт добычи жидкого топлива. Отдельный блок установок окончательно осушает их и сжимает в компрессорах. В них же газ смешивают с маслом, необходимым для снижения температуры и уплотнения зазоров. Вполне закономерно, что потом летучее топливо вновь ждет очистка в сепараторе. Смазка уходит на очередной круг, а газы, охлажденные до 20–30 ºС, отправляются на завод по изготовлению пропан-бутана.

Среднестатистическая городская АЗС имеет емкости на 20 т топлива каждого вида. Ежедневные суммарные продажи – около 25 т. В период паводков топливо стараются закачать под крышку, чтобы обезопасить подземные резервуары от разрушения из-за давления воды и почвы. В двойных стенках прослойка из азота – для лучшей пожаробезопасности. Негерметичность емкости выявляют по изменению давления газа. Контролирующая электроника зафиксирует также наличие воды или изменение уровня топлива. Если топливораздаточная колонка расположена близко к хранилищу, то всасывающий насос установлен непосредственно в ней. В противном случае применяют напорный агрегат.

Отбор компонентов происходит в ректификационных колоннах. Внизу емкость с сырьем, по всей высоте – тарелки для сбора жидкости. Нагретая печью нефть начинает кипеть и испаряться. Поднимаясь, пар остывает и конденсируется на тарелках. У каждой фракции своя температурная граница, что и позволяет четко отделить их друг от друга. На практике весь процесс разделения происходит не в одной, а в нескольких колоннах.

Компоненты, выделяемые из сырой нефти (слева направо, начиная со второго, первый как раз сырая нефть): гудрон, тяжелый вакуумный газойль, легкий вакуумный газойль, тяжелое дизельное топливо, фракция 300–350º, летнее дизельное топливо, зимнее дизельное топливо, стабильный бензин и три его фракции, отличающиеся друг от друга пределом выкипания.

Дальнейший путь у каждого компонента свой: каталитический риформинг, депарафинизация, крекинг, коксование, изомеризация – процессы, нужные для полной очистки и повышения качества фракций. Затем пути моторного масла и топлива расходятся. Естественно, основная часть сырья идет на производство моторного топлива. Кстати, бензин состоит из восьми – десяти различных веществ, дизель – из трех.

Контроль топлива на заводе не отменяет аналогичной процедуры на АЗС. Пробы берут непосредственно при сливе топлива и позднее из резервуара. Лаборатория подтверждает качество и для контролирующих органов, и для самого оператора заправки. Замер уровня и объема происходит в автоматическом режиме. Есть и проверенный годами метод – с помощью линейки. Горючее практически прозрачное, поэтому планку покрывают химическим составом, который, реагируя с бензином или дизтопливом, приобретает красный цвет.

Есть и проверенный годами метод – с помощью линейки. Горючее практически прозрачное, поэтому планку покрывают химическим составом, который, реагируя с бензином или дизтопливом, приобретает красный цвет.

Канистры для масла изготавливают на месте. Так проще защитить продукт от подделок. Для этих же целей применяют двухкомпонентную крышку, вплавленную в пластик этикетку и индивидуальный номер на каждой таре, по которому определяют дату производства и бригаду. Канистры различаются цветом, который зависит от вязкости масла. При этом бракованный пластик, уходящий на вторичную переработку, сортировать не приходится: его пускают на средний слой, где оттенок не важен. Базовое масло – основа – рождается из российской нефти, а вот присадки к нему в основном импортные. Между сменами типа масла в трубопроводе проводят механическую очистку, чтобы выгнать остатки смазки из системы.

Смешивание компонентов для приготовления топлива доверено точной автоматике. Несмотря на отлаженный процесс и контролируемое качество каждой составляющей, финальные пробы берут регулярно. Готовое топливо поступает в товарные резервуары. Оттуда его забирают железнодорожные и автоцистерны, а часть перекачивают по трубам на многие сотни километров.

Готовое топливо поступает в товарные резервуары. Оттуда его забирают железнодорожные и автоцистерны, а часть перекачивают по трубам на многие сотни километров.

— Первые следы нефтяных промыслов относят к шестому тысячелетию до н. э. Тогда нефть использовали в строительстве как связующий и изолирующий раствор.

— В 1846 году на меcторождении Биби-Эйбат (вблизи Баку) пробурили первую в мире нефтяную скважину. Добыча началась двумя годами позже.

— Температура воздуха в скважине поднимается в среднем на 3 ºС каждые 100 м. e На звание самой глубокой скважины претендуют три объекта, уходящие в глубину более чем на 12 км. Первой появилась Кольская сверхглубокая (12 262 м). В 2008 году ее переплюнула шахта в Катаре – 12 289 м. А с 2011-го первенствует скважина проекта «Сахалин-1» – 12 345 м.

— Подводные нефтехранилища, применяемые при добыче в море, не имеют дна. По сути, это колокола. Нефть удерживается в них благодаря меньшей, чем у воды, плотности.

— НПЗ производят не только различные сорта топлива и масел. Например, серу, получаемую в процессе очистки нефти, отгружают химическим предприятиям в гранулах или в виде серной кислоты.

Например, серу, получаемую в процессе очистки нефти, отгружают химическим предприятиям в гранулах или в виде серной кислоты.

— Первые стальные резервуары (цилиндрическая форма, диаметр более 3 м) для хранения нефти и других жидкостей сконструировал в конце XIX века известный русский инженер В.Г. Шухов. Основные принципы их построения используются по сей день.

— Первый российский нефтепровод Балаханы – Черный Город (Баку) построили в 1878 году. Он сделал ненужными перевозчиков нефти, которые ранее транспортировали ценный груз в бочках. Для защиты сооружения вдоль него установили караульные будки.

Переработка нефти | Определение, история, процессы и факты

нефтеперерабатывающий завод

Все СМИ

- Похожие темы:

- растрескивание алкилирование реформирование смешение суперфракционирование

См. весь связанный контент →

Последние новости

4 февраля 2023 г., 12:57 по восточному времени (AP)

Цены на газ в Нью-Джерси и по всей стране падают по мере возвращения холодов

Цены на газ в Нью-Джерси и по всей стране в целом упали, так как после необычно теплого января в некоторых частях страны наступили холода.

История

Перегонка керосина и нафты

Переработка сырой нефти обязана своим происхождением успешному бурению первых нефтяных скважин в Онтарио, Канада, в 1858 году и в Титусвилле, штат Пенсильвания, США, в 1859 году.. До этого нефть была доступна только в очень небольших количествах благодаря естественному просачиванию подземной нефти в различных районах мира. Однако такая ограниченная доступность ограничивала использование нефти в медицинских и специальных целях. С открытием «горной нефти» на северо-западе Пенсильвании сырая нефть стала доступной в достаточном количестве, чтобы вдохновить на разработку крупномасштабных систем переработки. Самые ранние нефтеперерабатывающие заводы использовали простые перегонные установки, или «перегонные кубы», для разделения различных компонентов нефти путем нагревания смеси сырой нефти в сосуде и конденсации образующихся паров в жидкие фракции. Первоначально основным продуктом был керосин, который оказался более распространенным, более чистым горящим маслом для ламп более стабильного качества, чем китовый жир или животный жир.

Самым низкокипящим сырьем из перегонного куба была прямогонная нафта, предшественница некондиционного бензина (бензина). Его первоначальное коммерческое применение было в основном в качестве растворителя. Было обнаружено, что более высококипящие материалы эффективны в качестве смазочных материалов и топливных масел, но поначалу они были в основном новинкой.

Совершенство техники бурения нефтяных скважин быстро распространилось в России, и уже к 1890 году нефтеперерабатывающие заводы производили в больших количествах керосин и мазуты. Развитие двигателя внутреннего сгорания в последние годы XIX в.ХХ века создал небольшой рынок сырой нафты. Но развитие автомобилей на рубеже веков резко увеличило потребность в качественном бензине, и это, наконец, обеспечило пристанище для нефтяных фракций, которые были слишком летучими, чтобы их можно было включать в керосин. По мере роста спроса на автомобильное топливо были разработаны методы непрерывной перегонки сырой нефти.

Переход на легкие виды топлива

После 1910 года спрос на автомобильное топливо стал превышать потребности рынка в керосине, и нефтепереработчикам пришлось разрабатывать новые технологии для увеличения выхода бензина. Самый ранний процесс, называемый термическим крекингом, состоял из нагревания более тяжелых масел (потребность в которых была низкой на рынке) в реакторах под давлением и, таким образом, крекинга или расщепления их больших молекул на более мелкие, которые образуют более легкие и более ценные фракции, такие как бензин, керосин и легкие промышленные топлива. Бензин, произведенный крекинг-процессом, работал лучше в автомобильных двигателях, чем бензин, полученный путем прямой перегонки сырой нефти. Разработка более мощных авиационных двигателей в конце 1930-е годы вызвали потребность в повышении характеристик сгорания бензина и стимулировали разработку присадок к топливу на основе свинца для улучшения характеристик двигателя.

Самый ранний процесс, называемый термическим крекингом, состоял из нагревания более тяжелых масел (потребность в которых была низкой на рынке) в реакторах под давлением и, таким образом, крекинга или расщепления их больших молекул на более мелкие, которые образуют более легкие и более ценные фракции, такие как бензин, керосин и легкие промышленные топлива. Бензин, произведенный крекинг-процессом, работал лучше в автомобильных двигателях, чем бензин, полученный путем прямой перегонки сырой нефти. Разработка более мощных авиационных двигателей в конце 1930-е годы вызвали потребность в повышении характеристик сгорания бензина и стимулировали разработку присадок к топливу на основе свинца для улучшения характеристик двигателя.

В течение 1930-х годов и во время Второй мировой войны сложные процессы очистки с использованием катализаторов привели к дальнейшему улучшению качества транспортного топлива и дальнейшему увеличению его предложения. Эти усовершенствованные процессы, в том числе каталитический крекинг тяжелых масел, алкилирование, полимеризация и изомеризация, позволили нефтяной промышленности удовлетворить потребности высокопроизводительных боевых самолетов и, после войны, поставлять все большее количество транспортного топлива.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

В 1950-е и 60-е годы возник большой спрос на топливо для реактивных двигателей и высококачественные смазочные масла. Продолжающийся рост спроса на нефтепродукты также усилил потребность в переработке более широкого спектра сырой нефти в высококачественные продукты. Каталитический риформинг нафты заменил более ранний процесс термического риформинга и стал ведущим процессом улучшения качества топлива для удовлетворения потребностей двигателей с более высокой степенью сжатия. Гидрокрекинг, процесс каталитического крекинга, проводимый в присутствии водорода, был разработан как универсальный производственный процесс для увеличения выхода бензина или топлива для реактивных двигателей.

К 1970 году нефтеперерабатывающая промышленность прочно утвердилась во всем мире. Поставки сырой нефти для переработки в нефтепродукты достигли почти 2,3 миллиарда тонн в год (40 миллионов баррелей в день), при этом основная концентрация нефтеперерабатывающих заводов находится в большинстве развитых стран.

Сырье

Сырая нефть представляет собой сложные смеси углеводородов, химические соединения, состоящие только из углерода (С) и водорода (Н).

От чего зависят розничные цены на бензин и дизельное топливо?

Розничная цена бензина и дизельного топлива состоит из четырех составляющих:

Стоимость сырой нефти

Сырая нефть добывается по всему миру из различных мест, таких как традиционные нефтяные скважины, глубоководные (океанские) скважины, гидроразрыв горючих сланцев и канадские битуминозные пески. Стоимость производства барреля варьируется от 20 долларов за баррель в десертах Саудовской Аравии до 9 долларов.0 за баррель для некоторых глубоководных скважин. В приведенном ниже примере стоимость сырой нефти составляет 1,39 доллара за галлон (58,26 доллара за баррель).

Затраты на переработку

Переработка — это процесс превращения сырой нефти в бензин и дизельное топливо. Стоимость переработки варьируется в зависимости от технических характеристик конечного продукта и добавок, которые используются для его улучшения. В случае с бензином летний бензин имеет низкие скорости испарения, необходимые для устранения чрезмерного загрязнения воздуха. Кроме того, бензин производится с различными уровнями мощности и производительности, называемыми октановыми числами (например, 87, 89 и т. д.)., &93) – чем выше октановое число, тем выше стоимость производства. Как в бензин, так и в дизельное топливо добавлены моющие средства, которые очищают двигатели и повышают их производительность. Эти добавки также увеличивают стоимость. Стоимость очистки бензина варьируется от 0,40 до 0,70 долларов за галлон, в зависимости от того, используются ли летние или зимние формулы. В приведенном выше примере стоимость очистки бензина составляет 0,60 доллара за галлон. Стоимость очистки дизельного топлива составляет $ 0,49 за галлон.

В случае с бензином летний бензин имеет низкие скорости испарения, необходимые для устранения чрезмерного загрязнения воздуха. Кроме того, бензин производится с различными уровнями мощности и производительности, называемыми октановыми числами (например, 87, 89 и т. д.)., &93) – чем выше октановое число, тем выше стоимость производства. Как в бензин, так и в дизельное топливо добавлены моющие средства, которые очищают двигатели и повышают их производительность. Эти добавки также увеличивают стоимость. Стоимость очистки бензина варьируется от 0,40 до 0,70 долларов за галлон, в зависимости от того, используются ли летние или зимние формулы. В приведенном выше примере стоимость очистки бензина составляет 0,60 доллара за галлон. Стоимость очистки дизельного топлива составляет $ 0,49 за галлон.

Затраты на распространение и маркетинг

В эту стоимость входит транспортировка готовой продукции (бензина и дизельного топлива) с нефтеперерабатывающих заводов в центральные распределительные пункты (нефтяные эстакады) по стране, автомобильные перевозки со стеллажей в торговые точки (магазины шаговой доступности, автозаправочные станции, пристани для яхт). и т.д.), и розничная продажа продукции автолюбителям. Способы транспортировки включают трубопроводы, железнодорожные вагоны, корабли и грузовики. Розничная стоимость включает оплату труда, коммунальные услуги и нефтяное оборудование. В приведенном выше примере стоимость транспортировки и сбыта бензина составляет 0,27 доллара за галлон. Дизель, поскольку он является более тяжелым продуктом, требует более высоких затрат на транспортировку и оборудование. В этом примере дистрибуция дизельного топлива стоит 0,49 доллара США.за галлон.

и т.д.), и розничная продажа продукции автолюбителям. Способы транспортировки включают трубопроводы, железнодорожные вагоны, корабли и грузовики. Розничная стоимость включает оплату труда, коммунальные услуги и нефтяное оборудование. В приведенном выше примере стоимость транспортировки и сбыта бензина составляет 0,27 доллара за галлон. Дизель, поскольку он является более тяжелым продуктом, требует более высоких затрат на транспортировку и оборудование. В этом примере дистрибуция дизельного топлива стоит 0,49 доллара США.за галлон.

Стоимость налога

Акцизные сборы, которые используются для строительства и ремонта дорог и автомагистралей, взимаются как на национальном уровне, так и на уровне штатов. Традиционно федеральные налоги распределяются между штатами, которые объединяют их со своими сборами для проектов по улучшению автомагистралей. Налоги на бензин в приведенном выше примере составляют 0,46 доллара за галлон. Налоги на дизельное топливо выше (0,52 доллара за галлон), потому что большая часть дизельного топлива используется более тяжелыми грузовиками, которые вызывают больший износ на шоссе.

Сырье транспортируют к месту последующей переработки, используя трубопровод, железнодорожный или морской транспорт — все зависит от того, насколько нефтеперерабатывающий завод удален от места добычи черного золота.

Сырье транспортируют к месту последующей переработки, используя трубопровод, железнодорожный или морской транспорт — все зависит от того, насколько нефтеперерабатывающий завод удален от места добычи черного золота.

Топливо анализируют, если его технические и эксплуатационные свойства соответствуют стандартам и всем предусмотренным требованиям, выдают сертификат и отправляют горючее на заправки. Проверку проводят также перед изготовлением бензина, оценивают исходное сырье — сырую нефть, а также на всех остальных этапах.

Топливо анализируют, если его технические и эксплуатационные свойства соответствуют стандартам и всем предусмотренным требованиям, выдают сертификат и отправляют горючее на заправки. Проверку проводят также перед изготовлением бензина, оценивают исходное сырье — сырую нефть, а также на всех остальных этапах.