Ажурный светильник из тонкой фанеры / Я

Работать с фанерой одно большое удовольствие, которое поможет украсить жилое пространство значительным образом. Из фанеры можно сделать сооружения любой сложности. Но лучше начать с создания ажурного светильника, который собрать можно, использовав клей и некоторые хитрости.

Что понадобится для того, чтобы собрать ажурный светильник из тонкой фанеры?

На самом деле работать с тонкой фанерой с одной стороны одно удовольствие, но с другой стороны она является достаточно хрупким материалом для обработки. Дело в том, что крайне важно создавать ажур на поверхности фанеры с помощью особых инструментов. Если таких специальных инструментов нет под рукой и не представляется возможным их приобрести, то лучше попробовать другую технику ажуровки фанеры- с помощью метода прожения. Требуется только сделать или купить специальный набор с красивыми металлическими формами и с их помощью прожигать нужной формы узоры на поверхности тонкой фанеры.

Для того, чтобы сделать ажурный светильник для лампы понадобится:

Карандаш.

Линейка.

Тонкая фанера.

Тонкая ножовка.

Клей для фанеры.

Деревянные уголки.

Таким образом потребуется все самое доступное и недорогое. Однако потребуется также талант и фантазия, так как придется рисовать контуры ажура на поверхности фанеры, а затем, что самое сложное и долгое в исполнение, с помощью ножовки придется вырезать по контурам все рисунки.

Процесс создания ажурного светильника из тонкой фанерыСам процесс достаточно простой и делится на две части- первая часть качается создания ажурных рисунков на поверхности плит фанеры, а другая часть уже сборки светильника

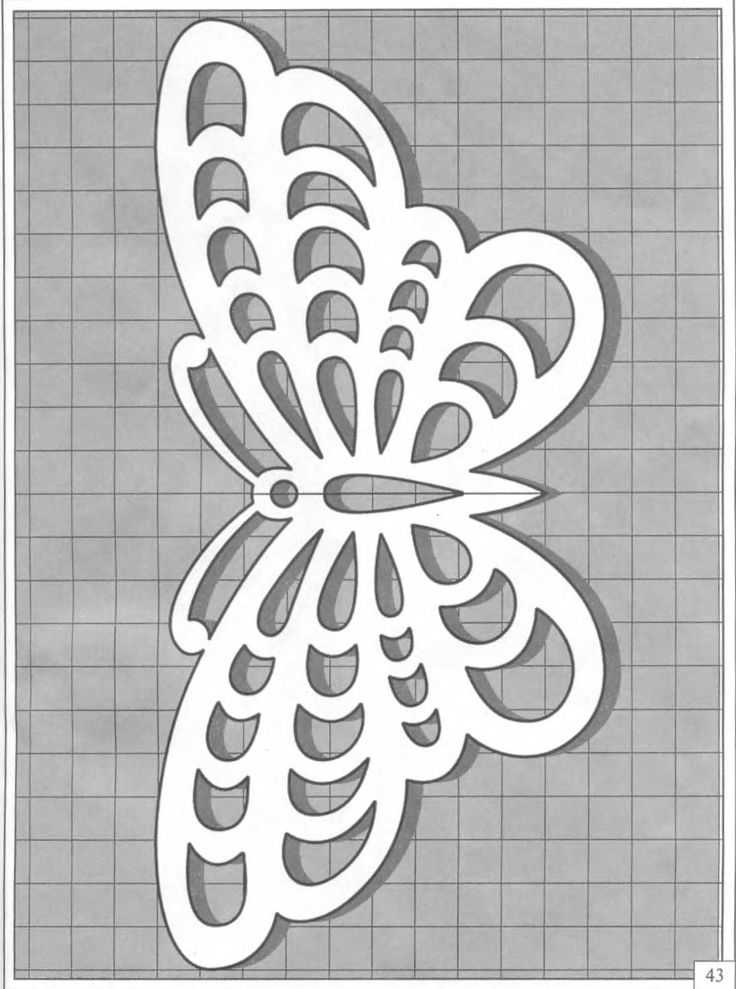

Из картона вырезать красивые узоры легко, и потом потребуется лишь приложить картонные лекала с рисунками к фанерным плитам. Процесс вырезания отнимет массу времени- тут не поможет ни болгарка, ни пила. Только ножовка и усердие, а также видение цели.

Из картона вырезать красивые узоры легко, и потом потребуется лишь приложить картонные лекала с рисунками к фанерным плитам. Процесс вырезания отнимет массу времени- тут не поможет ни болгарка, ни пила. Только ножовка и усердие, а также видение цели.Далее, когда все ажурные узоры были вырезаны на равноразмерных частях светильника, нужно начать процесс сборки самого светильника.

Листы должны быть квадратные- так проще с ними работать, хотя можно придать фанерным листам и причудливые формы, используя картонные лекала.

Склеивать тонкую фанеру стоит не просто клеем, а для прочности стоит использовать деревянные или металлические уголки.

Важно! Лучше выбирать крепежные уголки из дерева. Так как металлические могут нагреваться от лампочки и они могут повредить тонкую фанеру при нагревании!

Клей нужно использовать в достаточном количестве, чтобы он потом не остался на поверхности крепежных уголков и со внутренней стороны фанеры, чтобы затем не стал испаряться. Клей, если его нагреть, начинает выбрасывать в окружающее пространство отравляющие вещества- не стоит об этом забывать.

Клей, если его нагреть, начинает выбрасывать в окружающее пространство отравляющие вещества- не стоит об этом забывать.

В итоге должен получиться квадратной формы светильник с ажурными узорами на поверхности, которые помогут создать красочную интимную обстановку в конце дня перед сном.

Как резать фанеру без нагара лазером

Чтобы просто и быстро порезать фанеру, лучше всего воспользоваться лазерным станком с ЧПУ.

Лазер режет без шума и пыли, а ЧПУ гарантирует высокую точность. В этой статье мы поговорим как о самом материале и его свойствах, так и том, как резать фанеру без нагара.

Технология лазерной резки

Обработка осуществляется сверхтонким лучом высокой энергии. Попадая на поверхность, он испаряет частички вещества, образуя тонкий и ровный режущий шов. При этом сама заготовка не нагревается, так как режущий луч довольно быстро перемещается вдоль линии разреза.

Преимущества и недостатки технологии

Преимущества такой технологии:

- отсутствуют крепежи заготовки;

- нет пыли и шума, экономится время на уборку;

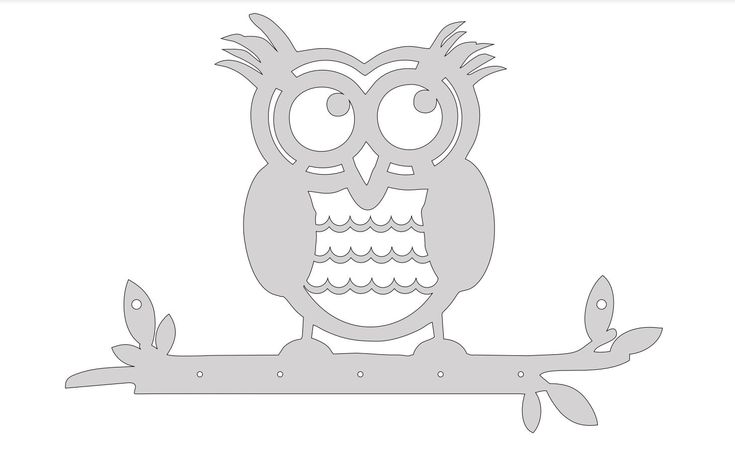

- возможность вырезать тонкие детали, узоры;

- быстрота обработки;

- ювелирная точность;

- можно использовать дома.

Основной недостаток – необходимость специального оборудования. Конечно оно довольно дорогостоящее, но окупает себя высокой производительностью и качеством работы.

Как происходит процесс

Последовательность действий при работе на лазерном оборудовании такая же, как на любом ЧПУ. Это легко можно освоить самостоятельно. Для полностью настроенного станка, с установленным на ПК специальным ПО, процесс резки фанеры довольно простой:

- По чертежу или эскизу выполняем цифровой рисунок в специальных компьютерных программах-проектировщиках (CorelDRAW, AutoCAD и др.).

- Устанавливаем параметры: скорость движения головки, мощность излучателя, фокусное расстояние, силу обдува линзы.

- Располагаем заготовку на рабочем столе.

- Запускаем и наблюдаем.

Возможные проблемы

- Лист может прорезаться не до конца. Такое происходит, когда не хватает мощности излучателя или неправильно установлен режим.

Недорез может появляться и при дефектах материала: влажности, искривлении, плавающей толщине, сучковатости.

Недорез может появляться и при дефектах материала: влажности, искривлении, плавающей толщине, сучковатости. - Появление нагара на поверхности шва. Возникает в основном от недостаточного обдува линзы, неправильного соотношения скорости и мощности лазера.

- «Факелы» и «отстрелы». «Факелами» называют стойкие очаги возгорания на обратной стороне листа при сквозной резке. Происходит обугливание краев по линии разреза. «Отстрел» — это отражение режущего луча от рабочего стола, что также приводит к подгоранию тыльной стороны.

Темный нагар потом приходится зачищать вручную. Тратятся дополнительные силы, а также время и средства.

Как выбрать фанеру

Этот композит представляет собой слои шпона из древесины, склеенные специальным веществом (смола или лак). В зависимости от типа клея, бывают такие виды:

- ФК – на карбамидной смоле, используется в помещении;

- ФСФ – на фенольной смоле, водоупорная, для использования снаружи;

- ФБ – пропитана бакелитовым лаком, для использования в агрессивных и влажных средах.

Лучше выбирать ФК. Карбамидная смола наименее термостойкая. Она легче и быстрее режется, меньше пригорает. Поэтому можно резать лист большей толщины.

Водостойкие виды (ФСФ, ФБ) плотнее и прорезается труднее. Например, чтобы разрезать 4 мм ФСФ, используется тот же режим, как для 12 мм ФК.

Легче обрабатывается материал из обессмоленного хвойного шпона. Плотность его невелика, и потому он легко прорезается. Шпон из лиственных пород гораздо плотнее, что замедляет процесс.

Оптимальная толщина заготовки — 4-6 мм. Толстая (более 6 мм) требует больше усилий и чаще пригорает.

Для качественной работы фанера должна быть:

- хорошо просушена,

- ровная,

- без сучков,

- не покрыта ЛКМ!

Как правильно выбрать станок

И все-таки главным остается вопрос выбора оборудования. От него зависит и удобство, и качество работы, и производительность. А многие проблемы просто не возникнут.

При выборе важно учитывать надежность, точность, простоту использования. Подбирать нужно под конкретные задачи, чтобы не переплачивать за лишние опции, но и не упустить всего необходимого. Основное:

Подбирать нужно под конкретные задачи, чтобы не переплачивать за лишние опции, но и не упустить всего необходимого. Основное:

- мощность излучателя,

- размер рабочего поля.

Какую выбрать лазерную трубку

Этот элемент представляет собой стеклянную трубку, наполненную углекислым газом СО2. При подаче напряжения она индуцирует излучение.

Для фанеры, подбирается из расчета 10 Вт на 1 мм толщины. Так, например, если вы собираетесь резать толщину в 10 мм, нужна трубка не менее 100 Вт. Но оптимальным считается режим работы режущего элемента на 80% от максимума.

Размер рабочего поля

Выбирается под те масштабы, которые планируете выполнять. Например, для производства мелких элементов или изделий, может подойти станок с рабочим полем 500х300 мм. Для более масштабных задач (мебель, рекламные щиты) — 1200х900, 1600х1000 или даже 2000х3000 мм.

Примеры выбора оборудования

Например, для производства небольших иконок на подставке из тонкой фанеры вполне подойдет станок настольного типа Elixmate NG 0503 M, с трубкой 50 Вт и полем 500х300.

А если вы занимаетесь встраиваемой мебелью, оформлением витрин или залов кафе, то подойдет мощный Rabbit Flat Bed 1220, с трубкой 100-130 Вт и размером рабочего поля 1200х2000 мм.

Эти бренды хорошо себя зарекомендовали и предлагают широкий выбор станков СО2 ЧПУ под любую задачу.

Как избежать нагара

Эта проблема чаще всего появляется, когда не хватает ресурсов станка. Либо не верно подобраны установки:

- скорость головки,

- мощность луча,

- фокусировку луча,

- подачу воздуха для обдува линзы.

Важно! Эти параметры взаимосвязаны. Если вы меняете хотя бы один из них, нужно подбирать соответствующие другие.

Установка скорости

Этот параметр подбирается экспериментально, учитывая:

- плотность и толщину заготовки,

- мощность излучения.

Чем толще лист, тем медленнее происходит процесс. Водостойкие виды материала также замедляют обработку.

Чем выше энергия луча, тем быстрее он режет. А значит и скорость нужно выбирать такую, чтобы луч успевал прорезать, но не обугливал.

А значит и скорость нужно выбирать такую, чтобы луч успевал прорезать, но не обугливал.

Мощность луча

Подбирается так, чтобы станок резал, но не жег. Если позволяет излучатель, этот параметр подбирается для максимальной скорости перемещения головки.

Важно! Сила светового потока зависит от состояния лазерной трубки. Она имеет ограниченный ресурс. Со временем садится, а излучение слабеет.

Фокусировка

Излучение трубки с помощью призмы перенаправляется на линзу, которая фокусирует его на рабочую поверхность.

Фокусировка также зависит от состояния фокусирующей линзы:

- температурного режима,

- чистоты поверхности линзы.

Обдув линзы

Охлаждение производится потоком воздуха. Если обдув линзы прекращается или слабеет, она начнет нагреваться. Площадь пятна лазера становится шире. Появляется нагар.

Площадь пятна лазера становится шире. Появляется нагар.

Для толстого листа используют обдув в 1,5-2 атмосферы. Это обеспечивает светлую и чистую поверхность разреза.

«Факелы» и «отстрелы»

Чтобы избежать этих неприятных моментов, специалисты советуют поднять заготовку на 1 см над столом. Если лист большой – его закрепляют неодимовыми магнитами снизу и сверху. Это позволит сохранять фокусное расстояние по всей ширине листа.

Важно! Перед работой проведите пробный рез материала. Это позволит скорректировать настройки. Обязательно проверьте чистоту сетки вытяжки и рабочего стола.

Какая фреза подходит для вырезания фигур из фанеры

Я работал на производителя промышленных станков с ЧПУ, который производил инструменты для коммерческих деревообрабатывающих мастерских, производителей пластмассовых изделий и изделий из цветных металлов, таких как алюминий. Выбор биты во многом зависит от того, насколько агрессивно вы режете, от возможностей вашего станка и желаемой эффективности по сравнению с качеством. Не существует единственного «лучшего» бита по причинам, изложенным выше.

Не существует единственного «лучшего» бита по причинам, изложенным выше.

Быстрорежущая сталь относительно гибкая, недорогая и доступна в большинстве хозяйственных магазинов. Он устойчив к натяжению, что является проблемой для машин с ременным приводом. Минусы в том, что он затупляется быстрее, чем карбид, качество сильно зависит от производителя и может быть не таким жестким, как карбид.

Твердые сплавы: жесткие, но хрупкие, дольше остаются острыми, неустойчивы к ударам и склонны к сколам/трещинам. Часто можно использовать с пластиками, такими как ламинаты.

Быстрорежущая сталь с твердосплавными напайками: обычно используется на более крупных инструментах, но обеспечивает сочетание гибкости и остроты инструмента.

Инструменты с прямыми канавками прекрасно работают, если учитывать удаление стружки. Чтобы избежать набивки, используйте меньшую глубину резания, рассмотрите несколько проходов для черновой обработки и последний проход для чистовой обработки, сжатый воздух для облегчения удаления стружки из канала и учитывайте направление резания вместе с зернистостью материала.

Приступая к работе, погружайте инструмент, то есть двигайтесь вниз и поперек с равномерной скоростью, чтобы создать наклон.

Попутное резание или поворот инструмента в направлении реза может привести к вибрации или неравномерному резу. Встречная резка более требовательна к инструменту, но в целом обеспечивает более чистый срез.

При выборе инструмента необходимо учитывать влажность, размер зерна, толщину слоя шпона.

Обычно требуется, чтобы размер инструмента был немного меньше конечной ширины резания, и выполнялось несколько проходов с последним чистовым проходом. Это исключает обрезку внахлест на последнем проходе, обеспечивая более гладкую отделку.

Канавка: двойная или тройная канавка подходят для большинства видов древесины, кроме того, вы рискуете преждевременно затупить инструмент, потому что меньшие станки с ЧПУ редко создают давление резания, достаточное для использования большего числа канавок. Скорость подачи важна в этом отношении, так как слишком агрессивная приводит к разрыву, а не резке, а слишком медленная приведет к недостаточной полировке древесины, притуплению инструмента и может привести к возгоранию. Когда древесина нагревается, она затвердевает, что приводит к сколам карбидов.

Когда древесина нагревается, она затвердевает, что приводит к сколам карбидов.

Длина хвостовика: Старайтесь, чтобы длина инструмента была как можно короче, поскольку более длинный хвостовик означает больший зазор на конце инструмента и может привести к поломке инструмента. Верх флейты не должен быть дальше от цанги, чем ширина хвостовика.

Наконец, баланс инструмента не важен, пока ширина инструмента не увеличится. Инструмент на 1/4 дюйма не имеет большого значения, но инструмент для торцевания на 2 дюйма имеет решающее значение.

Я понимаю, что это не рекомендация конкретного инструмента, а метод проб и ошибок. Я предпочитаю фрезы марки Diablo для моего ЧПУ с шарико-винтовой передачей мощностью 2 л. Держитесь подальше от Vermont American, они могут иметь общую торговую марку для некоторых сетей хозяйственных магазинов, но, по сути, имеют низкое качество и подходят для дрелей и ручных фрезерных станков, но не для станков с ЧПУ.

Как вырезать кривые в дереве (сделай сам)

Обновлено: 19 января 2023 г.

Советы экспертов по маркировке, резке и точной настройке кривых

Следующий проект›

Семейный мастер на все руки

Размечайте, вырезайте и выравнивайте кривые в древесине с помощью фрезеров, пил и других простых инструментов, следуя этим экспертным методам. Вы можете освоить их быстро и легко и добиться первоклассных результатов.

Эксперты DIY журнала The Family Handyman Magazine

Вырежьте четкие кривые с помощью фрезерного станка

Лучшие изгибы Фото 1: Разметка трамвая

Нарисуйте стороны и концы трамвая. Обведите опорную пластину и просверлите отверстия для крепежных винтов.

Best Curves Фото 2: Фрезерование идеального круга

Прикрутите трамблер к центру заготовки и вырежьте круг фрезером. Сделайте два-три прохода против часовой стрелки.

Независимо от того, строите ли вы раму для арочного проема, изготавливаете изогнутые кронштейны или формируете корпус арки, разметка и вырезание кривых являются частью процесса. В этой статье мы покажем вам несколько приемов и советов по разметке, вырезанию и точной настройке кривых. Некоторые методы лучше всего подходят для грубых кривых. Другие достаточно очищены для изготовления мебели. Выберите технику, которая лучше всего подходит для данного проекта.

В этой статье мы покажем вам несколько приемов и советов по разметке, вырезанию и точной настройке кривых. Некоторые методы лучше всего подходят для грубых кривых. Другие достаточно очищены для изготовления мебели. Выберите технику, которая лучше всего подходит для данного проекта.

Этот простой фрезерный станок прост в сборке и позволяет вырезать идеальный круг. Для кругов диаметром до 6 футов используйте кусок 1/4 дюйма. фанера, МДФ или ДВП длиной около 4 футов и шириной не менее ширины основания маршрутизатора. Начните с того, что снимите опорную пластину с фрезера и прикрепите ее к одному концу материала трамвая. Если вы хотите, чтобы траммель был стильным, обведите кофейную чашку, чтобы получился красивый закругленный конец. Затем нарисуйте касательные линии, соединяющие круги, и обрежьте стороны. Если вас не волнует внешний вид, просто сделайте длинный прямоугольный трамвай.

Обведите опорную плиту и используйте монтажные отверстия в качестве ориентира для сверления отверстий в трампеле (Фото 1). Вырежьте трамблер и просверлите отверстие 1-1/2 дюйма. отверстие в центре конца фрезера, чтобы очистить фрезу. Раззенкуйте отверстия для крепежных винтов, чтобы головки винтов не порвали заготовку. Прикрепите маршрутизатор к трампелю с помощью винтов опорной пластины.

Вырежьте трамблер и просверлите отверстие 1-1/2 дюйма. отверстие в центре конца фрезера, чтобы очистить фрезу. Раззенкуйте отверстия для крепежных винтов, чтобы головки винтов не порвали заготовку. Прикрепите маршрутизатор к трампелю с помощью винтов опорной пластины.

Привинтите трамблер к заготовке, центрируя его на круге, который вы хотите вырезать. Установите прямую погружную фрезу в фрезер и установите фрезу на глубину около 3/8 дюйма для первого прохода. Погружной фрезер работает лучше всего, но если у вас его нет, держите фрезер над деревом и запускайте его. Аккуратно погрузите его в дерево и начните двигать против часовой стрелки по кругу (Фото 2). Завершите круг, затем отрегулируйте глубину и сделайте еще один проход, пока не прорежете его полностью.

Шаблон из пластмассового дерева

Изгиб пластмассового дерева

Изогнутое пластиковое дерево образует идеальную кривую. Зажмите блоки размером 2 × 2 и вставьте между ними пластиковую деревянную планку 1 × 2. Отрегулируйте положение блоков, чтобы изменить кривую.

Отрегулируйте положение блоков, чтобы изменить кривую.

Часто можно просто «на глаз» подобрать наилучший изгиб для работы, согнув кусок дерева и используя его в качестве шаблона. Но различия в текстуре древесины могут привести к непоследовательным изгибам. Вот совет, как сделать эту технику еще лучше. Вместо этого используйте пластиковую древесину или пластиковый молдинг. Он изгибается очень равномерно и дает почти идеальные симметричные кривые. Azek, Fypon, Kleer и Versatex — несколько брендов, доступных в домашних центрах. Выберите толщину, которая будет изгибаться до нужной вам кривой. Для постепенных изгибов или широких изгибов используйте материал толщиной 3/4 дюйма. Для более крутых изгибов (с меньшим радиусом) используйте 1/2 дюйма. х 1-1/4 дюйма. пластиковый упор молдинг или что-то подобное. Поддержите концы пластикового дерева блоками, прикрепленными к деревянной полосе. Отрегулируйте положение блоков, чтобы изменить кривую.

Нарисуйте большие кривые с помощью гигантского компаса

Просверлите два отверстия карандашом для параллельных кривых

Зажмите доску и прикрутите компас к верстаку. Используйте обрывок, чтобы поднять компас на ту же высоту, что и доска, которую вы размечаете. Убедитесь, что точка поворота компаса находится под углом 90 градусов к центру доски.

Используйте обрывок, чтобы поднять компас на ту же высоту, что и доска, которую вы размечаете. Убедитесь, что точка поворота компаса находится под углом 90 градусов к центру доски.

Возьмите любую узкую доску или полоску фанеры и просверлите несколько отверстий — вуаля, мгновенный компас. Просверлите отверстие размером с карандаш в нескольких дюймах от конца доски. Затем просверлите отверстие размером с винт в точке поворота. Расстояние между ними должно быть радиусом кривой, если вы знаете, что это за измерение. В противном случае просто используйте метод проб и ошибок, просверливая ряд отверстий под шарниры, пока вы не сможете повернуть батут и нарисовать арку нужного размера. Также легко рисовать параллельные кривые. Просто просверлите два отверстия карандашом на нужном расстоянии друг от друга. Узнайте, как сделать разметку для идеальной подгонки с помощью столярного компаса.

Размер арки, которую вы можете нарисовать, не ограничен. Если ваш план требует 10 футов. радиус, найдите длинную палку и используйте пол в качестве верстака.

Получите лучшие кривые: вырезайте плавные кривые с помощью циркулярной пилы

Техника циркулярной пилы

Вам не нужен лобзик, чтобы вырезать кривые. Когда вы формируете постепенные кривые, вы можете ускорить процесс, используя вместо этого циркулярную пилу.

Первый инструмент, который приходит на ум для резки кривых, это лобзик, но если кривая плавная, попробуйте вместо нее циркулярную пилу. Циркулярной пилой на удивление быстро и легко вырезать гладкую кривую. Этот метод предназначен для вырезания грубых кривых. Не пытайтесь делать мебель с помощью этой техники. Хитрость заключается в том, чтобы кривая была достаточно плавной, чтобы лезвие не заклинивало. Если вы попробуете этот метод и лезвие заедает или начнет нагреваться и дымить, переключитесь на электролобзик. Чем тоньше материал, который вы режете, тем острее может быть кривая. Установите глубину лезвия так, чтобы оно едва выступало из нижней части дерева.

Стек и песок для подгонки деталей

Отшлифуйте узкие изгибы

Используйте эксцентриковую шлифовальную машину для крутых изгибов. Выровняйте детали и зажмите их вместе. Если это мелкие детали, подобные этим, закрепите их на верстаке, чтобы удерживать их на месте. Отшлифуйте кривые с помощью ленточной шлифовальной машины или эксцентриковой шлифовальной машины.

Выровняйте детали и зажмите их вместе. Если это мелкие детали, подобные этим, закрепите их на верстаке, чтобы удерживать их на месте. Отшлифуйте кривые с помощью ленточной шлифовальной машины или эксцентриковой шлифовальной машины.

Если у вас есть несколько одинаковых криволинейных деталей, лучший способ отшлифовать их — поставить их стопкой и отшлифовать все сразу. Вы сэкономите время, и все детали будут идеально подходить друг к другу. Более широкая поверхность предотвращает закругление краев. Если детали требуют много шлифовки, хорошим выбором будет ленточная шлифовальная машина. Если вам не нужно снимать много древесины, попробуйте орбитальную шлифовальную машину. Ключом к успеху является постоянное движение шлифовальной машины, чтобы избежать образования плоских участков. Проверьте свой прогресс, проведя рукой по частям. Отметьте выступы карандашом, чтобы знать, где требуется дополнительная шлифовка.

Используйте шаблон и фрезер для неправильных изгибов

Фото 1.

Сделайте соответствующие детали по шаблону

Сделайте соответствующие детали по шаблонуОбведите и начертите вашу деталь. Прикрепите выкройку термоклеем. Используйте фрезу с верхним подшипником, чтобы следовать шаблону и придать форму детали. Переместите маршрутизатор против часовой стрелки вокруг шаблона.

Фото 1A: Крупный план шаблонной фрезы

Шаблонная фреза имеет подшипник, установленный сверху, чтобы следовать предварительно вырезанному шаблону.

Если ваш план требует вырезания изогнутых деталей и вам нужно сделать две или более, сначала придайте форму и отшлифуйте идеальную полноразмерную выкройку из куска 1/2 дюйма. Древесноволокнистые плиты средней плотности. Затем используйте фрезер с насадкой для верхнего подшипника, чтобы вырезать детали.

Вот несколько советов по фрезерованию с помощью шаблонной фрезы. Во-первых, используйте шаблон, чтобы отметить форму. Затем удалите лишний материал, отрезав от 1/4 до 1/8 дюйма за пределами линий электролобзиком или ленточной пилой. Поднимите заготовку, чтобы не врезаться в рабочий стол. Мы использовали файлы Bench Cookies (доступны на сайте rockler.com). Но термоклей и обрезки дерева — еще один вариант. Если вы режете материал толще, чем глубина фрезы, режьте как можно глубже. Затем удалите выкройку и используйте деталь в качестве выкройки для завершения разреза.

Мы использовали файлы Bench Cookies (доступны на сайте rockler.com). Но термоклей и обрезки дерева — еще один вариант. Если вы режете материал толще, чем глубина фрезы, режьте как можно глубже. Затем удалите выкройку и используйте деталь в качестве выкройки для завершения разреза.

Отметьте арку двумя палочками

Фото 1: Набор для рисования арки

Набор для рисования арки двумя палочками. Вбейте гвозди на концах базовой линии и на высоте арки. Положите одну палку на два высоких гвоздя, а другую положите от центральной высоты до конца базовой линии. Соедините палочки короткими булавками или термоклеем.

Фото 2: Наденьте палочки на гвозди

Вставьте карандаш в изгиб палочек. Положив один конец палочек на базовый гвоздь, а другой — на центральный гвоздь, проведите палочками вдоль гвоздей, чтобы нарисовать арку. Повторите на противоположной стороне, чтобы завершить арку.

Вот быстрый способ нарисовать точную кривую, если вы знаете, насколько широкой и высокой должна быть арка. Допустим, вы хотите нарисовать арку шириной 3 фута и высотой 9 дюймов. Вбейте два гвоздя на концах 3-футового. базовый уровень. В центре базовой линии нарисуйте перпендикулярную линию и сделайте отметку на 9 дюймов выше базовой линии. Забейте гвоздь по отметке. На одном конце базовой линии нарисуйте еще одну перпендикулярную линию и сделайте еще одну отметку на 9 дюймов выше базовой линии. Вбейте еще один гвоздь в эту отметку. На фото 1 показано, как расположить и соединить две палочки, которыми вы будете рисовать арку (фото 2).

Допустим, вы хотите нарисовать арку шириной 3 фута и высотой 9 дюймов. Вбейте два гвоздя на концах 3-футового. базовый уровень. В центре базовой линии нарисуйте перпендикулярную линию и сделайте отметку на 9 дюймов выше базовой линии. Забейте гвоздь по отметке. На одном конце базовой линии нарисуйте еще одну перпендикулярную линию и сделайте еще одну отметку на 9 дюймов выше базовой линии. Вбейте еще один гвоздь в эту отметку. На фото 1 показано, как расположить и соединить две палочки, которыми вы будете рисовать арку (фото 2).

Необходимые инструменты для этого проекта

Подготовьте необходимые инструменты для этого проекта «Сделай сам» перед началом работы — вы сэкономите время и нервы.

- Brad nail gun

- Circular saw

- Clamps

- Cordless drill

- Drill bit set

- Orbital sander

- Pattern bit

- Plunge-cutting bit

- Router

Required Materials for this Project

Avoid походы по магазинам в последнюю минуту, заранее подготовив все материалы.

Недорез может появляться и при дефектах материала: влажности, искривлении, плавающей толщине, сучковатости.

Недорез может появляться и при дефектах материала: влажности, искривлении, плавающей толщине, сучковатости.