Руда

Горная добыча 28.09.2019 Читать 15 мин

Руда

Представьте себе, что вы стоите на краю железорудного карьера. Его масштаб и глубина поражают воображение. Громадные самосвалы, которые движутся по серпантину дорог, кажутся игрушечными. Трудно поверить, что это сделано руками человека.

Карьеры напоминают гигантские кратеры с живописными отвалами-горами и глубокими воронками. Самый большой в мире рудник — Бингем-Каньон в США, глубиной 1,2 км и диаметром более 4 км, занимает площадь 7,7 кв. км. На этой территории вполне мог бы поместиться город или даже небольшое государство.

В Украине больше всего железных рудников сосредоточено в Кривом Роге. Здесь добывают руду в карьерах Северного, Ингулецкого, Центрального и Южного горно-обогатительных комбинатов, а также на шахтах комбината «Сухая Балка» и Криворожского железорудного комбината. Кстати, крупнейший в Европе карьер входит

в состав Ингулецкого ГОКа.

В 30 раз Глееватский карьер в Кривом Роге глубже Азовского моря. Он растянулся на 4 км в длину и занимает площадь около 500 га — это можно сравнить с площадью нескольких небольших сел

В мире около 170 млрд тонн разведанных запасов железной руды. Украина входит в десятку обладателей крупнейших залежей железа в мире. Наши месторождения содержат 6,5 млрд тонн руды.

Железная руда — основное сырье в производстве стали. Полученную горную массу обогащают и получают железорудное сырье — концентрат, из которого делают окатыши и агломерат. Без них невозможно выплавить чугун.

Железорудное сырье — это основная часть полноценного и сбалансированного питания для доменной печи. Руда, как и кокс, входит в состав шихты, которая впоследствии превращается в чистый, «диетический» металл.

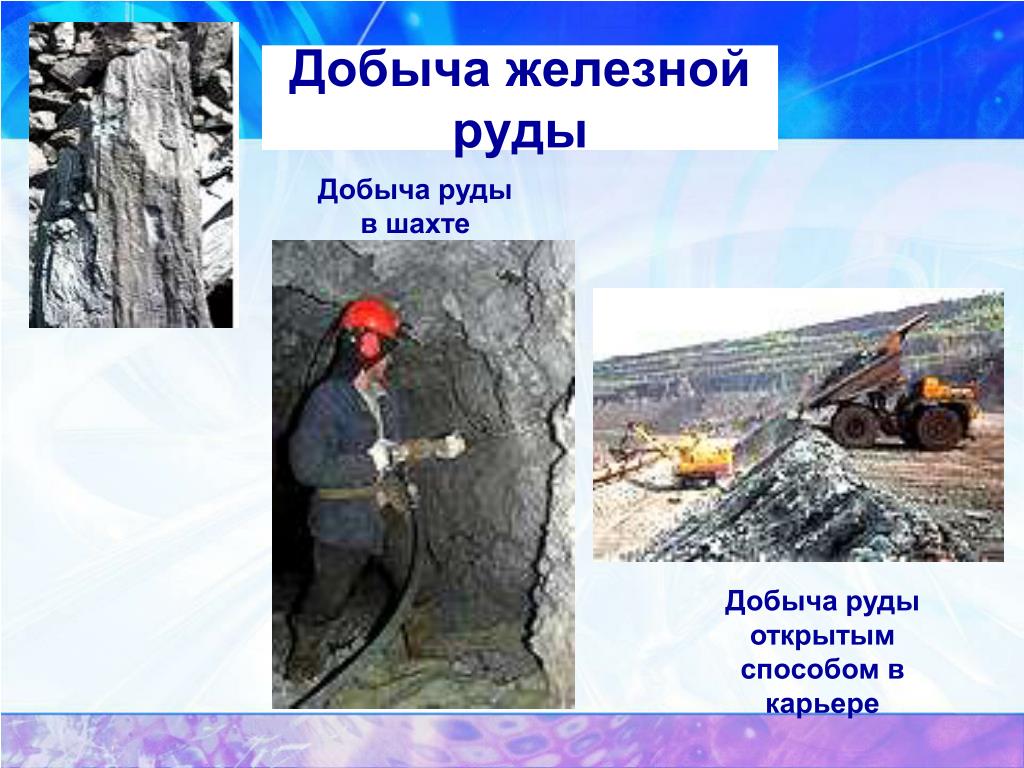

ДОБЫЧА И ПОДГОТОВКА РУДЫ

Железную руду, как и уголь, можно добывать закрытым и открытым способом. Если руда залегает близко к поверхности, а толщина пласта большая, применяется открытый способ добычи — в карьерах. При глубоком залегании и малой толщине используется закрытый способ — в шахтах. Закрытый способ очень похож на добычу угля.

Открытый способ можно разделить на два этапа. Первый — это вскрышные работы. Чтобы добраться до полезного ископаемого, землю, песок и камень снимают и вывозят в отвал (насыпь пустых горных пород). Второй этап — сама добыча. Чтобы раздробить твердые рудные пласты, их взрывают. Одновременно в ход идут несколько сотен тонн взрывчатки. Кстати, на горно-обогатительных комбинатах Метинвеста используется экологически безопасная бестротиловая взрывчатка: так в воздух поднимается минимум пыли и газов. Затем наступает черед спецтехники — бульдозеров, экскаваторов и самосвалов.

Раздробленная взрывами горная масса неоднородна по форме и составу. От размеров кусков породы зависит способ ее дальнейшей переработки. Железная руда проходит

дробление и измельчение, а также сортировку — грохочение и классификацию.

От размеров кусков породы зависит способ ее дальнейшей переработки. Железная руда проходит

дробление и измельчение, а также сортировку — грохочение и классификацию.

Чем тоньше измельчена руда, тем лучше пройдет ее отделение от пустой породы и различных примесей. Затем очищенная от всего лишнего руда превратится в железорудный концентрат, пригодный для дальнейшей переработки и плавки чугуна.

По содержанию железа руду классифицируют на богатую (не менее 57%) и бедную (минимум 26%). Чтобы увеличить концентрацию железа, применяют обогащение. Обогащенная руда делает эффективнее работу доменной печи, уменьшает выход шлака и снижает расход кокса во время плавки чугуна. Чтобы обогатить руду, используют магнитную сепарацию и флотацию.

ОБОГАЩЕНИЕ

В промышленности чаще всего применяют первый метод: измельченную руду пропускают через магнитное поле. Помните свои опыты с магнитами в детстве — как магнитная подкова притягивала всякие железяки? Так и работает этот метод. Магнитный сепаратор состоит из постоянного магнита и вращающегося барабана. Руда с водой подаются на внешнюю поверхность барабана. Частицы железа притягиваются к поверхности

вращающегося барабана и могут быть смыты с нее только вне магнитного поля, что позволяет выделить концентрат.

Магнитный сепаратор состоит из постоянного магнита и вращающегося барабана. Руда с водой подаются на внешнюю поверхность барабана. Частицы железа притягиваются к поверхности

вращающегося барабана и могут быть смыты с нее только вне магнитного поля, что позволяет выделить концентрат.

При методе флотации измельченную руду обрабатывают во флотационной машине, продувая воздух через пульпу (смесь руды и жидкости) в присутствии крахмала, соды, соснового масла и других флотационных реагентов. Частички железа остаются в камере флотационной машины, а пустая порода собирается в пене.

Влага делает процесс дальнейшего металлургического передела более энергоемким, поэтому после обогащения концентрат нуждается в обезвоживании. Для этого применяют

вакуум-фильтры. Мокрый концентрат фильтруют с помощью дисков, обтянутых с двух сторон специальной тканью, осадок высушивают под действием вакуума, а жидкость удаляют. После обезвоживания мы получим готовый к отгрузке потребителю железорудный концентрат. По внешнему виду он напоминает черный и немного влажный песок.

По внешнему виду он напоминает черный и немного влажный песок.

ОКАТЫШИ

Железорудный концентрат используется для производства агломерата и окатышей, необходимых для выплавки чугуна в доменной печи. Об агломерате речь пойдет в следующей главе. Окатыши — это прочные шарообразные гранулы диаметром 7–28 мм. Содержание железа в них достигает 67,5%, намного больше, чем в руде.

5 000 000 000 окатышей в день в среднем производят ГОКи Метинвеста, что в 10 раз больше ежедневного количества сообщений Twitter

Для производства окатышей нужно приготовить шихту. Это смесь из концентрата и добавок — флюса и бентонитовой глины. Все составляющие нужно тщательно смешать до однородности, увлажнить и скатать в гранулы во вращающихся чашах или барабанах-окомкователях (грануляторах).

Теперь сырые окатыши нужно сделать прочными: подсушить при температуре 300–600 °C, нагреть, обжечь (1200–1300 °C) и охладить. В итоге окатыши могут переносить длительную транспортировку и долго храниться. Эти свойства особенно важны для металлургических предприятий, которые расположены далеко от горно-обогатительных комбинатов.

В итоге окатыши могут переносить длительную транспортировку и долго храниться. Эти свойства особенно важны для металлургических предприятий, которые расположены далеко от горно-обогатительных комбинатов.

Горнорудное производство

3.3.7.jpg

666,67 KB

3.3.8.jpg

1,01 MB

3.3.9.jpg

1,17 MB

3.3.6.jpg

1,42 MB

3.4.jpg

566,86 KB

3.3.jpg

1,43 MB

3.1.jpg

981,88 KB

3.3.1.jpg

887,21 KB

3.2.jpg

1,19 MB

3. 3.2.JPG

1,46 MB

3.3.3.JPG

825,9 KB

3.3.4.jpg

85,07 KB

3.3.5.JPG

1,13 MB

3.2.JPG

1,46 MB

3.3.3.JPG

825,9 KB

3.3.4.jpg

85,07 KB

3.3.5.JPG

1,13 MB

Интересное по теме

Диджитализация

Награды конкурса SAP Quality Awards 2019

Медицина

ИнГОК развивает инфраструктуру в селах Карповской громады

Диджитализация

Метинвест Диджитал стал IT-партнером Укртелекома

КСО

Метинвест отремонтирует дороги и школы в селах Червоненской громады

Как добывают железную руду. Стойленский ГОК, Белгородская область: chistoprudov — LiveJournal

Большой фоторепортаж про мой любимый горно-обогатительный комбинат, один из ведущих производителей железорудного сырья: на его долю приходится более 15% производства товарной руды в России. Съемки проводились в течение пяти лет и в сумме заняли более 25 дней. В этом репортаже выжат самый сок.

Съемки проводились в течение пяти лет и в сумме заняли более 25 дней. В этом репортаже выжат самый сок.Стойленский ГОК образован в 1961 году в городе Старый Оскол Белгородской области. Основная продукция комбината — железорудный концентрат и железная агломерационная руда для производства чугуна и стали.

Сегодня будет много фотографий, так что с модемами или роумингом лучше под кат не ходить 😉

1. Железные руды — это природные минеральные образования, содержащие железо и его соединения в таком объёме, когда промышленное извлечение железа из этих образований целесообразно. Сырье СГОК берет из Стойленского месторождения Курской магнитной аномалии. Со стороны подобные объекты выглядят как большинство производств — какие-то цеха, элеваторы и трубы.

2. Редко, когда на краю чаши карьера делают общественные смотровые площадки. В Стойленском ГОКе подойти к этой огромной воронке, диаметром по поверхности более 3 км и глубиной около 380 метров, можно только по пропускам и согласованиям. Со стороны и не скажешь, что в этой ямке спокойно поместятся небоскребы Москва-сити, и даже торчать не будут )

Со стороны и не скажешь, что в этой ямке спокойно поместятся небоскребы Москва-сити, и даже торчать не будут )

Увеличить изображение

3. Добычу ведут открытым способом. Для того, чтобы добраться до богатой руды и кварцитов горняки снимают и вывозят в отвалы десятки миллионов кубометров земли, глины, мела, и песка.

4. Рыхлые породы разрабатывают экскаваторами с «обратной лопатой» и драглайнами. «Обратные лопаты» выглядят как привычные ковши, только в карьере СГОКа они большие – 8 куб. м.

5. В таком ковше свободно разместятся 5-6 человек или 7-8 китайских человек.

6. Рыхлые породы, которые горняки называют вскрышей, перевозятся на отвалы железнодорожными составами. Еженедельно горизонты, на которых производится работа, изменяют свою форму. Из-за этого постоянно приходится перекладывать железнодорожные пути, сеть, переносить железнодорожные переезды и т.д.

7. Драглайн. Ковш на 40-метровой стреле выбрасывается вперед, затем канаты тянут его к экскаватору.

8. Под собственным весом ковш загребает в себя около десяти кубометров грунта за один бросок.

10. Машзал.

11. Машинисту нужна очень большая сноровка, чтобы выгрузить такой ковш в вагон, не повредив борта и не задев высоковольтную линию контактной сети локомотива.

12. Стрела экскаватора.

13. Железнодорожный состав с вагонами думпкарами (это самоопрокидывающиеся вагоны) вывозит вскрышу на отвалы.

14.

15.

16. На отвалах происходит обратная работа — вкрыша из вагонов складируется экскаватором в аккуратные холмы.

17. При этому рыхлые породы не просто сваливают в кучу, а складируют по-отдельности. На языке горняков такие склады называются техногенными месторождениями. Из них берут мел для производства цемента, глину — для производства керамзита, песок — для строительства, чернозем — для рекультивации земель.

18. Горы меловых отложений. Все это не что иное, как отложения доисторических морских обитателей — моллюсков, белемнитов, трилобитов и аммонитов. Около 80 – 100 миллионов лет назад на этом месте плескалось мелководное древнее море.

Около 80 – 100 миллионов лет назад на этом месте плескалось мелководное древнее море.

19. Одна из главных достопримечательностей Стойленского ГОКа — горно-вскрышной комплекс (ГВК) с ключевым агрегатом — шагающим роторным экскаватором KU-800. ГВК изготовили в Чехословакии, два года собирали в карьере СГОКа и запустили в работу в 1973 году.

20. С тех пор роторный экскаватор шагает вдоль бортов карьера и 11-метровым колесом срезает меловые отложения.

21. Высота экскаватора 54 метра, масса — 3 тысячи 350 тонн. Это сравнимо с весом 100 вагонов метро. Из такого количества металла можно было бы сделать 70 танков Т-90.

Увеличить изображение

22. Экскаватор опирается на поворотную платформу и передвигается с помощью «лыж», которые приводятся в действие гидроцилиндрами. Для работы этого монстра необходимо напряжение в 35 тысяч вольт.

23. Механик Иван Толмачев из тех людей, кто участвовал в пуске KU-800. Больше 40 лет назад, в 1972 году, сразу после окончания Губкинского горного техникума, Ивана Дмитриевича приняли помощником машиниста роторного экскаватора. Вот уж когда пришлось молодому специалисту побегать по лестничным галереям! Дело в том, что электрическая часть экскаватора оказалась далёкой от совершенства, поэтому не одну сотню ступеней нужно было преодолеть, пока найдешь причину отказа того или иного узла. Плюс к этому документы перевели с чешского не полностью. Чтобы вникнуть в схемы, над бумагами приходилось просиживать ночами, ведь к утру нужно было придумать, как устранить ту или иную неисправность.

Вот уж когда пришлось молодому специалисту побегать по лестничным галереям! Дело в том, что электрическая часть экскаватора оказалась далёкой от совершенства, поэтому не одну сотню ступеней нужно было преодолеть, пока найдешь причину отказа того или иного узла. Плюс к этому документы перевели с чешского не полностью. Чтобы вникнуть в схемы, над бумагами приходилось просиживать ночами, ведь к утру нужно было придумать, как устранить ту или иную неисправность.

24. Секрет долголетия KU-800 в его особом режиме работы. Дело в том, что, кроме плановых ремонтов в рабочем сезоне, зимой весь комплекс становится на капитальный ремонт и выполнение перестроек конвейерных линий. Три месяца ГВК готовят к новому сезону. За это время успевают привести в порядок все узлы и агрегаты.

25. Алексей Мартианов в кабине с видом на ротор экскаватора. Вращающееся трехэтажное колесо впечатляет. Вообще от путешествия по галереям KU-800 захватывает дух.

— У вас эти впечатления, наверное, уже немного притупились?

— Да, есть такое, конечно. Ведь с 1971 года работаю здесь.

Ведь с 1971 года работаю здесь.

— Так ведь в те годы этого экскаватора еще и не было?

— Была площадка, на которой его только монтировать начинали. Шел он сюда узлами, около трех лет собирали его шеф-монтажники чехи.

— По тем временам это невиданная техника была?

— Да, это четвертая машина, вышедшая с конвейера чехословацкого завода-изготовителя. Газетчики нас тогда прямо-таки атаковали. Даже в журнале «Наука и жизнь» про наш экскаватор писали.

26.

27. Висящие залы электрооборудованием и распредустройства служат противовесом стреле.

— Я, конечно, понимаю, что это шагающий экскаватор. Но до сих пор не могу представить, как такая «махина» может ходить фактически?

— Она очень хорошо ходит, хорошо разворачивается. Шаг в два с половиной метра занимает всего полторы минуты. Вот, под рукой, пульт управления шагами: лыжи, база, стоп, поворот экскаватора. Через неделю мы готовимся поменять место дислокации, в обратную сторону пойдем, туда, где конвейер строится.

28. О своем экскаваторе Алексей Мартианов, бригадир машинистов ГВК рассказывает с любовью, как об одушевленном предмете. Говорит, что в этом ему нечего стесняться: каждый из его экипажа также относится к своей машине. Более того, как о живом начинают отзываться и специалисты чешского завода-изготовителя, курирующие крупные ремонты экскаватора.

29. Только на верхней площадке экскаватора, в сорока метрах от земли, ощущаешь его истинные размеры. Кажется, что в лестничных галереях можно заблудиться, а ведь в этих хитросплетениях металла и кабельных коммуникаций есть еще рабочие и машинные отделения, зал с электрооборудованием, распредустройства, отсеки гидравлических агрегатов шагания, поворота, устройства подъёма и выдвижения роторной стрелы, грузоподъемные краны, конвейеры.

При всей металло- и энергоемкости экскаватора в его экипаже работает всего 6 человек.

30.

31. Узкие железные лесенки местами с подвижными ступенями опутывают экскаватор, как лесные тропинки. Бесконечные реки проводов пронизывают экскаватор вдоль и поперек.

Бесконечные реки проводов пронизывают экскаватор вдоль и поперек.

32. — Как вы им управляете? Есть ли какие-нибудь свои секреты? Вот придет, к примеру, новый человек, через сколько месяцев его можно будет посадить сюда, в это кресло?

— Это не месяцы, это годы. Научиться в кабине работать, врезаться, шагать — это одно, а машину чувствовать — совсем другое. Ведь расстояние от меня до машиниста погрузочной стрелы 170 метров, и мы должны хорошо слышать и видеть друг друга. Не знаю чем, наверное, спиной чувствовать. Есть здесь, конечно, и громкая связь. Меня слышат все пятеро машинистов. И я их слышу. Знать нужно еще и электросхемы, устройство этой огромной машины. Кто осваивается быстро, а кто только через десять лет становится машинистом.

33. Конструкция KU-800 и сейчас удивляет инженерными решениями. В первую очередь, оптимальными расчетами несущих узлов и деталей. Достаточно сказать, что экскаваторы, аналогичные по производительности чешскому KU-800, имеют значительно большие размеры и массу, они до полутора раз тяжелее.

34. Срезанный ротором мел по системе конвейеров проезжает около 7 километров и с помощью отвалообразователя складируется в меловые горы.

35. За год в отвалы отправляют такой объем мела, которого хватило бы, чтоб насыпать двухполосную дорогу высотой 1 метр и длиной 500 километров.

36. Машинист погрузочной стрелы. Всего на отвалообразователе работает смена из 4 человек.

37. Отвалообразователь — уменьшенная копия KU-800 за исключением отсутствия роторного колеса. Экскаватор наоборот.

38.

39.

40. Сейчас основной полезный минерал в карьере Стойленского ГОКа — это железистые кварциты. Железа в них от 20 до 45%. Те камни, где железа больше 30% активно реагируют на магнит. Этим трюком горняки часто вызывают удивление у гостей: «Как это — обычные с виду камни, и вдруг притягиваются магнитом?»

41. Богатой железной руды в карьере Стойленского ГОКа уже мало. Она покрывала не очень толстым слоем кварциты и её почти выработали. Поэтому кварциты теперь главное железорудное сырье.

Поэтому кварциты теперь главное железорудное сырье.

42.

43. Чтобы добыть кварциты, их вначале взрывают. Для этого бурят сеть скважин и заливают в них взрывчатку.

44. Глубина скважин достигает 17 метров.

45.

46. В год Стойленский ГОК проводит до 20 взрывов горной породы. При этом масса взрывчатки, использованной при одном взрыве, может достигать 1000 тонн. Чтобы при этом не получилось сейсмического удара, взрывчатое вещество подрывают волной от скважины к скважине с задержкой в доли секунды.

47. Бадабум!

48.

49.

50. Раздробленную взрывом руду большие экскаваторы перегружают в автосамосвалы. В карьере СГОКа работают около 30 БелАЗов грузоподъемностью по 136 тонн.

51.

52. 136-тонный Белаз заполняется с горочкой за 5-6 оборотов экскаватора.

53.

54.

55. Вжжжж!

56.

57.

58.

Увеличить изображение

59.

60. Гусеница размером с человека.

61.

62.

63.

64. Дмитрий, водитель Белаза, говорит, что управлять этим «слоником» не сложнее Шестерки жигулей.

65. Но права нужно получать отдельно. Главное — чувствовать габариты и никогда не забывать, с каким весом работаешь.

66.

67.

68.

69.

70.

71.

72.

73. Я в расфокусе трехлетней давности. Еще не похудевший )

74.

75.

76. Белазы перевозят руду на перегрузочные склады в средней части карьера, где уже другие экскаваторы перегружают её в вагоны думпкары.

77.

78.

79.

80. Экскаватор и его оператор.

81. Загруженные составы из 11 вагонов отправляются на обогатительную фабрику. Электровозам приходится потрудиться, потому что везти по восходящему серпантину 1150 тонн руды – дело нелегкое.

82. Груженые на подъем и пустые на спуск.

83.

84.

85. На обогатительной фабрике руду выгружают в устья огромных дробилок.

86. Здесь становится понятно, почему для перевозки используют думпкары. Если бы вагоны не опрокидывались сами – разгружать их было бы непростой задачей.

87. В процессе обогащения руда проходит несколько этапов дробления. На каждом из них она становится все мельче.

88. Цель процесса — получить руду, истертую почти в мелкий песок.

89. Из этой измельченной массы кварцитов с помощью магнитных сепараторов отбирают магнитную составляющую.

90.

91.

92. Таким образом получают железорудный концентрат с содержанием железа 65 – 66%. Все, что не примагнитилось к сепараторам, горняки называют пустой породой или хвостами.

93.

94. Хвосты смешивают с водой и перекачивают в специальные водоемы — хвостохранилища.

95. На самом деле в хвостах тоже содержится железо, только в немагнитном состоянии. Извлекать его на данном этапе развития технологии — нерентабельно. Кроме того, в хвостах есть золото и другие ценные элементы, которые также не извлекают из-за их небольшого содержания.

96. Но при этом хвостохранилища считают техногенными месторождениями, потому что, возможно, в будущем из них научатся добывать ценные элементы. Чтобы с хвостохранилищ не поднималась ветром пыль, которая вызывает гнев экологов и местных жителей, хвосты постоянно поливают дождиком с радугой. Благо воды из карьера — завались!

97. Чтобы карьер не затопило водой, на глубине около 200 метров под землей пробита опоясывающая сеть штреков дренажной шахты.

98.

99. Из штреков, общая протяженность которых около 40 километров, вверх, в карьер пробурены скважины, которые перехватывают грунтовые воды.

100.

101.

102. По штрекам шахты вода стекает в водосборники и большими насосами откачивается на поверхность.

103.

104.

105. Каждый час из дренажной шахты Стойленского ГОКа откачивают 4 500 кубометров воды. Это равно объему 75 железнодорожных цистерн.

106.

107.

108. Сейчас на Стойленском ГОКе завершается строительство фабрики окомкования. На этой фабрике из железорудного концентрата будут делать обожженные окатыши, чтобы из них выплавлять чугун на Новолипецком металлургическом комбинате.

109.

110. Проектная мощность фабрики 6 миллионов тонн окатышей в год. Это примерно тот объем, который Группа НЛМК, в которую входит СГОК, вынуждена сейчас покупать у сторонних производителей. Стойленские окатыши позволят сделать производство чугуна более эффективным.

111.

112. Будущая дымовая труба.

113.

114. Пока готовая продукция комбината выглядит так. Кажется, что вагоны заполнены не полностью, что не рационально. Но на деле — это их максимальная грузоподъемность. Не стоит забывать, что это не чернозем какой-то, а тяжелый металл.

Не стоит забывать, что это не чернозем какой-то, а тяжелый металл.

115. Вот уже пошла 115-я фотография, а я еще столько всего интересного не показал и не рассказал )

116. Техника, роботы, насосы — все это прекрасно. Но самое главное в металлургии — это люди.

117. Огромное спасибо за помощь в работе пресс-службе Стойленского ГОКа и отдельно Николаю Засолоцкому! Надеюсь, что в этом году я снова к вам заеду 😉

Большое спасибо за внимание и терпение!

Фотографы: Дмитрий Чистопрудов и Николай Рыков, фотоагентство Vostok. По вопросам проведения съемок пишите на электронную почту [email protected]

Руда

Руда — это месторождение в земной коре одного или нескольких ценных минералов. Наиболее ценные рудные месторождения содержат металлы, имеющие решающее значение для промышленности и торговли, такие как медь, золото и железо.

Медная руда добывается для различных промышленных целей. Медь, отличный проводник электричества, используется в качестве электрического провода. Медь также используется в строительстве. Это обычный материал для труб и сантехники.

Медь также используется в строительстве. Это обычный материал для труб и сантехники.

Как и медь, золото также добывается для промышленности. Например, космические шлемы покрыты тонким слоем золота, чтобы защитить глаза космонавта от вредного солнечного излучения. Однако большая часть золота используется для создания ювелирных изделий. На протяжении тысячелетий золотую руду добывали как основу валюты или денег. Большинство стран перестали оценивать свои деньги по золотому стандарту в двадцатом веке.

Железную руду добывали тысячи лет. Железо, второй по распространенности металл на Земле, является основным компонентом стали. Сталь — это прочный и ценный строительный материал. Железо используется во всем: от стекла до удобрений и твердотопливных ускорителей, когда-то использовавшихся для космических челноков, покидающих атмосферу Земли.

Металлы часто связаны с определенными рудами. Например, алюминий обычно содержится в руде, называемой бокситом. Алюминий, содержащийся в бокситах, используется в таре, косметике и лекарствах.

Плавка и электролиз

Когда горняки находят горную породу, содержащую минеральную руду, они сначала извлекают ее из земли. Это может быть огромный процесс, иногда вытесняющий миллионы тонн грязи. Затем скала дробится мощной техникой.

Металл извлекают из дробленой руды одним из двух основных способов: плавлением или электролизом.

При плавке используется тепло для отделения ценного металла от остальной руды. Для плавки обычно требуется восстановитель или другое химическое вещество, чтобы отделить металл от руды. В первых плавильнях восстановителем был углерод в форме древесного угля. Древесный уголь, сжигаемый с гематитовой рудой, например, плавит железо.

Электролиз отделяет металл от руды с помощью кислоты и электричества. Алюминий, который горит при очень высокой температуре, извлекается из бокситов электролизом. Боксит помещают в бассейн с кислотой, и через бассейн пропускают электрический ток. Электроны в токе присоединяются к кислороду и водороду, другим элементам в боксите, оставляя алюминий.

Ore Genesis

Земля содержит ограниченное количество руды. По оценкам, генезис руды, процесс создания месторождения руды, занимает миллионы лет. Различают три основных типа рудогенеза: внутренние процессы, гидротермальные процессы и поверхностные процессы.

Руда может накапливаться в результате геологической активности, например, когда вулканы выносят руду из глубин планеты на поверхность. Это называется внутренним процессом. Руда также может накапливаться, когда морская вода циркулирует через трещины в земной коре и откладывает минералы в районах вокруг гидротермальных источников. Это называется гидротермальным процессом. Наконец, руда может накапливаться в результате процессов, происходящих на поверхности Земли, таких как эрозия. Этот тип рудогенеза называется поверхностным процессом.

Руда также может падать на Землю в виде каменистых обломков из других частей Солнечной системы. Эти обломки, попадающие в атмосферу в виде падающих звезд, называются метеоритами. Многие метеориты содержат большое количество железной руды.

Многие метеориты содержат большое количество железной руды.

Руда — невозобновляемый ресурс. Поскольку современное общество так сильно зависит от металлической руды для промышленности и инфраструктуры, горняки должны постоянно искать новые месторождения руды. Горнодобывающие компании исследовали все континенты, а также дно океана в поисках ценной руды. Этот дефицит вносит свой вклад в стоимость руды.

Краткий факт

Алюминий

Алюминий очень редко встречается в чистом металлическом виде и не может быть переплавлен. До двадцатого века алюминий часто был более ценным, чем золото.

Краткий факт

Эврика!

Крупнейшим источником золота является месторождение руды, расположенное в бассейне Витватерсранд в Южной Африке. Примерно 40 процентов золотой руды, добываемой на Земле, добыто там. Неисчислимое количество золота все еще остается скрытым в бассейне.

Краткий факт

Все, что блестит

Большая часть золотой руды, добытой на Земле, более 80 процентов становится ювелирными изделиями. Небольшой процент этого идет на электронное оборудование, монеты и зубные пломбы.

Небольшой процент этого идет на электронное оборудование, монеты и зубные пломбы.

Краткий факт

Производство стали

Производство железной руды часто используется как показатель экономического здоровья страны. В течение многих лет Китай производил больше всего железной руды из всех стран на Земле.

Рабочие листы и раздаточные материалы

Геологическая служба США: Статистика и информация по железной руде

Процесс добычи – OceanaGold

Процесс добычи на Макраэсе цикличен и следует циклу разведки, добычи, переработки, восстановления и закрытия. С 30-летней историей развития, охватывающей колебания цен на золото, есть множество примеров того, как область была разведана, добыта, обработана и рекультивирована только для того, чтобы снова быть разведанной, добытой, обработанной и рекультивированной через 10–20 лет.

В следующих разделах описывается цикл горных работ на Макраэсе, дается некоторое представление об уникальном подходе к работе и о том, что отличает его от других рудников по всему миру.

Геологоразведка

Разведка полезных ископаемых начинается с разведки на начальном этапе, чтобы определить, существуют ли полезные ископаемые или простирается ли известная область минеральных ресурсов за свои известные границы. Широкомасштабное структурное картирование и геохимическое опробование используются для определения областей интереса, содержащих аномальное золото или другие интересующие металлы, и помогает определить зону потенциальных полезных ископаемых. Области или зоны интереса подвергаются более глубокому исследованию с помощью подробного структурного картирования, целевых геохимических проб (например, проб почвы) и геофизики, чтобы лучше определить конкретные целевые области.

Если получены положительные результаты, геологоразведочные работы переходят в начальную фазу бурения. Бурение включает перехват потенциального рудного тела в разных точках интересующей зоны. Это дает образцы породы, чтобы помочь сделать разумные выводы о потенциальных ресурсах в целевой области. Информация о бурении используется для количественной оценки первоначальных результатов разведки и определения размера и масштаба потенциального ресурса. Если имеется достаточно информации, это может быть определено как предполагаемый ресурс, первый из трех уровней достоверности, необходимых для составления завершенного плана горных работ.

Информация о бурении используется для количественной оценки первоначальных результатов разведки и определения размера и масштаба потенциального ресурса. Если имеется достаточно информации, это может быть определено как предполагаемый ресурс, первый из трех уровней достоверности, необходимых для составления завершенного плана горных работ.

Чтобы повысить достоверность минеральных ресурсов, используется уплотняющее бурение, чтобы определить, является ли ресурс непрерывным между широкими интервалами. Образцы отправляются в лабораторию, где они анализируются для определения количества золота в целевом объеме породы. Эти результаты затем используются для создания оценки минеральных ресурсов, которая дополнительно определяет уровни уверенности в минеральных ресурсах. Следующие уровни уверенности в минеральном ресурсе определяются как указанный и измеренный ресурс соответственно. Оценка ресурсов будет содержать все уровни определения ресурсов, предполагаемые, указанные и измеренные. Измеряемые ресурсы имеют самый высокий уровень достоверности и являются предпочтительными.

По завершении подсчета ресурсов с высоким уровнем выявленных и измеренных минеральных ресурсов подсчет ресурсов передается горнякам для разработки плана добычи (открытым или подземным способом) и оценки экономической целесообразности полезное ископаемое. Если добыча ресурса экономически выгодна, он будет продвигаться по циклу добычи.

Разведка продолжается на каждом этапе активного цикла добычи и используется при расширении или возврате к известным ресурсам. Продолжение разработки и снижения риска потенциальных ресурсов помогает продлить срок службы действующего рудника.

Горное дело

Открытое горное дело

Результаты разведочного бурения затем используются для разработки того, что мы называем моделью ресурсов. Это дает нам информацию, необходимую для определения места добычи. Высокие широкие ступени, называемые уступами, бурятся для определения руды (породы, содержащей золото) и пустой породы (породы, не содержащей экономически выгодных количеств золота), а затем территория подвергается взрывным работам. Это разрушает камень и облегчает его транспортировку. Участки руды и отходов размечаются, и парк экскаваторов и самосвалов разрабатывает каждый участок отдельно. Пустая порода транспортируется в штабель пустой породы, который реабилитируется или используется для стабилизации и заполнения ранее отработанных участков. Золотосодержащая руда транспортируется на склады, готовая к переработке.

Это разрушает камень и облегчает его транспортировку. Участки руды и отходов размечаются, и парк экскаваторов и самосвалов разрабатывает каждый участок отдельно. Пустая порода транспортируется в штабель пустой породы, который реабилитируется или используется для стабилизации и заполнения ранее отработанных участков. Золотосодержащая руда транспортируется на склады, готовая к переработке.

Низкосортная руда, найденная в Макраэсе, привлекла инвестиции в новые и инновационные технологии и инженерное дело, что сделало работу более эффективной. Низкие удельные затраты по-прежнему важны для предприятия Macraes, так как соотношение между количеством добытой руды и количеством вынутой пустой породы составляет 1:10 (также известное как коэффициент вскрыши). Таким образом, чтобы представить это в перспективе, для получения одного-двух граммов золота при добыче открытым способом необходимо переместить 11 тонн породы.

Подземная добыча

Перед разработкой подземного рудника необходимо провести серию разведочного бурения и детальных исследований, чтобы определить, является ли это экономически выгодным. Подробные исследования включают предварительное исследование (шесть месяцев), предварительное технико-экономическое обоснование (12 месяцев) и технико-экономическое обоснование (12 месяцев).

Подробные исследования включают предварительное исследование (шесть месяцев), предварительное технико-экономическое обоснование (12 месяцев) и технико-экономическое обоснование (12 месяцев).

После того, как область добычи полностью определена, вход в портал вырезается и устанавливается наземная инфраструктура (до шести месяцев). Затем для достижения руды (от двух месяцев до нескольких лет) разрабатывается длинный туннель, называемый снижением, возвратным воздуховодом и разветвленными боковыми проходами. Нормальные боковые циклы разработки и добычи руды начинаются после того, как будет проложен основной тоннель.

Уплотняющее бурение используется для дальнейшего определения положения рудного тела с более высоким разрешением и повышения точности и разрешения геологической модели, на которой основан проект шахты. Контрольное бурение и отработка (добыча руды) проводятся по боковым проходкам. Это обеспечивает образцы материала, используемые для определения точного качества и природы руды.

Цикл разработки бурение , взрывные работы , заболачивание и наземная поддержка используется для разработки туннелей. Взрывные работы необходимы для фрагментации (разрушения) породы перед выемкой (выемкой породы) низкопрофильными экскаваторами, называемыми болотниками. Как только начинается добыча в забое, используются дистанционно управляемые боггеры, чтобы исключить воздействие на операторов камнепадов и других опасностей. Грузовики вывозят материал на поверхность, откуда он транспортируется на площадку ROM (ход шахты/мельницы), предназначенную для мельницы. Экскаватор удаляет всю остаточную сталь или взрывчатые вещества, прежде чем они будут отправлены на мельницу для обработки.

Обработка

Золото на Макраесе известно как «упорная руда», что означает, что оно очень тонкое и устойчиво к типичному процессу цианирования, характерному для большинства предприятий по переработке золота. Этот упорный характер руды приводил к неэффективности извлечения золота из руды в прошлом. Теперь руда проходит трехэтапный цикл обработки, чтобы обеспечить экономичное извлечение золота из руды.

Этот упорный характер руды приводил к неэффективности извлечения золота из руды в прошлом. Теперь руда проходит трехэтапный цикл обработки, чтобы обеспечить экономичное извлечение золота из руды.

Стадия 1: Дробление и измельчение

Руда, складируемая из подземных и открытых карьеров, подается в дробилку первичного дробления на обогатительной фабрике. Челюсти внутри раздавливают породу, чтобы она прошла через 125-миллиметровую щель внизу. Затем щебень отправляется на мельницу. Когда мельница вращается, стальные шарики внутри приподнимаются над стенками мельницы и падают на скалу, раздавливая и измельчая ее еще больше. В то же время закачивается вода, чтобы превратить щебень в суспензию. Шлам перекачивается в первичные циклоны (используемые для сортировки материала). Более грубый материал падает на дно и возвращается в цикл дробления/измельчения, в то время как более легкий материал поднимается вверх и проталкивается на следующую ступень.

Стадия 2: Флотация и окисление

Флотационные ячейки – первая возможность отделить золотосодержащую руду от пустой породы. Основным материалом, добываемым на Макраесе, является сульфидная руда (содержащая частицы золота). SIBX (изобутилксантогенат натрия) закачивается в суспензию и заставляет частицы золота связываться с серой внутри породы. Воздух используется для перемешивания суспензии и переноса связанной золотом серы через верхнюю часть резервуаров на следующую ступень. Этот процесс повторяется, чтобы сконцентрировать золотосодержащую руду и отделить ее от пустой породы (увеличив качество руды). Флотационные установки улавливают 70% золота, собранного на Макраесе, а первичные грубые установки собирают остальные 30%. Шлам, не содержащий золота, нейтрализуется и направляется в хвостохранилище. Концентрат сгущается и затем подается в автоклав, чтобы разрушить связи между серой и золотом, имитируя естественное окисление. Золото выделяется в результате реакции между кислородом и серой под давлением. После начала реакции свежая суспензия подается в автоклав, а окисленная суспензия выгружается на следующую стадию цикла.

Основным материалом, добываемым на Макраесе, является сульфидная руда (содержащая частицы золота). SIBX (изобутилксантогенат натрия) закачивается в суспензию и заставляет частицы золота связываться с серой внутри породы. Воздух используется для перемешивания суспензии и переноса связанной золотом серы через верхнюю часть резервуаров на следующую ступень. Этот процесс повторяется, чтобы сконцентрировать золотосодержащую руду и отделить ее от пустой породы (увеличив качество руды). Флотационные установки улавливают 70% золота, собранного на Макраесе, а первичные грубые установки собирают остальные 30%. Шлам, не содержащий золота, нейтрализуется и направляется в хвостохранилище. Концентрат сгущается и затем подается в автоклав, чтобы разрушить связи между серой и золотом, имитируя естественное окисление. Золото выделяется в результате реакции между кислородом и серой под давлением. После начала реакции свежая суспензия подается в автоклав, а окисленная суспензия выгружается на следующую стадию цикла.

Стадия 3: Выщелачивание и адсорбция

Окисленная пульпа поступает в цикл угольного выщелачивания для растворения золота из породы. Он проходит через серию резервуаров с гравитационной подачей, заполненных цианистым натрием, с более высокими концентрациями вначале и более слабыми в конце линии. Цианид натрия выщелачивает золото из горных пород, превращая его в жидкость. Для того, чтобы частица породы прошла через резервуары, может потребоваться от трех до четырех дней. К тому времени, когда частица породы достигнет последнего резервуара, 9Извлечено 8,5% золота. В то же время активированный уголь (кокосовая шелуха) перекачивается вверх по течению через систему резервуаров для улавливания выщелоченного жидкого золота. После заполнения золотом уголь направляется в колонну десорбции золота, предназначенную для вымывания золота из углерода. Когда этот процесс завершен, остается только элюат, содержащий горячую воду, раствор золота, цианид и едкий натр. Элюат транспортируется в комнату с золотом и гальванически наносится на катоды, обернутые стальной ватой. Затем стальную вату плавят в печи, в результате чего золото опускается на дно, а оставшиеся отходы (шлак) поднимаются наверх. Когда слиток выливается, шлак выливается, а затем золото, в результате чего шлак выливается из формы, оставляя золото. Берется образец, который отправляется в Пертский монетный двор для определения качества, после чего золотой слиток извлекается и очищается. Его взвешивают и нумеруют перед отправкой на монетный двор в Перте.

Затем стальную вату плавят в печи, в результате чего золото опускается на дно, а оставшиеся отходы (шлак) поднимаются наверх. Когда слиток выливается, шлак выливается, а затем золото, в результате чего шлак выливается из формы, оставляя золото. Берется образец, который отправляется в Пертский монетный двор для определения качества, после чего золотой слиток извлекается и очищается. Его взвешивают и нумеруют перед отправкой на монетный двор в Перте.

Восстановление и закрытие

Восстановление и закрытие рудника завершают цикл добычи. Понимание того, что добыча полезных ископаемых является лишь временным видом землепользования и что у нашего сообщества (то есть у местного фермерского сообщества, тангата венуа и регулирующего совета) есть ожидания относительно того, как шахта будет закрыта, а земля будет передана для будущего землепользования, является ключевым моментом. водитель для принятия решений по закрытию и восстановлению шахты. Таким образом, закрытие и реабилитация являются неотъемлемыми аспектами процесса проектирования рудника на месторождении Макраес. Включение аспектов закрытия и реабилитации на ранних стадиях процесса проектирования рудника позволяет избежать значительного воздействия на окружающую среду, например, обратной засыпки открытых карьеров вместо создания новых штабелей пустой породы и, таким образом, ограничения воздействия рудника на окружающую среду.

Включение аспектов закрытия и реабилитации на ранних стадиях процесса проектирования рудника позволяет избежать значительного воздействия на окружающую среду, например, обратной засыпки открытых карьеров вместо создания новых штабелей пустой породы и, таким образом, ограничения воздействия рудника на окружающую среду.

Ключевым моментом принятия решения на раннем этапе проектирования шахты является решение о том, каким будет окончательное использование разрушенной земли. За 30 лет операции Macraes были исследованы различные виды землепользования, в том числе демонстрация артефактов наследия и создание пешеходных дорожек на заболоченных территориях. Однако доминирующей темой было возвращение большей части земли в обширные сельскохозяйственные угодья для овец и коров. С тех пор были предприняты значительные усилия по восстановлению заминированных территорий для создания продуктивных сельскохозяйственных угодий.

Реабилитация

Реабилитация – это не только практика окончательного землепользования после закрытия, но и помощь в минимизации других воздействий от разработки месторождений. К ним относятся воздействия эрозии и потери наносов, когда растительность и почва нарушены, а также воздействие на землю в более широком ландшафте. Там, где это возможно, реабилитация проводится постепенно (т. е. по мере развития горных работ, чтобы ограничить степень и продолжительность этих воздействий).

К ним относятся воздействия эрозии и потери наносов, когда растительность и почва нарушены, а также воздействие на землю в более широком ландшафте. Там, где это возможно, реабилитация проводится постепенно (т. е. по мере развития горных работ, чтобы ограничить степень и продолжительность этих воздействий).

Во время планирования и проектирования горных работ, а также до начала разработки проводится оценка, которая включает текущую стоимость земли, подлежащей освоению (т. е. пастбищную и экологическую ценность). Исходя из этого, принимается решение о предлагаемом конечном использовании земли для участка после добычи. Оценка также исследует, какие реабилитационные материалы доступны и что требуется для удовлетворения конечного использования земли. Реабилитационные материалы обычно включают окисленный сланец (также известный как «бурая порода»), который используется в качестве подпочвенного и верхнего слоя почвы. После определения объемов реабилитационных материалов разрабатываются склады для вскрытия или удаления этих материалов до начала выемки пустой породы.

Там, где подготовлены участки на штабелях пустой породы или других нарушенных землях, бурая порода и верхний слой почвы могут размещаться непосредственно без необходимости складирования. Это особенно важно при обработке верхнего слоя почвы, поскольку обеспечивает сохранение общего плодородия почвы. Восстановление растительности на нарушенных участках следует за укладкой верхнего слоя почвы. Тип растений, используемых для восстановления растительности, зависит от конечного предполагаемого использования территории. Исторически сложилось так, что в операции Macraes использовалась смесь семян пастбищных видов, используемых в данной местности.

Кроме того, осуществляется планирование реабилитации, в ходе которого оценивается влияние разработки рудника на ландшафт. Эта оценка включает визуальные эффекты во время добычи, после добычи и после реабилитации. Чтобы ограничить влияние ландшафта после добычи, штабели пустых пород формируют таким образом, чтобы они гармонировали с окружающим ландшафтом.