видео-инструкция по монтажу своими руками, особенности изготовления технического, обычного, перфорированного материала, плит, оборудования для производства, из чего, цена, фото

Статьи

Тема этой статьи — изготовление фанеры. Мы познакомимся с полным циклом ее производства — от окорки древесных стволов, до отгрузки готового материала на склад. Кроме того, мы выясним, можно ли производить фанеру в домашних условиях.

Одна из стадий производства — подача бревен в лущильный станок.

Производственный цикл

Он состоит из нескольких этапов:

| Этап | Работы |

| 1 | Окорка и разделка ствола на бревна одинаковой длины |

| 2 | Оцилиндровка бревна и лущение шпона |

| 3 | Нарезка шпона на листы и прохождение ими клеевальцов |

| 4 | Склейка листов в прессе |

| 5 | Обрезка краев |

| 6 | Сортировка по качеству поверхности и кромок |

| 7 | Отгрузка на склад |

На некоторых этапах стоит остановиться чуть подробнее.

Подготовка бревен

Из чего делается фанера при полном цикле производства?

- Из стволов хвойных и лиственных деревьев;

- Из связующего — клеев на основе искусственных смол.

Наиболее типичный материал фанеры — сосна и береза. Несколько реже применяются пихта, лиственница, кедр, ель, тополь, ольха, липа, осина и бук.

Обратите внимание: хвойная и лиственная фанера заметно различается механической прочностью и производится по разным ГОСТ — 3919.1-96 и 3919.2-96 соответственно.

Спиленные и лишенные сучьев бревна окоряются (очищаются от коры) и нарезаются вручную или на торцовочном станке на отрезки одинаковой длины. В зимнее время стволы предварительно выдерживаются в ванне с теплой водой для придания замерзшей древесине необходимой пластичности.

Окорка ствола.

Оцилиндровка и лущение

Как правило, эти две операции выполняются на одном станке. Вначале заготовке придается цилиндрическая форма; затем с нее по сужающейся спирали снимается слой древесины толщиной около миллиметра. Оставшийся черенок в производстве не используется.

Оставшийся черенок в производстве не используется.

Нарезка на листы

Она сопровождается сортировкой материала. Дефектные участки листов вырезаются; полосы небольшой (менее 1,5 м) ширины могут быть использованы для склейки в целый лист.

Нарезка шпона на листы и первичная сортировка.

Затем шпон проходит клеевальцы, где он промазывается связующим.

Справка: в производстве фанеры ФК используется карбамидоформальдегидная смола.

Так называемая техническая фанера ФСФ склеивается фенолформальдегидными смолами, что позволяет отнести это производство к категории вредных.

Сушка в прессе

Для сушки листов используется гидравлический пресс с прогревом плит перегретым паром. Типичная температура сушки около 200 градусов. Продолжительность этой части цикла составляет от 30 минут до 2 часов в зависимости от толщины листа.

Сушка осуществляется при интенсивной принудительной вентиляции помещения: как уже говорилось, формальдегиды отнюдь не полезны для здоровья.

Выгрузка из пресса.

Обрезка

Просушенный лист представляет собой неопрятный сэндвич с неровными кромками. Чтобы превратиться в готовое для продажи изделие, он проходит обрезку на распиловочном станке.

Обратите внимание: согласно требованиям ГОСТ, кромки листа должны быть строго перпендикулярны друг другу.

Косина может составлять не более 2 мм на погонный метр.

Сортировка

Качество фанеры определяется визуально и, в зависимости от внешнего вида поверхности, позволяет отнести ее к одному из сортов — от элитного до четвертого.

К основным дефектам относятся:

- Живые и выпадающие сучки;

- Разошедшиеся и неразошедшиеся трещины;

- Здоровые и болезненные изменения цвета.

Цена листа в зависимости от сорта может различаться в два раза и более.

Особо стоит отметить два факта:

- Для материала сорта Е (Элита) недопустимы даже резкие переходы цвета и существенные изменения структуры поверхностного слоя шпона;

Фото позволяет оценить разницу между элитным и прочими сортами.

- Расслоение шпона сразу отправляет лист в брак вне зависимости от сорта.

Складирование

Установленная вертикально или под наклоном фанерная плита способна деформироваться под собственным весом благодаря текучести связывающих слои шпона смол.

Кроме того: ферментация может изменить цвет верхнего слоя на ярком солнечном свету.

Именно поэтому содержащаяся в отечественных стандартах инструкция по складированию листов предписывает хранить их строго определенным образом:

- в закрытом помещении с постоянной влажностью;

- защищенными от прямых солнечных лучей;

- в горизонтальном положении, уложенными на поддоны или подкладки.

Складирование материала.

Особый случай

Чтобы избежать путаницы в терминологии, стоит объяснить одну тонкость. Вопреки названию, перфорированная фанера не имеет к слоистому материалу из шпона никакого отношения.

Так называется лист ХДФ (древесноволокнистая плита высокой плотности, она же — прессованный оргалит) с проделанными в нем через равные промежутки отверстиями. Материал используется при оформлении витрин, в качестве филенок шкафных и внутренних дверей и т.д.

Материал используется при оформлении витрин, в качестве филенок шкафных и внутренних дверей и т.д.

Перфорированный ХДФ.

Очумелые ручки

Может ли обычная фанера производиться в условиях небольшой частной мастерской? По полному циклу — едва ли, слишком габаритное оборудование требуется для распаривания, окорки стволов и лущения шпона. А вот склеивать шпон в готовые листы в домашних условиях вполне возможно.

Зачем это нужно? Например, для производства так называемой инженерной паркетной доски, состоящей из фанеры ФК с наклеенным на нее слоем шпона из древесины твердых пород.

Самый очевидный способ наладить кустарное производство — купить клеевальцы и пресс, благо оборудование для производства фанеры б у вполне доступно по стоимости. Однако если фанера своими руками будет производиться не на продажу, а исключительно ради ремонта в собственном доме, оно просто не окупится.

План «Б» состоит в холодной склейке шпона с готовым фанерным листом:

Оклейка фанеры шпоном благородных пород.

- И уложенный на ровное основание лист, и тыльная сторона шпона промазываются клеем ПВА;

- Шпон укладывается на поверхность листа и разглаживается;

- Заготовка придавливается листом толстой (22 — 27 мм) фанеры и пригружается весом 300 — 400 кг, максимально равномерно распределенным по всей поверхности.

Полная просушка клея займет около суток. По прошествии этого времени лист нарезается на доски нужного размера на обычной стационарной циркулярке. Затем фрезерный станок или ручной фрезер для дерева с направляющей используется для снятия фаски глубиной около миллиметра.

Внешний вид получившегося материала не уступит покупному паркету.

Обратите внимание: по понятным причинам изготовленный таким образом паркет можно укладывать только на клей.

В отсутствие кликовых замков о плавающей укладке речь не идет.

Заключение

Надеемся, что наш материал покажется уважаемому читателю достаточно познавательным. Обсудить его можно в комментариях, а видео в этой статье предложит дополнительную тематическую информацию. Успехов!

Обсудить его можно в комментариях, а видео в этой статье предложит дополнительную тематическую информацию. Успехов!

Как согнуть фанеру – пошаговая инструкция и видео

Как согнуть фанеру правильно, нужно рассчитывать с точностью до каждого имеющего слоя.

Особенности и виды работ

Содержание

- 1 Особенности и виды работ

- 2 Сложная конструкция

- 3 Большие листы фанеры

- 4 Рекомендации профессионалов

Важными являются некоторые особенности для данной процедуры:

- Чем меньше толщина фанеры, тем легче становится с ней работать.

- Первоначально слои шпона располагаются под различными углами по отношению друг к другу, чтобы увеличивалась стойкость материала к подверганию изгибам;

- На уровне условий в мастерских и специальных цехах изгибы и нужная кривизна могут достигаться достаточно легко: детали почти пропитывают паром, после чего подлежит воздействию своеобразных тисков, которые способствуют выгибанию ее до необходимого радиуса.

Обратите внимание! Пропитку деталей фанеры возможно осуществлять в домашних условиях. Для этого необходимо использование посудины с кипящей водой и паром.

Возможен еще один способ выгиба фанерных листов при помощи утюга в режиме отпаривания. При этом учитываются такие детали:

- Дерево достаточно быстро может остывать, это имеет прямое отношение к фанере;

- Довольно сложно добиваться ровного нагревания всего листа, из-за этого данный вид изгиба подойдет только для небольших частей детали, что может быть полезным при производстве криволинейной поверхности предметов мебели или иных изделий небольших размеров.

Существует еще один способ, как согнуть фанеру в домашних условиях – в ванной с горячей водой.

Эта техника намного проще по исполнению, способствует выкладке нужных фрагментов в ванную или иную емкость больших размеров, оставив их в горячей воде на время около получаса. После таких процедур эффект гарантирован, потому как шпон древесины под влиянием воды и высокой температуры способен размягчиться без препятствий.

Важно! Листу фанеры свойственна вероятность расслоения материала при продолжительном времени контакта с горячей водой.

Возможное расслоение листа фанеры

Чтобы избежать подобных последствий, можно тщательно и внимательно следить за влиянием пара от горячей воды на материал. Для этого следует взять полоску фанеры нужной толщины и замочить ее в ванной. Далее проверять деталь через каждые пять минут на появление изгиба. Если через полчаса с момента начала процедуры фрагмент способен хорошо изгибаться, то именно данного отрезка времени достаточно для того, чтобы замочить весь рабочий материал.

Деталь в размягченном состоянии устанавливают на конкретное место и крепят при помощи саморезов, затем стоит оставить до состояния полного высыхания.

Таблица с временем обработки листов фанеры разной толщины

Сложная конструкция

При необходимости выполнения сложных комбинаций необходимо учитывать ряд особенностей данной процедуры. При этом многие моменты могут зависеть от углов сгиба. Если угол довольно таки маленький, придется проделать несколько процессов.

При этом многие моменты могут зависеть от углов сгиба. Если угол довольно таки маленький, придется проделать несколько процессов.

Материал нужно замочить, выгибать максимально, после чего оставить для абсолютного просыхания. Данную процедуру повторяют столько, сколько потребуется для приобретения элемента необходимой кривизны.

Выделяют несколько основных технологий по закреплению заготовочных элементов после процесса вымачивания. Для этого рассматривают такие особенности:

- Если не устанавливают заготовочные изделия сразу на определенном месте, то не обойтись без точного расчета, ровного изгиба и комбинированного варианта;

- Максимальным подходящим результатом может быть обеспечение, благодаря предварительно подготовленной болванки или шаблона;

- Фиксации на шаблонах с гарантией избавляют от нужды переделать или исправить элемент.

Речь пойдет конкретно о фиксации нужного элемента на шаблоне до полного просыхания. Делается сам шаблон довольно легко, а вариантов его изготовления тоже хватает. Один из них:

Один из них:

- Взять рейки из дерева, чтобы длина равнялась длине элемента;

- Из ДСП или деревянных деталей вырезать несколько кусочков, чаще используют в количестве от трех штук, это также зависит от размера листа фанеры, который подвергается сгибанию, затем укрепляют их с помощью реек;

- На готовом каркасе с помощью саморезов закрепляют фанерные слоенки и оставляют до момента высыхания полностью.

Большие листы фанеры

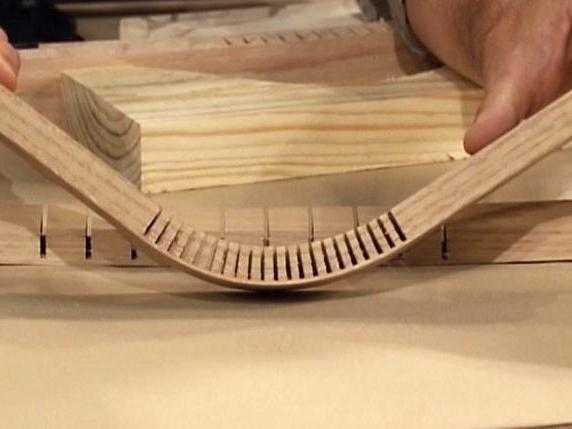

Лист фанеры большого размера не всегда имеется возможность обрабатывания паром. В данном случае советуют делать так называемые в строительстве пропилы, которые представлены в форме конусов, состоящих из полосок. При этом лучше использовать ручной фрезерный станок. Данные детали обычно выполнены к противоположному слою, не зацепляя его в обязательном порядке, потому что в таком случае имеется большая вероятность раскола материала. Эти советы пригодятся заинтересовавшихся, как согнуть фанеру 4 мм.

Пропилы на деталях

Обратите внимание! Для листов толщиной 4 мм пропилы должны быть глубиной порядка 2 мм.

Профессионалы советуют делать большее количество пропилов, что способствует созданию более крутого радиуса при изгибе. После лист фанеры зажимают на шаблоне, внешняя сторона при этом склеивается с тонким слоем шпона. Клей лучше применять эпоксидный или ПВА. Для высыхания понадобится около суток. В такой способ получается пустотелая в местах изгибов заготовка, которая способна выдерживать немалые нагрузки.

Как согнуть фанеру, видео для ознакомления предоставлено ниже.

Рекомендации профессионалов

Для получения желаемого качественного результата выполненных работ при сгибании фанеры специалисты рекомендуют учитывать такие особенности:

- Лучше сохранять изогнутые листы в помещении с маленькой влажностью воздуха – не более 10%;

- Радиус изгиба вдоль значительно больше в сравнении с поперечным прогибанием;

- Пропаренную и замоченную деталь советуют сгибать в теплом состоянии.

Многие задаются вопросом, как согнуть толстую фанеру. К таким размерам элементам также применяют вышеизложенные способы с учетом действующих на материал особенностей. Простым решением в данном вопросе можно считать замысловатую процедуру путем склеивания нескольких тонких листов фанеры, которые уже гибкие, в один толстый лист.

Листы толстой фанеры

Для желающих узнать, как согнуть фанеру в домашних условиях, видео предоставляется.

Для тех, кто не знает, как согнуть фанеру 10 мм, ниже приведен один из распространенных способов. Вот его основные действия:

- Замочить листы фанеры в воду на время около двух часов. Или вымачивать до тех пор, пока детали не размягчатся.

- Закрепить мягкие листы фанеры в верстачных тисках.

Тиски для фанеры

- Изогнуть детали при помощи струбцин или другим удобным способом.

- Рекомендуют изгибать листы фанеры вдоль зерна, чтобы она получалась более прочной и не раскалывалась.

- Оставить ее высыхать на время около двух часов.

Вариант изделия с применением изогнутой фанеры

Придерживаясь вышеизложенных особенностей процедуры сгибания фанеры, рабочий процесс в домашних условиях не вызывает сложностей.

Резка фанеры без настольной пилы

- Описание

- Комментарии

Для многих проектов требуется фанера или другой листовой материал. Если у вас нет настольной пилы, вы можете решить, что эти проекты для вас недоступны. Не так! Дэйв Манкиттрик придумал отличный способ обращения с листовой продукцией. Если у вас на уме проект, требующий большого количества фанеры, ознакомьтесь с отличной техникой Дейва по резке фанеры без настольной пилы.

Необходимые инструменты

Дейв очень хорошо разобрался в этом процессе. Он использует лобзик, чтобы начертить материал, и изготовленную в магазине линейку в сочетании с ручным фрезером, чтобы завершить детали. Ключом к работе фрезера является выбор биты. Он покажет вам именно то, что вам нужно. Действительно крутой аспект заключается в том, что когда у вас есть один хороший кусок, он становится шаблоном для остальных. Это как использовать вырубку для печенья по фанере. Вы увидите, что резать фанеру без настольной пилы довольно просто.

Он использует лобзик, чтобы начертить материал, и изготовленную в магазине линейку в сочетании с ручным фрезером, чтобы завершить детали. Ключом к работе фрезера является выбор биты. Он покажет вам именно то, что вам нужно. Действительно крутой аспект заключается в том, что когда у вас есть один хороший кусок, он становится шаблоном для остальных. Это как использовать вырубку для печенья по фанере. Вы увидите, что резать фанеру без настольной пилы довольно просто.

Проект Дейва

Дэйв уже давно использует эту технику и показывает ее здесь в рамках своей статьи о том, как построить домик для летучих мышей. Дом с летучими мышами — отличный проект, который можно сделать в одиночку или в группе. Как насчет того, чтобы группа детей работала в вашем магазине над домами для летучих мышей? Почему летучие мыши? Их среда обитания находится под угрозой исчезновения во всем мире. Кроме того, они едят тонны жуков в день. Они обеспечивают свободный от инсектицидов способ защитить участок от летающих вредителей.

Или скворечник

Может быть, дома летучих мышей вам не по душе, и вы бы предпочли построить для наших пернатых друзей. Если это так, ознакомьтесь с нашими планами скворечников. Они очень простые, что делает это еще одним замечательным проектом для детей.

Вас также могут заинтересовать:

Направляющая для циркулярной пилы заводского изготовления

Разблокируйте эксклюзивный контент для участников от наших отраслевых экспертов.

- Круглосуточный доступ к видео, проектам и советам по деревообработке премиум-класса

- Пошаговые обучающие демонстрации, планы и учебные пособия

- Скидка 50% на скачивание видео, купленное в магазине Гильдии столяров Америки

- 2 чертежа для печати по дереву

Разблокируйте эксклюзивный контент для участников от наших отраслевых экспертов.

- Круглосуточный доступ к видео, проектам и советам по деревообработке премиум-класса

- Пошаговые обучающие демонстрации, планы и учебные пособия

- Скидка 50% на скачивание видео, купленное в магазине Гильдии столяров Америки

- 2 загрузки полноформатных видео для просмотра в автономном режиме

- 2 чертежа для печати по дереву

Ежемесячно

Переключатель

Годовой

/год

Сохранить 7,00 $ !

Начать

370 $ Ценность Получите все, что включено в Премиум, а также эксклюзивные преимущества Золотого членства.

- Круглосуточный доступ к высококачественным видео, проектам и советам по деревообработке

- Пошаговые обучающие демонстрации, планы и учебные пособия

- 8 загрузок полнометражных видео для просмотра в автономном режиме

- 3 полноценных мастер-класса по деревообработке на всю жизнь

- 7 Чертежи деревообработки для печати

- Скидки на приобретаемый контент в магазине Гильдии столяров Америки

- Доступ к программе «Спроси эксперта»

- Эксклюзивные трансляции GOLD LIVE

Комод из фанеры с ножками-дюбелями | Видео + Строительные планы

*Эта публикация спонсируется DAP Products и The Home Depot. Я получил компенсацию за свое время и предоставил продукт или оплату в обмен. Все мнения мои собственные. Этот пост содержит партнерские ссылки.

Я думала, что почти закончила строить мебель для своего дома, а потом на днях пошла убрать кое-что из белья моих мальчиков-близнецов. Я построил им их современную комбинацию комода и книжной полки пару лет назад, и она все еще работает! (кстати, одна из моих любимых сборок на сегодняшний день). Но я совершенно забыл, что мы поместили дерьмовый маленький блок из ДСП с 3 ящиками в шкаф для небольшого дополнительного хранения. Это была недорогая подержанная машина, и, как вы понимаете, через 9годы жестокого обращения со стороны двух очень активных маленьких мальчиков, этот маленький кусок хлама был на последнем издыхании.

Я построил им их современную комбинацию комода и книжной полки пару лет назад, и она все еще работает! (кстати, одна из моих любимых сборок на сегодняшний день). Но я совершенно забыл, что мы поместили дерьмовый маленький блок из ДСП с 3 ящиками в шкаф для небольшого дополнительного хранения. Это была недорогая подержанная машина, и, как вы понимаете, через 9годы жестокого обращения со стороны двух очень активных маленьких мальчиков, этот маленький кусок хлама был на последнем издыхании.

Я набросал простой дизайн нового комода, который предлагал бы больше места для хранения, но при этом помещался бы в такое же тесное пространство внутри шкафа. Я все еще нахожусь в замешательстве после того, как несколько недель назад построил кресло с лестничными ступенями, поэтому я решил, что мне нужно поработать над некоторыми дюбелями и круглыми отверстиями для пальцев.

Посмотрите видео о сборке, чтобы увидеть, как все это было собрано, и продолжайте прокручивать, чтобы просмотреть полные планы сборки.

Список материалов:

- (1) Фанера 3/4″ x 48″ x 96″

- (1) Фанера 3/4 x 24 x 48 дюймов

- (1) Фанера 1/4 x 48 x 96 дюймов

- (1) Круглый дюбель 1-3/8″ x 36″

- (2) Круглый дюбель 3/4 x 36 дюймов

- (4) 16-дюймовые боковые направляющие для ящиков

- Компактная настольная пила DEWALT, 15 ампер, 10 дюймов,

- Малогабаритный бесщеточный ударный гайковерт Makita

- Приспособление для карманных отверстий Kreg K4

- Самонивелирующийся перекрестный лазер Bosch с зеленым лучом VisaMax

- Циркулярная пила

- Площадь скорости

- Рулетка

- Обрезной фрезер (дополнительно)

- Аккумуляторный вращающийся инструмент Dremel серии 8200 с переменной скоростью (дополнительно)

- Инструмент Dremel из 18 предметов Набор насадок для шлифовки/шлифовки барабана (дополнительно)

- Винты с потайным отверстием 1-1/4 дюйма

- Шурупы для дерева 2-1/2 дюйма

- 3/4-дюймовая насадка для укропа Форстнера

- Сверло Форстнера 1-1/2″

- Плотницкий клей для дерева DAP

- Универсальный клей DAP RapidFuse

- DAP PlasticWood с латексом «Natural»

- краска, морилка или отделка по выбору

- (2) 3/4″ фанера @ 18″ x 29-5/8″

- (2) 3/4″ фанера @ 18″ x 27-3/4″

- (2) Фанера 3/4 дюйма @ 7-1/4 дюйма x 26 дюймов (прибл.

)

) - (8) Фанера 3/4 дюйма @ 5-7/8 дюйма x 14 дюймов

- (8) Фанера 3/4 дюйма @ 5-7/8 дюйма x 25 дюймов (прибл.)

- (1) 1/4″ фанера @ 27″ x 30-3/8″ (ПРИБЛ.)

- (4) 1/4-дюймовая фанера @ 15 x 24-1/2 дюйма (прибл.)

1. Вырежьте фанеру по размеру

Начните с вырезания всех деталей из списка материалов, , за исключением частей с пометкой «ПРИБЛ.». Эти размеры будут основаны на точных размерах каркаса комода в собранном виде.

Вы можете использовать циркулярную пилу или даже гусеничную пилу, чтобы разбить листы фанеры на отдельные компоненты, но для проекта с несколькими повторяющимися разрезами, как этот, я рекомендую использовать настольную пилу.

Я использовал 10-дюймовую компактную настольную пилу DEWALT 15-Amp для этой сборки, и она работала как чемпион! Двигатель был более чем достаточно мощным, чтобы разрезать фанеру, а модульная система защиты Site-Pro обеспечивала точные разрезы. очень просто.

2. Соберите раму комода

Прикрепите верхнюю и нижнюю панели рамы 18″ x 27-3/4″ к бокам с помощью клея и винтов 1-/4″ через карманные отверстия 3/4″. Используйте измерительную ленту, чтобы проверить противоположные углы, чтобы убедиться, что коробка квадратная.

У меня есть совет, как склеить деревянные панели, когда вы спешите. Нанесите обычный столярный клей на прилегающие поверхности, затем добавьте несколько капель быстросхватывающегося клея DAP RapidFuse. RapidFuse полностью схватывается за 30 минут, скрепляя доски, пока плотницкий клей полностью не высохнет. Я обнаружил, что это позволяет мне снимать зажимы на пару часов раньше.

3. Закругление краев

(дополнительно)Закруглите внешние края коробки с помощью фрезера и сверла на 1/2 дюйма.

4. Прикрепите заднюю панель

.

С помощью циркулярной пилы или настольной пилы вырежьте заднюю панель из фанеры толщиной 1/4 дюйма, чтобы она поместилась на задней стороне рамы. Если вы хотите, чтобы панель была менее видна сбоку, используйте фрезер и шпунт 3/8 дюйма. бит, чтобы вырезать шплинт глубиной 1/4 дюйма по внутреннему периметру рамы. Выровняйте заднюю панель внутри шпунта. Закрепите на месте с помощью гвоздей 1-1/4 дюйма.

Если вы хотите, чтобы панель была менее видна сбоку, используйте фрезер и шпунт 3/8 дюйма. бит, чтобы вырезать шплинт глубиной 1/4 дюйма по внутреннему периметру рамы. Выровняйте заднюю панель внутри шпунта. Закрепите на месте с помощью гвоздей 1-1/4 дюйма.

5. Создание сборок ножек

Вырежьте четыре ножки 4 дюйма из дюбеля 1-3/8 дюйма. Найдите центр концов. Нарисуйте вертикальную линию по бокам каждой ноги. Я пытался использовать скоростной угольник и даже свой Kreg Multi-Mark, но все еще изо всех сил пытался сделать свои линии идеально перпендикулярными верхнему краю. Наконец-то мне пришла в голову идея использовать мой новый самонивелирующийся лазер Bosch с перекрестными линиями и технологией VisaMax Green Beam.

Я просто навел свой лазер на центр конца каждого штифта. Интенсивный зеленый луч в 4 раза ярче обычных красных лазеров, поэтому его было легко увидеть даже днем.

Затем я использовал карандаш, чтобы отметить, где пересекаются нити, убедившись, что мои линии находятся точно под углом 90 градусов друг к другу.

На двух ножках отмерьте 2-1/4 дюйма от верхнего края. На двух других отмерьте 2-1/4 дюйма от нижнего края. На каждой отметке просверлите отверстие размером 3/4 x 3/4 дюйма.

Отрежьте два дюбеля длиной 28 дюймов и диаметром 3/4 дюйма. Нанесите столярный клей на отверстия и вставьте дюбели. Зажмите вместе и дайте высохнуть.

6. Прикрепите ножки к раме

. Предварительно просверлите фанерное дно рамы и ножки изнутри коробки. Закрепите на месте с помощью клея и винтов 2-1/2 дюйма.

7. Изготовьте ящики для ящиков

Ящики для ящиков немного привередливы, и их нужно построить так, чтобы они соответствовали точным размерам проема рамы. Измерьте точную ширину проема и сделайте четыре выдвижных ящика по размеру. Существует несколько различных методов изготовления выдвижных ящиков, в зависимости от имеющихся у вас инструментов и уровня ваших навыков.

Вместо того, чтобы заново изобретать велосипед и рассказывать вам, как я делаю ящики для ящиков, я рекомендую вам ознакомиться с этим замечательным руководством от моей подруги Джен из Build-Basic.

8. Установка ящиков

Установите четыре собранных ящика внутрь проема ящика, используя 16-дюймовые боковые направляющие ящика.

9. Прикрепите лицевые панели ящиков

Измерьте ширину проема рамы. Вычтите 1/4 дюйма из измерения (1/8 дюйма с каждой стороны). Из оставшейся фанеры вырежьте четыре лицевых панели ящиков.

10. Просверливание отверстий под пальцы

Отмерьте 2 дюйма от верхнего края лицевой стороны каждого ящика и найдите центр по бокам. Используйте сверло Форстнера, чтобы просверлить отверстие в лицевой и передней части ящика.

Внутренняя часть отверстий была немного шероховатой после сверления, но это было легко исправлено с помощью моего Dremel. Я использовал свой беспроводной вращающийся инструмент Dremel серии 8200 с регулируемой скоростью и насадкой для шлифовального барабана. Шлифовальный барабан, который я использовал, является частью набора принадлежностей для инструмента из 18 предметов, поэтому у меня было несколько размеров и зернистости для работы. 0009

0009

Не знаю, обращали ли вы внимание на это, но у Dremel есть ОГРОМНАЯ коллекция удобных маленьких инструментов, которые значительно упрощают все эти сложные мелкие работы, с которыми вы сталкиваетесь. Некоторые из моих фаворитов – это сетевой вращающийся инструмент серии 4300 (который поставляется с очень крутым фонариком и 40 различными аксессуарами), насадка Dremel Flex-Shaft для вращающихся инструментов, мини-набор для шлифовки и полировки EZ Lock и режущий инструмент EZ Lock. комплект для металла и пластика.

Несмотря на то, что компания Dremel известна своими вращающимися инструментами, они также производят аккумуляторную пилу SawMax на 6 ампер, мощную, но компактную ручную электропилу. Он отлично подходит для точных резов глубиной до 3/4 дюйма практически в любом материале.

11. Отделка

Заполните любые отверстия, пустоты или дефекты шпаклевкой для дерева. Мне нравится использовать универсальный наполнитель для дерева DAP PlasticWood, так как он водорастворим, легко наносится и быстро сохнет. Он также содержит латекс, который делает его устойчивым к растрескиванию и усадке.

Он также содержит латекс, который делает его устойчивым к растрескиванию и усадке.

Когда я знаю, что не собираюсь окрашивать свой проект, я предпочитаю использовать предварительно окрашенную шпаклевку для дерева. Он имеет тенденцию сочетаться намного лучше, чем стандартная «окрашиваемая» основа. Я обнаружил, что цвет PlasticWood «натуральный» идеально сочетается с сосновой фанерой, которую я использовал.

Отшлифуйте все поверхности до зернистости 220 и сотрите оставшуюся пыль. Нанесите любую краску или отделку, которые вам нравятся.

И вот окончательный вид!

Скругление краев фанеры совершенно необязательно, но я рад, что потратил дополнительное время. Есть что-то такое приятное в округлом отверстии. Это просто заставляет вас хотеть прикоснуться к нему.

Без сомнения, моя любимая часть всего комода — это круглое основание дюбеля. Это было так просто собрать! Я определенно буду использовать этот дизайн в будущих сборках.