Как делают ДСП — Торговый Дом «Виком»

Древесностружечные плиты в течение последних десятков лет стали одним из самых популярных материалов в возведении частных домов. Это также главный конструкционный элемент дляизготовления мебели.

Сырьё для ДСП – это отходы с лесопилок, лесозаготовок, а также от деревообработки (опилки, сучки и срезки). Такое производство является очень значимым: из ненужных излишков дерева создается материал, из которого изготавливают качественные товары, служащие много лет.

Сырьё измельчается на мелкие кусочки на высокотехнологичном оборудовании. После на специализированных приборах из круглых лесных пиломатериалов изготавливается стружка. Также ее производят из бревен на механическом оборудовании с ножевым валом или по заданной системе – вначале дерево крошится в щепки, далее они стираются в мелкодисперсные частицы. Перед тем, как уложить бревна на профессиональный станок, их нужно распилить на заготовки определенных габаритов (не более 100 см).

Ширина стружки должна быть стандартной. В верхние прослойки плиты уплотняется микростружка самых маленьких параметров. Помимо точного соблюдения величины рекомендуется такжеследить за ее формой – она должна быть плоской, иметь ровную и гладкую плоскость. Для верхнего слоя стружка мелется еще один раз в небольших мельницах, тут подгоняется ее толщина иразмер. Это особенно важно для плит ДСП, которые украшаются ламинированием, поскольку именно в такой ситуации к их высочайшему качеству выставляются особенные условия.

Готовое сырьё сберегается в сухих хранилищах, в которые оно поступает по механическим транспортировщикам и с помощью пневматического транспорта. Из них влажная стружка высыпается всушилки. Высушивать древесину специалисты советуют до влажности 4-6% для верха, а 2-4% для внутренности. Из-за этого она пересушивается по-разному на различных этапах и с разнойпродолжительностью. Заводы и промышленные предприятия приобретают в основном конвективные сушилки с барабанами.

После просушивания стружка распределяется ровным слоем на силовых приборах. В них древесина разделяется на частицы для верхних и нижних прослоек. На этом этапе изготовление стружек дляДСП завершается.

Далее полученные мелкодисперсные частицы перемешиваются в заранее подготовленных смесителях. Это очень сложная схема, поскольку каждая щепка должна быть покрыта связующимвеществом. Если она не смазана смолой, то не склеится с общей доской, а если смолы слишком много, то она перерасходуется и ухудшит качество пиломатериала. Смола распыляется смесителямиособого назначения, и с помощью механического приспособления наносится на стружку в воздушном потоке. Эти 2 течения смешиваются, и смесь садится поверх шпона в строго установленномобъеме.

Эти приборы аккуратно рассыпают ее безупречно ровным слоем по поверхности на специальные подложки или транспортеры (беспрерывные ленты выбранной величины). Она разрезается напакеты, а после из них формируются плиты посредством горячего прессования. Очень значимо равномерно распределить ее, поскольку именно равномерное количество насыпки ковра оказываетпрямое влияние на исходный результат.

На специализированном конвейере пакеты перемещаются под пресс и уплотняются, превращаясь в очень прочный и надежный брикет. В состав каждого конвейера входит специальный пресс для дополнительного сжатия материала. Это рекомендовано для создания еще более тонкой и плотной доски-пакета и повышения степени удобства его транспортировки. При этом толщина ДСП уменьшается в 4 раза под очень сильным давлением на одноэтажном подвижном или стационарном прессе.

Технология подпрессовки

Далее брикеты необходимо сжать в прессе горячим способом. При такой технологии на доску оказывают воздействие давление и тепло. Данный этап выполняется при 180 С и давлении до 3,5 МПа.В основном это прессование длится не более 35 секунд на 1 мм толщины доски. Современный компрессор достигает в размерах 3х6 м и одновременно может пропускать через себя 22 доски. В высоту оборудование может достигать 8 м.

При такой технологии на доску оказывают воздействие давление и тепло. Данный этап выполняется при 180 С и давлении до 3,5 МПа.В основном это прессование длится не более 35 секунд на 1 мм толщины доски. Современный компрессор достигает в размерах 3х6 м и одновременно может пропускать через себя 22 доски. В высоту оборудование может достигать 8 м.

Готовые брикеты переходят на специализированную этажерку, а с нее на запущенный конвейер с ножами, на котором они обрезаются с четырех сторон форматной обрезкой. Вместе с этим процессом происходит охлаждение досок до определенной температуры. После окончания производства они укладываются в стопки и консервируются на 5 дней. После выдержки их отшлифуют до идеального состояния на специальном оборудовании. Далее их сортируют в полном соответствии с заявленными стандартами, а после разрезают на заготовки для изготовления мебели или отправляют заказчикам в полном размере.

Вывод

Необходимо заметить, что производство ДСП постоянно модернизируется, производится новое оборудование и более действенные соединяющие части. Это способствует обеспечению высокойпрочности, что весьма существенно в строительстве и создании мебели. Такие древесно-стружечные плиты являются отличной заменой фанеры, которой в последнее время стало очень мало.

Это способствует обеспечению высокойпрочности, что весьма существенно в строительстве и создании мебели. Такие древесно-стружечные плиты являются отличной заменой фанеры, которой в последнее время стало очень мало.

Что такое ДСП и как их производят

Предприятия концерна «Беллесбумпром» ежегодно производят около 600 тыс. условных кубических метров древесно-стружечных плит (ДСП). Более 65% произведенных плит экспортируется на рынки многих стран.

Интересна история происхождения древесно-стружечных плит. Своим появлением и широкой популярностью они обязаны Второй мировой войне — острая нехватка древесины для корпусной мебели заставила производителей искать иные, дешевые материалы. Сегодня, по прошествии многих десятков лет, значение буквенной комбинации «ДСП» известно каждому домовладельцу.

Но все ли вам известно об этом материале?

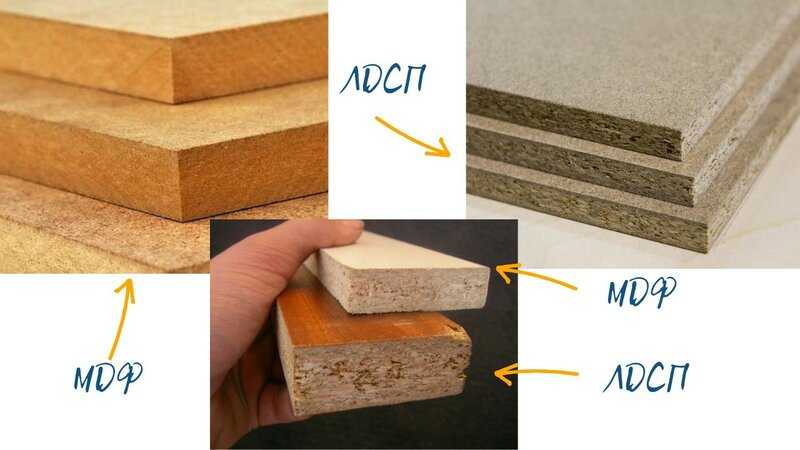

По своей сути древесно-стружечные плиты представляют собой композит из мелкой древесной стружки, смешанной со связующим и спрессованной. В 40-е годы в Европе остро возникла потребность в новом конструкционном материале для внутренней отделки зданий и производства мебели, уже существующая на тот момент фанера резко подорожала и, несмотря на высокую цену, стала дефицитной.

В 40-е годы в Европе остро возникла потребность в новом конструкционном материале для внутренней отделки зданий и производства мебели, уже существующая на тот момент фанера резко подорожала и, несмотря на высокую цену, стала дефицитной.

Европейские инженеры лихорадочно пытались создать новый материал и это удалось немецкому инженеру Максу Химмельхеберу — в 1932 году, после долгих экспериментов, ему удалось создать прочную древесно-стружечную плиту. Несколько лет ушло на отработку технологии и в конце 40-х в германском Бремене было запущено первое коммерческое производство ДСП.

Химмельхебер первым применил в создании ДСП фенольные смолы, что касается древесной стружки, то ее было более чем достаточно — годились любые отходы предприятий, перерабатывающих древесину. Через несколько лет после начала производства ДСП ее плиты стали выпускать трехслойными — по внешним сторонам измельченные опилки ольхи, бука, сосны, березы и ели, а внутренний слой содержал опилки более грубых пород древесины.

В СССР первое экспериментальное производство древесно-стружечных плит было запущено в 1957 году, в поселке Усть-Ижора (Ленинградская обл.), на мощностях фанерного завода. Спустя восемь лет в Советском Союзе создано более 50 предприятий по выпуску ДСП.

В составе концерна выпуск древесно-стружечных осуществляет три предприятия. В основном производятся ламинированные древесно-стружечные плиты, которые используются в производстве мебели. С каждым годом коллекции декоров дополняются, совершенствуются текстура и качество ламинирования.

Как делают ДСП смотрите в видео

Современное производство ДСП в ОАО «Ивацевчидрев»

- Подробности

ДСП | бумажный продукт | Британика

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- Этот день в истории

- Викторины

- Подкасты

- Словарь

- Биографии

- Резюме

- Популярные вопросы

- Обзор недели

- Инфографика

- Демистификация

- Списки

- #WTFact

- Товарищи

- Галереи изображений

- Прожектор

- Форум

- Один хороший факт

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Britannica объясняет

В этих видеороликах Britannica объясняет различные темы и отвечает на часто задаваемые вопросы.

- Britannica Classics

Посмотрите эти ретро-видео из архивов Encyclopedia Britannica. - #WTFact Видео

В #WTFact Britannica делится некоторыми из самых странных фактов, которые мы можем найти. - На этот раз в истории

В этих видеороликах узнайте, что произошло в этом месяце (или любом другом месяце!) в истории. - Demystified Videos

В Demystified у Britannica есть все ответы на ваши животрепещущие вопросы.

- Студенческий портал

Britannica — это главный ресурс для учащихся по ключевым школьным предметам, таким как история, государственное управление, литература и т. д. - Портал COVID-19

Хотя этот глобальный кризис в области здравоохранения продолжает развиваться, может быть полезно обратиться к прошлым пандемиям, чтобы лучше понять, как реагировать сегодня. - 100 женщин

Britannica празднует столетие Девятнадцатой поправки, выделяя суфражисток и политиков, творящих историю.

- Britannica Beyond

Мы создали новое место, где вопросы находятся в центре обучения. Вперед, продолжать. Просить. Мы не будем возражать. - Спасение Земли

Британника представляет список дел Земли на 21 век. Узнайте об основных экологических проблемах, стоящих перед нашей планетой, и о том, что с ними можно сделать! - SpaceNext50

Britannica представляет SpaceNext50. От полёта на Луну до управления космосом — мы исследуем широкий спектр тем, которые подпитывают наше любопытство к космосу!

Содержание

- Введение

Краткие факты

- Связанный контент

Что такое ДСП и как его использовать?

Древесно-стружечная плита является побочным продуктом древесных отходов, она может состоять из опилок, щепы, оставшейся после измельчения, или ветвей от вырубленных или прореженных лесов.

В зависимости от назначения ДСП для соединения всех этих ингредиентов в суспензию используются карбамидоформальдегидные и различные виды клея.

Затем суспензия подвергается сильному давлению и нагреванию для извлечения жидкости и плиты.

Листовые материалы из древесно-стружечной плиты разнообразны и используются в различных областях.

Для пошагового объяснения формы ДСП читайте ниже.

Древесно-стружечная плита, часто известная как древесно-стружечная плита или древесноволокнистая плита низкой плотности, изготавливаемая путем соединения крошечных древесных частиц с эпоксидной смолой и прессования смеси при сильном нагреве и давлении для создания жесткой плиты с в целом гладкой поверхностью.

Доступны древесностружечные плиты низкой, средней и высокой плотности для различных требований и областей применения.

Древесностружечные плиты высокой плотности более прочные и больше подходят для тяжелых условий эксплуатации, в то время как древесностружечные плиты низкой плотности, как правило, мягкие и гибкие.

Этапы производства ДСП:

Вот пошаговое руководство по изготовлению ДСП:

Шаг 1: Предварительная обработка и сырье:

ДСП в основном изготавливается из выброшенной древесины.

Для преобразования древесных отходов из незавершенного состояния в готовое используется несколько процедур.

В целом получить сырье для производства древесно-стружечных плит несложно, поскольку такие материалы, как древесная стружка и пыль, обычно получают при производстве других изделий из древесины.

Сырье собирается, сортируется по размерам и после этого измельчается.

Этап 2: Измельчение, сушка и сортировка:

Целью измельчения является однородность древесных отходов (если на более позднем этапе потребуются другие размеры древесной щепы, размеры также определяются на этом этапе).

После того, как древесина равномерно измельчена, щепа отправляется на сушку, чтобы убедиться, что она имеет надлежащее содержание влаги.

Процедура просеивания используется для разделения древесной щепы на группы одинакового размера после достижения надлежащего содержания влаги.

Этап 3: Изготовление ДСП и склеивание:

На этом этапе к древесной щепе различных размеров добавляются различные химикаты и синтетические смолы.

Теперь можно встроить чипы в ДСП, на этом этапе обычно создаются три слоя.

Центральная часть состоит из крупных кусочков, а внешние слои состоят из мелких кусочков.

Панель отправляется на прессование после правильной организации щепы по формату.

Этап 4: Прессование:

Для получения необходимой толщины и жесткости древесно-стружечной плиты древесную стружку нагревают и прессуют.

При понижении температуры прессование предназначено для того, чтобы склеенные чипсы надежно сцепились и образовали непроницаемую связь.

Следующий и завершающий этап – дообработка после охлаждения.

Этап 5: Последующая обработка:

ДСП в настоящее время разработана в соответствии с установленными критериями для различных задач.

Чтобы создать гладкую поверхность без покрытия, специалисты сначала шлифуют участок, а затем обрезают до точных размеров, необходимых для готового изделия.

Может храниться и расщепляться до распределительных центров и магазинов после достижения необходимых размеров.

В связи с хранением может быть заламинирован в зависимости от назначения.

Ламинирование придает изделию декоративное покрытие.

Преимущества и недостатки ДСП:

Есть несколько преимуществ:

- ДСП — фантастический недорогой выбор.

- можно приобрести листами оптом по низкой цене.

- Экологически безопасен, так как на 70% состоит из переработанных древесных отходов. Фанера

- прочная, и работать с более тонкими ломтиками просто.

- При покрытии высококачественным шпоном фанера может быть тонирована практически под любую породу дерева и легко окрашивается.

Есть несколько недостатков:

- Нельзя использовать на улице, т.к. если намочить и не обработать, то впитает влагу и потеряет форму.

- Ему не хватает прочности некоторых других древесноволокнистых плит, таких как OSB и фанера.

- Имеет однородный внешний вид, и часто считается, что ему не хватает эстетической привлекательности необработанной древесины, ОСП или фанеры.

Применение ДСП:

Как звукоизолировать караоке-зал

Включите JavaScript

Как эффективно звукоизолировать караоке-зал

- Упаковка.

- Внутренние двери и столешницы.

- Пол.

- Кухни.

Часто задаваемые вопросы: Что такое ДСП?

Q1. Какова цель использования ДСП для кухонных столешниц?

Благодаря своей жесткости и долговечности ДСП идеально подходят для использования в качестве каркаса кухонных гарнитуров, напольных покрытий и столешниц.

Q2. Можно ли защитить ДСП от атмосферных воздействий?

Водостойкой ДСП не бывает.

Имеющиеся на рынке влагостойкие древесностружечные плиты превосходят обычные древесно-стружечные плиты, но все же набухают при длительном воздействии влаги.