Углеродистые качественные конструкционные стали в СПб

В классическом понимании сталь – это сплав железа с углеродом. Углеродистые качественные конструкционные стали получаются путем добавления различных примесей. Основой для классификации этого металла являются дополнительные элементы в сплаве и технологии изготовления.

Квадрат горячекатаный конструкционный

Круг горячекатаный никелевый

Круг горячекатаный конструкционный

Круг инструментальный углеродистый и легированный

Шестигранник горячекатаный конструкционный

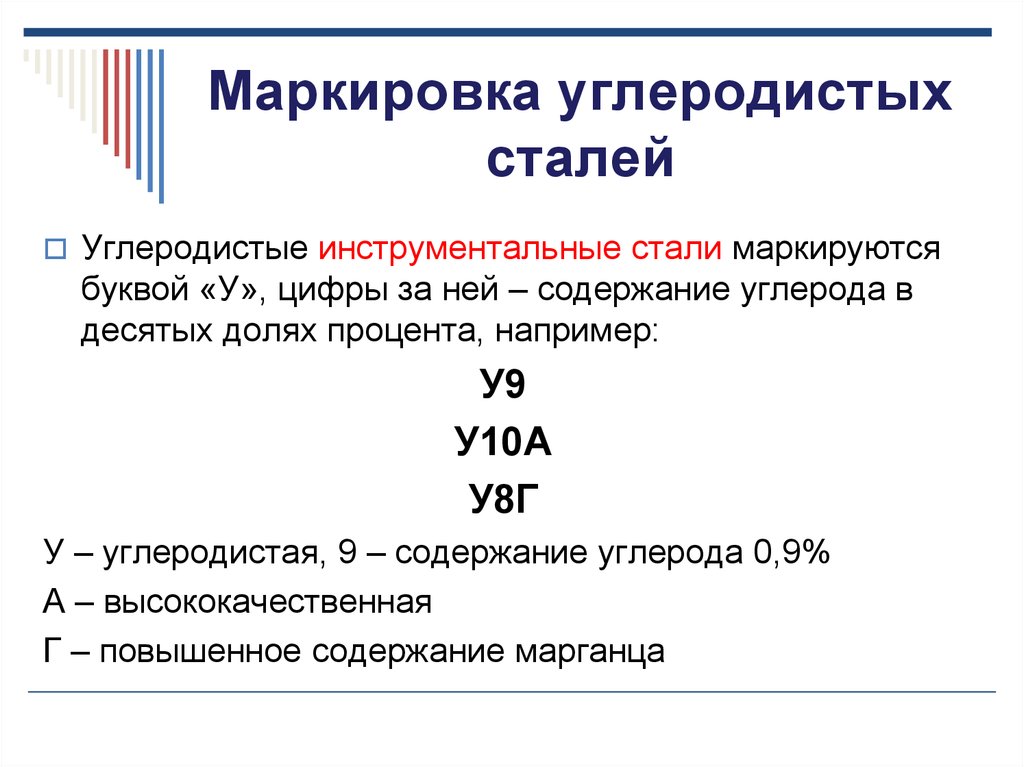

Маркировка металлов – один из ключевых показателей, но, чтобы разобраться в их многообразии, не обязательно быть отличником по химии. Подобрать необходимый по назначению вид не так уж и сложно, достаточно просто знать несколько ключевых моментов.

Классификация металлического сплава

Что влияет на качество стали?

Углеродистая качественная сталь по ГОСТ должна соответствовать содержанию не менее 45% железа. Содержание углерода может быть от 0,1% до 2,4%. В единичных случаях, по спец. заказу добавляют 3-3,4%. Чем больше содержание углерода, тем выше прочность и твердость стали, но, при этом, снижается ее вязкость и пластичность.

Содержание углерода может быть от 0,1% до 2,4%. В единичных случаях, по спец. заказу добавляют 3-3,4%. Чем больше содержание углерода, тем выше прочность и твердость стали, но, при этом, снижается ее вязкость и пластичность.

В древности, индийцы и японцы получали стальные слитки случайным соотношением основных компонентов, что абсолютно не допустимо, в современном производстве. В качественных конструкционных сталях строго регламентированы добавки, такие как:

- · кремний

- · марганец

- · хром

- · никель

- · медь

Вредные примеси:

- · Фосфор

- · Сера

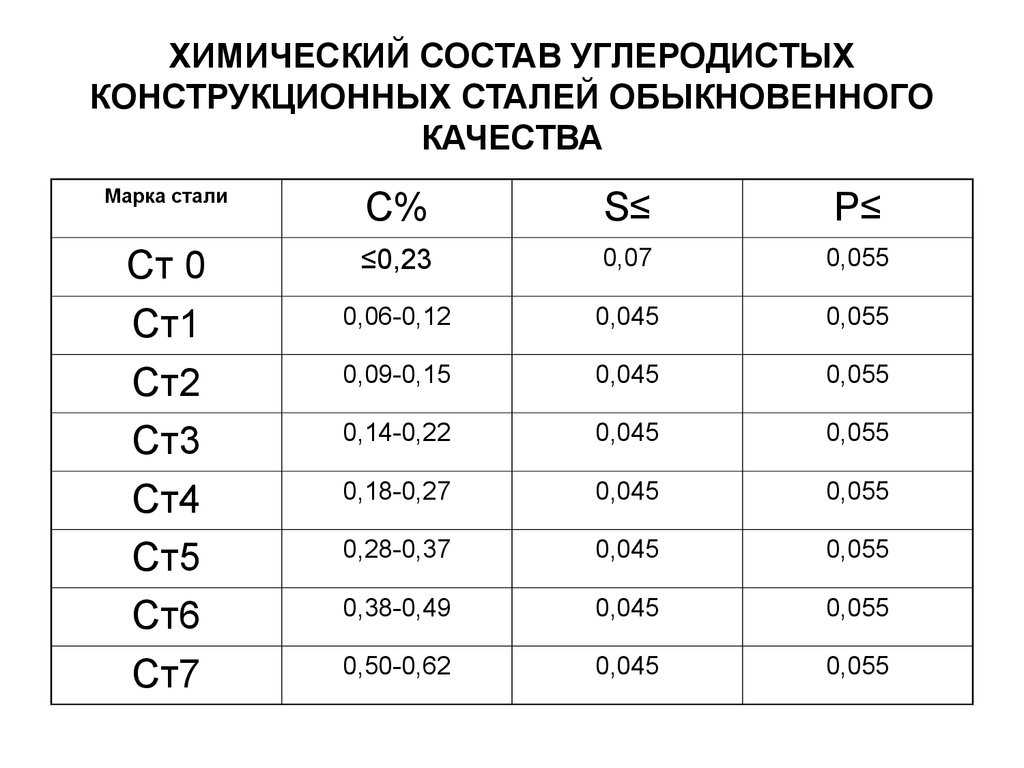

От их содержания зависит классификационная группа качественной готовой стали:

- · Обыкновенная (марка Ст, до 0,05% содержания P и S).

- · Качественная (марка Сталь, до 0,035 % — P и S).

- · Высококачественная (марка А, до 0,025 % — P и S).

- · Особовысококачественная (марка Ш, до 0,015 % — P и S).

Таким образом, углеродистая конструкционная сталь приобретает новые качественные характеристики. От ее физических, химических и механических параметров зависит, где (в какой сфере, отрасли) будет использоваться этот качественный металл и возможности его дальнейшей обработки.

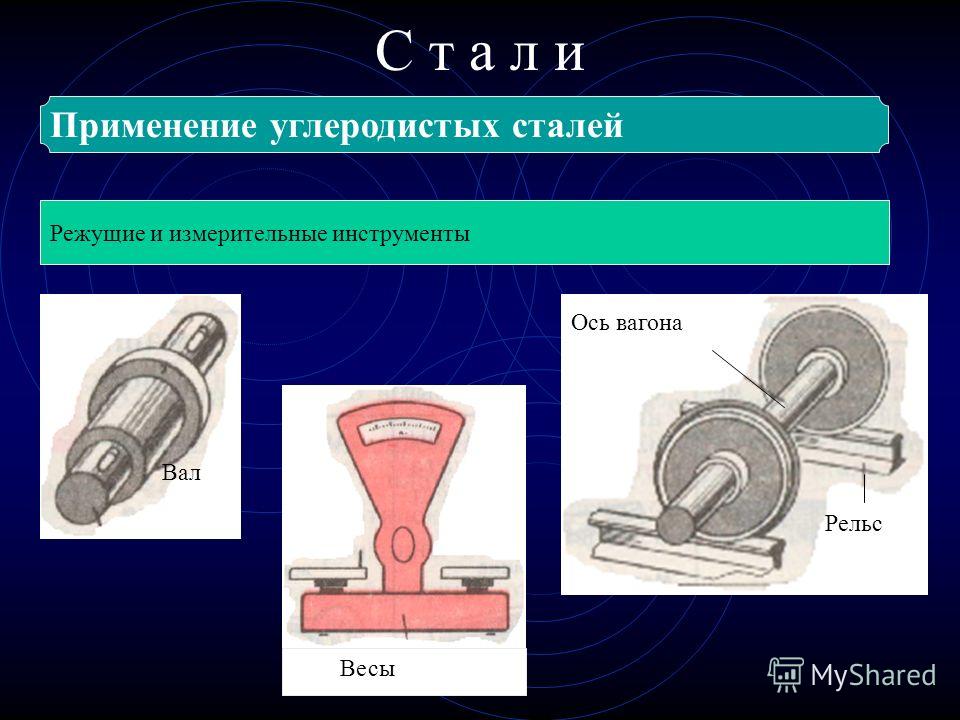

Используются углеродистые качественные конструкционные стали по двум направлениям:

- · Машиностроительная отрасль

- · Строительная сфера

Таблицы химического состава позволят точно определить маркировку стали и возможность использования по назначению. Содержание углерода в качественной конструкционной углеродистой стали по ГОСТ для строительства начинается от 0,3% в общем составе.

Марки машиностроительной сталиОсновой для их изготовления является железоникелевая или никелевая добавка. Кроме этого, для получения специальных свойств, химический состав имеет незначительные количества важных определяющих веществ.

- · Для производства изделий методом литья

- · Автоматные (А12,А20, А35)

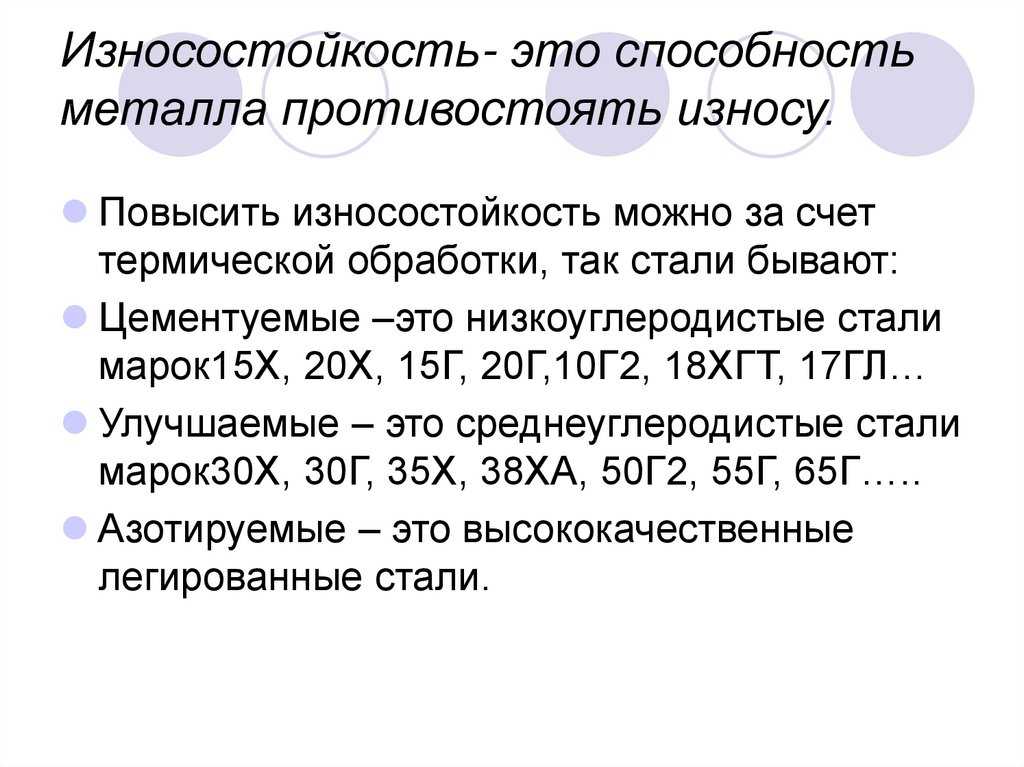

- · С повышенной износостойкостью

- · С исключительной жаростойкостью (с добавлением кремния – 12Х17, 15Х28, 15Х6СМ, 20Х20Н14С2)

- · Шарикоподшипниковые

- · Пружинные

- · Криогенные (устойчивые к низким температурам регламентируются ГОСТом 5632)

- · Жаропрочные качественные конструкционные стали (из группы мартенситных, перлитных и аустенитных сталей).

Сплавы для строительной отрасли

Чтобы получить хорошую свариваемость метала количество углерода при изготовлении должно быть в диапазоне от 0,1 до 0,2% с незначительным добавлением хрома, марганца и кремния. При этом металл приобретает:

- · отличную ковкость

- · жидкотекучесть

- · высокую твердость

- · ударную вязкость

- · оптимальный баланс удлинения и прочности

К категории таких сплавов относятся марки 14Г2, 15ХСНД, 10Г2С1, 18Г2, 18Г2С, 25Г2С, 35ГС. Чаще всего их производят в виде проката, прута, листа и полос.

Чаще всего их производят в виде проката, прута, листа и полос.

Если у вас все еще остались вопросы, то специалисты компании «Диана» с радостью помогут сориентироваться в выборе изделий из качественной стали.

Конструкционная сталь: особенности, классификация, сферы применения

Вопросы, рассмотренные в материале:

- Описание конструкционной стали

- Классификацию конструкционных сталей

- Сферы применения конструкционной стали

- Достоинства и недостатки конструкционных сталей

- Как выбрать конструкционную сталь по ее маркировке

Конструкционная сталь пользуется сегодня огромным спросом. Она незаменима при изготовлении промышленных механизмов и возведении строительных конструкций, так как обладает высокой прочностью, пластичностью и сопротивляемостью к разрушению.

Используется данный материал и в других сферах человеческой деятельности. К примеру, из него производят детали для разного рода станков, горячекатаный рядовой прокат, пружины, рессоры, мелкие крепежные элементы и много чего еще. Однако при выборе конструкционной стали следует иметь в виду, что она бывает разных видов, у каждого из которых свои физические и химические характеристики.

Однако при выборе конструкционной стали следует иметь в виду, что она бывает разных видов, у каждого из которых свои физические и химические характеристики.

Описание конструкционной стали

Конструкции и механизмы, применяемые в промышленности или строительстве, должны отвечать повышенным требованиям прочности. Для их изготовления применяется материал, обладающий особыми технологическими качествами. Использование металла с нужными свойствами – основа безопасной эксплуатации всей конструкции в разнообразных условиях. В соответствии с химическими, физическими и механическими характеристиками таким материалом может быть конструкционная сталь.

Ключевой особенностью такого металла является способность выдерживать постоянные и переменные нагрузки. Нередко от него ожидается также износостойкость или антикоррозийные свойства. Иногда выдвигаемым требованиям соответствует обычная углеродистая конструкционная сталь. Но в некоторых случаях ее качества необходимо дополнять или усиливать за счет легирования особыми химическими элементами.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

В структуру сталей этого типа входят такие полезные добавки, как железо, кремний, медь, марганец и другие вещества, однако главную роль в них играет углерод. Именно он наделяет конструкционный металл ключевыми свойствами и определяет степень его прочности. От концентрации этого элемента зависит устойчивость объекта к хладноломкости, его способность выдерживать производственные нагрузки и переносить различные погодные условия.

VT-metall предлагает услуги:

Конструкционная сталь делится на несколько классов в зависимости от уровня содержания в них вредных примесей – серы и фосфора. Чем он выше, тем ниже порог хладноломкости и красноломкости материала.

Существует классификация, где за основу берется концентрация в сплавах S и P:

- менее 0,05 % – это конструкционные стали обыкновенного качества;

- менее 0,035 % – качественные конструкционные стали;

- менее 0,025 % – высококачественные стали;

- менее 0,015% – особо высококачественные стали.

Классификации конструкционных сталей

Есть и другие способы классификации сталей такого типа. Если брать за основу российские марки, то можно выделить:

- Нелегированные углеродистые стали, произведенные в соответствии с ГОСТом 1050.

- Низколегированные конструкционные стали с добавлением углерода, изготовленные согласно ГОСТу 5058 – такой вид материала пользуется спросом в строительстве.

- Среднелегированные стали, регламентируемые стандартом ГОСТа 4543.

- Качественные рессорно-пружинные стали, требования к которым отражены в ГОСТе 14959.

- Специальные конструкционные – к этой группе относятся высоколегированные стали с антикоррозийными свойствами и особыми характеристиками. Руководство по их производству, как правило, определяется ТУ фирм-изготовителей. Химический состав таких материалов нередко позволяет относить их, скорее, к сплавам на основе железа, нежели к сталям.

Ключевым признаком, позволяющим отнести сталь к типу конструкционной, является доля углерода в составе готового сплава. Но с ее определением не все так просто: если минимальный показатель концентрации данного вещества в изделии указан четко и составляет 0,05 %, то максимальный представляет собой «плавающую» величину и варьируется между 0,7 % и 0,85 %. Стоит отметить, что в отдельных случаях такая же доля углерода в металле свойственна и инструментальным сталям.

Но с ее определением не все так просто: если минимальный показатель концентрации данного вещества в изделии указан четко и составляет 0,05 %, то максимальный представляет собой «плавающую» величину и варьируется между 0,7 % и 0,85 %. Стоит отметить, что в отдельных случаях такая же доля углерода в металле свойственна и инструментальным сталям.

Примером тому может служить сталь марки 60С2. Разные инженеры-металловеды относят ее то к рессорно-пружинным, то к инструментальным материалам. Эта же двойственность характерна таким маркам, как У7А, ШХ9 или 75Г.

В связи с этим для того, чтобы более четко обозначить верхний предел концентрации углерода в конструкционной стали, важно также обратить внимание на следующие характеристики:

- Диапазон текучести – максимальный показатель деформации сжатия, при котором объект не разрушается. Если он увеличен, то такой материал можно классифицировать как конструкционный, если нет – как инструментальный.

- Диапазон концентрации некоторых примесей в стали, попадающих в нее в процессе выплавки.

Еще одна классификация видов конструкционной стали, применяемая на производстве, основана на различии сплавов по части химических, физических и механических свойств. В нее входят следующие группы:

- углеродистые;

- низколегированные;

- легированные;

- автоматные;

- подшипниковые;

- пружинные;

- теплоустойчивые.

Выделенные группы отличаются не только по указанным свойствам конструкционного материала, но и по областям его использования.

Сферы применения конструкционной стали

Конструкционные стали, обогащенные углеродом, по праву можно считать универсальным материалом – их сфера применения распространяется от производства строительных конструкций и механизмов до деталей оборудования и машин. Такая многофункциональность этого вида сплава обусловлена комплексом его качественных характеристик.

Применение легированных конструкционных сталей имеет большое значение в области машиностроения, строительства, а также в производственных работах. Дело в том, что они обладают уникальными химическими, физическими и механическими свойствами. Эти характеристики материала определяются содержанием в сплаве того или иного вещества.

Дело в том, что они обладают уникальными химическими, физическими и механическими свойствами. Эти характеристики материала определяются содержанием в сплаве того или иного вещества.

Свойства конструкционной стали низкой степени легирования позволяют использовать материал для производства локомотивов и вагонов для железнодорожного транспорта, трамваев или метрополитена, изготовления полевой и сельскохозяйственной техники, строительства инженерных конструкций и сооружений – словом, в условиях повышенной нестабильности нагрузок и температур.

Теплоустойчивая сталь способна выдерживать до +6 000 °С. Поэтому из нее изготавливают элементы приборов, работающие в течение длительного времени, а также детали, подвергающиеся постоянным нагрузкам и высокому термическому воздействию.

Из подшипниковой конструкционной стали выполняют элементы, подверженные точечным переменным нагрузкам – это места, где в одноименных механизмах шарики, ролики и беговые дорожки колец вступают в контакт.

Пружинная или пружинно-рессорная сталь применяется для изготовления пружин, рессор, сильфонов и т. д.

Из автоматной стали производят крупные партии мелких деталей и крепежей при помощи автоматических станков.

Достоинства и недостатки конструкционных сталей

Преимущества конструкционной стали раскрываются только после термической обработки изделий из данного сплава, поэтому их в обязательном порядке подвергают температурному воздействию. Главные плюсы такой процедуры:

- После закалки и отпуска детали из конструкционной стали ее способности к сопротивлению пластическим деформациям обостряются и даже превосходят в этом углеродистые сплавы (при одинаковой концентрации углерода).

- При одинаковых условиях конструкционный металл прокаливается сильнее, чем углеродистый. Поэтому внешние элементы большой толщины лучше выполнять именно из легированной конструкционной стали. Состав такого сплава должен позволять детали прокалиться насквозь.

- При термической обработке стали такого типа можно использовать «мягкие» охладители – масла. Эта технология значительно снижает риск появления трещин или коробления при закалке.

- После термообработки и процедуры легирования конструкционная сталь приобретает дополнительный запас вязкости, увеличивается порог ее хладноломкости. Так, оборудование с деталями из данного материала становится надежнее.

Недостатки конструкционной стали:

- Значительная часть изделий из этого материала подвержена обратимой отпускной хрупкости.

- После температурного воздействия конструкционный металл становится мягче, снижается его сопротивление усталости.

- В результате ковки и прокатки элементы из конструкционной стали приобретают строчечную структуру. Кроме того, в местах деформирования их свойства становятся неоднородными. Такой материал впоследствии с трудом поддается резке.

- В конструкционном материале, легированном никелем, могут образовываться флокены – светлые пятна в изломе.

В поперечном разрезе они могут проявляться в виде трещинок разной направленности. Такое явление возникает за счет выхода водорода, растворенного в стали.

В поперечном разрезе они могут проявляться в виде трещинок разной направленности. Такое явление возникает за счет выхода водорода, растворенного в стали.

Выбор конструкционной стали по ее маркировке

Конструкционные металлы маркируются по сложной системе, включающей в себя множество обозначений. Рассмотрим ее подробнее.

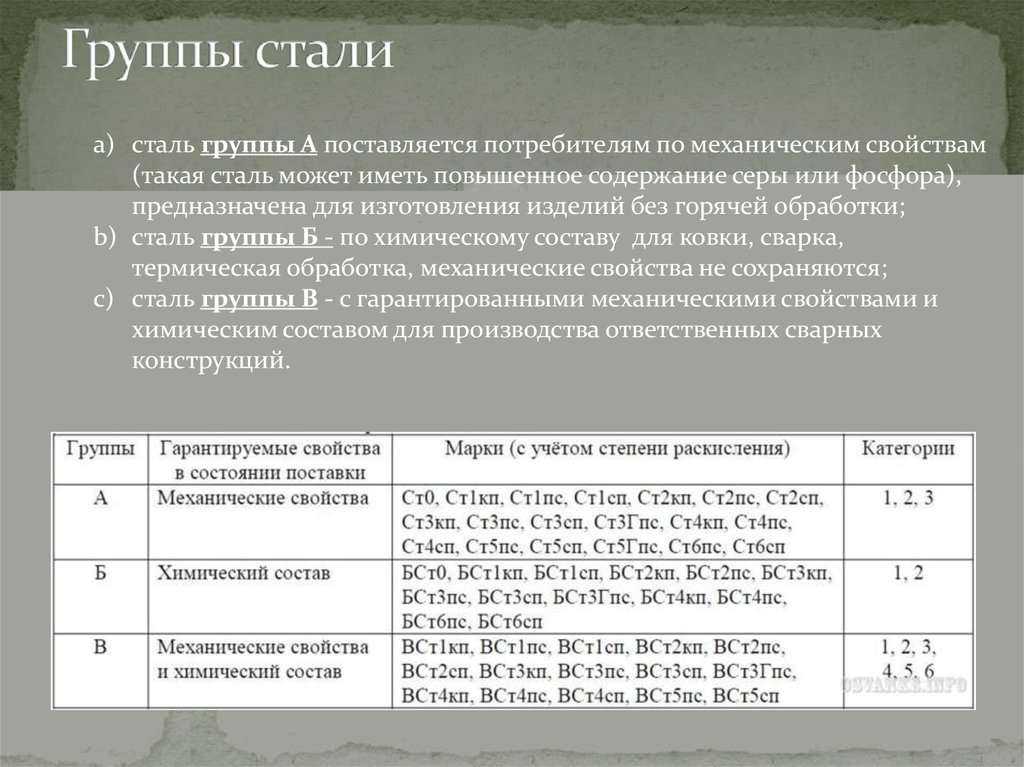

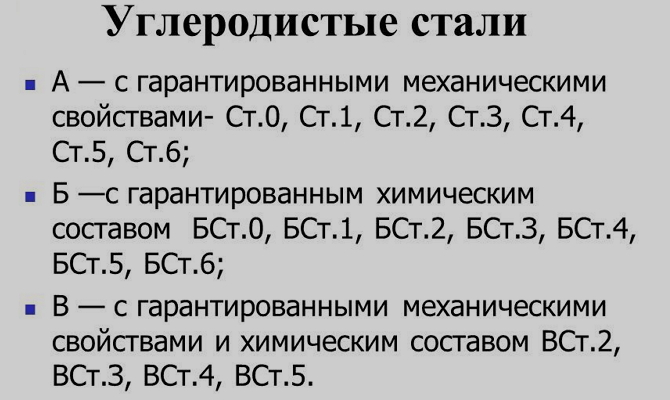

Углеродистая сталь обыкновенного качества стандартно обозначается сочетанием букв «Ст» и цифры от 0 до 6 – они отражают номер марки. Затем идет описание степени раскисления: в спокойных сталях – «сп», полуспокойных – «пс» и кипящих «кп».Причем в конструкционной стали марки 0 степень раскисления не указывается, зато отражается содержание в ней фосфора (не более 0,07 %), серы (не более 0,06 %) и углерода (не более 0,23 %). Марки от 1 до 6 могут быть полуспокойными, а от 1 до 4 –кипящими. Доля С, Мn, Si, S, P в них строго прописана.

Согласно ГОСТу 1050–88 маркировка углеродистых качественных сталей включает двузначное число, говорящее о концентрации в нем углерода (в сотых долях процента): 0, 8, 10, 20, …60. Из такого обозначения очевидно, что, например, сталь 20 содержит 0,20 % углерода.

Из такого обозначения очевидно, что, например, сталь 20 содержит 0,20 % углерода.

Углеродистые конструкционные стали тоже бывают спокойные, полуспокойные и кипящие, но перед первыми индекс не ставится. Так, можно встретить обозначения полуспокойных металлов: 08 пс, 10 пс, 20 пс, и кипящих: 08 кп, 10 кп, 20 кп.

Литая макроструктура углеродистых сталей обозначается заглавной буквой «Л» (сталь 60 Л).

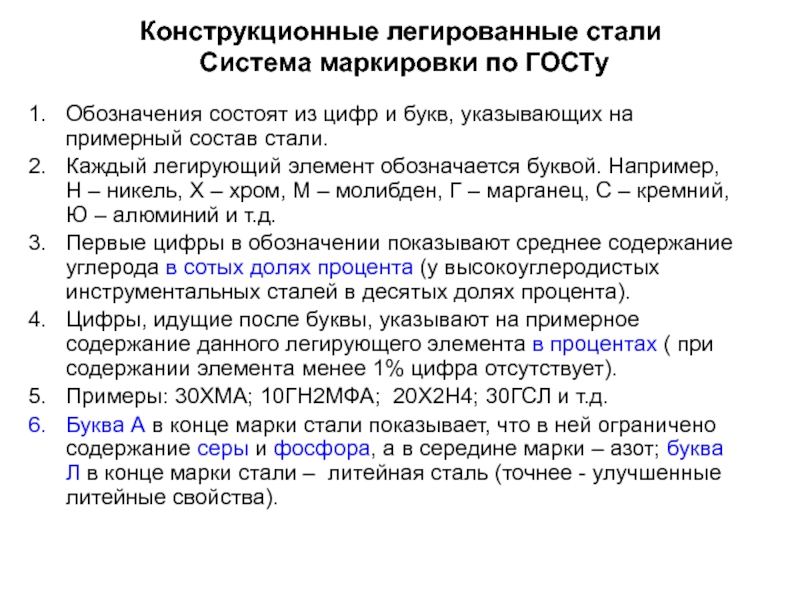

Определяет маркировку легированных конструкционных сталей ГОСТ 4532–71. Так, она должна содержать буквенно-цифровое обозначение, отражающее химический состав материала:

- алюминий – Ю;

- бор – Р;

- ванадий – Ф;

- вольфрам – В;

- кобальт – К;

- кремний – С;

- марганец – Г;

- медь – Д;

- молибден – М;

- никель – Н;

- ниобий – Б;

- титан – Т;

- хром – Х.

Цифра, стоящая после буквы, обозначает приблизительную долю легирующих компонентов в сплаве. Если ее нет, значит, таких веществ в материале содержится не более 1 %.

Если ее нет, значит, таких веществ в материале содержится не более 1 %.

Цифра, расположенная в самом начале маркировки, обозначает количество углерода в легированном материале (в сотых долях процента). Так, запись «30ХН3А» означает, что в данном сплаве содержится порядка 0,30 % С, около 1 % Сr и 3 % Ni. Заглавная «А» в конце записи отражает высокое качество стали. Особо высококачественные стали (которые получаются, например, путем электрошлакового переплава) маркируются буквой Ш – 30ХГС-Ш.

Некоторые группы конструкционных сталей содержат дополнительные обозначения в начале маркировки. Так, автоматные начинаются с буквы «А», строительные – с «С», подшипниковые – с «Ш» (ШХ15).

Автоматные стали характеризуются повышенной концентрацией кальция, селена, серы, теллура и фосфора. Согласно ГОСТу 1414–75 увеличенное содержание некоторых веществ должно обозначаться соответствующей буквой: кальций – «Ц», селен –«Е», сера – «А», свинец – «С». Двузначное число, стоящее перед буквами А, АС или АЦ говорит о концентрации углерода (в сотых долях процента). Например, автоматные стали с повышенным содержанием кальция – АЦ20, …, АЦ30ХН; селена – А35Е, А40ХЕ; серы – А11, А20,…, А40; свинца – АС14, АС40, …, АС45Г2.

Например, автоматные стали с повышенным содержанием кальция – АЦ20, …, АЦ30ХН; селена – А35Е, А40ХЕ; серы – А11, А20,…, А40; свинца – АС14, АС40, …, АС45Г2.

Низколегированные конструкционные стали обозначают буквой «С» и числом, отражающим предел текучести (мегапаскаль), например, С235, С285,…, С590. В конце записи могут стоять заглавные «Д» – обозначающая усиление антикоррозийных свойств, «К» – отражающая специальный химический состав, или «Т» – говорящая об усилении прочности материала за счет термообработки.

Требования, которые выдвигает потребитель к свойствам конструкционной стали (химическим, физическим или механическим) выполняются за счет специфического состава сплава, подбора методик термического воздействия и способов упрочнения поверхности, а также качества металлургической обработки. Такой материал может быть представлен на рынке в формате проката, труб и пр.

Стоимость изделий из конструкционной стали в основном зависит от состава сплава и размеров детали.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Как определить качество изготовления металлоконструкций

Автор Mac-Tech Inc. Статьи Комментарии к записи «Как определить качество изготовления металлоконструкций» отключены

Руководители проектов, подрядчики, инженеры, архитекторы и проектировщики — все полагаются на производителей металлоконструкций при поставке металлоконструкций для строительства и инфраструктурных проектов. Изготовление балок из конструкционной стали и других строительных компонентов требует навыков, знаний и соответствующего оборудования.

Изготовление балок из конструкционной стали и других строительных компонентов требует навыков, знаний и соответствующего оборудования.

Когда подрядчики ищут партнера по изготовлению металлоконструкций, их главным приоритетом является качество. Знание того, как определить качество изготовления металлоконструкций, помогает этим профессионалам выбрать правильный бизнес по производству металлоконструкций, чтобы заручиться поддержкой в качестве своего партнера. Это дает им уверенность в том, что они получат балки нужного размера и конфигурации, вырезанные и просверленные в соответствии с их точными спецификациями. Вот несколько областей, которые подрядчики по изготовлению металлоконструкций учитывают при выборе партнера для производства стальных балок для зданий, инфраструктуры и других проектов, требующих изготовления стальных балок.

Опыт и репутация

Металлургические мастерские должны помнить о том, что каждый выполняемый ими заказ несет в себе их репутацию. Клиенты, которые ищут предприятие по производству металлоконструкций, будут твердо доверять репутации и опыту компании. Магазины должны быть подготовлены со ссылками, отзывами, фотогалереями и описаниями прошлых проектов, связанных с изготовлением металлоконструкций.

Магазины должны быть подготовлены со ссылками, отзывами, фотогалереями и описаниями прошлых проектов, связанных с изготовлением металлоконструкций.

Потенциальный покупатель захочет узнать о возможностях магазина и запросит ссылки на последние недавние работы. Гибка, резка, резка и сверление конструкционной стали для строительства — все это аспекты производства конструкционной стали, которые должны быть в состоянии продемонстрировать в цеху.

Марка материала, источник и испытания

Для различных применений требуются разные марки стали. Строительство высотного здания, которое должно быть сейсмостойким, отличается от строительства одноэтажного торгового здания, изготовления каркаса жилого дома или создания труб. Инженеры-строители и архитекторы укажут толщину стали, которая потребуется для их проекта, но, в конечном счете, производство балок в соответствии с рабочими спецификациями возлагается на цех по изготовлению металлоконструкций.

Это означает, что операции по изготовлению металла должны иметь процедуры тестирования стали, чтобы убедиться, что она имеет правильный сорт и имеет надлежащий химический состав, предел текучести, гибкость (пластичность) и прочность на растяжение для ее предполагаемого использования. Материалы также должны быть испытаны на коррозионную стойкость.

Материалы также должны быть испытаны на коррозионную стойкость.

Машинное оборудование

Для того, чтобы получить правильные спецификации конструкционной стальной балки, необходимо иметь оборудование, которое может работать с определенными сортами стали. Независимо от того, нужно ли его сгибать, резать, сваривать или сверлить, качество куска стали будет оцениваться по консистенции и чистоте на выходе.

В хорошо оборудованных цехах по изготовлению металлоконструкций будет множество различных машин, предназначенных для работы с конструкционной сталью, таких как машины для резки, сверления, сварки и копировальные машины. Они могут включать лазерные и плазменные резаки, инструменты для угловой штамповки, инструменты для резки труб и гравировальное оборудование для удовлетворения потребностей клиента в компонентах из конструкционной стали.

Предприятию также может потребоваться дополнительная отделка изделий из конструкционной стали, например, нанесение краски или других покрытий, удаление заусенцев с термообработанной стали или полировка обшивки зданий из нержавеющей стали.

Протоколы безопасности и соответствие

Честно говоря, несчастные случаи задерживают производство. Все заинтересованы в соблюдении или превышении всех применимых протоколов безопасности и требований OSHA. Квалифицированных рабочих по изготовлению металлоконструкций не хватает, и ни одно предприятие по металлообработке не может позволить себе потерять работника из-за травмы. Они также не могут позволить себе эксплуатировать плохо обслуживаемое оборудование.

Кроме того, нарушения OSHA могут привести к крупным штрафам, которые снижают способность магазина идти в ногу с новейшими технологиями и увеличивают расходы. Производители металла должны показать, как материалы транспортируются, хранятся и обрабатываются, чтобы предотвратить повреждение или загрязнение. Они также должны быть в состоянии предоставить гарантии того, как производительность каждого работника контролируется и оценивается, и как часто требуется переподготовка и оценка.

Способность предприятия по производству металлоконструкций работать зависит от надлежащих мер предосторожности, а также от своевременного технического обслуживания оборудования. Потенциальные клиенты проверят отчет компании о простоях из-за проблем с безопасностью или техническим обслуживанием.

Потенциальные клиенты проверят отчет компании о простоях из-за проблем с безопасностью или техническим обслуживанием.

Процедуры обеспечения качества

Одно дело иметь оборудование, которое может резать или сгибать конструкционную сталь, и совсем другое — иметь процедуры, которые постоянно контролируют качество получаемых готовых балок. В дополнение к тестированию основного материала до или после его поступления в цех производители металлоконструкций должны иметь возможность показать, как и как часто они проверяют, чтобы их готовые проекты соответствовали спецификациям.

Такие параметры, как толщина, гладкость поверхности, наличие заусенцев и запись всех процессов, применяемых к заготовкам, помогают как магазину, так и покупателю быть уверенными в качестве работы. Сертифицированные инспекторы должны быть готовы оценить сварку, резку, сверление и гибку, чтобы убедиться, что каждый процесс соответствует их стандартам.

Точность

Компьютерное проектирование, лазеры и обработка на станках с ЧПУ радикально повысили точность обработки металлов. Спецификации могут потребовать детального изготовления вплоть до миллиметра. Новое оборудование также позволило добиться прогресса в архитектуре и дизайне, что позволяет манипулировать сталью, придавая ей новые формы и конфигурации.

Спецификации могут потребовать детального изготовления вплоть до миллиметра. Новое оборудование также позволило добиться прогресса в архитектуре и дизайне, что позволяет манипулировать сталью, придавая ей новые формы и конфигурации.

Станки для резки металлоконструкций теперь включают робототехнику, которая снижает количество ошибок и повышает безопасность. Автоматизация позволяет проводить точные измерения независимо от износа, ржавчины или изменений материала. Роботизированные сборочные и сварочные машины могут быстро и точно сканировать, позиционировать и сваривать компоненты из конструкционной стали.

Связь

Клиент и производственный цех должны иметь возможность четко общаться друг с другом. Любое недопонимание или недопонимание может привести к потерям и задержке. Завоевание репутации благодаря доступности, четкому общению и оперативному обслуживанию клиентов способствует общему впечатлению качества, которое представляет бизнес по производству металлоконструкций.

Общение включает в себя задавание вопросов не только от потенциального клиента к магазину, но и наоборот. Операция по изготовлению металла, которая задает разумные вопросы и исследует, чтобы получить полное представление о желаемом результате работы с самого начала разговора, показывает, что они заботятся о качестве с самого начала.

Доставка

Все может идти гладко в процессе изготовления, но задержки с доставкой или неразбериха могут пустить под откос целые проекты и рассеять всю добрую волю, созданную быстрым и точным производством. Прежде чем браться за новый проект, если возникнет проблема, убедитесь, что доставка будет выполнена, как только работа будет готова. Конечно, обстоятельства, не зависящие от человека, такие как стихийные бедствия, невозможно предсказать, но должны быть планы на случай непредвиденных обстоятельств, чтобы управлять событиями и обеспечивать бесперебойную работу продуктов..

Чтобы получить экономичное качественное оборудование для обработки металлов, включая роботизированные, плазменные и лазерные станки, обращайтесь в Mac-Tech. Просмотрите наши коллекции и позвоните нам, чтобы обсудить потребности вашего магазина. Мы можем помочь вам найти решения для оснащения вашего производства машинами, которые позволят вам выполнять работу высочайшего качества в кратчайшие сроки.

Просмотрите наши коллекции и позвоните нам, чтобы обсудить потребности вашего магазина. Мы можем помочь вам найти решения для оснащения вашего производства машинами, которые позволят вам выполнять работу высочайшего качества в кратчайшие сроки.

Контроль качества стали: какие существуют виды контроля качества?

Мы используем сталь во многих продуктах, от предметов домашнего обихода, таких как холодильники и телевизоры, до столовых приборов и промышленного оборудования. Однако производство стали не всегда будет идеальным, как и любой другой материал, в процессе производства могут возникнуть дефекты. Поэтому важен контроль качества.

В этом руководстве мы поможем вам оценить качество стали и дадим советы о том, как проводить контроль качества стали.

Какие существуют типы стали?

Сталь производится в основном из железа с добавлением углерода и ряда других элементов. Но это не единичный продукт. Фактически, World Steel Association утверждает, что существует более 3500 различных марок стали. Теперь эти различные марки стали можно разделить на четыре основных типа. Каждый тип стали имеет свои свойства, которые делают ее более подходящей для определенной цели.

Теперь эти различные марки стали можно разделить на четыре основных типа. Каждый тип стали имеет свои свойства, которые делают ее более подходящей для определенной цели.

Углеродистая сталь содержит всего 2% углерода или менее по весу и является прочным и долговечным материалом. Он часто используется в строительстве или промышленных проектах, потому что он имеет высокую прочность на растяжение. Другими распространенными продуктами являются кухонные ножи, пружины, болты.

2. Нержавеющая стальНержавеющая сталь состоит из железа, хрома и других материалов, что делает ее очень прочной и устойчивой к погодным условиям. Нержавеющая сталь часто используется в хирургических инструментах, посуде и приспособлениях, потому что она не оставляет пятен и не обесцвечивает поверхность.

3. Легированная сталь Легированная сталь — это тип стали, который содержит комбинацию различных элементов, таких как ванадий, хром и никель, и это лишь некоторые из них. Легированная сталь прочнее обычной стали, потому что эти легирующие элементы повышают обрабатываемость и коррозионную стойкость материала. Он обычно используется для изготовления труб и нагревательных элементов в таких приборах, как кастрюли, сковородки и тостеры.

Легированная сталь прочнее обычной стали, потому что эти легирующие элементы повышают обрабатываемость и коррозионную стойкость материала. Он обычно используется для изготовления труб и нагревательных элементов в таких приборах, как кастрюли, сковородки и тостеры.

Инструментальная сталь часто изготавливается примерно на 75% из лома и имеет содержание углерода от 0,5% до 1,5%. Обычно его закаляют путем термической обработки для повышения термостойкости, ударной вязкости и прочности. Как следует из названия, он используется для производства машин.

Что такое качество стали?Качество стали часто определяется с точки зрения того, насколько материал соответствует своим спецификациям и химическому составу, а также его чистотой или однородностью.

Почему важен контроль качества стали Качественная сталь необходима для предотвращения усталости или разрушения стальной конструкции. Проблемы, которые могут возникнуть во время производства, могут привести к слабости, особенно когда поверхность сложена или отформована.

Проблемы, которые могут возникнуть во время производства, могут привести к слабости, особенно когда поверхность сложена или отформована.

Проверка качества стали является неотъемлемой частью контроля качества стали. Его целью является проверка выполнения требований спецификации. Проверка процессов, процедур и материалов, необходимых для производства стальных конструкций, имеет жизненно важное значение, поскольку срок службы может быть значительно снижен, если не соблюдать их полностью.

Из-за сложности производства стали всегда рекомендуется использовать стороннюю проверку качества стали услуги по проверке качества материала. Все проблемы, возникающие в результате проверки, должны быть устранены немедленно, так как в противном случае ожидаемые сроки могут сократиться до момента, когда потребуется первое техническое обслуживание материала. Для уточнения различных физико-механических свойств готового изделия необходимо проводить различные испытания, как разрушающие, так и неразрушающие.

Существует ряд методов проверки прочности и долговечности стали. Независимо от того, хотите ли вы проверить качество нержавеющей стали или качество инструментальной стали. Ниже мы обобщили серию тестов контроля качества для сталелитейной промышленности, которые можно проводить на стали.

Металлургические испытания сталиМеталлургические испытания в контрольном перечне качества стали — это процесс испытания стали путем подвергания материала механическим, термическим или химическим воздействиям с целью оценки его свойств. Целью металлургических испытаний является получение информации о составе и структуре стали для прогнозирования ее поведения в различных условиях. Секция образца сначала полируется, а затем исследуется, и различные характеристики получаются путем смешивания стали с другими веществами, а затем анализируются под микроскопом.

Определение значения твердости для стали Испытания на твердость являются распространенным методом, используемым при контроле качества стали для оценки ее твердости. Тест значения твердости помогает сравнить материалы или методы обработки. Эти испытания обычно проводят путем прессования образца для испытаний, который находится на жесткой платформе под действием статической нагрузки.

Тест значения твердости помогает сравнить материалы или методы обработки. Эти испытания обычно проводят путем прессования образца для испытаний, который находится на жесткой платформе под действием статической нагрузки.

Испытание на прокаливаемость определяет глубину и распределение твердости, вызванной закалкой. Также известен как тест Джомини. Длинный образец стали равномерно нагревают до нужной температуры перед тем, как образец вынимают из печи и помещают на приспособление, где вода контактирует с нижней поверхностью образца. Через 10 минут образец удаляют, и результаты должны показать кривую зависимости твердости от расстояния до закаленного конца.

Испытание стали на растяжение Испытание на растяжение — это метод, используемый для измерения степени растяжения, предела текучести и пластичности стали. Испытание на растяжение проводится при постоянной нагрузке и температуре. Прочность материала проверяется, чтобы убедиться в его способности противостоять внешним силам без разрушения. Потянув за что-либо, вы можете быстро определить, как материал будет реагировать на силы, приложенные при растяжении.

Потянув за что-либо, вы можете быстро определить, как материал будет реагировать на силы, приложенные при растяжении.

Пластичность материала определяется величиной возможной деформации, пока он не сломается. Прочность, эластичность и ударная вязкость стали определяются величиной и скоростью, с которой она может деформироваться при растягивающем напряжении.

Испытание на сжатие сталиИспытания на сжатие проводятся на небольших цилиндрах, блоках или полосах, чтобы определить способность материала и его способность подвергаться большим пластическим деформациям и их пределы. Образцы помещаются между прижимными пластинами и сжимаются.

Испытание на усталость стали Испытание на усталость используется для определения поведения материалов при воздействии на них изменяющихся нагрузок. Он используется для моделирования условий напряжения, которые будут развиваться в материалах при нормальных условиях эксплуатации. Предел выносливости определяется путем подсчета количества циклов напряжения, приложенных в одном направлении, а затем в другом, пока сталь не сломается.

Предел выносливости определяется путем подсчета количества циклов напряжения, приложенных в одном направлении, а затем в другом, пока сталь не сломается.

Испытания на удар используются для определения поведения стали при высоких скоростях нагрузки, обычно изгиба, растяжения или кручения. Качающийся маятник с фиксированным грузом, поднятым на стандартную высоту, используется для удара по образцу, а произведение веса маятника на разницу высот помогает указать количество энергии, поглощенной образцом.

Испытание на износостойкость сталиИзносостойкость — комплексное испытание, обычно применяемое к конкретному оборудованию, предназначенному для имитации реальных условий эксплуатации. Проводятся различные виды экологических испытаний, чтобы увидеть, как материал реагирует на фактические условия.

Испытание на коррозию стали Испытания на коррозию включают разрушение материала химическим, электрохимическим или металлургическим взаимодействием между окружающей средой и материалом. Для имитации реальных условий использования проводятся различные типы дегустаций воздействия окружающей среды.

Для имитации реальных условий использования проводятся различные типы дегустаций воздействия окружающей среды.

Испытание на ползучесть используется для определения продолжающегося изменения деформации стали при повышенных температурах при напряжении ниже предела текучести. Испытание на ползучесть представляет собой испытание на растяжение при постоянной нагрузке и температуре.

Испытание на обрабатываемость сталиОбрабатываемость – это легкость, с которой сталь может быть обработана, и многие факторы учитываются при получении рейтинга обрабатываемости, который выражается в процентах по сравнению со сталью AISI 1112, которая оценивается в 100 %.

Испытание радиографии на стали Радиография стальных материалов включает использование рентгеновских лучей и коротковолновых электромагнитных лучей, которые способны проходить через металл большой толщины и обычно используются для проверки литья и сварных соединений на предмет усадочные пустоты.

Магнитопорошковый контроль является эффективным методом обнаружения трещин, разрывов, швов и включений в стали и железе. Этот метод позволит обнаружить любые неоднородности непосредственно под поверхностью, которые трудно обнаружить невооруженным глазом.

Ультразвуковой контроль сталиПри ультразвуковом контроле используются звуковые волны выше слышимого диапазона, а в этом неразрушающем контроле используются высокочастотные звуковые волны, создаваемые электронным способом, для проникновения через металлы и другие материалы. Он используется для обнаружения и локализации таких дефектов, как усадочные пустоты, внутренние трещины, пористость и крупные неметаллические включения.

Вихревой контроль стали Вихревой контроль используется для проверки электропроводящих материалов на наличие дефектов и отклонений в составе. Вихревой тест включает в себя размещение переменного магнитного поля рядом с электропроводящим образцом.

В поперечном разрезе они могут проявляться в виде трещинок разной направленности. Такое явление возникает за счет выхода водорода, растворенного в стали.

В поперечном разрезе они могут проявляться в виде трещинок разной направленности. Такое явление возникает за счет выхода водорода, растворенного в стали.