75710 — технические характеристики, расход топлива, устройство и фото

Опубликовал: Александр Стёпченко в Cтроительная техника, Самосвалы, Спецтехника 12.08.2018 0 14,077 Просмотров

Этому самосвалу нет равных по грузоподъёмности в мире. Специалисты Белорусского автозавода намного превзошли своих коллег – производителей сверхтяжёлой техники из Германии и США, создав гигантский «БелАЗ-75710». Грузоподъёмность данной модели составляет 450 тонн. В начале 2014 года «БелАЗ-75710» установил абсолютный рекорд, когда провёз по испытательному полигону груз массой в 503 с половиной тонны. Представляем Вашему вниманию полный обзор этого уникального карьерного самосвала.

Сразу стоит отметить, что «БелАЗ-75710» – это не просто выставочный образец, как можно подумать сначала. И не единственный в своём роде «грузовик-рекордсмен», этакая «рекламная витрина» Белорусского автозавода. Разумеется, Жодинское предприятие давно в рекламе не нуждается. Это – серийная модель!

Первый же экземпляр самого большого на планете грузовика вскоре после своего появления на публике (осенью 2013 года, на 65-м дне рождения завода «БелАЗ»), уже отправился трудиться на угольном разрезе «Черниговец», что в городе Берёзовском, на Кузбассе. Вслед за ним было построено ещё несколько этих уникальных автомобилей, также поставленных в Кемеровскую область.

Вслед за ним было построено ещё несколько этих уникальных автомобилей, также поставленных в Кемеровскую область.

Компания «БелАЗ» создала самый большой в мире самосвал БелАЗ-75710 грузоподъёмностью 450 тонн, что эквивалентно трёмстам Ford Focus, 37 двухэтажным автобусам или двум с половиной голубым китам. Кстати, Airbus A380 — крупнейший пассажирский самолёт в мире — весит значительно меньше, всего 277 тонн.

Давайте посмотрим на эту машинку подробнее …

Содержание

- 1 История создания самосвала

- 2 Применение

- 3 Расход топлива

- 4 Технические характеристики

- 4.1 Рама

- 4.2 Двигатель и трансмиссия

- 4.3 Тормозная система

- 4.4 Ходовая часть и управление

- 4.5 Гидравлическая система

- 4.6 Система безопасности

- 4.7 Устройство кабины

- 5 Разгон и ресурс

- 6 О цифрах в $ для осознания

История создания самосвала

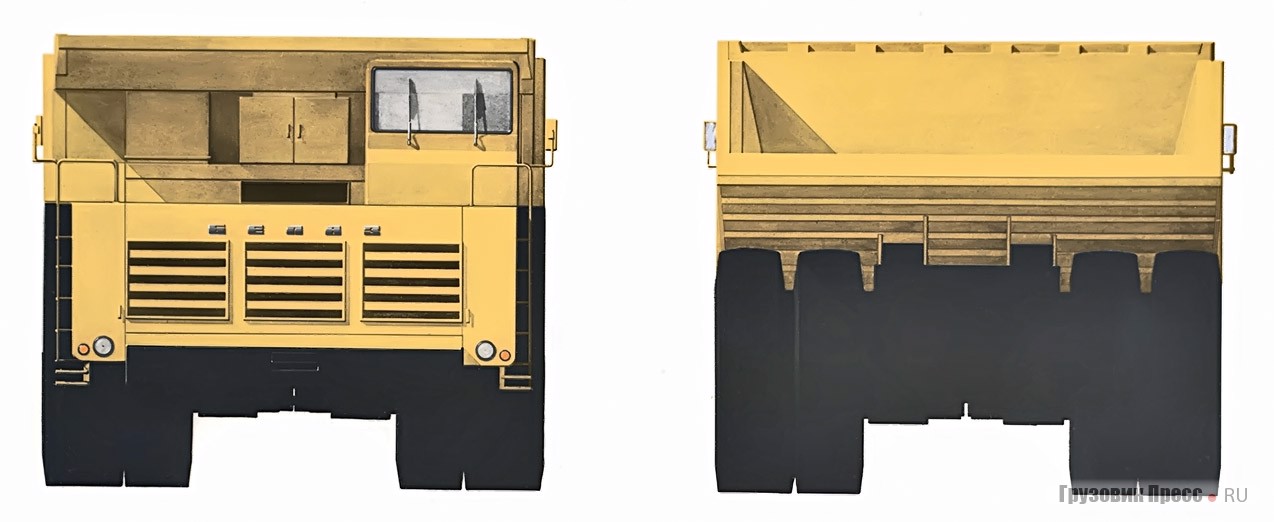

Поскольку в карьерных разработках сложились определённые габаритные ограничения, связанные, в том числе, и с шириной технологических дорог, «БелАЗу-75710» нужно, несмотря на свои исполинские размеры, им соответствовать, и по радиусу поворота/разворота быть сопоставимым с гораздо более компактными «собратьями». Это потребовало от инженеров создания новой и весьма изощрённой схемы управления. Для такого гиганта, да ещё и с двухскатной передней ошиновкой, обыкновенный вариант, с передними поворачивающимися колёсами не подойдёт. Других вариантов только два: это шарнирно-сочленённая рама и поворотные мосты. Однако в первом случае узлу шарнирного сочленения нужно было бы испытывать ужасающие нагрузки, в связи с чем шарнир пришлось бы увеличить до невероятных размеров. Поэтому на вооружение взяли схему №2. Конструкторы назвали механизм с поворотными мостами «экскаватором вверх ногами». Потому что в экскаваторе шасси неподвижно, а корпус вращается; а в гигантском«БелАЗ»е неподвижным остаётся корпус, а поворачиваются расположенные под рамой мосты.

Это потребовало от инженеров создания новой и весьма изощрённой схемы управления. Для такого гиганта, да ещё и с двухскатной передней ошиновкой, обыкновенный вариант, с передними поворачивающимися колёсами не подойдёт. Других вариантов только два: это шарнирно-сочленённая рама и поворотные мосты. Однако в первом случае узлу шарнирного сочленения нужно было бы испытывать ужасающие нагрузки, в связи с чем шарнир пришлось бы увеличить до невероятных размеров. Поэтому на вооружение взяли схему №2. Конструкторы назвали механизм с поворотными мостами «экскаватором вверх ногами». Потому что в экскаваторе шасси неподвижно, а корпус вращается; а в гигантском«БелАЗ»е неподвижным остаётся корпус, а поворачиваются расположенные под рамой мосты.

В январе 2014 года грузовик установил рекорд Гиннесса в странах Европы и СНГ, провезя по испытательному полигону груз весом в 503,5 тонны

Источник: Википедия

Эта новая система, как и многое другое новое, является «хорошо забытым старым». Поскольку ещё в начале 70-х годов ХХ века специалисты Белорусского автозавода пытались разработать подобный грузовик – с двумя поворотными мостами на восьми шинах. На компонентах 42-тонного «БелАЗ»а был построен специальный «экспериментально-передвижной стенд», на котором обкатывали и оттачивали данную схему управления. В 1977-м году данное технологическое решение было, с переменным успехом, опробовано на более тяжёлой экспериментальной автомашине – «БелАЗ‑7520» Этот самосвал грузоподъёмностью 110 тонн с поворотными мостами получился слишком высоким. Поэтому схема управления с поворотными мостами была отправлена «под сукно».

Поскольку ещё в начале 70-х годов ХХ века специалисты Белорусского автозавода пытались разработать подобный грузовик – с двумя поворотными мостами на восьми шинах. На компонентах 42-тонного «БелАЗ»а был построен специальный «экспериментально-передвижной стенд», на котором обкатывали и оттачивали данную схему управления. В 1977-м году данное технологическое решение было, с переменным успехом, опробовано на более тяжёлой экспериментальной автомашине – «БелАЗ‑7520» Этот самосвал грузоподъёмностью 110 тонн с поворотными мостами получился слишком высоким. Поэтому схема управления с поворотными мостами была отправлена «под сукно».

В 1990-м году тему возродили и разработали уже совершенно в новом качестве. Первым предшественником «БелАЗ-75710» стал первый реально эксплуатируемый коммерческий сверхтяжёлый грузовик на восьми шинах – 280‑тонный «БелАЗ‑75501». Он был рекордсменом по грузоподъёмности среди «БелАЗ»ов вплоть до 2005 года, когда был выпущен второй предшественник «БелАЗ-75710» – 320-тонный «БелАЗ‑75600», базирующийся на шести колёсах с размером шин «55/80R63». Необходимо отметить, что возможности грузоподъёмности карьерных самосвалов напрямую зависели и зависят от возможностей шинной промышленности, и растут вместе с ней. Когда компания «Бриджстоун» смогла предложить ещё более усиленные шины размером «59/80R63», в 2010 году, «БелАЗ‑75600» смог «принимать на борт» уже не 320, а 360 тонн.

Необходимо отметить, что возможности грузоподъёмности карьерных самосвалов напрямую зависели и зависят от возможностей шинной промышленности, и растут вместе с ней. Когда компания «Бриджстоун» смогла предложить ещё более усиленные шины размером «59/80R63», в 2010 году, «БелАЗ‑75600» смог «принимать на борт» уже не 320, а 360 тонн.

И сверхгигант «БелАЗ-75710» тоже «встал» на эти шины. Только одна такая покрышка весит пять с половиной тонн! Кстати, «Бриджстоун»ами были укомплектованы только первые самосвалы. В последующем выпуск этой современной продукции освоили и на «БелШине».

Наиболее близким аналогом «БелАЗ‑75501» среди иностранных конкурентов можно назвать немецкий тяжёлый карьерный самосвал «Либхерр Т282-В» («Liebherr»). Он выпускается с 2004 года и имеет грузоподъёмность 363 тонны.

Применение

Главной причиной появления этого сверхтяжёлого самосвала стала не гигантомания его создателей и не их стремление к рекордам, а обыкновенный экономический расчёт. Потому как, в конечном итоге, один такой 450-тонник даёт ощутимую экономию в эксплуатации, по сравнению с двумя-тремя карьерными самосвалами меньшей грузоподъёмности. Несмотря на свою практически «ручную» сборку и дорогостоящее техобслуживание. «БелАЗ-75710» обеспечивает не только рекордную грузоподъёмность, но и самую низкую себестоимость перевозки одной тонны породы в мире. Каким бы ни был коммерческий автомобиль: малым, большим или сверхбольшим, самыми важными вопросами для его потенциальных покупателей были и остаются сроки эксплуатации данной техники и расход топлива, который она демонстрирует. Рабочий ресурс карьерных самосвалов невелик: в среднем они работают в полном режиме примерно 5-6 лет. И сверхмощный 450-тонник «БелАЗ-75710» не является исключением из этого правила.

Потому как, в конечном итоге, один такой 450-тонник даёт ощутимую экономию в эксплуатации, по сравнению с двумя-тремя карьерными самосвалами меньшей грузоподъёмности. Несмотря на свою практически «ручную» сборку и дорогостоящее техобслуживание. «БелАЗ-75710» обеспечивает не только рекордную грузоподъёмность, но и самую низкую себестоимость перевозки одной тонны породы в мире. Каким бы ни был коммерческий автомобиль: малым, большим или сверхбольшим, самыми важными вопросами для его потенциальных покупателей были и остаются сроки эксплуатации данной техники и расход топлива, который она демонстрирует. Рабочий ресурс карьерных самосвалов невелик: в среднем они работают в полном режиме примерно 5-6 лет. И сверхмощный 450-тонник «БелАЗ-75710» не является исключением из этого правила.

Рабочая смена «БелАЗ»а в карьере продолжается 23 часа в сутки!(Один час, в среднем,тратится на дозаправку и смену водителя). Пробег за указанный 5/6-летний срок эксплуатации накапливается более чем в 500 тысяч километров.

После списания выработавшие свой ресурс «БелАЗ»ы используются для ремонта тех самосвалов, что находятся «в строю», что также способствует снижению их себестоимости.

Расход топлива

Что касается расхода горючего, то он составляет, по максимуму, около 470 литров дизтоплива в час (для полностью гружёного автомобиля «БелАЗ-75710»). Для самосвала, едущего «порожняком», данный показатель в несколько раз меньше. Расход огромный. Но всё же гораздо более выгодный, по сравнению с одновременным использованием 2-3 грузовиков меньшей грузоподъёмности.

Технические характеристики

Любой из параметров сверхгиганта является впечатляющим. Поэтому, возможно, цифры красноречивее всяких слов характеризуют масштабы «БелАЗ‑75710». Данный самосвал– это не только четыреста пятьдесят тонн штатной грузоподъёмности, но и сразу 5600 литров дизтоплива на борту, 538 литров машинного масла и 1800 литров жидкости в гидравлической системе!

Массово-габаритные показатели, параметры мощности:

- Длина – 20,6 метров.

- Ширина– 9,750 метров.

- Высота– 8,17 метров.

- Масса без нагрузки – 360 тонн.

- Дизельные двигатели: 2 х 2332 л.с. (1715 кВт) мощностью.

- Максимальный крутящий момент – 9 313 Нм.

- Электромотор-колёса: 4 х 1630 л.с.(1200 кВт) мощностью.

- Подвеска: гидропневматическая.

- Диаметр амортизаторов – 170 мм.

- Топливные баки:2 х 2800 литров.

- Размер шин: 59/80R63.

- Колёса: 44,00-63/50.

- Максимальная скорость – 67 км/ч.

- Удельный расход топлива –198 г/кВт*ч.

- Крутящий момент, Н*м/об/мин 9313 / 1500

Объём кузова, М³

- геометрический 157,5

- с «шапкой» 2:1 269,5

- радиус поворота, м 19,8

Для обслуживания топливной системы имеются специальные лестницы, которые ведут на баки – они находятся по бокам. Поскольку, хотя «БелАЗ‑75710» – машина и уникальная, но отнюдь не волшебная, и дозаправка и замена фильтров требуются ей регулярно. Кстати, на площадке двухмаршевой лестницы, ведущей в кабину, нужно проходить мимо ряда из восьми круглых элементов, которые все издалека принимают за фары, закрытые заглушками. Но это не фары, а воздушные фильтры. Фары тоже есть – они небольшие, квадратные, и расположены в нижней части кабины.

Но это не фары, а воздушные фильтры. Фары тоже есть – они небольшие, квадратные, и расположены в нижней части кабины.

Рама

1. Радар и камера заднего вида. Такие же радары есть по бокам и спереди автомобиля.

2. Задний мост. Доступ внутрь позволяет обслуживать мотор-колёса.

3. Пневмогидравлические цилиндры подвески. Спереди моста, симметрично цилиндрам, расположены стойки стабилизаторов поперечной устойчивости.

Рама «БелАЗ‑75710» не имеет ничего общего с привычной классической «лестницей» обычных грузовиков. Мало того, что она вообще у всех карьерных самосвалов имеет другую форму, для 450-тонника пришлось искать совершенно уникальное технологическое решение. В раму вписали два мощных шарнирных элемента, на которых и вращаются гигантские управляемые мосты.

Укомплектованы шарнирные поворотные элементы уникальными подшипниками диаметром в 2,75 метра! Рама сделана с использованием применяемого в судостроении кессонного сечения. В качестве металла для рамы была выбрана особенно прочная сталь производства Швеции «Уэлдокс-800» («Weldox»). Этот твёрдый материал просто не под силу большинству металлообрабатывающих станков. Поэтому у шведов заказали не просто листы металла, а уже раскроенные по «БелАЗ»овским чертежам заготовки. Которые на заводе сваривались между собой, с расточкой посадочных мест под исполинские подшипники и высверливанием отверстий под крепёж.

Этот твёрдый материал просто не под силу большинству металлообрабатывающих станков. Поэтому у шведов заказали не просто листы металла, а уже раскроенные по «БелАЗ»овским чертежам заготовки. Которые на заводе сваривались между собой, с расточкой посадочных мест под исполинские подшипники и высверливанием отверстий под крепёж.

Двигатель и трансмиссия

В моторный отсек «БелАЗ‑75710» не заглядывают, а попросту заходят. Полная иллюзия, что ты – персонаж популярного мультипликационного сериала «Фиксики». Естественно, никакой «борьбы за сантиметры свободного пространства», характерной для обычного автомобилестроения, здесь не было. Моторы самого большого из «БелАЗ»ов – это два монументальных дизеля «MTU Детройт Дизель 16V4000», расположенные поперечно. Мощность каждого из них составляет 2332 лошадиные силы, или 1715 кВт. В сумме – 4664 л.с. Рабочий объём каждого из моторов – 65 литров. Но мощные двигатели «MTU» здесь требуются не для того, чтобы крутить вал коробки передач, как в обычных дизельных автомобилях. А для бесперебойного вырабатывания электроэнергии. Коробки передач на «БелАЗ‑75710» нет совсем, а двигают гигантский грузовик тяговые электромоторы.

А для бесперебойного вырабатывания электроэнергии. Коробки передач на «БелАЗ‑75710» нет совсем, а двигают гигантский грузовик тяговые электромоторы.

Поэтому дизели служат для обеспечения работы двух генераторов, которые вырабатывают ток для тяговых электродвигателей, а также гидравлических систем автомобиля. Как и в более компактных «БелАЗ»ах, в этом флагманском самосвале применён принцип прогрева днища грузовой платформы выхлопными газами. Тяговых электрических двигателей марки «1TB3026-0G-03» на «БелАЗ‑75710» четыре, и располагаются они внутри ступиц колёс. По-другому они называются «электромотор-колёсами». Поскольку каждый электромотор имеет мощность 1200 кВт, или 1630 л.с., то их суммарная мощность составляет 6520 лошадиных сил! Два генератора в связке с четырьмя электродвигателями именуются тяговой установкой. Пока «БелАЗ‑75710» комплектуются тяговыми установками фирмы «Сименс», марки «Siemens MMT500». Но в будущем предполагается освоить производство аналогичных электрических силовых установок на ООО «Силовые машины», Санкт-Петербург, которое поставляет на «БелАЗ» такую же продукцию для самосвалов меньшей грузоподъёмности (от 90 до 220-ти тонн). В комплексе данная система называется электромеханической трансмиссией. Кроме перечисленных узлов и агрегатов, к ней относятся также силовой шкаф управления и тормозная установка УВТР.

В комплексе данная система называется электромеханической трансмиссией. Кроме перечисленных узлов и агрегатов, к ней относятся также силовой шкаф управления и тормозная установка УВТР.

Тормозная система

Каждое колесо сверхтяжёлого самосвала снабжено двухдисковыми тормозами с гидравлическим приводом. Но в загруженном состоянии, для автомобиля общей массой более чем в восемьсот тонн этого будет недостаточно. Вот почему у «БелАЗ‑75710» имеется ещё одна тормозная система – электродинамическая.

Торможение осуществляется посредством того же колёсного электромотора, который и вперёд движет машину. При задействовании электродинамической тормозной системы выделяется громадное количество тепла, которое требуется отводить. Для этого в конструкции самосвала предусмотрена система принудительного воздушного охлаждения тормозных резисторов.

Ходовая часть и управление

Ходовая часть гиганта именуется «зависимой пневмогидравлической со встроенным гидравлическим амортизатором». Даже имеющий самые скудные познания в технике, но внимательный человек заметит, что оба моста «БелАЗ‑75710» – и передний, и задний, – совершенно одинаковые. Каким же способом тогда этот огромный грузовик поворачивает? Ведь здесь нет ни шкворней, ни шаровых опор. Дело в том, что управляемые на самом большом «БелАЗ»е оба моста, и передний, и задний. Функцию рулевых тяг тут выполняют два цилиндра, а остальные узлы рулевого управления здесь мало отличаются от традиционной схемы, – гидрообъёмное управление с обыкновенной рулевой колонкой и «баранкой» в кабине.

Даже имеющий самые скудные познания в технике, но внимательный человек заметит, что оба моста «БелАЗ‑75710» – и передний, и задний, – совершенно одинаковые. Каким же способом тогда этот огромный грузовик поворачивает? Ведь здесь нет ни шкворней, ни шаровых опор. Дело в том, что управляемые на самом большом «БелАЗ»е оба моста, и передний, и задний. Функцию рулевых тяг тут выполняют два цилиндра, а остальные узлы рулевого управления здесь мало отличаются от традиционной схемы, – гидрообъёмное управление с обыкновенной рулевой колонкой и «баранкой» в кабине.

Несмотря на свои монументальные габариты, неповоротливым этот «БелАЗ»овский сверх-грузовик никак не назовёшь: радиус разворота составляет всего 45 метров. А радиус поворота – более чем вдвое меньший. В связи с этим, по соотношению радиуса поворота и длины «БелАЗ‑75710» должно признать не просто маневренным, а даже сверхманевренным транспортным средством (подробнее об этом – в следующем разделе обзора). Тем не менее, для последующих экземпляров данной модели специалисты Белорусского автозавода готовят и оттачивают ещё более изощрённую схему управления, которая могла бы обеспечивать одновременный поворот сразу двух мостов. Это ещё более усилит маневренность «БелАЗ‑75710» и придаст огромному самосвалу одновременно и эффектный, и эффективный «крабовый ход».

Это ещё более усилит маневренность «БелАЗ‑75710» и придаст огромному самосвалу одновременно и эффектный, и эффективный «крабовый ход».

Гидравлическая система

На самосвале «БелАЗ‑75710» реализована объединённая гидравлическая система, с использованием общего бака гидравлической жидкости – на тормоза, цилиндры опрокидывания и цилиндры поворота. В действие систему приводит специализированная мощная насосная станция «Рексрот», производства компании «Бош» («Bosch Rexroth»). В рулевой гидравлике используются четыре гидравлических цилиндра, по два – на каждый мост. Вначале полный поворот производится передним мостом, и только затем приводится в движение мост задний. Когда оба моста «складываются», то радиус поворота получается всего лишь 19,8 м (по следу наружного колеса). Если учесть, что общая длина машины составляет более 20 м, то результат получается просто фантастический!

Когда поднимается самосвальную платформу, то рулевое управление при этом выключается, дабы весь полный объём гидромасла был задействован на подъём. При разработке модели было признано нецелесообразным возить громадный объём масла, чтоб можно было обеспечить одновременно и опрокидывание, и маневрирование машины. С рамой грузовую платформу соединяют специальные страховочные тросы. Они призваны удерживать многотонный кузов от резкого опускания, в случае отказа гидравлической системы.

При разработке модели было признано нецелесообразным возить громадный объём масла, чтоб можно было обеспечить одновременно и опрокидывание, и маневрирование машины. С рамой грузовую платформу соединяют специальные страховочные тросы. Они призваны удерживать многотонный кузов от резкого опускания, в случае отказа гидравлической системы.

Система безопасности

В интернете можно найти немало фотографий доблестных работников добывающей отрасли на фоне перевернувшихся в карьере «БелАЗ»ов различных марок. Для того, чтобы максимально обезопасить «БелАЗ‑75710» от подобных «приключений», впервые в истории на карьерном самосвале был применён стабилизатор поперечной устойчивости, ещё одно решение белорусских инженеров, которое можно назвать уникальным в своём роде. Он и от бокового опрокидывания страхует, и плавность хода придаёт.

Кроме того, «БелАЗ‑75710»оборудован системой кругового видеообзора. Кроме видеокамер, на всех четырёх сторонах гигантского самосвала имеются датчики движения, специальные радары, фиксирующие приближение человека к машине.

Поэтому, если кто-то замешкается в своих прогулках рядом с самосвалом или под ним, то водитель будет чётко знать об этом.

С каждой стороны самосвала установлены индикаторы электронных весов, хорошо видные экскаваторщику. Он в режиме реального времени видит и знает, сколько тонн породы уже загружено в кузов. «БелАЗ‑75710» также оборудован страховочной системой на случай поломки рулевой гидравлики. Эта система – пневмогидроаккумуляторы рулевого управления – обеспечит достаточное давление для того, чтобы спокойно съехать с дороги в безопасное место и остановиться. Их в «БелАЗ‑75710» шесть штук – больше, чем в каком бы то ни было другом грузовике.

Устройство кабины

Кабина самого большого «БелАЗ»а напоминает рубку океанского лайнера как по своему высокому расположению, так и по насыщенности разнообразными приборами и датчиками. Здесь сосредоточено всё необходимое для безопасной работы самосвала в штатном режиме. Кстати, верхняя площадка самосвала, на которой находится кабина, называется палубой.

Уровень комфорта водителя находится на уровне современных европейских стандартов, и ни о каком ущербе для здоровья водителя при работе на «БелАЗ‑75710» говорить не приходится. Даже в самых сложных и суровых климатических условиях.Рабочее место водителя самого большого «БелАЗ»а будет, конечно, попроще, чем в легковом «Мерседесе», но оборудовано всем необходимым. Сиденье снабжено всеми регулировками, в кабине имеются климат-контроль и современная аудиосистема.

Разгон и ресурс

С электромеханической трансмиссией разгоняться на таком автомобиле будет довольно легко и безопасно, так как здесь вряд ли что-то может сломаться. Трение деталей отсутствует, соответственно, износ и поломки практически минимальны.

По отзывам покупателей можно заметить, что подобные машины способны ехать по карьеру более 900 тыс. км. В реальности же многие проезжали более миллиона. Хотя на самом деле, по заявлению производителя, ресурс данной машины рассчитывается моточасами, а не километрами.

Максимальная скорость самого большого БелАЗа 64 км/ч.

О цифрах в $ для осознания

Цена такой машины — $8–9 млн.

Цена покрышки — $42500

Количество отзывов Оставить отзыв

Сортировать по: Самые последниеНаивысший баллНаиболее полезноХудшая оценка

Будьте первым, чтобы оставить отзыв.

{{{ review.rating_title }}}

Показать еще

Оставить отзыв

- Надежность

- Удобство и комфорт

- Ремонтопригодность

- Ходовые качества

Карьерные самосвалы БЕЛАЗ-7518 с электромеханической трансмиссией грузоподъемностью 180 т

Л.И. Трухнов, первый зам. генерального конструктора — главный конструктор по карьерной технике ОАО «БЕЛАЗ»

А.

М. Насковец, начальник КБ компоновки ОАО «БЕЛАЗ»

М. Насковец, начальник КБ компоновки ОАО «БЕЛАЗ»ОАО «БЕЛАЗ» продолжает штурмовать рынок горнодобывающей промышленности и предлагает широкий модельный ряд карьерных самосвалов всех востребованных классов грузоподъемности. Нишу 180-тонных машин предприятия представляет серия БЕЛАЗ-7518.

Первый самосвал серии был собран начале 2012 г. В течение 2014–2015 гг. изготовлена опытно-промышленная партия в количестве 5 машин, проведены квалификационные испытания, которые подтвердили готовность производства к серийному выпуску самосвалов этого семейства.

Головное шасси серии БЕЛАЗ-75180 введено в эксплуатацию в 2014 г. в ПАО «Михайловский ГОК» (входит в металлургический холдинг «Металлоинвест»). Во время работы самосвал продемонстрировал свой высокий потенциал как по производительности, так и коэффициенту технической готовности, который составил 0,95.

Конструктивные особенности серии БЕЛАЗ-7518

Сегодня в состав серии входят две модели: БЕЛАЗ-75180 и БЕЛАЗ-75182. Высокую производительность самосвалов обеспечивает силовой блок, в который входят дизельный двигатель и электромеханическая трансмиссия переменного тока.

- Опытный образец БЕЛАЗ75182 на испытательной площадке экспериментального цеха БЕЛАЗа

Двигатель

Для эффективной транспортировки груза внутри карьерных дорог применен современный четырехтактный двигатель QSK 50-C фирмы Cummins мощностью 1491 кВт (2000 л.с.) с аккумуляторной топливной системой Cummins MCR. Запуск двигателя осуществляется пневмо- или электростартером. Электронные системы контроля и диагностики дизеля Quantum обеспечивают надежную и экономичную работу узла. Система самодиагностики упрощает его техническое обслуживание и ремонт. Система очистки воздуха машины оборудована сухим трехступенчатым фильтром с автоматическим удалением пыли.

В зимнем варианте комплектации самосвала применяется предпусковой подогреватель жидкости, который в совокупности с обогревателем топлива с фильтром на входе обеспечивает стабильную работу самосвала в климатических зонах с низкой температурой, включая Крайний Север.

- Карьерный самосвал БЕЛАЗ-75180 в карьере Михайловского ГОКа

Топливный бак машины ёмкостью 2300 л позволяет работать 16–20 ч (в зависимости от условий эксплуатации) без дозаправки. Бак оснащен индикатором уровня и запираемой крышкой наливной горловины. Конструкция бака позволяет легко собирать и сливать конденсат с минимальной потерей топлива. Помимо этого, для повышения производительности самосвал может быть укомплектован системой быстрой заправки топливом и технологическими жидкостями компании Wiggins.

Бак оснащен индикатором уровня и запираемой крышкой наливной горловины. Конструкция бака позволяет легко собирать и сливать конденсат с минимальной потерей топлива. Помимо этого, для повышения производительности самосвал может быть укомплектован системой быстрой заправки топливом и технологическими жидкостями компании Wiggins.

Трансмиссия переменного тока

В составе карьерных самосвалов серии БЕЛАЗ-7518 применяются комплекты тягового электропривода переменнопеременного тока ведущих мировых разработчиков:

— на БЕЛАЗ-75180 КТЭ-160 производства ОАО «Силовые машины»;

— на БЕЛАЗ-75182 используется трансмиссия General Electric модели GE150AC Plus.

Благодаря применению этого типа трансмиссии:

— снижаются затраты на содержание машины;

— увеличивается производительность при перевозках;

— улучшаются тягово-динамические качества самосвала;

— шире диапазон работы в режиме динамического торможения, которое без ограничения по времени может применяться до нулевых скоростей;

— появляется возможность преодолевать длительные уклоны, при этом характеристики в тяговом режиме и в режиме динамического торможения значительно выше;

— уменьшается время на проведение техобслуживания и ремонта – количество обслуживаемых узлов меньше, а срок их службы дольше.

Применение привода переменного тока расширил функционал самосвала, реализованы:

— электрический дифференциал;

— противоюзовая система;

— противобуксовочная система;

— противооткатная система;

— система автоматического ограничения скорости;

— система стабилизации скорости на спуске;

— система контроля и диагностики.

При этом система управления приводом позволяет взаимодействовать с дизелем машины и формировать тяговые характеристики электромеханической трансмиссии, оптимально сочетаемые с характеристиками двигателя, что в результате позволяет снизить расход топлива.

Основные преимущества в конструкции самосвала

Карьерные самосвалы семейства БЕЛАЗ-7518 разработаны с учетом многолетнего опыта эксплуатации самосвалов серии БЕЛАЗ-7513 и БЕЛАЗ-7530, при их проектировании использованы конструктивные решения, позволяющие обеспечить высокую надежность, безопасность и производительность. В конструкции несущих элементов применены новые высокопрочные стали классом прочности 690–700 МПа, а в наиболее напряженных местах используются литые элементы.

- Карьерный самосвал БЕЛАЗ75180 в разрезе Виноградовский (Россия)

Установлен усиленный редуктор мотор-колеса, прошедший проверку на надежность в составе карьерных самосвалов грузоподъемностью 220 т.

Гидравлическая система с аксиально-поршневым насосом переменной производительности и новыми телескопическими гидроцилиндрами подъема платформы со встроенным клапаном плавного опускания обеспечивает быструю и комфортную разгрузку самосвала.

Усиленные передняя и задняя подвески с увеличенным диаметров штоков и шаровых опор цилиндров снижают силу сухого трения по сравнению с самосвалами- аналогами в 2–4 раза, обеспечивают хорошую плавность хода и соответственно минимальные динамические нагрузки на оператора и узлы самосвала.

Большое внимание уделено максимальному комфорту и безопасности оператора. Удлиненный козырек платформы закрывает кабину и палубу машины, сама кабина защищена системами пассивной безопасности ROPS и FOPS. В салоне установлены удобные пневмоподрессоренные кресла с регулировкой положения и угла наклона спинки. Все органы управления и переключатели расположены в удобной зоне доступа. Современный вид и функциональность обеспечивает полностью видоизмененная приборная панель с электронной панелью приборов, которая позволяет оператору получать всю необходимую информацию во время работы. В основную комплектацию самосвала введены опции, повышающие его экспортный потенциал: система пожаротушения с дистанционным включением с автоматической системой тушения в заднем мосту, что позволило значительно повысить пожарную безопасность машин, модернизированная система контроля давления в шинах, централизованная система смазки, отопительно-кондиционерный блок, система контроля загрузки и топлива, система видеообзора, устройство сигнализации приближения к высоковольтной линии.

Все органы управления и переключатели расположены в удобной зоне доступа. Современный вид и функциональность обеспечивает полностью видоизмененная приборная панель с электронной панелью приборов, которая позволяет оператору получать всю необходимую информацию во время работы. В основную комплектацию самосвала введены опции, повышающие его экспортный потенциал: система пожаротушения с дистанционным включением с автоматической системой тушения в заднем мосту, что позволило значительно повысить пожарную безопасность машин, модернизированная система контроля давления в шинах, централизованная система смазки, отопительно-кондиционерный блок, система контроля загрузки и топлива, система видеообзора, устройство сигнализации приближения к высоковольтной линии.

- Показатели работы самосвалов БЕЛАЗ-75180 за 2019 г.

По заказу потребителя самосвалы комплектуются платформами разного объема и типа конструкции в зависимости от плотности перевозимого груза. Платформы могут комплектоваться футеровкой днища для защиты от износа при перевозке породы с большими абразивными свойствами.

Рынки сбыта и эксплуатационные показатели

В 2017 г. 10 самосвалов БЕЛАЗ-75180 были поставлены в Королевство Марокко в адрес компании Khouribga Mine. Самосвалы успешно справляются с работой в жарком климате, в условиях повышенной запыленности. Современная кабина, оснащенная кондиционером, позволяет водителю чувствовать себя комфортно. По данным корпоративного дилерского портала на базе платформы SAP, средний коэффициент технической готовности (КТГ) самосвалов за период эксплуатации составляет 0,93, что говорит о надежности техники и качественном сервисе обслуживания машин.

- Самосвалы БЕЛАЗ75180 в карьере Beni Amir (компания Soberma, Королевство Марокко)

За период 2018–2019 гг. реализовано 14 карьерных самосвалов грузоподъемностью 180 т. Самосвалы работают на территории России в ПАО «Михайловский ГОК» (Курская область), АО «Ковдорский ГОК» и АО «Апатит» (Мурманская область), АО «ХК «Якутуголь», ПАО «Кузбасская топливная компания» и АО «Стройсервис» (Кузбасс).

Учитывая высокий потенциал самосвалов серии БЕЛАЗ7518, ОАО «БЕЛАЗ» продолжит работу над расширением технической линейки этого класса. В ближайшей перспективе планируется разработка, изготовление и вывод на рынок нового поколения 180-тонных карьерных самосвалов, которые помогут горнодобывающим предприятиям снизить себестоимость перевозок и улучшить производительность добычи: высокопроизводительных самосвалов с трансмиссией переменного тока, роботизированных самосвалов, дизель-троллейвозов.

По вопросам приобретения карьерных самосвалов и другой продукции ОАО «БЕЛАЗ» обращайтесь к официальному представителю – ООО «Красноярск-БелазСервис»:

Центральный офис в Красноярске: 660135, г. Красноярск, ул. Молокова, 37а, офис 709

тел. +7 (391) 257 33 00; Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.; krasbelaz.ru Центр технической поддержки в Красноярске:

ул. Гайдашевка, 1Д, тел. +7 (391) 200 25 02;

Центр технической поддержки в Республике Хакасия:

Абакан, Усть-Абаканский район, ст. Ташеба, тел. +7 (3902) 202 071

Ташеба, тел. +7 (3902) 202 071

Телефон круглосуточной диспетчерской службы: +7 (391) 200 25 04

Журнал «Горная Промышленность» №1 / 2020, стр.42

Белаз 75710 давление в шинах

Содержание

- О шинах для БелАЗа – диаметр и вес

- Колеса

- Технические характеристики и параметры шин

- Количество атмосфер в колесе

- Вес покрышки и габаритные размеры

- Производители

- БелАЗ-75710: технические характеристики

- Больше не бывает

- Практическое применение и рабочие моменты

- История создания модели и её ближайший по ТТХ аналог

- Технические характеристики БелАЗ‑75501

- Рама сверх-самосвала

- Двигатели и электромеханическая трансмиссия

- Особенности тормозной системы БелАЗ‑75710

- Ходовая часть и рулевое управление самосвала БелАЗ‑75710

- Гидравлика БелАЗ‑75710

- Технические характеристики БелАЗ‑75710 в цифрах

- Системы безопасности

- Кабина БелАЗ‑75710

- Стоимость самосвала БелАЗ‑75710

- Самый большой БелАЗ в мире — 75710

- Конструкция самосвала

- Силовая установка и трансмиссия

- Ходовая часть и тормозная система

- Колеса

- Кабина и безопасность

- Технические характеристики

- Особенности эксплуатации самого большого БелАЗа

- Как ремонтируют гигант?

- Заключение

- Видео

О шинах для БелАЗа – диаметр и вес

Время на чтение: 5 минут

БелАЗ представляет собой самый большой грузовой автомобиль в мире, способный перевозить до 450 тонн груза. Колесо БелАЗа имеет просто немыслимые размеры, его диаметр составляет 63 дюйма и требует особого отношения к обслуживанию. Общая высота автомобиля составляет до 8170 миллиметров в зависимости от модификации. БелАЗ-75710 является самой крупной моделью производителя и входит в «Книгу рекордов Гиннеса».

Колесо БелАЗа имеет просто немыслимые размеры, его диаметр составляет 63 дюйма и требует особого отношения к обслуживанию. Общая высота автомобиля составляет до 8170 миллиметров в зависимости от модификации. БелАЗ-75710 является самой крупной моделью производителя и входит в «Книгу рекордов Гиннеса».

Колеса

Для перевозки крупногабаритных и очень тяжелых грузов человечеством на продолжении всей его истории придумывалось множество способов. Начиналось все с перемещения на круглых предметах, например, дровах. На данный момент последними достижениями являются специальные грузовые автомобили, способные перевозить просто немыслимое количество тонн различных грузов.

Одним из таких является общепризнанный рекордсмен — автомобиль от «Белорусского автомобильного завода», который так и называется БелАЗ. Имеет несколько модификаций, которые отличаются размерами и грузоподъемностью.

У рекордного по габаритам, массе и способности к перевозке грузов транспортного средства и колеса являются рекордными по многим показателям.

На рекордный автомобиль необходимы и большие шины, чтобы иметь способность к уверенному перемещению под нагрузкой. Для этого применяются шесть колес, передняя ось имеет одинарные, а задняя — сдвоенные. В плане конструкции особо ничего нового нет, для крепления применяются обыкновенные гайки и прижимы увеличенных размеров.

Конструкция колеса состоит из:

В них уплотнение на ободе производится при помощи специального уплотнителя в виде кольца. Для накачки воздуха применяется специальный вентиль, который различен по конструкции для передних и задних колес. Для удобства использования задние вентили на сдвоенных колесах имеют удлинители, они позволяют легче получить доступ для накачки.

Технические характеристики и параметры шин

На данный момент самые большие шины для карьерных самосвалов, в список которых входит и рекордный БелАЗ, имеют размерность 59/80 R63. То есть диаметр такой шины составляет 63 дюйма. Это касается только рекордной по размерам модели, которых выпущено всего две штуки. Такие же шины применяются на большие модели карьерных грузовиков Caterpillar и Liebherr. Выпускают их всего два бренда, среди которых Michelin и Bridgestone.

Такие же шины применяются на большие модели карьерных грузовиков Caterpillar и Liebherr. Выпускают их всего два бренда, среди которых Michelin и Bridgestone.

Самый большой БелАЗ в исполнении 75710

Что касается моделей меньших размеров, которые часто применяются для перевозки грузов, то их резина имеет характеристики и параметры поменьше:

Он является одним из наиболее распространенных в нынешнее время. Шины выпускаются компанией GOODYEAR специально для самосвалов белорусской марки. Рассчитанная на эксплуатацию в условиях каменистых и скальных пород, эта шина имеет протектор с углублением для снижения износа.

Количество атмосфер в колесе

Внутреннее давление в шинах БелАЗа может колебаться в зависимости от температуры самой шины и окружающей среды. Если температура шины равна температуре окружающей среды, то давление должно составлять 0,55±0,025 МПа.

Это значение является оптимальным для работы в условиях различных пород. Также оно подбирается с учетом максимальной грузоподъемности определенной модели карьерного грузовика.

Также оно подбирается с учетом максимальной грузоподъемности определенной модели карьерного грузовика.

Вес покрышки и габаритные размеры

Для самого большого в мире самосвала марки БелАЗ модели 75710 применяются покрышки, которые имеют следующие показатели:

Это огромное колесо способно работать при нагрузке на него около ста тонн. Поэтому для прочности и долговечности в его состав входит большое количество стали. Но основным материалом служит резина, количества которой достаточно для создания более чем 600 покрышек для легковых автомобилей.

БелАЗ на стандартных колесах

Внешний диаметр покрышек, который равняется 4,03 метра, является на данный момент максимально возможным и экономически обоснованным.

Производители

Что касается радиальных для машин размерами поменьше, то их выпускает белорусское предприятие «Белшина».

Колеса для карьерного грузовика БелАЗ являются огромными и технологически сложными изделиями, предназначенными для работы при больших нагрузках в условиях различных грунтов.

*Цена актуальна на январь 2019 года.

Источник

БелАЗ-75710: технические характеристики

Больше не бывает

Этому самосвалу нет равных по грузоподъёмности в мире. Специалисты Белорусского автозавода намного превзошли своих коллег – производителей сверхтяжёлой техники из Германии и США, создав гигантский БелАЗ-75710. Грузоподъёмность данной модели составляет 450 тонн. В начале 2014 года БелАЗ-75710 установил абсолютный рекорд, когда провёз по испытательному полигону груз массой в 503 с половиной тонны. Представляем Вашему вниманию полный обзор этого уникального карьерного самосвала.

Сразу стоит отметить, что БелАЗ-75710 – это не просто выставочный образец, как можно подумать сначала. И не единственный в своём роде «грузовик-рекордсмен», этакая «рекламная витрина» Белорусского автозавода. Разумеется, Жодинское предприятие давно в рекламе не нуждается. Это – серийная модель!

Это – серийная модель!

Первый же экземпляр самого большого на планете грузовика вскоре после своего появления на публике (осенью 2013 года, на 65-м дне рождения завода БелАЗ), уже отправился трудиться на угольном разрезе «Черниговец», что в городе Берёзовском, на Кузбассе. Вслед за ним было построено ещё несколько этих уникальных автомобилей, также поставленных в Кемеровскую область.

Практическое применение и рабочие моменты

Главной причиной появления этого сверхтяжёлого самосвала стала не гигантомания его создателей и не их стремление к рекордам, а обыкновенный экономический расчёт. Потому как, в конечном итоге, один такой 450-тонник даёт ощутимую экономию в эксплуатации, по сравнению с двумя-тремя карьерными самосвалами меньшей грузоподъёмности. Несмотря на свою практически «ручную» сборку и дорогостоящее техобслуживание. БелАЗ-75710 обеспечивает не только рекордную грузоподъёмность, но и самую низкую себестоимость перевозки одной тонны породы в мире.

Каким бы ни был коммерческий автомобиль: малым, большим или сверхбольшим, самыми важными вопросами для его потенциальных покупателей были и остаются сроки эксплуатации данной техники и расход топлива, который она демонстрирует. Рабочий ресурс карьерных самосвалов невелик: в среднем они работают в полном режиме примерно 5-6 лет. И сверхмощный 450-тонник БелАЗ-75710 не является исключением из этого правила.

Рабочий ресурс карьерных самосвалов невелик: в среднем они работают в полном режиме примерно 5-6 лет. И сверхмощный 450-тонник БелАЗ-75710 не является исключением из этого правила.

Что касается расхода горючего, то он составляет, по максимуму, около 470 литров дизтоплива в час (для полностью гружёного автомобиля БелАЗ-75710). Для самосвала, едущего «порожняком», данный показатель в несколько раз меньше. Расход огромный. Но всё же гораздо более выгодный, по сравнению с одновременным использованием 2-3 грузовиков меньшей грузоподъёмности.

БелАЗ‑75710 на испытательном полигоне.

Дизельных двигателей у БелАЗ-75710 два; каждый из них работает в паре со своим генератором; все системы, отвечающие за обеспечение работы моторов, у каждого из них независимые. В связи с этим некоторые утверждают, что без нагрузки БелАЗ-75710 движется, задействуя только один мотор, для экономии горючего, а оба мотора вместе включаются в работу только при перевозке груза.

На самом деле это не так. Конечно, такая схема работы двигателей гиганта теоретически возможна, но практически она ещё не реализована. Пока. Потому что такие планы у конструкторского бюро Белорусского автозавода есть. Ведь это действительно поможет сэкономить большое количество дизтоплива, ещё более повысив экономическую отдачу от эксплуатации сверхтяжёлого самосвала.

Конечно, такая схема работы двигателей гиганта теоретически возможна, но практически она ещё не реализована. Пока. Потому что такие планы у конструкторского бюро Белорусского автозавода есть. Ведь это действительно поможет сэкономить большое количество дизтоплива, ещё более повысив экономическую отдачу от эксплуатации сверхтяжёлого самосвала.

Планы эти уже близки к осуществлению, и скоро порожний БелАЗ-75710 будет передвигаться на одном дизеле, а у загруженного будет подключаться второй. Причём для равномерности износа левый и правый двигатели на холостом пробеге будут включаться поочередно. Пока же экономию топлива обеспечивает другое новое инженерное решение – применение одновременно двух дифференциалов – меж-осевого и меж-бортового.

Все условия для продажи, дальнейшей модернизации и развития у модели БелАЗ-75710 есть. Циклично повторяющиеся кризисы в мировой экономике способствовали появлению у производственников настойчивого стремления снижать расходы на добычу и транспортировку полезных ископаемых. Гигантский самосвал из Белоруссии как раз подходит для удовлетворения этих стремлений, когда речь идёт о промышленных разработках угля и руды в открытых карьерах. Поэтому современным экономическим реалиям БелАЗ-75710 соответствует.

Гигантский самосвал из Белоруссии как раз подходит для удовлетворения этих стремлений, когда речь идёт о промышленных разработках угля и руды в открытых карьерах. Поэтому современным экономическим реалиям БелАЗ-75710 соответствует.

История создания модели и её ближайший по ТТХ аналог

Поскольку в карьерных разработках сложились определённые габаритные ограничения, связанные, в том числе, и с шириной технологических дорог, БелАЗу-75710 нужно, несмотря на свои исполинские размеры, им соответствовать, и по радиусу поворота/разворота быть сопоставимым с гораздо более компактными «собратьями».

Это потребовало от инженеров создания новой и весьма изощрённой схемы управления. Для такого гиганта, да ещё и с двухскатной передней ошиновкой, обыкновенный вариант, с передними поворачивающимися колёсами не подойдёт. Других вариантов только два: это шарнирно-сочленённая рама и поворотные мосты. Однако в первом случае узлу шарнирного сочленения нужно было бы испытывать ужасающие нагрузки, в связи с чем шарнир пришлось бы увеличить до невероятных размеров. Поэтому на вооружение взяли схему №2.

Поэтому на вооружение взяли схему №2.

Конструкторы назвали механизм с поворотными мостами «экскаватором вверх ногами». Потому что в экскаваторе шасси неподвижно, а корпус вращается; а в гигантском БелАЗе неподвижным остаётся корпус, а поворачиваются расположенные под рамой мосты.

Наглядно: БелАЗ‑75710 и автомобиль «Волга».

Эта новая система, как и многое другое новое, является «хорошо забытым старым». Поскольку ещё в начале 70-х годов ХХ века специалисты Белорусского автозавода пытались разработать подобный грузовик – с двумя поворотными мостами на восьми шинах. На компонентах 42-тонного БелАЗа был построен специальный «экспериментально-передвижной стенд», на котором обкатывали и оттачивали данную схему управления.

В 1977-м году данное технологическое решение было, с переменным успехом, опробовано на более тяжёлой экспериментальной автомашине – БелАЗ‑7520. Этот самосвал грузоподъёмностью 110 тонн с поворотными мостами получился слишком высоким. Поэтому схема управления с поворотными мостами была отправлена «под сукно».

В 1990-м году тему возродили и разработали уже совершенно в новом качестве. Первым предшественником БелАЗ-75710 стал первый реально эксплуатируемый коммерческий сверхтяжёлый грузовик на восьми шинах – 280‑тонный БелАЗ‑75501. Он был рекордсменом по грузоподъёмности среди БелАЗов вплоть до 2005 года, когда был выпущен второй предшественник БелАЗ-75710 – 320-тонный БелАЗ‑75600, базирующийся на шести колёсах с размером шин 55/80R63.

Необходимо отметить, что возможности грузоподъёмности карьерных самосвалов напрямую зависели и зависят от возможностей шинной промышленности, и растут вместе с ней. Когда компания «Бриджстоун» смогла предложить ещё более усиленные шины размером 59/80R63, в 2010 году, БелАЗ‑75600 смог «принимать на борт» уже не 320, а 360 тонн.

И сверхгигант БелАЗ-75710 тоже «встал» на эти шины. Только одна такая покрышка весит пять с половиной тонн! Кстати, «Бриджстоун»ами были укомплектованы только первые самосвалы. В последующем выпуск этой современной продукции освоили и на «БелШине».

Наиболее близким аналогом БелАЗ‑75501 среди иностранных конкурентов можно назвать немецкий тяжёлый карьерный самосвал Либхерр Т282-В (Liebherr). Он выпускается с 2004 года и имеет грузоподъёмность 363 тонны.

Технические характеристики БелАЗ‑75501

Рама сверх-самосвала

Рама БелАЗ‑75710 не имеет ничего общего с привычной классической «лестницей» обычных грузовиков. Мало того, что она вообще у всех карьерных самосвалов имеет другую форму, для 450-тонника пришлось искать совершенно уникальное технологическое решение. В раму вписали два мощных шарнирных элемента, на которых и вращаются гигантские управляемые мосты.

Укомплектованы шарнирные поворотные элементы уникальными подшипниками диаметром в 2,75 метра! Рама сделана с использованием применяемого в судостроении кессонного сечения. В качестве металла для рамы была выбрана особенно прочная сталь производства Швеции «Уэлдокс-800» («Weldox»). Этот твёрдый материал просто не под силу большинству металлообрабатывающих станков. Поэтому у шведов заказали не просто листы металла, а уже раскроенные по БелАЗовским чертежам заготовки. Которые на заводе сваривались между собой, с расточкой посадочных мест под исполинские подшипники и высверливанием отверстий под крепёж.

Поэтому у шведов заказали не просто листы металла, а уже раскроенные по БелАЗовским чертежам заготовки. Которые на заводе сваривались между собой, с расточкой посадочных мест под исполинские подшипники и высверливанием отверстий под крепёж.

Двигатели и электромеханическая трансмиссия

В моторный отсек БелАЗ‑75710 не заглядывают, а попросту заходят. Полная иллюзия, что ты – персонаж популярного мультипликационного сериала «Фиксики». Естественно, никакой «борьбы за сантиметры свободного пространства», характерной для обычного автомобилестроения, здесь не было. Моторы самого большого из БелАЗов – это два монументальных дизеля «MTU Детройт Дизель 16V4000», расположенные поперечно.

Мощность каждого из них составляет 2332 лошадиные силы, или 1715 кВт. В сумме – 4664 л.с. Рабочий объём каждого из моторов – 65 литров. Но мощные двигатели MTU здесь требуются не для того, чтобы крутить вал коробки передач, как в обычных дизельных автомобилях. А для бесперебойного вырабатывания электроэнергии.

Коробки передач на БелАЗ‑75710 нет совсем, а двигают гигантский грузовик тяговые электромоторы.

В моторном отсеке БелАЗ‑75710.

Поэтому дизели служат для обеспечения работы двух генераторов, которые вырабатывают ток для тяговых электродвигателей, а также гидравлических систем автомобиля. Как и в более компактных БелАЗах, в этом флагманском самосвале применён принцип прогрева днища грузовой платформы выхлопными газами.

Тяговых электрических двигателей марки 1TB3026-0G-03 на БелАЗ‑75710 четыре, и располагаются они внутри ступиц колёс. По-другому они называются «электромотор-колёсами». Поскольку каждый электромотор имеет мощность 1200 кВт, или 1630 л.с., то их суммарная мощность составляет 6520 лошадиных сил! Два генератора в связке с четырьмя электродвигателями именуются тяговой установкой.

Пока БелАЗ‑75710 комплектуются тяговыми установками фирмы «Сименс», марки «Siemens MMT500». Но в будущем предполагается освоить производство аналогичных электрических силовых установок на ООО «Силовые машины», Санкт-Петербург, которое поставляет на БелАЗ такую же продукцию для самосвалов меньшей грузоподъёмности (от 90 до 220-ти тонн).

В комплексе данная система называется электромеханической трансмиссией. Кроме перечисленных узлов и агрегатов, к ней относятся также силовой шкаф управления и тормозная установка УВТР.

Особенности тормозной системы БелАЗ‑75710

Каждое колесо сверхтяжёлого самосвала снабжено двухдисковыми тормозами с гидравлическим приводом. Но в загруженном состоянии, для автомобиля общей массой более чем в восемьсот тонн этого будет недостаточно. Вот почему у БелАЗ‑75710 имеется ещё одна тормозная система – электродинамическая.

Торможение осуществляется посредством того же колёсного электромотора, который и вперёд движет машину.

При задействовании электродинамической тормозной системы выделяется громадное количество тепла, которое требуется отводить. Для этого в конструкции самосвала предусмотрена система принудительного воздушного охлаждения тормозных резисторов.

Ходовая часть и рулевое управление самосвала БелАЗ‑75710

Ходовая часть гиганта именуется «зависимой пневмогидравлической со встроенным гидравлическим амортизатором». Даже имеющий самые скудные познания в технике, но внимательный человек заметит, что оба моста БелАЗ‑75710 – и передний, и задний, – совершенно одинаковые. Каким же способом тогда этот огромный грузовик поворачивает? Ведь здесь нет ни шкворней, ни шаровых опор.

Даже имеющий самые скудные познания в технике, но внимательный человек заметит, что оба моста БелАЗ‑75710 – и передний, и задний, – совершенно одинаковые. Каким же способом тогда этот огромный грузовик поворачивает? Ведь здесь нет ни шкворней, ни шаровых опор.

Дело в том, что управляемые на самом большом БелАЗе оба моста, и передний, и задний. Функцию рулевых тяг тут выполняют два цилиндра, а остальные узлы рулевого управления здесь мало отличаются от традиционной схемы, – гидрообъёмное управление с обыкновенной рулевой колонкой и «баранкой» в кабине.

Несмотря на свои монументальные габариты, неповоротливым этот БелАЗовский сверх-грузовик никак не назовёшь: радиус разворота составляет всего 45 метров. А радиус поворота – более чем вдвое меньший. В связи с этим, по соотношению радиуса поворота и длины БелАЗ‑75710 должно признать не просто маневренным, а даже сверхманевренным транспортным средством (подробнее об этом – в следующем разделе обзора).

Тем не менее, для последующих экземпляров данной модели специалисты Белорусского автозавода готовят и оттачивают ещё более изощрённую схему управления, которая могла бы обеспечивать одновременный поворот сразу двух мостов. Это ещё более усилит маневренность БелАЗ‑75710 и придаст огромному самосвалу одновременно и эффектный, и эффективный «крабовый ход».

Это ещё более усилит маневренность БелАЗ‑75710 и придаст огромному самосвалу одновременно и эффектный, и эффективный «крабовый ход».

Гидравлика БелАЗ‑75710

На самосвале БелАЗ‑75710 реализована объединённая гидравлическая система, с использованием общего бака гидравлической жидкости – на тормоза, цилиндры опрокидывания и цилиндры поворота. В действие систему приводит специализированная мощная насосная станция «Рексрот», производства компании «Бош» («Bosch Rexroth»).

В рулевой гидравлике используются четыре гидравлических цилиндра, по два – на каждый мост. Вначале полный поворот производится передним мостом, и только затем приводится в движение мост задний. Когда оба моста «складываются», то радиус поворота получается всего лишь 19,8 м (по следу наружного колеса). Если учесть, что общая длина машины составляет более 20 м, то результат получается просто фантастический!

Когда поднимается самосвальную платформу, то рулевое управление при этом выключается, дабы весь полный объём гидромасла был задействован на подъём. При разработке модели было признано нецелесообразным возить громадный объём масла, чтоб можно было обеспечить одновременно и опрокидывание, и маневрирование машины.

При разработке модели было признано нецелесообразным возить громадный объём масла, чтоб можно было обеспечить одновременно и опрокидывание, и маневрирование машины.

С рамой грузовую платформу соединяют специальные страховочные тросы. Они призваны удерживать многотонный кузов от резкого опускания, в случае отказа гидравлической системы.

Технические характеристики БелАЗ‑75710 в цифрах

Любой из параметров сверхгиганта является впечатляющим. Поэтому, возможно, цифры красноречивее всяких слов характеризуют масштабы БелАЗ‑75710. Данный самосвал– это не только четыреста пятьдесят тонн штатной грузоподъёмности, но и сразу 5600 литров дизтоплива на борту, 538 литров машинного масла и 1800 литров жидкости в гидравлической системе!

Массово-габаритные показатели, параметры мощности:

На первом марше главной лестницы, ведущей на палубу.

Для обслуживания топливной системы имеются специальные лестницы, которые ведут на баки – они находятся по бокам. Поскольку, хотя БелАЗ‑75710 – машина и уникальная, но отнюдь не волшебная, и дозаправка и замена фильтров требуются ей регулярно. Кстати, на площадке двухмаршевой лестницы, ведущей в кабину, нужно проходить мимо ряда из восьми круглых элементов, которые все издалека принимают за фары, закрытые заглушками. Но это не фары, а воздушные фильтры. Фары тоже есть – они небольшие, квадратные, и расположены в нижней части кабины.

Поскольку, хотя БелАЗ‑75710 – машина и уникальная, но отнюдь не волшебная, и дозаправка и замена фильтров требуются ей регулярно. Кстати, на площадке двухмаршевой лестницы, ведущей в кабину, нужно проходить мимо ряда из восьми круглых элементов, которые все издалека принимают за фары, закрытые заглушками. Но это не фары, а воздушные фильтры. Фары тоже есть – они небольшие, квадратные, и расположены в нижней части кабины.

Системы безопасности

В интернете можно найти немало фотографий доблестных работников добывающей отрасли на фоне перевернувшихся в карьере БелАЗов различных марок. Для того, чтобы максимально обезопасить БелАЗ‑75710 от подобных «приключений», впервые в истории на карьерном самосвале был применён стабилизатор поперечной устойчивости, ещё одно решение белорусских инженеров, которое можно назвать уникальным в своём роде. Он и от бокового опрокидывания страхует, и плавность хода придаёт.

С каждой стороны самосвала установлены индикаторы электронных весов, хорошо видные экскаваторщику. Он в режиме реального времени видит и знает, сколько тонн породы уже загружено в кузов. БелАЗ‑75710 также оборудован страховочной системой на случай поломки рулевой гидравлики. Эта система – пневмогидроаккумуляторы рулевого управления – обеспечит достаточное давление для того, чтобы спокойно съехать с дороги в безопасное место и остановиться. Их в БелАЗ‑75710 шесть штук – больше, чем в каком бы то ни было другом грузовике.

Он в режиме реального времени видит и знает, сколько тонн породы уже загружено в кузов. БелАЗ‑75710 также оборудован страховочной системой на случай поломки рулевой гидравлики. Эта система – пневмогидроаккумуляторы рулевого управления – обеспечит достаточное давление для того, чтобы спокойно съехать с дороги в безопасное место и остановиться. Их в БелАЗ‑75710 шесть штук – больше, чем в каком бы то ни было другом грузовике.

Кабина БелАЗ‑75710

Кабина самого большого БелАЗа напоминает рубку океанского лайнера как по своему высокому расположению, так и по насыщенности разнообразными приборами и датчиками. Здесь сосредоточено всё необходимое для безопасной работы самосвала в штатном режиме. Кстати, верхняя площадка самосвала, на которой находится кабина, называется палубой.

Рабочее место водителя БелАЗ‑75710.

Уровень комфорта водителя находится на уровне современных европейских стандартов, и ни о каком ущербе для здоровья водителя при работе на БелАЗ‑75710 говорить не приходится. Даже в самых сложных и суровых климатических условиях.Рабочее место водителя самого большого БелАЗа будет, конечно, попроще, чем в легковом «Мерседесе», но оборудовано всем необходимым. Сиденье снабжено всеми регулировками, в кабине имеются климат-контроль и современная аудиосистема.

Даже в самых сложных и суровых климатических условиях.Рабочее место водителя самого большого БелАЗа будет, конечно, попроще, чем в легковом «Мерседесе», но оборудовано всем необходимым. Сиденье снабжено всеми регулировками, в кабине имеются климат-контроль и современная аудиосистема.

Стоимость самосвала БелАЗ‑75710

По давно сложившейся традиции, цены, по которым отпускаются заказчикам сверхтяжёлые грузовики, огласке не предаются. В связи с этим, интересующиеся данным вопросам люди могут оперировать лишь косвенными, неофициальными данными. По самым примерным прикидкам, БелАЗ‑75710 стоит не менее десяти миллионов долларов. Ведь только силовой электропривод Siemens MMT500 «тянет» на более чем 2,5 миллиона долларов. А только одна шина Бриджстоун 59/80R63 стоит, по данным официального прайса шинного концерна, и без учёта доставки, 40 тысяч долларов. А в комплекте их восемь штук. Словом, какова машина, такова и её стоимость!

Источник

Самый большой БелАЗ в мире — 75710

Когда в мире, будь то карьерные раскопки в США или прогрессивные работы на шахтах Австралии, звучит имя этого монстра, – БелАЗ 75710, сразу становится интересно. А кому-то, быть может, и страшно. Этот гигантский самосвал представляет собой машину, равных которой нет в мире. Конечно существуют проекты, концепты, способные поднимать 500-700 тонн. Однако, БелАЗ – серийная модель грузовиков, это не проект, не выставочный образец, не рекламный ход.

А кому-то, быть может, и страшно. Этот гигантский самосвал представляет собой машину, равных которой нет в мире. Конечно существуют проекты, концепты, способные поднимать 500-700 тонн. Однако, БелАЗ – серийная модель грузовиков, это не проект, не выставочный образец, не рекламный ход.

Конструкция самосвала

Горнодобывающая промышленность – серьезная отрасль и, неудивительно, что производители тяжелейших машин с мировым именем, подходили со всей ответственностью к вопросу создания грузовиков.

Несмотря на устоявшуюся в мире традицию – изготавливать рамы самосвалов «лестничного» типа, — несущая конструкция БелАЗа 75710 не имеет с ней ничего общего. И даже учитывая, что карьерные самосвалы в принципе устроены совсем не так как обыкновенные серийные грузовики, белорусский гигант был изготовлен совсем иначе.

Рама исполинской машины содержит две мощнейшие шарнирные установки, на которых вращаются огромные управляемые мосты. Каждый из шарниров содержит в составе специальные, созданные для БелАЗа, подшипники, диаметр которых составляет 2,75 м! Рама изготавливалась не по «самосвальным» принципам, скорее применялись массивные судостроительные технологии – кессонное сечение.

Подбирая материалы, разработчики пришли к решению использовать сталь «Уэлдокс-800». Такой прочный материал не под силу обычным станкам, поэтому заготовки под самосвал заказывали на специализированной фабрике, в Швеции. На заводе компоненты сваривались между собой, растачивались посадочные места под подшипники, нарезались отверстия под крепежи.

Силовая установка и трансмиссия

Чтобы гигантский самосвал не только сдвинулся с места, но и продуктивно маневрировал по карьерным просторам, силовая установка самосвала должна быть действительно мощнейшей. Так и есть: на борту работает четыре электрических двигателя Siemens. В моторный отсек гиганта без проблем смогла бы поместиться целиком среднестатистическая трехкомнатная квартира. Размеры компонентов самосвала просто потрясающие, как их вес и мощность.

Чтобы привести в движение две пары электромоторов, в грузовике имеются два дизельных генератора. Минимально заявленная мощность каждой установки, дизеля, составляет 2,3 тысячи лошадиных сил.

Вес каждого мотора составляет 60 тонн, объем камеры сгорания – 65 л. Двигатель включает 16 цилиндров, каждый из которых связан с электрическим генератором. В связи с тем, что к каждому колесу подводится электричество индивидуально, конструкторам БелАЗа удалось существенно снизить расход топлива.

Ходовая часть и тормозная система

Ходовая система самого большого самосвала базируется на пневмогидравлических компонентах, система амортизации которых полностью гидравлическая.

Рассмотрим рулевое управление, маневрирования кузова карьерного грузовика. Здесь возникают любопытные вопросы, которые задаст даже тот, кто достаточно хорошо знаком с техникой. А дело вот в чем: передний, задний мосты самосвала абсолютно идентичны, нет ни шаровых опор, ни больших ШРУСов. Как же он тогда поворачивает?

Рулевая тяга большого механизма установлена не в мостах, а цилиндрах, которые поворачивают огромные части кузова друг относительно друга. Гидрообъемное управление при этом подключено к обычной рулевой колонке, завершается самой стандартной «баранкой» в кабине машиниста-водителя.

Белорусские инженеры создают совершенную, ранее не существующую, рулевую конструкцию, которая позволит БелАЗам будущего поворачивать в двух точках – передней и задней. Это ускорит время поворота и обеспечит гибкий разворот по траекториям в два раза меньшего радиуса.

Одной из самых интересных инноваций является объединенная гидравлическая система. В агрегате имеется бак с гидравлической жидкостью, он снабжает буквально всё: гидроцилиндры, опрокидывающие кузов, цилиндры поворота и тормозные механизмы. Чтобы не возникало проблем с поставкой гидравлики во все узлы большой машины, на борту установлена специальная насосная станция Bosch.

Рулевая гидравлическая машина сконструирована по инновационным проектам. Сперва полный поворот машины осуществляется передним мостом, затем в движение приводится задний. Для каждого поворотного узла используется две пары цилиндров.

При таких размерах, таком нетривиальном принципе рулевого управления, машина не является неповоротливой «улиткой». Радиус полного разворота составляет всего 45 м, а поворот он способен выполнить по дуге радиусом 20 м. Это при длине всего самосвала – 20,6 м! Поразительно, но грузовик не только маневренный, но и достаточно динамичный. При выполнении работ в горной местности такие качества необходимы!

Радиус полного разворота составляет всего 45 м, а поворот он способен выполнить по дуге радиусом 20 м. Это при длине всего самосвала – 20,6 м! Поразительно, но грузовик не только маневренный, но и достаточно динамичный. При выполнении работ в горной местности такие качества необходимы!

Колеса

К конструкции нового самосвала инженеры подошли с другой стороны – с колес. Основной задачей являлось создание таких покрышек, способных выдержать 800 тонн. На каждой оси установлено по 4 колеса, способных выдержать нагрузку весом 100 тонн. Таким образом, машина оборудована мостами, стоящими на восьми шинах, прочность и надежность которых доказана испытаниями в карьерах.

Диаметр каждой такой покрышки – 4 метра, вес – 5 тонн, а цена — 5 тысяч долларов. Однако, БелАЗ – это не прицеп, а полноценный грузовик, поэтому колеса и покрышки – лишь надежная опора того, что спрятано под слоем металла. Силовые агрегаты, рама, трансмиссия, топливная система – все эти тонкости изготовлены особым образом, технические характеристики буквально будоражат воображение.

Уникальные шины, размерами 59/80R63 позволили БелАЗу стать самым грузоподъемным самосвалом современности.

Кабина и безопасность

То, насколько сильно смещается центр тяжести установки при разгрузке и загрузке БелАЗа, можно только вообразить. Динамические свойства машины серьезные, значит большой самосвал способен опрокинуться?

Автомобиль снабжается стабилизатором поперечной устойчивости, раньше таких нововведений никто не внедрял. Это делает БелАЗ-75710 самым безопасным карьерным грузовиком в мире. Также машина оснащается круговым видеообзором на 360 градусов, датчиками движения, радарами. Если человек будет приближаться к самосвалу, а машина в этот момент будет ехать на высокой скорости, то произойдет автоматическая остановка моторов.

Индикаторы электронных весов, климат контроль, хорошая аудиосистема и сенсорная панель управления – только начало. Инженеры и разработчики заявляют, что качество навесного оборудования будет еще выше, а работа в кабине станет комфортней..jpg)

Технические характеристики

Грузоподъемность – составляет 450 тонн. Максимальный показатель достиг 550 тонн, занесен в книгу рекордов Гиннеса. Из-за этого исполинская машина оказалась такой необходимой в горном бизнесе.

Разберемся с цифрами: сколько весит БелАЗ, какие его возможности, каков его расход топлива. Самый большой грузовик БелАЗ-75710 обладает такими техническими параметрами:

| Характеристика | Значение |

|---|---|

| Длина | 20,6 м |

| Ширина | 9,75 м |

| Высота | 8,17 м |

| Радиус поворота | 19,8 м |

| Масса | 360 т |

| Грузоподъемность | 450 т |

| Силовая установка | Дизель-электрическая. Два дизельных мотора MTU Detroit Diesel 16V4000, объемом 65 л, мощностью 2330 л. с (1715 кВт) каждый. Тяговая установка Siemens MMT500 с двумя генераторами YJ177A мощностью 1704 кВт. Четыре мотор-колеса 1TB3026-0G-03 по 1630 л. с (1200 кВт). с (1200 кВт). |

| Максимальный крутящий момент | 9313 Нм |

| Трансмиссия | Электромеханическая |

| Максимальная скорость | 60 км/ч |

| Подвеска | Гидропневматическая, зависимая для передних и задних колес. |

| Тормоза | Сухие дисковые с автоматическим регулированием зазора. |

| Колеса | 44,00-63/50 на шинах 59/80R63 |

| Расход топлива | 1300 л/100км |

| Удельный расход топлива | 198 г/кВт*ч |

| Объем бака | 2×2800 л |

| Объем кузова | 164,9 (268,3 с шапкой) м³ |

Стоимость этого гиганта составляет 10 миллионов долларов, что довольно немного. Во-первых, на рынке уже появляются частные суперкары, яхты, цены которых выше. Во-вторых, работы на карьерных предприятиях, добыча горных пород — настолько прибыльное дело, что 10 миллионов за самый лучший карьерный самосвал – капля в море.

Особенности эксплуатации самого большого БелАЗа

Сказать, что купить БелАЗ также легко, как грузовик Volvo, УРАЛ или Краз, не получится. Поскольку БелАЗ предназначен для очень узкопрофильных задач, контракт на покупку, поставку, производство большого самосвала – явление не частое и не поддающееся широкой огласке.

Клиент не сможет прийти в автосалон и приобрести там БелАЗ, человек не сможет купить гиганта и уехать на нем домой или на дачу. Во-первых, для него нужны специальные дороги, так называемые карьерные автомагистрали, ширина которых превышает 20 метров. Во-вторых, заказ БелАЗа производится заранее, самосвал поставляется в разобранном виде, собирается на месте.

Поскольку нет транспорта мощнее и тяжеловеснее этого, то только БелАЗ, как это не иронично, способен привезти БелАЗ.

Цена 450-тонного монстра составляет от 9 до 10 миллионов долларов США, поставка комплекта новых покрышек может обойтись в 1 000 000$. Дорого ли это? Зависит от поставленных перед предприятием задач. Законы рынка карьерного оборудования, обилие повторных контрактов и двойных, тройных закупок, может означать только одно – БелАЗ выгоден для крупных работ на карьерах и горных равнинах.

Законы рынка карьерного оборудования, обилие повторных контрактов и двойных, тройных закупок, может означать только одно – БелАЗ выгоден для крупных работ на карьерах и горных равнинах.

БелАЗ – самый большой самосвал. Для его обслуживания нужно приготовить неисчерпаемый запас горючего, масла, гидравлической жидкости (1300 литров на 100 километров – расход не шуточный!). Также необходимо правильно приготовить дороги, чтобы эффективно пользоваться этой машиной, ведь самосвал способен проходить до 60 километров за час и работать 10 часов в сутки. Следует помнить о ширине карьерных дорог, о радиусе разворота, уровне подготовки персонала и безопасных условиях работы.

Как ремонтируют гигант?

Ремонт БелАЗа производится только на заводе-производителе. Металл, из которого изготовлена машина, не поддается обработке на стандартных станках. Двигатели и гидропневматические установки должны ремонтироваться только в специализированных центрах Siemens и Bosch.

Ремонт исполинского карьерного грузовика выполняется производителем. Деталь, которая выходит из строя, предварительно демонтируется и доставляется на завод. После ремонта или замены обратно доставляется на карьер до места работ.

Деталь, которая выходит из строя, предварительно демонтируется и доставляется на завод. После ремонта или замены обратно доставляется на карьер до места работ.

Заключение

Мировой финансовый кризис, разнообразие экономических моделей и запросы рынка вынуждают крупные заводы искать способ снижения стоимости продукции и средств, затраченных на производство.

Использование одного самого большого в мире БелАЗа, способного поднять почти 500 тонн, обойдется предприятию дешевле, чем эксплуатация двух самосвалов по 250 тонн.

Ресурс этого самосвала крайне высок, возможности – безграничны, цена – оптимальная. Поэтому белорусские инженеры сумели не только изготовить массивный карьерный самосвал, но и создать целесообразное экономическое решение. Машина позволяет горной промышленности не останавливаться на поставленных целях, расширять диапазон работ, снижать стоимость и делать доступными добываемые ресурсы.

И в США, и в Европе (например, словенский концепт 750-тонного самосвала ETF MT-240) активно работают над изготовлением грузовика мощнее, чем БелАЗ. Однако, на сегодня, результаты таковы: белорусский гигант – лидер карьерных перевозок.

Однако, на сегодня, результаты таковы: белорусский гигант – лидер карьерных перевозок.

Изготовить мощные моторы, установить на борт сильные гидропневматические установки – можно. Однако где найти такие колеса, которые смогут выдерживать столь сокрушительные массы породы. Изготовить покрышки также представляется возможным, однако сколько агрегаты будут весить, какой будет расход горючего такого монстра, сколько лошадиных сил потребуется, чтобы разогнать эту машину. Поэтому, есть смысл считать БелАЗ – самым разумным решением в проведении карьерных работ.

Источник

Видео

Олег Растегаев и шины для БелАЗов

Белоруский монстр удивил мир! Как устроен Белаз 75710

Какое давление в шинах Экскаватор погрузчиков

Что будет если проткнуть колесо на БЕЛАЗЕ Стоимостью 2.5 млн

Огромные шины для Белаза

ДАВЛЕНИЕ В ШИНАХ. Ответы на все вопросы

БелАЗ 75710 — самый большой карьерный самосвал на планете

Лукашенко лично протестировал новинку БелАЗа — самый большой самосвал в мире

Давление в шинах, погрузчик SDLG 953

Главная дорога — Давление в шинах

БЕЛАЗ собирает новую конструкцию крупногабаритного фронтального погрузчика для горнодобывающей промышленности

Опубликовано Matrix 30 декабря 2014 г.

В декабре БЕЛАЗ завершил сборку в опытном цеху нового крупногабаритного фронтального погрузчика модели 78250 с объемом ковша 11,5 м³. По словам компании, новые технические решения для различных систем и агрегатов делают новый фронтальный погрузчик «уникальным».

Впервые фронтальный погрузчик данного типа оснащен электроприводом переменного тока, что позволяет повысить производительность погрузчика, а также снизить затраты и сократить время обслуживания. Погрузчик также оснащен маломощным двигателем мощностью 1050 л.с. с электронным управлением и встроенной системой диагностики. Имеет современную встроенную гидравлическую систему, обеспечивающую безопасность и высокую производительность; и система автоматического позиционирования, позволяющая выполнять подъем ковша на требуемую высоту с возвратом в правильное рабочее положение, что значительно повышает эффективность работы оператора. Наконец, у него есть система взвешивания груза. Кабина водителя также имеет повышенный комфорт с электронной приборной панелью, а также улучшенные материалы обшивки и изоляции.

В настоящее время в опытном цеху идет сборка фронтального погрузчика БЕЛАЗ-78250 с объемом ковша 11,5 м3.

БЕЛАЗ заявил: «В связи с увеличением габаритов, погрузочной высоты и объема ковша расширяется номенклатура обслуживаемых карьерных самосвалов. Новый фронтальный погрузчик может загружать карьерные самосвалы грузоподъемностью до 90 т, которые пользуются большим спросом у потребителей». Это будет включать БЕЛАЗ 7557, а также Caterpillar 777, Komatsu HD785 и Hitachi Eh2100 среди других.

уникальные технические решения различных систем и агрегатов делают этот погрузчик уникальным:

– погрузчик такого типа впервые оснащен электроприводом переменного тока, что позволяет повысить производительность погрузчика, снизить затраты и время обслуживания

– современная комплексная гидравлическая система обеспечивает безопасность и высокую производительность труда

– система автоматического позиционирования рабочего оборудования позволяет осуществлять подъем ковша на необходимую высоту и возврат в рабочее положение, что значительно повышает эффективность работы оператора;

– система взвешивания груза

– кабина водителя повышенной комфортности с электронной приборной панелью, улучшенным материалом обшивки и утепления.

За счет увеличенных габаритов, погрузочной высоты и объема ковша расширяется номенклатура обслуживаемых карьерных самосвалов – новый фронтальный погрузчик позволяет загружать карьерные самосвалы грузоподъемностью до 90 тонн, пользующиеся большим спросом у потребители.

В настоящее время в опытном цехе идет сборка фронтального погрузчика БЕЛАЗ-78250 с объемом ковша 11,5 м3.

Новые технические решения различных систем и агрегатов делают этот погрузчик уникальным:

– впервые погрузчик такого типа оснащен электроприводом переменного тока, что позволяет повысить производительность погрузчика, снизить затраты и время обслуживания

— погрузчик оснащен малорасходным двигателем мощностью 1050 л.с. емкость с электронной системой управления и диагностики;

— современная встроенная гидравлическая система обеспечивает безопасность и высокую производительность

– система автоматического позиционирования рабочего оборудования позволяет осуществлять подъем ковша на необходимую высоту и возврат в рабочее положение, что значительно повышает эффективность работы оператора;

– кабина водителя повышенной комфортности с электронной приборной панелью, улучшенным материалом обшивки и утепления.

За счет увеличенных габаритов, погрузочной высоты и объема ковша расширяется номенклатура обслуживаемых карьерных самосвалов – новый фронтальный погрузчик позволяет загружать карьерный самосвал грузоподъемностью до 90 тонн, которые пользуются большим спросом у потребителей.

В настоящее время в опытном цехе идет сборка фронтального погрузчика БЕЛАЗ-78250 с объемом ковша 11,5 м3.

Новые технические решения различных систем и узлов делают этот погрузчик уникальным:

– впервые погрузчик такого типа оснащен электроприводом переменного тока, что позволяет повысить производительность погрузчика, снизить затраты и время обслуживания

– погрузчик оснащен малорасходным двигателем мощностью 1050 л.с. емкость с электронной системой управления и диагностики;

– система автоматического позиционирования рабочего оборудования позволяет осуществлять подъем ковша на необходимую высоту и возврат в рабочее положение, что значительно повышает эффективность работы оператора;

– система взвешивания груза

– кабина водителя повышенной комфортности с электронной приборной панелью, улучшенным материалом обшивки и утепления.

За счет увеличенных габаритов, погрузочной высоты и объема ковша расширяется номенклатура обслуживаемых карьерных самосвалов – новый фронтальный погрузчик позволяет загружать карьерные самосвалы грузоподъемностью до 90 тонн, пользующиеся большим спросом у потребители.

БелАЗ демонстрирует автономные самосвалы