история их открытия и пользуются ли им сейчас

Люди часто задаются вопросом, что изобрели Эмиль и Пьер Мартены. Они создали печь уникальной конструкции. В этом устройстве железо для нагревания помещали не в угли, а в особый поддон. Также ученым удалось изменить процесс продувки расплавленного металла. Это позволяло получить из железа не чугун, а качественную сталь. Это изобретение стало причиной настоящей революции в металлургической промышленности.

Содержание

Кто такие Эмиль и Пьер Мартены

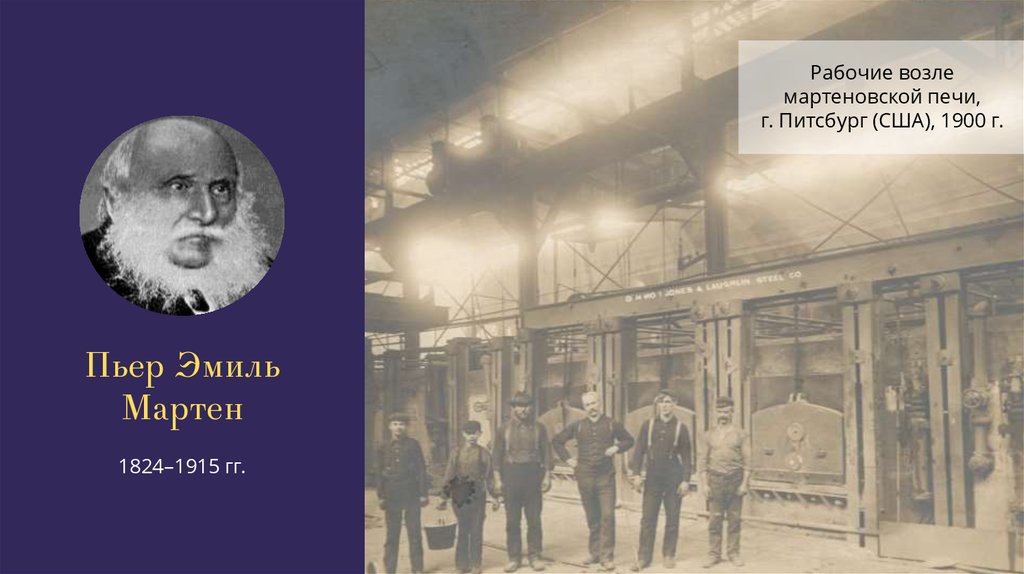

Пьер Мартен – это французский металлург, который считается автором особого способа изготовления литой стали. Впоследствии этот метод назвали в честь своего создателя – мартеновским. Отец Пьера, Эмиль Мартен владел металлургическим предприятием. Это оказало значительное влияние на дальнейшую судьбу его сына.

Пьер Мартен родился в 1824 году в Бурже. После учебы в горной школе парень начал работать на заводе отца. С 1854 по 1883 годы он возглавлял металлургическое предприятие в городе Сирей. Мартен прославился как создатель особого метода получения стали.

После учебы в горной школе парень начал работать на заводе отца. С 1854 по 1883 годы он возглавлял металлургическое предприятие в городе Сирей. Мартен прославился как создатель особого метода получения стали.

В основу разработки Мартена лег придуманный Сименсом метод регенерации тепла продуктов горения. Исследователь использовал его для нагревания воздуха и газа. Первая успешная мартеновская плавка произошла в 1864 году.

Пьер и Эмиль Мартены получили на свое изобретение патент. Они сделали это вначале во Франции, а спустя 2 месяца – и в Англии. В 1866 году запустили первую печь в английском Бирмингеме. Спустя 3 года устройство начали использовать и в США. В России агрегат был запущен в 1970 году. Это произошло на Сормовском заводе.

Метод получения качественной стали, придуманный Мартенами, получил широкое распространение. В 1867 году на выставке, которая проводилась в Париже, отец и сын получили награду в виде золотой медали.

Что изобрели

Эмиль и Пьер Мартены придумали уникальную металлургическую установку. Она позволяла изготавливать высококачественную сталь из лома.

Она позволяла изготавливать высококачественную сталь из лома.

Устройство мартеновской печи

К ключевым составляющим мартеновской печи относят следующее:

- Корпус – включает переднюю и заднюю стенки. Помимо этого, в конструкцию входит свод.

- Головки – оснащаются вертикальными каналами. С их помощью осуществляется газовый обмен рабочей камеры с внешней средой, а также производится подача топлива.

- Регенераторы – поддерживают на одном уровне температурные показатели газа и воздуха, которые подаются. Этот эффект создает тепловая энергия, которая выходит из рабочей камеры.

- Шлаковики – собирают и накапливают плавильную пыль, которая обладает крупными фракциями.

- Котел-утилизатор.

- Труба – выводит дым и газы.

- Клапаны – помогают выводить продукты сгорания и правильно подавать воздух и газ в камеру.

Принцип работы

По сути, устройство является отражающим механизмом. Прибор функционирует на основе технологии регенерации металла.

Температурные показатели в мартеновской печи могут составлять 18 тысяч градусов. Такие значения удается поддерживать посредством восстановления тепловой энергии, которая вырабатывается печными газами. Устройство функционирует по такому принципу:

- Газ разогревается до 1200 градусов и проникает в рабочую камеру. Там он смешивается с топливом. Факел, который появляется, направляется на закладывание шихты. При этом из нее изготавливается металл.

- После отработки газы выводятся через дымоход. Это происходит одновременно с шихтовой пылью. При этом вещества фильтруются в регенераторе. После окончания цикла регенераторы и вертикальные головки переключаются. Это осуществляется посредством клапанов. За счет симметричного устройства мартеновской печи технология повторяется. Причем это происходит в зеркально.

- На получение стали в этом агрегате требуется всего несколько часов. Во время работы сталевар изымает часть расплава.

Для этого применяется особый инструмент. После чего работник направляет массу в лабораторию, которая находится в цеху. Это помогает определить количество металла и примесей. К ним относят фосфор, серу и другие вещества.

Для этого применяется особый инструмент. После чего работник направляет массу в лабораторию, которая находится в цеху. Это помогает определить количество металла и примесей. К ним относят фосфор, серу и другие вещества. - После проведения исследования в камеру добавляют особые компоненты, которые называются присадками. Они способствуют улучшению качественных характеристик стали. В конце из расплава удаляется кислород. Для этого применяют специальные раскислители.

Виды и разновидности мартеновских плавок

Изготовление стали в мартеновских печах осуществляется при помощи 2 ключевых методов. Для каждого из них характерны определенные особенности:

- Скрап-рудный – подразумевает плавку состава из лома и железной руды. При этом содержание чугуна достигает 55-75 %

- Скрап-процесс – для него характерно большой объем металлолома в шихте. Содержание предельного чугуна составляет 30-45 %.

Качественные характеристики стали зависят и от футеровки стенок печи. Изначально при создании устройства об этом особо не задумывались. Однако впоследствии удалось определить способы получения конкретных видов стали с установленными характеристиками.

Изначально при создании устройства об этом особо не задумывались. Однако впоследствии удалось определить способы получения конкретных видов стали с установленными характеристиками.

Сегодня известно 2 вида футеровки:

- Основная – помогает получить хромистые и конструкционные виды стали. Также процесс используется для изготовления низколегированных и марганцовистых разновидностей.

- Кислая – позволяет производить высоколегированную сталь, которая включает минимум примесей.

Отличие от доменной печи

Главная разница между мартеновской и доменной печами кроется в методе закладки шихты. Также отличия касаются методов выведения и подачи газов в установки.

Доменные устройства делают электрическими. При этом мартены могут функционировать исключительно на основе газа или жидкого топлива. В структуру мартеновской печи входит много рабочих камер, а домна включает один резервуар.

Также отличия между устройствами заключаются в атмосфере в камерах. Домны могут функционировать с восстановительными и нейтральными параметрами. Это возможно при разных режимах давления. Это способствует увеличению производительности и количества получаемого металла. После использования домны количество железа в отходах в десять раз меньше, чем в шихте после мартена.

Домны могут функционировать с восстановительными и нейтральными параметрами. Это возможно при разных режимах давления. Это способствует увеличению производительности и количества получаемого металла. После использования домны количество железа в отходах в десять раз меньше, чем в шихте после мартена.

Используются ли сейчас?

Сегодня такие устройства почти не применяются. Еще осталось несколько заводов, которые работают с использованием печей, напоминающих мартеновские. Однако они постепенно исчезают. Это обусловлено недостаточной рентабельностью. К тому же данная технология производства считается достаточно опасной для сотрудников таких предприятий.

Мартеновские печи приводят к сильному загрязнению воздуха. По этому параметру они занимают лидирующие позиции. Потому с начала двадцать первого века практически все мировые металлургические предприятия исключили использование таких устройств, отдавая предпочтение более современным.

Инновационные методы получения стали были придуманы в шестидесятые годы двадцатого века. К ним относят кислородно-конвертерный метод. Также может применяться выплавка электрическим методом. После разработки новых технологий изготовление металла в мартеновских печах стало прекращаться. Последнее устройство этого типа было создано в 1970 году.

К ним относят кислородно-конвертерный метод. Также может применяться выплавка электрическим методом. После разработки новых технологий изготовление металла в мартеновских печах стало прекращаться. Последнее устройство этого типа было создано в 1970 году.

По мере физического изнашивания таких установок этот метод производства металла понемногу вытесняется. В настоящее время в мире таким методом выплавляется только 2 % общего объема стали. Мартеновские устройства заменили другие виды печей. К наиболее прогрессивным вариантам относятся шахтные, электродуговые, вакуумные агрегаты.

Пьер и Эмиль Мартены придумали новый метод изготовления стали высокого качества. Для этого использовались особые агрегаты, которые впоследствии назвали мартеновскими печами. Это изобретение стало переворотом в металлургической промышленности.

Мартеновская печь — история, схема, принцип работы и актуальность на сегодня

- История возникновения мартеновской печи

- Схема и устройство мартеновской печи

- Принцип работы мартеновской печи

- Технология плавления металла

- Расход материалов в мартеновской печи

- Классификация мартеновских процессов

- Актуальность в 21 веке: плюсы и минусы

- Заключение

Еще с древних времен способ переработки железной руды свидетельствовал об уровне развития цивилизации и оригинальности технической мысли инженеров того времени. И постепенно человечество перешло от сыродутных печей к крупным сталеплавильным агрегатам.

И постепенно человечество перешло от сыродутных печей к крупным сталеплавильным агрегатам.

Так в конце XIX века появилась мартеновская печь. Благодаря универсальности в отношении шихты, состава готовой стали и используемого топлива она длительное время оставалась основным сталеплавильным агрегатом в мировой металлургии.

История возникновения мартеновской печи

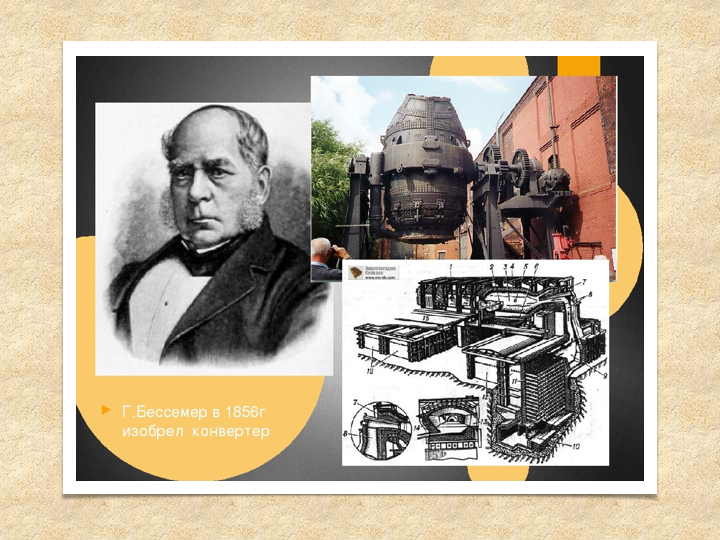

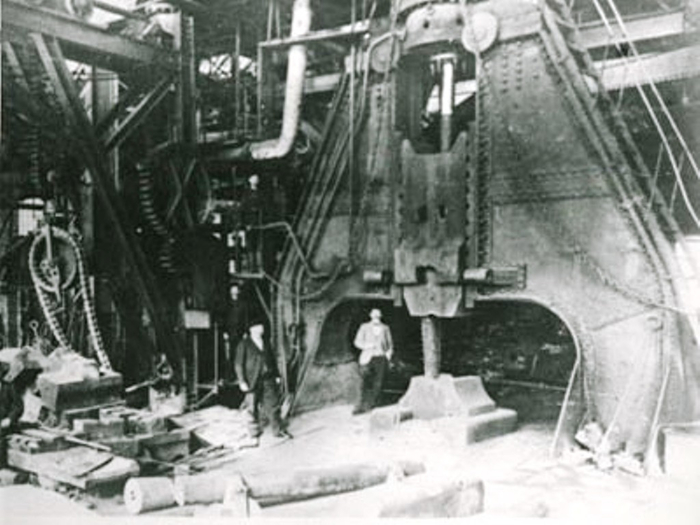

Мартен – печь пламенного типа с регенерацией тепла продуктов горения. Ее конструкция разработана великим французским металлургом Пьером-Эмилем Мартеном и названа в его честь, хотя фактически она представляет собой усовершенствованную модель регенеративной печи Сименса. Кстати, в технической литературе мартеновский способ получения стали также часто называется процессом Сименса. И, чтобы понять, откуда название «мартеновская печь» появилось в обиходе металлургов, давайте немного углубимся в историю XIX века.

С 1850 по 1857 год талантливый в разных сферах науки и техники ученый Карл Вильгельм Сименс разрабатывает принцип работы плавильной печи с симметричной конструкцией, в которой металл нагревается за счет подачи нагретого воздуха и обеспечивается эффективная рекуперация тепла. В это же время Пьер Мартен – сын Эмиля Мартена, владельца металлургического завода во французском городе Сирей, и прогрессивный инженер-металлург – возглавляет родительское предприятие и, как многие молодые ученые того времени, также начинает активные научные изыскания. Купив у Сименса патент на его изобретение, Мартен берет за основу принцип регенерации тепловой энергии в подовой пламенной печи и обеспечивает высокую температуру плавления стали за счет нагрева не только воздуха, но и газа, подаваемого в печь.

В это же время Пьер Мартен – сын Эмиля Мартена, владельца металлургического завода во французском городе Сирей, и прогрессивный инженер-металлург – возглавляет родительское предприятие и, как многие молодые ученые того времени, также начинает активные научные изыскания. Купив у Сименса патент на его изобретение, Мартен берет за основу принцип регенерации тепловой энергии в подовой пламенной печи и обеспечивает высокую температуру плавления стали за счет нагрева не только воздуха, но и газа, подаваемого в печь.

И уже 8 апреля 1864 года на заводе в г. Сирей была выполнена первая успешная выплавка стали. Удача воодушевила Мартена, и он оформляет на свое изобретение патент во Франции, а чуть позже в Англии. В результате сын и отец за свои достижения в области производства стали в 1867 году награждены золотой медалью Всемирной выставки, организованной в Париже, а запатентованная Мартеном печь для выплавки стали начинает активно использоваться как в Старом, так и в Новом Свете и приобретает его имя. При этом мартены, которые начали массово возводиться в разных странах и конкурировать с бессемеровским конвертером, сохранили принцип действия, но:

При этом мартены, которые начали массово возводиться в разных странах и конкурировать с бессемеровским конвертером, сохранили принцип действия, но:

- могли иметь стационарные или качающиеся конструкции;

- работали на жидком и газовом топливе;

- имели подины кислые и основные;

- охлаждались водяной и испарительной системой.

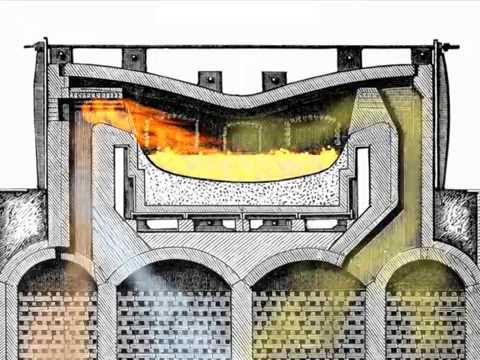

Схема и устройство мартеновской печи

Мартеновская печь – это сложный агрегат с горизонтально расположенным плавильным отделением, сложенным из огнеупорного кирпича и заключенным в жесткий стальной каркас из усиленных балок, колонн и облицовочных плит. Все основные процессы происходят в рабочем пространстве, где ведутся сжигание топлива и плавка стали.

Лучше понять, что такое маретновская печь и какие у нее габариты поможет нижеследующий рисунок и таблица с основными размерами. Обращаем внимание, что емкость наиболее крупных мартеновских печей составляла 650…900 тонн.

Упрощенная схема мартеновской печи:

1, 7 – регенераторы, 2 – расплавленный лом и металл, 3 – завалочные окна, 4 – рабочее пространство, 5 – свод, 6 – подина

Параметры пода и главного свода мартеновских печей

|

Параметры |

Садка (емкость), тонны |

|||||

|

85 |

125 |

185 |

260 |

380 |

500 |

|

|

Площадь пода, м2 |

41,5 |

52,0 |

67,3 |

77,0 |

87,5 |

94,5 |

|

Длина ванны, м |

10,5 |

11,8 |

13,5 |

14,5 |

15,5 |

16,1 |

|

Ширина ванны, м |

3,9 |

4,4 |

5,0 |

5,3 |

5,6 |

5,8 |

|

Глубина ванны в середине печи, м |

0,65 |

0,77 |

0,85 |

0,95 |

1,07 |

1,2 |

|

Высота свода, м |

2,3 |

2,5 |

2,8 |

2,9 |

3,0 |

3,1 |

Стены

Исходя из того, какая конструкционная схема мартеновской печи, для большей прочности задняя стенка рабочего пространства наклонена на 45…55 градусов. Она имеет отверстия для выпуска стали и шлака. Из-за увеличенной площади задняя стенка рабочего пространства активно утрачивает тепло и, чтобы минимизировать это, ее оснащают усиленной теплоизоляцией.

Она имеет отверстия для выпуска стали и шлака. Из-за увеличенной площади задняя стенка рабочего пространства активно утрачивает тепло и, чтобы минимизировать это, ее оснащают усиленной теплоизоляцией.

В XX веке мартеновские печи производили также с наклонной передней стенкой, что повышало ее устойчивость. В ней располагаются разделенные простенками загрузочные окна, которые со временем утратили свою арочную форму и стали обрамляться металлическими рамами, обеспечивающими защиту от ударов завалочными машинами и охлаждение кладки. Загрузочные окна использовались для загрузки шихты и заливки чугуна. Закрывают их стальными заслонками с центральным смотровым отверстием и футеровкой из магнезитового кирпича.

Свод печи

Принцип работы мартеновской печи основан на отражении тепла. Поэтому перекрывающий ее рабочее пространство свод также выступает важным элементом и подвергается:

- воздействию температуры 1700°С и выше;

- температурным колебаниям и термическим ударам факела;

- абразивному и химическому воздействию пыли шихты и брызг шлака.

Чаще всего в печах создавались арочные распорно-подвесные перекрытия, собирающиеся из прямых и клиновых кирпичей и подвешивающиеся к металлоконструкциям мартена на систему штырей и удлиненных стальных пластин. Свод имеет встроенные фурмы, подающие кислород, и при переходе к головкам приобретает небольшой наклон.

Головка печи

У мартена две головки: одна подает факел пламени, другая отводит продукты горения. И так как мартеновская печь работает в рекуперативном режиме, то в целом функционально они выполняют:

- смешивание топлива с подогретой струей воздуха;

- правильное и наиболее рациональное направление факела;

- отвод продуктов горения из рабочего пространства.

Шлаковики

Конструктивно это камеры, в которых собираются частички пыли и шлака, увлекаемые продуктами горения при выходе из рабочего пространства. Шлаковики расположены над вертикальными каналами и для более эффективного оседания взвешенных частиц имеют по сравнению с ними более широкое поперечное сечение. Конструкция и футеровка шлаковиков адаптируется к основному виду топлива, но в любом случае их рабочий объем должен быть рассчитан на весь межремонтный период эксплуатации, так как работает мартеновская печь с очень редкими техническими остановками.

Шлаковики расположены над вертикальными каналами и для более эффективного оседания взвешенных частиц имеют по сравнению с ними более широкое поперечное сечение. Конструкция и футеровка шлаковиков адаптируется к основному виду топлива, но в любом случае их рабочий объем должен быть рассчитан на весь межремонтный период эксплуатации, так как работает мартеновская печь с очень редкими техническими остановками.

Регенераторы

Конструктивный преобразователь, представляющий собой камеру, заполненную насадкой. Конденсирует в себе тепловую энергию отходящих продуктов горения и передает ее газу или воздуху, направляемому в рабочее пространство. Также, как и шлаковики, регенераторы выкладываются из огнеупорного кирпича и заключаются в стальной каркас с кожухом. Они соединены с боровами – каналами, по которым продукты горения отводятся к дымовой трубе (в некоторых случаях к котлу-утилизатору) или подается топливный газ и воздух.

Насадки регенераторов: а) тип Сименса, б) тип Каупера

Перекидные клапаны

Регулирование направления и интенсивности тяги обеспечивают перекидные клапаны и шиберы, управляемые в автоматическом режиме. В зависимости от сигнала задания перекидные клапаны герметизируют каналы, перекрывая движение по ним, или поддерживают плавное движение газов без критических поворотов.

В зависимости от сигнала задания перекидные клапаны герметизируют каналы, перекрывая движение по ним, или поддерживают плавное движение газов без критических поворотов.

Подина печи

Нижнее основание или дно рабочего пространства. Выполняется из огнеупорных материалов, толщина которых рассчитывается с учетом емкости мартена, так как подвергается воздействию температур до +1600°С и ударным нагрузкам при загрузке шихты. Кирпичная кладка сверху покрывается наваркой, что исключает прорывы металла.

Принцип работы мартеновской печи

Мартеновский процесс протекает на поду рабочего пространства отражательной печи за счет тепла, получаемого от факела, и заключается в переработке чугуна и металлического лома, закладываемых в рабочее пространство печи. Преобладающая часть тепла поступает в мартеновскую ванну из рабочего пространства печи в результате теплоотдачи от факела и элементов кладки. Но, так как для выплавки стали необходимо поддерживать температуру до 1700°С, в рабочем пространстве ее получают путем сжигания в струе воздуха газообразного или жидкого топлива. Это позволяет компенсировать недостаток тепловой энергии химических реакций и физического тепла шихтовых материалов.

Это позволяет компенсировать недостаток тепловой энергии химических реакций и физического тепла шихтовых материалов.

Основной вид теплопередачи в рабочем пространстве мартена является излучение от факела. Кладка частично поглощает тепловую энергию и интенсивно отражает ее от свода печи на поверхность нагрева. В потоке нагретого воздуха происходит сгорание топлива, подаваемого через головку. Отходящие дымовые газы нагревают насадку регенератора, которая в свою очередь нагревает подаваемый в печь холодный воздух. А реверсивное направление воздушных потоков, создаваемое перекидными клапанами, обеспечивает регенерацию тепла.

Избыточное содержание кислорода обуславливает в мартене окислительную газовую атмосферу, благодаря чему металл в течение плавки подвергается прямому и косвенному воздействию окислительной среды. После образования шлакового слоя на поверхности расплава тепло передается металлу через него.

Технология плавления металла

Процесс выплавки разделяется на несколько периодов. Но до начала плавки с математической точностью рассчитывается количественный и качественный состав шихты.

Но до начала плавки с математической точностью рассчитывается количественный и качественный состав шихты.

Плавление

Самый длительный период плавки. Его химические и физические процессы в мартене начинаются с момента завалки шихты и продолжаются более трех часов в результате прямого контакта железа и примесей с кислородом из атмосферы печи. Для обеспечения процесса плавки и выжигания избыточного количества примесей (во время плавки происходит максимальная десульфурация и дефосфация) в рабочем пространстве обеспечивают температуру, превышающую температуру точки плавления на 100…150°С, и подают количество воздуха выше расчетного значения. К концу плавления тепловую нагрузку снижают до минимально допустимого уровня, так как основная часть шихты расплавилась и снижается потребность в тепле. Металл переходит в жидкое состояние и на поверхности расплава образовывается активный шлак, так как его плотность меньше плотности металла.

Окисление

Металлическая шихта имеет сложный многокомпонентный состав. Кроме железа в ней содержится углерод (C), кремний (Si), сера (S), марганец (Mn), фосфор (P) и другие компоненты, влияющие на свойства стали. И массовая доля этих элементов выше необходимого уровня, чтобы привести их количество до заданных параметров, излишек удаляют путем окисления.

Кроме железа в ней содержится углерод (C), кремний (Si), сера (S), марганец (Mn), фосфор (P) и другие компоненты, влияющие на свойства стали. И массовая доля этих элементов выше необходимого уровня, чтобы привести их количество до заданных параметров, излишек удаляют путем окисления.

Источником кислорода выступают печная атмосфера и составляющие шихты. Причем в первой половине периода плавления протекает интенсивный процесс диссоциации нагретого до 910°С известняка и происходит реакция:

CaCO3 → CaO + CO2

Выделившийся углекислый газ так же, как и кислород, взаимодействует с жидкой сталью и участвует в ее окислении. Окислы примесей и флюсы удаляются вместе с продуктами горения и переходят в шлак. С того момента как шлаковый слой полностью покрывает расплав, прямое окисление стали прекращается.

Последующие процессы окисления уже протекают между жидким металлом и покрывающим его шлаком, который продолжает подвергаться прямому окислению в результате контакта с кислородом печной атмосферы и поступающих после добавления руды окислов железа. Образовавшаяся на поверхности шлака закись железа (FeO) взаимодействует с ним и образует магнитную окись железа (Fe3O4). Она в свою очередь распределяется в шлаке, который граничит с расплавленным металлом, и окисляет железо снова в закись. А FeO в расплавленной стали уже вступает в окислительные реакции с примесями. В результате химических реакций и ряда взаимодействий между компонентами окисленные примеси переходят в шлак.

Образовавшаяся на поверхности шлака закись железа (FeO) взаимодействует с ним и образует магнитную окись железа (Fe3O4). Она в свою очередь распределяется в шлаке, который граничит с расплавленным металлом, и окисляет железо снова в закись. А FeO в расплавленной стали уже вступает в окислительные реакции с примесями. В результате химических реакций и ряда взаимодействий между компонентами окисленные примеси переходят в шлак.

Интенсивное окисление углерода происходит во втором периоде расплавления шихты, так как он обладает не такой большой скоростью окисления как кремний, марганец и фосфор. В виде CO углерод выступает на поверхности стали пузырьками, где и сгорает.

Раскисление

Это последний и наиболее ответственный этап плавки, так как он непосредственно определяет качество полученного металла.

К концу плавки стали в расплаве остается еще значительное количество кислорода. Он находится в виде закиси железа и неметаллических включений, что способствует ухудшению свойств металла.

Поэтому для его удаления выполняют раскисление жидкой стали. Плохо раскисленные стали проявляют невысокую ударную вязкость и склонность к хладноломкости и красноломкости.

Раскисление проводят с использованием ферросплавов (ферромарганец, ферросилиций, силикомарганец и др.), а также алюминия, титана и кальция. Эти элементы активно вступают во взаимодействие с FeO и способны выводить кислород как в газ печной атмосферы, так и в виде окислов в шлак. Основываясь на таких свойствах, раскисление стали выполняют в два приема: предварительное раскисление в ванне и финишное – в ковше.

Расход материалов в мартеновской печи

По сути плавка в мартене – передел чугуна, стального лома и скрапа в сталь заданной марки. Обеспечить необходимые физико-химические свойства возможно только при строгом соблюдении соотношения всех компонентов шихты, которая состоит из нескольких основных и вспомогательных материалов.

Шихта для мартеновской плавки стали

|

Основные группы |

Состав |

|

Металлическая |

|

|

Неметаллическая |

|

Особенности мартеновского процесса позволяют использовать жидкий и чушковый чугун.

Ориентировочный материальный баланс мартеновского процесса

|

Приход |

На 1 тонну стали |

Процентное содержание, % |

Расход |

На 1 тонну стали |

Процентное содержание, % |

|

Чугун жидкий |

310000 |

46,85 |

Сталь жидкая |

516000 |

77,99 |

|

Скрап |

208000 |

31,44 |

Шлак |

65374 |

9,88 |

|

Железная руда |

64019 |

9,68 |

CO2 от окисления углерода, находящегося в шихте, и от разложения известняка |

59234 |

8,95 |

|

Известняк |

34040 |

5,14 |

|||

|

Руда марганцевая |

1936 |

0,29 |

|||

|

Кислород из атмосферы печи |

25116 |

3,80 |

|||

|

Окалина |

2200 |

0,33 |

Невязка |

15906 |

2,40 |

|

Ферромарганец |

4000 |

0,60 |

|||

|

Чугун чушковый |

4000 |

0,60 |

Влага, содержащаяся в железной руде, боксите и известняке |

5103 |

0,77 |

|

Боксит |

8306 |

1,26 |

|||

|

ИТОГО |

661617 |

100,0 |

ИТОГО |

661617 |

100,0 |

Примечание: материальный баланс приведен для 500-т мартеновской печи. Источник – М.Н. Сосненко, Мартеновское производство стали, М: Металлургия, 1974.

Источник – М.Н. Сосненко, Мартеновское производство стали, М: Металлургия, 1974.

Наряду с шихтовыми материалами для мартеновского процесса большое значение имеет и топливо, которое обеспечивает необходимые условия протекания физико-химических процессов выплавки стали. При этом большинство мартенов отапливается газовой смесью из двух или трех газов (природный, коксовый, доменный, генераторный), а жидкое топливо в виде мазута, смоляных масел или смолы используется для образования сильно светящегося факела пламени.

Классификация мартеновских процессов

Мартеновский процесс производства стали по-прежнему используется и по своей природе является окислительным, так как превращение чугуна в сталь происходит за счет снижения доли углерода и других элементов в результате окисления. Но наряду с окислительной реакцией, в расплаве происходят и восстановительные процессы. Например, марганец, кремний, хром и фосфор, окислившись в начале плавки, могут восстанавливаться и переходить в металл.

Строительство мартенов – высокое искусство. В разные годы при их создании использовали материалы, которые по химической природе относились к кислым, полукислым, нейтральным и основным огнеупорам. В основном это были кирпичи кремнеземистые (динасовые), алюмосиликатные кислые, шамотные и высокоглиноземистые, а также магнезиальные (магнезитовые, форстеритовые) и хромистые (хромитовые, магнезитохромитовые), а форма их была от простой прямоугольной до сложной многоугольной.

Облицовка печи также влияет на характер протекающих в ней химических процессов. В зависимости от вида огнеупоров и состава шлаков мартеновский процесс разделяют на кислый и основной.

По характеру шихтовых материалов мартеновский процесс делится на несколько разновидностей:

- Скрап-процесс. Технология мартеновской плавки по скрап-процессу предполагает, что металлическая шихта в большей части состоит из лома. Так на долю скрапа может приходиться 55…75%, а на долю чугуна – 25…45%.

При этом последний применяется в твердом (чушковом) состоянии. Преимуществом такого процесса является высокая эффективность переработки вторичного сырья и возможности применения на предприятиях неполного металлургического цикла.

При этом последний применяется в твердом (чушковом) состоянии. Преимуществом такого процесса является высокая эффективность переработки вторичного сырья и возможности применения на предприятиях неполного металлургического цикла. - Скрап-рудный процесс. Во время такого сталеплавильного процесса основную часть металлической массы шихты составляет жидкий чугун, массовая доля которого, как правило, достигает 55…80%. Соответственно применение скрап-рудного процесса оправдано на металлокомбинатах полного цикла, в составе которых есть доменный передел. Для окисления примесей при скрап-рудном процессе в шихту вводится значительное количество богатой железом руды, что обеспечивает повышенный выход стали.

- Рудный процесс. В данном случае 100% металлической шихты составляет жидкий чугун. Использование такого метода выплавки оправдано в регионах с низкой ломозаготовительной базой.

- Скрап-угольный (карбюраторный) процесс. В данной технологии металлическая часть полностью состоит из стального лома, а необходимый углерод добавляют в виде углеродсодержащих материалов – графита, угля, кокса.

Такой метод не получил широкого промышленного применения.

Такой метод не получил широкого промышленного применения.

Актуальность в 21 веке: плюсы и минусы

Несмотря на то, что мартеновские печи по-прежнему используются в отдельных странах, их доля в мировом производстве стали с каждым годом неуклонно снижается, уступая натиску более современных технологий кислородно-конвертерного и электросталеплавильного процессов. Столь долгое использование мартеновского метода при наличии более прогрессивных сталеплавильных агрегатов было обусловлено возможностью:

- широкого варьирования сырьевых составляющих: применения в качестве шихты чугуна чушкового и расплавленного с повышенным содержанием вредных примесей, стального лома, стружки, окалины и других металлических отходов производства;

- выплавки качественных углеродистых и легированных сталей в одном агрегате, без использования каких-либо дополнительных установок вторичной доводки;

- использования доступного газового и мазутного топлива.

При этом мартеновский цех по функционированию и условиям труда относится к объектам повышенной опасности, требует большого количества энергоресурсов и применения дорогих систем фильтрации и газоочистки для снижения экологической нагрузки. Длительность плавки в мартеновской печи может достигать 9 часов в сравнении с 40-60 минутами в конвертерах и дуговых сталеплавильных агрегатах.

Длительность плавки в мартеновской печи может достигать 9 часов в сравнении с 40-60 минутами в конвертерах и дуговых сталеплавильных агрегатах.

Таким образом, развитие сталеплавильных технологий, все возрастающие требования к качественным показателям стальной продукции и ужесточающиеся экологические нормы привели к практически полному вытеснению мартеновского процесса из черной металлургии. В настоящее время некоторые международные стандарты на металлопродукцию уже не допускают использование мартеновского способа при выплавке стали.

P.S.

В нашей стране на отдельных предприятиях пока еще сохранено производство стали в мартеновских печах. Однако планируется окончательный переход на выплавку сталей в кислородных конвертерах и электродуговых печах, что позволит Украине сделать отрасль более безопасной и экологически чистой и при этом не утратить довольно высокие позиции на мировом рынке.

Способ подачи топлива в мартеновскую печь

Это часть заявки, поданной мной 23 сентября 1937 года под серийным номером 165254, и относится к способу подачи топлива в металлургические печи мартеновского типа.

При производстве стали в металлургических печах мартеновского типа выделяют две отдельные фазы или стадии работы. Первая стадия — это стадия плавления, на которой шихта, такая как стальной лом или другие формы стали, переводится из твердого состояния в расплавленное состояние, и вторая стадия, на которой расплавленная сталь очищается.

Печь должна работать иначе на стадии плавления, чем на стадии рафинирования, потому что для эффективной работы требуется короткое интенсивное пламя несветящегося или паяльного типа, которое выделяет максимально возможное количество тепла на коротком расстоянии желательно быстро расплавить шихту, а на стадии рафинирования относительно длинное мягкое пламя люминесцентного типа, которое проходит практически по всей длине печи и действует по принципу замедленного горения, при котором тепло высвобождается медленно, требуется для удаления примесей из расплавленной стали.

Однако в настоящее время, насколько мне известно, все металлургические печи мартеновского типа сжигают как на стадии плавки, так и на стадии рафинирования из обычных оконечных портов, что требует длительного прохождения пламени и Горелочные устройства, которые выступают через концевые отверстия, используются на каждой ступени для направления пламени вдоль печи, примыкающей к своду или ее верхнему своду. Основная цель настоящего изобретения состоит в существенном сокращении времени, необходимого для плавления шихты, и, таким образом, в увеличении выхода стали печи, и я достигаю этой цели, используя переносную горелку в качестве вспомогательного средства к обычному концу. горелки; и которое приспособлено для установки в одном или нескольких загрузочных отверстиях сбоку печи и которое имеет одну или несколько горелок для направления пламени или серии пламен паяльной лампы непосредственно на шихту в печи, в результате чего указанное пламя или серия языков пламени будут проникать в заряд и производить эквивалент недостаточного воспламенения.

Основная цель настоящего изобретения состоит в существенном сокращении времени, необходимого для плавления шихты, и, таким образом, в увеличении выхода стали печи, и я достигаю этой цели, используя переносную горелку в качестве вспомогательного средства к обычному концу. горелки; и которое приспособлено для установки в одном или нескольких загрузочных отверстиях сбоку печи и которое имеет одну или несколько горелок для направления пламени или серии пламен паяльной лампы непосредственно на шихту в печи, в результате чего указанное пламя или серия языков пламени будут проникать в заряд и производить эквивалент недостаточного воспламенения.

Еще одной целью изобретения является создание способа обжига мартеновской печи, который не только сократит время, необходимое для расплавления шихты в печи, и, следовательно, увеличит вместимость печи, но также сократит расходы на топливо и техническое обслуживание. стоимость такой печи. Эти и другие задачи, которые станут очевидными для специалистов в данной области техники, я достигаю с помощью метода, описанного и проиллюстрированного здесь.

На чертежах: Фигура 1 представляет собой вид частично сбоку и частично в разрезе металлургической печи, оборудованной переносной горелкой для использования при осуществлении способа по настоящему изобретению; Фиг.2 представляет собой вид в разрезе по линии II-II на фиг.1; Рис. 3 представляет собой вид сбоку моей переносной горелки со стороны топки; фиг. 4 представляет собой вид внешней стороны переносного устройства, показывающий топливопроводы и воздухопроводы, а также расположение коллекторов горелок, часть которого вырвана, чтобы показать огнеупорные опорные элементы; рис. 5 представляет собой увеличенный вид в разрезе, показывающий отношение моей переносной горелки к дверце топки по линии V-V на рис. 4; фиг.6 представляет собой разрез по линии VI-VI на фиг.5 и иллюстрирует раму переносной горелки и огнеупорные опорные элементы; и Фиг.7 представляет собой покомпонентное изображение в перспективе огнеупорной подвески и опорного элемента подвески переносной горелки.

На чертежах 10 представлена металлургическая печь мартеновского типа с огнеупорной задней стенкой II и сводом или сводом 12, которая подвешена к соответствующему металлическому каркасу 13, поддерживаемому стойками 14. Задняя стенка II также поддерживается стойками 14. Передняя стенка печи 10 снабжена сплошным и беспрепятственным загрузочным отверстием 15, которое проходит практически по всей длине печи. Загрузочное отверстие 15 обычно закрывается рядом огнеупорных дверей 16, которые можно поднимать для открытия загрузочного отверстия, и каждая дверь 16 снабжена механизмом подъема и опускания 17 любой требуемой конструкции. Когда дверцы 16 закрыты, стыки между ними герметизируются элементами 18, которые приспособлены для подъема и опускания вместе с дверцами и устроены таким образом, что при открывании двух или более соседних дверок обеспечивается непрерывный беспрепятственный вход в печь. , длина которого практически равна ширине всех поднятых дверей. Двери 16 и уплотнения 18 предпочтительно должны быть такого типа, как показано в моем патенте США № 2045662 от 30 июня 19 г.36.

Задняя стенка II также поддерживается стойками 14. Передняя стенка печи 10 снабжена сплошным и беспрепятственным загрузочным отверстием 15, которое проходит практически по всей длине печи. Загрузочное отверстие 15 обычно закрывается рядом огнеупорных дверей 16, которые можно поднимать для открытия загрузочного отверстия, и каждая дверь 16 снабжена механизмом подъема и опускания 17 любой требуемой конструкции. Когда дверцы 16 закрыты, стыки между ними герметизируются элементами 18, которые приспособлены для подъема и опускания вместе с дверцами и устроены таким образом, что при открывании двух или более соседних дверок обеспечивается непрерывный беспрепятственный вход в печь. , длина которого практически равна ширине всех поднятых дверей. Двери 16 и уплотнения 18 предпочтительно должны быть такого типа, как показано в моем патенте США № 2045662 от 30 июня 19 г.36.

* Концы топки 10 закрыты торцевыми стенками 19, имеющими отверстия 20 для приема горелок 21, через которые в топку подается топливо. Горелки 21 расположены таким образом, что пламя проходит вдоль печи под сводом или сводом 12, как это типично для настоящей конструкции печи 6. Хотя показана только одна торцевая стенка 19, понятно, что другая торцевая стенка аналогична ей и снабжена отверстием для горелки.

Горелки 21 расположены таким образом, что пламя проходит вдоль печи под сводом или сводом 12, как это типично для настоящей конструкции печи 6. Хотя показана только одна торцевая стенка 19, понятно, что другая торцевая стенка аналогична ей и снабжена отверстием для горелки.

Настоящее изобретение относится, в частности, к 10 способу подачи топлива в мартеновские печи, и при осуществлении этого способа я использую переносную горелку 25, которая приспособлена для размещения в загрузочном отверстии 15 для направления пламени паяльной лампы. типа непосредственно против шихты 15, которая была предварительно введена через загрузочное отверстие 15 и которая опирается на горну 22 печи. Хотя переносная горелка 25 может иметь любую желаемую длину, я предпочитаю делать ее длиной, по существу, равной 20 шириной одной или нескольких дверей, чтобы при размещении блока в топке концы блока упирались в края примыкающих к нему дверей, не оставляя между ними какого-либо существенного отверстия или пространства. 25 Переносная горелка 25 содержит, как правило, внешнюю металлическую раму, которая поддерживает ряд огнеупорных блоков, образующих внутреннюю или топочную сторону установки. Рама имеет сборную конструкцию и включает в себя воздуховод 26, топливный канал 30, 27, оба из которых проходят вдоль агрегата сверху и снизу, соответственно, уголки 28 и 29.прикрепленные к нижней части воздуховода и верхней части топливного канала, соответственно, и ряд вертикально расположенных и 35 горизонтально расположенных отливок 30, имеющих проушины 30а, которые крепятся болтами к уголкам. Верхняя часть воздуховода 26, состоящая из уголков и сваренных между собой пластин, приварена к пластине 31, которая, в свою очередь, прикручена болтами к проушинам 30б по бокам 40 отливок 30, а нижняя часть топливного канала 27, который, как показано, имеет сборную конструкцию и опирается на ножки 32 литых деталей 30.

25 Переносная горелка 25 содержит, как правило, внешнюю металлическую раму, которая поддерживает ряд огнеупорных блоков, образующих внутреннюю или топочную сторону установки. Рама имеет сборную конструкцию и включает в себя воздуховод 26, топливный канал 30, 27, оба из которых проходят вдоль агрегата сверху и снизу, соответственно, уголки 28 и 29.прикрепленные к нижней части воздуховода и верхней части топливного канала, соответственно, и ряд вертикально расположенных и 35 горизонтально расположенных отливок 30, имеющих проушины 30а, которые крепятся болтами к уголкам. Верхняя часть воздуховода 26, состоящая из уголков и сваренных между собой пластин, приварена к пластине 31, которая, в свою очередь, прикручена болтами к проушинам 30б по бокам 40 отливок 30, а нижняя часть топливного канала 27, который, как показано, имеет сборную конструкцию и опирается на ножки 32 литых деталей 30.

Отливки 30 предпочтительно имеют по существу закрытую форму канала в сечении, а их внутренние поверхности 45, примыкающие к их верхней части, срезаны, как в позиции 30с, для обеспечения доступа внутрь отливок, при этом огнеупоры 33 могут быть подвешены к отливкам 30. с помощью подвесок 33а, которые имеют часть 33b зацепления с огнеупором и головку 33с 50, приспособленную для скольжения в отливке 30. Огнеупоры 33 предпочтительно относятся к замковому типу, а их нижний ярус опирается непосредственно на ножки 32 отливок 30.

с помощью подвесок 33а, которые имеют часть 33b зацепления с огнеупором и головку 33с 50, приспособленную для скольжения в отливке 30. Огнеупоры 33 предпочтительно относятся к замковому типу, а их нижний ярус опирается непосредственно на ножки 32 отливок 30.

Трубы 35 и 36 подсоединены соответственно к 55 воздуховоду 26 и топливному тракту 27 с любыми желаемыми интервалами по их длине для установления сообщения между указанными воздуховодами и рядом горелок 37. Топливо и воздух подводятся к каждая горелка 37 смешивается в ней и 60 направляется в муфту 38 горелки, отдельную для каждой горелки, которая проходит в отверстие 39 в огнеупорном блоке горелок 40.

При осуществлении способа настоящего изобретения при производстве стали в В мартеновской печи стальную формовочную шихту, такую как лом или другой подходящий материал, вводят в печь 10 через загрузочное отверстие 15 (дверцы 16 затем поднимают) и укладывают на горну 22 печи. После загрузки печи 70 поднимают одну или несколько дверей 16 с уплотнениями 18 и общей шириной, равной длине узла 25 горелки, после чего узел 25 горелки помещают в загрузочное отверстие 15 с его концы 75 упираются в боковые стороны закрытых дверей на каждом его конце, а дно опирается на порог загрузочного отверстия.

Когда блок горелки 25 находится в этом положении, открытые дверцы 16 опускаются до зацепления с верхней частью блока горелки, чтобы закрыть ее. Элементы 41 со скошенными внутренними поверхностями предусмотрены на верхней части узла горелки и приспособлены для зацепления и взаимодействия с нижней частью дверок 16, направляя их в надлежащее положение уплотнения на устройстве. Блок переносной горелки 25 также снабжен на каждом конце выступающим вверх и внутрь элементом 42.

Эти элементы приспособлены для взаимодействия с передней частью топки и помогают удерживать блок в правильном положении внутри загрузочного отверстия 15. После Переносная горелка 25 расположена в загрузочном отверстии 15, а дверцы 16 опущены, чтобы сидеть на их верхней части, воздуховод 26 и топливный канал 27 соединены с подходящими источниками воздуха и топлива, соответственно, при этом топливо и воздух подается по трубам 35-36 к коллекторам 37 и направляется в горелки 38. Поскольку топливо и воздух предварительно смешиваются, из каждой горелки выходит пламя паяльной лампы.

Эти горелки расположены так, что обеспечивается лентовидное пламя, направленное на лицевую сторону шихты, обращенную к загрузочному отверстию 15. для нагревания верха шихты и свода или свода печи. При желании воздушные и топливные каналы 26 и -25 переносной установки 25 могут быть подсоединены к тому же источнику подачи, что и горелки 21 концевых окон, в результате чего часть топлива, подаваемого к оконечным отверстиям, будет отводиться к горелкам 38. либо каналы 26-27 могут быть соединены с вспомогательными источниками питания, при этом дополнительное топливо будет подаваться в топку через горелки 38.

При использовании моей портативной горелки в соединении с печью во время стадии плавления серия коротких интенсивных пламен паяльной лампы направляется со стороны печи непосредственно на шихту на поде печи. Они прорезают туннели в заряде и обеспечивают условия, эквивалентные недожогу заряда.

Поскольку загрузочное отверстие 15 находится ниже горелок 21 на концевых отверстиях, очевидно, что пламя с высокой скоростью, поступающее в топку через горелки 38, будет ниже пламени, выходящего из горелок 21 на концевых отверстиях, и будет двигаться по существу под прямым углом к конец порт пламени.

Следовательно, пламя от горелок с торцевым окном не только действует как щит и предотвращает столкновение высокоскоростного пламени 56 паяльной лампы от горелок 38 со сводом печи, но и помогает ограничить такое пламя шихтой.

После завершения плавки переносной блок 25 вынимают из печи, дверцы 16 закрывают и продолжают процедуру рафинирования в обычном порядке; пламя на период рафинирования полностью ограничивается концевыми горелками 21.

Из вышеизложенного будет видно, что с помощью моего метода не только существенно увеличивается скорость расплавления шихты в печи, но и требуется меньше времени для расплавления и, следовательно, для стали. производительность печи существенно увеличивается. Также очевидно, что, поскольку переносной блок используется только во время периода плавки и удаляется из печи во время стадии рафинирования, можно использовать один набор переносных блоков для обслуживания нескольких печей. Так как ожог- я| Устройства удаляются, когда они не используются, износ горелок и стены, подверженной воздействию горячей внутренней температуры печи, исключается.

Хотя я проиллюстрировал воздуховод 26, топливный канал 27, уголки 28—29 и элементы 30 как образующие каркас из конструкционной стали, на котором поддерживаются огнеупорные плитки, отливки и горелки, следует понимать, что любой тип каркаса можно использовать для поддержки огнеупоров и что каналы для подачи газа и воздуха в горелку могут быть присоединены к каркасу любым желаемым образом, не отступая от моего изобретения. Кроме того, следует отметить, что когда переносной блок установлен в загрузочном отверстии 15, его можно наклонять вперед или назад для изменения его вертикального положения, просто помещая клинья между нижней частью блока и порогом загрузочного отверстия, чтобы направить лентовидное пламя, выходящее из горелок 38, на заряд в любом желаемом направлении.

Следует понимать, что, хотя я раскрыл свой способ в связи с работой мартеновской печи, имеющей непрерывное и беспрепятственное загрузочное отверстие в ее передней стенке, его также можно применять в связи с обычным типом открытой печи. подовая печь, передняя стенка которой снабжена множеством дверных проемов, разделенных дверными косяками. В печи обычного типа используются отдельные дверцы для закрывания проемов, образованных дверными косяками в ее передней стенке. Когда мой переносной блок горелки должен использоваться с печью такого обычного типа, блок изготавливается с шириной, по существу равной ширине дверного проема, и один блок устанавливается в каждый дверной проем или в столько дверных проемов, сколько необходимо. может быть желанным.

подовая печь, передняя стенка которой снабжена множеством дверных проемов, разделенных дверными косяками. В печи обычного типа используются отдельные дверцы для закрывания проемов, образованных дверными косяками в ее передней стенке. Когда мой переносной блок горелки должен использоваться с печью такого обычного типа, блок изготавливается с шириной, по существу равной ширине дверного проема, и один блок устанавливается в каждый дверной проем или в столько дверных проемов, сколько необходимо. может быть желанным.

Таким образом, Хейинг описал мое изобретение, то, что я заявляю как новое и хочу защитить патентным письмом: сторону шихты и рафинирование светящимся пламенем, направленным попеременно с противоположных концов по длине печи.

2. В мартеновском методе стадии плавления шихты серией интенсивных пламен относительно низкой яркости, направленных поперек печи и по меньшей мере к одной стороне шихты, и рафинирование относительно мягким пламенем высокой яркости поочередно направленные с противоположных концов по длине печи. 3. В мартеновском производстве стали этапы, включающие плавление шихты с помощью практически несветящегося относительно интенсивного пламени, направленного поперек печи и в сторону шихты, и рафинирование с помощью мягкого относительно яркого пламени, попеременно направленного с противоположных концов по длине печи.

3. В мартеновском производстве стали этапы, включающие плавление шихты с помощью практически несветящегося относительно интенсивного пламени, направленного поперек печи и в сторону шихты, и рафинирование с помощью мягкого относительно яркого пламени, попеременно направленного с противоположных концов по длине печи.

4. В мартеновском производстве стали этапы, включающие плавление шихты серией относительно коротких интенсивных несветящихся пламен, направляемых поперек печи и в сторону шихты, и рафинирование относительно мягким светящимся пламенем направленные вдоль печи сначала с одного, а затем с другого ее конца.

5. В области производства стали в мартеновской печи, этапы, которые включают укладку шихты на подину, воздействие на шихту короткого интенсивного пламени, направленного в сторону шихты, и одновременно с этим при воздействии на шихту пламени замедленного горения, направленного вдоль печи и между сводом печи и шихтой.

6. В области производства стали в мартеновской печи, этапы, которые включают укладку шихты на горну печи, воздействие на шихту короткого интенсивного пламени, направленного в одну сторону шихты, и одновременно с этим подвергая шихту воздействию пламени замедленного горения, направленного вдоль печи над такой шихтой. 7. В области производства стали в мартеновской печи этапы, которые включают подачу шихты в твердом состоянии на горн такой печи, плавление такой шихты путем направления несветящегося пламени в ее сторону и одновременно с этим при направлении светящегося пламени над верхней частью указанной шихты и под прямым углом к указанному несветящемуся пламени, чтобы ограничить несветящееся пламя шихтой и предотвратить его столкновение с сводом печи, при гашении указанного несветящегося пламени и продолжении светящееся пламя очищает расплавленный металл.

7. В области производства стали в мартеновской печи этапы, которые включают подачу шихты в твердом состоянии на горн такой печи, плавление такой шихты путем направления несветящегося пламени в ее сторону и одновременно с этим при направлении светящегося пламени над верхней частью указанной шихты и под прямым углом к указанному несветящемуся пламени, чтобы ограничить несветящееся пламя шихтой и предотвратить его столкновение с сводом печи, при гашении указанного несветящегося пламени и продолжении светящееся пламя очищает расплавленный металл.

8. В области производства стали в мартеновской печи этапы, которые включают укладку шихты на горн такой печи, направление короткого несветящегося пламени непосредственно на сторону указанной шихты и одновременно с этим направление длинное светящееся пламя между сводом печи и верхом шихты. 9. В технологии производства стали в мартеновской печи этапы, включающие загрузку такой печи, воздействие на такую шихту двух языков пламени, одно из которых проходит по верху шихты, а другое сталкивается с сторона шихты, тушая боковое пламя после расплавления и продолжая рафинирование расплавленного металла другой стороной.

10. В области производства стали в мартеновской печи этапы, которые включают направление высокоскоростного пламени, похожего на паяльную лампу, в такую печь, по крайней мере, с одной ее стороны, и ограничение такого пламени шихтой за счет защитного покрытия шихту с мягким низкоскоростным пламенем, направленным в указанную печь по меньшей мере с одного ее конца. s5 11. Способ плавления и рафинирования шихты в мартеновской печи, включающий расплавление шихты интенсивным высокоскоростным пламенем, направленным, по крайней мере, на одну сторону шихты, покрытие свода печи для защиты его от воздействие указанного интенсивного пламени светящимся пламенем замедленного горения, направленным попеременно с противоположных концов по длине печи и между указанным сводом и шихтой, и при рафинировании расплавленной шихты указанным светящимся пламенем замедленного горения .

LEVI 8. ЛОНГЕНЕККЕР.

Патент США на мартеновскую печь Патент (Патент № 4,331,858, выдан 25 мая 1982 г.

)

)ПРЕДПОСЫЛКИ И СУЩНОСТЬ ИЗОБРЕТЕНИЯ нагрев продуктов внутри камеры излучением инфракрасного излучения и оснащение такой печи экраном для блокирования или уменьшения выхода инфракрасного излучения из отверстия печи.

Ранее было известно об использовании инфракрасного излучения для нагревания пищевых продуктов и других продуктов путем снабжения печи или другой камеры инфракрасными излучателями, такими как тип, раскрытый в совместно переуступленном патенте США No. № 3809859 Гарольда Д. Уэллса под названием «Инфракрасный излучатель». Печь такого типа, в которой используется такой излучатель, раскрыта в совместно переуступленном патенте США No. № 4 008 996 Гарольда Д. Уэллса под названием «Многоярусная печь». Одним конкретным типом печи, в которой используются такие инфракрасные излучатели, является печь так называемого типа с открытым очагом, в которой камера печи снабжена полом, представляющим собой металлический очаг, который нагревается инфракрасными элементами. Очаг обеспечивает излучение инфракрасной энергии в камеру для подогрева пищи и других продуктов. Камера предпочтительно может также иметь панели инфракрасных излучателей вдоль ее крыши для излучения энергии на нагреваемые изделия. Но камера открыта спереди, отсюда и название «открытый очаг».

Очаг обеспечивает излучение инфракрасной энергии в камеру для подогрева пищи и других продуктов. Камера предпочтительно может также иметь панели инфракрасных излучателей вдоль ее крыши для излучения энергии на нагреваемые изделия. Но камера открыта спереди, отсюда и название «открытый очаг».

Печи того типа, в которых используются панели инфракрасных излучателей, как описано выше, не нагревают изделия нагретым воздухом, замкнутым, принудительным или каким-либо другим способом. В них также не используются раскаленные докрасна проволочные или ленточные элементы. Скорее используемое инфракрасное излучение обычно имеет гораздо более низкую температуру, чем такие светящиеся элементы.

Но в такой мартеновской печи инфракрасная энергия может выходить через отверстие печи, вызывая нагрев находящихся рядом предметов и людей. Это также снижает эффективность печи. Кроме того, воздух, находящийся внутри камеры печи, неизбежно нагревается при контакте с источниками инфракрасного тепла и поднимается вверх из отверстия печи, еще больше снижая эффективность печи.

Соответственно, целью изобретения является создание мартеновской печи с экраном для блокировки выхода инфракрасного излучения через отверстие печи.

Еще одной целью изобретения является обеспечение такого экранирования для уменьшения утечки нагретого воздуха из камеры печи.

Еще одной целью изобретения является создание такой печи, включающей экранирование указанного характера, не препятствующее доступу в камеру печи или просмотру предметов внутри камеры печи.

Другой целью изобретения является обеспечение такой печи, имеющей экран указанного типа, установленный для избирательного втягивания для увеличения площади доступа через отверстие печи, и, кроме того, которая может оставаться в убранном положении, но может легко и быстро возвращаться в положение блокировки излучения.

Еще одной целью изобретения является обеспечение такой печи, имеющей радиационную защиту указанного характера, которую можно легко удалить из печи.

Другие объекты и особенности будут частично очевидны и частично указаны ниже.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 представляет собой вид в перспективе мартеновской печи, включающей в себя экран, отражающий инфракрасную энергию, и сконструированной в соответствии с настоящим изобретением и воплощающей его.

РИС. 2 представляет собой дополнительный вид в перспективе, показывающий фрагментарную часть печи, взятую в целом в направлении, обозначенном цифрой 2 на фиг. 1.

РИС. 3 — частичный вид спереди печи с новым экраном.

РИС. 4 представляет собой увеличенную часть на виде спереди по линии 4 на фиг. 4.

РИС. 5 представляет собой увеличенный поперечный разрез частей печи, сделанный в целом по линии 5-5 на фиг. 4, иллюстрирующий особенности воплощения экрана, изображенного на фиг. 3.

РИС. 6 — аналогичный вид спереди частей печи и экрана, как и на фиг. 3, но изображающий еще один вариант щита.

РИС. 7 представляет собой увеличенный вид, сделанный по линии детали 7 на фиг. 6, показывающий переднюю проекцию варианта воплощения щитка, показанного на ФИГ. 6.

6, показывающий переднюю проекцию варианта воплощения щитка, показанного на ФИГ. 6.

РИС. 8 представляет собой увеличенное поперечное сечение новой печи, выполненное в целом по линии 8-8 на фиг. 7.

РИС. 9 представляет собой увеличенный вид спереди частей варианта осуществления экрана, показанного на фиг. 6, и взятый по линии детали 9 на фиг. 6.

РИС. 10 представляет собой увеличенный вид печи и экрана в поперечном сечении по линии 10-10 на фиг. 1.

РИС. 11 представляет собой увеличенную деталь элемента крепления экрана, вид спереди, взятый в целом по линии 11-11 на фиг. 10.

РИС. 12 представляет собой вид в перспективе частей печи, иллюстрирующий работу элемента крепления экрана кожухом для пиццы.

РИС. 13 представляет собой упрощенный вид в разрезе частей печи в разобранном виде, иллюстрирующий картину отражения инфракрасного излучения, создаваемого экраном.

Соответствующие ссылочные позиции обозначают соответствующие части на нескольких видах чертежей.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВОПЛОЩЕНИЯ

На чертежах позицией 20 обычно обозначена мартеновская печь, оснащенная инфракрасным экраном в соответствии с настоящим изобретением. Печь 20 имеет обычно прямоугольный корпус 21, имеющий плоскую верхнюю часть 23 и плоское дно 24, а также вертикальные стороны 25а, 25b. Корпус снабжен четырьмя опорными ножками 26 для размещения корпуса на прилавке ресторана, столе и т.п. Ножки 26 могут быть удалены, а корпус 21 из-за его плоских верхней и нижней частей может быть сложен в виде многоярусного блока, один поверх другого, для получения набора блоков мартеновской печи существующего типа. На передней поверхности 27 расположено прямоугольное отверстие или горловина 28 печи.

Во рту 28 установлена пара дверных экранов 30a, 30b, отражающих инфракрасное излучение, в соответствии с настоящим изобретением. Упомянутые экраны 30а, 30b предназначены для отражения инфракрасного излучения, испускаемого инфракрасными панелями, такими как 32, чтобы предотвратить выход отраженного излучения через рот 28.

Печь данного типа наиболее предпочтительно использовать для нагрева в первую частично приготовленные или замороженные пищевые продукты, такие как пироги для пиццы, выпечка и т. д., чтобы произвести их необходимый нагрев, чтобы их можно было подавать, как в фаст-фуде и ресторанном обслуживании, особенно там, где есть потребность в порциях в относительном объеме и минимальном времени. Но печь 20 имеет множество применений для промышленного и коммерческого использования. Таким образом, ссылка здесь на использование указанной печи в сочетании с приготовлением пищи или другим подогревом пищевых продуктов или продуктов является просто иллюстративной и не должна интерпретироваться как ограничительная.

Панели 32 имеют инфракрасные нагревательные элементы 32′, которые предпочтительно относятся к типу, описанному в патенте США № No. № 3809859, озаглавленный «Инфракрасный излучатель». Следует понимать, что такие элементы не обеспечивают конвективный нагрев или нагрев с принудительной подачей воздуха, а скорее представляют собой излучающие устройства, работающие при умеренных температурах, таких как несколько сотен градусов, и обеспечивают нагрев таких объектов, как продукты питания и другие съестные припасы внутри печи, путем излучения инфракрасного излучения. энергия излучения.

энергия излучения.

В дополнение к инфракрасным панелям 32 на крыше печи, печь снабжена металлическим подом 32, который занимает практически всю ширину и глубину внутренней части печи и изготовлен, например, из стали или стальных сплавов, и нагреваются аналогичными инфракрасными элементами, такими как обозначенные позицией 34 на фиг. 13, при этом сам очаг представляет собой источник инфракрасного излучения для передачи лучистой энергии пище или другим предметам внутри или в камере 29.печи.

На передней панели 27 расположены обычные регуляторы температуры 36, 37 для установки верхней и нижней температуры духовки. Хотя это и не показано, обычные датчики температуры связаны с очагом 33 и с верхними нагревательными панелями 32 для измерения температуры верхнего и нижнего источников энергии инфракрасного излучения. Такие регуляторы температуры хорошо известны специалистам в данной области техники. Над верхними нагревательными элементами 32′ расположен слой 39.из волокнистого изоляционного материала с аналогичным слоем 40 под нижними элементами 34.

Инфракрасная энергия, излучаемая верхним и нижним источниками, панелями 32 и очагом 28, излучается преимущественно в направлении, нормальном наружу от них, и с верхними панелями 32, излучаясь, таким образом, в направлении очага 28, а последний излучается в сторону верхних панелей 32. Однако имеет место тенденция к излучению в направлениях, отличных от нормали к излучающей поверхности. По этой причине человек, стоящий рядом с горловиной 28 печи, будет подвергаться воздействию инфракрасного излучения и, таким образом, испытывать нежелательную степень нагревания от печи. Например, человек, находящийся рядом с печью, может чувствовать некоторый нагрев в результате падающего на него инфракрасного излучения.

Хотя, таким образом, следует понимать, что нагрев пищевых продуктов или других объектов в духовке не осуществляется за счет конвективного нагрева, прямой проводимости или другого контакта с воздухом внутри камеры 29, как в печах с принудительной вентиляцией или конвективным нагревом , а скорее по падению на такую пищу и другие предметы инфракрасной энергии, излучаемой очагом 28 и верхними панелями 32, следует понимать, что воздух, присутствующий в камере 29, неизбежно будет нагреваться при контакте с источниками таких источников инфракрасного излучения. тепла. Желательно предотвратить подъем такого нагретого воздуха из горловины 28 печи, что может иметь место в мартеновских установках описанного типа, которые обычно все время остаются открытыми.

тепла. Желательно предотвратить подъем такого нагретого воздуха из горловины 28 печи, что может иметь место в мартеновских установках описанного типа, которые обычно все время остаются открытыми.

Внешнее инфракрасное излучение с потерями, а также циркуляция с потерями воздуха, который случайно нагревается конвективно под воздействием лучистых сред, приводят к снижению эффективности печи.

Этих потерь можно было бы избежать, полностью закрыв горловину 28 печи, как дверцами. Тем не менее, двери будут мешать доступу внутрь 29 печи, а также будут мешать визуальному осмотру предметов, нагреваемых в печи, и полностью захватывать воздух внутри камеры печи. Кроме того, в некоторых случаях, например при разогреве пирогов для пиццы и т. д., желательно иметь возможность свободно входить в печь и выходить из нее, как в случае с обычным кожухом для пиццы, для вставки или извлечения предметов из печи. . В любом случае наличие дверей для закрытия камеры разрушило бы желательный мартеновский характер печи и чрезмерно нагрело бы воздух в ней.

Щитки 30а, 30b не закрывают печь, а шарнирно закреплены в положении бок о бок по всей ширине горловины 28 печи, занимая по существу только половину расстояния от вершины горловины печи до пода 33. Соответственно , экраны не мешают визуальному осмотру продуктов в печи, а также позволяют беспрепятственно вставлять в печь кожух для пиццы или другую посуду. Тем не менее, такие экраны 30а, 30b обеспечивают эффективное отражение инфракрасной энергии, излучаемой верхними панелями 32 и очагом 33, как показано на фиг. 13.

Обратимся теперь к фиг. 10, каждый из щитков 30а, 30b установлен с возможностью поворотного движения, на что указывает способность щитка 30b перемещаться в отведенное внутрь положение 30b’ или в отведенное наружу положение 30b». Это позволяет каждому щитку поворачиваться в любом направлении. , по желанию, например, для вставки или извлечения большого предмета из печи, а также для предоставления пользователю печи беспрепятственного доступа через горловину 28 печи, например, для размещения или удаления предметов на поду 33 или для очистки и/или или проверка печи и т. д.

д.

Для фиксации каждого из экранов в отведенном внутрь или наружу положении вдоль каждой боковой стенки 41 печи в непосредственной близости от горловины 28 предусмотрена полоса 42 из упругого металла, такого как нержавеющая сталь или сталь с гальваническим покрытием, или тому подобное, и закреплен на своем нижнем конце заклепками 43 к боковой стенке. Упомянутая полоса 42 слегка отогнута наружу по линии изгиба 44, при этом верхний конец 45 расположен на небольшом расстоянии наружу от поверхности боковой стенки, как показано на фиг. 2, а также на фиг. 3 и 6. Упомянутый верхний конец 45 может упруго отклоняться к стене.

Каждый из экранов 30a, 30b снабжен внешней панелью 46, а также внутренней панелью 47 конфигурации, более подробно описанной ниже. Однако для настоящих целей следует отметить только то, что наружная панель 46 приспособлена для зацепления с верхним краем 48 полосы 42, которая может быть профилирована для этой цели, в результате чего, когда двери поворачиваются в убранное положение, как показано на фиг. 10, в позиции 30b’, указанная верхняя кромка 48 будет обеспечивать удержание экрана в убранном положении. Кроме того, внешняя панель 46 каждого экрана снабжена изогнутой частью 49.которая лежит в плоскости под прямым углом к задней панели 47. Таким образом, когда экран поворачивается в противоположное убранное положение, показанное позицией 30b» на фиг. 10, указанная поверхность 49 ориентирована для зацепления с правой стороной 51 полосы. 42 и, таким образом, удерживаться в таком положении.Для обеспечения возможности поворота экранов в подвешенное вниз положение верхняя часть 45 полосы 42 прижимается к боковой стенке 41 печи, как будто подталкивая полосу 42 кожурой для пиццы. например, обозначенный позицией 52 на фиг.12.0003

10, в позиции 30b’, указанная верхняя кромка 48 будет обеспечивать удержание экрана в убранном положении. Кроме того, внешняя панель 46 каждого экрана снабжена изогнутой частью 49.которая лежит в плоскости под прямым углом к задней панели 47. Таким образом, когда экран поворачивается в противоположное убранное положение, показанное позицией 30b» на фиг. 10, указанная поверхность 49 ориентирована для зацепления с правой стороной 51 полосы. 42 и, таким образом, удерживаться в таком положении.Для обеспечения возможности поворота экранов в подвешенное вниз положение верхняя часть 45 полосы 42 прижимается к боковой стенке 41 печи, как будто подталкивая полосу 42 кожурой для пиццы. например, обозначенный позицией 52 на фиг.12.0003

Конфигурация щитков 30а, 30b более четко продемонстрирована на увеличенных изображениях, показанных на ФИГ. 5 и 8. Там видно, что передняя панель 46 образована с треугольным поперечным сечением, образованным на ее верхнем конце наклоненной наружу плоской поверхностью 54, которая вогнута в плоскую верхнюю поверхность 49. На ее нижнем конце внешняя панель 46 загибается на себя, образуя язычок 55, покрывающий внутреннюю панель 47 и определяющий углубление или карман 56 для приема упомянутой внешней панели 47. Язычок 55 крепится к внутренней панели 47 с помощью точечной сварки и т. д. Внешняя панель 46 предпочтительно из нержавеющей стали, обеспечивающей необходимую чистоту и отсутствие пятен на внешнем виде, при этом демонстрируя достаточную прочность для целей, возникающих в настоящее время. Однако внутренняя панель 47, предназначенная, главным образом, для отражения падающей на нее инфракрасной энергии, предпочтительно изготовлена из материала, обладающего высокой способностью отражать инфракрасное излучение, такого как алюминиевая сталь. Могут быть использованы другие металлы с гальваническим покрытием, покрытием или обработанные, а также, возможно, нержавеющая сталь, даже если она меньше отражает инфракрасную энергию, чем предпочтительная алюминированная сталь.

На ее нижнем конце внешняя панель 46 загибается на себя, образуя язычок 55, покрывающий внутреннюю панель 47 и определяющий углубление или карман 56 для приема упомянутой внешней панели 47. Язычок 55 крепится к внутренней панели 47 с помощью точечной сварки и т. д. Внешняя панель 46 предпочтительно из нержавеющей стали, обеспечивающей необходимую чистоту и отсутствие пятен на внешнем виде, при этом демонстрируя достаточную прочность для целей, возникающих в настоящее время. Однако внутренняя панель 47, предназначенная, главным образом, для отражения падающей на нее инфракрасной энергии, предпочтительно изготовлена из материала, обладающего высокой способностью отражать инфракрасное излучение, такого как алюминиевая сталь. Могут быть использованы другие металлы с гальваническим покрытием, покрытием или обработанные, а также, возможно, нержавеющая сталь, даже если она меньше отражает инфракрасную энергию, чем предпочтительная алюминированная сталь.

Поверхности 54 и 49 в верхней части внешней панели определяют углубление 58 треугольного сечения, проходящее по длине каждого экрана. В указанной выемке расположены шарнирные компоненты, которые будут описаны ниже, для шарнирного крепления указанных экранов 30а, 30b к горловине 28 печи вдоль ее верхнего края в подвешенном вертикальном положении, как показано на фиг. 1. Для этой цели предусмотрены подходящие кронштейны, такие как центральный кронштейн 59 (фиг. 3 и 6), отходящие вниз от верхнего края горловины 28 печи, а также отходящие вниз кронштейны, обозначенные позицией 60 в верхней части. уголки горловины печи. В качестве альтернативы боковые стенки камеры печи могут иметь отверстия для приема шарнирных компонентов экранов.

В указанной выемке расположены шарнирные компоненты, которые будут описаны ниже, для шарнирного крепления указанных экранов 30а, 30b к горловине 28 печи вдоль ее верхнего края в подвешенном вертикальном положении, как показано на фиг. 1. Для этой цели предусмотрены подходящие кронштейны, такие как центральный кронштейн 59 (фиг. 3 и 6), отходящие вниз от верхнего края горловины 28 печи, а также отходящие вниз кронштейны, обозначенные позицией 60 в верхней части. уголки горловины печи. В качестве альтернативы боковые стенки камеры печи могут иметь отверстия для приема шарнирных компонентов экранов.

Каждый из указанных кожухов 30а, 30b снабжен на своих противоположных концах подпружиненным механизмом для обеспечения возможности извлечения соответствующего кожуха из печи, указанный механизм предусмотрен в углублении 58. Раскрыты два типа механизма.

Ссылаясь на ФИГ. 3, 4 и 5, первый такой механизм включает в себя наличие пружинных кнопок 62, 62′ на противоположных концах экрана 30b. Каждая из указанных пружинных кнопок представлена позицией 62′, которая включает в себя выступающую кнопку 63, предназначенную для размещения в подходящем отверстии в кронштейне 60 (или боковой стенке камеры печи) и смещенную наружу от корпуса 64 с помощью пружины сжатия 65. , Механизм пружинной кнопки 62′ соответствующим образом закреплен внутри выемки 58 посредством точечной сварки и т. д. Такая кнопка 62 на конце отдельных экранов может быть нажата внутрь, чтобы обеспечить быстрое удаление соответствующего экрана из печи, как, например, , для очистки, замены, ремонта и т. д. На фиг. 11 показано подробное расположение механизма 62′ пружинной кнопки внутри выемки 58, а его кнопка 63 установлена в отверстии 63′ кронштейна 60.

Каждая из указанных пружинных кнопок представлена позицией 62′, которая включает в себя выступающую кнопку 63, предназначенную для размещения в подходящем отверстии в кронштейне 60 (или боковой стенке камеры печи) и смещенную наружу от корпуса 64 с помощью пружины сжатия 65. , Механизм пружинной кнопки 62′ соответствующим образом закреплен внутри выемки 58 посредством точечной сварки и т. д. Такая кнопка 62 на конце отдельных экранов может быть нажата внутрь, чтобы обеспечить быстрое удаление соответствующего экрана из печи, как, например, , для очистки, замены, ремонта и т. д. На фиг. 11 показано подробное расположение механизма 62′ пружинной кнопки внутри выемки 58, а его кнопка 63 установлена в отверстии 63′ кронштейна 60.

Ссылаясь на ФИГ. 6, 7, 8 и 9 показано альтернативное подпружиненное устройство, включающее пару удлиненных стержней 67, 67′, каждый из которых проходит через выемку 58 каждого экрана, причем стержни разнесены друг от друга с помощью пружины сжатия 68, в результате чего внешние концы стержней 67, 67′ смещены наружу в соответствующие кронштейны 59, 60.

Для этого применяется особый инструмент. После чего работник направляет массу в лабораторию, которая находится в цеху. Это помогает определить количество металла и примесей. К ним относят фосфор, серу и другие вещества.

Для этого применяется особый инструмент. После чего работник направляет массу в лабораторию, которая находится в цеху. Это помогает определить количество металла и примесей. К ним относят фосфор, серу и другие вещества.

Поэтому для его удаления выполняют раскисление жидкой стали. Плохо раскисленные стали проявляют невысокую ударную вязкость и склонность к хладноломкости и красноломкости.

Поэтому для его удаления выполняют раскисление жидкой стали. Плохо раскисленные стали проявляют невысокую ударную вязкость и склонность к хладноломкости и красноломкости.

При этом последний применяется в твердом (чушковом) состоянии. Преимуществом такого процесса является высокая эффективность переработки вторичного сырья и возможности применения на предприятиях неполного металлургического цикла.

При этом последний применяется в твердом (чушковом) состоянии. Преимуществом такого процесса является высокая эффективность переработки вторичного сырья и возможности применения на предприятиях неполного металлургического цикла. Такой метод не получил широкого промышленного применения.

Такой метод не получил широкого промышленного применения.