Производство топливных брикетов из опилок

В мире, где постоянно растет стоимость топливных ресурсов, проблема энергетической экономии для многих людей выходит на первый план. Топливные брикеты из опилок, вследствие высокой популярности являются источником высокого дохода. Брикетированные опилки – это материал, который представляет собой эффективное недорогое топливо. Покупают такие брикеты не только частные лица, но и различные предприятия.

Что это такое?

Отходы лесопильной и деревообрабатывающей отраслей, часто занимают много места, отличаются низкой насыпной плотностью, имеют неравномерное распределение влаги, а вследствие этого имеют разную теплотворную способность. Процесс брикетирования способствует увеличению плотности топливного брикета до 900-1100 кг/ куб.м. Имея уровень влажности на уровне 10-12%, топливо из опилок характеризуется теплотворной способностью 4400-4500 ккал/кг. Получается, что теплотворность древесных брикетов в сравнении с дровами выше в 2-4 раза и близка к теплотворности каменного угля.

Создание таких брикетов происходит без добавления связующих компонентов. Высокий уровень прочности древесных брикетов достигается при помощи клейких свойств лигнина – вещества, которое входит в состав древесины.

В процессе сгорания брикетов из опилок выделяется в десять раз меньше СО2, чем при сгорании аналогичного количества природного газа, в 30 раз меньше, чем при сгорании кокса, а также в 50 раз меньше, чем при сжигании угля.

Древесные брикеты из опилок – это прессованное топливо в аккуратной компактной упаковке, требующее незначительных размеров помещения для хранения. Кроме этого, высокая плотность не дает влаге проникать внутрь и гнить материалу.

Такое топливо горит красивым, ровным пламенем, источая аромат натуральной древесины. 1 м3 брикетов из опилок соответствует 4-6 м3 дров по уровню теплоотдачи.

На сегодняшний день самыми востребованными являются такие виды брикетов:

- RUF. Эти брикеты имеют форму кирпичиков. Габариты – 150х100х60 мм.

Уровень влажности составляет 8-10%, плотность в пределах 1,1- 1,2 г/см3, а теплоотдача – не менее 4400 ккал/кг. При этом количество золы составляет менее 1%. В одной упаковке таких брикетов 12 штук, весит упаковка 10 килограммов. Создают такие брикеты по методу холодного прессования в условиях высокого давления. Храниться они могут до 3 лет

Уровень влажности составляет 8-10%, плотность в пределах 1,1- 1,2 г/см3, а теплоотдача – не менее 4400 ккал/кг. При этом количество золы составляет менее 1%. В одной упаковке таких брикетов 12 штук, весит упаковка 10 килограммов. Создают такие брикеты по методу холодного прессования в условиях высокого давления. Храниться они могут до 3 лет - Pini Kay имеют форму карандашей. Габариты – 250х60 мм, отверстие имеет диаметр от 18 до 20 мм. Уровень влажности составляет 8-10%, плотность — 1,2 г/см3, теплоотдача — более 4400 ккал/кг. Показатель зольности не превышает 1%. Вследствие наличия отверстия в середине брикета создается тяга и горение осуществляется без принудительной вентиляции. Такие брикеты могут использоваться в топках с низкой тягой. Упаковка такая же, как и у брикетов RUF. Создаются такие брикеты по методу шнекового прессования в условиях высоких температур. Храниться они могут до 5 лет

- NESTRO имеют форму цилиндра. Длина составляет от 200 до 380 мм, а диаметр – 90 мм.

Уровень влажности составляет 8-10%. Такие брикеты имеют более низкую плотность — 0,8-1,0 г/см3 и теплоту сгорания от 3900 до 4200 ккал/кг, чем предыдущие два варианта. Количество золы составляет примерно 1,5%. Создают такие брикеты по методу холодного прессования в условиях среднего давления. Эти брикеты имеют наименьший срок хранения – до года.

Уровень влажности составляет 8-10%. Такие брикеты имеют более низкую плотность — 0,8-1,0 г/см3 и теплоту сгорания от 3900 до 4200 ккал/кг, чем предыдущие два варианта. Количество золы составляет примерно 1,5%. Создают такие брикеты по методу холодного прессования в условиях среднего давления. Эти брикеты имеют наименьший срок хранения – до года.

Как делают брикеты из опилок?

Рассмотрим производство брикетов из опилок методом шнекового прессования. Станок для производства брикетов из опилок – это довольно простая установка. Наилучшими показателями по удельным капитальным затратам обладают шнековые пресса. Узкое место такого устройства называется шнек. Его рабочий ресурс составляет примерно 50 тонн брикетов, после чего шнек нужно заменить. Меняется он очень легко, буквально за 10 — 15 минут.

Отметим, что требования к опилкам, для создания брикетов не такие высокие, как для создания пеллет. В этой работе не нужен тонкий помол. Допустимы заметные примеси коры. Даже крупных размеров стружка, или отдельные куски длиной 20 мм не мешают работе пресса. Брикет, который получается при помощи шнекового прессования, помимо высокого уровня плотности (1.1-1.2 т/м3) обладает упрочняющей коркой на поверхности. Брикеты почти не дают крошки, их можно перевозить в два яруса. Кроме этого, такая корка снижает вероятность попадания влаги в брикет.

Даже крупных размеров стружка, или отдельные куски длиной 20 мм не мешают работе пресса. Брикет, который получается при помощи шнекового прессования, помимо высокого уровня плотности (1.1-1.2 т/м3) обладает упрочняющей коркой на поверхности. Брикеты почти не дают крошки, их можно перевозить в два яруса. Кроме этого, такая корка снижает вероятность попадания влаги в брикет.

На больших предприятиях устанавливаются целые линии для изготовления брикетов, преимущества которых обусловлены особенностями оборудования:

- сушка и измельчение осуществляется в аэродинамической сушилке. Такой диспергатор дает возможность уменьшить энергозатраты на сушку, точно выставить уровень влажности и гранулометрический состав сухого сырья. Все это позволяет создавать топливные брикеты высокого качества на небольшой территории

- линия – пожаробезопасна вследствие того, что температура сушильной установке не повышается больше, чем до 150°С

- компакные размеры диспергатора дают возможность установить полный цикл производства брикетов в 12-метровом контейнере.

Готовая технологическая линия, на которой реализуется изготовление топливных брикетов, характеризуется низкой энергоемкостью и приемлемой стоимостью. Она мобильна и компактна. Ее легко перевозить на другое место производства.

Применение топливных брикетов из опилок

Производство топливных брикетов из опилок подарило миру новый вид экологичного и дешевого топлива, которое можно использовать в котлах, печах, каминах. К основным сферам использования такого вила топлива относятся:

- прямое печное отопление жилых помещений. Для отопления здания площадью 200 м2 в сутки нужно 30кг брикетов из древесных опилок

- отопление складских и производственных помещений

- применение в автономных котельных частных коттеджей и целых поселков

- отопление подвижного состава железнодорожного транспорта

- костры, барбекю, мангалы. Это отличный вариант для туристов и дачников.

В процессе сгорания такого топлива на 50% увеличивается мощность котла, в сравнении с простыми дровами. Количество выделяемой серы при горении евродров не превышает 0.08 %, поэтому дымоход нужно чистить в 3-4 раза реже.

Количество выделяемой серы при горении евродров не превышает 0.08 %, поэтому дымоход нужно чистить в 3-4 раза реже.

Таблица с характеристиками всех видов топливных брикет

| Вид топлива | Теплоотдача, кВт/кг | Влажность, % | Цена за 1 тонну, у. е. | |

| Древесные брикеты | 5,2—5,8 | до 12 | 1 | 102 |

| Брикеты из каменного угля | 7,55 | 10—15 | 12 | 150 |

| Брикеты из бурого угля | до 5 | 10—15 | до 30 | 70 |

| Евродрова из шелухи подсолнуха | 4,5—5 | 10 | 5 | 79 |

| Брикеты из соломы | 4,8—5,2 | 10 | 4 | 65 |

| Торфяные брикеты | до 4,5 | до 18 | 20 | 90 |

Изготовление топливных брикетов (август 2021) — vipidei.

com

comЖители Европы уже давно оценили удобство, экологичность и экономичность таких брикетов, спрессованных из отходов древесного производства. Во многих регионах уже давно запрещено гражданам вырубать лес для собственных нужд. Но, централизованное отопление есть не везде, поэтому переработка древесных отходов и опилок и изготовление топливных блоков там давно освоено. Тем не менее, мощности действующих заводов запада не удовлетворяют полностью спрос на этот вид топлива. Они готовы импортировать его практически из любой точки мира.

Производство брикетов и переработка отходов древесной промышленности не только полезный, но и прибыльный бизнес. Раньше опилки, остающиеся от деревообрабатывающих предприятий, сжигались. В атмосферу выделялось большое количество углекислого газа. Это наносит вред окружающей среде. Использование природного топлива — нефти и газа, со временем становится дорогим и также истощает природные запасы. Они на земле не бесконечны. Топливных брикетов можно сделать сколько угодно из ресурса, который со временем восстанавливается.

Технология и необходимое оборудование для изготовления топливных брикетов

Прессование древесных опилок и изготовление блоков можно производить по нескольким технологиям. Качество готовой продукции измеряется таким понятием, как калорийность. Технические и физические параметры топливных брикетов близки к древесине. Оборудование, на котором происходит переработка отходов древесной промышленности, должно высушить сырье и придать ему плотную и правильную форму. Для этого используется шнековое прессование. В Австрии подобное оборудование работает уже несколько десятилетий. Недавно его стали активно применять на предприятиях Белоруссии. Причем, само оборудование для переработки древесных отходов было разработано местными инженерами, на основе западных технологий. Стоимость его получилась дешевле и составила 110 тыс. евро. В его комплект входят такие станки и агрегаты:

| 1 | Пресс шнековый. |

| 2 | Шнек подачи. |

| 3 | Накопительный бункер. |

| 4 | Сушильный барабан . |

| 5 | Вентилятор. |

| 6 | Теплоагрегат. |

| 7 | Циклон. |

| 8 | Транспортер винтовой. |

| 9 | Измельчитель. |

| 10 | Пульт управления. |

Производительность данного оборудования производства Белоруссии составляет 600 кг в час. Этот показатель не уступает известным западноевропейским маркам. Пресс и сушильная камера, на которых происходит переработка, стоят 290 тыс. евро. Белорусский аналог же можно купить за 78 тыс. евро.

Альтернативой шнековому прессу может стать гранулятор. Однако его производительность брикетов почти в половину меньше. Поэтому используют обычно это оборудование. К его недостаткам можно отнести быструю изнашиваемость самого шнека. Его нужно менять через каждые 50 тонн изготовленной продукции. Замена происходит в течение 15 минут, производство не страдает и оборудование не простаивает. В базовую комплектацию входит 4 съемных шнека. В дальнейшем насадки нужно будет покупать. Стоят они порядка 300 евро.

В базовую комплектацию входит 4 съемных шнека. В дальнейшем насадки нужно будет покупать. Стоят они порядка 300 евро.

Еще одна полезная особенность брикетов, полученных шнековым прессованием. На поверхности изделия образуется тонкая, но прочная пленка. Она защищает его от разрушения, облегчает упаковку и транспортировку.

В аппараты для сушки сырья могут использоваться разные виды топлива: мазут, керосин или дизельное топливо. Есть установки, в которых для сушки используют сами опилки. Это снижает в целом себестоимость производства блоков, поскольку древесные опилки дешевле, чем любые виды мазутов и бензинов. Однако они имеют и свои минусы. Повышается зольность блоков. Пожароопасность такого производства намного выше.

Пошаговый план открытия бизнеса по переработке опилок

Организовать производство блоков из древесных опилок можно по приведенной ниже схеме:

| 1 | Закупка основного оборудования. |

| 2 | Изготовление на заказ нестандартных механизмов и установок. |

| 3 | Получение разрешающих документов и юридическое оформление. |

| 4 | Строительные, ремонтные и монтажные работы. |

| 5 | Запуск оборудования. |

К нестандартному оборудованию по производству блоков относят:

- систему вентиляции, которая изготавливается индивидуально под каждое помещение;

- механизация упаковочного участка и складских помещений;

- разработка проекта и монтаж пожарной сигнализации.

В качестве сырья применяют не только смесь древесных опилок, а и солому, шелуху подсолнечника и прочее. Требования к чистоте его при таком производстве невысокие. В структуре допускаются вкрапления коры и стружки, длиной до 20 мм. Шнековый пресс прекрасно справляется с такими примесями.

Сколько денег нужно для старта бизнеса

Кроме покупки основного оборудования, цену которого мы обозначили выше, затраты на производство брикетов из древесных отходов и опилок составят:

| Статья затрат | Сумма, тыс. евро. евро. |

| Изготовление и монтаж нестандартных установок (вентиляция и пожарная сигнализация) | 9,4 |

| Переоборудование и ремонт помещения | 1,8 |

| Электромонтажные работы | 0,4 |

| Создание условий для работы персонала | 0,5 |

| Транспортировка оборудования | 2,4 |

| Подготовка к запуску и монтаж | 11,1 |

| Упаковочное оборудование | 1,0 |

Всего затраты на открытие цеха по изготовлению блоков, в котором будет происходить переработка древесных опилок и изготовление брикетов, составляют 163 754 тыс. евро.

Сколько можно заработать на производстве топливных брикетов из опилок

Обслуживать производство могут 4 человека в одну смену. Для непрерывной работы цеха нужно организовать три бригады. На заработную плату работникам пойдет ежемесячно 250 евро. Налоговая нагрузка в среднем составляет 50%. Дополнительно ежемесячные затраты составят 4,5 тыс. евро. При суммарных ежемесячных затратах 10907 евро и выручке от продажи готовой продукции в сумме 30 тыс. евро, прибыль составит 19093 тыс. евро. Окупаемость производства блоков по переработке опилок, при условии стабильных продаж и полной загрузке оборудования, составляет 9 месяцев.

евро. При суммарных ежемесячных затратах 10907 евро и выручке от продажи готовой продукции в сумме 30 тыс. евро, прибыль составит 19093 тыс. евро. Окупаемость производства блоков по переработке опилок, при условии стабильных продаж и полной загрузке оборудования, составляет 9 месяцев.

Какой ОКВЭД необходимо указать при регистрации изготовления топливных брикетов

В соответствии с общероссийским классификатором при изготовлении топливных брикетов используется код ОКВЭД 16.10. Дополнительными кодами являются 36.63 и 37.20.

Какие документы нужны для открытия

Оптимальным вариантом организации небольшой деятельности является регистрация индивидуального предпринимательства. Данная организационная форма отличается простотой и быстрым оформлением. Для оформления ИП в налоговую службу предоставляют ксерокопию паспорта и квитанцию об уплате обязательного платежа – госпошлины, пишут соответствующей формы заявление.

Но если планируется организация крупного производства, открытие филиалов или наличие нескольких инвесторов лучше всего оформить юридическое лицо. Стоить заметить, что ООО крупные компании доверяют больше. Даная организационно-правовая форма позволит заключать выгодные договора поставки и сбыта. Для ее регистрации предоставляют устав компании, решение всех учредителей организовать данный вид бизнеса.

Какую систему налогообложения выбрать для деятельности

Большинство предпринимателей выбирают для уплаты обязательных платежей упрощенную систему налогообложения. Она не требует точного ведения учета. Применять можно ставку 6% (расчет налога ведется от полученного дохода) или 15% (доходы минус расходы). Последний вариант ставки требует документальное подтверждение всех расходов.

Нужно ли разрешение для изготовления топливных брикетов

Закон РФ «О лицензировании отдельных видов деятельности» от 04.05.2011 N 99-ФЗ регулирует все деятельности, которые подлежат обязательному лицензированию. Изготовление топливных брикетов не включено в список, а значит не подлежит лицензированию.

Изготовление топливных брикетов не включено в список, а значит не подлежит лицензированию.

Как делать брикеты из опилок

На фоне других видов твердого топлива брикеты из отходов деревообработки выглядят не слишком популярными. Это можно объяснить наличием более доступных в плане стоимости дров, притом, что способ сжигания тех и других одинаков. Однако, списывать со счетов данное топливо не стоит, так как оно имеет массу достоинств. Некоторые домовладельцы, оценившие эти преимущества в полной мере, даже начали изготавливать топливные брикеты своими руками. Мы же рассмотрим, как это делается и стоит ли игра свеч.

Общая информация о брикетах

Сырьем для данного вида биотоплива являются мелкие древесные отходы, в основном опилки. Конечно, их можно жечь и так, но это не очень удобно, топлива уходит много и оно быстро прогорает. А все потому что плотность древесной массы невелика, куда больше тепла получится, если сырье предварительно спрессовать. В этом и заключается технология производства брикет.

Помимо древесины в брикетах используются и другие виды сырья, например, солома или каменный уголь. Но поскольку технология изготовления несколько отличается, то ее рассмотрение – вопрос отдельной темы.

Вначале происходит переработка опилок и других отходов, их измельчение и просушивание. Влажность сырья перед прессованием должна находиться в пределах 6—16%, что и обеспечивает сушильное оборудование. Затем идет собственно изготовление топлива, что производится двумя способами:

- с помощью гидравлического пресса сырье формуется в брикеты прямоугольной или цилиндрической формы. Процесс проходит при давлении от 30 до 60 МПа и высокой температуре;

- методом экструзии на шнековом прессе из готовой смеси выдавливается брикет 4-х или 6-гранной формы под давлением около 100 МПа. Изделие проходит термическую обработку.

Следует отметить, что производство топливных брикетов из опилок не предусматривает добавления в состав смеси связующих компонентов. Под воздействием высокого давления и температуры частицы склеиваются лигнином, он содержится в любой древесине. В результате получаются «кирпичики» или «колбаски», чья теплотворная способность составляет до 5 кВт/кг. Производственный процесс показан на видео:

Под воздействием высокого давления и температуры частицы склеиваются лигнином, он содержится в любой древесине. В результате получаются «кирпичики» или «колбаски», чья теплотворная способность составляет до 5 кВт/кг. Производственный процесс показан на видео:

Примечание. Такую же теплоту сгорания имеют пеллеты, да еще некоторые марки углей. Ниже представлена сравнительная диаграмма, где показан расход разных энергоносителей для выделения одного количества теплоты:

Оборудование для производства брикетов

Прессовое и сушильное оборудование, представляющее собой технологическую линию по производству брикет, в домашних условиях недоступно из-за своей высокой стоимости и габаритов. Домашние мастера используют самодельные станки, позволяющие отформовать смесь для топливных брикетов в кирпичики или «шайбы».

На данный момент самодельный пресс для брикетов изготавливается домашними умельцами в 3 исполнениях:

- с ручным приводом;

- с применением домкратов;

- с гидравлическим приводом.

Первый вариант самый простой. Из металлической профильной трубы на сварке выполняется рама, которая для удобства может прикрепляться к стене дома или сарая. В нижней части рамы неподвижно устанавливается форма круглой или прямоугольной конфигурации, а сверху на шарнире крепится длинный рычаг. К нему присоединяется нажимной элемент, входящий внутрь формы с небольшим зазором.

Второй и третий варианты отличаются тем, что пресс для опилок механизирован домкратом либо гидроприводом, устанавливаемым вместо рычага. Для того чтобы во время прессования из формы могла вытекать вода, в ее донной части делается несколько небольших отверстий. Конструкция такого станка показана на видео:

Конструкция такого станка показана на видео:

Как делать брикеты?

Технологический процесс, применяемый на производстве, в домашних условиях осуществить невозможно. Причина – отсутствие прессового или экструзионного оборудования, способного создать давление хотя бы 30 МПа. Без этого нельзя выделить из древесины лигнин и самодельные брикеты не спрессуются. Выход простой: надо добавить связующее вещество, в качестве которого выступает обычная глина. Ее смешивают с опилками в пропорции 1:10 по массе (1 кг глины на 10 кг отходов), разбавляют водой и тщательно перемешивают.

Получившимся составом наполняют форму и приводят в действие механизм. Если изготовление топливных брикетов производится ручным способом, то необходимо приложить максимальное усилие и держать рычаг до тех пор, пока не сбежит вода. Затем изделие аккуратно извлекается и размещается на площадке под открытым солнцем для просушки. Можно снова приступать к заполнению формы и выдавливанию следующего «кирпича».

Затем изделие аккуратно извлекается и размещается на площадке под открытым солнцем для просушки. Можно снова приступать к заполнению формы и выдавливанию следующего «кирпича».

Стоит ли делать брикеты в домашних условиях?

В реальной жизни топливные брикеты из опилок, сделанные своими руками, получаются не совсем такими, как это преподносится некоторыми интернет-ресурсами. Это заставляет сомневаться в целесообразности всего предприятия, и вот почему:

- на красочных видеороликах из интернета процесс выглядит просто и легко. В действительности это тяжкий труд, чтобы заготовить нужное количество топлива на сезон, надо затратить немало времени и физических усилий;

- теплота, выделяемая самодельными брикетами при сжигании, гораздо ниже, чем у заводских изделий. Все дело в недостаточной плотности «кирпичей», так как домашние приспособления не могут обеспечить требуемое давление прессования;

- просушивание на солнце не может сравниться с промышленными сушилками, поэтому в топливе содержится влага, влияющая на теплотворную способность;

- самодельное топливо из опилок содержит глину, что не сжигается в топке котла.

Значит, золы будет оставаться больше.

Значит, золы будет оставаться больше.

Заключение

Самодельные брикеты позволят достичь двух вещей: исключить мусор и пыль в доме от опилок и избавиться от частых загрузок топки традиционного котла или печи. Когда есть достаточное количество отходов деревообработки и вы желаете использовать их в качестве топлива, необязательно затевать столь трудоемкий процесс. Понятно, что интервал между засыпками топлива в теплогенератор хочется увеличить. Но есть и другой выход, например, котел на опилках продолжительного горения, который при желании можно изготовить самостоятельно. Решение принимать вам.

Варианты станков для изготовления топливных брикетов

Современные технологии проявляют себя там, где, казалось бы, ничего нового не придумаешь. Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Для их создания не требуются космические технологии – простейший станок для изготовления топливных брикетов представляет собой пресс. Поэтому наладить получение современного топлива с некоторыми свойствами, улучшенными по сравнению с обычными дровами, можно и своими руками.

Не забудь поделиться с друзьями!Содержание статьи

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи.

Но в любом случае они удобны для хранения и переноски.

Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Изготовление промышленным способом

Первым этапом при получении топливных брикетов в промышленных условиях является измельчение материала на специальных станках. Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Затем происходит тщательная сушка древесины. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Завершающий этап – получение самих топливных брикетов. Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Плотность такого продукта превышает плотность природной древесины в 1,5-2 раза, что обеспечивает брикетному топливу повышенную теплоотдачу и увеличивает длительность горения. При промышленном производстве евродров различают два способа сдавливания.

Метод прессования

В случае прессования исходное сырье подвергается давлению в подготовленных формах с помощью гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

Метод экструзии

При этом методе происходит постоянное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

Обратите внимание! При промышленном производстве сырье перед прессовкой тщательно высушивают, а при самодельном – тщательно замачивают.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Самодельный станок

Встречаются сведения об изготовлении в домашних условиях самодельных шнековых экструзионных установок. Но даже создатели таких эффективных станков для производства топливных брикетов отмечают, что устройства требуют качественных материалов и использования электродвигателя. Гораздо легче сделать вместо сложного станка обычный пресс.

Но даже создатели таких эффективных станков для производства топливных брикетов отмечают, что устройства требуют качественных материалов и использования электродвигателя. Гораздо легче сделать вместо сложного станка обычный пресс.

Ручной пресс

Прессы, использующие только ручные усилия, бывают двух видов – винтовые и рычажные. В винтовых вариантах шток, сдавливающий сырьевую массу, перемещается накручиванием винта. В рычажных прессах давление создается собственными мускульными усилиями, используя длину рычага. На винтовой установке достигается большее давление и качество топливных брикетов становится лучше. Но закручивание и откручивание винта требует времени, поэтому производительность невелика. Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

Измельчители

Важным этапом в производстве брикетов является измельчение древесного сырья. Конечно, можно делать это вручную, с применением простейших резаков. Но эффективнее будет механизировать этот процесс. Подойдет роторный станок, применяемый для измельчения растительной массы при производстве удобрений в домашних условиях. Умельцы применяют для этих целей и старые стиральные машины активаторного типа. На активаторе крепятся ножи, измельчающие загруженное сырье.

Конечно, можно делать это вручную, с применением простейших резаков. Но эффективнее будет механизировать этот процесс. Подойдет роторный станок, применяемый для измельчения растительной массы при производстве удобрений в домашних условиях. Умельцы применяют для этих целей и старые стиральные машины активаторного типа. На активаторе крепятся ножи, измельчающие загруженное сырье.

Станок с использованием готовых механизмов

Усовершенствовать ручной станок можно, снабдив его готовым гидравлическим домкратом или покупным гидравлическим прессом. Потребуются также материалы для крепления механизма и изготовления других элементов конструкции. Форма матрицы, в которой будет прессоваться сырье, может быть круглой или прямоугольной. Для круглых форм можно использовать стальные трубы нужного диаметра.

Основание станка для изготовления топливных брикетов сваривается из швеллеров. Для стоек подходят уголки размером 100 х 100.

Для формовочной матрицы берется толстостенная труба. Диаметр подбирается исходя из желаемых размеров готовых изделий. В трубе равномерно высверливаются несколько отверстий диаметром 4-5 мм для выхода воды при сжатии.

Диаметр подбирается исходя из желаемых размеров готовых изделий. В трубе равномерно высверливаются несколько отверстий диаметром 4-5 мм для выхода воды при сжатии.

Матрица оборудуется съемным дном, необходимым для извлечения готовых брикетов. Но есть более перспективный вариант: дно приваривается к матрице намертво, а с внутренней стороны крепится пружина с диском чуть меньшего диаметра. При прессовке пружина сжимается, а после отведения штока – разжимается, выталкивая диском спрессованный продукт.

Для штока подойдет труба миллиметров 30 в диаметре. К ней приваривается пуансон, свободно входящий в матрицу. Другой конец штока крепится к гидравлическому механизму.

Перед загрузкой в матрицу древесную массу желательно хорошо перемешать. Барабан для перемешивания можно сделать из листовой стали или взять готовый от стиральной машины. Закрепляется барабан на стойках.

Подающий лоток, по которому сырье из барабана загружается в матрицу, тоже делается из стального листа.

На такой установке вряд ли удастся получить сверхплотные евродрова. Но с задачей сделать из рассыпающегося сырья твердый брикет она вполне справится. В итоге из отходов получится продукт, по плотности равный древесине, но спрессованный в удобную форму.

как сделать ручной или гидравлический пресс для производства своими руками и чертежи для его изготовления

Использование топливных брикетов очень популярно в Европе, особенно в северных странах, и в регионах с развитым животноводством. Они намного дешевле, чем привычный топливный материал, доступны, а для владельцев фермы не составит большого труда изготовить их самостоятельно.

В брикеты могут быть спрессованны любые горючие материалы, однако чаще всего применяют опилки, уголь с торфом, солому или древесную стружку. Подходит для прессования и щепа дерева.

О топливных брикетах

Топливные брикеты экологичны и безопасны, обладают хорошей теплоотдачей, разгораются быстрее, чем дрова, не искрят и долго горят.

Квадратная или прямоугольная форма позволяет складывать топливный материал для более удобного хранения. Основные недостатки — ломкость и низкая влагоустойчивость.

Если планируется изготовление брикетов из опилок, то они должны отвечать следующим требованиям:

- Влажность не более 12%,

- Средний размер около пяти миллиметров,

- Количеством загнивших опилок — менее 5% от всего объема.

Оборудование для изготовления брикетов

Метод брикетирования основан на создании максимального давления, достаточного для освобождения материала от влаги. На рынок поставляется несколько видов оборудования для изготовления брикетов. Полный же комплект включает в себя:

- Аппарат-измельчитель для сырья,

- Сушильный аппарат,

- Пресс.

Если изготавливать брикеты из опилок, оборудования требуется меньше — измельчитель не нужен, поскольку опилки имеют уже подходящий размер. Если возможна предварительная просушка опилок в хорошо проветриваемом помещении или же на открытом воздухе, то из списка оборудования можно исключить и сушилку.

Основным и самым важным является пресс для брикетов.

Это оборудование представляет собой силовое устройство, совмещенное с матрицей. С помощью силового каркаса передается давление на заготовленный материал. Пресс может использовать ручные или механические приводы для передачи давления.

Работает пресс для брикетирования опилок так: опилки засыпаются в специальную форму, включается работа привода, что ведет к сдавливанию материала внутри формы. Брикет вынимается и выкладывается на окончательную просушку.

Самодельный пресс

Пресс брикетировочный можно не только купить, но и сделать самостоятельно. Самодельное оборудование условно делится на две группы:

- С ручным приводом,

- Работающие от домкрата.

Чтобы изготовить пресс для топливных брикетов своими руками, понадобится также сделать металлическую квадратную или круглую форму, и пуасон. Форму обычно сваривают из металлического листа.

В стенках и на дне формы рекомендуется просверлить несколько отверстий тонким сверлом. Нужно это для того, чтобы в процессе прессования выделяемая влага уходила из формы. Для удобства форму можно сделать со съемным дном, тогда брикет будет удобнее вынимать.

Нужно это для того, чтобы в процессе прессования выделяемая влага уходила из формы. Для удобства форму можно сделать со съемным дном, тогда брикет будет удобнее вынимать.

А для сбора стекающей воды под форму обычно устанавливают небольшую емкость.

Пуасон также изготавливают из плоского листа металла, толщиной около 4,5 мм. Лист необходимо приварить к рычагу давления или закрепить на шарнирах. Пуасон необходимо сделать на несколько миллиметров меньше формы — он должен свободно заходить внутрь.

Не рекомендуется оборудование прессов двумя и более формами. Это повышает производительность, но снижает качество брикетов. Одного рычага давления недостаточно для качественного брикетирования в нескольких формах.

Пресс для опилок из домкрата в качестве рычага отличается большей производительностью, хорошей спресованностью брикетов и легкостью в использовании. Для изготовления пресса можно использовать также гидравлическую установку, которую часто применяют в сервисах по ремонту автомобилей.

Для изготовления брикетов очень важен не только пресс, но и помещение, где он установлен. Оно должно быть достаточно просторным, с хорошей вентиляцией, надежной электропроводкой и иметь несколько огнетушителей.

Настенный ручной пресс

Самодельный пресс можно прикрепить к стене для большего удобства. Для этого из любого прочного материала нужно сварить раму. Обычно используют металлический уголок. Готовую раму при помощи дюбелей крепят к стене. На верхней перекладине рамы устанавливают шарнир для рычага.

В качестве рычага можно использовать любой отрез металлической трубы, прочную металлическую шпильку или стальной круг с резьбой. Снизу рамы приваривают форму, а после этого к рычагу присоединяют пуасон. Длина трубы должна обеспечивать свободное вхождение пуасона в форму.

Напольный пресс

Напольный вариант пресса для изготовления опилок отличается тем, что форму с рычагом крепят к устойчивой металлической стойке. Обычно ее сваривают из уголка, или же используют старые столы, металлические треноги или любой доступный металлический каркас. Устройство такого пресса полностью аналогично настенному.

Устройство такого пресса полностью аналогично настенному.

Процесс изготовления брикетов

Производство брикетов основано на создании высокого давления на материал. Высокое (выше 30 МПА) давление приводит к выделению лигнина и формированию брикета.

Чтобы изготовить в домашних условиях топливные брикеты из опилок своими руками, в исходное сырье необходимо добавить глину, клей для обоев или раскисшую бумагу, а также воду. Сделать брикеты из опилок без всех этих компонентов невозможно.

Как сделать брикеты: опилки смешивают с сухой глиной в соотношении десять к одному. В полученную смесь понемногу вливают воду, постоянно перемешивая, до образования кашеобразного состояния.

Хороший брикет получится из смеси, которая легко лепится в руках. Слишком жидкая смесь будет долго сохнуть, а слишком густая — плохо гореть.

Для лучшего горения можно добавить к опилкам немного сухих листьев или бумаги.

Полученную смесь закладывают в форму, прессуют, достают из-под пресса и выкладывают на просушку.

Переработка опилок в домашних условиях подобным образом очень удобна и практична. Для отопления сараев и других хозяйственных построек можно также изготавливать брикеты из использованных, но просушенных опилок.

Использование торфа и угля

Уголь и торф и сегодня являются актуальными отопительными материалами. Уголь выделяет очень много тепла, но его разгрузка и хранение очень хлопотно. Торф также хорошо горит, но его опасность состоит в том, что он легко воспламеняется, и должен храниться в темном месте с достаточной вентиляцией.

Брикеты из торфа или угля можно делать только тогда, когда материал имеется в очень большом количестве. Перед брикетированием и уголь, и торф необходимо хорошо просушить. Без предварительной просушки брикеты получатся влажными и будут плохо гореть.

Для угольного брикета необходима глина с водой, и угольная пыль. Для приготовления смеси удобнее всего использовать строительный миксер — ручное перемешивание больших объемов займет очень много времени. Брикетированный древесный уголь после прессования нужно также выложить на просушку, а уже потом убрать в помещение для хранения.

Брикетированный древесный уголь после прессования нужно также выложить на просушку, а уже потом убрать в помещение для хранения.

Многие частники предпочитают изготавливать древесноугольный брикет, вместо обычного угольного.

Для его получения к угольной крошке необходимо добавить немного опилок. Такие брикеты отличаются лучшими показателями теплоотдачи, большей сухостью и легкостью в приготовления.

Оборудование для изготовления угольных или торфяных брикетов точно такое же. Можно использовать один и тот же пресс для брикетирования угля, соломы, торфа или опилок. Разница лишь в силе оказываемого давления на материал.

Источник: http://NaLugah.ru/inventar/press-dlya-toplivnyh-briketov-iz-opilok-svoimi-rukami.html

Топливные брикеты из опилок: как сделать пресс для изготовления евродров

Брикеты из опилок — альтернатива обычным дровам. Они отличаются низкой зольностью, имеют компактные размеры, удобны при транспортировке, хранении, характеризуются высокой производительностью тепла (5 кВт на 1 кг). Единственный минус — цена. Изготовить топливные брикеты можно самостоятельно из недорогого сырья.

Процесс производства евродров

Прежде всего необходимо разобраться с промышленной технологией, чтобы в дальнейшем соблюдать ее принципы.

Сначала измельчают опилки, стружки, более крупные древесные отходы. Затем сырье тщательно просушивают до снижения уровня влажности на 90%. Кроме древесины брикеты для отопления могут включать отходы аграрной промышленности: шелуху зерновых культур, лузгу семечек. Если брикетированный образец состоит из угольной пыли, его лучше не использовать в быту.

После измельчения и сушки осуществляется основной этап производства — прессование опилок. Для этого используется брикетировочный пресс или экструдер, зависит от выбранного метода формовки топлива.

Экструзия и прессование — усиленное сдавливание исходного сырья с целью получения связующего вещества лигнина (природного компонента, выделяемого из древесины). Он заменяет клеящие составы, сохраняет экологическую чистоту топлива.

При первом способе сдавливания пресс гидравлический для брикетирования развивает усилие около 500 бар. Из-за этого происходит самопроизвольный разогрев сырья, опилки сбиваются в плотный прямоугольный кирпичик.

Экструзионная технология производства схожа с работой мясорубки. Исходный материал поступает в загрузочный бункер, при помощи шнека проталкивается в зауженный конический канал.

Шнековый пресс для производства топливных брикетов выдает усилие в 800–1000 бар. Получается шестигранный брикет, дополнительно прошедший обработку под высокими температурами, порезанный на сегменты равного калибра.

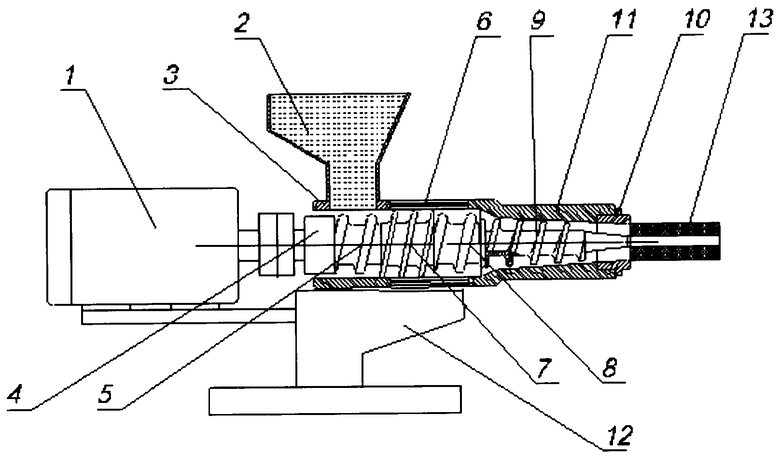

На чертеже показана конструкция шнекового агрегата в разрезе.

Брикетирование в домашних условиях

Покупать пресс для производства топливных брикетов не совсем разумно даже при наличии подручного сырья: приобретение вряд ли окупится, если только не наладить продажу готового продукта. Без профессионального агрегата невозможно выдержать промышленную технологию, получить лигнин, служащий связующим элементом.

Но есть способ использовать отходы древесного производства, вводя в опилочный состав различные вяжущие ингредиенты:

- клей для обоев,

- глину,

- бумагу.

Чтобы не приобретать профессиональное оборудование для сушки и прессовки стружки, применяется более доступная технология. Древесные отходы вымачивают в воде, соединяют с глиной в пропорции 1:10. Вместо глины добавляют размокший картон или клей для обоев.

После смешивания полученную массу закладывают в форму самодельного станка для производства брикетов, крепко сжимают руками. Кирпичики достают, отправляют на просушку.

Самодельное приспособление

Конструкция пресса для опилок включает механический винтовой привод. Перфорированная емкость, установленная на брикетер, после наполнения подготовленной смесью помещается под станину. Вручную закручивается винт, создается давление. Сделать приспособление несложно, не нужна схема или чертежи, достаточно взглянуть на рисунок.

Винтовой прибор имеет невысокую производительность. Работа с ним требует много времени на загрузку формы, закручивание винта. Не совсем удобно извлекать брикет из формы.

Альтернатива — самодельный пресс, предусматривающий рычажный элемент и специальный выталкиватель для извлечения готового материала. Чтобы оптимизировать производственный процесс, часто оборудуют станину не одной, а двумя формами.

Существует и более усовершенствованный вид механизированного оборудования.

Домашний мини-пресс может комплектоваться не ручным, а гидравлическим домкратом, что позволяет существенно увеличить производство топлива. Для сборки этого брикетировщика требуются определенные навыки.

Но не стоит рассчитывать на обеспечение давления, необходимого для выжимки лигнина. Без дополнительных связующих компонентов обойтись не получится.

Рукодельное топливо: за и против

Обычная неспрессованная стружка редко используется для отопления: она быстро сгорает, не производит много тепла, не все котлы могут функционировать на отходах мелкой фракции.

Для сжигания опилок подходят шахтные котлы, оборудование с верхним способом горения. Это сложные, дорогие приспособления. Проще создать пресс для производства брикетов самостоятельно. Но и это не очень выгодно.

В случае покупки пресса готовые евродрова обойдутся дешевле. При работе с самодельным прессом качество брикетов будет ниже, времени на процесс будет уходить больше.

Производство топливных брикетов из опилок не стоит внедрять только для получения выгоды. Придется потратить много времени на рабочий процесс, оборудовать места для сушки заготовок, складирования топлива, вероятно, покупать опилки.

Но если много времени, есть излишки отходов, можно попробовать сделать топливные брикеты самостоятельно. Более подробное описание процесса производства в видео.

Источник: https://derevo-s.ru/material/opilki/toplivnye-brikety-svoimi-rukami

Как сделать брикеты в домашних условиях

Статья подробно рассказывает как сделать брикеты в домашних условиях, а также пресс для опилок своими руками. Прессованные опилки для отопления это те же евродрова,только намного дешевле.

Ручной пресс в настенном исполнении

Данное устройство предназначается для крепления к стене, отсюда и все конструктивные особенности. Матрица жестко соединена с рамой, а та, в свою очередь, приделана к стене дюбелями. Раму изготавливают из любого подходящего вторичного металла – уголков, профильных труб и так далее. В ее верхней части устанавливается шарнирное соединение для рычага.

Эту роль может играть любая шпилька большого диаметра и достаточной длины, на которую надевается конец рычага с просверленным отверстием. Вместо шпильки можно применить обычный стальной круг с резьбами на концах или приваренный наглухо.

Рычаг, устанавливаемый на пресс для опилок, сделанный своими руками, удобнее всего сделать из трубы небольшого диаметра, выбрав произвольную длину. Впоследствии в процессе работы, рычаг можно будет нарастить при необходимости. К трубе приваривается шарнир пуансона на таком расстоянии, чтобы последний хорошо входил в матрицу. Вот, собственно, и вся конструкция.

Пресс для опилок с домкратом

Смысл применения домкрата понятен – увеличить давление и производительность, уменьшив трудозатраты. Обслуживать такой пресс для изготовления топливных брикетов своими руками гораздо проще, а изделия получаются плотнее, а значит, гореть будут дольше.

Фокус только в том, чтобы встроить домкрат в конструкцию пресса вместо рычага, но проблема вполне решаемая.

Топливные брикеты из опилок делают в домашних условиях и с применением существующего прессового оборудования. Форму и пуансон прилаживают на механический пресс либо на гаражную гидравлическую установку, предназначенную для ремонта автомобилей.

Суть процесса состоит в том, чтобы создать максимально возможное давление, выдерживая его в течение нескольких секунд для слива воды. Конечно, с помощью ручного пресса невозможно создать и десятой доли того усилия, что требуется по технологии, то есть, не менее 30 МПа. Из-за чего плотность брикет выходит в лучшем случае как у обычной древесины, но в домашних условиях и это неплохой результат.

Винтовой пресс для брикетов из опилок

Конструкция простого пресса для опилок включает в себя механический винтовой привод. Перфорированная емкость, установленная на брикетер, после наполнения подготовленной смесью помещается под станину, после чего вручную закручивается винт и создается давление.

Сделать такое приспособление не сложно, здесь не нужна мудреная схема или чертежи, достаточно взглянуть на рисунок.

разу оговоримся, что винтовой прибор не может похвастаться высокой производительностью, к тому же работа с ним требует много времени, потраченного на загрузку формы и закручивание винта. Также в данном случае не совсем удобно извлекать сформированный брикет из формы.

Отличной альтернативой представленному образцу может послужить самодельный пресс для брикетов, предусматривающий рычажный элемент и специальный выталкиватель для извлечения готового материала, при помощи которого форма освобождается гораздо легче.

Чтобы оптимизировать производственный процесс, нередко оборудуют станину не одной, а двумя формами.

Евродрова своими руками

Алгоритм изготовления топливных брикетов своими руками:

- замочить измельченный картон;

- смешать мокрый картон с опилками – пропорция 1:10;

- поместить массу в пресс и отжать от влаги;

- вынуть брикеты из форм и высушить

Мешать опилки можно бетономешалкой или миксером. Сушить уже готовые брикеты можно на солнце или на печи. Влажность топлива должна быть минимальной. Например, в заводских брикетах влажность 8-10%. В домашних условиях хотя бы достигнуть уровня обычных дров 18-25%.

Большинство твердотопливных котлов и пиролизных печей работает на топливе, влажность которых не более 30%. Чем меньше влаги в топливе, тем меньше пойдет тепловой энергии на ее выпаривание. Соответственно, сухой энергоноситель отдаст больше тепловой энергии, на обогрев помещения.

Когда есть смысл производить топливные брикеты

Делать топливные брикеты своими руками, как указано на видео выше, выгодно только тогда, когда у вас есть бесплатные опилки. Но даже при этом не всегда есть целесообразность этого мероприятия. К примеру, у вас свое деревообрабатывающее производство, которое нужно отопить.

Просто опилки бросать в печку неудобно, да и не горят они нормально. В этом случае есть смысл купить станок и штамповать на нем брикеты для своих нужд. Качество изделий будет приемлемым, и вы сэкономите на отоплении.

Вручную делать брикеты в этом случае слишком хлопотно, так как энергоносителя нужно много.

Для отопления частного дома самодельные брикеты тоже не лучший вариант и вот почему:

- низкое качество из-за использования самодельных прессов;

- на производство нужно много времени и сил.

Это, если не учитывать того, что пресс тоже надо изготовить самостоятельно. К тому же брикеты могут и не получиться. Неприятный сюрприз может ждать после сушки – кирпичики бывает просто распадаются. Смысл самостоятельного производства есть тогда, когда вы хотите сделать несколько кубов брикетов, чтобы иногда отапливать дачу.

Источник: https://prof-kirpich.ru/otoplenie/kotly/kak-sdelat-brikety-v-domashnix-usloviyax.html

Самодельные брикеты из опилок

Брикеты из опилок пользуются большой популярностью в Европе из-за их экологичности и доступности. У нас такой вид топлива тоже достаточно востребован. Ими можно топить камин, печку или разжигать мангал. Изготовить брикеты из опилок возможно и своими руками, правда понадобится специальное оборудование и знания о выборе подходящего сырья.

Что такое брикеты из опилок?

В неподготовленном виде топить опилками не выгодно из-за низкого КПД теплоотдачи. Для увеличения КПД их брикетируют путем уплотнения. Брикеты имеют влажность на уровне от 10 до 12% и теплоотдачу в 4500 ккал/кг. Такой КПД в 2-4 раза выше, чем у дров. Это является причиной популярности готового брикетированного продукта.

У производителей изготовление брикетов пользуется популярностью по причине выгоды и дешевизны изготовления. Деревообработчики получают возможность достигать безотходности производства.

Прессуют опилки без добавок. Процесс уплотнения способствует выделению лигнина, естественного клейкого вещества, благодаря которому достигается высокая прочность.

Особенности изготовления промышленным способом

Промышленное производство брикетов из опилок включает два рабочих процесса – дробление сырья и прессование. Если пресс создает высокое давление – на выходе получаются уже готовые брикеты. При применении пресса более низкого давления, брикетам понадобится сушка. Используют как горячее, так и холодное прессование.

Самые мелкие опилки получаются при распиловке леса, их и используют для брикетов высшего качества. Из обычных древесных опилок тоже получается вполне достойное топливо.

На производстве процесс изготовления брикетов из опилок выглядит следующим образом:

- Опилки засыпают в контейнер дробилки для измельчения.

- Полученную фракцию прессуют. Пресс пропускает сырье через фильеры, позволяющие получить на выходе определенную форму брикетов.

- Фасуют брикеты в пленку.

Исходное сырье должно иметь влажность не более 10%. Процесс прессования создает давление, повышающее температуру опилок. Они досушиваются до влажности 4%. При такой влажности их можно упаковывать.

Виды форм топливных брикетов из опилок

Различают три формы, получаемые в процессе прессования:

- Кирпичи – форма RUF. Размеры- 150х100х60 мм. Влажность брикета до 10%, плотность порядка1,2 г/см3. Теплоотдачу дают в 4400 ккал/кг. Такие брикеты малозольные, хорошо горят. Упаковка весит 10 килограмм, в ней 12 брикетов. Производятся холодным прессованием и имеют большой срок хранения – 3 года.

- Карандаши – Pini Kay. Показатели влажности, теплоотдачи и плотности аналогичны RUF. Размеры -250х60 мм, с отверстием диаметром 18-20 мм. Горят прекрасно за счет наличия отверстия в середине брикета. Создается дополнительная тяга. Делаются шнековым прессованием при высоких температурах. Срок годности до пяти лет.

- Цилиндры – NESTRO. Влажность брикетов от 8 до 10%. Плотность -1,0 г/см3. Теплоотдача 3900 ккал/кг. Имеют длину от 200 до 380 мм. В диаметре такой цилиндр 90 мм. Делают брикеты прессованием при среднем давлении. Срок годности у них всего год и зольность выше, чем у двух других.

Лучше всего горят и долго хранятся Pini Kay и RUF. Хороши для отопления дома и растопки бани. Цилиндры лучше использовать для обогрева нежилых помещений из-за более высокой зольности.

Домашний способ прессования

Изготовление брикетов из опилок своими руками требует соблюдения определенной технологии и этапов производства.

Сырье и подготовка

Для изготовления брикетов из опилок своими руками нужно определенное сырье и оборудование. В качестве сырья можно использовать:

- опилки древесные, стружку и мелкую щепу;

- шелуху, полученную после обработки сельскохозяйственных культур – риса, гречихи, риса, подсолнечника;

- отходы угля и торфа – мелкая фракция;

- солому;

- макулатуру (картон и бумагу).

При выборе состава неоднородного сырья (из разных отходов), нужно помнить, что опилки должны занимать более 60%, чтобы обеспечить высокое качество горения.

Можно также использовать глину. В процессе домашнего прессования опилок лигнин не будет выделяться из-за низкой мощности пресса, поэтому понадобится связующее вещество, которым будет размоченный картон или глина. Картон вносят в подготовленное сырье в размоченном виде, он должен занимать не более трети объема. Глину вмешивают в опилочное сырье в пропорциях 1 к 10.

Некоторые умельцы вместо картона и глины вмешивают в сырье обойный клей. Он относительно натурален, но при наличии в нем химических добавок его использовать не рекомендуется. Брикеты при сгорании будут коптить.

Необходимое оборудование для производства брикетов из опилок:

- дробилка;

- пресс выбранной модификации.

- емкость для подготовки сырья.

Этапы изготовления брикетов из опилок своими руками

Процесс домашнего прессования опилок выглядит следующим образом:

- сушка сырья, если оно имеет высокую влажность;

- измельчение сырья в дробилке или ручным способом;

- перемешивание измельченного опилочного сырья с глиной или картоном;

- загрузка под пресс;

- прессование в формы;

- выгрузка и сушка на воздухе;

- упаковка в пленку.

Качество сушки можно проверить путем разлома брикета, он должен быть плотным и сухим на срезе. Если нет подходящей дробилки – можно применить перфоратор.

Пленка обязательно должна быть термоусадочной, чтобы влага не проникала в готовый продукт и сохранялась его форма.

Прессы для изготовления брикетов из опилок

Для производства брикетов из опилок можно использовать три вида прессов.

Механизм с ручным приводом

Процесс изготовления: сделать раму из металлической трубы ( сварить ее). Раму прикрепить для устойчивости к стене любой постройки. В нижней части рамы неподвижно закрепить форму бля брикетирования.

Сверху на шарнире надо закрепить длинный рычаг. К рычагу надо прикрепить пресс, который будет нажимать на сырье. Пресс должен быть меньше формы по размеру, чтобы вдавливать в нее массу. Таким прессом можно изготавливать брикеты небольшой формы.

Механический пресс может быть и винтовым. Он представляет собой емкость для сырья и металлическую станину, в которую вставляется пресс в виде винта с площадкой. Закручивание винта производит уплотнение сырья.

Плюсы такого механизма:

- простота изготовления своими руками;

- дешевизна материалов.

Минусы:

- большие усилия прессования;

- высокий износ рабочих элементов.

Механизм с гидравлическим домкратом

Изготовить его – процесс невыполнимый, но можно взять готовый автомобильный гидравлический домкрат. Минимальная его грузоподъемность 2 тонны. Усилие домкрата должно быть направлено вниз – к форме с сырьем.

Плюсы механизма:

- большое усилие прессования дает возможность получить качественные брикеты;

- можно получить брикеты разной формы.

Минусы:

- громоздкость сооружения;

- при покупке обойдется не дешево.

Шнековый пресс

Шнековый пресс напоминает мясорубку. Сделать его дома очень сложно, проще взять бывший в употреблении. Основная рабочая деталь в прессе – это шнек, он несет основную нагрузку и обеспечивает формирование брикета.

Шнековым прессом создаются брикеты в форме прямоугольника или восьмиугольника, в центре есть отверстие. Плотность таких брикетов очень высокая, они долго и равномерно горят.

Плюсы оборудования:

- высокое качество брикетов.

Минусы пресса:

- покупка обойдется не дешево.

Плюсы и минусы самодельных брикетов

Преимущества топливных самодельных брикетов из опилок:

- углекислого газа выделяется намного меньше, чем при топке дровами или углем;

- компактный продукт, требующий мало места для хранения;

- материал не гниет из-за высокой плотности;

- ровно и красиво горит;

- в доме не будет мусора и пыли;

- экономия средств, при условии доступности сырья и оборудования для изготовления;

- брикеты долго горят – до четырех часов;

- выделяется мало дыма;

- не выбрасываются в воздух вредные вещества;

- чистку дымохода можно будет производить в три раза реже;

- экологично и безопасно;

- мощность котла увеличивается на 50%;

- сжигание угля дает зольность 20%, а брикетов 1-1,5%;

- кубометр брикетов из опилок по уровню теплоотдачи равен 4-6 кубометрам дров.

Недостатки самодельных брикетов из опилок:

- при недостаточном усилии пресса, брикеты могут рассыпаться;

- в домашних условиях готовые брикеты трудно хорошо высушить. В летнее время их можно просушить на солнце, а в другое время года – только в помещении, что не дает сильного снижения влажности. Соответственно они будут хуже гореть.

- изготовление и сушка брикетов требуют много места;

- процесс изготовления крайне трудоемкий и требует больших физических усилий.

Брикеты нужно хранить в сухом помещении. Срок хранения брикетов из опилок, сделанных в домашних условиях, не превышает года. Зола, получаемая от сгорания продукта, является прекрасным удобрением.

Самодельные брикеты из опилок являются дешевым и безопасным топливом. Если есть возможность их сделать своими руками, то брикеты сделают процесс отопления дома выгодным и экологичным.

Источник: https://pechiexpert.ru/brikety-iz-opilok-svoimi-rukami-01/

Оборудование для производства топливных брикетов: линия, станок, пресс и технология

Топливные брикеты – один из экологически чистых видов топлива, который производится из различных растительных отходов, преимущественно древесных опилок. Данный тип топлива нашел большую целевую аудиторию, поэтому с каждым годом становится все более популярным. Этот факт простимулировал развитие бизнеса в данном сегменте, причем как образование крупных промышленных заводов, так и небольших предприятий.

Особенно популярным производство топливных брикетов стало на промышленных предприятиях, которые занимаются работой по изготовлению продукции из дерева, а соответственно имеют огромное количество древесных опилок в качестве ненужных отходов. Если организация подойдет к утилизации мусора продуманно, то несомненно решит производить топливные брикеты, так как топливо может использовать не только само предприятие, но и успешно реализовывать его как другим коммерческим организациям, так и конечному потребителю.

Для того чтобы наладить изготовление топливных брикетов, необходимо знать с чего начинать: основы производственного процесса, технические и технологические моменты, какое оборудование лучше выбрать.

Оборудование для изготовления топливных брикетов

Брикетирующее оборудование – специализированные технические устройства, которые предназначены для максимально эффективной переработки биологической массы (опилки, лузга, солома, сено и т.д.) из энергетических, масленичных, зерновых, бобовых и травяных растений. В результате переработки изготавливается выходной продукт в виде высококачественного непрерывного топливного брикета, который также известен как евродрова.

Для того чтобы начать производить топливные брикеты необходимо следующее оборудование для топливных брикетов:

- Сушилками. Среди них различают оборудование для сушки опилок, щепок, древесины, соломы, зерна, выжимки.

- Грануляторами.

- Оборудованием для непосредственного брикетирования: отдельные устройства для производства брикетов или же целые линии брикетирования, оборудование для производства брикетов из соломы или из опилок.

- Дробилками. Здесь может быть измельчитель соломы, молотковая дробилка.

Хотите начать дело по изготовлению бутылок из пластика, но не знаете с чего начать? В материале оборудование для производства пластиковых бутылок описаны все этапы запуска производства.

Как изготавливают салфетки? Что для этого необходимо? Тут Вы найдете ответы на эти и другие вопросы.

Особого внимания заслуживает оборудование для брикетирования, так как современный рынок предлагает множество моделей. В числе предложений можно обнаружить универсальные многофункциональные устройства, которые выполняют абсолютно все этапы производственного процесса от начала до конца, так называемые линии по производству топливных брикетов.

Технология производства топливных брикетов

Как уже было сказано выше, в качестве сырьевого материала для производства брикетов могут использоваться различные растительные отходы. В зависимости от типа материала, его количества определяет технология изготовления топливных брикетов, какое оборудование лучше всего использовать.

Если классифицировать сырьевой материал по своему происхождению и количеству, то можно выделить 7 основных варианта:

- Сухие древесные опилки и стружка в небольшом количестве. При наличии такого сырья достаточно обзавестись только прессом для переработки подготовленного материала в брикеты.

Чтобы наладить эффективное и бесперебойное производство с имеющимся сырьем многие бизнесмены начинают производить брикеты типа RUF. Такие изделия отличаются хорошим качеством и большим спросом везде, поэтому брикеты можно реализовывать не только в пределах страны, но и импортировать за границу.

RUF – это пресс для брикетирования, производимый в Дании. Данное оборудование на ряду с высокими показателями производительности и качества отличаются и достаточно высокой стоимостью. Поэтому начинающим бизнесменам, которые не имеют больших сумм для инвестиций в производство, есть смысл обратить внимание на б/у оборудование, или же приобрести UMPBP420 – прибалтийский аналог пресса RUF.

- Сырые древесные отходы в небольшом количестве. Для того чтобы наладить производство, использующее в качестве сырья данные материалы, необходимо вложить немало денег. Так как чтобы изготовить брикет понадобиться измельчить, высушить, а уже потом спрессовать древесные отходы. В этом случае начинающим бизнесменам не стоит начинать такое рискованное дело, которое окупится совершенно нескоро. Ведь на современном рынке нет эффективно работающих производственных линий брикетирования по низким ценам.

Оборудование для брикетирования C. F. Nielsen

Большое количество влажного сырья. Здесь можно пойти по двум путям. Оба предполагают значительные капиталовложения с приобретением пресса высокой производительности (рекомендуется обратить внимание на распространенное немецкое оборудование брикетирования фирмы C. F. Nielsen), а также не менее качественной сушилки. Разница заключается в сроке окупаемости и размерах инвестиций:

— приобретение пресса и сушилки по 1 единице;

— приобретение нескольких прессов (от 2 единиц) и общей сушилки: вариант, который требует гораздо больших финансовых затрат и вложений, однако результат не заставит долго себя ждать, и такое производство быстро окупится и в ближайшие сроки начнет приносить прибыль.

- Контейнер с мобильным заводом. Сегодня популярность на рынке начали завоевывать мобильные заводы брикетирования. Речь идет здесь о станке для изготовления топливных брикетов (прессе), который размещается в контейнере и который легко транспортировать. Помимо возможности перемещения пресса, такие заводы обладают и рядом других преимуществ. В числе прочих полная подготовленность оборудования к началу работы, так как электричество и другие технические моменты полностью налажены и готовы к производству. Кроме этого такой вариант подойдет тем бизнесменам, которые не располагают свободным пространством в производственном помещении.

Стоит учитывать то, что такой мобильный завод рассчитан для брикетирования уже подготовленного сухого сырья, так как комплектация оборудования не включает сушилку.

- Огромное количество сухого сырья. Имея беспрерывные поставки подготовленного сухого сырьевого материала, нужно подойти к вопросу выбора оборудования очень внимательно. Речь идет о том, что популярные прессы RUF рассчитаны на средний объем загрузки, поэтому используя специализированный пресс для изготовления топливных брикетов RUF-1100 или аналогичные модели, брикеты будут производится большого размера. А на сегодняшний день такие брикеты не пользуются широким спросом, так как мало кому подходят.

Полезный материал о том, как начать изготовление бумажных пакетов, поможет наладить процесс производства этой продукции.

Как сделать пенопласт? Ответ здесь.

Всё об оборудовании для производства фанеры на http://buisiness-oborudovanie.com/dlya-derevoobrabotki/oborudovanie-dlya-proizvodstva-fanery/.

Выгодным вариантом будет начать производить потребительские топливные брикеты, которые всегда нужны большим целевым аудиториям. Для этого необходима установка для изготовления топливных брикетов от немецкого производителя C. F. Nielsen. Наиболее подходящего оборудования для подобного производства на современном рынке нет. Стоит отметить, что для того чтобы максимально быстро начать получать прибыль с производства топливных брикетов из большого количества сухого сырья есть смысл устанавливать не менее двух прессов, а желательно не меньше трех. Это значительно ускорит производственный процесс.

- Использование других сырьевых материалов для производства брикетов. В качестве сырьевого материала могут быть использованы не только древесные опилки и стружка. Также есть варианты изготовления брикетов из торфа, отходов сельскохозяйственной деятельности. Принцип подготовки данного сырья такой же, как и в случае использования древесных отходов. И состоит он из сушки, измельчения и непосредственно брикетирования.

- Огромное количество различных сырьевых материалов: как сухих, так и сырых. В таком случае единственно верным вариантом будет создать настоящую линию по производству топливных брикетов, которая будет обрабатывать сырье на всех этапах: сушить, гранулировать, брикетировать, упаковывать. При таком производстве важно также подготовить специальное место для хранение уже готовой продукции, так как большие объемы производства могут не совпадать с размерами спроса на брикеты.

Исходя из вышеперечисленного каждый бизнесмен, загоревшийся идеей производства экологически чистого и эффективного топлива – брикетов из растительных отходов, сможет выбрать тот тип производства и оборудования, который подойдет ему больше всего. Главное серьезно подойти к составлению бизнес-плана: изучить все технические характеристики предложенного современным рынком оборудования, просчитать объемы сырьевых материалов, учесть энергетические затраты.

Republished by Blog Post Promoter

Топливные брикеты из опилок своими руками, отличное экологически чистое топливо

Топливные брикеты являются одним из видов твердых энергоносителей. Могут служить заменой таким распространенным видам топлива, как уголь и дрова. Можно встретить и другое название брикетов топливных – евродрова. Для их производства берут отходы деревообработки и сельскохозяйственные (солома, шелуха риса и подсолнечника и т.п.). В состав брикетов не входят химические соединения в виде клея и примесей, поэтому для экологии этот вид топлива безопасен.

Содержание:Показать

Достоинства топливных брикетов

- Брикеты обладают повышенной теплоотдачей по сравнению с таким же объемом дров. Этот показатель составляет от 4500 до 4900 ккал/кг, что почти вдвое превышает значения для древесины. По теплоотдаче брикеты уступают только каменному углю.

- Брикеты обладают пониженной влажностью: всего 2–5 %. За счет этого обеспечивается очень большая температура горения.

- Брикеты очень плотные и практически не имеют пустот. Процесс горения происходит в течение большего времени и равномерно по сравнению с дровами.

- Брикеты удобно перевозить и складировать. За счет своей правильной формы и большой плотности они имеют большую массу, чем дрова того же объема.

Область применения

Топливные брикеты применяют для следующих целей:

- Обогрев помещений для жилья. Компактная форма брикетов идеально подходит для всех устройств, использующих твердое топливо: котлов, каминов, печей.

- Идеально подходят для отопления саун и бань. Создают условия, соответствующие всем нормам экологии.

- Незаменимы брикеты при организации отдыха на природе. Приготовить шашлык или барбекю значительно проще, чем при использовании дров. Горение брикетов не дает дыма, а жар держится дольше.

- Такой вид топлива можно использовать и для приготовления пищи в закрытых помещениях. Не будет запаха гари, а блюда получатся равномерно прожаренными.

Сырье для производства брикетов

- Основным источником сырья для производства топливных брикетов являются отходы деревообработки – опилки. Подходят любые породы дерева. Опилки должны иметь влажность не более 12 % и размер 4–6 мм. Наличие подгнивших частиц не должно превышать 5 % от всей массы древесных отходов.

- Основным поставщиком опилок для изготовления брикетов является пилорама. Здесь же можно найти и более крупные куски древесины для их последующей переработки. Небольшие обрезки можно брать на предприятиях мебельной промышленности и в столярных мастерских. Много мелких отходов образуется в процессе лесозаготовок. Можно договориться с лесничеством об их вывозе для переработки.

- При изготовлении топливных брикетов своими силами применяется глина. Она выполняет роль связующего звена. Берется из расчета 1 кг на 10 кг отходов деревообработки. В качестве связующего элемента используют также лузгу семечек, рисовую шелуху. В них содержится легнин, играющий роль клеящего вещества.

Оборудование для производства брикетированного топлива из отходов

- Дробилка. Предназначена для измельчения веток, обрезков древесины до необходимых размеров.

- Сушильная установка. Используется, если влажность опилок превышает необходимую норму.

- Машина брикетировочная или прессующая шнековая установка. Служат для изготовления прессованных топливных брикетов.

Часто спрашивают: как осуществляется утилизация старой мебели? Вы спрашивали — мы отвечаем!

Если вас интересует, как осуществляется утепление дома эковатой, предлагаем прочесть эту статью.

Хотите узнать больше об экологических проблемах лесов России. Читайте здесь.

Технологический цикл изготовления брикетов

- Отходы деревообработки поступают в рубильную машину, а затем направляются в доизмельчитель. На этом этапе опилкам придается нужный размер.

- Подготовленные опилки поступают в теплогенератор, где смешиваются с топочными газами. После этого они подаются в сушильный барабан.

- Из барабана опилки поступают в циклон. Его задача – отделить сухие опилки от топочных газов. Просушенное сырье оседает на дне, а затем через специальный затвор направляется на конвейер.

- Высушенные опилки попадают в бункер прессующей установки, где и происходит окончательное формирование брикета.

Если исходное сырье обладает нужной влажностью с самого начала, то в технологию производства вносят небольшие изменения: не используется этап сушки. Доведенные до нужного размера опилки из измельчителя подаются непосредственно в пресс установку.

Производство твердотопливных брикетов из сельскохозяйственных и древесных отходов (опилок и рисовой шелухи)

Аннотация

Волокнистые сельскохозяйственные и древесные отходы были спрессованы с помощью подходящего клея в твердые топливные брикеты в прессе, который был разработан и сконструирован для этой цели. Были подготовлены девять образцов волокнистых отходов в различных категориях: — Категория A (100% опилки, 100% рисовая шелуха, 50-50% рисовая шелуха / опилки с использованием крахмала в качестве клея).Категория B (100% опилки, 100% рисовая шелуха, 50-50% рисовая шелуха / опилки с использованием гуммиарабика в качестве клея) и категория C (100% опилки, 100% рисовая шелуха, 50-50% рисовая шелуха / опилки с использованием бентонита в качестве клея). Брикеты из твердого топлива категории C имели самую низкую среднюю влажность 9,1%, брикеты из твердого топлива категорий A и B имели 10,5% и 13,0% соответственно. Результаты испытания на кипение воды (WBT), включающего сравнение горючести брикетов твердого топлива и дров того же количества (200 граммов) при кипячении 1.5 литров воды показали, что брикеты твердого топлива связаны с каждым из трех клеев; бентонит, гуммиарабик и крахмал; кипяченую воду — от 14 до 22 минут, дров — от 22 до 27 минут. Испытание на открытом пламени показало, что брикеты твердого топлива, связанные с крахмалом, горели голубовато-желтым пламенем с небольшим количеством черного дыма, что указывает на то, что стехиометрическое соотношение (воздух-топливо) было почти правильным. Брикеты твердого топлива, связанные с гуммиарабиком и бентонитом, горели желтым пламенем с умеренно-черным дымом., что указывает на неполное сгорание из-за плохого отношения воздух-топливо. Причину этого установить невозможно.Авторское право на статьи, опубликованные в этом журнале, сохраняется за журналом.

Производство топливных брикетов из гибридных отходов (смесь опилок и скорлупы арахиса) | Okwu

Абакр А.A., A. E. Abasaeed (2006) Экспериментальная оценка машины для брикетирования шнеков с конической головкой для брикетирования обугленных стеблей хлопка в суданском журнале технических наук и технологий Vol. 1 (2) 212-220

Adetogun, A.C. (2014). Плотность брикетов, произведенных из скорлупы арахиса Bambara и ее бинарных и третичных комбинаций с рисовой шелухой и скорлупой арахиса, Journal of Natural Sciences Research 4 (24).

Аджобо, Дж. А. (2014). Характеристики уплотнения скорлупы арахиса, Международный журнал механических и промышленных технологий.2 (1), 150–154.

Анггоно В., Сутрисно, Суприанто Ф.Д .; Дж. Эвандер. (2017) Исследование брикетов биомассы из Pterocarpus Indicus оставляет отходы в качестве альтернативного возобновляемого источника энергии. IOP Conf. Серия: Материаловедение и инженерия 24, 10 12-43.