Производство деревянной тары и упаковки

Тара — это основной элемент упаковки, представляющий собой изделие для размещения продукции. Это емкость для хранения, упаковки и транспортировки промышленных товаров и сельскохозяйственных продуктов. В современной промышленности, пожалуй, не существует ни одной отрасли, где не приходится сталкиваться с тарой.

Тара подразделяется:

- по материалу: на деревянную, пластмассовую, металлическую, стеклянную;

- по размерам: на крупногабаритную и малогабаритную;

- по обороту: на разовую, возвратную, многооборотную;

- по конструктивной жесткости: на жесткую, мягкую и полужесткую;

- по монтажным признакам: на неразборную, разборную, складную и разборно-складную;

- по функциональному назначению: на транспортную и потребительскую;

- по принадлежности к условиям использования: на производственную, инвентарную и складскую.

Деревянная тара по праву занимает одно из лидирующих мест среди всех видов упаковки. Ежегодно, на изготовление тары из дерева расходуется сотни миллионов кубометров древесины.

Основные виды деревянной тары :

- Поддоны (паллеты)

- Ящики, короба, коробки

- Паллетные борта

- Кабельные барабаны и катушки

Основной целью данного методического пособия является стремление разобраться в различных видах деревянной тары, способах ее изготовления и возможностях применения специальных инструментов для совершенствования технологий изготовления, увеличения производительности труда, снижения себестоимости изделия.

Что такое поддон?

Поддон (или паллета) — плоская транспортная структура, сделанная из дерева или пластмассы (и в некоторых случая из металла), предназначенная для перемещения разнообразных товаров удобным способом, будучи снятым любым передвижным грузоподъемным устройством.

Самый общий поддон по стандартам ISO имеет размеры 1000*1200*120 мм. Пустой поддон весит 15−21 килограмм.

Большинство поддонов может легко нести груз от 500 до 2000 кг. Появление контейнеров для ж/д, морского и автомобильного транспорта почти для всех товаров способствовало использованию поддонов, потому что контейнеры это всегда ровная гладкая поверхность, и использование поддона экономически выгодно.

В Европе обычно используется стандартный поддон EUR, который имеет размеры 800*1200*120 мм. Он используется, главным образом, для розничной торговли, его размер определен внутренними размерами грузовиков, осуществляющих поставки со складов розничным торговым учреждения. Самые дешевые поддоны сделаны из мягкой древесины и часто являются невозвратной тарой, подлежащей утилизации вместе с другими упаковочными материалами. Эти поддоны имеют очень простую конструкцию, которая позволяет поднимать их только из двух противоположных положений. Немного более сложные поддоны из качественной древесины и большинство пластмассовых поддонов и металлических поддонов могут быть сняты со всех четырех сторон. Эти более дорогостоящие поддоны обычно требуют залога и должны быть возвращены отправителю или перепроданы после использования.

Одно из самых больших преимуществ поддонов — число способов, которыми они могут быть перемещены. Они могут перемещаться грузоподъемниками различных размеров, и они могут также транспортироваться гидроподъемными тележками, и перемещены вручную, для чего требуется усилия не больше, чем мускульной силы 1 человека, везде, где к нему есть достаточный доступ.

Поддоны (паллеты) начали использовать для транспортировки грузов более 100 лет тому назад. Начиная с сороковых годов прошлого века, паллеты постепенно становились все востребованнее при транспортировке различных грузов.

Сегодня даже самые консервативные отрасли промышленности используют этот метод транспортировки материалов, извлекая из него логистические и экономические выгоды.

Паллеты медленно входили в жизнь в первые десятилетия 20 века. В то время доминирующим транспортом были железнодорожные перевозки, при которых требовалась жесткая упаковка груза. Тенденция к использованию гофрокартона стала знаковой для развития процесса паллетизации, т.к. на паллетах коробки можно было сгруппировать и защитить.

Предшественником деревянной паллеты был деревянный полоз (skid). Он первым появился на американских фабриках и использовался с первыми погрузчиками. Полоз представлял собой две стоящие по бокам доски, скрепленные досками сверху. Дизайн полозов, постоянно следовал за изменениями в возможностях погрузчиков: чем выше погрузчик начинал поднимать товар для загрузки, чем больше становился вес груза, тем больше нагрузки было на конструкцию полоза. В 1925 году после добавления нижних досок к полозу получилась паллета.

Широта применения паллет очень тесно связана с развитием использования подъемно-транспортной техники, особенно вилочных погрузчиков. Развитие паллет продолжалось и далее в связи с необходимостью подъема их погрузчиком и спереди и сзади, затем — с необходимостью складировать паллеты друг на друге с сохранением возможности легкого доступа погрузчика.

Большой толчок к применению паллет произошел в годы Второй Мировой войны, т.к. с вступлением США во Вторую Мировую Войну появилась необходимость в срочной реформе процесса транспортной группировки грузов.

Паллетизация получила огромное развитие именно благодаря необходимости промышленности США организованно отгружать огромное количество военных и гуманитарных грузов по всему миру. Т.к. количество мужчин-рабочих в годы войны было ограничено, паллетизация позволяла загружать большее количество материала меньшим числом людей. Также увеличивалась производительность и пропускная способность складов, снижая необходимость в строительстве добавочных помещений. Паллеты получили распространение в годы войны и в Европе, хотя в большей степени они использовались в Тихоокеанском регионе.

Первой фирмой-производителем паллет стала основанная Вальтером Круком компания NWPCA(National Wooden Pallet and Container Association), шкала размеров паллет которой является первой общепринятой шкалой. Первые стандарты для поддонов появились сразу после Великой отечественной войны и были увязаны с габаритами вагонов, поскольку эти изделия в первую очередь использовались именно при железнодорожных перевозках. Эти стандарты прижились и остаются основными в настоящее время

В США стандарты устанавливаются документом UNIFORM STANDART FOR WOOD PALLETS, утвержденным NWPCA(National Wooden Pallet&Container Association). Размеры паллеты по американским стандартам: 4 ftx 6 ft или 6 ftx 6 ft. В США на изготовление поддонов ежегодно расходуется более 14 млн. кубометров древесины.

В Европе в основном приняты европоддоны (с клеймом EUR) с размерами 1200х800 мм. и финподдоны (c клеймом FIN) с размерами 1200х1000 мм. Организация EPAL(European Pallet Association) объединяет ведущих производителей и контролирует качество паллет, регламентируемое документами ISO3676, ISO TK/22, ISPM 15, UIC norms 435-2/ 435-4.

Помимо этих ключевых стандартов существует множество типоразмеров поддонов, и особенно много появилось их в последние 10 лет. В настоящее время, в первую очередь в США и в меньшей степени в Европе, наблюдается тенденция к созданию специальных поддонов под нужды конкретных предприятий. Их конструкция и размеры зависят от характера, габаритов и массы грузов, для которых поддоны предполагается использовать. Помимо стандартных выпускают поддоны с «ушами» или без «ушей», для бочек – с отверстиями посередине, поддоны, специально разработанные для перевозок химического сырья, поддоны для пивных бочек и др. Американцы выбрали для себя 40…50 типов поддонов. Из этого числа в России наиболее часто используется лишь 4…5 типов, хотя и остальные периодически попадают на склады, чаще всего вместе с продуктами, которые американцы привозят в Россию. Российские производители сосредоточились на 5…10 стандартах, поскольку это позволяет наладить массовый выпуск поддонов.

Самые популярные на территории России габариты и типоразмеры поддонов 1200 х 800 и 1200 х 1000 мм также разработаны на основе европейских железнодорожных стандартов.

В России производство поддонов регламентируется двумя основными документами: ГОСТ 9078– 84 и ГОСТ 9557–87. ГОСТ 9078– 84 очень общий и описывает всего лишь тот факт, что поддоны существуют и что они могут быть из дерева. В нем нет жестких привязок ни к габаритам, ни к количеству гвоздей, ни к толщине досок, а есть лишь установленные размеры – 1200 х 800 и 1200 х 1000 мм и больше ничего. Согласно этому ГОСТу в рамках обозначенных двух габаритов можно делать все что угодно. ГОСТ 9557– 87 более жесткий: практически на 95% он идентичен европейскому стандарту UIC 435-2 по производству европоддонов. Единственное, что отличает поддоны, изготовленные в России, от евростандарта, – это отсутствие клейм EUR и EPAL, потому что мы пока не прошли сертификацию, а все остальное – допуски, припуски, толщина, количество гвоздей, фаски – идентично. В итоге появились так называемые поддоны БК («без клейма») – аналог европоддона, только не сертифицированный.

На центральной «бобышке» поддона ставят еще одно клеймо, в просторечье называемое «колосок». Оно говорит о том, что поддон прошел фитосанитарную обработку согласно стандарту ISPM 15. На этом клейме печатают название партии, метод обработки, указывается страна-производитель. На поддоне, выпущенном в Европе, указывают также номер партии и год производства. По этим клеймам, являющимся неотъемлемой частью европоддона, можно узнать, где и когда его собрали. Поскольку клейма часто ставят поддельные, надежный способ определить, откуда тот или иной поддон, пока не найден.

Карантинный пограничный контроль древесины в обязательном порядке подразумевает соответствующую фитосанитарную обработку поддонов, которую проводят тремя способами. Первый способ, не самый популярный, – фумигация, т. е. обработка бромистым метилом: поддон либо древесину, которая используется для его производства, опрыскивают составом, убивающим всех вредителей и бактерии. Недостаток этого метода в том, что древесина после фумигации несколько меняет свойства, на ней остается какое-то количество раствора, что не всегда хорошо. По этой причине некоторые предприятия, особенно по производству или хранению пищевой продукции, вообще не принимают поддоны, прошедшие фумигацию. Производители поддонов постепенно переходят на более прогрессивные карантинные методы.

Наиболее привлекательным на сегодняшний день является метод камерной сушки. В камеру загружают пиломатериал, используемый затем для производства поддонов, и выдерживают нужное время при температуре более 60 °С и соответствующей влажности. Весь процесс автоматизирован, камера оснащена специальной системой, обеспечивающей циркуляцию воздуха. В древесину вворачивают датчики, которые измеряют влажность и температуру, и как только она доходит до требуемой стандартом, процесс завершается.

Все поддоны, на которых продукция уйдет за рубеж, должны пройти фитообработку и иметь на себе соответствующее клеймо. Если же поддон будет использоваться в России, жесткие правила по обработке поддонов не действуют. Российские организации, которые действительно обладают такими технологиями сушки, можно пересчитать по пальцам. Нередко поддельное клеймо ставят недобросовестные компании, чтобы фальсифицировать продукцию. Вообще на отечественном рынке поддонов такая ситуация, к сожалению, встречается нередко. «Правила игры» здесь еще не определены, ведь рынку поддонов всего 10…12 лет, еще не устоялись нормы контроля, поэтому и появляются подделки. Конечно, и в советское время поддоны у нас делали, но технология изготовления была совершенно другая. Производства были нерентабельными и со временем развалились, лишь в последнее десятилетие стали появляться компании, всерьез взявшиеся за этот бизнес.

Виды поддонов (паллетов)

По размерам поддоны (паллеты) подразделяются:

- 1200 х 800(мм)

- 1200 х 1000(мм)

- 1000 х 1000 (мм)

- 1200 х 1200 (мм)

По видам:

Деревянные поддоны (паллеты):

pnevmo-elektro.ru

Изготовление деревянной тары — тарная продукция, изготовление ящиков для тары в Санкт-Петербурге

Основные преимущества

Дерево, фанера, ДВП способны выдержать достаточно большой вес товаров и оборудования, они легко поддаются маркировке, окраске, разборке и сборке. Такую тару удобно хранить, она не занимает лишнего места, но, самое главное, правильно подобранные и качественно изготовленные ящики, поддоны, кейсы и короба из натуральных материалов обеспечивают превосходную сохранность грузов при транспортировке и погрузке.

На тарном производстве нашей компании работают только русские специалисты. Для изготовления деревянной тары используются пиломатериалы исключительно собственного производства, благодаря чему цена на нашу продукцию вполне конкурентноспособна.

Вся деревянная тара и упаковка изготавливается на заказ по требованиям, чертежам и спецификациям заказчика. Вся тарная продукция проходит фитосанитарную обработку по стандарту ISPM-15.

Виды продукции

Основными направлениями деятельности компании «ЛенДОСКИ» являются:

- изготовление деревянной тары по размерам заказчика;

- производство фанерных ящиков, поддонов, кейсов, коробов;

- изготовление ящиков для тары на основе ДВП любых габаритов и спецификаций.

Причины, по которым с нами выгодно и удобно работать:

- Низкие цены благодаря использованию собственных пиломатериалов и эргономичного импортного оборудования.

- Высокое качество продукции обеспечивается соблюдением технологий производства и квалифицированным ответственным персоналом.

- Быстрые сроки изготовления и гарантия своевременного исполнения договоренностей.

- Исполнение нестандартных заказов наравне с тарой типовых параметров.

- Индивидуальный подход к каждому клиенту.

Вся тара проходит тщательный контроль и обработку по стандарту ISPM-15, сырьем служит качественная древесина, изделия комплектуются надежной металлической фурнитурой. При изготовлении ящиков, кейсов, поддонов и других упаковочных элементов мы четко придерживаемся чертежей, предоставленных клиентом, и требований, предъявляемых к безопасной транспортировке конкретного вида груза, обусловленных его сохранностью и соответствующим ГОСТом.

Отзывы наших клиентов

Сложные по конструкции ящики были изготовлены для ООО «Покровские окна»:

«Долго искали, кто сможет изготовить тару для перевозки нашей продукции. Результат превзошел все наши ожидания. Всё доехало до клиента целым и невридимым.»

— Е.В. Мишкова, начальник производства.

Компания ООО «Форст» является нашим постоянным клиентом:

«Вся тарная продукция иготовлена добротно и доставляется точно в срок. Уже не первый год сотрудничаем. Выражаю огромную благодарность за профессионализм.»

— Ю.Б. Григорьев, генеральный директор.

lendoski.ru

разработка чертежей на тару и упаковку

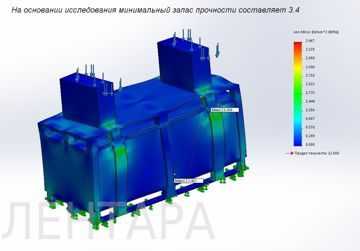

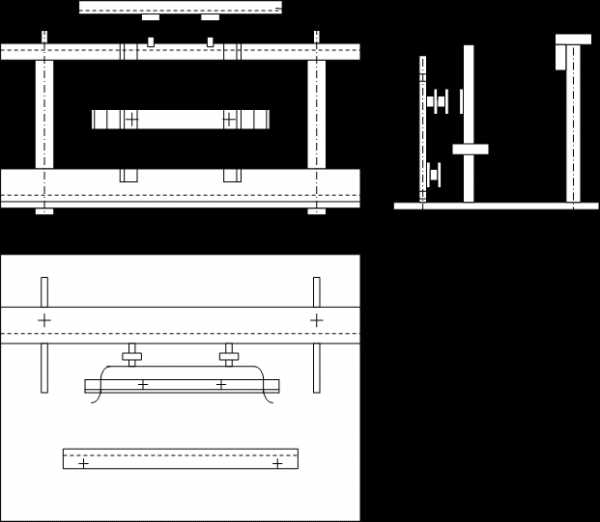

Перед изготовлением тары или проектов упаковки груза наши инженеры разрабатывают чертежи для согласования с заказчиком. Разработка происходит на основе ТЗ или чертежей/макетов груза. К разработке принимаются чертежи в любом формате, в том числе 3D-модели. Для наглядности некоторых особо сложных макетов заказчику может быть предоставлена 3D-модель (в любом формате) для согласования. Выпуск чертежей соответствует ЕСКД и ГОСТам, принятым в РФ. Чертежи являются интеллектуальной собственностью компании «Лентара» и могут быть приобретены заказчиком для размещения на тендерных площадках или сторонних производствах.

Мы не запускаем производство без согласованной с заказчиком КД.

Компания «Лентара» имеет успешный опыт подготовки КД на основе ТЗ заказчика для сдачи Военпредам.

Тара, изготовленная как по КД собственной разработки, так и КД заказчика успешно проходит приемку Военпредами.

lentara.ru

Технологические процессы изготовления деревянной тары. Применяемое оборудование

Поделись с друзьямиДля разгрузки круглых лесоматериалов, пиломатериалов, комплектов деревянной тары на складе сырья из железнодорожных вагонов, полувагонов и автотранспорта, выгрузки бревен из накопителей, формирования и разборки штабелей используются башенные и консольно-козловые краны грузоподъемностью 3; 5 и 10 т. Для внутризаводского транспортирования на складах пиловочного сырья и готовой продукции применяют автолесовозы, автопогрузчики, электропогрузчики разных марок, автотранспорт с прицепами и цепные продольные конвейеры.

Круглые лесоматериалы подают на распиловку с помощью цепных продольных сортировочных конвейеров с гравитационными сбрасывателями. Затем, через разобщители бревен, они поступают к окорочным станкам. Транспортирование круглых лесоматериалов в цех производится с помощью цепных продольных конвейеров. Бревна с таких конвейеров сталкиваются с помощью специальных сбрасывателей. Круглые лесоматериалы подаются на распиловку с помощью цепных поперечных конвейеров с механизмом поштучной выдачи. Пакеты необрезных пиломатериалов подаются в цех тележками по рельсовым путям или цепными напольными конвейерами. Для подачи комплектов ящичной тары в цех по сборке тары применяют электропогрузчики .

Для повышения выхода деталей деревянной тары из круглых лесоматериалов, преимущественно с кривизной, на некоторых предприятиях бревна предварительно распиливают на круглопильных станках. Головным оборудованием для распиловки круглых лесоматериалов являются одно- и двухэтажные рамы. При распиловке круглых лесоматериалов на лесопильных рамах получаются пропилы с хорошим качеством поверхности, высокая точность распиловки и высокая производительность. На лесопильных рамах осуществляется групповой раскрой сырья средней толщины, причем распиловка производится вслепую.

Другим распространенным оборудованием для распиловки являются круглопильные станки ЦДТ-5 и ЦДТ-6. Распиловка бревен на таких станках называется открытой, так как после первого раза станочник может определить качество древесины и решить, какую продукцию рациональнее вырабатывать. У круглопильных станков данных типов есть серьезные недостатки: низкая точность распиловки, большие шероховатость поверхности и энергоемкость, а также недопустимые потери древесины в опилки из-за большой ширины пропила. Для распиловки по ширине короткомерных круглых лесоматериалов длиной 1 – 2,5 м на толстые доски и горбыли применяются круглопильные станки Ц2К-М. Бревна подаются на распиловку с помощью цепного конвейера с упорами.

Перспективна распиловка круглых лесоматериалов, особенно крупномерных, на лесопильных станках и линиях. При такой распиловке не требуется сортировка сырья по толщине и качеству; можно индивидуально распиливать низкосортные круглые пиломатериалы. При этом за счет сокращения потерь древесины в опилки увеличивается выход деталей тары. В настоящее время тарное производство располагает ленточнопильным оборудованием для производства комплектов деревянной тары .

В настоящее время серийно выпускаются многопильные круглопильные станки для продольной распиловки толстых пиломатериалов (лафета) СБ15-Т2. В данном станке используются плавающие пилы и плавающие направляющие, что позволяет более точно устанавливать пилы при существующем уровне их подготовки и при необходимости использовать в одном поставе пил разной толщины. При нагреве в процессе работы пилы охлаждаются водой.

Ребровое деление (продольное деление пиломатериалов, установленных на ребро) пиломатериалов и горбылей осуществляется на круглопильных станках ЦР. Используются также вертикальные ленточнопильные делительные станки ЛД150-1 для ребрового деления пиломатериалов и горбылей. В настоящее время для ребрового деления применяются импортные ленточнопильные станки.

Поперечный раскрой пиломатериалов производится на однопильных торцовочных станках ЦМЭ-2, ЦМЭ-3, ЦПА-40 и ЦКБ-40. Освоен серийный выпуск восьмипильных торцовочных круглопильных станков ГСПР16-М8. Для изготовления строганой ящичной тары четырехстороннего профильного фрезерования используются четырехсторонние продольные фрезерные станки С16-1А, С25-4 и С25-6. Одностороннее фрезерование производится на рейсмусовых станках СР3-6А, СР4-1, СР6-9 и СР8-1; фугование заготовок на плоскости и под углом – на станках СФ4-1А и СФ6-1; фрезерование – на фрезерных станках ФСШ-1; сверление отверстий – на станках с механической подачей СВА-2М; высверливание сучков и дефектов в щитах, брусках и досках с последующей заделкой отверстий пробками на клею – на станке с автоматическим циклом СВСА-2. Для фрезерования шипов и проушин в деталях рамочных и каркасных конструкций используют шипорезные односторонние станки ШО16-4; для одновременного фрезерования шипов и проушин на обоих концах этих деталей – шипорезные станки ШД10-8. Для чистового шлифования пластей (широких поверхностей) щитовых деталей применяют шлифовально-ленточные станки с подвижным столом ШЛПС-7; для шлифования плоскостей небольших размеров (футляров), расположенных под различными углами – шлифовальные станки с диском и бобиной ШЛДБ-5.

Механизация межстаночных операций осуществляется путем применения продольных и поперечных цепных, приводных и неприводных ленточных и скребковых конвейеров, а также поштучной выдачи пиломатериалов. При сборке ящичной тары применяют специальные станки для набора щитов из нескольких дощечек с обрезкой щита длиной 250 – 800 мм и шириной 260 – 600 мм. Сборку малогабаритных и среднегабаритных ящиков, включая изготовление щитов, сборку корпусов и пришивку дна, производят на двухбойковых гвоздезабивных станках ГЗС и 2ЯГ-1.

Для механизированной сборки щитов более крупных ящиков выпускаются проволокосшивные станки с использованием проволоки диаметром 1,4 – 1,8 мм. Сборку крупногабаритной ящичной тары на некоторых предприятиях производят с помощью гвоздезабивных, скобозабивных и проволокосшивных пистолетов. Для резки металлической проволочной ленты холодного проката, предназначенной для обтяжки ящиков на необходимый размер, используются электроножницы ИЭ-5405 .

Механизация сборки дощатой ящичной тары. Тара, в частности – деревянные дощатые ящики, требуется в разных отраслях промышленности в большом количестве. Однако изготовление таких ящиков весьма трудоемко. На передовых предприятиях ящики, как дощатые так и состоящие из готовых планок, торцевых дощечек, боковых стенок, дна и крышек, монтируются на поточных линиях на базе односторонних двухбойковых гвоздезабивных станков ГЗС или 2ЯГ-1.

Технология поточного изготовления плотных ящиков включает процессы сколотки ящиков отдельными операциями. Все технологические операции поточной линии механизированы, а операции перемещения, которые ранее выполнялись вручную, сведены к минимуму. Переход на производство ящиков других типоразмеров ограничивается перестройкой стола гвоздезабивного станка, заменой гвоздей соответствующих размеров в качающемся ящике станка, регулировкой щелей направляющих, сменой пластинки отсекателя и некоторыми незначительными изменениями приемов при выполнении той или иной технологической операции (рис. 4. 4).

Тарные гвозди должны быть обезжирены, отгалтованы (очищены от заусенцев, ржавчины и т.д.) и иметь соответствующие размеры; стальная упаковочная лента – нарезана на отрезки установленной длины. Гвозди для сколотки ящиков на гвоздезабивных станках должны быть чистыми, без заусениц, отсортированы, иметь одинаковые диаметр и длину и не должны быть изогнутыми. Отклонения от этих требований вызывают перебои в работе оборудования и снижают производительность труда.

Для снятия у гвоздей заусениц, обезжиривания и очистки гвоздей от ржавчины требуется галтовка гвоздей в специальных барабанах. Шестигранный барабан изготавливается из листовой стали и устанавливается асимметрично относительно своей оси, что позволяет сократить длительность галтовки до 25 – 30 мин. В барабане вырезано отверстие (окно), в которое засыпают примерно два ящика гвоздей и столько же древесных опилок. При вращении

барабана в результате трения друг о друга и об опилки гвозди галтуются. Под барабаном в средней части станины установлено сито. После галтовки открывают задвижки, и содержимое барабана высыпается на сито. Опилки высыпаются сквозь ячейки, а гвозди остаются на сите. Сито с очищенными гвоздями выдвигают, гвозди ссыпают в определенные емкости и доставляют к месту сколотки ящиков.

Процесс изготовления ящиков на одностороннем двухбойковом гвоздезабивном станке (рис. 4.5) начинается с настройки этого станка в соответствии с выполняемой на нем технологической операцией. При настройке рабочего стола на требуемую высоту при сколотке торцевых стенок и щитов необходимо поднять стол на нужную высоту (это делается путем вращения маховика, расположенного под рабочим столом) и закрепить. Необходимая рабочая высота для сколотки торцевых стенок и крышек на одностороннем двухбойковом гвоздезабивном станке определяется по формуле

H = 2h + 10, (4. 4)

где h – толщина дощечек щита торцевых стенок или крышек, мм;

10 – постоянная величина, характеризующая свободное расстояние между нижней площадкой карабинов и верхней плоскостью планок торцевой стенки .

|

10

3

9

6

1 2 3 4 7 8

9

10

5

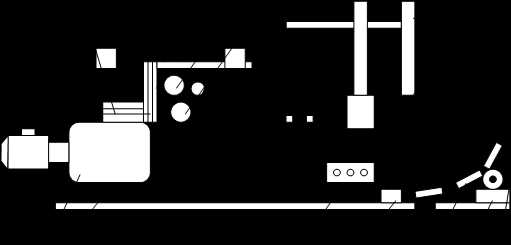

Рис.4.4. Приспособление к гвоздезабивному станку для сколотки ящиков:1 – угольник направляющий; 2 – стол станка; 3 – стойка; 4 – кондуктор; 5 – подставка опорная; 6 – рамка П-образная; 7 – ось; 8 – ролик; 9 – пластина пружинная; 10 – угольник-ограничитель

а

5

Ось

3 бойка

1 Ось а 1 Ось б

1 Ось а 1 Ось б

бойка бойка

6 6

3 3

2 2

1 Ось г 1 д

1 Ось г 1 д

бойка

6

6

4 5

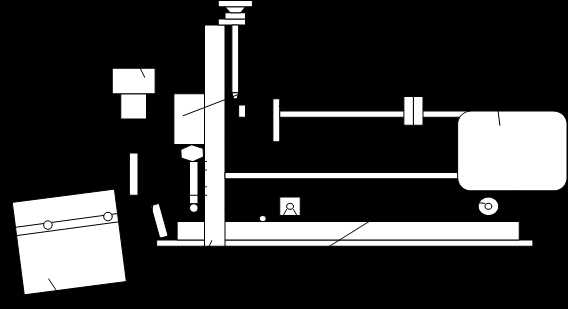

Рис. 4. 5. Приспособление для сколотки ящиков на двухбойковом гвоздезабивном станке

а – схема приспособления; б – прибивка дощечек боковой стенки к торцевой стенке; в – прибивка дощечек боковой стенки ко второй торцевой стенке; г, д – прибивка дощечек второй боковой стенки к торцевой стенке.1 – упор; 2 – 5 – кронштейны опорные; 6 – маховики регулировочные

круглопильном торцовочном станке; подборку щитов на щитонаборном станке ЦЩ-1; сколотку щитов торцевых стенок и крышек на одностороннем двухбойковом гвоздезабивном станке ГЗС или 2ЯГ-1; наживление готовой крышки к ящику двумя гвоздями на станках ГЗС или 2ЯГ-1.

На некоторых предприятиях ящики комплектуются крышками, которые пробивают двумя гвоздями. При наживлении крышки ящика на гвоздезабивном станке выключают один из карабинов, для чего перекрывают одну из прорезей на передней стенке качающегося ящика и таким образом прекращают поступление гвоздей из щелей наклонных направляющих. Полученные ящики передают со стола на склиз и по нему на ленточный конвейер, транспортирующий ящики на склад готовой продукции для отгрузки потребителям .

Сшивка ящичной тары. Для сшивки деревянных ящиков предназначены проволокосшивные станки ЯС-2Г, ЯС-2Д, ЯС-2К и ЯС-2Щ. Ящики сшивают проволчными скобами с загибанием концов этих скоб в древесину. Cтанки унифицированы и составляют комплект оборудования, обеспечивающий пооперационную сборку дощатых и фанерных ящиков.

Станок ЯС-2Щ предназначен для сшивания щитов деревянных ящиков, ЯС-2Г – для сшивания полукорпуса ящика (торцевых стенок с боковыми крышками), станок ЯС-2К – для сшивания корпуса ящика из двух полукорпусов, станок ЯС-2Д – для пришивки дна.

Базовой моделью является станок ЯС-2Щ со столом. Станки ЯС-2Г, ЯС-2Д и ЯС-2К вместо стола оснащены соответствующими технологическими приспособлениями для выполнения заданных операций; эти приспособления регулируются на размеры сшиваемых элементов ящиков. Данные станки оборудованы скобозабивными головками и механизмами подачи проволоки из мотка, выпрямления и обрезки проволоки, скобообразования и внедрения скобы в древесину. В станке ЯС-2Щ под скобозабивной головкой на кронштейне, премещающемся по направляющим станины, расположены стол и наковальня с механизмом забивки скобы. В проволокосшивных станках ЯС-2Г, ЯС-2Д и ЯС-2К в нижней части станины устанавливаются сменные приспособления для ориентации элементов ящика в процессе их сшивания. Весь цикл сшивания (подача и обрезка проволоки, формирование скобы, забивка скобы в изделие с загибкой концов в древесину), за исключением установки сшиваемых элементов в станок, осуществляется автоматически при нажатии на педаль. Привод проволокосшивных станков осуществляется от одного электродвигателя .

Технология изготовления бочковой тары. Деревянные бочки в собранном виде должны иметь симметричную правильную форму без выпуклостей и перекосов.

Клепка остовов и доньев бочек, высушенная до необходимой влажности, поступает на обработку в бондарный цех для одновременного фрезерования наружной и внутренней поверхности на клепкострогальный станок.

Выпускаются клепкострогальные станки следующих типов: БСЛ (легкий), предназначенный для наибольших размеров клепки 90 ´ 600 мм; БСС (средний) – 110 ´ 850 мм; БСТ (тяжелый) – 130 ´ 1180 мм .

Для изготовления бочек вместимостью 50 – 250 л широко применяются клепкострогальные станки БСС (рис. 4. 6). На станке БСС, равно как и на других моделях этого типа, производится двустороннее фрезерование (с выборкой выемки на внутренней плоскости) плоских пиленых клепок. На литой станине и внутри нее смонтированы все узлы станка. Слева наверху установлен кронштейн с качающимся суппортом верхней фрезы и прижимами клепки. Сзади установлен суппорт нижней фрезы, по направляющим которого электродвигатель с фрезой перемещается в горизонтальной и вертикальной плоскостях. От привода подающей цепи происходит вращение копир, качающегося суппорта верхней фрезы при выборке выемки и кулачка привода центрирующего механизма, который в свою очередь обеспечивает центрирование заготовки шириной 43 – 110 мм по продольной оси .

Положение заднего стола регулируется в зависимости от величины снимаемого фрезой слоя. Станок оснащен механизмом загрузки клепки, в котором непосредственно происходит центрирование заготовки, после чего клепка захватывается планками на подающей цепи и подается в зону резания. Фрезерованная поверхность имеет сферическую форму с радиусом, равным радиусу бочки в пуке (наибольшей выпуклой части остова бочки).

Фрезерованная клепка остова бочек поступает на клепкофуговальные станки, которые выпускаются в трех моделях для бочек различной вместимости: БФЛ (легкий), предназначенный для наибольших размеров клепок 90 ´ 560 мм; БФС-1 (средний) – 110 ´ 800 мм; БФТ (тяжелый) – 130 ´ 1130 мм .

3 6 8

3 6 8

4 5 7

9 11

10

2 1 16 15 12 14 13

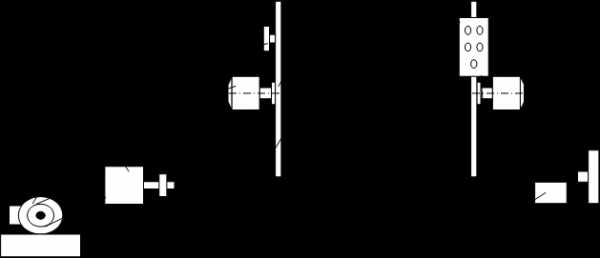

Рис. 4. 6. Клепкострогальный станок БСС

1 – станина; 2 – привод с кулачковым механизмом; 3 – редуктор; 4 – передняя направляющая цепи; 5 – механизм прижима клепки; 6 – верхний ножевой вал; 7 – нижний ножевой вал; 8 – магазин; 9 – передний стол; 10- звездочка; 11 – ограждение цепи; 12 – цепной конвейер; 13 – ограждение электродвигателя; 14 – подмоточная плита с электродвигателем; 15 – распределительная коробка; 16 – кнопочная станция

Клепкофуговальный станок БФС-1 (рис. 4. 7) для бочек вместимостью 50 – 250 л предназначен для двустороннего фугования кромок плоских пиленых клепок остовов бочек. На литой станине этого станка смонтированы кулисы (суппорты). Суппорты ножевых конических фрез неподвижны в процессе обработки клепки. Фрезы своими режущими кромками образуют угол, соответствующий ширине клепки и диаметру в пуке. Суппорты с фрезами автоматически раздвигаются и сдвигаются в зависимости от ширины клепки. Механизм установки суппортов связан с приводом подачи и цепью конвейера.

Станок оборудован механизмом для базирования клепок при их обработке. Клепка подается в зону обработки упорами подающей цепи. Для обеспечения выпуклой формы бочки клепке придается криволинейная форма с уменьшением клепки от середины (пука) к концам. Для этого раме конвейера вместе с подающей цепью сообщается качательное движение в вертикальной плоскости от сменного копира. При фуговании клепки ее кромки должны быть скошены под углом к ее поверхности. От точности фугования клепки, в основном, зависят плотность и прочность бочки.

|

6 7 11

5 8

9 10

3

2 12

1

4

Рис. 4. 7. Станок клепкофуговальный БФС

1 – левая кулиса; 2 – направляющая цепи; 3 – подающая цепь; 4 – противовес; 5 – качалка; 6 – прижим клепки; 7 – механизм регулирования кулис; 8 – ножевая головка; 9 – механизм управления; 10 – кулачки; 11 – привод; 12 – рычаг копира

После фрезерования и фугования клепок остова дна, они (т. е. клепки) поступают на сортирование по породам и качеству древесины. Для заделки дефектов клепки (высверливания сучков и заделки пробок на клею) применяют автоматические станки СВСА-3. Порода древесины пробок для заделки сучков должна быть той же, что и у клепок, на которые они ставятся. Волокна древесины и пробок должны быть расположены в одном направлении. Выступ пробок над поверхностью клепок не допускается .

Качественно обработанная клепка поступает на сборку остовов и щитов дна. Кромки смежных клепок дна должны быть соединены стальными проволочными шпильками длиной 40 – 45 мм и диаметром 2 – 2,5 мм, стальными пластинками в форме ромба или гофрированными металлическими скрепками (рис. 4. 8).

Щиты дна сшивают из профугованных клепок металлическими шпильками с двусторонним заострением на станках БЩ-3, а дно вырезают на донновырезных станках БД-3.

Для плотности сборки бочки последняя клепка набирается определенной ширины и туго вставляется в остов. Для придания древесине клепок пластичности и предупреждения излома при гнутье остов бочки перед стяжкой прогревается путем пропарки под пропарным колпаком. На некоторых предприятиях применяют проварочные установки карусельного типа, которые состоят из колес с гнездами для остовов бочек и ванн с горячей водой .

б

а

в

Рис. 4. 8. Соединения кромок смежных клепок дна бочки

а – проволочными шпильками; б – металлическими скрепками;

в – стальными пластинками в форме ромба

Проваренные в горячей воде или пропаренные остовы бочек подаются на стяжку. Стяжка остовов бочек производится на стяжном станке БВ-3, который предназначен для стяжки распущенного конца остова бочки с помощью затягивающей петли стального троса, а также для задонки бочек. Для снятия остаточных деформаций изогнутой формы клепок в стянутом остове его (т. е. остов) обжигают. Эта операция производится на электромангалках стационарных и конвейерных, проходного типа. Обжиг должен производиться без обугливания древесины, а внутренняя поверхность бочек должна быть чистой и без постороннего запаха.

После обжига бочек производится осадка головных рабочих колец на обручеосадочных прессах БПЛ (легком) или на БП-1. Для предотвращения излома клепок при осадке рабочих колец данная операция должна производиться на нагретых остовах .

Остовы с рабочими кольцами поступают на обработку на двусторонний уторный станок БУЛ (легкий), БУС (средний) или БУТ (тяжелый) в зависимости от вместимости бочек (рис. 4. 9). На этих станках одновременно обрабатываются оба конца остова, обрезаются концы клепок, с внутренней стороны торцов остова снимается фаска, зачищается внутренняя поверхность остова в местах расположения уторных пазов и нарезаются последние. Торцы остова должны быть обрезаны чисто и ровно, без сколов и отщипов. Расстояние от торца до упора по всей окружности бочки должно быть одинаковым. С внутренней стороны торца бочки снимается фаска шириной не более ½ толщины клепки. Уторный паз должен быть чистым, без сколов и располагаться в плоскости, перпендикулярной оси вращения бочки .

Выравнивание провесов клепок в остовах бочек вместо ручной

зачистки в некоторых бондарных цехах производится путем прокатки

между вальцами на нестандартном оборудовании. Обработанные на

8

8

5

6

4

3

2

1

7 9

10

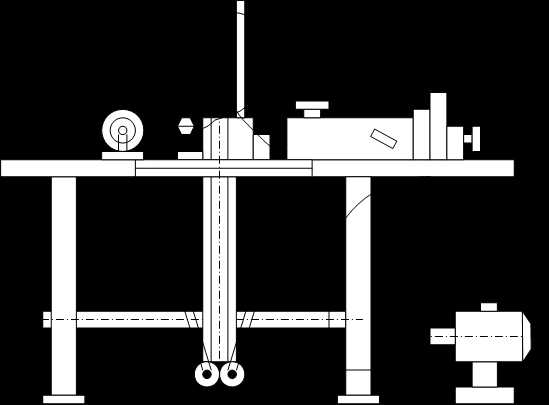

Рис. 4. 9. Уторный двусторонний станок БУ

1 – электродвигатель подачи ножевых головок; 2 – коробка скоростей; 3 – электродвигатели привода ножевых головок; 4 –зубчатое колесо; 5 – ножевая головка; 6 – каретки; 7 – станина; 8 – кнопочная станция; 9 – распределительная коробка; 10 – регулировочный маховик

уторном станке с выравненными провесами остовы бочек подаются к механическому стяжному вороту БВ-3 (рис. 4. 10), с помощью которого производится задонка остовов. Перед стяжным воротом устанавливается подставка с выступом цилиндрической формы диаметром на 15 – 20 мм меньше внутреннего головного диаметра остова. После установки остова на подставку на верхний конец этого остова надевают петлю троса стяжного ворота. Петля троса располагается на остове ниже рабочего кольца. Затем включают стяжной ворот на рабочий ход и петля троса стягивает остов. Когда конец остова стягивается, с него снимают рабочее кольцо, после чего стяжной ворот переключают на холостой ход и петля троса ослабляется, отчего конец остова распускается настолько, что в него можно вставить дно. После вставки дна конец остова снова стягивается петлей троса, и на остов надевается уторный обруч; затем петлю троса ослабляют, остов снимают с подставки, переворачивают, устанавливают на подставку задоненным концом и вставляют второе дно в той же последовательности операций, что и первое дно. Донья должны плотно входить в уторы и вставляться так, чтобы ребра клепок дна были перпендикулярны плоскости, проходящей через геометрическую ось бочки.

4

5

2 3

1

10

8 8

6

9

Рис. 4. 10. Стяжной механический станок БВ – 3

1 – стол; 2 – устройство регулирования длины троса; 3 – ползун; 4 – трос; 5 – рукоятка управления; 6 – электродвигатель; 7 – стойка; 8 – рычаги; 9 – направляющая; 10 — привод

Осадку уторных, шейных и пуковых обручей производят на обручеосадочном прессе БП-1 или БПЛ (рис. 4. 11). Бочку устанавливают на плиту станины по имеющимся концентрическим рискам. Нажатием ноги на педаль включают электродвигатель, приводящий в действие винт, и платформа рычага опускается. Нажатием рукоятки управления осуществляется сближение рычагов, которые своими кулачками захватывают и осаждают обруч. На заливную бочку надевают два уторных и два пусковых обруча. На бочки вместимостью 50 л и более кроме уторных и пусковых обручей ставятся также два шейных обруча, которые по ширине и толщине равны размерам пусковых обручей. Задиры поверхностей обручей не допускаются.

|

1

2

3

4

5

6

7

8

Рис. 4. 11. Обручеусадочный пресс БП — 1

1 – электродвигатель; 2 – редуктор; 3 – траверса; 4 – платформа; 5 – винт; 6 – рычаги усадочные; 7 – стойка вертикальная; 8 — плита

Плоские стальные обручи изготавливают на комбинированном станке БО-3. На этом станке производится резка и вальцовка стальной ленты на соответствующий диаметр бочки с одновременной развальцовкой отрезка ленты. Концы обручей соединяют путем

точечной сварки не менее, чем в трех точках. В бондарных цехах для сварки обручей применяют сварочные аппараты АТП-25 .

students-library.com

Лентара, разработка и производство деревянной тары

Уважаемые заказчики!

Мы знаем как делать тару и упаковывать грузы не только по ГОСТ, но и по ТЗ заказчика (с 2005 г. такого насмотрелись, что сложно удивить).

Обращайтесь — встретим груз, разместим у себя или выедем к вам на замеры.

Изготовим тару (как в сборе, так и щитами), упакуем или выедем к вам на территорию со своим инструментом для упаковки, нанесем все манипуляционные знаки и сделаем транспортные листы.

Проведем фитосанитарную обработку с печатями ISPM-15 и сопроводительными документами.

Мы не запускаем изготовление без согласования рабочей КД с заказчиком!

Деревянная и фанерная тара, несмотря на широкое использование металла, пластика, бумаги и других упаковочных материалов, является одним из самых популярных видов упаковки для продовольственных и промышленных товаров. Она очень прочная и долговечная, хорошо защищает товар от различных внешних воздействий и сохраняет груз при перевозке на любые расстояния. Кроме того, такой вид упаковки экологичен. Качественные услуги по упаковке грузов в деревянную или фанерную тару собственного производства Вам предлагает компания «Лентара».

«Лентара» — отличная упаковка для Вашего товара

Своим клиентам мы готовы предложить:

- разработка чертежей (Конструкторской Документации — КД) на тару и упаковку на основе Технического задания (ТЗ) заказчика с выездом на замеры;

- разработка чертежей согласно ЕСКД для сдачи Военпредам;

- изготовление паллет, деревянных, фанерных и комбинированных ящиков для хранения и транспортировки промышленной, военной продукции, гос. грузов;

- производство ящиков для армейского имущества, футляров для оптических и медицинских приборов, а также других видов нестандартной деревянной тары;

- выезд к заказчику для упаковки нестандартных грузов на месте;

- проведение фитосанитарной обработки деревянной тары с выдачей международного санитарного сертификата ISMP-15;

- временное хранение Вашей деревянной тары на собственном складе.

Для производства своей продукции мы используем современное деревообрабатывающее оборудование зарубежного производства. Сырьем для наших изделий служит высококачественная древесина сосны, осины, березы и других пород деревьев. Мы комплектуем тару скобами, замками, уголками и прочей надежной металлической фурнитурой. Готовая тара покрывается защитным лаком или краской с антисептическими свойствами, которые предохраняют ее от короедов и других вредных насекомых.

Индивидуальная разработка конструкции упаковки начинается с изготовления чертежа тары по размерам заказчика. При ее производстве мы учитываем габариты груза, условия его хранения, транспортировки и другие параметры. В зависимости от них, мы подбираем вид древесины для производства тары, а также ГОСТ, по которому будет изготовлена тара и упаковка.

Деревянная упаковка отличного качества

Компания «Лентара» занимается разработкой конструкций и производством деревянной упаковки для государственных и частных компаний в Северо-Западном и Центральном федеральных округах РФ. Кроме того, мы оказываем услуги по упаковке нестандартных грузов. Мы предлагаем доступные цены и доставку упаковки по России. Используя наш многолетний опыт работы на рынке производства деревянной тары, мы готовы предложить нашим клиентам продукцию и услуги самого высокого качества.

lentara.ru

Изготовление деревянной тары под заказ

Деревянная тара не теряет своей популярности при хранении и транспортировке товаров. Это лучшее решение для доставки продуктов питания, хрупких предметов, оборудования, различных сборных грузов и не только. Компания «Тара21.ru» предлагает изготовление деревянной тары в широком ассортименте: на нашем сайте вы можете заказать ящики и поддоны всех размеров для продукции любого типа.

Особенности и преимущества изготовления

Деревянная тара – удобное и практичное решение для хранения и перевозки любой продукции, она отличается высокой прочностью, выдерживает большой вес, не создает никаких проблем с погрузкой и размещением в кузове грузовика. Мы изготавливаем тару из различных материалов древесного происхождения: это пиломатериалы различных пород, фанера, ДСП, оргалит и т. д.

В нашем каталоге представлена деревянная тара нескольких типов:

- Ящики любого размера в глухом и реечном исполнении. Это универсальный вариант долговечной тары для любой продукции, возможно изготовление по индивидуальным чертежам заказчика. Мы используем высококачественные материалы и надежные крепления, обеспечивающие долговечность упаковки.

- Поддоны (паллеты) для погрузки и транспортировки товаров. Размеры поддонов соответствуют международным стандартам, это упрощает провоз товара через границу.

- Нестандартная тара, изготовленная по чертежам заказчика. При необходимости наши сотрудники самостоятельно подготовят комплект чертежей.

Условия заказа продукции

Если вам нужна прочная и удобная для транспортировки деревянная упаковка, оформите заказ в нашей компании, и мы выполним его в сжатые сроки. «Тара21.ru» работает более 10 лет, компания является постоянным партнером десятков производителей и крупных поставщиков. Упаковку из дерева можно заказать в любом количестве, размеры и конфигурация определяются заказчиком. Оформите заказ и ознакомьтесь с условиями оплаты и доставки: каждому клиенту мы гарантируем выгодное сотрудничество.

tara21.ru

Изготовление деревянной упаковки | ООО Петротара

Несмотря на прогресс и всевозможные инновации, деревянная упаковка неизменно используется для хранения и перевозки грузов. Почему этот вид тары предпочтительнее других?

Назначение деревянной тары

Тара из дерева применяется для хранения товаров на складах и во время перевозок. Этот вид упаковки используется во многих отраслях народного хозяйства, как пищевых, так и производственных. В деревянной таре можно хранить и перевозить практически любую продукцию: продукты питания, промышленные изделия, запчасти…

К деревянной таре относятся: деревянные поддоны, ящики из фанеры, ящики из дерева и обрешётка грузов.

Этапы изготовления деревянной упаковки

Для её производства используются следующие материалы:

- Лесоматериалы хвойных лиственных пород дерева (3-4 сортов),

- Пиломатериалы хвойных пород 2-4 сортов,

- Пиломатериалы мягких лиственных пород,

- Пиломатериалы берёзы 2-3 сорта,

- Фанера,

- Твёрдые древесноволокнистые плиты (ДВП).

Процесс производства упаковки из дерева включает в себя следующие этапы:

- Подготовка материалов к распиловке.

- Выработка заготовок для производства тары.

- Сушка подготовленных заготовок.

- Машинная обработка заготовок

- Заделка дефектов.

- Сортировка тарных комплектов.

- Сборка упаковки, закрепление заготовок при помощи гвоздей (металлических вставок).

- Маркировка.

В зависимости от технологии производства деревянной упаковки последовательность данных этапов может меняться.

Преимущества деревянной тары

Широкое применение упаковочных материалов из дерева обусловлено рядом их преимуществ, таких как:

- Универсальность:

- возможность применения в любых сферах производства, можно подобрать размер;

- возможность подобрать упаковку (тару) для товаров любых размеров, при необходимости изготовив тару нестандартного размера;

- возможность применения в качестве упаковки для посылок (так как она эстетична и практична)

- Простота производства, возможность ремонта и лёгкость демонтажа.

- Прочность.

- Экологичность (при производстве применяются исключительно природные компоненты).

- Невысокая стоимость.

Недостатки деревянной упаковки

- Увеличение стоимости грузов, так как увеличивается его объём при упаковке.

- Низкая степень защиты от влаги.

petro-tara.ru