#114 Резцы по дереву из перьевого сверла

в Что, как, чем резать — статьи помечено самодельные резцы

Как сделать резцы по дереву из перьевого сверла

(На фото верхняя стамеска из подшипниковой стали из набора ХФ СССР, размещена специально для сравнения)

Если вы задумались об изготовление стамесок для резьбы по дереву своими руками, значит уже знаете, что сейчас трудно с хорошим металлом. Эти советы от Евгения Коротина для тех, кому купить настоящий импортный набор резцов тяжело из-за его стоимости.

Автор всегда делал инструмент сам, вы не поверите, но доже из штыковой лопаты. Причем последний работает много лет.

Данными резцами см. фото Евгений работает уже 5 лет. Не только по липе, но и по ели, сосне.

[gdwpm id=»1GI402M55ASLyELqA8R2h8E6yDbw2phSf»]

На этом фото изображены стамески из перовых свёрл по дереву с хвостовиком SDS+ (СПРАВА) для работы перфоратором или отбойным молотком SPARKY для крупных скульптур.

Про выбор сверл:

В продаже сейчас имеются перовые сверла от 6 мм. до 55 мм. получается — практически бери любое и делай резец. И у автора целый набор сделанный таким образом плюс пару косяков.

Изготовление стамесок из перовых свёрл по дереву:

Если вам нужны прямые резцы разной ширины, то достаточно только сточить у вот такого сверла центральный зуб и заточить.

Если же требуются полукруглые стамески, то надо будет ковать.

Нагреть для поковки можно в пламени газовой плиты с снятым рассекателем пламени, а затем придать нужную форму.

Про закалку резцов:

Стамески проходят закалку во время изготовления, и если есть опыт или знания из разных источников, то можно набрать 60-70 единиц. Более высокое число -будут колоться.

Сам Евгений делал так: Нагретую до золотисто-желтого цвета стамеску вытаскивал из огня, и когда цвет начинал переходит в алые тона опускал в отработанное масло до полного остывания.

Про инструмент для ковки

Вот фото самодельной матрицы которую Евгений применяет для изготовления стамесок из перовых свёрл. Сделана она из обрезка рельса.

Матрицу автору фрезеровали на заводе по его эскизам. Работа заняла полтора часа, была такая возможность.

Также для ковки нужен молоток с шаровидным бойком. Молоток Евгений сделал сам при помощи болгарки.

Именно этим инструментом сделаны стамески с фото которые мы приводили выше.

Многие задают вопросы, почему на стамесках отверстия — они остались от сверл, где служат для компенсации расширения при нагреве во время сверления. Сверла продаются с отверстиями, а на фото стамески у которых со сверл уже сточен центральный направляющий шип

Автор мастер-класса — Евгений Коротин

(Просмотров 2 779, в т. ч. 1 сегодня)

ч. 1 сегодня)

Похожие статьи:

Про клюкарзу для резьбы по дереву

Клюкарза для резьбы по дереву: назначение и виды

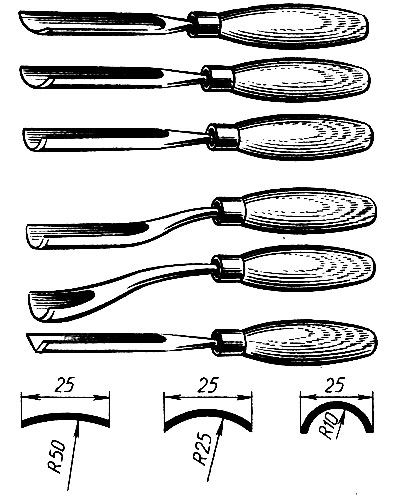

Для выборки сложных орнаментов, глубоких объемов, барельефов понадобятся различного размера клюкарзы – плоские полукруглые угловые стамески с укороченным или длинным изогнутым полотном и шейкой (рис. 6). Благодаря этому появляется возможность обрабатывать труднодоступные для обычных стамесок места. Например, прямая клюкарза применяется для зачистки фона в рельефной резьбе, когда работа обычной прямой стамеской неудобна. С учетом этого полотно с лезвием у такой клюкарзы делают очень коротким (до изгиба шейки).

Термин клюкарза периодически встречается в разговорах мастеров, работающих по дереву. Что же это за инструмент такой? Краткий ликбез для интересующихся.

Содержание:

- 1 Назначение

- 1.1 Особенности клинка и работы

- 1.2 Из истории термина

- 1.3 Разновидности

- 1.

4 Про изготовление

4 Про изготовление

Клюкарзы — это стамески с резким дугообразным изгибом, расположенным ближе к концу клинка. Они незаменимы главным образом в плоскорельефной резьбе — здесь их используют для удаления фона и создания разного рода углублений. Помимо этого клюкарзы применяют для выборки полостей при изготовлении посуды, а также для зачистки разного рода углублений в скульптурной резьбе.

Изгиб клюкарз увеличивает их возможности, маневренность, позволяя клюкарзе делать глубокие выемки и легко выходить из них, в отличие от прямой полукруглой стамески, которая упирается в стенку глубокой выемки. Клюкарзы предназначены для работы в труднодоступных местах. В отличие от прямых полукруглых стамесок, клюкарзы не могут делать длинные продольные выемки, а могут делать только короткие резы.

Наравне с классическими конструкциями существуют т.н. ступенчатые клюкарзы. Они имеют короткий клинок и ступенчатую шейку. Их используют для удаления фона и зачистки второго плана в плоскорельефной резьбе.

Клюкарзы сложны по форме и изготовлению, но значительно облегчают процесс труда и повышают качество работы, заменить их каким-либо другим инструментом не всегда возможно.

Особенности клинка и работы

В поперечном сечении большинство клюкарз имеет полукруглый профиль. Радиус и высота бортов определяют назначение инструмента. Реже встречаются плоские и уголковые клюкарзы. Ширина режущей кромки стандартных полукруглых клюкарз варьируется от 5 до 50 мм.

Начинающие резчики не сразу могут разобраться, как работать клюкарзами, поскольку привыкли резать прямыми стамесками. На самом деле в этом нет ничего сложного. Для того, чтобы срезать, ведущая рука (правая у правшей) управляет и толкает резец, удерживая за ручку, а большой палец (или другие пальцы) второй руки (соответственно левой) направляет и также толкает стамеску, находясь при этом в районе выгнутой части. При этом всегда важно контролировать положение пальцев, чтобы они случайно не оказались на пути у инструмента.

Из истории термина

Клюкарза – русский термин. Произошел от слова “клюка” – “крючок с прямым изгибом”. А сам термин – клюкарза – в словаре В. Даля, например, толкуют как “рещичий нож крючком”. Получается, что этому термину как минимум два-три века, поскольку Даль составлял свой словарь в середине XIX века, а до этого времени термин должен был войти в широкое употребление и свободно использоваться как минимум ремесленниками.

Также в речи мастеров очень редко проскакивает глагол “клюкарзить”, но его, на самом деле, не существует. Это частная придумка.

Разновидности

- Полукруглые клюкарзы. У инструментов “Татьянка” поперечный профиль лезвия (если смотреть на стамеску спереди) повторяет профиль прямых полукруглых стамесок с таким же номером.

Это позволяет продолжать рез, выполненный прямой полукруглой стамеской, в глубину и труднодоступные места, сохраняя его геометрическую форму. Таким образом, будет казаться, что элемент выполнен за один прием.

Это позволяет продолжать рез, выполненный прямой полукруглой стамеской, в глубину и труднодоступные места, сохраняя его геометрическую форму. Таким образом, будет казаться, что элемент выполнен за один прием. - Клюкарза-ласточка. Подобные клюкарзы существуют и в ассортименте фирмы Pfeil, однако их гораздо меньше, чем полукруглых клюкарз с “открытыми” краями лезвия, без “бортиков”. Такая форма тоже имеет свои преимущества и используется в других целях, например для убирания фона в труднодоступных местах. В классификации инструментов “Татьянка” такие клюкарзы называются “клюкарза-ласточка”.

- Обратные клюкарзы. Лезвие таких клюкарз выгнуто вверх, они предназначены для формирования изгибов, особенно для формирования поверхности и краев выгнутых частей рельефа.

- Скобчатые клюкарзы. Клюкарзы, поперечный профиль которых (профиль лезвия) выполнен в виде скобы, грубо говоря половины квадрата (прямое лезвие, боковинки лезвия практически под прямым углом).

Предназначены преимущественно для создания фона и горизонтальных плоскостей, в том числе с прямым краем (боковинки лезвия также затачиваются).

Предназначены преимущественно для создания фона и горизонтальных плоскостей, в том числе с прямым краем (боковинки лезвия также затачиваются). - Ступенчатые клюкарзы. По классификации, принятой для резцов “Татьянка”, к клюкарзам также относятся и ступенчатые стамески (так называемые “козьи ножки”). Но по классификации, например, для инструментов швейцарской фирмы Pfeil, это отдельная разновидность резцов, не относимая в разряд клюкарз (они выделяют стамески типа “собачка”, “собачья ножка” – Dog Leg chisel – и “дракон”).

- Косые клюкарзы. Это обозначение принято в классификации инструментов “Татьянка”. Так мы называем парные клюкарзы, скошенные под углом – левые и правые. Эти клюкарзы предназначены для выполнения резьбы в труднодоступных местах, в том числе для продолжения одного элемента под другой элемент с сохранением плоскости и глубины реза, выемки. Хоть они зачастую и являются подвидом другой стамески или клюкарзы (принадлежат к одному “семейству” – об этом мы расскажем в отдельной статье), мы выделяем их отдельно, чтобы упростить процесс обучения.

- Клюкарза-ложкорез. По классификации инструмента “Татьянка”, а также для удобства ложкорезы – стамески с крутым изгибом в половину окружности, предназначенные для изготовления углублений в ложках и срезающие не концом полотна, как обычные стамески, а краем (по аналогии ножа), относятся к клюкарзам. Но многие мастера относят их к ножам или вовсе выделяют такие резцы в отдельную группу.

Про изготовление

Клюкарзу можно изготовить и самому. Для этого нужно нагреть круглый стержень углеродистой стали до состояния отжига, изогнуть его конец в горячем состоянии по форме клюкарзы и также в горячем виде расплющить (расширить) его, затем заточить и закалить, как обычные стамески. Кстати, удобно в горячем виде изогнуть и самую что ни на есть обычную прямую стамеску, а потом ее закалить.

Таким же образом можно изготовить и полукруглую клюкарзу. Ковку полукруглого полотна в горячем состоянии лучше делать на наковальне. Полукруглая клюкарза удобна для выборки древесины, для зачистки резьбы в углублениях и лакунах.

Ковку полукруглого полотна в горячем состоянии лучше делать на наковальне. Полукруглая клюкарза удобна для выборки древесины, для зачистки резьбы в углублениях и лакунах.

Метки: Клюкарза, По дереву

Изготовление стамески для резьбы по дереву своими руками. Как сделать простые инструменты для резьбы по дереву своими руками Изготовить резак по дереву

Резьба по дереву требует не только навыков, но и специальных инструментов. Некоторые из них всем хорошо известны, но есть и специфические, которые используются исключительно для этого вида народного творчества. Попробуем разобраться и представить вам основные виды инструментов, которые вам понадобятся, если вы хотите попробовать свои силы в резьбе по дереву.

Как отмечают сами мастера, четкой и единой классификации инструментов не существует. Более того, в разных описаниях встречаются разные названия одного и того же типа инструмента.

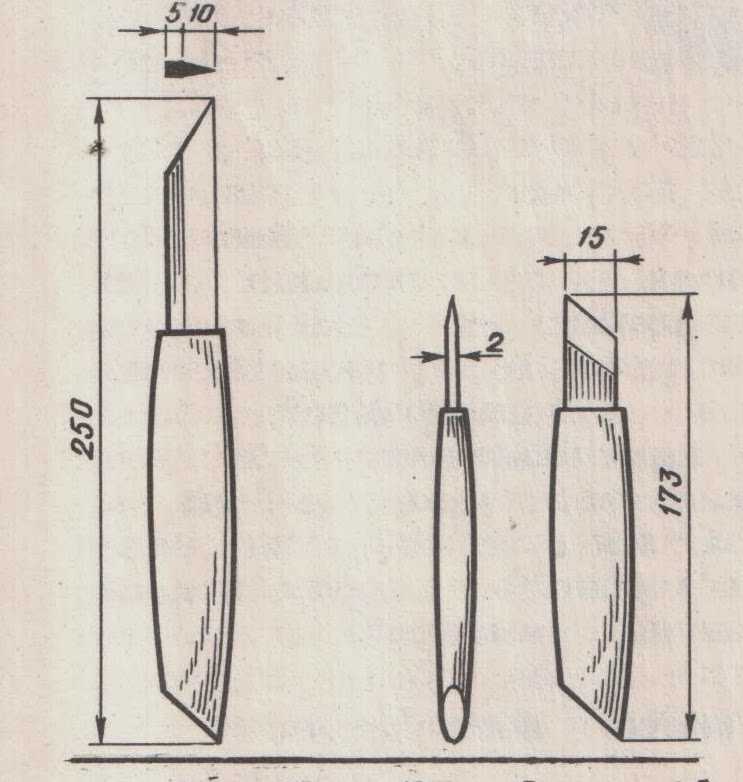

Ножи

Основным видом инструмента, который активно используется при резьбе по дереву, является нож. Однако существует несколько их видов, которые заметно отличаются как по назначению, так и по внешнему виду.

Однако существует несколько их видов, которые заметно отличаются как по назначению, так и по внешнему виду.

Имеют лезвие со скошенной кромкой и углом резания до 60 градусов. Косяки используются в процессе плоскорельефной резьбы для резки прямых длинных линий. Косяки также можно использовать для обработки боковых стенок существующих канавок и для фальцовки контура.

Ножи-резаки. Их еще называют резаками или просто ножами. Все они имеют угол резания 35 градусов, но форма и размер могут различаться. Такие ножи резчики считают основным инструментом, у каждого мастера есть свой любимый нож, которым он может стабильно пользоваться долгие годы.

Выделить также Богородские ножи и татьянка. Название происходит от села Богородское, известного своими одноименными деревянными игрушками. Богородские ножи могут иметь разный размер лезвия, который варьируется в зависимости от тонкости работы. Татьянка – это просто разновидность богородского ножа с более длинной рукоятью, что обеспечивает максимальную передачу усилий мастера на режущее лезвие. Используется для силовой резьбы.

Используется для силовой резьбы.

Для начинающих любителей резьбы по дереву, по мнению специалистов, подойдет готовый набор ножей. Вам стоит попробовать свои силы, собственно, прикинуть, каким ножом вам будет удобнее работать, поэтому такой комплект на первом этапе – лучший выбор.

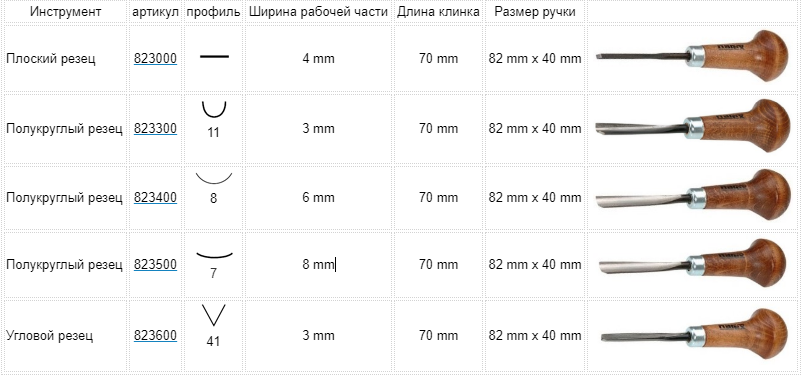

Стамески

В резьбе по дереву также активно используются различные стамески, которых также существует множество видов.

Они плоские и легко узнаваемы. Используется в процессе выравнивания плоских поверхностей и для очистки.

Стамески полукруглые. Они бывают разных размеров, от больших до крошечных. Полукруглая стамеска может менять как радиус изгиба, так и высоту. Полукруглые стамески используются для классической объемной резьбы, но могут применяться и при плоскорельефной резьбе.

Серазик. Если полукруглая стамеска имеет высоту, значительно превышающую радиус изгиба, ее принято называть церазиком.

Стамески-косяки. Используется для геометрической резьбы, срез полотна от 45 до 70 градусов.

Зубила для клюквы , это клюква. Это еще один тип полукруглой стамески с изогнутым лезвием. Ширина полотна от двух миллиметров, а изгибы в ту или иную сторону составляют 120 градусов. Клюкву используют для углубления фона, вырезания фигурных поверхностей, обработки выпуклостей.

Угловые стамески. Широко используется для создания узких канавок и линий в древесине. Их еще называют гейсмус или эйсмус. Лучшим углом изгиба мастера называют 45 градусов.

Ложки

Как следует из названия, этот инструмент используется для резки деревянных ложек и другой посуды, но также может использоваться там, где необходимо вырезать круглое или полукруглое отверстие в древесине. Ложки могут быть разными, есть два основных типа — с изогнутым лезвием и круглые. Мастера считают, что лучшая ложка — это просто заточенное кольцо, к которому приварен металлический стержень с ручкой.

Стихель

Отличаются от стамесок грибовидной ручкой, с ней удобнее работать, когда нужно с силой прорезать тонкую леску. Для граверов по дереву угол изгиба всегда составляет 15 градусов. Обратите внимание, что одни и те же инструменты для резьбы по металлу и кости выглядят совершенно по-разному. Штихели используются в разных видах резьбы и для разных целей.

Вспомогательные инструменты, используемые мастерами-резчиками, включают нихромовую проволоку и шаблон. Нихромовая проволока нужна для выжигания, если ее сильно нагреть, она легко прожигает тонкие линии, вырезает мельчайшие узоры и детали. Шаблон знаком всем рисовальщикам, это удобный и простой способ наметить рисунок на дереве для дальнейшей резьбы.

Подчеркнем, что настоящие профессионалы, много лет занимающиеся резьбой по дереву, обычно не пользуются готовыми наборами инструментов. Мастера выбирают каждый инструмент под себя, зачастую они сами изготавливают его под тот или иной вид работ. А вот для новичков, как мы уже писали, лучшим вариантом будет покупной набор. Тогда, уже в процессе работы, мы уверены, что вы прекрасно разберетесь, что к чему, и сможете создать свой собственный набор для вырезания деревянных шедевров.

А вот для новичков, как мы уже писали, лучшим вариантом будет покупной набор. Тогда, уже в процессе работы, мы уверены, что вы прекрасно разберетесь, что к чему, и сможете создать свой собственный набор для вырезания деревянных шедевров.

Давно избитая тема, изготовление мини резцов из саморезов. Но опять же, может кому понадобится.

Стамеску можно сделать за 30 минут.

Для информации используется сталь в саморезах 10, 10 кп 20, 20 кп про эти стали можно узнать в грейдере стали (погуглите в помощь) Закалена в воде (можно в соленой воде) примерно до 55-63 единиц HRc.

Описание процесса смотрите на каждой фотографии.

Саморез можно сделать на газовой плите или с помощью газовой горелки. Стоимость такой фрезы будет стоить около 2-5 рублей (саморез — около 2 р)

Берем самый большой саморез, он около 3,8 мм в сечении и отрезаем шляпа.

Нагреваем и расплющиваем молотком на какой нибудь железяке.

Чтобы сделать полукруглый профиль, нужно взять уголок как на фото, он может быть разного размера, профиль будет разный. В углу внутренняя часть закруглена.

Полукруглую фрезу лучше формировать молотком с закругленным носиком.

Получается примерно так.

Чем шире сплющивание, тем шире будет фреза, но тем тоньше будет режущая кромка.

С формой можно работать как душе угодно и фантазии, лишь бы металла хватило. Обработайте внутреннюю часть наждачной бумагой разной зернистости от 100 до 1000

Клюкву можно сделать с помощью 2 плоскогубцев (плоскогубцев). Нужно нагреть и пока металл горячий, делаем ту форму, которая нам нужна. Но не забудьте сделать полукруглый профиль.

С помощью точилки придаем форму и делаем режущую кромку, если нет точилки то можно сделать напильником или надфилем. И точим на камне до рабочего состояния, закаливаем в воде.

Одна из самых актуальных тем для любого резчика — где взять хороший инструмент для деревообработки? Качественные хорошо заточенные фрезы по дереву могут выручить даже неопытного мастера. Срезы получаются ровными, чистыми, а работать с таким инструментом намного проще! Перепробовав разные варианты исходного материала для изготовления инструментов для деревообработки, от скальпелей до бритв, остановился на резцах по металлу.

Они достаточно хрупкие и прочные одновременно. Углеродистая сталь позволяет долгое время сохранять острие лезвия острым, оно не затупляется даже на твердой древесине.

Итак, сначала вырезаем фрезу на резце по металлу по заранее нанесенному чертежу будущего фрезы:

В нашем случае это небольшой нож-резак, который является основным инструментом резца:

Наличие такого обилия искр при резке свидетельствует о том, что сталь хорошая, углеродистая, а значит пригодна для резьбы по дереву:

Получается такая заготовка:

Желательно что та часть, которая будет в рукояти, больше лезвия. Это для прочности.

Это для прочности.

Затачиваем лезвие ножа, постоянно обмакивая его в холодную воду, чтобы он не перегревался:

Теперь нужно сделать рукоять для ножа. Для этого берем рейки из прочного дерева. В одной части рисуем контур ножа, в другой как накладку:

Вырезаем в дереве углубление по форме ножа, чтобы он утонул заподлицо, промазываем обе части клеем ПВА:

Вклеиваем нож в тиски. На склеивание уходит 12 часов:

После склейки шлифуем рукоять, а нож на болгарке доводим до нужной остроты.

По такому принципу можно сделать нож своими руками.

Кстати, из сверл по металлу получаются отличные стамески по дереву:

И полукруглые стамески из пробойников:

Нож — косяк можно сделать из скоростной пилы:

Вот еще резцы по деревуСделал своими руками из резака по металлу:

Основные инструменты любого резчика по дереву лопаточные ножи:

Нужны разных размеров и с разным углом наклона.

Для ножей по дереву используются все зоны (лезвие, носок и пятка). Основные требования к ножам: 1) они должны хорошо подходить к руке мастера, 2) должны быть изготовлены из хорошей углеродистой стали с хорошей заточкой. Нож-косяк для резьбы по дереву можно сделать своими руками ()

Помимо косяков для фигурной резьбы по дереву, также используются Ножи вспомогательные :

Бывают разных размеров и форм, одни нужны для грубой резки, другие для прорезания мелких деталей.

Для геометрической резьбы по дереву, различные стамески . Они полукруглые с разной степенью выпуклости.

Также с прямым вырезом.

И треугольного сечения

Полукруглые стамески иногда изготавливают со скошенной под углом 45 градусов режущей кромкой.

Часто используются фрезы клюква . Это те же полукруглые стамески с загнутым у режущего конца лезвием.

Сегодняшнее видео посвящено изготовлению самодельного резца по дереву или стамески из подшипниковой стали. Будут показаны общие принципы, на основе которых можно сделать другие инструменты. Стамески и резцы по дереву – удовольствие недешевое, поэтому с помощью подшипников можно выгодно изготовить тот инструмент, который вам нужен.

Будут показаны общие принципы, на основе которых можно сделать другие инструменты. Стамески и резцы по дереву – удовольствие недешевое, поэтому с помощью подшипников можно выгодно изготовить тот инструмент, который вам нужен.

В качестве донора использовался немецкий подшипник, наружный диаметр 22 мм. Подшипник не ходовой, работал долго, за 30 лет износа и люфта не было. Здесь можно точно сказать, что подшипник очень хороший и качественный. Первое, что мы сделаем, это разберем сепаратор, удалим шарики и нам понадобится только внешняя обойма. Из этого зажима можно получить заготовку длиной 65 миллиметров. Этого хватит на режущую часть и останется немного для того, чтобы вставить деревянную ручку.

Заготовка готова, теперь будем ее выпрямлять. Но после того, как он остынет, его можно отделить обычным молотком. Длина оказалась 63 миллиметра, вполне достаточно. Полностью выпрямлять не нужно. В нем уже есть небольшая канавка для шариков, ее нужно увеличить дрелью. Будут использоваться алмазные стоматологические диски. Это диски с алмазным покрытием.

Это диски с алмазным покрытием.

Получилась полукруглая внутренняя поверхность для нашего будущего резца, на полную длину делать не надо. Теперь нужно сделать полукруглую внешнюю поверхность. Делать это следует точилкой по небольшому камню. Теперь можно не беспокоиться о перегреве, ведь нам еще предстоит закалить. Теперь небольшая доводка мелкозернистым абразивным диском. Самое главное хорошо обработать внутреннюю часть и можно приступать к закалке.

Закалка подшипниковой стали

Далее о том, как закалить металл для. Для того чтобы закалить подшипниковую сталь, которую мы решили использовать для самодельной фрезы, нужно нагреть ее до температуры 830 – 860 градусов и охладить в масле. Температура будет определяться цветом горящего металла. Он должен быть ярко-красным. В Интернете вы можете найти металлические цвета тепла. Для нормальной закалки нужно нагреть только лицевую часть примерно на 10 миллиметров. Если нагреть его равномерно по всей длине заготовки, то он просто лопнет. Также следует учитывать, что пока вы везете металл к маслу, оно успевает немного остыть. Поэтому желательно сначала слегка перегреть, довести до масла, а когда металл получит нужный цвет, окунуть в него. Заготовка закаливается, делается это очень легко.

Также следует учитывать, что пока вы везете металл к маслу, оно успевает немного остыть. Поэтому желательно сначала слегка перегреть, довести до масла, а когда металл получит нужный цвет, окунуть в него. Заготовка закаливается, делается это очень легко.

Теперь ради любопытства проверим на твердость. Для этого воспользуемся напильником для заточки цепи. Это очень хороший жесткий файл. Давайте попробуем то, что у нас есть на переднем крае. Напильник эту сталь не берет. Если брать хвостовик, то напильник прекрасный материал.

Выпуск металлической заготовки

Несмотря на то, что заготовка для будущего резца по дереву закалена, она еще не закончена. Резак очень крепкий, но очень хрупкий. Если работать такой фрезой, то она обязательно сломается. В обязательном порядке производится отпуск, позволяющий снизить хрупкость без снижения твердости. Отпуск производится при температуре 150-160 градусов. В этом есть небольшая трудность, заключающаяся в том, что цвета тускнеть, например, при нагревании начинают со 180 до 200 — 220 градусов. Это уже такая температура, что мы покрываем сталь и она немного закаляется. Он теряет свои механические свойства, степени твердости.

Это уже такая температура, что мы покрываем сталь и она немного закаляется. Он теряет свои механические свойства, степени твердости.

Как понять эти 150 градусов? Нам понадобится кусок полипропилена, который начинает плавиться примерно при 140 градусах и начинает плавиться при 160 градусах. Используйте для отпуска обычный утюг, мы изготовим его в течение 2-х часов.

С помощью зажима фиксируем утюг в вертикальном положении и включаем в розетку. Мы будем добавлять температуру до тех пор, пока полипропилен не начнет оседать и оставлять небольшие следы на подошве. Это примерно соответствует температуре 150 градусов.

Привет всем любителям домашнего творчества, каждому специалисту хорошо известно, что большую роль в работе играет инструмент, а именно его надежность и качество сборки. Размышляя над этой темой, возникают мысли сделать идеальный подручный инструмент своими руками, в данном случае это резцы по дереву, а вырезание узоров с их помощью довольно увлекательное занятие, что не может не радовать. Главное при создании резцов быть аккуратнее, так как работать придется с острыми предметами, а именно с режущей частью. Идея автора сделать резцы по дереву своими руками сопровождалась тем, что такого инструмента не было поблизости, да и в местных магазинах тоже.

Главное при создании резцов быть аккуратнее, так как работать придется с острыми предметами, а именно с режущей частью. Идея автора сделать резцы по дереву своими руками сопровождалась тем, что такого инструмента не было поблизости, да и в местных магазинах тоже.

Свойства, которыми должен обладать хороший нож для резьбы по дереву, следующие:

Высококачественная сталь, которая увеличивает срок службы ножей и надолго сохраняет остроту.

Эргономичные (удобные) ручки.

Относительная простота изготовления.

Надежность.

Для создания этой самоделки не потребуются никакие труднодоступные материалы, их здесь быть не должно, так как заранее было спланировано, чтобы все детали были легко доступны большинству плотников и любителей деревообработки.

Необходимые материалы и инструменты:

* Ленточные пилы изготовлены из прочной стали, что на практике подтверждает их длительное сохранение заточки.

* Остатки дубовых досок, оставшиеся от прошлых работ, так как дуб сам по себе прочный, красивый и по-своему технологичный.

Из инструментов вам понадобится:

* Электрическая точилка.

* Ленточная шлифовальная машина с зернистостью около 40, а также наждачная бумага (зернистость 80, а для финишной обработки — 240, 800 и 1000).

* Ножовка.

* Средства защиты органов дыхания — респиратор (марлевая маска).

* Клей столярный.

Вот и все детали с необходимыми инструментами готовы, теперь приступим к поэтапной сборке.

Шаг первый.

Первым делом нужно сделать лезвие. Из кусков пильного полотна длиной около 8 см автор выточил металлические заготовки лезвий нужной формы, а для заготовок снабдил хвостовиками, длина их была около 4,5-5 см, эти размеры гарантируют достаточную прочность для крепления лезвия к справиться.

Для большей надежности фиксации (защиты от расшатывания и выпадения ножа из рукоятки) по бокам хвостовика сделал полукруглые вырезы.

В поперечном сечении лезвие ножа имеет клиновое сужение, угол которого колеблется от 10 до 15 градусов от обуха до режущей кромки, являющейся спуском лезвия. Ну а режущей кромке придается такая форма с небольшой фаской, т.е. большим сужением, а значит и углом уже в 25-30 градусов у острия клинка.

Ну а режущей кромке придается такая форма с небольшой фаской, т.е. большим сужением, а значит и углом уже в 25-30 градусов у острия клинка.

Большую фаску на ножах необходимо делать еще до того момента, когда хвостовик не вклеен в рукоять. Форму фаски необходимо придать с обеих сторон, при этом соблюдая определенный угол, шлифовка металла должна происходить симметрично. Из материаловедения известно, что при интенсивном точении металл нагревается, что вызывает его отпуск, а это приводит к тому, что металл становится мягче и теряет способность сохранять заточку. Чтобы этого не произошло, обрабатываемую заготовку необходимо периодически охлаждать в воде, избегая тем самым перегрева. Удобнее всего, когда рядом находится емкость с холодной водой и опускать заготовку не составляет труда. Чтобы окончательно сформировать лезвие, а также его заточить и отполировать, необходимо установить рукоятку, которая собственно и будет следующей.

Шаг второй.

После долгой работы с металлом приступаем к изготовлению рукояти, для этого хорошо подошли дубовые бруски, размеры которых в сечении 12 на 22 мм, а длина чуть больше 120 мм. Эти бруски подбирались так, чтобы склеиваемые поверхности были ровными. Для упрощения работы делаем выборку гнезда для хвостовика в одной из половинок будущей ручки.

Сначала хвостовик обрабатывается болгаркой по краям, чтобы избавиться от заусенцев. Затем, прикрепив черенок к подготовленному бруску, обводим его карандашом. С помощью стамески выбираем гнездо на глубину, равную толщине заготовки, периодически собирая конструкцию в сборе насухо для проверки прилегания брусков друг к другу. При недостаточной глубине гнезда ручка либо не склеится, либо при некачественном соединении просто расколется при использовании. Также слишком глубокая втулка приведет к тому, что лезвие будет ходить из стороны в сторону, что приведет к нежелательным последствиям, а именно к растрескиванию рукояти или деформации хвостовика. Поэтому при подборе гнезда для хвостовика проявляйте максимальную аккуратность.

Поэтому при подборе гнезда для хвостовика проявляйте максимальную аккуратность.

После того, как вы убедились при «сухой» контрольной сборке в плотном прилегании всех деталей, в данном случае хвостовика, а также в отсутствии зазоров между брусками-половинками рукояти, можно приступать к склейке. Наносим столярный лей на поверхность бруска и в гнездо под хвостовик, так как при ручном подборе гнезда добиться точности по глубине нереально, то на всякий случай лучше залить его клеем, после чего хвостовик высыхает из-за своей твердости, в случае неточности. Клей необходимо также нанести на соседнюю часть ручки, но меньшим слоем.

Шаг третий.

Затем соединяем детали (нужно максимально точно соединить концы брусков, расположенных ближе к лезвию), и стягиваем их струбцинами. Удалите излишки клея влажной тканью и оставьте на 12 часов до полного высыхания.

Шаг четвертый.

Теперь мы придадим рукоятке форму, подходящую для режущего инструмента, обычно с небольшим изгибом сзади, чтобы упереть большой палец.

Но без особенностей этих ручек не обойтись, они отличаются тем, что

их задняя часть шире и более закругленная, чем та, что ближе к лезвию, из-за этого все заготовки для ручек в Первая ступень обработки больше похожа на усеченную вытянутую пирамиду, а также имеется углубление для указательного пальца.

После склеивания заготовки ножовкой отпиливается задняя часть, до размера 12 см.

Затем шлифуем торцы ручек ленточной шлифовальной машиной, не забываем пользоваться средствами индивидуальной защиты — очками и респиратором, так как дубовая пыль может вызвать аллергию.

Шлифовка проводится сначала с зернистостью 40, а затем в порядке возрастания до получения гладкой заготовки.

Покрыта нитролаком.

Шаг четвертый.

Дорабатываем режущую часть, нужна небольшая фаска, угол заточки которой у этих ножей примерно 25-30°. Для формирования небольшого скоса автор использует наждачную бумагу разной зернистости, постепенно увеличивая зернистость, начиная с 240, переходя к 800, а затем и к 1000, в итоге все шлифуется на кожаном ремне, зажатом на бруске. Если заточка прошла успешно, то древесину следует резать как вдоль, так и поперек волокон без особых усилий, при этом поверхность реза должна быть ровной и блестящей, так называемый «масляный» рез.

По этому шаблону изготовлено несколько ножей, в целом они достаточно надежны и просты в обращении, что для непрофессионала очень даже прилично.

Изготовление ручек для стамесок

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Вам не обязательно иметь токарный станок, чтобы изготовить сменные ручки, которые будут ощущаться как продолжение вашей руки.

стр. 84-88

Из номера №126 за февраль 2002 г.

Купить номер

Несколько месяцев назад мне пришлось столкнуться с неприятной правдой о моих стамесках. Подаренный мне много лет назад моим отцом, в моем верном старом наборе стамесок со скошенной кромкой Marples закончилась сталь. Отшлифовали и заточили до заглушек, их пришлось заменить.

Небольшое исследование рынка долот показало удивительно большой выбор. Важным соображением, как мне казалось, была производительность — какие лезвия возьмут самую острую кромку и удержат ее дольше всего. Но когда я прошерстил стопку обзоров (не будучи экспертом по инструментальной стали, я полагался на тесты и опыт других) и сузил поле, я обнаружил, что упустил из виду второй важный момент: рукоятки.

Неважно, насколько прекрасна режущая кромка, если инструмент ощущается в руке как дубинка, от него мало пользы. У некоторых наиболее эффективных стамесок были неуклюжие ручки, в то время как ручки, которые мне нравились больше всего, были прикреплены к стамескам, которые не были оценены так высоко.

Чем больше я об этом думал, тем более неудачным был этот компромисс. Когда-то было обычной практикой продавать стамески без ручки. Ремесленники покупали лезвие долота, затем покупали или делали рукоятку. Это логично — и если бы они сделали свою собственную ручку, это было бы дешевле. Сегодня немногие торговцы инструментами продают стамески без ручки. Но вы все равно можете получить лучшее из обоих миров. Не обращайте внимания на ручку и покупайте инструмент из-за его стали, соотношения цены и качества или чего-то еще, что вам нравится. Затем отрежьте и замените неисправную ручку.

Ручку стамески на токарном станке можно выточить за несколько минут. Если у вас нет токарного станка, вы можете сделать его с помощью складного ножа, спиц, рубанка или стамески почти так же быстро. Звучит просто. И по большей части так оно и есть. Большинство слесарных стамесок прикрепляются к рукоятке хвостовиком, как показано на рисунке. Единственная реальная трудность в обращении с долотом связана с проделыванием в рукоятке направляющего отверстия для хвостовика. Отверстие должно быть такого размера, чтобы обеспечить плотное прилегание без расщепления рукоятки. И он должен выровнять ручку и лезвие на одной оси. Итак, прежде чем отрезать рукоятки ваших любимых стамесок для замены, потренируйтесь с аналогичной, но менее ценной стамеской (или двумя).

Если у вас нет токарного станка, вы можете сделать его с помощью складного ножа, спиц, рубанка или стамески почти так же быстро. Звучит просто. И по большей части так оно и есть. Большинство слесарных стамесок прикрепляются к рукоятке хвостовиком, как показано на рисунке. Единственная реальная трудность в обращении с долотом связана с проделыванием в рукоятке направляющего отверстия для хвостовика. Отверстие должно быть такого размера, чтобы обеспечить плотное прилегание без расщепления рукоятки. И он должен выровнять ручку и лезвие на одной оси. Итак, прежде чем отрезать рукоятки ваших любимых стамесок для замены, потренируйтесь с аналогичной, но менее ценной стамеской (или двумя).

Прочь старую

Прежде чем поставить новую ручку, нужно избавиться от старой. Сначала отметьте предполагаемую длину хвостовика на ручке — 2″ или около того должно хватить — затем отрежьте верхнюю часть рукоятки над этой точкой. Ручки из композита и дерева я вырезал ножовкой. Если я неправильно рассчитал длину хвостовика, я не испорчу зубья своей прекрасной пилы.

Отпилите верх старой ручки ножовкой – вы не повредите зубья пилы, если случайно заденете хвостовик.

Если вы снимаете деревянную рукоятку и хотите повторно использовать наконечник, затем сделайте несколько пропилов прямо над наконечником до хвостовика. Затем отделите оставшуюся часть ручки, используя другое долото в качестве клина. Теперь вы можете снять наконечник с хвостовика с помощью молотка и зубила. Или вам, возможно, придется просверлить часть дерева внутри наконечника, чтобы ослабить его. Если вы не хотите оставлять наконечник, просто отрежьте ножовкой его длину и оторвите от хвостовика.

Сделав надрезы в верхней части втулки до хвостовика, отрежьте от хвостовика деревянную рукоятку.

Процесс аналогичен для композитной рукоятки, которая отливается вокруг хвостовика. Используя ножовку, я отрезал конец ручки. Затем я делаю продольные надрезы до хвостовика, чтобы разделить оставшуюся часть рукояти на четыре части, что облегчает расщепление.

Чтобы снять составную рукоятку, распилите вдоль хвостовика в трех или четырех местах, затем отделите остатки рукоятки от хвостовика.

Типы хвостовиков

Хвостовик моих старых стамесок четырехгранный и сужается к концу. Некоторые из них неправильной формы и имеют следы ковки. Они установлены в рукоятке в ступенчатом направляющем отверстии, как показано на рисунках на следующих страницах.

Хвостовик некоторых моих новых стамесок литой, а не кованый. Те, что для деревянных ручек, граненые с четырех сторон, но не конусообразные. Они сидят в одном пилотном отверстии. Углы конических и граненых хвостовиков впиваются в древесину, обеспечивая плотную посадку, устойчивую к крутящему моменту.

Лезвие стамески в центре имеет кованый четырехгранный конический хвостовик. Остальные лезвия имеют литые хвостовики. Левая, для составной рукояти, цилиндрическая, с небольшими «плавниками» по длине. Правое лезвие для деревянной рукояти имеет четыре грани, но не имеет конусности.

Хвостовик для моих долот с композитной ручкой имеет цилиндрическую форму с небольшими выступающими «ребрами» по всей длине, чтобы закрепить их в композитном материале, сформированном вокруг них. Вставленные в деревянную рукоятку, просверленную до того же диаметра, что и хвостовик (или немного меньше), ребер может быть достаточно, чтобы обеспечить плотную посадку, особенно для легкого долота. Я отшлифовал фаски на хвостовике и соответствующим образом подогнал направляющее отверстие, чтобы быть в безопасности.

Вставленные в деревянную рукоятку, просверленную до того же диаметра, что и хвостовик (или немного меньше), ребер может быть достаточно, чтобы обеспечить плотную посадку, особенно для легкого долота. Я отшлифовал фаски на хвостовике и соответствующим образом подогнал направляющее отверстие, чтобы быть в безопасности.

Отшлифуйте плоские грани на круглом литом хвостовике для композитной рукоятки, чтобы обеспечить плотное прилегание к новой деревянной рукоятке.

Чтобы края хвостовика врезались в древесину, направляющее отверстие должно быть меньше хвостовика. Для конического хвостовика квадратного сечения большее из ступенчатых направляющих отверстий может иметь тот же диаметр, что и диагональ хвостовика, измеренная примерно на одной четверти длины хвостовика от валика. (Больстер — это расширенная часть между узкой шейкой стамески и хвостовиком; она прилегает к концу рукоятки.) Отмерьте меньшее отверстие примерно на три четверти длины хвостовика от валика. Для неконусного граненого хвостовика сделайте одно направляющее отверстие меньшего диаметра, чем размер диагонали хвостовика. Разница в размере отверстия и хвостовика может быть больше в более мягкой древесине, чем в твердой древесине, которая менее податлива и легче расщепляется.

Разница в размере отверстия и хвостовика может быть больше в более мягкой древесине, чем в твердой древесине, которая менее податлива и легче расщепляется.

Наконечники

Эти короткие цилиндры из латуни или меди крепятся к рукоятке чуть выше валика долота. Больстер и наконечник работают вместе, чтобы предотвратить раскол рукоятки, когда долото приводится в движение молотком. Стамески и стамески, используемые только с ручным давлением, не нуждаются в наконечниках. Но у большинства стамесок есть наконечники, даже если они предназначены для тонкой обработки; некоторые инструменты для резьбы не делают. Для многих стамесок наибольший риск расщепления рукоятки возникает при установке рукоятки, поэтому наконечник является хорошей мерой предосторожности, независимо от предполагаемого использования инструмента. Долота и долота, подвергающиеся сильным ударам, часто снабжены металлическим обручем в верхней части долота, чтобы предотвратить расщепление на этом конце.

Размер хвостовика и валика в значительной степени определяют размер наконечника. Если вы заменяете деревянную ручку, вы можете использовать наконечник повторно или использовать тот же размер. Если вы хотите установить наконечник меньшего размера или заменяете композитную рукоятку, убедитесь, что внутри наконечника достаточно древесины для размещения хвостовика. Как правило, диаметр наконечника должен быть не меньше диаметра валика долота.

Если вы не используете наконечник повторно, вы можете сделать его самостоятельно из медных трубок, которые продаются в хозяйственных магазинах. Или вы можете купить латунные наконечники по несколько центов за штуку в Lee Valley Tools. Они имеют более широкий диапазон диаметров, чем медные трубы. Вам нужно установить ручку на обойму, поэтому всегда имейте обойму, которую вы собираетесь использовать, прежде чем делать ручку. Некоторые долота снабжены кожаными шайбами, которые надеваются на хвостовик и садятся между валиком и концом рукоятки. Я думаю, что они каким-то образом предназначены для смягчения ударов молотком, но не могу сказать, что чувствую разницу в использовании. Они мне все равно нравятся, поэтому я вырезал их из куска сапожной подошвы и надел.

Я думаю, что они каким-то образом предназначены для смягчения ударов молотком, но не могу сказать, что чувствую разницу в использовании. Они мне все равно нравятся, поэтому я вырезал их из куска сапожной подошвы и надел.

Изготовление ручки

Это самое интересное. Вы можете сделать любую ручку, которую только можете себе представить. Точить ручки на токарном станке легко и быстро — вы можете сделать и выбросить полдюжины, прежде чем найдете ту, которая вам нужна, и все равно это будет сделано за час. Формование ручек с помощью складного ножа, спиц, рубанка или стамески занимает больше времени, но позволяет получить формы ручек — например, граненые или сплющенные, — которые невозможно получить на токарном станке. И вы можете комбинировать токарную обработку и ручную обработку. Если вы хотите переделать стамеску, но не хотите делать рукоятку, вы можете купить классическую самшитовую выкройку нескольких размеров в Lee Valley.

На токарном станке можно быстро и легко изготовить ручки самых разных форм.

Промышленные ручки обычно изготавливаются из ясеня, бука или самшита. Но подойдет любая достаточно твердая древесина. Я с нетерпением жду возможности сделать несколько ручек из осейдж апельсина, уроженца Небраски, с плотной зернистостью, прекрасного оранжевого цвета и твердой, как гвоздь. Поставщики дров являются отличными источниками ясеня, клена, березы и других местных пород дерева, из которых получаются прекрасные ручки. Если вы сможете отделить заготовки рукояти от бревна, вы убедитесь, что волокна будут идти параллельно длине рукоятки, что является самой прочной ориентацией.

На токарном станке

Токарная обработка — самый простой способ сделать ручку. Какую бы форму вы ни выбрали, важно, чтобы наконечник плотно прилегал к одному концу. Это не должно быть принудительной посадкой, но и не должно греметь по дереву.

Большим преимуществом токарного станка является расточка направляющего отверстия для хвостовика. Я устанавливаю патрон и биту на переднюю бабку и вставляю рукоятку в биту, поворачивая колесо задней бабки в мертвой точке. Это просверливает отверстие прямо на оси ручки, гарантируя, что лезвие долота и ручка будут правильно выровнены.

Это просверливает отверстие прямо на оси ручки, гарантируя, что лезвие долота и ручка будут правильно выровнены.

Используйте слесарные насадки – конусообразная головка обеспечивает более аккуратный и легкий вход, чем шлифовальная головка или другая прямозубая насадка. Завершите форму ручки (и, если хотите, протрите вращающуюся ручку тканью), прежде чем просверливать отверстие.

Просверлите направляющее отверстие хвостовика на токарном станке с помощью слесарного сверла, установленного в патроне на передней бабке. Вставьте рукоятку во вращающуюся насадку с подающим колесом на задней бабке.

Сборка

Чтобы соединить долото и рукоятку, наденьте обойму на конец рукоятки долота, добавьте кожаную шайбу, если она вам нужна, и вставьте хвостовик в направляющее отверстие. Можно закрепить стамеску в тисках и загнать ручку. Я предпочитаю переворачивать долото и рукоятку и стучать концом рукоятки по столу станка или другому тяжелому железному предмету. Сделано таким образом, собственный вес лезвия прижимает хвостовик к рукоятке, и мне не нужно беспокоиться о том, что лезвие соскользнет в тиски. Это займет некоторое время, но если вы сильно недооценили размер направляющего отверстия, больстер в конечном итоге будет плотно прилегать к концу рукоятки. Даже если отверстие немного тугое, трещины обычно удерживаются наконечником.

Это займет некоторое время, но если вы сильно недооценили размер направляющего отверстия, больстер в конечном итоге будет плотно прилегать к концу рукоятки. Даже если отверстие немного тугое, трещины обычно удерживаются наконечником.

Вставьте хвостовик в рукоятку, несколько раз ударив концом рукоятки о железную пластину или стол станка.

Ручная обработка рукоятки

Если у вас нет токарного станка или вам нужна граненая рукоятка, ее легко придать форму вручную. Сложность заключается в том, чтобы просверлить пилотное отверстие в рукоятке, чтобы лезвие и рукоятка были выровнены. Лезвие, которое выходит за пределы центральной линии рукоятки, может быть очень неудобным в использовании. Я думаю, что самый простой способ — просверлить отверстие в квадратной заготовке ручки, прежде чем придавать ей форму. С помощью сверлильного станка отверстие можно просверлить очень точно. Или заготовку можно крепко держать в тисках для ручного сверления. Установите квадрат или два, чтобы измерить углы.

Установите квадрат или два, чтобы измерить углы.

Сделав надрезы в углах, чтобы предотвратить расщепление по всей длине рукоятки, сформируйте гнездо для втулки с помощью долота.

Если вы не уверены в совмещении направляющего отверстия хвостовика и рукоятки, вы можете установить лезвие на заготовку рукоятки.

Затем сформируйте гнездо для феррулы. Сделайте пропилы в каждом углу, чтобы предотвратить расщепление за пределы седла феррулы. Затем аккуратно подрежьте стамеской до плотного прилегания наконечника к седлу. Если вы уверены, что направляющее отверстие правильно отцентровано по длине бланка, вы можете придать форму рукоятке, а затем собрать ее с наконечником и лезвием, как описано ранее. Если вы не уверены в ориентации направляющего отверстия, вы можете собрать ручку и лезвие, а затем придать форму с помощью складного ножа и спиц, как показано на фотографиях. Это может быть немного неудобно в некоторых местах, но это позволяет вам отрегулировать рукоятку, чтобы сместить направляющее отверстие, смещенное от центра.

4 Про изготовление

4 Про изготовление Это позволяет продолжать рез, выполненный прямой полукруглой стамеской, в глубину и труднодоступные места, сохраняя его геометрическую форму. Таким образом, будет казаться, что элемент выполнен за один прием.

Это позволяет продолжать рез, выполненный прямой полукруглой стамеской, в глубину и труднодоступные места, сохраняя его геометрическую форму. Таким образом, будет казаться, что элемент выполнен за один прием. Предназначены преимущественно для создания фона и горизонтальных плоскостей, в том числе с прямым краем (боковинки лезвия также затачиваются).

Предназначены преимущественно для создания фона и горизонтальных плоскостей, в том числе с прямым краем (боковинки лезвия также затачиваются).