технология производства, домокомплекты, размеры, за и против, а также как изготовить своими руками

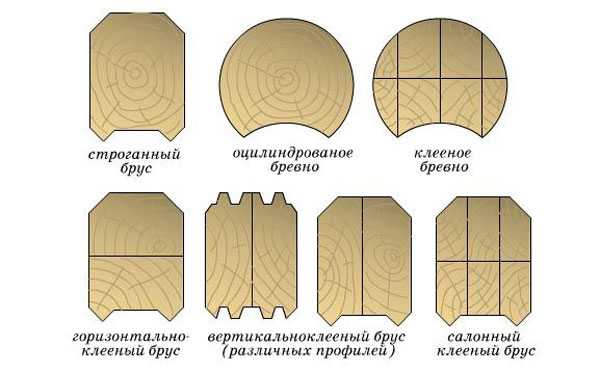

Клееный брус относится к современным видам пиломатериалов. При строительстве деревянных домов он выступает альтернативой оцилиндрованному бревну и профилированному брусу. Сложная технология производства приводит к удорожанию материала, однако взамен покупатели получают высочайшее качество и отличные эксплуатационные характеристики брусового дома.

Что это такое?

Клееный брус представляет собой комбинированный строительный материал. Его основой выступают пиленые доски, которые склеиваются между собой при помощи клеевых составов по специальной технологии. Для изготовления используются ламели, лишенные дефектов и сучков.

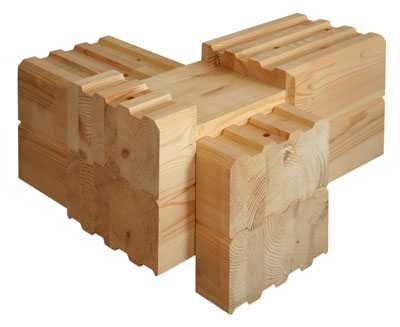

Клееный брус подвергается профилированию – это позволяет создать нужную геометрию среза для быстрого и эффективного возведения конструкций.

Также он лишен недостатков, присущих натуральному дереву, – горючести, склонности к деформациям и значительной усадке. Но благодаря современному подходу и использованию клеевых смесей материал приобретает дополнительные полезные свойства –

Дом из этого материала получается долговечным, теплым, уютным, с характерным микроклиматом натуральной древесины. И возвести его удается в максимально сжатые сроки.

Что лучше – обычный брус или клееный?

Делая выбор между традиционным профилированным брусом и клеевой разновидностью пиломатериала, следует остановиться на положительных свойствах первого.

К достоинствам профилированного бруса можно отнести тот факт, что он представляет собой цельный массив дерева. Это полностью натуральный стройматериал, обладающий высокой экологичностью. Он может обрабатываться растворами, препятствующими гниению и возгоранию, но вредных испарений и запахов они не издают.

Клееный абсолютной безопасностью похвастаться не может – в его структуре присутствует синтетический клей, который может оказывать негативное влияние на здоровье за счет испарений.

Клееный абсолютной безопасностью похвастаться не может – в его структуре присутствует синтетический клей, который может оказывать негативное влияние на здоровье за счет испарений.

Еще один плюс профилированного материала – низкая стоимость в сравнении с клееным видом. Последний обойдется примерно на 30% дороже.

К тому же в классическом брусе присутствует естественный воздухообмен, создающий в жилище особый микроклимат.

Но профилированный уступает клееному по вариативности размеров, уровням влажности и усадки, вероятности деформаций и частичной утрате свойств в ходе эксплуатации. Зачастую он требует отделочных работ для повышения эстетичности и периодической конопатки возникающих трещин.

Классификация

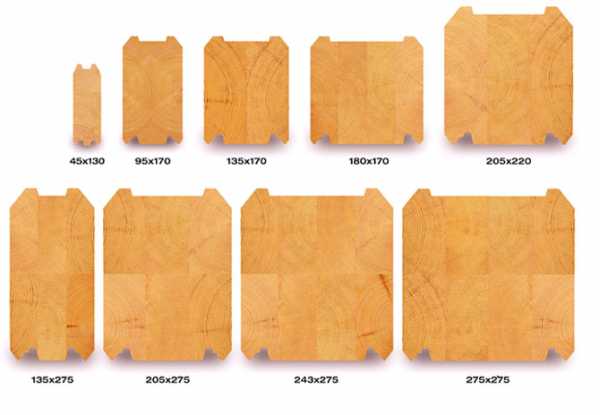

В строительстве применяется несколько разновидностей материала в зависимости от целевого назначения и конфигурации профиля.

Виды материала по

- Оконный и дверной. Производится из минимум 4 ламелей, используется на участках монтажа оконных и дверных проемов.

- Стеновой. Количество ламелей достигает 2-3, его используют для возведения стен в одноэтажных домах и постройках с мансардой.

- Опорный. Вид с наибольшей несущей способностью. С его помощью конструируют каркасы зданий, балки перекрытия и несущие опоры.

Наиболее востребованные для строительства параметры стенового бруса – 100-160*180 и 180-270*260 мм.

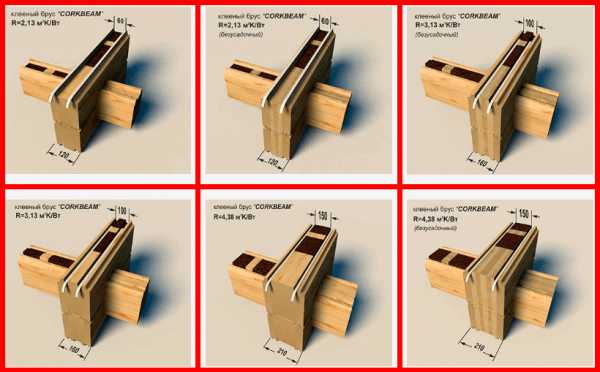

Стеновой брус может изготавливаться с использованием теплоизоляционного слоя или без него.

Виды по типу профиля:

- гребенка – оснащен мелкими зубьями, нарезанными по бокам изделия;

- финский профиль – образует соединение “шип-паз”, его поверхность практически плоская;

- немецкий профиль – имеет от 4 до 8 соединительных пазов, образует самый крепкий модуль.

Домокомплекты от производителя

Домокомплект из бруса – это строительный набор, состоящий из нескольких сотен элементов, предназначенных для возведения постройки. По сути это готовые дома в разобранном виде.

Важно! Установка домокомплекта из клееного бруса производится только на устоявшийся фундамент.

Все детали комплекта имеют строго выверенные размеры, выполненные в соответствии с архитектурным проектом. Элементы подогнаны друг к другу, что значительно упрощает и ускоряет строительство.

В сборку входят:

- окладной венец;

- межэтажные перекрытия;

- основание под кровлю;

- стропильная система с обрешеткой;

- столбы, лаги, балки;

- наружные и внутренние стены;

- чистовой и черновой пол.

В набор входит сборочная документация с подробной схемой сборки

Производство клееных брусьев

Технологии производства были разработаны в Финляндии около 30 лет назад.

Технологии производства были разработаны в Финляндии около 30 лет назад.

Сейчас современные клееные пиломатериалы изготавливаются по всему миру серийно.

Полученное изделие обработано и полностью готово к использованию.

Сырье для изготовления

Производители предпочитают использовать хвойные породы деревьев по причине их доступности и низкой стоимости. В работу идут стволы сосны, ели и лиственницы, за рубежом применяется древесина кедра и пихты. Из-за высокой стоимости сырья брус из дуба и ясеня может изготавливаться только под заказ.

В производстве многослойного бруса часто комбинируют натуральные материалы. Для наружных слоев используются ель и сосна – структура их древесины более однородная. Для внутренних вставок применяются лиственница и кедр – они характеризуются высокой прочностью.

Больше всего ценится сырье из северной древесины – у нее высший класс прочности.Виды клея

Для изготовления клееных брусьев используется несколько видов клея. Они отличаются классами водостойкости, эксплуатации и экологической безопасности.

- Меламиновый. Прозрачный клей, применяется в российском и европейском производстве для строительства большепролетных конструкций.

- Резорциновый. Темный состав с повышенной влагостойкостью, им склеивают наружные части бруса для эксплуатации в условиях повышенной влажности. Этот вид материала применяется изготовителями США в судостроении, возведении мостов и открытых конструкций.

- EPI-система. Прозрачный клеевой состав, применяется в малоэтажном строительстве Японии и России.

- Полиуретановый. Имеет прозрачную структуру, быстро затвердевает. Подходит для склеивания оконных и дверных брусьев.

Стандарты качества

Производство клееного бруса не требует подготовки лицензии. Но продукция должна соответствовать стандартам качества, подтвержденным соответствующими сертификатами.

Государственные стандарты на клееный брус:

- ГОСТ 20850-84 “Конструкции деревянные клееные. Общие технические условия”;

- ГОСТ 16588-91 “Пилопродукция и деревянные детали. Методы определения влажности”;

- ГОСТ 19414-90 “Древесина клееная массивная. Общие требования”;

- ГОСТ 25884-83 “Конструкции деревянные клееные. Метод определения прочности клеевых соединений при послойном скалывании”;

- ГОСТ 15613.4-78 “Древесина клееная массивная. Методы определения предела прочности зубчатых клеевых соединений при статическом изгибе”.

Технология изготовления

- Подготовка сырья. Невысушенную и необрезанную доску сортируют, распиливают на заготовки по заданным параметрам, очищают от коры и отправляют на просушивание в камеры. Финишная влажность доски не должна превышать 8-12%.

- Удаление дефектов и калибровка. Каждую доску обрабатывают на четырехсторонних станках. Это позволяет устранить остатки обзола, сучки, трещины и прочие дефекты.

- Шлифовка. Проводят чистовую обработку ламелей с обеспечением геометрической точности и плотности прилегания заготовок.

- Склеивание. Клеенаносящая машина подает клей на поверхность широкой стороны заготовки равномерным слоем. Затем ламели прессуют в цельный брус под давлением от 15 кг/м2 в течение 30 минут.

- Профилирование. На сторонах бруса производятся надпилы в виде шипов, гребней, пазов в соответствии с запланированной конфигурацией.

- Обработка защитными составами. Готовые изделия пропитывают смесями, которые препятствуют горению и гниению клееного бруса.

Готовая продукция проходит проверку на качество и упаковывается для отгрузки или хранения.

Зачем изготавливать своими руками?

При наличии нужного инструментария можно самостоятельно изготовить брус клееного типа. Это позволяет получить материал нестандартных габаритов, которые в продаже не встречаются.

Изготовление своими руками поможет отрегулировать слои бруса по прочности, податливости, длине, ширине, типу поверхности. Его можно использовать для отделочных работ, реставрации мебели и прочих мелких работ, где закупка больших партий клееного бруса нецелесообразна.

Обратите вниманиеДля изготовления подойдут обычные доски или рейки из строительного супермаркета.

Для более тщательной и точной обработки применяются фрезерные станки и шлифовальные машины, но в домашних условиях можно обойтись ножовкой по дереву и рубанком. Особенно тщательно обрабатывают поверхности, подлежащие склейке – их шлифуют, убирают пыль и обезжиривают.

Склеивание проводят при помощи готового клея, который можно купить в торговых точках. Необходимо строго следовать инструкции по нанесению и просушке клея.

Для фиксации и сжатия склеенных деталей используют струбцины. После просушивания готовый брус окончательно обстругивают и шлифуют.

Что такое финский клееный брус?

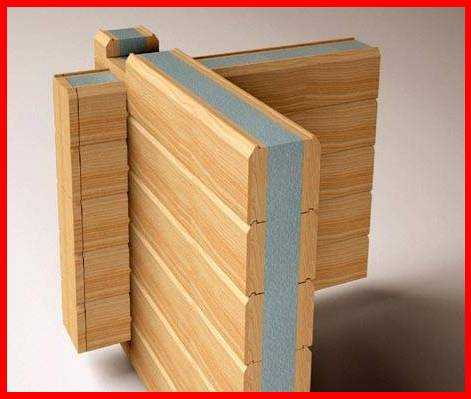

К финским типам профиля относят срезы со сложной конфигурацией и утеплением. Нижний край такого бруса оснащен соединительными шипами, а на верхнем крае располагаются пазы, соответствующие шипам по размерам. Расположенная между шипами ступенчатая канавка в середине глубже, по краям – мельче.

По краям канавки размещают уплотнительный материал, а в центр помещают теплоизоляционную синтетическую ленту. С боков канавка прикрывается скошенными кромками верхнего бруса. Такое исполнение позволяет добиться высокого уровня теплоизоляции, избежать попадания влаги и продувания конструкции.

Данный вид утепления является трудоемким и дорогостоящим. Упрощенные и бюджетные варианты предполагают уплотнение только по центру или только по бокам. Это тоже позволяет добиться хороших показателей непродуваемости.

Преимущества и недостатки материала

Востребованность клееного бруса растет с каждым днем. Это объясняется многочисленными положительными свойствами и достоинствами материала:

- Минимальный процент усадки, что позволяет не дожидаться усадки дома, а сразу же сдавать его в эксплуатацию.

- Отличные теплоизолирующие свойства, зачастую не уступающие кирпичу.

- Не требует отделки – поверхность бруса ровная и гладкая, не имеет трещин и дефектов.

- Брус не подвержен горению, гниению, червоточинам и грибковым поражениям.

- Сохраняет геометрические пропорции, не деформируется и не меняет форму.

- Клееный брус прост в монтаже, что в разы сокращает процесс возведения постройки.

- При условии грамотного монтажа обеспечивается высокая влагонепроницаемость и устойчивость к проникновению ветра.

- Не имеет ограничений по длине, а толщина изделия может включать до десяти ламелей.

- Небольшой вес изделий не требует задействования специальной строительной техники.

Недостатки клееного бруса:

- Высокая стоимость пиломатериала по сравнению с оцилиндрованным бревном и профилированным брусом.

- Необходимость поддержания в жилище определенного уровня влажности при отсутствии перепадов температур.

- Низкая воздухопроницаемость конструкций.

- Потребность в дополнительной теплоизоляции в процессе строительства.

Некоторые производители используют для склеивания синтетические составы низкого качества, что значительно снижает экологичность изделий из бруса.

Полезные видео

Характеристика и особенности материала, советы и рекомендации специалиста, смотрим:

Посмотрите все этапы производства клееного бруса — от распиловки леса и сушки заготовок до зарезки угловых соединений и покрытия защитными составами:

На видео ниже — достоинства и недостатки домов из клееного бруса, особенности сборки:

Существенные преимущества клееного бруса делают его популярным и эффективным стройматериалом для возведения долговечных строений. Высокая цена окупается красивым внешним видом постройки снаружи, комфортной и уютной атмосферой внутри.

domavlad.ru

Клееный брус своими руками: возможно или нет?

На рынке можно найти много стройматериалов, но производить клееный брус своими руками в непромышленных масштабах выгоднее и проще. Кроме того, при самостоятельном изготовлении можно сделать клееный материал нужно размера и в небольшом количестве. Соблюдение всех требований при производстве позволяет получить клееный утепленный брус, не уступающий промышленному или превосходящий его по ряду признаков:

- теплее бревна в три раза;

- чтобы согреть дом из этого материала, понадобится почти в три раза меньше энергии;

- прочнее, чем другой деревянный стройматериал из-за перемычек;

- исключено появление трещин на поверхности;

- нет нужды делать отделку стен — клееный брус хорошо смотрится;

- усадка дома будет всего 1%.

Разновидности утепленного клееного бруса

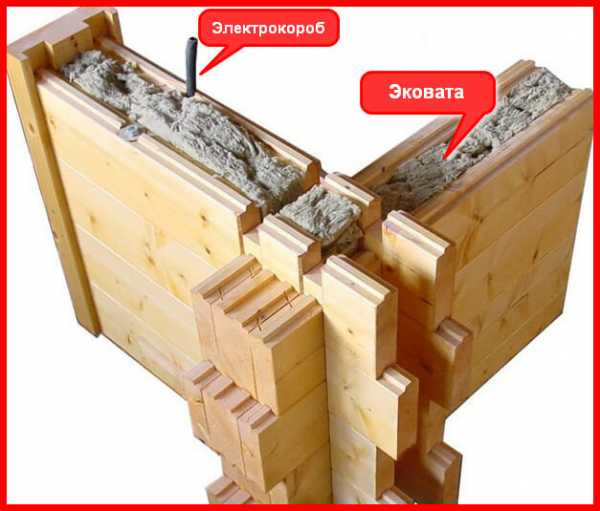

Преимущество этого материала в том, что он сочетает в себе особенности дерева и искусственных материалов. Его текстура, хорошая теплоизоляция и долговечность равны или даже превосходят свойства других стройматериалов.

Утепленный брус бывает нескольких видов, отличающихся материалом и конструкцией. Популярный утеплитель — эковата. Это дешевый материал, который хорошо сохраняет тепло. Но главный ее минус — ее легко могут повредить грызуны. Также для укладки эковаты нужен специальный инструмент, что увеличивает время строительства.

Более удобный и популярный утеплитель — пенополиуретан, он легко укладывается в клееный стройматериал.

Пенобрус

Пенополиуретан имеет ряд преимуществ. Благодаря его низкой теплопроводности в доме дольше сохраняется тепло. Он занимает собой все пространство внутри каркаса. Благодаря этому холодный воздух практически не проникает внутрь помещений, то есть мостики холода практически отсутствуют.

Но для того чтобы правильно использовать утепленный брус при строительстве, нужно организовать хорошую внутреннюю вентиляцию стен, потому что он имеет низкую паропроницаемость. По этой причине клееный материал может быстро потерять свои свойства.

Что же такое брус ППУ брус утепленный пенополиуретаном

ППУ — это комбинированный строительный материал. Внешне он похож на панель-сэндвич. Многие опасаются, что пенополиуритан может повредить здоровью жильцов дома. Но этот утеплитель не реагирует на воздействия извне и не выделяет токсичных веществ даже при нагревании. Кроме того, материал обладает высокой огнестойкостью, что является несомненным плюсом исходя из правил пожарной безопасности.

Чтобы изготовить утепленный брус, нужны хорошо просушенные доски (примерно на 90%), из которых делают два вида заготовок.

Ламели — это две одинаковые доски, которые будут находиться друг от друга на расстоянии 70 мм и составлять основу стройматериала. Соединения, которые скрепляют ламели, называются «ласточкин хвост». Их располагают между досками на расстоянии 50 см друг от друга. При соединении ламелей появляются полости.

После придания формы изделию пустоты между ламелями заполняются утеплителем — пенополиуретаном, который занимает собой все пространство и швы.

Благодаря такому устройству стройматериала создается впечатление, что дом полностью деревянный.

Для изготовления клееных пакетов можно использовать ценную древесину (кедр, дуб, ясень).

Этот стройматериал можно создавать из разных материалов — для внешней стороны используют благородные сорта древесины, а для внутренней — попроще.

Конструкция утепленного профилированного бруса

Утепленный клееный брус бывает однокамерный и пакетный. Однокамерный справляется с большими нагрузками без проблем — даже принимая на себя весь вес дома, он не деформируется. В его состав входит две доски, которые скрепляются между собой перемычками так, чтобы получилась нужная ширина изделия. Получившийся каркас заполняют ППУ. После устанавливается внутренняя вентиляционная система стен, чтобы клееный слой мог «дышать».

Брус клееный с утеплителем крепок и обладает хорошей теплоизоляцией, поэтому пользуется спросом на рынке строительных материалов.

Пакетный клееный брус имеет одно отличие от однокамерного. Внутри у него есть не только горизонтальные перемычки, но и продольные. Благодаря такой конструкции в нем появляются «соты», в которые и добавляют пенополиуретан. Такой вид стройматериала еще называют утепленной брусовой двойной конструкцией.

Использование пенополиуретана в клееном брусе позволяет не проводить специальную подготовку дерева изнутри конструкции. Главное — убедиться, что стороны, которые будут склеиваться, сухие и чистые, тогда прилегание будет плотным, что сделает клееный стройматериал долговечным.

Технология изготовления утепленного клееного бруса

Для его изготовления необходимо столярное оборудование, подходящие материалы, знание и соблюдение технологических процессов, внимание к процессу производства.

- Утепленный брус начинают изготавливать с распиловки. Бревно распиливают и выбирают ламели — доски, которые станут основой. Важна точность размеров досок.

- После распиловки ламели отбирают по длине. Каждую доску нужно осмотреть и оценить качество дерева. Затем их сортируют по видам.

- После доски отправляются на сушку. Рекомендуемая влажность — 8−12%. Чем лучше высушены доски, тем меньше клееный материал даст усадку после строительства.

- Когда ламели высушены, их нужно прострогать. После того как доски приобретают окончательную форму, их вновь сортируют. Есть стандарт прочности, который следует соблюдать.

- В дереве могут быть участки, которые нужно удалить. На досках нужно искать трещины, суки, шероховатости кромки и откосы. Если такой брак найден, доску необходимо отторцевать и отмаркировать.

- Размеры ламелей могут отличаться, так что нужно подогнать их под единый стандарт. Чтобы ламели имели одинаковые торцы, их нужно отфрезеровать.

- После фрезеровки доски отправляют на торцовку, чтобы ламели были одинаковой длины.

- Самая ответственная часть работы — склеивание. Для этого используют специальный пресс и клей, между деревом помещается пенополиуретан. Пресс не только помогает надежно скрепить между собой доски, но и получить изделия с разным сечением.

- Последний штрих — клееный стройматериал осталось прострогать, отфрезеровать и отшлифовать.

Дом, построенный из такого материала, уже не нужно утеплять и уделять время внутренней и внешней отделке стен, если пропитать дерево специальными растворами в процессе производства.

uteplix.com

Производство клееного бруса в ООО «СтройСельхозКомплект»

Компания «СтройСельхозКомплект» осуществляет производство и реализацию в Москве стеновых комплектов из клееного бруса для возведения домов. Продукция характеризуется безупречным качеством.

Производители клееного бруса поставляют на рынок большой объем заготовок. Это связано с тем, что на данный материал постоянно растет спрос, ведь он имеет большое количество преимуществ:

- универсальность;

- низкая себестоимость производства клееного бруса;

- эстетичный внешний вид;

- простота и удобство монтажа деревянных конструкций, сделанных из него;

- экологическая чистота.

Все вышеуказанные свойства характерны для изделий лишь в том случае, если производители клееного бруса использовали хорошее сырье и соблюдали технологии и стандарты. Компания «СтройСельхозКомплект» выпускает в Москве продукцию исключительно высокого качества, что подтверждают соответствующие сертификаты.

Основные этапы производства клееного бруса

1. Сушка досок размером 200х50 см до уровня влажности 8-12 %.

Данный процесс производители клееного бруса выполняют в специально подготовленных сушильных камерах. Материал оптимальнее всего обрабатывать именно в виде досок, поскольку они гораздо быстрее отдают влагу. Использование длительных мягких режимов сушки позволяет получить качественные ламели с уровнем влажности не более 12 %. Чем меньше этот показатель, тем меньше вероятность коробления и усадки постройки. Производители клееного бруса таким образом еще убивают различных вредителей: древоточцев, грибки, паразитирующие микроорганизмы.

2. Обнаружение дефектов и первичная калибровка.

После того как пиломатериалы достают из сушильных камер, они проходят тщательный осмотр. В процессе производства клееного бруса важно отобрать бракованные изделия, которые имеют какие-либо пластевые трещины, мертвые сучки или синеву. В этом случае из оставшихся досок получаются прекрасные заготовки.

|

После сушки ламели проверяют на наличие видимых дефектов (пластевые трещины, синева, мертвые сучки и т.п.). |

||

|

рис. 5 |

рис. 6 |

3.Торцовка досок.

На этом этапе материал проходит сортировку на лицевой и внутренний. Те заготовки, которые не имеют никаких дефектов, предназначаются для облицовочных работ, остальные – для внутренних. Незначительные сучки и пятна проходят выторцовку. Если же доски имеют обзол, синеву или небольшие трещины, они не допускаются для дальнейшего производства клееного бруса.

|

На лицевую ламель (рис. 7) отбирается ель или сосна, живой сучок. Не допускается наличие синевы, обзола, мертвого сучка. |

||

|

рис. 7 |

рис. 8 |

4.Сращивание на минишип заготовок, прошедших отбор.

Изделия длиной до 12 м подаются на станок бесконечного типа FA-01, где с помощью экологически чистого, высокопрочного, водостойкого двухкомпонентного клея Prefere 6151 (конструкционный) с отвердителем Prefere 6651 (производство Dynea (Германия, Норвегия)) выполняется их сращивание. Скрепляющее вещество надежно фиксирует заготовки на минишип и существенно продлевает срок их службы.

|

На данном этапе происходит сращивание ламели длиной до 12 м на станке бесконечного типа FА-01. Используется экологически чистый, высокопрочный, водостойкий двухкомпонентный клей Prefere 6151 (конструкционный) с отвердителем Prefere 6651 (производство Dynea (Германия, Норвегия)). |

||

|

рис. 9 |

рис. 11 |

|

|

рис. 10 |

рис. 12 |

5. Обработка срощенной ламели.

На данной стадии производители клееного бруса подают заготовки на четырехсторонний станок Beaver 423. Полуфабрикаты приобретают новые размеры – 190х41 см. Вся операция выполняется аккуратно, с ювелирной точностью, поэтому брак исключен. Изделия получаются идеально ровными.

|

Происходит на четырехстороннем станке Beaver 423 в размер 41х190. |

||

|

рис. 13 |

рис. 14 |

6. Склеивание заготовок под профилирование.

С помощью гидравлического пресса из срощенных изделий осуществляют производство клееного бруса. Полученные заготовки в зависимости от дальнейшего назначения могут иметь два и более слоев. Процедура обработки выполняется со строгим соблюдением механических и временных параметров. Для надежного склеивания используется экологически чистый, высокопрочный, водостойкий двухкомпонентный клей Prefere 6151 (конструкционный) с отвердителем Prefere 6651 (производство Dynea (Германия, Норвегия)).

Сама операция длится около 30 минут. Особое внимание придается правильному сложению ламелей. Направление годовых колец (древесных волокон) должно чередоваться.

|

На этом этапе нами используется клеенаносящий станок наливного типа (рис. 15), экологически чистый, высокопрочный, водостойкий двухкомпонентный клей Prefere 6151 (конструкционный) с отвердителем Prefere 6651(производство Dynea (Германия, Норвегия)). Пресс ПВС-1225 (длина 12 м) (рис. 16,17). Максимальная длина склеенной болванки (рис. 18) 12х0,19 м высотой до 1 м. |

||

|

рис. 15 |

рис. 17 |

|

|

рис. 16 |

рис. 18 |

7. Профилирование заготовок.

Производство профилированного клееного бруса осуществляется путем его вырезки из предварительно полученной заготовки. Для выполнения процедуры задействуются профессиональные высокоточные станки. От качества создания пазо-гребневого соединения зависит пригодность всего материала, поэтому он должен быть выполнен предельно аккуратно.

|

Мы используем станок Leadermac производительностью 30-40 м2 в смену. |

||

|

рис. 19 |

рис. 20 |

8. Изготовление стенового комплекта.

На этом этапе производители клееного бруса осуществляют зарезание чашек. Процедура выполняется в заводских условиях на импортных станках, поэтому высокая точность размеров гарантирована. Чашкозарезное оборудование обрабатывает изделия за минимальный промежуток времени.

|

Изготовление стенового комплекта производится в заводских условиях с применением современного чашкозарезного станка, что обеспечивает высокую точность получаемого комплекта. |

||

|

рис. 21 |

рис. 22 |

Производство клееного бруса в Москве компанией «СтройСельхозКомплект»

Предлагаемая продукция отличается безупречным качеством и приемлемой ценой. Это объясняется следующими причинами:

- мы все время отслеживаем изменения, которые происходят в данной отрасли, а также совершенствуем свои технологии, сводя энергозатраты к возможному минимуму;

- сырье для производства клееного бруса закупается напрямую, без каких-либо посредников;

- для крупных заказчиков и постоянных клиентов предусмотрены приятные скидки и бонусы.

Для того чтобы узнать подробную информацию об индивидуальных условиях сотрудничества, необходимо связаться с нашими менеджерами по телефону. Они постараются учесть все ваши пожелания и просьбы. В свою очередь, компания «СтройСельхозКомплект» гарантирует своим клиентам производство клееного бруса из качественного сырья на самом современном оборудовании.

www.bruskley.ru

линия для изготовления материала (фото и видео)

Данная сфера уже стала настоящим бестселлером в своем сегменте. Так, к примеру, производство клееного бруса в Нижегородской области входит в первую десятку промышленных отраслей этого региона.

В этой связи мы решили рассказать вам про сей производственный сегмент.

Этот стойкий и эстетичный материал стал настоящим хитом продаж в последнее время

Немного истории

Можно сказать, что первым предком клееного бруса является лук японских самураев. Во второй половине двенадцатого столетия оружейники страны восходящего солнца стали изготавливать луки методом склеивания бамбука и дерева. В итоге они получались более прочными и упругими.

Своего рода отцом данного материала является архитектор Филибер Делорм. В далеком 1548 году он перенял метод японских самураев для изготовления арочных частей фасада. Эту технологию применяли также и в нашей стране, в частности мастера деревянного зодчества.

В конце девятнадцатого века Отто Хетцер усовершенствовал эту методику, применив клей из казеина и придав изделиям изогнутость. Можно сказать, что именно он разработал оборудование для производства клееного бруса, ибо до этого его изготавливали «кустарным» методом. Сегодня этот материал используется во всех сферах строительства, а также для создания мебели.

Технология производства

Вот такие разнообразные формы могут быть у клееного бруса

Теперь настало время познакомиться с тем, как выглядит линия производства клееного бруса. Рассмотрим этот процесс поэтапно.

Подготовка древесины

- Вначале следует произвести заготовку древесины. Лучше всего запасаться заготовками в центральной части нашей страны, к примеру, во Владимирской области. Это связано с тем, что в этих регионах более плодородная почва и, как следствие, дерево получается более качественным.

- Набрав требуемое количество бревен осуществляют распил окоренной древесины на ровные доски.

- После этого ламели отбирают по качеству и размерам. Данную операцию следует доверить специалисту, который не пропустит брак.

- Далее отобранные заготовки высушивают в специальных температурных камерах. Они должны иметь подходящую степень влажности (она может разниться в пределах от 9 до 12%). Выбирают данный показатель в зависимости от используемого клея и типа будущего бруса.

Здесь вы можете увидеть цех по производству клееного бруса, находящийся в Кировской области

Совет: правильно подобранный режим высушивания предотвращает процесс усушки древесины.

Обработка ламелей

- Когда ламели высохли, их нужно обстрогать. После выполнения данного этапа, требуется произвести сортировку по прочности. Одновременно с этим нужно нанести маркировку и удалить крупные сучки и откосы.

- Далее на торцах фрезеруют зубчатый профиль. Затем заготовки одной длины склеиваются между собой.

- После чего ламели торцуют до определенной длины и на их поверхность наносится слой клея. Он должен составлять не более 1% от массы изделия.

- Затем ламели фасуют в пакеты (естественно, после проведения сортировки по площади сечения) и подвергают прессованию. Давление в прессе должно быть порядка 10 кг/см2.

Важно!

Если этот показатель будет меньше, не будет достигнута требуемая прочность, а если больше, то заготовки могут повредиться.

На этом фото представлена упаковка ламелей в пакеты

- Когда клеевой состав полностью затвердел, брусовое изделие строгается и профилируется. При этом необходимо чтобы каждая деталь была тщательно осмотрена и промаркирована.

- Готовые изделия упаковывают в плотную полиэтиленовую пленку (чтобы не допустить попадания влаги) и отправляют на реализацию. Форма данного материала позволяет производить транспортировку малогабаритными транспортными средствами.

Главные особенности материала

Клеевые составы

Безусловно, главная характеристика вышеописанного материала – это клей, с помощью которого он был создан.

На сегодняшний день выделяют несколько разновидностей клеевых составов:

- Резорциновые. Благодаря ним стало возможным производство бань из клееного бруса. Это связано с тем, что они прекрасно противостоят высокой влажности.

- Меламиновые. Они имеют прозрачный шов, который придает эстетичность готовым изделиям. Являются наиболее популярным решением в Европе и нашей стране.

На данной схеме можете увидеть весь процесс производства

- ЭПИ клеи – схожи по своим характеристикам с предыдущей разновидностью. Главное их достоинство – высокая экологическая чистота. В настоящее время их используют для малоэтажного строительства и производства различных декоративных элементов.

- Полиуретановые составы очень быстро затвердевают, что позволяет увеличить эффективность производственной линии. К тому же, с их помощью можно склеить древесину с высокой влажностью.

Также следует ознакомиться с основными характеристиками клея:

- Водостойкость (обозначается буквой D). D3 – столярный, D4 – водостойкий для наружных работ, D4+– особоводостойкий для внешнего применения.

Совет: Лучшими производителями клея на сегодняшний день являются BASF , Akzo Nobel, Klebchemie и Dynea .

- Экологическая безопасность (Е1-Е3). Чем выше данный показатель, тем более безопаснее материал.

Преимущества

Теперь настало время поговорить об основных преимуществах данного изделия.

Если вы решили открыть собственное производство, то вам следует их знать:

Для увеличения эффективности работы предприятия, рекомендуется вооружиться мощными подъемниками, которые будут доставлять заготовки в нужное место

- Избавляет от необходимости закладки тяжелого фундамента под дом из бруса. Это связано с его невысоким весом. В результате значительно снижается цена строительства в целом.

- Усадка здания, построенного из клееного бруса составляет 1-2%. По этому показателю он находится в числе лидеров. Это особенно важно, для людей, которые впервые отважились строить дом своими руками, ведь довольно трудно с первого раза соблюсти все каноны этого ремесла.

- Данный материал не растрескивается за период эксплуатации. К тому же он не нуждается в дополнительной отделке, что значительно снижает расходы. Поэтому потребителям выгодно приобретать такой материал.

- Успешно противостоит различным внешним раздражителям, таким как грибок, бактерии, насекомые и т.д. Такое свойство достигается благодаря тому, что доски высушивают перед использованием.

- Также нельзя не отметить и такие качества, как прекрасная тепло- и влагоизоляция. К тому же, в случае возникновения пожара, балки из данного материала будут очень долго сохранять свою прочность, что предотвращает быстрое обваливание конструкций. Как правило, зачастую именно из-за этого получаются жертвы.

Эстетичность, безусловно, козырь данного материала

Это далеко не единственные достоинства этого материала. В конце следует отметить прекрасные эстетические качества клееного бруса. Дома из него имеют великолепный внешний вид, который может приковывать завистливые взгляды прохожих.

Система ГОСТов

Если вы решили открыть завод по производству клееного бруса, то вам необходимо знать обо всех государственных стандартах, которые разработаны для данной отрасли.

- 8486: об использовании хвойных пород древесины.

- 21779: определяет максимальные расхождения итоговых размеров бруса.

- 19414: характеризует зубчатые соединения при производстве бруса.

- 8486: определяет качество исходного материала.

- 17005: ограничивает уровень водостойкости клеевых составов.

- 14192.1: определяет транспортную маркировку.

Заключение

Наш рассказ подошел к своему логическому завершению. Однако, если вам остались непонятны те или иные нюансы, то не стоит расстраиваться. (см. также статью Виды бруса для строительства дома: нюансы выбора) В представленном видео в этой статье вы найдете дополнительную информацию по данной теме, которая позволит с легкостью их уяснить.

Добавить в избранное Версия для печати1brus.ru

за и против. Строительство домов, бань. Стоимость.

До того как определиться с выбором материала для строительства дома, застройщику необходимо тщательно проанализировать преимущества тех из них, к применению которых он больше всего склоняется. И часто список «плюсов» и «минусов» бывает одинаковым. Но в том случае если рассматривать все за и против клееного бруса, то у этого материала число преимуществ заметно будет превалировать над его недостатками. Но обо всем по порядку.

Содержание этой статьи

Производство клееного бруса: основные технологические этапы

Дерево, как материал для строительства домов обладает большим количеством достоинств, но вместе с тем не лишено и существенных недостатков, таких как, усадка, низкая пожаробезопасность, невысокая несущая способность, склонность к растрескиванию и других.

По данной теме есть похожая статья — Сколько стоит дом построить? Рассмотрим различные материалы.

- На первом этапе заготовленные бревна распиливаются и отправляются на сушку. Это необходимо не только для того, чтобы ускорить процесс, но защитить пиломатериалы от естественного при высушивании процесса «выкручивания», так как у цельного бревна сушка идет по направлению от внешнего слоя к сердцевине, которая в итоге остается более влажной чем остальная часть.

- Для производства клееного бруса используется пиломатериал с влажностью около 8%, допустимая погрешность составляет не более 2% в обе стороны.

- Следующий этап – отбраковка неровных и покоробленных досок, а также вырезание различных дефектов древесины.

- После этого доски распускаются на ламели, проходят процесс калибровки на специальном станке с четырех сторон.

- Заготовленный и высушенный пиломатериал проходит обработку антисептическими составами и, для повышения пожаростойкости, антипиренами.

- Далее начинается непосредственно процесс изготовления клееного бруса, который включает в себя: сращивание ламелей по длине, прессовку и склеивание, а также торцевание.

- После завершения предыдущего этапа брус подвергается профилированию.

Число ламелей в брусе может варьироваться от 2 до 5 единиц, но важно, чтобы волокна и годовые кольца смежных между собой деталей были разнонаправленными – такой прием обеспечивает стабильность изделия не только во время его изготовления, но и в процессе эксплуатации.

В результате получается материал по прочности в 3 раза превосходящий обычный брус и сопоставимый по несущим способностям даже с бетоном.

Количество ламелей, а также их толщина определяют размер сечения будущего бруса, который может составлять от 10 до 32 см и более.

Но строительство из клееного бруса дачных домов чаще всего ведется из материала до 15-18 см толщины, а коттеджей для всесезонного проживания от 20-22 и более, в зависимости от климатических условий региона.

Особенности производства клееного бруса, видео:

Древесина для клееного бруса

Производство клееного профилированного бруса начинается с процесса заготовки качественного сырья для него. И хотя технология позволяет получать изделия их разных пород древесины, но в основном применяется сосна и ель.

На рынке можно встретить и клееный брус из лиственницы, дерева известного своей влаго- и водостойкостью.

Используется в производстве и древесина кедра, отличающегося особой красотой рисунка и цвета, но такие изделия достаточно редки и относятся к элитным видам клееного бруса.

В силу особенностей производства клееного бруса, данный строительный материал может иметь разную длину, не ограниченную размером исходного сырья, бревна. Но наиболее распространенной является 12 м, так как это оптимально при возведении длинных стен домов – не требует сращивания и дополнительных врезок, а транспортировка не представляет сложности.

Более длинные изделия, как правило, изготавливают по заказу, но при условии возможности обеспечения их транспортировки на строительный объект.

Экологичен ли клееный профилированный брус?

По вопросу экологичности клееного бруса споры между сторонниками и противниками строительства из данного материала являются основными. Но истина, как всегда, посередине.

Все зависит от качества клея, который по своему виду может быть:

- меламиновым;

- полиуретановым;

- резорциновым;

- EPI-клем.

Самым безопасным является использование так называемой ЕПИ-системы, а лучшей влагостойкостью обладает полиуретановый состав. И хоть баня из клееного бруса не является самым оптимальным вариантом, но если принято такое решение, то выбирая материал, следует поинтересоваться составом клея, а также его способностью выдерживать влажность при высоких температурах.

Кроме того, особое внимание в этом случае нужно будет уделить благоустройству парной.

Но независимо от используемого клея, соединение ламелей должно обеспечивать монолитность изделий, что и проверяется в результате испытаний, во время которых образцы каждой партии погружаются на 4 часа в кипящую воду.

После этого брус помещается в холодную воду на час, а затем отправляется в сушильную камеру на сутки. По истечении всех этапов испытаний проверяется прочность соединений, внешний вид как визуально, так и с помощью специального измерительного инструментария.

На крупных предприятиях процесс испытаний является обязательным, поэтому в качестве изделий можно быть уверенным, а большинство нареканий на клееный брус связано с использованием продукции небольших кустарных цехов, физически не имеющих возможность проводить данный этап работ, а кроме того, нередко экономящих и на качестве используемых клеев.

Зачем изготавливать клееный брус своими руками?

Наладить непосредственно производство клееного бруса на участке для строительства дома, наверное, не стоит, но иногда изготовить некоторые элементы для этого – имеет место быть.

Чаще всего самостоятельно клееный брус изготавливается в качестве балок перекрытия, что позволяет получить конструкцию с повышенной несущей способностью и нужного размера как по длине, так и по толщине.

Иногда производятся и детали более «скромных» размеров, например, для изготовления каких-либо декоративных элементов, для которых важно использование конкретных видов древесины и небольшие объемы и размеры, но их невозможно найти в продаже.

Так как в кустарных условиях обеспечить обработку древесины очень сложно без специальных станков и инструмента, то для изготовления бруса лучше приобретать готовые пиломатериалы, например, строганные доски нужного размера и сечения.

Обязательно потребуется и клей, а также минимальный набор инструмента: рубанок, ножовка, шлифмашина и другие. Но самое главное – потребуется запастись набором струбцин, которые и будут выполнять работу пресса, обеспечивая плотность и прочность клеевых соединений.

Очень важно обеспечить условия для сушки изделий: оптимальной является температура воздуха до 25 °C, а влажность – до 60-65%.

Важно также не допускать прямого воздействия на изделие во время его сушки прямых солнечных лучей и, конечно, осадков.

По окончании процесса изготовления не нужно забывать и о такой составляющей производства клееного бруса, как обработка его антисептиками и антипиренами.

Что такое финский клееный брус?

По вопросу названия данного материала существуют разночтения. Но справедливости ради стоит отметить, что все клееные изделия являются «финскими», так как впервые производство этого бруса наладили в Финляндии.

Обычно финским называют материал с повышенными прочностными характеристиками и особого способа формирования рисунка, отличающегося, так называемой регулярностью, так как при склеивании, внешние ламели обращены внутренней стороной (той, что ближе к сердцевине бревна) наружу.

Это обеспечивает не только характерный рисунок, но и особую устойчивость к формированию трещин.

Еще одним важным отличием является и форма замкового соединения, которая обеспечивает максимальное прилегание венцов друг к другу и бо?льшую ширину теплового шва, что в итоге гарантирует лучшую сохранность тепла в коттедже или доме.

Замковое соединение сконструировано по привычному типу «шип-паз», но отличающегося необычной конфигурацией.

Опыт строительства дома из клееного бруса, видео:

Достоинства и недостатки клееного бруса

Многие компании, рекламируя коттеджи из клееного бруса, обращают внимание, прежде всего на два аспекта: скорость возведения дома и высокие эстетические характеристики. И это полностью верно.

Так как для строительства используется материал, прошедший эффективный этап сушки, то стадия усадки у таких зданий практически отсутствует, поэтому к монтажу кровли, установке окон и дверей и отделочным работам можно приступать сразу по окончании возведения сруба.

Противники же отмечают то, что стоимость дома из клееного бруса выше на 30-50% в сравнении со строительством из оцилиндрованного бревна или обычного профилированного бруса. И это тоже верно, но с учетом того что теплопроводность стен домов из клееного бруса ниже, можно сэкономить на дополнительной теплоизоляции, при равной толщине используемого материала.

Профилированный брус: плюсы и минусы. — здесь больше полезной информации.

Большие «плюсы» клееного бруса

Но для того чтобы составить объективную картину следует определить, безусловно, сильные и слабы стороны этого материала, а после – принимать решение. Итак, клееный брус обладает следующими достоинствами:

Вас заинтересует эта статья — Террасная доска из ДПК и лиственницы. Технология монтажа.

более высокой прочностью;

пониженным коэффициентом теплопроводности, в сравнении с обычной древесиной;

из-за отсутствия напряжения в материале (за счет того, что используется распиленная и прошедшая сушку древесина) формирование и появление трещин происходит крайне редко и большей частью это опасность касается торцов, которые для профилактики следует заблаговременно обрабатывать специальными составами;

возможностью использовать изделия нужной длины – на этот момент особо следует обращать внимание в том случае, если заказывается готовый домокомплект из клееного бруса для возведения загородного дома;

красивый и эстетичный вид, так как для производства используется качественная древесина, без сучков и других дефектов;

более высокая пожаростойкость;

отсутствие значительной усадки, которая не превышает 1%;

быстрый процесс сборки сруба, благодаря тому, что все венцы имеют правильную форму и точные размеры.

И о «минусах» клееного бруса

Если рассматривать недостатки, то, прежде всего, следует обратить внимание на тот аспект, что клееный брус, несмотря на специальную обработку, в любом случае остается древесиной, с присущими ей недостатками.

Рассматривая экологичность этого материала, прежде всего, нужно учитывать, что исходное сырье – имеет натуральное происхождение, а безопасность изделия полностью зависит от качества используемых клеевых составов.

А вот явные минусы, недостатки и даже дефекты можно заметить у клееного бруса, изготовленного на небольших кустарных производствах, так как в таких условиях нет возможности полностью соблюдать весь технологический процесс. Более высокую цену клееного бруса также нельзя считать объективным недостатком, так как это всего лишь плата за продукт с улучшенными характеристиками.

Поэтому, если обращать внимание на бесспорные недостатки, то нужно признать значительно более низкую паропроницаемость стен из клееного бруса: поэтому в таких домах без эффективной вентиляционной системы – не обойтись.

You need to enable JavaScript to voteПонравилась статья ? Покажите её друзьям:

Смотрите дальше на DimDom.ru:

Дополните статью вашими комментариями :

dimdom.ru

Изготовление дома из клееного бруса

Доброго времени суток уважаемые читатели и подписчики, вас приветствует Андрей Ноак! Сегодня я расскажу вам как осуществляется изготовление дома из клееного бруса.

Клееный брус имеет очень большое количество преимуществ по сравнению с обычной сырой древесиной. Сегодня строительство домов из клееной древесины, это очень дорогое и технологичное производство, обладающее высоким уровнем автоматизации, требующее соответствующую подготовку персонала и главное, это соблюдение технологической дисциплины на всех стадиях производства клееного бруса и затем уже сборки дома. В целом от заготовки древесины до получения готового клееного дома может уходить следующее количество времени:

- Заготовка и вывозка леса — 2 дня

- Распиловка леса — 1 день

- Укладка пакетов и загрузка сушильных камер — 2 дня

- Сушка пиломатериалов — 10 дней

- Получение ламелей — 1 день

- Накопление нужных нам ламелей, сращивание — 1 день

- Выдержка и полимеризация клея — 3 дня

- Склеивание бруса, выдержка и острожка — 3 дня

- Изготовление частей дома — 10 дней

- Сборка дома — 4 дня

- Итого технологический процесс изготовления дома из клееного бруса от заготовки до полной сборки занимает 37 — 40 дней. Это довольно большое количество времени и зачастую производителю проще распилить лес и продать его через три дня, чем ждать до получения прибыли полтора месяца.

Производство клееного бруса

Технологию производство домов из клееного бруса можно разделить на следующие операции:

- Моделирование дома, создание эскиза, расчет необходимого количества затрат, расчет необходимого количества нужных элементов клееного бруса

- Заготовка леса

- Распиловка леса

- Сортировка пиломатериалов

- Сушка пиломатериалов

- Еще одна сортировка пиломатериалов

- Черновая острожка пиломатериалов, придание им геометрических размеров

- Удаление деффектов из доски, получение ламелей

- Сортировка ламелей

- Сращивание по длине ламелей

- Выдержка после сращивания

- Острожка и придание сращенным ламелям геометрических размеров

- Нанесение клея на пласти сращенных ламелей

- Склеивание и получение клееного бруса

- Выдержка клееного бруса и полная полемирезация бруса

- Изготовление из бруса частей дома

- Сборка дома

Каждая операция в данном производстве должна подвергаться тщательному контролю соответствующих специалистов, производство бракованной продукции значительно повышает себестоимость готовой продукции.

Образовавшийся брак в процессе производства ни в коем случае не нужно допускать до следующей операции, так как увеличивается себестоимость продукции. Примером может послужить двойная сортировка пиломатериалов перед сушкой и после сушки.

Нужна вторая сортировка после сушки, чтобы убрать из процесса покоробленный и треснутый пиломатериал и пиломатериал который не соответствует ТУ на изготовление бруса, но все таки прошел по невнимательности или другим причинам через первую сортировку.

А теперь давайте кратко пройдем основные этапы производства домов из клееного бруса более подробно:

- Моделирование дома из клееного бруса в Европе осуществляется индивидуально под каждого клиента, хотя случаются и заказы однотипных домов партиями. Это очень важный этап в производстве дома. Здесь нужно просчитать все, от объема необходимых элементов, до отверстий под электропровода и сантехнику. На данном этапе конструкторам нужно рассчитать строительство так, чтобы было минимум отходов и операций, минимум затрат на производство. Чем больше гнутых и угловых изделий тем больше коэффициент производства дома из круглого леса.

- Подготовка к производству деревянных домов из клееного бруса начинается на стадии заготовки. Здесь главной задачей стоящей перед специалистами можно назвать правильную заготовку пиловочника. Именно от выбора леса, номера реза зависит очень многое. К примеру перестоявший лес с большим количеством черных сучков, гнили, синевы будет предполагать повышенный коэффициент расхода. Номер реза выбирается как правило с наименьшим количеством сучков и смолянистости, это первый и второй рез.

- Распиловка леса на пиломатериалы для производства клееного бруса может быть как сопутствующая, так и полностью направленная для получения досок именно на клееный брус. Именно второй вариант предполагает большую отдачу и эффективность. Следует учитывать что чем качественнее пиломатериал, тем меньше отходов будет образовываться при расторцовки на ламели. Как мы уже с вами знаем, коэффициент расхода круглого леса на пиломатериал приблизительно равен 1,68, в зависимости от технологии распиловки. Чем точнее будет распиловка леса, тем меньше припуск на черновую острожку пиломатериала в дальнейшей переработке. Существует достаточно большое количество технологий раскроя леса, и более качественная распиловка леса позволяет снижать допуски на пиломатериале. Вот основные способы распиловки леса:

- Распиловка на фрезерно брусующих линиях, одна из самых качественных, отклонения в геометрии от заданного размера до 1 миллиметра

- Распиловка на круглопильных станках отклонения в геометрии от заданного размера 1,5 миллиметров

- Распиловка леса на лесопильных рамах отклонения в геометрии от заданного размера до 3 миллиметров

- Распиловка леса на ленточнопильном оборудовании, отклонение в геометрии от заданного размера до 2,5 миллиметров

- Сортировка пиломатериалов необходима для того чтобы убрать пиломатериал не подходящий для производства бруса. При некачественной сортировке может быть такая ситуация когда пиломатериал пройдя сортировку, сушку и повторную сортировку может быть просто изрезан в брак и выкинут в отходы при производстве ламелей. При этом на этот пиломатериал будет затрачено достаточно большое количество средств, а ведь его можно было просто убрать на этапе сортировки и еще даже и продать как пиломатериал! При сортировке необходимо руководствоваться распоряжением разработанным технологическим отделом. В распоряжении должно быть строго прописано какой пиломатериал с каким количеством деффектов укладывается в сушку.

- В процессе сушки необходимо обращать внимание на качество сушки, на состояние сушильных камер:

- Чтобы не было утечек горячего воздуха через неплотные соединения ворот

- Воздух должен равномерно в сушильной камере омывать пиломатериал, для этого должны быть установлены шторки

- В камере не должно образовываться луж от сушки пиломатериалов

- Пиломатериал в процессе сушки не должен трескаться и синеть

- Припуск на усушку пиломатериала должен быть согласно необходимым нормам, при увеличенном припуске время сушки и количество тепловой энергии и соответственно затраты увеличиваются. Очень хорошая статья о монтаже и эксплуатации сушильных камер у нас имеется здесь.

Думаю про повторную сортировку уже сказано достаточно, поэтому переходим к следующей операции. Черновая острожка пиломатериала. При острожке главной задачей является придание геометрических форм пиломатериалу. Съем как правило с каждой пласти составляет 1,5 — 2 миллиметра. По возможности оператор станка откидывает пиломатериал который не пойдет на распиловку ламелей, руководствуясь распоряжением. Таким образом пиломатериал у нас проходит третью сортировку.- Раскрой досок на ламели, сортировка ламелей. Здесь большую роль в производительности и качестве расторцовки играет тип оборудования и качество пиломатериалов. В зависимости от возможностей и функций линии сращивания размер минимальных заготовок может колебаться от 15 до 35 см. Естественно чем меньше минимальная длина заготовки тем рациональнее используется сырье, но следует понимать что это снижает скорость линии сращивания. Коэффициент на данной операции очень зависит от качества пиломатераилов и колеблется около 1,5 кубометров сырья для получения одного кубометра ламелей. Торцовка ламелей может осуществляться следующим типом оборудования:

- Ручная торцовка, производительность до 2,5 тыс метров по входному сырью в смену

- Различные полуавтоматические оптимизаторы, производительность до 10 тыс погонных метров по входному сырью в смену

- Автоматические оптимизаторы до 20 тыс погонных метров по входному сырью в смену

- Сращивание по длине ламелей, здесь нарезаются шипы, наносится клей на шипы и ламели сращиваются по длине. Коэффициент сращивания колеблется около 1,12. Следует отметить что имеются различные виды брака образующиеся на линии сращивания, мы о них уже рассказывали тут. Очень важно также уделять соответствующее внимание заточке шипорезов, ведь именно из-за их плохой заточки могут возникать такие деффекты как недошиповка. Шипорезы должны точиться комплектами. При возникновении деффектов склеивания, ламели могут быть повторно расторцованы. Для производства различной клееной древесины используются разные длины шипорезов, от длины шипа в конечном итоге зависит физико механические свойства шва, расход древесины на данном участке, расход клея.

- Острожка ламелей должна осуществляться только после полной полимеризации клея, в противном случае возможен разлом сращенных ламелей. При острожке как правило с каждой стороны станком снимается по 2 миллиметра. Это очень важный процесс, задачей острожки также является и вскрытие пор древесины для последующего склеивания ламелей в клееный брус. Очень часто экономя на острожке, поры древесины как бы заминаются, иначе говоря верхний слой не срезается а частично просто уплотняется. Попадая на такие ламели клей не впитывается в поры и склеивание не получается качественным.

- Изготовление из клееного бруса частей дома. Как было уже сказано ранее, данная операция должна полностью моделироваться, для исключения изготовления лишних частей, для уменьшения количества операций.

Видео в тему

На закуску видео, как делаются дома из клееного бруса:

Книги

Если вас интересует тема изготовления домов более подробно, то можно приобрести специализированную литературу тут.

Удачи и до новых встреч, с вами был Андрей Ноак!

andreynoak.ru

Оборудование для производства клееного бруса.

В наше время клееный брус часто применяется при строительстве. Его используют в разных отраслях строительства: от строительства частных домов до строительства таких огромных зданий, как аквапарки, бассейны, складские комплексы, развлекательные центры. Чаще всего их (брусья) изготавливают из ели либо сосны, реже используют лиственницу и кедр. Процесс производства клееного бруса поясняется достоинствами этого материала.

Технология производства состоит из нескольких стадий:

• 1 стадия

Сначала брёвна распиливают на доски точного размера и высушивают, следуя строгим правилам. Сушат именно доски, а не бревна, так как тонкую доску просушить легче, чем огромное бревно, отсюда, и процент влажности будет ниже!

• 2 стадия

После сушки, материал проходит тщательную проверку на наявность дефектов, а те места в доске, где они есть, удаляют. Затем доски, без изъянов, обрабатывают антисептиками и антипиренами.

• 3 стадия

В начале 3 стадии доски острагивают, а затем из ламели – хорошо высушенных и отсортированных досок – на спецпрессах происходит склеивание брусьев. Кстати, досок может быть и 2, и 3, и 5 штук. Это даёт возможность регулировать толщину брусьев. При склеивании пользуются специальными прочными и водостойкими клеями. Склеивание проходит по международным стандартам. При склеивании брусьев также соблюдают важное правило: направление «древесных колец» обязательно задаётся в противоположные стороны – это нужно для того, чтобы брус был прочнее, при смене влажности не менял свою форму, а также, чтобы улучшить звукоизоляцию.

Так как клееный брус – это материал нового поколения, то, очевидно, что для его производства требуется спецоборудование.

1) Лесопильный станок

В производстве раскройку пиломатериалов производят с помощью специальных лесопильных станков. Лесопильные станки по способу подачи материала можно разделить на 2 типа: станки позиционного и станки проходного типа.

2) Многопильный станок

Многопильный станок нужен, в основном, как раз-таки для распила огромного бруса на доски дисковыми пилами. К сожалению, этот способ имеет ряд недостатков. К примеру, если для обработки на таком станке предлагается брус с большим диаметром, то нужно использовать пилы большей толщины, а это, в свою очередь, ведёт к увеличению толщины пропила и, соответственно, к потере древесины. Современная техника не стоит на месте: проблема решена. В производстве стали пользоваться двухвальными многопильными станками.

3) Вакуумное или откидное устройство (для разборки штабеля)

4) Влагомер

Производит проверку и отбраковывает чрезмерно влажные или очень сухие заготовки.

5) Четырёхсторонний станок продольного фрезерования

Выполняет качественную добротную обработку сторон ламели, тем самым вскрывает дефекты. Предназначается для профильной обработки брусьев со всех сторон с целью получения так называемой половой вагонки, а также плинтусов, досок, реек и других фасонных изделий в производстве.

6) Линия оптимизации

Предназначена для удаления пороков дерева, заранее промаркированных оператором. Это происходит в автоматическом режиме. Линии оптимизации или сращивания, которые используются в современном производстве, имеют достаточную автоматизацию. Данная особенность помогает производителю экономить средства. После удаления пороков линия сращивания выполняет фрезеровальные работы с минишипом на торцах заготовки. Затем она наносит на заготовки клей и прессует их.

7) Клеенаносящий станок и строгальным станком

Чаще всего эти два станка находятся рядом с целью ускорения работы. Итак, клеенаносящий станок предназначен для нанесения клеевых материалов с двух сторон на брусья, как раз-таки для склеивания щитов. Клеенаносящий станок состоит из следующих частей:

o Два конвейера отвода заготовки

o Два конвейера подачи заготовки

o Клеенаносящий вал

o Прижимной вал

8) Прессовые устройства

Существует две системы прессов. Это гидравлическая система и система LUST. Самые современные клеевые устройства делают возможным осуществлять прессовку ежечасно. Но какую бы систему производитель не выбрал, цель у него будет одна: добиться того, чтобы клей схватился. Также важную роль занимает ручной инструмент.

Хотим сказать ещё несколько слов о технологии производства. Вышеописанное нами представляет собой схему общей принципиальной технологической обработки натурального дерева (древесины). Это и есть весь путь: от бревна к готовой продукции – в нашем случае, клееным брусьям. Дорогие читатели, вы увидели и переработку круглого, свежеспиленного дерева, и запрессовку ламелей.

И в завершении статьи хотим рассказать вам о достоинствах и недостатках клееных брусьев. Современные технологии производства данного материала позволяют использовать его почти во всех значимых отраслях деревянного строительства. Широко применяется брус из-за несомненного преимущества его перед монолитом дерева. Преимуществ у клееного бруса много, но мы вам расскажем о самых значимых из них.

Отменное качество поверхности. Это преимущество можно объяснить тем, что при обработке из пиломатериала вырезаются все изъяны и сучки, и ещё, брусья тщательно подбирают по уникальности, по цвету и так далее.

Клееный брус хранит свои геометрические размеры, форму на протяжении всего срока службы несмотря ни на что.

Изделие обладает прочностью, так, брусья на шестьдесят процентов прочнее, чем древесина.

Деревянный дом, построенный именно из клееных брусьев, а не из монолитных брёвен, обладает значительными теплотехническими характеристиками.

По выше объяснённым нами причинам поверхность, сделанная из клееных брусьев, очень ровная. Стена, выполненная из данного изделия, смотрится монолитом. Декоративная отделка, как наружная, так и внутренняя ей практически не нужна.

Итак, обширное применение клееных брусьев в строительстве – это вариант, который подойдёт практически каждому. Отдельная тема – это бизнес по изготовлению такого материала, как клееный брус. Таковой бизнес является перспективным. Им занимаются многие, кто не побоялся его организовать, предприниматели довольно успешно!

ideamaniya.ru