Изготовление и монтаж фланцевых соединений металлоконструкций ~ Как бывает в монтаже!!

При разработке проектно сметной документации для изготовления фланцевых соединений руководствуйтесь нижеследующими нормами:

СНиП II-23-81* Стальные конструкции – растянутые и изгибаемые фланцы конструкций требуется изготавливать из стали С255, С285, С345, С375, С390 с относительным сужением Ψz>=25% (с учетом требований 13.3 ….. 13.5).Механические свойства в направлении толщины проката проверяет , завод изготовитель руководствуясь, ГОСТ 28870-90.

Листовая сталь фланцев должна соответствовать «Рекомендации по расчету, проектированию, изготовлению и монтажу фланцевых соединений стальных строительных конструкций» \Министерство монтажных и специальных строительных работ СССР ВНИПИ Промстальконструкция ГОССТРОЙ СССР ЦНИИПпроектстальконструкция им.Мельникова\ Москва 1989.

Категория стали фланцев должна соответствовать первой группе ответственности зданий с учетом климатического района строительства.

Изготовление металлоконструкций сЗаготовку фланцев следует выполнять машинной термической резкой.

Торцы элементов под фланцы следует фрезеровать или резать дисковой пилой.

Сборку ригелей с фланцами следует производить только в кондукторах.

Технология сварки должна обеспечивать минимальные сварочные деформации фланцев.

Приварку фланцев осуществлять полуавтоматической сваркой с применением порошковой проволокой марки ПП-АН8 по ТУ 14-4-1059-80 или сварочной проволокой марки СВ-08Г2С по ГОСТ 2246-70 в среде углекислого газа по ГОСТ 8050-85 или в смеси углекислого газа с аргоном (по ГОСТ 10157-79*).

При ручной дуговой сварке деталей из низколегированной стали применять электроды Э50А по ГОСТ 9467-75.

После выполнения сварочных работ внешние поверхности фланцев необходимо отфрезеровать.

Все фланцы, независимо от марки стали ( за исключением 10ГНБ-Ш) подлежат контролю методом ультразвуковой дефектоскопии на заводе изготовителе металлоконструкций на внутренние расслои, грубые шлаковые включения в зонах шириной 80 мм симметрично вдоль оси симметрии каждого элемента в соответствии с таблицей 1 «Рекомендаций по расчету, проектированию и монтажу фланцевых соединений строительных конструкций» (М.,1989, ЦНТИ ММСС СССР с дополнениями и изменениями от июля 1990г.)

По усмотрению завода изготовителя допускается производить ультразвуковой контроль после приемки фланцев.

Ультразвуковому контролю на наличие расслоя должны подвергаться зоны полок колонн в местах крепления растянутых ребер (напротив полок ригелей).

При изготовлении допускаемые отклонения от размеров должны соответствовать ГОСТ 23118-2012. Возможные зазоры должны заполняться прокладками, поставляемыми комплектно с конструкциями.

Элементы фланцевых соединений проверять на монтажной площадке на отсутствие погнутостей, надрывов сварных швов и т.п. Заусеницы вокруг отверстий и по краям фланцев должны быть удалены.

Перед монтажом сопрягаемые поверхности фланцев полок колон и монтажных прокладок зачистить до металлического блеска металлическими щетками, либо ручным механизированным инструментом.

Для фланцевых соединений использовать высокопрочные болты М24 по ГОСТ 22352-77* исполнения «ХЛ» категории 1 по ГОСТ 15150-69, класса прочности 10.9 из стали 40Х с временным сопротивлением не менее 110 кг/мм2 по ГОСТ 4543-71, высокопрочные гайки класса прочности 10 из стали 40Х с временным сопротивлением не менее 110 кг/мм2 по ГОСТ 4543-71, шайбы из стали 40 по ГОСТ 1050-88.

Запрещается применение болтов и гаек, не имеющих клейма предприятия – изготовителя и маркировки, обозначающей класс прочности, а также букв «ХЛ» по ГОСТ 15150-69.

Диаметр отверстий в конструкциях под высокопрочные болты М24-27мм.

Резьба болтов не должна входить вглубь отверстия более чем наполовину толщины крайнего элемента пакета со стороны гайки.

Под гайки и шляпки болтов следует устанавливать по одной шайбе.

Натяжение болтов следует начинать с узлов, в которых фланцы примыкают к полкам колонн без прокладок.

Высокопрочные болты во фланцевых соединениях должны быть затянуты на усилия, указанные в рабочих чертежах (для М24-239кН, для М20-167кН, для М27-312кН), вращением гайки до расчетного момента закручивания. Контролю натяжения подлежат 100% болтов. Порядок натяжения должен исключать образование неплотностей в стягиваемых пакетах.

Натяжение высокопрочных болтов необходимо начинать от наиболее жестких зон к краям.

Головки и

гайки болтов после затяжки должны плотно ( без зазоров) соприкасаться с

плоскостями шайб, а стержень болта выступать из гайки не менее чем на 3 мм.

Головки и

гайки болтов после затяжки должны плотно ( без зазоров) соприкасаться с

плоскостями шайб, а стержень болта выступать из гайки не менее чем на 3 мм.

После контроля натяжения и приемки соединения все наружные поверхности стыков, включая головки болтов, гайки и выступающие из них части резьбы болтов должны быть очищены, огрунтованы, окрашены, а щели в местах перепада толщин и зазоры в стыках обработаны герметиком.

montagni.blogspot.com

Производство фланцев

Фланцы представляют собой соединения в виде кольца, которые обладают формой прямоугольника или круга. Их главными функциями является соединение труб разных профилей в единый трубопровод, а также крепление арматуры трубопровода и вращающихся валов. Зачастую они используются на крупных трубопроводах, так как обладают большим весом. Фланцы могут быть самых разнообразных типов. В основе их отличия может быть форма, способ подключения, размер и прочие особенности. Стальные фланцы сегодня эксплуатируются практически везде. Ведь они славятся своей удобностью эксплуатации и эластичности.

Способы производства фланцев

Будучи одной из самых важных деталей в любой отрасли производства, фланцы могут производиться множеством способов. Каждый из методов наделяет фланцы определёнными свойствами. К основным способам относится:

- ковка;

- штамповка;

- нарезка из проката;

- литейный способ.

Производство фланцев, как правило осуществляется при помощи газовой резки, центробежного электрошлакового литья и горячей штамповки. Бывает, что фланцы куют.

Производство фланцев посредством ковки: преимущества способа

Ковка фланцев считается наиболее технологичным способом, который славится следующими преимуществами:

- не нуждается в выполнении большого объёма работ при подготовке;

- проста выполнения;

- высокий уровень производительности.

Стоит отметить, что сырьё, используемое в данном случае, нельзя назвать бюджетным, так как это сортовой прокат. А цена его, как известно претерпевает непрерывно изменения в рыночной среде. К каждому типоразмеру фланца необходимо подбирать отдельную форму, что нельзя считать выгодным, особенно, если речь идёт о заказе небольших товарных партий. Кроме того, стоит отметить низкий коэффициент применения металла, а также то, что его последующая обработка потребует применения дорогого оборудования.

Штамповка фланцев как экономически обоснованный метод их производства

Штамповка фланцев – метод, который более обоснован с экономической точки зрения. Его предпочтительно использовать, если требуется колоссальный объём работы. Данный способ отличается простотой и производительностью, что также является его преимуществами. Стоит отметить, что в данном случае нужны будут затраты на производство самого штампа, а также на сортовой металл. Как и в случае предыдущего метода, производство фланцев штамповкой предполагает использование специального дорогостоящего оборудования.

Методы производства фланцев: нарезка из проката и гибка

Метод нарезки из проката и гибки предполагает экономичное производство фланцев, так как себестоимость фланцев в данном случае низкая, а технология довольно проста. С помощью данного метода можно даже сварить два элемента одного фланца и эксплуатировать сырьё по максимуму. Листовой прокат выступает в роли сырья, а параметры гибочного станка – то, что ограничивает типоразмеры фланцев. При помощи данного способа можно изготавливать только приварные плоские фланцы из стали.

Литейное производство фланцев, как наиболее популярный метод

Литейный метод изготовления фланцев сегодня весьма востребован. С его помощью можно создавать готовые изделия с определёнными характеристиками и решать тем самым, определённые задачи. Существует несколько разновидностей данного способа:

- литьё в землю;

- литьё под давлением;

- шлаковое центробежное литьё – самый современный метод изготовления, достоинствами которого являются: большой выбор сырья, отличное качество получающихся изделий, прекрасная ударная вязкость и пластичность, высокий уровень однородности металла;

- и пр.

То, каким именно способом будет налажено производство фланцев зависит от поставленных задач, а также от экономической целесообразности.

Этапы производства фланцев

Основными этапами изготовления фланцев является следующее:

- поставка круга;

- резка заготовок для штамповки фланцев из круга;

- производство поковок на линиях для штамповки фланцев;

- маркировка;

- обработка поковок фланцев механического типа;

- сверление крепёжных отверстий фланцев;

- контроль;

- упаковка;

- хранение и доставка.

Преимущества производства фланцев в ПК «Спецмаш»

Производство фланцев в ООО ПК «Спецмаш» — основной вид нашей деятельности, процесс, в котором мы задействовали только высококачественные материалы и высокоточные технологии. Благодаря богатому опыту и отличной репутации, наши изделия пользуются успехом. Они очень востребованы у большинства крупных компаний. У нас вы можете заказать производство фланцев по ГОСТу (например, фланцы ГОСТ 33259-2015, ГОСТ 12821-80, ГОСТ 12820-80), а также по вашим нестандартным чертежам, что также можно отнести к преимуществам сотрудничества с нами. Хотите приобрести фланцы достойного качества? Обратитесь в ООО ПК «Спецмаш»!

pkspecmash.ru

Изготовление фланцевых соединений

Компания «Flancev.ru» занимается производством фланцевых соединений в соответствии со всеми требованиями и нормами ГОСТ и учитывая потребности заказчика. Производство соединений на нашем предприятии ведется из марок стали С390, С375, С285, С255 и пр. Толщина проката регулируется нормами ГОСТ28870-90. Таким образом, сталь для фланцев соответствует 1 группе ответственности зданий. При производстве учитывается среда эксплуатации изделий.

Компания «Flancev.ru» занимается производством фланцевых соединений в соответствии со всеми требованиями и нормами ГОСТ и учитывая потребности заказчика. Производство соединений на нашем предприятии ведется из марок стали С390, С375, С285, С255 и пр. Толщина проката регулируется нормами ГОСТ28870-90. Таким образом, сталь для фланцев соответствует 1 группе ответственности зданий. При производстве учитывается среда эксплуатации изделий.

Изготовление фланцевых соединений

Изготовление фланцев на нашем предприятии начинаются с создания заготовки с помощью машинной резки. Торцы изделия обрабатываются на современном фрезеровочном станке или дисковой пилой. Сборка фланцев и ригелей происходит исключительно в кондукторах. Фланцевые соединения осуществляются за счет сварочных работ либо на основе сверхпрочных болтов и гаек.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

Сварка фланцевых соединений происходит с помощью полуавтоматической аппаратуры, при использовании сварочной проволоки марок ПП-АН8 или СВ-08Г2С. При ручной сварке фланцев из низколегированной стали используются электроды Э50А. По окончанию сварочных работ фланцевое соединение фрезеруется до достижения оптимальной шероховатости.

Полная проверка изделий после изготовления

Заключительная часть работы включается в себя проверку с помощью метода дефектоскопии ультразвуком. Таким образом, сразу же на предприятии изымаются бракованные изделия, у которых обнаруживается или предполагается, значительные шлаковые включения и внутренние расслои.

Также элементы проверяются на предмет погнутостей, некачественных сварных швов и пр. В финальной части обработки удаляются все обнаруженные металлические заусеницы, поверхность шлифуется и обрабатывается при необходимости дополнительными защитным покрытием. В местах установки накладок и болтов поверхность зачищается до блеска, эти места не грунтуются и не окрашиваются. Заказывайте у нас изготовление фланцевых соединений по невероятно низкой цене. Для фланцевых соединений компания изготавливает метизную продукцию в частности:

- болты М24 повышенной прочности из стали 40Х,

- гайки 10-го класса прочности из марки стали 40Х,

- шайбы по ГОСТ 1050-88.

Временное сопротивление изделий составляет не менее 115 кг/мм2. Все изделия имеют клеймо предприятия, указывающие класс прочности и марку стали, проходят сертификацию и получают паспорт продукции.

Дополнительная услуга

Резьба болтов при соединении фланцев не входит вглубь отверстия больше половины толщины крайнего части пакета со стороны расположения гайки. Шайбы устанавливаются в единичном количестве под шляпку гайки и болта. Все болты затягиваются на соединениях фланцев с тем усилием, которые указаны в технической документации. При отсутствии специальных требований со стороны заказчика болты М24 затягиваются с применением 239кН, М20 -168 кН, М27 -313 кН. Закручивание происходит с применением автоматических приборов, точно фиксирующих силу исполнения. Контроль осуществляется над всеми болтами. Дополнительно представителями отдела контроля происходит проверка на наличие неплотностей в стягиваемых пакетах. Для того чтобы исключить малейшее появление брака мы пользуемся услугами независимой лаборатории, которая дает окончательную оценку изготовленной продукции. У нас самый лучший завод по изготовлению фланцев на заказ.

Опыт работы говорит сам за себя

Компания специализируется на создании фланцевых соединений не первый год. Предлагает максимально широкий ассортимент технологий по изготовлению. Все стандартизированные изделия вы можете рассмотреть в каталоге на сайте компании «Flancev.ru».

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

Мы создаем стандартные соединения в точном соответствии с ГОСТ, а также готовы к производству фланцевых соединений на заказ любого размера, в полном соответствии с требованиями клиента. Наша продукция производится на металлообрабатывающих станках последнего поколения.

Предполагается возможность создания небольших и крупных партий фланцевых соединений. Для обсуждения технологических возможностей предприятия «Flancev.ru» и стоимости производства вы можете связаться с менеджерами и инженерами предприятия.

Доставим фланцы куда угодно

Мы занимаемся не только производство и реализацией фланцевых соединений, но и осуществляем доставку специализированной продукции по городам РФ. Нацелены на длительное сотрудничество с клиентами, поэтому предлагаем адекватные цены на изделия, идем на компромиссы, выделяем регулярных заказчиков, предлагаем им бонусы и скидки. Работаем без услуг посредников, на своих собственных производственных мощностях.

Фланцевые соединения ответственная деталь при проведении трубопровода. Компания «Flancev.ru» гарантирует качественное изготовление фланцевых соединений, готово разработать конструкторскую документацию по фланцевым соединениям, произвести изделия в нужном количестве по требованию заказчика. Все полученные изделия многократно проверяются на всех этапах производства и исключают малейший брак в соединениях.

flancev.ru

Изготовление фланцев | Металлообработка

Наша компания выпускает фланцы по ниже приведенным ГОСТам

Производство стальных приварных фланцев по ГОСТу 12820-80: этот ГОСТ применяется для изготовления стальных плоских фланцев трубопроводов и соединительных частей машин, резервуаров, различных аппаратов и трубопроводов. Условное давление от 0,1 до 2,5 МПа, температура применения от –70 до +300°C.

Телефон для связи : WhatsApp.

Изготовление фланцевых заглушек по ГОСТу 12836-67, АТК 24.200.02-90 — данный стандарт распространяется на стальные фланцевые заглушки на условное давление от 0,6 до 1,6 МПа и температуру применения от –70 до +300°C. Применяется в химической, нефтеперерабатывающей, нефтехимической, газовой, нефтяной и других отраслях перерабатывающей промышленности.

Фланцевые заглушки ГОСТ 22816-83, 22815-83 — данные заглушки применяются в трубопроводах с линзовым уплотнением на предприятиях нефтехимической промышленности. Фланцевые заглушки применяются на давление от 10 до 40 МПа и при температуре от –50 до +510°C. Материал для изготовления фланцевых заглушек ‑ жаростойкие стали.

Изготовление фланцев на приварных (свободных) кольцах по ГОСТу 12822-80 — этот ГОСТ применяется для производства свободных на приварном кольце фланцев трубопроводов и соединительных частей машин, резервуаров, различных аппаратов и трубопроводов. Условное давление от 0,1 до 2,5 МПа, температура применения от –70 до +300°C.

Производство резьбовых фланцев по ГОСТу 9399-81 — данный стандарт используется для изготовления резьбовых фланцев, применяемых в химической и нефтехимической промышленностях для соединительных частей трубопроводов с линзовым уплотнением на давление от 20 до 100 МПа, условным диаметром от 6 до 200 и температурой рабочей среды от –50 до +510°C.

Производство переходных фланцев по ГОСТу 22814-83, ГОСТУ 22813-83 — данные переходные фланцы используются в трубопроводах с линзовым уплотнением на предприятиях химической промышленности и для производства минеральных удобрений. Переходные фланцы применяются на давление от 10 до 40 МПа и при температуре от –50 до +510°C. Материал для изготовления переходных фланцев — нержавеющие стали.

Изготовление фланцев ГОСТ 12821-80. Данный вид фланцев применяется для приварки трубопроводов, патрубков, сосудов и аппаратов стык в стык на более высокое давление от 1,6 МПа до 40 МПа и выше. Применение данных фланцев на трубопроводах высокого давления позволяет экономить материал заготовки по сравнению с стальными фланцами выполненными по ГОСТу 12820-80. Диапазон рабочих температур от –70 до 450 градусов. Материал исполнения — ст.20, 09Г2С, 08Х18Н10, 12Х18Н10Т.

Фланцы для труб ПНД (растачивание в размер, из фланцев по ГОСТу 12820-80).

Нестандартные фланцы на заказ с присоединительными размерами по ГОСТу 12815-80 — этот ГОСТ применяется для производства фланцев трубопроводов и соединительных частей, на условное давление от 0,1 до 20 МПа и температуру от –283 до +600°C и присоединительные размеры, и размеры уплотнительных поверхностей.

+7 (495) 223-64-73

+7 (495) 726-11-08

Запросить звонок

E-mail: [email protected]

Изготовление нестандартных фланцев по чертежам, фланцев под высокое давление (до 320 МПа), по редким ГОСТам и ТУ, втулка под фланец, фланцы с приварными втулками, оцинкованные фланцы, резьбовые фланцы.

Изготовление фланцев из материала: ст20…45, 09Г2С, нержавеющая сталь AISI 304, 0812Х18Н10Т, 12ХМА, 12Х1МФ, 40Х, 20Х13, 08Х18Н10.

Диаметр фланцев: Ду 10–1000 мм. Давление, Ра от 6 до 120 МПа.

Изготовление фланцев для ПНД труб, резьбовых фланцев, различные исполнения фланцев ГОСТ 12820, исполнение с 2-го по 9-тое, производство фланцев свободных на приварных кольцах ГОСТ 12822-80 и ГОСТ 18815-80, изолирующие фланцевые соединения ИФС, изолирующие фланцевые соединения ИС, подставки под пожарные гидрант сварная ППС-200, ППФ, ППТФ, ППКФ, для установки на напорных трубопроводах, нержавеющие фланцы по разным гостам, тройники фланцевые, по ГОСТу 5525-88, заглушки фланцевые по АТК 24.200.02, по иностранным стандартам (DIN, АSME, ANSI, EN), фланцы по ГОСТу 12820 и ГОСТ 12821, ответные фланцы, КОФ (комплект ответных фланцев), грязевики вертикальные, грязевики абонентские, различные фланцевые соединения, нестандартные фланцы (Ду 15–1200). Фланцы изготавливаются из материала: ст20–45, 09Г2С, 12Х18Н10Т, 12ХМА, 10Х17Н13М13М2Т, AISI 304, AISI 316, 20Х13 различных других марок.

Налажено производство смотровых фонарей с различным присоединением (фланцевое, штуцерное) по АТК 26-01-1-86, обтюраторов различной конфигурации.

Фланцы могут поставляться с комплектом монтажных частей (шпилька, гайка, прокладка). Производство шпилек по различным ГОСТам и ОСТам для трубопроводов АЭС И ТЭЦ, различных марок сталей и классов прочности.

Фланцы, изготовленные нами, используются не только в нефтехимической и строительной отрасли, но и при производстве вакуумной техники и криогенного оборудования.

Наша компания разработает и изготовит различные фланцевые соединения и емкостное оборудование для агрессивных сред. Любые фланцевые уплотнения (шип и паз) под высокое давление до 200 МПа. Изготовим любую присоединительную трубопроводную арматуру.

trubomet.ru

Фланцы стальные производство по ГОСТ и чертежам

Здравствуйте, компания ООО НПО Инженерные Технологии приветствует Вас на своем сайте, мы надеемся, что посещение нашего сайта будет для Вас полезным и информативным. Здесь Вы можете ознакомиться с каталогом продукции выпускаемой нашей компанией, посмотреть наши прайс-листы, увидеть видеофильм по производству нержавеющих фланцев, узнать, как, и каким образом происходит процесс изготовления фланцев и фланцевых заготовок. На нашем сайте Вы можете дополнительно ознакомиться с технической литературой:

Марочник сталей и сплавов, — технические, физико-механические, технологические характеристики и свойства металлов и сплавов применяемых для производства различных деталей трубопроводов.

ГОСТ, — Государственные Стандарты, ОСТ, — Отраслевые Стандарты применяемые при производстве деталей трубопроводов. Эти документы регламентируют геометрические параметры, уплотнительные поверхности, способы соединения деталей трубопроводов между собой и технологическим оборудованием, для которого они предназначены.

На отдельной странице Вы можете увидеть наши награды, полученные в процессе работы и посмотреть постоянно обновляемые новости промышленности и производства. Так же в нашем разделе каталога статей Вы можете подробно ознакомиться со сложным технологическим процессом производства фланцев и фланцевых соединений.

Основная продукция выпускаемая компанией НПО Инженерные Технологии.

- Фланцы воротниковые стальные приварные встык.

- Фланцы стандартов ASME, ANSI, фланцы стандарта DIN, фланцы стандарта EN

- Фланцы сосудов и аппаратов.

- Фланцы нержавеющие из стали 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, 06ХН28МДТ.

- Фланцы стальные плоские приварные.

Специализированные нестандартные нержавеющие фланцы по чертежам и эскизам заказчиков для использования в различных областях промышленности и производства.

Дополнительная продукция для комплектации фланцевых узлов и фланцевых соединений

1. Прокладки овального сечения, прокладки восьмиугольного сечения, кольца Армко.

2. Переходы концентрические, переходы эксцентрические.

3. Заглушки фланцевые стальные.

4. Крепежные элементы, — шпильки для фланцевых соединений, гайки для фланцевых соединений, болты для фланцевых соединений, шайбы для фланцевых соединений.

Производство и контроль качества →

Способы производства фланцев и других деталей трубопроводов.

На нашем производстве используются несколько способов производства фланцев и фланцевых соединений. Основным из них является метод центробежного электрошлакового литья (ЦЭШЛ). Этот метод основан на соединении двух составляющих в производственном процессе, — электрошлаковый переплав и использование центробежной машины в литейном производстве заготовок фланца и фланцевых соединений.

Контроль качества на производстве фланцев и деталей трубопроводов.

Контроль качества состоит из нескольких этапов

Входящий контроль материалов и сырья для производства фланцевых заготовок, контроль, анализ и в случае необходимости изменение и добавление химических элементов для соответствия государственным стандартам химического состава фланцевых соединений, термообработка фланцевых заготовок для достижения требуемых температурных режимов, предназначенных для каждого вида сталей, вторичный контроль соответствия качества химического состава и физико-механических свойств используемых марок сталей, на окончательном этапе используется контроль геометрических параметров готовых изделий.

Отгрузка производимой продукции

Для отгрузки производимой продукции мы используем все доступные виды транспорта, — железнодорожный, автомобильный, речной, авиационный. По Вашему желанию мы готовы отгрузить продукцию любым удобным для Вас видом транспорта, максимально сокращая время доставки нашей продукции и скорейшего внедрения произведенной продукции в производственные и ремонтные циклы.

Мы будем рады произвести для Вас необходимую продукцию, произвести ее качественно и в срок, что будет являться основой для наших будущих стабильных и взаимовыгодных взаимоотношений.

Надеемся на плодотворное и долгосрочное сотрудничество.

С уважением ООО НПО Инженерные Технологии

npoet.ru

производство фланцев, завод по производству фланцев

Фланцы, несмотря на кажущуюся простоту, распространенный элемент в строительстве коммуникаций и на производствах, поскольку практически любой трубопровод связан с фланцевыми креплениями. Исходя из возлагаемых на этот элемент задач, производство фланцев всегда связано с жестким контролем качества и современным оборудованием, поскольку нарушения в технологии могут повлечь за собой выходы из строя целых трубопроводов, что приносит огромные убытки.

Фланцы могут производиться различными методами, среди которых ковка, штамповка, литейный способ, а также нарезка из проката. Все они имеют собственные плюсы и минусы, поэтому уместно будет рассмотреть основные из них.

Способы производства фланцев

Один из самых технологичных способов производства фланцев – ковка. К несомненным плюсам метода, безусловно, относится его простота и надежность, а также низкая себестоимость подготовки процесса (изготовление матрицы). Однако сортовой прокат, из которого производятся кованые фланцы, постоянно колеблется по стоимости (при этом низких цен на него не бывает), а каждый типоразмер фланца нуждается в собственной ковочной форме, что существенно сказывается на цене, особенно в условиях заказа маленьких партий изделий. Отражается на цене и необходимость дальнейшей механической обработки изделий.

Другой популярный способ, посредством которого происходит производство фланцев – это штамповка. Больше всего данный метод подходит для крупных партий изделий и отличается высокой степенью надежности. Однако под каждый размер фланца необходимо подбирать собственный штамп, а еще сама продукция производится только из высококачественной стали, что влечет удорожание готового изделия.

Другой технологичный способ – нарезка из листового проката и гибка. Это метод с низкими затратами, но очень эффективный. Он в своих стандартах допускает (по ГОСТ) даже сварку двух сегментов. Минус метода – размер фланцев напрямую зависит от диапазона работы гибочного станка. Технологически подходит только для плоских приварных фланцев, и сам метод не очень производителен.

Что касается литейного способа, то он также распространен. При таком методе возможно производить фланцы любого размера с учетом всех необходимых параметров под различные цели и задачи. Среди литейных методов можно выделить литье в кокиль, литье под давлением и особенно центробежное электрошлаковое литье. Этот метод в качестве сырья использует металлолом, что значительно уменьшает экономические затраты на металл, однако высока стоимость литейных форм.

Выбор метода производства фланцев необходимо совершать, прежде всего, по степени экономической целесообразности. Поэтому всегда стоит проконсультироваться со специалистами, прежде чем заказывать партию изделий.

pkspecmash.ru

Технология изготовления фланцев

СОДЕРЖАНИЕ

Введение.

1. Анализ служебного назначения детали.

2. Анализ технологичности конструкции детали.

3. Определение типа производства.

4. Выбор заготовки и его экономическое обоснование.

5. Анализ существующего технологического процесса.

6. Выбор варианта технологического маршрута и его экономическое обоснование.

7. Расчёт общих и межоперационных припусков.

8. Расчёт режимов резания.

9. Нормирование технологического процесса.

10. Расчёт и проектирование приспособления.

11. Механизация и автоматизация процесса изготовления детали.

12.Охрана труда.

Заключение.

Список используемых источников литературы.

Приложение.

В ВЕДЕНИЕ

Технология машиностроения – это наука об изготовлении машин требуемого качества в установленном производственной программой количестве и в заданные сроки при наименьших затратах живого и овеществленного труда, т.е. при наименьшей себестоимости.

Производственный процесс представляет собой совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий.

В соответствии с ГОСТ 3.1109 – 82 технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда.

Технологическая операция – это законченная часть технологического процесса, выполняемая на одном рабочем месте. Применительно к условиям механосборочного производства стандартизированное определение операции можно представить в следующем виде: технологическая операция – это часть технологического процесса, выполняемого непрерывно на одном рабочем месте, над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями, одним или несколькими рабочими.

Целью данного проекта является модернизация базового среднесерийного технологического процесса для снижения материалоемкости, повышения производительности и уменьшения себестоимости.

Курсовой проект представляет собой разработку технологического процесса механической обработки детали «Фланец».

1. АНАЛИЗ СЛУЖЕБНОГО НАЗНАЧЕНИЯ ДЕТАЛИ

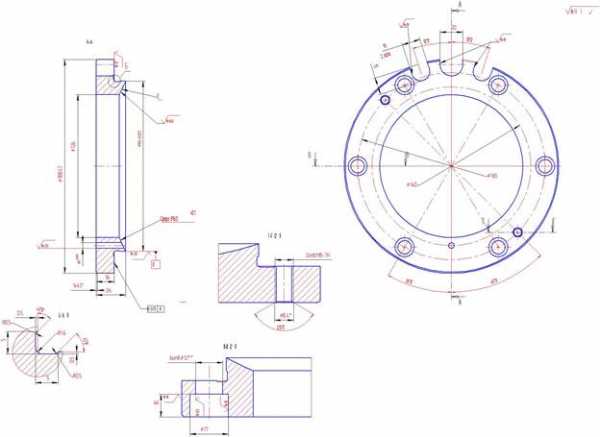

В курсовом проекте рассмотрена деталь «Фланец» рис.1

Фланец – неотъемлемая часть трубопроводной арматуры. Область применения фланцев чрезвычайно широка, фланцы применяются как соединительный компонент труб, так же фланец может служить соединением вращающихся деталей. По внешнему виду фланец представляет парную конструкцию плоского сечения кольцевой или дисковой формы. Крепление фланцев осуществляется через диаметрально расположенные отверстия одного и другого фланца путем резьбового соединения. Это болты или шпильки, стягивающие два фланца. Различаются фланцы по размерам, по вариантам соединения фланцев между собой, по лицевой форме и так же по вариантам уплотнителей между двумя стыкующимися поверхностями фланца. Надежность фланца в соединениях трубопроводов от вакуума в 10-13 мбар до вариантов, когда фланцы соединяют трубопроводы с давлением в 200 бар, делает фланцы востребованным элементом соединительных конструкций. В соответствии с ГОСТом фланцы выпускаются трех видов: фланцы стальные плоские, воротниковые и фланцы свободные на кольце, закрепленном методом сварки. Фланцы первого вида служат как соединительный элемент трубопровода между собой и с аналогичным фланцем другого элемента системы. Крепятся фланцы к трубе либо на резьбовом соединении, либо на сварном. Такие фланцы способны выдерживать температурные режимы от -75 до 450 градусов, но следует учитывать что фланцы в зависимости от величины диаметра самой трубы и предполагаемых величин давления и региональных условий эксплуатации имеют до десяти подвидов прокладочных соединений. Плоские фланцы способны выдерживать еще больший диапазон температур, поэтому соединяют такие фланцы сваркой, не используя для прокладок между плоскими фланцами дополнительных материалов. Воротниковые фланцы крепятся встык, фланцы такого типа распространены для крепления различных приборов, посредством соединения с фланцами различной арматуры и патрубков дополнительного оборудования. Фланцы каждого типа и вида снабжены отдельными таблицами характеристик.

Фланцы являются соединительной частью труб, валов, резервуаров. Они представляют собой плоские стальные диски или кольца с отверстиями для шпилек или болтов. Применяются фланцы при соединении различных изделий арматуры с основными трубопроводами. Кроме этого, их используют для скрепления между собой отдельных участков трубопровода или присоединения к оборудованию. Соединение с помощью фланца способно обеспечить прочность, герметичность конструкции, а также упрощает процесс сборки и разборки. По белорусским стандартам фланцы выпускают стальные резьбовые, устьевые, а также для аппаратов и сосудов под прокладку.

Рисунок 1- Фланец общий вид.

Рисунок 1- Фланец общий вид.Фланец- рисунок 1 изготавливается из Стали 45 ГОСТ 1050-74, который состоит из 6отв. Ø17 служащие для крепежа фланца, 2-х резьбовых отверстий предназначенных для вытягивания фланца из узла и одного отверстия под штифт Ø

, так же по посадке выполнена шейка Ø и имеется сфера R.Для проектирования используют справочные материалы: рекомендации по улучшению технологичности конструкции изделия, каталоги сборочного и подъемно-транспортного оборудования, альбомы сборочной технологической оснастки, нормативы по нормированию сборочных работ, примеры сборки аналогичных изделий.

Цель технологических разработок – дать подробное описание процессов сборки изделия, выявить необходимые средства производства, площади, рабочую силу, трудоемкость и себестоимость сборки изделия.

Применение приспособлений позволяет: устранить разметку заготовок перед обработкой, повысить ее точность, увеличить производительность труда на операции, снизить себестоимость продукции, облегчить условия работы и обеспечить ее безопасность, расширить технологические

возможности оборудования, организовать многостаночное обслуживание, применить технически обоснованные нормы времени, сократить число рабочих, необходимых для выпуска продукции.

Таким образом, я установил что деталь полностью соответствует своему назначению.

2.АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

Качественный анализ детали на технологичность.

Анализ технологичности конструкции детали состоит из технологического контроля чертежей и технологического анализа конструкции.

Рабочий чертеж обрабатываемой детали содержит все необходимые сведения, дающие представление о детали, т.е. все проекции, виды, разрезы и сечения. На чертеже указаны все размеры с необходимыми допусками, шероховатость обрабатываемых поверхностей, допускаемые отклонения от правильных геометрических форм, а также взаимного положения поверхностей. Чертеж содержит все необходимые сведения о свойствах материала детали.

Основное значение при обработке детали имеют технологические базовые поверхности детали. В качестве базовых поверхностей при обработке детали

Проанализировав конструктивные элементы детали. Мы установили что деталь практически по всем показателям является технологичной. Так как для её изготовления не требуется специальный инструмент. Поверхности детали не содержат сложной геометрии, что тоже упрощает её изготовления. Заготовка из трубного проката будет максимально приближена по конструкции к форме детали. При данной заготовки себестоимость детали и отход материала будет минимальным. Что уменьшит затраты на материал.

Таблица 1

Химический состав стали 45, %(ГОСТ 1050-88)

Таблица 2

Физико-механические свойства стали 45 ( ГОСТ 1050-88),

mirznanii.com