Оборудование + Технология изготовления 2018

В настоящее время довольно популярным является при строительстве загородных домов, коттеджей, дачных домиков и бань, использовать профилированный строительный брус. При его производстве используется цельная древесина хвойных пород.

Технология и оборудование для производства бруса

В качестве оборудования для производства бруса используется станок с фрезами.

Производство бруса осуществляется путем срезки оболони бревна, далее материал виде бруса с твердыми смоляными ядрами в центральной части поступает на обработку. Стоит отметить, что благодаря срезанию заболонных частей бревна обеспечивается количественно уменьшение трещин естественного характера в процессе его высыхания. Практически невозможно избежать возникновения трещин, а вот уменьшить их количество до минимума вероятно. Чтобы это осуществить на оборудование автоматического действия по его противоположным поверхностям выполняется выборка неглубокого паза. А вот во избежание возникновения дефектов в процессе профилирования, требуется обратить особое внимание, на качественное изготовление исходного материала. Исходный материал, который имеет трапециевидную форму или отличается волнистыми поверхностями, должен отправляться в брак и в дальнейшем подвергаться дополнительной обработке. А те заготовки, которые прошли технический контроль, отправляются на автоматическую линию, на которой при помощи фрезерного оборудования производится профилирование торцов в виде шипов и пазов на продольных сторонах.

Некоторые компании, которые занимаются производством клееного бруса, осуществляют и производство бруса цельного профилированного естественной влажности. В качестве сырья для производства деревянных конструкций используется хвойный лес, который предварительно подготавливают на протяжении зимы. На производство бруса идут следующие пиломатериалы: сосна, ель, кедр. Все используемое сырье должно соответствовать ГОСТу 8486-86.

Сразу отметим, что чаще всего все древесные отходы идут на переработку и превращаются в опилки. Из опилок далее методом прессования производится топливо нового поколения в брикетах, либо пеллетах. Качество всей продукции, выпускаемой на данном предприятии, проверяет Отдел Технического Контроля и независимая структура, которой является технический надзор.

А что касается качества строительных материалов и строительства домов из цельного профилированного бруса естественной влажности, то оно регламентировано ГОСТ, ТУ И СНИП. Современное деревообрабатывающее оборудование дает возможность производить профилированный брус естественной влажности, следующих размеров: длиной не менее 6 метров и максимальным сечением 195х240 миллиметров. Профилирование можно выполнять и по финской технологии.

Специальный профиль снижает вероятность образования глубоких трещин в древесине. Незначительные трещины в цельном брусе обязательно образуются со временем, то есть при высыхании древесины. Данный стройматериал отличается такой особенностью. По этой причине специалисты рекомендуют после полной усадки дома производить наружную отделку фасада, а именно производить облицовку сайдингом или вагонкой. Все поверхности заготовки на предприятии тщательнейшим образом обрабатываются, строгаются по I классу чистоты. Так, допустимая шероховатость составляет примерно 320 мкм. Со всех сторон, то есть с четырех сторон брус антисептируется экологичным чешским составом, на торцы его наносится лак JRM ТЕКНОС. Стеновой комплект для транспортировки упаковывают в перфорированную пленку.

Видео всего процесса:

Следует отметить, что материал не подвергается просушке в камерах, поэтому он сохраняет естественную влажность от 22 до 28 процентов. Влажность изделий отслеживается электронным влагомером. При осуществлении перевозки стройматериал может набраться транспортировочной влажности. Все перечисленные показатели влажности являются абсолютно нормальными и абсолютно не оказывают влияние на качество сборки стен. Брус подсыхает в то время, когда коробка дома собрана. Сруб обязательно дает усадку, из-за этого к отделочным и внутренним инженерным работам можно начинать приступать примерно через 6-7 месяцев после завершения основных этапов строительства. Данная усовершенствованная технология производства стенового комплекта из цельного профилированного бруса естественной влажности вместе с профессиональной сборкой дома и сервисным обслуживанием, которое выполняется штатными бригадами вышеназванного предприятия, обеспечивает правильную усадку сруба. Правильная усадка характеризуется: сохранением красивого внешнего вида дома, отсутствием перекосов и деформаций стен, зазоров между венцами, стеной и крышей, образованием щелей в окнах и дверях.

moybiznes.org

Производство профилированного бруса своими руками

Производство профилированного бруса сегодня поставлено на поток. Это и неудивительно, ведь материал пользуется огромным спросом при строительстве домов. Он имеет множество положительных сторон, но обладает и некоторыми недостатками. Перед применением профилированного бруса необходимо ознакомиться со всеми характеристиками.

Характеристика профилированного бруса

Виды профилированного бруса

Профилированный брус – это современный строительный материал, для производства которого используется хвойные деревья: сосна, ель или кедр. Поверхность материала шлифуется, что обеспечивает его практически идеальную гладкость.

Профилированное изделие изготавливается по новым современным технологиям.

Ему придается уникальная форма с шипами и пазами. Благодаря этому древесина плотно прилегают друг к другу, что повышает теплоизоляцию воздвигаемой конструкции.

Преимущества при строительстве из профилированного бруса

Преимущества строительства из профилированного бруса заключается в следующем:

Строительство дома из профилированного бруса

- изделие имеет идеальную герметическую форму, поэтому различные выступы, впадины и т. д. не испортят внешний вид возводимого здания;

- изделие обладает точными линейными размерами, благодаря чему сборка конструкции происходит легко и быстро;

- плотное прилегание древесины друг к другу обеспечивает повышенную теплоизоляцию помещения и защищает его от проникновения влаги внутрь;

- нет потребности в организации тяжелого фундамента, можно обойтись ленточным или столбчатым основанием;

- привлекательный внешний вид профилированной конструкции позволяет отказаться от наружной и внутренней отделки помещения;

- использование при строительстве профилированного клееного бруса или камерной сушки, сэкономит время для усадки помещения.

Использование профилированного элемента в строительстве помогает избежать таких проблем, как образование щелей, растрескивание, расширение межвенцовых швов, благодаря чему нет потребности конопатить щели.

Замковая система соединения позволяет возводить конструкции из профилированного бруса даже непрофессионалам.

Классификация строительного элемента

При производстве такие изделия классифицируют по следующим признакам:

- структура;

- габариты;

- тип профиля;

- степень влажности;

- наружный вид.

Профилированный строительный элемент бывает следующих габаритов:

Размеры и сечения профилированного бруса

- 100х100;

- 150х150;

- 200х200.

Для возведения жилых конструкций обычно используются изделия, габариты которого составляют 100х100.

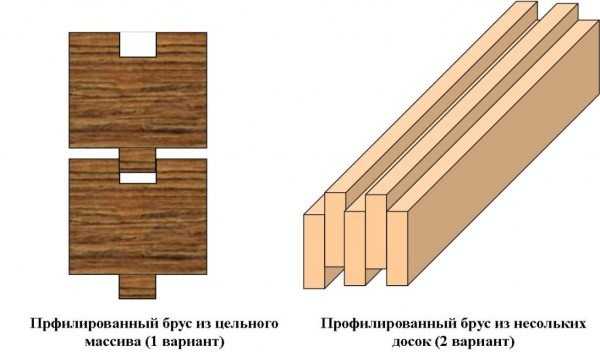

По своему строению выделяют такие разновидности:

- клееный брус;

- из цельного бревна;

- двойной материал, который обладает повышенной теплоизоляцией.

Материал классифицируют по форме следующим образом:

- прямоугольный;

- Д-образный.

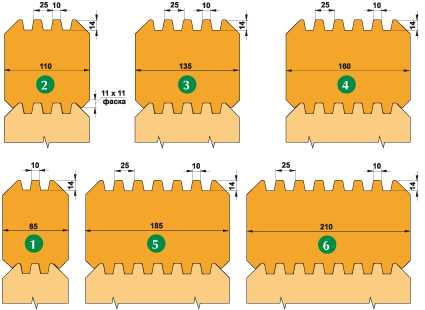

Классификация по типу профиля:

- с одним шипом;

- с двумя шипами;

- со скошенной фаской;

- с гребенкой, т. е. с большим количеством шипов;

- финский профиль с широкими пазами, расположенными сверху и снизу.

Финский профиль

При воздвижении жилых сооружений обычно применяется древесина с финским профилем или гребенкой.

Такой выбор объясняется тем, что конструкции из него воздвигаются быстрее и являются более надежными, чем сооружения из другого материала.

По уровню влажности выделяют следующие виды:

- высушенный естественным путем;

- высушенный в специальной камере.

Для воздвижения помещений специалисты советуют использовать изделия камерной сушки. Дело в том, что они отбраковываются тщательным образом, это позволяет поставлять на рынок только качественное сырье. Если же древесина высохла естественным образом, то она может деформироваться или растрескаться. Но и такие изделия поступают на строительный рынок. Поэтому специалисты рекомендуют перед обретением товара спрашивать у продавца, как именно был высушен брус.

Изготовление бруса

Компенсационный пропил

Производство профилированного бруса осуществляется в несколько этапов. Для начала лес сортируется, отбирается только качественная древесина, у которой нет дефектов. Далее, делается калибровка по габаритам сечения материала и выполняется компенсационный пропил. Именно он препятствует растрескиванию при сушке и усадке строения. Затем изделие перемещают на станок, обрабатывается с четырех сторон и шлифуется.

После этого производится профиль и чаши для соединения брусьев с углов. Это выполняется в тех случаях, когда производитель создает комплект для воздвижения сооружения. Все брусья в этом случае тестируются на качество соединения. Их собирают и смотрят на то, как плотно они прилегают друг к другу. Изделия с некачественной сцепкой отбраковываются.

На последнем процессе производства бруса, изделие помещается в специальное устройство – камерную сушку. Именно здесь испаряется вся лишняя влага. Иногда этапы производства меняются местами, и сначала выполняется сушка и только после этого делается калибровка.

Для более качественного производства бруса обрабатывают антисептиком. Но часто производители игнорируют это. Поэтому о наличие антисептической обработки профилированного элемента следует поинтересоваться у продавца.

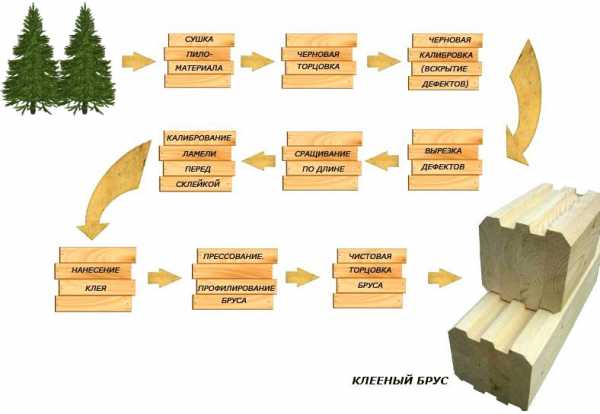

Производство клееного материала немного отличается от производства другого бруса:

Технология производства клееного бруса

- сначала выполняется производство ламелей из подготовленной древесины;

- отбор качественного материала;

- обработка ламелей антисептиками и антипиренами;

- соединение ламелей с помощью специального клея, который наносится по всей длине;

- выполнение замкового соединения;

- отделка и обработка лаком, если этот процесс предусмотрен производством.

Теплый брус

Еще происходит производство теплого бруса. В этом случае есть один нюанс – внутренние ламели заменяются экструдированным пенополистиролом.

Использование теплого бруса для строительства стен дома

Некоторые обыватели, планирующие строительство дома, полагают, что целесообразнее заниматься производством профилированной древесины своими руками. Это актуально только в том случае, если будет строиться крупногабаритное сооружение, площадь которого составляет более 250 м2. Дело в том, что для производства таких изделий потребуется специальное оборудование. Его стоимость окупится, если будет изготовлено большое количество материала. Если все-таки есть твердое решение заняться самостоятельным производством этого вида древесины, то следует приобрести или арендовать станок, обладающий следующими функциями:

- возделывание материала многопильным способом, т. е. обрабатываются одновременно все четыре стороны бревна;

- строгание, шлифование и профилирование материала;

- изготовления чаш различных разновидностей.

Без станка при производстве можно и обойтись, если имеется строганная древесина. В этом случае из строганного бруса сделать необходимые изделия можно с помощью циркулярной пилы или фрезы. Этими инструментами можно легко выполнить замковые соединения, характерные для профилированного бруса.

Преимущества и недостатки

Профилированный брус имеет множество преимуществ перед другими материалами:

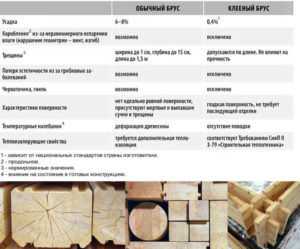

Сравнительные характеристики цельного и клееного бруса

- привлекательный внешний вид изделий;

- экологичность – он не причиняет вред здоровью человека;

- низкая теплопроводность, если использовать такой материал при строительстве, то внутри помещения всегда будет тепло;

- низкая стоимость, которая в несколько раз меньше, чем цена на другие изделия из необработанной древесины;

- небольшое расходование материала при возведении конструкции;

- брусья пропускают воздух, что обеспечивают низкую влажность внутри помещения.

Помимо достоинств, у профилированного бруса имеются и недостатки.

Если изделие при производстве плохо просушено, и оно было установлено в основании конструкции, то через какое-то время произойдет ее проседание, что вызовет необходимость ремонта и дополнительных затрат.

Стены получаются очень тонкими, и из-за этого в зимний период внутри конструкции может быть холодно, поэтому использование профилированного бруса при строительстве жилого дома предполагает дополнительно утепление стен.

Материал обладает повышенной степенью возгораемости, что вызывает необходимость его обработки специальным составом, препятствующим возникновение пожара.

После возведения конструкции будет невозможно сделать перепланировку или пристройку.

Правила выбора профилированного элемента

Дом из профилированного бруса

Чтобы избежать проблем с постройкой, нужно выбирать только качественные строительные материалы. Специалисты рекомендуют приобретать профилированный брус у производителя. В этом случае можно познакомиться с процессом производства и посмотреть на уже воздвигнутые сооружения.

Кроме того, у производителя есть возможность заказать изделия с нужными габаритами. Поскольку при покупке заключается соответствующий договор, то при обнаружении дефектом можно будет предъявить претензию продавцу, вернуть товар и получить обратно свои деньги или обменять изделия на аналогичные, но без недостатков.

При выборе производителя следует обратить внимание на месторасположения завода и проверить всю документацию. Должны иметься сертификаты качества, соответствующие разрешения и лицензии. Рекомендуется ознакомиться с отзывами о производстве в интернете.

Профилированный брус – это материал, упрощающий возведение помещений и сокращающий время его усадки. Он обладает многими положительными характеристиками, поэтому на сегодняшний день пользуется огромным спросом у застройщиков.

Видео: Производство бруса

promzn.ru

Применение деревянного бруса и его производство

Деревянный брус относится к традиционным и на 100% экологичным, а значит, и безопасным пиломатериалам, которые находят применение в строительстве. Благодаря такому элементу можно достичь комфортных условий для проживания в доме и при этом сделать пространство уютным. Само производство деревянного бруса зависит от конкретной разновидности материала.

Создание различных пиломатериалов из древесины

Любой брус изготавливают из натуральных бревен, которые обрабатывают с четырех сторон на специальном станочном оборудовании. Размеры готовых материалов варьируются от конкретных задач, поскольку с помощью этого пиломатериала легко построить коттедж или дачу, а еще возвести арку, лестничный пролет и т.д.

По количеству всех обработанных сторон принято выделять на производстве четырех-, трех- и двухкантные брусья. В последнем случае одна пара противоположных сторон остается закругленной, что строительные объекты имели вид бревенчатых зданий.

Виды деревянного бруса

Стоит также отметить, что сечение бруса зависит от целей, для которых предназначены пиломатериалы. Так, толстые изделия позволяют строить прочные стены в домах, которым требуется защита от ветра и холода. Теперь рассмотрим виды деревянных брусьев в соответствии с их производственными особенностями.

Строганный брус

Этот вид еще называют цельным изделием. Материал имеет поверхность без шероховатостей и занос, поэтому в дальнейшем не возникает необходимости в дополнительных этапах обработки. Строганный брус за счет острожки получается гладким и без видимых дефектов, влияющих на вид будущего дома. На поверхности изделия не бывает многочисленных сколов и трещин.

Данный тип пиломатериалов изготавливают из цельных бревен на 4-стороннем станке. Чтобы готовые изделия были качественными, их могут подвергать процессу камерной сушки. Параметр сечения не превышает 15 см, а длина разнится от 2 до 6 метров.

Строганные брусья делают из просушенной древесины, которая обеспечивает небольшой коэффициент усадки. Однако в первые два года эксплуатационного срока материал всё равно усаживает на 10-15 см. Качественный цельный материал выдерживает при необходимости большие и неожиданные температурные перепады. При этом он сохраняет прочность и не подвергается гниению.

Профилированный брус

Среди всех видов брусьев профилированный выступает самым дорогим. Этот материал имеет оптимальное сцепление между элементами за счет специальных вертикальных пазов, выпиленных на поверхности. Благодаря минимальному зазору изделия служат дольше, ведь на брусья не попадает влага. Кроме того, объекты из профилированного материала герметичные и обладают достойной теплоизоляцией.

К недостаткам подобного материала относят только длительную усадку и, как следствие, медленную просушку изделий. Верхние слои профилированного покрытия часто трескаются, из-за чего снижается эстетическая составляющая строительных объектов.

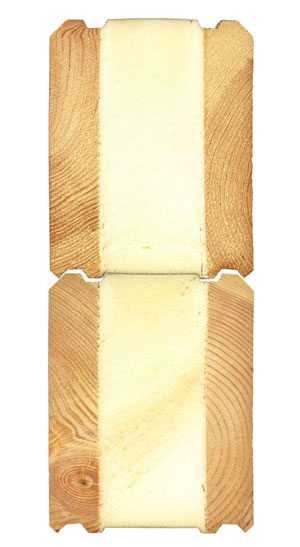

Клееный брус

Этот материал еще называют комбинированным. Во время производства происходит склейка сразу нескольких монолитных брусьев (обычно это около 3-5 калиброванных элементов). Эти части из древесины подвергают длительной термической обработке в специальных камерах для тщательной сушки. Благодаря такой технологии достигается минимизация усадки и деформирования пиломатериала. Потом ламели склеивают водостойким клеем и прессуют. После материал иногда проходит стадию профилирования.

За счет такого многоэтапного создания клееный брус не трескается и не изменяет внешний вид строений. Он не подвержен распространению грибков и плесени, поэтому служит много лет подряд. Однако клеевое производство повышает цену на изделия и снижает экологические показатели природной древесины.

Другие виды деревянных брусьев

Представленные выше типы пиломатериалов – самые популярные, но не единственные:

- Фрезерованный брус – это материал с пропилами по длине и снятыми со всех сторон фасками для строительства саун и коттеджей.

- Фальш-брус – представляет собой панель с вырезанным на торцах профилем для внешней и внутренней отделки домов или бань.

- Необрезной материал – недорого стоит и применяется для создания строительных лесов и других временных объектов.

- Коробочный брус – производится из хвойной древесины для дальнейшего крепления оконных или дверных коробок путем сращивания двух равных массивов.

- Термобрус – композитный материал из ламелей со вставкой из пенополистирола для создания теплого дома.

- Декоративное изделие – может быть сделано не из цельной древесины, а из остатков после пиления, скрепленных клеевым составом.

- Доборный брус – материал из нескольких видов древесины, предназначенный для сужения проемов и плотного монтажа коробки.

Деревянный брус и его применение в разных отраслях

Как показывает практика, в большинстве случаев использование пиломатериалов из древесины имеет строительные цели. Кроме возведения домов изделия применяют при создании морских суден, мебельной продукции, крупногабаритных тар.

Простые обтесанные брусья полезны при монтаже дешевых ограждений на собственном участке, а также при установке обрешетки для кровельного покрытия. Кроме этого, пиломатериал востребован для создания вспомогательной опалубки для придания строительной конструкции конкретных форм.

Калиброванный материал (т.е. одинаковый по составу древесины и размерам) небольшой ширины часто становится основой для внутренней отделки помещений, выполненных в интерьерных стилях лофт, эко, прованс, шале, эклектика и т.д. Можно декорировать древесиной спальню, кухню, гостиную, прихожую или даже библиотеку в загородном доме.

С учетом плюсов и минусов каждой разновидности бруса пиломатериалы могут быть использованы для разрешения многих строительных вопросов:

- Профилированный брус часто используют при строительстве опорных стен и межкомнатных перегородок загородных домов. Гладкая поверхность не требует обработки швов и лишних слоев утеплителя, а усадка происходит равномерно. При этом не возникает необходимость и в антисептике. Также профилированные материалы востребованы при создании оконных или дверных блоков, встроенной мебели.

- Применение деревянного бруса строганного типа возможно при внутренней отделке помещений. Также эти материалы лежат в основе парапетов, оконных рам и перил. Для увеличения эксплуатационного срока такие изделия дополнительно обрабатывают антисептиками при установке.

- Клееный брус также используют для строительства постоянного жилья и производства столярных изделий. Дома из такого материала получаются стильными и звуконепроницаемыми, но дорогостоящими. Часто клееные изделия становятся основой для сложных архитектурных объектов, например, храмов или отелей, стилизованных под старинные терема.

Выбор конкретного вида деревянного бруса зависит от сложности строительного проекта или вида отделки, а также финансовых возможностей. При помощи такого пиломатериала в короткие сроки можно возвести дачный домик или баню, а также сделать опорные перекрытия и сооружения, будь то лестница с перилами или основа для крыши.

Загрузка…pochtidoma.ru

Можно ли сделать качественный профилированный брус своими руками

Добротный деревянный дом для многих является идеальным воплощением их мечты об уютном и экологически чистом жилье. В настоящее время оптимальным строительным материалом для такого дома является профилированный брус, который позволяет возводить абсолютно ровные и красивые стены, не нуждающиеся в дополнительной декоративной отделке.

Однако, из-за достаточно высокой стоимости этого материала не все могут себе это позволить, поэтому многие пытаются решить эту проблему по другому – например, сделать профилированный брус своими руками.

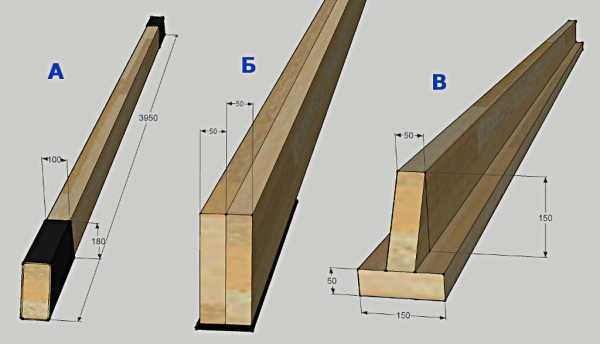

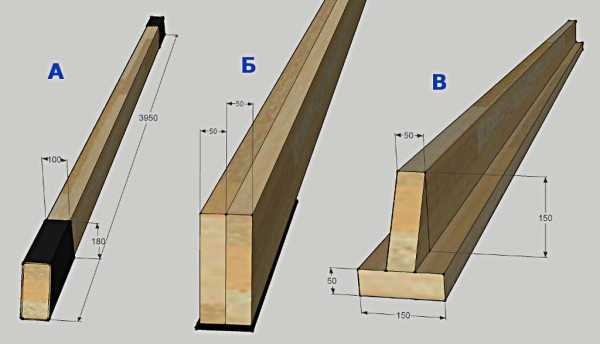

Фото промышленных образцов с заданными размерами

Прежде чем рассматривать различные варианты и способы самостоятельного изготовления, будет не лишним узнать, какие преимущества это может дать и насколько это выгодно.

Когда самостоятельное производство будет оправданно

В зависимости от ситуации у каждого застройщика будет своя мотивация к действию:

- В первую очередь – это финансовый вопрос. Действительно в ряде случаев можно существенно сэкономить, однако здесь нужно еще учитывать временной фактор;

- Довольно часто возникает необходимость в нестандартных размерах бруса, которые невозможно найти у производителей и тогда это практически единственный выход из ситуации;

- Когда уже имеется достаточный запас обрезной доски и бруса, но продать его невыгодно, а для строительства нужен именно профилированный материал;

- Если существует потребность в мощных несущих балках и в данном случае можно изготовить клееный брус своими руками из толстых досок. Такая конструкция не подвержена кручению и растрескиванию, а также выдерживает более высокие нагрузки, чем аналогичная балка из массива дерева.

Варианты нестандартных балок

Для такого решения могут быть и иные причины, но в любом случае нужно заранее просчитать, насколько это выполнимо и оправдано в конкретной ситуации.

Описание способов самостоятельного изготовления профилированного бруса

В зависимости от опыта и технической оснащенности домашней мастерской, можно выделить несколько вариантов по уровню их сложности.

Изготовление бруса из досок

Если в наличии нет практически никакого деревообрабатывающего оборудования, то самым простым выходом будет изготовить брус из досок.

Для этих целей наилучшим образом подходит доска «пятидесятка», имеющая подходящие размеры по длине и ширине.

- В первую очередь нужно соорудить из подручных материалов стапель, на котором и будут выполняться все работы;

- Затем изготавливаются специальные шаблоны, по которым будут укладываться доски, чтобы не измерять каждый раз размеры шипа и паза будущего бруса и чтобы все изделия были одинаковые;

- Для производства одного бруса понадобится три доски, которые укладываются друг на друга в длину, причем средняя доска укладывается с заданным по шаблону смещением. В результате такого наложения досок в поперечном сечении образуется профиль, где с одной стороны формируется шип, а с противоположной стороны паз;

- После того как доски уложены надлежащим образом, остается их только надежно скрепить между собой. Самое простое – это сколотить их с двух сторон обычными гвоздями, для более надежного соединения можно использовать металлические саморезы, но в данном случае без шуруповерта не обойтись;

- Также для придания прочности можно склеить брус своими руками, для чего прежде чем укладывать доски друг на друга их тщательно промазывают клеем. В любом случае после этого их необходимо скреплять гвоздями или саморезами, так как в домашних условиях добиться идеально прочного склеивания таких поверхностей очень сложно. В результате получится упрощенный вариант клееного бруса.

Два варианта самостоятельного изготовления

Простой способ доработки прямоугольного бруса

В данном случае профилирование бруса своими руками требует наличия как минимум ручной циркулярной пилы, но в остальном оно не вызовет затруднений даже у начинающего столяра.

- Здесь также понадобится сооружение устойчивого стапеля или верстака на всю длину обрабатываемой заготовки;

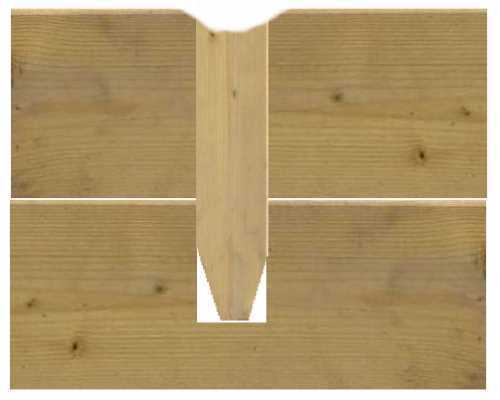

- В этом случае основной целью будет вырезать одинаковые V-образные пазы с противоположных сторон прямоугольной заготовки;

- Для точной разметки будущих пазов необходимо изготовить из бруска шаблон с шириной будущего паза, который будет устанавливаться по всей длине бруса ровно по центру. По шаблону отбиваются две параллельных линии, по которым будут выполнены разрезы;

- По контрольным линиям, с помощью ручной циркулярной пилы, выставленной под углом в 45⁰,выполняется надрез по всей длине с противоположных сторон на заданную глубину. В результате должен получиться ровный V-образный паз.

Циркулярная пила для работы

- Теперь если положить два бруса друг на друга сторонами, где пропилены пазы, то по всей длине образуется ромбовидная полость квадратного сечения, в которую следует уложить стандартный брусок 50×50, под размеры которого и необходимо делать пазы.

В результате таких простых действий можно очень быстро превратить прямоугольную деревянную заготовку в профилированный брус. Это два наиболее простых и доступных каждому способа изготовления.

Но в любом случае, прежде чем что-то делать, будет не лишним ознакомиться с Гост 9330 -76, который называется «Основные соединения деталей из древесины и древесных материалов». В этом документе содержатся все необходимые сведения для того чтобы правильно рассчитать профиль в зависимости от размеров заготовки.

Нарезка профиля с помощью ручного фрезера

В данном случае в качестве заготовки будет выступать четырехкантный обрезной брус прямоугольной формы, а основным рабочим инструментом будет мощный ручной фрезер.

Кстати, следует опять же просчитать насколько это рентабельно, ведь цена хорошего инструмента тоже не может быть маленькой, а используя маломощный и дешевый, вы вряд ли добьетесь нужного качества обработки, да и временные затраты будут гораздо выше.

Ручной фрезер для обработки и нарезки профиля

Пошаговая инструкция в данном случае будет выглядеть следующим образом:

- Сооружаем прочную основу в виде стапеля или верстака на всю длину обрабатываемых заготовок. Опора должна быть устойчивой без люфтов и шатаний, а также позволять прочно закреплять заготовку;

- Кроме самого фрезера понадобится еще и набор специальных фрезерных насадок, форма и размер которых будет зависеть от сложности профиля, который необходимо выбрать. При надлежащем опыте и качественном материале можно получить изделия максимально приближенные к промышленным образцам;

- При работе фрезером важно соблюдать точность ведения инструмента по намеченной траектории. Желательно чтобы он плавно двигался по стабильно установленным направляющим, без рывков и боковых люфтов. От точности работы зависит качество сопряжения элементов, а соответственно и такие эксплуатационные параметры будущего дома как теплоизоляция и ветрозащита;

Важно!

Если использовать высоко оборотистый фрезер с острыми фрезами, то можно обойтись без дополнительного шлифования.

Использование такой технологии позволяет в бытовых условиях нарезать на брусе профиль различной сложности, ни в чем не уступающий промышленным образцам. Существуют и другие способы профилирования, но они требуют наличия более сложной самостоятельно изготовленной технической оснастки и оборудования.

Небольшой станок для профилирования деревянных заготовок

В дальнейшем, независимо от того какой тип бруса будет использован для строительства, важно соблюдение технологии, которая предписывает использовать шканты (нагеля) для надежного соединения венцов между собой.

Изготовление шкантов

Данный вид крепежа представляет собой деревянные цилиндрические элементы определенного диаметра, которые забиваются в заранее просверленные отверстия в лежащих друг на друге брусьях, дополнительно скрепляя их таким образом между собой.

Изготовить шканты для бруса своими руками достаточно не сложно и с этим может справиться любой, однако в любом деле есть свои тонкости, которые необходимо знать.

- Шканты по технологии должны изготавливаться из более твердых пород древесины;

- Их диаметр должен быть таким, чтобы они с легким натягом забивались в технологические отверстия. Если крепеж болтается в отверстии, то он практически бесполезен, а если он сидит слишком туго или выступает над поверхностью, то это может вызвать проблемы при усадке дома.

Правильно забитый шкант

Есть несколько простых вариантов изготовления:

Готовые нагели из березы

- Можно расколоть березовые чурки необходимой длины на множество квадратных заготовок, а затем вручную обтесать их до круглой формы нужного диаметра;

- Если в наличии есть токарный станок по дереву, то эти элементы можно быстро выточить;

- В качестве шкантов можно использовать ставшие непригодными черенки для лопат и другого садового инструмента. В данном случае нужно лишь порезать их на заготовки нужной длины.

Совет!

Также в качестве шкантов можно использовать металлические обрезки трубы подходящего диаметра.

Имитация как вариант декоративной отделки

Довольно часто для создания определенного стиля или внутренней атмосферы в интерьере дома используется имитация бруса своими руками. Такой подход позволяет добиться практически полной визуальной аналогии с настоящим брусом и обладает целым рядом преимуществ:

Внешняя отделка под имитацию бруса

- Имитация может быть выполнена на поверхности из любого материала;

- Значительно сокращается расход древесины, а соответственно финансовые затраты и время на реализацию;

- Такая отделка может быть выполнена после постройки дома в любое время, причем как изнутри, так и снаружи.

Изготовить набор декоративных элементов для такой имитации достаточно несложно и в домашних условиях. Для этого понадобится рассчитанный заранее объем доски толщиной не менее 50 мм, а также электрический рубанок и шлифмашинка.

Процесс изготовления будет заключаться в следующем:

- С помощью рубанка необходимо плавно закруглить края одной из боковых сторон доски, придав ей формы закругления, которые имеет брус;

- Затем с помощью шлифмашинки следует все тщательно зашлифовать, убрав все огрехи и следы от рубанка.

Имитация закруглений

Обработанная таким образом доска очень правдоподобно может имитировать не только брус, го и потолочные балки. Чтобы добиться полного сходства, в углах где сходятся плоскости стен, доски необходимо сместить друг относительно друга на половину их ширины, выполнив имитацию рубки угла сруба.

При желании такой «брус» можно затонировать под ценные породы древесины, еще более усилив эффект имитации.

Заключение

По итогам изложенной в статье информации можно сделать вывод, что брус очень широко используется практически во всех архитектурных проектах частных загородных домов из любого материала. При желании и должном терпении его можно изготовить самостоятельно, используя описанные выше рекомендации.

Дополнительную информацию по данной теме вы также можете посмотреть в видео в этой статье.

Добавить в избранное Версия для печати1brus.ru

инструкция процесса изготовления материала для строительства дома (фото и видео)

Строительство домов и всевозможных сооружений активно набирает рост и в последние годы производство стройматериала заняло лидирующие позиции в данной индустрии. В большинстве случаев все чаще стали применять аналог цельной древесины – клееный и профилированный брус (из дуба, сосны, лиственницы), а также новый брус со специальным термослоем.

Это вызвано доступностью и экономичностью данного стройматериала, его высокими техническими характеристиками и высоким качеством.

Завод по изготовлению бруса

Технология производства утепленного бруса

Брус в разрезе

В сущности, производство термобруса практически не отличается от производства его собрата — профилированного клееного бруса, и весь процесс в точности повторяется от начала и до конца.

Разница в этих двух пиломатериалах лишь в прослойке. Клееный брус склеивается специальным составом, а брус с утеплителем имеет внутри слой пенополистирола, что дает повышенную тепло- и звукоизоляцию любого строения.

Преимущества данного материала

Несмотря на новейшие технологии и разработки большинство обывателей и профессионалов в том числе, очень скептически относятся к пенополистиролу.

На деле же данная конструкция бруса со специальной вставкой дает ряд возможностей:

- Строительство одноэтажных и многоэтажных домов;

- Усадка материала практически равна 0;

- Высокая теплоизоляция помещения;

- Высокая несущая способность;

- Высокая прочность бруса;

- Низкая цена и доступность.

Если вы решили возвести для себя новый коттедж, то для строительства дома лучше использовать термобрус, который обеспечит защиту от непогоды, создаст уют и тепло в вашем семейном гнезде и прослужит много десятков лет, оставив память будущему поколению.

Так же стоит отметить, что:

- Дома из такого бруса долговечны;

- В таком помещении тепло в холод и прохладно в мороз;

- Придерживаясь проекта, процесс построения загородного дома из готового бруса не займет много времени и с отделкой и всеми фасадными работами можно уложиться за один сезон;

- На фото показаны готовые дома из любого бруса, где четко видно всю прелесть данного строения и красивую структуру дерева, которое практически не требует дополнительных расходов на отделку.

Дом из клееного бруса

Производство утепленного бруса в современном мире

Отыскать завод по производству бруса теперь можно практически в каждом городе. Но для такого трудоемкого процесса обязательно должны быть использованы большие по своей площади помещения, так как оборудование имеет внушительные габаритные размеры.

Для наиболее правильной организации выпуска всей продукции, автоматизированные линии на заводах производителях могут потребовать до 50 метров помещения. Как это ни печально, но качественный брус с теплоизоляционным слоем произвести в кустарных условиях практически невозможно.

Так как площади в 40 и менее квадратов в цеху недостаточно, ведь вдоль всей производственной линии требуется поддерживать определенный температурный и влажностный режим, обеспечивая тем самым выпуск качественного строительно материала.

Именно соблюдения всех вышеизложенных условий гарантирует правильное производство и склеивание бруса с утеплителем.

Если вы хотите изготовить клееный брус своими руками, то это возможно, при соблюдении некоторых правил, а вот самостоятельно сделать утепленный материал будет сложно и для этого понадобится как минимум:

- Современное оборудование для производства бруса;

- Большой цех;

- Штат работников;

- Пиломатериал и остальные компоненты для производства;

- А так же разрешения и много технических нюансов для запуска серийного производственного процесса.

Линия по производству бруса

Как происходит весь процесс работ

Термобрус – это многослойная модель бруса, выполненного по типу клееного. Состоит из нескольких ламелей, между которыми проходит пенополистирол. Сам утеплитель проклеивается под высоким давлением в 100 атмосфер, что говорит о надежности материала.

Толщина уже готового бруса варьирует от 120 до 400 мм, а на масштабных заводах и выше. Вес его составляет от 270 кг/м3.

Краткая инструкция производственного процесса и некоторые характеристики:

- Утеплитель – это экструзиционный пенополистирол и представляет собой множество пор, размером от 0.1 до 0.2 мм. Он обладает постоянными теплотехническими показателями и высокой степенью сжатия.

- При изготовлении теплобруса его торцы закрываются специальной планкой, что не только придает продукции более эстетичный вид, но и надежно защищает ее от внешних природных факторов – солнца, осадков, ветра и т.д.

- Для производства бруса используют породы хвойных деревьев, которые более устойчивы к жаре и холодам на протяжении многих лет.

- Для придания материалу жесткости в первых его слоях пенополистирол не используется и заменой его является обычный клееный брус.

- Все слои (ламели) склеивают между собой специальным полиуретановым клеем, который устойчив к перепадам температурного режима и после полного высыхания так же не реагирует на повышенную влажность воздуха.

Брус с утеплителем на стройплощадке

Рентабельность и окупаемость такого производства

Сейчас активно развивается строительство по всему миру, в том числе и в России. Большинство компаний активно ищут пути с наименьшими затратами ввиду жесткой конкуренции.

Конечно, самым правильным будет свой завод по производству бруса, что даст гарантию не только качеству собственной продукции, но и сократит затраты на ее закупку у других производителей.

Совет! Такой вариант наиболее оптимально подходит для крупных строительных организаций, так как у них появится хорошая возможность не только расшириться, но и открыть свой магазин по продаже пиломатериала, что очень выгодно.

Так как брус производят из сосны, пихты, ели и прочих хвойных пород, то правильнее будет открывать свое производство в северных районах, где данного дерева в полном достатке.

Такие компании могут:

- Изготавливать клееный и термобрус;

- Наладить свободную продажу материалов;

- Производить строительные работы;

- Делать проекту будущих зданий и коттеджей на заказ;

- Производить распиловку бруса по готовому проекту заказчика.

Обратите внимание! Все понесенные затраты на завод при правильном подходе окупятся в самые сжатые сроки и производство начнет приносить стабильную прибыль, а так же даст мечта для рабочих, что так же очень важно в любое время.

Итог

Производство клееного или другого бруса можно наладить самостоятельно, было бы желание и средства. Но прежде чем что-то начинать, лучше хорошенько взвесить все за и против и отнестись к открытию завода серьезно, так как можно и прогореть.

Так же стоит помнить, что процесс производства клееного бруса довольно сложный и его можно выполнить в мини цеху дома, но в очень маленьких масштабах. А вот брус с утеплителем не стоит даже пробовать производить в своей небольшой столярке, так как это практически невозможно и только зря потратите время и деньги.

Многие тонкости данного процесса производства вы можете узнать, посмотрев видео в этой статье и прочитав другие интересные статьи.

Добавить в избранное Версия для печати1brus.ru

Оборудование для производства клееного и профилированного бруса

Деревянные постройки не теряют актуальности, популярным материалом в строительстве является клееный сосновый брус. Оборудование для производства клееного бруса позволяет производить детали разного сечения и длины, эта особенность упрощает подбор и монтаж брусков на стройплощадке, непроходных каналах.

Необходимые материалы для производства

Процесс производства клееного бруса

Для организации производственного процесса понадобится качественное оборудование для производства профилированного бруса и соответствующее помещение, вмещающее основную линию агрегатов: автоматическая линия, сырье и персонал. Для изготовления качественного бруса применяются такие виды древесины, как ель, сосна, кедр либо лиственница, сырье часто закупается в лесопильных хозяйствах.

Для производства используются следующие заготовки:

- необрезанные элементы;

- обрезанные доски;

- пиловочник.

Для их склеивания могут понадобиться различные виды клея:

- резорциновые;

- меламиновые;

- полиуретановые.

Они отличаются по цвету шва, уровню токсичности и характеру затвердения.

Основные этапы производства

Процесс изготовления стройматериала состоит из нескольких этапов:

- Прием сырья – этот этап предполагает визуальный осмотр сырья при получении на складе.

- Сортировка древесины – во время этой процедуры удаляется некачественный пиломатериал, а отсортированные бревна складываются в штабеля.

- Сушка пиломатериала – она осуществляется в специальных камерах и занимает около 7–8 дней.

- Предварительная строжка – этап необходим для выявления и устранения дефектов сырья. Для этого применяется четырехсторонний станок.

- Торцовка – процесс, направленный на устранение дефектов, конечный продукт – ламели высокого качества.

- Сращивание полученных ламелей – этап, включающий обработку подготовленных материалов клеем, а также помещение их в отдел накопителя.

- Окончательная строжка – чистовая обработка материала.

- Прессовка – процесс помещения строганных ламелей в прессовочный автомат. Там они находятся в течение получаса под высокой нагрузкой.

- Завершающие этапы: контроль качества и упаковка.

Контроль качества готового клееного бруса

Первые три этапа могут быть исключены из основного списка. Это допускается, когда специалист закупает сырье уже подготовленное, просушенное.

Какое оборудование нужно

Для предприятия необходимо оборудование для производства бруса определенной направленности:

- дисковая пилорама, применяемая для нарезки досок;

- профильно-брусующий станок;

- четырехсторонний станок для фрезерования пиломатериала;

- станок для нарезки чашек в брусе (могут применяться ручные чашкорезы).

Дополнительно для подготовки бруса понадобятся:

- сушильные камеры;

- линии торцевого сращивания ламелей;

- станок для нанесения клея;

- пресс для склеивания.

Пресс для склейки бруса

За счет постоянной модернизации для производства профилированного бруса разрабатываются новые модели станков, они включают множество функций. Такие универсальные станки значительно экономят расходы на приобретение оборудования и место для его размещения.

При помощи даже одной такой машины могут выполняться три основные работы:

- распиловка;

- обработка;

- расщепление;

- фрезерование.

Такие аппараты стоят довольно дорого, но мощность агрегатов, их продуктивность и качество позволяют получить большую прибыль от реализации изделия. Дополнительные приспособления позволяют использовать отходы для производства упоров под стальные трубопроводы, такие детали являются востребованными во время стройки промышленных зданий.

Особенности четырехстороннего станка

Каждый тип оборудования обладает рядом характеристик, на которые следует обращать внимание при покупке.

Четырехсторонний станок для фрезеровки необходим для обеспечения равномерности толщины бруса по всей длине. Во многом уровень такой машины зависит от качества фрезы. Чем больше насадок, тем универсальнее автомат. С увеличением функций увеличивается разнообразие бруса, производимого на конкретном агрегате.

Поэтому при покупке важно учесть:

- Присутствие нескольких фрез – увеличение ассортимента повлияет на спрос покупателей.

- Каретки для подачи материала – они могут быть автоматическими либо ручными.

От этих параметров зависит производительность труда персонала.

Особенности станка для нарезания чашек

Чашкорезы необходимы для изготовления эстетически привлекательного и надежного крепления бруса при строительстве.

Качественные соединения обеспечат герметичность, мобильность сборки и надежность узла. Часто такие станки оснащены насадками:

- для изготовления прямых чашек;

- для косых вариантом чашек;

- для разного угла наклона.

Разнообразие насадок сокращает производственный цикл и увеличивает ассортимент товаров.

Любое производство бруса требует присутствие клеевых машин. Оптимальным вариантом для производства являются клеенаносящие установки ленточного типа. Они условно делятся на две большие группы станков.

Постоянной циркуляции – такие аппараты наносят на ламели клей непрерывной полосой. Перед началом процесса настраивается расход клея, а остатки, пролитого либо неиспользованного материала, попадают в бак. Оттуда он удаляется насосом и вновь отправляется в резервуар для нового этапа. При таком производстве исключены потери клеевых компонентов, промывка оборудования не требуется.

Смесевого нанесения – такие станки оборудованы статическим миксером различного диаметра с витками разного направления. Через нее подается клеевая смесь под определенным давлением, после чего она попадает в трубку.

Система строго ограничена: подача клея происходит только при условии, что под ней расположена ламель, а заканчивается после ее прохождения. Такой подход обеспечивает максимальную экономию.

Особенности пресса

Для производства бруса важно подобрать качественный пресс. Он представляет собой горизонтальные либо вертикальные станки. Подбирать модель следует с учетом желаемых параметров готовой продукции и возможностей производственной площади:

- Горизонтальный пресс занимает много места, но обеспечивает равномерность нагрузки и удобство сборки.

- Вертикальный пресс более компактный вариант, но в нем деталь обязана находиться в определенном положении.

Работа с универсальными станками

Универсальный станок для производства бруса

Универсальные станки – оптимальный вариант оборудования.

Технологический процесс выглядит следующим образом: дерево подается во фрезерный отсек, проходит стадии обработки, а на выходе получается готовым профилированным брусом.

Преимуществами такого типа станков являются:

- компактность и экономия площади;

- отсутствие необходимости набора большого штата;

- уменьшение длительности производственного цикла.

Высокая стоимость агрегатов окупаема в дальнейшей эксплуатации. Приобретая оборудование для производства клееного бруса, важно учесть тип древесины и клея. Такой метод избавит от большого количества отходов.

Покупка оборудования часто бывает заменена арендой, многие предприятия сдают в аренду профессиональные линии, обеспечивая предприятие сырьем.

Видео по теме: Линия для производства клееного бруса

promzn.ru

Изготовление клееного бруса своими руками: нюансы и особенности

Очень часто при проведении ремонтных или реставрационных работ используется клееный брус.

Процесс изготовления клееного бруса.

Не всегда можно приобрести готовый брус необходимого размера, часто он нужен в небольшом количестве, и тогда оптимальным решением вопроса является производство клееного бруса своими руками.

Промышленность обычно выпускает указанный элемент стандартных размеров и параметров. Часто при проведении работ требуется брус определенного размера и свойств. Например, надо, чтобы снаружи он легко поддавался обработке, но в то же время был очень прочным. В таком случае изготовление клееного бруса своими силами поможет решить проблему.

Нюансы и особенности выполнения работ

Необходимо знать, что если вы правильно сделаете клееный брус своими руками, то по своим параметрам он будет превосходить натуральный таких же размеров. Это достигается за счет того, что используется прочный клей и получаемый шов имеет большую прочность, чем натуральное дерево.

Для того чтобы сделать такой брус своими руками, не надо иметь специальное оборудование и инструменты — достаточно приобрести готовые рейки или доски. При изготовлении клееного бруса надо обращать внимание, чтобы годовые кольца в смежных ламелях были направлены в разные стороны. Такая конструкция меньше всего подвержена короблению.

Вернуться к оглавлению

Технология выполнения работ

Для выполнения указанной работы в домашних условиях вам понадобится:

Изготовление пазов делают подгоняя брус друг к другу.

- ножовка по дереву;

- рубанок;

- струбцины;

- кисти и щетки;

- желательно иметь шлифовальную машину и фрезерный станок, но это не обязательное условие;

- измерительный инструмент;

- доски, рейки;

- клей;

- растворитель.

Для того чтобы материал получился качественным, заготовки, которые используются для его изготовления, должны быть сухими. Лучше всего, чтобы сушка была естественной.

Сначала проводится нарезка заготовок, длина которых должна быть на 5 см больше необходимой. Берут три заготовки, из которых будет сделан один брус. Проводят строгание того канта, что будет склеиваться. Надо обращать внимание на расположение годовых колец, в соседних ламелях они должны быть разнонаправленными. В средней ламели делаем паз с обеих сторон, а у крайних с одной стороны, изготавливаем шпонки.

Чтобы посмотреть, как будет выглядеть клееный брус, сначала проводят его сборку без использования клея. Теперь необходимо качественно подготовить поверхности, что будут склеиваться. Для этого их обрабатывают наждачной бумагой или шлифовальной машиной, тщательно убирают всю пыль и обезжиривают поверхность.

Все ламели хорошо просушивают и два раза покрывают огнебиозащитой, проводя промежуточную сушку.

Вернуться к оглавлению

Процесс склеивания

Склеивание бруса производят клеем для дерева, после склеивания брус фиксируют струбциной.

Это один из самых важных этапов проведения работ, надо правильно подобрать клей. Выбор клеевого состава зависит от того, в каких условиях будет использоваться клееный брус. В любом строительном магазине имеется широкий ассортимент клея, и всегда можно подобрать тот, что нужен.

Применять клей надо согласно прилагаемой к нему инструкции. После того как промазали и соединили все детали, их фиксируют при помощи струбцины.

При проведении сушки также надо действовать согласно инструкции к выбранному клею, нельзя сушить на солнце и допускать попадания влаги. Время сушки зависит от типа клея.

Для того чтобы усилить готовый брус, можно сделать еще одну дополнительную операцию, которая не является обязательной — использовать шканты. Шканты устанавливаются на клин при помощи молотка.

После того как брус хорошо просушится, необходимо провести его окончательную обработку. Для этого он строгается под необходимый размер и снова обрабатывается двумя слоями огнебиозащиты.

Таким способом можно делать не только брус, но и, например, столешницу или другие детали из дерева. Если есть необходимость сделать маленькую деталь, то не всегда есть возможность сделать пазы. В таком случае проводят склеивание гладких поверхностей.

masterbrusa.ru