Производство асфальта (асфальтобетона): технология и описание

Перед тем, как мы начнем разговор о производстве асфальта, необходимо разобраться с терминологией.

В производстве используются два термина – асфальт и асфальтобетон (он же асфальтобетонная смесь, или АБС).

Их отличие состоит в следующем:

- Асфальт – это одна из разновидностей битума, минеральная смола

- Асфальтобетон – это строительный материал, широко востребованный в первую очередь при укладке дорог

Однако в быту термин «асфальт» обычно используется именно для обозначения асфальтобетонной смеси, а не смолы в ее составе. В этой статье мы будем придерживаться привычного бытового понимания.

- Производство асфальтобетона (асфальта)

- Технология производства асфальта

- Контроль исходного сырья

- Подготовка наполнителя и битума

- Смешивание

- Хранение и доставка до места укладки

- Из чего состоит асфальтовый (асфальтобетонный) завод

- Виды асфальтовых (асфальтобетонных) заводов (АБЗ)

- Циклические асфальтобетонные заводы

- Непрерывные асфальтобетонные заводы

- Мини-заводы

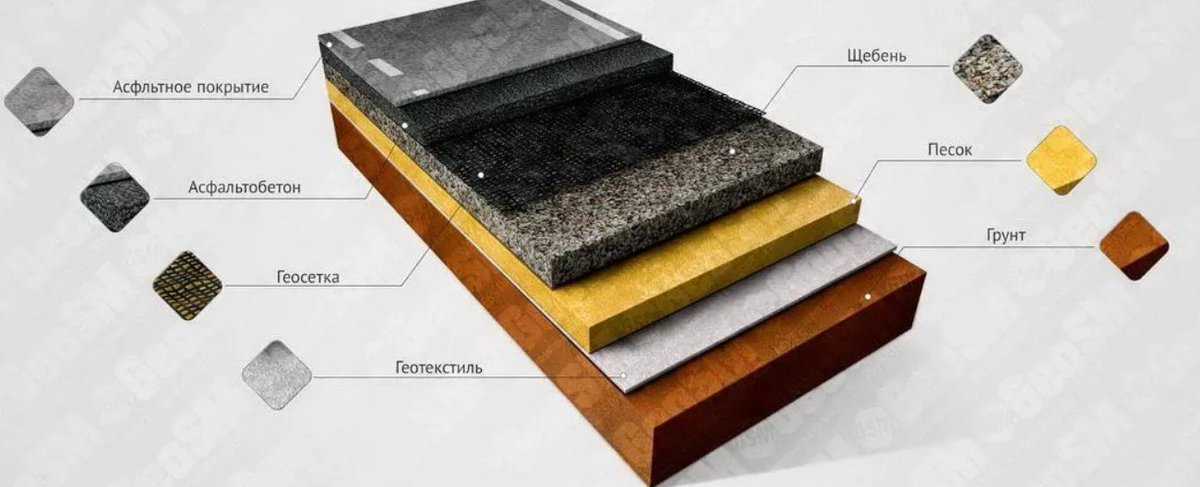

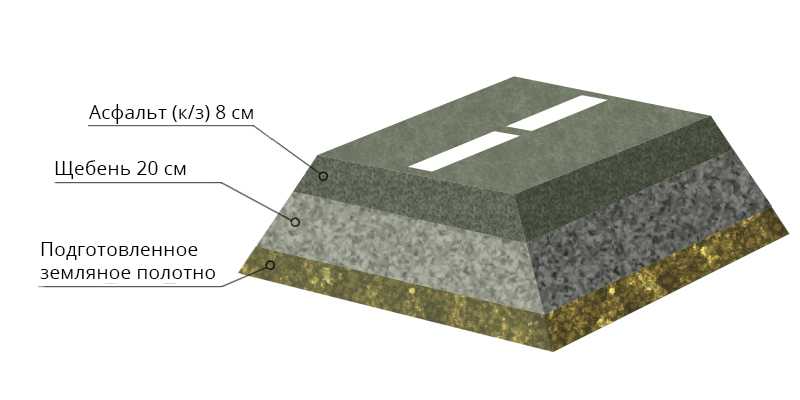

Асфальтобетон представляет из себя смесь двух компонентов: минерального наполнителя и вяжущего органического вещества – битума. В этом он схож с бетоном, который состоит из наполнителя и вяжущего цемента. Отсюда и название.

В этом он схож с бетоном, который состоит из наполнителя и вяжущего цемента. Отсюда и название.

В качестве наполнителя асфальтобетонной смеси может выступать:

- Песок

- Смесь щебня и песка

- Смесь щебня, песка и минерального порошка

Наполнитель составляет большую часть смеси, тогда как на битум приходится около 6% от общего объема.

Теперь давайте поговорим о том, как изготавливается этот материал.

Технология производства асфальта

Необходимо отметить, что по способу производства и укладки выделяются четыре вида асфальтобетонных смесей:

- Горячий

- Теплый

- Холодный

- Литой

Основной принцип изготовления у них одинаковый, но есть кое-какие нюансы.

В целом же производство асфальта состоит из следующих этапов:

- Контроль исходного сырья

- Подготовка наполнителя

- Смешивание

- Хранение и доставка до места укладки

Собственно, разница между обозначенными видами асфальта проявляется на этапах смешивания и укладки (или хранения, если речь о холодном асфальте).

Давайте рассмотрим каждый из процессов производства немного подробнее.

Контроль исходного сырья

Это важный подготовительный шаг, от которого во многом зависит качество готовой смеси.

В состав асфальтобетонной установки входит своя лаборатория. Каждый раз, когда на завод поступает новая партия компонентов для смеси (щебень, песок, битум), она отправляется на дополнительную проверку.

Требования к сырью для производства асфальта установлены в ГОСТ 9128-2013.

Для наполнителя определяется:

- Гранулометрический состав щебня

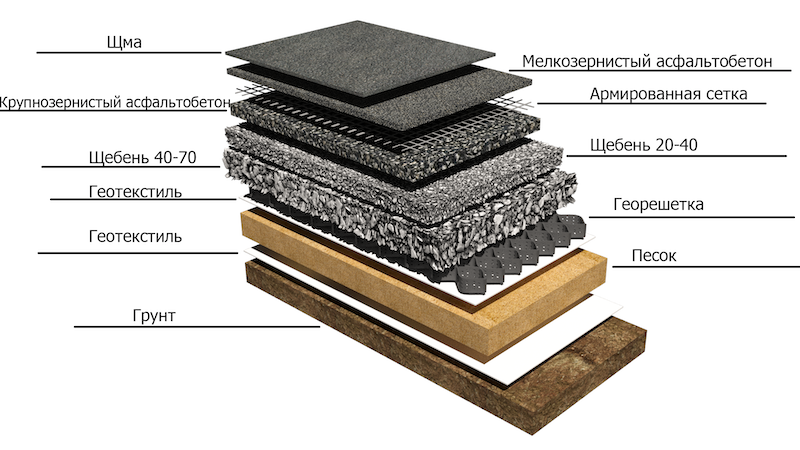

Выбор щебня для асфальта зависит от зернистости смеси. Для крупнозернистых АБС берут материал с размером зерен до 40 мм. Его основу составляет фракция 20-40. В состав мелкозернистого асфальта входит щебень фракций 5-20 и 10-20. При необходимости сбалансировать зерновой состав в смесь также вносятся фракции 5-15, 10-15, 15-20. - Гранулометрический состав песка

В асфальтобетонных смесях обычно используется средне— или крупнозернистый песок с размером зерен от 0,63 до 5 мм.

- Содержание глинистых частиц в песке

ГОСТ допускает наличие мельчайших глинистых частиц в природном песке, если оно не превышает 0,5% (для марок I-II) или 1% (для марки III) от общей массы материала. Для отсева этот показатель не нормируется. - Влажность песка (минерального порошка)

Она зависит от того, где и при каких условиях был добыт материал. Например, у отсева она почти всегда минимальна. А вот природный песок часто поступает на завод в увлажненном состоянии, особенно если его добыли со дна водоема или промыли. Влажность определяет длительность просушивания наполнителя перед его добавлением в смесь. - Пористость

Эта характеристика наполнителя определяет показатель остаточной пористости готовой смеси. Для плотных асфальтов берется материал с пористостью в пределах 14-22%, а для пористых – 19-28%.

Для битума определяются следующие характеристики:

- Индекс пенетрации (глубина проникания иглы)

Как следует из названия, этот показатель определяется путем погружения в битум специальной иглы. Замеряется глубина, на которую кончик иглы погрузился за 5 секунд при температуре 25°C. Чем более «податливым» и плавким является битум, тем выше показатель. От этого зависит, до какой температуры будет разогреваться готовая асфальтобетонная смесь.

Замеряется глубина, на которую кончик иглы погрузился за 5 секунд при температуре 25°C. Чем более «податливым» и плавким является битум, тем выше показатель. От этого зависит, до какой температуры будет разогреваться готовая асфальтобетонная смесь. - Термостабильность

Этот показатель определяется температурами плавления и хрупкости битума. Температура плавления – это та температура, при которой битум переходит из твердого в жидкое состояние. Температура хрупкости же показывает, в какой момент материал перестает гнуться под воздействием внешней силы и начинает разрушаться. Обе эти характеристики имеют большое значение как при производстве, так и при дальнейшей эксплуатации асфальта.

Это показатели, которые во многом определяют качество и сферу применения готовой АБС. Например, от гранулометрического состава наполнителя – то есть соотношения зерен разных размеров – зависит, будет ли готовый асфальт крупнозернистым или мелкозернистым. А это уже существенно влияет на сферу его применения.

Конечно, сырье на асфальтобетонный завод поступает под заказ, с заранее заданными характеристиками. Но никто не может стопроцентно гарантировать добросовестность поставщика, не говоря уже об отсутствии банальных ошибок и просчетов. А поскольку асфальт производится непосредственно перед его укладкой, полагаться на удачу производитель не может. Если вдруг будет испорчена одна партия материала, встанет весь процесс ремонта или строительства.

Также на протяжении всего технологического процесса осуществляется текущий контроль.

Он включает в себя:

- Контроль дозирования материалов для АБС

- Контроль температурного режима

- Контроль качества перемешивания

- Контроль качества готовой АБС

Но переходить к замешиванию сразу после проведения контрольных мероприятий еще рано. Сначала нужно дополнительно подготовить компоненты смеси.

Подготовка наполнителя и битума

Минеральный наполнитель часто поступает на завод в увлажненном виде. Особенно это актуально для речного и намывного песков, которые добывается из водоемов. Однако влага в составе АБС – крайне нежелательная примесь. Она делает асфальт хрупким и ломким, из-за чего он быстро разрушается. Поэтому перед замешиванием наполнитель проходит обработку.

Особенно это актуально для речного и намывного песков, которые добывается из водоемов. Однако влага в составе АБС – крайне нежелательная примесь. Она делает асфальт хрупким и ломким, из-за чего он быстро разрушается. Поэтому перед замешиванием наполнитель проходит обработку.

Подготовка минерального наполнителя подразумевает:

- Просушку (нагрев до 200°C)

- Дробление (при необходимости; например, если в исходном сырье содержится слишком много крупного щебня)

- Рассеивание на фракции (грохочение)

При этом просушка может быть как единовременной, так и сопровождать каждый из этапов подготовки. Это зависит от используемой технологии и особенностей сырья.

С битумом дела обстоят проще – он разогревается, становится жидким и пригодным для замешивания. Температура плавления зависит от разновидности материала и определяет вид готовой асфальтобетонной смеси.

Битум обычно разогревается до:

- 100-140°С – для теплого асфальта

- 160-200°С – для горячего и литого асфальта

При изготовлении холодного асфальта используются жидкие битумы, которые не требуют предварительного разогрева.

Подготовленное таким образом сырье отправляется на заключительный этап производства асфальта.

Смешивание

Минеральный наполнитель, просушенный при 200°C, остужается до нужной температуры. Как правило, это 160°C для горячего и 100°C для холодного асфальта – двух самых популярных разновидностей. А вот щебень и песок для литого асфальта, наоборот, разогреваются до 200-240°С.

Затем компоненты загружаются в специальный бункер, оснащенный смесительными лопатками. На каких-то заводах наполнитель сначала перемешивается до однородного состояния, и лишь потом, через отдельный рукав, к нему подается битум. Где-то все компоненты загружаются в смеситель одновременно. Это зависит от технологии, которой придерживается конкретный производитель.

Само замешивание с использованием специального оборудования занимает совсем немного времени – от 40 до 90 секунд.

На этом же этапе в асфальтобетонную смесь могут вносить добавки:

- Резиновую крошку

Прорезиненный асфальт имеет повышенные показатели водостойкости и шумопоглощения, отличается высокой прочностью. Производство такого материала более энергоемкое, чем у обычного асфальта, и цена получается соответствующая. Обратите внимание: многие люди путают термины «асфальт с резиновой крошкой» (прорезиненный асфальт) и «резиновый асфальт» (мягкий асфальт). Но это два принципиально разных материала. Первый – это высококачественная смесь для обустройства автомагистралей и трасс с высокой нагрузкой. Второй – дешевое покрытие на основе резиновой крошки и клея. Оно используется для застилания крылец, лестниц, детских и спортивных площадок.

Производство такого материала более энергоемкое, чем у обычного асфальта, и цена получается соответствующая. Обратите внимание: многие люди путают термины «асфальт с резиновой крошкой» (прорезиненный асфальт) и «резиновый асфальт» (мягкий асфальт). Но это два принципиально разных материала. Первый – это высококачественная смесь для обустройства автомагистралей и трасс с высокой нагрузкой. Второй – дешевое покрытие на основе резиновой крошки и клея. Оно используется для застилания крылец, лестниц, детских и спортивных площадок. - Пластик

Технология производства асфальтобетона с частичной заменой битума переработанным пластиком (до 8%) с начала 2000-х годов применяется в Индии, странах Западной Европы и Северной Америке. Такая добавка позволяет не только эффективно утилизировать пластиковый мусор, но и улучшает показатели прочности и долговечности дорожного покрытия. В России аналогичное производство пыталось наладить ОАО «Роснано», но массового применения материал пока не нашел.

Большинство разновидностей асфальта не пригодны для долгосрочного хранения. Сразу после изготовления они отправляются на место укладки.

Хранение и доставка до места укладки

Горячая АБС грузится в самосвалы или кохеры – транспорт, оборудованный специальными термосберегающими контейнерами. Они могут поддерживать температуру 150-180°С до четырех суток – на случай, если асфальт приходится перевозить на большие расстояния.

Смесь для литого асфальта при транспортировке требует постоянного перемешивания. Ведь она, по сути, представляет из себя суспензию. И в состоянии покоя наполнитель в ее составе быстро выпадет в осадок.

Готовый асфальт оперативно доставляется к месту проведения работ и выкладывается на подготовленный участок.

Технология укладки зависит от вида асфальта:

- Горячий и теплый асфальт распределяется по заданной территории, разравнивается и утрамбовывается катками или виброплитами.

- Холодный асфальт обычно используется для ремонта дорог.

Его засыпают в подготовленную яму и утрамбовывают виброплитами или вообще вручную. Специальной укатки такой материал не требует.

Его засыпают в подготовленную яму и утрамбовывают виброплитами или вообще вручную. Специальной укатки такой материал не требует. - Литой асфальт, как следует из названия, просто заливается на нужный участок дороги. Благодаря своей консистенции он растекается ровным слоем, который не требует трамбовки и укатки.

Холодный асфальт принципиально отличается от других разновидностей тем, что его необязательно укладывать сразу после изготовления. Такую смесь можно остудить, расфасовать в мешки и контейнеры и отправить на склад. Там он может храниться от 6 месяцев до года без потери качественных характеристик.

Итак, теперь вы имеете представление о том, как производятся различные виды асфальта. Теперь давайте подробнее поговорим о том, что из себя представляет стандартный асфальтобетонный завод.

Из чего состоит асфальтовый (асфальтобетонный) завод

Асфальтобетонные заводы (АБЗ) часто отличаются компактностью и мобильностью. Ведь, как мы уже отмечали, асфальт после изготовления нужно быстро уложить, иначе он остынет и станет хрупким. Поэтому производителям выгоднее иметь такой завод, который можно легко «упаковать» и перевезти туда, где в данный момент проводятся работы по строительству или ремонту дорог.

Поэтому производителям выгоднее иметь такой завод, который можно легко «упаковать» и перевезти туда, где в данный момент проводятся работы по строительству или ремонту дорог.

В состав стандартного АБЗ входят такие цеха и склады:

- Склад каменных материалов

Здесь хранятся компоненты наполнителя будущей смеси: щебень, песок, минеральный порошок (или сырье, из которого он изготавливается – известняк, песчаник и другие). - Дробильно-сортировочный цех

Здесь располагаются дробилки и грохоты для измельчения и последующей сортировки щебня. Наличие такого цеха характерно для циклических стационарных заводов (подробнее об этом читайте ниже). - Помольный цех

Он оборудуется в том случае, если минеральный порошок готовится на заводе, а не доставляется в готовом виде. - Сушильный цех

Он оборудуется сушильным барабаном, в котором минеральные компоненты асфальтобетонной смеси раскаляются до 200°С.

- Цех битумного хозяйства

Он состоит из складов, на которых хранится битум, бункеров, в которых он разогревается до нужной температуры, и насосов для подачи жидкого вещества в смесители. - Смесительный цех

Сердце любого завода – это асфальтосмесительная установка, в которой и происходит смешивание минеральных компонентов с битумом. - Энергетическое хозяйство

Это комплекс машин и установок, обеспечивающих весь завод электричеством и теплом. Нетрудно догадаться, что любой АБЗ – это весьма энергоемкое предприятие. - Ремонтно-механические мастерские

Они располагаются на территории завода для максимально оперативного решения технических проблем и ремонта поломок, которые могут вызвать простой в работе цехов. - Лаборатория при отделе технического контроля качества

Здесь осуществляется проверка каждой новой партии сырья, а также текущий контроль в ходе производства асфальта.

Кроме того, на территории завода обязательно обустраиваются подъезды и стоянки для погрузчиков и самосвалов, которые доставляют сырье и развозят готовый асфальт до мест проведения работ.

Виды асфальтовых (асфальтобетонных) заводов (АБЗ)

Заводы по производству асфальтобетона используют разное сырье и имеют разные специализации. Например, прорезиненный асфальт часто изготавливается на отдельных предприятиях, а производители холодных смесей необязательно занимаются горячими разновидностями. Таким образом, каждый АБЗ в какой-то степени уникален.

Но все это разнообразие можно поделить на три типа:

- Заводы циклического производства

- Заводы непрерывного производства

- Мини-завод

Давайте рассмотрим их немного подробнее.

Циклические асфальтобетонные заводы

Производство асфальта на таких заводах осуществляется порционно, а производственные процессы протекают по очереди, один за другим. То есть пока щебень дробится и рассеивается по фракциям – асфальтосмесительная установка стоит.

Для чего это нужно? Такая схема производства позволяет менять рецептуру производимого асфальта хоть перед каждой новой партией. Можно, например, произвести определенный объем крупнозернистого асфальта, а после него – мелкозернистую смесь. Достаточно просто взять другую фракцию щебня-наполнителя.

Таким образом, циклические заводы обладают следующими преимуществами:

- Возможность быстро менять рецептуру производимого асфальта

- Более тщательный контроль за гранулометрическим составом наполнителя повышает качество смеси

Недостатки у них следующие:

- Стационарность (завод нельзя перевезти на другое место)

- Низкая производительность (по сравнению с непрерывными заводами)

- Высокая стоимость установки оборудования

Неудивительно, что заводы такого типа обычно строятся в городах, где часто требуется асфальт для широкого спектра строительных нужд и с разными характеристиками.

Непрерывные асфальтобетонные заводы

На таких заводах подача наполнителя на просушку и в смеситель осуществляется постоянно. Здесь не предусмотрена установка грохота, потому что нет необходимости разделять щебень на фракции.

Здесь не предусмотрена установка грохота, потому что нет необходимости разделять щебень на фракции.

АБЗ непрерывного производства имеют следующие достоинства:

- Мобильность – завод можно перевозить с места на места

- Высокая производительность

- Относительная дешевизна постройки

В то же время они обладают такими недостатками:

- Нельзя быстро изменить рецептуру асфальта (например, произвести мелкозернистую партию вместо крупнозернистой)

- Поскольку на заводе нет возможности дополнительно раздробить щебень и рассеять его по фракциям, качество асфальта очень сильно зависит от характеристик исходного сырья

Мобильность непрерывных АБЗ позволяет обустраивать их неподалеку от мелких населенных пунктов, в которых ведется активное строительство. Они также могут спокойно переезжать на новые площадки, когда спрос на асфальт на старом месте упадет.

Мини-заводы

С технической точки зрения это уже не завод, а просто передвижная установка для оперативного замешивания небольших партий асфальтобетонной смеси. Иными словами, это что-то вроде очень большой бетономешалки, только для асфальта.

Иными словами, это что-то вроде очень большой бетономешалки, только для асфальта.

Состоит она из:

- Бункера для хранения наполнителя и битума

- Горелки для нагрева компонентов смеси

- Асфальтосмесителя

- Бункера для хранения готовой смеси

Производительность одного мини-завода варьируется в пределах от 2 до 8 тонн материала в час.

Такая установка используется при проведении мелкомасштабных ремонтных работ и обустройстве небольших территорий, когда заказывать крупную партию высококачественного асфальта не очень выгодно. А с помощью подобного мобильного мини-завода можно хорошо сэкономить на лабораторных исследованиях и транспортировке готовой смеси.

Производство асфальта – процесс технологически достаточно простой. Он включает в себя подготовку компонентов смеси и их замешивание. При этом горячий, холодный и литой асфальты изготавливаются схожим образом. Разница заключается главным образом в температуре готовой смеси и особенностях ее укладки или хранения. Асфальт всех видов может производиться как на стационарном заводе циклического типа, так и на мобильной установке непрерывного действия.

Асфальт всех видов может производиться как на стационарном заводе циклического типа, так и на мобильной установке непрерывного действия.

Если вы хотите узнать больше о разновидностях асфальта, рекомендуем к прочтению следующие страницы:

- Виды асфальтобетона (асфальта)

Если вы хотите подробно прочитать о свойствах асфальтобетона, рекомендуем следующие страницы:

- Характеристики и свойства асфальтобетона

- Водно-физические свойства асфальтобетона

- Водопроницаемость асфальтобетона

- Водостойкость асфальтобетона

- Набухание асфальтобетона

- Водонасыщение асфальтобетона

- Класс опасности асфальтобетона

- Механические свойства асфальтобетона

- Деформативность асфальтобетона

- Колееобразование асфальтобетона

- Ползучесть асфальтобетона

- Прочность асфальтобетона

- Сдвигоустойчивость асфальтобетона

- Общефизические свойства асфальтобетона

- Плотность и масса асфальтобетона

- Пористость асфальтобетона

- Радиоактивность асфальтобетона

- Теплофизические свойства асфальтобетона

- Температурное расширение асфальта

- Теплоемкость асфальтобетона

- Теплопроводность асфальтобетона

- Технологические характеристики и свойства асфальтобетона

- Однородность асфальтобетонной смеси

- Сегрегируемость (разделимость) асфальтобетона

- Удобоукладываемость (подвижность) асфальтобетонной смеси

- Уплотняемость (формуемость) асфальтобетона

- Уплотнение асфальтобетона

- Химические свойства асфальтобетона

- Эксплуатационные свойства асфальтобетона

- Горючесть асфальтобетона

- Износостойкость асфальтобетона

- Морозостойкость асфальтобетона

- Срок службы асфальтового покрытия

- Трещиностойкость асфальтобетона

- Чем заделать трещины в асфальте

- Шероховатость асфальтобетонного покрытия

О том, как можно использовать асфальт и для каких работ он подходит, вы можете узнать на наших страницах:

- Применение асфальтобетона

- Асфальт для благоустройства территории

- Асфальт для детских и спортивных площадок

- Асфальт для дорожек и тротуаров

- Асфальт для парковки

- Асфальт для дорожных работ

- Асфальт для строительства дорог

- Асфальт для ямочного ремонта

- Стоимость строительства дороги из асфальта

- Асфальт для строительных работ

- Асфальт для отмостки

- Устройство отмостки из асфальта своими руками

- Асфальт для крыш

- Асфальт для пола

- Технология укладки срезки асфальта

- Технология укладки холодного асфальта

- Технология ямочного ремонта асфальта

- Укладка горячего асфальта

В компании Грунтовозов вы можете приобрести следующие виды асфальта:

- Горячий асфальт

- Холодный асфальт

Также у нас в продаже есть срезка асфальта (асфальтовая крошка).

Если вы хотите купить асфальт конкретной фракции:

- Крупнозернистый асфальт

- Мелкозернистый асфальт

Если вы хотите купить горячий асфальт, обратите внимание на следующие его разновидности:

- Горячий крупнозернистый асфальт

- Горячий мелкозернистый асфальт

Также у нас в продаже имеется холодный асфальт:

- Холодный мелкозернистый асфальт

Производство асфальтобетона: компоненты, оборудование

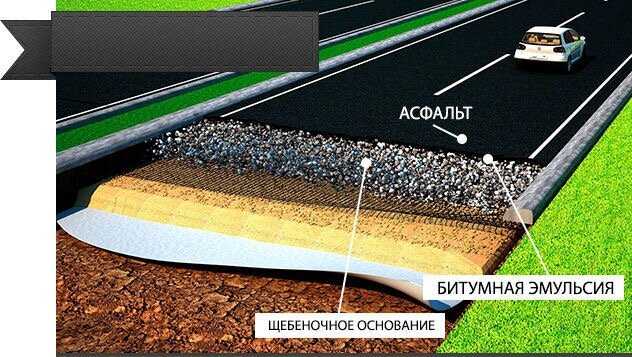

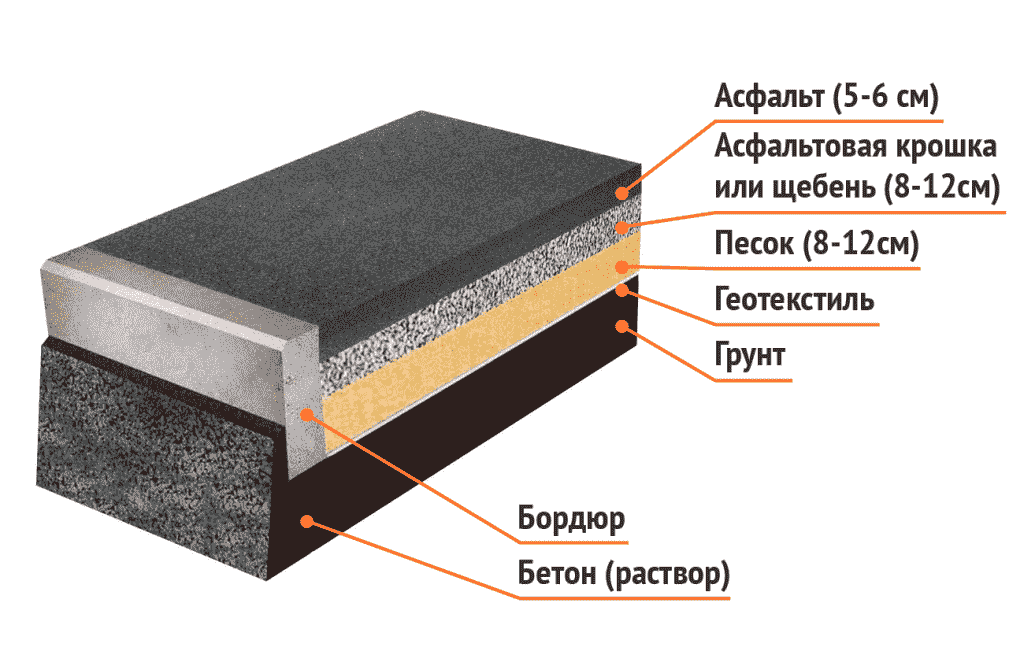

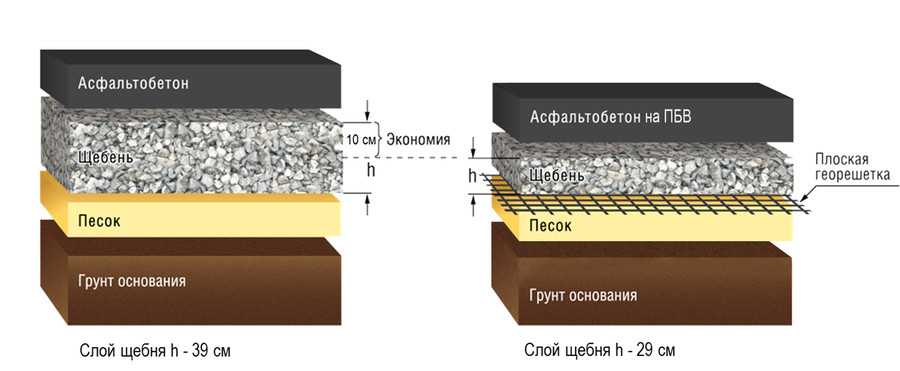

Один рецепт асфальтобетонной смеси используется при строительстве таких сооружений, как трассы государственного и регионального значения, подъездные пути к промышленным объектам и жилым домам, тротуары и садовые дорожки. Материал дорог — многокомпонентная суспензия, в основе которой песок, дробленый камень (щебенка или гранотсев), связующее вещество — битум.

Содержание

- Где используется?

- Какой бетон используется?

- Технология производства и рецепт раствора

- Компоненты

- Смешивание

- Оборудование

- Установки для изготовления

- Завод по изготовлению асфальта и подвоз к месту

Где используется?

Асфальтобетон — универсальный материал. Основное назначение асфальтной смеси — сооружение дорожного полотна. Но дополнительные компоненты в составе суспензии расширяют сферу ее применения:

Основное назначение асфальтной смеси — сооружение дорожного полотна. Но дополнительные компоненты в составе суспензии расширяют сферу ее применения:

- Кровельное покрытие. Незаменимое средство для сооружения односкатных крыш в многоэтажках, гаражах, на объектах коммунального хозяйства и городской инфраструктуры.

- Создание изоляции. Применяется для изготовления электроизоляторов, в строительстве используется для создания гидробарьера.

- Основной материал в некоторых стройтоварах. Сырье для клея, замазки, специального лака.

- Средство для арт-искусства. Смеси высокого качества служат материалом для создания живописных или литографических полотен.

Заменители асфальта слишком дороги для применения. Поэтому совершенствуется этот вид бетона модернизацией технологии производства.

Какой бетон используется?

Классификация асфальтобетона в таблице:

| Признак разделения | Наименование | Характеристика |

| Фракция щебенки | Песчаный | Смесь состоит из большого количества песка, малой части щебенки и битума |

| Применяется при строительстве покрытий, которые не подвергаются высоким нагрузкам — тротуары, пешеходные и садовые дорожки | ||

| Крупнозернистый | Бетон выполнен из щебня крупной фракции (0,05—1,50 см) | |

| Используется для укладки нижнего слоя дорожного покрытия, повышает качество и износостойкость сооружения | ||

| Мелкозернистый | Раствор приготовлен из щебенки мелких фракций | |

| Из бетона укладывается верхний слой дорожной рубашки | ||

| Температурные режимы приготовления | Холодные смеси | Основа бетона — битум, который работает при температуре окружающей среды не ниже +10 С |

| Сфера применения — ямочный ремонт, заделка трещин и выбоин | ||

| Теплые смеси | Основные компоненты — мяловязкие битумы с рабочей температурой в диапазоне +40—80 С | |

| Горячий бетон | Главная составляющая — битумная суспензия с температурой плавления свыше +120 С | |

| Назначение раствора — основной материал для сооружения новых автомагистралей |

Технология производства и рецепт раствора

Смесь готовится в специальном оборудовании, где происходит смешивание компонентов при высокой температуре.

Приготовление асфальтобетонной смеси состоит из таких этапов:

- Приобретение и подготовка основных материалов для раствора.

- Смешивание компонентов при высокой рабочей температуре.

- Хранения готовой продукции в специальных прогреваемых емкостях.

- Транспортировка к месту укладки.

Производство асфальтобетона руководствуется следующими нормативными документами:

| Наименование материала | Подвид | Номер ГОСТ |

| Битумы нефтяные | Строительные | 6617 |

| Кровельные | 9548 | |

| Дорожные вязкие | 22245 | |

| Смеси асфальтобетонные | Дорожные | 9128 |

Посмотреть «ГОСТ 6617-76» или cкачать в PDF (476.8 KB)

Посмотреть «ГОСТ 9548-74» или cкачать в PDF (613.5 KB)

Посмотреть «ГОСТ 22245-90» или cкачать в PDF (908.3 KB)

Посмотреть «ГОСТ 9128-2013» или cкачать в PDF (1. 9 MB)

9 MB)

Компоненты

Асфальтобетон естественного происхождения имеет черный цвет, в отличие от синтетического.Асфальтобетон существует 2-х видов:

- Естественного происхождения. Состоит из утяжеленных нефтяных примесей. Это вещество тугоплавкое, имеет черный цвет.

- Асфальт синтетического происхождения. Многокомпонентный материал.

Асфальтобетон имеет в своем составе:

- Связующие вязкие компоненты. Битум, деготь.

- Сыпучие наполнители:

- Песок. Выступает распределителем нагрузки от дорожной рубашки к грунту. Без применения этого материала битумы растекутся, а щебенка вытеснится за пределы покрытия.

- Минеральные наполнители. Материалы — песчаник, мел, известь. Эти компоненты перерабатываются до порошкообразного состояния. Полученная таким образом суспензия заполняет собой весь свободный объем в бетонном растворе.

- Резиновая крошка. Делает покрытие гибким, влагоустойчивым. Дороги с таким средством меньше растрескиваются и изнашиваются.

Покрытие с резиновым наполнителем очень дорогое, поэтому его укладывают на важных направлениях и на территориях с агрессивным воздействием окружающей среды.

Покрытие с резиновым наполнителем очень дорогое, поэтому его укладывают на важных направлениях и на территориях с агрессивным воздействием окружающей среды.

Смешивание

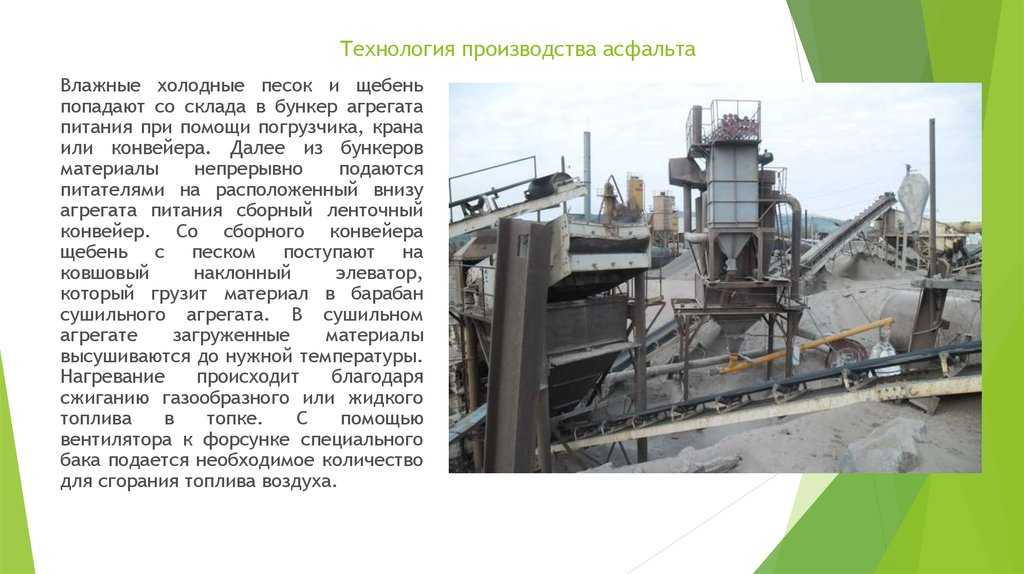

Технологический процесс смешивания компонентов предполагает использование готовой смеси в течении четырех суток после производства.Щебенка и песок поступает через ленточный транспортер в смешивающий бункер. Перемешивание наполнителей со связующими элементами происходит сразу или после приготовления однородного щебеночно-песочного раствора. Когда в смесь попадает битум, асфальт разогревают до температуры в 160—170 С. Смесь постоянно перемешивается, при этом она должна быть постоянно разогретой. Когда бетон достигнет требуемой консистенции, его загружают в емкость для хранения, которая также постоянно нагревается. В таком состоянии продукт может находится до 96 часов, за это время он должен отправиться на укладку. Усовершенствование свойств асфальта происходит при перемешивании готового вещества. Вспомогательные добавки отправляют прямо в бункер с раствором.

Вспомогательные добавки отправляют прямо в бункер с раствором.

Перед отправкой на смешивания, минеральные материалы прогреваются до 150—160 С. Это обеспечит избавление от влаги, которая скапливается во внутренней структуре ингредиентов.

Оборудование

Установки для изготовления

Предприятие такого типа имеют простейшее, но очень эффективное оборудование. Производство на таком заводе циклического типа. Установка состоит из приемного бункера, бетоносмесительного агрегата, емкости для хранения готового нагретого продукта. Есть специфические машины — башня, сортировочный грохот, дробилка. Продукция такого предприятия высокого качества, так как составные распределены на фракции до попадания в раствор. Недостаток — малая производительность и отсутствие мобильности.

Завод по изготовлению асфальта и подвоз к месту

Асфальтобетонный концерн непрерывного цикла имеет в своем составе только необходимые агрегаты. Это обеспечивает мобильность предприятия. Второе отличие — непрерывность производства, благодаря которому изготавливается большие объемы продукции. Недостаток завода — отсутствие просеивающего модуля, поэтому асфальт на выходе будет низкого качества.

Второе отличие — непрерывность производства, благодаря которому изготавливается большие объемы продукции. Недостаток завода — отсутствие просеивающего модуля, поэтому асфальт на выходе будет низкого качества.

Производство асфальта | Технологии | Беннингховен

Производство асфальта

Секрет в смеси! — Прежде чем заполнители и битум можно будет превратить в асфальт для дорожного строительства, требуется процесс термического смешивания. Это делает асфальтобетонный завод незаменимым. Будь то передвижной или стационарный: с индивидуальными решениями от BENNINGHOVEN, специалиста по асфальтосмесительным установкам, каждая смесь будет успешной.

Производство асфальта партиями

На заводах BENNINGHOVEN компоненты асфальтобетонных смесей (минералы, битум, наполнитель) предварительно точно взвешиваются, а затем порционно смешиваются асфальтосмесителем в соответствии с рецептурой. Этот процесс является наиболее гибким, поскольку он позволяет вносить изменения в рецептуру смешивания для каждой партии. Кроме того, более точное количество подаваемого материала и регулируемое время или циклы смешивания также могут обеспечить более высокое конечное качество смеси.

Этот процесс является наиболее гибким, поскольку он позволяет вносить изменения в рецептуру смешивания для каждой партии. Кроме того, более точное количество подаваемого материала и регулируемое время или циклы смешивания также могут обеспечить более высокое конечное качество смеси.

Температура асфальта в строительстве

Горячий асфальт – асфальт с пониженной температурой – холодный асфальт

При строительстве асфальтовых дорог температура смеси имеет первостепенное значение для качества укладки и, как следствие, срока службы самой дороги. Разработка и внедрение ряда новых технологий и процедур привели к тому, что здесь преобладают как экономические, так и экологические аспекты, чтобы соответствовать требованиям современного законодательства и требованиям специализированных областей применения.

Производство асфальта в периодическом режиме

Горячий асфальт

Для обработки горячий асфальт должен иметь температуру не менее 160 градусов Цельсия. Так как смесь не должна остывать по пути следования от асфальтобетонного завода до места использования, необходима сложная транспортная цепочка с участием спецтехники. Потребность в этих спецавтомобилях означает, что горячий асфальт в целом экономически непригоден и нецелесообразен для мелкого ремонта.

Так как смесь не должна остывать по пути следования от асфальтобетонного завода до места использования, необходима сложная транспортная цепочка с участием спецтехники. Потребность в этих спецавтомобилях означает, что горячий асфальт в целом экономически непригоден и нецелесообразен для мелкого ремонта.

Асфальт с пониженной температурой

Основным отличием от обычного горячего асфальта является температура обработки и укладки. В цифрах это означает снижение температуры на 20–40 °C. Некоторые из сопутствующих эффектов при производстве и использовании включают, например, улучшение общего энергетического баланса, а также сокращение выбросов в процессе производства и более низкие показатели уровней воздействия на рабочем месте при укладке асфальта.

Узнать больше

Холодный асфальт

Холодные смеси изготавливаются с использованием ненагретых заполнителей и битумной эмульсии или вспененного битума (EAPA). В отличие от горячего асфальта, холодный асфальт также можно хранить перед укладкой. Упакованный в воздухонепроницаемые контейнеры, холодный асфальт может оставаться готовым к немедленной обработке даже после нескольких месяцев хранения. Холодный асфальт начинает твердеть только при контакте с окружающим воздухом. Все эти свойства делают холодный асфальт идеальным материалом для заплат при мелкомасштабном ремонте.

Упакованный в воздухонепроницаемые контейнеры, холодный асфальт может оставаться готовым к немедленной обработке даже после нескольких месяцев хранения. Холодный асфальт начинает твердеть только при контакте с окружающим воздухом. Все эти свойства делают холодный асфальт идеальным материалом для заплат при мелкомасштабном ремонте.

Устойчивое развитие от Benninghoven

Работать более эффективно с помощью устойчивых и экономичных технологий — задача сегодняшнего и завтрашнего дня. Benninghoven предлагает множество инновационных решений для повышения устойчивости производства асфальта.

Узнать больше

Технологии BENNINGHOVEN

Производство асфальта, системы рециклинга, технологии сжигания, системы управления и битумные технологии – благодаря технологиям BENNINGHOVEN каждый из наших клиентов может найти правильное решение для своего конкретного объекта, полностью соответствующее требованиям и условиям.

Перейти к технологиям

Каким будет будущее производства асфальта?

Отраслевые эксперты рассказывают о том, как может выглядеть асфальтовый завод завтрашнего дня

16 июня 2021 г.

Джессика Ломбардо

Десять лет назад журнал Asphalt Contractor поговорил с отраслевыми экспертами о том, как, по их мнению, будут выглядеть асфальтные заводы в будущем. Перенесемся в 2021 год, и многие из их предсказаний сбылись; в то время как другие (например, крытые асфальтобетонные заводы) не совсем прижились в отрасли.

Разработки, касающиеся снижения энергопотребления, качества смеси и снижения себестоимости продукции, стали повседневной нормой на асфальтовых заводах, и спрос на них будет только расти. В связи с тем, что в ближайшие несколько лет в строительной отрасли, вероятно, произойдет много других изменений, мы снова поговорили с производителями асфальтобетонных заводов и производителями компонентов о том, что они ожидают в ближайшие 10 лет.

Устойчивое будущее

Ни для кого не секрет, что «устойчивое развитие» будет краеугольным камнем администрации Байдена. То, как асфальтовая промышленность адаптируется и как быстро, будет ключом к успеху.

В отрасли мы нашли способы уменьшить свой углеродный след за счет увеличения использования восстановленного асфальтового покрытия (RAP). В течение следующих 10 лет отрасли необходимо будет найти способы увеличить содержание вторичного сырья в наших смесях.

«Будет расширена возможность производства более экологически чистых смесей. Это означает больше RAP, а также теплых/низкотемпературных смесей», — Пол Лавенберг, региональный менеджер Ammann America в Северной Америке. «Интересно, что технология, возможно, уже существует, но внедрение смесей с более высоким содержанием РАП может быть не таким быстрым, как хотелось бы некоторым. Это вопрос наличия у производителей смесей возможности производить смеси с более высоким РАС… и все соглашаются с тем, что высокая RAP возможна. Новые методы тестирования, основанные на характеристиках смеси, также могут потребовать большего признания».

Экологически безопасные смеси станут нормой, прописанной в спецификациях заявок и законодательстве о финансировании, что еще больше подтолкнет производителей к поиску способов создания смесей с более высоким содержанием переработанного сырья.

«Общепринятые представления о том, как делать смеси с высоким содержанием RAP, развиваются и дают результаты», — говорит Лавенберг. «Одной из основных технологий, которые использует Ammann, является щадящий нагрев РАП отдельно от первичных заполнителей. Это сохраняет качество битума/АЦ за счет отсутствия термического напряжения при смешивании с перегретыми заполнителями. Это повышает качество, удобоукладываемость и также снижает количество отходов».

Лавенберг добавляет, что специализированные смесители также демонстрируют большие перспективы, когда речь идет о приготовлении однородных смесей – ради температуры и дисперсии заполнителей. Это также имеет тенденцию быть очень эффективным для включения добавок в специальные смесители.

Превосходство эффективности

Экологичность не ограничивается созданием экологически чистых смесей. Асфальтобетонные заводы также должны будут адаптироваться, чтобы стать более эффективными, а эффективность завода начинается с расхода топлива. Стандартные виды топлива, используемые на заводе, включают природный газ, сжиженный газ, мазут, мазут и пылевидный лигнит. Многие горелки могут сжигать несколько видов топлива. Это позволяет клиентам перейти на топливо с наибольшими преимуществами — как экологическими, так и экономичными.

Стандартные виды топлива, используемые на заводе, включают природный газ, сжиженный газ, мазут, мазут и пылевидный лигнит. Многие горелки могут сжигать несколько видов топлива. Это позволяет клиентам перейти на топливо с наибольшими преимуществами — как экологическими, так и экономичными.

«Расширяется использование альтернативных видов топлива», — добавляет Лавенберг. «Мы часто встречаемся с нашими клиентами, чтобы обсудить и разработать для них идеальное решение. Заводы с крытым холодным питанием или бункерные бункеры идеально подходят для установок солнечных батарей. Это позволяет им покрывать свои потребности в энергии для хранения электрического битума. Неиспользованная энергия будет поставляться местным сообществам».

Асфальтовые заводы уже сегодня вынуждены проводить энергоаудит, чтобы увидеть, где они могут повысить эффективность и снизить потребление. ENERGY STAR работала с асфальтовыми заводами, чтобы наметить шаги, которые предприятия могут предпринять для проверки своего энергопотребления, и даже предоставила для предприятий карты сокровищ, которые они могут использовать, где они могут определить области на своем заводе, которые могут использовать слишком много энергии, и как они могут это исправить.

Поскольку в будущем могут появиться более строгие правила, воспользуйтесь возможностью прямо сейчас, чтобы увидеть, что можно улучшить в вашей компании.

Интеллектуальные системы

Асфальтовый завод будущего также должен будет адаптироваться, чтобы быть привлекательным для следующего поколения рабочих. Это означает, что системы должны быть более удобными для пользователя и управляемыми данными.

«Следующее поколение операторов также будет иметь гораздо больше технологических требований для своей работы и в качестве фонового интереса», — говорит Кристиансон из WEM. «Сейчас найм персонала стал такой проблемой, и эти заводы настолько экономичны, насколько это возможно по необходимости. Когда эти операторы уйдут на пенсию, люди, которых они найдут для заполнения этих рабочих мест, будут ожидать и хотеть видеть множество датчиков ИТ-инфраструктуры и мобильных информационных платформ, которые уже доступны, но не получили широкого распространения».

Многие датчики теперь поставляются со встроенным веб-сервером, который может передавать состояние, предоставлять текущие значения, настраивать параметры или предлагать анализ. Наличие большего количества заводских датчиков улучшает контроль производственного процесса. Кристиансон добавляет, что это важно, поскольку будущие операторы будут более склонны к технике, в отличие от сегодняшних операторов, которые более склонны к механике.

Наличие большего количества заводских датчиков улучшает контроль производственного процесса. Кристиансон добавляет, что это важно, поскольку будущие операторы будут более склонны к технике, в отличие от сегодняшних операторов, которые более склонны к механике.

«Будущие операторы выросли на технологиях, это заложено в их биологии», — добавляет он. «Им понадобятся инструменты для работы, которые позволят им получать обратную связь, которую они ищут. На заводе они будут искать свою диагностику в электронном виде, чтобы собирать информацию о том, как работает завод».

Это также соответствует обновленному виду диспетчерской.

«Пользовательский интерфейс, который мы видим на элементах управления заводом, станет более подробным, будет выглядеть более современно, будет иметь более интерактивную обратную связь и считывать данные, потому что это то, что оператор через 10 лет будет ожидать», — добавляет он. «Старая архаичная графика быстро потеряет интерес».

Мобильные приложения, которые могут управлять асфальтовыми заводами с телефонов и планшетов, также станут нормой для операторов. Кристансон говорит, что один оператор может управлять несколькими асфальтовыми заводами из одного центрального места.

Кристансон говорит, что один оператор может управлять несколькими асфальтовыми заводами из одного центрального места.

Подготовка начинается сейчас

Адаптация к изменениям — это процесс. Лучший способ подготовить свой асфальтовый завод к успешному будущему — начать подготовку прямо сейчас. Уже существуют системы и технологии, доступные для асфальтовых заводов, которые обеспечивают более широкое использование RAP или более эффективную интеграцию данных. Асфальтовые заводы уже должны искать способы улучшить свою работу в будущем, тем более что борьба с изменением климата становится центральной темой разговоров в нашей стране.

«Каждая заинтересованная сторона (производитель, производитель растений, местная юрисдикция DOT, испытательные лаборатории, бригады по укладке и т. д.) играет роль в подготовке к потенциальным изменениям того, как климат повлияет на нашу отрасль», — Лавенберг. Производственные и технологические процессы ЗДЕСЬ СЕГОДНЯ, чтобы адаптироваться ко всему, что будет дальше».

Первые асфальтобетонные заводы

По данным Национальной ассоциации производителей асфальтовых покрытий (NAPA), самые ранние установки по производству горячей асфальтобетонной смеси (HMA) состояли из неглубоких железных лотков, нагреваемых над открытым угольным огнем. Оператор сушил заполнитель на поддоне, сверху заливал горячим асфальтом и перемешивал смесь вручную. Качество смеси обычно зависело от мастерства и опыта оператора.

В 1870 г. компания Cummer открыла первые центральные предприятия по производству асфальтобетонного покрытия в США. К концу 19 в.-го -го века строители по обе стороны Атлантики производили смесители и сушилки самых разных форм. Первый асфальтобетонный завод, содержащий практически все основные компоненты, которые у нас есть сегодня, был построен в 1901 году компанией Warren Brothers в Восточном Кембридже, штат Массачусетс. Не хватало только холодного питания и оборудования для очистки от загрязнений. №

Первыми барабанными смесителями и барабанными сушилками-смесителями, которые начали использоваться примерно в 1910 году, были бетоносмесители для портландцемента, адаптированные для использования с HMA. Механизация сделала еще один шаг вперед в 1920-х годов с усовершенствованием систем холодного питания для портативных и полупортативных систем. Вибрационные экраны и системы нагнетания давления были добавлены в 1930-х годах.

Механизация сделала еще один шаг вперед в 1920-х годов с усовершенствованием систем холодного питания для портативных и полупортативных систем. Вибрационные экраны и системы нагнетания давления были добавлены в 1930-х годах.

Асфальтобетонные заводы начала 50-х могли включать в себя сушилку, башню с выглаживающей плитой и смеситель. По словам NAPA, это были грязные и пыльные операции. Но к середине 60-х годов, когда загрязнение воздуха стало серьезной проблемой по всей стране, многие добавили мокрые скрубберы, а некоторые установили рукавные фильтры.

Другим важным изменением в середине-конце 60-х годов стало добавление бункеров-накопителей и бункеров для хранения. До этого все загружалось прямо с завода в грузовик.

Внутренние асфальтобетонные заводы?

10 лет назад доктор Дж. Дон Брок, в то время председатель Astec Industries, предсказал, что асфальтовые заводы завтрашнего дня, скорее всего, будут располагаться в здании.

Кроме того, что завод скрыт от глаз соседей, крытые здания помогают сохранить агрегаты более сухими. Чем суше материал, тем меньше топлива вы будете использовать для его сушки, что приводит к экономии энергии.

Чем суше материал, тем меньше топлива вы будете использовать для его сушки, что приводит к экономии энергии.

Это происходит уже глобально. Некоторые из самых передовых технологий и самых производительных заводов в Азии и Европе используют эту практику, чтобы быть хорошими соседями. Растения могут быть гораздо более привлекательными с визуальной точки зрения и могут помочь сдержать или уменьшить местное воздействие.

Кроме того, поскольку становится все сложнее строить новые заводы на существующих площадках, новых и заброшенных участках, у производителей есть установленные способы конфигурирования заводов в будущем для включения этих функций.

Увеличьте производительность с помощью нагревателей песка ADM производительностью от 90 до 210 тонн в час0132

Специалисты по асфальту и дорожному покрытию смотрят в будущее на NAPA, ConEXPO

Отслеживание активов Azuga

Сократите риски и защитите свое дорогостоящее оборудование с помощью системы отслеживания активов На ежегодном собрании Ассоциации асфальтобетонных покрытий в этом году в Майами, штат Флорида, на различных сессиях, комитетах и встречах в ходе пятидневного мероприятия в Саут-Бич возникли некоторые общие темы.

2023 Состояние дорожно-строительной отрасли: Зеленая мечта

Год действия IIJA и несколько месяцев после принятия Закона о снижении инфляции, отрасль все еще пытается решить проблемы с нехваткой рабочей силы, даже несмотря на некоторые улучшения в цепочке поставок и проблемах с материалами. Полный отчет читайте здесь!

Мощение 14 поворотов истории гонок

Walbec Group работала с Road America над ремонтом исторической гоночной трассы.

2023 Состояние дорожно-строительной отрасли: зеленая мечта

Год действия IIJA и несколько месяцев после принятия Закона о снижении инфляции, отрасль все еще пытается решить проблемы с нехваткой рабочей силы, даже если цепочка поставок и материалы проблемы видели некоторые улучшения. Полный отчет читайте здесь!

Как повысить энергопотребление вашего асфальтобетонного завода

Получите доступ к эффективным и чистым источникам тепла на вашем заводе.

Универсальность в сочетании с производством для CA Langford

Производитель из Алабамы сотрудничает с ALmix в строительстве нового бетонного завода для удовлетворения потребностей клиентов или менеджер завода поднимают свои проценты RAP на следующий уровень.

5 способов, которыми Astec использует моделирование для улучшения обслуживания

Моделирование — это инженерный инструмент для виртуального изучения и проверки новых идей. Исследуя новые концепции виртуально, инженеры могут тестировать больше идей быстрее и с гораздо меньшими затратами, чем физическое прототипирование.

Множество проблем и возможностей для производства асфальта на солнечной энергии

Norris Asphalt переводит свои заводы в Оттумве на солнечную энергию, экономя деньги и настраивая их на будущие цели устойчивого развития

Earthwave позволяет отслеживать местоположение для загрузки асфальта

Эта новая функция автоматически отслеживает нагрузку с момента ее загрузки на асфальтобетонном заводе до выгрузки в асфальтоукладчик на рабочей площадке.

Асфальтобетонные заводы ALmix серии UF

Асфальтосмесительные заводы серии UF были разработаны для производителей асфальтобетонных покрытий, которые ценят важность деталей на своих предприятиях по производству горячих асфальтобетонных смесей.

Замеряется глубина, на которую кончик иглы погрузился за 5 секунд при температуре 25°C. Чем более «податливым» и плавким является битум, тем выше показатель. От этого зависит, до какой температуры будет разогреваться готовая асфальтобетонная смесь.

Замеряется глубина, на которую кончик иглы погрузился за 5 секунд при температуре 25°C. Чем более «податливым» и плавким является битум, тем выше показатель. От этого зависит, до какой температуры будет разогреваться готовая асфальтобетонная смесь. Производство такого материала более энергоемкое, чем у обычного асфальта, и цена получается соответствующая. Обратите внимание: многие люди путают термины «асфальт с резиновой крошкой» (прорезиненный асфальт) и «резиновый асфальт» (мягкий асфальт). Но это два принципиально разных материала. Первый – это высококачественная смесь для обустройства автомагистралей и трасс с высокой нагрузкой. Второй – дешевое покрытие на основе резиновой крошки и клея. Оно используется для застилания крылец, лестниц, детских и спортивных площадок.

Производство такого материала более энергоемкое, чем у обычного асфальта, и цена получается соответствующая. Обратите внимание: многие люди путают термины «асфальт с резиновой крошкой» (прорезиненный асфальт) и «резиновый асфальт» (мягкий асфальт). Но это два принципиально разных материала. Первый – это высококачественная смесь для обустройства автомагистралей и трасс с высокой нагрузкой. Второй – дешевое покрытие на основе резиновой крошки и клея. Оно используется для застилания крылец, лестниц, детских и спортивных площадок.

Его засыпают в подготовленную яму и утрамбовывают виброплитами или вообще вручную. Специальной укатки такой материал не требует.

Его засыпают в подготовленную яму и утрамбовывают виброплитами или вообще вручную. Специальной укатки такой материал не требует.

Покрытие с резиновым наполнителем очень дорогое, поэтому его укладывают на важных направлениях и на территориях с агрессивным воздействием окружающей среды.

Покрытие с резиновым наполнителем очень дорогое, поэтому его укладывают на важных направлениях и на территориях с агрессивным воздействием окружающей среды.