Удивительная мебель из отходов – Ярмарка Мастеров

Охрана окружающей среды и борьба за экологию превратилась в модный тренд, который захлестнул современный мир дизайна.

Удивительные экспонаты, которые были созданы из вторсырья, которые выбрасывается на классических предприятиях. Дизайнеры изготавливают мебель из отходов мебельной и иной промышленности, показывая удивительные примеры использования отходов со всего мира, которые уже сейчас спасают планету от роста числа мусорных свалок.

Скамейки из мобильных телефонов.

В центре Таллинна еще несколько лет назад установили скамейки, изготовленные из мобильных телефонов. В рамках проекта, организованного тогда компаниями Elisa, Nokia и Elektroonikaromu, жители города сдали 12 700 ненужных мобильных телефонов. В дальнейшем телефоны были переработаны, а из их элементов изготовлены десять парковых скамеек, которые были размещены в центре Таллинна.

Мебель из настоящих денег.

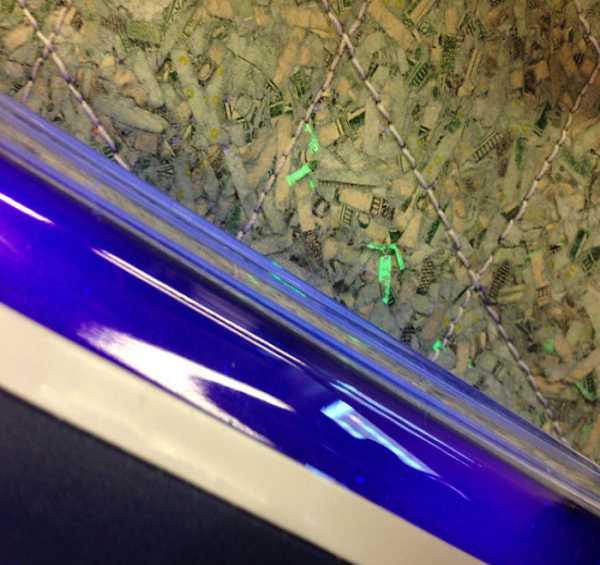

Необыкновенную мебель изготовили из американских долларов и английских фунтов. Дизайнер из Лондона Анжела Матис (Angela Mathis) нашла оригинальный способ для применения старых банкнот. Девушка делает из кусочков ценной бумаги обивочные полотна, которыми затем украшает стильные табуреты.

Анжела Матис измельчает предназначенные для утилизации банкноты в обычной кофемолке, затем она смешивает получившиеся обрезки со специальным клеем. Далее дизайнер выпаривает смесь утюгом и получает кусок полотна. Затем прострачивает полотно на швейной машинке и изготавливает обивку для табурета.

Проект, в рамках которого создаются табуреты, называется Value (стоимость, ценность), а его заказчиком является банк. Его руководители нашли нестандартный подход к утилизации отходов.

У купюр есть срок годности — около 1,5 года. Затем их необходимо списать и сжечь. Но зачем уничтожать изношенные деньги, если им можно найти практичное применение? Именно так и подумали руководители банка и предложили дизайнеру воплотить необычный проект в жизнь. Особенно это актуально в условиях мирового кризиса, когда старым вещам ищут практичное применение и дарят им вторую жизнь.

Мебель из переработанных опилок и пакетов.

Дизайнеры Ади Шпигель и Керен Томер изготавливают мебель и светильники из переработанных опилок и полиэтиленовых пакетов. Измельченная стружка вместе с полимерными отходами помещаются в алюминиевую форму необходимого размера и запекаются в бытовой печи. Самым известным изделием израильского бренда Kulla является табурет.

Его сидение запекается целиком, после чего к нему прикручиваются ножки. Стулья, светильники и посуда доступны в нескольких цветовых вариантах — в зависимости от исходного цвета полиэтилена.

Дизайнеры Маттео Фогейл и Летиция де Аллегри — создали коллекцию мебели и посуды — ISH из переработанных джинсов, хлопка и бумаги. В основе издений — три композитных материала: Slate-ish, Denimite и Marblus. Все они являются результатом переработки отходов и выглядят, как дорогой натуральный камень.

Бельгийско-итальянская компания Jens Praet Studio использует для изготовления мебели измельченную бумагу из офисных шредеров. Макулатура смешивается со смолой и плотно спрессовывается, превращаясь в прочный композитный материал, по техническим характеристикам похожий на дерево.

Мебель из старой обуви.

Итальянская компания Ricrea выпускает мебель, которая состоит на 100 % из переработанных отходов кораблестроения и обувного производства. В Ricrea перерабатывают исключительно латекс, пластик и фетр. Из них получается специальный пластик, который используется для создания стульев, фактурных диванов, пуфов с тумбами, ширм, светильников, декоративных панно.

Идея пришла в голову дизайнерам Анджеле Менси (Angela Mensi), Ингрид Таро (Ingrid Taro) и Кристине Мерло (Cristina Merlo) в 2007 году. Реализовав ее, они создали компанию известную во всем мире благодаря своим эко-проектам.

Основная часть моделей выполнена в белом цвете, изделия достаточно универсальны и могут использоваться как в помещениях, так и в саду. Пластик, из которого они изготавливаются, достаточно неприхотлив и не требует особого ухода.

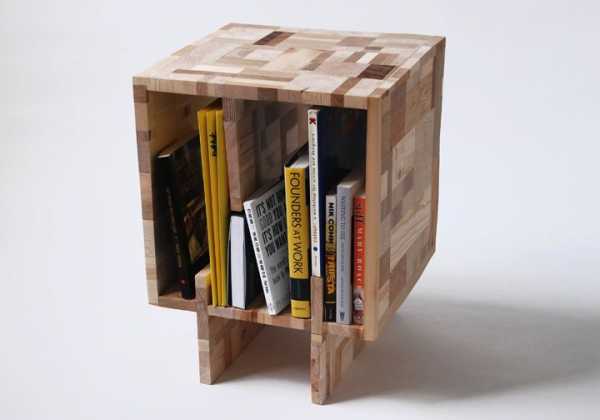

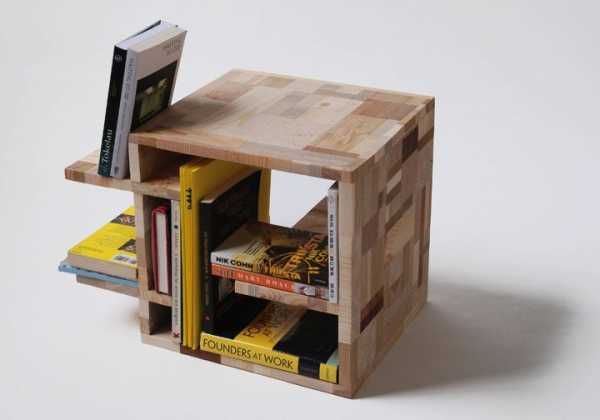

Практичная мебель из вторичных материалов от голландского дизайнера Piet Hein Eek.

Практичная мебель из вторичных материалов от голландского дизайнера Piet Hein Eek.

Дизайнер успешно использует отходы разных сортов древесины. Он их классифицирует по видам и размерам. Заготовки обрабатываются и подгоняются друг к другу в соответствии с проектом какого-нибудь необычного предмета интерьера. Большое внимание автор уделяет формированию красивого сочетания материалов.

Piet Hein Eek правильно подмечает и использует экологичность материала, в то время, как другие просто списывают его за ненадобностью. Присмотревшись к его творениям повнимательней, можно с удивлением обнаружить в конструкции старую оконную раму, сломанную лыжу или ножку от табурета.

Яркими вкраплениями смотрятся правильно подобранные цветные сегменты, что создаёт колоссальный визуальный эффект.

Стоимость таких товаров зависит только от времени их изготовления.

Мебель из бутылок

Арт-директор студии Тати Гимарайнш скомбинировала яркую коллекцию мебели в которой ножками являются пустые бутылки от вина и пива.Коллекция получила название Divinus.

Мебель из отходов мебельного производства от Pepe Heykoop

Необычные предметы мебели придумал дизайнер Pepe Heykoop. Его стулья и столы изготовлены из кожи. Дизайнер собирает отходы в виде кусочков кожи, разрезает их на узкие полосы и сворачивает в тугие спирали. Таким образом, все дефекты материала скрываются и поверхность нового стула или кресла кажется сделанным из одного куска материала необычной фактуры и расцветки.

Коллекция получилась не только практичной, но и красивой.

Таким образом, Pepe Heykoop пробует решить проблему защиты природы от отходов, призывая не выбрасывать ненужные вещи, а с помощью их создавать новые и нужные в быту предметы.

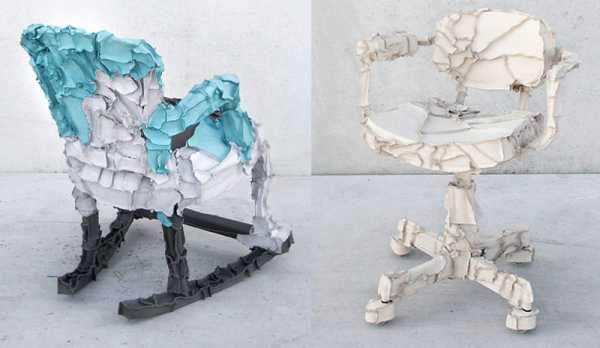

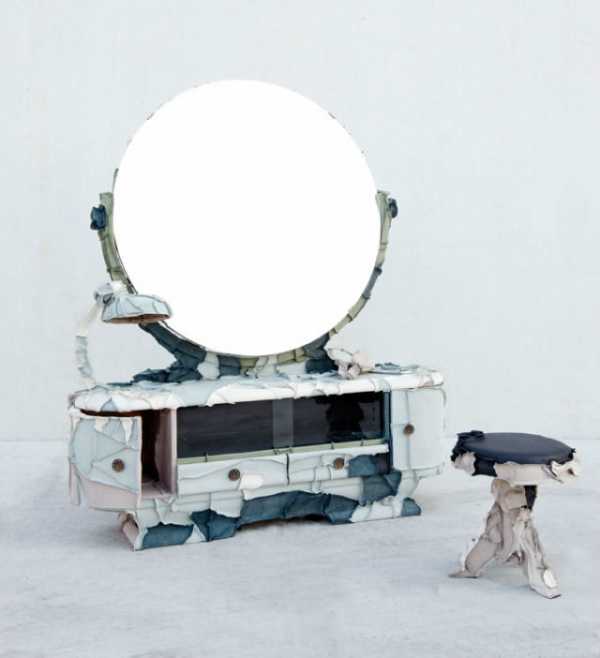

Мебель из щепок, кусочков древесины, обрезков.

Эмми Хантинг использует отходы мебельных датских фабрик для создания своих шедевров. Норвежский дизайнер, проживающий в Лондоне, Эми Хантинг буквально собирает мебель по щепочкам, ее материал — это отходы мебельного производства, которые закупает она в Дании.

Оригинальную мебель Хантинг получает из щепок, кусочков древесины, обрезков. При создании образцов своей мебели дизайнер не использует гвоздей и болтов.

Выпускаемая дизайнером мебель, аксессуары, напоминают внешне тканевые изделия в стиле «пэтчворк» (лоскутное шитье). Именно это название и было использовано при демонстрации мебельной коллекции от Эмми Хантинга.Некоторые предметы могут менять свою конфигурацию по желанию владельца, другие — как, например, подставку для книг можно перевернуть.

Необычный подход к созданию мебели: шелк, поп-арт и немного хиппи.

Необыкновенная коллекция экологичной мебели, производимой из отходов шелковой ткани дизайнером Meb Rure

Сочетание необычного материала и простого метода работы стало основой производства замечательной мебели.

Интересно,а вы приобрели бы стол или, например, кровать, изготовленные из отходов? Или может вы захотите попробовать, создать свой эксклюзив, перебрав содержимое кладовок и балконов.

www.livemaster.ru

Использование древесных отходов

Навигация:

Главная → Все категории → Строительное материаловедение

Использование древесных отходов

Чтобы получить достаточно полное представление об использовании древесины в строительстве, рассмотрим строительные материалы, получаемые из древесных отходов. Строго говоря, эта группа материалов в большей мере относится к искусственным материалам (ИСК), так как при их получении происходит частичное или полное изменение химического состава древесины под влиянием химической технологии. Вместе с тем эти материалы можно рассматривать как пример отсутствия четкой границы между природными и искусственными материалами, применяемыми в строительстве. Такие примеры с не вполне четкой границей раздела между этими типами материалов встречаются и при рассмотрении каменных и других материалов.

В нашей стране ежегодно заготовляется огромный объем (свыше 400 млн. м3) древесины, которая направляется главным образом на нужды строительства. Однако чем больше вырабатывается деловой древесины, тем большие отходы получают при лесозаготовках и переработке стволовой древесины. Сейчас древесные отходы доходят до 140—150 млн. м3 в год, большая часть которых вывозится на свалку или сжигается. До последнего времени в строительной промышленности с пользой использовалось до 25% древесины, получаемой с лесосеки. В настоящее время объем использования ее нередко возрастает до 75—80%.

Технический прогресс коснулся главным образом механизированного производства столярных и древесноволокнистых плит, деревобетона (арболита), древесностружечных плит, щитов и др. Эти изделия анизотропны по свойствам, не коробятся, не усыхают и как полуфабрикат используются при производстве красивых фанерованных дверей, встроенной мебели, облицовочных панелей, перегородок, теплоизоляционных изделий и деталей, стеновых блоков и панелей (из арболита), паркета, кровли и т. д.

Из кусковых отходов лесопиления и деревообработки изготовляют клееные панели, щиты и плиты, щитовой паркет, дверные коробки, кровельную и штукатурную дрань, кровельную плитку и гонт; заготовки для столярного производства, арболит и стеновые блоки и панели из него, древесноволокнистые и древесностружечные плиты и др. Они с успехом заменяют деловую древесину. Очень широко в строительстве используют древесноволокнистые плиты, 1 м3 которых заменяет 2,5 м3 строганых пиломатериалов. Плиты используют для отделки стен, перегородок, дверных проемов, встроенной мебели, кухонной мебели и других элементов в жилых, общественных и промышленных зданиях. Большим спросом у строителей пользуются также плиты древесностружечные плоского прессования, применяемые в качестве конструкционного и отделочного материала. Особенно часто изделия из древесных отходов используют как теплоизоляционный материал. Значительное количество древесных кусковых отходов, щепы и стружки, в особенности хвойных пород, может быть использовано при производстве кровельного картона.

Из опилок и стружек материалы и изделия изготовляют либо на щ основе вяжущих веществ (опилкобетон, ксилолит, термиз, термопорит, гипсоопилочные блоки и др.), либо без применения специальных вяжущих (лигноуглеводные пластики, вибролит и др.).

При изготовлении опилочных конгломератов на основе вяжущих веществ в смесь вводят песок, гравий, минерализаторы (жидкое стекло, известковое молоко, раствор фтористого натрия и др.). В качестве вяжущих веществ используют цемент, известь, гипс, каустический магнезит и др. Так, Например, для приготовления ксилолитовой смеси при производстве плит (для устройства полов) используют каустический магнезит, затворяемый на водном растворе хлористого магния. В полуторном или двойном количестве (по объему) по отношению к магнезиту добавляют в смесь опилки влажностью не более 8%, а при необходимости получения жесткого покрытия (а не пластичного) вносится еще небольшая часть кварцевого песка. В так называемые твердые опил очные плиты в качестве связующего вносятся смолы или смесь смолы с аммиаком, а при производстве листового тырсолита толщиной от 1,5 до 8 мм используют карбамидную смолу с примесью отвердителя (контакта Петрова).

При изготовлении опилочных конгломератов без введения в их состав каких-либо специальных вяжущих веществ учитывают способность древесины к выделению собственных клеящих веществ в процессе гидролитического расщепления лигноуглеводных комплексов клеточных оболочек и полисахаридов. Технологический регламент характеризуется сушкой и дозированием древесных частиц, формованием и подпрессовкой на поддоне ковра необходимой толщины, горячим прессованием и охлаждением под давлением пресса. Именно по такой схеме изготовляют лигноуглеводные древесные пластики. На прочность такого пластика оказывает влияние размер древесных частиц: с их измельчением возрастает прочность пластика. Наиболее ответственный режим на стадии горячего прессования ведется при давлении 1—5 МПа и температуре 160—-170°С с последующим охлаждением плит пресса до 20°С. Имеет значение порода исходной древесной смеси. Для этих пластиков пригодны ель, лиственница, сосна, береза и осина. Готовые изделия (пластики) используют в качестве конструкционно-отделочного материала; в технологический период их покрывают облицовочным шпоном. Сходными в производстве являются пьезотермопластики — плитный или плиточный материал, изготовляемый при высоких давлениях и температуре из древесных отходов, особенно опилок, без добавления связующих веществ. Существуют две технологические схемы их производства: без предварительной обработки древесных отходов и с обработкой отходов (гидролизом) древесных опилок — горячей водой (или паром), иногда с химикатами. По второму способу получают пластик повышенного качества, например предел прочности при статическом изгибе до 25—40 МПа, при растяжении — до 20—25 МПа, при сжатии — до 60—80 МПа, теплопроводность — 0,24 Вт/(м-К) и т. п.

Пьезотермопластики используют для покрытия полов взамен паркета и изготовления дверей, в качестве отделочного материала и т. д. Из опилок и мелкой стружки после обработки в молотковой дробилке и вибромельнице, формования и горячего прессования получают вибролит. Плиты из вибролита обладают достаточно высокими показателями качества: плотность 400— 800 кг/м3, предел прочности при статическом изгибе 3—13 МПа, теплопроводность 0,08—0,09 Вт/(м-К) и т. п. Вибролит используют для настила черного пола, устройства перегородок, щитовых дверей, изготовления встроенной мебели и пр.

Из коры и сучьев получают материалы и изделия на основе вяжущих или без них. Так, например, с применением гипсового вяжущего получают королит. Для этого подсушенную, измельченную и просеянную кору загружают в смеситель, заливают растворами антисептика (например, оксилифениланатрия) и ингибитора (например, казеина, буры, мездрового клея). Смесь соединяют с гипсовым вяжущим веществом, перемешивают до однородного состояния и уплотняют в формах при давлении 0,03—0,04 МПа. Вместо гипсового вяжущего можно использовать также портландцемент и цементно-песчаный раствор. Королит применяют как утеплитель полов и стен.

Среди других изделий, изготовленных из коры и сучьев с добавлением или без добавления связующих, следует отметить изоляционные плиты, плиты из цельной коры, сучкоблоки и др. При изготовлении изоляционных плит пресс-массу из измельченной коры ели, гидрофобизатора и антипирена обрабатывают связующим в виде 1 сульфитной барды (отход производства целлюлозы по сульфитному способу), формуют и подвергают горячему прессованию. В плитах из цельной коры ели, пихты или лиственницы отсутствует какое-ли- бо дополнительно введенное вяжущее или клеящее вещество. Для их получения снимают кору специальным образом со ствола, обрабатывают и склеивают ее в листы путем прессования. Эти плиты имеют длину до 3 м, ширину 0,4—1,2 м и толщину до 25 мм.

Используют их для обшивки стен, перегородок, устройства кровли (иногда с покрытием известковым раствором). При изготовлении сучкобло- я ков используют отходы от лесозаготовок — свежесрубленные ветви сосны, ели, ивы, пихты, кедра и др. Спрессованный готовый блок из ветвей стягивают в двух местах проволокой диаметром 3 мм, а не- щ ровности в виде боковых сучков удаляют циркулярной пилой. Блоки антисептируют, подвергают атмосферной сушке до влажности 20—30%, используют в бескаркасном одноэтажном строительстве, а также для изоляции. При увеличении высоты зданий их применяют в сочетании с металлической арматурой диаметром 4—8 мм, укладываемой на уровне перемычки, подоконников и др. Размеры сучкоблоков: конструктивных — 500×450×350 мм, изоляционных — 500×450×250 мм.

Кроме рассмотренных выше материалов и изделий из древесных отходов имеется большое количество освоенных промышленностью и широко применяемых традиционных органических теплоизоляционных и конструкционно-теплоизоляционных материалов — камышитовые плиты, торфяные плиты и др.

Материалы и изделия с применением отходов древесины, часть которых была указана выше, являются, как правило, типичными представителями строительных конгломератов, получаемых на искусственных или естественных (лигнин, полисахариды) связующих веществах. Несомненно”, что при оптимальных структурах они обладают комплексом наилучших показателей свойств, поэтому их состав следует определять с учетом ранее изложенных общих закономерностей (см. гл. 5). Вместе с тем на их примере очевидна некоторая условность границы при разделении строительных материалов на искусственные и естественные, тем более с конгломератным типом структуры.

Похожие статьи:

Строительные термины и определения

Навигация:

Главная → Все категории → Строительное материаловедение

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

stroy-spravka.ru

ПРОИЗВОДСТВО СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ:

Термиз — теплоизоляционный материал, применяемый в строительстве в виде плит или монолита для утепления стен и кровель. Технология изготовления термнза заключается в следующем. Гашеная-известь в виде теста загружается в растворомешалку, …

Э. И. КОРОТАЕВ, В. И. СИМОНОВ Придавая большое значение вопросам повышения эффективности производства и более полного использования внутрихозяйственных резервов, XXIV съезд КПСС в Директивах по пятилетнему плану развития народного хозяйства …

В состав оборудования входят рубильные и дробильные машины, а также стружечные станки. Существующие рубильные машины в зависимости от конструктивных особенностей, связанных с механизмом резания, можно подразделить на два основных типа: …

Арболит (от греческих слов «арбо» — дерево и «литое»—камень) в нашей стране сравнительно новый строительный материал. За рубежом аналогичные материалы под названием велокс и дюризол применяются уже давно в качестве …

Основной вид древесных отходов в странах Европы — отходы лесопиления, которые, по данным европейского лесного бюллетеня ФЛО Организации объединенных Наций, составляют 40% от обьема перерабатываемого пиловочника. Из них 25—27% составляют …

Технология изготовления и применения древосноопилочных плит была разработана Уральским ПромстройНИИпроектом при участии деревообрабатывающих предприятий и строительных организаций Свердловской области. В зависимости от назначения плит-ы подразделяются па два вида: для полов …

Существующие в настоящее время отрасли промышленности по заготовке, обработке и переработке древесины можно подразделить на три основные группы [57]: лесозаготовительная; первичная обработка и переработка древесины; вторичная обработка и переработка древесины. …

В зависимости от технологических требований производства строительных материалов из отходов предусматривается использование сырья с определенными размерами древесных частиц. Сортировка частиц, т. е. отбор кондиционного сырья от некондиционного, происходит сортировальным оборудованием …

Конструкции перегородочных и стеновых стеклодревесных панелей с использованием в качестве утеплителя измельченных древесных отходов (или одубины) на основе силикатной пасты были разработаны ЦНИИМЭ. Каркасные перегородочные панели состоят из трех слоев: …

Тырсолит изготовляют на основе опилок и смол в виде листов размером 2900×1900 мм и толщиной 3—18 мм. Древесные опилки хвойных или лиственных пород (допускаемое содержание древесной пыли 30% от веса …

Все древесные отходы можно классифицировать по видам, по последовательности получения, в зависимости от причин, их вызывающих, и по целевому назначению. По первому признаку отходы подразделяются на следующие основные виды: твердые, …

В зависимости от характера действия транспортирующие машины подразделяются на непрерывные и периодические. К непрерывным машинам относятся различные конвейеры и элеваторы, а к периодическим — канатные дороги, устройства с вагонетками и …

Сырьем для производства волокнисто-стружечных плит служат измельченные отходы от лесопиления, а также отходы деревообрабатывающих производств в виде стружек. В соответствии с межреспубликанскими техническими условиями на «Плиты волокнисто-стружечные» (МРТУ 7-11—63) эти …

Технология производства оконных коробок и погонажных изделии из опилок и стружки разработана УкрНИИМОД. Оконную коробку изготовляют из четырех брусков; торцы брусков имеют прямоугольную форму. Соединение брусков между собой предусматривается на …

По предложению авторов, строительные материалы и изделия из древесных отходов можно классифицировать в зависимости от вида используемого сырья, способов производства и областей применения. По первому признаку они подразделяются на три …

Большую часть строительных материалов, изделий и конструкций из древесных отходов изготовляют с применением различных видов минеральных вяжущих и клеев К минеральным вяжущим относятся цементы, гипсовые вяжущие, известь, жидкое стекло и …

Кровельный материал изготовляют в виде листов волнистого профиля размером 1200л700х8 мм. Он состоит из двух компонентов: измельченных древесных отходов (преимущественно хвойных пород) и смолы. Технологический процесс производства кровельного материала,_разработап11ый ЦНИИМЭ, …

Для производства детален оконных блоков могут быть использованы стружки с фрезерных и строгальных станков, имеющие небольшие размеры и неправильную пластинчатую форму. Стружки с фуговальных станков, содержащие большое количество щепы, необходимо …

В процессе производства многих строительных материалов и изделий из древесных отходов при термической обработке измельченного сырья протекают сложные физико-химические процессы, которые оказывают большое влияние на качество продукции. Кроме того, большое …

В зависимости от условий, в которых вяжущие вещества способны твердеть, они подразделяются на воздушные, гидравлические и автоклавного твердення. Воздушное вяжущее может твердеть и длительно сохранять свою прочность только на воздухе. …

На основе измельченных древесных отходов без связующих полусухим способом с применением термообработки изготовляют древесношерстные (ДШП) плпты. Процесс производства ДШП заключается в следующем (рис. 16). Различные отходы лесопиления, деревообработки или лесоза …

Дверное полотно представляет собой щит, внутреннее простан — ство которого заполнено смесью опплок н карбамидной смолы (рис. 26). Рекомендуется изготовлять щитовые двери марок Д1; Д2; ДЗ; Д4; Д6; Д8 и …

Древесина состоит из комплекса органических веществ, в состав которых входит углерод (49,5%), кислород (44,1%), водород (6,3%) и азот (0,1%). Кроме органических веществ, древесина содержит минеральные соединения, которые при сгорании дают …

В зависимости от вида исходного сырья клеевые вещества подразделяются на три группы: животные, растительные н синтетические. Клеи животного происхождения состоят из белковых соединений, содержащихся в молоке, крови, костях и коже …

Строительные материалы п изделия из опилок и стружки можно изготовлять с применением минеральных вяжущих,, клеевых веществ н без них. К первой группе материалов и изделий, изготовляемых с применением минеральных вяжущих, …

Название пьезотермопластик происходит от греческих слов piezo — давлю и therme — тепло. Таким образом, название пластика говорит о том, что его получают путем обработки прессма — териала при высоких …

Целлюлоза, как видно из табл. 3, является основным веществом древесины, обеспечивающим ее упругость и механическую прочность. Молекулы целлюлозы объединены в так называемые мицеллы, которые в свою очередь образуют фибриллы. Между …

Глютиновые или коллагеновые клеи, в зависимости от исходного сырья, подразделяются на три вида: мездровый, костный, рыбий. Мездровый клей изготовляют из подкожной ткани шкур животных (мездры), сухожилий, хрящей и других отходов …

Опилкобетон — это конструктивно-теплоизоляционный легкий бетон, где в качестве заполнителя используются опилки и песок, а в качестве вяжущего — цемент и известь. Опилки хвойных пород сначала просеивают через сито с …

Пластики изготовляют в виде листового материала на основе древесных частиц без добавления связующих. В основе технологии производства указанных пластиков, разработанной Уральским лесотехническим институтом (г. Свердловск) заложена способность древесных частиц к …

К физическим свойствам древесины относятся свойства, характеризующие ее внешний вид и макроструктуру, а гакже влажность и плотность древесины, влаго — и водопоглощенне, тепловые, электрические и звуковые свойства. Рассмотрим свойства, которые …

К растительным относятся крахмальные клеи, растительные смолы, а также клеи из чины, сои, люпина, вики и клещевины. Клеевой основой в крахмальных клеях является сырой или обработанный крахмал (СвНі0О5) картофеля, риса, …

Деревобетон представляет собой разновидность опнлкобетона, в котором в качестве заполнителя использованы древесные опилки и мелкозернистый гравий. Для приготовления деревобетона цемент сначала тщательно перемешивают с гравием и гашеной известью, затем в …

Вибролит изготовляют на основе мелких древесных отходов (опилок, мелкой стружки) без связующих. Технология его производства, разработанная Всесоюзным научно-исследовательским институтом новых строительных материалов, заключается в следующем (рис. 33). Сырье в виде …

Процессы склеивания особое значение приобретают при производстве строительных материалов и изделий с добавлением связующих. Прочность изделий во многом зависит от прочности склеивания древесных частиц между собой. Силы сцепления связующего вещества …

msd.com.ua

ИЗДЕЛИЯ, ИЗГОТОВЛЯЕМЫЕ ИЗ КУСКОВЫХ ОТХОДОВ ПУТЕМ СТАНОЧНОЙ ОБРАБОТКИ

ПРОИЗВОДСТВО СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ

Клееные панели и щиты. Клееная панель представляет собой деревянный щит, склеенный из отрезков досок (рис. І). Па пел II классифицируют по виду применяемого клея и по виду обработки

Поверхности. По первому признаку они подразделяются на панели, склеенные синтетическими водостойкими клеями (КБ-3, ФР-12 и др.), и панели, склееные синтетическими средневодостой — кими клеями (К-17, М-60, М-70 и др.). По второму признаку они подразделяются на панели, строганные с двух сторон, и панели шлифованные с одной или с двух сторон. Марки и характеристика панелей указаны в табл. 9. Панели должны соответствовать размерам, указанным в табл. 10.

Для изготовления панелей могут быть использованы низкосортные короткомерные пиломатериалы хвойных пород влажностью не

Таблица 9

Характеристика деревянных клееных панелей Панели строганые, изготовленные на клею средней Водостойкости Панели шлифованные с одной стороны, изготовленные на клею средней водостойкости Панели шлифованные с двух сторон, изготовленные на клею средней водостойкости Панели строганые, изготовленные на водостойком клею Панели шлифованные с одной стороны, изготовленные на водостойком клею Панели шлифованные с двух сторон, изготовленные на водостойком клею |

ПК Пкш ПК2Ш пкв пквш ПКВ2Ш |

Более 10%. В технологии изготовления панелей, разработанной ЦНИИМОД Минлеспрома СССР, предусмотрены те же операции по обработке поверхностей элементов, что и в технологии изготовления половых щитов.

В целях повышения механической прочности и улучшения внешнего вида панелей необходимо в процессе обработки устранять дефекты древесины (выпадающие сучки, прорости, рак, гниль и др ). Элементы панелей (шириной не более 150 мм) склеивают по длине на зубчатый шип. Шиповое соединение в вертикальном сечении может быть симметричным или несимметричным. При изготовлении панелей для строительства допускаются обзол, вырывы и сколы глубиной не более 3 мм и только на одной стороне панели.

Предел прочности панелей при скалывании вдоль волокон по клеевому шву в сухом состоянии должен быть не менее 60 кгс/см2, а при статическом изгибе зубчато-шипового соединения ои должен быть не менее 35% прочности изгиба бездефектной древесины.

Клееные деревянные панели могут быть использованы для настила полов, для перегородок и крыш, для фрамуг, обшивки щитовых домов, настила строительных лесов и других целей. Облицованные шпоном, бумагой или пленочными материалами панели могут быть использованы в качестве конструктивно-отделочного материала.

Клееные щиты изготовляют из древесных отходов лесопиления различной толщины, длиной от 375 мм и выше. Эти отходы раскраивают по ширине на отрезки размером 40—44 мм, А затем оторцовывают на длину, кратную 750 мм. Короткие бруски торцуют на длину 375 мм, затем при формировании щитов перед склейкой стыкуют.

Бруски, заготовленные нз сырой древесины, сушат до конечной влажности 10—12%. Кромки строгают на фуговальном станке, после чего бруски направляют в клеильное отделение для формирования и склейки щитов. При подборе брусков необходимо обращать внимание на то, чтобы лицевая поверхность щита была чистой, без дефектов. На обратной поверхности могут быть сучки, обзол и другие дефекты. Подбор и склеивание брусков выполняются на рабочем столе с гнездами для струбцин. Клей наносится на бруски клеевыми вальцами, установленными на том же столе.

Таблица 10 Размеры панелей

|

При склейке в сборочной вайме подбор брусков и нанесение на них клея происходит на планках ваймы. Запрессованные в струбцинах или ваймах щиты выдерживаются в течение 12—24 ч, В зависимости от температуры окружающего воздуха. При сушке

щитов в камерах при температуре не более 60°С сроки выдержки не превышают 2—4 ч.

После отвердения клея щиты распрессовывают и укладывают на прокладках в штабеля для выдержки и полного остывания. Затем щиты строгают по толщине на рейсмусовом станке, обрезают по длине и ширине на круглопильном станке и направляют на фрезерный станок для выборки шпунта по периметру (если щиты соединяются рейками) или на шипорезный и фрезерный станки для выборки шпунта и гребня (если щиты соединяются непосредственно).

Реечные плиты и щиты. Реечные плиты изготавливают длиной 2200 мм, шириной 800 мм и толщиной 100 или 57 мм путем прессования отходов и обвязки их оцинкованной проволокой подобно плитам из камыша. Технология изготовления плит, разработанная НИИсельстрой, заключается в следующем. Отходы от лесопиления в виде тонких реек и брусков переменной толщины с обзолом сначала очищают от коры и при необходимости антисептируют, погружая в ванну с раствором фтористого натрия. Затем из них прессуют плиты на станке, предназначенном для изготовления камышитовых плит.

Перед началом прессования станок настраивают па заданную толщину плиты, т. е. на 100 или 57 мм. После настройки станка и фиксации вертикального положения откидной рамы упором приступают к креплению проволоки основ. Проволоку диаметром 1,8—2 мм, заготовленную заранее, навешивают на крюки, а проволоку, поступающую с вертушки, крепят обычными пассатижами к верхнему крюку неподвижной рамы, затем пропускают ее через оба нижних крюка, закрепляют за верхний крюк откидной рамы и обрезают. Такой цикл крепления проволоки повторяется 16 раз, т. е. столько, сколько крюков в ряду. Натяжение проволоки должно быть равномерным для обеспечения необходимой плотности плиты.

После закрепления проволоки основ пространство между рамами высотой 200—250 мм заполняют отходами древесины и уплотняют механическим способом. Уплотненную закладку из древесных отходов крепят подшивочными скобамн. Укладка, уплотнение и крепление закладок производятся до тех пор, пока не будет достигнута заданная ширнна плиты. После крепления скобами последней закладки проволоку обрезают, а ее концы загибают вниз от последней скобы и заправляют внутрь. Последняя операция изготовления плит —их обрезка по размеру на циркульной пиле.

Готовая плита толщиной 100 мм весит около 120 кг. На 10 мг Готовой плиты расходуется в среднем около 1 м3 древесных отходов и 4—5 кг оцинкованной проволоки диаметром 1,8 — 2 мм Двое рабочих могут изготовить за смену до 30 м2 плит.

Готовые плиты имеют достаточную поперечную жесткость, а шероховатая поверхность плит хорошо держит штукатурный слой. Плиты хорошо пилятся и гвоздятся. Они обладают высокими теплоизоляционными свойствами и транспортабельностью. Плиты из

лесопильных отходов могут быть применены для устройства перегородок и степ в каркасных зданиях, накатов перекрытии по балкам, а также для устройства временных производственных зданий. При использовании плит для перегородок, стен и перекрытий экономия деловой древесины составляет до 20%, а стоимость конструкций сокращается в 3—4 раза по сравнению со стоимостью конструкций из цельной древесины.

Реечные щиты изготавливают из отходов в виде обрезков длиной 600—1000 мм, шириной 40—140 мм и толщиной не менее 45 мм. Обрезки сначала сушат в сушильных камерах в течение 7—8 суток при температуре 40—90° С с постепенным повышением н дальнейшим понижением температуры.

Просушенные и отфуговаппые с боко вых сторон обрезки примерно одинаковой длины в количестве, соответствующем ширине щнта, равной 250—270 мм, Зажимают в специальные струбцины, установленные на выбракованном токарном станке. На этом же станке устанавливают сверло диаметром 12 мм, которым через специальные отверстия в металлических стенках струбцин просверливают в брусках два сквозных отверстия. В отверстия забивают деревянные нагели размером в торце 14X14 мм.

Собранный таким образом щит поступает па рейсмусовый станок, на котором строгается по толщине. Затем маятниковой пилой с двух торцовых сторон щита выбираются четверти, предназначенные для лучшей стыковки щитов между собой и применения фризовой рейки. Готовые щиты настилают по лагам и крепят к ним фризовыми рейками и гвоздями.

Щитовой паркет. Паркет, изготовляемый из кусковых отходов лесопиления, состоит из нижнего щита — основания и верхнего покрытия, наклеенного па основание. Щит изготовляют из древесины хвойных пород, покрытие — из твердолнетвенной древесины. Щит имеет рамочную конструкцию с реечным заполнением (рис.2).

Бруски рамки основания соединяются между собой прямым сквозным шипом на клею, а рейки закрепляются торцовым фальцем в продольных пазах брусков обвязки. Лицевое покрытие состоит из секций, собираемых из паркетных планок (фриз) с прямыми кромками одного размера и одной формы. Щиты соединяются между собой торцовыми шпонками, входящими в предварительно выбранные пазы по периметру щитов

Рис. 2. Щитовой паркет |

Сырье для производства паркета сначала высушивают до влажности 8%, а затем заготовки раскраивают по длине на торцовочном станке ЦПА и по ширине на прирезном станке ЦДК-4. Длина

заготовок для фриз 800 мм, заготовок для заполнения основания щита G65 Мм и для основания рамки 775 мм. Ширина их составляет соответственно 56, 90 и 60 мм. Заготовки, предназначаемые для изготовления фризы, подаются к четырехстороннему строгальному станку Ф-4, на котором они разделываются на рейки длиной 25, 50 или 100 мм, шириной 50 мм и толщиной 8 мм. У заготовок, пред — назначенных-для изготовления реечного щита-основания, на рейсмусовом станке СР-6 прострагивается одна пласть до толщины 24 мм. Затем заготовки обрабатываются на шипорезном станке. При этом у заготовок для заполнения основания щита вырезается прямой шип с двух сторон по 12 мм каждый, у заготовок для рамок основания вырезается прямой шип длиной 60 мм и проушина соответствующего размера. Затем на фрезерном станке Ф-4 выбирается прорезь по всей длине заготовок шириной 12 мм и глубиной 14 мм.

Щит собирают из обработанных заготовок основания в ручных ваймах и склеивают карбамндной смолой МФ-17 (или М-60) с добавлением в качестве отвердителя щавелевой кислоты. После полного затвердевания смолы щиты строгаются с обеих сторон на рейсмусовом станке до толщины 20 мм. После этого слон смолы наносится вальцами на верхнюю пласть щита, на которую укладывается по всему основанию предварительно подобранная фриза. Набранные щиты поступают для склейки в гидравлический пресс горячего прессования П-713А. Прессование производится при удельном давлении 4,5 кгс/см2 и температуре плит пресса 110 — 130° С. По окончании прессования щиты выгружаются из пресса и прострагиваются по толщине на рейсмусовом станке, а затем обрезаются по периметру на обрезном станке. После этого лицевое покрытие шпаклюют и после необходимой выдержки шлифуют на шлифовальном станке типа ШлПС.

Далее щит поступает на фрезерный станок, где по кромке щита выбирается шпунт глубиной 14 мм для соединения щитов между собой при укладке шпонками. После этого щитовой паркет поступает на склад готовой продукции. По такой технологии организован выпуск щитового паркета на Балезинской лесоперевалочной базе комбината Удмуртлес.

Торцовые щиты. Для изготовления торцовых щитов могут быть использованы кусковые отходы от лесопиления и деревообработки в виде срезков и брусков длиной от 200 до 600 мм и толщиной не менее 40 мм.

Прежде всего отходы сушат в камерных сушилках и сортируют по толщине. Заготовка шашки из отходов производится на кругло — пильном станке, затем ее направляют на сортировку, где отбраковывается шашка неправильной формы или с существенными пороками древесины (гнилью, табачным сучком и т. д.). Кондиционная шашка поступает для сборки щитов. Щиты из шашки изготовляют размером 500×500 мм или 1000X1000 мм.

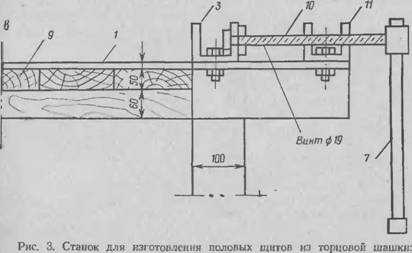

Собирать щиты можно на станке, конструкция которого приведена на рпс. 3. Станок-сжим представляет собой стол раз — мером 1,2X1,2 М и высотой 0.8 М, накрытый стальным листом толщиной 3 5 мм. По верху листа уложена рамка из откидных уголков размером 50X50 мм и швеллера № 5, устроенная таким образом, что два отрезка швеллера, снабженные винтами и воротками, могут свободно передвигаться в прорезях листа.

В —вид спереди; б — Плай; В — разрез по 1-І: / — стальной лист. 2 — уголки 5×5 см Длиной 105 см; 3 — швеллеры № 5 длиной 98 см 4 — скобы из стали диаметром 10 мм, длиной 30 см-. 5 — защелка для скрепления уголков; Є — петли; 7 — воротки; 8 — прорези; 9 —доска сечением 5×15 см 10— винт; II — швеллер № 5 |

Перед укладкой шашки в станок поверхность листа припудривают известью-пушонкой, а уголки смазывают тавотом. После этого шашки нанизывают через боковые грани на проволочную вилку, изготовленную из проволоки диаметром 4—5 мм и длиной 350—400 мм и смачивают иа две трети высоты горячим битумом марки IV, нагретым до 70—85° С в специальной ванне размером 1,1X1,1 м.

После этого шашки укладывают сухой гранью рядами на присыпанную известью поверхность листа с соблюдением перевязки швов. Поверхность набранного шнта выравнивают таким образом, чтобы торец каждой шашки соприкасался с листом стола. После сжатия щита и остывания битума швеллеры возвращаются (путем вращения воротков) в исходное положение, защелки уголков сжимаются, и уголки откидываются за скобы. После этого щит легко сдвигается с плиты и укладывается на ровный настил лицевой стороной вниз. Когда битум окончательно затвердеет, щиты устанавливаются на ребро с интервалом 20—50 мм. Для изготовления щитов размером 500×500 мм на стальной лист укладываются крест-накрест две полосы железа шириной 50 мм и толщиной 5 мм, смазанные тавотом.

Готовые щиты поступают на склад, где их укладывают в штабель высотой не более 1,5 .и, причем соприкасающиеся поверхности пересыпают известью пушонкой. После двух-трех суток выдерживания на складе под навесом щиты приобретают необходимую прочность.

Торцовые щиты применяют для устройства полов при строительстве сельскохозяйственных и производственных зданий, складов, мастерских и других объектов. На основание (бетон) сначала укладывают рейки-маяки толщиной 20- 25 мм и шириной 100— 120 мм, затем насыпают слой песка толщиной 20—25 им и по нему укладывают торцовые щиты. Торцовые щитовые полы из отходов древесины на 45—50% дешевле полов из шашки заводского изготовления. При щитовой конструкции полов производительность труда в строительстве возрастает в 10—12 раз по сравнению со штучной укладкой шашек. Опыт применения торцовых щитовых полов имеется в Литовской и Казахской ССР. в Горьковской области и других областях и республиках.

Дверные коробки. Опыт работы ряда предприятий показал, что вместо толстомсрных пиломатериалов для изготовления дверных коробок могут быть использованы подгорбыльная дощечка или кусковые отходы, которые после соответствующей обработки склеивают в бруски. Детали, предназначаемые для склеивания, дотжны быть высушены до влажности 15%, а затем простроганы до одинаковой толщины на рейсмусовом станке, так как при склеивании при разной их толщине возможны перекос и недожим.

Затем на детали по всей плоскости наносят слой клея. Спустя 3—5 мин (в зависимости от марки клея) склеиваемые детали ровно, без перекосов, укладывают в пакеты. При склеивании брусков коробки из двух-трех деталей во избежание смещения нижних деталей рекомендуется забивать в их торцы под углом 35—45° тонкие гвозди (длиной 40—50 мм) таким образом, чтобы после запрессовки гвозди можно было бы вытащить.

Сверху набранный пакет прижимают бруском, превосходящим по размерам склеиваемый брусок коробки, для того, чтобы усилия пресса более равномерно передавались па склеиваемые детали. Через 3 ч пакет выгружается из пресса и укладывается на прокладки. До обработки склеенный брусок должен быть выдержан в естественных условиях не менее суток.

Дверные коробки можно изготавливать также из короткомер — ных брусков, сращивая их по длине на зубчатый шип. Сращивание брусков на зубчатый шип состоит из следующих операций: торцовки пиломатериалов, раскроя их по ширине, строжки пласти и кромок брусков, нарезки шипа специальной фрезой, нанесения клея на склеиваемые поверхности, запрессовки, выдержки после запрессовки в течение 12—18 ч при 17—20° С и последующей обработки по обычной технологии.

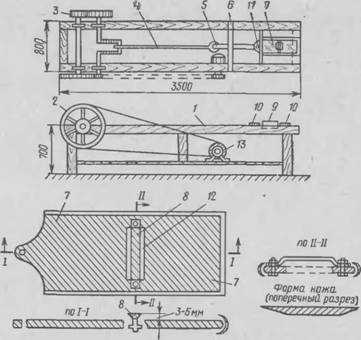

Рис. 4. Станок для изготовления кровечыюй драни: I — станина; 2— шкив-маховик: 3— шестерня; 4 — шатун; 5 — шарнир; Б — п |

msd.com.ua

Строительные материалы из отходов дерева / ДВП, ДСП, фанера, шпон / Статьи / Proektstroy.ru

Строительные материалы, которые получают из древесных отходов, относятся к группе искусственных материалов, поскольку при их получении выполняется полное или частичное изменение химического состава древесины с помощью влияния химической технологии. В России каждый год заготавливается огромный объем древесины, направляемой в основном на нужды строительства. Но при этом, следует отметить, что чем больше деловой древесины вырабатывается, тем больший отход получается при переработке стволовой древесины и лесозаготовках. Главным образом технический прогресс коснулся механизированного производства древесно-волокнистых и столярных плит, арболита, а также древесностружечных щитов, плит и пр. Плиты, а также другие изделия по свойствам анизотропны, они не коробятся и не усыхают. Используются как полуфабрикат при производстве фанерованных дверей, облицовочных панелей, встроенной мебели, перегородок, теплоизоляционных деталей и изделий, стеновых панелей и блоков, кровли, паркета и т. п. однако, тем не менее в настоящее время на многих заводах и лесосеках продолжает скапливаться огромное количество отходов.

Следует отметить, что из кусковых отходов деревообработки лесопиления могут быть выполнены щиты, клееные панели, плиты, щитовый паркет, кровельная и штукатурная дрань, дверные коробки, гонт и кровельная плитка, а также заготовки для столярного производства, арболит и панели, стеновые блоки из него, древесно-стружечные плиты и древесноволокнистые прочее. Кусковые отходы с успехом заменяют деловую древесину. Особой известностью в строительстве пользуются древесно-волокнистые плиты, являющиеся современным отделочным и строительным материалом. Для получения материала такого типа сегодня разработаны специальные технологические линии на комбинатах и заводах строительных материалов. Следует отметить, что ценные сорта плит применяют для отделки перегородок, стен, дверных проемов, для облицовки кухонной мебели, встроенной мебели и т.д. Для декоративных целей плиты обрабатывают с получением тиснения, требуемой окраски их поверхности и т.д. Довольно большим спросом пользуются у строителей древесно-стружечные плиты плоского прессования, которые используются в качестве отделочного и конструкционного материала. Довольно широкое применение также имеет арболит, его используют в основном в качестве стенового материала.

Следует отметить, что из кусковых отходов деревообработки лесопиления могут быть выполнены щиты, клееные панели, плиты, щитовый паркет, кровельная и штукатурная дрань, дверные коробки, гонт и кровельная плитка, а также заготовки для столярного производства, арболит и панели, стеновые блоки из него, древесно-стружечные плиты и древесноволокнистые прочее. Кусковые отходы с успехом заменяют деловую древесину. Особой известностью в строительстве пользуются древесно-волокнистые плиты, являющиеся современным отделочным и строительным материалом. Для получения материала такого типа сегодня разработаны специальные технологические линии на комбинатах и заводах строительных материалов. Следует отметить, что ценные сорта плит применяют для отделки перегородок, стен, дверных проемов, для облицовки кухонной мебели, встроенной мебели и т.д. Для декоративных целей плиты обрабатывают с получением тиснения, требуемой окраски их поверхности и т.д. Довольно большим спросом пользуются у строителей древесно-стружечные плиты плоского прессования, которые используются в качестве отделочного и конструкционного материала. Довольно широкое применение также имеет арболит, его используют в основном в качестве стенового материала.

Довольно часто изделия, созданные из древесных отходов применяют в как теплоизоляционный материал. Существенное количество стружки и древесных кусковых отходов щепы может быть также использовано при изготовлении кровельного картона. Увеличить содержание древесного волокна в нем возможно до 40%. Из стружек и опилок изделия и материалы изготавливают на основе вяжущих веществ, таких как ксилолит, опилкобетон, термиз, гипсопилочные блоки, термопорит и др., или же без использования специальных вяжущих, с помощью лигноуглеводной пластики, вибролита и т.л.

При производстве опилочных конгломератов с введением в них вяжущих веществ помимо опилок в смесь также вносятся гравий, песок, жидкое стекло, раствор фтористого натрия, известковое молоко и другие минерализаторы. Опилки, кстати, применяются как свежие, так и лежалые. В качестве вяжущих элементов используют также известь, цемент, гипс, каустический магнезит и другие. К примеру, для изготовления ксилолитовой смеси для устройства полов при производстве плит применяют каустический магнезит, который затворяется на водном растворе хлористого магния. В двойном или полуторном количестве по отношению к магнезиту также добавляют в смесь опилки, влажность которых составляет не более 8%. При необходимости получения жесткого покрытия еще вносится небольшая часть кварцевого песка. В твердые опилочные плиты в качестве связующего элемента, как правило, вносятся смолы, аммиак или смесь смолы с аммиаком, а при изготовлении листового тырсолита применяют карбамидную смолу с примесью отвердителя.

При производстве опилочных конгломератов, если в их состав не вводятся какие-либо специальные вяжущие вещества, учитывается способность древесины в процессе гидролитического расщепления лигноуглеводных комплексов полисахаридов и клеточных оболочек к выделению собственных клеящих веществ. Характеризуется технологический период сушкой и дозированием древесных частиц, а также подпрессовкой и формированием на поддоне ковра требуемой толщины, охлаждением и горячим прессованием под давлением пресса. Приблизительно по такой схеме создают лигноуглеводные древесные пластики. На прочность полученного таким путем пластика влияет размер древесных частиц. Следует отметить, что с их измельчением возрастает и прочность пластика. Наиболее важный режим на стадии горячего прессования осуществляется при давлении 1 … 5 МПа и температуре 160 … 170С, после чего плиты пресса охлаждаются до 20°С. Особое значение порода исходной древесной смеси. Для подобных пластиков пригодны лиственница, ел, сосна, осина и береза. Готовые пластики применяют в качестве конструкционно-отделочного материала, к примеру, они покрываются в технологический период облицовочным шпоном. Похожими в изготовлении являются пьезотермопластики — плиточный или плитный материал, который производится при высокой температуре и давлении из древесных отходов (опилок) без добавления каких-либо связующих веществ. Имеются 2 технологические схемы их изготовления: 1) без предварительной обработки древесных отходов

2) с гидролизом древесных опилок паром или горячей водой, с добавлением химикатов.

Пьезотермопластики применяют для полов вместо паркета, а также для дверей в качестве отделочного материала. Из мелкой стружки и опилок после обработки в вибромельнице и молотковой дробилке, а также после горячего прессования и формования получают плиты вибролита. Плиты после сушки демонстрируют достаточно высокие показатели качества. Вибролит применяют для настила черного пола, а также для щитовых дверей, устройства перегородок и изготовления встроенной мебели и пр. Из сучьев и коры деревьев получают изделия и материалы на основе вводимых вяжущих элементов или без их использования. К примеру, с применением вяжущего гипсового элемента получают королит. С данной целью измельченная, подсушенная и просеянная кора загружается в смеситель, после чего заливается специальными растворами антисептика, к примеру, оксидифенил натрия, и ингибитора – буры, казеина или мездрового клея. Полученная смесь объединяется с гипсовым вяжущим элементов, затем перемешивается до однородного состояния и уплотняется в формах при давлении. Королит используют, как правило, в качестве утеплителя стен и полов. Вместо гипса применяют цементно-песчаный раствор и портландцемент. Среди иных изделий с использованием сучков и коры с добавлением или без добавления связующих веществ следует также отметить изоляционные плиты, а также сучкоблоки и плиты из цельной коры. Пресс-масса в изоляционных плитах из измельченной коры гидрофобизатора, антипирена и ели обрабатывается связующим веществом в виде сульфитной барды, который представляет собой отходы производства целлюлозы по сульфитному способу. Далее происходит формование и горячее прессование плит. В плитах из цельной коры пихты, лиственницы или ели обычно отсутствует какое-либо дополнительно введенное клеящее или вяжущее вещество. Для получения подобных плит кору снимают со ствола специальным образом, затем обрабатывают ее и склеивают в листы путем прессования. Полученные плиты размером 3х4 и толщиной до 25 миллиметров применяют для обшивки перегородок, стен, а также для устройства кровли. При производстве сучкоблоков применяют отходы от лесозаготовок, к примеру, свежесрубленные ветви ели, сосны, пихты, ивы, кедра и пр. Готовый спрессованный блок из ветвей стягивается в 2-х местах проволокой, диаметр которой составляет 3 миллиметра, а все неровности в виде боковых сучков удаляются специальной циркулярной пилой. Блоки, которые прошли антисептирование, подвергаются атмосферной сушке до влажности 20- 30%, после чего используются в одноэтажном бескаркасном и для изоляции. При увеличении высоты зданий блоки используют в сочетании с металлической арматурой, диаметр которой составляет 4-8 миллиметров, укладываемой на уровне подоконников и подлокотников.

Помимо уже рассмотренных изделий и материалов из древесных отходов существует большое количество освоенных промышленностью и широко используемых конструкционно-теплоизоляционных и традиционных органических теплоизоляционных материалов. Получают эти материалы с использованием растительного сырья и отходов лесного и сельского хозяйства. К ним относятся древесно-стружечные плиты, фибролит, древесно-волокнистые плиты, арболит, камышитовые плиты, а также торфяные плиты и пр.

Изделия и материалы с применением отходов древесины, как правило, являются типичными представителями строительных конгломератов, которые получают на естественных или искусственных связующих веществах.

Источник: ProektStroy.ru

www.proektstroy.ru