| Популярность материалов переработки древесины годами держится на высоком уровне. Перегородки и фасады, отделочные работы и несущие конструкции выполняют из дешевых, качественных и удобных в использовании древесных плит. Давайте узнаем подробней о самых популярных из них. Мелкодисперсная фракция древесины (МДФ) Чем хорош материал МДФ, так это использованием в его производстве натуральных компонентов парафина и лигнина для связки древесных волокон (той самой мелкодисперсной фракции древесины), которые затем и прессуют в плиты. МДФ достаточно податливый материал, удобный в обработке и экологичный, поэтому его применяют как для изготовления мебели, так и перегородок, фасадов. Однако этот материал не так доступен по цене, как другие древесные плиты. Древесно волокнистые плиты (ДВП) Один из самых дешевых пиломатериалов. Это тонкие плиты, которые производят с помощью горячего прессования мельчайших отходов переработки древесины, – древесной пыли. Древесностружечные плиты (ДСП) Эти плиты часто путают с рассмотренными выше. Легче всего запомнить внешнее отличие — листы ДСП толще, чем листы ДВП. Кроме того, если в состав ДВП входит древесная пыль, то в состав ДСП входит древесная стружка. Плита получается вследствие горячего прессования стружек с жидкими полимерами, синтетическими смолами, а для повышения стойкости к набуханию и порче в массу добавляют антисептики и отталкивающие влагу вещества, что снижает их экологичность. ДСП используют для изготовления мебели, полов, отделочных работ. Ориентированно-стружечные плиты (OSB) Главное отличие этих плит состоит в том, что для их изготовления используется длинная стружка древесины хвойных пород, которая ориентирована в слоях плит определенным образом. Фанера Фанера, пожалуй, самый известный и легкий древесный материал. Для производства фанеры склеивают определенное число тонких листов древесины. Количество их слоев может превышать два десятка. Важной составляющей фанеры, от которой зависит ее водостойкость, являются смолы и лаки. При склеивании фанеры карбамидной смолой получают фанеру для внутренних работ (ФК). При использовании фенольной смолы получают водостойкую фанеру (ФСФ) для работ вне дома. Если в производстве фанеры используют бакелитовый лак (ФБ), то ее можно применять при работах в агрессивных средах, включая влажные теплые регионы и даже морскую воду. Зная о существующих видах плит из древесных отходов, их особенностях и области применения, можно подобрать материал, который будет точно соответствовать целям мастера, и выбрать правильный режим эксплуатации готового объекта. |

Использование отходов пиломатериалов, вторичная переработка

Из тонны леса никогда не получится тонна досок, так как в процессе распила часть древесины превращается в стружку и опилки, а кора, ветки и прочие атрибуты живого дерева и вовсе удаляют. Но это не беда, ведь для отходов древесины существуют эффективные технологии вторичной переработки!

Даже при банальной заготовки обрезной доски на каждом этапе часть массива перейдет в древесные отходы. Чем сложнее геометрия пиломатериала и тщательней обработка, тем больше этапов пройдет заготовка. Но давайте разберемся подробнее на примере производства строганой доски. Разберем процесс на этапы и рассмотрим, какие древесные отходы получаются при каждом из них:

- Рубка. Срубив дерево, в земле оставят корни и пень, которые не идут в производство конечной доски.

- Заготовка.

Для производства потребуется только чистый ствол, все ветки и кора – отходы.

Для производства потребуется только чистый ствол, все ветки и кора – отходы. - Распил. Чтобы получить геометрически правильную доску из цилиндрического массива, древесину распиливают. Части с естественными округлостями и бракованные из-за технологических ошибок заготовки отбрасывают. А также при распиле часть древесины превратится в опилки.

- Сушка. Древесина должна избавиться от лишней влаги, на этом этапе объем и вес уменьшится из-за усушки, но из отходов только испарившаяся вода, которую учитывать не будем.

- Строгание. Для создания ровной поверхности доску строгают, в результате чего вновь часть древесины превращается в стружку и опилки.

- Шлифовка. Обработка абразивами, в результате которой снимаются тонкие слои, отходы – древесная пыль.

При распиле кругляка получают:

И получается, что, имея определенный объем леса, в зависимости от желаемого результата мы получим весомый процесс отходов. Но прелесть древесины и заключается в том, что даже при таких объемах вторичного продукта, возможно организовать производство по безотходной технологии. И продукция на основе древесных отходов также будет полезна и востребована.

Но прелесть древесины и заключается в том, что даже при таких объемах вторичного продукта, возможно организовать производство по безотходной технологии. И продукция на основе древесных отходов также будет полезна и востребована.

Безотходное производство – вариант организации технологического процесса, при которой отходы сведены к минимуму или перенаправлены на последующую утилизацию. Структура древесных волокон позволяет вторично использовать получившиеся в производстве отходы. Из них даже производятся и другие полноценные пиломатериалы.

Применение древесных отходов

Все отходы производства пиломатериалов 100% натуральные и экологичные, поэтому их легко и просто использовать как для вторичной переработки, так и в других отраслях.

| Виды отходов | Использование отходов |

|---|---|

| Кусковые отходы |

для выработки цельных, клееных заготовок и мелкой пилопродукции; технологической щепы для производства целлюлозы и другой продукции с измельчением древесины; в лесохимическом производстве; в качестве топлива.

|

| Опилки |

для производства спирта,кормовых дрожжей, целлюлозы, древесной муки и строительных материалов; в лесохимическом производстве; для хозяйственно-бытовых нужд; в сельском хозяйстве; для технологических целей. |

| Стружка |

для изготовления плит и строительных блоков; в лесохимическом производстве. |

| Кора |

для получения дубителей в лесохимическом производстве; для изготовления удобрений. |

При этом отходы древесины все так же остаются древесиной, которая хорошо горит, так один из наиболее популярных способов утилизации древесных отходов – производство топливных брикетов. К слову, топливные брикеты превосходят привычные многим дрова по соотношению цены и эффективности, и вы можете приобрести их на нашем сайте, а также изучить особенности и преимущества.

Пиломатериалы из древесных отходов

Мы уже разбирали технологичные методы производства пиломатериалов, где активно используются древесные отходы, рассматривали преимущества, недостатки и особенности изготовления. Но есть и более привычные, старомодные подходы к использованию древесной стружки. Чтобы получились однородные доски, листы, плиты или брусья из стружек, опилок и обрезков в любом случае потребуется клей и давление. Формируют состав, замешивают и под давлением склеивают. Разница лишь в подходе и составе:

- из обрезков древесины получают клееный брус;

- склейкой листов шпона получается фанера и LVL-брус;

- из стружки, пыли и опилок производят различного сорта панели: ОСП, ДСП, ДВП, ДПК, ЦСП и подобные.

Клееный и LVL брус нашли свое место в капитальном строительстве за счет исключительных прочностных характеристик, заняв нишу высококачественного и технологичного древесного пиломатериала в сборе капитальных конструкций. Цементно-стружечные и прочие вариации плит, сделанные не на основе чистой древесины, приняли на себя роли черновых материалов, например, для укладки и выравнивания полов. Волокнистые плиты используют в декоративных и отделочных целях. А вот с фанерой и чисто древесно-стружечными плитами все не так однозначно.

Цементно-стружечные и прочие вариации плит, сделанные не на основе чистой древесины, приняли на себя роли черновых материалов, например, для укладки и выравнивания полов. Волокнистые плиты используют в декоративных и отделочных целях. А вот с фанерой и чисто древесно-стружечными плитами все не так однозначно.

Если соединить древесные отходы и цемент, то получится ЦСП

Фанера, ДСП, ОСП, что лучше?

Пускай технология изготовления фанеры и отличается от формовки древесных плит, но по своим характеристикам и свойствам они очень похожи. Поэтому нередки вопросы и бурные обсуждения на тему целесообразности использования того или иного материала под конкретную задачу.

Древесно-стружечные плиты и фанеру объединяет гибкость и вариативность характеристик. «Приготовить» пиломатериалы из древесных отходов можно по-разному: по толщине, прочности, размерам, влагостойкости, огнестойкости и внешнему виду. А потому их назначение универсально. Подойдут они для сборки мебели, укладки пола, монтажа перегородок, отделки, облицовки и других задач.

Проблема в том, что разница в них есть, особенно если вдаваться в серьезные рассуждения и эксперименты с точными вычислениями и таблицами сравнений, но на практике эти различия в несколько процентов не особо значительны. Черновой пол из фанеры при соблюдении технологии будет полностью аналогичен полу из ОСП. Мебель из ОСП в комфортных условиях прослужит так же хорошо, как и аналог из ДСП. Отделка из ДСП будет выглядеть и держаться не хуже фанерной. И продолжать сравнения можно до бесконечности.

Черновой пол из ОСП

Черновой пол из фанеры

Поэтому мы советуем потратить время не на детальное сравнение того или другого варианта плиты, просто выберите, что нравится, в нашем каталоге, а оставшееся время с пользой потратить на изучения технологий монтажа и строительства, ведь при работе с деревом это принесет в разы больше пользы. Для начала советуем ознакомиться с нашими краткими руководствами по постройке каркасного дома, монтажу половой доски, строительству из бруса, строительству дома и бани.

Древесные отходы |

Древесные отходы Категории продуктов:

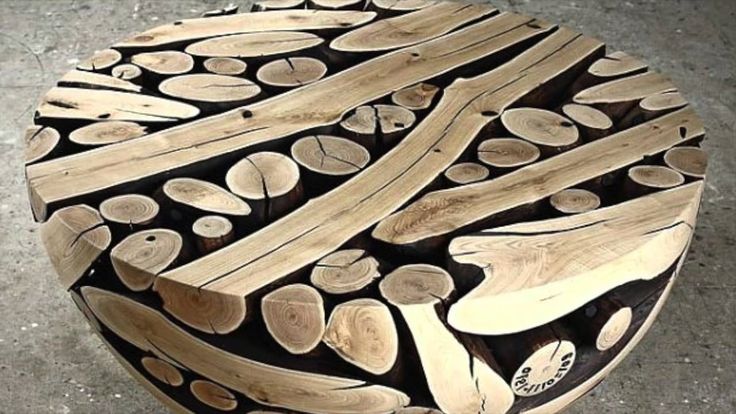

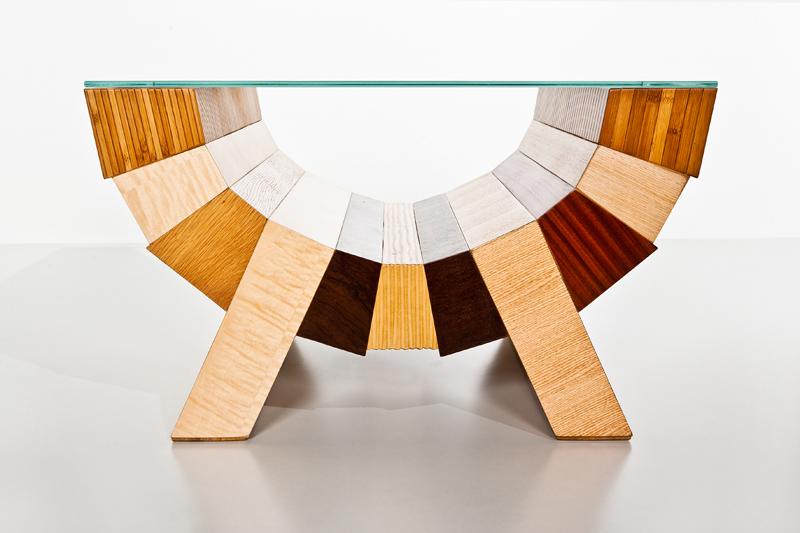

Домашний декор, мебель и предметы искусства

Строительные материалы

Энергетическая конверсия

Существует множество различных видов древесных отходов и столько же продуктов, которые могут быть изготовлены из них. Не каждый тип древесных отходов подходит для каждого процесса и применения.

Размер древесиныВ зависимости от предшествующего использования, происхождения и процессов утилизации древесных отходов их можно классифицировать по размеру.

Он может варьироваться от очень мелких частиц, которые невозможно различить невооруженным глазом, до крупных, для перемещения которых требуется вилочный погрузчик.

- ЭКСТРА МАЛЕНЬКИЙ — невозможно визуально различить отдельные частицы

- МАЛЕНЬКИЙ — можно легко увидеть одну частицу невооруженным глазом

- СРЕДНИЙ — может поднимать и транспортировать один человек

- БОЛЬШОЙ — может подниматься и транспортироваться с помощью вилочный погрузчик или кран

Использование древесных отходов в промышленных процессах в значительной степени зависит от наличия и поставок. Можно провести различие между непрерывными процессами, которые требуют постоянной поставки в больших количествах, и прерывистыми процессами, которые имеют менее регулярные модели использования материалов и меньшие количества.

Можно провести различие между непрерывными процессами, которые требуют постоянной поставки в больших количествах, и прерывистыми процессами, которые имеют менее регулярные модели использования материалов и меньшие количества.

- БОЛЬШАЯ — определяется в промышленных терминах (постоянная потребность в обеспечении непрерывного процесса)

- СРЕДНЯЯ — операции, требующие большого количества древесины, но не такого большого количества, как для непрерывного процесса

- МЕЛКИЕ – в основном люди, использующие небольшое количество древесных отходов

Загрязнение ресурсов древесных отходов имеет решающее значение для ценности и будущего использования. Загрязнение может произойти, когда древесина используется в изделии в сочетании с другими материалами, и ее нельзя полностью отделить в конце срока службы. В случае побочных продуктов, таких как опилки, загрязнение может произойти во время или после производственного процесса.

- ВЫСОКАЯ — загрязняющие вещества, которые невозможно удалить с помощью базовой/простой технологии и которые экономически нецелесообразно отделять с помощью более продвинутой технологии.

- СРЕДНЯЯ-загрязнения, которые могут быть удалены с помощью базовой/простой технологии (магниты для металла и фильтрация мелких частиц)

- НИЗКАЯ- без видимых загрязнений свойства древесных отходов по-разному. Там, где требуется низкая MC, т. е. применение клея для создания связи, избыток влаги может повлиять на качество соединения. Там, где важна размерная стабильность, последующее набухание и усадка из-за адсорбции или десорбции могут изменить качество продукта. Важным ограничением MC является точка насыщения волокна (FSP), которая обычно составляет около 27–30 % MC. Выше ФСП древесина не меняет своих размеров и механических свойств. Ниже FSP его свойства меняются. Высокие MC способствуют развитию грибков и других микроорганизмов, которые могут повредить древесину или повлиять на ее применение.

- ВЫСОКИЙ- 30% и выше

- СРЕДНИЙ- 15,1% — 29,9%

- НИЗКИЙ- 0% — 15%

, причем оба они обусловлены свойствами, характеристиками и надежностью материала. Любое отклонение от конкретных критериев может снизить стоимость древесных отходов.

- ВЫСОКАЯ — если древесные отходы чистые и состоят из ценных пород. Если покупателям нужно небольшое количество древесины, и они будут использовать больше рабочей силы для изготовления продукта.

- СРЕДНЯЯ — если древесные отходы относительно чистые и состоят из обычных пород. Если покупателям требуется приличное количество древесины, и они представляют собой предприятие среднего размера со средними эксплуатационными расходами.

- НИЗКИЙ — если древесные отходы загрязнены и состоят из многочисленных видов. Если покупателям нужно большое количество древесины и запустить крупную операцию.

Степень обработки и производства различается в зависимости от продуктов, которые могут быть изготовлены из древесных отходов.

Для производства древесных плит требуется множество машин, интегрированных в непрерывный процесс. С другой стороны, часть восстановленной древесины может быть обработана с использованием стандартных деревообрабатывающих инструментов и оборудования.

Для производства древесных плит требуется множество машин, интегрированных в непрерывный процесс. С другой стороны, часть восстановленной древесины может быть обработана с использованием стандартных деревообрабатывающих инструментов и оборудования.- ВЫСОКИЙ — больше шагов, интенсивный труд, высокие затраты, много машин, возможная химическая модификация химические и/или физические изменения

- НИЗКИЙ – несколько шагов, ограниченный ручной труд, основные машины, мало ресурсов, возможные физические изменения

ПЕРЕРАБОТКА: древесные отходы предлагают избранным рынкам солидный доход

Билл Сиуру | 01 мая 1996 г.

Древесные отходы могут быть прибыльным товаром в зависимости от местных рыночных условий и доступных технологий.

Относительно легко перерабатываемые древесные отходы имеют множество применений, которые делают их ценными.

Кроме того, технология утилизации и повторного использования древесных отходов в настоящее время коммерчески доступна, проверена в использовании и относительно проста, по словам Филипа С. Бэджера, менеджера Юго-восточной региональной программы по энергии из биомассы (SEBEP) Департамента энергетики Департамента экологических исследований долины Теннесси. Центр, Muscle Shoals, Алабама,

Кроме того, технология утилизации и повторного использования древесных отходов в настоящее время коммерчески доступна, проверена в использовании и относительно проста, по словам Филипа С. Бэджера, менеджера Юго-восточной региональной программы по энергии из биомассы (SEBEP) Департамента энергетики Департамента экологических исследований долины Теннесси. Центр, Muscle Shoals, Алабама,За исключением небольшого количества, содержащего химические консерванты, городские древесные отходы (обрезки деревьев, ветки, мусор после расчистки земель, листья и использованные поддоны) относительно безопасны. Как правило, отходы поступают на полигон уже отсортированными в виде моногрузов, что упрощает их утилизацию. Однако, если сортировка необходима, из потока отходов следует сначала удалить материалы более высокого качества, чтобы обеспечить наиболее чистые материалы.

Потенциальные рынки сбыта древесных отходов включают сырье для древесных композиционных материалов, бумажную массу, топливо для производства энергии, подстилку и подстилку для животных, мульчу, почвенные добавки или компост, покрытие свалок и дорожную стабилизацию.

Из-за большого объема отходы не могут быть экономично транспортированы на большие расстояния.

Из-за большого объема отходы не могут быть экономично транспортированы на большие расстояния.Если древесные отходы используются в качестве источника энергии, их можно перерабатывать в брикеты, древесный уголь или гранулы, а также в жидкое или газообразное топливо. Стоимость использования топлива зависит от содержания энергии в отходах, их чистоты, размера частиц и транспортных расходов (см. таблицу).

Содержание энергии зависит от уровня влажности. Например, сухая, чистая лиственная древесина содержит около 8500 БТЕ на фунт энергии, в то время как свежесрубленная древесина дает только около 4000 БТЕ на фунт.

Поддоны и деревянные упаковочные материалы, хранящиеся в помещении, имеют энергетическую ценность 7 500 БТЕ на фунт. К счастью, древесина быстро сохнет при надлежащей вентиляции; однако сухая древесина может самовозгораться.

Грязь и другие недревесные материалы снижают ценность топлива за счет увеличения содержания золы в древесных отходах, снижая эффективность сгорания и вызывая проблемы с оборудованием и шлакообразованием.

Значительная федеральная налоговая льгота доступна для производства и использования газа из биомассы, такой как древесные отходы. Нефинансовые выгоды включают в себя сокращение захоронения отходов.

Поскольку в качестве топлива из биомассы ранее использовались растения, выбросы двуокиси углерода перерабатываются и не способствуют какому-либо чистому глобальному изменению климата. За исключением твердых частиц, древесное топливо производит гораздо меньше выбросов, чем другие виды ископаемого топлива. По сравнению с углем древесина имеет примерно от 70 до 90 процентов меньше золы и может использоваться в сельском хозяйстве или для стабилизации осадка сточных вод для внесения в землю.

Два города Алабамы, Энистон и Декейтер, имеют очень успешные программы по переработке древесных материалов. Центр переработки древесных отходов в Аннистоне находится в ведении Miller Sand and Gravel как государственное/частное предприятие. Он принимает все деревянные и садовые обрезки, доставленные частными лицами и предприятиями, а также собранные городом.

Первичными продуктами являются зеленая щепа, смешанная зеленая/обработанная щепа и компост, приготовленный из листьев, садовой обрезки и старой древесной щепы. Продукция продается частным лицам, компаниям, занимающимся ландшафтным дизайном, а также для использования в городских парках и на полях для гольфа.

В качестве поощрения взимается плата за чаевые в размере 12,50 долларов США вместо 22 долларов США на свалке. Здесь переработка стала скорее рыночным стимулом, чем обязательным. Сообщается, что на сегодняшний день проект принес более 50 000 долларов дохода, а также позволил избежать более 120 000 долларов затрат на сбор и захоронение отходов.

В рамках программы, начатой в 1992 году, Декейтер ежегодно собирает около 14 000 тонн садовых обрезков, обрезков стекла, пней и поддонов от 18 000 городских домовладений и предприятий. Щепа от поддонов и большие куски древесины используются в качестве топлива для котлов компанией Champion International Corp., Кортленд, Алабама.

Для производства потребуется только чистый ствол, все ветки и кора – отходы.

Для производства потребуется только чистый ствол, все ветки и кора – отходы.

Для производства древесных плит требуется множество машин, интегрированных в непрерывный процесс. С другой стороны, часть восстановленной древесины может быть обработана с использованием стандартных деревообрабатывающих инструментов и оборудования.

Для производства древесных плит требуется множество машин, интегрированных в непрерывный процесс. С другой стороны, часть восстановленной древесины может быть обработана с использованием стандартных деревообрабатывающих инструментов и оборудования. Кроме того, технология утилизации и повторного использования древесных отходов в настоящее время коммерчески доступна, проверена в использовании и относительно проста, по словам Филипа С. Бэджера, менеджера Юго-восточной региональной программы по энергии из биомассы (SEBEP) Департамента энергетики Департамента экологических исследований долины Теннесси. Центр, Muscle Shoals, Алабама,

Кроме того, технология утилизации и повторного использования древесных отходов в настоящее время коммерчески доступна, проверена в использовании и относительно проста, по словам Филипа С. Бэджера, менеджера Юго-восточной региональной программы по энергии из биомассы (SEBEP) Департамента энергетики Департамента экологических исследований долины Теннесси. Центр, Muscle Shoals, Алабама, Из-за большого объема отходы не могут быть экономично транспортированы на большие расстояния.

Из-за большого объема отходы не могут быть экономично транспортированы на большие расстояния.