Гнутоклееная фанера производство радиусных изделий.

Согнуть фанеру можно по-разному, при желании современные станки могут обеспечивать получение любой формы, от небольшого изгиба, до существенных переломов с показателями меньше девяноста градусов. При этом в особую группу выделяются радиусные изделия, которые нашли широкое применение в самых разных отраслях. Гнутоклееная фанера производство, которой сегодня широкого налажено во многих сферах промышленности остается бесспорным лидером в мебельном и отделочном направлении. Радиусные изделия нашли свое применение на технических и декоративных участках мебельной отрасли, так же они широко используются в оформлении дизайнов интерьера.

Что же такое радиусные изделия из гнутоклееной фанеры? В первую очередь, это мягкость форм и высокая практическая составляющая, позволяющая одновременно получать привлекательный вид, прочность, надежность и безопасность. Не всякому материалу удается сочетать в себе сразу столько полезных качеств. Гнутоклееная фанера производство радиусных изделий можно назвать относительно простым процессом. Поскольку в отличие от сложных с технологической точки зрения вариантов изготовления деталей, имеющих большое количество деформаций, радиусные детали имеют только одно направление воздействия. Переводя с технического языка на человеческий, отметим, что радиусные изделия имеют заданное искривление в форме сферы, а точнее ее части. Чтобы получить такую деталь достаточно иметь под рукой матрицу нужной формы.

И поскольку гнутоклееная фанера производство имеет столь упрощенную форму, налаживают его как в самостоятельном варианте, так и в составе производственных линий. Однако не стоит думать, что при своей относительной простоте радиусные изделия не относятся к сложным производствам, ведь все подготовительные циклы здесь остаются такими же, как и при изготовлении элементов с разновекторной структурой.

Гнутоклееная фанера производство радиусных элементов для мебели.

Как мы уже говорили, радиусные изделия из фанеры в мебельной отрасли имеют два направления, в первом случае мы имеем дело с технической составляющей, а во втором с декоративной. Когда речь идет о технических деталях, то подразумеваются элементы, скрытые от глаз. К таким невидимым деталям относятся спинки и сиденья стульев, которые имея радиусную форму, отлично обеспечивают заданный коэффициент жесткости и удобства пользователя.

Что же касается декоративной нагрузки, то здесь гнутоклееная фанера производство показывает во всей красе, причем это абсолютно непереносный смысл. Долгое время корпусная мебель была однотипной, с ровными линиями и минимальным количеством декоративных элементов. Кому-то нравилась такая строгая геометрия, а кто-то постоянно искал возможность разрушить это скучное пространство. Благодаря гнутым фанерным элементам, стало возможным изготавливать закругленные фасады, которые избавили мебель от строгих линий, и полностью исключили углы. Мебель сразу преобразилась до неузнаваемости, поскольку ее линии стали более плавными за счет исчезновения строгих, ограниченных границ.

После этого гнутоклееная фанера производство значительно расширила и стала осваивать новые направления в декоре. Так появились изящные подлокотники на креслах, изысканные стулья, а также закругленные углы дверных арок, украшения в виде округлых выступов и покатых впадин на стенах. Но при всем при этом нельзя говорит об изобретении чего-то совершенно нового, ведь все это когда-то уже было, и разработчики просто вспомнили опыт своих предков и придали им новое видение.

tehnoles-rzn.ru

Как создавать гнутые профили фанеры в домашних условиях

Как создавать гнутые профили фанеры в домашних условиях

Те, кто освоил изготовление мебели из фанеры с простыми прямолинейными профилями, не хотят останавливаться на достигнутых успехах и желают начать производство уникальной мебели с использованием гнутых профилей. Согнуть фанеру без знания и понимания особенностей существующих технологий невозможно. Надо заметить, что физические характеристики фанерных листов «не благоприятствуют» изменению ее прямолинейной формы.

В этой статье мы рассмотрим несколько методов создания гнутых профилей в домашних условиях, сразу предупредим, что все они не очень простые и потребуют практических навыков. Даже отличное знание теории не сможет компенсировать практических навыков, никакая статья не в состоянии дать описание абсолютно всех сортов и видов фанеры и не сможет предсказать их «поведения» во время гнутья. Не секрет, что даже одни и те же сорта от различных производителей имеют существенные различия физических характеристик и предсказать их поведение невозможно. Мы расскажем вам о нескольких способах получения гнутых профилей листовой фанеры.

|

Согнутые листы фанеры |

Как согнуть тонкую фанеру

Этот способ можно применять для фанеры толщиной до 5 мм, более толстую фанеру нужно изгибать другими методами, о них мы расскажем ниже в статье. Сейчас в магазинах продается гибкая фанера специальных сортов, она хорошо гнется без предварительной обработки, используется в строительстве для изготовления различных арок. Работать с ней просто, но есть у материала один существенный недостаток. Гибкая фанера не держит приданную ей форму, как только вы снимете удерживающее напряжение, она возвращается в первоначальное положение. Как вы понимаете, для изготовления мебели такая фанера малопригодна, большинство мебельных конструкций должно сохранять свою криволинейную форму в ненагруженном состоянии. Чтобы получить такие свойства листа нужно его предварительно распарить перегретым паром или горячей водой. Как это делается?

- Отметьте на заготовке детали места, в которых нужно получить криволинейную форму.

- Отмеченные места надо замочить в кипятке или пропаривать перегретым паром. Врем пропаривания зависит от толщины листа, используемого во время производства фанеры клея и направления изгиба (вдоль волокон или поперек волокон).

- Время пропаривания может колебаться в пределах 15 минут и до трех часов. Мочить нужно не весь лист, а только место изгибов.

- Еще горячую фанеру установить на шаблон, согнуть под надлежащим углом и зафиксировать в приданом положении до полного высыхания. Время высыхания в зависимости от климатических условий помещения может составлять несколько суток.

- Имейте в виду, что в любом случае лист фанеры после снятия напряжения немного выпрямится. Для того чтобы иметь точный радиус после высыхания, радиус шаблона делайте несколько меньшим.

Пропаривать фанеру в домашних условиях можно любым способом, конкретный способ зависит от величины листов заготовки и возможностей вашей мастерской.

|

Замачивание фанеры |

|

Шаблон для изгибания |

|

Фиксация фанеры |

Как согнуть толстую фанеру

Этот способ можно применять для фанеры толщиной от 10 мм и более. В местах предполагаемого изгиба детали нужно проделать срезы, при этом нужно внимательно следить, чтобы нетронутыми остались минимум два слоя. Срезы делайте на циркулярной пиле или ручной электрической дисковой пилой. Резать можно по прямой линии или по спирали. Второй способ более сложный, зато он обеспечивает повышенную прочность листа в местах изгиба.

Ширина прореза определяется в зависимости от радиуса изгиба – чем под большим углом вы собираетесь изгибать фанеру, тем шире делайте прорезы. Далее нужно пропарить неразрезанные шпоны фанеры и согнуть ее вышеуказанным способом. Для дополнительного повышения прочности места изгиба рекомендуем вам после полного высыхания заготовки промазать пропилы столярным клеем, еще раз зажать в шаблоне и оставить до полного высыхания. Это не только усилит место изгиба, но и исключит незначительное выравнивания детали. Такой способ изгиба часто используется во время изготовления лодок из фанеры.

|

Согнутая фанера |

Как делать клееную фанеру из отдельных шпонов

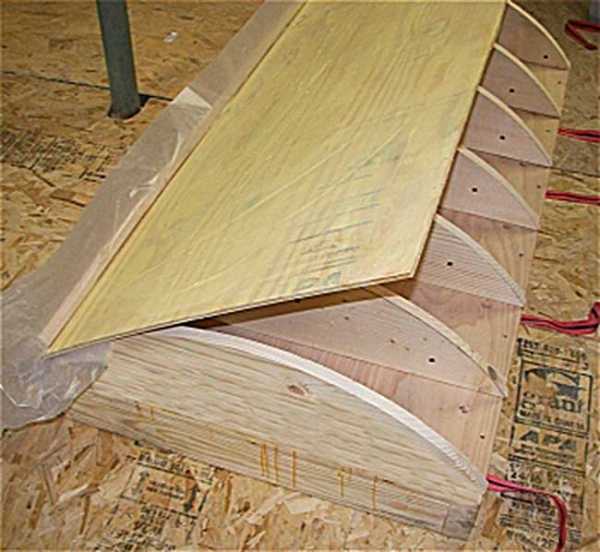

Наиболее сложный, но и наиболее надежный способ изготовления гнутых форм фанерного листа. По шаблону нужно вырезать несколько листов шпона, количество листов выбирайте с учетом максимальных нагрузок, которые должны выдерживать изготовляемые вами детали. Все заготовки должны иметь запас по размерам для окончательной подгонки склеенной детали, запас зависит от сложности геометрической формы изделия.

Перед началом работ нужно изготовить из дерева шаблон для изгиба и продумать схему закрепления склеенных листов для фиксации выбранного положения. Сразу скажем, что изготавливать таким способом одну деталь экономически неоправданно – слишком много нужно усилий, времени и материалов. Кроме того, для изготовления шаблона и дополнительных специальных прижимов нужно настоящее столярное оборудование и довольно высокая квалификация. Советуем вам применять этот метод получения гнутой фанеры только в тех случаях, когда вы занимаетесь изготовлением авторской мебели на профессиональной основе и это занятие является вашим главным бизнесом.

Склеивание лучше выполнять эпоксидным клеем, столярный клей можно использовать только для простых изгибов. Не забывайте, что заготовки из шпона нужно поочередно вырезать вдоль и поперек волокон. Вырезание заготовок из шпона требует повышенной внимательности и осторожности. Приклеивание листов выполняйте поочередно, клей нужно наносить равномерно по всей поверхности заготовки.

Несколько общих советов

Всегда помните, что изгибание фанеры или шпона поперек волокон требует повышенной осторожности. Здесь лучше «перестараться» с распариванием, чем пробовать изгибать недостаточно подготовленную заготовку. Не стоит долго хранить изогнутую фанеру, ее желательно сразу использовать для изготовления готового изделия. В помещении, где сохнет изогнутая фанера, должна быть достаточная вентиляция, желательно поддерживать повышенный температурный режим.

Рекомендуем посмотреть:

Как согнуть фанерный лист — материалы из раздела Наши статьи

Вряд ли можно оспаривать тот факт, что фанера – это практичный и по-настоящему универсальный листовой материал. Она с успехом применяется как при изготовлении мебели, так и при выполнении черновых строительных работ или отделочных. Фанерные плиты ценятся за высокую пространственную прочность, стойкость к перепадам влажности, за чёткую геометрию.

Зачем изгибают фанеру

Иногда нам нужен не плоский лист, а криволинейная форма. Скругления вместо углов нередко используются в мебельном производстве и в отделке помещений, что позволяет сделать интерьер более мягким, приятным глазу, или, например, менее травмоопасным.

Изогнутая фанера очень часто применяется, когда необходимо изготовить криволинейную опалубку (чаша бассейна, ступени крыльца, округлый бетонный подиум/тумба, марш межэтажной монолитной лестницы…). Для создания подобных опалубочных систем нередко фанеру приходится сначала изогнуть, а уже потом делать из неё щит и устанавливать его на место.

Ещё один интересный вариант применения гнутой фанеру – формирование арки в межкомнатном проёме. Как правило, арки между помещениями обычно стараются сделать из гипсокартона (специального 6-миллиметрового или обычного ГКЛ) и сталкиваются с массой проблем. Но некоторые опытные мастера предпочитают применить для создания свода фанерную полосу, которая имеет достаточную гладкость поверхности и прочность, чтобы не использовать на углах перфоуголок. Кстати, фанера при необходимости легко грунтуется и шпаклюется.

Изгибание фанерного листа

Принципы формования фанеры своими руками

Мы все знаем, что фанера кардинально отличается от цельных обрезных пиломатериалов. Это листовой материал, а не штучный. Она «собрана» из тонкого древесного шпона, который ориентирован волокнами в разных направлениях. Шпона может быть несколько слоёв (соответственно будет отличаться толщина плиты), которые надёжно склеиваются специальными составами различного происхождения. В основном именно из-за особенностей клея выделяются марки фанеры: ФСФ, ФК и т.д.

Только при учёте общих рабочих характеристик фанеры как материала и свойств конкретной модели листа – можно выбрать разумный способ изгибания и рассчитывать на положительный результат. Рассмотрим основные моменты, на которые нужно обратить внимание:

- 1. Большие радиусы изгиба можно получить из фанерного листа даже без какой-либо предварительной подготовки.

- 2. Чем тоньше плита, тем круче может быть изгиб «на сухую», и тем проще выполнить изгиб «принудительный». Именно поэтому появился такой метод, когда мощное криволинейное изделие производят путём склеивания нескольких полос из тонкой фанеры. Толстый лист (от 20 мм) в домашних условиях получится изогнуть только посредством насечки.

- 3. При изгибе полосы или листа, на наружную сторону окружности всегда действуют растягивающие силы, а на внутренний радиус – сжимающие. Поэтому снаружи шпон может трескаться, а внутри – морщиться. Для его усиления перед формованием часто применяют глубокопроникающую грунтовку. Очень важно правильно кроить лист перед формованием: лучше иметь запас по габаритам, чтобы не оказалось, что после изгибания деталь получилась слишком маленькой.

- 4. Плита не одинаково податлива к формованию в разных направлениях. Это зависит от преобладающего направления волокон шпона (определяется по направлению волокон наружныхпрослоек). Поперёк направления волокон фанеру намного сложнее гнуть, чем вдоль. Соответственно, условия для начала формования должны выдерживаться больший период времени. Но необходимо также учитывать, что при изгибе поперёк направления волокон – значительно меньше вероятность разлома фанеры, да и деталь получится несколько надёжнее.

- 5. Для изгибания фанеры (без использования насечек) плиту нужно увлажнять и нагревать, причём делать это равномерно, без перерывов и перебоев. Интересно, что данные факторы взаимозависимы: при снижении температуры приходится увеличивать время увлажнения, и наоборот. Хороший вариант – обработка паром.

- 6. Слишком длительное увлажнение и нагревание может привести к расслоению шпона. То есть необходим контроль рабочих параметров, и желательно периодически проверять гибкость материала по мере обработки. Проблема в том, что продукция разных фирм может сильно отличаться по свойствам, даже если она одной марки. Перед началом работы с целым листом лучше провести натурный эксперимент на пробном куске.

- 7. Склонность фанеры к изгибанию после увлажнения сильно зависит от марки (а именно -влагостойкости). Так фанера ФК может начать гнуться после простого короткого увлажнения, а вот более стойкую к воде фанеру ФСФ нужно мочить подольше, ещё и нагревать.

- 8. Относительно толстую фанеру с небольшим водопоглощением может не получиться отформовать сразу – тогда есть смысл дать ей остыть и повторить цикл.

- 9. Намоченная, насечённая или склеенная из тонких листов деталь сама не приобретёт необходимую форму – нужно использовать шаблоны. На шаблоне лист необходимо равномерно и надёжно зафиксировать.

- 10. Если гнутые фанерные заготовки нуждаются в проклеивании, то для этих целей нужно применить клей СТОЛЯРНОГО назначения.

- 11. Очень нежелательно гибкий распаренный лист сразу прикручивать/приклеивать на своё место, так как при высыхании он может вырвать крепежи или отойти от клея. На шаблоне заготовка должна находиться до окончательного высыхания, что зависит от температуры воздуха, толщины листа и прочих условий.

- 12. Если изогнутая деталь из фанеры будет какое-то время храниться, то лежать она должна «на боку», а влажность в помещении не должна быть высокой.

Для изгибания фанеры необходима матрица

Профессиональная металлическая матрица

Несколько способов изогнуть фанеру

Нагрев + увлажнение

Данный метод (но только в более технологичном варианте) применяется на производстве. Фанерный лист пропаривается и помещается под «горячий» пресс, который при помощи матрицы и пуансона придаёт заготовке необходимую форму. Машина может гнуть плиту относительно большой толщины, или несколько листов фанеры сразу.

При работе своими руками в качестве сырья придётся довольствоваться фанерой толщиной в 4-15 мм. Лучше, если это будет лист марки ФК с берёзовым шпоном – его не нужно долго держать в воде и под нагревом. Двадцати минут или получаса в ванне с тёплой водой обычно предостаточно. С маркой ФСФ сложнее, её нужно пропаривать интенсивнее и больше времени. Чем толще лист, тем выдержка должна быть дольше. Люди по-разному решают данную задачу: одни сооружают камеру-ящик, в которую заводят носик кипящего электрочайника, другие пытаются использовать бытовые увлажнители воздуха и различные парогенераторы.

Пресс обеспечивает давление и температуру

Пресс обеспечивает давление и температуру

Как бы ни проходил процесс подготовки фанеры до состояния гибкости, но лист необходимо сформовать и зафиксировать. Тут перед нами снова огромное поле для творчества. Идеальный вариант — это сделать полную пространственную матрицу. Нужна будет ответная часть – пуансон. Зажимая заготовку между ними, получаем заданную форму изделия. Усилие, которое необходимо для смыкания пресс-формы, достигается использованием резьбовых приспособлений (струбцины или просто шпильки с болтами и шайбами), домкратов, огрузкой и т.д.

Но при разовых работах сооружение импровизированного пресса становится слишком обременительным. Поэтому можно попробовать согнуть подготовленный фанерный лист на шаблоне. Шаблон обычно набирают из той же фанеры, обрезной доски, бруса… Пропаренный лист укладывают на форму, после чего фиксируют стяжными стропами, струбцинами или просто прикрученным бруском.

Как вариант, чтобы сформовать фанеру можно применить рёбра жёсткости из металлопроката (стальная полоса, квадратная труба), которые уже имеют заданный радиус.

Склеивание нескольких тонких листов

Предположим, нам необходима изогнутая полоса с радиусом 600 мм из фанеры толщиной 12 мм. Рассчитывать на получение такого радиуса от 12-миллиметрового листа на холодную не стоит, а, допустим, делать искомую деталь нагревом и увлажнением по каким-то причинам нецелесообразно. Как выход из положения, можно купить фанеру толщиной 4 мм, которая без подготовки может изогнуться поперёк волокон с радиусом в 1 метр или 60 сантиметров. Наша задача будет в том, чтобы нарезать 3 полосы, затем, изгибая их, склеить вместе.

Тут нужно отметить три момента:

- Клей следует использовать столярный и качественный.

- Листы необходим сильно прижать друг к другу струбцинами.

- В проектном положении склеенную деталь необходимо зафиксировать до полного высыхания клея. Желательно использовать шаблон.

Фрезерование пазов

Этот метод выбирают, когда приходится работать с фанерным листом толщиной более 18 мм, или если необходимо получить очень крутой радиус изгиба. Данный способ настолько эффективен, что позволяет получить даже острый угол. Для начала на тыльной стороне листа с интервалом в 5-10 мм (чем чаще делать насечку, тем более маленьким можно получить радиус) поперёк заготовки нарезаются параллельные пазы.

Выполняется эта работа фрезером. Форма пазов делается либо прямоугольной, либо V-образной. Самое главное – не ошибиться с глубиной. Если нарезать тонкую фанеру 4-6 мм, то лучше ограничиться половиной толщины листа. А если нужно изгибать плиту большей толщины, то можно фрезеровать так, чтобы целым оставался только лицевой слой шпона.

Изгибание фанеры с нанесенными пазами

Насчеки лазером на фанере позволяют гнуть лист

Пропилы всего лишь дают возможность согнуть фанеру, но выставить необходимый радиус нужно будет по шаблону. Очень важной операцией здесь выступает заполнение фрезерованных пазов клеевой массой. Так как полости получаются слишком объёмными, в столярный клей (или смолу) часто вводятся просеянные опилки. Если деталь в данном месте будет испытывать интенсивные нагрузки, то вся зона фанеры с нарезанными пазами в дополнение к заполнению проклеивается сверху листами шпона.

На этом рассказ о методах изгибания фанерного листа можно считать оконченным. Вводные данные получены – дальше поможет только практика. В одной из следующих публикаций поговорим о том, как согнуть обрезную доску или брус из цельной древесины.

elka-palka.ru

характеристики, как гнуть и изготовление.

Гнутая фанера является заготовкой различной формы для создания уникальных, красивых и стильных вещей, придающих дому уют и комфорт. Гибкая фанерная плита отличается от дерева, поскольку она легче по весу, прочнее и ее удобнее прессовать по форме. Гнутоклееная фанера незаменимое сырье для производителей мебели и изготовителей дизайнерских вещей. Материал применяется для создания оригинальных тумбочек, этажерок и других вещей, которые сделают ваш дом уникальным и стильным и т.д.

Гнущаяся фанерная плита позволяет мастеру-профессионалу творить высокохудожественные вещи.

Листы производится из тонкого хвойного или березового шпона, слои склеиваются с помощью пресса определенной формы, по эскизу проекта или деталей. Отличительное свойство гнутоклееной фанеры – облицовка шпоном различных древесных пород: красного дерева, вишни, дуба и т.д.

Выделяют два способа создания плавной изогнутой формы фанерного листа: производственный и послепроизводственный. Работа осуществляется с непроклеенным шпоном, а также прессованной плитой. Далее расскажем отдельно об особенностях того, как правильно гнуть фанеру.

Производство фанеры

Процесс создания фанерных листов на производстве имеет определенные этапы. Рассмотрим особенности изготовления фанеры:

- Ствол дерева распиливают на бревна, примерно одинаковые между собой, далее их связывают с помощью цепи.

- Связку опускают в теплую – почти горячую – воду, в которой дерево распаривается и выделяет деготь.

- После окончательного выхода дегтя, с распаренных и размякших бревен по спирали снимают шпон.

- Полученное сырье помещают на станок, который смазывает листы синтетическими клеевыми смолами.

- Внутренние слои бывают березовыми/хвойными, а внешние делают из дорогих пород древесины.

- В зависимости от толщины листа, отбирают стопку из нужного количества слоев.

- Материал помещают в фигурный пресс, которые придает форму товару.

- Неровные концы обрезают с четырех сторон .

- Работа завершена элемент произведен.

При сгибании готовой ровной плиты, необходимо выполнить следующие действия:

- лист распаривается утюгом с непрерывной подачей пара, при размере листа 1220х1220 или 1525х1525, он подвешивается над вываркой с водой;

- после распаривания листа с него снимаются слои листьев;

- не дожидаясь высыхания фанеры, на месте предполагаемого сгиба необходимо сделать небольшие надрезы;

- надрезают с двух сторон. аккуратно в порядке шахмат на расстоянии двух-пяти миллиметров, толщина надреза зависит от толщины самой плиты изделия и размеров деталей;

- сгибается лист под необходимым углом и он фиксируется на форму;

- дожидаемся полного высыхания;

- наклеиваем с внешней и внутренней стороны шпон.

Фанерный лист сгибают с помощью горячего прессования и обработки паром для того, чтобы все прочностные, погодоустойчивые и водостойкие его свойства сохранились. Процесс распарки листа в сосуде с водой используется только для бакелитовой спирторастворимой фанеры, поскольку другие виды теряют внешний вид от влаги.

Важно заметить, что сгибанию поддается любая фанера, но распаривать ФСФ самому не рекомендуется: токсичные испарения фенола и формальдегида вредны для здоровья. Марки ФСФ, ФБ, ФБС и ФБВ можно гнуть только на специализированных заводах, где обеспечиваются необходимые меры безопасности.

ФК можно парить самостоятельно, они безопасны для здоровья, но сгибать их без надрезов сложно. Для самостоятельного изготовления мебели используют гибкую фанеру, которую делают из того же клееного шпона, но не русских, а экзотических древесных пород. Данные материалы имеют малую плотность при высокой прочности и восприимчивости к окрашиванию, склеиванию и полированию. К экзотическим породам относят:

- сейба – светло-бежевая древесина из Ближнего Востока и некоторых регионах Африки. Имеет мягкую структуру, малый вес и высокую прочность;

- керуинг – растет в лесах Малой Азии. Красивый материал красно-коричневого оттенка с естественной устойчивостью к влаге благодаря наличию смолы. Характеризуется прочностью и гибкостью при высокой твердости;

- фавейра, парика, сумаума – имеет различные оттенки от белоснежного до розоватого. По свойствам схожа с сейбой.

Готовая гнутая фанерная плита применяется для изготовления обтекаемых предметов украшающих помещение. Стильные, изысканные и удобные вещи дополнят ваш интерьер. Самые востребованные изделия:

- декоративные элементы шкафов, тумб, зеркал, ящиков, столов, этажерок т.д.;

- латофлексы для кроватей;

- стильные и удобные кресла-качалки;

- фасад для корпусной мебели и декоративные вставки для мягкой. Красиво и модно выглядят придают помещению оригинальный внешний вид;

- кресла и стулья для офисов, школ, детских садов, гостиниц и т.д.

faneramonolit.ru

Мебель на заказ из гибкого МДФ и фанеры. Производство мебели из крашенного МДФ.

МДФ и фанера — это разновидности древесно-плитных материалов. В основе фанеры лежат склеенные между собой листы шпона, а плиты МДФ изготавливают из однородной массы древесного волокна. Долгое время плиты отличались стабильностью формы, но теперь современные технологии позволяют производить гибкие листы, что существенно расширяет возможности использования этих материалов. Гибкая гнутая фанера широко применяется в производстве мебели, торгового оборудования, дизайне интерьера и производстве выставочных стендов. Эти материалы позволяют создавать сложные изогнутые поверхности, обтекаемые формы. Гибкий листовой МДФ очень широко применяется при производстве мебели, особенно нестандартной мебели на заказ. Позволяет изготавливать фасады произвольной выпуклой или вогнутой формы, столешницы для кухонной мебели, торцевые фасады для кухни. МДФ имеет качественную ровную поверхность, благодаря чему на него отлично ложиться грунт и краска. Это делает гибкий МДФ идеальным материалом для отделки и окрашивания и позволяет производить крашеную мебель из МДФ и применять различные технологии патинирования и окрашивания. В зависимости от задачи нужно подбирать соответствующую технологию использования МДФ. Первый способ: если нужна двусторонняя изогнутая конструкция или отдельно-стоящая обтекаемая форма, то гнутый МДФ используется в два слоя, при этом листы склеиваются между собой. Это необходимо для изготовления двустороннего изделия, т.к. сам лист гибкого МДФ имеет одностороннюю структуру и сам не может удерживать форму. Второй способ: если лист МДФ прикрепляется к каркасу произвольной формы, тогда достаточно одного слоя МДФ, так как обратная сторона будет скрыта. Также можно использовать гнутый МДФ в один слой при производстве само-опорных замкнутых конструкций, например, колонн. Воспользуйтесь гибкими материалами для дизайна интерьера своего дома, мебели. При заказе мебели обязательно уточните может ли мастерская производить мебель из гибкого МДФ и фанеры. Придумайте любую причудливую и фантазийную форму, цвет и фактуру. Сделайте свой дом индивидуальным благодаря этим прекрасным материалам.

glead.ru

Мебель из гнутой фанеры: стулья

Гнутая фанера и компьютерные технологии предоставляют современным звездам мебельного дизайна широкие возможности для творчества.

На фото:

Вперед, в прошлое!

От создателей пирамид. Мебель из фанеры – отличный пример того, как вполне современная вещь или технология может оказаться результатом многовековой эволюции.

Все началось с египтян. Древесина в Древнем Египте была дефицитным товаром, поэтому резчики стали склеивать деревянные пластины смолой, имитируя массив. Так появилась фанера. Технологию ее производства использовали и развивали древние греки и римляне.

На фото:

Фанера — это слоистый древесный материал, состоящий из склеенных между собой листов лущеного шпона с взаимно перпендикулярным расположением волокон в смежных слоях. Фанера, в том числе гнутая, широко используется в современном мебельном производстве.

Век железный. Экспериментировали ли они с формой, неизвестно. Но известно, что на протяжении последующих столетий свой вклад в историю фанеры внесли многие выдающиеся изобретатели. Например, швед Эммануэль Нобель, отец основателя Нобелевской премии, создавший прототип современных лущильных станков для изготовления шпона. Благодаря ему фанерные листы стали ровными и однородными.

Считается, что гнутая фанера появилась на свет благодаря основателю промышленного дизайна, отцу «венских» стульев Михаэлю Тонету. Фанерные полосы он варил в клею, а затем сгибал с помощью шаблонов. В 1841 году во Франции Тонет получил патент на свой способ изготовления мебели из фанеры, и это был большой личный прорыв, ведь его современники создавали криволинейный контур, склеивая мелкие куски древесины.

На фото:

Дело отца венских стульев Михаэля Тонета живет и процветает благодаря многочисленным последователям из мира дизайна.

А теперь – компьютер!

На «раз, два, три». Вышеописанную технологию – конечно, значительно усовершенствованную – с успехом применяют и современные производители. Изгибать можно уже склеенные листы фанеры, а можно совместить оба процесса, одновременно сгибая и склеивая. В первом случае лист фанеры проваривается в горячей воде, а затем высыхает между нагретыми частями шаблона, закрепленными в прессе. Во втором случае листы шпона, покрытые клеем, помещаются под пресс, где нагреваются паром или с помощью электричества.

Форму фанерной «выкройки» сегодня можно рассчитать на компьютере. Благодаря программам трехмерного моделирования мебельщики создают оптимальные контуры, для воссоздания которых достаточно одного движения станка или пресса.

На фото:

Столешницы, спинки и сидения стульев и другие элементы мебели из гнутой фанеры сегодня создаются с помощью инновационной технологии компьютерного мнгомерного моделирования — 3D-прессования.

Из чего же, из чего же?… Наиболее подходящей для придания криволинейной формы считается древесина березы и тополя. Однако, получив доступ к сырью из разных уголков мира, мебельщики по достоинству оценили тропическую фанеру из дерева сейба. Она обладает низкой плотностью и высокой гибкостью и может быть использована для получения изгибов даже очень малого радиуса. Хорошо сгибается и продукция из керуинга – дерева, произрастающего в Юго-Восточной Азии и также характеризующегося высоким показателем эластичности.

Плюсы без минусов. Человечество, к сожалению или к счастью, очень консервативно. 170 лет назад стулья из фанеры Михаэля Тонета удивляли своих современников оригинальными плавными контурами, но и сегодня для большинства из нас мебель без прямых углов остается чем-то необычным! Кроме интригующего внешнего вида мебель из фанеры имеет высокую степень устойчивости к внешним нагрузкам.

На фото:

Наличие криволинейной формы поверхности избавляет от создания дополнительных ребер жесткости, это качество используется при строительстве как самолетов и яхт, так и кухонных фасадов, книжных стеллажей, шкафов.

Корпусная мебель с гнутыми элементами более безопасна, это обстоятельство важно не только в доме, по которому бегают дети, но и, например, в автоприцепе, где об угол складной кровати или подвесного шкафчика можно удариться во время движения.

Какие люди! Производители любят гнутую фанеру за экономичность, потребители за оригинальность и безопасность, а дизайнеры – за простор для творчества. Компьютерные технологии позволяют создавать из обычных листов фанеры настоящие произведения искусства. Благодаря этому с дешевым и непрестижным материалом сегодня работают настоящие звезды мебельного дизайна, среди них – Константин Грчик и Джефф Миллер.

На фото:

Гнутая фанера — благодатный материал для дизайнеров мебели, особенно с появлением технологии 3D-прессования.

www.4living.ru

|

В данный реестр

включены российские и белорусские предприятия,

изготавливающие

гнутоклееные заготовки (ГКЗ), детали и элементы, которые, тем или иным

образом,

проявлены в сети (адреса, телефоны, сайты) . Если вы не нашли в этом

перечне свой завод, или

хотите

внести дополнения и изменения в каталог — напишите письмо. БИМ мебельная фабрика, ООО, Санкт-Петербург производство гнутоглееных деталей на заказ сайт http://www.bimmebel.com Бумэкс — Лахденпохский фанерный комбинат, Республика Карелия выпускает фанеру клееную марки ФК по ГОСТу 3916.1–96 (размер: 1525 х 1525мм, толщина: от 3 до 21 мм), а также гнуто-клеенную мебель и заготовки. сайт http://www.bumex.ru Власть труда, фанерный завод, ОАО, г. Нижний Ломов Пензенской области Фанера различных марок и форматов, латофлексы по ТУ 5512-010-00255214-2008 (радиус изгиба 4000, 8000 мм; длина от 415 мм до 1425 мм; ширина от 25 мм до 170 мм; толщина от 8,10,12 мм), плоскоклееные детали мебели по ТУ 5512-008-00255214-2007 (длина от 440 мм до 1570 мм; ширина от 35 мм до 170 мм; толщина 8,10,12,15 мм) сайт http://fzlomov.ru Дюсон, ООО, г.Киров Производство гибких оснований для кроватей и мягкой мебели сайт http://www.duson.ru Инзенский деревообрабатывающий завод, ПФ ООО, г. Инза, Ульяновская областьПроизводство фанеры, а также плоско- и гнутоклееных деталей мебели (латофлексов) сайт http://inzadoz.ru Жешартский фанерный комбинат, ооо ( Юнайтед Панел Груп) Республика Коми, Усть-Вымский район, пос. Жешарт Производство фанеры и гнутоклееных деталей из шпона для мебели сайт http://zfk11.ru Красная звезда , зао г. Можга, Удмуртская РеспубликаПроизводство клееных царг для кроватей и др мебели, латофлексы для эластичных оснований кроватей по ТУ-УР 5542-004-02962861-98 сайт www.redstar.udm.ru Нелидовский ДОК , ОАО 172500, г. Нелидово, Тверской обл. ул. Заводская, дом 7 тел. (08 266) 3 11 06 факс (08 266) 3 11 05, e-mail: [email protected] Производство фанеры и гнутоклееных деталей из шпона для мебели (латофлексов) сайт http://www.neldok.ru Просетин, инновационное предприятие, г. Владикавказ, Республика Северная Осетия-Алания Производство гнутоклееных деталей из шпона для мебели и др. изделий в т.ч. по чертежам заказчика сайт http://prossetin.ru РМК-Стайл , ООО, г. Москва, Производство гнутоклееных элементов мебели (профилей, боковин, фасадов, спинок кроватей) из МДФ и шпона, разработка и производство элементов нестандартного торгового оборудования, разработка мебели с использованием гнутоклееных элементов. сайт http://www.rmk-style.ru Триада-Флекс 610046, г.Киров, ул.Горбуновой, 21 тел.(8332)35-55-08, факс (8332)38-35-85 e-mail: [email protected] Производство оснований кроватных гибких ( латофлекс ) сайт http://www.triadaflex.ru Формекс , МПК, г. Москва Производство гнутоклееных из шпона комплектующих изделий к стульям и креслам (какркасы, сиденья, спинки, подлокотники) сайт http://formex.ru Б е л о р у с с и я Мостовдрев, оао, Гродненская обл., г. Мосты Производство латофлексов и гнутоклееных деталей из шпона для мебели сайт http://www.mostovdrev.by Пинскдрев, ЗАО г. Пинск,

Брестская обл Нормативный документ : Гнутоклееные элементы для мебели изготавливаются в соответствие с требованиями ГОСТ 21178 «Заготовки гнутоклееные. Технические условия» Составил Абушенко

Александр Викторович |

c-a-m.narod.ru