Гнутая фанера. Методы изгиба, загибание слоёв во время и после склеивания. Причины использования способов изгиба

Древесно-слоистая плита, больше известная нам как фанера, нашла широкое распространение, как в отделочных работах, так и в мебельном производстве. И одним из её уникальнейших свойств является возможность создания практически любого изгиба. Это позволяет создавать уникальные эстетичные конструкции и использовать материал более эффективно.

В данной статье мы рассмотрим, как происходит гнутье фанеры в промышленных и домашних условиях.

Необычная мебель из гнутой фанеры

Необычная мебель из гнутой фанерыОбщие положения

Фото листов фанеры разной толщины

Фото листов фанеры разной толщиныЧто представляет собой древесно-слоистая плита? Это совокупность склеенных между собой специальным составом тонких листов древесины, шпонов. При этом чаще всего используются такие породы деревьев, как берёза, ольха, бук или сосна.

Такая особенность строения наделяет данный материал следующими преимуществами:

- Повышенная влагостойкость. В сравнении с обычным деревом гидрофобность данного материала ниже примерно в два раза. Это позволяет его использование в помещениях с повышенной влажностью и даже для отделки внешних фасадов.

Совет: для применения на улице рекомендуется использовать специальную фанеру с повышенной влагостойкостью марки ФСФ.

Фенолформальдегидная смола, используемая в ней для склейки шпонов, гораздо устойчивее к сырости и перепадам температур.

Отделка стен листами фанеры

Отделка стен листами фанеры- Отсутствие коробления и меньшая подверженность процессам гниения.

- Привлекательный внешний вид с древесной фактурой.

Красивый природный узор на поверхности

Красивый природный узор на поверхности- Лёгкость применения своими руками. Со столь податливым материалом очень просто работать.

- Устойчивость к ультрафиолетовому излучению. Не выгорает на солнце.

- Доступная цена. Значительно уступает в стоимости натуральной древесине, превышая при этом её по многим техническим показателям.

- Простота ухода. Инструкция позволяет применение бытовой химии для очистки поверхности рассматриваемого материала.

- Экологическая чистота. Все ингредиенты абсолютно безопасны для здоровья человека. Это позволяет располагать изделия из данного материала даже в детской комнате.

Гнутая мебель из фанеры для детей

Гнутая мебель из фанеры для детей- Стойкость к истиранию. Не портится в местах частых контактов с руками, ногами или предметами интерьера.

- Долговечность. Благодаря совокупности вышеперечисленных качеств имеет длительный срок службы.

- Возможность создания плавных форм и изгибов. Это как раз именно то уникальное качество, которое позволяет добиться самых оригинальных конструкций, и именно о нём дальше пойдёт речь.

Обычная фанера для гнутья

Обычная фанера для гнутьяМетоды изгиба

Согнуть фанеру можно двумя способами, которые мы с вами подробно разберём.

Совет: при использовании любого из методов не следует размещать волокна верхнего шпона поперёк изгиба.

Это может спровоцировать излом.

Загибание слоёв во время их склеивания

Гнущаяся фанера производственным методом

Гнущаяся фанера производственным методомЭтот приём больше всего подходит для производства и заключается в следующем:

- Используются специальные криволинейные пресс-формы, прогретые паром и электрическим током.

- В них помещают проклеенные клеем для фане и изогнутые в требуемое положение листы шпона, влажность которых не превышает двенадцати процентов.

- Там они находятся до тех пор, пока клей не засохнет настолько, чтобы прочно держать новую форму материала.

Гнутоклееная фанера для школьных стульев создаваемая на специальных фабриках

Гнутоклееная фанера для школьных стульев создаваемая на специальных фабрикахДома же вы не найдёте необходимого оборудования и поэтому можно ограничиться следующими действиями:

- Проклеиваете несколько тонких листов фанеры столярным клеем.

- Собственными руками сгибаете их под нужным вам углом.

- Фиксируете по краям эпоксидным раствором.

Древесно-слоистая плита в процессе сгибания

Древесно-слоистая плита в процессе сгибания- Ждёте полного застывания.

Гнутоклееные изделия из фанеры разной формы

Гнутоклееные изделия из фанеры разной формыСпособ вполне неплох, но нужно помнить, что он требует как в производственном случае, так и в домашнем изготовлении наличия именно тонких шпонов. Если же у вас уже готовая толстая фанерная плита, то переходим к описанию следующего метода.

Изгибание листа фанеры после склеивания

Загибание толстого образца древесно-слоистой плиты

Загибание толстого образца древесно-слоистой плитыТолстое изделие просто так не согнётся. Его требуется придать особенной обработке, чтобы размягчить материал и сделать его более податливым. И только после этого можно гнуть фанеру, поместив в предварительно подготовленный криволинейный шаблон.

Возможны такие виды обработки:

- На фабрике для этого используются промышленные паровые установки.

- В домашних условиях можно использовать пар от чайника для небольших деталей или бытовые парогенераторы.

Пропаривание чайником

Пропаривание чайником- Большие листы стоит замочить в горячей воде для придания им эластичности. Очень важно следить в этот момент за тем, чтобы древесно-слоистая плита не расслоилась.

Тут можно пойти двумя дорогами:- Оставить изделие в горячей ванне на полчаса. Затем пометить его в жёсткую заготовку и оставить так на неделю.

Отмачивание в воде, имеющей высокую температуру

Отмачивание в воде, имеющей высокую температуру- Смочить заготовку обильным количеством H2O, немного согнуть и прогладить утюгом. Снова намочить, прогнуть и удалить влагу. И так до тех пор, пока фанера не примет надлежащую форму.

- Также можно прогреть изделие в печи до подходящего состояния. Но такой способ чреват появлением трещин в случае перегрева.

Сгибать же податливый после выбранной обработки фанерный материал можно следующими способами:

- Поместить фанеру в каркасный шаблон. Весьма надёжно и аккуратно, но требуется для начала его сделать, что требует дополнительных затрат и сил. Для фиксации в этом случае используются подготовленные распорки и система ремней.

Специальная конструкция для сгибания древесно-стружечной плиты

Специальная конструкция для сгибания древесно-стружечной плиты- Воспользоваться стальной полосой. Связываете её вместе с древесно-слоистой плитой и загибаете в любую причудливую форму. Металл при этом будет надёжно держать форму. После этого оставляете получившуюся конструкцию до полного застывания.

- С помощью пропилов. Это особенно целесообразно в случае особо толстых изделий. Наносите в месте изгиба череду надрезов, позволяющих провести загиб гораздо легче. Устанавливаете заготовку в нужном вам положении и заполняете образовавшиеся щели клеевым раствором.

Фанера, которая согнута в местах пропилов

Фанера, которая согнута в местах пропиловПричины использования методов сгибания

Выше перечисленными методами можно добиться любых плавных форм, которые будут прочно держаться после просыхания заготовки. Так можно создавать и арки в дверных проёмах и закруглённые углы между стенами. Но особенно широкое применение на сегодняшний день загибание фанерных листов получило в производстве мебели.

Это позволяет:

- Свести к минимуму количество травмоопасных углов. В особенности это применительно для помещений, где проживают дети. Так как их непоседливость часто становится причиной опасных контактов с угловыми поверхностями обычной мебели.

- Увеличить эстетичную значимость интерьера. Потому что глазу намного приятнее наблюдать плавные, а не острые переходы. Скользящие поверхности успокаивают и улучшают настроение.

- Придать большую монолитность объекту и избавиться от порой огромного количества фиксирующих деталей. Что значительно усиливает прочность и надёжность конструкции.

Прекрасные образцы с обтекаемыми линиями и без крепёжных элементов

Прекрасные образцы с обтекаемыми линиями и без крепёжных элементовЗаключение

Древесно-слоистая плита является прекрасным как отделочным, так и мебельным материалом. Более низкая стоимость и улучшенные технические характеристики делают её серьёзным конкурентом классической древесине. И что особенно примечательно, и чем ни в коем случае не может похвастаться дерево, это поразительная способность сгибаться в самые невообразимые формы, наделяя интерьер особенной эстетичностью.  Столик из погнутой фанеры

Столик из погнутой фанеры

Видео в этой статье сможет предоставить вашему вниманию дополнительные сведения, которые имеют непосредственное отношение к рассмотренным материалам.

Используйте материалы и достижения современных технологий!

fanera-info.ru

Производим гнутоклееные детали из фанеры по чертежам, эскизам, словесному описанию (проектируем) — от 1 шт. С доставкой и гарантией.

По всем возникшим вопросам вы можете проконсультироваться по телефону:

|

www.bimmebel.com

Как изготовить из фанеры гнутую деталь.

Если Вы занимаетесь изготовлением мебели из фанеры, или только планируете, рано или поздно встает вопрос о том, как из плоской фанеры сделать «гнутый» элемент Вашего изделия. Об этом будет эта статья. Я расскажу и покажу, точнее — попытаюсь систематизировать способы и секреты изготовления радиусных гнутых объемных деталей из плоской фанеры.

Начнем с простого.

Первый способ изготовления гнутой фанерной детали – просто вырезать из листа «гнутую» деталь. Или несколько. И расположить их в нужно порядке. Как, например, тут:

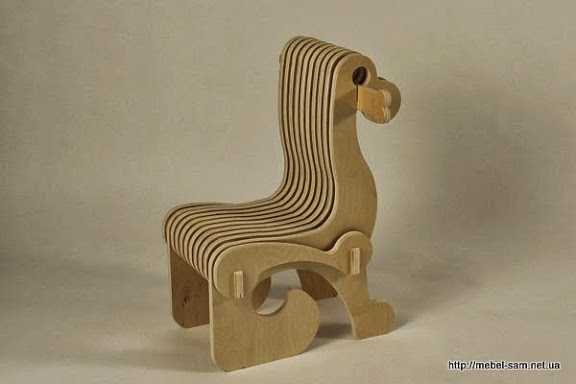

Как видим, все детали кресла являются плоскими, но кресло в целом не имеет ни одной плоскости. Подробнее о этом проекте можно почитать тут

Или вот так:

Тут детский фанерный стул имеет плавные формы, но все так же состоит из абсолютно плоских деталей.

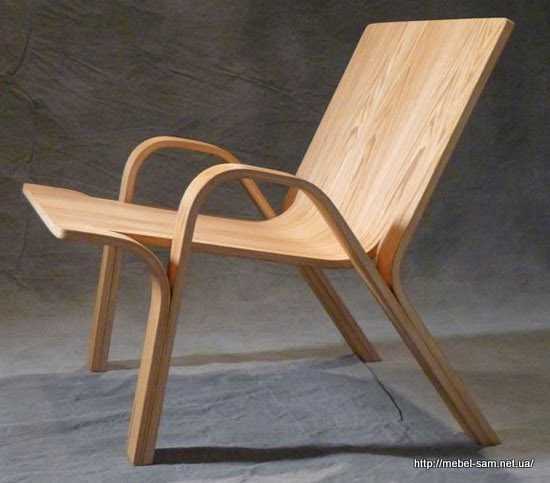

Дальнейшее развитие этого же способа – состыковать вырезанные определенным образом плоские детали для получения криволинейных объемных форм. Таким образом сконструирован вот этот фанерный стул:

Подробнее

Но не нужно относить к такому способу изготовления криволинейных фанерных поверхностей как к очень простому и примитивному. Дальнейшее развитие способа – склейка фанерных деталей в один сплошной массив и вырезание из него необходимой формы.

Вот пример.

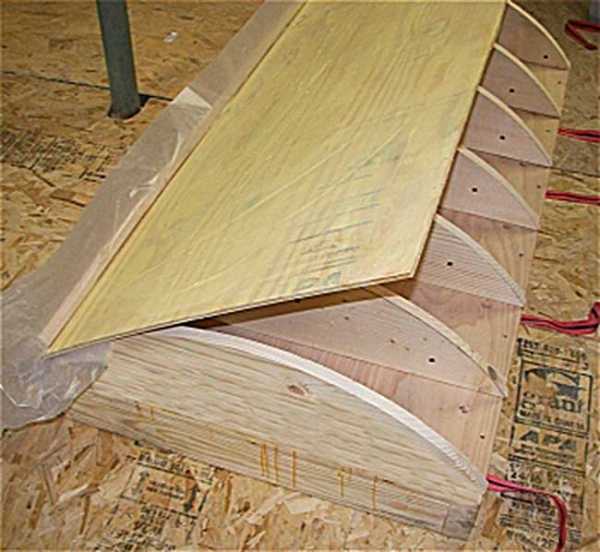

Из вот такой склейки плоских фанерных деталей

|  |

|---|

В результате выходит вот такое фанерное кресло качалка

|

|---|

По этой ссылке есть подробные чертежи и описание изготовления такого фанерного кресла.

Вот такой, казалось бы, простой способ.

Второй способ получения гнутой фанеры. Собственно, в этом предложении вся суть способа. Тут не придумываются какие то действия над плоской фанерой. Суть способа – склейка шпона в фанерную деталь определенной формы и «гнутости».

Идея хорошо показана в этом видео – Описание процесса получения гнуто-клееных деталей из фанеры

Тут очень важно сделать качественную матрицу, по которой будет склеиваться шпон в фанеру.

Для упрощения процесса изготовления матрицы придуман вот такой девайс.

Примеры применения этого способа:

а)Фанерный стул

Основная деталь этого стула получена в результате склейки шпона в фанеру вот в такой матрице

Подробнее тут

б) Фанерное кресло

Все детали этого кресла получены путем склейки шпона в фанеру на специальных матрицах

Подробнее тут

в) Все детали и этого кресла

сделаны не из листовой фанеры, а из фанеры, полученной самостоятельно склеиванием шпона в матрицах.

Подробнее об этом фанерном кресле — тут

Можно еще долго перечислять примеры применения этого способа. Перейдем к следующему способу.

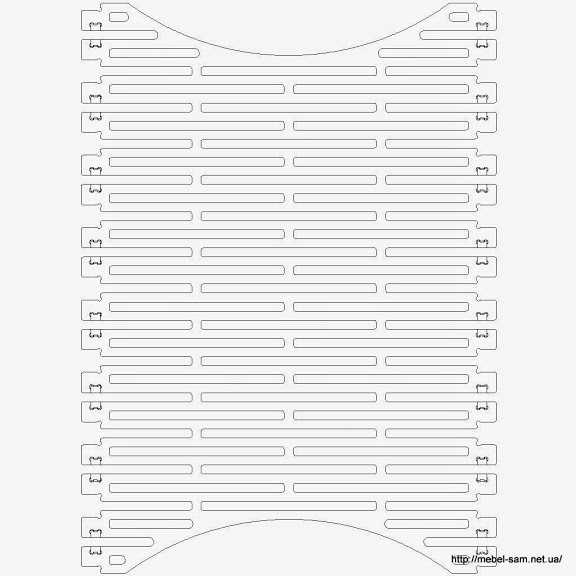

Третий способ получения гнутых фанерных поверхностей – сквозные пропилы в фанере, которые придают ей гибкость и в то же время не лишают необходимого уровня прочности.

Сиденье и спинка вот этого фанерного кресла сделаны из обычной ламинированной листовой фанеры.

Благодаря «рисунку» сквозных пропилов фанерные детали приобрели гибкость и в точности повторяют контур направляющих, по которым изогнуты.

Подробнее об это фанерном кресле — тут

Или вот еще пример – опять же фанерное кресло качалка.

Благодаря вот таким пропилам в фанере, основная фанерная деталь кресла качалки приобрела гибкость. И кроме того еще и пружинящую «мягкость».

Подробнее о кресле качалке тут

Четвертый способ получения гнутых фанерных деталей – не сквозные пропилы.

Суть способа хорошо показана на этом видео

Определенное количество параллельных несквозных пропилов на одной из сторон фанерного листа позволит этот лист согнуть по определённому радиусу. Применяется не только к фанере, а и к дереву, МДФ и ДСП.

Пример использования данного способа на практике

Фанерное кресло.

Сделано с помощью станка с ЧПУ из листовой фанеры. Подробнее можно глянуть тут. Есть хорошее видео иллюстрирующее процесс изготовления фанерного кресла.

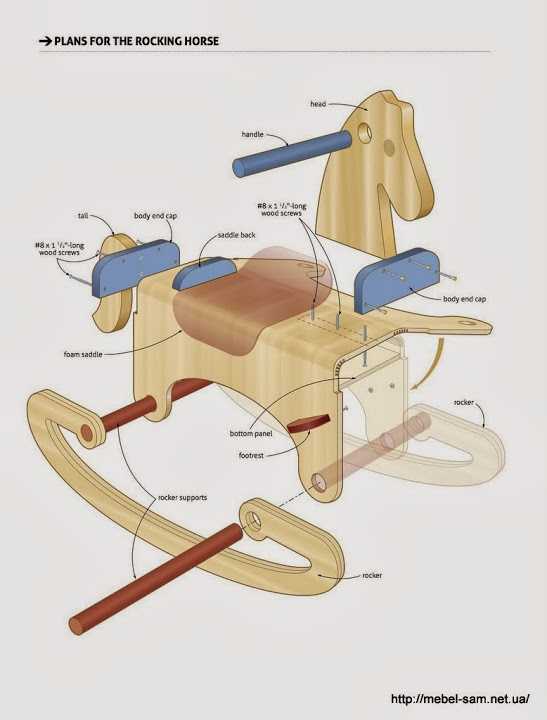

Еще один пример – детская лошадка качалка.

В отличии от кресла, в данном случае, для усиления конструкции, пазы залиты клеем.

Ссылка на описание процесса изготовления

Вот основные известные мне способы сгибания фанеры. Нумерация способов условная.

На моем сайте все проекты использующие «гнутую фанеру» помечены соответствующим тегом — гнутая фанера – можно с легкостью просмотреть и отобрать для себя пару идей сгибания фанеры.

Если кто знает еще способы – пишите, добавлю!

mebel-sam.net.ua

видео-инструкция как гнуть своими руками, особенности изготовления изделий, стульев, мебели, технология, цена, фото

Все фото из статьи

Какие изделия из гнутой фанеры могут использоваться в быту? Чем они удобны? Трудно ли придать сложную пространственную форму фанерному листу самостоятельно? Давайте попробуем ответить на эти вопросы.

Фанерный журнальный столик.

Мебель

Стул или кресло, как правило, представляют собой компромисс между эргономикой (проще говоря, удобством) и практичностью.

Простое деревянное или фанерное сиденье практически не загрязняется и легко отмывается при необходимости. На нем никогда не останется неопрятных пятен от соуса или жира; вашей кошке наверняка даже не придет в голову поточить о деревянное сиденье когти.

Цена практичности — удобство: горизонтальное плоское сиденье и столь же плоская спинка довольно утомительны при длительной работе или во время застолья.

С другой стороны, все виды мягких мебельных обивок страдают от всех вышеперечисленных неприятностей постоянно. Светлая мебельная ткань темнеет уже за полгода активной эксплуатации; наличие дома животных или детей усугубляет картину.

Мебель из гнутой фанеры обладает достоинствами обоих решений:

- Форма сиденья и спинки равномерно распределяет вес тела по максимальной площади, снижая утомление от статичной позы и не нарушая кровообращение;

- Вместе с тем уход за такой мебелью остается предельно простым. Ей не требуется перетяжка; удаление загрязнений сводится к простой протирке с использованием мягких чистящих средств.

Эргономичное фанерное кресло.

Уточним: со временем на лаке и полировке нередко появляются мелкие царапины.

Стул из гнутой фанеры несложно заполировать войлочным кругом или убрать дефекты повторной лакировкой.

Арки, порталы

Разнообразные арки и вообще проемы сложной формы — еще одно типичное применение гнутых изделий из фанеры.

Фанерная арка в проеме, ведущем на лоджию.

Основные конкуренты этого материала — гипсокартон и штукатурка.

Чем фанера привлекает строителей?

- Возможностью монтажа без каркаса. Для ГКЛ он необходим, причем сборка каркаса для арки правильной формы подчас оказывается очень нетривиальной задачей;

- Скоростью монтажа на фоне штукатурных арок. Чистовая отделка проема возможна сразу после установки арки; если проем отделан штукатуркой, придется сделать паузу продолжительностью не менее недели на время набора прочности цементно — песчаным раствором;

- Механической прочностью. И штукатурку, и ГКЛ повредить сравнительно легко, а вот нарушить целостность фанеры толщиной 10 — 15 миллиметров по силам далеко не каждому.

Сгибание фанеры

Теперь нами будет изучена технология: как гнуть фанеру, чтобы она навсегда сохранила форму и не утратила прочность.

На практике применяются два решения:

- создание гнутоклееных изделий;

- гибка с распариванием.

Гнутоклееные детали

Суть метода — в склеивании большого количества тонких слоев фанеры на фигурном шаблоне.

Деталь набирается из нескольких проклеенных заготовок.

Обратите внимание: идеальным решением будет склеивание отдельных слоев шпона.

Однако на практике куда проще найти в продаже не шпон, а фанеру толщиной 3-4 мм.

Инструкция по изготовлению своими руками арки или сиденья выглядит так:

- Из тонкого листа нарезается несколько заготовок с небольшим (2-4 мм) припуском по размеру. Их количество зависит от требований к итоговой прочности изделия: для стула достаточно полной толщины в 12 — 15 мм, для арки — в 10;

- Из дерева или других подсобных материалов изготавливается шаблон необходимой формы. Он может быть цельным или каркасным; главное — чтобы его конструкция позволяла притянуть к шаблону склеенное изделие. Для фиксации могут использоваться струбцины, грузы или обычные веревки с прокладками из рейки или бруска;

Фиксация заготовки на шаблоне.

- Заготовки промазываются клеем ПВА. Его прочность вполне достаточна для надежного соединения слоев шпона: при разрушении детали скорее расслоится шпон, чем сам клеевой шов;

Внимание: волокна верхнего слоя шпона должны быть перпендикулярны оси изгиба.

В противном случае возможно появление трещин.

- Изделие фиксируется и оставляется в статичном положении до полной просушки клея. Для ПВА с учетом воздухопроницаемости фанеры сушка обычно занимает не более двух суток;

- Затем поверхность и края деревянной детали шлифуются и покрываются краской или лаком.

На фото хорошо видны нуждающиеся в обработке края детали.

Важный момент: после нанесения первого слоя покрытия необходима промежуточная шлифовка мелкой наждачной бумагой.

В противном случае поднявшийся ворс (волокна древесины в верхнем слое шпона) сделает поверхность шершавой.

Цельногнутые детали

Можно ли изготовить сиденья или ножки для стульев из цельного листа толстой фанеры? Это возможно; однако вероятность получения бракованного изделия в этом случае будет гораздо выше. Дело в том, что для сгибания древесину придется распарить в горячей воде или, что куда разумнее, на водяном пару; при этом всегда есть риск расслоения шпона.

Как распарить заготовку?

| Метод | Краткое описание |

| Горячая ванна | Изделие помещается в наполненную горячей водой ванну на 30 минут и придавливается любым тяжелым предметом |

| Паровая камера | Из досок собирается пропарочная камера, к которой шлангом подводится струя пара от кипящего чайника. Распаривание занимает 30 — 60 минут в зависимости от толщины листа |

| Увлажнение и утюг | Заготовка обильно смачивается водой и проглаживается горячим утюгом. Операция повторяется до момента, когда лист станет гнуться с умеренным усилием |

Распаренная деталь и в этом случае фиксируется на шаблоне и оставляется для просушки на 7 — 10 суток. При значительной толщине заготовки на внутренней поверхности сгиба предварительно делаются поперечные пропилы с шагом 10 мм; после сгибания и просушки детали они заполняются эпоксидной смолой или клеем ПВА с последующей шлифовкой.

Метод подходит для изготовления деталей, внутренняя часть которых будет скрыта от зрителя.

Заключение

Надеемся, что наши рекомендации помогут читателю в создании красивых и необычных изделий. Узнать больше о методах сгибания фанеры поможет видео в этой статье. Как всегда, обсудить наш материал и добавить свои замечания можно в комментариях. Успехов!

rubankom.com

Технологии создания гнутых форм из фанеры

Разнообразные гнутые формы из фанеры находят свое применение во многих отраслях, в частности, производстве деталей для мебели (рис.1).

Все методы можно условно объединить в две технологии:

1. Одновременное изгибание и склеивание слоев.

2. Изгибание после склеивания (т.е., уже готового листа фанеры заданной толщины).

При применении любого способа должен соблюдаться следующий принцип — волокна верхнего слоя листа не должны располагаться поперек изгиба. А теперь рассмотрим подробнее вышеуказанные технологии.

1. В первом случае, листы фанеры, покрытые клеем, соединяют и спрессовывают в криволинейных пресс-формах, нагретых паром и электротоком. Давление оказывается до тех пор, пока клей не отвердеет до такого состояния, которое не позволит листам фанеры выпрямиться. При этом, соседние листы располагаются под углом 90 град., параллельно плоскости изгиба должно быть направление волокон в более толстых слоях. Для такого способа используются очень тонкие листы с 12 %-ной влажностью.

|  |

рис. 1 | рис. 2 |

|  |

рис. 3 | рис. 4 |

Данный способ более применим в условиях производства. Для дома такой вариант подходит в случае использования нескольких тонких слоев гибкой фанеры. Ее можно использовать непосредственно и без склеивания слоев (рис.2). Для создания более прочных деталей слои гибкой фанеры накладываются нужным образом друг на друга (рис.3). Склеиваются они с помощью обычных столярных клеев или клея из синтетических смол, а для фиксации формы с двух сторон заготовки наносят эпоксидный клей. После полимеризации он будет удерживать заданную форму детали.

2. Для изгибания уже клееных листов фанеры используют следующий алгоритм действий: придание листу пластичности посредством распаривания и помещение заготовки в криволинейный шаблон.

В производственных условиях фанеру обрабатывают водяным паром и помещают в матричную форму. Домашние умельцы обрабатывают небольшие детали паром от чайника или используют другие подсобные средства в качестве парогенераторов, замачивают фанеру в воде, разогревают в печах.

|  |

рис. 5 | рис. 6 |

|  |

рис. 7 | рис. 8 |

Однако, все эти методы имеют свои нюансы. При распаривании и замачивании в горячей воде листы фанеры могут расслоиться. При разогреве в закрытой печи на круглых нагелях или даже на открытом огне, главное — не пересушить фанеру. Иначе материал может треснуть в месте сгиба. Во время разогрева следует постоянно смачивать фанеру водой.

Простейший вариант — заготовку из фанеры поместить в горячую ванну на 30 минут (рис.4), горячую заготовку очень осторожно зафиксировать на форме, придав изгиб, на неделю. Еще один путь — смочить фанерную заготовку водой, затем прогладить утюгом. Аккуратно согнуть фанеру, после смочить внешнюю сторону повторно и снова прогладить утюгом.

Шаблоном может служить любой каркасный элемент заданной формы (рис.5,6,7). Для зажимания согнутой фанеры можно использовать распорки, для фиксации ее формы — веревки, к примеру, обвязав ими деталь в нескольких местах. Фанера хорошо держит форму.

|  |

рис. 9 | рис. 10 |

|  |

рис. 11 | рис. 12 |

Если согнуть нужно длинную заготовку сложной конфигурации, то удобно применить в качестве шаблона стальную полосу. Привязать деталь к полосе из стали, а затем согнуть ее вместе с деталью. Такую заготовку оставить до высыхания и только потом убрать стальную полосу. Так можно создавать настоящие дизайнерские шедевры (рис.8).

Для сгибания толстых листов фанеры ФК целесообразно использовать нанесение с внутренней стороны планируемого изгиба пропилов (рис.9). После распаривания и аккуратного сгибания лист закрепляется в необходимом виде на шаблоне или подсобными средствами. На место пропилов наносится клей, который зафиксирует гнутую форму детали. Далее данный процесс подробно проиллюстрирован (рис.10, 11, 12, 13. 14, 15, 16).

|  |

рис. 13 | рис. 14 |

|  |

рис. 15 | рис. 16 |

Рекомендуем посмотреть:

mirfaneri.ru

Как согнуть листы фанеры в дугу или цилиндр в домашних условиях? Пошаговая инструкция +Видео

Фанерные листы нашли широкое применение в отделке и строительстве. Они обладают уникальными свойствами. С помощью них можно создавать практически любую форму. Благодаря этому появилась возможность создания оригинальных конструкций и более эффективного использования строительного материала.

Фанерные листы нашли широкое применение в отделке и строительстве. Они обладают уникальными свойствами. С помощью них можно создавать практически любую форму. Благодаря этому появилась возможность создания оригинальных конструкций и более эффективного использования строительного материала.

Ниже мы напишем, как именно можно получить гнутую фанеру своими руками и на производстве.

Изготовление гнутой фанеры

Фанерный лист — это соединенные с помощью специального состава два листа древесины. В качестве дерева обычно используют березу, ольху, сосну либо бук.

Фанерный лист — это соединенные с помощью специального состава два листа древесины. В качестве дерева обычно используют березу, ольху, сосну либо бук.

У данных материалов есть следующие преимущества:

- Повышенный уровень влагостойкости. Данный плюс дает возможность применять влагостойкую фанеру в зданиях с повышенным уровнем влаги либо при декорировании фасадов сооружений.

- Коробление отсутствует полностью, и фанера не подвергается гниению.

- Красивый и эстетичный внешний вид.

- Простота в самостоятельном использовании. Работа с таким материалом очень легка.

- Фанерные листы устойчивы к солнечным лучам.

- Низкая стоимость. Технические показатели гораздо лучше, чем у натурального дерева.

- Легкий уход. Фанерные листы можно обрабатывать различными чистящими средствами.

- Экологичность. Фанера выполнена из экологически чистых пород дерева, и безопасна для здоровья человека. Поэтому гнутая фанера отлично подойдут для любой комнаты в доме, даже в детской.

- Высокая износостойкость. При соприкосновениях с разной мебелью не изнашивается.

- Долговечность. Благодаря своим качествам обладает увеличенным сроком эксплуатации.

- Есть возможность сделать гнутую фанеру с разнообразием плавности форм. Это качество отлично подойдет для создания оригинальных конструкций.

Как гнуть фанеру в домашних условиях

Гнуть фанеру можно двумя способами, о которых мы напишем ниже.

Но есть один важный момент, при использовании любого из методов не располагайте верхний шпон волокнами поперек изгиба, так как может образоваться излом.

Сгибание слоев фанеры при склеивании

Такой прием обычно применяют на производстве, и его смысл заключается в следующем.

Используют специальные пресс-формы для криволинейного шпона, предварительно подогрев их с помощью пара либо электрического тока. После этого в форму помещаются проклеенные и согнутые фанерные листы, с уровнем влажности не больше 20%. Гнутые детали из фанеры выдерживают в пресс-форме, пока клей окончательно не высохнет.

Если вы решили гнуть фанеру своими руками, то можно поступить следующим образом:

- Склеить несколько тонких фанерных листов при помощи столярного клея.

- Изогнуть листы самостоятельно в нужное положение.

- Зафиксировать положение по краям листов эпоксидным раствором.

- Подождать, пока листы высохнут.

Метод хороший, но не забывайте о том, что для него используют только тонкий шпон. Готовые листы толстой фанеры в данном случае вам не подойдут.

Как гнуть фанеру после ее высыхания

Тонкие листы фанеры сгибаются просто так. А вот утолщенные листы должны пройти сначала предварительную обработку, чтобы стать намного мягче и гибче. Только тогда фанерный лист можно сгибать.

Обработка фанерных листов идет следующих типов:

- На производстве используют для таких случаев специализированные промышленные паровые машины.

- В домашних условиях можно воспользоваться парогенератором либо использовать чайник.

- Фанерные листы больших размеров помещают в горячую воду для придания большей эластичности. Но очень важно не допустить расслоения листа. Для этого вы можете оставить фанеру в воде на 20 минут, а потом перенести ее в жесткую заготовку и оставить на неделю. Далее обильно смочить заготовку водой, прогнуть и прогладить утюгом. Потом снова промочить и убрать всю лишнюю воду. Выполнять это необходимо до получения определенной формы.

После данной обработки гнуть фанеру можно следующим образом:

- Поместить листы в каркасный шаблон. Это необходимо выполнять аккуратно и качественно. Чтобы зафиксировать листы лучше используйте распорки и систему ремней.

- Использовать стальные полосы. Свяжите их с листом фанеры и загните в нужную форму. Стоит отметить, что металл хорошо держит форму. Оставьте готовую конструкцию до полного ее высыхания.

- Пропил толстых листов. На место будущего изгиба нужно нанести несколько разрезов, для более легкого изгиба. После установить заготовку в нужное положение, а возникшие щели заклеить клеящим составом.

При помощи приведенных выше способов можно придать фанерным листам плавности форм.

Они будут хранить свое положение и после полного высыхания. Благодаря этим методам производство арок для дверей и округлых форм стен стало очень легким.

В строительстве и производстве гнутая фанера дает следующие преимущества:

- Получается минимальное количество углов. Это очень актуально для детских комнат. Неусидчивость детей очень часто приводит к близким контактам с углами.

- Оригинальный интерьер. Нашим глазам интереснее наблюдать плавные переходы линий, а не их остроту. Данный дизайнерский ход успокаивает и улучшает общий настрой.

- Благодаря монолитности готовой конструкции можно избавиться от загруженности деталями фиксации. Прочность и надежность готовой конструкции существенно увеличивается.

Фанера — это отличный строительный материал. Листы подходят как для отделки, так и для производства изделий из гнутой фанеры.

Их стоимость и высокие технические качества сделали листы достойными соперниками простой древесине.

Отличительной особенностью является то, что фанерные листы обладают высокой способностью к сгибанию в различные формы, чем древесина похвастаться не может.

За счет этого, ваш интерьер наполнится особенной эстетичностью и красотой.

ТОП 9 магазинов, где я выгодно закупаюсь

ТОП 7 по товарам и мебели для дома:

7 лучших строительных и мебельных магазинов!

- Akson.ru- это интернет-гипермаркет строительных и отделочных материалов!

- homex.ru- HomeX.ru предлагает большой выбор качественных отделочных, материалов, света и сантехники от лучших производителей с быстрой доставкой по Москве и России.

- Instrumtorg.ru – это интернет – магазин строительного, автомобильного, крепежного, режущего и другого инструмента, необходимого каждому мастеру.

- Qpstol.ru — «Купистол» стремится предоставить лучший сервис своим клиентам. 5 звёзд на ЯндексМаркет.

- Lifemebel.ru- гипермаркет мебели с оборотом более 50 000 000 в месяц!

- Ezakaz.ru- Представленная на сайте мебель изготавливается на собственной фабрике в Москве, а так же проверенными производителями из Китая, Индонезии, Малайзии и Тайваня.»

- Mebelion.ru- – крупнейший интернет-магазин по продаже мебели, светильников, интерьерного декора и других товаров для красивого и уютного дома.

domsdelat.ru

Гнутая фанера | Способы изгиба фанеры

Древесно-слоистые плиты, которые мы знаем просто как фанеру, нашли свое применение в отделке и производстве мебели. Они имеют одно из самых уникальных свойств с их помощью можно создать практически любой изгиб. За счет этого появляется возможность создания уникальных эстетичных конструкций и эффективного использования материала.

Сейчас давайте поговорим о том, как именно можно изготовить гнутую фанеру на промышленном производстве фанеры и самостоятельно дома.

Преимущества гнутой фанеры

Что вообще такое фанерный лист? Это соединенные друг с другом тонкие листы древесины (шпона) с помощью специального состава. В качестве шпона обычно используется береза, ольха, сосна или бук.

За счет таких особенностей у материала имеются следующие достоинства:

Высокий уровень влагостойкости. По сравнению с простым деревом гидрофобность фанеры приблизительно вдвое ниже. Это дает возможность использовать влагостойкую фанеру в помещениях с повышенным уровнем влаги и при оформлении фасадов зданий снаружи.

Отсутствует коробление, а также материал меньше всего подвергается гниению.

Красивый внешний вид с текстурой дерева.

Очень легко использовать самостоятельно. С таким податливым материалом работа становится легкой.

Устойчивость к лучам ультрафиолета, поэтому материал не выгорает на солнце.

Невысокая стоимость. Намного выигрывает по своей цене натуральному дереву, а также обладает лучшими техническими показателями.

Простота ухода. Возможно применение моющих средств для того, чтобы чистить поверхности из фанеры.

Экологичность. Все используемые для изготовления фанеры материалы являются безопасными для человеческого здоровья. Это дает возможность расположить изделие, изготовленное из данного материала даже в комнате у ребенка.

Устойчивость к истиранию. При постоянных соприкосновениях с различной мебелью, руками или ногами не изнашивается.

Долгий срок службы. За счет всех вышеизложенных качеств обладает долгим сроком эксплуатации.

Можно создавать плавность форм и изгибов. Данное качество отлично подходит для создания уникальных и интересных конструкций, о чем дальше мы и будем говорить.

Способы изгиба фанеры

Сгибать фанеру можно двумя методами, о которых мы сейчас и поговорим. Тут стоит дать небольшой совет: при применении каждого из методов не стоит располагать верхний шпон таким образом, чтобы волокна находились поперек изгиба, так как из-за этого может образоваться излом.

Сгибание слоев при склеивании

Данный прием обычно используется в производственных условиях и его смысл состоит в следующем: Использование пресс-форм для криволинейного шпона, которые предварительно прогреваются при помощи пара или электрического тока. Далее туда помещается проклеенные и согнутые в необходимую форму фанерные листы, уровень влажности которых достигает уровня не более двадцати процентов. В них они располагаются до того момента, пока клей не высохнет до такой степени, что сможет отлично удержать материал уже новой формы.

В домашних условиях найти нужное оборудование невозможно, но можно поступить совсем по-другому:

Проклеить несколько тонких фанерных листов с помощью столярного клея.

Собственноручно изогнуть в необходимое положение.

Зафиксировать по краям с помощью эпоксидного раствора.

Дождаться полного высыхания.

Способ довольно хороший, но не стоит забывать о том, что для него следует использовать именно тонкий шпон. Если же в распоряжении имеется готовый лист фанеры большой толщины, то следует использовать другой вариант.

Сгибание фанеры уже после ее склеивания

Толстый лист сложно просто так согнуть. Он должен пройти сначала специальную обработку, чтобы стать мягче и податливее. Только тогда лист можно будет согнуть. Но сначала его следует поместить в подготовленном криволинейном шпоне.

Обработка может применяться следующих типов:

На фабриках применяются для таких случаев специальные промышленные паровые установки.

Что касается домашних условий, то можно воспользоваться паром от чайника для маленьких деталей или же бытовым парогенератором.

Также можно пропарить чайником.

Если размеры фанеры большие, то следует поместить ее в горячую воду для того, чтобы придать листу большую эластичность. В данном случае важно не допустить расслаивания листа.

Здесь лучше воспользоваться тремя методами: Оставить фанеру в воде на пол часа, а потом переместить ее в жесткую заготовку и оставить в таком положении на неделю. Обильно промочить заготовку водой, немного прогнуть и прогладить утюгом. Далее опять промочить, согнуть и убрать всю воду. И делать так до того момента, пока не будет достигнута необходимая форма. Еще можно прогреть до необходимого состояния в печи, но при использовании такого способа на материале могут появиться трещины.

После того, как обработка будет закончена, фанеру можно будет согнуть следующими методами:

Поместить ее в каркасный шаблон. Делать это следует очень аккуратно и надежно, но, прежде всего, каркас следует изготовить, для чего потребуется потратить еще немного времени и сил. Для того, чтобы зафиксировать изделие лучше пользоваться распорками и системой ремней.

Использовать стальную полосу. Следует связать ее с листом фанеры и загнуть в необходимую форму. При этом металл отлично сдержит форму и не даст ее потерять. Далее следует просто оставить готовую конструкцию, пока она не застынет полностью.

Использование пропила. В особенности это будет целесообразным при использовании толстого изделия. На место предполагаемого изгиба следует нанести несколько разрезов, которые дадут возможность сделать изгиб более легко. Затем заготовка устанавливается в необходимое положение, а получившиеся щели забиваются клеящим составом.

Почему используются именно такие методы сгиба?

С помощью приведенных способов можно придать плавности формам. Они сохранят свое положение даже после того, как материал высохнет. Таким образом, изготавливать арки для дверей и округлые формы стен стало очень легко. Но особенно широко гнутая фанера используется при производстве мебели.

Это дает возможность:

Сделать минимальным количество углов, способных нанести травму. Особенно это актуально для тех помещений, в которых постоянно находятся дети. Потому что их неусидчивость очень часто приводит к контактам с углами.

Сделать интерьер более эстетичным и значимым. Так как глазам интереснее смотреть на плавные линии переходов, а не их остроту. Такой дизайнерский ход помогает успокаиваться и улучшать общий настрой.

Придание большей монолитности готовой конструкции и избавления от очень загруженности деталями для фиксации. Это позволяет намного усилить прочность и надежность готовой конструкции.

Фанерные листы это действительно отличный материал, подходящий как для отделки, так и для изготовления мебели. Его сравнительная дешевизна и улучшенные технические свойства сделали его достойным соперником простой древесине. Примечательным в особенности является то, что фанера обладает отличной способностью к сгибанию в разнообразные формы, чем дерево похвастаться не сможет. Благодаря этому интерьер наполняется особенной эстетичностью.

mosfanera.ru