Железо и сталь

18 Ноябрь

Железо и сталь незаменимы в строительстве, производстве машин, кораблей, железных дорог и еще очень во многих отраслях жизнедеятельности человека. Насчитывается множество сортов стали и железа.

Железо и сталь незаменимы в строительстве, производстве машин, кораблей, железных дорог и еще очень во многих отраслях жизнедеятельности человека. Механическая обработка сталей сложный процесс. Насчитывается множество сортов стали и железа. Железо в чистом виде используют редко, чаще из него делают сталь. Сталь – сплав железа с другими металлами или не металлами. Для обработки стали используют токарные работы, для тел вращения и фрезерные работы для плоских поверхностей.

В природе железо в чистом виде встречается крайне редко. Как правило, оно в ходит в состав железной руды. Наиболее распространенная на планете железная руда – это красный известняк. Железные руды, после предварительной механической обработки, плавят в специальных печах и получают сталь и чугун.

Производство железа

Железо выплавляют из руды в специальных печах – домнах. Они сделаны из жаростойкой стали, а внутри обложены огнеупорным кирпичом. В домны загружают подготовленную железную руду, кокс, известь и при постоянной подаче воздуха нагревают до очень высокой температуры.

В домне, эти три перечисленных выше компонента вступают в химическую реакцию, образуя в ее результате железо и шлак (отходы). Через специальные нижние части печи (летки) полученное железо и шлак по отдельности сливают. Остывший шлак является хорошим материалом для строительства дорог. Одна часть выплавленного железа заливается в формы и застывает в виде чугуна (хрупкого углеродистого железа). Чугун, тоже может использоваться после механической обработки отливок, а большая часть железа идет на производство стали.

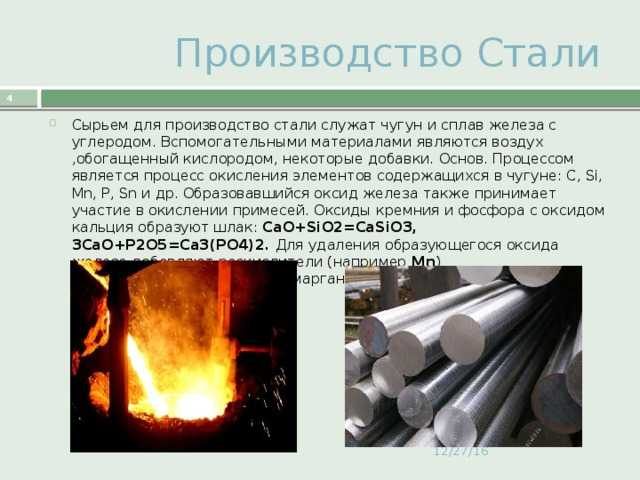

Производство стали

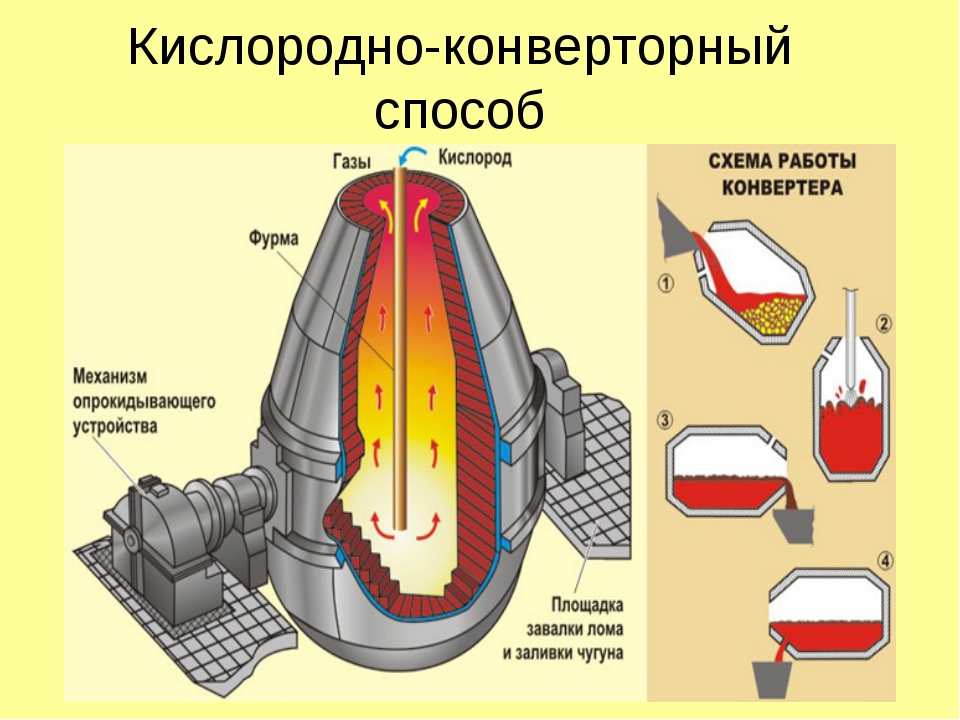

Процесс производства стали требует полного удаления из железа, при помощи специального конвертера, всех излишков углерода и других посторонних примесей. В печь заливается расплавленное жидкое железо или загружается металлолом. Потом в конвертер помещают нужное количество негашеной извести и мощной струей воздуха продувают все содержимое. Для того, чтобы металл в результате был твердым, но не хрупким из него удаляют все вредные примеси и содержание углерода сводят к минимуму. Для получения сплавов в сталь добавляют другие элементы, чтобы они обладали заданными свойствами. Сплав стали и хрома – это нержавеющая сталь. Такая сталь не окисляется на воздухе (не ржавеет), но сложна в механической обработке. Требует специального инструмента и токарно-фрезерных приспособлений.

В печь заливается расплавленное жидкое железо или загружается металлолом. Потом в конвертер помещают нужное количество негашеной извести и мощной струей воздуха продувают все содержимое. Для того, чтобы металл в результате был твердым, но не хрупким из него удаляют все вредные примеси и содержание углерода сводят к минимуму. Для получения сплавов в сталь добавляют другие элементы, чтобы они обладали заданными свойствами. Сплав стали и хрома – это нержавеющая сталь. Такая сталь не окисляется на воздухе (не ржавеет), но сложна в механической обработке. Требует специального инструмента и токарно-фрезерных приспособлений.

Можно выплавлять сталь не только в домнах, но и в электродуговых печах. Для того, чтобы шихта и твердое железо расплавились, в печь нужно подавать ток большой силы и высокого напряжения. Результатом этого процесса является образование стали и шлака.

Исторические факты

Первое железо было получено путем нагрева на огне смеси железной руды с древесным углем. Еще не остывший металл, механически обрабатывали, ковали камнями, придавая ему нужную форму делая первые железные топоры и ножи.

Еще не остывший металл, механически обрабатывали, ковали камнями, придавая ему нужную форму делая первые железные топоры и ножи.

В Англии в начале XVI века появилась первая доменная печь, что позволило начать выпуск чугуна. Первый дешевый (бессемеровский) способ производства стали был открыт в 1856 году англичанином Генри Бессемером.

Как выплавляют сталь. НЛМК. — Как это сделано, как это работает, как это устроено — LiveJournal

Вместе с группой блогеров мне недавно удалось побывать на Новолипецком металлургическом комбинате (НЛМК) и увидеть процесс производства стали от выплавки в огромных доменных печах, до прокатки в тонкие листы, которые затем оцинковывают и красят. Специально для kak_eto_sdelano репортаж с одного из самых крупных в России металлургических заводов.

Так со стороны выглядит парадный вход на территорию завода, чья площадь составляет 28 квадратных километров. Он является третьим по величине металлургическим заводом в России.

НЛМК выпускает около 14 % от всего российского производства стали, 21 % — проката, 55 % проката с полимерным покрытием. Комбинат производит чугун, слябы, холоднокатаную, горячекатаную, оцинкованную, динамную, трансформаторную сталь и сталь с полимерным покрытием.

Но обо всем по порядку.

Сперва одеваем халаты, каски и перчатки, они спасут, если вдруг нас обдаст стальными брызгами.

Наш путь лежит к доменной печи №6. Она была построена в 1978 году и работает без перерыва уже 35 лет. Дело в том, что если потушить печь, перестать на время плавить в ней металл, то она станет непригодной, ее придется разрушить и строить на ее месте новую. Потому доменные печи работают днем и ночью, годами, а то и десятилетиями.

Здесь можно напиться из колодца.

Так выглядит сама печь, огромное, сложное многометровое строение.

Снизу печи небольшой филиал ада. Температура в печи достигает более 2000 градусов

В такой печи четыре ответвления, пока металл льется через один желоб, другие не работают, они запечатаны специальными пробками. Здесь видно два рукава по которым течет расплавленная масса. Сверху — шлак, отходы производства, снизу чугун, насыщенный углеродом. Кстати, шлак потом продают, его используют в строительстве, постройке дорог и т.п.

Здесь видно два рукава по которым течет расплавленная масса. Сверху — шлак, отходы производства, снизу чугун, насыщенный углеродом. Кстати, шлак потом продают, его используют в строительстве, постройке дорог и т.п.

Позже концентрация углерода в чугуне будет сведена к минимуму, чтобы из него получить сталь. На комбинате получают сталь многих марок, в зависимости от содержания углерода у нее меняются свойства — упругость, прочность и т.п.

Это почти готовый чугун..

Далее чугун попадает в устройство для слива. Его разливают в огромные ковши, которые везут чугун по жд на следующий участок обработки. Человек в маске и в спецодежде — горновой, следит за тем, чтобы супчик не пригорел.

Открываешь окошко, а там…

Сырье на завод поступает из Курской магнитной аномалии, где находятся крупнейшие в мире залежи железной руды. Месторождение руд находится всего в 350 км от Липецка, потому доставка на предприятие не составляет особого труда.

Так все выглядит снаружи.

Если не ошибаюсь, это охлаждающие установки.

А так выглядит доменная печь в разрезе.

Пульт управления и слежения за процессом производства чугуна.

Это самая новая доменная печь на металлургическом комбинате. Была введена в эксплуатацию в 2011 году. Название печь получила в результате конкурса среди сотрудников НЛМК, на котором были предложены всевозможные названия. Победителю был вручен айпэд.

На этом фото видно, как горячий металл льется в ковш жд состава.

Так они выглядят.

На этом фото — транспортер, который доставляет материал для печи. Он засыпается сверху. Снизу газоотводная труба.

Везде трубы, производство металла сложное дело.

Рабочие завода веселы и бодры.

Расстояния между цехами не маленькие, на территории завода оживленное автомобильное движение с железнодорожными переездами, на одном из которых мы 20 минут ждали, пока проедет состав с чугуном.

Впереди нас ждет цех горячей прокатки. Нас не пустили в конвертерный цех, где из чугуна получают сталь, потому что температура там выше 50 градусов. В конвертерном цехе из обогащенного углеродом чугуна (сывше 20%) получают сталь, в котором процент содержания углерода в разы меньше, всего доли процента. От содержания углерода в металле зависят его физические свойства: прочность, упругость, хрупкость.

В этом цеху сталь будет прокатана в стальной лист.

Стан горячей прокатки. Здесь металл прокатыватся вот такими огромными валками.

На конвейер сталь поступает в виде 12 метрового бруска толщиной в 25 см. Такой брусок называется сляб. Его можно видеть на фото.

С каждым прохождением через валки, сляб становится тоньше, и холоднее, он постоянно поливается водой.

Каждое прохождение через прокатный стан сопровождается образованием облаков.

Длина цеха горячей прокатки более километра, и сам сляб в конце пути из 12-метрового бруска превращается в километровую стальную ленту.

Пункт контроля за производством.

Вид сверху.

Завораживающее зрелище.

На этой схеме можно увидеть как проходит процесс прокатки.

Чтобы не упариться, можно открыть окошки.

Огромные, многотонные валки.

Здесь видно насколько тоньким стал сляб.

Коллеги по жж спешат зафиксировать горячее фото.

Здесь сразу несколько валков обрабатывают еще горячий стальной лист.

Несмотря на то, что стальной лист каждый раз при проходе через стан поливается водой, он по прежнему очень горячий.

Заключительным аккордом горячей прокатки следует душ.

Длиной в сотню метров. Это охладит пыл стального листа.

В каждом цехе висят такие таблички с предупреждениями, буквально через каждые сто метров. Производство довольно опасное, при не соблюдении техники безопасности можно легко получить увечья.

Большие вентиляторы вносят свою лепту в охлаждении стали.

Так выглядит конвейер, по которому движется металл.

Далее, он сворачивается в рулон. Толщина листа на финише 2 мм., длина около километра. Механизм переставляет рулон на ленту, по которой он попадет на нижний уровень, где остынет и опять попадет в жд состав, который отправит рулон в цех для дальнейшей обработки.

Здесь интересный механизм переставляет рулон с одной ленты на другую.

Едем в следующий цех. Привет рабочему классу!

Улицы на территории НЛМК носят названия подобные этим. Есть также «проспект сталеваров», «проспект прокатчиков» и т.п.

Белазы на территории комбината не редкость, но на улицах Липецка их не встретишь.

Мы плавно перемещаемся в цех холодного проката. Здесь стальной рулон толщиной в 2 мм станет еще тоньше, (до 0.2мм), он будет оцинкован и покрыт полимерами.

Везде рулоны, рулоны, рулоны. На этом снимке сталь, прошедшая холодную прокатку, но еще не попавшая на оцинковку.

Наша компания: Виталий dervishv, Жора martin и Алексей nasedkin, за кадром Миша dodger_37.

Вот, что мы все дружно фотографировали, отходы производства. Они позже опять попадут в печь.

Здесь мы видим рулоны, которые поступили из цеха горячей прокатки.

Рулон попадает в стан холодной прокатки. Принцип обработки точно такой же, как и в прошлом цехе — тяжелые валки, большое давление, охлаждение.

Так наматывается в рулон готовый лист.

Идем дальше. В этом уголке некоторые рулоны делают матовыми, по заказу клиента.

По заводу ездят вот такие машинки

И вот такие. Перевозят небольшие грузы.

Какая удача, серебряные слитки!

Возьму-ка я один из них. Эхх, не получилось…На самом деле это цинк, вернее отходы, получаемые в ходе оцинковки стали.

Это линия по оцинковке стального листа.

Еще цинковые слитки.

Внимательный читатель по этой схеме поймет технологию нанесения цинкового покрытия. а я расскажу доступным языком.

Цинковые чушки, (их можно видеть около электрокара) помещаются в цинковую ванну, в которой они расплавляются.

Здесь можно видеть, как лист проходит через эту ванну. В результате сталь покрывается с двух сторон слоем цинка толщиной в несколько нанометров, этого вполне достаточно, чтобы предотвратить металл от коррозии.

По ходу оцинковки образуется «пенка» на поверхности ванны, это уже отход производства.

Пенку убирают в формы, где она застывает в форме таких кубов. Такой цинк уже не пригоден для дальнейшей обработки стали и отправляется обратно на завод, где его переплавят, переработают, и превратят в такие чушки (стоят чуть дальше).

Оцинкованные рулоны.

А здесь рулоны поменьше размерами. Дело в том, что некоторым заказчикам не нужны большие 20-тонные рулоны, их неудобно заправлять в станки для штамповки различных изделий, потому заказывают небольшие, по 3-4 тонны рулоны.

А это рулоны с нанесенным полимером. Они хорошо упакованы, чтобы не испортить, не поцарапать. Сверху прикреплена цветная полоска, по которой ясно какого цвета лист внутри. Здесь белый и бордовый.

В этом рулоне — зеленый лист.

Красота.

Пройдем в цех, где на оцинкованную сталь наносят краску, которая застыв становится полимером.

Если в прошлых цехах рулоны перемещались большими кранами с ручным управлением, то в этом все проще — он управляется джойстиком.

Подробная схема нанесения полимерного покрытия.

Весь спектр предлагаемых цветов.

В общем, все происходит так: в барабан заряжается стальной рулон, он протягивается почти на километр и лист проходит через валки, которые находятся в ванне с краской, которая проходя через печь превращается в полимерное покрытие.

Схема поближе, чтобы понять как все происходит. Одновременно, как мы видим может быть заряжено сразу два рулона, как только заканчивается один, заряжается второй.

Это валки для покраски.

На этом наша экскурсия подошла к концу, спасибо всем, кто дочитал до конца.

Особая благодарность пресс-службе НЛМК в лице Яны Лариной, которая сделала возможной эту поездку.

Жми на кнопку, чтобы подписаться на «Как это сделано»!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках, в ютюбе и инстаграме, где будут выкладываться самое интересное из сообщества, плюс видео о том, как это сделано, устроено и работает.

Жми на иконку и подписывайся!

— http://kak_eto_sdelano.livejournal.com/

— https://www.facebook.com/kaketosdelano/

— https://www.youtube.com/kaketosdelano

— https://vk. com/kaketosdelano

com/kaketosdelano

— https://ok.ru/kaketosdelano

— https://twitter.com/kaketosdelano

— https://www.instagram.com/kaketosdelano/

Официальный сайт — http://ikaketosdelano.ru/

Мой блог — http://aslan.livejournal.com

Инстаграм — https://www.instagram.com/aslanfoto/

Facebook — https://www.facebook.com/aslanfoto/

Вконтакте — https://vk.com/aslanfoto

Tags: Липецк, завод, металл, специальный репортаж

Как производится сталь?

Создание стали само по себе сложный процесс. Мы не можем подробно остановиться на этом здесь, но давайте поговорим об основном процессе, который лежит в основе большинства стальных изделий.

Железная руда естественным образом содержится в земле, и добыча руды ежегодно обеспечивает тысячи рабочих мест по всему миру. Это основная отрасль для многих стран. Железная руда «плавится» при сильном нагреве в доменных печах. Жара достаточно интенсивна, чтобы разжижать каменистую руду. Компоненты руды по-разному реагируют на тепло — некоторые плавают над необработанным железом, а некоторые тонут под ним.

Сырая железная руда

Дверь доменной печи

Обычная железная руда уже пригодна для многих применений, но пока это не «сталь». В другой доменной печи удаляются нежелательные элементы, такие как фосфор, сера и избыточный углерод. После удаления примесей его обогащают такими элементами, как никель, хром и марганец. Одна или несколько из них добавляются для создания ряда сталей, каждая из которых уникально подходит для наилучших характеристик в определенных условиях.

Заливка расплавленного металла в форму

Смешивание расплавленных элементов в печи

Расплавленная руда обычно разливается в заготовки, блюмы или плиты. Эти основные металлические формы можно повторно нагревать и превращать в другие «длинные» или «плоские» изделия. В большинстве случаев заготовки и блюмы используются при прокатке сортового проката. Поскольку заготовки меньше, они используются для прокатки длинных изделий меньшего размера. При прокатке плоских изделий используют горбыль.

При прокатке плоских изделий используют горбыль.

«Заготовки»

«Цветы»

«Плиты»

Плиты-полуфабрикаты, блюмы или заготовки проходят процесс повторного нагрева. Это включает в себя нагрев в печи, температура которой составляет почти 2200 градусов по Фаренгейту. Затем детали перемещаются на черновую клеть, где им придают желаемую форму. Крупные детали часто проходят через черновую клеть несколько раз, чтобы получить форму готового изделия.

Весь стальной прокат проходит чрезвычайно важную фазу охлаждения. Механические свойства стали зависят от скорости ее охлаждения.

Сортовой прокат

Станы для производства сортового проката

Сортовой прокат из заготовки и блюмов. Они фрезерованы в виде длинного непрерывного стального стержня; отсюда и их название. Тем не менее, они могут быть изготовлены в различных размерах и формах. Длинные изделия приобретают желаемую форму благодаря прохождению через серию клетей, которые формуют сталь, а также изменяют ее размер. Примеры «длинных изделий» включают балки, балки и стержни такой формы, как шестиугольники, квадраты или углы.

Примеры «длинных изделий» включают балки, балки и стержни такой формы, как шестиугольники, квадраты или углы.

Пластинчатые изделия

Листовые мельницы

Плиты изготавливаются путем пропуска слябов через чистовую клеть. Эти плоские куски стали могут иметь ширину до 15 футов и толщину от 1/3 дюйма до двух дюймов. Пластину часто используют для изготовления танков, корпусов кораблей и котлов.

Изделия из полосы или рулона

Ленточные станы

Стальная полоса, также часто называемая горячекатаной полосой, также производится из слябов. Чистовые клети, используемые на полосовых станах, непрерывно сжимают сталь, чтобы сделать ее тоньше. В конце процесса он скручивается, чтобы с ним было легче обращаться. Среди прочего, горячекатаный рулон можно использовать для изготовления небольших труб.

Хотите еще БОЛЬШЕ удивительных знаний?

Ознакомьтесь с нашей потрясающей загрузкой:

12 интригующих и впечатляющих фактов о стали

Метки: Источники материалов, Металлургия и знание продукции

Как производится сталь?

Мы регулярно взаимодействуем со стальными изделиями в повседневной жизни. Несмотря на это, большинство из нас понятия не имеют, как производится сталь. Но если вам нужно купить сталь, важно понимать, что вы покупаете, и какой тип стали вам нужен для ваших целей.

Несмотря на это, большинство из нас понятия не имеют, как производится сталь. Но если вам нужно купить сталь, важно понимать, что вы покупаете, и какой тип стали вам нужен для ваших целей.

В этом блоге будет представлен краткий обзор того, как производится сталь, и различных типов стальных изделий.

Как шаг за шагом производится сталь?

Изготовление стали — это длительный процесс, который требует от производителей сначала создания железа и чистой стали, а затем их сортировки и очистки. Это претерпело улучшения с течением времени и на протяжении всей истории, и нынешнее состояние сталелитейной промышленности в Америке использует передовые технологии. Однако давайте поговорим о «константах», которые остаются прежними.

Вот упрощенный обзор того, как сделать сталь в 6 шагов:

- Сделать железо: Сначала вам нужно сделать железо, чтобы сделать необработанную сталь. Это включает в себя смешивание извести, коксующегося угля, превращенного в кокс, и железной руды в доменной печи для переплавки в расплавленное железо или чугун.

В железе все еще будут примеси, такие как азот и фосфор, которые будут удалены на более поздних стадиях.

В железе все еще будут примеси, такие как азот и фосфор, которые будут удалены на более поздних стадиях. - Первичное производство стали: Чтобы произвести первичную сталь, вы заливаете расплавленный металл стальным ломом. Это когда печь пропускает кислород через расплавленный металл, чтобы удалить многие из углерода и других примесей. Здесь также будут работать электрические печи, но они будут прогонять через печь электричество, а не кислород.

- Вторичное производство стали, После того, как у нас есть сырая сталь, мы можем производить вторичную сталь, которая по существу представляет собой сортовую сталь для различных задач. Оценки основаны на элементах, которые все еще находятся в металле. Чтобы создать качественную сталь, вы заменяете углерод алюминием. Чтобы создать конструкционную сталь, сырье должно удерживать больше углерода. Перемешивание, повышение/понижение температуры, удаление газов и впрыск ковша могут использоваться для получения различных марок.

- Непрерывное литье: После получения нужного сорта можно начинать непрерывное литье. Для этого требуется, чтобы сталь находилась в форме расплавленной стали, а затем отливалась в формы для охлаждения. Это позволит стали затвердеть. Формы вытягивают его и вытягивают с помощью роликов, чтобы его можно было сформировать и отрезать по длине. Здесь создается большинство балок, заготовок и плит.

- Первичная ковка: После того, как отливка завершена, ее отправляют на первичную ковку, где грубо отлитые изделия лучше формуются посредством горячей прокатки. Это устраняет дефекты и создает желаемое качество и форму стали. Этот процесс обычно используется для изготовления бесшовных труб, длинных плоских металлических изделий и других изделий.

- Вторичная формовка: Наконец у нас есть вторичная формовка. Именно здесь задается окончательная форма, а вторичные методы заканчивают продукт. Продукт может подвергаться покрытию, термической обработке, соединению двутавровых балок, штамповке, сверлению, механической обработке и клепке.

Посмотрите это видео, чтобы увидеть процесс производства стали в действии:

Что такое процесс производства стали?

Из чего сделана сталь?

Сталь изготавливается из легированных продуктов, чугуна или железной руды и углерода и обычно содержит до 2% углерода, который перемещается в процессе рафинирования. Сталь с более высоким содержанием углерода называется чугуном.

Другие легирующие элементы, такие как марганец, хром, медь, никель, титан, молибден, вольфрам и ванадий, также могут быть добавлены для производства стали.

Как железо превращается в сталь?

Сталь не встречается в природе; он должен быть превращен в конечный продукт посредством длительного процесса, называемого производством стали. Двумя наиболее распространенными процессами производства стали являются доменная печь / кислородная печь и электродуговая печь.

Двумя наиболее распространенными процессами производства стали являются доменная печь / кислородная печь и электродуговая печь.

В этих процессах железная руда и другие материалы расплавляются, а затем прессуются и вытягиваются в сталь. После дальнейшей ковки сталь можно превратить в другие виды металлопродукции.

Сталь прочнее железа?

Сталь прочнее железа по текучести и пределу прочности на растяжение, поэтому производство стали более распространено, чем производство железа. Он прочнее многих видов железа (измеряется как вязкость разрушения) и содержит менее 0,5% углерода по весу.

Различные типы стальных изделий и их применение

Хотя процесс превращения железа в сталь относительно одинаков, вы все равно можете производить различные стальные изделия на этапах с 3 по 6, когда сталь превращается во вторичную сталь, отливается и прошел первичную и вторичную ковку.

Однако, как правило, при производстве стали используются 4 различных типа стали:

- Углеродистая сталь: Углеродистая сталь тусклая и матовая, и сталь наиболее подвержена коррозии.

У вас может быть низкоуглеродистая сталь (0,30%), средняя (0,60%) и высокая (1,5%), которая содержит больше или меньше углерода. Углеродистая сталь исключительно прочна и часто содержит очень небольшое количество других легирующих элементов. Он часто используется для изготовления ножей, высоковольтной проволоки, углового железа, арматуры и автомобильных деталей. Углеродистая сталь составляет примерно 90% всего производства стали. Посмотрите этот пост, чтобы узнать, как сталь проводит тепло.

У вас может быть низкоуглеродистая сталь (0,30%), средняя (0,60%) и высокая (1,5%), которая содержит больше или меньше углерода. Углеродистая сталь исключительно прочна и часто содержит очень небольшое количество других легирующих элементов. Он часто используется для изготовления ножей, высоковольтной проволоки, углового железа, арматуры и автомобильных деталей. Углеродистая сталь составляет примерно 90% всего производства стали. Посмотрите этот пост, чтобы узнать, как сталь проводит тепло. - Легированная сталь: Легированная сталь часто представляет собой смесь различных металлов, таких как медь, алюминий и никель. Легированная сталь часто дешевле и более устойчива к коррозии, поэтому из нее изготавливают трубопроводы, корпуса кораблей и некоторые детали автомобилей, подверженные воздействию элементов. Прочность этого изделия зависит от концентрации элементов. Легированная сталь обладает высокой прочностью сердцевины и ударной вязкостью. Он может изготавливать подшипники для тяжелых условий эксплуатации, толкатели кулачков, собачки сцепления, кольца компрессора, валы вентиляторов, шестерни для тяжелых условий эксплуатации и валы насосов.

- Инструментальная сталь: Инструментальная сталь является твердой и устойчивой к истиранию и нагреву. Эта сталь, очевидно, названа в честь использования в металлических инструментах, таких как молотки. Он также состоит из кобальта, молибдена и вольфрама, поэтому он часто обладает высокой прочностью и устойчивостью.

- Нержавеющая сталь: Наконец, нержавеющая сталь. Это самый известный тип стали на рынке. Он блестящий и содержит от 10 до 20% хрома в качестве основного легирующего элемента. С добавлением хрома нержавеющая сталь устойчива к коррозии и легко принимает форму. Поскольку ею легко манипулировать, она является гибкой и при этом сохраняет высокое качество, нержавеющая сталь используется в хирургическом оборудовании, бытовой технике, столовом серебре и даже в наружной облицовке промышленных зданий. Существует более 100 видов нержавеющей стали, и она действительно индивидуальна. Вы будете использовать нержавеющую сталь 316L, например, для создания теплообменников, трубопроводов, материалов для наружного строительства в прибрежных районах, а также для оборудования для использования в морской, химической, красильной и пищевой промышленности.

В железе все еще будут примеси, такие как азот и фосфор, которые будут удалены на более поздних стадиях.

В железе все еще будут примеси, такие как азот и фосфор, которые будут удалены на более поздних стадиях.

У вас может быть низкоуглеродистая сталь (0,30%), средняя (0,60%) и высокая (1,5%), которая содержит больше или меньше углерода. Углеродистая сталь исключительно прочна и часто содержит очень небольшое количество других легирующих элементов. Он часто используется для изготовления ножей, высоковольтной проволоки, углового железа, арматуры и автомобильных деталей. Углеродистая сталь составляет примерно 90% всего производства стали. Посмотрите этот пост, чтобы узнать, как сталь проводит тепло.

У вас может быть низкоуглеродистая сталь (0,30%), средняя (0,60%) и высокая (1,5%), которая содержит больше или меньше углерода. Углеродистая сталь исключительно прочна и часто содержит очень небольшое количество других легирующих элементов. Он часто используется для изготовления ножей, высоковольтной проволоки, углового железа, арматуры и автомобильных деталей. Углеродистая сталь составляет примерно 90% всего производства стали. Посмотрите этот пост, чтобы узнать, как сталь проводит тепло.