Аммиак

783 Просмотры 2 Понравилось Опубликовано: May 15th 2020

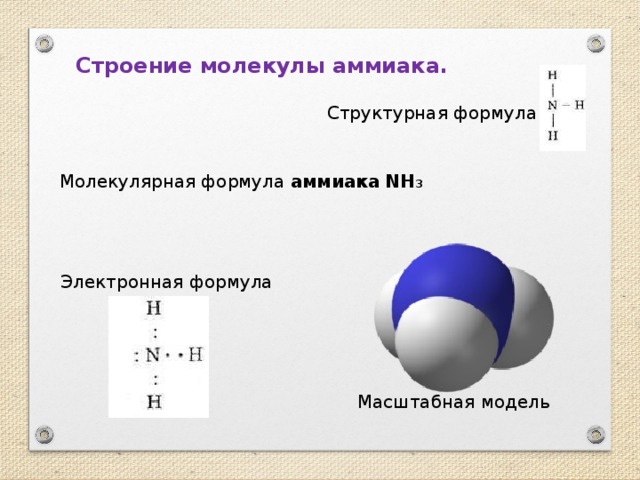

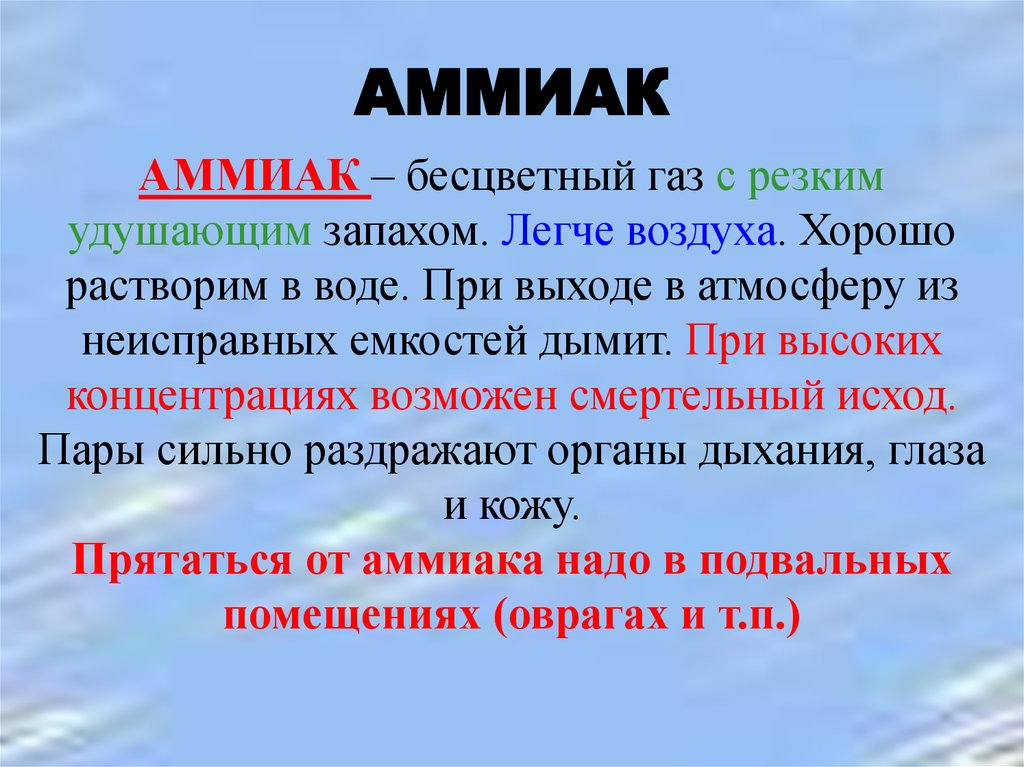

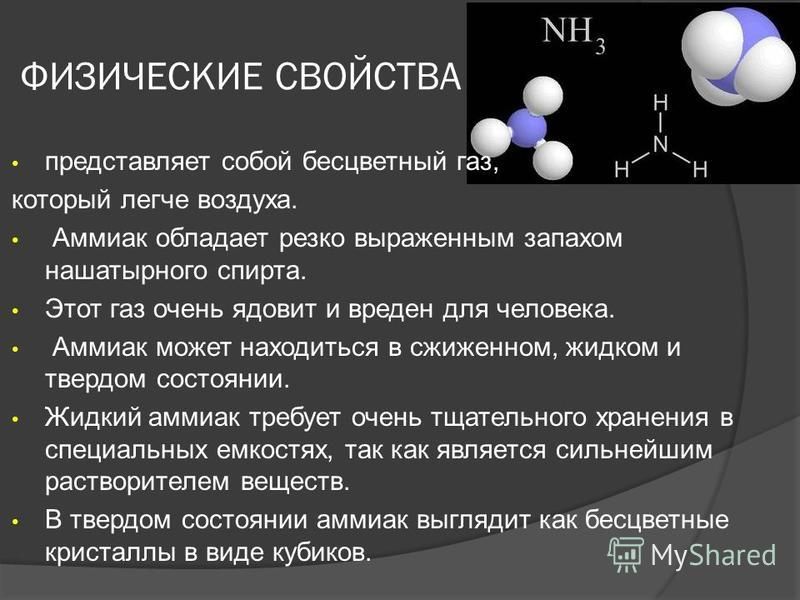

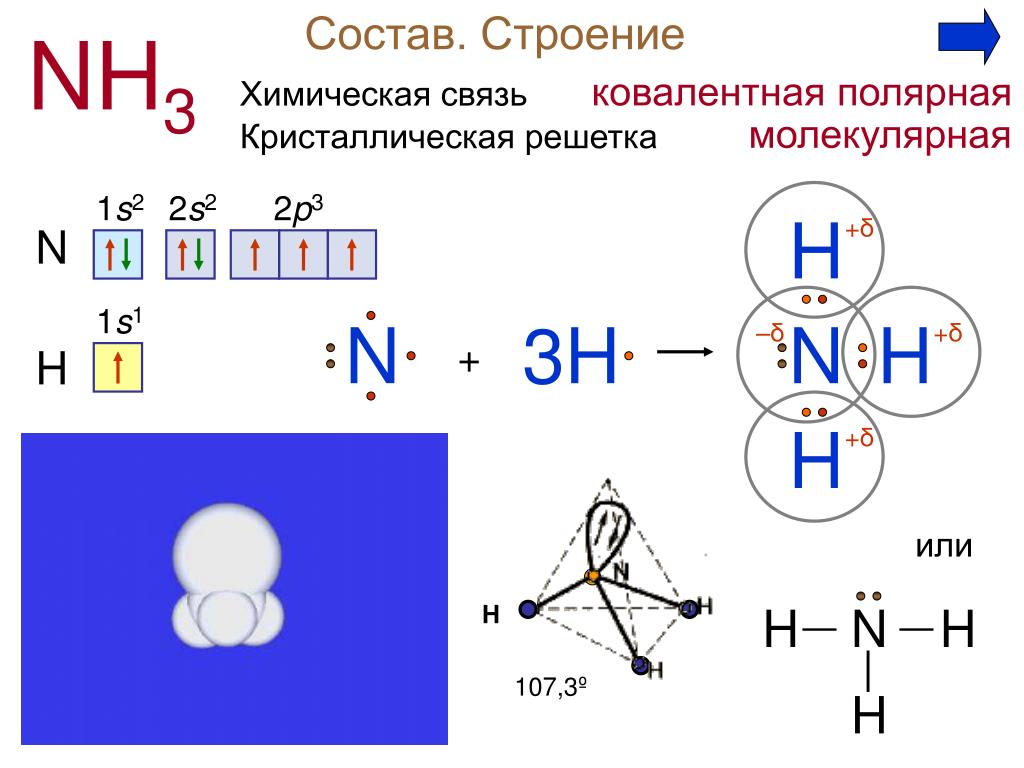

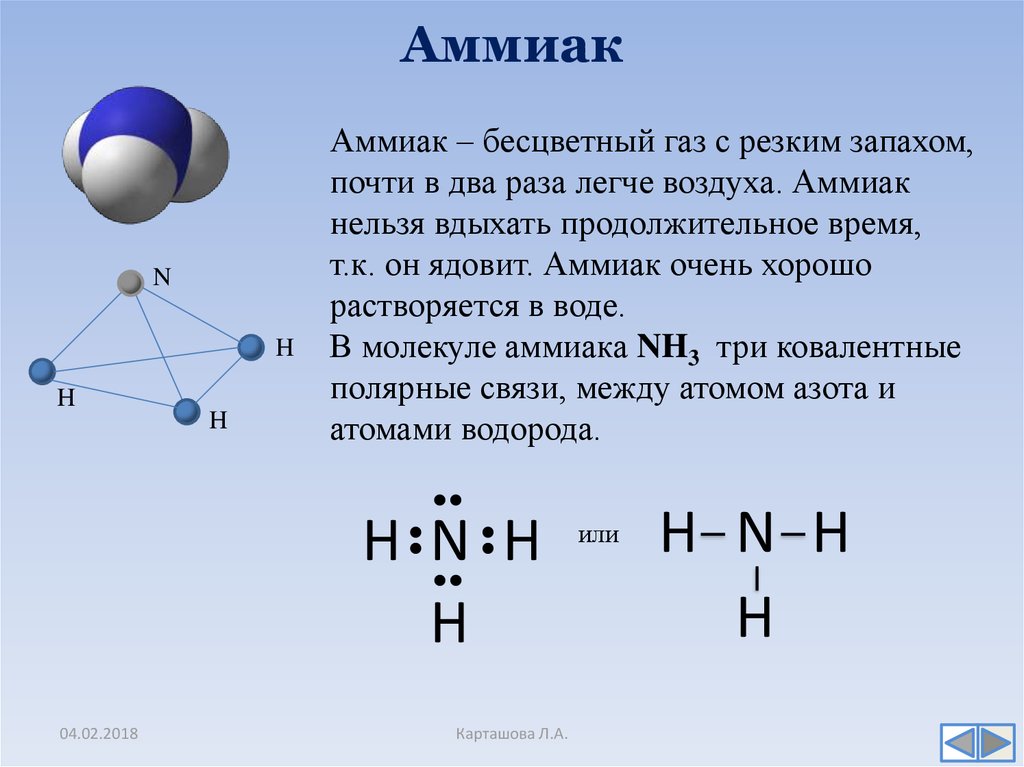

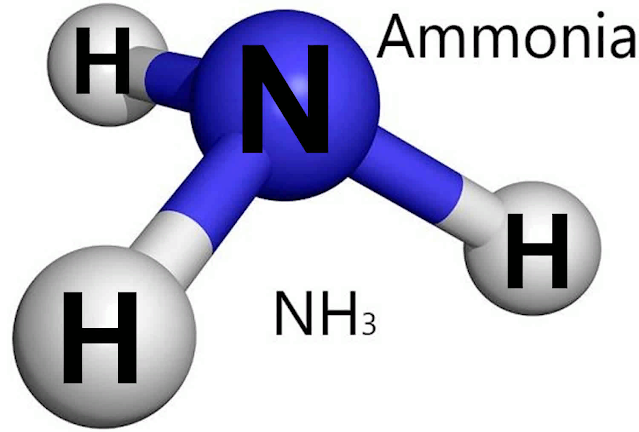

Аммиак (он же Nh4, аммониак, гидрид азота или, согласно номенклатуре ИЮПАК) – неорганическое соединение, по своим физическим характеристикам представляющее собой газ, не имеющий цвета, с резким запахом. Из-за своей низкой относительно воздуха плотности является летучим. Полярная молекула с ковалентной связью на основе донорно-акцепторного механизма (азот выступает донором, предоставляющим акцептору – водороду не поделенную пару электронов на свободную орбиталь) выглядит как пирамида с азотом наверху.

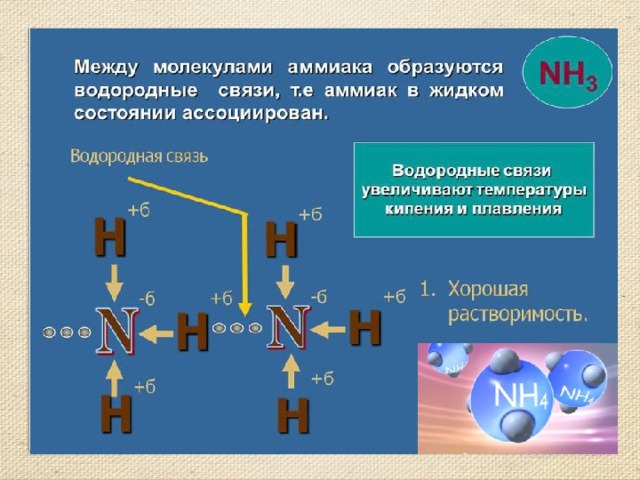

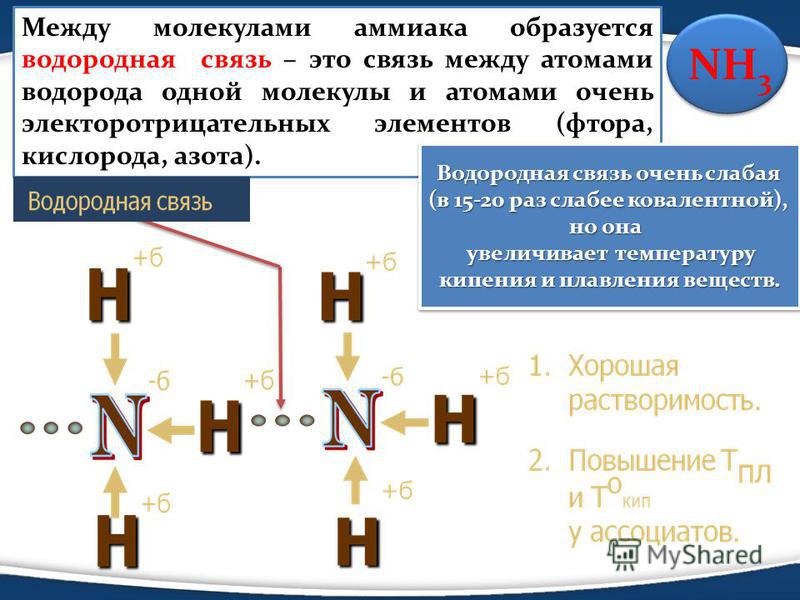

В жидком состоянии молекулы аммиака связываются между собой путём водородной связи. В данном случае она является ассоциацией электроотрицательного азота с водородом, который, в свою очередь, также связан с азотом в другой молекуле аммиака. В противовес воде, аммиак не способен формировать сложную цепь водородных связей по причине того, что в его молекуле присутствует всего одна не поделенная пара электронов, тогда как в воде их две. Поэтому он плохо проводит электрический ток, является менее вязкой жидкостью, а также обладает маленькой диэлектрической проницаемостью, которая составляет всего лишь 16,5 единиц. Неудивительно, что ни жидкий, ни твердый аммиак, являющийся кубическими кристаллами, не используют при производстве конденсаторов. Однако данная жидкость является прекрасным растворителем для значительного количества органических и неорганических соединений, а свет, попадающий в жидкий аммиак, существенно преломляется.

Поэтому он плохо проводит электрический ток, является менее вязкой жидкостью, а также обладает маленькой диэлектрической проницаемостью, которая составляет всего лишь 16,5 единиц. Неудивительно, что ни жидкий, ни твердый аммиак, являющийся кубическими кристаллами, не используют при производстве конденсаторов. Однако данная жидкость является прекрасным растворителем для значительного количества органических и неорганических соединений, а свет, попадающий в жидкий аммиак, существенно преломляется.

Происхождение названия и первые опыты по получению чистого аммиака

Первым человеком, занявшимся исследованием и выделением аммиака, был британский священник, философ и известный, благодаря открытию кислорода, химик Джозеф Пристли. Именно он в 1774 году обнаружил некое соединение, названное щелочным воздухом. Спустя некоторое время Луи Бертолле выявил точную химическую формулу аммиака. Открытия Бертолле и Пристли заставили многих учёных проводить недели и месяцы в лабораториях, исследуя различные способы синтезирования аммиака из азота и водорода. Самой оптимальной процедурой по синтезу аммиака считается процесс Габера, который был разработан спустя более ста лет с момента открытия аммиака. Немецкие химики Фриц Габер и Карл Бош придумали, как можно получить аммиак при высоком давлении, температуре 600 градусов Цельсия и в присутствии порошкообразного осмиевого катализатора. Первая установка по производству аммиака была построена крупнейшим в мире химическим концерном BASF в 1913 году. В данный момент её можно увидеть в техническом университете Германии, Карлсруэ.

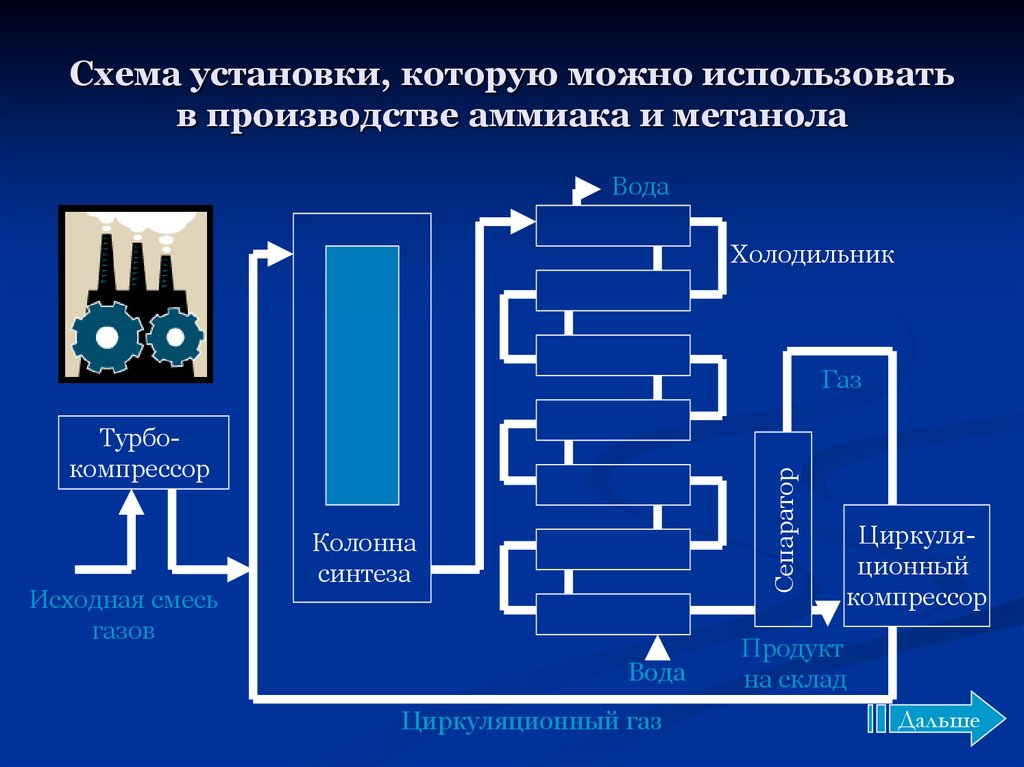

Самой оптимальной процедурой по синтезу аммиака считается процесс Габера, который был разработан спустя более ста лет с момента открытия аммиака. Немецкие химики Фриц Габер и Карл Бош придумали, как можно получить аммиак при высоком давлении, температуре 600 градусов Цельсия и в присутствии порошкообразного осмиевого катализатора. Первая установка по производству аммиака была построена крупнейшим в мире химическим концерном BASF в 1913 году. В данный момент её можно увидеть в техническом университете Германии, Карлсруэ.

Применение аммиака в промышленности и прочих отраслях производственной деятельности

Чаще всего аммониак применяется в качестве сырья при производстве удобрений, в состав которых также входят нитрат и сульфат аммония, при синтезе полимеров, соды и множества других химических продуктов. Растворы аммиака играют роль растворителей в составах красящих и других средств. Так как аммиак является щёлочью, в химической промышленности он нередко служит для нейтрализации кислот. При производстве холодильников аммиак абсорбционного или компрессионного типа применяется в качестве хладагента.

При производстве холодильников аммиак абсорбционного или компрессионного типа применяется в качестве хладагента.

Десятипроцентный раствор аммиака, в быту известный как «нашатырный спирт», находит применение в сфере медицинского обслуживания как средство для выведения человека из обморочного состояния или его предотвращения. Это действие гидрида азота связано с тем, что резкий запах приводит к раздражению слизистой оболочки дыхательных путей, а также стимулирует работу центров мозга, отвечающих за дыхание, вследствие чего оно учащается и повышается артериальное давление. Также аммиак применяется для вызова рвоты при приеме раствора слабой концентрации внутрь, в качестве антисептика при обработке рук врачей-хирургов и иных представителей медицинского персонала и т. д. А при укусах некоторых насекомых слабоконцентрированный раствор аммиака может выступить в качестве средства, останавливающего процессы развития инфекции на кожных покровах.

В некоторых случаях аммиак представляет опасность для организма. Концентрированный, он способен вызвать ожоги пищевода и желудка при его непосредственном применении внутрь, либо же раздражение дыхательных путей вплоть до остановки дыхания (эти последствия также могут быть итогом долгой аммиачной ингаляции) при попадании паров концентрированного аммиака в организм через нос и рот.

Концентрированный, он способен вызвать ожоги пищевода и желудка при его непосредственном применении внутрь, либо же раздражение дыхательных путей вплоть до остановки дыхания (эти последствия также могут быть итогом долгой аммиачной ингаляции) при попадании паров концентрированного аммиака в организм через нос и рот.

Приборы для измерения концентрации аммиака в жидкостях и газах

Для того, чтобы выяснить, сколько приходится аммиака на единицу объёма жидкости или газа, используются такие приборы, как газоанализаторы, аммониевые колориметры и системы контроля загазованности атмосферы (датчики обнаружения аммиака). Действие газоанализаторов основано на физическом действии тока, проходящего через анализируемую загазованную область (терморезистор в зависимости от температуры регулирует сопротивление и, как следствие, меняется ток) либо на каталитических реакциях окисления компонентов газа. В свою очередь, принцип действия колориметра, настроенного на определение аммония, заключается в том, что данный прибор измеряет количество поглощенного анализируемым раствором света и, исходя из полученных данных, рассчитывает концентрацию того или иного вещества (в данном случае, аммиака) в исследуемой среде.

Зеленый аммиак: тернистый путь к новому чистому топливу

Вы услышите гораздо больше об аммиаке как экологически чистом топливе по мере того, как будет продолжаться гонка за нулевым выбросом углерода к 2050 году. В частности, это хороший вариант для дальних перевозок и автоперевозок. Итак, что это такое, как оно производится и как используется в качестве зеленого топлива?

Химически аммиак представляет собой молекулу, состоящую из трех атомов водорода, каждый из которых связан с одним центральным атомом азота. Оба очень расспространенных элемента; Атмосфера Земли состоит в основном из азота, а водород, конечно, является самым распространенным элементом во Вселенной. Это не значит, что его просто производить, но мы еще вернемся к этому.

При атмосферном давлении аммиак — очень вонючий газ с температурой кипения -33,3 ° C (-28,0 ° F). При хранении в холоде или под умеренным давлением его относительно легко сжижать, что делает его гораздо более легким в транспортировке и хранении экологически чистым топливом, чем водород. Вы можете возить его или хранить в цистернах, дешево, как чипсы. Хранить водород почти в 30 раз дороже .

Вы можете возить его или хранить в цистернах, дешево, как чипсы. Хранить водород почти в 30 раз дороже .

Действительно, во многих отношениях аммиак лучше хранит водород, чем сам газообразный водород; Н2 известен тем, что просачивается через металлические стенки контейнеров, делает сталь, с которой он контактирует, хрупкой и требует много энергии для сжижения при криогенных температурах. А еще есть плотность: это может показаться странным, но в галлоне аммиака в полтора раза больше водорода, чем в галлоне водорода, при прочих равных.

Аммиак опасен для человека,, классифицируемый как «чрезвычайно опасное вещество» в Соединенных Штатах, со строгими требованиями к отчетности для любого предприятия, которое использует значительное количество.

Сегодня его чаще всего используют в сельском хозяйстве, где в виде соли или раствора это мощное удобрение, ведущее к повышению урожайности некоторых зерновых культур. Это составляет почти 90 процентов коммерческого использования аммиака в Соединенных Штатах. Остальное включает в себя промышленное использование в качестве предшественника практически всех синтетических соединений азота, использование в качестве бытового чистящего средства общего назначения, использование в качестве источника азота в процессе ферментации, использование в качестве антимикробного агента, в частности, для уничтожения бактерий E. coli в супер- мелкий говяжий фарш и другие виды использования.

Остальное включает в себя промышленное использование в качестве предшественника практически всех синтетических соединений азота, использование в качестве бытового чистящего средства общего назначения, использование в качестве источника азота в процессе ферментации, использование в качестве антимикробного агента, в частности, для уничтожения бактерий E. coli в супер- мелкий говяжий фарш и другие виды использования.

По объему аммиак (15,6 МДж / л) несет на 70 процентов больше энергии, чем жидкий водород (9,1 МДж / л при криогенных температурах), и почти в три раза больше энергии, чем сжатый газообразный водород (5,6 МДж / л при давлении 700 бар). . По весу он несет 6250 Втч / кг — более чем в 20 раз больше энергии, чем современные литиевые батареи, и более чем достаточно, чтобы преодолеть неэффективность, возникающую при извлечении энергии.

Дизельное топливо, как преобладающее ископаемое топливо для дальних перевозок, конечно, значительно лучше, давая вам 38,6 МДж / л и 12 667 Втч / кг в цикле сгорания. Но количества аммиака достаточно, чтобы об этом заговорить, и дни дизельного топлива сочтены.

Но количества аммиака достаточно, чтобы об этом заговорить, и дни дизельного топлива сочтены.

Есть несколько основных способов использования аммиака в качестве топлива. Один из них заключается в «крекинге» его обратно в газы h3 и N2, а затем использовании водорода в качестве топлива для сжигания или для производства электроэнергии с помощью топливных элементов. Австралийский CSIRO подсчитал, что с точки зрения эффективности отдача аммиака составляет около 2094 Вт · ч / кг при преобразовании в водород и прохождении через топливный элемент PEM. Это примерно 19 процентов от 10 МВтч / т возобновляемой энергии, необходимой для производства аммиака.

Другой вариант — сжигать аммиак непосредственно в качестве топлива для горения , объединяя его с кислородом для высвобождения энергии, с газообразным азотом и водой, единственными продуктами выхлопа. Это не очень просто — аммиак не горит при более низких температурах, поэтому обычно необходимо использовать другое топливо для сжигания вместе. Кроме того, если процесс сгорания не управляется должным образом, он может выделять большое количество закиси азота, мощного парникового газа. Но если все сделано правильно, CSIRO рассчитывает, что он возвращает 2315 Вт · ч / кг, или 21 процент энергии, затрачиваемой на синтез аммиака.

Кроме того, если процесс сгорания не управляется должным образом, он может выделять большое количество закиси азота, мощного парникового газа. Но если все сделано правильно, CSIRO рассчитывает, что он возвращает 2315 Вт · ч / кг, или 21 процент энергии, затрачиваемой на синтез аммиака.

Третий вариант — использовать аммиак непосредственно в качестве топлива для высокотемпературных твердооксидных топливных элементов (ТОТЭ) , создавая электричество с азотом и водой в качестве побочных продуктов. Это намного эффективнее, возвращая 5 510 Втч / кг, или 50 процентов потребляемой энергии. Недостатком здесь является то, что технология SOFC является дорогой и, как правило, работает медленно, предлагая низкую удельную мощность, но можно запустить гибридную систему с одним топливным баком, преобразовывая процент аммиачного топлива в водород, когда требуется импульсная мощность.

Производство обычного аммиака: кошмар с выбросами

В настоящее время производство аммиака — грязный и энергоемкий процесс. Большая часть производимого сегодня водорода начинается с водорода из метанового газа парового риформинга. Извлечение этого природного газа из земли всегда вызывает утечку метана в атмосферу, где это невероятно мощный парниковый газ, а процесс парового риформинга не только требует много энергии, но и выделяет углекислый газ как часть реакции.

Большая часть производимого сегодня водорода начинается с водорода из метанового газа парового риформинга. Извлечение этого природного газа из земли всегда вызывает утечку метана в атмосферу, где это невероятно мощный парниковый газ, а процесс парового риформинга не только требует много энергии, но и выделяет углекислый газ как часть реакции.

Чтобы объединить эти молекулы h3 с молекулами N2, взятыми из атмосферы, вам необходимо разорвать прочные связи, удерживающие эти атомы азота вместе. Обычно это делается с использованием процесса Габера-Боша, который нагревает смесь двух газов до температуры выше 400 ° C (752 ° F) и создает в них давление примерно до 250 бар в присутствии железного катализатора для создания жидкого аммиака.

Излишне говорить, что стоимость энергии здесь огромна, и большая часть ее обычно поступает из ископаемого топлива. Поскольку аммиак производится в огромных количествах — это второй по величине химикат в мире — в настоящее время на него приходится около 2 процентов мирового потребления ископаемой энергии и связанных с этим выбросов. Добавьте к этому химическую переработку и неорганизованные выбросы метана, и аммиак станет самым большим загрязнителем в промышленном химическом производстве на милю страны.

Добавьте к этому химическую переработку и неорганизованные выбросы метана, и аммиак станет самым большим загрязнителем в промышленном химическом производстве на милю страны.

При текущих уровнях производства на аммиак приходится около 1 процента всех антропогенных выбросов парниковых газов, и отсюда производство только растет.

Устойчивое производство аммиака

Можно сократить выбросы от текущего процесса производства аммиака, заменив экологически чистую энергию на ископаемую энергию в процессе Габера-Боша и используя улавливание и хранение углерода для отделения и секвестрации большей части выбросов CO2 в процессе риформинга метана. Однако невозможно предотвратить утечку метана, поэтому этот «голубой аммиак» по-прежнему наносит ущерб окружающей среде. Это считается переходным этапом.

Поистине «зеленый аммиак» можно производить, используя возобновляемую энергию для получения водорода путем электролиза, а затем пропуская его по процессу Габера-Боша, также используя зеленую энергию. Это относительно неэффективное использование возобновляемых источников энергии, но оно дает вам действительно свободный от выбросов источник аммиака. Это считается среднесрочным решением.

Это относительно неэффективное использование возобновляемых источников энергии, но оно дает вам действительно свободный от выбросов источник аммиака. Это считается среднесрочным решением.

В стадии разработки находятся и другие полностью экологически чистые методы, в том числе технология « обратного топливного элемента », которая преобразует возобновляемую энергию, воду и воздух в аммиак без необходимости отдельного процесса электролиза водорода. Они начинают выглядеть довольно эффективными, но в настоящее время они все еще слишком медленны, чтобы производить колоссальные объемы аммиака, необходимые для текущих сельскохозяйственных целей, не говоря уже о том, чтобы обслуживать развивающийся рынок экологически чистого жидкого топлива.

Подобные электрохимические решения — вот где нужно сосредоточить внимание и деньги; они являются наиболее многообещающим путем к нулевым выбросам для этого колоссального промышленного сектора, что бы ни спорили традиционные компании, работающие на ископаемом топливе.

По сути, аммиак действительно может стать пригодным для использования чистым топливом. Но путь сюда не ясен. Необходимо проделать значительную работу по разработке и расширению новых методов производства зеленого аммиака, а с другой стороны, необходимо проделать значительную работу по разработке эффективных и действенных способов использования энергии, которую он хранит. Обе стороны этого уравнения также должны стать конкурентоспособными по стоимости, если необходимо заменить дешевое грязное дизельное топливо.

Но исследования в этих областях набирают обороты, и аммиак будет намного проще хранить, транспортировать и распространять с использованием существующих сетей и технологий, чем водород.

Будьте в курсе в удобном формате, присоединяйтесь: TG-канал и ВК

Source: New Atlas

Via: Loz Blain

Теги: АммиакВодородВодородные топливные элементыИсточники энергииПарниковые газы

Аммиак | это… Что такое Аммиак?

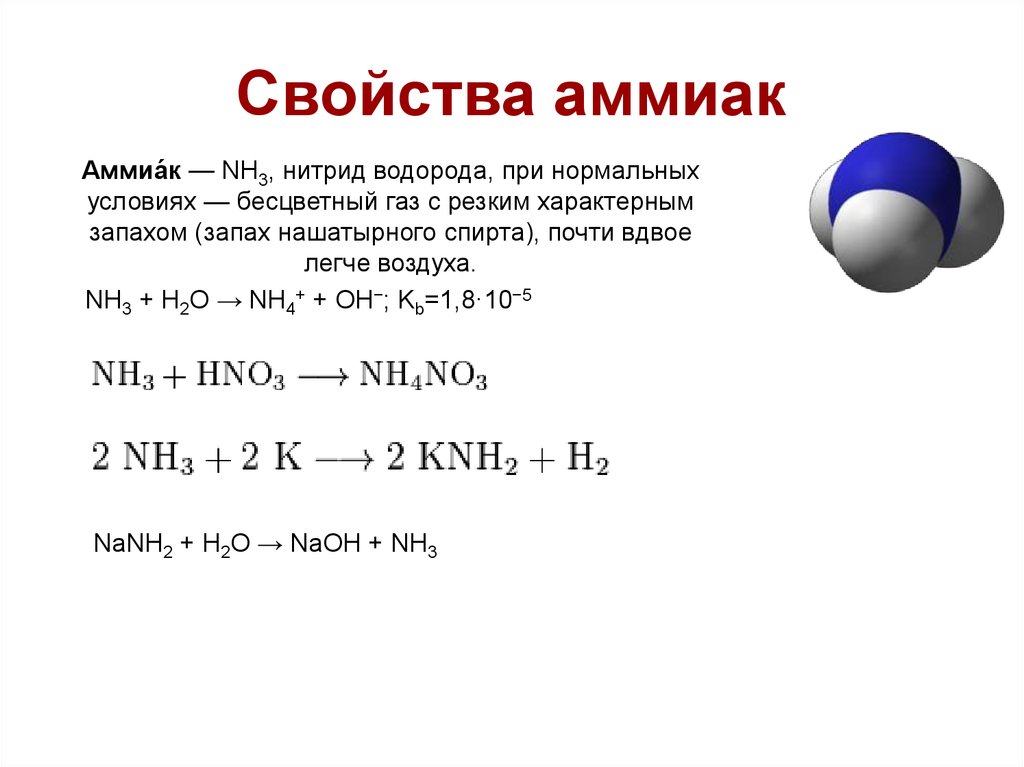

Аммиа́к — NH3, нитрид водорода, при нормальных условиях — бесцветный газ с резким характерным запахом (запах нашатырного спирта)

Аммиак почти вдвое легче воздуха, ПДКр.

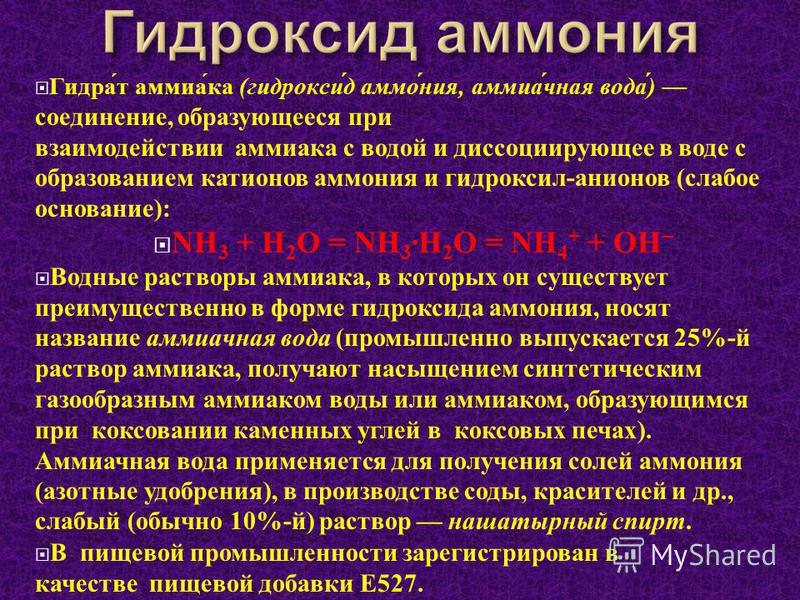

Молекула аммиака имеет форму тригональной пирамиды с атомом азота в вершине. Три неспаренных p-электрона атома азота участвуют в образовании полярных ковалентных связей с 1s-электронами трёх атомов водорода (связи N−H), четвёртая пара внешних электронов является неподелённой, она может образовать донорно-акцепторную связь с ионом водорода, образуя ион аммония NH4+. Благодаря тому, что не связывающее двухэлектронное облако строго ориентировано в пространстве, молекула аммиака обладает высокой полярностью, что приводит к его хорошей растворимости в воде.

В жидком аммиаке молекулы связаны между собой водородными связями. Сравнение физических свойств жидкого аммиака с водой показывает, что аммиак имеет более низкие температуры кипения (tкип −33,35 °C) и плавления (tпл −77,70 °C), а также более низкую плотность, вязкость (вязкость жидкого аммиака в 7 раз меньше вязкости воды), проводимость и диэлектрическую проницаемость. Это в некоторой степени объясняется тем, что прочность этих связей в жидком аммиаке существенно ниже, чем у воды, а также тем, что в молекуле аммиака имеется лишь одна пара неподелённых электронов, в отличие от двух пар в молекуле воды, что не дает возможность образовывать разветвлённую сеть водородных связей между несколькими молекулами. Аммиак легко переходит в бесцветную жидкость с плотностью 681,4 кг/м³, сильно преломляющую свет. Подобно воде, жидкий аммиак сильно ассоциирован, главным образом за счёт образования водородных связей. Жидкий аммиак практически не проводит электрический ток. Жидкий аммиак — хороший растворитель для очень большого числа органических, а также для многих неорганических соединений.

Сравнение физических свойств жидкого аммиака с водой показывает, что аммиак имеет более низкие температуры кипения (tкип −33,35 °C) и плавления (tпл −77,70 °C), а также более низкую плотность, вязкость (вязкость жидкого аммиака в 7 раз меньше вязкости воды), проводимость и диэлектрическую проницаемость. Это в некоторой степени объясняется тем, что прочность этих связей в жидком аммиаке существенно ниже, чем у воды, а также тем, что в молекуле аммиака имеется лишь одна пара неподелённых электронов, в отличие от двух пар в молекуле воды, что не дает возможность образовывать разветвлённую сеть водородных связей между несколькими молекулами. Аммиак легко переходит в бесцветную жидкость с плотностью 681,4 кг/м³, сильно преломляющую свет. Подобно воде, жидкий аммиак сильно ассоциирован, главным образом за счёт образования водородных связей. Жидкий аммиак практически не проводит электрический ток. Жидкий аммиак — хороший растворитель для очень большого числа органических, а также для многих неорганических соединений.

Содержание

|

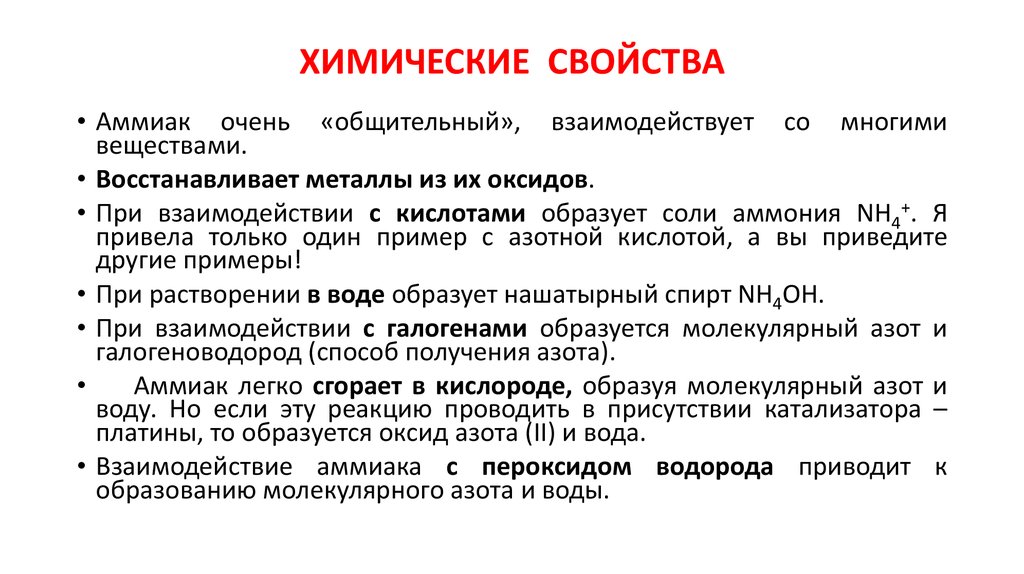

Химические свойства

- Благодаря наличию неподеленной электронной пары во многих реакциях аммиак выступает как основание Бренстеда или комплексообразователь (не следует путать понятия «нуклеофил» и «основание Бренстеда». Нуклеофильность определяется сродством к положительно заряженной частице. Основание имеет сродство к протону. Понятие «основание» является частным случаем понятия «нуклеофил»). Так, он присоединяет протон, образуя ион аммония:

- Водный раствор аммиака («нашатырный спирт») имеет слабощелочную реакцию из-за протекания процесса:

- Ko=1,8·10−5

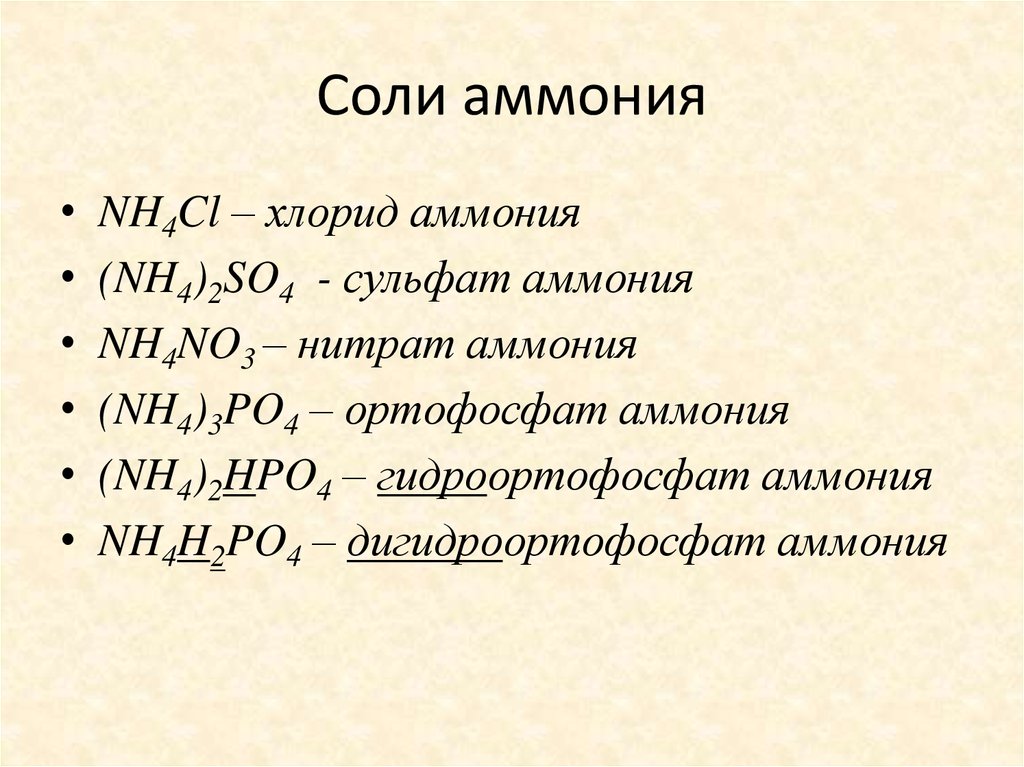

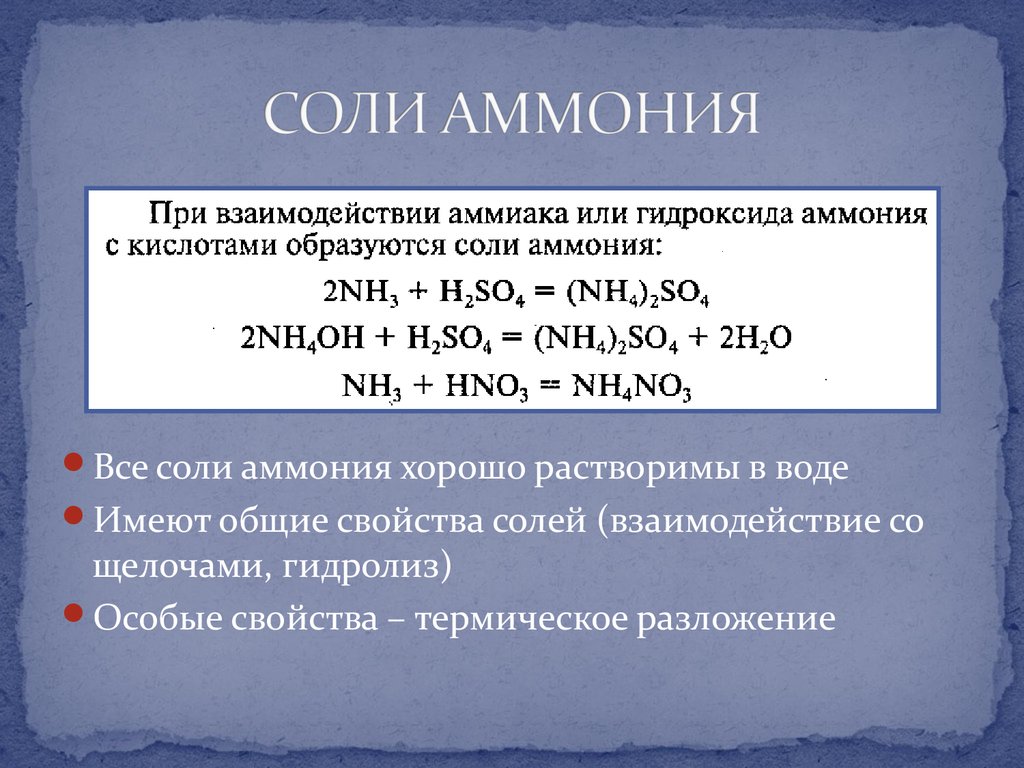

- Взаимодействуя с кислотами даёт соответствующие соли аммония:

- Аммиак также является очень слабой кислотой (в 10 000 000 000 раз более слабой, чем вода), способен образовывать с металлами соли — амиды.

Амиды, имиды и нитриды ряда металлов образуются в результате некоторых реакций в среде жидкого аммиака. Нитриды можно получить нагреванием металлов в атмосфере азота.

Амиды металлов являются аналогами гидроксидов. Эта аналогия усиливается тем, что ионы ОН− и NH2−, а также молекулы Н2O и NH3 изоэлектронны. Амиды являются более сильными основаниями, чем гидроксиды, а следовательно, подвергаются в водных растворах необратимому гидролизу:

и в спиртах:

Подобно водным растворам щелочей, аммиачные растворы амидов хорошо проводят электрический ток, что обусловлено диссоциацией:

Фенолфталеин в этих растворах окрашивается в красный цвет, при добавлении кислот происходит их нейтрализация. Растворимость амидов изменяется в такой же последовательности, что и растворимость гидроксидов: LiNH2 — нерастворим, NaNH2 — малорастворим, KNH2, RbNH2 и CsNH2 — хорошо растворимы.

Растворимость амидов изменяется в такой же последовательности, что и растворимость гидроксидов: LiNH2 — нерастворим, NaNH2 — малорастворим, KNH2, RbNH2 и CsNH2 — хорошо растворимы.

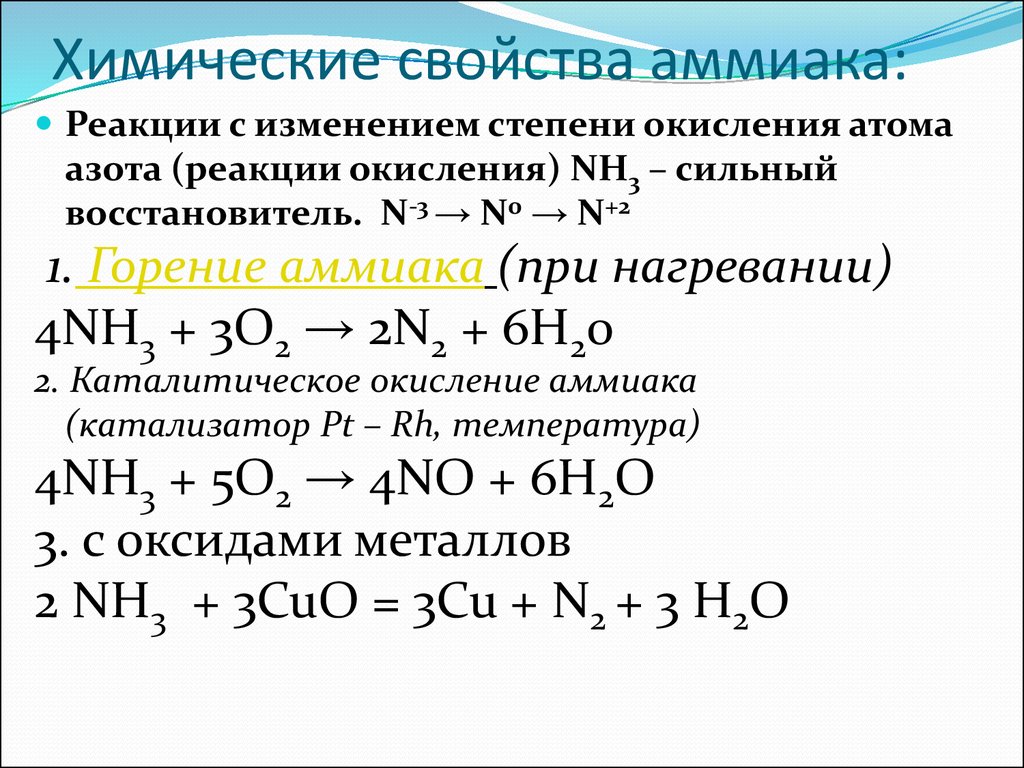

- При нагревании аммиак проявляет восстановительные свойства. Так, он горит в атмосфере кислорода, образуя воду и азот. Окисление аммиака воздухом на платиновом катализаторе даёт оксиды азота, что используется в промышленности для получения азотной кислоты:

На восстановительной способности NH3 основано применение нашатыря NH4Cl для очистки поверхности металла от оксидов при их пайке:

Окисляя аммиак гипохлоритом натрия в присутствии желатина, получают гидразин:

- Галогены (хлор, йод) образуют с аммиаком опасные взрывчатые вещества — галогениды азота (хлористый азот, иодистый азот).

- С галогеноалканами аммиак вступает в реакцию нуклеофильного присоединения, образуя замещённый ион аммония (способ получения аминов):

- (гидрохлорид метиламмония)

- С карбоновыми кислотами, их ангидридами, галогенангидридами, эфирами и другими производными даёт амиды.

С альдегидами и кетонами — основания Шиффа, которые возможно восстановить до соответствующих аминов (восстановительное аминирование).

С альдегидами и кетонами — основания Шиффа, которые возможно восстановить до соответствующих аминов (восстановительное аминирование).

- При 1000 °C аммиак реагирует с углём, образуя синильную кислоту HCN и частично разлагаясь на азот и водород. Также он может реагировать с метаном, образуя ту же самую синильную кислоту:

История названия

Аммиак (в европейских языках его название звучит как «аммониак») своим названием обязан оазису Аммона в Северной Африке, расположенному на перекрестке караванных путей. В жарком климате мочевина (NH2)2CO, содержащаяся в продуктах жизнедеятельности животных, разлагается особенно быстро. Одним из продуктов разложения и является аммиак. По другим сведениям, аммиак получил своё название от древнеегипетского слова амониан. Так называли людей, поклоняющихся богу Амону. Они во время своих ритуальных обрядов нюхали нашатырь NH4Cl, который при нагревании испаряет аммиак.

Жидкий аммиак

Жидкий аммиак, хотя и в незначительной степени, диссоциирует на ионы (автопротолиз), в чём проявлется его сходство с водой:

Константа самоионизации жидкого аммиака при −50 °C составляет примерно 10−33 (моль/л)².

Жидкий аммиак, как и вода, является сильным ионизирующим растворителем, в котором растворяется ряд активных металлов: щелочные, щёлочноземельные, Mg, Al, а также Eu и Yb. Растворимость щелочных металлов в жидком NH3 составляет несколько десятков процентов. В жидком аммиаке NH3 также растворяются некоторые интерметаллиды, содержащие щелочные металлы, например Na4Pb9.

Разбавленные растворы металлов в жидком аммиаке окрашены в синий цвет, концентрированные растворы имеют металлический блеск и похожи на бронзу. При испарении аммиака щелочные металлы выделяются в чистом виде, а щелочноземельные — в виде комплексов с аммиаком [Э(NH При слабом нагревании эти комплексы разлагаются на металл и NH3.

При слабом нагревании эти комплексы разлагаются на металл и NH3.

Растворенный в NH3 металл постепенно реагирует с образованием амида:

Получающиеся в результате реакции с аммиаком амиды металлов содержат отрицательный ион NH2−, который также образуется при самоионизации аммиака. Таким образом, амиды металлов являются аналогами гидроксидов. Скорость реакции возрастает при переходе от Li к Cs. Реакция значительно ускоряется в присутствии даже небольших примесей H2O.

Металлоаммиачные растворы обладают металлической электропроводностью, в них происходит распад атомов металла на положительные ионы и сольватированные электроны, окруженные молекулами NH3. Металлоаммиачные растворы, в которых содержатся свободные электроны, являются сильнейшими восстановителями.

Комплексообразование

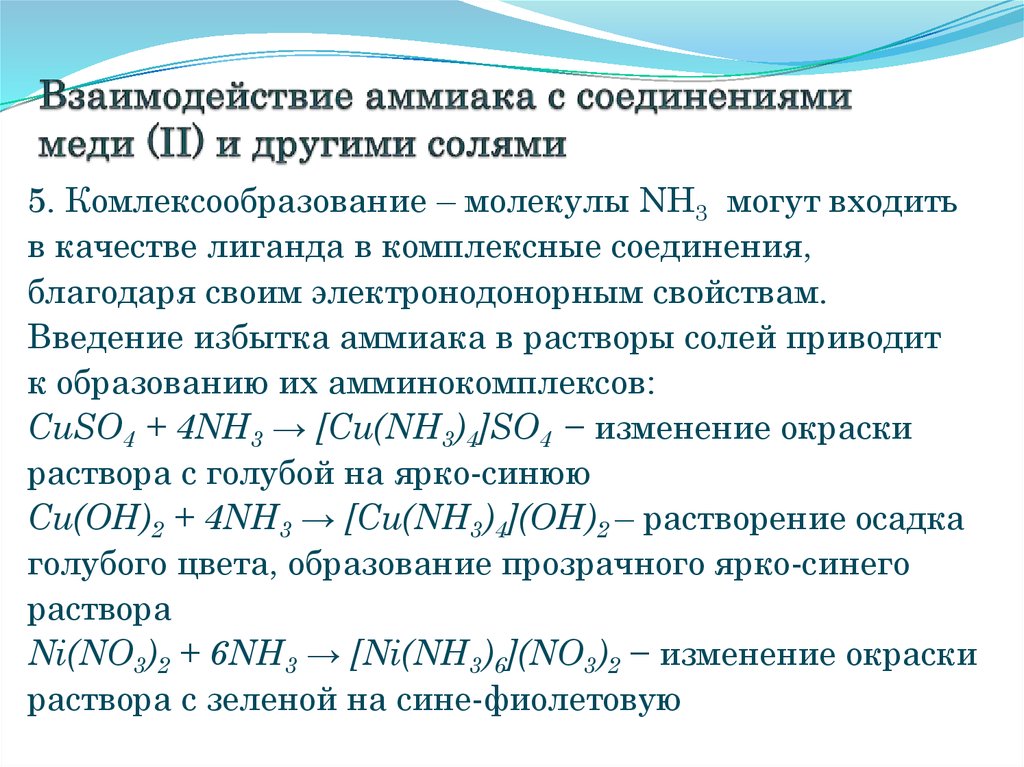

Благодаря своим электронодонорным свойствам, молекулы NH3 могут входить в качестве лиганда в комплексные соединения. Так, введение избытка аммиака в растворы солей d-металлов приводит к образованию их аминокомплексов:

Так, введение избытка аммиака в растворы солей d-металлов приводит к образованию их аминокомплексов:

Комплексообразование обычно сопровождается изменением окраски раствора. Так, в первой реакции голубой цвет (CuSO4) переходит в темно-синий (окраска комплекса), а во второй реакции окраска изменяется из зелёной (Ni(NO3)2) в сине-фиолетовую. Наиболее прочные комплексы с NH3 образуют хром и кобальт в степени окисления +3.

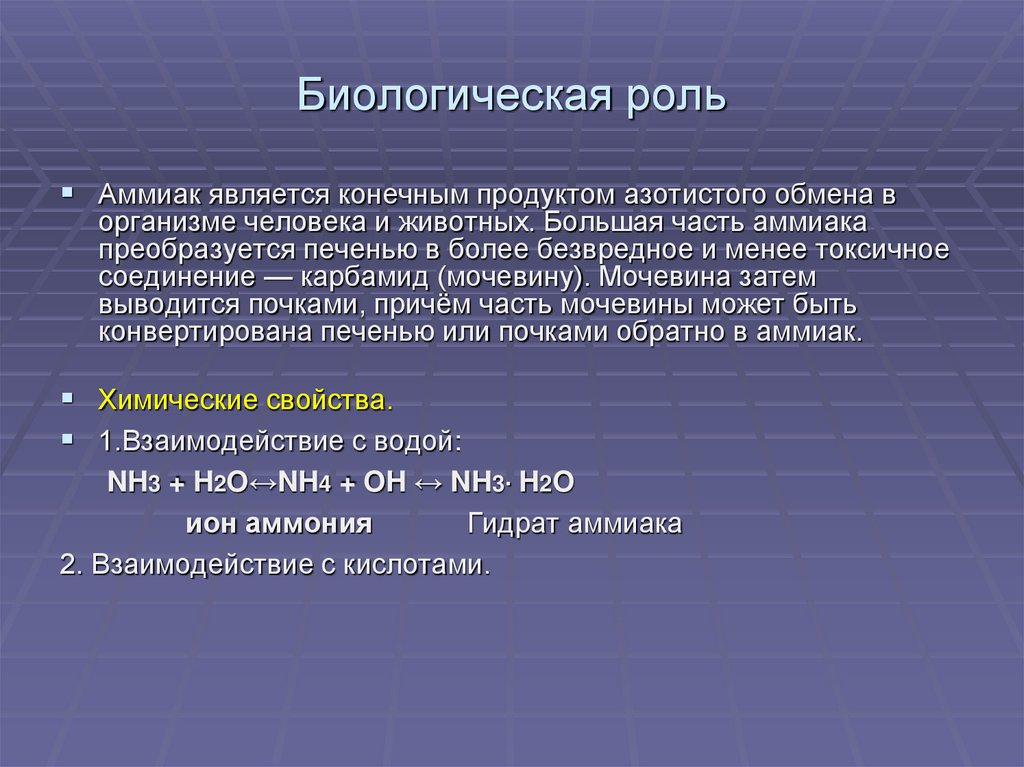

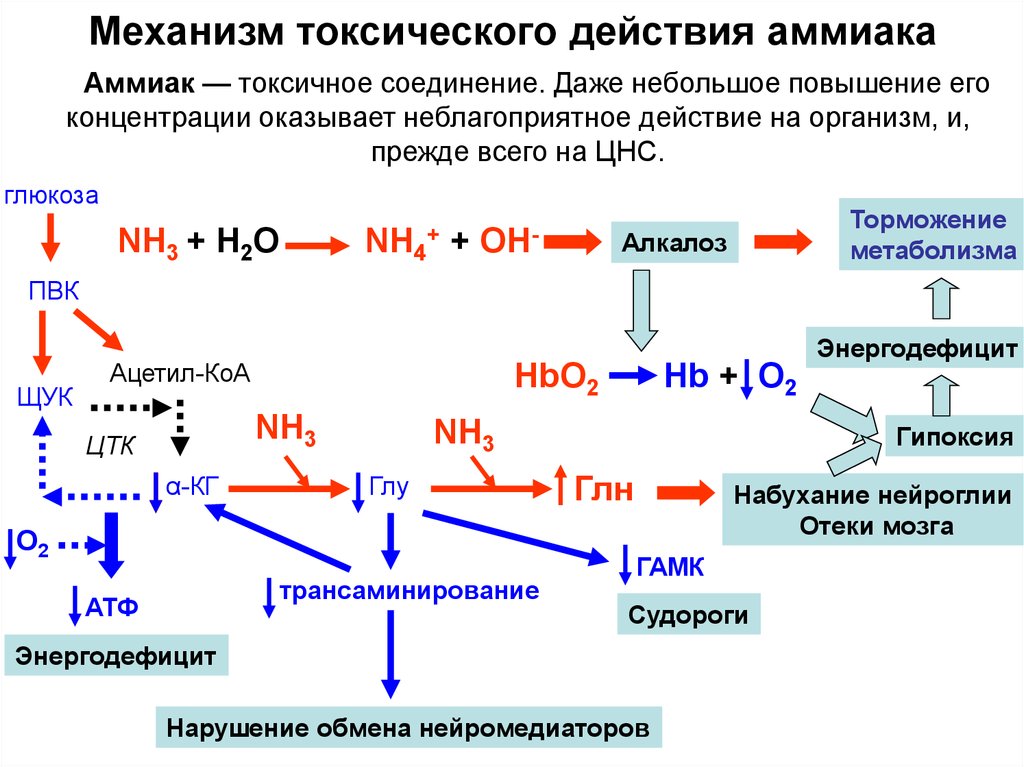

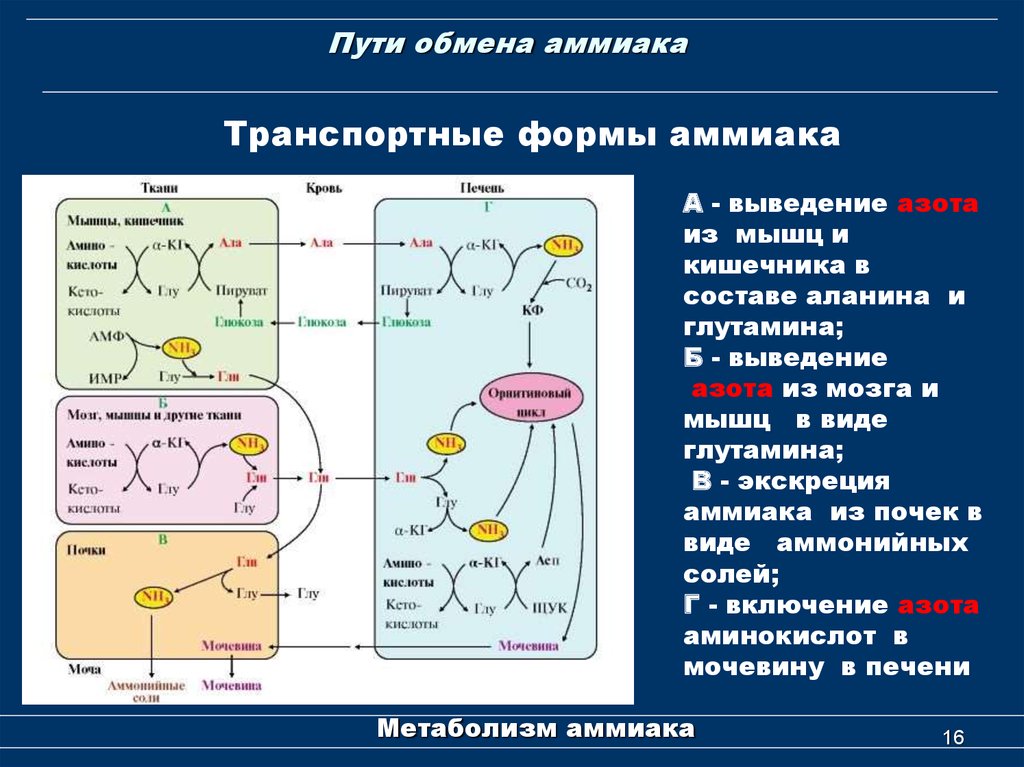

Биологическая роль

Аммиак является конечным продуктом азотистого обмена в организме человека и животных. Он образуется при метаболизме белков, аминокислот и других азотистых соединений. Он высоко токсичен для организма, поэтому большая часть аммиака в ходе орнитинового цикла конвертируется печенью в более безвредное и менее токсичное соединение — карбамид (мочевину). Мочевина затем выводится почками, причём часть мочевины может быть конвертирована печенью или почками обратно в аммиак.

Аммиак может также использоваться печенью для обратного процесса — ресинтеза аминокислот из аммиака и кетоаналогов аминокислот. Этот процесс носит название «восстановительное аминирование». Таким образом из щавелевоуксусной кислоты получается аспарагиновая, из α-кетоглутаровой — глутаминовая и т. д.

Физиологическое действие

По физиологическому действию на организм относится к группе веществ удушающего и нейротропного действия, способных при ингаляционном поражении вызвать токсический отёк лёгких и тяжёлое поражение нервной системы. Аммиак обладает как местным, так и резорбтивным действием.

Пары аммиака сильно раздражают слизистые оболочки глаз и органов дыхания, а также кожные покровы. Это человек и воспринимает как резкий запах. Пары аммиака вызывают обильное слезотечение, боль в глазах, химический ожог конъюнктивы и роговицы, потерю зрения, приступы кашля, покраснение и зуд кожи. При соприкосновении сжиженного аммиака и его растворов с кожей возникает жжение, возможен химический ожог с пузырями, изъязвлениями. Кроме того, сжиженный аммиак при испарении поглощает тепло, и при соприкосновении с кожей возникает обморожение различной степени. Запах аммиака ощущается при концентрации 37 мг/м³[2].

Кроме того, сжиженный аммиак при испарении поглощает тепло, и при соприкосновении с кожей возникает обморожение различной степени. Запах аммиака ощущается при концентрации 37 мг/м³[2].

Предельно допустимая концентрация в воздухе рабочей зоны производственного помещения (ПДКр.з.) составляет 20 мг/м³[3]. В атмосферном воздухе населённых пунктов и в жилых помещениях среднесуточная концентрация аммиака (ПДКс.с.) не должна превышать 0,04 мг/м³[4]. Максимальная разовая концентрация в атмосфере — 0,2 мг/м³. Таким образом, ощущение запаха аммиака свидетельствует о превышении допустимых норм.

Раздражение зева проявляется при содержании аммиака в воздухе 280 мг/м³, глаз — 490 мг/м³. При действии в очень высоких концентрациях аммиак вызывает поражение кожи: 7—14 г/м³ — эритематозный, 21 г/м³ и более — буллёзный дерматит. Токсический отёк лёгких развивается при воздействии аммиака в течение часа с концентрацией 1,5 г/м³. Кратковременное воздействие аммиака в концентрации 3,5 г/м³ и более быстро приводит к развитию общетоксических эффектов.

В мире максимальная концентрация аммиака в атмосфере (больше 1 мг/м³) наблюдается на Индо-Гангской равнине, в Центральной долине США и в Южно-Казахстанской области[5].

Применение

Аммиак относится к числу важнейших продуктов химической промышленности, ежегодное его мировое производство достигает 150 млн тонн. В основном используется для производства азотных удобрений (нитрат и сульфат аммония, мочевина), взрывчатых веществ и полимеров, азотной кислоты, соды (по аммиачному методу) и других продуктов химической промышленности. Жидкий аммиак используют в качестве растворителя.

В холодильной технике используется в качестве холодильного агента (R717)

В медицине 10 % раствор аммиака, чаще называемый нашатырным спиртом, применяется при обморочных состояниях (для возбуждения дыхания), для стимуляции рвоты, а также наружно — невралгии, миозиты, укусах насекомых, для обработки рук хирурга. При неправильном применении может вызвать ожоги пищевода и желудка (в случае приёма неразведённого раствора), рефлекторную остановку дыхания (при вдыхании в высокой концентрации).

Применяют местно, ингаляционно и внутрь. Для возбуждения дыхания и выведения больного из обморочного состояния осторожно подносят небольшой кусок марли или ваты, смоченный нашатырным спиртом, к носу больного (на 0,5-1 с). Внутрь (только в разведении) для индукции рвоты. При укусах насекомых — в виде примочек; при невралгиях и миозитах — растирания аммиачным линиментом. В хирургической практике разводят в тёплой кипяченой воде и моют руки.

Поскольку аммиак является слабым основанием, при взаимодействии с кислотами он их нейтрализует.

Физиологическое действие нашатырного спирта обусловлено резким запахом аммиака, который раздражает специфические рецепторы слизистой оболочки носа и способствует возбуждению дыхательного и сосудодвигательного центров мозга, вызывая учащение дыхания и повышение артериального давления.

Противоморозная добавка для сухих строительных растворов, относящаяся к ускорителям. Рекомендуемая дозировка — 2…8 % массы компонентов сухой смеси в зависимости от температуры применения. Аммиачная вода — продукт (NH3*H2O), представляющий собой газообразный аммиак NН3, растворенный в воде.

Аммиачная вода — продукт (NH3*H2O), представляющий собой газообразный аммиак NН3, растворенный в воде.

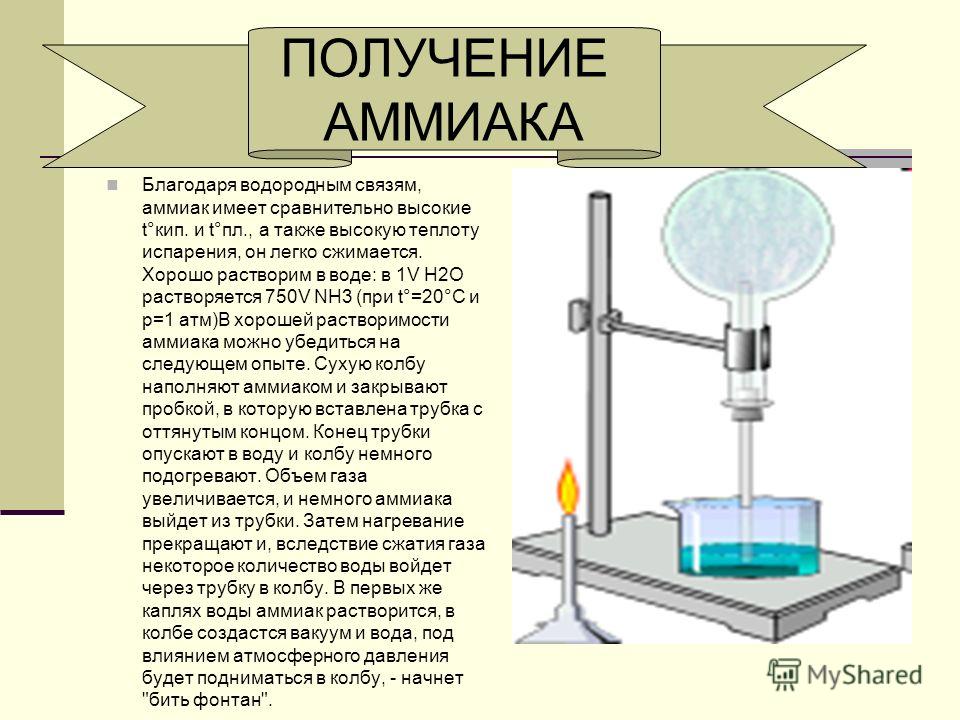

Получение

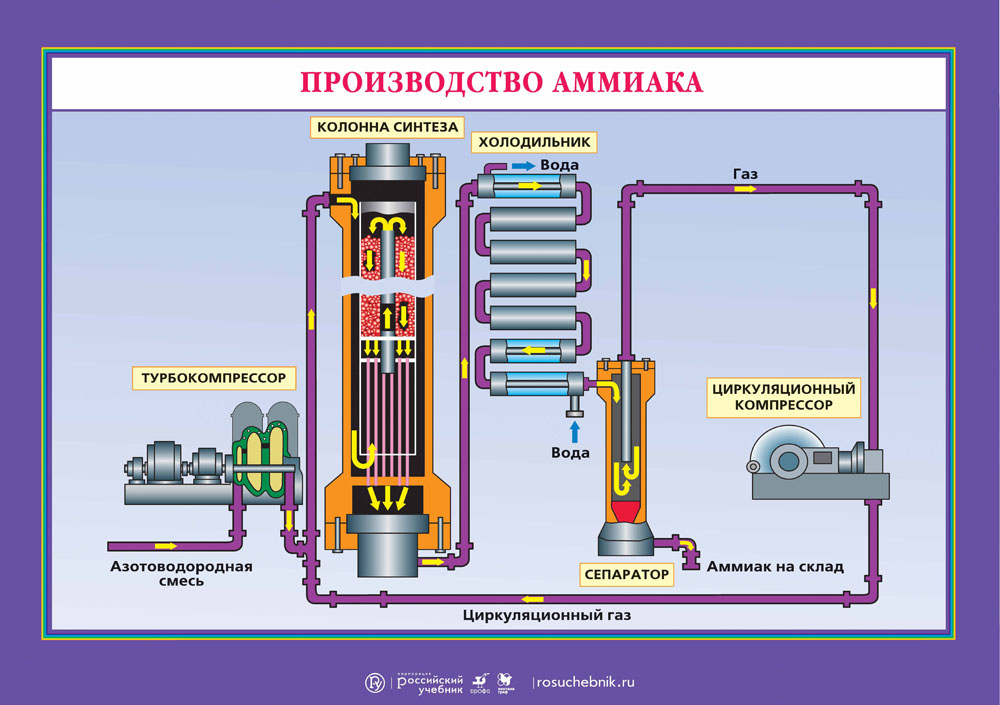

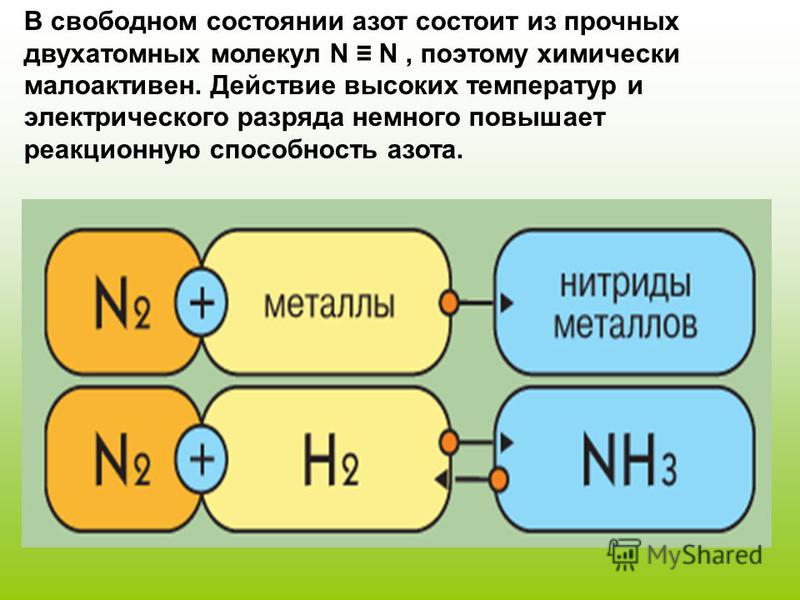

Промышленный способ получения аммиака основан на прямом взаимодействии водорода и азота:

- + 91,84 кДж

Это так называемый процесс Габера (немецкий физик, разработал физико-химические основы метода).

Реакция происходит с выделением тепла и понижением объёма. Следовательно, исходя из принципа Ле-Шателье, реакцию следует проводить при возможно низких температурах и при высоких давлениях — тогда равновесие будет смещено вправо. Однако скорость реакции при низких температурах ничтожно мала, а при высоких увеличивается скорость обратной реакции. Проведение реакции при очень высоких давлениях требует создания специального, выдерживающего высокое давление оборудования, а значит и больших капиталовложений. Кроме того, равновесие реакции даже при 700 °C устанавливается слишком медленно для практического её использования.

Применение катализатора (пористое железо с примесями Al2O3 и K2O) позволило ускорить достижение равновесного состояния. Интересно, что при поиске катализатора на эту роль пробовали более 20 тысяч различных веществ.

Учитывая все вышеприведённые факторы, процесс получения аммиака проводят при следующих условиях: температура 500 °C, давление 350 атмосфер, катализатор. Выход аммиака при таких условиях составляет около 30 %. В промышленных условиях использован принцип циркуляции — аммиак удаляют охлаждением, а непрореагировавшие азот и водород возвращают в колонну синтеза. Это оказывается более экономичным, чем достижение более высокого выхода реакции за счёт повышения давления.

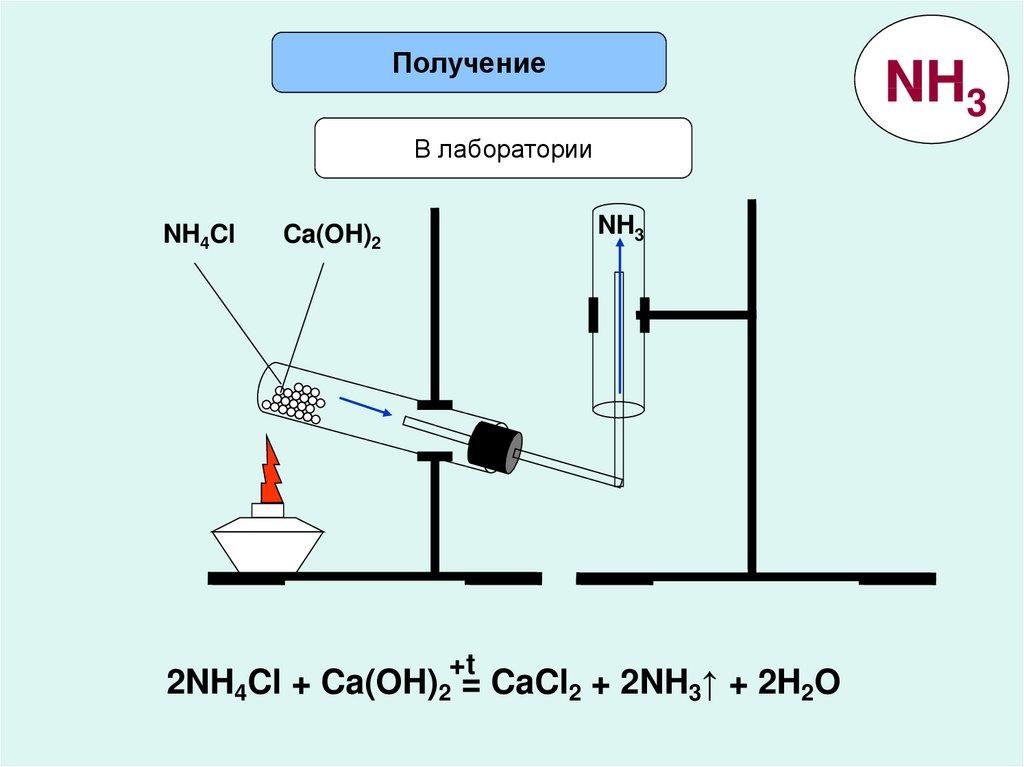

Для получения аммиака в лаборатории используют действие сильных щелочей на соли аммония:

Обычно лабораторным способом аммиак получают слабым нагреванием смеси хлорида аммония с гашеной известью.

Для осушения аммиака его пропускают через смесь извести с едким натром.

Очень сухой аммиак можно получить, растворяя в нём металлический натрий и впоследствии перегоняя. Это лучше делать в системе, изготовленной из металла под вакуумом. Система должна выдерживать высокое давление (при комнатной температуре давление насыщенных паров аммиака около 10 атмосфер)[6]. В промышленности аммиак осушают в абсорбционных колоннах.

Расходные нормы на тонну аммиака

На производство одной тонны аммиака в России расходуется в среднем 1200 нм³ природного газа, в Европе — 900 нм³ [7][8][9][10][11].

Белорусский «Гродно Азот» расходует 1200 нм³ природного газа на тонну аммиака, после модернизации ожидается снижение расхода до 876 нм³.[12]

Украинские производители потребляют от 750 нм³[13] до 1170 нм³[14] природного газа на тонну аммиака.

По технологии UHDE заявляется потребление 6,7 — 7,4 Гкал энергоресурсов на тонну аммиака[15].

Аммиак в медицине

При укусах насекомых аммиак применяют наружно в виде примочек. 10 % водный раствор аммиака известен как нашатырный спирт.

10 % водный раствор аммиака известен как нашатырный спирт.

Возможны побочные действия: при продолжительной экспозиции (ингаляционное применение) аммиак может вызвать рефлекторную остановку дыхания.

Местное применение противопоказано при дерматитах, экземах, других кожных заболеваниях, а также при открытых травматических повреждениях кожных покровов.

При случайном поражении слизистой оболочки глаза промыть водой (по 15 мин через каждые 10 мин) или 5 % раствором борной кислоты. Масла и мази не применяют. При поражении носа и глотки — 0,5 % раствор лимонной кислоты или натуральные соки. В случае приема внутрь пить воду, фруктовый сок, молоко, лучше — 0,5 % раствор лимонной кислоты или 1 % раствор уксусной кислоты до полной нейтрализации содержимого желудка.

Взаимодействие с другими лекарственными средствами неизвестно.

Производители аммиака

Производители аммиака в России

| Компания | 2006, тыс. т | 2007, тыс. т |

|---|---|---|

| ОАО «Тольяттиазот»]] | 2 635 | 2 403,3 |

| ОАО НАК «Азот» | 1 526 | 1 514,8 |

| ОАО «Акрон» | 1 526 | 1 114,2 |

ОАО «Невинномысский азот», г. Невинномысск Невинномысск | 1 065 | 1 087,2 |

| ОАО «Минудобрения» (г. Россошь) | 959 | 986,2 |

| КОАО «АЗОТ» | 854 | 957,3 |

| ОАО «Азот» | 869 | 920,1 |

| ОАО «Кирово-Чепецкий хим. комбинат» | 956 | 881,1 |

| ОАО Череповецкий «Азот» | 936,1 | 790,6 |

| ЗАО «Куйбышевазот» | 506 | 570,4 |

| ОАО «Газпром Нефтехим Салават» | 492 | 512,8 |

| «Минеральные удобрения» (г. Пермь) | 437 | 474,6 |

| ОАО «Дорогобуж» | 444 | 473,9 |

| ОАО «Воскресенские минеральные удобрения» | 175 | 205,3 |

| ОАО «Щекиноазот» | 58 | 61,1 |

| ООО «МенделеевскАзот» | — | — |

| Итого | 13 321,1 | 12 952,9 |

На долю России приходится около 9 % мирового выпуска аммиака. Россия — один из крупнейших мировых экспортеров аммиака. На экспорт поставляется около 25 % от общего объёма производства аммиака, что составляет около 16 % мирового экспорта.

Россия — один из крупнейших мировых экспортеров аммиака. На экспорт поставляется около 25 % от общего объёма производства аммиака, что составляет около 16 % мирового экспорта.

Производители аммиака на Украине

| Компания | 2007, тыс. т |

|---|---|

| Концерн «Стирол» | 1 331 |

| Одесский припортовый завод | 1 128 |

| Северодонецкое объединение Азот | 1 015 |

| « Азот» (Черкассы) | 778 |

| «Днепроазот» | 515 |

| «Ровноазот» | 382 |

| Итого | 5 148 |

Интересные факты

- Пары нашатырного спирта способны изменять окраску цветов. Например, голубые и синие лепестки становятся зелеными, ярко красные — черными.[16]

- Облака Юпитера состоят из аммиака.

- Некоторые цветы, не имеющие запаха от природы, после обработки аммиаком начинают благоухать.

Например, приятный аромат приобретают астры[16]

Например, приятный аромат приобретают астры[16]

См. также

- Аммиакопровод

Примечания

- ↑ ГОСТ 6221-90. Аммиак жидкий технический. Технические условия

- ↑ http://www.rhbz.info/rhbz3.1.5.4.html Учебное пособие по РХБЗ. Характеристика аварийно химически опасных веществ

- ↑ ГОСТ 12.1.005-88. Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

- ↑ СанПиН 2.1.2.1002-00. Санитарно-эпидемиологические требования к жилым зданиям и помещениям

- ↑ «Известия». Наука

- ↑ Гордон А., Форд Р. Спутник химика.//Перевод на русский язык Розенберга Е. Л., Коппель С. И. — М.: Мир, 1976. — 544 с.

- ↑ ФАКТОРЫ КОНКУРЕНТНОСТИ НА РЫНКЕ АММИАЧНО-НИТРАТНЫХ УДОБРЕНИЙ

- ↑ АММИАЧНЫЕ УСТАНОВКИ НА РОССИЙСКИХ ПРЕДПРИЯТИЯХ

- ↑ ПРОИЗВОДИТЕЛИ АММИАКА И КАРБАМИДА В РОССИИ (Часть I)

- ↑ ПРОИЗВОДИТЕЛИ АММИАКА И КАРБАМИДА В РОССИИ (Часть II)

- ↑ ПРОИЗВОДИТЕЛИ АММИАКА И КАРБАМИДА В РОССИИ (Часть III)

- ↑ Лукашенко потребовал ускорить модернизацию «Гродно Азота».

21.by

21.by - ↑ Селитра аммиачная 095-2471996: Удар по гривне

- ↑ Селитра аммиачная 095-2471996: Наши химики — впереди российских

- ↑ Технология производства аммиака

- ↑ 1 2 Искусственное изменение окраски лепестков цветов. Удивительный мир растений

Ссылки

- Аммиак, газ // Энциклопедический словарь Брокгауза и Ефрона: В 86 томах (82 т. и 4 доп.). — СПб., 1890—1907.

- Аммиак водный // Энциклопедический словарь Брокгауза и Ефрона: В 86 томах (82 т. и 4 доп.). — СПб., 1890—1907.

- Аммониак // Энциклопедический словарь Брокгауза и Ефрона: В 86 томах (82 т. и 4 доп.). — СПб., 1890—1907.

- Аммониемия // Энциклопедический словарь Брокгауза и Ефрона: В 86 томах (82 т. и 4 доп.). — СПб., 1890—1907.

- NIST Chemistry WebBook

- Искусственное изменение окраски лепестков цветов

Литература

- Ахметов Н. С. Общая и неорганическая химия.

— М.: Высшая школа, 2001.

— М.: Высшая школа, 2001. - Карапетьянц М. Х., Дракин С. И. Общая и неорганическая химия. — М.: Химия, 1994.

- Акимова Л. Д. Изучающим основы холодильной техники. — М., 1996.

- Ельницкий А. П., Василевская Е. И., Шарапа Е. И., Шиманович И. Е. Химия. — Мн.: Народная асвета, 2007.

Nh4 (аммиак) измерения

- Önceki

- 1 картина 2

- Sonraki

Аммиак (Nh4) — это бесцветный, терпкий запах, ядовитый и едкий газ, тяжелее воздуха. Это химическое соединение, состоящее из азота и водорода. Даже аммиак (гидроксид аммония), разбавленный водой, очень агрессивен. Независимо от того, находится ли аммиак в газообразном или сжиженном виде, он вызывает ожоги при контакте с кожей и глазами. Когда аммиак смешивается с воздухом, он превращается в легковоспламеняющуюся смесь. Кроме того, газообразный аммиак соединяется с влагой в воздухе и едким газом (Nh4), который представляет собой комбинацию азота и водорода. Водорастворимый высокотоксичный остаточный продукт Nh4, который образуется в результате дезаминирования в основном аминокислот и других источников, таких как нуклеиновые кислоты и амины, осаждается на земле.

Это бесцветный газ с неприятным запахом, состоящий из аммиака, азота и водорода. Его химическая формула — Nh4. Хотя он не содержит ионов OH-, он проявляет слабые основные свойства.

Поскольку у него очень высокая скрытая теплота выделения газов, он также используется в качестве хладагента на промышленных объектах. Его молекулярная масса составляет 17,0304 1 г / моль, его температура кипения при давлении 33.34 атм составляет -239.81 ° C (78 К.). Поскольку он замерзает при -XNUMX градусах, он является газообразным при комнатной температуре. Форма молекулы — треугольная пирамида. Поскольку его молекулы полярны, он хорошо растворяется в воде.

Его используют на первом этапе при синтезе таких веществ, как аммиак, удобрения, лекарства, красители и отдушки. Аммиак также используется в чистящих средствах. Аммиак является токсичным веществом для живых существ, при его использовании необходимо соблюдать осторожность. Аммиак — это ковалентно связанное соединение. Это облигация неметалл + неметалл. Поскольку его молекулы полярны, он хорошо растворяется в воде. Молекулы аммиака образуют слабые водородные связи как с молекулами воды, так и между собой.

Поскольку его молекулы полярны, он хорошо растворяется в воде. Молекулы аммиака образуют слабые водородные связи как с молекулами воды, так и между собой.

По этой причине он хорошо растворяется в воде. При давлении 1 атм и 0 градусах 1 литр воды растворяет 1300 литров, а при 20 градусах 700 литров аммиака. В комнатных условиях содержание насыщенного раствора аммиака составляет 34 процента, а его плотность составляет 0,88 г / мл.

Коммерчески доступным аммиаком является гидроксид аммония, водный раствор аммиака.

Это бесцветный газ, состоящий из азота и водорода. У этого есть острый запах, который заставляет глаза людей слезиться и насморк. Это не жидкий газообразный аммиак, используемый в коммерческих целях, известный как аммиак. По сути, это гидроксид аммония, в котором аммиак растворяется в воде. Гидроксид аммония является очень сильной щелочью. Это очень полезно для уборки дома.

Газообразный аммиак получают двумя разными способами. В методе, обычно используемом в промышленности, азот и водород сжимаются и пропускаются через горячее железо или платину. Второй метод заключается в удалении дыма из труб заводов. Аммиак является одним из побочных продуктов, получаемых на газовых заводах.

Второй метод заключается в удалении дыма из труб заводов. Аммиак является одним из побочных продуктов, получаемых на газовых заводах.

Первоначально считалось, что он был построен возле храма Амона в 1770 годы, и именно поэтому он назывался аммиак, вдохновленный египетским богом Амоном. Аммиак получается как вторичный продукт на газовых и коксохимических заводах. Сегодня он синтетически получен из азота воздуха. Когда белки в организме человека и животных показывают распад, аммиак появляется и выделяется с мочой. При разложении белков животного и растительного происхождения небольшое количество аммиака выделяется в воздух.

Скрытая теплота газификации соединения аммиака очень высока, и он используется в качестве хладагента на промышленных предприятиях. Обычно он находится в форме газа в комнатных условиях. Кроме того, исходный материал используется для синтеза веществ при производстве аммиака, лекарств, красок, парфюмерии и удобрений. Кроме того, в моющих средствах используется аммиак, однако, поскольку аммиак является токсичным веществом для всего живого, его следует использовать осознанно. Очень легко растворим в воде. Газ аммиак вызывает отравление при вдыхании напрямую. Питье жидкостей, смешанных с аммиаком, также вызывает отравление. Симптомы отравления включают одышку, рвоту и диарею. Кроме того, газообразный аммиак вызывает отек легких и бронхит. Измерения, которые определяют количество аммиака в воздухе и жидкостях, проводятся уполномоченными лабораториями.

Очень легко растворим в воде. Газ аммиак вызывает отравление при вдыхании напрямую. Питье жидкостей, смешанных с аммиаком, также вызывает отравление. Симптомы отравления включают одышку, рвоту и диарею. Кроме того, газообразный аммиак вызывает отек легких и бронхит. Измерения, которые определяют количество аммиака в воздухе и жидкостях, проводятся уполномоченными лабораториями.

Наша компания также выполняет измерения аммиака (Nh4) в рамках измерений газа. В этих исследованиях соблюдаются соответствующие правовые нормы, стандарты и методы испытаний, опубликованные отечественными и зарубежными организациями. Аммиак, формула Nh4; представляет собой бесцветный, едкий и неприятный запах, состоящий из атома азота и атома водорода. Хотя он не содержит ОН-иона, он обладает отчетливым базовым свойством в воде. Молекула аммиака состоит из одного азота и трех атомов водорода.

Области применения следующие:

— краски

— парфюмерия

— Чистящие материалы

— Взрывчатка

— Производство удобрений

— промышленность

— производство азотной кислоты

— мочевина

— пластмассы

Зеленый Аммиак — замена водороду? / Хабр

На этой неделе я решил посмотреть, что происходит в методах хранения и использования водорода. Одна из тем с которой я пересекся это использования аммиака, как метода работы с водородом.

Одна из тем с которой я пересекся это использования аммиака, как метода работы с водородом.

В этой статье поговорим о том, в чем “засмес”, какие есть подводные камни и есть ли какие-то стартапы и компании, которые решают проблему в контексте устойчивого развития.

Что такого с водородом?

Вся история с водородом очень проста: если вы сжигаете водород, то вы получаете в качестве выхлопа воду (2h3 + О2 = 2Н2О) и тепло от сгорания.

В чем плюсы:

Нет выхлопа улгекислого газа и любых других вредных газов.

Выделяется много тепла на единицу массы. Удельная теплота сгорания примерно 140 Мдж на кг (у бензина около 40-45 МДж на кг).

Водород хорошо распространен в природе в форме соединений (в углеводородах и воде, например).

В чем минусы:

Водород занимает очень большой объем при комнатной температуре и атмосферном давлении, из-за этого на единицу объема у него очень маленькая энергоемоксть. При комнатных условиях в 1 литре водорода всего 0.

08 грамм. Для практического применения его надо сжижать (-252 градуса), тогда его плотность увеличивается до примерно 70 грамм на литр. Сравните с 780 граммами на литр для бензина. В итоге бак на 100 литров водорода в криогенном состоянии (под -252 градусами) будет содержать примерно в 3 раза меньше энергии, чем бензиновый.

08 грамм. Для практического применения его надо сжижать (-252 градуса), тогда его плотность увеличивается до примерно 70 грамм на литр. Сравните с 780 граммами на литр для бензина. В итоге бак на 100 литров водорода в криогенном состоянии (под -252 градусами) будет содержать примерно в 3 раза меньше энергии, чем бензиновый.Криогеника означает усложнение хранения и транспортировке и затраты за сжижение (довольно сложное сжижение до низких температур), а так же контроль за давлением.

Водород является самым маленьким атомом и в газообразном виде имеет тенденцию проникать сквозь любые стенки, он пролезает через другие молекулы. Те водород медленно утекает даже из закрытого баллона через стенки.

Водород горит и образует взрывоопасную смесь с воздухом.

Существует 3 основных промышленных способа производства водорода —

Метановая конверсия паром подразумевает “обработку” метана в парах воды под высокой температурой и давлением.

Таким образом получается относительно дешевый водород, одна проблема, на выходе мы имеем СО2. Весь цикл оказывается таковым, что проще было просто сжечь метан, получили бы меньше выхлопов углекислого газа. Сейчас более 75% объемов производства водорода делается таким образом. Большая надежда нефтегазовой отрасли состоит в том, чтобы делать водород именно таким образом и объявлять себя зелеными. Некоторые из нефтяников и газовиков на этом фоне хотят развивать технологии улавливания СО2 из результатов производства водорода и закачивания его обратно в пласт откуда взяли метан. Теоретически мы можем это СО2 там заблокировать на миллионы лет. Но возможно он все равно будет оттуда утекать.

Таким образом получается относительно дешевый водород, одна проблема, на выходе мы имеем СО2. Весь цикл оказывается таковым, что проще было просто сжечь метан, получили бы меньше выхлопов углекислого газа. Сейчас более 75% объемов производства водорода делается таким образом. Большая надежда нефтегазовой отрасли состоит в том, чтобы делать водород именно таким образом и объявлять себя зелеными. Некоторые из нефтяников и газовиков на этом фоне хотят развивать технологии улавливания СО2 из результатов производства водорода и закачивания его обратно в пласт откуда взяли метан. Теоретически мы можем это СО2 там заблокировать на миллионы лет. Но возможно он все равно будет оттуда утекать.Продувка водяного пара над раскаленным коксом. В целом идея так же, что и конверсией метана. На выходе углекислый газ и водород. В такой цепочке опять же это никакой не зеленый водород.

Электролиз. Это разложение воды на водород и кислород при помощи электричества. Сейчас на этот способ приходится 4% от объема производства водорода.

Если электричество было добыто с низким углеродным следом, то и водород такой будет с низким углеродным следом.

Если электричество было добыто с низким углеродным следом, то и водород такой будет с низким углеродным следом.

Сейчас водород больше используется не как топливо, а как часть промышленной химии. Те пока эра водородной энергетики это какое-то возможное будущее. Но тк давление растет и есть отрасли, где очень трудно заменить ископаемое топливо, то на водород смотрят все больше, как на энергетическое топливо

При чем же тут аммиак

Аммиак это соединение 3 атомов водорода и азота. Особенность в том, что в таком виде водород “плотнее” упакован. Аммиак проще сжижается (при -36 градусах) и имеет более высокую плотность как газ (20 грамм на литр) и особенно как жидкость (680 грамм на литр, почти как бензин). А значит его проще сжижать и проще прокачивать в трубопроводах.

При сжигании аммиака в идеале можно получить только воду и азот. Правда сжигать аммиак довольно не просто, это требует специального механизма смешения с воздухом, присутствия катализаторов и контроля за образованием оксидов азота, которые ядовиты для людей. При этом аммиак выделяет не слишком много темпа на кг (18 Мдж на кг). Тогда в нашем сравнении с бензином аммиак лучше чистого водорода на 25-30%.

При этом аммиак выделяет не слишком много темпа на кг (18 Мдж на кг). Тогда в нашем сравнении с бензином аммиак лучше чистого водорода на 25-30%.

Другой вариант это использовать аммиак именно так механизм транспортировки водорода.

Но 80% аммиака на самом деле идет на производство удобрений, так что получение “зеленого” аммика” это и способ снизить углеродоемкость пищевой промышленности.

Промышленный метод производства аммиака сегодня это процесс Хабер-Бош, когда водород смешивают с азотом под высоким давлением и температурой в присутствии катализаторов. Процесс требует поддержания стабильным параметров и поэтому его трудно реализовать в рамках переменной мощности от возобновляемых источников.

Если бы могли найти иной дешевый способ генерации аммиака каким-то образом напрямую из воды и без процесса Хабер-Бош, мы могли бы получать готовый к транспортировке “зеленый” аммиак и затем и водород (через разложение аммиака).

В итоге интерес к аммиаку есть с трех направлений:

Зеленый аммиак для удобрений.

Аммиак как топливо в судах. Именно они сильнее всего рассматривают возможности аммиака и по первым прикидкам это более оптимальное решение, чем батереи или чем чистый водород. Для требуемого объема запаса энергии батареи слишком тяжелые, а чистый водород занимает слишком много места. Аммиак хуже, чем обычном топливо, но во всяком случае баки под него не слишком тяжелые, и занимают разумный объем судна.

Метод транспортировки самого водорода из мест его производства.

Стартапы и новости в области аммиака

Project HEGRA — проект в Норвегии по электрификации процесса производства аммика и полном функционировании на зеленой энергии. Это завод на 400 тыс тонн аммика в год. Довольно крупный проект.

Бизнесы связанные с проектом HEGRA (компания — wartsila) так же исследуют возможности использования аммика в двигателях внутреннего сгорания, а так же использования аммика в топливных ячейках. Пока результаты это общие слова.

Amogy — Ничего конкретного. Даже нечего обсуждать, просто рекламная страничка.

Jupiterionics — Идея базируется на электрохимическом производстве аммиака. Они базируют свою работу на прорыве в области электрохимического прямого производства аммиака. Между двумя электродами помещают смесь водорода, Li3N и специального обменного носителя. Под действием электрического тока, водород скапливается около отрицательного электрода, а Li3N у положительного. Носитель сначала имеет отрицательный заряд и мигрирует к Li3N, там происходит обмен атома водорода в носителе на атом лития. Носитель после этого мигрирует к отрицательному электроду, где производит обратный обмен, литий заменяется на водород. В итоге мы последовательно заменяем весь литий в соединении Li3N на водород и получаем Nh4 (аммиак). По заявлению создателей этот процесс происходит гораздо быстрее, чем аналогичные методы электролиза и позволяет избежать процесса Хабер-Бош. Для меня правда вопросы остаются в том, откуда они берут водород в самом начале.

В итоге все это базируется на зеленом способе производитель электроэнергию. Но с другой стороны, если будет много дешевой энергии, то и процесс Хабер-Бош можно организовать на зеленой энергии, а стабильность снабжения обеспечить батареями. Стартап получил 2.65 млн австралийских долларов на развитие проекта и идеи в марте 2021 года.

В итоге все это базируется на зеленом способе производитель электроэнергию. Но с другой стороны, если будет много дешевой энергии, то и процесс Хабер-Бош можно организовать на зеленой энергии, а стабильность снабжения обеспечить батареями. Стартап получил 2.65 млн австралийских долларов на развитие проекта и идеи в марте 2021 года.Seaborg Technologies — хотят использовать ядерные реакторы на расплавах солей, размещенные на кораблях для производства водорода и аммиака. Хотя основной фокус просто на баржах с ядерными реакторами, как проект Академик Ломоносов.

Kapsom — фирма занимающаяся строительством химических заводов объявила, что сделала первый завод по зеленому аммиаку в Индии на 1500 тонн аммиака в год в 2020 году. Это конечно гораздо скромнее, чем 400 тыс тонн по проекту HERGA.

Yara — один из крупнейших производителей аммиака (и один из участников проекта HERGA) в апреле 2022 заказали 15 плавающих аммиачных терминала, как основу будущей системы заправки судов аммиаков.

Это еще один признак большого изменения в индустрии. В рамках этого проекта Yara планирует сделать аммиак доступным для судов топливом к 2024 году.

Это еще один признак большого изменения в индустрии. В рамках этого проекта Yara планирует сделать аммиак доступным для судов топливом к 2024 году.

Выводы:

Пока аммиак как топливо выглядит как интересная идея, основной потенциал сосредоточен просто в “озеленении” производства обычного аммиака. Именно в этом направлении видны объемные инвестиции и реальный бизнес. Стоит ожидать, что там, где производят водород методом электролиза будет появляться и места производства аммиака.

Нам как инвесторам доступны компании работающие в этой области (wartsila, например есть на бирже), но сами стартапы пока на такой стадии, что обычного инвестору туда не войти.

От всей темы остается ощущение, что может быть много хайпа, но основной объем производства все равно будет связан со старым и скучным электролизом. Хотя на самом деле он не скучный, тк технология эффективного электролиза еще далека от совершенства и реальные затраты энергии значительно выше, чем теоретический минимум необходимый для разделения молекул.

Блог

Улавливание и хранение углекислого газа позволит относительно дешево производить углеродно-нейтральный аммиак

В настоящее время в правительстве обсуждаются пути монетизации запасов жирного газа полуострова Ямал. Рассматриваются различные варианты: разное соотношение СПГ и газопроводных поставок; разные схемы нефтехимических производств из жирных компонентов природного газа: строительство заводов по месту добычи или вывоз сырья в регионы, более близкие к рынкам сбыта. Уже в ближайший месяц ожидается итоговое решение.

Но в одном аспекте разночтений и разногласий нет: если мы говорим о монетизации запасов газа через газохимические производства, то есть, производства аммиака и метанола непосредственно из метана, их оправданно строить в регионе добычи, тем более, что частично можно использовать готовую инфраструктуру, связанную с проектами СПГ.

Кроме того, и капитальные затраты здесь ниже по сравнению с нефтехимическим производством. Cредняя стоимость инвестиций в производство аммиака находится на уровне $1 тыс. за тонну мощности, в то время как инвестиции в нефтехимическое производство составляют около $4 тыс. на тонну производимого продукта. Правда и цены на конечный продукт различаются примерно в той же пропорции.

Cредняя стоимость инвестиций в производство аммиака находится на уровне $1 тыс. за тонну мощности, в то время как инвестиции в нефтехимическое производство составляют около $4 тыс. на тонну производимого продукта. Правда и цены на конечный продукт различаются примерно в той же пропорции.

Поэтому главное отличие в том, что жирные компоненты природного газа относительно легко вывезти, а вывоз метана — это либо СПГ, а это уже сам по себе готовый продукт, либо достаточно дорогостоящий трубопроводный транспорт. В результате строительство газохимии непосредственно на Ямале оказывается единственным разумным решением.

Аммиак или СПГ?

Если говорить о конкретике, то о варианте производства аммиака на Ямале еще 15 марта написал «Коммерсантъ». Тогда речь шла о возможных трудностях при использовании российской технологии сжижения для проекта «Обский СПГ». Технология может быть заменена на технологию сжижения Linde или же проект может быть вообще перепрофилирован под производство аммиака, отмечало издание.

В апреле Леонид Михельсон заявил, что «Новатэк» планирует производство аммиака на Ямале — две линии по 2,2 млн т, одновременно или поэтапно.

При допущении расхода газа 1 тыс. кубометров на 1 т аммиака необходимо 2,2 млрд куб. м газовой добычи ежегодно на 2,2 млн т годовой мощности по аммиаку.

Для сравнения напомним, что мощность «Обского СПГ» составит до 5 млн т (7,5 млрд куб. м газа в год с учетом топливного газа). В то время как месторождения проекта пока могут обеспечивать 6 млрд куб. м добычи.

Таким образом, причины возможного перепрофилирования проекта, если оно действительно состоится, обусловлены, во-первых, трудностями в реализации СПГ-завода на российской технологии сжижения. Во-вторых, с возможным дефицитом сырья, хотя причина подобных разговоров может быть связана и с «торгом» по лицензиям на дополнительные месторождения.

Если же говорить без привязки к конкретным проекту и месторождениям, то по большому счету, газа на Ямале достаточно для самых различных вариантов его монетизации.

И если производство аммиака на Ямале будет создано, то оно может оказаться несколько дороже производств в более благоприятных регионах за счет логистических и климатических особенностей, как по капитальным, так и по операционным затратам. Это значит, что для обеспечения конкурентоспособности завод должен выигрывать в чем-то еще. Первое, сильное и самое очевидное преимущество — это сырьевой газ с низкой себестоимостью добычи и минимальными затратами на транспортировку.

Но с учетом влияния экологической повестки, есть основания предполагать, что оправданно наладить на Ямале производство «синего» аммиака, то есть продукта, где весь выделяемый при производстве углекислый газ подлежит захоронению.

«Зеленый» и «синий» аммиак

Действительно, уже сейчас по всему миру готовятся производства т. н. «зеленого» аммиака. Это аммиак из «зеленого» водорода, то есть получаемого электролизом с помощью ВИЭ.

«Зеленый» аммиак планируется использовать как в качестве бункерного топлива, так и в сегменте удобрений. По последним оценкам МЭА, в сильно декарбонизированном мире в 2050 году этот вид топлива будет преобладать в бункеровке.

По последним оценкам МЭА, в сильно декарбонизированном мире в 2050 году этот вид топлива будет преобладать в бункеровке.

К примеру, в Дании планируется производство «зеленого» аммиака мощностью в 1 ГВт, что соответствует объему аммиака в 900 тыс. т в год, это сопоставимо с классическим производством.

Альтернативой «зеленому» аммиаку является «синий» (иногда его называют «голубой») аммиак. Здесь производство будет основываться на классической схеме «метан — синтез-газ — водород + СО2«, но углекислый газ будет подлежать улавливанию и захоронению (CCS, carbon capture and storage).

Как и проекты по получению «зеленых» водорода и аммиака, проекты «синих» соединений окажутся дороже, вопрос насколько? Пока проектов CCS в мире очень немного, т. к. экономического смысла в них нет, особенно в условиях, когда стоимость выбросов углекислого газа отсутствует или невелика. По мере роста цен на выбросы и ужесточения углеродного регулирования их число увеличивается. Считается что стоимость улавливания и хранения углекислого газа составляет около $100 за тонну. Но это очень средние значения.

Но это очень средние значения.

Себестоимость CCS состоит из стоимости улавливания, транспортировки и захоронения углекислого газа. Основная составляющая в цене — себестоимость непосредственно улавливания углекислого газа. И главное здесь в том, что стоимость «захвата» тонны углерода с помощью технологий CCS может существенно разнится. И цена улавливания резко уменьшается для концентрированных потоков СО2.

Залог успеха — в дешевом CCS

Именно поэтому, когда обсуждается, что CCS «не взлетает» по причине дороговизны, речь идет часто об улавливании углекислого газа на ТЭС. Но в случае производства аммиака эти расходы намного ниже (до $25 за тонну по сравнению с $50-150 для ТЭС), см. рисунок 1.

Рисунок 1. Стоимость улавливания углекислого газа в зависимости от технологии. Источник: The Business Case for carbon capture. BCG.

С учетом минимальных расходов на транспортировку и хранение СО2, т. к. производство будет расположено в регионах газодобычи, суммарные расходы можно оценить менее $50 за тонну, а возможно и ниже.

При допущении расхода газа 1 тыс. кубометров на 1 т аммиака, получение тонны аммиака сопровождается примерно 2 т углекислого газа. В таком случае стоимость CCS в $50 за тонну увеличивает стоимость аммиака на $100 в дополнение к себестоимости производства «серого» продукта.

Себестоимость «серого» аммиака для разных проектов разнится т. к. зависит в том числе и от цены газа. Но глобальные цены на «серый» аммиак находятся в диапазоне $220 (2020 год) — 330 (1кв. 2021 г.) за тонну. Даже с учетом расходов на улавливание углекислого газа, «синий» аммиак окажется намного дешевле, чем самые оптимистичные варианты цены «зеленого» аммиака ($600+ за тонну).

Учитывая вышесказанное, можно предполагать, что ямальский «синий» аммиак будет конкурентоспособен на мировом рынке как «зеленого», так и «синего» аммиака.

Напомним, что представители «Новатэка» ранее уже высказывались о возможных проектах получения водорода на Ямале. А в январе 2021 года «Новатэк» подписал официальный меморандум о взаимопонимании в области производства и поставок водорода с компанией Uniper.

Но вопросы транспортировки водорода пока не решены. Танкерный вывоз (очень дорог за счет сжижения), равно как и подмешивание водорода в трубы (остается много технических и регуляторных вопросов) — варианты крайне длительной перспективы.

В этих условиях на среднесрочную перспективу единственным вариантом доставки водорода из удаленных локаций остается транспортировка в виде аммиака.

Правда, остается вопрос о наличии достаточного количества геологических структур для захоронения в ямальском, относительно новом, регионе добыче. В старых районах газодобычи, в частности, в Надым-Пур-Тазовском регионе таких возможностей больше, но для транспортировки необходим соответствующий трубопровод. В любом случае расстояния относительно невелики. С другой стороны, не исключено, что изначально производство аммиака будет «серым», с последующим выходом на «синий», по мере появления необходимых локаций на Ямале и создания глобального рынка углеродно-нейтрального аммиака.

RUPEC в Twitter, в Telegram, на Facebook

аммиак | Определение и использование

аммиак

Посмотреть все СМИ

- Ключевые люди:

- Джозеф Пристли Фриц Хабер Герхард Эртль

- Похожие темы:

- Процесс Габера-Боша нитрат аммония биогенный газ гидроксид аммония безводный аммиак

Просмотреть весь связанный контент →

Сводка

Прочтите краткий обзор этой темы

аммиак (NH 3 ) , бесцветный едкий газ, состоящий из азота и водорода. Это простейшее стабильное соединение этих элементов, которое служит исходным материалом для производства многих важных с коммерческой точки зрения соединений азота.

Это простейшее стабильное соединение этих элементов, которое служит исходным материалом для производства многих важных с коммерческой точки зрения соединений азота.

Использование аммиака

В основном аммиак используется в качестве удобрения. В Соединенных Штатах его обычно вносят прямо в почву из резервуаров, содержащих сжиженный газ. Аммиак также может быть в форме солей аммония, таких как нитрат аммония, NH 4 NO 3 , сульфат аммония, (NH 4 ) 2 SO 4 и различные фосфаты аммония. Мочевина, (H 2 N) 2 C=O, является наиболее часто используемым источником азота для удобрений во всем мире. Аммиак также используется в производстве коммерческих взрывчатых веществ (например, тринитротолуола [ТНТ], нитроглицерина и нитроцеллюлозы).

В текстильной промышленности аммиак используется при производстве синтетических волокон, таких как нейлон и вискоза. Кроме того, он используется при окрашивании и чистке хлопка, шерсти и шелка. Аммиак служит катализатором в производстве некоторых синтетических смол. Что еще более важно, он нейтрализует кислые побочные продукты нефтепереработки, а в резиновой промышленности предотвращает коагуляцию латекса-сырца во время транспортировки с плантации на фабрику. Аммиак также находит применение как в аммиачно-содовом процессе (также называемом процессом Сольве), широко используемом методе производства кальцинированной соды, так и в процессе Оствальда, методе преобразования аммиака в азотную кислоту.

Аммиак служит катализатором в производстве некоторых синтетических смол. Что еще более важно, он нейтрализует кислые побочные продукты нефтепереработки, а в резиновой промышленности предотвращает коагуляцию латекса-сырца во время транспортировки с плантации на фабрику. Аммиак также находит применение как в аммиачно-содовом процессе (также называемом процессом Сольве), широко используемом методе производства кальцинированной соды, так и в процессе Оствальда, методе преобразования аммиака в азотную кислоту.

Аммиак используется в различных металлургических процессах, включая азотирование листов сплава для упрочнения их поверхности. Поскольку аммиак легко разлагается с образованием водорода, он является удобным портативным источником атомарного водорода для сварки. Кроме того, аммиак может поглощать значительное количество тепла из окружающей среды (например, один грамм аммиака поглощает 327 калорий тепла), что делает его полезным в качестве хладагента в холодильном оборудовании и оборудовании для кондиционирования воздуха. Наконец, среди его второстепенных применений — включение в некоторые бытовые чистящие средства.

Наконец, среди его второстепенных применений — включение в некоторые бытовые чистящие средства.

Получение аммиака

Чистый аммиак был впервые получен английским ученым-физиком Джозефом Пристли в 1774 году, а его точный состав определил французский химик Клод-Луи Бертолле в 1785 году. Аммиак постоянно входит в пятерку основных химических веществ, производимых в Соединенных Штатах. Основным коммерческим методом производства аммиака является процесс Габера-Боша, который включает прямую реакцию элементарного водорода и элементарного азота. N 2 + 3H 2 → 2NH 3

Эта реакция требует использования катализатора, высокого давления (100–1000 атмосфер) и повышенной температуры (400–550 °C [750–1020 °F]). Действительно, равновесие между элементами и аммиаком способствует образованию аммиака при низкой температуре, но для достижения удовлетворительной скорости образования аммиака требуется высокая температура. Можно использовать несколько различных катализаторов. Обычно катализатор представляет собой железо, содержащее оксид железа. Однако в качестве катализаторов использовались как оксид магния на оксиде алюминия, который был активирован оксидами щелочных металлов, так и рутений на угле. В лаборатории аммиак лучше всего синтезировать путем гидролиза нитрида металла.

мг 3 N 2 + 6H 2 O → 2NH 3 + 3Mg(OH) 2

Обычно катализатор представляет собой железо, содержащее оксид железа. Однако в качестве катализаторов использовались как оксид магния на оксиде алюминия, который был активирован оксидами щелочных металлов, так и рутений на угле. В лаборатории аммиак лучше всего синтезировать путем гидролиза нитрида металла.

мг 3 N 2 + 6H 2 O → 2NH 3 + 3Mg(OH) 2

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подписаться сейчас

Физические свойства аммиака

Аммиак — бесцветный газ с резким резким запахом. Его температура кипения составляет -33,35 ° C (-28,03 ° F), а температура замерзания составляет -77,7 ° C (-107,8 ° F). Он имеет высокую теплоту испарения (23,3 кДж на моль при температуре кипения), и с ним можно обращаться как с жидкостью в термоизолированных контейнерах в лаборатории. (Теплота испарения вещества – это количество килоджоулей, необходимое для испарения одного моля вещества без изменения температуры. ) Молекула аммиака имеет форму тригональной пирамиды с тремя атомами водорода и неподеленной парой электронов, присоединенной к атом азота. Это полярная молекула, и она сильно ассоциирована из-за сильных межмолекулярных водородных связей. Диэлектрическая проницаемость аммиака (22 при -34 ° C [-29°F]) ниже, чем у воды (81 при 25 °C [77 °F]), поэтому он является лучшим растворителем для органических материалов. Тем не менее, он все еще достаточно высок, чтобы позволить аммиаку действовать как умеренно хороший ионизирующий растворитель. Аммиак также самоионизируется, хотя и в меньшей степени, чем вода.

2NH 3 ⇌ NH 4 + + NH 2 −

) Молекула аммиака имеет форму тригональной пирамиды с тремя атомами водорода и неподеленной парой электронов, присоединенной к атом азота. Это полярная молекула, и она сильно ассоциирована из-за сильных межмолекулярных водородных связей. Диэлектрическая проницаемость аммиака (22 при -34 ° C [-29°F]) ниже, чем у воды (81 при 25 °C [77 °F]), поэтому он является лучшим растворителем для органических материалов. Тем не менее, он все еще достаточно высок, чтобы позволить аммиаку действовать как умеренно хороший ионизирующий растворитель. Аммиак также самоионизируется, хотя и в меньшей степени, чем вода.

2NH 3 ⇌ NH 4 + + NH 2 −

Химическая активность аммиака

Сгорание аммиака протекает с трудом, но дает газообразный азот и воду.

4НХ 3 + 3O 2 + тепло → 2N 2 + 6H 2 O

Однако при использовании катализатора и при правильных температурных условиях аммиак реагирует с кислородом с образованием оксида азота NO, который окисляется до диоксида азота NO 2 и используется в промышленном синтезе азотной кислоты.

Аммиак легко растворяется в воде с выделением тепла. NH 3 + H 2 O ⇌ NH 4 + + OH − Эти водные растворы аммиака являются основными и иногда называются растворами гидроксида аммония (NH 4 OH). Однако равновесие таково, что 1,0-молярный раствор NH 3 дает только 4,2 миллимоля гидроксид-иона. Гидраты NH 3 · H 2 O, 2NH 3 · H 2 O и NH 3 · 2H 2 O существуют и, как было показано, состоят из молекул аммиака и воды, связанных межмолекулярными связями. водородные связи.

Жидкий аммиак широко используется в качестве неводного растворителя. Щелочные металлы, а также более тяжелые щелочноземельные металлы и даже некоторые внутренние переходные металлы растворяются в жидком аммиаке, образуя растворы синего цвета. Физические измерения, в том числе исследования электропроводности, свидетельствуют о том, что этот синий цвет и электрический ток обусловлены сольватированным электроном. металл (дисперсный) ⇌ металл(NH 3 ) x ⇌ M + (NH 3 ) x + e − (NH 3 ) y Эти растворы являются отличными источниками электронов для восстановления других химических соединений. По мере увеличения концентрации растворенного металла раствор приобретает темно-синий цвет и, наконец, превращается в раствор медного цвета с металлическим блеском. Электропроводность уменьшается, и есть свидетельства того, что сольватированные электроны связываются с образованием электронных пар.

2 е − (NH 3 ) у ⇌ e 2 (NH 3 ) 7 у 7

Большинство солей аммония также легко растворяются в жидком аммиаке.

металл (дисперсный) ⇌ металл(NH 3 ) x ⇌ M + (NH 3 ) x + e − (NH 3 ) y Эти растворы являются отличными источниками электронов для восстановления других химических соединений. По мере увеличения концентрации растворенного металла раствор приобретает темно-синий цвет и, наконец, превращается в раствор медного цвета с металлическим блеском. Электропроводность уменьшается, и есть свидетельства того, что сольватированные электроны связываются с образованием электронных пар.

2 е − (NH 3 ) у ⇌ e 2 (NH 3 ) 7 у 7

Большинство солей аммония также легко растворяются в жидком аммиаке.

Вода и воздух — это все, что вам нужно для производства аммиака — одного из самых важных химических веществ в мире

Джейк Джейкобс, The Conversation

Более зеленые удобрения идут к вам. Предоставлено: Джеймс Т.М. Товилл, CC BY-SA.

Предоставлено: Джеймс Т.М. Товилл, CC BY-SA.Исследователи разработали метод получения аммиака просто из воздуха и воды. Он не только более энергоэффективен, чем столетний процесс Габера-Боша, который в настоящее время используется во всем мире, но и более экологичный.

Аммиак – состоит из трех частей водорода и одной части азота (или NH 3 ) – оказала огромное влияние на общество. По оценкам, без массового производства этого химического вещества треть из нас не выживет. Это связано с тем, что его основное использование — производство удобрений, которые помогли повысить урожайность и поддерживать большую популяцию.

Разработанный в 1909 году процесс Габера-Боша, который часто называют самым важным изобретением 20-го века, включает нагревание очищенных газообразных азота и водорода при очень высокой температуре и давлении в присутствии железного катализатора. Необходимо наличие катализатора, который не участвует в реакции, но снижает энергетический порог реакции. Несмотря на это, производство аммиака – около 140 млн тонн в 2012 году – потребляет почти 2% мировых энергоресурсов.

Необходимо наличие катализатора, который не участвует в реакции, но снижает энергетический порог реакции. Несмотря на это, производство аммиака – около 140 млн тонн в 2012 году – потребляет почти 2% мировых энергоресурсов.

Помимо больших энергетических потребностей для достижения условий реакции, текущий метод производства неэффективен, поскольку для него требуется газообразный водород, который получают путем переработки природного газа. Побочным продуктом процесса является углекислый газ. Стюарт Лихт и его коллеги из Университета Джорджа Вашингтона считали, что они могли бы добиться большего успеха, если бы нашли способ использовать воду вместо природного газа в качестве источника водорода.

Предыдущие попытки объединить воду (состоящую из двух частей водорода и одной части кислорода) с воздухом (который состоит из 78% азота) для образования аммиака были менее успешными. Решение Лихта состояло в том, чтобы пропускать влажный воздух через смесь крошечных частиц оксида железа и расплавленных химикатов (состоящих из гидроксидов натрия и калия), которые были поражены электричеством.

Любая химическая реакция представляет собой обмен электронами между атомами. В этом случае эти электроны необходимы, чтобы отделить водород от воды, а затем соединиться с азотом. «При подаче электричества оксид железа захватывает электроны, позволяя воде и воздуху напрямую реагировать с образованием аммиака», — сказал Лихт.

Этот метод утверждает, что использует только две трети энергии процесса Габера-Боша. Наряду с устранением необходимости производить водород из природного газа общие выбросы снижаются довольно значительно. Весь процесс также происходит в более мягких условиях, не требующих температуры 450°C и давления, в 200 раз превышающего атмосферное, как в процессе Габера-Боша.

Это не все, что делает метод Лихта привлекательным. Часть энергии поступает с помощью другой технологии, разработанной Лихтом, которая называется солнечным термоэлектрохимическим производством или STEP. Он считается одним из самых эффективных солнечных элементов, используемых в настоящее время. STEP при производстве аммиака приводит к производству водорода в качестве побочного продукта.

STEP при производстве аммиака приводит к производству водорода в качестве побочного продукта.

По словам Дэвида Фермина, профессора электрохимии Бристольского университета, этот побочный продукт подойдет для водородных топливных элементов, еще одного популярного направления для энтузиастов чистой энергии. «Водород, полученный таким образом, значительно чище», — сказал он.

Однако одно дело — хвастаться успехами химического производства в лабораториях, и совсем другое — воспроизвести его в промышленных масштабах. Лихт признает, что есть возможности для улучшения, но он уверен, что это сработает. У Фермина есть предостережение, чтобы добавить: «Прежде чем переходить к полномасштабному масштабированию, потребуется лучшее понимание механизма этой сложной реакции переноса нескольких электронов».

Но даже с методом Лихта, как указывает Фермин, мы далеки от того, чтобы воспроизвести естественную эффективность преобразования азота из воздуха в полезные химические вещества, что делают азотфиксирующие бактерии. «Что действительно примечательно, так это то, что природа делает это невероятно эффективно при низких температурах», — добавил Фермин.