Особенности производства и свойства текстолита

Текстолит— слоистый материал наоснове пропитанной связующим составом ткани. Наравне сдругими пластиками онпринадлежит кчислу самых востребованных изобретений человечества. Современную электротехническую иэнергетическую промышленность, атакже машиностроение невозможно представить без использования этого удивительного материала, отличающегося многими замечательными эксплуатационными свойствами.

Прежде всего, текстолит имеет высокую механическую

прочность. Это, всовокупности снизким коэффициентом трения илегкостью вобработке,

делает его идеальным конструкционным материалом. Детали изтекстолита (шкивы,

кулачки, ролики, шестерни имногие другие) гораздо меньше подвергаются истиранию,

чем иханалоги изстали или бронзы, что всвою очередь, продляет срок ихслужбы.

Детали изтекстолита изготавливают наобычных металлорежущих станках путем сверления,

фрезерования, штампования испомощью других видов механической обработки.

Небольшая плотность— еще одно достоинство текстолита. Будучи материалом, достаточно стойким квоздействию разного рода агрессивных сред (бензин, масла, растворы солей, слабые щелочи икислоты), текстолит находит применение ивхимической промышленности.

Изделия изтекстолита могут эксплуатироваться при температуре от-40до+105ºС инормальной относительной влажности воздуха; вкачестве рабочей среды имподходит ивоздух, итрансформаторное масло. Допустимая частота тока— 50Гц.

Текстолит, как иремни, рукава, ткань асбестовая идругие изделия изрезины, асбеста, фторопласта иполимеров, выпускается предприятиями АТИ иРТИ, однако процесс производства текстолита имеет свои особенности.

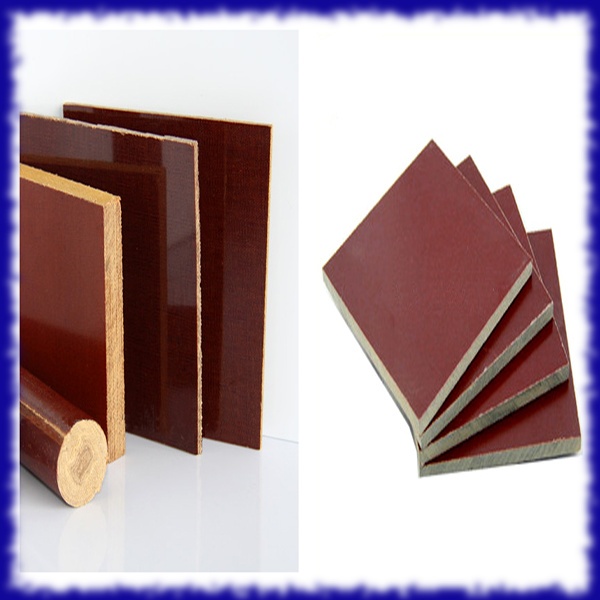

Текстолит изготавливается путем горячего прессования. Готовые изделия могут иметь одну издвух основных форм: листа или стержня. Остановимся вначале наспецифике производства текстолита листовой формы.

Для начала берутся отдельные полотна

хлопчатобумажной или искусственной ткани (как правило, миткаль, бязь, полиэфир

или вискоза), сшиваются между собой инаматываются ввиде рулонов наспециальные

оправки.

Затем наступает этап пропитки, впроцессе которой ткань погружают вемкость, наполненную термоактивной искусственной смолой (фенолформальдегидной, эпоксидной, полиэфирной, фурановой или крезолформальдегидной). Чтобы смола небыла слишком вязкой, еепредварительно прогревают до30-40˚С.

После того, как ткань как следует пропитается, ееотжимают при помощи валиков ипроводят промежуточный контроль качества, проверяя, нетли наееповерхности потеков, нерасправимых складок, непропитанных участков или крошек смолы.

Затем пропитанную ткань отправляют вснабженную калориферами шахту— сушиться. Врезультате сушки, которая происходит при температуре 120˚С,изткани удаляются летучие соединения (влага, свободный фенол испирт).

Далее высушенную ткань нарезательной машине вновь нарезают наотдельные полотнища, изкоторых сооружают пакеты. Эти пакеты поступают вмногоэтажный пресс— итак начинается этап прессования.

Процесс прессования распадается

нанесколько стадий. Вначале пакеты прогреваются донужной температуры, затем

выдерживаются дотех пор, пока неотвердеют, инаконец, охлаждаются, причем

процесс охлаждения также осуществляется под давлением.

Вначале пакеты прогреваются донужной температуры, затем

выдерживаются дотех пор, пока неотвердеют, инаконец, охлаждаются, причем

процесс охлаждения также осуществляется под давлением.

В некоторых случаях полуфабрикат текстолита после прессования вновь нагревают. Такая дополнительная тепловая обработка углубляет процесс поликонденсации лака иликвидирует внутренние напряжения внутри структуры материала.

Теперь осталось подровнять края свежеизготовленных листов или плит (это производится сиспользованием дисковых пил)— итекстолит готов. Доперемещения насклад ему останется лишь пройти испытания накачество вотделе технического контроля.

Текстолит вформе стержней изготавливают

схожим образом. Разница заключается лишь втом, что после окончания процесса

сушки пропитанную ткань нарезают неналисты, аназаготовки стержней. Оттолщины

ткани зависит диаметр стержней, поэтому для производства стержней смалым диаметром

берется самая тонкая ткань.

Текстолит свойства — Справочник химика 21

Пластмассы на основе фенолоформальдегидных смол получили название фенопластов, на основе мочевино-формальдегидных смол — аминопластов. Наполнителями фенопластов и аминоплас-тов служат бумага или картон (гетинакс), ткань (текстолит), древесина, кварцевая и слюдяная мука и др. Фенопласты стойки к действию воды, растворов кислот, солей и оснований, органических растворителей, трудногорючи, атмосферостойки, являются хорошими диэлектриками. Используются в производстве печатных плат, корпусов электротехнических и радиотехнических изделий, фольгированных диэлектриков. Аминопласты характеризуются высокими диэлектрическими и физико-механическими свойствами, устойчивы к действию света и УФ-лучей, трудногорючи, стойки к действию слабых кислот и оснований и многих растворителей. Они могут быть окрашены в любые цвета. Применяются для изготовления электротехнических изделий (корпусов приборов и аппаратов, выключателей, плафонов, тепло- и звукоизоляционных материалов и др.

Механические свойства пластмасс с наполнителем в значительной степени зависят от свойств и количества наполнителя. Для некоторых из них (текстолит, стеклопластики) особенно важна ориентация волокон или ело-ев бумаги (ткани), составляющих наполнитель. Но даже и при неблагоприятном направлении разрушающих нагрузок пластмассы с наполнителями обнаруживают высокую прочность в условиях криогенных температур. [c.155]

Важнейшее значение среди слоистых пластмасс имеет текстолит, широко применяемый в машиностроении, благодаря сочетанию высокой механической прочности, близкой к прочности металлов, с типичными для пластмасс достоинствами водо- и химической стойкостью, антифрикционными свойствами, легкостью и т. д. [c.241]

Текстолит на основе капронового или найлонового наполнителя характеризуется повышенными механическими свойствами, очень малым водопоглощением и незначительными диэлектрическими потерями. Кроме того, на его свойства мало влияют изменения относительной влажности окружающего воздуха.

Кроме того, на его свойства мало влияют изменения относительной влажности окружающего воздуха.

Текстолит широко применяется в машиностроении благодаря сочетанию высокой механической прочности с водо- и химической стойкостью, антифрикционными свойствами, легкостью и т. д. [c.173]

Текстолит не растворим в воде, характеризуется высокими антифрикционными свойствами, сопротивлением ударным нагрузкам. Из-за низкой теплопроводности текстолитовых вкладышей необходимо подводить к ним охладительную смазку для этой цели пригодна любая смазка. Хорошим смазочным материалом является вода. [c.65]

Свойства текстолита определяются рядом факторов и, в первую очередь, характером наполнителя (ткани) и связующего (смолы), а также их соотношением. Обычно в текстолите содержится 30—45% смолы. Механическая прочность текстолита повышается с увеличением удельной прочности исходной ткани, а также с уменьшением ее толщины. В зависимости от способа плетения ткани имеют неодинаковую прочность в разных направлениях.

Благодаря высоким антифрикционным свойствам текстолитовые вкладыши могут работать без масляной смазки, но при водяном орошении трущихся частей, так как текстолит плохо проводит тепло. Добавка графита к текстолиту в процессе изготовления повышает его теплопроводность и антифрикционные свойства. Применение текстолитовых подшипников на прокатных станах дает значительное по сравнению с вкладышами из цветных металлов удлинение срока службы. [c.245]

Гетинакс, прочный материал с удовлетворительными диэлектрическими свойствами, используется в электротехнической промышленности. Текстолит, близкий по свойствам к гетинаксу, на-

Свойства древесная мука слюда и асбест гетинакс стекло- текстолит [c. 52]

52]

В технике получение феноло-формальдегидных смол и изделий из них часто проводят в две стадии (как и в описанных выше опытах) сначала из фенола или его гомологов изготовляют резолы или новолачные смолы, которые затем (в чистом виде или с наполнителями) превращают в нерастворимый и неплавкий материал—пластмассу путем нагревания под давлением в формах для получения готовых изделий. В зависимости от примененного наполнителя пластмассы такого рода имеют различные свойства и названия—текстолит (с тканями), стеклопластики (со стеклянным волокном), фаолит (с асбестом и песком) и др. В бакелита и карболитах наполнителем обычно является древесная мука, либо наполнитель отсутствует. [c.340]

Слоистые пластмассы не обладают высокой стойкостью к действию кислот и щелочей. Слоистые материалы разрушаются щелочами, как и все феноло-формальдегидные пластмассы. К действию кислот слоистые материалы проявляют некоторую стойкость, но все же подвергаются разрушению. Например, текстолит при действии концентрированной соляной кислоты при комнатной температуре подвергается разрушению, а при 80° он разрушается уже при действии 10%-ной серной кислоты. Под действием воды и ее паров механические свойства текстолита несколько возрастают. [c.175]

Например, текстолит при действии концентрированной соляной кислоты при комнатной температуре подвергается разрушению, а при 80° он разрушается уже при действии 10%-ной серной кислоты. Под действием воды и ее паров механические свойства текстолита несколько возрастают. [c.175]

Галоидуглеводороды в отсутствии воды не взаимодействуют с большинством металлов, однако при наличии влаги они вызывают сильную коррозию металлов, что необходимо учитывать при зарядке пожарной аппаратуры. Жидкая фаза состава 4НД корродирует стальные пластины (сталь марки 3) со скоростью 0,01 г/ м .ч), что соответствует оценке стойкие . Сухой бромистый этил в жидкой и паровой фазе незначительно корродирует цветные металлы медь, латунь, свинец. Однако алюминиево магниевые сплавы энергично реагируют с бромистым этилом. Для защиты аппаратуры от корродирующего действия галоидуглеводородов можно применять хромированные или кадмированные покрытия. По литературным данным, за рубежом для этих целей используют покрытая из лака или свинца.

Текстолит обладает более высокими механическими свойствами, чем фаолит. Данные о химической стойкости текстолитовых труб (ТУ МХП 1471—47) в серной кислоте разноречивы. Можно считать, что при правильном изготовлении и соответствующем качестве исходных материа.чов текстолитовые трубы пригодны для транспортирования серной кислоты концентрацией до 50% при температуре до 80° и давлении до 3 ати.

Диаметры труб обычно не превышают 150 мм. Трубы из текстолита следует обязательно покрывать бакелитовым лаком (для повышения их химической стой кости). [c.188]

Диаметры труб обычно не превышают 150 мм. Трубы из текстолита следует обязательно покрывать бакелитовым лаком (для повышения их химической стой кости). [c.188] Для изготовления касок- (ее составных частей) применяют различные пластмассы, искусственную кожу, репсовую, капроновую или шелковую ленту (тесьму), поролон. Для производства корпусов используют пластические материалы полиэтилен низкого давления акри-лонитрилбутадиенстирол (пластик АБС), слоистый пластик типа текстолита, винипласт, стекловолокнистый пластик дев, пресс-материал АГ-4С. Корпуса, выполненные из полиэтилена низкого давления и пластика АБС, отличаются легкостью, хорошей устойчивостью к агрессивным химическим средам, имеют стабиль ные прочностные свойства в интервале температур от 40 до минус 25°С. Применяемые текстолит и стеклонаполненные материалы обладают большой прочностью, а также морозо- и теплостойкостью по сравнению с полиэтиленом, НО имеют большую массу. Внутреннюю оснастку изготавливают из полиэтилена высокого давления, хлопчатобумажной, репсовой или капроновой тесьмы. . [c.115]

. [c.115]

С. превосходит текстолит и гетинакс ко прочностным характеристикам, теплостойкости, влаго- и хим-стойкости, электроизоляционным свойствам и длительности срока службы, асботекстолит — по физико-механич. характеристикам. [c.256]

Нек-рые из А. п. (текстолит, древесные пластики) обладают хорошими антифрикционными свойствами асбопластики имеют хорошие фрикционные свойства (коэфф. трения без смазки 0,3—0,4). [c.103]

Свойства текстолита. Текстолит выпускается в виде листов различной толщины (от 0,2 до 100 мм) размером 1000X1500 мм. Свойства его зависят от типа ткани, содержания олигомера, условий прессования. Так, текстолит на основе тяжелых тканей имеет большую ударную вязкость, чем на основе легких тканей. Прочность его повышается также с увеличением числа слоев ткани в единице толщины материала. При недостаточном содержании смолы понижается прочность склеивания слоев ткани. Текстолит имеет высокие физико-механические показатели (особенно разрушающее напряжение при сжатии и ударную вязкость), но эти показатели ухудшаются в условиях повышенной влажности. Текстолит может длительное время выдерживать температуру 90—105 °С при работе под нагрузками. [c.66]

Текстолит может длительное время выдерживать температуру 90—105 °С при работе под нагрузками. [c.66]

Свойства текстолита определяются рядом факторов и, в первую очередь, характером наполнителя (ткани) и связующего (смолы), а также весовым соотношением между ними. Обычно в текстолите содержится 30-ь40% смолы. Механическая прочность текстолита повышается с увеличением удельной прочности исходной ткани, а также с уменьшением ее толщины. В зависимости от способа плетения, ткани имеют различную прочность в различных направлениях. [c.241]

Получены три вида слоистых пластиков стеклотекстолит, где в качестве наполнителя применяли стеклоткань ЭИ-125,. гетинакс из бумаги электроизоляционной пропиточной ЭИП-66Б, и текстолит из хлопчатобумажной ткани (разрушающее усилие, МПа, по основе 7,0, по утку — 3,8). Физикомеханические свойства слоистых пластиков приведены в-табл. 1. Прочностные показатели стеклотекстолитов при растяжении не обладали анизотропией в зависимости от направления волокон наполнителя, так как стеклоткань ЭИ-125-равнопрочностная по утку и основе. [c.73]

[c.73]

Текстолит — слоистый пластик коричневого цвета с характерной волокнистой структурой. Текстолит получают методом горячего прессования хлопчатобумажных тканей, пропитанных бакелитовыми смо-ла.ми. Обрабатывается резанием и штампованием. Выпускается марки А (с повышенными электрическими характеристиками) и марки Б (с повышенными механическими свойствами) в виде плит, листов и стержней. Обладает высокой ударной вязкостью и стойкостью к истиранию. Из него изготавливаются каркасы контуров и катушек трансформаторов, расшивочные панели и другие установочные детали. Недостатки — существенное возрастание диэлектрических потерь из-за гигроскопичности в результате растрескивания бакелита, высокая стоимость. [c.31]

Гетинакс — слоистый пластик, получаемый так же, как текстолит, но вместо хлопчатобумажной ткани используется бумажная масса. По своим свойствам и внешнему виду является аналогом гек-столита. Выпускается в виде прутков и листов четырех марок А — повышенная электропрочность, Б — повышенные механические свойства, В — высокочастотный, Г —с повышенной защитой от влажности. [c.31]

[c.31]

Материал трубопроводов для перекачивания жидкостей выбирается в зависимости от свойств перекачиваемой жидкости. В промышленности органических полупродуктов находят применение стальные, чугунные, свинцовые, медные, алюминиевые, керамические, стальные гуммированные и текстол итовые трубопроводы, а также трубопроводы из специальных сталей и других материалов. [c.132]

Некоторые экспериментаторы при отжиге охлаждали обтюраторы в метаноле или других органических веществах, чем достигалось восстановление окисленной поверхности меди, однако, в обычной практике это не вызывается необходимостью. С течением времени металл теряет приоберетенную при отжиге пластичность, поэтому долго хранящиеся медные обтюраторы требуют повторного отжига. Там, где рабочая среда разрушает обтюратор, а также там, где материал обтюратора загрязняет продукт или образует взрывчатые соединения (ацетиленистая медь), медь заменяется другим металлом, так, например, в присутствии аммиака применяют алюминий. В условиях более высоких давлений ставят иногда лат нь, отожженное железо и т. п., как обладающие более высокими механическими свойствами. Неметаллические обтюраторы делают из вулканизированной фибры, картона, бумаги, паронита, асбеста, текстолита, кожи, резины и различных пластикатов. При этом надо учитывать, что резина из натурального каучука может применяться при температуре около 100°, кожа растительного дубления до 40°, хромовая до 70°, фибра примерно до 160°, промасленный картон и бумага до 200°. Текстолит, резина на синтетическом каучуке и пластикаты применяются при более низких температурах при высоких температурах стоек асбест, но начиная с 480° он довольно быстро теряет кристаллизационную воду и разрушается. Для жидкостей асбест вообще непригоден. Для этих целей лучше применять паронит или другие композиции асбеста с каучуком. В этих случаях иногда применяют комбинированные прокладки из асбеста с Металлической оболочкой. [c.182]

В условиях более высоких давлений ставят иногда лат нь, отожженное железо и т. п., как обладающие более высокими механическими свойствами. Неметаллические обтюраторы делают из вулканизированной фибры, картона, бумаги, паронита, асбеста, текстолита, кожи, резины и различных пластикатов. При этом надо учитывать, что резина из натурального каучука может применяться при температуре около 100°, кожа растительного дубления до 40°, хромовая до 70°, фибра примерно до 160°, промасленный картон и бумага до 200°. Текстолит, резина на синтетическом каучуке и пластикаты применяются при более низких температурах при высоких температурах стоек асбест, но начиная с 480° он довольно быстро теряет кристаллизационную воду и разрушается. Для жидкостей асбест вообще непригоден. Для этих целей лучше применять паронит или другие композиции асбеста с каучуком. В этих случаях иногда применяют комбинированные прокладки из асбеста с Металлической оболочкой. [c.182]

Текстолит поделочный. Применяют в качестве технического поделочного материала главным образом в машиностроении. Текстолит толщиной до 8 м называется листовым, а свыше этой толщины—плиточным. Выпускают трех марок ПТК, ПТ и ПТ-1, различающихся плотностью применяемого текстоля и физико-механическим свойствами. [c.745]

Применяют в качестве технического поделочного материала главным образом в машиностроении. Текстолит толщиной до 8 м называется листовым, а свыше этой толщины—плиточным. Выпускают трех марок ПТК, ПТ и ПТ-1, различающихся плотностью применяемого текстоля и физико-механическим свойствами. [c.745]

Текстолиты выгодно сочетают достаточную механическую прочность с низкой плотностью, высокой вибростойкостью, износоустойчивостью и хорошими диэлектрическими свойствами, которыесохраняются до 100—125 °С. Текстолит обладает высокой водо- и маслостойкостью он достаточно стабилен во времени,-особенно по сравнению с древеснослоистыми пластиками ДСП (наполнитель — древесный шпон). [c.179]

Области применения армированных пластиков. Широкий диапазон механич., электроизоляционных, теплофизич. и специальных свойств А. п. и разнообразные технологич. возможности переработки явились причиной применения их в различных отраслях народного хозяйства. Об областях применения А. п. см. Асбопластики, Волокнит, Гетинакс, Древесно-слоистые пластики, Стеклопластики, Текстолит. [c.103]

п. см. Асбопластики, Волокнит, Гетинакс, Древесно-слоистые пластики, Стеклопластики, Текстолит. [c.103]

К первой группе относятся полихлорвиннловые пластмассы (винипласт, винидур). Ко второй группе—фенолформальдегидные пластмассы с минеральными наполнителями (фаолит, бакелитовые пресс-порошки). В качестве антикоррозиопных материалов наиболее широко применяется фаолит, текстолит, винипластовый пластикат. Применение полимерных материалов открывает путь к дальнейшему развитию и прогрессу народного хозяйства. Они перестали быть заменителями природных веществ, а являются новыми веществами, обладающими ценными свойствами, зачастуто отсутствующими у природных материалов. [c.11]

Высокими механическими свойствами обладает текстолит, изготовленный на основе эпоксифурановых смол (табл. 1У-39). Эти смолы обладают хорошей химической стойкостью. [c.260]

Текстолит. Форма производства и марки.Плюсы и минусы.Особенности

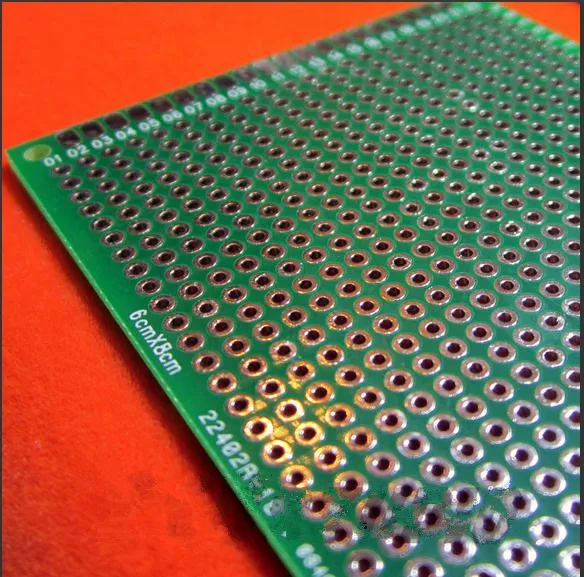

Текстолит является диэлектрическим конструкционным материалом, применяемым для изготовления печатных плат, а также шестерен, втулок, подшипников. Отличается высокой прочностью, эластичностью, температурной устойчивостью, что позволяет проводить на нем пайку. Материал поддается обработке ручным инструментом.

Отличается высокой прочностью, эластичностью, температурной устойчивостью, что позволяет проводить на нем пайку. Материал поддается обработке ручным инструментом.

Из чего состоит текстолит

Это композитный материал, состоящий из полимера и армирующих слоев. В его основе чаще всего используется бакелит, полиэфирная или эпоксидная смола. В качестве армирующего материала применена ткань. Так как она залита полимером, то не контактирует с воздухом или влагой. За счет этого ткань долго сохраняет армирующие качества. Изделие не боится влаги, перепадов температур в пределах своего диапазона.

По сути, текстолит можно назвать разновидностью слоистого пластика. Его получают методом прессования. Куски полотна пропитывают в полимере и складывают слоями в форму. Затем они спрессовываются и оставляются под давлением и нагревом до застывания смолы.

При производстве текстолита красители не используются, за редким исключением. В связи с этим материал имеет естественный цвет полимера, которым связываются слои ткани. Обычно оттенок варьируется от темно-коричневого до светло-желтого.

Обычно оттенок варьируется от темно-коричневого до светло-желтого.

При производстве текстолита возможно образование в нем раковин и рытвин. Пустые полости формируются за счет пузырьков воздуха. Наличие мелких пустот допускается. От их количества и размера зависит сорт текстолита. Если дефектов много, то изделие имеет меньшую механическую стойкость, в частности к воздействию на слом.

Форма производстваПроизводственные предприятия выпускают из текстолита заготовки в виде:

- Листов.

- Стержней.

- Втулок.

Листы текстолита благодаря прочности, стойкости к коррозии и диэлектрическим качествам используют как основу печатных плат. На них наносятся дорожки из токопроводящего материала, согласно схеме, и выполняется пайка радиодеталей (резисторов, транзисторов, диодов, микросхем и т.д.). В последнее время для этой цели чаще всего используется стеклотекстолит, в основе которого вместо ткани применено стекловолокно. Этот материал прочнее при аналогичной толщине. Листы текстолита большого сечения используются для изготовления обшивок, в частности при сборке электрооборудования, работающего под высоким напряжением. Подобная обшивка ударопрочная, не пропускает электрический ток.

Этот материал прочнее при аналогичной толщине. Листы текстолита большого сечения используются для изготовления обшивок, в частности при сборке электрооборудования, работающего под высоким напряжением. Подобная обшивка ударопрочная, не пропускает электрический ток.

Листы текстолита могут иметь толщину от 0,5 до 100 мм. Самые тонкие применяются для изготовления уплотнительных прокладок, а также миниатюрных печатных плат, к примеру, для электронных часов, фитнес браслетов и т.д.

Стержни из текстолита используются как токарные заготовки для изготовления шестеренок, звездочек и прочих деталей сложных механизмов. Нужно отметить, что с появлением твердых полимеров с низким коэффициентом скольжения, а также стеклотекстолита, применение стержней текстолита отошло на второй план.

Текстолитовые втулки применяются в качестве диэлектрических креплений при сборке электрооборудования. Они используются как связующий элемент между электрической частью оборудования и его токопроводящим корпусом. Текстолитовые втулки более надежные, чем резиновые, кроме этого они легко обрабатываются, долго служат.

Текстолитовые втулки более надежные, чем резиновые, кроме этого они легко обрабатываются, долго служат.

Материал отличается простотой обработки. Его можно:

- Сверлить.

- Фрезеровать.

- Резать.

- Шлифовать.

- Точить.

Для этого используется то же оборудование, что и для работы с металлами. Так как внутри текстолита имеются волокна, то при разрезе или другой обработке на его поверхности образовывается бахрома. В связи с этим его невозможно обработать до состояния идеального гладкого глянца. Чтобы ее уменьшить, поверхность можно смазывать различными пропитками для дерева, чтобы подклеить волокна к основанию. Это актуально при использовании текстолита для изготовления рукояток, накладок, панелей.

При работе с текстом желательно использовать средства индивидуальной защиты органов дыхания. Его мелкая пыль содержит фенолформальдегидные смолы. Они раздражают слизистые оболочки, но не являются токсичными, поэтому не могут вызвать отравление. Главной предосторожностью при работе с текстолитом считается недопустимость его нагрева свыше +400°С. При этой температуре он начинает разлагаться. В образованных при этом испарениях присутствуют фенол и углеводороды.

Главной предосторожностью при работе с текстолитом считается недопустимость его нагрева свыше +400°С. При этой температуре он начинает разлагаться. В образованных при этом испарениях присутствуют фенол и углеводороды.

В зависимости от типа используемой для армирования ткани и полимера, различают следующие марки текстолита:

- ПТ.

- ПТК.

- ПТМ.

- А и Б.

- ПТН.

- ПГТ.

ПТ – это поделочный текстолит. В его основе используется обычная хлопчатобумажная ткань. Благодаря этому материал недорогой и весьма распространенный. Обычно он представлен в виде стержней. Из него изготавливают рядовые детали, рассчитанные на небольшие нагрузки. Марка ПТ часто используется для изготовления рукояток ножей, топоров. Срок службы таких накладок выше, чем у деревянных.

ПТК – это конструкционная разновидность поделочного текстолита. В его основе также используется хлопчатобумажная ткань. Отличием материала является более качественная обрабатываемость. Из него можно изготавливать мелкие точные детали. Шестерни, червячные механизмы и втулки из ПТК могут прослужить дольше металлического аналога в 10 раз, при условии небольшой нагрузки. Это объясняется устойчивостью материала к трению и перегреву. Диапазон использования текстолита данной марки немного выше, и составляет от -40°C до +105°С. Материал плохо передает температуру, поэтому слабо греется.

Из него можно изготавливать мелкие точные детали. Шестерни, червячные механизмы и втулки из ПТК могут прослужить дольше металлического аналога в 10 раз, при условии небольшой нагрузки. Это объясняется устойчивостью материала к трению и перегреву. Диапазон использования текстолита данной марки немного выше, и составляет от -40°C до +105°С. Материал плохо передает температуру, поэтому слабо греется.

ПТМ – это узкоспециализированная марка. Такой текстолит обладает химической устойчивостью к трансформаторному маслу. Его можно использовать как изоляционный материал внутри корпуса трансформаторов. Кроме химической стойкости он обладает более высоким температурным диапазоном эксплуатации до +120°С. В связи с этим его также можно использовать для изготовления шестерен и звездочек, если они эксплуатируются рядом с источником нагрева.

К маркам А и Б относится электротехнический материал. Он в первую очередь применим для изготовления печатных плат. Он также имеет устойчивость к трансформаторному маслу. Марки А и Б отличаются высокой изоляционной способностью. Текстолиты этого типа делают тонкими, и только в виде листов.

Марки А и Б отличаются высокой изоляционной способностью. Текстолиты этого типа делают тонкими, и только в виде листов.

ПТН изготавливается на основе нетканого материала. За счет этого он обладает высокими прочностными характеристиками. ПТН предназначен специально для изготовления различных силовых деталей. Марка более сложная в обработке за счет твердости. Из нее делают защитные панели, реже прокладки.

ПГТ содержит в составе графит и термореактивное связующее. За счет этого материал обладает самой высокой влагоустойчивостью. Обычно применяется для изготовления уплотнительных элементов для трубопроводов и насосов. Не разделяется на слои в теплой воде.

По технологии текстолита изготавливаются и другие материалы, которые по сути являются его модификаций. Примерами могут быть стеклотекстолит и асботекстолит. Последний изготавливается на основе асбестовой ткани. Ее волокна способны выдерживать большие температуры. Данный материал может использоваться при изготовлении деталей тормозных устройств, механизмов сцепления. Он стойкий к трению. Из него вырезаются прокладки для двигателей, горячих трубопроводов. Постоянная безопасная рабочая температура такого модифицированного асбестовыми волокнами текстолита повышена до +200ºC. При этом он способен нормально переносить кратковременный нагрев до 1800-45000ºC. Это позволяет его использовать при строительстве ракет, авиатранспорта, военной техники, ядерных реакторов.

Он стойкий к трению. Из него вырезаются прокладки для двигателей, горячих трубопроводов. Постоянная безопасная рабочая температура такого модифицированного асбестовыми волокнами текстолита повышена до +200ºC. При этом он способен нормально переносить кратковременный нагрев до 1800-45000ºC. Это позволяет его использовать при строительстве ракет, авиатранспорта, военной техники, ядерных реакторов.

Текстолит является достаточно распространенным материалом при изготовлении различного оборудования. Он используется как дешевый легкий заменитель металла, а также диэлектрик.

К его главным преимуществам можно отнести:

- Малая масса.

- Минимальное линейное расширение.

- Высокая прочность.

- Дешевизна.

- Стойкость к коррозии.

Изделия из текстолита в несколько раз легче металла. За счет этого шестерни, звездочки, втулки и прочие детали из него могут использоваться при изготовлении облегченных механизмов. В последние десятилетия материал начал отходить на второй план, так как во многих случаях его превосходят, капролон, фторопласт и прочие полимеры. Несмотря на это, он по-прежнему является самым востребованным при изготовлении печатных плат. Он не пропускает электрический ток и отличается высокой устойчивостью к слому.

Трущиеся силовые детали из текстолита далеко не вечные. В большинстве случаев они нуждаются в замене каждые 3 года. Это также является причиной возрастания популярности аналогов текстолита из числа полимеров.

При нагреве и охлаждении материал практически не меняет свои размеры. За счет этого токопроводящие дорожки на его поверхности в случае использования листов в качестве плат сохраняют свою целостность. Более дорогостоящая техника имеет платы из стеклотекстолита, так как они прочнее и более устойчивые к нагреву, а их коэффициент линейного расширения еще ниже. Однако стоимость стеклотекстолита выше, поэтому для производства бюджетных плат по-прежнему используется обычный текстолит. Материал отличается простотой изготовления, поэтому несмотря на наличие более качественных аналогов, он по-прежнему будет занимать нишу в области производства электрооборудования.

Похожие темы:

Стеклотекстолит. Состав и применение. Свойства и особенности

Стеклотекстолит – это диэлектрический материал, широко применяемый для изготовления трущихся деталей механизмов, а также электроизоляторов. Является разновидностью текстолита, но содержит вместо тканевых волокон стекловолокно, за счет чего обладает более высокими эксплуатационными качествами.

Из чего состоит стеклотекстолит

Это композитный материал. В его основе используется стеклоткань. Она укладывается слоями по всей толще материала. Между собой слои пропитываются и скрепляются полимером. В его качестве может использоваться полиэфирная или эпоксидная смола, также возможно применение бакелита.

Присутствие в качестве армирующих слоев стеклоткань существенно повышает рабочие и физические качества стеклотекстолита. Он выдерживает на 50°C более высокую температуру, чем обычный текстолит. Эти качества позволяют его применять для производства печатных плат. Даже тонкие пластины стеклотекстолита выдерживают существенную деформационную нагрузку, которая возникает в момент монтажа на разъемы платы различных микросхем, оборудования и т.п.

Для производства стеклоткани для стеклотекстолита используется бой стекла. Таким образом, изготовление материала несет определенную пользу для экологии. Стеклотекстолит отличается от текстолита основой. У первого она из стеклоткани, у второго из хлопчатобумажной ткани. Стекловолокно само по себе лучше и долговечней натуральных волокон. За счет этого изделие из него лучше как в плане долговечности, так и в температурной и механической устойчивости.

ГОСТ допускает производство стеклотекстолита светло-зеленого и коричневого цвета. Преимущественно он именно первого оттенка. Ближе к коричневому чаще всего делают только обычный текстолит. Нужно отметить, что продажа изделий из стеклотекстолита осуществляется преимущественно на развес вне зависимости от их формы.

Что делают из стеклотекстолитаСтеклотекстолит одновременно сочетает в себе прочность, стойкость к трению, а также электроизоляционные качества. Благодаря этому его используют для производства различных изделий.

Из него делаются заготовки трех типов:

- Листы.

- Втулки.

- Стержни.

Листы или плиты стеклотекстолита имеют толщину от 0,5 мм до 100 мм. Более тонкие отличаются большей хрупкостью, поэтому применяются только для изготовления тонких мелких деталей. Стержни и втулки из стеклотекстолита выпускаются в диаметре от 8 до 200 мм.

Из стеклотекстолита производят:

- Шестерни.

- Подшипники скольжения.

- Втулки.

- Прокладки.

- Шайбы.

- Детали станков.

- Диэлектрические рукояти на инструмент.

- Печатные платы для электроприборов и т.п.

Значительную долю всей продукции из стеклотекстолита занимают фольгированные листы. Они являются заготовкой для изготовления печатных плат в домашних условиях. Для этого используется несложная технология. На заготовке прорисовывается рисунок платы защитным лаком. Затем она помещается в хлорное железо, раствор лимонной кислоты или другое активное вещество. В ванне происходит бурная химическая реакция, и открытые не защищенные поверхности фольги растворяются. Под лаком остаются прорисованные дорожки. Затем плата сверлиться согласно разработанной схеме и на нее паяются микросхемы, диоды, транзисторы, резисторы и т.д.

Способы обработкиМатериал отлично поддается обработке. В этом плане он похож на пластик, но является более твердым. С ним сложнее работать, чем с древесиной.

При обработке стеклотекстолита возможно выполнение:

- Пиления.

- Сверления.

- Фрезерования.

- Шлифовки.

Для этого используются инструменты с оснасткой для работы с металлами. К примеру, при необходимости разрезать стеклотекстолитовое изделие или болванку применяется ножовка по металлу с мелкими зубьями.

После обработки поверхность стеклотекстолита становится матовой. Для возврата глянца его необходимо шлифовать мелкозернистой наждачной бумагой Р1000 и мельче. После этого можно отполировать поверхность или просто смазать ее маслом. Оно заполняет поры, и придает поверхности необходимый блеск. Подобную обработку можно делать, к примеру, при изготовлении из втулок стеклотекстолита рукояток ножей или другого ручного инструмента.

При обработке стеклотекстолита электроинструментом нужно стараться его не перегревать. При нагреве до температуры больше чем +400°C от материала выделяется ядовитый дым. Он не смертельный, но содержит вредные для человека вещества. Также при шлифовке или пиления стеклотекстолита нужно избегать вдыхания опилок. Они собираются в воздухе в виде легкой взвеси. В связи с этим нужно работать в средствах индивидуальной защиты органов дыхания или же подключить вытяжку над рабочим местом.

Допускается обработка стеклотекстолита на токарном станке с использованием обычных резцов по металлу, напильников, наждачной бумаги. Это очень быстрый и безопасный способ для производства любого изделия, будь то шестерня, втулка или другая цилиндрическая деталь.

Марки материалаТак как для изготовления стеклотекстолита могут использоваться различные связующие вещества, то конечные свойства материала существенно отличаются. На фоне этого ГОСТами предусмотрены различные его марки.

СТЭФ – это классическая марка стеклотекстолита, используемая в первую очередь для изготовления печатных плат в электроприборы. Для армирования листов применяются лоскуты стеклоткани с крупной ячейкой. Связующими для них могут вступать различные смолы.

СТЭФ1 – является практически полным аналогом предыдущей марки за тем исключением, что сделана из стеклоткани с очень мелкой ячейкой. Благодаря этому подобное изделие отличается в разы большей прочностью. Материал обычно используется для изготовления мелких трущихся деталей. Он хорошо поддается механической обработке. Материал может эксплуатироваться в условиях с постоянной температурой +250°C. Однако способен переносить кратковременный перегрев до уровня +750°C. Благодаря данным качествам стеклотекстолит СТЭФ1 применяется для изготовления электроизоляции для оборудования, которое сильно разогревается, к примеру втулок и шайб в духовку.

КАСТ-В – это абсолютно безопасная разновидность стеклотекстолита, при нагреве которой не выделяется ядовитый дым. Также пыль образованная при его обработке тоже не вызывает отравление организма при вдыхании в больших количествах. В состав материала входят специальные стабилизирующие добавки. За счет этого полимер в сочетании со стекловолокном отличается еще большей прочностью. Также он хорошо противостоит воздействию огня.

На самом деле существует более 10 марок стеклотекстолита, каждая из которых имеет определенное назначение. В большинстве случаев для изготовления почти всех деталей может использоваться материал любой марки, они все прочные и стойкие к износу. Однако для очень специфических условий эксплуатации марка материала является важной, так как все ее особенности в таком случае себя проявят с положительной стороны.

Характеристики материалаСтеклотекстолит разных марок может отличаться между собой по сложности обработки и сроку службы. Считается, что трущиеся детали из него нужно менять каждые 3 года, что в принципе является растяжимым утверждением, которое больше привязано к интенсивности эксплуатации.

Стеклотекстолит имеет много положительных качества:

- Большая плотность.

- Прочность на сжатие 800-1800 кг/см2.

- Водопоглощение 0,95%.

- Стойкость к возгоранию.

- Высокая прочность.

- Является диэлектриком.

- Низкая стоимость.

- Малый удельный вес.

- Легкость обработки.

Повышенная твердость материала препятствует его быстрому износу при трении. Также он имеет очень малое линейное расширение. Это крайне важное его качество, особенно для плат. Во время работы они сильно неравномерно разогреваются, что впрочем, никак не сказывается на их целостности.

Стеклотекстолит является очень прочным материалом как на свою толщину. Он выдерживает нагрузку при сжатии в зависимости от марки в пределах 800-1800 кг/см2. Кроме этого его прочность на изгиб достигает уровня 1500-4000 кг/см2, а на растяжение – 2000-4000 кг/см2. Столь высокий разброс в предельной прочности зависит не только от марки, но и фактической температуры материала при которой происходит воздействие.

Прочное сцепление слоев стеклотекстолита позволяют ему нормально переносить вибрационные нагрузки. Это крайне важно для шестеренок, втулок, подшипников. Материал не расслаивается при эксплуатации в сложных условиях, практически не стирается.

Уровень водопоглощения стеклотекстолита составляет всего 0,95%. То есть, он не станет проводником электрического тока даже в случае вымачивания в воде. Низкая впитываемость также делает материал отличным решением для изготовления втулок, рукояток для инструмента.

Материал отличается химической нейтральностью. Он практически никогда не вступает в реакцию с агрессивными веществами. В связи с этим его применяют для изготовления различных деталей механизмов в химическом производстве.

Детали из стеклотекстолита благодаря прочности материала не нужно делать массивными и толстостенными. Благодаря этому они отличаются легкостью, не утяжеляют конструкции, где применяются. Стеклотекстолит легко сверлить, точить и обрабатывать другими способами. За счет этого он является главным материалом в сфере своего применения. Он существенно превосходит пластик, так как не склонен к трещинообразованию, оплавлению при относительно небольшом нагреве и деформации.

Похожие темы:

экскурсия на завод Технотех / Блог компании Madrobots / Хабр

Сегодня мы выступим в немного непривычном для себя амплуа, будем рассказывать не о гаджетах, а о технологиях, которые стоят за ними. Месяц назад мы были в Казани, где познакомились с ребятами из Навигатор-кампуса. Заодно побывали на расположенном близко (ну, относительно близко) заводе по производству печатных плат — Технотех. Этот пост — попытка разобраться в том, как же все-таки производят те самые печатные платы.Итак, как же все-таки делают печатные платы для наших любимых гаджетов?

На заводе умеют делать платы от начала и до конца — проектирование платы по вашему ТЗ, изготовление стеклотекстолита, производство односторонних и двухсторонних печатных плат, производство многослойных печатных плат, маркировка, проверка, ручная и автоматическая сборка и пайка плат.

Для начала, я покажу, как делают двухсторонние платы. Их техпроцесс ничем не отличается от производства односторонних печатных плат, кроме того, что при изготовлении ОПП не производят операции на второй стороне.

О методах изготовления плат

Вообще, все методы изготовления печатных плат можно разделить на две большие категории: аддитивные(от латинского additio -прибавление) и субтрактивные (от латинского subtratio—отнимание). Примером субтрактивной технологии является всем известный ЛУТ(Лазерно-утюжная технология) и его вариации. В процессе создания печатной платы по этой технологии мы защищаем будущие дорожки на листе стеклотекстолита тонером от лазерного принтера, а затем стравливаем все ненужное в хлорном железе.

В аддитивных методах проводящие дорожки, наоборот, наносятся на поверхность диэлектрика тем или иным способом.

Полуаддитивные методы(иногда их еще называют комбинированными. ) — нечто среднее между классическими аддитивными и субтрактивными. В процессе производства ПП по этому методу часть проводящего покрытия может стравливаться(иногда почти сразу после нанесения), но как правило это происходит быстрее/проще/дешевле, чем в субтрактивных методах. В большинстве случаев, это следствие того, что большая часть толщины дорожек наращивается гальваникой или химическими методами, а слой, который подвергается травлению — тонкий, и служит лишь в качестве проводящего покрытия для гальванического осаждения.

Я покажу именно комбинированный метод.

Изготовление двухслойных печатных плат по комбинированному позитивному методу(полуаддитивный метод)

Изготовление стеклотекстолита

Процесс начинается с изготовления фольгированного стеклотекстолита. Стеклотекстолит — это материал, состоящий из тонких листов стекловолокна(они похожи на плотную блестящую ткань), пропитанных эпоксидной смолой и спрессованных стопкой в лист.

Сами полотна стекловолокна тоже не слишком просты — это плетеные(как обычная ткань в вашей рубашке) тонкие-тонкие нити обычного стекла. Они настолько тонкие, что могут легко гнуться в любых направлениях. Выглядит это примерно вот так:

Увидеть ориентацию волокон можно на многострадальной картинке из википедии:

В центре платы, светлые участки — это волокна идут перпендикулярно срезу, участки чуть темнее — параллельно.

Или например на микрофотографии tiberius, насколько я помню из этой статьи:

Итак, начнем.

Стекловолоконное полотно поступает на производство вот в таких бобинах:

Оно уже пропитано частично отвержденной эпоксидной смолой — такой материал называется препрегом, от английского pre-impregnated — предварительно пропитанный. Так как смола уже частично отверждена, она уже не такая липкая, как в жидком состоянии — листы можно брать руками, совсем не опасаясь испачкаться в смоле. Смола станет жидкой только при нагреве фольги, и то лишь на несколько минут, прежде чем застыть окончательно.

Нужное количество слоев вместе с медной фольгой собирается вот на этом аппарате:

А вот сам рулон фольги.

Далее полотно нарезается на части и поступает в пресс высотой в два человеческих роста:

На фото Владимир Потапенко, начальник производства.

Интересно реализована технология нагрева во время прессования: нагреваются не части пресса, а сама фольга. На обе стороны листа подается ток, который за счет сопротивления фольги нагревает лист будущего стеклотекстолита. Прессование происходит при сильно пониженном давлении, для исключения появления воздушных пузырей внутри текстолита

При прессовании, за счет нагрева и давления, смола размягчается, заполняет пустоты и после полимеризации получается единый лист.

Вот такой:

Он нарезается на заготовки для плат специальным станком:

Технотех использует два вида заготовок: 305х450 — маленькая групповая заготовка, 457х610 — большая заготовка

После этого к каждому комплекту заготовок распечатывается маршрутная карта, и путешествие начинается…

Маршрутная карта — это вот такая бумажка с перечнем операций, информацией о плате и штрих-кодом. Для контроля выполнения операций используется 1С 8, в которую внесена вся информация о заказах, о техпроцессе и так далее. После выполнения очередного этапа производства сканируется штрихкод на маршрутном листе и заносится в базу.

Сверловка заготовок

Первый этап производства однослойных и двухслойных печатных плат — сверление отверстий. С многослойными платами все сложнее, и я расскажу об этом позже. Заготовки с маршрутными листами поступают на участок сверловки:

Из заготовок собирается пакет для сверловки. Он состоит из подложки(материал типа фанеры), от одной до трех одинаковых заготовок печатных плат и алюминиевой фольги. Фольга нужна для определения касания сверла поверхности заготовки — так станок определяет поломку сверла. Еще при каждом захвате сверла он контролирует его длину и заточку лазером.

После сборки пакета он закладывается вот в этот станок:

Он такой длинный, что мне пришлось сшивать эту фотку из нескольких кадров. Это швейцарский станок фирмы Posalux, точной модели, к сожалению не знаю. По характеристикам он близок вот к этому. Он ест

Программа разрабатывается отдельно, и подгружается по сети. Все что надо сделать оператору — отсканировать штрихкод партии и заложить пакет из заготовок внутрь. Емкость инструментального магазина: 6000 сверл или фрез.

Рядом стоит большой шкаф со сверлами, но оператору нет необходимости контролировать заточку каждого сверла и менять его — станок все время знает степень износа сверл — записывает себе в память сколько отверстий было просверлено каждым сверлом. При исчерпании ресурса сам меняет сверло на новое, старые сверла останется выгрузить из контейнера и отправить на повторную заточку.

Вот так выглядят внутренности станка:

После сверловки в маршрутном листе и базе делается отметка, а плата отправляется

Очистка, активация заготовок и химическое меднение.

Хоть станок и пользуется своими «пылесосом» во время и после сверловки, поверхность платы и отверстий все равно надо очистить от загрязнений и подготовить к следующей технологической операции. Для начала, плата просто очищается в моющем растворе механическими абразивами

Надписи, слева направо: «Камера зачистки щетками верх/низ», «Камера промывки», «Нейтральная зона».

Плата становится чистой и блестящей:

После этого в похожей установке проводится процесс активации поверхности.

После этого, последовательно проходя несколько ванн в еще одной похожей установке заготовка обзаводится тонким(меньше микрона) слоем меди в отверстиях.

Дальше этот слой гальваникой наращивается до 3-5 микрон — это улучшает стойкость слоя к окислению и повреждениям.

Нанесение и экспонирование фоторезиста, удаление незасвеченных участков.

Дальше плата отправляется в участок нанесения фоторезиста. Нас туда не пустили, потому что он закрыт, и вообще, там чистая комната, поэтому ограничимся фотографиями через стекло. Нечто подобное я видел в Half-Life(я про трубы, спускающиеся с потолка):

Собственно вот зеленая пленка на барабане — это и есть фоторезист.

Далее, слева направо(на первой фотографии): две установки нанесения фоторезиста, дальше автоматическая и ручная рамы для засветки по заранее подготовленным фотошаблонам. В автоматической раме присутствует контроль, который учитывает допуск по совмещению с реперными точками и отверстиями. В ручной рамке маска и плата совмещаются руками. На этих же рамах экспонируется шелкография и паяльная маска. Дальше — установка проявки и отмывки плат, но так как мы туда не попали, фотографий этой части у меня нет. Но там ничего интересного — примерно такой же конвейер как в «активации», где заготовка проходит последовательно несколько ванн с разными растворами.

А на переднем плане — огромный принтер, который эти самые фотошаблоны печатает:

Вот плата с нанесенным, экспонированным и проявленным:

Обратите внимание, фоторезист нанесен на места, на которых в дальнейшем не будет меди — маска негативная, а не позитивная, как в в ЛУТ-е или домашнем фоторезисте. Это потому, что в дальнейшем наращивание будет происходить в местах будущих дорожек.

Это тоже позитивная маска:

Все эти операции происходят при неактиничном освещении, спектр которого подобран таким образом, чтобы одновременно не оказывать влияния на фоторезист и давать максимальную освещенность для работы человека в данном помещении.

Люблю объявления, смысл которых я не понимаю:

Гальваническая металлизация

Теперь настал через ее величества — гальванической металлизации. На самом деле, ее уже проводили на прошлом этапе, когда наращивали тонкий слой химической меди. Но теперь слой будет наращён еще больше — с 3 микрон до 25. Это уже тот слой, который проводит основной ток в переходных отверстиях. Делается это вот в таких ваннах:

В которых циркулируют сложные составы электролитов:

А специальный робот, повинуясь заложенной программе, таскает платы из одной ванны в другую:

Один цикл меднения занимает 1 час 40 минут. В одной паллете могут обрабатываться 4 заготовки, но в ванне таких паллет может быть несколько.

Осаждение металлорезиста

Следующая операция представляет собой еще одну гальваническую металлизацию, только теперь осаждаемый материал не медь, а ПОС — припой свинец-олово. А само покрытие, по аналогии с фоторезистом называется металлорезистом. Платы устанавливаются в раму:

Эта рама проходит несколько уже знакомых нам гальванических ванн:

И покрывается белым слоем ПОС-а. На заднем плане видна другая плата, еще не обработанная:

Удаление фоторезиста, травление меди, удаление металлорезиста

Теперь с плат смывается фоторезист, он выполнил свою функцию. Теперь на все еще медной плате остались дорожки, покрытые металлорезистом. На этой установке происходит травление в хитром растворе, который травит медь, но не трогает металлорезист. Насколько я запомнил, он состоит из углекислого аммония, хлористого аммония и гидрооксида аммония. После травления платы выглядят вот так:

Дорожки на плате — это «бутерброд» из нижнего слоя меди и верхнего слоя гальванического ПОС-а. Теперь, другим еще более хитрым раствором проводится другая операция — слой ПОС-а убирается, не затрагивая слой меди.

Правда, иногда ПОС не убирается, а оплавляется в специальных печах. Или плата проходит горячее лужение(HASL-процесс) — когда она опускается в большую ванну с припоем. Сначала она покрывается канифольным флюсом:

И устанавливается вот в такой автомат:

Он опускает плату в ванну с припоем и тут же вытаскивает ее обратно. Потоки воздуха сдувают лишний припой, оставляя лишь тонкий слой на плате. Плата получается вот такая:

Но на самом деле метод немного «варварский» и не очень действует на платы, особенно многослойные — при погружении в расплав припоя плата переносит температурный шок, что не очень хорошо действует на внутренние элементы многослойных плат и тонкие дорожки одно- и двухслойных.

Гораздо лучше покрывать иммерсионным золотом или серебром. Вот тут очень хорошая информация о иммерсионных покрытиях, если кому интересно.

Мы не побывали на участке иммерсионных покрытий, по банальной причине — он был закрыт, а за ключом было идти лень. А жаль.

Электротест

Дальше почти готовые платы отправляются на визуальный контроль и электротест. Электротест — это когда проверяются соединения всех контактных площадок между собой, нет ли где обрывов. Выглядит это очень забавно — станок держит плату и быстро-быстро тыкает в нее щупами. Видео этого процесса можно посмотреть у меня в инстаграме(кстати, подписаться можно там же). А в виде фото это выглядит вот так:

Та большая машина слева — и есть электротест. А вот и сами щупы ближе:

На видео, правда, была другая машинка — с 4 щупами, а тут их 16. Говорят, гораздо быстрее всех трех старых машинок с четырьмя щупами вместе взятых.

Нанесение паяльной маски и покрытие контактных площадок

Следующий технологический процесс — нанесение паяльной маски. То самое зеленое(ну, чаще всего зеленое. А вообще оно бывает очень разных цветов) покрытие, которое мы видим на поверхности плат. Подготовленные платы:

Закладываются вот в такой автомат:

Который через тонкую сеточку размазывает полужидкую маску по поверхности платы:

Видео нанесения, кстати, тоже можно посмотреть в инстаграме(и подписаться тоже:)

После этого, платы сушатся, пока маска перестанет липнуть, и экспонируются в той же желтой комнате, что мы видели выше. После этого, неэкспонированная маска смывается, обнажая контактные пятачки:

Потом их покрывают финишным покрытием — горячим лужением или иммерсионным нанесением:

И наносят маркировку — шелкографию. Это белые(чаще всего) буковки, которые показывают, где какой разъем и какой элемент тут стоит.

Она может наносится по двум технологиям. В первом случае все происходит так же, как и с паяльной маской, отличается лишь цвет состава. Она закрывает всю поверхность платы, потом экспонируется, и неотвержденные ультрафиолетом участки смываются. Во втором случает ее наносит специальный принтер, печатающий хитрым эпоксидным составом:

Это и дешевле, и гораздо быстрее. Военные, кстати, не жалуют этот принтер, и постоянно указывают в требованиях к своим платам, что маркировка наносится только фотополимером, что очень огорчает главного технолога.

Изготовление многослойных печатных плат по методу металлизации сквозных отверстий:

Все, что я описал выше — касается только односторонних и двухсторонних печатных плат(на заводе их, кстати, никто так не называет, все говорят ОПП и ДПП). Многослойные платы(МПП) делаются на этом же оборудовании, но немного по другой технологии.

Изготовление ядер

Ядро — это внутренний слой тонкого текстолита с медными проводниками на нем. Таких ядер в плате может быть от 1(плюс две стороны — трехслойная плата) до 20. Одно из ядер называется золотым — это означает, что оно используется в качестве реперного — того слоя, по которому выставляются все остальные. Ядра выглядят вот так:

Изготавливаются они точно так же, как и обычные платы, только толщина стеклотекстолита очень мала — обычно 0,5мм. Лист получается такой тонкий, то его можно изгибать, как плотную бумагу. На его поверхность наносится медная фольга, и дальше происходят все обычные стадии — нанесение, экспонирование фоторезиста и травление. Итогом этого являются вот такие листы:

После изготовления дорожки проверяются на целостность на станке, который сравнивает рисунок платы на просвет с фотошаблоном. Кроме этого, существует еще и визуальный контроль. Причем реально визуальный — сидят люди и смотрят в заготовки:

Иногда какая-то из стадий контроля выносит вердикт о плохом качестве одной из заготовок(черные крестики):

Этот лист плат, в которой случился дефект все равно изготовится полностью, но после нарезки бракованная плата пойдет в мусор. После того, как все слои изготовлены и проверены, наступает черед следующей технологической операции.

Сборка ядер в пакет и прессование

Это происходит в зале под названием «Участок прессования»:

Ядра для платы выкладываются вот в такую стопочку:

А рядом кладется карта расположения слоев:

После чего в дело вступает полуавтоматическая машина прессования плат. Полуавтоматичность ее заключается в том, что оператор должен по ее команде подавать ей ядра в определенном порядке.

Перекладывая их для изоляции и склеивания листами препрега:

А дальше начинается магия. Автомат захватывает и переносит листы в рабочее поле:

А затем совмещает их по реперным отверстиям относительно золотого слоя.

Дальше заготовка поступает в горячий пресс, а после прогрева и полимеризации слоев — в холодный. После этого мы получаем такой же лист стеклотекстолита, который ничем не отличается от заготовок для двухслойных печатных плат. Но внутри у него

Сверловка заготовок

При сборке пакета ОПП и ДПП для сверловки его не нужно центровать, и его можно собирать с некоторым допуском — все равно это первая технологическая операция, и все остальные будут ориентироваться на нее. А вот при сборке пакета многослойных печатных плат очень важно привязаться к внутренним слоям — при сверловке отверстие должно пройти насквозь все внутренние контакты ядер, соединив их

Это рентгеновский сверлильный станок, который видит сквозь текстолит внутренние металлически реперные метки и по их расположению сверлит базовые отверстия, в которые вставляются крепежи для установки пакета в сверлильный станок.

Металлизация

Дальше все просто — заготовки сверлятся, очищаются, активируются и металлизируются. Металлизация отверстия связывает между собой все медные пяточки внутри печатной платы:

Таким образом, завершая электронную схему внутренностей печатной платы.

Проверка и шлифы

Дальше от каждой платы отрезается кусочек, который шлифуется и рассматривается в микроскоп, для того, чтобы удостовериться, что все отверстия получились нормально.

Эти кусочки называются шлифы — поперечно срезанные части печатной платы, которые позволяет оценить качество платы в целом и толщину медного слоя в центральных слоях и переходных отверстиях. В данном случае, под шлиф пускают не отдельную плату, а специально сделанные с краю платы весь набор диаметров переходных отверстий, которые используются в заказе. Шлиф, залитый в прозрачный пластик выглядит вот так:

Фрезеровка или скрайбирование

Далее платы, которые находятся на групповой заготовке необходимо разделить на несколько частей. Делается это либо на фрезерном станке:

Который фрезой вырезает нужный контур. Другой вариант — скрайбирование, это когда контур платы не вырезается, а надрезается круглым ножом. Это быстрее и дешевле, но позволяет делать только прямоугольные платы, без сложных контуров и внутренних вырезов. Вот скрайбированная плата:

А вот фрезерованная:

Если заказывалось только изготовление плат, то на этом все заканчивается — платы складывают в стопочку:

Оборачивается все тем же маршрутным листом:

И ждет отправки.

А если нужна сборка и запайка, то впереди есть еще кое-что интересное.

Сборка

Дальше плата, если это необходимо поступает на участок сборки, где на нее напаиваются нужные компоненты. Если мы говорим о ручной сборке — то все понятно, сидят люди(кстати, в большинстве своем женщины, когда я к ним зашел, у меня уши в трубочку свернулись от песни из магнитофона «Боже, какой мужчина»):

И собирают, собирают:

А вот если говорить о автоматической сборке, то там все гораздо интереснее. Происходит это вот на такой длинной 10-метровой установке, которая делает все — от нанесения паяльной пасты до пайки по термопрофилям.

Кстати, все серьёзно. Там заземлены даже коврики:

Как я говорил, начинается все с того, что на неразрезанный лист с печатными платами устанавливают вместе с металлическим шаблоном в начало станка. На шаблон густо намазывается паяльная паста, и ракельный нож проходя сверху оставляет точно отмерянные количества пасты в углублениях шаблона.

Шаблон поднимается, и паяльная паста оказывается в нужных местах на плате. Кассеты с компонентами устанавливаются в отсеки:

Каждый компонент заводится в соответствующую ему кассету:

Компьютеру, управляющему станком, говорится где какой компонент находится:

И он начинает расставлять компоненты на плате.

Выглядит это вот так(видео не мое). Можно смотреть вечно:

Аппарат установки компонентов называется Yamaha YS100 и способен устанавливать 25000 компонентов в час(на один тратится 0.14 секунды).

Дальше плата проходит горячую и холодные зоны печки(холодная — это значит «всего» 140°С, по сравнению с 300°С в горячей части). Побыв строго определенное время в каждой зоне со строго определенной температурой, паяльная паста плавится, образуя одно целое с ножками элементов и печатной платой:

Запаянный лист плат выглядит вот так:

Все. Плата разрезается, если нужно и упаковывается, чтобы вскоре уехать к заказчику:

Примеры

Напоследок, примеры того, что технотех может делать. Например, конструирование и изготовление многослойных плат(до 20 слоев), включая платы для BGA компонентов и HDI платы:

C со всеми «номерными» военными приемками(да, на каждой плате вручную ставится номер и дата изготовления — этого требуют военные):

Проектирование, изготовления и сборка плат практически любой сложности, из своих или из компонентов заказчика:

И ВЧ, СВЧ, платы с металлизированным торцом и металлическим основанием(фотографий этого я не сделал, к сожалению).

Конечно, они не конкурент резониту в плане быстрых прототипов плат, но если у вас от 5 штук, рекомендую запросить у них стоимость изготовления — они очень хотят работать с гражданскими заказами.

И все-таки, в России производство еще есть. Что бы там не говорили.

Напоследок можно отдышаться, поднять глаза на потолок и попытаться разобраться в хитросплетениях труб:

Что почитать?

Субтрактивный комбинированный позитивный метод в домашних условиях

ДПП в картинках

Несколько разных технологий изготовления ДПП и МПП

Производство в фотографиях(правда, без описания)

История и современное производство текстолита

Развитие производства материалов, подобных текстолиту, получило с бурным ростом радиоэлектроники, когда понадобились твердые изоляционные материалы, на которые можно химически осаждать слой проводника (медь, золото и т. п.) и которые выдерживают температуру плавления олова.

Текстолит (лат. textus − ткань, греч. lithos − камень) − слоистый пластик на тканевой основе (стеклянной, хлопчатобумажной, асбестовой, синтетической) с пропиткой из синтетических смол. Этот электроизоляционный материал обладает высокой прочностью, которая мало зависит от температуры. Применяется в производстве судовых корпусов, подшипниковых вкладышей, электротехнических деталей. Текстолит на основе стеклоткани с формальдегидной смоляной пропиткой – стеклотекстолит – используется для изготовления печатных плат для компьютерной и офисной техники. Асбестовые текстолиты – это отличный фрикционный материал, также используется для теплозащиты ракет.

Одна из составляющих текстолита – смола – считается одним из лучших материалов, получившим широкое применение в строительстве. Изначально использовались смолы растительного и животного происхождения. К первым относились:

- природный янтарь, являющийся застывшей природной смолой,

- канифоль, используемая для пайки,

- натуральный каучук,

- копал, служивший для приготовления различных лаков.

Среди животных смол более известен шеллак, использовавшийся в производстве грампластинок (до середины XX века) и лаковых покрытий, а также в качестве глазури и в пиротехнике. Поскольку шеллак добывался только в юго-восточных странах, а также из-за трудоемкости процесса обработки, считался самым дорогим материалом.

В конце XIX века был найден способ синтезирования синтетических смол, и шеллак заменила фенолформальдегидная смола. Первым ее синтезировал немец Адольф Байер в 1872 г. В процессе нагревания смеси формальдегида и фенола, между их молекулами происходит химическое взаимодействие, в результате которого образовался полимер и молекула воды. Основную проблему составляла хрупкость полученного материала. К тому же реакцию необходимо было проводить при температуре 140 – 180°С. В итоге переходящая в пар вода становилась причиной образования пустот и вздутий.

Это проблему решил американский ученый Л. Х. Бакеланд, проведя ряд экспериментов и исследований в начале 1900-х годов. Он добавил в реакционную смесь древесную муку в качестве наполнителя, в результате чего хрупкость полученного полимера значительно снизилась. Также нашел способ избежать образования пустот путем проведения синтеза при повышенном давлении. Полученный таким способом полимер получил имя своего открывателя – бакелит. В 1910 году производство бакелита получило промышленные масштабы.

Бакелит характеризуется высокими показателями жесткости и прочности. Благодаря электроизоляционным свойствам бакелит широко применяется в производстве розеток, вилок, патронов для ламп и прочей электроаппаратуры.

Из бакелита стали производить слоистый прессованный материал на бумажной основе – гетинакс. Его получают из пропитанной смолой, прессованной бумаги. В случае нагревания гетинакс может обуглиться, но не потеряет свое жесткости.

Позднее бумагу заменили тканью, получив новый вид твердого полимерного материала – текстолит. Для повышения теплоизоляционных свойств обычную тканевую основу заменяют асбестовой тканью или стекловолокном.

Вес, толщина и другие размеры листового текстолита

Текстолит представляет собой слоистое изделие, которое получают путем прессования из простого слоя хлопчатобумажной ткани. Сама ткань используется на различных промышленных предприятиях и отличается в показателях плотности. Очень часто для текстолита применяют для изделий как: хлопок, бязь и шифон. Но прежде чем рассматривать особенности изделия, давайте определим вес, толщину и другие размеры текстолита. Он включает в себя четыре вида:

- листовой

- стержневой

- стеклотекстолит

- стеклоткань

Начнем разбирать параметрические данные с первой разновидности текстолита.

ЛистовойДля этого типа текстолита характерно требование ГОСТ 5-78. От этого стандарта будет зависеть марка и все параметры материала. Листовой текстолит делиться на три вида:

- ПТ (поделочный)

- ПТК (поделочный конструкционный)

- ПТМ (поделочный для трансформаторного масла)

|

Тип |

a |

b |

s |

m 1 листа |

|

ПТ |

770 |

1400 |

6 |

11 |

|

980 |

980 |

25 |

39 |

|

|

1 |

1,5 |

|||

|

12 |

20 |

|||

|

50 |

77 |

|||

|

980 |

1980 |

5 |

16 |

|

|

15 |

46 |

|||

|

2 |

6,5 |

|||

|

3 |

10 |

|||

|

25 |

73 |

|||

|

6 |

18 |

|||

|

60 |

61 |

|||

|

1010 |

1020 |

30 |

45 |

|

|

1020 |

1020 |

10 |

16 |

|

|

10 |

31 |

|||

|

8 |

25 |

|||

|

1030 |

8 |

12,5 |

||

|

40 |

60 |

|||

|

3 |

5 |

|||

|

16 |

24 |

|||

|

1020 |

1200 |

12 |

41 |

|

|

1020 |

2020 |

1 |

4 |

|

|

1030 |

2 |

3 |

||

|

6 |

9 |

|||

|

4 |

6 |

|||

|

5 |

8 |

|||

|

15 |

23 |

|||

|

1030 |

1030 |

20 |

30 |

|

|

1050 |

1180 |

20 |

21 |

|

|

25 |

43 |

|||

|

ПТК |

1050 |

1180 |

15 |

26 |

|

10 |

17 |

|||

|

1 |

1,5 |

|||

|

0,5 |

1 |

|||

|

6 |

11 |

|||

|

5 |

9 |

|||

|

20 |

35 |

|||

|

4 |

7 |

|||

|

40 |

67 |

|||

|

50 |

87 |

|||

|

3 |

5 |

|||

|

25 |

43 |

|||

|

8 |

15 |

|||

|

40 |

69 |

|||

|

12 |

21 |

|||

|

30 |

51 |

|||

|

ПТМ |

1060 |

2440 |

5 |

18,1 |

|

6 |

21,73 |

|||

|

7 |

25,35 |

|||

|

8 |

28,97 |

|||

|

9 |

32,59 |

|||

|

10 |

36,21 |

|||

|

12 |

43,45 |

|||

|

14 |

50,69 |

|||

|

16 |

57,94 |

|||

|

18 |

65,18 |

|||

|

20 |

72,42 |

|||

|

25 |

90,52 |

|||

|

30 |

108,63 |

|||

|

35 |

126,73 |

|||

|

40 |

144,84 |

|||

|

45 |

162,94 |

|||

|

50 |

181,05 |

|||

|

60 |

217,26 |

|||

|

70 |

253,47 |

По вышеуказанному стандарту текстолит окрашивается в желтый или коричневые цвета, обращая внимание, на химический состав. Также полный перечень характеристик изделия прежде всего будет зависеть от выбора ткани. И по всем этим свойствам можно определить какая марка и размеры текстолита.

Текстолит стерженьСтержневой материал изготавливается по ГОСТ 5358-74. Для его производства применяют хлопчатобумажную ткань, марка которой — ЭИ-2 и ЭТ (с бязью).

|

a |

s |

m 1 листа |

|

550 |

8 |

0,05 |

|

15 |

0,1 |

|

|

18 |

0,2 |

|

|

20 |

0,3 |

|

|

25 |

0,4 |

|

|

30 |

0,7 |

|

|

40 |

1 |

|

|

50 |

1,5 |

|

|

60 |

2 |

|

|

80 |

4 |

|

|

100 |

6 |

|

|

1000 |

8 |

0,1 |

|

18 |

0,4 |

|

|

15 |

0,3 |

|

|

20 |

0,5 |

|

|

25 |

0,8 |

|

|

30 |

1,1 |

|

|

40 |

2 |

|

|

50 |

3,1 |

|

|

60 |

4,5 |

|

|

80 |

8 |

|

|

100 |

12 |

|

|

120 |

17 |

|

|

130 |

19 |

|

|

140 |

23 |

|

|

150 |

26 |

|

|

160 |

28 |

Стержневой текстолит производится методом прессования и наматывания слоев хлопчатобумажной ткани, которая пропитана эпоксидной смолой.

А еще стержневое изделие не причиняет вреда человеку и способно обладать высокими физическими и химическими свойствами. Также благодаря своим уникальным характеристикам, данный продукт обладает повышенным уровнем износостойкости и является не горючим изделием. На многих производствах используют стержневой тип.

СтеклотекстолитЭтот материал производится по ГОСТ 12652-74 и может проявить повышенный уровень устойчивости к электричеству, тепловому излучению, химическим веществам и механическим нагрузкам.

|

a |

b |

s |

m 1 листа |

|

980 |

980 |

0,5 |

1 |

|

4 |

8,4 |

||

|

2 |

4,2 |

||

|

1980 |

0,5 |

2,1 |

|

|

1 |

4,2 |

||

|

2 |

8,8 |

||

|

3 |

12,2 |

||

|

1000 |

1000 |

20 |

57 |

|

1020 |

1030 |

1 |

2,1 |

|

3 |

6,4 |

||

|

1020 |

1220 |

0,5 |

1,4 |

|

1 |

2,5 |

||

|

1,5 |

3,7 |

||

|

2 |

5 |

||

|

3 |

8 |

||

|

4 |

10 |

||

|

2020 |

4 |

18 |

|

|

1220 |

1020 |

20 |

70,5 |

|

2000 |

1000 |

20 |

114 |

|

1580 |

1030 |

50 |

87 |

В состав стеклотекстолита входит небольшое количество слоев стеклоткани, которые могут склеиваться, с помощью метода горячего прессования. А в отличие от листового и стержневого текстолита, ему характерны еще более высокие требования. Он отлично термоустойчив, имеет отличное удельное сопротивление и уникальные особенности по электроизоляции.

СтеклотканьВ большинстве случаев стеклоткань используется не только в разных отраслях промышленности, но и в деятельности человека. Очень часто его применяют как изоляционное покрытие для трубопровода. Но а также из него делают стеклопластик. Стеклоткань нужна еще для производства защитной одежды для пожарников, сварщиков и металлургов.

Теперь разберем какие параметрические данные характерны стеклоткани.

|

a |

b |

s |

m 1 кв. м |

|

100 |

1000 |

0,16 |

0,155 |

|

100 |

1000 |

0,14 |

0,135 |

|

250 |

1000 |

0,17 |

0,207 |

Стоит отметить, что еще из этой продукции делают хозяйственные предметы. В сантехнике это изделие необходимо для производства душевой кабины, септика и биотуалета.

Стеклоткань является безопасным изделием как в экологическом, так и в биологическом плане и не выделяет вредных веществ.

Область применения этого материала очень широкая. А вот в медицине из него изготавливают протезы, костыли, трости и зубные пломбы. Иными словами можно сказать, что стеклоткань является легким и очень жизненно важным материалом.

Таким образом, текстолит имеет несколько разновидностей: листовой, стержневой, стеклотекстолит и стеклоткань. У каждого из этих материалов были разобраны размеры, а также их вес, который напрямую зависит от длины, ширины и толщины изделия.

Фенольные смолы (промышленные ламинаты) — Total Plastics, Int’l

Фенольные смолы (промышленные ламинаты)

Цвет:

Натуральный и черный. Позвоните в TPI, чтобы узнать о доплатах.

Описание:

Фенольные смолы, также известные как Micarta®, Textolite® и Spauldite®, представляют собой твердый, плотный материал, получаемый путем приложения тепла и давления к ряду слоистых материалов, таких как бумага или ткань, с последующей пропиткой их синтетической смолой. Слоистый материал обычно состоит из целлюлозной бумаги, хлопчатобумажной ткани, синтетической ткани, стеклоткани или нетканых материалов.После того, как слои нагреваются и прикладывается давление, слои превращаются в термореактивный промышленный ламинат высокого давления.

Особенности:

- Отличная диэлектрическая прочность

- Хорошая обрабатываемость

- Хорошая стабильность размеров

- Хорошая механическая прочность

- Сорта ткани (лен и холст) более жесткие и менее хрупкие, чем сорта бумаги .

- Способен выдерживать сильные ударные нагрузки, повторяющиеся напряжения изгиба и обладает хорошей износостойкостью

- Марки стеклоткани обладают отличной прочностью на удар / растяжение и хорошей термостойкостью / электрическим сопротивлением

Ссылки:

Таблица марок фенолов

Доступные размерыЛИСТ

Размеры листов: 36 x 48, 48 x 48, 48 x 96 дюймов

Цены на половину листа с наценкой 10%.

—Толщина -. 031 «.046» .062 «.093» .125 «.187» .250 «.312» .375 «.500» .625 «.750» .875 «1» 1.25 » 1,5 дюйма 1,75 дюйма 2 дюйма 2,5 дюйма 3 дюйма 3,5 дюйма 4 дюйма

ТЯГА

Фенольный стержень изготавливается из плоского многослойного листа. Материал разрезают на полосы и на токарном станке превращают в пруток.

Длина: случайная 48 дюймов для всех сортов. Поставляется белье длиной 6 футов.

— Диаметр — 1/16 дюйма 3/32 дюйма 1/8 дюйма 5/32 дюйма 3/16 дюйма 1/4 дюйма 5/16 дюйма 3/8 дюйма 7/16 дюйма 1/2 дюйма 9/16 «5/8» 3/4 «7/8» 1 «1-1 / 8» 1-1 / 4 «1-3 / 8» 1-1 / 2 «1-5 / 8» 1-3 / 4 «2» 2-1 / 4 «2-1 / 2» 2-3 / 4 «3» 3-1 / 4 «3-1 / 2» 3-3 / 4 «4» 4-1 / 2 «5 «6»

СТЕРЖЕНЬ ПРОФИЛЬНЫЙ

Длина: от 36 до 48 дюймов

— Диаметр — 1/4 дюйма 5/16 дюйма 3/8 дюйма 7/16 дюйма 1/2 дюйма 9/16 дюйма 5/8 дюйма 3/4 дюйма 7/8 «1» 1-1 / 4 «1-3 / 8» 1-1 / 2 «1-5 / 8» 1-3 / 4 «2» 2-1 / 4 «2-3 / 8»

ТРУБКА

Длина: от 36 дюймов до 48 дюймов

—I.D. и OD — 3/16 ”5/16” 1/4 ”3/8” 1/4 ”1/2” 5/16 ”7/16” 3/8 ”1/2” 3/8 ” 5/8 дюйма 7/16 дюйма 9/16 дюйма 1/2 дюйма 5/8 дюйма 1/2 дюйма 3/4 дюйма 5/8 дюйма 3/4 дюйма 5/8 дюйма 7/8 дюйма 3/4 дюйма 7 / 8 ”3/4” 1 ”7/8” 1 ”7/8” 1-1 / 8 ”1” 1-1 / 8 ”1” 1-1 / 4 ”1-1 / 4” 1-3 / 8 ”1-1 / 4” 1-1 / 2 ”1-3 / 8” 1-1 / 2 ”1-3 / 8” 1-5 / 8 ”1-1 / 2” 1-5 / 8 ” 1-1 / 2 «1-3 / 4» 1-5 / 8 «1-3 / 4» 1-3 / 4 «1-7 / 8» 1-3 / 4 «2» 2 «2-1 / 8 ”2” 2-1 / 4 ”2” 2-1 / 2 ”2-1 / 4” 2-1 / 2 ”2-3 / 8” 2-5 / 8 ”2-1 / 2” 2- 3/4 дюйма 2-3 / 4 дюйма 3 дюйма 3 дюйма 3-1 / 4 дюйма

Существует более тысячи различных размеров фенольных трубок разных марок.Чтобы помочь вам удовлетворить ваши потребности в фенольных трубках, мы перечисляем наиболее распространенные размеры и сорта в нашем инвентаре. Для получения информации о размерах, не указанных в списке, обращайтесь по телефону, чтобы узнать цены и наличие.

Китай текстолит, текстолит Производители, Поставщики, Цена

Цена FOB для Справки: US $ 2.15-2,3 / кг

Мин. Заказ: 1000 кг

Цена FOB для Справки: 1,4–1,8 $ / кг

Мин. Заказ: 50 кг

Цена FOB для Справки: 1-2 доллара США.5 / кг

Мин. Заказ: 500 кг

Цена FOB для Справки: US $ 15,68 / шт.

Мин. Минимальный заказ: 50 Штука

Цена FOB для Справки: US $ 3-6.5 / шт.

Мин. Минимальный заказ: 50 Штука

Цена FOB для Справки: US $ 1-10 / штука

Мин. Минимальный заказ: 50 штук

Цена FOB для Справки: US $ 2.15-2,3 / кг

Мин. Заказ: 1000 кг