Применение алюминия – Транспорт

Все виды транспорта на земле от велосипедов до космических ракет производятся из алюминия. Этот металл позволяет человеку двигаться с высокой скоростью, переплывать океаны, подниматься в небо и покидать пределы нашей планеты. На транспортную сферу уже приходится наибольшая часть мирового потребления алюминия – 27%. И в ближайшие года эта цифра будет только увеличиваться.

|

Ричард Бах

Чайка по имени Джонатан Ливингстон

Авиация и космос

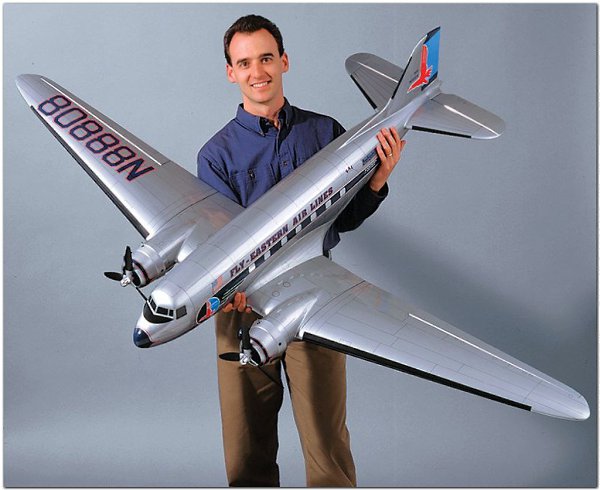

Алюминий навсегда вошел в историю как металл, позволивший человеку летать. Легкий, прочный и пластичный, он оказался идеальным материалом для создания управляемых летательных аппаратов. Не даром второе имя алюминия – «крылатый металл».

Сегодня на алюминий приходится около 75-80% общей массы современного самолета.

Прорыв, положивший начало современной авиации, произошел в 1903 году, когда братья Райт впервые в истории человечества совершили полет на управляемом летательном аппарате «Флайер-1». Автомобильные двигатели того времени весили слишком много, обладали низкой мощностью и были неспособны поднять аппарат в воздух. Специально для этой цели был разработан новый двигатель, детали которого, в том числе блок цилиндров, были отлиты из алюминия.

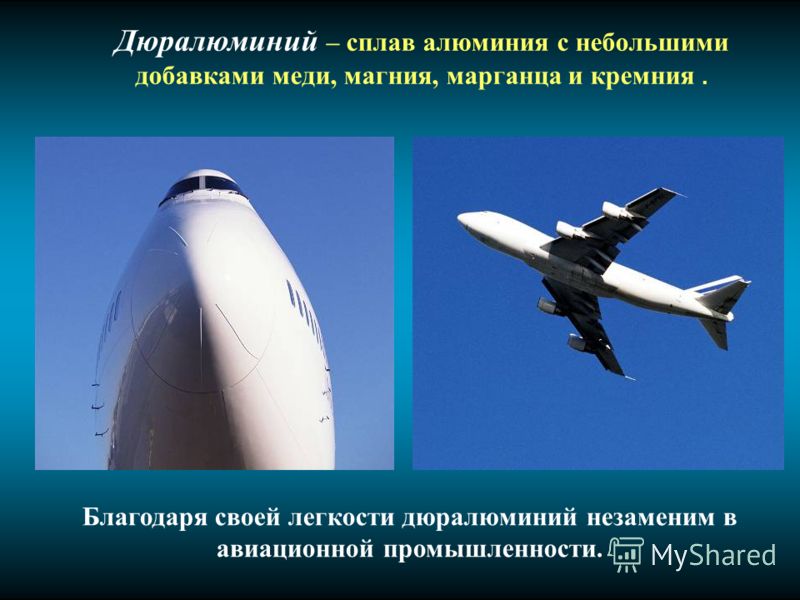

В дальнейшем «крылатый» металл заменил дерево, сталь и другие материалы в конструкции первых самолетов и уже в 1917 году знаменитый немец авиаконструктор Хуго Юнкерс поднял в воздух первый цельнометаллический самолет, фюзеляж которого был выполнен из алюминиевого сплава – дюралюминия, в состав которого также входят медь (4,5%), магний (1,5%) и марганец (0,5%).

Дюралюминий

Во время Первой Мировой войны дюралюминий был настоящей военной технологией. Его состав и технология тепообработки были засекречены, поскольку он являлся важнейшим конструкционным материалом в самолетостроении.

С тех пор алюминий получил статус ключевого конструкционного материала в авиации, и держит эту марку по сей день. Состав авиационных сплавов меняется, самолеты совершенствуются, но главная задача авиаконструкторов остается неизменной: создание легкой машины с максимальной вместимостью, использующей минимальное количество топлива и не поддающееся коррозии со временем. Именно алюминий позволяет инженерам добиваться выполнения всех необходимых условий.

Основные алюминиевые сплавы, применяемые в авиации, — серии 2ххх, 3ххх, 5ххх, 6ххх и 7ххх. Серия 2ххх рекомендована для работы при высоких температурах и с повышенными значениями коэффициента вязкости разрушения. Сплавы серии 7ххх — для работы при более низких температурах значительно нагруженных деталей и для деталей с высокой сопротивляемостью к коррозии под напряжением. Для малонагруженных узлов применяются сплавы серии 3ххх, 5ххх и 6xxx. Они же используются в гидро-, масло- и топливных системах.

Наибольшее применение получил сплав 7075, состоящий из алюминия, цинка, магния и меди. Это самый прочный из всех алюминиевых сплавов, сравнимый по этому показателю со сталью, но в 3 раза легче нее.

Это самый прочный из всех алюминиевых сплавов, сравнимый по этому показателю со сталью, но в 3 раза легче нее.

Самолеты собираются из листов и профилей, соединяющихся друг с другом алюминиевыми заклепками, число заклепок в одной машине может достигать нескольких миллионов. В некоторых моделях вместо листов используются прессованные панели, и в случае появления трещины она доходит только до конца такой панели. Например, крыло крупнейшего грузового самолета в мире Ан-124-100 «Руслан», грузоподъемностью до 120 тонн, состоит из восьми прессованных алюминиевых панелей шириной 9 метров каждая. Конструкция крыла такова, что оно работает даже при двух разрушенных панелях.

Сегодня авиаконструкторы пытаются найти материал, обладающий всеми преимуществами алюминия, но еще более легкий. Единственным кандидатом, подходящим на эту роль, на данный момент является углеродное волокно. Оно состоит из нитей диаметром от 5 до 15 мкм, образованных преимущественно атомами углерода. Первым магистральным пассажирским самолетом, фюзеляж которого был полностью изготовлен из композиционных материалов, стал Boeing 787 Dreamliner, выполневший свой первый коммерческий полет в 2011 году.

Первым магистральным пассажирским самолетом, фюзеляж которого был полностью изготовлен из композиционных материалов, стал Boeing 787 Dreamliner, выполневший свой первый коммерческий полет в 2011 году.

Однако производство таких самолетов обходится гораздо дороже, чем при использовании алюминия. Кроме этого, углеволокно не обеспечивает должного уровня безопасности летательных аппаратов.

Алюминий оказался незаменим не только в авиации, но и в космонавтике, где сочетание минимальной массы с максимальной прочностью еще более критично. Корпус первого искусственного космического спутника Земли, запущенного в СССР в 1957 году, был выполнен из алюминиевого сплава.

Ни один современный космический корабль не обходится без алюминия – от 50% до 90% веса космических летательных аппаратов приходится на конструкции из алюминиевых сплавов. Они использовались для изготовления корпуса космических челноков Space Shuttle, телескопической балки антенны космического телескопа Hubble, из них изготавливаются водородные ракетные баки, носовые части ракет, конструкции разгонных блоков, корпуса орбитальных космических станций и крепежей для солнечных батарей на них.

Даже твердотопливные ракетные ускорители работают на алюминии. Такие ускорители разгоняют первую ступень космических кораблей и состоят из алюминиевого порошка, окислителя в виде перхлората того же алюминия и связующего вещества. Например, самая мощная на сегодня в мире ракета-носитель «Сатурн-5» (может вывезти на околоземную орбиту 140-тонный груз) за время полета сжигает 36 тонн алюминиевого порошка.

Автомобилестроение

Автомобиль – самый распространенный вид транспорта в мире. Главным конструкционным материалом здесь является относительно дешевая сталь. Однако вместе с тем как основными приоритетами автомобильной отрасли становятся экономия топлива, снижение выбросов СО 2, а также дизайн автомобиля, все более важную роль в автомобилестроении начинает играть алюминий.

Главным конструкционным материалом здесь является относительно дешевая сталь. Однако вместе с тем как основными приоритетами автомобильной отрасли становятся экономия топлива, снижение выбросов СО 2, а также дизайн автомобиля, все более важную роль в автомобилестроении начинает играть алюминий.

В 2014 году мировая автомобильная индустрия (без учета Китая) потребила 2,87 млн тонн алюминия. Ожидается, что к 2020 году эта цифра вырастет до 4,49 млн тонн. Ключевыми факторами этого роста являются как увеличение производства самих автомобилей, так и повышение использования алюминия в них.

Каждый килограмм алюминия, использованный при изготовлении автомобиля, позволяет снизить общую массу машины на килограмм. Поэтому на алюминий переводилось производство все большего количества его деталей: радиаторы системы охлаждения двигателя, колесные диски, бампера, детали подвески, блоки цилиндров двигателя, корпуса трансмиссий и, наконец, детали кузова – капоты, двери и даже вся рама.

Формула 1

Гоночный болид Формулы-1, согласно требованиям на 2015 год, должен весить не менее 702 килограммов. Две трети этой массы приходится на алюминий. В то время как обшивка кузова выполнена из углепластика, все внутренние узлы и компоненты изготавливаются именно из «крылатого металла».

Алюминий использовался в автомобилестроении практически с момента начала промышленного использования этого металла. В 1899 году на международной выставке в Берлине был представлен первый автомобиль, корпус которого был полностью сделан из алюминия, — спортивный Durkopp. А в 1901 году алюминиевым стал и двигатель — для участия в гонках в Ницце его смастерил знаменитый немецкий изобретатель Карл Бенц. В 1962 году легендарный гонщик Микки Томпсон участвовал в гонках Индианаполис 500 на машине с двигателем из алюминия и показал превосходный результат.

Микки Томпсон

Индианаполис 500, 1962 г.

Range Rover

Последняя модель Range Rover с полностью алюминиевым кузовом стала легче на 39% или 420 килограмм. Это равноценно весу пяти человек.

Применять алюминий для изготовления кузова первыми стали производители автомобилей класса «премиум». Так, первым серийным автомобилем с полностью алюминиевым кузовом стала Audi A8, выпущенная в 1994 году. За ней последовали и другие люксовые бренды – BMW, Mercedes-Benz, Porsche, Land Rover, Jaguar.

В 2014 году произошло очередное знаковое событие для отрасли – автомобиль с полностью алюминиевым кузовом появился в массовом сегменте. Им стал Ford-150 – самый популярный пикап в США на протяжении 38 лет. Благодаря переходу на алюминий автомобиль стал легче на 315 кг по сравнению с предшествующей моделью, что позволило существенно снизить расход топлива, выхлоп CO2, а также увеличить грузоподъемность и улучшить динамику разгона и торможения. При этом автомобиль получил самый высокий рейтинг надежности NHTSA – пять звезд вместо четырех в предыдущей модели.

Им стал Ford-150 – самый популярный пикап в США на протяжении 38 лет. Благодаря переходу на алюминий автомобиль стал легче на 315 кг по сравнению с предшествующей моделью, что позволило существенно снизить расход топлива, выхлоп CO2, а также увеличить грузоподъемность и улучшить динамику разгона и торможения. При этом автомобиль получил самый высокий рейтинг надежности NHTSA – пять звезд вместо четырех в предыдущей модели.

Основными методами изготовления различных автодеталей являются литье и штамповка из прокатанных листов и полос. Но некоторые из них изготавливаются необычным способом горячего прессования мелкого алюминиевого порошка – САП (спеченная алюминиевая пудра). Окисленную алюминиевую пудру помещают в алюминиевую же оболочку и нагревают до температуры чуть меньшей, чем плавление металла, и в горячем виде прессуют. Получившиеся изделия отличаются высокой прочностью и используются там, где нужны детали для работы в условиях высоких температур с низким коэффициентом трения – например, так делаются поршни двигателей.

Tesla

Полностью дополнительная защита Tesla состоит из трех уровней. Первый – полый алюминиевый брус специальной формы, который либо отбрасывает лежащий на дороге предмет, либо смягчает удар. Второй – плита из титана, защищающая наиболее уязвимые компоненты в передней части автомобиля. Третий – щит из штампованного алюминия, который рассеивает энергию удара и, если препятствие твердое и неподвижное, приподнимает автомобиль над ним.

Еще одно замечательное свойство алюминия – он отлично «гасит» удар, причем делает это в два раза эффективнее, чем сталь. Поэтому автопроизводители уже давно используют этот металл для бамперов. Днище революционного электрического автомобиля Tesla оснащено 8-миллиметровой пуленепробиваемой броней из алюминиевых сплавов, которая защищает батарейный отсек и гарантирует безопасность при движении на скорости в 200 км/ч. Недавно компания установила на свои машины дополнительную алюминиево-титановую защиту, которая позволяет автомобилю в прямом смысле слова разрушать попадающие под колеса препятствия из бетона и закаленной стали, сохраняя управляемость.

Алюминиевый кузов имеет преимущества перед стальным в плане безопасности еще и потому, что деформации в алюминиевых конструкциях локализуются в компактных зонах, не давая деформироваться другим частям кузова и сохраняя максимальную безопасность той части машины, где находятся пассажиры.

Эксперты утверждают, что в ближайшее десятилетие автопроизводители существенно увеличат использование алюминия в своих моделях. «Крылатый металл» в большом количестве будет использоваться в деталях кузова либо для изготовления кузова целиком.

При этом многие автомобильные компании сегодня договариваются с производителями алюминия о создании производств замкнутого цикла, когда из идущих на лом алюминиевых деталей утилизируемых автомобилей создаются запчасти для новых машин. Сложно представить себе более экологичный вид промышленного производства.

Железнодорожный транспорт

Применение алюминия в железнодорожном транспорте началось практически сразу после образования самой алюминиевой промышленности. В 1894 году железнодорожная компания New York, New Haven, and Hartford Railroad, принадлежавшая тогда банкиру Джону Пирпонту Моргану (J.P. Morgan), начала выпускать специальные легкие пассажирские вагоны, сидения которых были выполнены из алюминия.

В 1894 году железнодорожная компания New York, New Haven, and Hartford Railroad, принадлежавшая тогда банкиру Джону Пирпонту Моргану (J.P. Morgan), начала выпускать специальные легкие пассажирские вагоны, сидения которых были выполнены из алюминия.

Однако сначала алюминий оказался наиболее востребованным в сегменте грузоперевозок, где от состава требуется максимально низкий вес, что позволяет перевезти больший объем грузов.

Первые грузовые вагоны, полностью выполненные из алюминия, были выпущены в 1931 году в США. Это был хоппер – вагон для перевозки сыпучих и гранулированных грузов, кузов которого имеет форму воронки с люками для разгрузки в донной части. Сегодня для производства таких вагонов используются, в основном, сплавы 6ххх серии, — они обладают повышенной прочностью и коррозийной стойкостью.

Shinkansen

Первый высокоскоростной поезд в мире появился в Японии в 1964 году. Он курсировал между Токио и Осакой и преодолевал расстояние в 515 км за 3 часа 10 минут, разгоняясь до 210 км/ч. Shinkansen позволил разрешить острую транспортную проблему этого региона, в котором проживало более 45 млн человек.

Shinkansen позволил разрешить острую транспортную проблему этого региона, в котором проживало более 45 млн человек.

Сегодня алюминиевые вагоны используются для перевозки угля, различных руд и минералов, а также зерна, в вагонах-цистернах перевозят кислоты. Существуют также вагоны для перевозки готовых товаров, например, новых автомобилей – с завода до автодилерского центра.

Алюминиевый грузовой вагон на треть легче, чем стальной. Его более высокая изначальная стоимость окупается в среднем за два первых года эксплуатации за счет перевозки большего объема грузов. При этом алюминий в отличие от стали не подвержен коррозии, поэтому алюминиевые вагоны долговечны и за 40 лет использования теряют лишь 10% своей стоимости.

В пассажирском железнодороджном транспорте алюминий позволяет производить вагоны на треть более легкие, чем стальные аналоги. В случае метро и пригородных поездов, для которых характерны частые остановки, это позволяет добиться существенной экономии энергии, затрачиваемой на разгон состава. Помимо этого, алюминиевые вагоны проще в производстве и содержат значительно меньшее количество деталей.

Помимо этого, алюминиевые вагоны проще в производстве и содержат значительно меньшее количество деталей.

В железнодорожном транспорте дальнего следования алюминий активно применяется в производстве высокоскоростных поездов, активное применение которых в мире началось в 1980-х годах. Такие поезда развивают скорость до 360 км/ч и выше. Новые технологии в этом направлении позволят добиться скоростей более 600 км/ч.

Алюминий дает возможность снизить вес такого поезда и соответственно уменьшить прогиб рельсов, создающий сопротивление движению. Кроме того, высокоскоростной поезд, как самолет, должен обладать обтекаемой формой и минимальным числом выступающих деталей – здесь на помощь конструкторам вновь приходит «крылатый металл».

Transrapid

Маглев-трасса в Китае, соединяющая Шанхай и шанхайский аэропорт Пудун. Поезд движется по ней со с коростью 450 км/ч и преодолевает расстояние в 30,5 км всего за 8 минут.

Высокоскоростные поезда, выполненные из алюминия, используются на французской сети скоростных электропоездов TGV. Поезда для этой сети в 1970-х годах начала разрабатывать компани Alstom (Франция), первый – между Парижем и Лионом – был запущен в 1981 году. Сегодня TGV является крупнейшей в Европе сетью высокоскосростных поездов и является основой для строительства общеевропейской сети высокоскоростных железных дорог. Первые поезда для сети TGV изготавлись из стали, но в новых поколениях ее начал заменять алюминий. В частности, последняя модель высокоскоростного поезда называется AGV полностью выполнена из алюминиевых сплавов и развивает скорость до 360 км/ч. На данный момент AGV эксплуатируется только в одной железнодорожной сети – итальянской Nuovo Trasporto Viaggiatori.

Поезда для этой сети в 1970-х годах начала разрабатывать компани Alstom (Франция), первый – между Парижем и Лионом – был запущен в 1981 году. Сегодня TGV является крупнейшей в Европе сетью высокоскосростных поездов и является основой для строительства общеевропейской сети высокоскоростных железных дорог. Первые поезда для сети TGV изготавлись из стали, но в новых поколениях ее начал заменять алюминий. В частности, последняя модель высокоскоростного поезда называется AGV полностью выполнена из алюминиевых сплавов и развивает скорость до 360 км/ч. На данный момент AGV эксплуатируется только в одной железнодорожной сети – итальянской Nuovo Trasporto Viaggiatori.

Корпус первого российского скоростного поезда «Сапсан» также выполнен из алюминиевых сплавов.

Технология магнитной левитации – следующий шаг развития высокоскоростного железнодорожного транспорта. Поезд на магнитной подушке удерживается над полотном силой магнитного поля и не касается поверхности. В результате он может развивать более высоких скоростей скорости – на данный момент в ходе испытаний в Японии достигнута скорость 603 км/ч.

Судостроение

Корпуса современных морских судов различного типа изготавливаются с использованием так называемого «морского алюминия» – это общее название для целого ряда алюминиево-магниевых сплавов (содержание магния – от 3% до 6%), применяемых в этом сегменте машиностроения. Они обладают особой коррозийной стойкостью, как в пресной, так и в морской воде.

Безусловным важным качеством судового алюминия является также хорошая свариваемость и хорошие прочностно-механические свойства. Алюминиевые листы и плиты для судостроения производятся методами холодной или горячей прокатки, а профили, прутки и трубы могут производиться методами прессования, прокатки или волочения.

Первый частично алюминиевый катер Le Migron был изготовлен в Швейцарии в 1891 году. Через несколько лет успешный опыт алюминиевого судостроения был применен в Шотландии при постройке 58-метровой торпедной лодки. Она была весьма прочной и развивала максимальную для того времени скорость в 32 узла. Катер назывался «Сокол» и был сделан для военно-морского флота России.

Катер назывался «Сокол» и был сделан для военно-морского флота России.

Корпус высокоскоростных пассажирских теплоходов на подводных крыльях, развивающих скорость свыше 80 км/ч, изготавливается из алюминиевых сплавов – дюрали или магналия. Для развития высокой скорости и манёвренности судам нужна сравнительно небольшая собственная масса.

Коррозия в течение первого

года эксплуатации

Коррозия в течение первого

года эксплуатации

Морской алюминий в 100 раз медленнее поддается коррозии, чем сталь. В течение первого года эксплуатации сталь покрывается коррозией со скоростью 120 мм в год, а алюминий – 1 мм в год. Кроме этого, «морской алюминий» обладает отличными прочностными характеристиками. Он пластичен, и даже при сильном ударе цельносваренный алюминий почти не пробивается насквозь. Алюминиевый каркас помогает улучшить мореходность, повысить безопасность и снизить расходы на текущее обслуживание.

Поэтому из этого металла делают яхты, моторные лодки, катера, а также глубоководные аппараты. Как правило, спортивные суда от корпуса до надстроек изготавливаются из алюминия, что дает выигрыш в скорости; а корпуса судов повышенной грузоподъемности изготавливаются из стали, а вот надстройки и другое вспомогательное оборудование делаются из алюминиевых сплавов, снижая общий вес судна и повышая его грузоподъемность.

В статье использованы фотоматериалы © Shutterstock и © Rusal.

Читайте также

Применение алюминия в других сферах

Строительство

Энергетика

Потребительские товары

Упаковка

КРЫЛАТЫЕ МЕТАЛЛЫ И СПЛАВЫ | Наука и жизнь

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

Восьмимоторный гигант АНТ-20 («Максим Горький») был построен, как и многие металлические самолеты начала 30-х годов, из гофрированного алюминия.

При использовании традиционного сплава Д-16 пассажирский самолет Ту-154 получался слишком тяжелым.

Сварной корпус самолета МиГ-29 изготовлен из алюминиево-литиевого сплава 1420.

Массивные и очень ответственные детали шасси современных транспортных и пассажирских самолетов ОКБ им. С. В. Ильюшина изготовлены из титанового сплава ВТ-22. На снимке: Ил-76.

‹

›

Открыть в полном размере

— Сталь и алюминий, титан и пластмассы, клеи и дерево, стекло и резина — ни один самолет не полетит без этих материалов. Все они разработаны или испытаны в ВИАМе

— В каждой лопатке турбины реактивного двигателя воплощены самые совершенные металлургические технологии. Стоимость одной монокристаллической лопатки соизмерима с ценой дорогого легкового автомобиля

— Испытательный центр — «малая академия наук» ВИАМа. Грозит ли усталость металла разрушением самолета? Как найти скрытые дефекты в металле? Какими свойствами обладает новый материал? Во всем этом разбираются сотрудники Испытательного центра

— Армрестлинг как способ разрешения ученого спора, или Как Н. С. Хрущев летал в Америку

С. Хрущев летал в Америку

— «Состаренный» материал не значит «старый»

— Как кроили «шубу» для «Бурана»

— От воздействия высоких температур турбинные лопатки защищает плазма

— Чем совершеннее летательный аппарат, тем больше в нем неметаллических материалов . Уже спроектированы самолеты, на две трети состоящие из композитных материалов и пластмасс

— Утром лаборант, вечером студент. И все это — не выходя из родной лаборатории. Если государство не готовит специалистов, их приходится учить на месте

— Коррозия — враг любого металла. Ржавеет даже нержавеющая сталь. Как лечить язвы на теле «Рабочего и колхозницы»?

— Склеить можно все что угодно. Нужен только подходящий клей. В небе летают склеенные самолеты, и это не детские модели, а большие транспортные воздушные суда.

Первые шаги нашей авиации связаны с закупкой иностранных самолетов. Были они по большей части деревянными, фюзеляж и крылья обтягивались тканью. Конечно же такие «матерчатые» самолеты не могли выдерживать значительных скоростных и температурных нагрузок, нужны были иные материалы, прежде всего — металл.

Конечно же такие «матерчатые» самолеты не могли выдерживать значительных скоростных и температурных нагрузок, нужны были иные материалы, прежде всего — металл.

Идея строить самолеты из алюминия возникла в Германии. Там же появились первые сплавы, разработанные специально для самолетов. Их назвали дуралюминами. Подобный сплав был создан и у нас в стране в середине 20-х годов. Он получил марку Д-1 — это сплав алюминия с медью и небольшим количеством магния.

В 1932 году академик А. А. Бочвар разработал теорию рекристаллизации алюминиевых сплавов, которая легла в основу создания легких сплавов. В стране к тому моменту существовала производственная база: первый алюминиевый завод «Кольчугалюминий» (расположенный в селе Кольчугино Владимирской области) выпускал гладкие и гофрированные листы технического алюминия — это алюминий с небольшими добавками марганца и магния. Такой алюминий обладал достаточной прочностью, был пластичен и потому использовался для обшивки фюзеляжей летательных аппаратов.

Однако материал для новых скоростных самолетов должен был иметь совершенно иные качества. И через некоторое время в лаборатории алюминиевых сплавов ВИАМа (созданной одновременно с открытием института в 1932 году) разработали сплав Д-16, который применялся в самолетостроении почти до середины 80-х годов. Это сплав на основе алюминия с содержанием 4-4,5% меди, около 1,5% магния и 0,6% марганца. Из него можно было делать практически любые детали самолета: обшивку, силовой набор, крыло.

Но скорости и высота полетов росли. Требовались высокопрочные сплавы. В середине 50-х годов возглавивший лабораторию алюминиевых сплавов академик И. Н. Фридляндер совместно со своими коллегами В. А. Ливановым и Е. И. Кутайцевой разрабатывает теорию легирования высокопрочных сплавов. Введение в систему алюминий — медь цинка и магния позволило резко увеличить прочность материала. Так возник сплав В-95, обладающий прочностью 550-580 Мпа (~ 5500-

5800 кгс/см2) и в то же время имеющий хорошую пластичность. У него был один изъян: недостаточная коррозионная стойкость, что, однако, устранялось путем двухступенчатого искусственного старения.

У него был один изъян: недостаточная коррозионная стойкость, что, однако, устранялось путем двухступенчатого искусственного старения.

Новый сплав получил признание авиастроителей не сразу. В это время А. Н. Туполев создавал новый пассажирский лайнер Ту-154. Проект никак не укладывался в заданные весовые характеристи ки, и тогда генеральный конструктор сам позвонил Фридляндеру, обратившись за помощью, на что тот конечно же предложил использовать новый сплав. Проект новой машины переработали. Сплав В-95 нашел свое место для верхней поверхности крыла, из него изготовили прессованные панели и стрингеры, значительно снизив вес самолета. Такие же исследования параллельно шли в США. Там возникли сплавы серии 7000, в частности сплав 7075 — полный аналог нашего сплава.

Нагрузки, которые испытывает крыло самолета, неравноценны. Если верх крыла работает в основном на сжатие, то нижняя часть — на растяжение. Поэтому ее по-прежнему делали из дуралюмина Д-16, имеющего более высокие пластичность и порог усталости. Но и этот сплав претерпел серьезную модификацию за счет повышения чистоты по примесям при литье слитков. Технологические усовершенствования были столь значительны, что появился фактически новый материал — сплав 1163, который и в настоящее время успешно используется в нижних обшивках крыла и всего фюзеляжа.

Но и этот сплав претерпел серьезную модификацию за счет повышения чистоты по примесям при литье слитков. Технологические усовершенствования были столь значительны, что появился фактически новый материал — сплав 1163, который и в настоящее время успешно используется в нижних обшивках крыла и всего фюзеляжа.

Увеличение эксплуатационного ресурса самолетов всегда оставалось и остается задачей номер один. Добиться еще большей надежности и долговечности материалов можно, изменив структуру металла — «измельчив зерно». Для этого в сплавы начали вводить небольшие количества (до 0,1%) циркония. Величина зерна металла действительно резко уменьшилась, ресурс возрос. Одновременно создавались специальные ковочные сплавы, предназначенные для самых ответственных, силовых конструкций лайнеров. Так был разработан сплав 1933, превосходящий по своим параметрам зарубежные аналоги. Из него изготовляют детали силового набора и шпангоуты. Специалисты европейской авиастроительной фирмы «Эрбас» провели испытания нового материала и приняли решение использовать его в своих самолетах серий А-318 и А-319.

К сожалению, процесс весьма выгодного сотрудничества приостановлен. Причина в том, что акции двух основных российских производителей алюминиевой продукции — Самарского и Белокалитвенского металлургических комбинатов — выкуплены американской фирмой «ALKO». Значительная часть оборудования на предприятиях демонтирована, технологическая цепочка нарушена, квалифицированные кадры разошлись, и производство фактически прекратилось. Сейчас эти предприятия выпускают в основном фольгу, которая идет на изготовление пищевых банок и упаковок…

И хотя в настоящее время при посредстве российского правительства между компанией «АЛКОА-РУС» (она теперь называется так), ВИАМом и авиационными конструкторскими бюро достигнуты договоренности о возобновлении выпуска так необходимых нашей авиационной промышленности материалов, процесс восстановления идет крайне медленно и болезненно.

ВИАМ стал родоначальником серии сплавов пониженной плотности. Это совершенно новый класс материалов, содержащих литий. Первый такой сплав создал академик И. Н. Фридляндер со своими учениками еще в 60-х годах — на четверть века раньше, чем где-либо в мире. Его практическое использование, правда, поначалу было ограничено: такой активный элемент, как литий, требует особых условий выплавки. Первый промышленный алюминиево-литиевый сплав (его марка 1420) был создан на основе системы алюминий — магний с добавлением 2% лития. Его использовали в КБ А. С. Яковлева при строительстве самолетов вертикального взлета для палубной авиации — именно для таких конструкций экономия веса имеет особое значение. Як-38 эксплуатируется до сих пор, и никаких нареканий к сплаву нет. Более того. Оказалось, что детали из этого сплава обладают повышенной коррозионной стойкостью, хотя алюминиево-магниевые сплавы и сами по себе мало подвержены коррозии.

Первый такой сплав создал академик И. Н. Фридляндер со своими учениками еще в 60-х годах — на четверть века раньше, чем где-либо в мире. Его практическое использование, правда, поначалу было ограничено: такой активный элемент, как литий, требует особых условий выплавки. Первый промышленный алюминиево-литиевый сплав (его марка 1420) был создан на основе системы алюминий — магний с добавлением 2% лития. Его использовали в КБ А. С. Яковлева при строительстве самолетов вертикального взлета для палубной авиации — именно для таких конструкций экономия веса имеет особое значение. Як-38 эксплуатируется до сих пор, и никаких нареканий к сплаву нет. Более того. Оказалось, что детали из этого сплава обладают повышенной коррозионной стойкостью, хотя алюминиево-магниевые сплавы и сами по себе мало подвержены коррозии.

Сплав 1420 можно сваривать. Это его свойство использовали при создании самолета МиГ-29М. Выигрыш в весе при строительстве первых опытных образцов самолета за счет пониженной плотности сплава и исключения большого количества болтовых и клепочных соединений достигал 24%!

В настоящее время модификацией этого сплава — сплавом 1424 — весьма заинтересовались специалисты «Эрбаса». На заводе в городе Кобленце (ФРГ) из сплава откатали широкие листы длиной 8 м, из которых изготовили полноразмерные элементы конструкции фюзеляжа. Ребра жесткости из того же материала приварили лазерной сваркой, а элементы соединили между собой сваркой трением, после чего отправили на ресурсные испытания во Францию. Несмотря на то что некоторым деталям намеренно нанесли повреждения (для оценки работоспособности в экстремальной ситуации), после 70 тысяч циклов нагрузки конструкция полностью сохранила эксплуатационные свойства.

На заводе в городе Кобленце (ФРГ) из сплава откатали широкие листы длиной 8 м, из которых изготовили полноразмерные элементы конструкции фюзеляжа. Ребра жесткости из того же материала приварили лазерной сваркой, а элементы соединили между собой сваркой трением, после чего отправили на ресурсные испытания во Францию. Несмотря на то что некоторым деталям намеренно нанесли повреждения (для оценки работоспособности в экстремальной ситуации), после 70 тысяч циклов нагрузки конструкция полностью сохранила эксплуатационные свойства.

Еще один сплав с литием, созданный в ВИАМе, — 1441. Его главная особенность в том, что из него можно делать листы рулонной прокатки толщиной 0,3 мм с сохранением высоких прочностных качеств. Конструкторское бюро имени Бериева использовало сплав для изготовления обшивки своего гидросамолета Бе-103. Эту небольшую — всего на четыре человека — машину, толщина обшивки которой 0,5-0,7 мм, выпускает завод в Комсомольске-на-Амуре. Ее вес на 10% меньше, чем аналогичных моделей из традиционных материалов. Партию таких самолетов уже купили американцы.

Партию таких самолетов уже купили американцы.

Тонкий, но прочный прокат необходим для создания недавно появившегося нового класса материалов — слоистых алюмостеклопластиков, которые в России называются «сиал», а за границей — «глэр». Материал представляет собой многослойную конструкцию: чередование слоев алюминия и стеклопластика. У него немало преимуществ перед монолитными. Во-первых, стеклопластик можно армировать искусственными волокнами, на треть увеличивая прочность. Но главный выигрыш в том, что, если в конструкции появляется трещина, она растет на порядок медленней, чем в монолитных материалах. Именно этим сиалы, или глэры, в первую очередь заинтересовали авиастроителей. Из такого материала впервые изготовлена верхняя часть обшивки фюзеляжа аэробуса А-380 в наиболее ответственных местах — перед крылом и после крыла. Ресурсные испытания показали, что трещина в таком материале при рабочих нагрузках практически не растет. Поэтому глэры можно использовать как преграды-стопперы для предотвращения роста трещин в виде вставок в верхние обшивки фюзеляжа, где требуются особо высокая надежность и долгий ресурс службы.

Титан, как и алюминий, тоже имеет право называться небесным или крылатым. Лаборатория титановых сплавов была создана в институте в 1951 году. Ее основатель профессор С. Г. Глазунов изобрел установку для литья титана и, собственно, создал первый титановый сплав. Вторая подобная установка была с помощью ВИАМа построена во Всесоюзном институте легких сплавов (ВИЛС), а потом мы вместе внедряли разработанные технологические процессы на металлургическом комбинате в Верхней Салде, который сейчас является основным производителем титановой продукции в стране. В советское время комбинат выпускал более 100 тыс. тонн такой продукции. После распада СССР производство сократилось в несколько раз. Новому директору завода В. В. Тютюхину пришлось приложить огромные усилия, чтобы исправить положение. После резкого спада производства завод начал подниматься. Сейчас выпуск титановой продукции составляет 25 тыс. тонн в год. Большая ее часть (около 80%) поставляется за границу по заказам ведущих самолетостроительных концернов. В связи с оживлением авиастроительной промышленности в России возникла насущная необходимость создания альтернативного производства. Гиганту, каким является комбинат, невыгодно выпускать небольшие партии продукции. Заказы же российских авиапроизводителей пока невелики — 3-5 тонн, а цикл изготовления очень длительный и доходит до года. Такое производство может быть создано на базе ВИАМа, ВИЛСа и Ступинского металлургического комбината, где, собственно, и перерабатываются слитки, получаемые из Верхней Салды.

В связи с оживлением авиастроительной промышленности в России возникла насущная необходимость создания альтернативного производства. Гиганту, каким является комбинат, невыгодно выпускать небольшие партии продукции. Заказы же российских авиапроизводителей пока невелики — 3-5 тонн, а цикл изготовления очень длительный и доходит до года. Такое производство может быть создано на базе ВИАМа, ВИЛСа и Ступинского металлургического комбината, где, собственно, и перерабатываются слитки, получаемые из Верхней Салды.

В ВИАМе создано более полусотни титановых сплавов различного назначения, из которых сегодня серийно используется около тридцати. Сейчас доля титановых сплавов в самолете в зависимости от его типа и назначения колеблется от 4 до 10-12%. Высокопрочные сплавы из титана, например ВТ-22, более четверти века используются для изготовления сварных шасси Ил-76 и Ил-86. Это сложные, массивные детали на Западе начинают делать из титана только сейчас. В ракетной технике доля титана намного выше — до 30%.

Созданные в ВИАМе высокотехнологичные сплавы ВТ-32 и ВТ-35 в отожженном состоянии очень пластичны. Из них можно формовать сложные детали, которые после искусственного старения приобретают чрезвычайно высокую прочность. Когда в начале 1970-х годов в КБ Туполева создавался стратегический бомбардировщик Ту-160, на московском заводе «Опыт» был построен специальный цех для изготовления титановых деталей центроплана. Эти самолеты летают до сих пор, правда, в России их осталось только одна эскадрилья.

Сегодня перед ВИАМом стоит задача создания титановых сплавов, надежно работающих при температурах 700-750оС. К сожалению, все металловедческие возможности, использовавшиеся при создании традиционных сплавов, уже реализованы. Требуются новые подходы. В этом направлении в лаборатории идут исследования по созданию так называемых интерметаллидных соединений на базе титан — алюминий.

Алюминиево-бериллиевые сплавы (их называют АБМ) исследуются и создаются на нашем предприятии уже 27 лет. Первый самолет с использованием такого сплава построил конструктор П. В. Цыбин.

Первый самолет с использованием такого сплава построил конструктор П. В. Цыбин.

Сплавы АБМ выгодно отличаются от других алюминиевых сплавов более высокой усталостной прочностью и уникальной акустической выносливостью. Сейчас они нашли применение в сварных конструкциях космических аппаратов, в том числе в серии хорошо известных межпланетных станций «ВЕНЕРА».

Интересен и сам бериллий, у которого модуль упругости на 30-40% выше, чем у высокопрочных сталей, а коэффициенты термического расширения близки, что позволило применять его в гироскопах.

В ВИАМе разработана технология изготовления тонкой вакуумно-плотной фольги и дисков и пластин из нее. Разработана технология пайки такой фольги с другими конструкционными материалами, и налажено серийное производство узлов рентгеновских аппаратов как для российских предприятий, так и для зарубежных фирм.

Еще один наш филиал организован в Поволжье в начале 1980-х годов, во время создания самого большого авиационного завода в Ульяновске, который выпускал гиганты авиации — «Русланы» и «Мрии». Для технологического сопровождения этих самолетов и была создана специальная лаборатория.

Для технологического сопровождения этих самолетов и была создана специальная лаборатория.

Одна из ее задач — внедрение в авиастроение композиционных материалов. Это — ближайшее будущее самолетостроения. Например, «Боинг-787», который готовится к выпуску через два года, на 55-60% будет состоять из композиционных материалов. Весь планер: фюзеляж, крыло, оперение — строится из композиционных материалов — углепластиков. Доля алюминия сократится до 15%. Углепластики — чрезвычайно заманчивый материал для самолетостроителей. Они обладают высокой удельной прочностью, малым весом, довольно приличными ресурсными характеристиками. Угроза разрушения из-за образования трещин снижается на порядки. Хотя, конечно, в отношении этих материалов остается ряд вопросов, которые до сих пор не решены. Было установлено, например, что в месте контакта углепластика с алюминием из-за возникновения гальванической пары развивается коррозия. Поэтому в таких местах алюминий пришлось менять на титан.

Когда создавался Ульяновский филиал, доля композитных материалов в конструкции отечественных летательных аппаратов была не очень велика. Тем не менее мы потихоньку начали обучать работе технологов, рабочих… Потом настали трудные времена, весь завод находился на грани закрытия, но филиал выжил. Постепенно производство восстанавливалось, и, хотя до сих пор оно наполовину законсервировано, есть несколько заказов на Ту-204, есть заказы из Германии на изготовление «Русланов». А значит, есть поле деятельности для нашей лаборатории.

Тем не менее мы потихоньку начали обучать работе технологов, рабочих… Потом настали трудные времена, весь завод находился на грани закрытия, но филиал выжил. Постепенно производство восстанавливалось, и, хотя до сих пор оно наполовину законсервировано, есть несколько заказов на Ту-204, есть заказы из Германии на изготовление «Русланов». А значит, есть поле деятельности для нашей лаборатории.

Второе направление работы Ульяновского филиала — специальные, эрозионно- и коррозиестойкие покрытия.

При разложении металлоорганических жидкостей в вакууме на поверхностях образуются покрытия из хрома и карбидов хрома. Регулируя процесс, можно получать покрытия, содержащие любые соотношения этих компонентов — от чистого хрома до чистых карбидов. Твердость хромированного покрытия — 900-1000 Мпа, карбидного — вдвое выше — около 2000 Мпа. Но, чем выше твердость, тем больше хрупкость. Между этими крайностями и находят искомое в каждом отдельном случае.

Другой путь достижения нужных результатов обеспечивают нанотехнологии. В гальванические хромосодержащие ванны вводят наночастицы карбидов и оксидов металлов размером от 50 до 200 нм. Изюминка процесса в том, что сами эти частицы в состав покрытия не входят. Они лишь усиливают активность осаждаемого компонента, создают дополнительные центры кристаллизации, благодаря чему покрытие получается более плотным, более коррозиестойким, обладает лучшими противоэрозионными свойствами.

В гальванические хромосодержащие ванны вводят наночастицы карбидов и оксидов металлов размером от 50 до 200 нм. Изюминка процесса в том, что сами эти частицы в состав покрытия не входят. Они лишь усиливают активность осаждаемого компонента, создают дополнительные центры кристаллизации, благодаря чему покрытие получается более плотным, более коррозиестойким, обладает лучшими противоэрозионными свойствами.

И в заключение еще об одном уникальном качестве института: в СССР существовала неплохая система, надежно гарантирующая качество конечного продукта предприятия. В ВИАМе эта система сохранилась и поныне. Если конструкторское бюро или частная компания закупают какой-то продукт, перед использованием они предпочитают передать его в ВИАМ на испытание. Нам по-прежнему доверяют.

См. в номере на ту же тему

Е. КАБЛОВ — ВИАМ — национальное достояние.

И. ДЕМОНИС — Во все лопатки.

М. БРОНФИН — Испытатели — исследователи и контролеры.

Академики дают разрешение на беспосадочный перелет Н. С. Хрущева в Нью-Йорк на сверхдальнем самолете ТУ-114 .

И. ФРИДЛЯНДЕР — Старение — не всегда плохо.

Б. ЩЕТАНОВ — Тепловая защита «Бурана» началась с листа кальки.

С. МУБОЯДЖЯН — Плазма против пара: победа за явным преимуществом .

БЮРО НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ.

Э. КОНДРАШОВ — Без неметаллических деталей самолеты не летают.

И. КОВАЛЕВ — В науку — со школьной скамьи .

С. КАРИМОВА — Коррозия — главный враг авиацииc.

А. ПЕТРОВА — Посадить на клей.

Из чего делают самолеты (металл)

Бумажный самолет в технике оригами за 5 минут

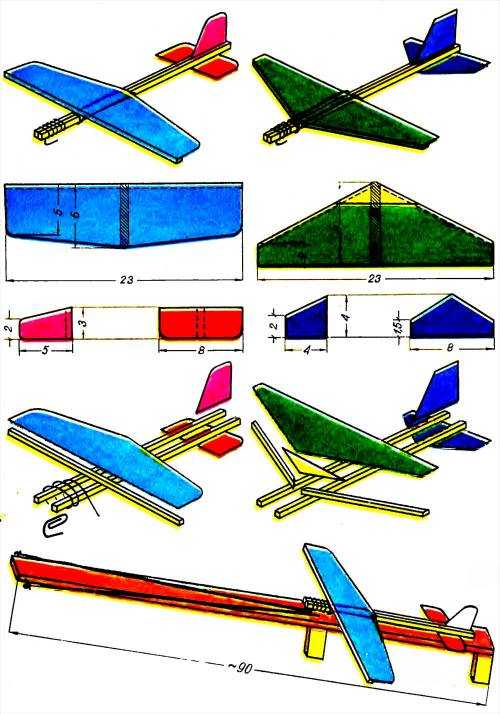

Для самых маленьких непосед есть конечно инструкция попроще, такие сувениры получаются ничуть не хуже и летают они тоже очень хорошо, смотря как запустить, можно и не догнать улетит ого-ого как на 100 метров, замучаетесь искать потом).

Самое главное, вам нужно сделать две стороны одинаковыми в зеркальном отражении, чтобы они получились ровными и тогда все точно получится.

На одном из форумов я приглядела такую поделку, которая называется Пиранья, и правду похоже? Еще и цвет автор выбрал красный. Смотрите, как ловко можно свернуть такое чудо. Никаких специальных навыков не потребуется. Самый примитивный вариант с простой моделью.

Получилась крутая вещица, моим мальчишкам она очень понравилась).

Между прочим можно немножко и скреативить и подарить папе маленький сюрпризик.

А вообще сделайте вместе с ребенком такую поделку, чтобы было, чем заняться в кругу своей любимой семьи, ведь такая работа очень сближает.

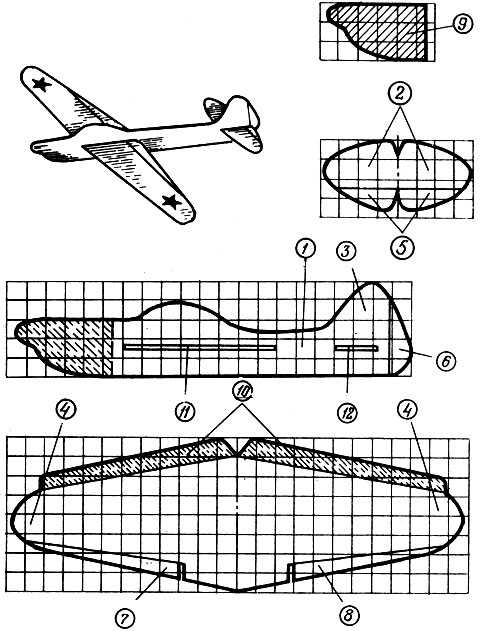

Объемная поделка из картона

Двигаемся дальше и делаем из обычного спичечного коробка игрушку, она будет объемной и симпатичной. Такой довольно интересный биоплан, который порадует любого, его можно подарить как сувенир на праздник 23 февраля или 9 мая.

Нам понадобится:

- картон — 2 листа

- клей ПВА

- линейка

- карандаш

- ножницы

- спичечный коробок

Этапы работы:

1. На картоне пометьте карандашом две полоски, ширина их должна равняться спичечному коробку.

На картоне пометьте карандашом две полоски, ширина их должна равняться спичечному коробку.

2. Затем ножницами вырежьте их. С этих полосок сделайте крылья самолета. На другом листе отметьте две полоски шириной 1,5 см и также вырежьте их по длине картона.

Одну такую тонкую полоску отодвиньте, а вторую разрежьте на две части по 8 см, остальную часть уберите, она не понадобится. Вот что получится:

3. Теперь начните сборку. Возьмите коробок от спичек, длинную тонкую полоску согните напополам и приложите, приклейте к коробку.

4. При помощи двух одинаковых полосок, которые широкие, как коробок, сделайте крылья.

Уголки можно закруглить, обрежьте их ножницами.

5. Из одной короткой узкой полоски сделайте хвост и также его закруглите, приклейте вовнутрь. И вторую приклейте сверху, сделайте из нее треугольник.

6. После вы можете вырезать пропеллер и приклеить его.

7. Поделка готова, приятной вам работы!

Маркировка авиационных сплавов

В международных стандартах первая цифра маркировки авиационного алюминия обозначает основные легирующие элементы сплава:

- 1000 – чистый алюминий.

- 2000 – дюралюмины, сплавы легированные медью. В определенный период – самый распространенный аэрокосмический сплав. В связи с высокой чувствительностью к коррозийному растрескиванию все чаще заменяются сплавами серии 7000.

- 3000 – легирующий элемент – марганец.

- 4000 – легирующий элемент – кремний. Сплавы известны также как силумины.

- 5000 – легирующий элемент – магний.

- 6000 – самые пластичные сплавы. Легирующие элементы – магний и кремний. Могут подвергаться термозакалке для повышения прочности, но по этому параметру уступают сериям 2000 и 7000.

- 7000 – термически закаленные сплавы, самый прочный авиационный алюминий. Основные легирующие элементы – цинк и магний.

Вторая цифра маркировки — порядковый номер модификации алюминиевого сплава после исходного – цифра «0». Две заключительные цифры – номер самого сплава, информация о его чистоте по примесям. В случае если сплав опытный, к маркировке добавляется пятый знак «Х».

На сегодняшний день, самые распространенные марки авиационного алюминия: 1100, 2014, 2020, 3003, 2024, 2219, 2025, 5052, 5056. Отличительными особенностями этих сплавов являются: легкость, пластичность, хорошая прочность, стойкость к трению, коррозии и высоким нагрузкам. В авиастроении наиболее широко используемые сплавы — авиационный алюминий 6061 и 7075.

Отличительными особенностями этих сплавов являются: легкость, пластичность, хорошая прочность, стойкость к трению, коррозии и высоким нагрузкам. В авиастроении наиболее широко используемые сплавы — авиационный алюминий 6061 и 7075.

Материалы, из которых делают самолет

К основным материалам, из которых делаются самолеты, относятся различные металлы, их сплавы и композиционные материалы. Рассмотрим подробнее принципы работы с этими материалами.

Алюминий

Большая часть конструкции самолета изготавливается из алюминия и его сплавов. Он идеально для этого подходит, прежде всего, из-за своего небольшого веса, а также из-за широких возможностей менять свои свойства в сочетании с различными добавками.

Так, для изготовления планеров, подвергающимся небольшим аэродинамическим нагревам, используется дуралюмин, представляющий собой высокопрочный алюминиевый сплав с примесью меди, марганца и магния. Для температурно нагружаемых оболочек планера и силовых элементов скелета самолета используются сплавы алюминия повышенной жаропрочности, с добавлением магния. Такие сплавы также используются для изготовления отдельных элементов конструкции двигателя, работающих в умеренном тепловом режиме (лопатки, крыльчатки, диски компрессора первого контура).

Такие сплавы также используются для изготовления отдельных элементов конструкции двигателя, работающих в умеренном тепловом режиме (лопатки, крыльчатки, диски компрессора первого контура).

Алюминиевые сплавы с добавлением кремния применяют для литья сложных по форме деталей, с небольшой нагруженностью. Эти сплавы обладают хорошей текучестью и заполняемостью в нагретом состоянии. Из них изготавливают: кронштейны, рычаги, фланцы. Их также используют для изготовления некоторых деталей двигателя: корпуса компрессоров, картеры, различные патрубки и др.

Титан

Из титана изготавливаются корпуса сверхзвуковых самолетов, передние края крыльев и стабилизаторов. Титановые сплавы широко применяются в конструкциях шасси, узлах крепления закрылков, в силовых элементах. В реактивных двигателях из титана изготавливаются детали, подвергающиеся высокотемпературным нагрузкам: лопатки компрессоров и диски компрессоров второго контура, кожухи камер сгорания, сопла реактивных двигателей.

Сталь

Сталь представляет собой сплав железа и углерода. Она довольно широко используется при изготовлении самолетов. В авиации в основном применяется конструкционная сталь с содержанием от 0,05 до 0,55% углерода. Из стали изготавливают отдельные элементы силового набора конструкции, детали шасси, болты, заклепки. Жаропрочная сталь идет на изготовление обшивок самолетов, развивающих большие скорости.

Композиционные материалы

Широкое применение при производстве самолетов нашли композиционные материалы (композиты), представляющие собой основу и распределенные в ней армирующие материалы. В качестве армирующих материалов используются органические волокна, а в качестве основы — различные металлические сплавы.

При рассмотрении материалов, из которых делаются самолеты нельзя забывать и о таких важных материалах, как резина и пластмассы. Резина применяется при изготовлении колес шасси, трубопроводов, шлангов, прокладок, уплотнителей, амортизаторов. Различные по своим свойствам пластмассы применяются для изготовления силовых элементов конструкции самолета, остекления кабины пилота, декоративной отделки пассажирского салона, в качестве электро- и теплоизоляции. Химически стойкие пластмассы используются для изготовления топливных баков.

Химически стойкие пластмассы используются для изготовления топливных баков.

Пожалуй, мы рассмотрели все основные наиболее используемые для производства самолетов материалы. То, из какого металла делают самолеты, во многом отражается и на их летных возможностях. Так, легкие алюминиевые сплавы используются для производства планеров дозвуковых самолетов, титан и сталь – для достижения сверхзвуковых и гиперзвуковых скоростей.

Для всех авиационных материалов важной характеристикой является их технологичность, то есть способность их изготовления серийно, а не только в одном экземпляре. Самолеты производятся большими партиями, все их детали изготавливаются многократно

В ходе повторяющегося процесса изготовления они не должны терять своих основных свойств.

Для этого разрабатываются специальные технологические процессы, которые представляют собой последовательные изменения свойств материала на различных этапах его производства, вплоть до его получения с заданными свойствами. Все основные технологические процессы по изготовлению материалов для самолетов стандартизированы, что гарантирует их производство с одинаковыми свойствами. Изготовление авиационных материалов, основных конструктивных частей самолета и его окончательная сборка производятся на авиастроительных заводах.

Все основные технологические процессы по изготовлению материалов для самолетов стандартизированы, что гарантирует их производство с одинаковыми свойствами. Изготовление авиационных материалов, основных конструктивных частей самолета и его окончательная сборка производятся на авиастроительных заводах.

Модель, которая отличается стабильным полетом

Бумажный самолетик взлетает и сразу начинает падать или вместо прямолинейной траектории выписывает дуги. Вам это знакомо? Даже эта детская игрушка обладает определенными аэродинамическими свойствами. А значит долг всех начинающих самолетостроителей — подойти к конструированию бумажной модели с полной ответственностью.

Предлагаем вам сложить еще один классный самолетик. Благодаря тупому носу и широким дельтовидным крыльям он не уйдет в штопор, а порадует вас красивым полетом.

Хотите в совершенстве освоить все тонкости построения этого планера? Ознакомьтесь с подробным и доступным видеоуроком. После мощного заряда вдохновения вам обязательно захочется своими руками сложить самолетик, который будет порхать как птичка.

Состав отрасли

Виды цветной металлургии включают в себя отрасли, связанные с получением определенных видов металлов._50.jpg) Так, укрупнено можно выделить следующие отрасли:

Так, укрупнено можно выделить следующие отрасли:

- производство меди;

- производство алюминия;

- производство никеля и кобальта;

- производство олова;

- производство свинца и цинка;

- добыча золота.

Получение никеля тесно связано с местом добычи никелевых руд, которые расположены на Кольском полуострове и в Норильском районе Сибири. Многие отрасли цветной металлургии отличаются многоступенчатым металлургическим переделом промежуточных продуктов.

На этом основании эффективен комплексный подход. Это сырье для получения других сопутствующих металлов. Утилизация отходов сопровождается получением материалов, использующихся не только в других отраслях тяжелого машиностроения, но и в химической и строительной отраслях.

Основные виды и характеристики

Выделяют три основных группы:

- Семейства алюминий-марганец (Al-Mn) и алюминий-магний (Al-Mg). Основная характеристика – высокая, едва уступающая чистому алюминию коррозийная стойкость.

Такие сплавы хорошо поддаются пайке и сварке, но плохо режутся. Не упрочняются термической обработкой.

Такие сплавы хорошо поддаются пайке и сварке, но плохо режутся. Не упрочняются термической обработкой. - Коррозионно-стойкие сплавы системы алюминий-магний-кремний (Al-Mg-Si). Упрочняются термической обработкой, а именно закалкой при температуре 520 °C с последующим резким охлаждением воде и естественным старением около 10 суток. Отличительная характеристика материалов этой группы – высокая коррозионная стойкость при эксплуатации в обычных условиях и под напряжением.

- Конструкционные сплавы алюминий-медь-магний (Al-Cu-Mg). Их основа – легированный медью, марганцем и магнием алюминий. Изменяя пропорции легирующих элементов, получают авиационный алюминий, характеристики которого могут отличаться.

Материалы последней группы обладают хорошими механическими свойствами, но при этом весьма подвержены коррозии, чем первое и второе семейство сплавов. Степень подверженности коррозии зависит от вида обработки поверхности, которую все равно необходимо защищать лакокрасочным покрытием или анодированием. Коррозионная стойкость частично увеличивается введением в состав сплава марганца.

Коррозионная стойкость частично увеличивается введением в состав сплава марганца.

Помимо трех основных видов сплавов различают также ковочные сплавы, жаропрочные, высокопрочные конструкционные и др. обладающие необходимыми для конкретной сферы применения свойствами.

ДЕФОРМИРУЕМЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ

Алюминиевые сплавы – это сплавы, в состав которых входит алюминий и легирующие добавки, такие как цинк, медь, марганец, литий. В следствии чего появляется возможность подвергать такие сплавы упрочняющей термической обработке. Для производства сплавов используется алюминий, выпускаемый в виде чушек. Такие сплавы образуют твердые растворы, эвтектики. Их подвергают закалке, старению и отжигу. При закалке Tнагрева = 485…525°С. после охлаждения деталь подвергают старению при Т = 150…200°С на протяжении 10…24 часов. Благодаря таким тепловым обработкам увеличивается твердость и прочность обрабатываемых сплавов.

Деформируемые сплавы – металлические сплавы для изготовления изделий, которые подвергают пластической деформации в горячем и холодном состоянии.

Высокопрочные сплавы

Алюминий В95пч – высокопрочный термоупрочняемый сплав алюминия с цинком, магнием и медью (табл. 1). Это самый прочный из наиболее известных сплавов алюминия. Сплав обладает высокой твёрдостью и прочностью (σв = 500–560 МПа; σ0,2 = 430–480 МПа; δ = 7–8 % ) в виду образования твёрдых кристаллических образований в нём. Широко применяемый высокопрочный сплав в виде катаных и прессованных длинномерных (до 30 м) полуфабрикатов для верхних обшивок крыла (плиты, листы), стрингеров, балок, стоек (профили, трубы) и других элементов фюзеляжа и крыла (рис. 1) современных самолетов (Ту-204, Бе-200, Ил-96, SSI-100).

Зарубежные металлургические компании выпускают следующие материалы – аналоги В95пч:

- США – AA7075;

- Германия – 3.4365;

- Япония – 7075;

- Европейский Союз – ENAW-AlZn5.5MgCu.

Таблица 1

Химический состав в % материала В95пч ГОСТ 4784 – 97

Fe | Si | Mn | Ni | Cr | Ti | Al | Cu | Mg | Zn | Примесей |

0. | до 0.1 | 0.2 – 0.6 | до 0.1 | 0.1 – 0.25 | до 0.05 | 87.45 – 91.45 | 1.4 – 2 | 1.8-2.8 | 5-6.5 | 0.1 |

Рис. 1. Крыло Ил-96

1965 – 1 (В96Ц3) – особо прочный (σв = 615–645MПа; σ0,2 = 595–620 МПа; δ = 7÷8 % ) сплав алюминия и легирующих элементов. Рекомендуется для применения в сжатых зонах конструкций планера самолетов: для верхних обшивок крыла, стоек и других элементов. Поставляется промышленностью в виде длинномерных катаных плит или листов, прессованных полуфабрикатов: профилей, панелей, полос.

Таблица 2

Химический состав в % материала 1965 – 1 (В96Ц3)

Fe | Si | Mn | Zr | Cr | Ti | Al | Cu | Mg | Zn |

0.2 и меньше | 0.1 и меньше | 0. | 0.1 – 0.2 | 1.4 – 2 | 0.05 и меньше | 84.4 – 87.4 | 1.4 – 2 | 1.7-2.3 | 7.6-8.6 |

Определение. Исторический экскурс

Началом истории авиационных алюминиевых сплавов считается 1909 год. Немецкий инженер-металлург Альфред Вильм опытным путем установил, если сплав алюминия с незначительным добавлением меди, марганца и магния после закалки при температуре 500 °C и резкого охлаждения выдержать при температуре 20-25 градусов в течение 4-5 суток, он поэтапно становится тверже и прочнее, не теряя при этом пластичности. Процедура получила название «старение» или «возмужание». В процессе такой закалки атомы меди заполняют множество мельчайших зон на границах зерен. Диаметр атома меди меньше, чем у алюминия, потому появляется напряжение сжатия, вследствие чего повышается прочность материала.

Впервые сплав был освоен на немецких заводах Dürener Metallwerken и получил торговую марку Dural, откуда и произошло название «дуралюмин». Впоследствии, американские металловеды Р. Арчер и В. Джафрис усовершенствовали состав, изменив процентное соотношение, в основном магния. Новый сплав получил название 2024, который в различных модификациях широко применяется и сейчас, а все семейство сплавов — «Авиаль». Название «авиационный алюминий» этот сплав получил практически сразу после открытия, поскольку полностью заменил дерево и метал в конструкциях летательных аппаратов.

Впоследствии, американские металловеды Р. Арчер и В. Джафрис усовершенствовали состав, изменив процентное соотношение, в основном магния. Новый сплав получил название 2024, который в различных модификациях широко применяется и сейчас, а все семейство сплавов — «Авиаль». Название «авиационный алюминий» этот сплав получил практически сразу после открытия, поскольку полностью заменил дерево и метал в конструкциях летательных аппаратов.

Здесь самолету дарят «душу», или немного о летающих серверах

Тот же стапель снизу

После установки крыла остается установить шасси размером с компактный легковой автомобиль, и самолет готов. Но для первого полета пока не время, начинается установка авионики.

Даже на заре авиации самолеты не могли летать без вмешательства человека. Сейчас большинство летательных аппаратов и вовсе в угоду аэродинамике не способны держаться в воздухе без сложных электронных «мозгов», постоянно корректирующих движение самолета в пространстве.

Над стапелем завис уникальный кран совсем не авиационной грузоподъемности

Ил-76МД-90А не стал исключением: его электроника занимает железнодорожный вагон и приезжает в Ульяновск со всей страны.

Её и многие другие системы устанавливают в производстве окончательной сборки, в уже стоящий на шасси самолет.

Водило для перемещения самолета не так просто, как кажется

Начат монтаж электроники

Антенн видимо-невидимо

Самолет даже включают без двигателей

И вот он оказывается у самых ворот, огромных, как трехэтажный дом. Здесь его впервые включают, запитывая от внешних источников. После проверки всех компонентов самолет уходит на окраску.

Впереди — наземные и летные испытания. Но это совсем другая история, которую я расскажу позже.

Основные авиазаводы России

Чтобы увидеть, где в России делают самолеты, нужно открыть карту. География расположения авиазаводов на территории России представлена весьма разнообразно, от западных границ до Дальнего Востока.

Иркутский авиационный завод

В Южном административном округе, в Ростове –на-Дону и в Таганроге производят вертолеты Ми-26, Ми-28, Ми-35, самолеты-амфибии Бе-200. В Московской области – МиГ-29, Ил-103. В Центральной части России, в Воронежской и Смоленской областях — Ил-96-300, Ан-148, Ил-96-400, Ил-112, Як-18Т, СМ-92Т. На Волге расположены заводы по производству Ан-140,Ту-204, Ил-76, Ан-140, МиГ-29, МиГ-31, МиГ-35. В Республике Татарстан делают Ту-214, Ансат, Ми-17, Ми-38. В Сибири — Су-34, Су-30, Як-130, МС-21, Як-152, Су-25УБ, Су-25УБМ , Ми-8АМТ, Ми-171, Ми-171А2, Ми-8АМТШ. В республике Башкортостан – Ка-226, Ка-27, Ка-31, Ка-32. На Дальнем Востоке расположено производство Сухой Суперджет-100, Су-27, Су-30, Су-33, Су-35, Т-50 (ПАК ФА) и вертолетов Ка-52, Ка-62.

На Волге расположены заводы по производству Ан-140,Ту-204, Ил-76, Ан-140, МиГ-29, МиГ-31, МиГ-35. В Республике Татарстан делают Ту-214, Ансат, Ми-17, Ми-38. В Сибири — Су-34, Су-30, Як-130, МС-21, Як-152, Су-25УБ, Су-25УБМ , Ми-8АМТ, Ми-171, Ми-171А2, Ми-8АМТШ. В республике Башкортостан – Ка-226, Ка-27, Ка-31, Ка-32. На Дальнем Востоке расположено производство Сухой Суперджет-100, Су-27, Су-30, Су-33, Су-35, Т-50 (ПАК ФА) и вертолетов Ка-52, Ка-62.

Более сложные и надежные варианты

Если вы хотите знать, как сделать далеко летающий самолёт из бумаги, то этот раздел для вас. В нем ваз ждут два интересных экземпляра.

Рекомендуем посмотреть еще тут

Как сделать шар из бумаги — простая пошаговая инструкция с фото и схемами как изготовить бумажный шар (120 фото)

- Как сделать помпон: пошаговое описание как пошить красивый помпон из пряжи своими руками (75 фото)

Как сделать тетрадь своими руками — пошаговый мастер-класс как изготовить стильную и красивую тетрадь (видео и 120 фото)

Сгибаем пополам вдоль листа и загибаем углы к центру. К получившейся линии тянем те же углы и складываем по старому сгибу. Переворачиваем заготовку и гнем носик не до конца, потом маленькую часть к получившемуся треугольнику. Остались крылья.

К получившейся линии тянем те же углы и складываем по старому сгибу. Переворачиваем заготовку и гнем носик не до конца, потом маленькую часть к получившемуся треугольнику. Остались крылья.

Правый угол листа нужно согнуть к левой стороне и наоборот образуя линии. Теперь левый угол тянем к середине правой линии, правый аналогично. Сгибаем носик и сверяем со сгибами, сгибаем уголки к середине и делаем крылья, сгибая не по краю у носика.

Немного истории

Самые первые самолеты (братьев Райт, США – 1903 г.; «Вуазен», Франция – 1905г; «Блерио», Франция – 1906 г.; «Рой», Англия – 1908 г.) изготавливались из тонких стальных труб, обтянутых материей, или имели деревянную конструкцию и полотняную обшивку поверхностей. Следующим шагом совершенствования конструкций самолета следует считать замену тканей на обшивку фанерой. Для повышения прочности фанерных конструкций, их стали делать в несколько слоев, скрепленных клеем.

Однако, деревянные конструкции были довольно неуклюжими, имели большое сопротивление во время полета. С увеличением скоростей самолетов, повышением нагрева конструкций и элементов двигателей, их использование стало небезопасным. Конструкторы стали постепенно заменять деревянные детали на металлические. Но полностью металлические самолеты появились не сразу.

С увеличением скоростей самолетов, повышением нагрева конструкций и элементов двигателей, их использование стало небезопасным. Конструкторы стали постепенно заменять деревянные детали на металлические. Но полностью металлические самолеты появились не сразу.

Несовершенная технология производства металла на первых этапах его применения в авиации, делала конструкции из него, тяжелее деревянных, поэтому переход на металл происходил не быстро. Первые пробные аэропланы целиком из металла были изготовлены немцами в начале второго десятилетия прошлого века. По весу они превышали деревянные конструкции в несколько раз, и их летные данные оставляли желать лучшего.

После войны основной причиной развития металлических самолетов послужило появление пассажирской авиации, потребовавшей производства большого количества самолетов с длительными сроками эксплуатации. Деревянные конструкции набухали под действием неблагоприятных атмосферных явлений (влаги, температуры). При определенных условиях они начинали подгнивать. Все это приводило к их быстрому выходу из строя, и не удовлетворяло требованиям гражданской авиации.

Все это приводило к их быстрому выходу из строя, и не удовлетворяло требованиям гражданской авиации.

Ученые многих стран трудились над совершенствованием металлических материалов для авиастроения и технологии их изготовления. В СССР, одним из основоположников металлического самолетостроения стал знаменитый авиаконструктор Андрей Николаевич Туполев.

В 30-е годы прошлого столетия металл почти полностью вытеснил дерево в конструкции самолетов. Однако деревянные конструкции еще некоторое время применялись в отдельных случаях. В частности, в конструкциях советских истребителей Лагг-3, И-16, Як-1 и других, участвовавших в Великой Отечественной войне, использовались деревянные элементы. Это было сделано из соображений экономии, так как деревянные конструкции в изготовлении обходились дешевле металлических.

Свойства руд

Отвечать на вопрос: какими свойствами обладает железная руда, не совсем просто. Хотя бы потому, что перечень свойств зависит от процента данного металла в руде и количества посторонних примесей. К примеру, красный железняк, содержащий гематит (Fe2O3), содержит в себе целых 70% железа от общего количества.

К примеру, красный железняк, содержащий гематит (Fe2O3), содержит в себе целых 70% железа от общего количества.

В общем и целом, кстати, целесообразной добычей железа считается только та, где в рудах содержится от 40% железа и выше. Данная цифра действительно дает понять, что железо распространено в окружающем мире многократно больше других элементов. К примеру, для того же урана, содержание его в руде в количестве 2% считалось бы небывалой удачей…

Но вернемся к нашему красному железняку. Давая характеристику железной руде, можно сказать, что красный железняк представляет собой диапазон от порошкового вещества до плотного.

Лимонит (он же – бурый железняк), также является рудой железа, однако она представляет собой пористую и рыхлую породу, содержащую весомые доли фосфора и марганца. Пустой породой у него часто выступает глина. В силу чего, кстати, довольно легко поддается извлечению железа. Потому из него часто делают чугун.

Производство

Итак, теперь мы понимаем, из чего делают железо. Горная порода является сырьем для его добычи. Ее отвозят на перерабатывающее предприятие, загружают в доменную печь и нагревают до температуры 1400-1500 градусов. Эта температура должна держаться в течение определенного времени. Содержащееся в составе горной породы железо плавится и приобретает жидкую форму. Затем его остается разлить в специальные формы. Образовавшиеся шлаки при этом отделяют, а само железо получается чистым. Затем агломерат подают в бункерные чаши, где он продувается потоком воздуха и охлаждается водой.

Горная порода является сырьем для его добычи. Ее отвозят на перерабатывающее предприятие, загружают в доменную печь и нагревают до температуры 1400-1500 градусов. Эта температура должна держаться в течение определенного времени. Содержащееся в составе горной породы железо плавится и приобретает жидкую форму. Затем его остается разлить в специальные формы. Образовавшиеся шлаки при этом отделяют, а само железо получается чистым. Затем агломерат подают в бункерные чаши, где он продувается потоком воздуха и охлаждается водой.

Есть и другой способ получения железа: горную породу дробят и подают на специальный магнитный сепаратор. Так как железо имеет способность намагничиваться, то минералы остаются на сепараторе, а вся пустая порода вымывается. Конечно, чтобы железо превратить в металл и придать ему твердую форму, его необходимо легировать с помощью другого компонента – углерода. Его доля в составе очень мала, однако именно благодаря нему металл становится высокопрочным.

Стоит отметить, что в зависимости от объема добавляемого в состав углерода сталь может получаться разной. В частности, она может быть более или менее мягкой. Есть, например, специальная машиностроительная сталь, при изготовлении которой к железу добавляют всего 0,75 % углерода и марганец.

В частности, она может быть более или менее мягкой. Есть, например, специальная машиностроительная сталь, при изготовлении которой к железу добавляют всего 0,75 % углерода и марганец.

Теперь вы знаете, из чего делают железо и как его преобразовывают в сталь. Конечно, способы описаны весьма поверхностно, но суть они передают. Нужно запомнить, что из горной породы делают железо, из чего далее могут получать сталь.

Крылья

Очень сложно найти самолет, устройство которого не предусматривало бы размещение наиболее узнаваемой его части – крыльев. Этот элемент служит для формирования подъемной мощи, и в современных конструкциях для увеличения этого параметра крылья размещают в плоском основании фюзеляжа самолета.

Сами крылья предусматривают в своей конструкции наличие специальных механизмов, при поддержке которых исполняется поворот самолета в одну из сторон. Кроме того, данная часть летательного аппарата снабжается взлетно-посадочным устройством, что регулирует движение самолета в моменты взлетов и посадок, и оказывают помощь в контроле взлетной и посадочной скоростей. Нужно еще подметить, что некоторые конструкции самолетов предусматривают наличие топливных баков в крыльях.

Нужно еще подметить, что некоторые конструкции самолетов предусматривают наличие топливных баков в крыльях.

Цветные металлы и их применение.

Цветные металлы и их сплавы очень востребованы, широко применяются во всех отраслях промышленности и сельского хозяйства. К ним относятся все металлы за исключением железа и его производных, которые классифицируются как черные металлы.

Практически все цветные металлы обладают следующими свойствами:

- Устойчивостью к коррозии и значительным перепадам температур;

- Пластичностью;

- Многосторонностью применения.

Кроме этого, важной особенностью цветных металлов является то, что их свойства можно изменить с помощью закалки, искусственного старения или термической обработки. Также они хорошо обрабатываются штамповкой, прокаткой, ковкой, сваркой, пайкой, прессованием и резкой

Наиболее ценными цветными металлами являются: Алюминий; Медь; Никель; Олово; Свинец; Цинк; Магний.

Из чего сделаны колеса в самолете

Но если мы говорим про разработчиков шин, то это очень ответственная и трудная работа. Если мы рассмотрим колеса самолета в весовом плане, то распределение будет следующее:

Если мы рассмотрим колеса самолета в весовом плане, то распределение будет следующее:

Это примерные цифры, все зависит от модели самолета и типа колеса. Если самолет на земле не разгоняется быстрей, чем 192 километра в час, и весит до 3-ех тон, то сами колеса очень похожи по своему принципу на автомобильные. Но колеса в больших самолетах, таких как AirBus A320 или Boeing 737, это совершенно иные колеса. Они обязаны выдерживать крайне высокие нагрузки. Да, на колеса приходится лишь взлет и посадка. Но если вы посмотрите на статистику авиакатастроф, то именно на эти моменты в полете приходится больше всего аварий. Хорошие шины – спасают жизнь. Только посмотрите, что произошло с шинами после аварийной посадки:

Удивительно, но эта катастрофа обошлась без жертв. А если бы лопнули не только шины, но и сами диски? Вероятно, что самолет бы мог даже взорваться на взлётно-посадочной полосе.

Алюминий и авиастроение. Марки и алюминиево-литиевые сплавы в авиастроении

Алюминий — «крылатый металл». Такое название этот металл получил благодаря своей легкости, разнообразным свойствам и уникальным качествам.

Такое название этот металл получил благодаря своей легкости, разнообразным свойствам и уникальным качествам.

В авиастроении алюминий применяют в основном в виде сплавов. Листы из алюминиевых сплавов используют для изготовления как внутреннего каркаса, так и внешней оболочки самолета. В самолетах применяют листовой алюминий толщиной от 3,3 до 0,25 мм. Алюминиевые сплавы обладают удачным сочетанием свойств: небольшой плотностью (2500-2900 кг/м3), высокой прочностью (до 500-600 Мпа), коррозийнной стойкостью, технологичностью при литье, обработке давлением, сварке и обработке резанием. Благодаря высокой ударной прочности, алюминиевые сплавы являются важнейшим конструкционным материалом в самолетостроении. Самолеты на 2/3 состоят из алюминиевых сплавов.

Алюминиевые сплавы

При изготовлении авиационной техники успешно используются упрочняемые термической обработкой высокопрочные алюминиевые сплавы Al-Zn-Mg-Cu и сплавы средней и повышенной прочности Al-Mg-Cu. Они являются конструкционным материалом для обшивки и внутреннего силового набора элементов планера самолета (фюзеляж, крыло, киль и др.). Из свариваемых алюминиевых сплавов Al-Mg, Al-Mn, Al-Cu, Al-Mg-Li, Al-Mg-Si изготавливаются планеры, бортовые системы, шасси, лопасти воздушного винта, приборы и элементы внутренней отделки салона.

Они являются конструкционным материалом для обшивки и внутреннего силового набора элементов планера самолета (фюзеляж, крыло, киль и др.). Из свариваемых алюминиевых сплавов Al-Mg, Al-Mn, Al-Cu, Al-Mg-Li, Al-Mg-Si изготавливаются планеры, бортовые системы, шасси, лопасти воздушного винта, приборы и элементы внутренней отделки салона.

Для снижения массы летательного аппарата применяются алюминиево-литиевые сплавы основных систем легирования Al-Mg-Li (1420, 1421, 1424) и Al- Cu -Li (1460, 1464, 1469). Использование высокопрочных алюминиево-литиевых сплавов в сварных герметичных конструкциях несущих топливных баков фюзеляжа позволяет снизить их собственную массу на 12-15%.

Алюминиевые сплавы имеют бесспорное преимущество при создании изделий космической техники. Достоинством алюминиевых сплавов является их работоспособность при криогенных температурах в контакте жидким кислородом, водородом и гелием. У этих сплавов происходит так называемое криогенное упрочнение, т.е. прочность и пластичность растут с понижением температуры.

При строительстве и ремонте самолетов применяют следующие основные марки алюминия и алюминиевые сплавы:

- Алюминий 1100

- Алюминиевый сплав 2014

- Алюминиевый сплав 2017

- Алюминиевый сплав 2024

- Алюминиевый сплав 2025

- Алюминиевый сплав 2219

- Алюминиевый сплав 3003

- Алюминиевый сплав 5052

- Алюминиевый сплав 6061

- Алюминиевый сплав 7075

- Литейные алюминиевые сплавы АЛ5, АЛ6, АЛ12, Ал19, АЛ2, АЛ8, АЛ12, АЛ13.

Таким образом, правильное применение материала способствуют повышению уровня технической эксплуатации и увеличению времени работы и надежности авиационной техники.

Также читайте статьи:

- Как делают алюминиевые трубы?

- Лист алюминиевый рифленый: даймонд, дуэт, квинтет

- Нержавеющий круг в машиностроитетельной отрасли

Алюминий — «крылатый металл». Такое название этот металл получил благодаря своей легкости, разнообразным свойствам и уникальным качествам.

В авиастроении алюминий применяют в основном в виде сплавов. Листы из алюминиевых сплавов используют для изготовления как внутреннего каркаса, так и внешней оболочки самолета. В самолетах применяют листовой алюминий толщиной от 3,3 до 0,25 мм. Алюминиевые сплавы обладают удачным сочетанием свойств: небольшой плотностью (2500-2900 кг/м3), высокой прочностью (до 500-600 Мпа), коррозийнной стойкостью, технологичностью при литье, обработке давлением, сварке и обработке резанием. Благодаря высокой ударной прочности, алюминиевые сплавы являются важнейшим конструкционным материалом в самолетостроении. Самолеты на 2/3 состоят из алюминиевых сплавов.

Алюминиевые сплавы

При изготовлении авиационной техники успешно используются упрочняемые термической обработкой высокопрочные алюминиевые сплавы Al-Zn-Mg-Cu и сплавы средней и повышенной прочности Al-Mg-Cu. Они являются конструкционным материалом для обшивки и внутреннего силового набора элементов планера самолета (фюзеляж, крыло, киль и др. ). Из свариваемых алюминиевых сплавов Al-Mg, Al-Mn, Al-Cu, Al-Mg-Li, Al-Mg-Si изготавливаются планеры, бортовые системы, шасси, лопасти воздушного винта, приборы и элементы внутренней отделки салона.

). Из свариваемых алюминиевых сплавов Al-Mg, Al-Mn, Al-Cu, Al-Mg-Li, Al-Mg-Si изготавливаются планеры, бортовые системы, шасси, лопасти воздушного винта, приборы и элементы внутренней отделки салона.

Для снижения массы летательного аппарата применяются алюминиево-литиевые сплавы основных систем легирования Al-Mg-Li (1420, 1421, 1424) и Al- Cu -Li (1460, 1464, 1469). Использование высокопрочных алюминиево-литиевых сплавов в сварных герметичных конструкциях несущих топливных баков фюзеляжа позволяет снизить их собственную массу на 12-15%.

Алюминиевые сплавы имеют бесспорное преимущество при создании изделий космической техники. Достоинством алюминиевых сплавов является их работоспособность при криогенных температурах в контакте жидким кислородом, водородом и гелием. У этих сплавов происходит так называемое криогенное упрочнение, т.е. прочность и пластичность растут с понижением температуры.

При строительстве и ремонте самолетов применяют следующие основные марки алюминия и алюминиевые сплавы:

- Алюминий 1100

- Алюминиевый сплав 2014

- Алюминиевый сплав 2017

- Алюминиевый сплав 2024

- Алюминиевый сплав 2025

- Алюминиевый сплав 2219

- Алюминиевый сплав 3003

- Алюминиевый сплав 5052

- Алюминиевый сплав 6061

- Алюминиевый сплав 7075

- Литейные алюминиевые сплавы АЛ5, АЛ6, АЛ12, Ал19, АЛ2, АЛ8, АЛ12, АЛ13.

Таким образом, правильное применение материала способствуют повышению уровня технической эксплуатации и увеличению времени работы и надежности авиационной техники.

Также читайте статьи:

- Как делают алюминиевые трубы?

- Лист алюминиевый рифленый: даймонд, дуэт, квинтет

- Нержавеющий круг в машиностроитетельной отрасли

Летающие металлы | Металла огненный поток