технология процесса, преимущества и недостатки, сфера использования, виды

Импульсно-дуговая сварка – это вид дуговой сварки, при котором на дежурную дугу накладываются импульсы большего тока. Метод применим при сварке как в среде защитных газов, так и плавящимися и неплавящимися электродами.

Технология импульсно-дуговой сварки

Импульсно-дуговая сварка осуществляется посредством сварочного оборудования, предполагающего возможность наложения на постоянную дугу импульса, превосходящего в разы по силе тока показатели дежурной дуги.

Импульсно-дуговая сварка происходит, согласно следующему алгоритму:

- на фоне базового тока импульсом высокой мощности происходит расплавление конца электрода и формирование на его конце капли нужного размера;

- далее сформированная капля отделяется и переносится на металлическую заготовку;

- сила тока падает до базового значения, позволяющего поддерживать дежурную дугу;

- происходит осаждение металла в сварочной ванне

- далее следует повторение данного процесса.

Преимущества и недостатки

Импульсно-дуговой способ сварки разрабатывался как более универсальная и производительная альтернатива дуговому способу. Среди его достоинств можно назвать:

- исключение возможного брака в виде прожогов и несплавлений;

- отсутствие разбрызгивания металла во время сварочного процесса;

- экономичный расход сварочной проволоки и электродов;

- возможность сварки разных по составу металлов;

- благодаря малому числу возникающих дефектов, значительно упрощена обработка сварных швов.

Недостаток импульсно-дугового способа сварки: данный способ неприменим для больших сварочных объемов.

Сфера использования

Изначально данный способ был придуман для сварки нержавеющий стали. Его первое применение – строительство в 1932 году американского поезда Pioneer Zephyr, где применение сваренной этим способом нержавеющей стали позволило сократить вес состава, а, значит, увеличить его скоростные параметры.

Позже выяснилось, что импульсно-дуговая сварка может успешно применяться при соединении друг с другом как разных марок сталей, так и цветных металлов: алюминиевых, медных, никелевых сплавов и титана.

Диапазон заготовок, который можно сваривать с помощью импульсного способа сварки – от 1 до 50 мм.

Сейчас импульсно-дуговой способ широко применяется при монтаже трубопроводов разного назначения. Он обеспечивает качественный сварной шов практически без дефектов, хорошо сформированный обратный валик, не требующий зачистки, и достаточную прочность сварного соединения, что является приоритетным для данных видов конструкций.

Виды импульсной сварки и их краткая характеристика

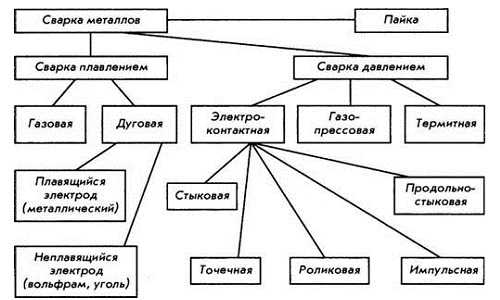

Классификация видов импульсно-дуговой сварки основана на разнице способов преобразования тока для создания импульса. Всего их выделяют четыре: магнитно-импульсный, аккумуляторный, инерционный и конденсаторный.

Магнитно-импульсный вид

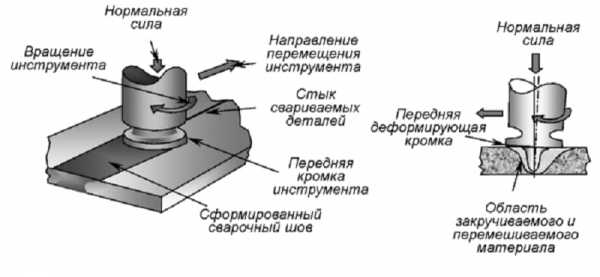

Суть данного вида сварки – соединение металлических деталей путем их соударения с использованием в процессе импульсного электромагнитного поля.

В процессе сварки одна деталь остается неподвижной, а вторая приводится в движение электромагнитным полем, генерируемым сварочной установкой. В момент их сближения образуется дуга, которая сваривает заготовки. Магнитно-импульсная сварка актуальна в машиностроении для соединения трубчатых деталей между собой и с другими деталями. Также ее применяют для сварки плоских деталей по их наружному и внутреннему контуру. Магнитно-импульсная сварка может применяться для соединения деталей с диапазоном толщин заготовок 0,5-2,5 мм.

Этот вид сварки не получил широкого распространения из-за сложности технологически-настроечного процесса и быстрого износа сварочного оборудования.

Аккумуляторный вид

В сварочных аппаратах, предназначенных для этого вида сварки, необходимая сила тока для импульса генерируется с помощью щелочных аккумуляторов. Их отличительная конструкционная особенность – низкое значение внутреннего сопротивления, что позволяет выдать ток короткого замыкания, который по силе во много раз превосходит ток стандартной разрядки. Подобный вид сварки на данный момент находится в стадии разработки и широко не применяется.

Инерционный вид

В инерционном виде сварки применяется накопленная энергия вращающегося маховика, который приводится в движение общим валом роторного силового генератора.

В момент сварки скорость движения маховика замедляется, и он трансформирует запасенную кинетическую энергию в форме импульса сварочного тока.

Конденсаторный вид

При конденсаторной сварке импульс, необходимый для сварного процесса, обеспечивается энергией короткого импульса тока при разряде конденсатора. Этот вид сварки имеет ограничения по максимальному сечению свариваемых заготовок. Область его применения – соединение листового металла с крепежными элементами различной конструкции (шпильками, втулками, гвоздями и т. д.). Также он успешно используется в производстве электронных компонентов и приборостроении, где необходимо сваривать между собой мелкие детали и металлы малых толщин.

elsvarkin.ru

Импульсная сварка — что это такое?

Сегодня успешно применяется множество сварочных технологий: контактная, электродуговая, импульсная, лазерная сварка, несколько узкоспециализированных техник сваривания металлов. Современным и наиболее эффективным методом считается импульсная высококачественная сварка, при которой используется специальное сварочное оборудование. Данная методика разрабатывалась как альтернатива дуговой сварки, более производительная и универсальная в применении.

Особенности импульсной методики сварки

Сущность данной технологии заключается в соединении металлов при помощи непродолжительных микроимпульсов, источником тока для которых является аккумулятор, подсоединенный к электрической цепи. Главная отличительная черта метода – возможность получать неразъемные соединения отдельных деталей, выполненных из металлов разного состава. Для осуществления сварочных работ с помощью импульсного тока нужно использовать специализированные инструменты: сварочник, расходники.

Сварочный агрегат – устройство, обеспечивающее дозировку энергии импульсов сварки.

Расходными материалами могут выступать неплавящиеся, плавящиеся электроды, зависимо от выбора которых сварочные работы могут производиться по двум вариантам:

- импульсной дугой с применением неплавящихся электродов;

- с применением плавящихся электродов осуществляется контроль над проплавлением, перенесением электродного металла в массу сварного шва, разбрызгиванием расплавленных частиц металла.

Импульсная сварка – это контролируемый цикличный процесс перенесения металла в защитной газовой среде:

- микроимпульс высокой мощности отделяет одну каплю электродного металла и переносит ее на металлическую заготовку;

- происходит падение силы тока до значения, которое позволяет лишь поддерживать сварочную дугу, но не позволяет осуществляться отделению капли металла, ее переносу;

- далее идет остывание изделия в сварочной ванне;

- рабочий цикл повторяется.

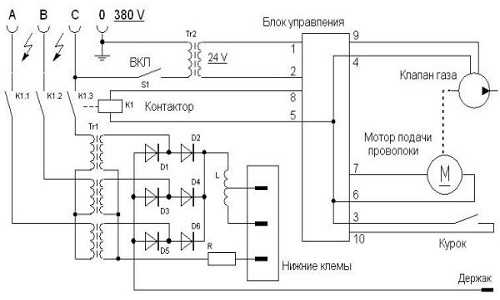

Принцип работы на импульсных установках основан на преобразовании напряжения сети в постоянное напряжение, а затем в высокочастотное. Сварочник включает:

- электронный блок управления;

- инвертор;

- низкочастотный, высокочастотный выпрямитель;

- трансформатор;

- рабочий шунт.

Параметры сварки импульсного типа

Схема достаточна простая, позволяет выполнять работы самостоятельно, при этом получать надежные, высокопрочные соединения изделий из разного состава сталей, цветных металлов, прочих материалов. Сварочный процесс не требует большого количества времени, для работы используется запас энергии аккумулятора (сетевого приемника), который предварительно подзаряжается от электросети до необходимого значения. Сварочные агрегаты импульсного типа не дают возможность разбрызгиваться расплавленным металлическим частицам, позволяют получать самодельные швы.

Дуга импульсная, дежурная должны выставляться в точном значении, чтобы рабочий процесс прошел максимально эффективно, безопасно, на участках стыковки отдельных металлических элементов не будут образовываться кратеры. Данная технология имеет собственные отличительные особенности, главной из которых является жесткость режима. Этот параметр характеризует продолжительность микроимпульса. Если сварщик поменяет некоторые настройки процесса сварки, он может изменить сварочные параметры. Плюс к этому форму сварочной ванны можно корректировать, а также можно контролировать кристаллизационный процесс металла. Существует возможность нормализации самодельного сварного шва, настраивать пределы возможной деформации благодаря некоторым функциям установок.

Импульсная сварка часто применяется для соединения листового металла толщиной более 3 мм. Технология идеально подходит для формирования шовных соединений в разных пространственных проекциях.

Для обеспечения источника питания в процессе выполнения сварочных работ применяются токовые преобразователи. Небольшие, но достаточно мощные микроимпульсы подаются в сварочную зону посредством аккумулятора-приемника.

Преимущества методики

Благодаря данной технологии соединения металлических образцов, рабочий режим которой настраивается сварщиком, можно отметить ее следующие достоинства:

- Высококачественный, прочный, идеально ровный сварной шов.

- При выполнении соединения отдельных деталей на весу образование прожогов практически исключается.

- Возможность перенесения металла при использовании плавящихся электродов.

Вывод

Применяя импульсный режим сварки, максимально эффективного результата можно достичь, пользуясь плавящимися электродами. Особенно важно пользоваться такой сваркой при необходимости наложения корневого слоя.

electrod.biz

Импульсно-дуговая сварка — Сварка металлов

Импульсно-дуговая сварка

Категория:

Сварка металлов

Импульсно-дуговая сварка

Сущность способа состоит в том, что сварочный ток не сохраняет постоянную величину, а подается регулярно следующими друг за другом кратковременными импульсами, когда значение тока возрастает в несколько раз. Способ применим как для плавящегося, так и неплавящегося вольфрамового электрода. Создание импульсного тока осуществляется наложением импульсов на постоянный по величине небольшой ток, питающий дежурную или вспомогательную дугу. Питание сварочной дуги производится от двух источников тока: обычного источника, обеспечивающего непрерывно постоянную силу тока, и импульсного генератора, дающего кратковременные импульсы. Генератор заряжает достаточно мощный электрический конденсатор, посылающий кратковременные импульсы — разряды на сварочную дугу (рис. 1).

Рис. 1. Установка для импульсно-дуговой сварки

Сварочная дуга питается от сварочного выпрямителя СВ. Импульсы тока на дугу подаются от импульсного генератора ИГ, состоящего в основном из выпрямителя В и конденсатора С. При замыкании контакта 1 конденсатор заряжается, при замыкании 2 разряжается на дугу, зарядка идет через сопротивление В, источник тока защищен от импульса индуктивной катушкой L-Импульсный генератор получается наиболее простым, если число импульсов равно частоте питающей сети (50 гц) или вдвое больше (100 гц). На рис. 1 показаны кривые тока и напряжения для импульсно-дуговой сварки; продолжительность цикла Т, импульса t, паузы между импульсами т.

Использование импульсов тока оказалось весьма эффективным для сварки плавящимся электродом. Импульсы тока прежде всего упорядочивают перенос металла в дуге. В переносе металла ведущую роль играет электродинамическое действие тока, пропорциональное. Поэтому увеличение тока в импульсе, например, л 4 раза увеличивает усилия, воздействующие на металл, в 16 раз. При подаче импульса капля жидкого металла отрывается от электрода и стремительно летит вперед в направлении оси электрода. В результате упорядочивается перенос металлов в дуге, улучшается формирование шва, возрастает глубина проплавления основного металла, облегчается сварка в вертикальном и потолочном положениях. Уменьшается постоянный ток, протекающий в паузах между импульсами; упрощаются источники сварочного тока; возрастает устойчивость дуги, скорость плавления проволоки и скорость сварки.

Рис. 2. Кривые тока и напряжения для импульсно-дуговой сварки

Импульсно-дуговую сварку можно производить и неплавя-щимся вольфрамовым электродом. Здесь нет процесса переноса металла в дуге, но наложение импульсов на незначительный по величине постоянный «дежурный» ток, питающий вспомогательную или дежурную дугу, все же значительно улучшает процесс сварки, качество сварных швов, облегчает сварку в вертикальном и потолочном положениях, уменьшает общий нагрев изделия и возникающие при сварке деформации.

Абсолютная величина коробления часто уменьшается в 1,5—2 раза.

Считается, что скорость нарастания тока ~ должна быть не менее 100—200 ка/сек. Ток дежурной дуги обычно очень малый, 1-10 а при сварочном токе до 350 а. Напряжение холостого хода источника, питающего дежурную дугу, 70—80 в; напряжение основного сварочного импульсного источника 50—00 в.

Реклама:

Читать далее:

Вибродуговая наплавка

Статьи по теме:

pereosnastka.ru

| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК «Трансстрой»СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденныеПоказать действующиеПоказать частично действующиеПоказать не действующиеПоказать проектыПоказать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

files.stroyinf.ru

Импульсная сварка

Наиболее востребованным способом соединения поверхностей является импульсная сварка. Существует несколько кардинально отличающихся разновидностей сваривания, использующихся в определенных конкретных ситуациях.

Различают несколько типов сварки:

- Контактная.

- Сварка ручная дуговая.

- Технологию лазерной сварки.

- Инновационный импульсный метод.

Импульсный способ соединения материалов является наиболее продвинутым и усовершенствованным благодаря специализированному сварному агрегату.

Данный способ разрабатывался с целью замещения рядового сваривания по дуговой технологии.

Характеристики сваривания

Импульсно дуговая сварка осуществляется собственными руками мастеров, что позволяет лично контролировать качество швов. Сварочные работы не отнимают длительного времени, благодаря чему имеется возможность применять запасенную энергию специального приемника. Зарядка этого устройства выполняется от обычного электрической линии без перегрузки общей сети.

Применение сварочного аппарата позволяет избежать разбрызгивающего эффекта в процессе соединения. Нововведения в разработке передовых сварочных устройств открыли возможность создавать самодельные шовные соединения. Благодаря одновременному нагреву и расплавлению отдельных компонентов сварных поверхностей качество шва остается превосходным.

Для безопасного и правильного использования сварочного агрегата необходимо заблаговременно выставлять дежурную и импульсную дуги согласно правильным параметрам. Если все подготовительные работы выполнены верно, возможность появления кратеров в стыковых местах полностью исключается.

Основными технологическими особенностями импульсной сварки считаются:

- Определенная жесткость сварки. От нее зависит продолжительность отдельного импульса.

- Сохраняется возможность корректировки сварочной ванны.

- Специалист может контролировать процесс кристаллизации металлических поверхностей.

- Настраивая агрегат, сварщик способен нормализовать имеющийся сварочный шов.

- Изменения настроек устройства также позволяет регулировать пределы деформационных процессов.

Импульсный режим сварки применяется для скрепления листов из металлических сплавов с толщиной, равной 3 мм. Технология способна справиться со свариванием конструкций в отличных от стандартных пространственных плоскостях. Для обеспечения бесперебойного питания импульсного агрегата потребуется несколько преобразователей тока.

Разновидности импульсной сварки и их мельчайшие нюансы

Если заняться классификацией разновидностей импульсного режима сваривания можно выделить следующие обособленные разновидности:

- Конденсаторное сваривание.

- Инерционное.

- Электромагнитная технология соединения.

- Аккумуляторная сварка.

Аппарат импульсной сварки, основанный на конденсаторной технологии, характеризуется большим разбросом доступного диапазона тока. Среди таких устройств имеются модели малой мощности, также полностью противоположные агрегаты высоких мощностей. Сварочное устройство позволяет успешно дозировать энергию, которая необходима для поддержания определенного типа сварки. Для конденсаторного режима дозировки должны происходить в жестком режиме, что обеспечивает постоянный нагрев заготовок. Применяется конденсаторный режим сварки при соединении алюминиевых деталей и конструкций.

Аккумуляторная сварка предполагает применение агрегатов, функционирующих на щелочных аккумуляторах. Подобные устройства характеризуются невысоким общим сопротивлением и способностью превосходно противостоять замыканиям. Электромагнитные аппараты обеспечивают скрепление поверхностей за счет механической энергии, которая создается магнитными полями. Инверсионная сварка предполагает использование энергии массивного маховика. Благодаря кинетической энергии сращения происходит соединение рабочих поверхностей.

Этапы сварного импульсного процесса

Использование технологии переноса металла существенно улучшает конечное качество сварки. Подобная схема импульсной сварки считается весьма эффективной и действенной. Этот метод не дает образовываться разбрызгиванию, несплавленных участков также не остается.

Современные агрегаты допускают сваривание поверхностей практически в любых плоскостях, причем расход проволочного материала сохраняется на прежних значениях. Качественные швы характеризуются отсутствием прожогов и однородной толщиной.

При осуществлении импульсной сварки применяется специализированный агрегат, работа которого основывается на сбросе металлической капли с электрода устройства в активную сварочную ванну. Весь процесс подразделяется на этапы:

- Из-за нагревания электрода на его окончании создается металлическая капля.

- Последующее повышение силы тока позволяет капле соскальзывать непосредственно в сварочную ванну.

- Осуществляется замена горячей фазы на противоположную.

- Повторение основного цикла сварки.

Импульсная контактная сварка является высокоэффективным методом соединения различных по составу поверхностей.

Совет: при работе с небольшой силой тока использующаяся проволока должна нагреваться достаточно хорошо, чтобы обеспечивался постоянный сбор металлических капель.

Применять сварочный аппарат, функционирующий по технологии импульсной сварки, возможно даже в газовой защитной среде. Так осуществляется сваривание поверхностей с различной толщиной. Благодаря расширенным настройкам самого устройства, возможно, регулировать каждый параметр конечного результата. Современные агрегаты оснащаются инновационными программами, способными значительно облегчить усилия сварщика.

Главным достоинством импульсного сваривания признается отсутствие лишних брызг. Собственноручный режим позволяет самостоятельно регулировать направление и величину шва.

svarkagid.com

Импульсная сварка своими руками: основные этапы процесса

На сегодняшний день разработано и успешно введено в эксплуатацию множество способов сварки: контактная, ручная дуговая, импульсная и даже лазерная сварка, а также ряд узкоспециализированных методик. Импульсная сварка является одним из наиболее эффективных и современных методов. Предполагает использование специального импульсного сварочного агрегата. Такая сварка была разработана в качестве более универсальной и производительной альтернативы дуговой сварки, имеющей множество недостатков.

Электрическая схема бытового сварочного аппарата.

Основные параметры импульсной сварки

Рассматриваемая сварка своими руками позволяет получать высококачественные соединения преимущественно стальных изделий и деталей из цветных металлов. Метод основывается на выполнении кратковременной сварочной операции с применением запаса энергии в аккумуляторе либо приемнике. Данный приемник подключается к электросети и постоянно заряжается до определенного значения, не перегружая линии электропередач. При выполнении сварки приемник импульсом отдает накопленную энергию. Так что аккумулятор представляет собой своего рода сглаживающий фильтр, благодаря которому скорость и качество сварки существенно увеличивается. Импульсная сварка способствует существенному снижению количества разбрызгиваемого металла, стекающего с электродов.

Электрическая схема синхронизации скорости подачи присадочной проволоки при импульсной сварке.

В случае если работа будет вестись с применением неплавящихся электродов, импульсная дуга будет контролировать формирование сварного соединения и обеспечивать максимально эффективное проплавление металла изделий. При работе же с плавящимся электродом за счет дуги будет контролироваться плавление и перенос электродного металла в шов с одновременным регулированием разбрызгивания сварочной капли.

Современные импульсные аппараты для сварки позволяют получать сплошные швы за счет расплавления отдельных точек с дальнейшим покрытием. В перерывах между подачами импульса агрегат обеспечивает поддержку маломощной дуги. Сила тока такой дуги составляет максимум 15% от значения импульсного тока. Это нужно для поддержания дуги в устойчивом состоянии.

Важно, чтобы импульсная и дежурная дуга были выставлены в правильном соотношении. Благодаря этому будет обеспечено исключение кратеров в местах сварки, снижена зона требуемого перекрытия точек соединения и в целом увеличена скорость работы.

Вернуться к оглавлению

Понятие «жесткости режима» сварки

Электрическая схема сварочного трансформатора.

«Жесткость режима» — это одна из важнейших технологических характеристик импульсной сварки. Данный параметр показывает отношение продолжительности пауза к продолжительности импульса.

Под жесткостью режима следует понимать проплавляющую способность дуги в специальных импульсных сварочных аппаратах. Путем изменения основных параметров процесса сварки оператор может менять форму сварочной ванны и ее размеры, контролировать процесс кристаллизации металла, формировать сварочный шов, регулировать пределы деформации и т.д.

Именно из-за возможности изменения жесткости режима в специальном сварочном оборудовании, проплавляющие свойства импульсной сварочной дуги являются самыми эффективными при необходимости соединения изделий из листового металла толщиной от 3 мм и меньше.

Принципиальная схема импульсного сварочного аппарата для точечной сварки.

Импульсная сварка отлично зарекомендовала себя как метод создания швов различных пространственных положений. Благодаря этим и другим характеристикам импульсные методики являются приоритетными при выполнении горизонтальных и вертикальных швов, потолочных швов, совмещении стыков на разного рода трубах и т.д.

В качестве источников питания в импульсной сварке преимущественно применяются преобразователи постоянного тока. Дополнительно в импульсных агрегатах применяются источники серии ТИР и ВСВУ.

Ранее отмечалось, что аккумулятор-приемник способствует обеспечению равномерной нагрузки на фазы и при этом не создает слишком большую нагрузку на сеть. Такой аккумулятор подает в зону сварного соединения короткие и мощные импульсы. В остальном же процесс сварки выполняется практически так же, как и любая другая технология, знакомая всем сварщикам.

Вернуться к оглавлению

Разновидности импульсной сварки

Схема сварного шва, выполненного импульсной лазерной сваркой.

Существует несколько разновидностей импульсной сварки. Каждая из них имеет свои особенности и предназначение. В целом выделяют:

- Конденсаторную импульсную сварку.

- Инерционную импульсную сварку.

- Электромагнитную импульсную сварку.

- Аккумуляторную импульсную сварку.

Аппараты для конденсаторной импульсной сварки характеризуются большим разбросом по диапазону тока. В продаже доступны агрегаты, поддерживающую работу с токами малой мощности. Существуют и максимально мощные агрегаты, способные выдавать ток силой в 100 000 А и даже больше. Главная особенность конденсаторной импульсной сварки состоит в том, что сварочный агрегат позволяет достигать точного дозирования энергии, затрачиваемой на создание сварочного импульса.

Конденсаторная импульсная сварка выполняется в очень жестком режиме. Детали нагреваются путем подачи единоразового мощного энергетического выплеска. Лучше всего данная разновидность импульсной сварки подходит для соединения изделий из алюминия и нержавеющих сталей.

Варианты настройки параметров импульса.

Главной особенностью аккумуляторной сварки является то, что в конструкции используемых сварочных агрегатов присутствуют специфические щелочные аккумуляторы. Они имеют особую высокопрочную конструкцию и нормально переносят частые короткие замыкания. Такие аккумуляторы характеризуются низким внутренним сопротивлением. При коротком замыкании устройства дают ток, в сотни раз превышающий токи стандартной разрядки.

Магнитно-импульсное сварочное оборудование применяется для преобразования электрической энергии в механическую за счет наведения магнитного поля. Части свариваемых изделий скрепляются под воздействием магнитных сил. В такого рода сварочном оборудовании детали соединяются путем соударения в месте контакта. Появляется высокое давление, и благодаря этому создается сварное соединение.

Принцип действия инверторных импульсных агрегатов основывается на использовании массивного маховика. Он посажен на один вал с ротором генератора. Для разгона используется электродвигатель. Маховик накапливает кинетическую энергию вращения, после чего при выполнении непосредственно сварки частота его оборотов существенно снижается. Благодаря этому происходит отдача накопленной энергии в виде импульса сварочного тока.

Вернуться к оглавлению

Основные этапы процесса импульсной сварки

Сравнение различных видов сварки.

В основе рассматриваемой технологии лежит импульсный перенос металла. Использование данной методики позволяет достигать максимально высоких параметров сварки. Метод сочетает в себе лучшие параметры прочих существующих методов переноса и практически полностью лишен недостатков других методов. При использовании импульсной сварки отсутствуют брызги и не образуется несплавлений.

Импульсные аппараты позволяют варить в любых пространственных положениях. Обеспечивается максимально рациональный и эффективный расход проволоки. Метод характеризуется сравнительно низким тепловложением и позволяет варить изделия из множества различных металлов.

Именно за счет уменьшения тепловложения достигается максимально высокое качество соединения тонких материалов без риска коробления и прожогов.

Сварка может выполняться с более медленной подачей проволоки.

Принцип работы сварочного инвертора.

При соединении изделий по импульсной технологии осуществляется бесконтактный перенос металла электрода в сварочную ванну. Таким образом, непосредственный контакт электрода с ванной полностью исключается. Это становится возможным благодаря наличию функции высокоскоростного управления сварочным током.

Чтобы был понятен порядок проведения работы, нужно рассмотреть основные этапы выполняемого процесса. Все начинается с «горячей» фазы, во время которой происходит образование одной капли металла на конце сварочного электрода. После этого происходит повышение силы тока до того значения, которого будет достаточно для сброса данной капли в ванну благодаря эффекту обжатия.

После сброса капли «горячая» фаза сменяется на «холодную». При импульсном процессе сварки происходит снижение тока до базового при отсутствии необходимости в мощности сварочной дуги. Таким образом, импульсный процесс не только очень эффективный, но и сравнительно холодный. При варке на низких токах проволока нагревается, а дуга поддерживается, но количества энергии не хватает для переноса металла. Продолжительность базового тока ограничивают так, чтобы не допустить начала переноса металла электрода большими каплями.

При сбросе капли металла ток поднимается до максимального значения, после чего уменьшается до базового уровня, благодаря чему общее тепловложение снижается. Перенос контролируется путем задания амплитуды и продолжительности пиковой характеристики сварочного тока.

Импульсная сварка в защитной газовой среде является одной из самых эффективных технологий. Она подходит для соединения металлов самых разных типов и толщины. Современные импульсные агрегаты очень удобны в работе. Задача сварщика сводится к установке переключателя в соответствии с обрабатываемым материалом. За счет органов управления источника можно осуществлять тонкую подстройку процесса. Применяемое программное обеспечение способствует максимальной оптимизации эпюры сварочного тока и избавляет сварщика от необходимости полной самостоятельной настройки.

Среди основных преимуществ метода можно выделить:

- Высочайшее качество сварных соединений.

- Эффективный контроль дуги.

- Низкие затраты на обработку.

Таким образом, несмотря на довольно высокую стоимость импульсного оборудования, такая сварка является очень популярной и часто применяется в качестве альтернативы классическим методам сварки металлов в защитной газовой среде. Чаще всего методика применяется для соединения изделий из высококачественных сталей и алюминия.

Работа выполняется с использованием минимального набора инструментов:

- Аппарата для импульсной сварки.

- Проволоки и электродов.

- Защитной экипировки сварщика.

Вернуться к оглавлению

Ограничение мощности при импульсной сварке

Схема импульсного блока питания.

Импульсная сварка без брызг имеет множество преимуществ, но и она не лишена недостатков. Главным из них является наличие ограничения производительности расплавления металла. Следом уменьшается и рабочая скорость. Ввиду того что проволока плавится с перерывами, то есть покапельно, производительность расплавления при работе в традиционном режиме импульсно-дуговой сварки имеет верхнюю границу. После того как максимальный предел для проволоки конкретного диаметра будет преодолен, промежутка между импульсами станет недостаточно для распознавания нерегулируемого либо регулируемого отрыва капли.

Отмечается ослабевание процесса, но в полностью дуговой он не переходит. Сварщики называют это «достижением предела проволокой». В зависимости от особенностей предстоящей задачи пользователю необходимо решить, рационально ли использовать сварку с минимальными брызгами с учетом скорости выполнения работы. Именно по этой причине многие предприятия до сих пор работают с классической сваркой в защитной газовой среде, в особенности при соединении углеродистых сталей.

Таким образом, импульсная сварка является одним из наиболее эффективных и перспективных методов. При желании она осваивается и прекрасно выполняется своими руками, ничего сложного в таком процессе нет.

moiinstrumenty.ru

АДАПТИВНЫЕ ИМПУЛЬСНО-ДУГОВЫЕ МЕТОДЫ СВАРКИ*

Актуальность

В связи с интенсивным освоением территорий, расположенных в регионах Сибири, Крайнего Севера и Арктики, возникает настоятельная необходимость совершенствования технологий сварки и наплавки как основных процессов, применяемых при производстве и ремонте крупногабаритных металлоконструкций ответственного назначения в условиях низких климатических температур: нефте- и газопроводы, резервуары, судовая, автомобильная, строительно-дорожная и карьерная техника, оборудование объектов энергетики, связи, железнодорожной инфраструктуры [1].

Одним из наиболее перспективных путей, позволяющих обеспечить равнопрочность металлоконструкции в целом, является применение для ее изготовления технологических процессов на основе высококонцентрированных потоков энергии, которые вследствие быстрого нагрева зоны соединения и такого же быстрого ее охлаждения способствуют минимальным структурным изменениям, а следовательно, и минимальным напряжениям и деформациям. Наиболее полно сформулированным требованиям отвечают импульсные технологические процессы сварки, которые в последнее время находят все большее применение в практике мирового промышленного производства [2].

Направления и методы реализации

Практическая реализация данного подхода связана с необходимостью решения ряда сложных технологических и электротехнических задач [3].

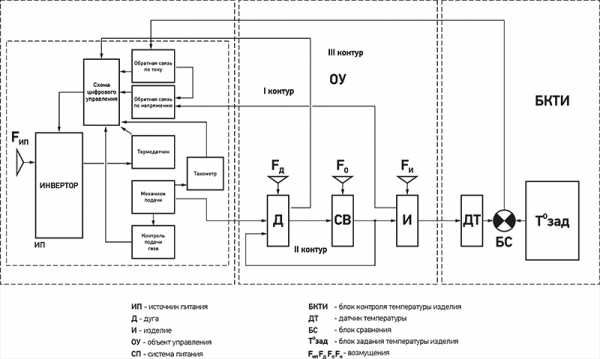

Для решения первой группы задач: управления каплеобразованием, переносом электродного металла, кристаллизацией сварочной ванны — сварочное оборудование должно обладать способностью контроля изменения основных показателей процесса: напряжения дуги, сварочного тока, мгновенной мощности сварочной дуги [4].

Для решения второй группы задач (электротехнических) необходимо в сварочное оборудование вводить специальные блоки (чопперы), обладающие способностью коммутировать максимальную мощность импульса, малоинерционные, с удовлетворительными массогабаритными показателями и надежные в работе [5]. Удовлетворить перечисленным требованиям весьма сложно, поскольку это связано с коммутацией больших импульсных мощностей (до 50 кВт и более) на интервалах в единицы микросекунд.

В качестве примера практической реализации вышесформулированного подхода: в 1970‑х — 1980‑х годах в Советском Союзе были созданы способы ручной дуговой, покрытыми электродами, и механизированной сварки в среде СО2, Ar и газовых смесях на их основе с управляемым и неуправляемым переносом электродного металла проволоками сплошного сечения и порошковыми. Большинство созданных в вышеуказанный период методов сварки легли в основу многочисленных способов дуговой сварки, которые сегодня известны в мировой практике как STT, SMT и другие. Однако, несмотря на эффективность известных технологий и оборудования, их не всегда удается применить для решения ответственных задач в сложных монтажных и климатических условиях.

По нашему мнению, для безусловного достижения вышеобозначенной цели необходимо решение трех взаимосвязанных задач — разработка и практическое применение:

• нового поколения сварочных и наплавочных материалов, имеющих в своей структуре субмикрокристаллические и наноразмерные компоненты, оказывающие модифицирующее влияние на зону неразъемного соединения [6];

• новых методов диагностики быстропротекающих процессов тепломассопереноса, сопровождающих плавление, перенос и кристаллизацию металла шва из расплава, оказывающих доминирующее влияние на напряженно-деформируемое состояние конструкций ответственного назначения [7];

• нового поколения источников питания, обладающих высокими динамическими свойствами и реализующих алгоритмы адаптивного импульсного управления.

Решение первой задачи основано на применении в качестве модификаторов субмикрокристаллических и наноразмерных порошков. На рубеже ХХ и ХХI веков эту фундаментальную задачу в США и Канаде, странах Европейского Союза, России, Китае и странах СНГ начинают решать путем применения в составе присадочных материалов химических соединений, содержащих твердые сплавы, твердые растворы, в т. ч. алюминия, кремния, циркония, а также порошки тугоплавких соединений на основе хрома, титана, никеля и т. д., которые под действием импульсных высококонцентрированных энергетических потоков с малой длительностью пульсации способны активировать процессы структурно-фазовых и химико-термических превращений, обеспечивающих повышение физико-механических и эксплуатационных свойств покрытий [8].

Решение второй задачи всецело определяется новыми методами диагностики характера протекания микрометаллургических процессов на этапах плавления, переноса электродного металла, а также кристаллизации сварочной ванны при формировании неразъемного соединения [9]. Исследования подобных быстропротекающих процессов сопряжены с определенными трудностями, связанными со скоростью протекания процессов тепломассопереноса при одновременном действии мощного светового излучения сварочной дуги. Вместе с тем в настоящее время удается преодолеть обозначенные трудности путем применения в составе создаваемых диагностических комплексов специальных импульсных CuBr-лазеров.

Наиболее сложной является третья задача. Суть ее решения связана с необходимостью создания новых источников импульсной энергии: импульсно-дуговых, импульсно-плазменных, импульсно-лазерных, а также высокоскоростных газопламенных, электроконтактных,

детонационных, которые были бы способны создавать направленные высококонцентрированные энергетические потоки с малой длительностью пульсации и использующие в своих структурах системы адаптивного управления для стабилизации рабочих характеристик [10].

Адаптивные импульсные технологические (APT — adaptive pulse technology) процессы сварки обеспечивают программируемый ввод теплоты в зону сварного соединения, управление процессами плавления и капельного переноса электродного металла, управление формированием структуры шва и 3 ТВ, уменьшение степени остаточных деформаций в сварных соединениях при одновременной стабильности импульсного режима сварки в различных пространственных положениях [11]. В отличие от известных процессов дуговой сварки, в том числе импульсных, которые используют алгоритмы управления по жестко задаваемой программе, адаптивные импульсные процессы позволяют корректировать режимы на уровне их мгновенных значений основных энергетических параметров сварочного процесса в зависимости от состояния объекта управления «источник питания — дуга — сварочная ванна».

На рис. 1 приведена блок-схема адаптивной системы автоматического регулирования технологического процесса сварки.

Рис. 1. Блок-схема адаптивной системы автоматического регулирования технологического процесса сварки, где ИП — источник питания; Д — дуга; И — изделие; ОУ — объект управления; СП — система питания; БКТИ — блок контроля температуры изделия; ДТ — датчик температуры; БС — блок сравнения; Т°ЗАД — блок задания температуры изделия; FИП, FД, FО, FИ — возмущающие воздействия.

Важным элементом представленной системы автоматического регулирования является наличие каналов обратных связей, по которым осуществляется непрерывный контроль возмущающих воздействий на объект автоматического регулирования [12]. Их отработка осуществляется по изменению мгновенных значений основных энергетических параметров режима [13]. Такой подход требует коренной перестройки схемотехники применяемых источников питания. Техническая суть модернизации источников питания заключается в наличии в их структурах различных взаимосогласованных блоков, осуществляющих не только контроль за состоянием объекта управления, но и являющихся исполнительными элементами в системе питания по поддержанию заданной скорости подачи электродной проволоки, регулированию рабочей температуры элементов силовой части в результате автоподогрева, а также контролирующих изменения температуры окружающего воздуха.

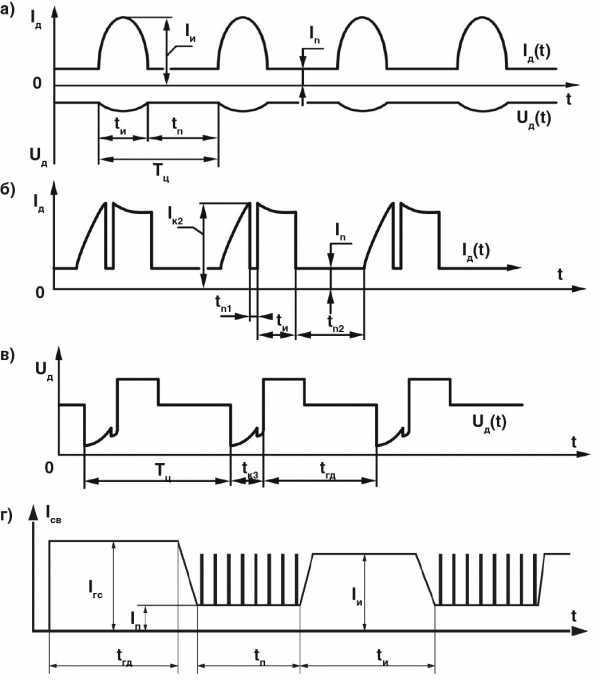

На рис. 2 приведены базовые алгоритмы адаптивного импульсного управления энергетическими параметрами технологического процесса: а — для переноса без коротких замыканий дугового промежутка; б, в — для переноса во время коротких замыканий дугового промежутка; г — при сварке — наплавке покрытыми электродами.

Рис. 2. Базовые алгоритмы адаптивного импульсного управления, где Iи — ток импульса, Iп — ток паузы, tи — длительность импульса, tп — длительность паузы, Tц — длительность цикла (Tц = tи+ tп), Iк2 — пиковое значение тока короткого замыкания, tп1 — длительность паузы в протекании тока к моменту разрушения перемычки, tп2 — длительность паузы в протекании тока перед коротким замыканием, Iгс — ток горячего старта, tкз и tгд — длительности интервалов короткого замыкания и горения дуги

Наиболее важной характеристикой создаваемых систем питания является скорость отработки управляющих воздействий, поскольку современные технологические процессы часто требуют реакции системы питания на корректировку алгоритма управления на временных интервалах от 1×10–4 до 3×10–4 секунды. Таким требованиям, например, удовлетворяет оборудование, выпускаемое ООО «Эллой», г. Нижний Новгород (рис. 3, 4). Помимо традиционного управления путем установки и поддержания энергетических параметров режимов сварки оборудование имеет возможность работы в синергетическом режиме, что значительно упрощает настройку и реализацию выбранной технологии.

Рис. 3. Инверторный источник питания MC‑501

Рис. 4. Инверторный источник питания МС‑500 МХ

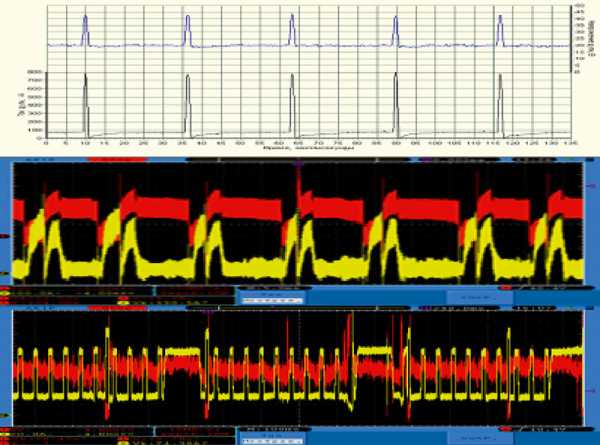

Рис. 5. Осциллограммы основных энергетических параметров адаптивных импульсных технологических процессов: а) адаптивной импульсно-дуговой сварки «длинной дугой» (без коротких замыканий дугового промежутка), б) меха-низированной адаптивной импульсно-дуговой сварки «короткой дугой» (с короткими замыканиями дугового промежутка), в) адаптивной импульсно-дуговой сварки покрытыми электродами

На рис. 5 приведены осциллограммы адаптивных импульсных технологических процессов, реализованных в новом поколении инверторного сварочного оборудования. Их анализ подтверждает перспективность выбранного направления совершенствования сварочного оборудования.

Оценивая технологические характеристики оборудования для питания дуги, можно отметить, что при применении управляемых процессов дуговой сварки появляется возможность отказаться от необходимости регулировать выходное напряжение источника питания, так как поддержание требуемого значения напряжения дуги при изменении скорости подачи электрода можно обеспечивать, используя длительность импульса тока (горения дуги). Т. е. можно отказаться от традиционных сглаживающих дросселей на стадии короткого замыкания. Это позволяет на 30–40% сократить длительность коротких замыканий, что значительно повышает эффективность процесса, делает его менее чувствительным к действию возмущающих факторов на стадии переноса электродного металла в сварочную ванну [14].

Данные алгоритмы эффективны для управления переносом каждой капли электродного металла при сварке плавящимся электродом в среде защитных как инертных газов — аргон, гелий, так и активных газов, таких как СО2 или газовых смесей на основе аргона с добавлением СО2. Их реализация позволяет решить задачу стабилизации характеристик массопереноса при механизированных способах сварки во всех пространственных положениях. Однако они не обеспечивают управления формированием металла шва из расплава, для чего требуется применение низкой частоты изменения энергетических параметров режима из-за значительной теплоинерционности сварочной ванны. Обычно для этого необходима низкочастотная модуляция сварочного тока в частотном диапазоне 0,25–5 Гц [15].

Технологический процесс импульсно-дуговой сварки в указанном диапазоне называют процессом сварки пульсирующей дугой или модулированным током [2]. Такой процесс, как правило, предполагает периодическое изменение выходной мощности в системе питания, чередуя высокий (импульс) и низкий (пауза) уровни. В периоды импульсов тока расплавляется основная часть электродного и свариваемого металлов, в последующие периоды паузы происходит кристаллизация большей части сварочной ванны.

Указанный диапазон соизмерим с теплоинерционностью сварочной ванны, что позволяет периодически изменять тепловой поток, вводимый в металл, и тем самым регулировать во время сварки процесс проплавления основного металла и формирования шва. В современных системах питания инверторного типа низкочастотная модуляция его выходной мощности может быть реализована путем изменения тактовой частоты полупроводникового преобразователя методами частотно-импульсной модуляции либо применением алгоритмов управления, реализуемых методами широтно-импульсной модуляции.

Импульсно-дуговая сварка на различных частотных диапазонах может быть реализована как при сварке неплавящимся электродом, так и при сварке плавящимся электродом. В первом случае режим работы выбирают либо для поддержания стабильного горения малоамперной дуги (частотный диапазон 5000–300 Гц), либо для обеспечения пульсирующего теплового потока, необходимого при сварке тонколистового металла (частотный диапазон 0,25–5 Гц). В отдельных случаях может быть реализована комбинация двух вышеобозначенных частотных диапазонов.

При импульсно-дуговой сварке плавящимся электродом реализация пульсирующего режима работы системы питания представляет собой наиболее сложную техническую задачу, поскольку это сопряжено с необходимостью учета капельного переноса электродного металла в сварочную ванну (частотный диапазон 300–25 Гц) и одновременного управления формированием металла шва из расплава (частотный диапазон 0,25–5 Гц). Для обеспечения возможности совмещения двух частотных диапазонов при реализации технологического процесса требуется синхронная работа источника питания и подающего механизма.

Для подтверждения требуемого качества и эксплуатационных характеристик сварных соединений, получаемых методами адаптивных импульсных технологий сварки и наплавки, были проведены сравнительные исследования по оценке их свойств со сварными соединениями, получаемыми на стационарных режимах [16–18].

а) б)

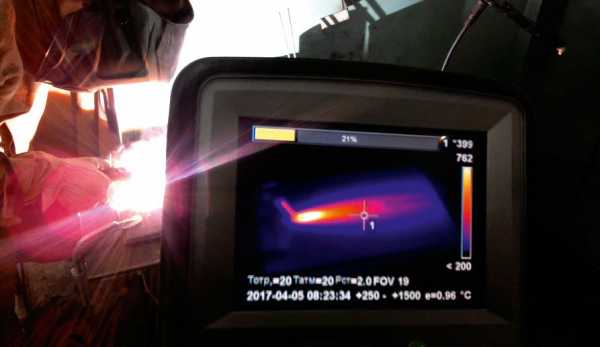

Рис. 6. Тепловизионная съемка температурных полей на поверхности пластины при сварке в нижнем положении

Основой выполненных исследований являлся анализ характера распределения тепловых полей при сварке облицовочного слоя шва в нижнем положении. В рамках этого подхода в процессе сварки производили интегрированную оценку тепловложения в формируемое сварное соединение. Это позволило изучить характер протекания тепловых процессов, определяющих производительность плавления основного и присадочного металла, направление и полноту протекания металлургических процессов в сварочной ванне, условия формирования структуры металла шва и зоны термического влияния, эксплуатационные свойства сварных соединений [19].

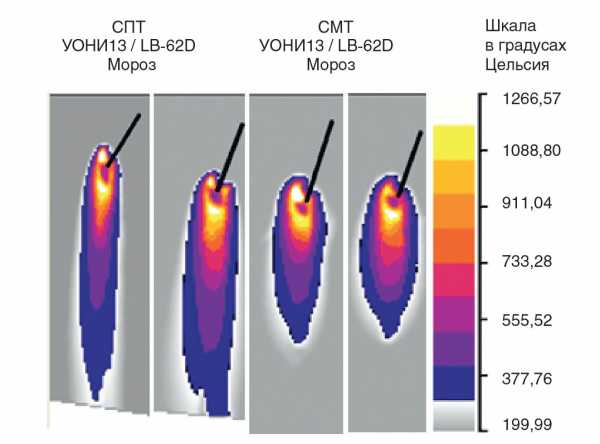

В процессе экспериментальных исследований регистрацию полей осуществляли с помощью тепловизора ThermaCAM P65HS фирмы FLIR, рис. 7а, б. Характеристики тепловизора: формат изображения 320×240 точек, температурная чувствительность — 0,08°С, погрешность измерения температуры — ±2°С или ±2% в зависимости от того, что больше. Съемку проводили в температурном диапазоне (200–1500)°С, рис. 7б. Установленный коэффициент излучения 0,92. На рис. 7 приведены тепловизионные картины поверхности изделия в процессе сварки электродами УОНИ13/Мороз, 4 мм и LB‑62D, 4 мм в режимах: постоянного тока (СПТ) и низкочастотной модуляции сварочного тока (СМТ).

Рис. 7. Распределение температурных полей при СПТ и СМТ электродами диаметром 4 мм

На полученных термограммах видна картина изменения температурных полей свариваемого изделия. Однако определить координаты точек, соответствующих конкретной изотерме, по полученным изображениям затруднительно. Это является следствием того, что тепловизионная съемка процесса сварки проводилась под углом к оси шва и под углом к плоскости свариваемых пластин, рис. 6а. Кроме того, температура, которую показывает тепловизор, зависит не только от истинной температуры поверхности, но и от коэффициента излучения материала поверхности. Если коэффициент излучения маленький (в случае идеальной гладкой поверхности), то тепловизионная картина поверхности будет в большей степени отражать излучение от окружающей среды, чем излучает сама поверхность изделия. Это является особенностью тепловизионной съемки, которую следует учитывать при анализе получаемых результатов.

Анализируя распределение температурных полей, представленных на рис. 7, можно отметить, что, несмотря на различие в применяемых для сварки электродов, в целом характер тепловых полей остается одинаковым для выбранного способа сварки и существенно меняется при переходе из режима постоянного тока (СПТ) в режим импульсного изменения энергетических параметров режима (СМТ). При этом длина сварочной ванны уменьшается в среднем на 25–30%.

Сравнение тепловизионных картин позволяет заключить: основное влияние на температурные поля оказывает способ сварки, и в незначительной степени оказывают влияние марки применяемых электродов [20].

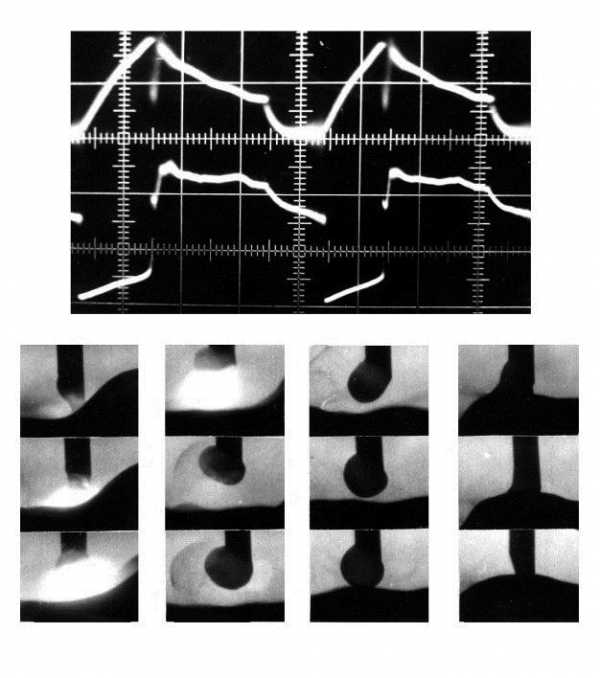

Важной составляющей полученных результатов процесса тепломассопереноса является возможность одновременной синхронной регистрации энергетических параметров сварочной дуги и характеристик тепломассопереноса. На рис. 8а приведены осциллограммы тока и напряжения процесса сварки; на рис. 8б — видеоизображения отдельного микроцикла — периода плавления и переноса одной капли электродного металла.

Рис. 8. а) Осциллограммы тока (1) и напряжения (2) процесса сварки; б) видео изображения отдельного микроцикла — периода плавления и переноса одной капли электродного металла

Основной задачей при выполнении исследований по влиянию тепломассопереноса при дуговой сварке является обоснование условий, при которых происходит формирование неразъемного соединения. Нагрев и охлаждение обрабатываемого изделия вызывают разнообразные физические и химические процессы в самом материале: плавление, перенос электродного металла, кристаллизация расплава, напряжения и деформации, возникающие в зоне неразъемного соединения и определяющие эксплуатационные показатели всего изделия.

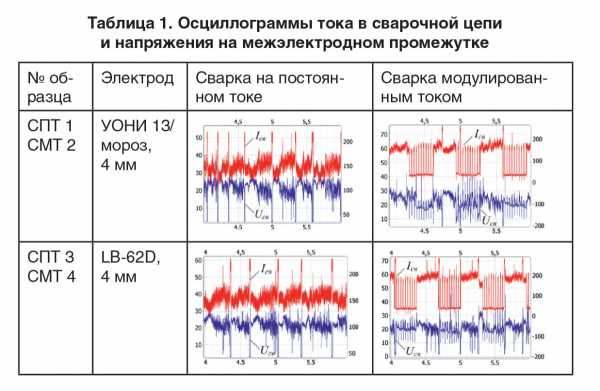

В эксперименте проводилось сравнение различных марок электродов по их технологическим показателям и характеристикам тепломассопереноса, осуществляемого при различных методах дуговой сварки на режимах постоянного (СПТ) и модулированного тока (СМТ). Типичные осциллограммы режимов СПТ И СМТ представлены в таблице 1.

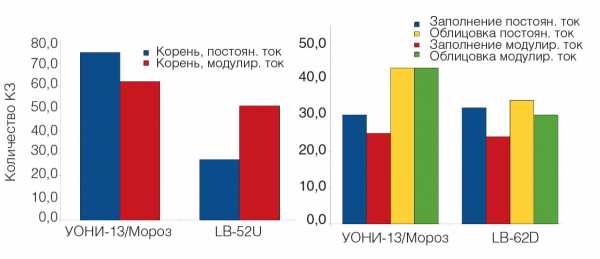

Результаты статистической обработки осциллограмм тока и напряжения представлены на рис. 9–11 в виде усредненных показателей тепломассопереноса.

а) б)

Рис. 9. Количество коротких замыканий за 10 секунд: а) сварка КШ электродами диаметром 3 мм, б) сварка ЗШ и ОШ электродами диаметром 4 мм

а) б)

Рис. 10. Коэффициент вариации длительности коротких замыканий: а) сварка КШ электродами диаметром 3 мм, б) сварка ЗШ и ОШ электродами диаметром 4 мм

а) б)

Рис. 11. Погонная энергия, затраченная при сварке: а) сварка КШ электродами диаметром 3 мм, б) сварка ЗШ и ОШ электродами диаметром 4 мм

Основными показателями тепломассопереноса при дуговой сварке плавящимся электродом являются: частота перехода электродного металла в сварочную ванну в виде отдельных капель, их теплосодержание, длительность их нагрева до момента отрыва от электрода. Для случая сварки с короткими замыканиями дугового промежутка важным показателем стабильности тепломассопереноса является коэффициент вариации длительностей коротких замыканий [21].

Как правило, весь процесс сварки может характеризоваться семейством кривых термических циклов, которые можно получить обработкой результатов тепловизионной съемки. Важным показателем затрачиваемой энергии при формировании неразъемного соединения является погонная энергия, которая рассчитывалась в соответствии с общепринятой методикой. Более детализованная оценка характеристик тепломассопереноса была сделана в предыдущей работе [20]. Было установлено, что на их показатели оказывают влияние не только энергетические характеристики процесса сварки и способ сварки (СПТ или СМТ), но и тип сварочных электродов, включая их химический состав и качество изготовления.

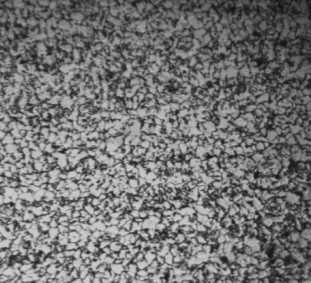

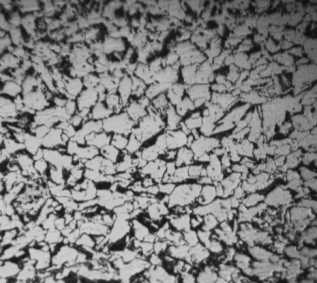

Типичная микроструктура сварных соединений по горизонтальному сечению центральной части металлографических образцов (СШ) на примере соединения серии СМТ 4 приведена на рис. 12.

Структура ОМ стали 09Г2С представляет собой феррито-перлитную смесь с объемной долей ферритной составляющей fоб = 68% и размером ферритного зерна dф, варьирующимся в пределах dф = 5,02–10,40 мкм. Методом количественной металлографии установлено, что объемная доля и средний размер зерен феррита в ЗТВ сварных соединений серий 1, 2, 3 и 4 меняются незначительно и находится в пределах fоб = 66–69% и dф = 3,29–6,58 мкм соответственно. В металле СШ сварных соединений серий 3 и 4 объемная доля феррита и размер ферритного зерна соответствуют величинам fоб = 60 –66% и dф = 5,24–5,36 мкм соответственно.

а) б) в)

Рис. 12. Микроструктура образца серии 4 (СМТ): СШ (а), ЗТВ (б) и ОМ (в)

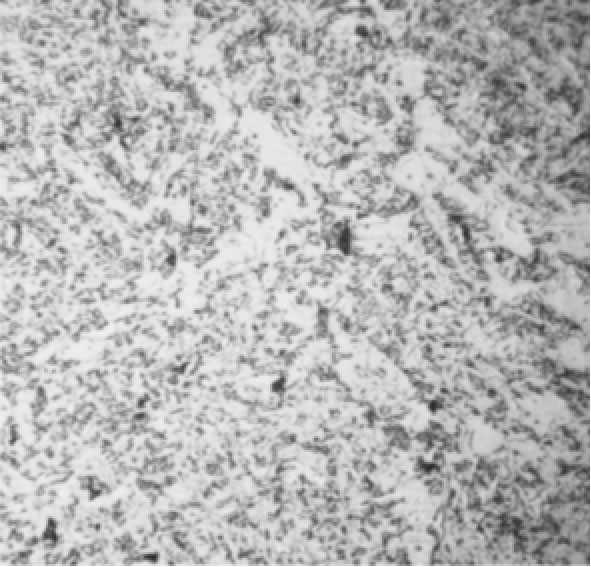

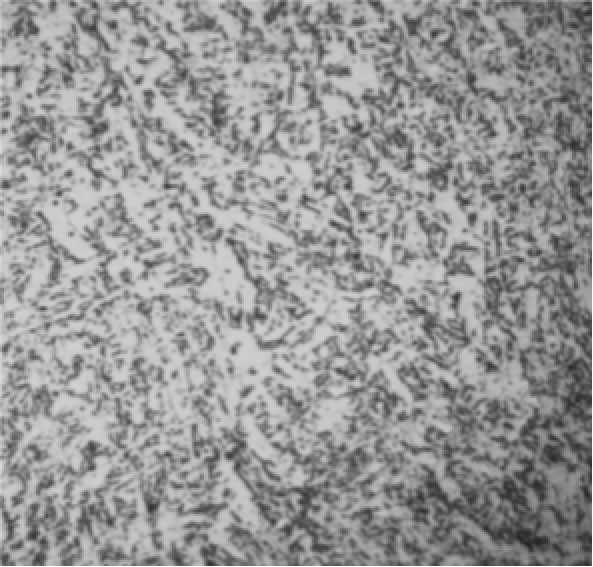

На рис. 13 приведены микроструктуры зон сварных швов, полученных с применением электродов УОНИ 13/Мороз, 4 мм на режимах СПТ и СМТ. Микроструктуры образцов 1 и 2 отличаются. У образца серии 1 (СПТ) дендритоподобная структура содержит зерна больших размеров по сравнению с микроструктурными элементами образца серии 2 (СМТ). Размеры дендритоподобных зерен во втором случае меньше, что подтверждает ранее установленный эффект рафинирования структуры в результате импульсного изменения энергетических параметров режима сварки. При этом сравнение структурных составляющих образца 2 (СМТ, электрод УОНИ 13/Мороз), рис. 13–2, со структурными составляющими СШ образца 4 (СМТ, электроды LB‑52U и LB‑62D), рис. 12а, показывает, что структурные элементы имеют примерно одинаковые размеры, несмотря на то, что во втором случае значения погонной энергии были выше.

1 2

Рис. 13. Микроструктура СШ сварных соединений серии 1 и 2

а) б)

Рис. 14. Температурные зависимости ударной вязкости ОМ и металла ЗТВ сварных соединений серий 1, 2 (а), 3, 4 (б)

Согласно приведенным на рис. 14 результатам ударных испытаний основного металла и ЗТВ сварных соединений серий 1 и 2 и особенно серий 3 и 4, видно, что они не обладают выраженным порогом хладноломкости.

Установлено, что наиболее высокие значения ударной вязкости KCV = 1,02–2,25 МДж/м2 металла ЗТВ в интервале температур испытаний от комнатной до –20°C наблюдается на образцах серии 2 сварного соединения, полученного с применением электродов УОНИ 13/Мороз при сварке в режиме СМТ. При этом ударная вязкость металла ЗТВ независимо от способа получения сварного соединения при температурах испытаний до –40°C превышает значения KCV основного металла.

Уровень ударной вязкости металла ЗТВ сварных соединения серий 3 и 4, полученных с использованием электродов марки LB52U (корневой слой шва) и LB62D (заполняющий и облицовочный слой), практически не зависит от способа получения сварного соединения (СПТ или СМТ). Значения ударной вязкости образцов серий 3 и 4 сопоставимы с ударной вязкостью металла ОМ, и при температурах испытаний до –20° они существенно ниже, чем у образцов серий 1 и 2. При температуре испытаний –60° уровень ударной вязкости всех изученных образцов ОМ и ЗТВ уравнивается и находится в пределах KCV = 0,17–0,43 МДж/м2. Однако в металле ЗТВ наибольшие значения КСV‑60 = 0,36–0,43 МДж/м2 достигаются на сварных соединениях серий 3 и 4 независимо от использованного способа сварки.

Таким образом, применение разработанных технологий и оборудования позволяет не только увеличить производительность сварочно-монтажных работ, усовершенствовать технику выполнения сварных швов в различных пространственных положениях, гарантировать высокое качество сварных соединений, снизить затраты на строительство и ремонт, но и отказаться от закупки дорогостоящих специальных электродов, электродных материалов и сварочного оборудования.

Заключение

1. В России создано и успешно развивается перспективное направление по разработке и практическому применению методов APT, которые можно эффективно применять при строительстве и ремонте крупногабаритных металлоконструкций ответственного назначения.

2. Методы APT благодаря стабильности энергетических параметров при сварке в различных пространственных положениях, а также возможности программируемого ввода тепла в зону сварного соединения, управления процессами плавления и переноса каждой капли электродного металла, формирования мелкодисперсной структуры металла шва и зоны термического влияния способствуют уменьшению степени остаточных деформаций сварных соединений, что существенно повышает их эксплуатационные показатели.

3. В отличие от известных в мировой практике процессов импульсно-дуговой сварки, использующих алгоритмы управления по жестко заданной программе, методы APT позволяют корректировать выбранный алгоритм через каналы обратных связей по изменению мгновенных значений основных энергетических параметров сварочного процесса, отражающих текущее состояние объекта управления: источник питания — дуга — изделие. Отмеченные достоинства могут быть эффективно использованы при разработке различных роботизированных технологических процессов, реализуемых при помощи адаптивных систем автоматического управления на базе ЭВМ и микропроцессоров общего назначения, в том числе при создании различных гибридных технологий.

4. Отмечая эффективность применения методов APT при монтаже и ремонте технических систем ответственного назначения в условиях низких климатических температур, в проводимых исследованиях показано, что повышение их эксплуатационных показателей при повышенных механических нагрузках, износе, коррозии, наличии агрессивных сред, циклических воздействий внешних и внутренних факторов, обусловленных повышенным перепадом температур, атмосферного, гидростатического и гидравлического давлений, неразрывно связано с кинетикой плавления, переноса и кристаллизации металла шва из расплава непосредственно в процессе формирования сварных соединений. Возможность управления перечисленными быстропротекающими процессами открывает новые возможности в решении фундаментальной задачи — развития машиностроения, энергетики, химической, добывающей и перерабатывающей промышленности в регионах Крайнего Севера и Арктики.

5. Дальнейшее проведение фундаментальных и ориентированных исследований в этом направлении представляет собой актуальную научно-техническую задачу, от решения которой всецело зависит дальнейшее развитие мирового промышленного производства.

Литература

1. Ларионов В. П., Слепцов О. И., Сараев Ю. Н., Безбородов В. П. Новые подходы к разработке современных технологий сварки и нанесения покрытий для обеспечения эксплуатационной надежности металлоконструкций и изделий, эксплуатируемых в условиях Сибири и Крайнего севера // Вестник Академии военных наук. — 2008. — № 3. — С. 67–69.

2. Сараев Ю. Н. Импульсные технологические процессы сварки и наплавки / Сараев Ю. Н. ц/ Издательство «Наука». Ответственный редактор А. С. Зубченко. Новосибирск, 1994. — 107 с.

3. Сараев Ю. Н. Адаптивные импульсно-дуговые методы механизированной сварки при строительстве магистральных трубопроводов / Сараев Ю. Н. // Сварочное производство. 2002. № 1. С. 4–7.

4. Лоос А. В. Источники питания для импульсных электротехнологических процессов / Лоос А. В., Лукутин А. В., Сараев Ю. Н. // Институт физики прочности и материаловедения СО РАН; Томский политехнический университет; Ответственный редактор Бекишев Р. Ф.. Томск, 1998. — 159 с.

5. Сараев Ю. Н. Управление переносом электродного металла при сварке в СО2 с короткими замыканиями дугового промежутка (ОБЗОР) / Автоматическая сварка. 1988. № 12. С. 16–23.

6. Сараев Ю. Н. Перспективы модифицирования структуры композиций с защитными покрытиями путем легирования и высокоэнергетического воздействия / Сараев Ю. Н., Безбородов В. П., Оришич А. М., Ульяницкий В. Ю., Дураков В. Г., Дампилон Б. В. // Сварочное производство. — 2012. — № 12. — с. 10–13.

7. Сараев Ю. Н. и др. Поисковые исследования повышения надежности металлоконструкций ответственного назначения, работающих в условиях экстремальных нагрузок и низких климатических температур / Глава 5 в книге: Наукоемкие технологии в проектах РНФ. Сибирь / Под редакцией С. Г. Псахье и Ю. П. Шаркеева. — Томск: Издательство НТЛ, 2017. — 428 с. ISBN 978–5-89503–607–5. С. 134–202.

8. Сараев Ю. Н. Повышение надежности металлических конструкций при эксплуатации в условиях низких климатических температур посредством комплексного применения современных методов модифицирования зоны сварного соединения / Ю. Н. Сараев, В. П. Безбородов, С. В. Гладковский, Н. И. Голиков // Сварочное производство. — 2016. — № 9. — с. 3–9.

9. Сараев Ю. Н. Влияние энергетических параметров процесса сварки на структуру и свойства сварных соединений низколегированных сталей / Сараев Ю. Н., Безбородов В. П. // Сварочное производство. 2012. № 8. С. 3–5.

10. Сараев Ю. Н. Обоснование концепции повышения безопасности и живучести технических систем, эксплуатируемых в регионах Сибири и Крайнего Севера, на основе применения адаптивных импульсных технологий сварки // Тяжелое машиностроение. 2010. № 8. С. 14–19.

11. Сараев Ю. Н. Опыт разработки и практического применения адаптивных импульсно-дуговых методов сварки для строительства и ремонта магистральных трубопроводов // Вопросы материаловедения. — 2015. — № 1. — С. 210–219.

12. Сараев Ю. Н. Особенности формирования защитных коррозионностойких покрытий при импульсно-дуговой наплавке сталей аустенитного класса / Саpаев Ю. Н., Безбородов В. П., Селиванов Ю. В. / Сварочное производство. 2009. № 4. С. 20–25.

13. Saraev, Y. N. Effect of Heat Input Pulse on the Structure and Properties of Welded Joints of Steels Ferritic-Pearlitic Class, Operating Under Low-Frequency Temperature-Force Loading / Saraev, Y. N.; Bezborodov, V. P.; Putilova, E. A. / IOP: 6th International Scientific Practical Conference on Innovative Technologies and Economics in Engineering. Nat. Res Tomsk Polytechnic Univ., Yurga Inst. Technol., Yurga, RUSSIA: MAY 21–23, 2015.

14. Saraev Yu N Improving Processes of Mechanized Pulsed Arc Welding of Low-Frequency Range Variation of Mode Parameters/Saraev Yu N, Solodskiy S A, Ulyanova O V // YIT-UPMME 2015 IOP Publishing. IOP Conf. Series: Materials Science and Engineering 127 (2016) 012019 doi:10.1088/1757–899X/127/1/012019.

15. Saraev YN The Ways of Reliability Enhancement of Welded Metal Structures for Critical Applications in the Conditions of Low Climatic Temperatures / YN Saraev, VP Bezborodov, SV Gladkovsky, and NI Golikov // Advanced Materials with Hierarchical Structure for New Technologies and Reliable Structures 2016. AIP Conf. Proc. 1783, 020195–1–020195–4; doi: 10.1063/1.4966489. Published by AIP Publishing. 978–0-7354–1445–7. 020195–1.

16. Сараев Ю. Н. Исследование свойств сварных соединений марганцовистой стали, полученных низкочастотной импульсно-дуговой сваркой / Ю. Н. Сараев, В. П. Безбородов, С. В. Гладковский, Н. А. Голиков // Деформация и разрушение. — 2016. — № 1. — с. 36–41.

17. Сараев Ю. Н., Безбородов В. П., Полетика И. М., Тютев А. В., Никонова И. В., Кирилова Н. В., Севастьянов С. П. Улучшение структуры и свойств сварных соединений труб большого диаметра из низколегированной стали при импульсно-дуговой сварке // Автоматическая сварка. — 2004. — № 12. — С. 34–38.

18. Сараев Ю. Н., Слепцов О. И., Безбородов В. П., Никонова И. В., Тютев А. В. Анализ усталостного разрушения, структура и свойства сварных соединений трубопроводов, эксплуатируемых в условиях Сибири и Крайнего Севера // Монтажные и специальные работы в строительстве. — 2005. — № 8. — С. 18–22.

19. Сараев Ю. Н. Влияние энергетических параметров режимов сварки на распределение остаточных напряжений в зоне неразъемного соединения / Сараев Ю. Н., Голиков Н. И., Сидоров М. М., Лунев А. Г., Перовская М. В. // Актуальные проблемы в машиностроении. Том 5. № 3–4. 2018. — с. 30–35.

20. Сараев Ю. Н. Исследование влияния энергетических параметров режима дуговой сварки покрытыми электродами на стабильность тепломассопереноса / Сараев Ю. Н., Лунев А. Г., Киселев А. С., Гордынец А. С., Нестерук Д. А., Хайдарова А. А., Чинахов Д. А., Семенчук В. М. // Сварочное производство. — 2018. — № 2. — с. 3–13.

21. Сараев Ю. Н. Методика исследований характеристик тепломассопереноса при дуговой сварке плавящимся электродом с видео регистрацией изображений в условиях лазерного когерентного излучения / Сараев Ю. Н., Лунев А. Г., Тригуб М. В., Перовская М. В. // Актуальные проблемы в машиностроении. — Том 5. № 1–2. 2018. — с. 20–25.

* Работа выполнена за счет средств проекта РНФ № 16–19–10010.

ritm-magazine.ru