Хрупкое разрушение алюминия

Выгоды низкого модуля упругости

Известно, что низкий модуль упругости алюминиевых сплавов является преимуществом, например, перед сталью, когда конструкция подвергается ударным нагрузкам. Конструкционный элемент из алюминиевого сплава будет поглощать в три раза больше упругой энергии, чем стальной элемент с таким же моментом инерции и пределом прочности.

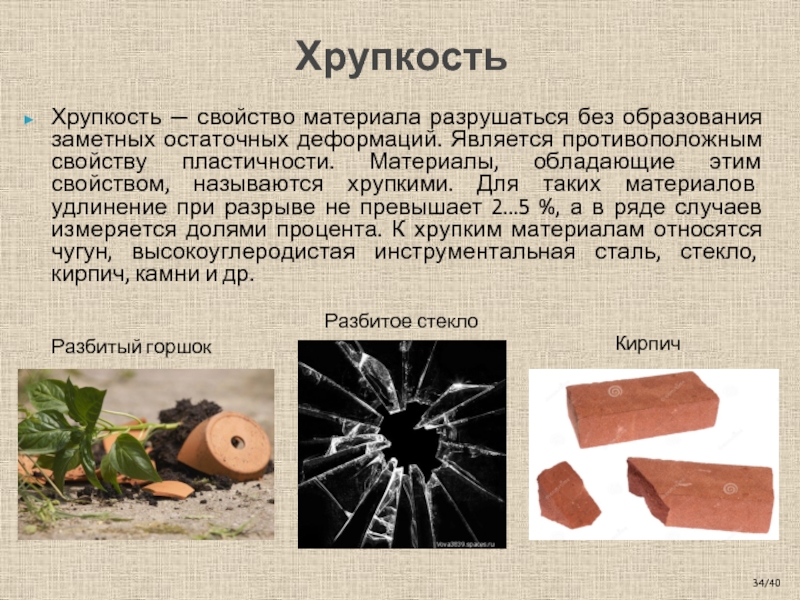

Хрупкое разрушение

Под хрупким разрушением понимают тенденцию материалов проявлять быстрое распространение трещины без заметной пластической деформации. Информация об этом типе разрушения является жизненно необходимой для проектирования конструкций, которые работают под воздействием значительных напряжений и заключают в себе большое количество упругой энергии, когда быстрое разрушение может быть катастрофическим.

Ударная вязкость алюминия по Шарпи и Изоду

Данные по поглощению энергии из ударных испытаний надрезанных образцов по Шарпи или Изоду, как и для других металлов, нельзя прямо использовать в конструировании. Ударные испытания по Шарпи и Изоду широко применяются для определения температуры хрупкого перехода сталей, особенно для ферритных сталей. Температура хрупкого перехода – это температура, при которой сплавы начинают проявлять характеристики хрупкого разрушения. Однако эти испытания обычно не подходят для алюминия и его сплавов, так как, в отличие от сталей, они не проявляют хрупкого перехода. Более того, результаты ударных испытаний надрезанных образцов из алюминиевых сплавов почти не зависят от температуры в интервале температур от комнатной до -270 °С. Мало того, большинство деформируемых сплавов настолько вязки, что испытательные образцы вообще не разрушаются. Поэтому из этих испытаний трудно получить какую-то полезную информацию для конкретного проектирования.

Ударные испытания по Шарпи и Изоду широко применяются для определения температуры хрупкого перехода сталей, особенно для ферритных сталей. Температура хрупкого перехода – это температура, при которой сплавы начинают проявлять характеристики хрупкого разрушения. Однако эти испытания обычно не подходят для алюминия и его сплавов, так как, в отличие от сталей, они не проявляют хрупкого перехода. Более того, результаты ударных испытаний надрезанных образцов из алюминиевых сплавов почти не зависят от температуры в интервале температур от комнатной до -270 °С. Мало того, большинство деформируемых сплавов настолько вязки, что испытательные образцы вообще не разрушаются. Поэтому из этих испытаний трудно получить какую-то полезную информацию для конкретного проектирования.

Вязкость разрушения алюминия

Известный метод испытаний вязкости разрушения с определением коэффициента интенсивности напряжения связывает прочность хрупкого разрушения материала с размером дефекта или трещины. Вязкость разрушения рассматривается как сопротивление материала неустойчивому росту трещины при упругих напряжениях или непластическому разрушению любого типа. Испытание на вязкость разрушения требует инициации в образце трещины заданной длины или ее выращивание при усталостном нагружении. Образец и схема его нагружения при определении вязкости разрушения показан на рисунке 1.

Испытание на вязкость разрушения требует инициации в образце трещины заданной длины или ее выращивание при усталостном нагружении. Образец и схема его нагружения при определении вязкости разрушения показан на рисунке 1.

Fig. 1 – Fracture Toughness test Piece [1]

Отношение между коэффициентом интенсивности напряжения К, однородным напряжением σа и длиной трещины 2а задается в виде соотношения K = Ϭa (2πa)1/2. Коэффициент интенсивности напряжений К (в начале неустойчивого роста трещины) уменьшается с увеличением толщины образца и достигает минимальной величины, которую называют КIc– критический упругий коэффициент интенсивности напряжений или вязкость разрушения при плоской деформации. Величина КIcявляется аналогом предела текучести, так как это – минимальная интенсивность напряжений, при которой может начинаться хрупкое разрушение при данной температуре и при достаточной толщине образца или изделия для обеспечения условия плоского деформационного состояния. Однако этот подход не подходит для сплавов с высокой пластичностью, так как они не показывают быстрого распространения трещины в упругих условиях. Поэтому применение этого подхода обычно ограничено высокопрочными термически упрочненными сплавами.

Однако этот подход не подходит для сплавов с высокой пластичностью, так как они не показывают быстрого распространения трещины в упругих условиях. Поэтому применение этого подхода обычно ограничено высокопрочными термически упрочненными сплавами.

Испытание на разрыв по Кану

В международной практике для оценки влияния на характеристики вязкости алюминиевых сплавов их химического состава, технологии изготовления, состояния и т.п. широко применяется испытание на разрыв по методу Кана (Kahn). Преимущество этого метода в том, что с его помощью непосредственно измеряют количество энергии, которое необходимо для распространения трещины, даже для самых вязких алюминиевых сплавов. Кроме того, этот метод не требует таких «толстых» образцов, как метод определения вязкости разрушения КIc , и поэтому подходит для большего количества видов изделий.

При этом испытании энергия, которая требуется для зарождения и роста трещины в испытательном образце специальной формы, вычисляется по соответствующим площадям под кривой растяжения (рисунки 2 и 3). Энергия, которая потребовалась для роста трещины, делится на площадь рабочего поперечного сечения образца и называется «удельной энергией роста трещины». Она представляет собой меру сопротивления разрыва трещины и косвенно – меру вязкости разрушения.

Энергия, которая потребовалась для роста трещины, делится на площадь рабочего поперечного сечения образца и называется «удельной энергией роста трещины». Она представляет собой меру сопротивления разрыва трещины и косвенно – меру вязкости разрушения.

Fig. 2 – Tear Test Piece [1]

Fig. 3 – Tear-Test Load Deformation Curves [1]

Удельная энергия роста трещины может быть прямо связана со скоростью высвобождения энергии деформации, что совпадает с подходом механики разрушения и поэтому дает реалистичную меру сопротивления быстрому росту трещины. Установлено, что удельная энергия распространения трещины удовлетворительно коррелирует со значениями КI и KIc.

Способность сопротивляться росту трещин остается высокой для большинства алюминиевых сплавов даже при очень низких температурах, а в случае сплава 6061 даже значительно возрастает (рисунок 4). Для большинства алюминиевых сплавов способность деформироваться пластически и сопротивляться росту трещин настолько велика, что неустойчивый рост трещины в упруго напряженном материале, то есть хрупкое разрушение, просто невозможен.

Fig. 4 – Unit Propagation Energies of Aluminium Alloys at Various Temperatures [1]

Вязкость надреза

Удобным способом представления вязкости сплава считается вычисление так называемой «вязкости надреза»: отношения прочности при растяжении образца с надрезом к пределу текучести образца без надреза. Вязкость надреза большинства алюминиевых сплавов остается постоянной вплоть до криогенных температур, за исключением высокопрочных сплавов серии 7ххх, как это видно на рисунке 5 для сплава 7075.

Fig. 5 – Toughness Properties of Aluminium Alloys at Low Temperatures [1]

Источник:

- TALAT 1501

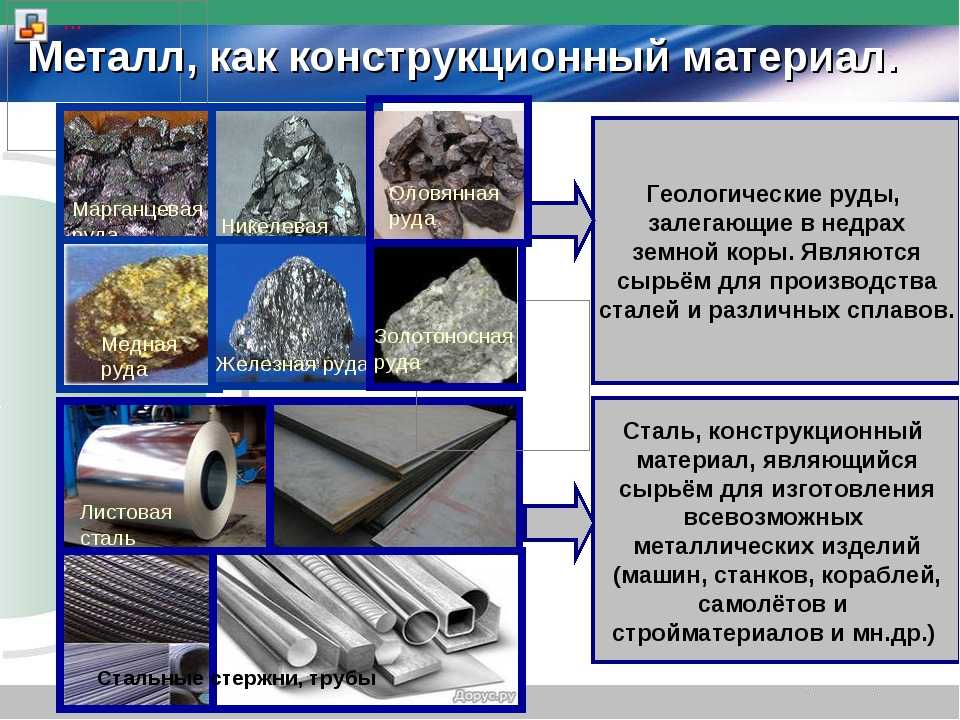

Физические свойства алюминиевых сплавов

Физические свойства алюминия

Основные физические свойства алюминия и алюминиевых сплавов, которые являются полезными для применения:

- плотность или удельный вес;

- температура плавления;

- коэффициент теплового расширения;

- теплопроводность;

- электропроводность.

Эти

Номинальные величины плотности популярных алюминиевых сплавов представлены для отожженного состояния (О). Различия в плотности связаны с тем, что сплавы имеют различные легирующие элементы и в разных количествах: кремний и магний легче алюминия (2,33 и 1,74 г/см3), а железо, марганец, медь и цинк – тяжелее (7,87; 7,40; 8,96 и 7,13 г/см3).

О влиянии физических свойств алюминия и, в частности, его плотности, на конструкционные характеристики алюминиевых сплавов см. здесь.

Алюминий как химический элемент

- Алюминий является третьим по распространенности – после кислорода и кремния – среди около 90 химических элементов, который обнаружены в земной коре.

- Среди элементов-металлов – он первый.

- Этот металл обладает многими полезными свойствами, физическими, механическими, технологическими – благодаря которым он широко применяется во всех сферах человеческой деятельности.

- Алюминий – это ковкий металл, который имеет серебристо-белый цвет и легко обрабатывается большинством методов обработки металлов давлением: прокаткой, волочением, экструзией (прессованием), ковкой.

- Его плотность – удельный вес – составляет около 2,70 граммов на кубический сантиметр.

- Чистый алюминий плавится при температуре 660 градусов Цельсия.

- Алюминий имеет относительно высокие коэффициенты теплопроводности и электропроводности.

- В присутствии кислорода всегда покрыт тонкой, невидимой пленкой оксида. Эта пленка является в значительной степени непроницаемой и имеет довольно высокие защитные свойства. Поэтому алюминий обычно демонстрирует стабильность и длительный срок службы при нормальных атмосферных условиях.

Комбинация свойств алюминия и его сплавов

Алюминий и его сплавы обладают уникальными комбинациями физических и других свойств. Это сделало алюминий одним из наиболее разносторонних, экономически выгодных и привлекательных конструкционных и потребительских материалов. Алюминий находит применение в очень широком диапазоне – от мягкой, очень пластичной упаковочной фольги до самых ответственных космических проектов. Алюминий по праву является вторым после стали среди многочисленных конструкционных материалов.

Низкая плотность

Алюминий – это один из самых легких промышленных конструкционных. Плотность алюминия приблизительно в три раза ниже, чем у стали или меди. Это физическое свойство обеспечивает ему высокую удельную прочность – прочность на единицу массы.

Рисунок 1.1 – Объем единицы веса алюминия в сравнении с другими металлами [3]

Рисунок 1.2 – Влияние легирующих элементов на

прочностные свойства, твердость,

хрупкость и пластичность [3]

Рисунок 1 – Прочность на единицу плотности алюминия в сравнении с различными металлами и сплавами [3]

Рисунок 2 – Кривые растяжения алюминия в сравнении с различными металлами и сплавами [3]

Поэтому алюминиевые сплавы широко применяют в транспортном машиностроении для увеличения грузоподъемности транспортных средств и экономии топлива.

- Паромные катамараны,

- нефтяные танкеры и

- самолеты –

вот лучшие примеры применения алюминия в транспорте.

Рисунок 3 – Плотность алюминия в зависимости от его чистоты и температуры [2]

Коррозионная стойкость

Алюминий имеет высокую коррозионную стойкость благодаря тонкому слою оксида алюминия на его поверхности. Эта оксидная пленка мгновенно образуется, как только свежая поверхность алюминия входит в контакт с воздухом (рисунок 4). Во многих случаях это свойство позволяет применение алюминия без какой-либо специальной обработки поверхности. Если требуется дополнительное защитное или декоративное покрытие, то применяют анодирование или окраску его поверхности.

Рисунок 4

а – естественное оксидное покрытие на сверхчистом алюминии;

б – коррозия алюминия чистотой 99,5 % с естественным оксидным покрытием

в коорозионно агрессивной среде [2]

Рисунок 5.1 – Влияние легирующих элементов на коррозионную стойкость и усталостную прочность [3]

Рисунок 5. 2 – Точечная коррозия (питтинговая коррозия) алюминиевых листов

2 – Точечная коррозия (питтинговая коррозия) алюминиевых листов

из сплава 3103 в различных коррозионных условиях [3]

Прочность

Прочностные свойства чистого алюминия являются довольно низкими (рисунок 6). Однако эти механические свойства могут возрастать очень сильно, если в алюминий добавляют легирующие элементы и, кроме того, его подвергают термическому (рисунок 6) или деформационному (рисунок 7) упрочнению.

Типичными легирующими элементами являются:

- кремний,

- медь,

- магний

- и цинк.

Рисунок 6 – Влияние чистоты алюминия на его прочность и твердость [2]

Рисунок 7 – Прочностные свойства высокочистых деформируемых

алюминиево-медных сплавов в различных состояниях [2]

(О – отожженный, W – сразу после закалки, Т4 – естественно состаренный, Т6 – искусственно состаренный)

Рисунок 8 – Механические свойства алюминия 99,50 %

в зависимости от степени полученной холодной деформации [2]

Рисунок 2 – Влияние легирующих элементов на плотность и модуль Юнга [3]

Прочность при низких температурах

Известно, что сталь становится хрупкой при низких температурах. Алюминий же, напротив, при низких температурах повышает свою прочность и сохраняет высокую вязкость. Именно это физическое свойство дало возможность его применения в космических аппаратах, которые работают в условиях космического холода.

Алюминий же, напротив, при низких температурах повышает свою прочность и сохраняет высокую вязкость. Именно это физическое свойство дало возможность его применения в космических аппаратах, которые работают в условиях космического холода.

Рисунок 9 – Изменение механические свойства алюминиевого сплава 6061

с понижением температуры

Теплопроводность

Алюминий проводит тепло в три раза быстрее, чем сталь. Это физическое свойство является очень важным в теплообменных аппаратах для нагрева или охлаждения рабочей среды. Отсюда – широкое применение алюминия и его сплавов в кухонной посуде, кондиционерах воздуха, примышленных и автомобильных теплообменниках.

Рисунок 10 – Теплопроводность алюминия в сравнении с другими металлами [3]

Отражательная способность

Алюминий является отличным отражателем лучистой энергии во всем интервале длин волн. Это физическое свойство позволяет применять его в приборах, которые работают от ультрафиолетового спектра через видимый спектр до инфракрасного спектра и тепловых волн, а также таких электромагнитных волн, как радиоволны и радарные волны [1].

Алюминий имеет способность отражать более 80 % световых волн, что обеспечивает ему широкое применение в осветительных приборах (рисунок 11). Благодаря этому физическому свойству он находит применение в теплоизоляционных материалах. Например, алюминиевая кровля отражает большую долю солнечного излучения, что обеспечивает в помещениях прохладную атмосферу летом и, в то же время, сохраняет тепло помещения зимой.

Рисунок 11 – Отражательные свойства алюминия [2]

Рисунок 12 – Отражательные свойства и эмиссивность алюминия с различной обработкой поверхности [3]

Рисунок 13 – Сравнение отражательных свойств различных металлов [3]

Электрические свойства

- Алюминий является одним из двух доступных металлов, которые имеют достаточно высокую электрическую проводимость, чтобы применять их в качестве электрических проводников.

- Электрическая проводимость «электрической» марки алюминия 1350 составляет около 62 % от международного стандарта IACS – электрической проводимости отожженной меди.

- Однако удельный вес алюминия составляет только треть от удельного веса меди. Это означает, что он проводит в два раза больше электричества, чем медь того же веса. Это физическое свойство обеспечивает алюминию широкое применение в высоковольтных линиях электропередачи (ЛЭП), трансформаторах, электрических шинах и цоколях электрических лампочек.

Рисунок 14 – Электрические свойства алюминия [3]

Магнитные свойства

Алюминий обладает свойством не намагничиваться в электромагнитных полях. Это делает его полезным при защите оборудования от воздействия электромагнитных полей. Другим применением этого свойства является компьютерные диски и параболические антенны.

Рисунок 15 – Намагничиваемость алюминиевого сплава AlCu [3]

Токсические свойства

Это свойство алюминия – отсутствие токсичности – было обнаружено еще в начале его промышленного освоения. Именно это свойство алюминия дало возможность его применения для изготовления кухонной посуды и приборов без какого-либо вредного воздействия для тела человека. Алюминий со своей гладкой поверхностью легко поддается чистке, что важно для обеспечения высокой гигиены при приготовлении пищи. Алюминиевая фольга и контейнеры широко и безопасно применяются при упаковке с прямым контактом с продуктами.

Алюминий со своей гладкой поверхностью легко поддается чистке, что важно для обеспечения высокой гигиены при приготовлении пищи. Алюминиевая фольга и контейнеры широко и безопасно применяются при упаковке с прямым контактом с продуктами.

Звукоизоляционные свойства

Это свойство алюминия дает ему применение при выполнении звукоизоляции потолков.

Способность поглощать энергию удара

Алюминий имеет модуль упругости в три раза меньший, чем у стали. Это физическое свойство дает большое преимущество для изготовления автомобильных бамперов и других средств безопасности автомобилей.

Рисунок 16 – Автомобильные алюминиевые профили

для поглощения энергии удара при аварии

Пожаробезопасные свойства

Алюминиевые детали не образует искр при ударе друг о друга, а также другие цветные металлы. Это физическое свойство находит применение при повышенных мерах пожарной безопасности конструкций, например, на морских нефтяных вышках.

Вместе с тем, с повышением температуры выше 100 градусов Цельсия прочность алюминиевых сплавов значительно снижается (рисунок 17).

Рисунок 17 – Прочность при растяжении алюминиевого сплава 2014-Т6

при различных температурах испытания [3]

Технологические свойства

Легкость, с которой алюминий может быть переработан в любую форму – технологичность, является одним из наиболее важных его достоинств. Очень часто он может успешно конкурировать с более дешевыми материалами, которые намного труднее обрабатывать:

- Этот металл может быть отлит любым методом, который известен металлургам-литейщикам.

- Он может прокатан до любой толщины вплоть до фольги, которая тоньше листа бумаги.

- Алюминиевые листы можно штамповать, вытягивать, высаживать и формовать всем известными методами обработки металлов давлением.

- Алюминий можно ковать всеми методами ковки

- Алюминиевая проволока, которую волочат из круглого прутка, может затем сплетаться в электрические кабели любого размера и типа.

- Почти не существует ограничений формы профилей, в которые получают из этого металла методом экструзии (прессования).

Рисунок 18.1 – Литье алюминия в песчаную форму

Рисунок 18.2 – Непрерывная разливка-прокатка алюминиевой полосы [5]

Рисунок 18.3 – Операция высадки при изготовлении алюминиевых банок [4]

Рисунок 18.4 – Операция ковки алюминия

Рисунок 18.5 – Холодное волочение алюминия

Рисунок 18.6 – Прессование (экструзия) алюминия

Источники:

- Aluminium and Aluminium Alloys. – ASM International, 1993.

- A. Sverdlin Properties of Pure Aluminum // Handbook of Aluminum, Vol. 1 /ed. G.E. Totten, D.S. MacKenzie, 2003

- TALAT 1501

- TALAT 3710

Насколько прочен алюминий (ковкий, хрупкий или пластичный?) —

Автор: AKSHITA MAPARI

Алюминий используется для различных целей в производстве, строительстве и изготовлении посуды. В этой статье мы подробно обсудим прочность и жесткость алюминия.

Алюминий непрочен в чистом виде, но алюминиевые сплавы повышают его прочность. Он легкий и гибкий. Плотность пустот алюминия 10 13 -10 14 пустот/см 3 что делает его гибким. Предел прочности алюминия в чистом виде составляет 90 МПа. Обладает хорошей коррозионной стойкостью наряду с хорошей проводимостью.

Он легкий и гибкий. Плотность пустот алюминия 10 13 -10 14 пустот/см 3 что делает его гибким. Предел прочности алюминия в чистом виде составляет 90 МПа. Обладает хорошей коррозионной стойкостью наряду с хорошей проводимостью.

Алюминий обладает хорошей проводимостью благодаря валентным электронам во внешней оболочке. Далее мы обсудим различные свойства алюминия, его пластичность, хрупкость и ковкость, а также сравним его пластичность с такими металлами, как сталь и латунь. Мы также обсудим, является ли медь более ковкой, чем алюминий, или нет.

Пластичен ли алюминий?Пластичность металла определяет его жесткость и способность деформироваться без снижения прочности. Давайте обсудим, является ли алюминий пластичным или нет.

Алюминий пластичен из-за низкой плотности металла, поэтому из него можно вытягивать тонкую проволоку. Плотность алюминия составляет около 2,7 г/см 3 с большим пустым пространством, что делает его гибким для растягивания в любую форму. Из-за пластичности алюминия он имеет низкую температуру плавления и может быть отлит в различные формы.

Из-за пластичности алюминия он имеет низкую температуру плавления и может быть отлит в различные формы.

Алюминий пластичен при комнатной температуре и увеличивает свою прочность при низких температурах, но сохраняет свойство пластической деформации и пластичности при растяжении. Увеличение жесткости алюминия при низких температурах связано с сокращением пустот между молекулами алюминия при низких температурах.

б. Сталь более пластична, чем алюминий?Сталь не более пластична, чем алюминий, потому что прочность стали выше, чем у алюминия. Сталь представляет собой сплав железа и углерода с плотностью 8,05 г/см 9 .0008 3 Таким образом, пустоты в стали заполняются атомами переменного размера, что увеличивает ее жесткость. Пластичность алюминия почти на 50% выше, чем у стали.

в. Латунь более пластична, чем алюминий? Латунь не более пластична, чем алюминий, потому что латунь имеет более компактную структуру, чем алюминий, а алюминий мягок. Плотность латуни составляет 8,4 г/см 3 , что даже выше, чем у стали, поэтому жесткость латуни высокая. По шкале твердости Мооса значение твердости алюминия составляет 2,5, а латуни — 3,9.0014

Плотность латуни составляет 8,4 г/см 3 , что даже выше, чем у стали, поэтому жесткость латуни высокая. По шкале твердости Мооса значение твердости алюминия составляет 2,5, а латуни — 3,9.0014

Металл считается хрупким, если он твердый, хрупкий и легко ломается. Давайте обсудим, является ли алюминий хрупким и может ли он легко сломаться.

Алюминий не хрупкий, потому что он мягкий и гибкий. Его можно формовать, и он обладает свойством пластической деформации, поэтому шансы сломать алюминий малы, и он не может легко разбиться. Металлический алюминий состоит из атомов одного размера, что позволяет атомам легко скользить и проходить через широкие пустоты.

Изображение предоставлено: Алюминиевая фольга от MartinThoma (CC BY-SA 3.0) Податлив ли алюминий? Металл считается ковким, если он может быть деформирован из своей первоначальной формы без образования расщепления или разрушения. Посмотрим, податлив ли алюминий.

Посмотрим, податлив ли алюминий.

Алюминий податлив благодаря своей гибкости и пластичности. Ему можно придать любую форму без потери твердости, жесткости и жесткости. Однако во время процесса не образуется плоскость трещины или ослабления. Он не сохраняет эластичности и, следовательно, при деформации не восстанавливает свою первоначальную форму.

а. Податлив ли алюминий при комнатной температуре?Алюминий пластичен при комнатной температуре, поскольку он сохраняет свойство гибкости даже при комнатной температуре. Алюминий становится мягче при более высоких температурах, что повышает его пластичность. Он теряет свою прочность и жесткость при высоких температурах. Пластичность алюминия напрямую зависит от температуры.

б. Медь более пластична, чем алюминий? Медь не более ковкая, чем алюминий, потому что медь более жесткая, чем алюминий. Плотность меди составляет 8,92 г/см 3 , что намного выше, чем у алюминия. Алюминий — легкий и мягкий металл с большей пластичностью, чем у меди, что делает его более податливым, чем медь.

Алюминий — легкий и мягкий металл с большей пластичностью, чем у меди, что делает его более податливым, чем медь.

Из этой статьи можно сделать вывод, что алюминий не самый прочный металл и имеет низкую плотность. Он гибкий, пластичный и податливый из-за наличия пустот и увеличивается с температурой. Добавление примесей увеличивает его жесткость и компактность, повышая его прочность и жесткость.

Хрупкое разрушение алюминия

Преимущества низкого модуля упругости

Известно, что низкий модуль упругости алюминиевых сплавов является преимуществом, например, перед сталью, когда конструкция подвергается ударным нагрузкам. Конструктивный элемент из алюминиевого сплава будет поглощать в три раза больше упругой энергии, чем стальной элемент с такой же инерцией и прочностью на растяжение.

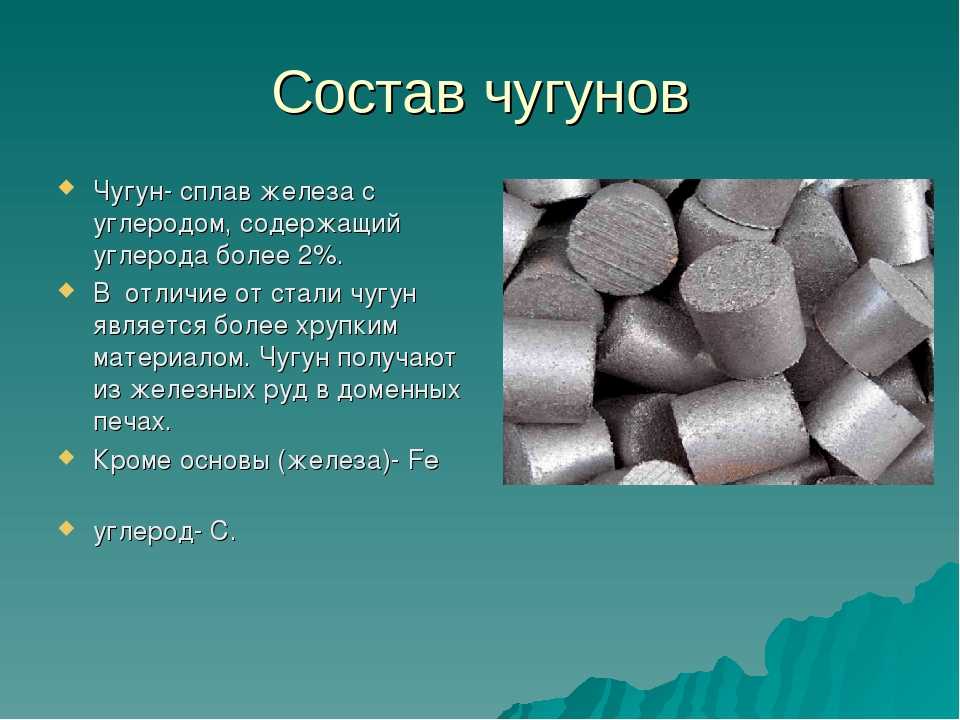

хрупкое разрушение

При хрупком разрушении материалы проявляют тенденцию к быстрому распространению трещины без значительной пластической деформации. Информация об этом типе разрушения жизненно важна для проектирования конструкций, работающих в условиях значительных напряжений и подверженных большому количеству упругой энергии, когда быстрое разрушение может иметь катастрофические последствия.

Информация об этом типе разрушения жизненно важна для проектирования конструкций, работающих в условиях значительных напряжений и подверженных большому количеству упругой энергии, когда быстрое разрушение может иметь катастрофические последствия.

Ударный алюминий по Шарпи и Изоду

Данные по поглощению энергии ударных испытаний образцов с надрезом по Шарпи или Изоду, как и для других металлов, не могут быть непосредственно использованы в конструкции. Испытание на удар по Шарпи и по Изоду широко применяют для определения температуры хрупкого перехода стали, особенно для ферритных сталей. Температура хрупкого перехода – температура, при которой сплавы начинают проявлять признаки хрупкого разрушения. Однако эти испытания обычно не подходят для алюминия и его сплавов, так как в отличие от стали они не проявляют хрупкого перехода. Причем надрезанные ударные образцы из алюминиевого сплава практически не зависят от температуры в интервале температур от комнатной до -270°С. Мало, в большинстве деформируемых сплавов таких сопряжений, что испытуемые образцы не ломаются. Поэтому из этих тестов сложно получить какую-то полезную информацию для той или иной конструкции.

Поэтому из этих тестов сложно получить какую-то полезную информацию для той или иной конструкции.

Вязкость алюминия при разрушении

Известный метод определения вязкости разрушения при испытаниях Коэффициент интенсивности напряжений связывает прочность материала при хрупком разрушении с размером дефекта или трещины. Вязкость разрушения рассматривается как сопротивление материала нестабильному росту трещин при упругом растяжении или любом типе непластического разрушения. Испытание на вязкость разрушения требует, чтобы образец инициировал трещину или трещину заданной длины при его выращивании под усталостной нагрузкой. Образец и схема его нагружения при определении трещиностойкости представлены на рис. 1.

Рис. 1 – Испытание на вязкость разрушения Образец [1]

Зависимость между коэффициентом интенсивности напряжения K, равномерным напряжением σ a и длиной трещины 2a Определяется как отношение K = Ϭ a ( 2Pia) 1/2 . Коэффициент интенсивности напряжений К (в начале неустойчивого роста трещины) уменьшается с увеличением толщины образца и достигает минимального значения, которое относилось к критическому коэффициенту интенсивности упругих напряжений или вязкости разрушения при плоской деформации. Значение К I c Является аналогом предела текучести, так как это — минимальная интенсивность напряжения, при которой возможно начало хрупкого разрушения при заданной температуре и достаточной толщине образца или изделия для условий плоскодеформированного состояния. Однако этот подход не подходит для сплавов с высокой пластичностью, так как в них не наблюдается быстрого распространения трещин в упругих условиях. Поэтому такой подход обычно ограничивается термически упрочненными высокопрочными сплавами.

Коэффициент интенсивности напряжений К (в начале неустойчивого роста трещины) уменьшается с увеличением толщины образца и достигает минимального значения, которое относилось к критическому коэффициенту интенсивности упругих напряжений или вязкости разрушения при плоской деформации. Значение К I c Является аналогом предела текучести, так как это — минимальная интенсивность напряжения, при которой возможно начало хрупкого разрушения при заданной температуре и достаточной толщине образца или изделия для условий плоскодеформированного состояния. Однако этот подход не подходит для сплавов с высокой пластичностью, так как в них не наблюдается быстрого распространения трещин в упругих условиях. Поэтому такой подход обычно ограничивается термически упрочненными высокопрочными сплавами.

Испытание на растяжение на Кану

В международной практике для оценки влияния на вязкостные характеристики алюминиевых сплавов химического состава, технологии изготовления, состояния и т. п. широко используется испытание на растяжение по Кану. Преимущество этого метода в том, что с его помощью непосредственно измеряют количество энергии, необходимой для распространения трещин даже для самых вязких алюминиевых сплавов. При этом данный метод не требует таких «толстых» образцов, как метод определения трещиностойкости К I c , поэтому подходит для большего количества видов продукции.

п. широко используется испытание на растяжение по Кану. Преимущество этого метода в том, что с его помощью непосредственно измеряют количество энергии, необходимой для распространения трещин даже для самых вязких алюминиевых сплавов. При этом данный метод не требует таких «толстых» образцов, как метод определения трещиностойкости К I c , поэтому подходит для большего количества видов продукции.

В этом испытании энергия, необходимая для зарождения и роста трещины в образце специальной формы, рассчитывается по соответствующим площадям под кривой растяжения (рис. 2 и 3). Энергия, которая требуется для роста трещины, делится на площадь рабочего сечения образца и называется «плотностью энергии роста трещины». Это мера сопротивления разрушению и трещинообразованию, косвенно — мера вязкости разрушения.

Рис. 2 – Образец для испытания на отрыв [1]

Рис. 3 – Кривые деформации при испытании на отрыв [1]

Удельная энергия роста трещины может быть напрямую связана со скоростью выделения энергии деформации, которая совпадает с подходом механики разрушения и, следовательно, обеспечивает реалистичную меру сопротивления быстрому росту трещины. Установлено, что удельная энергия распространения трещины удовлетворительно коррелирует со значениями K I и K Ic.

Установлено, что удельная энергия распространения трещины удовлетворительно коррелирует со значениями K I и K Ic.

Способность сопротивляться росту трещин по-прежнему высока для большинства алюминиевых сплавов даже при очень низких температурах, а в случае сплава 6061 даже значительно возрастает (рис. 4). Для большинства алюминиевых сплавов способность пластически деформироваться и сопротивляться росту трещин настолько велика, что неустойчивый рост трещин в упруго деформированном материале, т. е. хрупкое разрушение, просто невозможен.

Рис. 4 – Единицы энергии распространения алюминиевых сплавов при различных температурах [1]

Вязкость надреза

Удобным способом представления ударной вязкости сплава является расчет так называемой «вязкости надреза»: отношение предела прочности на растяжение образца с надрезом к пределу текучести образца без надреза. Вязкость разреза большинства алюминиевых сплавов остается постоянной вплоть до криогенных температур, за исключением высокотемпературных сплавов серии 7ххх, как показано на рис.