Мир современных материалов — Холодное газодинамическое напыление

- Информация о материале

- Категория: Технологии Технологии

- Опубликовано: 18 августа 2014 18 августа 2014

- Просмотров: 24700 24700

Метод холодного газодинамического напыления металла (англ. – cold spray, cold gas dynamic spraying) состоит в том, что твердые частицы металла, температура которых значительно меньше их температуры плавления, разгоняются до сверхзвуковой скорости и закрепляются на поверхности при соударении с нею.

Сущность метода холодного газодинамического напыления металла включает в себя формирование в сопле сверхзвукового газового потока, подачу в этот поток порошкового материала с размерами частиц 0,01-50 мкм, его сверхзвуковое ускорение в сопле и направление частиц порошка на поверхность изделия. Ускорение частиц возможно в среде холодных или подогретых газов, таких как: воздух, гелий, азот.

Явление формирования покрытий методом холодного газодинамического напыления впервые было обнаружено в Институте теоретической и прикладной механики им. С.А. Христиановича Сибирского отделения Российской академии наук (ИТПМ СО РАН) в начале 80-х годов прошлого века. Они показали, что для формирования покрытия необязательно, чтобы частицы находились в расплавленном или предрасплавленном состоянии, а покрытия можно получать из частиц с температурой значительно ниже их температуры плавления, в отличие от традиционных методов напыления.

Рис. 1. Микрофотографии покрытий [1].

Основные экспериментальные факты:

1. Наиболее важным параметром при холодном напылении является скорость частиц, именно от ее величины зависят адгезия, пористость, микротвердость покрытий и др. Для всех частиц с диаметром d£50 мкм существует «пороговая» величина скорости взаимодействия их с подложкой (500-600 м/с). Если скорость ниже этого значения, то наблюдается процесс эрозии. При скорости выше «пороговой» процесс эрозии переходит в напыление.

Наиболее важным параметром при холодном напылении является скорость частиц, именно от ее величины зависят адгезия, пористость, микротвердость покрытий и др. Для всех частиц с диаметром d£50 мкм существует «пороговая» величина скорости взаимодействия их с подложкой (500-600 м/с). Если скорость ниже этого значения, то наблюдается процесс эрозии. При скорости выше «пороговой» процесс эрозии переходит в напыление.

2. Существует критическая величина расхода частиц, при котором напыление не происходит независимо от времени воздействия потока.

3. При расходе частиц выше критической величины частицы прочно сцепляются с поверхностью изделия и между собой, образуя в напыленном слое плотную упаковку. Из рис. 2, а видно, что внешняя часть покрытия представляет собой совокупность деформированных частиц напыляемого материала с характерным размером d=20-40 мкм и следами (кратерами) от ударов бомбардирующих частиц. Поперечный разрез (шлиф) покрытия (рис. 2, б) показывает, что оно отличается малой пористостью и хорошей однородностью по всей толшине слоя.

Рис. 2. Микрофотографии внешнего слоя (х150) и поперечного шлифа покрытия из частиц алюминия (электронный микроскоп, х300) [1].

4. Только малая доля частиц, разгоняемая сверхзвуковым потоком, в итоге напыляется на изделие, основная же доля отражается и уносится потоком газа. Масса напыленных частиц увеличивается с ростом расхода порошкового материала.

5. При формировании покрытия нагрев поверхности изделия незначителен. Разница температур для поверхности только обтекаемой потоком газа и при напылении покрытия составляет »45 градусов.

Существует 2 разновидности холодного газодинамического напыления: высокого и низкого давления. Сравнение типичных параметров оборудования для напыления по этим двум способам представлено в табл. 1. В общем, качество покрытий нанесенным методом высокого давления выше и требования к определенному размеру частиц порошка ниже. Главное достоинство метода низкого давления в более низкой стоимости оборудования и его меньших габаритах.

1. В общем, качество покрытий нанесенным методом высокого давления выше и требования к определенному размеру частиц порошка ниже. Главное достоинство метода низкого давления в более низкой стоимости оборудования и его меньших габаритах.

Таблица 1. Сравнение режимов холодного газодинамического напыления высокого (ХГНВД) и низкого давления (ХГННД).

|

Параметр |

ХГНВД |

ХГННД |

|

Газ |

Азот, гелий, смесь |

Сжатый воздух |

|

Давление, бар |

7-40 |

6-10 |

|

Температура нагрева, 0С |

20-550-800 |

20-650 |

|

Расход газа, м3/мин |

0,85-2,5 (азот),

макс. |

0,3-0,4 |

|

Расход порошка, кг/ч |

4,5-13,5 |

0,3-3 |

|

Расстояние для напыления, мм |

10-50 |

5-15 |

|

Мощность, кВт |

17-47 |

3,3 |

|

|

5-50 |

5-30 |

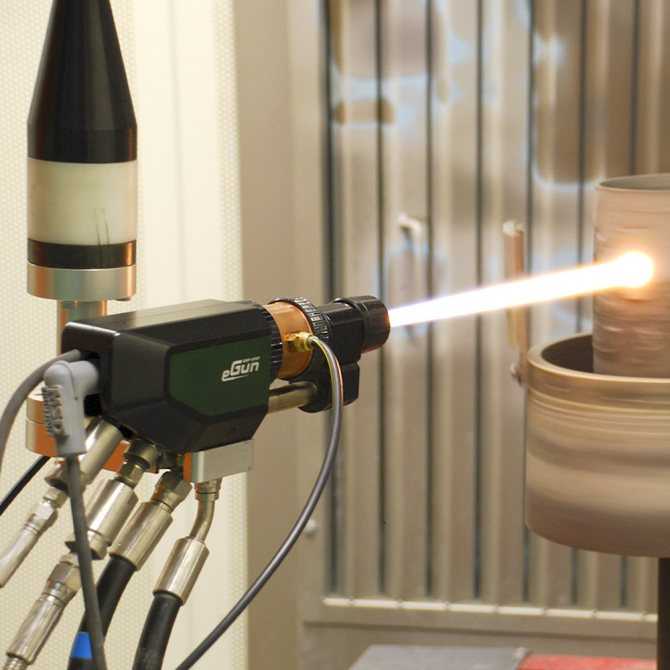

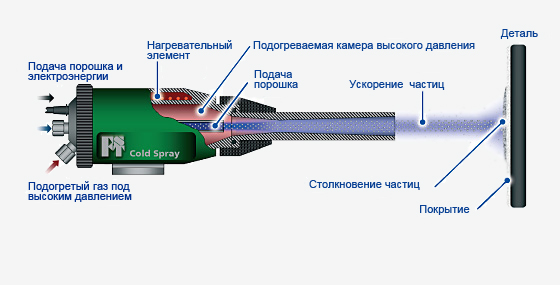

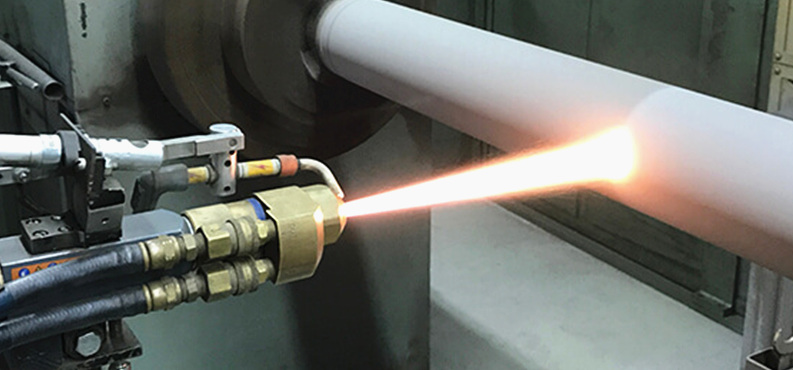

На рис. 3 представлена принципиальная схема напыления покрытий холодным методом высокого давления. Газ под высоким давлением нагревается и смешивается с порошком, затем газопорошковая смесь поступает в сопло, где она ускоряется до сверхзвуковой скорости и направляется на подложку, формируя покрытие.

3 представлена принципиальная схема напыления покрытий холодным методом высокого давления. Газ под высоким давлением нагревается и смешивается с порошком, затем газопорошковая смесь поступает в сопло, где она ускоряется до сверхзвуковой скорости и направляется на подложку, формируя покрытие.

Рис. 3. Принципиальная схема холодного газодинамического напыления высокого давления.

Основное отличие сверхзвукового сопла для этих технологий заключается в том, что при напылении с низким давлением порошок поступает перпендикулярно газовому потоку прямо в сопле, а при технологии высокого давления в сопло поступает газопорошковая смесь (рис. 4, 5). Также отличием является то, что подогрев газа при высоком давлении осуществляется перед сверхзвуковым соплом, а при низком давлении непосредственно в нем.

Рис. 4. Конструкция сопла для холодного газодинамического напыления высокого давления [2].

Рис. 5. Конструкция сопла для холодного газодинамического напыления низкого давления.

При методе холодного напыления низкого давления обычно напыляют различные металлические порошки вместе с добавкой керамических частиц (Al2O3, SiC). Считается, что эти добавки активируют поверхность подложки, улучшая адгезию, и благодаря им прочищается сопло.

Холодный метод нанесения покрытий, в основном, применяют для восстановления различных металлических деталей в случае трещин, сколов, истирания. Также у них высокий потенциал в качестве антикоррозионных, теплопроводных покрытий. Предложено использовать такие покрытия в качестве защитных для контактных поверхностей кабельных наконечников [1]. В [3] приведены экспериментальные результаты испытаний разнообразных покрытий поверхностей сильноточных контактов, нанесенных холодным газодинамическим напылением низкого давления. Все варианты не прошли испытания, кроме специально разработанного композиционного покрытия (см. новость «Защитное композиционное покрытие для электрических контактов»

ru/358-zashchitnoe-kompozitsionnoe-pokrytie-dlya-elektricheskikh-kontaktov»).

ru/358-zashchitnoe-kompozitsionnoe-pokrytie-dlya-elektricheskikh-kontaktov»).Литература:

1.Алхимов А.П., Клинков С.В., Косарев В.Ф., Фомин В.М. Холодное газодинамическое напыление. Теория и практика. – М.: Физматлит, 2010 — 536 с.

2. http://www.cmit.asiro.au/innovation/2003-08/cold_spray.cfm

3. Koktsinskaya E.M., Roshal A.G. et al. Aging Tests of the High Current Aluminum–Copper Contact Connections in the ITER DC Busbar System/ IEEE Transactions on Plasma Science. – 2014. -Volume:42 , Issue: 3, p. 443-448.

Вас также может заинтересовать:

- Гальваническое покрытие

- Плазменное напыление

- Плазменное упрочнение

- Сверхзвуковое напыление

- Анодирование металлов

- Назад

- Вперед

Хгдн что такое

Всем привет. Один из «рыжиков» разросся и мне пришлось замазывать вскрывшуюся «язву». Полный размер Полный размер Теперь, имея под рукой оборудование для нанесения покрытий методом ХГДН, решил полечить кузов от «рыжиков». Сфотографировал, как решил проблему с тем первым…. Полный размер Ржа ушла дальше.

Один из «рыжиков» разросся и мне пришлось замазывать вскрывшуюся «язву». Полный размер Полный размер Теперь, имея под рукой оборудование для нанесения покрытий методом ХГДН, решил полечить кузов от «рыжиков». Сфотографировал, как решил проблему с тем первым…. Полный размер Ржа ушла дальше.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- УЗО как защита керамики ХГДН

- Теория ХГДН. Часть 4. газодинамическое напыление металла

- «ХОЛОДНОЕ» НАПЫЛЕНИЕ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ

- Вы точно человек?

- УЗО как защита керамики ХГДН

- способ получения износостойкого композиционного наноструктурированного покрытия

- технология напыления металлов димет

- Оборудование для напыления металла Димет

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Газодинамическое напыление алюминий

youtube.com/embed/QK3PMItuw8A» frameborder=»0″ allowfullscreen=»»/>УЗО как защита керамики ХГДН

Всем привет. Один из «рыжиков» разросся и мне пришлось замазывать вскрывшуюся «язву». Полный размер Полный размер Теперь, имея под рукой оборудование для нанесения покрытий методом ХГДН, решил полечить кузов от «рыжиков». Сфотографировал, как решил проблему с тем первым…. Полный размер Ржа ушла дальше.

Отколупнул… Полный размер Отпескоструил. Полный размер начинаю наносить цинк. Полный размер. Оставили специалисты малюсенький рыжик… Может быть не доглядели. Может быть не по технологии делали. Вот такой итог размером с кассету. Всем удачи и спецов не рукожопых…. Извини, только сегодня вопрос увидел. Да, свой. Некогда этим заниматься. Другой бизнес всё время отнимает.

Холодное газодинамическое напыление. Забей в поисковой строке:»хгдн». Куча информации, ролики на Ютубе от людей, кто этим занимается. Возможностей тьма. Позже ещё чего-нибудь выложу о том, что сделал.

Купить машину на Дроме. U-ri4 был 1 день назад. Ранее Дырища Далее Километры, километры…. Зарегистрироваться или войти:. У тебя свой прибор? Рассказал бы про хгдн, что такое. Ок, спасибо.

Теория ХГДН. Часть 4. газодинамическое напыление металла

Методом холодного газодинамического напыления используется с целью восстановления поверхности изделий, упрочнения и защиты металлов от коррозии, повышения тепло- и электропроводности и т. Технология расширяет возможности газотермического напыления и позволяет формировать покрытия при пониженных температурах, что весьма важно для изделий и материалов, не допускающих воздействия высоких температур. Объединяет оба этих метода то, что для покрытия используются порошковые материалы. Но, при газотермическом напылении попадающие на подложку частицы имеют высокую температуру, обычно выше температуры плавления материала.

Сверхзвуковое холодное газодинамическое напыление (ХГДН) основано на методом сверхзвукового ХГДН повышает технический уровнь и ресурс.

«ХОЛОДНОЕ» НАПЫЛЕНИЕ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ

Приобрёл из-за давнего своего желания оборудование для нанесения покрытий методом ХГДН. По идее, надо бы раскручиваться и можно деньги зарабатывать… Но пока не до этого. Разовые работы делаю. Но хвастать особо нечем. Итак, добрался до выпускного тракта, о ремонте которого писал ранее: www. А после проведения сварочных работ появились новые сварочные швы, которые, конечно же ржавели. И как раз сейчас, имея приобретённое оборудование, можно сварочные швы, подвергающиеся высокой температуре, обработать специальным порошком, в составе которого цинк. Полный размер Год спустя. Полный размер Полный размер По технологии сначала пескоструим: Полный размер Полный размер Не удержался и очистил кронштейны от ржавчины Полный размер Полный размер Полный размер Полный размер А на этом крючке висит корзина с запаской. Полный размер Правый светлый стык обработан цинком.

Вы точно человек?

Хорошо живет на свете Винни-Пух Не могу втдос найти. Блин, список проектов, что хочется реализовать пухнет, а времени 24 часа в сутках и 7 дней в неделю. Как говорится — всё новое, хорошо забытое старое! В семидесятых на заводе ЖБИ арматуру покрывали люминием!

Блин, список проектов, что хочется реализовать пухнет, а времени 24 часа в сутках и 7 дней в неделю. Как говорится — всё новое, хорошо забытое старое! В семидесятых на заводе ЖБИ арматуру покрывали люминием!

Switch to English регистрация.

УЗО как защита керамики ХГДН

Выполнить экспериментальную часть выборы материала и расчету режимов. Травление обрабатываемой поверхности может обеспечить разрушение и удаление с поверхности слоя окисла, но не может привести к образованию поверхности с ненасыщенными связями. Кроме этого разрыв по времени между травлением и нанесением покрытий достаточно велик и на поверхности алюминиевого сплава успевает образоваться окисная плёнка. Образования покрытий при холодном газодинамическом напылении не приводит к деформации изделия, возникновению внутренних напряжений, структурных превращений металла изделия. При этом обеспечивается локализованное воздействие на обрабатываемую деталь, воздействуя только на неизношенные участки. Формирование металлических покрытий, при холодном газодинамическом напылении порошков, основано на явлении прилипания движущихся с большой кинетической энергией твердых частиц порошка к поверхности-подложке в процессе их высокоскоростного удара.

способ получения износостойкого композиционного наноструктурированного покрытия

Холодное газодинамическое напыление ХГН англ. При ударах нерасплавленных металлических частиц о подложку происходит их пластическая деформация и кинетическая энергия частиц преобразуется в тепло , обеспечивая формирование сплошного слоя из плотно упакованных металлических частиц. Основной особенностью ХГН является отсутствие высоких температур в процессе формирования металлических покрытий, следовательно, отсутствие окисления материалов частиц и основы, процессов неравновесной кристаллизации , высоких внутренних напряжений в обрабатываемых деталях. High Pressure Cold Spray. Для напыления обычно используются чистые металлические порошки размером мкм.

Здравствуйте. Приобрёл из-за давнего своего желания оборудование для нанесения покрытий методом ХГДН. По идее, надо бы раскручиваться и.

технология напыления металлов димет

Войти на этот сайт можно используя свою учетную запись на любом из предложенных ниже сервисов. Выберите сервис, на котором вы уже зарегистрированы:. Наши преимущества это — технологии, опыт, команда, индивидуальный подход к Заказчику.

Выберите сервис, на котором вы уже зарегистрированы:. Наши преимущества это — технологии, опыт, команда, индивидуальный подход к Заказчику.

Оборудование для напыления металла Димет

Все видео Новые видео Популярные видео Категории видео. Видео, напыление металла. Продаю Аппарат холодное газодинамическое напыление. Газодинамическое напыление.

Преимущества алюминия и его сплавов — отличная отражательная способность, высокая коррозионная стойкость, хорошая проводимость, экологичность и эстетичность поверхности, пластичность и пригодность к различным видам обработки — в некоторых областях не находят применения из-за относительно высокой стоимостью алюминия, особенно в сравнении с железом сталью.

Портал функционирует при финансовой поддержке Федерального агентства по печати и массовым коммуникациям. Летящие с огромной скоростью частицы металла при соударении с подложкой привариваются к ней, а частицы керамики уплотняют покрытие а ; на шлифе слоя металла видны застрявшие керамические частицы б. Схема вверху и общий вид внизу аппарата для напыления металлических покрытий. С помощью аппарата можно наносить покрытия в любых помещениях и даже в полевых условиях. За критическим сечением сопла возникает зона отрицательного давления, и сюда засасывается порошок. Благодаря этому явлению удалось упростить конструкцию питателя.

Схема вверху и общий вид внизу аппарата для напыления металлических покрытий. С помощью аппарата можно наносить покрытия в любых помещениях и даже в полевых условиях. За критическим сечением сопла возникает зона отрицательного давления, и сюда засасывается порошок. Благодаря этому явлению удалось упростить конструкцию питателя.

Технология нанесения металлов на поверхность деталей использует газодинамический метод нанесения металлов покрытий, который состоит в том, что твердые частицы металла, движущиеся со сверхзвуковой скоростью, прочно закрепляются на поверхности при соударении с нею. Технология является новой, и ранее в промышленности не использовалось. Технология позволяет наносить металлические покрытия не только на металлы, но и на стекло, керамику, камень, бетон. К настоящему времени технология ДИМЕТ позволяет наносить покрытия из алюминия, цинка, меди, олова, свинца, баббитов, никеля.

Что такое холодный спрей | VRC Metal Systems

Холодное распыление, также называемое сверхзвуковым осаждением частиц, представляет собой высокоэнергетический процесс твердофазного покрытия и уплотнения порошка. Это эффективный метод нанесения металлов, металлических сплавов и смесей металлов для различных целей.

Это эффективный метод нанесения металлов, металлических сплавов и смесей металлов для различных целей.

Холодное распыление использует электрически нагретый газ-носитель под высоким давлением, такой как азот или гелий, для ускорения металлических порошков через сверхзвуковое сопло Лаваля выше критической скорости для сцепления частиц. Механизм связывания представляет собой комбинацию механической блокировки и металлургической связи в результате рекристаллизации на сильно напряженных границах раздела частиц.

Холод

спрей может создавать смеси металлических и неметаллических частиц с образованием

покрытия или отдельно стоящей конструкции посредством баллистического столкновения с

подложка. Процесс холодного напыления применим к коррозионно-стойким покрытиям.

(цинк и алюминий), восстановление и ремонт размеров (никель, нержавеющая сталь)

стали, титана и алюминия), износостойкие покрытия (карбид хрома –

никель-хром, карбид вольфрама – кобальт, вольфрам-медь),

экранирование компонентов и конструкций от электромагнитных помех (EMI), высокое

покрытия из разнопрочных материалов для уникальных производственных решений, а также

выездной ремонт узлов и систем.

Преимущества холодного распыления

Использование холодного распыления вместо термического распыления имеет много преимуществ, в том числе:

- Очень низкое тепловложение без «зоны термического влияния»

- Структурные свойства могут быть достигнуты

- Нет реального ограничения толщины наплавки

- Высокая эффективность депозита обычно > 80%

- Прочность сцепления > 10 тыс. фунтов на кв. дюйм [68 МПа]

- Прочность покрытия > 40 тысяч фунтов на квадратный дюйм [275 МПа]

- Пористость обычно < 1%

- Микроструктура и свойства порошка сохраняются

- Отсутствие образования оксидов, разложение сплава, улавливание продуктов сгорания

- Остаточные напряжения сжатия в покрытии, а не растяжения

Как действует холодный спрей

Наблюдения за микроструктурой

Холодный спрей демонстрирует некоторые интересные микроструктурные характеристики:

- Поскольку процесс происходит быстро (<1 с), практически нет времени для окисления частиц или фазового превращения, даже если в качестве газа-носителя используется воздух.

или подвергая частицу воздействию высоких температур.

или подвергая частицу воздействию высоких температур. - Покрытия демонстрируют признаки истинной динамической рекристаллизации и образования нанозерен на границах раздела частиц.

- Покрытия обычно имеют высокую плотность дислокаций и, следовательно, такую же или более высокую твердость, чем основной сплав.

- Таким образом, покрытия также обычно имеют гораздо более низкую пластичность, чем основной металл, однако холодное распыление под высоким давлением может иметь пластичность 3-5% или более.

- Подвод холодного напыления к подложке можно свести к минимуму, и было показано, что он не создает измеримой зоны термического влияния (ЗТВ) в подложках из алюминиевых сплавов, таких как 7075.

Физика и металлургия

Используя очень высокие скорости частиц, вы можете создавать металлические покрытия, которые в два-десять раз прочнее, чем обычные покрытия для термического напыления, в зависимости от наносимого материала. Ступенчатое изменение характеристик является результатом перехода от преимущественно механической блокировки к преимущественно металлургической связи, возникающей в результате высокой степени рекристаллизации на сильно напряженных границах раздела частиц. Чем больше степень рекристаллизации на границах частиц, тем ближе свойства покрытия к балансовым значениям для деформируемых материалов.

Чем больше степень рекристаллизации на границах частиц, тем ближе свойства покрытия к балансовым значениям для деформируемых материалов.

Материалы для холодного напыления

Холодное напыление было успешно продемонстрировано на очень широком диапазоне металлических, керамических и термореактивных полимерных материалов. Хотя материалы ниже не являются исчерпывающими, они представляют некоторые из месторождений, которые мы специально оценили на сегодняшний день с помощью нашей системы.

Алюминиевые сплавы

Al 6061

Наиболее распространенный высокопрочный алюминиевый сплав, прочность при холодном напылении > 40 ksi [275 МПа] при сохранении > 3% пластичности.

Алюминий 7075

При использовании в аэрокосмической отрасли этот сплав обеспечивает высочайшую прочность холодного напыления (> 60 ksi) [413 МПа].

Al 2024

Также широко используется в аэрокосмической промышленности, достигая прочности более 50 тысяч фунтов на квадратный дюйм [344 МПа] при относительном удлинении 4-6% после распыления.

Стальные сплавы

Адгезионная прочность > 10 тысяч фунтов на кв. дюйм [68 МПа]

Адгезионная прочность > 10 тысяч фунтов на кв. дюйм [68 МПа]

Адгезионная прочность > 10 тыс. фунтов на кв. дюйм [68 МПа]

Медные сплавы

CP Медь на 1100 Cu Адгезионная прочность > 10 тысяч фунтов на квадратный дюйм [68 МПа] Твердость: 180 HV

Адгезия > 10 ksi [68 МПа] Прочность на растяжение > 56 тысяч фунтов на квадратный дюйм [386 МПа]

500A Cu

Медь на алюминии 7075 Адгезионная прочность > 10 тысяч фунтов на квадратный дюйм [68 МПа] Твердость: 190 HV

Прочие материалы и сплавы

CP Никель на алюминии Адгезионная прочность > 10 тысяч фунтов на квадратный дюйм [68 МПа] Прочность на сдвиг с 3 проушинами > 18 тысяч фунтов на квадратный дюйм [124 МПа] Твердость: 210 HV

CP Титан на Ti 6Al-4V Адгезионная прочность > 10 тысяч фунтов на квадратный дюйм [68 МПа]

Нерж.

сталь 316 + CrC

сталь 316 + CrC Адгезионная прочность > 10 тыс. фунтов на кв. дюйм [68 МПа]

Высокая прочность > 100 тыс. фунтов на кв. дюйм [689 МПа]

Твердость: 407 HV

Ti + BAM — уникальная высокая твердость и патент BAM

9000 материал с низким коэффициентом трения, разработанный AMES и может быть лицензирован New Tech Ceramics.Холодное напыление в сравнении с термическим напылением

Холодное напыление относится к семейству процессов термического напыления; однако он имеет самые низкие общие температуры и самые высокие скорости из семейства тепловых распылителей. В результате покрытия холодного напыления наносятся в твердом состоянии и обладают самой высокой прочностью по сравнению с любым процессом термического напыления.

Покрытия для холодного напыления обычно могут сохранять объемную микроструктуру порошка, за исключением областей экстремальной пластической деформации на границах частиц, где может происходить динамическая рекристаллизация, приводящая к субмикронной зернистой структуре и высокому уровню сцепления между частицами, и это не увеличивает содержание оксида в покрытии выше базового уровня кислорода, присутствующего в исходном порошке. Поскольку это твердофазный процесс, покрытия обычно находятся в состоянии остаточного напряжения при сжатии, а не при растяжении. Это может оказать положительное влияние на усталостную и механическую прочность покрытия.

Поскольку это твердофазный процесс, покрытия обычно находятся в состоянии остаточного напряжения при сжатии, а не при растяжении. Это может оказать положительное влияние на усталостную и механическую прочность покрытия.

Преимущества холодного напыления по сравнению с термическим напылением

- Отсутствие зоны термического влияния

- Отсутствие окисления материалов холодного напыления

- Более прочные покрытия для большинства металлических сплавов толщина напыления

- Минимальные требования к маскировке благодаря сфокусированному пути распыления частиц

- Отсутствие токсичных паров

- Точный контроль температуры газа

- Ручное управление

Для чего полезен холодный спрей?

Холодное распыление оказалось полезным и экономичным решением для

различных промышленных применений, включая:

- Авиакосмическая промышленность

- Морская промышленность

- Автомобильная промышленность

- Тяжелое оборудование 6 Энергетика

- Военная промышленность

Получите эксклюзивный 12-страничный информационный пакет , чтобы узнать, как VRC помогает другим инженерным организациям максимизировать эффективность своего бизнеса для бесплатно

Метод холодного напыления для покрытий и аддитивного производства.

Материалы и технические ресурсы . Это первая в своем роде установка холодного распыления высокого давления (HPCS), устанавливаемая в любом академическом институте Индии.

Материалы и технические ресурсы . Это первая в своем роде установка холодного распыления высокого давления (HPCS), устанавливаемая в любом академическом институте Индии.

Рождение новых технологий часто является результатом целенаправленных методологических исследований, анализа и напряженной работы. Тем не менее, это не всегда так. Исторически случайных открытия привели к новым идеям, которые в конечном итоге привели к ценным научным изобретениям , таким как открытие пенициллина Александром Флемингом в 1928 году при изучении стафилококка или микроволнового эффекта П. Л. Спенсером в 1945 году, когда он работал возле радиолокационной трубки.Одно примечательное случайное открытие было сделано в середине 1980-х годов, когда ученые Института теоретической и прикладной механики Российской академии наук (ИТПМ РАН) в Новосибирске обнаружили метод холодного напыления при изучении взаимодействия двухфазных потоков с погруженными поверхностями тела [1].

Двухфазные потоки — это интерактивные потоки двух отдельных фаз. Они могут быть переходного , разделенного или рассеянного типа. В данном случае это был газ, несущий частицы (диспергированный двухфазный поток).

Учитывая влияние двухфазных потоков на поле течения и параметры потока и их влияние при достижении поверхности тела на состояние последнего и его аэродинамические свойства, д-р Антолли Папырин и его коллеги провели несколько экспериментов в аэродинамической трубе на моделях, подвергнутых к сверхзвуковому двухфазному потоку.Однако во время работы они наблюдали неожиданное явление, когда при превышении критической скорости частиц при относительно низких температурах происходил сдвиг от эрозии поверхности мишени к быстро возрастающему осаждению частиц [1].

После дальнейшего изучения этого явления и определения его будущих перспектив они превратили его в технологию покрытия и назвали Cold Spray со ссылкой на другие технологии термического напыления, требующие для работы гораздо более высоких температур [2].

Холодное напыление (сверхзвуковое осаждение частиц) является последним дополнением к семейству технологий термического напыления , которые использовались с прошлого века для нанесения толстых покрытий на поверхности в авиационной, военно-морской, электрической и других областях. Холодное напыление, также известное как «холодное газодинамическое напыление» , представляет собой просто расширение технологии термического напыления, которое помогает получить свойства и области применения, недоступные для традиционной технологии.

RUAG Australia доказывает использование технологии сверхзвукового осаждения частиц.

Определение

Холодное напыление (CS) — это процесс твердофазного осаждения , в котором используются частицы твердого порошка, разгоняемые до сверхзвуковых скоростей с помощью сужающегося-расширяющегося сопла Лаваля по направлению к целевой подложке [3]. Эта технология следует тому же механизму, что и процессы термического напыления покрытия HVOF/HVAF, особенно с точки зрения увеличения скорости частиц, но отличается от них относительно низкой температурой, которая обычно ниже точки плавления материала напыляемых частиц.

Преимущества и недостатки

Его значительное преимущество по сравнению с традиционными методами термического напыления заключается в его независимости от тепловой энергии исходного порошка. Вместо этого он опирается только на высокую кинетическую энергию частиц , что позволяет избежать плавления обычного материала и быстрого затвердевания при ударе. Это также снижает образование 90 194 зон термического влияния (ЗТВ) 90 195 , что приводит к меньшему индуцированному напряжению.

Частицы порошка в CS претерпевают экстремальную пластическую деформацию из-за их баллистического удара, что приводит к механизму сцепления, известному как « Адиабатическая сдвиговая нестабильность », который приклеивает частицы к подложке при достижении или превышении критической скорости удара, поскольку их кинетическая энергия преобразуется в термические и механические деформации [4].

Ученые GE объединяют газодинамическую технологию осаждения «холодным распылением» с робототехникой и машинным обучением для создания и ремонта металлических деталей с использованием аддитивного производства с большей точностью.

Прочие преимущества CS [3]:

- Улучшенные механические свойства и усталостная долговечность покрытия

- Отсутствие выделения токсичных паров

- Удержание исходных фаз частиц )

- Высокая твердость, низкое напряжение затвердевания и толстые покрытия

- Отсутствие образования интерметаллидов при покрытии различных металлов

- Низкое количество дефектов и окисления

- Более высокая скорость подачи порошка и 100% повторное использование частиц

- Высокая плотность, твердость и низкая пористость

- Точный контроль температуры газа

- Повышенная безопасность эксплуатации благодаря отсутствию высокотемпературных струй частиц

его недостатки.

Его критические недостатки можно увидеть в:

Его критические недостатки можно увидеть в:- Высокая стоимость из-за большого расхода газа, особенно гелия

- Неэффективность для твердых и хрупких материалов

Параметры процесса и компоненты

Холодное напыление в основном используется для металлов, керамики, полимеров, металлических матриц и керамических композитов . Средний размер частиц составляет от 1 мкм до 50 мкм. Дальнейшие усовершенствования в CS позволили расширить диапазон размеров частиц до 250 мкм [5]. Скорость частиц в основном колеблется от 500 м/с до 1500 м/с. Воздух, гелий и газообразный азот обычно используются в CS.

Блок управления газом, устройство подачи порошка, электронагреватель и сопло де Лаваля составляют основные элементы системы холодного распыления.

Чтобы обеспечить хорошее качество покрытия и деталей, необходимо тщательно учитывать некоторые ключевые параметры:

- Давление газа , которое играет важную роль в поддержании скорости частиц

- Материал подложки с покрытием

- Минимальное расстояние от сопла до подложки

- Тип используемого газа (т.

е. азот или гелий)

е. азот или гелий) - Конструкция и ориентация сопла

- Качество исходного порошка и морфология

- Температура , при которой осуществляется процесс

Основные методы холодного напыления

Процесс холодного напыления в основном подразделяется на Низкое давление CS и CS и 901

Холодное распыление под высоким давлением

В HPCS частицы порошка вводятся перед соплом. Высокое давление увеличивает плотность газа, что помогает разгонять частицы порошка до гораздо более высоких скоростей. Впоследствии скорости дополнительно увеличиваются с помощью сопла с более высокой степенью расширения [3].

HPCS может работать с азотом и гелием в качестве газа-носителя частиц при давлениях выше 1,5 МПа, с расходом 2 м3/мин. Преимущества HPCS можно наблюдать в улучшенных механических свойствах и в его совместимости с азотом и воздухом в качестве газовых сред.

Обладает способностью образовывать более толстые и плотные покрытия , в дополнение к отдельно стоящим структурам с низким содержанием оксидов и пористостью (~1%).

Обладает способностью образовывать более толстые и плотные покрытия , в дополнение к отдельно стоящим структурам с низким содержанием оксидов и пористостью (~1%).Холодное распыление при низком давлении

С другой стороны, LPCS, представленный Van Steenkiste в 2002 г. [4], представляет собой усовершенствованный процесс CS, при котором частицы вводятся после горловины сопла.

Здесь используется сжатый газ при давлении ниже давления окружающей среды (0,5-1,0 МПа) с расходом менее 2 м3/мин. Ключевыми в этом процессе являются более крупные частицы (до 250 мкм), что позволяет уменьшить образование оксидов из-за их относительно меньшего отношения поверхности к объему.

Металлические, керамические и смешанные частицы порошка могут использоваться в LPCS.Изображение установки холодного распыления. (1) Порошковый питатель 1; (2) Пороховой питатель 2; (3) Роботизированная рука; (4) Пистолет для холодного распыления; (5) Форсунка для холодного распыления; (6) Стадия образца; (7) Газовый обогреватель.

[10]

[10]Применение и перспективы на будущее

Процесс нанесения покрытия холодным напылением в основном используется для нанесения покрытий , ремонта и изготовления компонентов . Высокая плотность, превосходная скорость наплавки и улучшенная адгезия сделали технологию холодного напыления привлекательной для применения в производстве и ремонте деталей, имеющих форму, близкую к заданной.

Аддитивное производство

Наиболее интересным применением холодного напыления является аддитивное производство [8]. Холодное напыление выделяется среди новых аддитивных технологий, таких как SLM (селективное лазерное плавление) , EBM (электронно-лучевое плавление) и прямое осаждение металла , благодаря высокой скорости, низкой стоимости и повторяемости.

Обычно используется там, где требуется быстрое изготовление деталей с низкими допусками. Он имеет высокую прочность сцепления, низкий уровень отходов материала, низкое энергопотребление и позволяет изготавливать более крупные детали, чем другие методы аддитивного производства.

Материалы, используемые для производства компонентов или гибридных деталей с CS, включают титан, цинк, нержавеющую сталь, алюминий и суперсплавы; даже экзотические материалы, такие как ниобий и композиты с металлической матрицей , являются возможными вариантами.

Ремонт компонентов

Другой ценной областью применения холодного распыления является ремонт поврежденных компонентов . Холодное напыление стало эффективной альтернативой традиционным термическим процессам , которые вызывают остаточное напряжение в компонентах, что может привести к выходу их из строя.

Его способность ремонтировать компоненты на месте в короткие сроки и с низкими затратами, не нарушая окружающей конструкции, позволила компании стать видным игроком в области ремонта автомобильных и авиационных компонентов , изготовленных из таких материалов, как магний, титан и суперсплавы.

Одним из больших преимуществ CS при ремонте компонентов является восстановление разнородных материалов, что помогает улучшить механические свойства детали, такие как коррозионная стойкость и износостойкость.

Перспективы на будущее

Другие области применения, в которых ожидается расширение сферы применения процесса холодного напыления , включают интеллектуальные конструкции, биомедицинские приложения и фотоэлектрические приложения.

- Покрытия для холодного напыления, такие как связующие покрытия NiCrAlY, также использовались в качестве тепловых барьеров на турбинах современных реактивных двигателей .

- Гидроксиапатит (ГАП) уже использовался в биомедицинских целях с помощью традиционных процессов термического напыления, но проложит путь для новых медицинских исследований с использованием процесса холодного напыления.

- Стенты, чипы анастомозов и устройства для защиты от эмболии — вот некоторые из возможных областей применения технологии холодного распыления [9].

GE (General Electric), VRC Metal Systems, Oerlikon Metco и ASB Industries — компании, которые в настоящее время активно участвуют в этой технологии, с предполагаемым увеличением на 6,7% всего рынка термического напыления, состоящего из порошков и оборудования .

Заключение

После случайного открытия, сделанного доктором Папыриным и его коллегами более 30 лет назад, технология холодного распыления приобрела большую популярность среди ученых и изобретателей, и по всему миру было подано множество патентов.

Сегодня он стал жизненно важным процессом в мире производства , и с его интеграцией в многочисленные приложения можно утверждать, что у такой технологии очень многообещающее будущее.

Свяжитесь с экспертами в области технологии холодного распыления.

«Материаловедение — одна из важных областей науки этого века. Я хотел бы внести каждый свой вклад в развивающийся мир материалов, используя свои знания через Matmatch».

Джейнум Пармар

Материаловед, инженерСписок литературы:

[1] А. Папырин, В. Косарев, С. Клинков, А. Алхимов, В. Фомин, Технология холодного напыления, Elsevier, 2006.

[2] Т. Хуссейн, Д. Терехо Мартин, А. Макдональд, «Помимо традиционных покрытий: обзор функции термического напыления и интеллектуальных покрытий», Журнал технологии термического напыления, том 28, выпуск 4, стр. 598-644, 2019 [Проверено: 5 июля 2019 г.].

[3] VRCMetal Systems, «Что такое технология холодного напыления», [онлайн]. [Доступ: 7 июля 2019 г.].

[4] А. Мориди, М. Гуальяно, М. Дао, С. М. Хассани Гангарадж, «Холодное распыление покрытия: обзор систем материалов и перспективы на будущее», Journal of Surface Engineering, Vol.30, Issue.6, pp.369 -395, 2014 [По состоянию на 5 июля 2019 г. ].

].

[5] TH Van Steenkiste, «Способ получения покрытия с использованием процесса кинетического распыления с крупными частицами и соплами для него», патент США 662379.6Б1. 5 апреля 2002 г.

[6] FST Technologies, «Системы распыления холодного газа», [Онлайн]. [Доступ: 6 августа 2019 г.].

[7] Н.Б.С. Магагула, Н. Сакс, И. Ботеф. «Истирание шламом холодного напыления покрытий WC-4 мас.% Ni в синтетической шахтной воде», Журнал Южно-Африканского института горного дела и металлургии, 116 (4), стр. 333-337, 2019 г. [Доступ: 6 августа 2019 г.].

[8] С. Инь, П. Кавальер, Б. Олдуэлл, Р. Дженкинс, «Производство и ремонт с применением холодного напыления: основы и применение», Журнал аддитивного производства Springer, том 21, стр. 628-650, 2018 г. [Доступно: 9июль 2019].

[9] Дж. Виллафуэрте, Modern Cold Spray: Materials, Process, and Applications, Springer, 2015.

[10] Эрозионные характеристики армированных частицами композитных покрытий с металлической матрицей, полученных совместным осаждением холодным газодинамическим напылением — Научный рисунок на ResearchGate.

4,2 (гелий)

4,2 (гелий) или подвергая частицу воздействию высоких температур.

или подвергая частицу воздействию высоких температур. Материалы и технические ресурсы . Это первая в своем роде установка холодного распыления высокого давления (HPCS), устанавливаемая в любом академическом институте Индии.

Материалы и технические ресурсы . Это первая в своем роде установка холодного распыления высокого давления (HPCS), устанавливаемая в любом академическом институте Индии.

Его критические недостатки можно увидеть в:

Его критические недостатки можно увидеть в: е. азот или гелий)

е. азот или гелий) Обладает способностью образовывать более толстые и плотные покрытия , в дополнение к отдельно стоящим структурам с низким содержанием оксидов и пористостью (~1%).

Обладает способностью образовывать более толстые и плотные покрытия , в дополнение к отдельно стоящим структурам с низким содержанием оксидов и пористостью (~1%). [10]

[10]

].

].