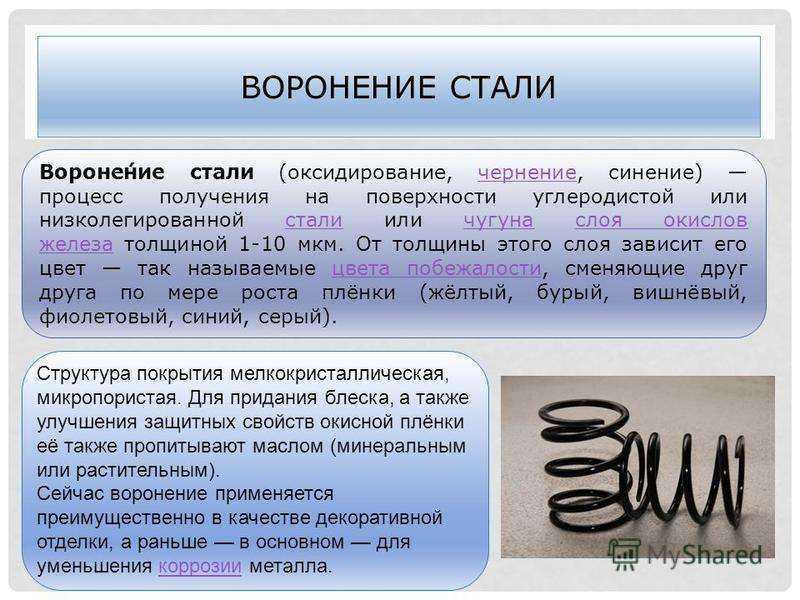

Воронение металла в домашних условиях: термическое, кислотное и щелочное

Оглавление:

- Подготовка к воронению металла в домашних условиях и процесс обработки детали

- Видео: Воронение стали своими руками

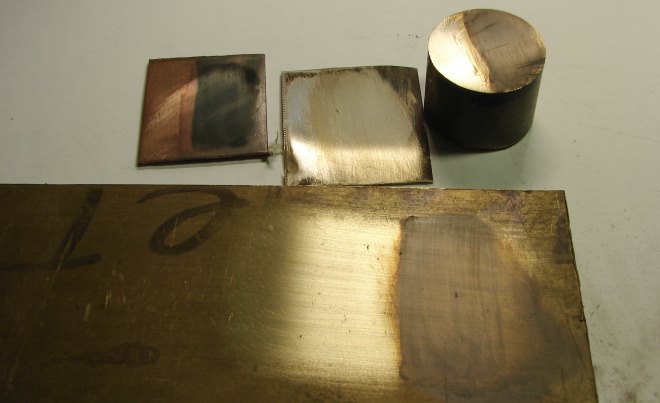

Создание надёжного поверхностного слоя защиты металлического изделия для противостояния коррозии даёт воронение металла в домашних условиях. Включение элементов декорирования стойкой тонировкой с подбором оттенка — дополнительное преимущество чернения. Использование термического либо одного из химических способов (на выбор) определяет возможности и целесообразность.

Подготовка к воронению металла в домашних условиях и процесс обработки детали

Домашние мастера прибегают к доступным способам создания антикорродирующего покрытия металла:

- Термообработка в масляной среде;

- Обработка химреактивами;

- Нанесение готового защитного состава.

Соблюдение мер безопасности стоит на первом месте, даже если домашняя мастерская не имеет достаточного оборудования. Цикл операций по воронению металла начинается с обезжиривания поверхностей растворителями с соблюдением мер пожарной безопасности в проветриваемом помещении.

Цикл операций по воронению металла начинается с обезжиривания поверхностей растворителями с соблюдением мер пожарной безопасности в проветриваемом помещении.

Окисную плёнку, остатки ржавчины снимают механическим способом: торцовой проволочной щёткой с помощью углошлифовальной машинки, на обдирочном или резиновом круге, вручную наждачной бумагой. Завершить операцию следует устранением рисок на войлочном полировальном круге.

Смешивание и нагревание реактивов требуют обеспечить защиту глаз, кожи и органов дыхания:

- Отсутствие вытяжной вентиляции компенсируется активным вентилированием либо работой на свежем воздухе;

- Защищать органы дыхания масками при воронении химреактивами;

- Химические вещества хранить и использовать в неразрушающейся таре;

- Использовать защитные очки, плотные перчатки, клеёнчатый фартук.

Воронение металла химрастворами

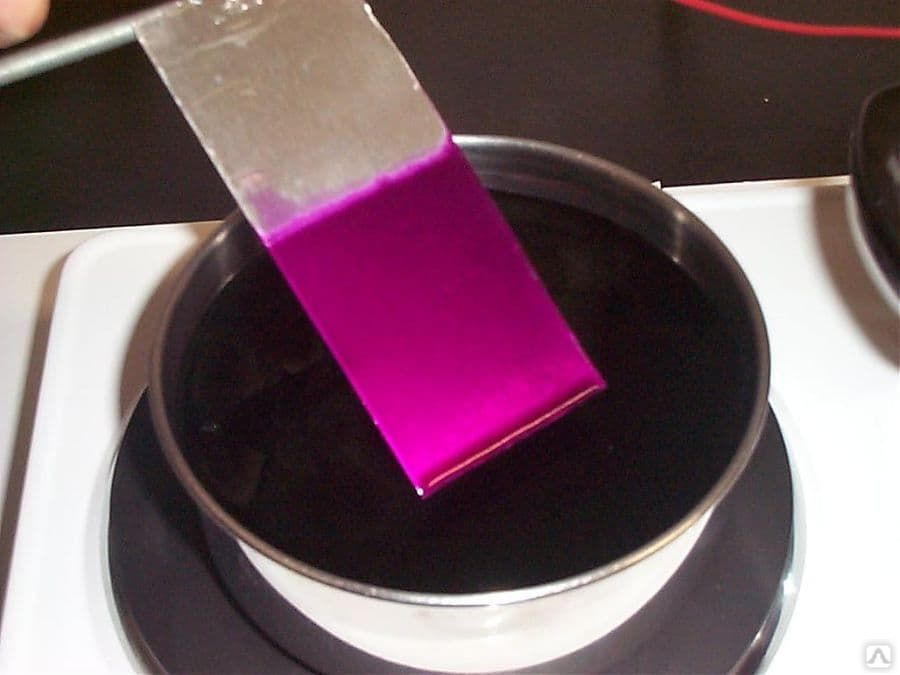

Стойкое химическое покрытие металла сопровождается поддержанием высокой температуры. Длительность процесса растягивается до 1,5 часов. Испарению раствора вследствие выкипания, снижению затрат на нагревание способствует плотная крышка с внутренней отбортовкой для стекания конденсата в сосуд из нержавеющей стали.

Длительность процесса растягивается до 1,5 часов. Испарению раствора вследствие выкипания, снижению затрат на нагревание способствует плотная крышка с внутренней отбортовкой для стекания конденсата в сосуд из нержавеющей стали.

Ёмкость для погружения с целью охлаждения, обилие проточной воды и жестянка с машинным маслом (подойдёт даже отработка) находятся под рукой.

Щелочное воронение металла

Чаще используется этот метод. Отмеряем из расчёта на 1 л. дистиллированной воды 1,2 кг едкого натра (NaOH) и 0,3 кг натриевой селитры (NaNO3). Оба ингредиента хорошо растворяются. Полное растворение произойдёт с повышением температуры раствора.

Операция проводится на открытом пространстве. Обязательно нахождение с наветренной стороны. Испарения едки, обладают неприятным запахом.

Изделие подвешивается на медной проволоке, без касания стенок металлической ёмкости. Нагрев производится паяльной лампой. Щелочной раствор для воронения заливается с избытком, чтобы не пришлось доливать.

Длительность кипячения влияет на глубину покрытия, густоту цвета – можно получить чёрный с синевой. Длительность обработки — 0,3–1,5 часа, прекращается по достижении нужного оттенка. Температура раствора — 130–1500С.

Извлечённое изделие промывается, обильно смазывается машинным маслом, протирается насухо. Чернение металла на полированной поверхности получается однотонным, без контрастных разводов.

Другие варианты компонентов на 1 л дистиллированной воды:

- КОН – 0,6 кг;

- KNO3 – 0,03 кг.

При доведении до 2000С в течение получаса, получаем поверхность с матовым воронением. Для блестящего воронения используем те же реагенты и температурный режим:

- Гидроксид калия – 100 г;

- Нитрат калия – 30 г.

Сложность доведения до 2000С без автоклава компенсируется продлением воздействия реагентов при активном кипении под плотной крышкой.

com/embed/TKDXedj67Hg» frameborder=»0″ allowfullscreen=»allowfullscreen»>Электрохимическое щелочное воронение металла

Химокрашивание или анодное оксидирование лишено недостатков термовоздействия в растворе щелочи. Плёнка глубокого чёрного цвета без полосатости разводов с улучшением характеристик коррозионной стойкости толщиной 5 мкм получается при соблюдении следующих условий:

- Насыщенность раствора едкого натра – 0,7 кг/л;

- Плотность постоянного тока — 5–10 А/дм2;

- Температура — 60–700;

- Время процедуры – 40–50 мин.

Катод подбирается нержавеющий, важно поддержание температурного режима и диапазона тока стабилизатором. Поверхность воронения активируется однократным окунанием в соляную кислоту.

Воронение металла в кислой среде

Ингредиенты на 1 л:

- Танин (дубильная кислота) – 2 г;

- Виннокаменная кислота – 2 г;

- Температура смеси 1500С;

- Время воронения – 0,4 часа.

Холодный способ воронения

Для воронения стволов оружия горячие растворы неприемлемы. Выход из положения – «Ржавый лак». При самостоятельном приготовлении раствора необходимо учитывать, что жидкие ингредиенты берутся не по весу, а в объёмных долях на 2 л дистиллированной воды:

- Соляная кислота – 100 мл;

- Азотная кислота – 140 мл;

- Окалина железа – 25 г;

- Опилки железа – 35 г.

Запускаем реакцию. Окончание выделения пузырьков газа говорит о завершении взаимодействия реагентов. Параметры эффективности «Ржавого лака»:

- Концентрация солей — 4,7%;

- Плотность раствора — 45г/л;

- Время оксидации – 20 мин.

Удержание в химикалиях при необходимости повторяется до 5 раз с промежуточными промывкой, протиранием и просушкой.

Ржавый лак — комплект для вороненияТермическое воронение сталей

Оксидация металла воздействием температур, пограничных процессу нормализации, допустима и для закалённых изделий – отпуск при 4000С не происходит. Удобство способа в том, что горячее воронение превосходит по стойкости иные технологии.

Удобство способа в том, что горячее воронение превосходит по стойкости иные технологии.

Подбор масла для покрытия металла не затруднит. Пригодны синтетическое, машинное, растительное. Деталь окунается и обтирается. Толщина слоя не принципиальна: излишки стекут и сгорят.

Электропечь разогревается до 350–4000С, изделия загружаются навалом на поддон. Время рассчитывается по массе и конфигурации металла. Пластине достаточно 15 мин. Прогрев массивной детали длителен.

Выемка производится после остывания печи. При необходимости проводится неоднократное воронение. При оксидации мелких деталей обвязывание проволокой не оставляет следов.

Простейший метод воронения металла в домашних условиях

Готовим 10% раствор лимонной кислоты. Пакет пищевой лимонной кислоты растворяется в десятикратном объёме кипятка без осадка. Опускаем предмет, подлежащий оксидации. Чернение металла занимает до часа времени.

По мере появления на поверхности изделия пузырьков, встряхиваем предмет или перемешиваем состав стеклянной палочкой. Покрытие достаточно долговечно, но механической стойкостью не отличается.

Покрытие достаточно долговечно, но механической стойкостью не отличается.

Воронение поверхностным окрашиванием металла

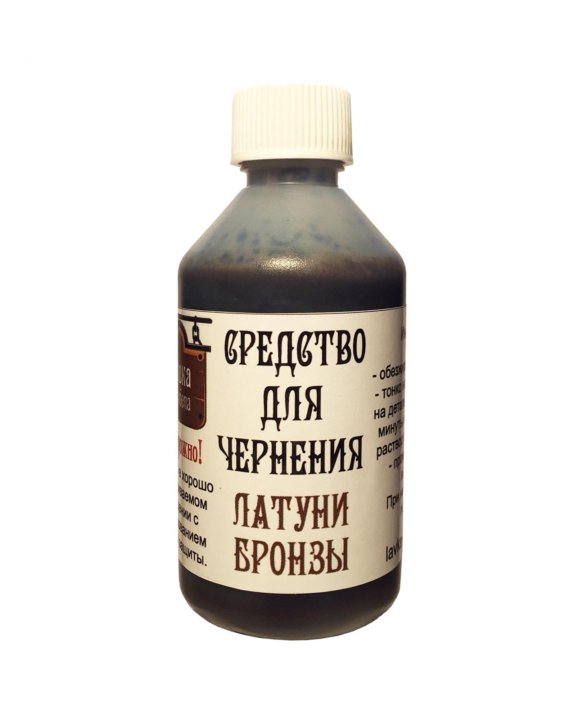

Оксидную защиту параллельно с чернением обеспечивают готовые покупные средства. Подготовительные мероприятия по зачистке, обезжириванию, удалению рисок шлифовкой проводятся непременно. Манипуляции по воронению металлов проводятся при комнатной температуре и активной вентиляции.

«Клевер». Применяется для восстановления и предохранения частичных повреждений поверхности. Препарат по консистенции — гель. Наносится кистью. Выдерживается 2 мин. на повреждённом участке изделия, смывается водой. Возможно троекратное покрытие металла для придания потребного оттенка. Безопасен в использовании, не требует специальных навыков.

«Ворон-3М». Препарат способен покрывать различные металлы. Предназначен в большей степени для декоративного чернения.

DuraCoat. Универсальное средство по воронению и декорированию. Возможны вариации с цветом покрытия. Хорошо противостоит физическому воздействию, агрессивной химии. Покрывает металлы, пластик дерево. На портале https://spbgirls.club вас ждут красивые индивидуалки Питера, которые готовы приехать к вам в гости. Проститутки Спб сделают отличный минет, а так же за дополнительную плату порадуют вас незабываемым эротическим массажем.

Универсальное средство по воронению и декорированию. Возможны вариации с цветом покрытия. Хорошо противостоит физическому воздействию, агрессивной химии. Покрывает металлы, пластик дерево. На портале https://spbgirls.club вас ждут красивые индивидуалки Питера, которые готовы приехать к вам в гости. Проститутки Спб сделают отличный минет, а так же за дополнительную плату порадуют вас незабываемым эротическим массажем.

Видео: Воронение стали своими руками

Похожие статьи

Воронение нержавейки в домашних условиях

Последний этап процесса — это выдержка в машинном масле в течение часа. После высушивания изделие готово к использованию.

Термическое воронение — самый старый и самый простой способ для домашних условий. Весь процесс сводится к нагреванию стали на открытом воздухе. Он длится до тех пор, пока верхние слои стали не прореагируют с кислородом воздуха и не создадут в результате оксидную пленку. Чем сильнее нагревают деталь, тем темнее она становится.

Чем сильнее нагревают деталь, тем темнее она становится.

Следует помнить, что термическая обработка изменяет и физические свойства стали всего изделия.

Читать также: Селективность релейной защиты это

Проблематика оксидирования нержавеющей стали

Представленная в данной статье информация будет полезна для материаловедов, технологов и инженеров, задействованных в области обработки и изучения свойств металлов. Получение декоративных покрытий все чаще находит применение в различных отраслях машиностроения, автомобилестроения, в производстве предметов быта. Рассмотрим один из самых затребованных способов создания пленки — оксидирование нержавеющей стали.

Термины, определения, виды оксидирования нержавеющей стали

По определению под этим термином понимают создание пленки из оксидов на поверхности нержавеющей стали вследствие реакций окислительно-восстановительного характера. Помимо защитной функции, декоративной отделки, применение этого процесса задействовано при необходимости создания диэлектрических слоев и изменения поверхностных физических процессов происходящих в среде высоких магнитных и электрических полей. В зависимости от того каким способом было получено оксидирование различают:

В зависимости от того каким способом было получено оксидирование различают:

- Термический процесс

- Химическое воздействие

- Электрохимический процесс

- Плазменное оксидирование

Рассмотрим эти процессы более подробно.

Термический процесс

Термический процесс оксидирования заключается в обработке металла при определенных температурах в среде кислорода или водяного пара. Низколегированные стали и железо при таком воздействии получают пленку, называемую воронением. Температура для воронения составляет 300-350 градусов Цельсия. Для высоколегированных и высоко хромистых сталей этот показатель вырастает до 700 градусов.

Интересная информация: воронение нержавеющей стали в домашних условиях вполне под силу каждому. Для этого существует несколько способов. Любому способу должны предшествовать шлифовка металла и его обезжиривание. Окунаем деталь или изделие в масло. Оно может быть оливковым, машинным, а лучше всего оружейным.

Убедившись в равномерности нанесения и попадания масла в труднодоступные места, вынимаем заготовку и даем стечь маслу. После этого начинаем нагрев паяльной лампой. Чем ниже скорость нагрева, тем выше вероятность полного удаления легких фракций, получения равномерного слоя воронения. После преодоления порога в 400 градусов на поверхности появляется характерный черный окрас.

После этого начинаем нагрев паяльной лампой. Чем ниже скорость нагрева, тем выше вероятность полного удаления легких фракций, получения равномерного слоя воронения. После преодоления порога в 400 градусов на поверхности появляется характерный черный окрас.

По окончании необходимо произвести полировку мягкими войлоками и пастой.

Химическое оксидирование

Химическое оксидирование – получение защитной пленки при взаимодействии металла и расплавов, чаще растворов, оксидирующих веществ. К преимуществам такого метода относятся:

- относительная простота

- отсутствие высокотемпературных источников

- простота оборудования

- низкие трудозатраты

Единственным и самым существенным недостатком данного способа заключается в низких защитных характеристиках такой пленки и низкая стойкость при механических воздействиях. Преимущественное использование химического оксидирования заключается в нанесении подкрасочного слоя, а также для консервации механизмов и деталей в условии хранения в производственных цехах и отапливаемых складах.

Необходимость в использовании большого количества воды, ее последующая очистка, высокая стоимость воды и очищающих реагентов приводит к постепенному вытеснению с производств, в условиях ужесточения природоохранных норм. Холодное химическое оксидирование нержавеющих сталей стало доступным благодаря появлению в продаже двухкомпонентных химических реагентов.

Обратите внимание: Чем выше концентрация активных химических элементов тем быстрее скорость протекания реакции, но глубина проникновения меньше. Соответственно толщина пленки будет меньше.

Электрохимическое оксидирование

Электрохимическое оксидирование нержавеющих сталей способ, который нашел широкое распространение в промышленности. Заключается он в том, что детали подвешиваются на специальные держатели.

На этом приспособлении они опускаются в раствор с щелочью, после чего ванна, в котором он находится, присоединяется к отрицательному катоду. Детали подсоединяются к положительному аноду.

При пропускании постоянного тока, согласно курсу физики, происходят процессы электролиза, сопровождающиеся повышением температуры. Скорость нанесения и толщина появляющейся пленки зависит от множества факторов. Основные влияющие факторы:

Скорость нанесения и толщина появляющейся пленки зависит от множества факторов. Основные влияющие факторы:

- Плотность протекающего тока.

- Электропроводность раствора, в который помещены детали

- Температура электролита

- Геометрия и конфигурация детали

Интересный факт: в конце предыдущего десятилетия один из гигантов японского автопроизводителя использовал гальваническое чернение нержавеющей стали кузова своих авто. Исследования показали, что в районе перегибов крыши в стойки оксидированный слой имел недостаточную толщину.

Долгие изыскания по изменению места крепления электродов к кузову, изменение плотности тока, времени воздействия не приводили к ожидаемому результату.

Лишь поменяв электропроводность щелочного раствора, внеся специальные добавки, слой стал равномерным и достаточным для уровня качества предприятия.

Сложная геометрия, острые углы, изогнутые формы в контурах детали приводят к различию потенциалов, возникающих на поверхности нержавеющей стали и соответственно приводят к разности толщин пленки. Для таких деталей целесообразно использование предыдущего метода оксидирования.

Для таких деталей целесообразно использование предыдущего метода оксидирования.

Плазменное оксидирование

Оксидирование плазмой происходит при условиях подобных к гальваническому чернению. При определенном достижении критического значения поляризации происходит плазменный микроразряд на поверхность анодируемой детали.

В отличие от электрохимического азотирования в формировании образовавшейся пленки участвует не только раствор щелочи, но и материал катода.

Характерной особенностью представленного метода можно назвать глубокое проникновение в слой нержавеющего металла и возможность получения равномерного покрытия на объектах сложной геометрической конфигурации.

Интересный факт: в месте пробоя искры при плазменном оксидировании температура составляет порядка 10000К., а давление сопоставимо с величиной 102МПа. После прекращения действия искры происходит резкое охлаждение поверхности, которые приводят к появлению новых физических свойств и исследованию их как элементов нанотехнологий.

Покрытия, которые образуются при применении такого метода, характеризуются повышенной адгезией к основе и свойствам, приближенным к керамике. Учитывая цену оборудования и недостаточность исследований в этой области, его трудоемкость и необходимость высокой квалификации персонала не позволяют широко применять этот процесс в промышленности, ограничиваясь дорогостоящими отраслями и штучными изделиями. Для алюминия, титана и сплава магния плазменное оксидирование находит ниши и распространение в промышленности.

Обратите внимание: терминология этого процесса не устоялась по сегодняшний день. Поэтому встретив в литературе оксидирование в режиме искрения, анодное осаждение, режим максимального напряжения, плазменно-электролитическое оксидирование надо понимать, что это один и тот же процесс – плазменное оксидирование.

Сложности работы по чернению, связанные с нержавеющей сталью

Все описанные выше способы идеально подходят для черных сплавов и мало легированных сталей. Требуется особый подход, комплекс мероприятий для чернения нержавеющей стали, как условно инертного сплава. Разрозненные данные в литературе о прямом чернении нержавеющей стали противоречивы и на практике не всегда срабатывают.

Требуется особый подход, комплекс мероприятий для чернения нержавеющей стали, как условно инертного сплава. Разрозненные данные в литературе о прямом чернении нержавеющей стали противоречивы и на практике не всегда срабатывают.

В производственных масштабах принято решать этот вопрос двухэтапным подходом. Первый этап анодирование нержавеющей стали другим, более склонным к оксидированию металлом. В основном это никель, реже медь. Второй этап оксидирование полученной поверхности.

Особенности химического воронения и рецепты некоторых составов

Перед нанесением нового покрытия в домашних условиях необходимо удалить старое. Это делают, комбинируя механические и химические способы очистки.

Для получения стойкого и красивого покрытия деталь приходится кипятить от 30 до 90 минут, за это время часть раствора выкипает. Заготовка все время должна быть покрыта составом полностью, поэтому состав надо готовить с запасом и во время кипячения периодически доливать.

В конце процедуры химического воронения стали изделие следует вымыть в мыльном растворе, просушить и обильно смазать маслом.

Существует много вариантов химического воронения. В одних состав делается мастером самостоятельно, другие предполагают применение готовых средств фабричного производства, таких, как парижский оксид, Ворон3М, Клевер и другие.

Патинирование металла разными способами

Кузнецы « » готовы сделать «старинными» любые изделия для интерьера или экстерьера. Для этого существует несколько способов искусственно изменить цвет металлической вещи.

Сейчас чаще всего используются специальные акриловые краски, которые за считанные минуты позволяют придать поверхности любого изделия старинный вид. Именно они защищают металл от коррозии и в тоже время позволяют имитировать разные фактуры, например, одному металлу придать вид другого. Так существуют краски, придающая цвет золота, бронзы, меди, серебра, а также зелени и фиолетовой патины. В поисках необходимого цветового решения можно комбинировать разные краски.

Изменить цвет кованой вещи можно с помощью азотной кислоты или специальных химических растворов, которыми покрывается нужная поверхность. Кислота «съедает» лоск новизны предмета, делая его более «старым».

Кислота «съедает» лоск новизны предмета, делая его более «старым».

Также состарить любое кованое изделие можно одним из механических способов. Например, с помощью смеси машинного масла с абразивным порошком. Эту смесь наносят на металл и не надолго оставляют. После этого ее счищают. В результате углубления остаются черными, выступающие места приобретают первозданный цвет, а основной фон становится матово-сероватого оттенка. Такие способы довольно трудоемки и поэтому редко используются на крупных изделиях.

Существует патина в ковке, которую называют воронением. Для его получения металл натирают льняным маслом и нагревают до получения черной пленки. После этого поверхность зачищают наждачной бумагой для того, чтобы на выступающих местах появился металл. Этот способ также очень трудоемкий и используется только на небольших изделиях, которые находятся внутри помещения.

Какую краску для кованых изделий выбрать и как правильно подготовить изделие к покраске читайте в статье —

Для окраски металлических изделий все чаще используют воронение стали. Оно обеспечивает надежную защиту поверхности от ржавчины и декоративность отделки. При химическом варианте окрашивания на поверхности появляется защитная оболочка. В процессе работы применяют масла и кислоты. В зависимости от вида используемого материала и степени нагрева соединения металла приобретают естественный оттенок.

Оно обеспечивает надежную защиту поверхности от ржавчины и декоративность отделки. При химическом варианте окрашивания на поверхности появляется защитная оболочка. В процессе работы применяют масла и кислоты. В зависимости от вида используемого материала и степени нагрева соединения металла приобретают естественный оттенок.

Многие считают, что этот вариант обработки применяется только в заводских условиях. Но его можно организовать и самостоятельно, если соблюдать последовательность действий и использовать подходящие средства.

В результате проведенной работы на поверхности появится пленка из окиси железа. Размеры ее толщины полностью зависят от используемой технологии. Она может составлять 1-10 микрометров. Используя метод воронения металла, вы можете решить следующие задачи:

- защитить покрытие от коррозии, т. к. на воронёных поверхностях не появляется ржавчина;

- придать изделию более презентабельный вид.

Можно получить требуемое покрытие множеством способов. Но самыми популярными из них являются щелочное, термическое или кислотное воронение. Для самостоятельной работы идеально подходит щелочная обработка. Для этого понадобится вода, цифровые весы, нитрат натрия и гидроксид натрия. Также потребуется защитная маска и перчатки для личной безопасности.

Но самыми популярными из них являются щелочное, термическое или кислотное воронение. Для самостоятельной работы идеально подходит щелочная обработка. Для этого понадобится вода, цифровые весы, нитрат натрия и гидроксид натрия. Также потребуется защитная маска и перчатки для личной безопасности.

Для работы используйте только нержавеющую посуду. Воронение стали проводится при соблюдении определенного температурного режима. Раствор поддерживают в кипящем состоянии, из-за чего с ним нужно работать предельно аккуратно.

Для создания прочного покрытия стали в домашних условиях процесс длится не менее 1,5 часов. Перед тем как приступить к чернению, поверхность необходимо обезжирить растворителем. Цвет защитной пленки определяется временем прогрева, в результате чего он будет постоянно меняться. Чтобы избежать сильного перепада оттенков, поверхность полностью погружают в раствор.

Важно! После завершения обработки металлические изделия нужно обязательно тщательно промывать в мыльном растворе.

Средства для воронения металлов

Относительно несложные способы воронения, доступные для проведения своими руками, включают в себя поверхностное нанесение масла, селитры и покупного состава «Клевер»

Средство «Сапфир» для воронения

Покрытие маслом

Это один из самых популярных домашних способов. Технология разбивается на следующие операции:

- Деталь ошкуривают и обезжиривают растворителем.

- Покрывают маслом.

- В муфельной печи нагревают до 350-400 °С. Допустимо использовать духовой шкаф.

- Остывшая деталь приобретает черный или коричневый оттенок.

- Для насыщения цвета процедуру повторяют.

Масло наносят кисточкой или окуная изделие в емкость с маслом. Применяют разные сорта масла, такие, как

Применение селитры

Прекрасного результата добиваются домашние мастера и с применением селитряного раствора. Можно приобрести готовый раствор, а можно составить его самостоятельно:

- вода-1000 мл;

- натриевая селитра- 0,5 кг;

- едкий каустик-0,5 кг.

После часового вываривания получается гладкая и не требующая дальнейшей обработки поверхность глубокого сине-черного цвета.

Средство «Клевер»

Гелеобразное средство можно купить в баночках по 50 мл и применяют к сплавам с содержание хрома не более 3 процентов

Оно предназначено для восстановления локальной коррозии. Для получения яркого оттенка средство придется наносить несколько раз. Предварительно изделие следует зачистить шкуркой и протереть обезжиривателем.

Клевер наносят кисточкой и оставляют на две минуты. Появляющийся налет бело-желтого цвета смывают водой и протирают деталь ветошью.

Описание

Патинирование дерева представляет собой его искусственное состаривание путём нанесения поочерёдно двух слоёв краски определённым образом, но давайте обо всём более подробно:

Этап №1: приготовление материалов и инструментов

Вам потребуются следующие материалы:

| Название | Назначение |

| Грунтовка | Увеличивает адгезивные свойства обрабатываемой поверхности |

| Краска | Создаёт первый сплошной слой рассматриваемой отделки, для которого можно использовать любой цвет, в этом случае следует руководствоваться своими собственными предпочтениями, практичностью и соответствием окружающему интерьеру |

| Патина | Второй наносится выборочно, придавая тот самый необходимый эффект потёртостей, лучше всего для этой задачи подходят металлические оттенки бронзы или золота |

| Лак | Создаёт прозрачное защитное покрытие |

Краску лучше всего приобретать акриловую, так как её свойственна масса преимуществ:

Патина для дерева своими руками наносится с применением таких инструментов:

Этап №2: подготовка поверхности

Перед тем, как сделать патину на дереве его необходимо привести в соответствующее состояние:

- Тщательно обрабатываем древесину наждачной бумагой, стараясь максимально удалить следы старого лакокрасочного покрытия.

Уникальные возможности патины — 3.8 out of 5 based on 12 votes

Когда мы видим старинные вещи, потемневшие от времени, они кажутся еще более значимыми и привлекательными. Такой эффект дает патина.

Холодное воронение в домашних условиях

«Клевер» не требует термической обработки детали, поэтому такой способ считают холодным воронением. Холодное воронение можно проводить и другими средствами.

- «Ворон-3М». Препарат образует на поверхности плотную пленку глубокого черного цвета.

- «Парижский оксид». Импортный препарат на основе селена поставляется в трех емкостях: 1- для подготовки поверхности, 2- основной состав и 3 закрепитель, дающий покрытию дополнительную защиту.

Жидкость для холодного воронения наносят на детали кисточкой, а после окрашивания смывают теплым мыльным раствором. Метод популярен для обработки стволов и других деталей огнестрельного оружия, не подлежащий кипячению.

Воронение стали в домашних условиях

Если вы проводите воронение стали в домашних условиях, нужно разумно выбирать составляющие раствора для кипячения. Нагрев закаленных деталей может привести к потере им своих прочностных свойств.

Нагрев закаленных деталей может привести к потере им своих прочностных свойств.

Щелочные растворы менее пагубно воздействуют на сталь, и опытные мастера советуют остановить свой выбор на них. Обработку кислыми растворами предпочтительно проводить при пониженных температурах

Так, например, при применении кислотного состава для воронения стали из:

- азотнокислого кальция – 94%;

- ортофосфорной кислоты – 3%;

- диоксида марганца – 3%.

обработку ведут от получаса до 45 минут при 100 °С

Чернение металла

В зависимости от кислотности среды, в которой обрабатывают заготовку, меняется цвет получившегося покрытия, от желтого до черного. Поэтому воронение и чернение металла – не одно и то же. Требуемый оттенок подбирают, варьируя интенсивность и длительность термообработки и процентное содержание компонентов раствора.

Если взять смесь из 7 частей азотнокислой меди и 3 частей спиртового денатурата, нанести ее на изделие и прогреть его на огне то по мере нагрева покрытие начинает менять свой цвет. Когда получится нужный оттенок, нагрев прекращают.

Когда получится нужный оттенок, нагрев прекращают.

Читать также: Паяльник воздушный для микросхем

Чернить сталь возможно также и обмазав его маслом и прокалив на открытом пламени. Получится стойкая пленка глубокого черного цвета. Существуют и другие составы для чернения.

чернение нержавейки

чернение нержавейки

Сообщение SHU » Ср фев 22, 2021 1:50 pm

Re: чернение нержавейки

Сообщение chaus » Ср фев 22, 2021 3:03 pm

Re: чернение нержавейки

Сообщение avor » Ср фев 22, 2021 3:44 pm

Re: чернение нержавейки

Сообщение amik » Ср фев 22, 2021 4:32 pm

Re: чернение нержавейки

Сообщение avor » Ср фев 22, 2021 6:19 pm

Re: чернение нержавейки

Сообщение ZaecЪ » Ср фев 22, 2021 6:29 pm

Оксидировать поверхность (воронение, анодирование) – в сети масса рецептов как профессиональных, так и “на коленке” (english only )

Воронение: процедура такая же как для низколегированной стали, но температура под 700 Анодирование: в щёлочи …или в хромовой смеси

We want to know the exact process for stainless steel colouring (Chocolate brown) We have tried the process in the following manner but not succeeded.

1) D/c rectifier used 2) volt : 1-2 3) Current : 6Amp / dm2 4) Mixture : 2.5M CrO3 + 5M h3SO4 of aqueous solution 5) Time : 5 Minutes 6) Anode : Job 7) Cathode : Lead Plate

Kindly give the exact process.

Re: чернение нержавейки

Сообщение amik » Ср фев 22, 2021 6:41 pm

Re: чернение нержавейки

Сообщение avor » Ср фев 22, 2021 6:52 pm

Re: чернение нержавейки

Сообщение amik » Ср фев 22, 2021 6:59 pm

Применение ржавого лака

Способ, использующий так называемый «ржавый лак», отличается своей экономичностью на фоне вполне приемлемого качества покрытия.

Изделие погружается в химически активную коррозионную жидкость на основе соляной кислоты, образующую на его поверхности рыжую и черную окиси.

Чтобы удалить ржавый налет, придется воспользоваться жесткой проволочной щеткой. Черная оксидная пленка останется на изделии.

Готовый ржавый лак

Метод отличается большой длительностью и трудоемкостью, но обеспечивает отличный эффект в домашних условиях.

Перед началом обработки, как и при применении всех остальных методов, следует тщательно зачистить объект шкуркой и обезжирить его растворителем.

Активная жидкость готовится в специальных фарфоровых сосудах, использование защитных перчаток, фартука, кислотостойкой обуви и плотной производственной одежды обязательно. Следует также применять респиратор и прозрачный лицевой щиток.

Малое количество соляной кислоты вливают в сосуд, добавляя соскобленную с железа ржавчину, опилки и азотную кислоту. Состав следует осторожно помешивать фарфоровой мешалкой, пока не прекратят появляться пузырьки.

Далее осторожно доливают воду и водку в равных долях. Раствору дают отстояться и сливают с осадка.

Результат использования ржавого лака

Деталь помещают в раствор на время, достаточное для приобретения глубокого черного цвета. В завершение процесса деталь следует промыть большим количеством воды.

Внимание! Раствор, использующийся при работе эти способом, является одним из самых сильных растворителей.

Остерегайтесь даже самых маленьких брызг — они могут причинить очень серьезные травмы и повредить имущество.

Если брызги попали на одежду — ее следует немедленно снять. Если же, несмотря на все предосторожности, капли попали на кожу — пораженное место надо обильно промыть раствором соды и немедленно обратиться за медицинской помощью.

Использование машинного масла

Воронение стали в масле также доступно в домашних условиях.

Для проведения процедуры понадобится:

- 0,5 л масла.

- Оснастка для размещения изделия: крючки, пассатижи, прокладки.

- Емкость из нержавеющей стали.

- Достаточное количество ветоши или салфеток из нетканого материала.

- Источник тепла.

Воронение стали с помощью машинного масла

В качестве источника тепла использую газовую плиту, строительный фен или компактную газовую горелку.

Деталь нагревают на открытом огне или потоком горячего воздуха из фена, берут плоскогубцами и осторожно помещают в емкость с маслом на заранее подготовленные проволочные крючки и подставки так, чтобы она была полностью погружена. Это гарантирует ровный и выразительный цвет. Обработку маслом повторяют до тех пор, пока заготовка не приобретет требуемый оттенок.

Это гарантирует ровный и выразительный цвет. Обработку маслом повторяют до тех пор, пока заготовка не приобретет требуемый оттенок.

Этот способ обеспечивает в домашних условиях хорошие антикоррозионные свойства, но, к сожалению, покрытие получается не очень прочным.

Очистка изделия от ржавчины

В данной статье были описаны несколько самых популярных способов воронения стали в домашних условиях. Их применяют охотники и коллекционеры для восстановления коррозионной стойкости и внешнего вида ружей, кузнецы, кующие ножи ручной работы, мастера в автосервисе, возвращающие к новой жизни старые гайки и болты. Если соблюдать пропорции и технологию, о ваши металлические изделия приобретут отличный внешний вид и долгую жизнь.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Автор: 19alex78, 9 сентября, 2010 в Общий

Воронение металла в домашних условиях — как чернить сталь

Многие люди до сих пор считают, что воронение металла в домашних условиях нереально выполнить. Спешим обрадовать, что это не так. В этой статье мы не только расскажем о технологии воронения, но и поведаем о разных способах, позволяющих добиться того, что обрабатываемая деталь будет серого, синего или черного цвета.

Спешим обрадовать, что это не так. В этой статье мы не только расскажем о технологии воронения, но и поведаем о разных способах, позволяющих добиться того, что обрабатываемая деталь будет серого, синего или черного цвета.

Содержание

- Зачем это нужно

- Процесс воронения

- Щелочной способ

- Кислотный способ

- Термический способ

- С применением масла

- Как сделать сталь синей

- Синева без термообработки

- Еще 2 способа

- Простейшие способы

- Видео

Зачем это нужно

Путем воронения решается сразу две задачи:

- После обработки металл имеет более привлекательный вид.

- Решается проблема с коррозией метала – вороненая деталь не ржавеет.

Процесс воронения

В процессе воронения на детали образуется пленка окиси железа. Ее толщина зависит от применяемой технологии и может быть в пределах от 1 до 10 микрометров.

Есть несколько способов обработки металла:

- Щелочной.

- Кислотный.

- Термический.

Далее мы рассмотрим каждый из них.

Щелочной способ

В щелочных растворах воронение выполняется с окислителями при температуре 130‒150°C. Основой щелочного оксидирования является процесс окисления железа.

При кипении щелочной раствор выделяет весьма неприятный запах, поэтому лучше с ним в квартире (или в любом другом закрытом помещении) не работать.

- Для приготовления раствора лучше всего использовать емкость из нержавеющей стали.

- В эту емкость нужно влить 100 мл. воды и в ней растворить 120 гр. каустической соды и 30 гр. азотнокислого натрия. Размешивание выполняется до тех пор, пока не исчезнет твердый осадок.

- Получившуюся смесь нужно разогреть до 130‒150°C.

- Деталь погружается в кипящий раствор, но она не должна касаться стенок емкости.

- Минут через 20 металл почернеет, после чего нашу деталь нужно вынуть и промыть дистиллированной водой.

- После высыхания детали, ее нужно смазать машинным маслом, а затем насухо вытереть.

- Поверхность получается гладкой, износостойкой и не нуждается в дополнительной полировке.

При воронении данным способом больших деталей, проблемой может стать поиск нержавеющей емкости подходящего размера.

Кислотный способ

Кислотное воронение выполняется в кислых растворах химическим или электрохимическим способами.

- Если деталь ржавая, то наждачной шкуркой необходимо ее очистить. Ускорить процесс очистки можно при использовании болгарки с металлической щеткой.

- Теперь потребуется очищающий раствор. Это может быть этиловый спирт с керосином либо керосин. Также можно использовать трифосфат натрия.

- Деталь опускается в раствор на 15 минут, после чего обмывается проточной водой и сушится (или протирается).

Пока деталь сохнет, приготовим раствор для кислотного воронения. Потребуются такие компоненты:

- вода – 1 л.

- дубильная кислота – 2 гр.

- виннокаменная кислота – 2 гр.

Теперь начнем воронение металлической детали.

- Компоненты смешиваются и разогреваются до 150°C.

- В емкость опускается деталь и оставляется на 15 минут, после чего ее нужно промыть проточной водой.

- Окончательно избавиться от раствора на детали можно окунув ее в кипящую воду.

- Завершающим этапом воронения будет погружение детали на 1 час в машинное масло, после чего ее нужно протереть и можно использовать по назначению.

Кислотный способ воронения можно выполнить и холодным способом. Для этого потребуется Хлорид железа(III) или «Ржавый лак».

Термический способ

Технология термического воронения является самой старой, и, наверное, самой простой. Суть способа заключается в нагреве металлического изделия на открытом воздухе до тех пор, пока кислород, содержащийся в воздухе, не вступит в химическую реакцию с верхним слоем детали. Чем сильнее разогрев, тем темнее становится деталь, потому что процесс окисления проходит на большей глубине.

Чем сильнее разогрев, тем темнее становится деталь, потому что процесс окисления проходит на большей глубине.

С применением масла

Рассматриваемый способ несложен для его применения в домашних условиях. Нам понадобятся такие ингредиенты:

- Машинное масло – 500 мл.

- Металлическая емкость для масла.

- Инструмент для удерживания детали (пассатижи, плоскогубцы, клещи и т.п.).

- Газовая горелка. Если ее нет, то можно воспользоваться газовой плитой или строительным феном.

- Бумажные салфетки или ветошь.

Далее рассмотрим порядок действий с использованием строительного фена.

- Детали нужно уложить на негорючую поверхность (кирпич, к примеру).

- Фен должен работать в режиме сильного разогрева.

- Деталь нужно максимально нагреть, насколько это возможно.

- Разогретый металл, удерживая клещами, нужно опустить в ванночку, чтобы она полностью оказалась в масле.

- После извлечения детали из масла она кладется на бумажную салфетку, чтобы впиталось масло.

- Деталь вновь нужно разогреть и опустить в масло – процесс повторяется 3–4 раза.

Каждый цикл воронения делает деталь темнее.

Описанный процесс воронения не сделает деталь черной. Кроме того, покрытие не отличается прочностью и его легко повредить. Технология больше подходит для защиты от ржавчины, нежели для декоративных целей.

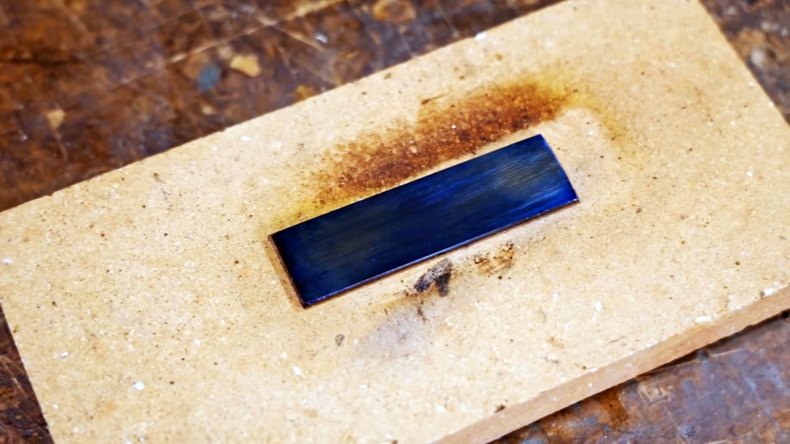

Как сделать сталь синей

Технология синения металла более сложная и требует не только больших усилий, но и наличия некоторого оборудования. Нам понадобится горн. Очень хорошо, если в нем есть автоматический поддув. Понятно, что горн есть не у всех, поэтому при его отсутствии, можно воспользоваться обычной металлической бочкой, наполовину заполнив ее рубленым хворостом.

Итак, у нас имеется деталь, теперь под ее размер понадобится металлический ящик.

- Его нужно наполнить мелким березовым углем и поместить в основательно разогретый горн (или в бочку).

- Обрабатываемую деталь необходимо протереть уксусом и оставить высыхать.

- Следует дождаться, пока уголь в емкости не начнет тлеть.

- В тлеющие угли укладывается заготовка и оставляется там до появления легкой синевы.

- Как только деталь начала синеть, ее нужно вытащить и очистить мягким углем.

- Деталь вновь помещается на свое место в ящике и после изменения цвета синевы вновь вытаскивается и очищается.

- Работа повторяется до тех пор, пока деталь не приобретет нужный цвет.

Важно следить за процессом нагрева и вовремя вытаскивать деталь, иначе ее цвет изменится до серого.

Синева без термообработки

Добиться нужного оттенка синевы можно и без термообработки – с помощью специального раствора.

Для выполнения работы нужно 2 реактива и вода:

- Гексацианоферрат калия (красная кровяная соль) ‒ 2,5 гр.

- Полуторахлорное железо ‒ 2,5 гр.

- Вода – 1 л.

Возьмем 2 банки по 0,5 л и в них растворим каждый ингредиент по отдельности. С этим не возникнет проблем, так как для них вода идеальный растворитель. После этого растворы смешиваются, и в полученную смесь помещается стальная деталь. Нужно внимательно следить за процессом оксидирования. При достижении нужного оттенка синевы деталь извлекается из раствора и сушится.

После этого растворы смешиваются, и в полученную смесь помещается стальная деталь. Нужно внимательно следить за процессом оксидирования. При достижении нужного оттенка синевы деталь извлекается из раствора и сушится.

Еще 2 способа

- Для того чтобы деталь сделать темно-синей, можно расплавить серу, вмешивая в нее небольшое количество сажи. В этот состав помещается деталь, и контролируется процесс изменения цвета.

- Нагрев селитру более 320°C, доведем ее до жидкого состояния. Далее, как и в предыдущем способе.

Существует еще множество способов воронения металла, благодаря которым можно добиться получения красивого и прочного окраса детали, но не все они подходят для применения в домашних условиях. Мы же постарались описать самые несложные, и, по возможности, безопасные.

Любой из описанных выше способов воронения металла может причинить вред здоровью человека! Нужно заранее позаботиться о мерах безопасности, помня о том, что горячий металл может стать причиной термического ожога, а реактивы могут причинить химический ожог.

Кроме того, реактивы могут стать причиной отравления испарениями. Многие реактивы горючи, и их нельзя нагревать, поэтому будьте предельно внимательны и строго следуйте инструкции.

Простейшие способы

У большинства хозяек дома найдется уксус, чай и лимонная кислота. А любители кока-колы могут не только ей смывать смолу со своего автомобиля, но и использовать для воронения металла.

Не будем описывать каждый способ, так как они почти одинаковые и чаще всего применяются для чернения ножей и прочей кухонной утвари. Опишем способ воронения ножа.

Итак, нам потребуется любой из этих ингредиентов:

- Уксус столовый.

- Лимонная кислота – 1 пакетик.

- Кока-кола (нужно заранее выпустить газ).

- Чай черный (заварка).

Теперь о технологии чернения металла.

- Нож нужно обезжирить и полить кипятком, чтобы он был горячим.

- Любая из перечисленных жидкостей набирается в пластиковую бутылку с отрезанным горлышком настолько, чтобы снаружи осталась только ручка.

- Нож надо почаще встряхивать для того, чтобы на лезвии не было пузырьков воздуха.

- Периодически нож следует извлекать из жидкости и вытирать лезвие, снимая таким способом окислы.

- Когда металл станет нужного цвета, процесс воронения прекращается.

Покрытие получается не очень прочным. При желании его можно снять, и вновь нанести.

В своих комментариях вы можете рассказать о своем методе воронения в домашних условиях, поделившись своим мнением и впечатлениями от выполненной работы.

Видео

В этом видео показано, как происходит травление ножей в разных веществах:

Посмотрите, как выполняется очернение металла с помощью жидкости для воронения:

Полное руководство по черной стали.

Плюс Как Чернить Сталь.

Плюс Как Чернить Сталь.Яркое и утонченное использование черненой стали может кардинально изменить внешний вид любого помещения. Его уникальная эстетика, одновременно индустриальная и шикарная, позволяет легко понять, почему он чаще используется в современной архитектуре как для жилых, так и для коммерческих проектов.

Эта отделка определенно не подходит всем. Конечный результат может быть в широком диапазоне цветов, поскольку «чернение» не обязательно означает только черный цвет. Помимо личных предпочтений, результат также может зависеть от того, какой метод вы используете.

Мы рассмотрим различные способы чернения стали, чтобы вы могли решить, какой метод подходит именно вам.

В этой статье мы рассмотрим:

● Что такое черненая сталь?

● Как чернить сталь.

● Окрашенные изделия, которые выглядят как вороненая сталь.

● Компании, которые будут чернить сталь для вас.

● Плюсы и минусы черненой стали.

● Почему вы должны включить его в свой архитектурный проект.

Что такое черненая сталь?

Вороненая сталь – это просто процесс обработки металла, придающий ему более темный цвет, чем его первоначальный цвет.

Существует несколько методов, которые можно использовать для получения почерневшей эстетики, например, с помощью горячих химикатов или масла. Результаты этих различных методов чернения могут различаться в зависимости от того, какой процесс используется. Цветовой результат может варьироваться от светло-серого до очень глубокого черного.

Важно помнить, что вороненая сталь никогда не перестанет ржаветь. Если вы хотите предотвратить ржавчину, материал следует загерметизировать после того, как он почернеет.

Подготовка к чернению стали

Независимо от того, какой метод чернения стали вы выберете, все методы требуют определенной подготовки перед началом работы.

Прежде чем приступить к процессу чернения, металл необходимо очистить и предварительно подготовить для его подготовки. Поверхности, которые не были должным образом подготовлены перед чернением, могут привести к нежелательному результату.

Щелочные моющие средства удаляют масло, жир и ржавчину с поверхности. Растворители, такие как ацетон и денатурированный спирт, также отлично удаляют загрязнения. Поддержание чистой воды для ополаскивания, не загрязненной предыдущим ополаскиванием, также имеет решающее значение.

Для полной подготовки некоторых поверхностей с более сильной ржавчиной может потребоваться пескоструйная очистка, кислотное травление (соляная кислота), использование проволочной щетки или химическая зачистка. Эти меры используются для удаления более сложных остатков со стали.

Процессы черновой стальной отделки1. Горячая чертова

2. Холодный чернил

3. Воск и/ или масло

Воск и/ или масло

4. Mid-Temperate Blackening и/ или масло

4. Mid-Temperate Blackening

4. Mid-Temperate Blackening

. 5. Окрашенные изделия Горячая ванна (286°F) с гидроксидом натрия, нитратами и нитритами превращает металлическую поверхность в магнетит. Холодное чернение – это нанесение соединения меди с селеном при комнатной температуре. Сталь нагревают до 400°F, затем покрывают смесью пчелиного воска и льняного масла, после чего металл повторно нагревают до затвердевания. Этот процесс иногда выполняется только с маслом. Этот процесс аналогичен горячему чернению, но выполняется при более низкой температуре (220–245 °F). Металлические стеновые панели или листы окрашены так, чтобы они выглядели как настоящая вороненая сталь. Соляная кислота и другие химические вещества, с которыми вы можете столкнуться при чернении стали, будут выделять тяжелые пары и могут вызвать серьезные повреждения глаз и кожи при контакте с вами. Пожалуйста, соблюдайте предельную осторожность и надевайте соответствующее защитное оборудование при работе с этими материалами. Если вы хотите получить вид черненой стали, избегая каких-либо работ или использования химикатов, то окрашенные панели, вероятно, являются лучшим выбором для вас. Blackened Steel Series® — это окрашенные панели, которые выглядят как черная оксидная патина. Сталь многократно окрашивается для придания глубины отделки. Этот материал имеет стандартную гарантию на краску и выглядит состаренным. Эти продукты также помогут вам серьезно сэкономить, взгляните на среднюю стоимость: Пятнистая почерневшая ржавчина Хотя это отличная альтернатива, позволяющая решить проблемы, связанные с чернением стали самостоятельно, она может не подойти для вашего проекта, если вам нужна толстая сталь. Панели доступны как: Стеновая панель с Т-образным пазом в цвете Black Ore Matte Хотя мы не продаем черненую сталь (мы продаем окрашенные панели, которые выглядят чернеными), мы знаем, что некоторые из вас захотят аутентичная черненая сталь для вашего следующего проекта. Таблица цветов черненой стали Фото предоставлено: Проект Moz Design Homes Черная сталь чаще используется в дизайне интерьера и экстерьера, поскольку смелые оттенки в сочетании с гладкой сталью создают интенсивные контрасты с другими отделками, которые делают дизайн действительно выделяющимся. Когда-то использовавшаяся исключительно в промышленных условиях, дизайнеры теперь обращают внимание на эту стильную отделку, чтобы использовать ее в таких интерьерах, как розничные магазины, рестораны и корпоративные офисы. Даже жилые дома, от кухонь до спален, начали использовать черненую сталь. Черные тона расширяют возможности металлических конструкций. Дизайнеры и домовладельцы обращаются к этому виду, чтобы добавить драматизма и изысканности архитектуре. Хотя подлинная черненая сталь является уникальной отделкой, добавляющей характер, трудозатраты могут не подходить для всех. В этом случае правильным решением могут стать металлические панели, которые выглядят как вороненая сталь. Они доступны в виде плоских листов, рулонов, металлической кровли и металлических стеновых панелей. Компания Western States Metal Roofing хочет, чтобы вы помогли вам принять наилучшее решение. Ознакомьтесь с нашей серией окрашенных панелей Blackened Steel Series®, чтобы узнать, какой цвет черненой стали лучше всего подходит для вашего проекта. Где весь мир собирается на Текущие сообщения: 13 декабря 2021 г. В. Найти здесь нитрит натрия сложно, подойдет ли только раствор едкого натра/нитрата натрия? Или нитрит натрия необходим? Бородавочник Сырая кость 23 декабря 2021 г. A. Попробуйте любую старую формулу для чернения стали (50 г хлорного железа на 1 л воды, коричневая отделка, прокипятите в воде в течение 30 минут, повторите не менее 3 раз). Также можно использовать смесь дубильной кислоты и фосфорной кислоты (20 г дубильной кислоты/15 мл фосфорной кислоты/1 л воды). Надеюсь, это поможет и удачи! Горан Будия «Окрашивание металла» из Abe Books 27 декабря 2021 г. A. Согласно старой книге D.Fishlocks по окрашиванию металлов, вы можете использовать формулу гидроксида натрия и нитрата натрия. Гидроксид натрия …. 1200-1500 г, нитрат натрия …. 30 г, вода 1 л.,5-30 минут погружения, кипячение раствора(140-150 С).Надеюсь поможет и удачи! Горан Будия Тесно связанные вопросы и ответы, самые старые сначала: 1999 В. Уважаемые господа, я хотел бы узнать больше о процессе чернения стали и чугуна. Я пытался найти специализированную литературу об этом процессе в технических книгах, но, к сожалению, безуспешно. Поэтому я прошу моего коллегу из FINISHING.COM, если кто-то может мне помочь и указать, где я смогу найти подробности по этой теме. Заранее спасибо за помощь, С уважением Рикардо Бастос 1999 A. нар. Нитраты Чернение стали может быть достигнуто путем окисления с использованием гидроксида натрия вместе с окислителями, такими как нитрит натрия и нитрат натрия. Типичная формула чернения стали приведена ниже. 1. Гидроксид натрия (Каустическая сода) — 625 г/л 2. Нитрит натрия — 100 г/л 3. Нитрат натрия — 25 г/л Здесь температура должна быть около 140 °C, чтобы получить равномерное почернение. С уважением, Рамеш. рамеш варадхан 1999 В. Г-н РАМЕШ, я понимаю, что некоторые добавляют катализатор во время чернения. Есть идеи? Также кажется, что погружение в синее масло делает цвет более глубоким… есть комментарии? ramajayam 1999 В. ДЖАНАРТАНА РАДЖА 1999 А. Привет, Джанартана. Существуют запатентованные решения для чернения, работающие при комнатной температуре, которые можно приобрести у таких поставщиков, как EPI (Electrochemical Products Inc.) [рекламодатель, поддерживающий Finishing.com], Heatbath и некоторых других. Некоторые, если не все, основаны на осаждении соединений селена. У нас есть часто задаваемые вопросы о черном оксиде и холодном чернении. Однако лучшие из фирменных, после десятилетий проб и ошибок и постепенного совершенствования, по моему личному мнению, все же уступают горячему чернению. Тед Муни, ЧП 1999 A. Ответ на письмо Рикардо Бастоса: Информации о чернении стали и чугуна действительно немного. Могу лишь добавить, что это просто и на каждом участке возможно с помощью нового чернения при комнатной температуре. Вам не нужно дорогостоящее оборудование и нет вредных химикатов, нет нагрева, нет выхлопных газов, нет экологических проблем. Это так же просто, как окунуть детали в краску. Клаус С [фамилия удалена редактором из соображений конфиденциальности] 1999 Иногда доступны старые версии Партнерские ссылки pdf в настоящее время доступен на сайте academia.edu Привет, Клаус. Я утверждал выше (как и другие в письмах здесь и в опубликованных статьях), что холодное чернение уступает горячему чернению. Но горячее чернение крайне опасно, поэтому мы все очень заинтересованы в хороших заменителях! Я никогда не видел опубликованного отчета о холодном чернении, равноценном горячему чернению в отношении защиты от коррозии, эстетики, адгезии к подложке, отсутствия абразивных частиц, которые мешают другим производственным этапам, а также отсутствия серо-черной грязи, которая проникает повсюду . Итак, если вы можете предоставить технические данные по этим вопросам, а также о том, является ли то, что вы предлагаете, чернением на основе селена или нет, а также результаты независимого тестирования, мы будем рады услышать больше! Вы также можете заказать платную рекламу здесь или в любом другом месте, но мы не включаем коммерческое продвижение в этот общедоступный форум, который предоставляется всем нам для товарищества и технической информации благодаря поддержке рекламодателей. С уважением, Тед Муни, ЧП 2001 В. Уважаемый сэр, Я получил степень бакалавра и начал производство в Бангалоре, я занимаюсь чернением материалов. Я ставлю задачи по чернению материала, т.е. поставка заказчиков, сырье после термической обработки и есть окалина, пыль, остаточное масло (метазакалка и т.д.) Поэтому, пожалуйста, подскажите, что нужно для промывки всех кислот и в какой концентрации я должен это сделать, чтобы я мог удалить все эти масла, сажу, накипь и т. д., и я мог бы обеспечить лучшее качество для клиентов. С уважением, Н. Ятиш Кумар 6 марта 2009 г. А. Фосфорная кислота sean manvw А. Привет. Я ценю ответ и помощь Шона, но я не думаю, что фосфорная кислота подходит для этой работы 🙂 Я думаю, вам понадобится горячая щелочная очистка с последующим полосканием и погружением в HCl. С уважением, Тед Муни, ЧП 30 июля 2009 г. В. Уважаемые господа, РАДЖЕНДЕР Г 31 июля 2009 г. «Воронение и воронение огнестрельного оружия» А. Привет, Раджендар. В большинстве случаев черное оксидирование не окажет существенного влияния на твердость, размеры или гладкость. Некоторые закаленные компоненты, такие как стволы винтовок, зачернены. Но мы можем дать вам более точный и полезный ответ, если вы сможете подробно описать свою конкретную ситуацию; универсальные ответы почти никогда не доступны, и есть дюжина «если, и, и, но», которые применимы к общему случаю, но, вероятно, не к вашему случаю. Удачи. С уважением, Тед Муни, ЧП 26 марта 2018 г. В. Скажите, пожалуйста, все химические вещества, смешанные с водой, например, щелочь 625 г/л Викас гирдхар «Электролитические и химические конверсионные покрытия» Апрель 2018 г. A. Привет, Викас. Рамеш Варадан посоветовал нам «едкий натр 625 г/л» , а также добавить 100 г нитрита натрия и 25 г нитрата натрия на литр воды. В Руководстве по отделке металлов 1998 года Нат Холл рекомендует использовать щелочь 80 унций/галлон, нитрит калия 30 унций/галлон и нитрат калия 20 унций/галлон. Biestek & Weber «Конверсионные покрытия». Я уверен, что любая из этих формул будет работать, и маловероятно, что небольшие вариации будут основной причиной каких-либо трудностей, с которыми вы столкнетесь. Перепечатывать вариации формул из учебников, наверное, менее полезно, чем люди описывают свою ситуацию и дают нам попробовать помочь им в этом 🙂 Удачи, с уважением, Тед Муни, ЧП RET 7 апреля 2018 г. В. Я провел эксперимент с электрочернением стали, 4140 или достаточно близкого сплава. Я начал с раствора гидроксида натрия и нитрата натрия и смог добиться средне-коричневого цвета. К сожалению, мои химические знания — это только то, что я приобрел в старшей школе и на уроке качественного анализа на первом курсе колледжа… Довольно много лет назад. Недавно я столкнулся с холодным синим процессом с использованием перекиси водорода и хлорида натрия (насыщенный раствор в H3O2), в ходе которого образуется красная ржавчина (полагаю, оксид железа), которая затем превращается в Fe3O4 в ванне с горячей водой. Вопрос об этом процессе сосредоточен вокруг хлорида натрия: является ли это лучшей солью для добавления в раствор пероксида, и если да, то какой вклад в процесс окисления вносит ион хлорида? Пол Спербек 9 апреля 2018 г. A. Вероятно, старейшим процессом электрочернения железа и стали является процесс Беккереля (1861 г.). Он использовал раствор оксида железа-II в аммиаке. Согласно Fishlock, можно использовать раствор 400 г NaOH на 1 л воды (50–100 А/кв. фут, температура 120 °C, 10–30 минут. Объект = анод. Надеюсь, это поможет и удачи! Горан Будия 10 апреля 2018 г. Спасибо за информацию, Горан. Я попробую. В. Желателен метод холодного воронения/медленной ржавчины, который используется для воронения/чернения стали. Для домашних пользователей он вполне безопасен по сравнению с промышленным едким хот-блю, поэтому для меня он имеет и важность, и актуальность. Я перефразировал вторую часть моего предыдущего вопроса для ясности. Недавно я столкнулся с методом холодной синевы или медленной ржавчины с использованием перекиси водорода и хлорида натрия, добавленных до насыщения в h3O2). Этот раствор используется для быстрого проявления красной ржавчины Fe2O3, которая затем превращается в Fe3O4 в ванне с горячей водой. Мой вопрос по этому процессу касается хлорида натрия: является ли эта соль лучшей для добавления в раствор пероксида, и если да, то какой вклад в процесс окисления вносит ион хлорида? Это аналог ржавчины на железе, вызванной парами HCl? Тот факт, что HCl вызывает образование ржавчины, очевиден, менее очевидным является взаимосвязь хлора и кислорода. Очевидно, это точка зрения непрофессионала, но это все, что у меня есть… Спасибо за внимание Пол Спербек [возвращается] 11 апреля 2018 г. A. Согласно книге Энджерса «Воронение и воронение огнестрельного оружия» существует очень много рецептов, и многие из них основаны на использовании более или менее токсичных компонентов (соединения ртути, соединения сурьмы, бихромат калия, азотная кислота). Горан Будия 12 апреля 2018 г. В. продолжение Я хочу получить небольшое образование в области химии. У меня нет проблем с использованием раствора h3O2/NaCl для получения желаемых результатов, я пытаюсь понять химию. Для чего служит ион хлора в химии реакции растворов h3O2, в результате которой образуется Fe2O3? Иными словами, приведет ли эта реакция к образованию Fe2O3 без NaCl? Это катализатор? Существуют ли промежуточные продукты, участвующие в реакции? Спасибо Пол Спербек [возвращается] 16 апреля 2018 г. A. Лучший ответ на мой второстепенный вопрос о причине растворения NaCl в перекиси водорода, кажется, был найден на Reddit: «Это классическая окислительно-восстановительная реакция; с высоты 10 000 футов h3O2 отдает кислород с образованием оксида железа, FeO2 и FeO3, более известного как ржавчина. электрон из Fe в стали, электроны предпочитают путешествовать в соленой воде (поэтому соленая вода проводит электричество).Электрон перескакивает на h3O2, образуя h3O и O-, которые немедленно захватывают Fe2+/Fe3+ с образованием оксида железа. отсутствие NaCl, электроны с трудом добираются до h3O2, потому что они поглощаются ионами H+ в воде (именно поэтому вы увидите пузырение в отсутствие соли, но не сильное действие)» Мой комментарий, относящийся к покрытиям огнестрельного оружия: Преобразование чернения (от красного до черного) осуществляется в баке с кипящей водой с использованием того же процесса, который использовался для образования классической «холодной ржавчины», наблюдаемой на многих старых огнестрельных оружиях, которые после эпохи «потемнения», но до «горячего синего» с использованием высокотемпературного насыщенного раствора NaO/NaNO3. Спасибо за информацию. ПОЛ СПЕРБЕК [возвращается] 16 мая 2018 г. A. Моя компания уже много лет использует перенасыщенный водный раствор гидроксида натрия для чернения антикварной стали и чугуна, например, шкивов створки. Без каких-либо других добавок работает очень хорошо. Довольно стойкое покрытие. Кипятить 20 минут, ок. 280 °F. Используем газовую горелку на подставке СНАРУЖИ. И обращаться очень осторожно, в защитной одежде и с защитой лица. Добавляемая вода может извергаться, поскольку она перегревается под поверхностью. Питер Триестман Finishing.com стал возможным благодаря … Вопрос, ответ или комментарий в ЭТОЙ теме -или-

Начать НОВУЮ тему Отказ от ответственности: с помощью этих страниц невозможно полностью диагностировать проблему отделки или опасность операции. Вся представленная информация предназначена для общего ознакомления и не является профессиональным мнением или политикой работодателя автора. Если вы ищете продукт или услугу, связанную с отделкой металлов, проверьте следующие каталоги: О нас/Контакты — Политика конфиденциальности — ©1995-2022 Finishing.com, Пайн-Бич, Нью-Джерси, США Чернение Металлообрабатывающие цеха сталкиваются с головокружительным набором проблем, многие из которых лишь косвенно влияют на основной бизнес по резке металла. Одним из таких вопросов является правильная отделка заготовок чернением. В течение многих лет единственный вариант чернения, доступный для магазинов, требовал запуска линии горячего оксидирования. Ужесточение экологических норм и повышенная забота о безопасности операторов заставили многие магазины отказаться от чернения на дому в пользу отправки работы на дом. Теперь, стремясь удовлетворить потребности клиентов в быстрой доставке, стандартах качества без дефектов и получить право на участие в программах сертификации процессов, таких как ISO 9000, многие магазины возвращают операции, которые раньше выполнялись на стороне (например, воронение), в собственные силы. Помимо эстетики — это делает детали красивыми — черный налет на заготовке на самом деле является средством удержания герметика, что является коммерческой целью чернения. Мы связались с компанией Birchwood (Миннеаполис, Миннесота), чтобы узнать об их процессе холодного чернения. По словам Марка Руланда, вице-президента Birchwood Casey, холодное чернение часто становится предпочтительным методом во многих магазинах для внутренних операций чернения. Компании, установившие линии чернения с использованием холодного процесса, считают эту систему безопасной и соответствующей требованиям. Внедрение этого процесса позволило этим цехам взять на себя прямой контроль над графиками поставки деталей и процессом отделки. Вот как работает холодное чернение и почему оно смогло преодолеть два основных возражения против внутреннего чернения: безопасность рабочих и соблюдение экологических норм. Чернение — это отделочная операция, при которой на поверхность черных металлов наносится химическое покрытие. Чернение использует химическое соединение, которое прилипает к поверхности обработанного металла (во всех закоулках). Он создает пористую основу, которая химически связывается с поверхностью заготовки. При холодном чернении этим химическим соединением является медь/селен (CuSe). Помимо эстетики — это делает детали красивыми — черный налет на заготовке на самом деле является средством удержания герметика, что является коммерческой целью чернения. Герметик (обычно масло) проникает в поры черного оксидного покрытия, где он находится в тесном контакте с металлической подложкой. Это масло предотвращает попадание коррозии на поверхность заготовки. Защита от коррозии является основной причиной чернения заготовки. Покрытие из черного оксида, которое мы видим, удерживает масло на месте, поэтому заготовка не ржавеет. Как правило, металлообработка, в которой используется чернение, — это детали, подверженные коррозии, высокоточные детали и детали, которые «видят». Чернение является менее дорогостоящим процессом для повышения коррозионной стойкости, чем гальванопокрытие и покраска. Другим важным преимуществом чернения для металлообработчиков является практически нулевой эффект покрытия на поверхности заготовки. Толщина черного покрытия 0,000030 дюйма — это 30 миллионных (около микрона). Для большинства заготовок эта дополнительная толщина незначительна. Покрытие материала является равномерным по всей поверхности заготовки, потому что химическая связь между чернением и металлом имеет толщину всего в несколько атомов. Существует два варианта нанесения черного оксида на заготовки — на стороне или внутри компании. Выезд, чтобы сделать чернение, имеет некоторые очевидные преимущества, а именно отсутствие необходимости дурачиться с этим. Поскольку гальванопокрытие и лакокрасочное покрытие часто имеют неравномерную или чрезмерную толщину, они не подходят для деталей, размеры которых имеют критическое значение: подшипники, шестерни, приводы, режущие инструменты и т. д. Для этих деталей предпочтительным покрытием является чернение. Он может выдерживать температуру 1000°F. Износостойкость, хотя и не эквивалентная нитриду титана и другим очень прочным покрытиям, достаточна, чтобы выдерживать периоды обкатки компонентов. Косметика — еще одна причина, по которой многие производители деталей используют чернение. Это улучшает внешний вид заготовки. Многие приложения, в которых используется чернение, являются внутренними, но столько же частей, которые видны снаружи продукта. Производители инструментов используют чернение для защиты державок от коррозии. Предположим, вашему цеху требуется чернение деталей. Это может быть защита от коррозии, покрытие готовой поверхности с сохранением точности размеров или просто придание изделию хорошего внешнего вида. Магазину трудно соблюдать график доставки, если график доставки отправляемой работы является переменным. Это важная причина, по которой магазины стремятся использовать черную оксидную отделку внутри Существует два варианта нанесения черного оксида на детали — на стороне или внутри компании. Выезд, чтобы сделать чернение, имеет некоторые очевидные преимущества, а именно отсутствие необходимости дурачиться с этим. С другой стороны, в вашей местной мастерской по чернению вы становитесь таким же важным, как и все остальные, с которыми продавец ведет дела. Проблема в контроле. Многие контрактные мастерские по чернению накапливают большие объемы работ, чтобы максимально использовать оборудование. Магазину трудно соблюдать график доставки, если график доставки отправляемой работы является переменным. По словам г-на Руланда, это серьезная причина, по которой магазины стремятся внедрить внутреннюю отделку из черного оксида. Они чувствуют необходимость взять под свой контроль процесс, чтобы удовлетворить потребности своих клиентов в режиме «точно в срок». В металлообработке используются два основных метода нанесения черного оксида. Самым старым и наиболее распространенным является процесс горячего оксидирования. Он существует уже 50 или более лет, говорит г-н Руланд. Холодное чернение является вторым методом и, как следует из названия, работает при комнатной температуре. Эти процессы химически различны, но рабочие характеристики для них идентичны, говорит г-н Руланд. Оба одинаково защищают железосодержащие материалы. Это определяется стандартными тестами, в ходе которых черное оксидное покрытие подвергается 200 часам воздействия нейтрального солевого тумана или нескольким сотням часов влажности. В основном выбор процесса чернения для магазинов – горячий или холодный. Горячий оксид использует ванну с едким натром, работающую при температуре от 285 до 290 ° F. Как правило, эти резервуары работают на газе, чтобы поддерживать кипение раствора каустической соды. Очевидно, что работать с этими резервуарами неприятно, и это одна из причин, по которой многие магазины с горячими линиями решили удалить их и отправить работу. Холодный черный оксид работает при комнатной температуре. Привлекательным преимуществом для магазинов, использующих холодный процесс, является безопасность для операторов. Холодное чернение, с другой стороны, уходит своими корнями в энергетический кризис 1970-х годов. Мистер Руланд говорит, что в то время Берчвуд Кейси производила большую часть химикатов для воронения, используемых в этих магазинах. Когда было обнаружено, что механические цеха используют воронение вместо горячего чернения, компания разработала линейку продукции специально для металлообрабатывающих цехов. Холодный черный оксид работает при комнатной температуре. Привлекательным преимуществом для магазинов, использующих холодный процесс, является безопасность для операторов. Требуются перчатки и защита для глаз, но опасность попадания брызг кипящей каустической соды на рабочего устраняется холодным процессом. Работа по перемещению через любой из процессов состоит в основном из погружения в пять-шесть резервуаров для горячего оксидирования или в шесть-восемь резервуаров для холодного чернения. Немногие магазины могут избежать капризов местных правил сброса канализационных стоков. То, что можно выписать сегодня, может измениться завтра. По словам г-на Руланда, «вообще говоря, сброс промывочной воды из линий холодного чернения соответствует местным правилам». «Но, — продолжает он, — мастерские по металлообработке предпочитают вообще не иметь дела с канализационными районами и нормативными документами по очистке сточных вод. Эти люди зарабатывают на жизнь резкой металла. Тестирование воды — это деятельность, не добавляющая ценности». Поскольку в большинстве районов страны нельзя сбрасывать воду в канализацию, перед сбросом ее необходимо обработать или отфильтровать таким образом, чтобы вода соответствовала требованиям. Ионный обмен делает последнее. Это не новый процесс, но компания Birchwood первой применила его к процессу холодного черного оксида. Для линии холодного чернения единственным надежным способом устранения проблем с загрязнением является полное прекращение сброса сточных вод. Ионный обмен — секрет того, как сделать это возможным на линии холодного чернения. Это вариант. Вам не нужно использовать ионный обмен для запуска линии холодного чернения. Но это позволяет магазину отключиться от стока. В процессе чернения ионный обмен используется для фильтрации воды для очистки и ополаскивания, которая используется до и после погружения заготовок в емкости для активации и чернения. Химические вещества, попадающие в полоскание, необходимо периодически удалять из воды для полоскания, чтобы поддерживать ее чистоту. Поскольку в большинстве районов страны воду нельзя сбрасывать в канализацию, перед сбросом она должна быть обработана или отфильтрована таким образом, чтобы вода соответствовала требованиям. Ионный обмен делает последнее. Это не новый процесс. Он используется в приложениях EDM и других. По словам г-на Руланда, компания Birchwood Casey первой применила его в процессе холодного черного оксидирования. Ионообменная установка состоит из двух резервуаров, размер которых соответствует производительности линии чернения. Пластмассовая смола в баках удаляет различные ионы из промывочной воды, которая непрерывно прокачивается через баки. Частицы смолы представляют собой небольшие пластиковые шарики, которые заряжены электростатически, чтобы притягивать и удалять растворенные ионы. Линия чернения может быть расположена в любом месте установки, удобном для рабочего процесса, а не удобном для контролируемого стока. Положительно заряженные шарики притягивают молекулы меди, железа и натрия и обменивают их на атомы водорода. Эта система ничего не сбрасывает в канализацию. Линия чернения может быть расположена в любом месте установки, удобном для рабочего процесса, а не удобном для контролируемого стока. При насыщении среды в ионообменных канистрах (об этом свидетельствует датчик) происходит замена канистр на свежий комплект. Насыщенные канистры отправляются на регенерацию. По словам г-на Руланда, стоимость регенерации резервуаров составляет примерно 110 долларов, а срок выполнения обычно составляет от двух до трех недель. В зависимости от использования ионообменные баки нуждаются в регенерации от одного до нескольких раз в год. Холодное чернение подходит для всех черных металлов, кроме нержавеющей стали. Однако наилучшие результаты дает низкоуглеродистая сталь — литой и ковкий чугун, а также порошкообразный металл. Системы чернения при комнатной температуре становятся все более привлекательными для магазинов из-за их относительно безопасной работы и меньшего воздействия на окружающую среду. По словам г-на Руланда, еще одним важным фактором для цехов является количество и форма заготовок, проходящих через холодную линию. Поскольку время погружения для холодного процесса очень короткое, плоские или перекрывающиеся детали могут быть покрыты не полностью. В некоторых случаях могут потребоваться стойки для размещения заготовок таким образом, чтобы обеспечить полное покрытие. Это может снизить пропускную способность. Прочтите: Бережливое производство имеет положительные преимущества при отделке металлов Системы чернения при комнатной температуре становятся все более привлекательными для магазинов из-за их относительно безопасной работы и меньшего воздействия на окружающую среду. Горячее чернение

Холодное чернение

Воск и масло

Среднетемпературное чернение

Окрашенные изделия

Сталь поставляется с окрашенным в черный цвет оксидным покрытием, в отличие от химического процесса.

Сталь поставляется с окрашенным в черный цвет оксидным покрытием, в отличие от химического процесса. Окрашенные изделия, похожие на черненую сталь Плюсы Минусы

Горячее чернение Плюсы Минусы Холодное чернение Плюсы Минусы Воск/масло Плюсы Минусы

Альтернативы черненой стали (более простые и доступные)

Если вы ищете компанию с хорошей репутацией, которая поможет вам, вот несколько компаний, которых мы знаем и которым доверяем:

Если вы ищете компанию с хорошей репутацией, которая поможет вам, вот несколько компаний, которых мы знаем и которым доверяем:

Чернение стали и чугуна

гальванику, анодирование и отделку Вопросы и ответы с 1989 г.

(——)

Хобби-кузнец — Мидвааль Южная Африка

— Церовски врх Хорватия

Дэвид Фишлок

или

Партнерская ссылка

(ваши покупки делают возможным использование Finishing. com)

com)

— Церовски врх Хорватия

— Сан-Паулу, Бразилия Уважаемый г-н Рикардо Б.,

Уважаемый г-н Рикардо Б.,

Гидроксид натрия 50 фунтов

— Ченнаи, Индия

— Бангалор, штат Карнатака, Индия УВАЖАЕМЫЕ ДРУЗЬЯ ПО ОБРАБОТКЕ МЕТАЛЛА! Мне стало известно, что в последнее время чернение металлов также можно проводить при комнатной температуре. Если у кого-нибудь есть основное представление об этом? Пожалуйста, дайте мне идею или дайте мне знать, где это можно найти в металлической отделке. Мой аванс благодаря Вам.

УВАЖАЕМЫЕ ДРУЗЬЯ ПО ОБРАБОТКЕ МЕТАЛЛА! Мне стало известно, что в последнее время чернение металлов также можно проводить при комнатной температуре. Если у кого-нибудь есть основное представление об этом? Пожалуйста, дайте мне идею или дайте мне знать, где это можно найти в металлической отделке. Мой аванс благодаря Вам.

— ЧЕННАИ, Индия Поэтому я бы не стал предлагать незапатентованный процесс холодного чернения, потому что вероятное качество отделки будет очень низким. Я бы посоветовал придерживаться горячего чернения или купить запатентованную ванну комнатной температуры. Удачи!

Поэтому я бы не стал предлагать незапатентованный процесс холодного чернения, потому что вероятное качество отделки будет очень низким. Я бы посоветовал придерживаться горячего чернения или купить запатентованную ванну комнатной температуры. Удачи!

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

— ВИСБАДЕН — Германия

из Abe Books

или

от Amazon

(finishing. com может получать комиссию)

com может получать комиссию) Спасибо за понимание того, что тратить их щедрые деньги поддержки на размещение рекламы своих конкурентов было бы нелепо.

Спасибо за понимание того, что тратить их щедрые деньги поддержки на размещение рекламы своих конкурентов было бы нелепо.

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

— Бангалор, Карнатака, Индия

— Балтимор Мэриленд

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

Изменились ли свойства материала после чернения (твердость, размеры, гладкость)? Пожалуйста, дайте хорошее предложение. После термической обработки чернение подходит для стали?

С уважением

— Хайдарабад, AP

by Angier

из Abe Books

или

Партнерская ссылка

(ваши покупки делают возможным использование Finishing. com)

com)

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

— Амритсар Пенджаб Индия

от Biestek & Weber

из Abe Books

или

Партнерская ссылка

(ваши покупки делают возможным использование Finishing. com)

com)

предлагает еще пять вариантов и очень хорошее описание того, как работает фоновая химия. Одна из их формул: 650-700 г/л каустика, 30-35 г/л NaNO3, 16-18 г/л NaNO2, 18-20 г/л NaCl.

Стремление жить Алоха

Finishing. com — Пайн-Бич, Нью-Джерси

com — Пайн-Бич, Нью-Джерси

Кто-нибудь знает об электролитическом процессе получения черного покрытия Fe3O4?

Спасибо за внимание

— Вокеша, Висконсин, США

— Загреб, Хорватия

CIW LLC — Waukesha Wisconsin USA По сравнению с этим типом соединений хлорид натрия безвреден, но все же эффективен. Надеюсь, это поможет и удачи!

По сравнению с этим типом соединений хлорид натрия безвреден, но все же эффективен. Надеюсь, это поможет и удачи!