Химический состав низколегированных сталей

Версия для печати

Марки и химический состав приведен для низколегированных сталей и соответствует ГОСТ 19281-2014 «Прокат повышенной прочности. Общие технические условия.»

| Марка стали* | Массовая доля элементов, % | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Cr | Ni | V | других элементов | ||

| не более | ||||||||||

| Стали легированные | ||||||||||

| 07ГФБ |

0,06- 0,09 |

0,20- 0,40 |

0,80- 1,20 |

0,030 | 0,035 | не более 0,30 | не более 0,30 | не более 0,30 |

0,04- 0,08 |

0,020-0,050 AI; 0,02-0,06 Nb; 0,010-0,035 Ti; Ca не более 0,05; Се не более 0,05 |

| 07ГФБ-1 |

0,06- 0,09 |

0,20- 0,40 |

не более 1,20 | 0,030 | 0,035 | не более 0,30 | не более 0,30 | не более 0,30 |

0,04- 0,08 |

0,020-0,050 AI; 0,02-0,06 Nb; 0,010-0,035 Ti; Ca не более 0,05; Се не более 0,05 |

| 08ХМФчЮА |

0,08- 0,13 |

0,20- 0,40 |

0,45- 0,60 |

0,030 | 0,035 |

0,60- 0,80 |

не более 0,25 |

не более 0,30 |

0,06- 0,10 |

0,030-0,050 AI; 0,10-0,15 Мо |

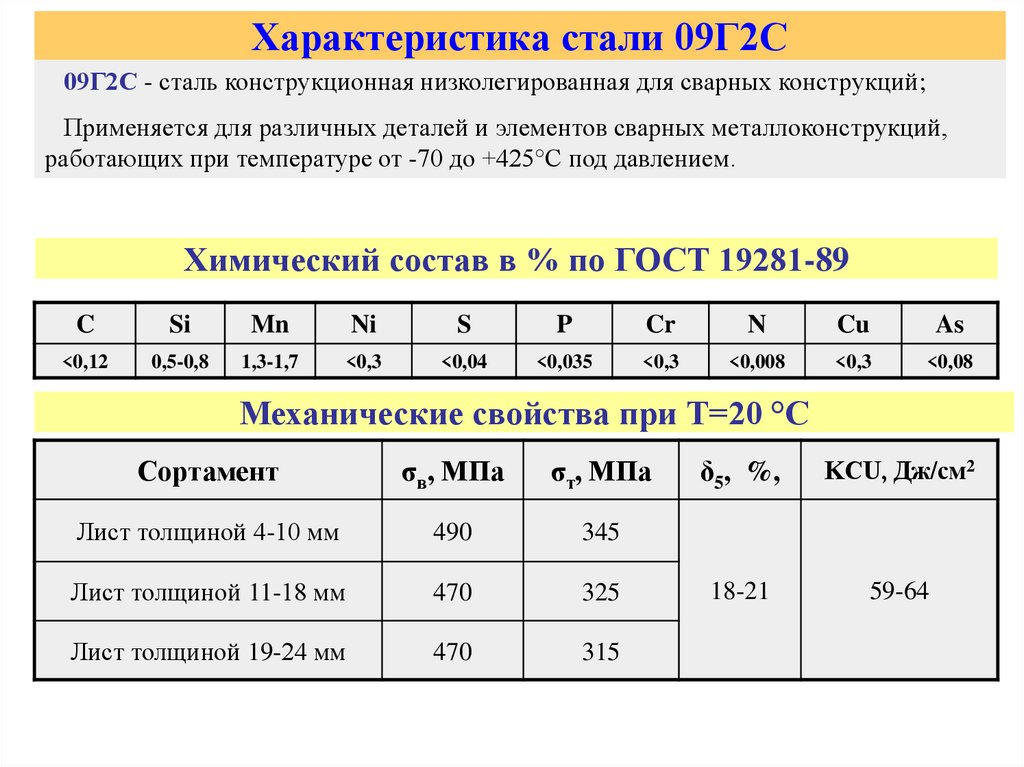

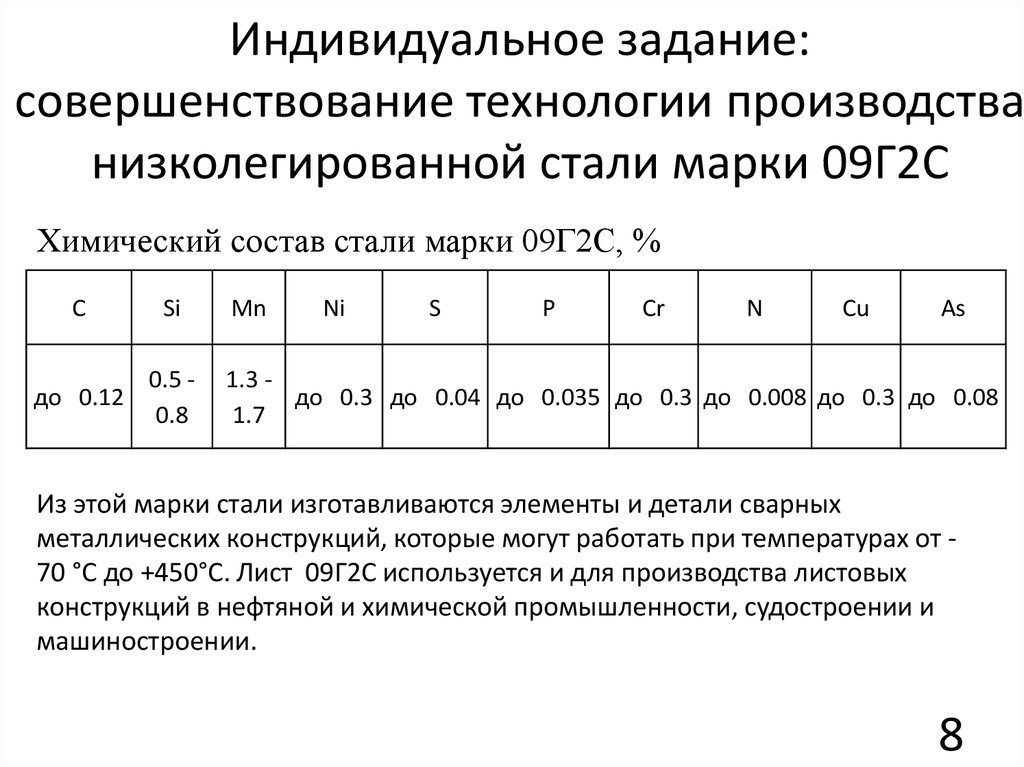

| 09Г2С | не более 0,12 |

0,50- 0,80 |

1,30- 1,70 |

0,030 | 0,035 | не более 0,30 | не более 0,30 |

не более 0,30 |

— |

|

| 09Г2С-1 | не более 0,12 | не более 0,80 | не более 1,70 | 0,030 | 0,035 | не более 0,30 | не более 0,30 |

не более 0,30 |

не более 0,12 |

— |

| 09Г2СД | не более 0,12 |

0,50- 0,80 |

1,30- 1,70 |

0,030 | 0,035 |

не более 0,30 |

не более 0,30 |

0,15- 0,30 |

не более 0,12 |

— |

| 09Г2СД-1 | не более 0,12 | не более 0,80 | не более 1,70 | 0,030 | 0,035 |

не более 0,30 |

не более 0,30 |

0,15- 0,30 |

не более 0,12 |

— |

| 09Г2ФБ |

0,08- 0,13 |

0,15- 0,35 |

1,50- 1,70 |

0,030 | 0,035 | не более 0,30 |

не более 0,30 |

не более 0,30 |

0,05- 0,09 |

0,02-0,05 Nb |

| 09Г2ФБ-1 |

0,08- 0,13 |

0,15- 0,35 |

не более 1,70 | 0,030 | 0,035 | не более 0,30 |

не более 0,30 |

не более 0,30 |

0,05- 0,09 |

0,02-0,05 Nb |

| 10Г2С1 | не более 0,12 |

0,80- 1,10 |

1,30- 1,65 |

0,030 | 0,035 | не более 0,30 | не более 0,30 | не более 0,30 |

не более 0,12 |

— |

| 10Г2С1Д | не более 0,12 |

0,80- 1,10 |

1,30- 1,65 |

0,030 | 0,035 | не более 0,30 | не более 0,30 |

0,15- 0,30 |

не более 0,12 |

— |

| 10Г2БД | не более 0,12 |

0,17- 0,37 |

1,20- 1,60 |

0,030 | 0,035 | не более 0,30 | не более 0,30 |

0,15- 0,30 |

не более 0,12 |

0,02-0,05 Nb |

| 10Г2БД-1 | не более 0,12 |

0,17- 0,37 |

не более 1,60 | 0,030 | 0,035 | не более 0,30 | не более 0,30 |

0,15- 0,30 |

не более 0,12 |

0,02-0,05 Nb |

| 10ХСНД | не более 0,12 |

0,80- 1,10 |

0,50- 0,80 |

0,030 | 0,035 |

0,60- 0,90 |

0,50- 0,80 |

0,40- 0,60 |

не более 0,12 |

— |

| 10ХНДП |

не более 0,12 |

0,17- 0,37 |

0,30- 0,60 |

0,070- 0,120 |

0,035 |

0,50- 0,80 |

0,30- 0,60 |

0,30- 0,50 |

не более 0,12 | 0,08-0,15 Al |

| 10Г2ФБЮ |

0,08- 0,13 |

0,15- 0,35 |

1,60- 1,80 |

0,030 | 0,035 | не более 0,30 | не более 0,30 | не более 0,30 |

0,05- 0,12 |

0,020-0,050 Al; 0,02-0,06 Nb; 0,010-0,035 Ti |

| 10Г2ФБЮ-1 |

0,08- 0,13 |

0,15- 0,35 |

не более 1,80 | 0,030 | 0,035 | не более 0,30 | не более 0,30 | не более 0,30 |

0,05- 0,12 |

0,020-0,050 Al; 0,02-0,06 Nb; 0,010-0,035 Ti |

| 12ГС |

0,09- 0,15 |

0,50- 0,80 |

0,80- 1,20 |

0,030 | 0,035 | не более 0,30 | не более 0,30 |

не более 0,30 |

не более 0,12 |

— |

| 12ГС-1 |

0,09- 0,15 |

не более 0,80 |

не более 1,20 | 0,030 | 0,035 | не более 0,30 | не более 0,30 | не более 0,30 | не более 0,12 |

— |

| 12Г2ФД |

0,09- 0,15 |

0,17- 0,37 |

1,30- 1,70 |

0,030 | 0,035 | не более 0,30 |

не более 0,30 |

0,15- 0,30 |

0,02- 0,10 |

— |

| 12Г2ФД-1 |

0,09- 0,15 |

0,17- 0,37 |

не более 1,70 | 0,030 | 0,035 | не более 0,30 |

не более 0,30 |

0,15- 0,30 |

0,02- 0,10 |

— |

| 12Г2С |

0,09- 0,15 |

0,50- 0,80 |

1,30- 1,70 |

0,030 | 0,035 | не более 0,30 | не более 0,30 | не более 0,30 |

не более 0,12 |

— |

| 12Г2С-1 |

0,09- 0,15 |

не более 0,80 | не более 1,70 | 0,030 | 0,035 | не более 0,30 | не более 0,30 | не более 0,30 |

не более 0,12 |

— |

| 12Г2СД |

0,09- 0,15 |

0,50- 0,80 |

1,30- 1,70 |

0,030 | 0,035 | не более 0,30 |

не более 0,30 |

0,15- 0,30 |

не более 0,12 |

— |

| 12Г2СД-1 |

0,09- 0,15 |

не более 0,80 | не более 1,70 | 0,030 | 0,035 | не более 0,30 |

не более 0,30 |

0,15- 0,30 |

не более 0,12 |

— |

| 12ГСБЮ |

0,10- 0,14 |

0,25- 0,50 |

1,10- 1,60 |

0,030 | 0,035 | не более 0,30 | не более 0,30 | не более 0,30 | не более 0,12 |

0,010-0,060 AI; 0,03-0,05 Nb; 0,005-0,020 Ti |

| 12ГСБЮ-1 |

0,10- 0,14 |

0,25- 0,50 |

не более 1,60 | 0,030 | 0,035 | не более 0,30 | не более 0,30 | не более 0,30 | не более 0,12 |

0,010-0,060 AI; 0,03-0,05 Nb; 0,005-0,020 Ti |

| 13ХФЮ | не более 0,15 |

0,17- 0,37 |

не более 0,70 | 0,030 | 0,035 |

0,50- 0,70 |

не более 0,30 | не более 0,25 |

0,04- 0,09 |

0,020-0,050 AI; Ti не более 0,03; Nb не более 0,04; суммарная массовая доля Ti, Nb и V не более 0,15 |

| 14Г2АФ |

0,12- 0,18 |

0,30- 0,60 |

1,20- 1,60 |

0,030 | 0,035 | не более 0,40 |

не более 0,30 |

не более 0,30 |

0,07- 0,12 |

0,015-0,025 N |

| 14Г2АФ-1 |

0,12- 0,18 |

не более 0,60 | не более 1,60 | 0,030 | 0,035 | не более 0,40 |

не более 0,30 |

не более 0,30 |

0,07- 0,12 |

0,015-0,025 N |

| 14Г2АФД |

0,12- 0,18 |

0,30- 0,60 |

1,20- 1,60 |

0,030 | 0,035 |

не более 0,40 |

не более 0,30 |

0,15- 0,30 |

0,07- 0,12 |

0,015-0,025 N |

| 14Г2АФД-1 |

0,12- 0,18 |

не более 0,60 | не более 1,60 | 0,030 | 0,035 |

не более 0,40 |

не более 0,30 |

0,15- 0,30 |

0,07- 0,12 |

0,015-0,025 N |

| 14ХГС |

0,11- 0,16 |

0,40- 0,70 |

0,90- 1,30 |

0,030 | 0,035 |

0,50- 0,80 |

не более 0,30 |

не более 0,30 |

не более 0,05 |

— |

| 15ГФД |

0,12- 0,18 |

0,17- 0,37 |

0,90- 1,20 |

0,030 | 0,035 |

не более 0,30 |

не более 0,30 |

0,15- 0,30 |

0,05- 0,12 |

— |

| 15ГФД-1 |

0,12- 0,18 |

не более 0,37 | не более 1,20 | 0,030 | 0,035 |

не более 0,30 |

не более 0,30 |

0,15- 0,30 |

0,05- 0,12 |

— |

| 15Г2АФД |

0,12- 0,18 |

0,17- 0,37 |

1,20- 1,60 |

0,030 | 0,035 |

не более 0,30 |

не более 0,30 |

0,20- 0,40 |

0,08- 0,15 |

0,015-0,030 N |

| 15Г2АФД-1 |

0,12- 0,18 |

не более 0,37 | не более 1,60 | 0,030 | 0,035 |

не более 0,30 |

не более 0,30 |

0,20- 0,40 |

0,08- 0,15 |

0,015-0,030 N |

| 15ХСНД |

0,12- 0,18 |

0,40- 0,70 |

0,40- 0,70 |

0,030 | 0,035 |

0,60- 0,90 |

0,30- 0,60 |

0,20- 0,40 |

не более 0,12 |

— |

| 15Г2СФД |

0,12- 0,18 |

0,40- 0,70 |

1,30- 1,70 |

0,030 | 0,035 |

не более 0,30 |

не более 0,30 |

0,15- 0,30 |

0,05- 0,10 |

— |

| 15Г2СФД-1 |

0,12- 0,18 |

не более 0,70 |

не более 1,70 | 0,030 | 0,035 | не более 0,30 | не более 0,30 |

0,15- 0,30 |

0,05- 0,10 |

— |

| 16Г2АФ |

0,14- 0,20 |

0,30- 0,60 |

1,30- 1,70 |

0,030 | 0,035 | не более 0,40 | не более 0,30 |

не более 0,30 |

0,08- 0,14 |

0,015-0,025 N |

| 16Г2АФ-1 |

0,14- 0,20 |

не более 0,60 |

не более 1,70 | 0,030 | 0,035 | не более 0,40 | не более 0,30 | не более 0,30 |

0,08- 0,14 |

0,015-0,025 N |

| 16Г2АФД |

0,14- 0,20 |

0,30- 0,60 |

1,30- 1,70 |

0,030 | 0,035 | не более 0,40 |

не более 0,30 |

0,15- 0,30 |

0,08- 0,14 |

0,015-0,025 N |

| 16Г2АФД-1 |

0,14- 0,20 |

не более 0,60 |

не более 1,70 | 0,030 | 0,035 | не более 0,40 | не более 0,30 |

0,15- 0,30 |

0,08- 0,14 |

0,015-0,025 N |

| 18Г2АФД |

0,14- 0,22 |

не более 0,17 |

1,30- 1,70 |

0,030 | 0,035 | не более 0,30 | не более 0,30 |

0,15- 0,30 |

0,08- 0,15 |

0,015-0,030 N |

| 18Г2АФД-1 |

0,14- 0,22 |

не более 0,17 |

не более 1,70 |

0,030 | 0,035 | не более 0,30 | не более 0,30 |

0,15- 0,30 |

0,08- 0,15 |

0,015-0,030 N |

| 20ФЮ | не более 0,22 |

0,17- 0,37 |

не более 0,65 | 0,030 | 0,035 | не более 0,30 | не более 0,30 | не более 0,30 |

0,04- 0,15 |

0,020-0,050 AI; Ti не более 0,03; Nb не более 0,04; суммарная массовая доля Ti, Nb и V не более 0,15 |

* Обозначение марок стали установлено в

соответствии с действующей документацией на поставку проката из низколегированной стали,

конструкторской документацией и соответствующими СНиП.

|

||||||||||

В отношении продукции, поставляемой по Государственному оборонному заказу, действуют иные допуски по степени раскисления и химическому составу, которые регламентируются ГОСТ 19281-89 «Прокат из стали повышенной прочности. Общие технические условия»

Общие технические условия»

| Марка стали | Степень раскисления | Массовая доля элементов, % | |||||||

|---|---|---|---|---|---|---|---|---|---|

| углерода | кремния | марганца | хрома | никеля | меди | ванадия | других элементов | ||

| 09Г2 | Не более 0,12 | 0,17…0,37 | 1,4…1,8 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — | |

| 09Г2Д | Не более 0,12 |

0,17. ..0,37 ..0,37 |

1,4…1,8 | Не более 0,30 | Не более 0,30 | 0,15…0,30 | — | — | |

| 12ГС | 0,09…0,15 | 0,5…0,8 | 0,8…1,2 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — | |

| 16ГС | 0,12…0,18 | 0,4…0,7 | 0,9…1,2 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — | |

| 14Г2 | Сп |

0,12. ..0,18 ..0,18 |

0,17…0,37 | 1,2…1,6 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — |

| 17ГС | 0,14…0,20 | 0,4…0,6 | 1,0…1,4 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — | |

| 09Г2С | Не более 0,12 | 0,5…0,8 | 1,3…1,7 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — | |

| 09Г2СД | Не более 0,12 |

0,5. ..0,8 ..0,8 |

1,3…1,7 | Не более 0,30 | Не более 0,30 | 0,15…0,30 | — | — | |

| 14ХГС | 0,11…0,16 | 0,4…0,7 | 0,9…1,3 | 0,5…0,8 | Не более 0,30 | Не более 0,30 | — | — | |

| 15ХСНД | 0,12…0,18 | 0,4…0,7 | 0,4…0,7 | 0,6…0,9 | 0,3…0,6 | 0,2…0,4 | — | — | |

| 10ХНДП | Не более 0,12 |

0,17. ..0,37 ..0,37 |

0,3…0,6 | 0,5…0,8 | 0,3…0,6 | 0,3…0,5 | — | фосфор 0,07…0,12 алюминий 0,08…0,15 | |

| 17Г1С | 0,15…0,20 | 0,4…0,6 | 1,15…1,6 | Не более 0,30 | Не более 0,30 | Не более 0,30 | |||

| 10Г2С1 | Сп | Не более 0,12 | 0,8…1,1 | 1,3…1,65 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — |

| 10Г2С1Д | Не более 0,12 |

0,8. ..1,1 ..1,1 |

1,3…1,65 | Не более 0,30 | Не более 0,30 | 0,15…0,30 | — | — | |

| 15ГФ | 0,12…0,18 | 0,17…0,37 | 0,9…1,2 | Не более 0,30 | Не более 0,30 | Не более 0,30 | 0,05…0,12 | — | |

| 15ГФД | 0,12…0,18 | 0,17…0,37 | 0,9…1,2 | Не более 0,30 | Не более 0,30 | 0,15…0,30 | 0,05…0,12 | — | |

| 10Г2Б | Не более 0,12 |

0,17. ..0,37 ..0,37 |

1,2…1,6 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | Ниобий 0,02…0,05 | |

| 10Г2БД | Не более 0,12 | 0,17…0,37 | 1,2…1,6 | Не более 0,30 | Не более 0,30 | 0,15…0,30 | — | Ниобий 0,02…0,05 | |

| 10ХСНД | Не более 0,12 | 0,8…1,1 | 0,5…0,8 | 0,6…0,9 | 0,5…0,8 | 0,4…0,6 | — | — | |

| 15Г2СФ |

0,12. ..0,18 ..0,18 |

0,4…0,7 | 1,3…1,7 | Не более 0,30 | Не более 0,30 | Не более 0,30 | 0,05…0,10 | — | |

| 15Г2СФД | Си | 0,12…0,18 | 0,4…0,7 | 1,3…1.7 | Не более 0,30 | Не более 0,30 | 0,15…0,30 | 0,05…0,10 | — |

| 14Г2АФ | 0,12…0,18 | 0,3…0,6 | 1,2…1,6 | Не более 0,40 | Не более 0,30 | Не более 0,30 |

0,07. ..0,12 ..0,12 |

Азот 0,015…0,025 | |

| 12Г2Б | 0,10…0,16 | 0,17…0,37 | 1,30…1,65 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | Ниобий 0,02…0,04 | |

| 16Г2АФ | 0,12…0,18 | До 0,17 | 1,3…1,7 | Не более 0,40 | Не более 0,30 | Не более 0,30 | 0,08…0,14 | Азот 0,015…0,025 | |

| 15Г2АФД | Пс | 0,12…0,18 |

1,2. ..1,6 ..1,6 |

Не более 0,30 | Не более 0,30 | 0,2…0,4 | 0,08…0,15 | Азот 0,015…0,030 | |

| 14Г2АФД | Сп | 0,14…0,20 | 1,2…1,6 | Не более 0,40 | Не более 0,30 | 0,15…0,30 | 0,07…0,12 | Азот 0,015…0,025 | |

| 16Г2АФД | 0,14…0,20 | 0,3…0,6 | 1,3…1,7 | Не более 0,40 | Не более 0,30 | 0,15…0,30 | 0,08…0,14 |

Азот 0,015. ..0,025 ..0,025 |

|

| 18Г2АФ | Пс | 0,14…0,22 | Не более 0,17 | 1,3…1,7 | Не более 0,30 | Не более 0,30 | Не более 0,30 | 0,08…0,15 | Азот 0,015…0,030 |

| 18Г2АФД | 0,14…0,22 | Не более 0,17 | 1,3…1,7 | Не более 0,30 | Не более 0,30 | 0,15…0,30 | 0,08…0,15 | Азот 0,015…0,030 | |

Химический состав сталей, область применения.

| Обозначение | Химический состав | ||||||||||

| DIN, Германия | ГОСТ, Россия | С | Si | Mn | Cr | Mo | V | W | P | S | |

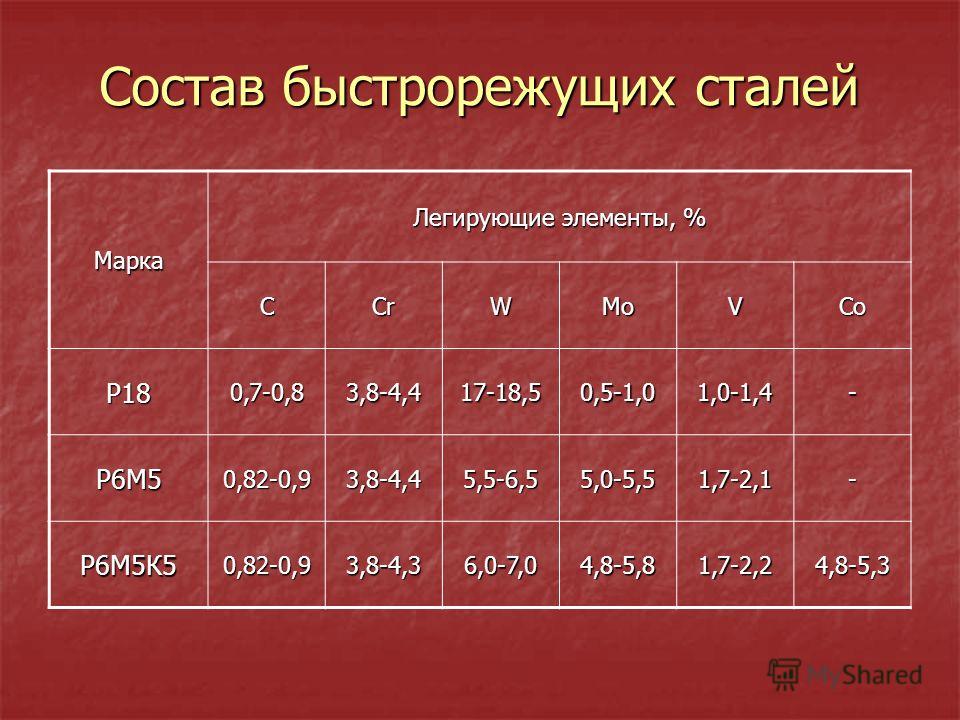

| 1 | 1. 3243 3243 | Р6М5К5 | 0,9 | 0,45 | 0,3 | 3,9 | 4,85 | 1,85 | 6,15 | 0,03 | 0,03 |

| 2 | 1.3343 | Р6М5 | 0,9 | 0,45 | 0,4 | 4,15 | 4,95 | 1,85 | 6,35 | 0,03 | 0,03 |

| 3 | 1.3355 | Р18 | 0,74 | 0,45 | 0,4 | 4,15 | 1,1 | 18 | 0,03 | 0,03 | |

| 4 | 1. 2379 2379 | Х12МФ | 1,55 | 1,25 | 0,3 | 11,5 | 0,7 | 1,0 | 0,03 | 0,03 | |

| 5 | 1.2106 | Х12М | 1,7 | 0,3 | 0,3 | 11,5 | 0,6 | 0,3 | 0,5 | 0,03 | 0,03 |

| 6 | 1.1525 | У8А | 0,8 | 0,17 | 0,17 | 0,02 | 0,02 | ||||

| 7 | 1. 1830 1830 | У8Г | 0,85 | 0,32 | 0,6 | 0,03 | 0,02 | ||||

| 8 | 1.4034 | 40Х13 | 0,46 | 1,0 | 1,0 | 13,5 | 0,04 | 0,02 | |||

| 9 | 1.4125 | 95Х18 | 1,1 | 1,0 | 1,0 | 17,0 | 0,6 | 0,04 | 0,015 | ||

| 10 | 1. 3505 3505 | ШХ15 | 0,99 | 0,25 | 0,35 | 1,5 | 0,1 | 0,03 | 0,02 | ||

| 11 | 6ХС | 0,65 | 0,8 | 0,3 | 1,2 | 0,2 | 0,15 | 0,2 | 0,03 | 0,03 | |

| 12 | 1.2550 | 6ХВ2С | 0,65 | 0,65 | 0,3 | 1,15 | 0,3 | 2,5 | 0,03 | 0,03 | |

| 13 | 1. 4310 4310 | 12Х18Н9 | 0,12 | 0,8 | 2,0 | 18,0 | 0,03 | 0,02 | |||

| 14 | 1.1191 | 45 | 0,45 | 0,25 | 0,75 | 0,2 | 0,03 | 0,035 | |||

| 15 | 1.2108 | 9ХС | 0,9 | 1,15 | 1,7 | 1,2 | 0,035 | 0,035 | |||

| 16 | 1. 2235 2235 | 9ХФ | 0,75 | 0,5 | 0,95 | 0,4 | 0,03 | 0,03 | |||

Сталь DIN1.3343 — импортная инструментальная быстрорежущая (вольфрамомолибденовая).

Применяется для изготовления ножей работающих в условиях повышенного износа, при высоких температурах. Прекрасно справляется с резкой любых материалов вплоть до металла, сохраняет свои характеристики при нагреве до 500 градусов Цельсия. При закалке достигается твердость не более 63 HRC. Широко применяется для изготовления металлорежущего инструмента (сверла, фрезы, токарные пластины). Обладает повышенной износостойкостью при работе в условиях трения и нагрева. Уступает по своим характеристикам только твердому сплаву.

Сталь DIN1.2379 — импортная инструментальная штамповая.

Применяется для изготовления ножей, работающих в условиях повышенного износа. Сталь обладает хорошим сочетанием прочности и ударной вязкости, что позволяет ей прекрасно справляться с большинством задач по резке материалов в условиях умеренных температур. При закалке достигается твердость не более 62 HRC.

Широко применяется в промышленности, для изготовления вырубных штампов сложной формы (матриц, пуансонов, просечных штампов), работающих с металлами и другими материалами. Обладает отличной износостойкостью при использовании в ножах гильотинного типа, позволяет выполнять резку (рубку) материалов , вплоть до металлов.

Сталь DIN1.1830 — импортная инструментальная углеродистая.

Применяется для изготовления ножей работающих в условиях, не вызывающих разогрева режущей кромки. В основном сталь используется для изготовления ножей работающих в условиях умеренных нагрузок, по материалам, не требующим высокой прочности инструмента (мягкие металлы, дерево, пластик, полиэтилены). Сталь также применяется для изготовления, ножей подверженных упругим нагрузкам ( пружинных пластин и дисков).

Сталь также применяется для изготовления, ножей подверженных упругим нагрузкам ( пружинных пластин и дисков).

При закалке достигается твердость не более 62 HRC. В промышленности сталь используется в изготовлении накатных роликов, плит и стержней для форм литья, калибров простой формы и пониженных классов точности, изготовления плоских и витых пружин и пружинящих деталей сложной конфигурации. Данная сталь незаменима в производствах, где на нож воздействуют упругие нагрузки.

Сталь DIN1.4034 — импортная коррозионно-стойкая (нержавеющая) жаропрочная.

Применяется для изготовления ножей работающих в агрессивных средах под воздействием температуры до 450 градусов Цельсия. Может применяться для изготовления пружин, подшипников, рессор работающих в агрессивных средах при нагреве до 450 градусов Цельсия. Широко применяется для изготовления ножей пищевого производства (контактирующих с продуктами питания), хирургического инструмента, предметов химической промышленности. При закалке достигается твердость не более 55 HRC. В промышленности применяется для изготовления режущего, мерительного инструмента, пружин, предметов домашнего обихода, подшипников, деталей компрессоров и других изделий, работающих до температур 400-450 °С. Не заменимая сталь для пищевых производств, и производств с воздействием на ножи окислителей, и температур до 450 градусов Цельсия.

При закалке достигается твердость не более 55 HRC. В промышленности применяется для изготовления режущего, мерительного инструмента, пружин, предметов домашнего обихода, подшипников, деталей компрессоров и других изделий, работающих до температур 400-450 °С. Не заменимая сталь для пищевых производств, и производств с воздействием на ножи окислителей, и температур до 450 градусов Цельсия.

Сталь DIN1.3505 — импортная конструкционная подшипниковая.

Применяется для изготовления ножей работающих в условиях малой нагрузки, с материалами, не требующими от ножа высокой прочности и износостойкости. Данная сталь широко применяется в промышленности для изготовления шариков диаметром до 150 мм, колец подшипников, клапанов и других деталей, от которых требуется высокая твердость и контактная прочность. При закалке достигается твердость 62-55 HRC. Очень часто используется импортными производителями для производства ножей ( дисковых ножей, тарельчатых ножей и контр ножей)по причине простоты обработки и невысокой стоимости (по сравнению со сталями din1. 3343 и din1.2379 ). Сталь широко распространена и не отличается выдающимися характеристиками при изготовлении ножей.

3343 и din1.2379 ). Сталь широко распространена и не отличается выдающимися характеристиками при изготовлении ножей.

Сталь 9ХС — инструментальная легированная.

Применяется для изготовления ножей работающих в условиях малой нагрузки с небольшой производительностью, по материалам, не требующим от ножа износостойкости и качественной работы.

Сталь применяется для изготовления инструмента (сверла, развертки, гребенки) выполняющего обработку мягких материалов, на малой скорости. Сталь не дорога и проста в обработке. При закалке достигается твердость поверхности 59-63 HRC. Широко применяется при производстве ножей для деревообработки простой конфигурации (лущильных, шпоночных, дробящих) выполняющих простые операции с малой точностью.

Сталь DIN1.3243 — Сталь инструментальная быстрорежущая.

Сталь имеет повышенную склонность к обезуглероживанию, хорошую вязкость, повышенное сопротивление износу, хорошую шлифуемость.

Сталь применяется для чернового и получистового инструмента при обработке улучшенных легированных и нержавеющих сталей в условиях повышенного разогрева режущей кромки, а так же для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки.

Сталь DIN1.3355 — Сталь инструментальная быстрорежущая.

Сталь имеет пониженную склонность к перегреву при закалке, хорошую вязкость, хорошее сопротивление износу, повышенную шлифуемость.

Из данной стали изготавливают резцы, сверла, фрезы, резьбовые фрезы, долбяки, развертки, зенкеры, метчики, протяжки для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С.

Сталь DIN1.2106 — Сталь инструментальная штамповая.

Применяется для изготовления накатных роликов, волочильных досок и волок, глазков для калибрования металла; матриц и пуансонов вырубных штампов; пуансонов и матриц холодного выдавливания, эксплуатируемых с рабочими давлениями до 1400-1600 мПа.

Сталь DIN1.1525 — Сталь инструментальная углеродистая.

Сталь применяется для инструмента, работающего в условиях, не вызывающих разогрева режущей кромки: фрез, зенковок, топоров, стамесок, долот, пил продольных и дисковых, накатных роликов, кернеров, отверток, комбинированных плоскогубцев, боковых кусачек.

Сталь DIN1.4125— Сталь коррозионно-стойкая обыкновенная.

Из данной стали изготавливаются втулки, оси, стержни, шариковые и роликовые подшипники в другие детали, к которым предъявляются требования высокой твердости и износостойкости и работающие при температуре до 500 °С или подвергающиеся действию умеренных агрессивных сред.

Сталь 6ХС — Сталь инструментальная штамповая.

Сталь применяется для изготовления пневматических зубил и штампов небольших размеров для холодной штамповки, рубильных ножей.

Сталь DIN1.2550 — Сталь инструментальная штамповая.

Из данной стали изготавливаются ножи для холодной резки металла, резьбонакатные плашки, пуансоны и обжимные матрицы при холодной работе, штампы сложной формы, работающие с повышенными ударными нагрузками.

Сталь DIN1.4310 — Сталь коррозионно-стойкая жаропрочная.

Из стали изготавливается холоднокатаный лист и лента повышенной прочности для различных деталей и конструкций, свариваемых точечной сваркой, а также применяется для изготовления труб и других деталей; сталь аустенитного класса.

Сталь DIN1.1191 — Сталь конструкционная углеродистая качественная.

Из стали изготавливают вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность.

Сталь DIN1.2235 — Сталь инструментальная легированная.

Сталь применяется для рамных, ленточных, круглых строгальных пил; штемпелей при холодной работе; ножей при холодной резке металла, обрезных матриц и пуасонов при холодной обрезке заусенцев; кернеров.

Химический состав нержавеющей стали EN/AISI/ASTM в справочнике компании «Русевросталь»

Подписаться на рассылку

| Таблица химического состава нержавеющей стали,

Если у Вас возникли вопросы, свяжитесь с нами удобным для Вас способом | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Механические свойства и химический состав марок сталей

| Стандарт Standard | Марка стали (группа прочности) Steel grade (strength group) | Массовая доля элементов, % неболее / Percentage of elements, % max. |

|||||||||||||||

| c | si | mn | p | s | cr | ni | cu | mo | v | ti | nb | n | al | сэкв cequiv | Прочее Others | ||

| API Spec. 5L | A | 0,22 | 0,9 | 0,030 | |||||||||||||

| API Spec. 5L | B-PSL1 | 0,28 | 1,2 | 0,030 | 0,030 | 0,5 | 0,5 | 0,5 | 0,15 | V+Nb max 0,06 V+Nb+Ti max 0,15 | |||||||

API Spec. 5L 5L |

B-PSL2 | 0,24 | 0,4 | 1,2 | 0,025 | 0,015 | 0,3 | 0,3 | 0,5 | 0,15 | 0,04 | 0,43 | V+Nb max 0,06 | ||||

| API Spec. 5L | X42-PSL1 | 0,28 | 1,3 | 0,030 | 0,030 | 0,5 | 0,5 | 0,5 | 0,15 | V+Nb+Ti max 0,15 | |||||||

| API Spec. 5L | X42-PSL2 | 0,24 | 0,4 | 1,2 | 0,025 | 0,015 | 0,3 | 0,3 | 0,5 | 0,15 | 0,06 | 0,04 | 0,05 | 0,43 | |||

API Spec. 5L 5L |

X46-PSL1 | 0,28 | 1,4 | 0,030 | 0,030 | V+Nb+Ti max 0,15 | |||||||||||

| API Spec. 5L | X46-PSL2 | 0,24 | 0,4 | 1,4 | 0,025 | 0,015 | 0,3 | 0,3 | 0,5 | 0,15 | 0,07 | 0,04 | 0,05 | 0,43 | V+Nb+Ti max 0,15 | ||

| API Spec. 5L | X52-PSL1 | 0,28 | 1,4 | 0,030 | 0,030 | V+Nb+Ti max 0,15 | |||||||||||

API Spec. 5L 5L |

X52-PSL2 | 0,24 | 0,45 | 1,4 | 0,025 | 0,015 | 0,3 | 0,3 | 0,5 | 0,15 | 0,1 | 0,04 | 0,05 | 0,43 | V+Nb+Ti max 0,15 | ||

| ASTM A53 | А | 0,25 | 0,95 | 0,050 | 0,045 | 0,4 | 0,4 | 0,4 | 0,15 | 0,08 | |||||||

| ASTM A53 | В | 0,3 | 1,2 | 0,050 | 0,045 | 0,4 | 0,4 | 0,4 | 0,15 | 0,08 | Cu+Ni+ Cr+Mo+V max. 1% 1% |

||||||

| ASTM A106 | А | 0,25 | min. 0,10 | 0,27- 0,93 | 0,035 | 0,035 | 0,4 | 0,4 | 0,4 | 0,15 | 0,08 | Cu+Ni+ Cr+Mo+V max. 1% | |||||

| ASTM A106 | В | 0,3 | min. 0,10 | 0,29- 1,06 | 0,035 | 0,035 | 0,4 | 0,4 | 0,4 | 0,15 | 0,08 | Cu+Ni+ Cr+Mo+V max. 1% | |||||

| ASTM A106 | С | 0,35 | min. 0,10 | 0,29- 1,06 | 0,035 | 0,035 | 0,4 | 0,4 | 0,4 | 0,15 | 0,08 | Cu+Ni+ Cr+Mo+V max. 1% 1% |

|||||

| DIN 1629 | St 37,0 | 0,17 | 0,040 | 0,040 | 0,009 | ||||||||||||

| DIN 1629 | St 44,0 | 0,21 | 0,040 | 0,040 | 0,009 | ||||||||||||

| DIN 1629 | St 52,0 | 0,22 | 1,6 | 0,040 | 0,035 | min. 0,020 | |||||||||||

| EN 10208-1 | L210GA | 0,21 | 0,4 | 0,9 | 0,030 | 0,030 | 0,015- 0,060 | ||||||||||

| EN 10208-1 | L235GA | 0,16 | 0,4 | 1,2 | 0,030 | 0,030 | 0,015- 0,060 | ||||||||||

| EN 10208-1 | L245GA | 0,2 | 0,4 | 1,15 | 0,030 | 0,030 | 0,015- 0,060 | ||||||||||

| EN 10208-1 | L290GA | 0,2 | 0,4 | 1,4 | 0,030 | 0,030 | 0,015- 0,060 | V+Nb+Ti max 0,15 | |||||||||

| EN 10208-1 | L360GA | 0,22 | 0,55 | 1,45 | 0,030 | 0,030 | 0,015- 0,060 | V+Nb+Ti max 0,15 | |||||||||

| EN 10208-2 | L245NB | 0,16 | 0,4 | 1,1 | 0,025 | 0,020 | 0,3 | 0,3 | 0,25 | 0,1 | 0,012 | 0,015- 0,060 | 0,42 | Al/N≥2/1 | |||

| EN 10208-2 | L290NB | 0,17 | 0,4 | 1,2 | 0,025 | 0,020 | 0,3 | 0,3 | 0,25 | 0,1 | 0,05 | 0,04 | 0,05 | 0,012 | 0,015- 0,060 | 0,42 | Al/N≥2/1 |

| EN 10208-2 | L360NB | 0,2 | 0,45 | 1,6 | 0,025 | 0,020 | 0,3 | 0,3 | 0,25 | 0,1 | 0,1 | 0,04 | 0,05 | 0,012 | 0,015- 0,060 | 0,45 | Al/N≥2/1 V+Nb+Ti max. 0.15 0.15 |

| EN 10210-1 | S235JRH | 0,17 | 1,4 | 0,040 | 0,040 | 0,009 | min 0,020 | 0,37 | |||||||||

| EN 10210-1 | S275J0H | 0,2 | 1,5 | 0,035 | 0,035 | 0,009 | min 0,020 | 0,41 | |||||||||

| EN 10210-1 | S275J2H | 0,2 | 1,5 | 0,030 | 0,030 | min 0,020 | 0,41 | ||||||||||

| EN 10210-1 | S355J0H | 0,22 | 0,55 | 1,6 | 0,035 | 0,035 | 0,009 | min 0,020 | 0,45 | ||||||||

| EN 10210-1 | S355J2H | 0,22 | 0,55 | 1,6 | 0,030 | 0,030 | min 0,020 | 0,45 | |||||||||

| EN 10216-1 | P195TR1 | 0,13 | 0,35 | 0,7 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | Cr+Cu+ Mo+Ni max 0,70 | |||

| EN 10216-1 | P195TR2 | 0,13 | 0,35 | 0,7 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | min 0,020 | Cr+Cu+ Mo+Ni max 0,70 | ||

| EN 10216-1 | P235TR1 | 0,16 | 0,35 | 1,2 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | ||||

| EN 10216-1 | P235TR2 | 0,16 | 0,35 | 1,2 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | min 0,020 | Cr+Cu+ Mo+Ni max 0,70 | ||

| EN 10216-1 | P265TR1 | 0,2 | 0,4 | 1,4 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | Cr+Cu+ Mo+Ni max 0,70 | |||

| EN 10216-1 | P265TR2 | 0,2 | 0,4 | 1,4 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | min 0,020 | Cr+Cu+ Mo+Ni max 0,70 | ||

| EN 10216-2 | P195GH | 0,13 | 0,35 | 0,7 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | min 0,020 | Cr+Cu+ Mo+Ni max 0,70 | ||

| EN 10216-2 | P235GH | 0,16 | 0,35 | 1,2 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | min 0,020 | Cr+Cu+ Mo+Ni max 0,70 | ||

| EN 10216-2 | P265GH | 0,2 | 0,4 | 1,4 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | min 0,020 | Cr+Cu+ Mo+Ni max 0,70 | ||

| EN 10216-2 | 16Mo3 | 0. 12- 0.20 12- 0.20 |

0,35 | 0.40- 0.90 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0.25- 0.35 | 0,04 | ||||||

| EN 10216-2 | 13CrMo4-5 | 0.10-0.17 | 0,35 | 0.40- 0.70 | 0,025 | 0,020 | 0.70-1.15 | 0,3 | 0,3 | 0.40- 0.60 | 0,04 | ||||||

| EN 10216-2 | 14MoV6-3 | 0.10- 0.15 | 0.15- 0.35 | 0.40- 0.70 | 0,025 | 0,020 | 0.30- 0.60 | 0,3 | 0,3 | 0.50- 0.70 | 0.22- 0.28 | 0,04 | |||||

| EN 10216-2 | 10CrMo9-10 | 0. 08- 0.14 08- 0.14 |

0,5 | 0.30- 0.70 | 0,025 | 0,020 | 2.00- 2.50 | 0,3 | 0,3 | 0.90- 1.10 | 0,04 | ||||||

| EN 10216-3 | P275NL1 | 0,16 | 0,4 | 0,50-1,50 | 0,025 | 0,020 | 0,3 | 0,5 | 0,3 | 0,08 | 0,05 | 0,04 | 0,05 | 0,020 | min. 0,020 | Nb+Ti+V max0,05 | |

| EN 10216-3 | P275NL2 | 0,16 | 0,4 | 0,50-1,50 | 0,025 | 0,015 | 0,3 | 0,5 | 0,3 | 0,08 | 0,05 | 0,04 | 0,05 | 0,020 | min. 0,020 | Nb+Ti+V max 0,05 | |

| EN 10216-3 | P355N | 0,2 | 0,5 | 0,90-1,70 | 0,025 | 0,020 | 0,3 | 0,5 | 0,3 | 0,08 | 0,1 | 0,04 | 0,05 | 0,020 | min. 0,020 0,020 |

Cr+Mo+Cu max 0,45 Nb+Ti+V max 0,12 | |

| EN 10216-3 | P355NL1 | 0,18 | 0,5 | 0,90-1,70 | 0,025 | 0,020 | 0,3 | 0,5 | 0,3 | 0,08 | 0,1 | 0,04 | 0,05 | 0,020 | min. 0,020 | Nb+Ti+V max 0,12 | |

| EN 10216-3 | P355NL2 | 0,18 | 0,5 | 0,90-1,70 | 0,025 | 0,015 | 0,3 | 0,5 | 0,3 | 0,08 | 0,1 | 0,04 | 0,05 | 0,020 | min. 0,020 | Nb+Ti+V max 0,12 | |

| EN 10216-4 | P215NL | 0,15 | 0,35 | 0,40-1,20 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | min. 0,020 0,020 |

|||

| EN 10216-4 | P255QL | 0,17 | 0,35 | 0,40-1,20 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | min. 0,020 | |||

| EN 10216-4 | P265NL | 0,2 | 0,4 | 0,60- 1,40 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | min. 0,020 | |||

| EN 10255 | S195T | 0,2 | 1,4 | 0,035 | 0,030 | ||||||||||||

| EN 10297-1 | E235 | 0,17 | 0,35 | 1,2 | 0,030 | 0,035 | |||||||||||

| EN 10297-1 | E275 | 0,21 | 0,35 | 1,4 | 0,030 | 0,035 | |||||||||||

| EN 10297-1 | E315 | 0,21 | 0,3 | 1,5 | 0,030 | 0,035 | |||||||||||

| EN 10297-1 | E355 | 0,22 | 0,55 | 1,6 | 0,030 | 0,035 | |||||||||||

| EN 10297-1 | E470 | 0,16- 0,22 | 0,10- 0,50 | 1,30-1,70 | 0,030 | 0,035 | 0,08- 0,15 | 0,07 | 0,020 | min. 0,010 0,010 |

|||||||

| ГОСТ 1050 GOST 1050 | 10 | 0,07-0,14 | 0,17-0,37 | 0,35- 0,65 | 0,035 | 0,040 | 0,15 | 0,3 | 0,3 | As max. 0,08 | |||||||

| ГОСТ 1050 GOST 1050 | 20 | 0,17-0,24 | 0,17-0,37 | 0,35- 0,65 | 0,035 | 0,040 | 0,25 | 0,3 | 0,3 | min. 0,02 | As max. 0,08 | ||||||

| ГОСТ 1050 GOST 1050 | 35 | 0,32- 0,40 | 0,17-0,37 | 0,50- 0,80 | 0,035 | 0,040 | 0,25 | 0,3 | 0,3 | min. 0,02 0,02 |

As max. 0,08 | ||||||

| ГОСТ 4543 GOST 4543 | 40Х | 0,36- 0,44 | 0,17-0,37 | 0,50- 0,80 | 0,035 | 0,035 | 0,80-1,10 | 0,3 | 0,3 | ||||||||

| ГОСТ 4543 GOST 4543 | 15ХМ | 0,11-0,18 | 0,17-0,37 | 0,40- 0,70 | 0,035 | 0,035 | 0,80-1,10 | — | — | 0,40- 0,55 | |||||||

Сталь 30Х13: применение, характеристики, состав, свойства

Нержавеющая сталь 30Х13 обладает улучшенной жаропрочностью и коррозионной стойкостью. Высокие эксплуатационные качества материала и доступная цена сделали сплав одним из самых востребованных для использования в высокотемпературных слабоагрессивных средах.

Химический состав 30Х13 и характеристики сплава

Расшифровка обозначения марки дает представление о наличии углерода и хрома в сплаве. Согласно ГОСТ, подробный химический состав 30Х13 выглядит следующим образом:

- Железо – около 83%.

- Хром – 12-14%.

- Углерод – от 0.26% до 0.35%.

- Титан – до 0.2%.

- Никель – до 0.6%.

Остальные примеси (медь, сера, фосфор и другие элементы) содержатся в сплаве в минимальных количествах и не влияют на эксплуатационные свойства материала. Большое процентное содержание хрома эффективно увеличивают коррозионную стойкость металла. На поверхности образуется защитная пленка, препятствующая воздействию влаги, а также слабым щелочным и кислотным растворам.

Основные характеристики 30Х13:

- Твердость 30Х13 по Бринеллю (HB) находится в пределах 131-207 МПа. Точная величина будет зависеть от температурных показателей.

- Плотность 30Х13 составляет 7670 кг/м3, что соответствует средним показателям среди сплавов с аналогичным химическим составом.

- Предел текучести 30Х13 составляет 700 МПа при температуре 20 градусов (при росте температуры предел текучести уменьшается, пока не достигнет 410 МПа при +600 градусах).

- Допускаемое напряжение стали 30Х13 при деформации на разрыв составляет 940 МПа (при температуре 20 градусов).

Сплав выпускается в пяти популярных разновидностях проката разного сортамента – круг, проволока, лист, лента и труба. Такой выбор позволяет найти подходящее решение для производства различных изделий.

Применение сплава в промышленности и зарубежные аналоги 30Х13

Главное преимущество сплава, благодаря чему он нашел широкое применение в различных отраслях промышленности – это высокая жаростойкость. Отсутствие в химическом составе дорогих легирующих элементов (вольфрам, молибден) позволили создать марку стали, в которой оптимально сочетаются эксплуатационные качества и доступная стоимость.

Из этой марки стали изготавливают ручной инструмент (режущий и измерительный), штоки для компрессоров, пружины и массу других изделий, которые рассчитаны на работу с повышенными нагрузками в средах с температурой до +450 градусов.

Наиболее распространенные зарубежные аналоги 30Х13, использующиеся в разных странах мира:

- S42020, AISI 420F – в США.

- SUS 420J2 – в Японии.

- – в Испании.

- 3Cr13- в Китае.

- 3h23 – в Польше.

- 2304 – в Швеции.

- 17023 – в Чехии.

| Зарубежные аналоги марки стали 30Х13 ( стар. 3Х13 ) | |

| США | AISI 420S, 420F, S42020 |

| Германия | 1.4028, X20Cr13, X30Cr13 |

| Япония | SUS420J2 |

| Франция | 410F21, Z30C13, Z33C13 |

| Англия | 420S45, En56D |

| Евросоюз | 1.4028, X30Cr13 |

| Италия | GX30Cr13, X30Cr13 |

| Испания | F.3403, X30Cr13 |

| Китай | 3Cr13 |

| Швеция | 2304 |

| Польша | 3h23 |

| Чехия | 17023 |

Указанные марки стали очень похожи по химсоставу на оригинал и обладают аналогичными эксплуатационно-техническими показателями.

Чтобы купить нержавейку 30Х13 по выгодной цене, созвонитесь с нашими менеджерами или оставляйте онлайн заявку на сайте. Также мы принимаем заказы на изготовление различных деталей из этого сплава по чертежам клиента.

| Механические свойства стали 30Х13 ( стар. 3Х13 ) | ||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение,мм | σ0,2(МПа) | σв(МПа) | δ5(%) | ψ% | KCU(кДж / м2) | HB(HRCэ), не более |

| ГОСТ 5949-75 | Закалка 950-1020 °С, масло. Отпуск 200-300 °С, воздух или масло. | Образцы | — | — | — | — | — | (50) |

| ГОСТ 18907-73 | Прутки шлифованные, обработанные на заданную прочность. | 1-30 | — | 530-780 | 12 | — | — | — |

| ГОСТ 25054-81 | Поковки. Закалка 1000-1050 °С, масло. Отпуск 700-750 °С, воздух. | До 1000 | 588 | 735 | 14 | 40 | 29 | Поверхности 235-277 |

| ГОСТ 18143-72 | Проволока термообработанная | 1,0-6,0 | — | 490-830 | 12 | — | — | — |

| Механические свойства стали 30Х13 ( стар. 3Х13 ) при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT(МПа) | δ5(%) | ψ% | KCU(кДж / м2) |

| Лист | 1 — 4 | Поп. | 500 | 15 | |||

| Поковки | Прод. | 850 | 710 | 12 | 40 | 350 | |

| Проволока | доЖ 6 | 700 | 12 | 350 | |||

| Физические свойства стали 30Х13 ( стар. 3Х13 ) | ||||||

| T(Град) | E 10- 5(МПа) | a106(1/Град) | l(Вт/(м·град)) | r(кг/м3) | C(Дж/(кг·град)) | R 109(Ом·м) |

| 20 | 2. 23 23 | 7670 | 522 | |||

| 100 | 9.98 | 26.4 | 7650 | 473 | 595 | |

| 200 | 2.14 | 10.65 | 27.2 | 7620 | 502 | 684 |

| 300 | 2.06 | 11.13 | 27.7 | 7600 | 540 | 769 |

| 400 | 1.97 | 11.7 | 27.7 | 7570 | 582 | 858 |

| 500 | 1.85 | 11.83 | 27.2 | 7540 | 653 | 935 |

| 600 | 1.74 | 12.3 | 26.7 | 7510 | 749 | 1015 |

| 700 | 12.5 | 25.6 | 7480 | 879 | 1099 | |

| 800 | 12.6 | 25.1 | 7450 | 783 | ||

| 900 | 26.7 | 7460 | 657 | |||

Ножевые стали – химический состав

|

Мы постарались наиболее полно перечислить все марки сталей использующиеся для изготовления ножей во всем мире как крупными компаниями, так и частными мастерами-ножеделами. Стали, имеющиеся в наличии в нашем интернет-магазине, вы можете найти в разделе «Стали для клинков»

Более 20 марок популярных ножевых сталей предствлены в нашем магазине в разделах «Полосы стали» и «Бланки для клинков»

|

| Состав, свойства, типы, сорта и факты

производство

Посмотреть все СМИ

- Ключевые люди:

- Эндрю Карнеги

Генри Бессемер

Сэр Уильям Сименс

Джон Огастес Роблинг

Чарльз М.

Шваб

Шваб

- Похожие темы:

- Дамасская сталь углеродистая сталь стальная промышленность перлит литая сталь

Просмотреть весь соответствующий контент →

Резюме

Прочтите краткий обзор этой темы

сталь , сплав железа и углерода, в котором содержание углерода колеблется до 2 процентов (при более высоком содержании углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкие затраты на ее производство, формовку и обработку, обилие двух сырьевых материалов (железной руды и металлолома) и беспрецедентный ассортимент механические свойства.

(Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкие затраты на ее производство, формовку и обработку, обилие двух сырьевых материалов (железной руды и металлолома) и беспрецедентный ассортимент механические свойства.

Свойства стали

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали

Посмотреть все видео к этой статье Основным компонентом стали является железо, металл, который в его чистое состояние ненамного тверже меди. За исключением самых крайних случаев, железо в твердом состоянии, как и все другие металлы, поликристаллично, т. е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т. е. сплавов) атомов в твердом растворе.

Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т. е. сплавов) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912°C (1674°F) и от 1394°C (2541°F) до температуры плавления 1538°C (2800°F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в диапазоне более низких температур и дельта-железом в зоне более высоких температур. Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Викторина «Британника»

Строительные блоки предметов повседневного обихода

Из чего сделаны сигары? К какому материалу относится стекло? Посмотрите, на что вы действительно способны, ответив на вопросы этого теста.

В чистом виде железо мягкое и обычно непригодно для использования в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода. В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известным как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известным как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

Воздействие углерода лучше всего иллюстрируется диаграммой равновесия железа и углерода. Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C показывает, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) примерно 200 кгс на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 кгс на квадратный миллиметр для чистого железа. Охлаждающая сталь с более низким содержанием углерода ( , например, 0,25 процента) приводит к микроструктуре, содержащей около 50 процентов перлита и 50 процентов феррита; это мягче, чем перлит, с DPH около 130. Сталь с содержанием углерода более 0,77%, например, 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) примерно 200 кгс на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 кгс на квадратный миллиметр для чистого железа. Охлаждающая сталь с более низким содержанием углерода ( , например, 0,25 процента) приводит к микроструктуре, содержащей около 50 процентов перлита и 50 процентов феррита; это мягче, чем перлит, с DPH около 130. Сталь с содержанием углерода более 0,77%, например, 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подписаться сейчас

стали | Состав, свойства, типы, сорта и факты

производство

Посмотреть все СМИ

- Ключевые люди:

- Эндрю Карнеги Генри Бессемер Сэр Уильям Сименс Джон Огастес Роблинг Чарльз М. Шваб

- Похожие темы:

- Дамасская сталь углеродистая сталь стальная промышленность перлит литая сталь

Просмотреть весь связанный контент →

Сводка

Прочтите краткий обзор этой темы

сталь , сплав железа и углерода, в котором содержание углерода колеблется до 2 процентов (при более высоком содержании углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкие затраты на ее производство, формовку и обработку, обилие двух сырьевых материалов (железной руды и металлолома) и беспрецедентный ассортимент механические свойства.

Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкие затраты на ее производство, формовку и обработку, обилие двух сырьевых материалов (железной руды и металлолома) и беспрецедентный ассортимент механические свойства.

Свойства стали

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали

Посмотреть все видео к этой статье Основным компонентом стали является железо, металл, который в его чистое состояние ненамного тверже меди. За исключением самых крайних случаев, железо в твердом состоянии, как и все другие металлы, поликристаллично, т. е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т.

е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т. е. сплавов) атомов в твердом растворе.

е. сплавов) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912°C (1674°F) и от 1394°C (2541°F) до температуры плавления 1538°C (2800°F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в диапазоне более низких температур и дельта-железом в зоне более высоких температур. Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Викторина «Британника»

Строительные блоки предметов повседневного обихода

Из чего сделаны сигары? К какому материалу относится стекло? Посмотрите, на что вы действительно способны, ответив на вопросы этого теста.

В чистом виде железо мягкое и обычно непригодно для использования в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода. В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известным как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

Воздействие углерода лучше всего иллюстрируется диаграммой равновесия железа и углерода. Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C показывает, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) примерно 200 кгс на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 кгс на квадратный миллиметр для чистого железа.

(Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) примерно 200 кгс на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 кгс на квадратный миллиметр для чистого железа. Охлаждающая сталь с более низким содержанием углерода ( , например, 0,25 процента) приводит к микроструктуре, содержащей около 50 процентов перлита и 50 процентов феррита; это мягче, чем перлит, с DPH около 130. Сталь с содержанием углерода более 0,77%, например, 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Охлаждающая сталь с более низким содержанием углерода ( , например, 0,25 процента) приводит к микроструктуре, содержащей около 50 процентов перлита и 50 процентов феррита; это мягче, чем перлит, с DPH около 130. Сталь с содержанием углерода более 0,77%, например, 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подписаться сейчас

стали | Состав, свойства, типы, сорта и факты

производство

Посмотреть все СМИ

- Ключевые люди:

- Эндрю Карнеги Генри Бессемер Сэр Уильям Сименс Джон Огастес Роблинг Чарльз М. Шваб

- Похожие темы:

- Дамасская сталь углеродистая сталь стальная промышленность перлит литая сталь

Просмотреть весь связанный контент →

Сводка

Прочтите краткий обзор этой темы

сталь , сплав железа и углерода, в котором содержание углерода колеблется до 2 процентов (при более высоком содержании углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкие затраты на ее производство, формовку и обработку, обилие двух сырьевых материалов (железной руды и металлолома) и беспрецедентный ассортимент механические свойства.

На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкие затраты на ее производство, формовку и обработку, обилие двух сырьевых материалов (железной руды и металлолома) и беспрецедентный ассортимент механические свойства.

Свойства стали

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали

Посмотреть все видео к этой статье Основным компонентом стали является железо, металл, который в его чистое состояние ненамного тверже меди. За исключением самых крайних случаев, железо в твердом состоянии, как и все другие металлы, поликристаллично, т. е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т.

За исключением самых крайних случаев, железо в твердом состоянии, как и все другие металлы, поликристаллично, т. е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т. е. сплавов) атомов в твердом растворе.

е. сплавов) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912°C (1674°F) и от 1394°C (2541°F) до температуры плавления 1538°C (2800°F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в диапазоне более низких температур и дельта-железом в зоне более высоких температур. Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Викторина «Британника»

Строительные блоки предметов повседневного обихода

Из чего сделаны сигары? К какому материалу относится стекло? Посмотрите, на что вы действительно способны, ответив на вопросы этого теста.

В чистом виде железо мягкое и обычно непригодно для использования в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода. В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известным как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

Воздействие углерода лучше всего иллюстрируется диаграммой равновесия железа и углерода. Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C показывает, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) примерно 200 кгс на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 кгс на квадратный миллиметр для чистого железа.

(Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) примерно 200 кгс на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 кгс на квадратный миллиметр для чистого железа. Охлаждающая сталь с более низким содержанием углерода ( , например, 0,25 процента) приводит к микроструктуре, содержащей около 50 процентов перлита и 50 процентов феррита; это мягче, чем перлит, с DPH около 130. Сталь с содержанием углерода более 0,77%, например, 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Охлаждающая сталь с более низким содержанием углерода ( , например, 0,25 процента) приводит к микроструктуре, содержащей около 50 процентов перлита и 50 процентов феррита; это мягче, чем перлит, с DPH около 130. Сталь с содержанием углерода более 0,77%, например, 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

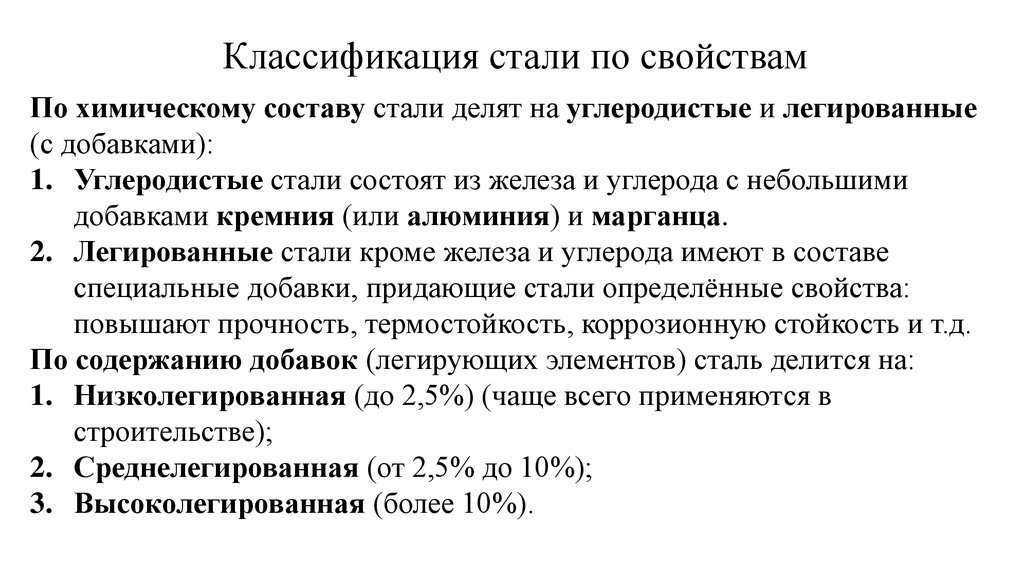

Каковы эффекты различных элементов в химическом составе стали?

Химический состав стали указан во всех сертификатах испытаний материалов согласно EN10204. В этой статье кратко рассказывается о влиянии каждого элемента на сталь и о том, почему это важно или нежелательно. Особое внимание уделяется углеродистой стали в соответствии с EN10025, EN10028 и EN10225, то есть сталям для проектирования конструкций, котлов и сосудов под давлением, а также для морского использования.

Химический состав стали — элементы периодической таблицы

Углерод — C

Углерод добавляется в железо для производства стали. В чистом виде железо довольно мягкое, а добавление до 2% углерода придает ему ударную вязкость и прочность. Пластины из конструкционной стали обычно содержат от 0,15 до 0,3% углерода. По мере увеличения количества углерода в стали прочность увеличивается, но пластичность снижается. Поэтому железо с добавлением большого количества углерода становится очень хрупким и не может упруго реагировать на динамическую нагрузку.

В чистом виде железо довольно мягкое, а добавление до 2% углерода придает ему ударную вязкость и прочность. Пластины из конструкционной стали обычно содержат от 0,15 до 0,3% углерода. По мере увеличения количества углерода в стали прочность увеличивается, но пластичность снижается. Поэтому железо с добавлением большого количества углерода становится очень хрупким и не может упруго реагировать на динамическую нагрузку.

Кремний – Si

Кремний добавляют в углеродистые стали, чтобы способствовать их раскислению или уничтожению. То есть кремний помогает удалять пузырьки кислорода из расплавленной стали. Он также полезен для увеличения прочности и твердости, но менее эффективен в этом, чем марганец. Отрицательно для многих применений это также увеличивает размер зерна, поэтому обычно для него существует верхний предел.

Марганец – Mn

Марганец, вероятно, является вторым наиболее важным легирующим элементом стали после углерода. Like Carbon оказывает большое влияние на прочность, пластичность и прокаливаемость. Марганец помогает уменьшить оксиды, а также противодействует присутствию сульфида железа. Однако производители стали должны были следить за тем, чтобы уровень углерода и марганца не стал слишком высоким, чтобы сталь не стала слишком хрупкой и не ухудшила свариваемость. Это связано с тем, что для большинства применений требуются очень низкие или низкие требования к фосфору. Фосфор увеличивает охрупчивание стали, что снижает ударную вязкость и пластичность металла. При использовании это обычно проявляется в виде трещин и изломов. Высокое содержание фосфора в стали является фактором, способствующим растрескиванию HIC во влажной среде H3S.

Марганец помогает уменьшить оксиды, а также противодействует присутствию сульфида железа. Однако производители стали должны были следить за тем, чтобы уровень углерода и марганца не стал слишком высоким, чтобы сталь не стала слишком хрупкой и не ухудшила свариваемость. Это связано с тем, что для большинства применений требуются очень низкие или низкие требования к фосфору. Фосфор увеличивает охрупчивание стали, что снижает ударную вязкость и пластичность металла. При использовании это обычно проявляется в виде трещин и изломов. Высокое содержание фосфора в стали является фактором, способствующим растрескиванию HIC во влажной среде H3S.

Сера – S

Сера является еще одним остаточным элементом в конструкционных сталях и сталях для сосудов, работающих под давлением. Сера снижает ударную вязкость надреза, ухудшает свариваемость и снижает пластичность. Обычно он появляется в виде сульфидных включений в стали, что снижает ее прочность.

Азот – N

Азот является остаточным элементом для горячекатаных стальных листов. Как правило, высокие уровни азота придают листу непостоянные механические свойства и затрудняют сварку из-за увеличения охрупчивания в зоне термического влияния (ЗТВ).

Как правило, высокие уровни азота придают листу непостоянные механические свойства и затрудняют сварку из-за увеличения охрупчивания в зоне термического влияния (ЗТВ).

Медь – C

В конструкционных сталях медь в основном используется в качестве легирующего элемента, так как она повышает стойкость к атмосферной коррозии и способствует сцеплению краски со сталью. Это также оказывает небольшое влияние на прокаливаемость.

Ниобий – Nb

Ниобий является ключевым элементом для измельчения зерна в производстве стали. Это связано с тем, что он уменьшает размер зерна и одновременно повышает прочность, ударную вязкость и пластичность.

Ванадий – V

Ванадий при добавлении в процесс производства стали способствует удалению оксидов и, таким образом, увеличивает предел текучести и предел прочности на растяжение стальных листов

Титан – Ti

Титан в стали помогает сохранить малый размер зерна, а также помогает управлять включениями, делая их более круглыми.

Хром – Cr

Хром в качестве легирующего элемента в стали помогает повысить ее коррозионно- и антиокислительные свойства. Когда % хрома в стали превышает 1,1%, образуется поверхностный слой, который помогает защитить сталь от окисления. Это ключевой компонент в нержавеющих сталях, но при низких концентрациях, обнаруженных в углеродистых сталях, он помогает повысить ударную вязкость и прокаливаемость.

Молибден – Mo

Молибден используется для повышения прочности сталей котлов и сосудов высокого давления при типичных рабочих температурах котлов 400°C. Обычно он используется в сочетании с хромом для обеспечения прочности и коррозионной стойкости при высоких температурах, а также для увеличения сопротивления ползучести.

Бор – B

Бор добавляется в полностью успокоенную мелкозернистую сталь для повышения прокаливаемости. Это дает преимущество в отношении предела текучести и ударной вязкости, если сталь полностью закалена перед отпуском.

Цирконий – Zr

Цирконий добавляется в сталь для изменения формы включений. Это помогает им стать более круглыми (в отличие от удлиненных). В результате улучшается ударная вязкость и пластичность, когда пластина превращается в оболочку.

Это помогает им стать более круглыми (в отличие от удлиненных). В результате улучшается ударная вязкость и пластичность, когда пластина превращается в оболочку.

Влияние химического состава стали на ее цену

Мы немного повеселились и взяли химический состав некоторых распространенных марок стали, а затем посмотрели, сколько стоят элементы. Для этого мы использовали Википедию, и, честно говоря, цены на элементы были самыми разными — от розничной покупки серы до оптовой покупки меди. Что-то было слишком дорого, а что-то слишком дешево. И цены пришли из периода между 2005 и 2012…. И, конечно же, некоторые из них были оксидами металлов, а не необработанным элементом. Тем не менее, эта таблица должна дать вам небольшое представление о том, как стоимость различных сталей определяется химическим составом стали 9.0003

Properties of Steels – IspatGuru

Properties of Steels

- satyendra

- March 14, 2014

- 0 Comments

- properties, steel, UTS, YS,

Properties of Steels

При выборе стального материала для конкретного применения пользователь должен быть уверен, что он подойдет для условий нагрузки и экологических проблем, которым он будет подвергаться во время эксплуатации. Поэтому необходимо понимание и контроль свойств стального материала. Другие свойства стали можно контролировать с помощью различных процессов, таких как горячая и холодная обработка давлением, термическая обработка и т. д.

Поэтому необходимо понимание и контроль свойств стального материала. Другие свойства стали можно контролировать с помощью различных процессов, таких как горячая и холодная обработка давлением, термическая обработка и т. д.

Существует множество систем измерения, используемых для определения свойств данной стали. Эти измерительные системы обычно относятся к четырем категориям. Это физические свойства, химические свойства, микроструктурные свойства и механические свойства.

Физические свойства сталей

Физические свойства стали связаны с физическими свойствами материала, такими как плотность, теплопроводность, модуль упругости, коэффициент Пузона и т. д. Типичные физические свойства сталей приведены в Таблице 1.

Tab1 Physical properties of steels | ||||

| Properties | Carbon steels | Alloy steels | Stainless steels | Tool стали |

Плотность (т/куб. м) м) | 7,85 | 7,85 | 7,75-8,1 | 7,72-8,0 | Elastic modulus (GPa) | 190-210 | 190-210 | 190-210 | 190-210 |

| Poisson’s ratio | 0.27-0.3 | 0.27-0.3 | 0.27-0.3 | 0.27-0.3 |

| Thermal expansion (10 -6 /K) | 11-16.6 | 9.0-15 | 9.0-20.7 | 9.4-15.1 |

| Melting point (deg C) | 1371-1540 | |||

| Теплопроводность (W/M-K) | 24.3-65.2 | 26-48,6 | 11,2-36,7 | 19,9-48,3 |

| HEART (J/KG-HER-HET (J/KG- KG-KG-403066 | ||||

. -1499 -1499 | 420-500 | |||

| Electrical resistivity (10 -9 W-m) | 130-1250 | 210-1251 | 75.7-1020 | |

Chemical properties of steels

Железо является основным компонентом стали. Когда углерод (C), неметалл, добавляется к железу (Fe) в количестве до 2,0 %, в результате получается сплав, известный как сталь. Состав стали в основном состоит из железа и других элементов, таких как углерод, марганец, кремний, фосфор, сера и легирующие элементы. Для легирования сталей используется большое количество элементов в широком диапазоне процентных соотношений. Различия в химическом составе сталей ответственны за большое разнообразие марок стали и свойств стали. Каждый элемент, который добавляется к основному составу стали, оказывает некоторое влияние на свойства стали и на то, как эта сталь реагирует на процессы обработки и изготовления сталей. Химический состав стали также определяет поведение стали в различных средах. Стандарты на сталь определяют пределы состава, качества и рабочих параметров для различных марок стали. Для определения химического состава применяют либо инструментальный анализ с использованием оптико-эмиссионного спектрометра (ОЭС), либо методы мокрого анализа. Химический состав также определяет углеродный эквивалент (CE), который является полезным параметром для определения поведения стали в процессе сварки стали. Две популярные формулы, используемые для CE, приведены ниже.

Химический состав стали также определяет поведение стали в различных средах. Стандарты на сталь определяют пределы состава, качества и рабочих параметров для различных марок стали. Для определения химического состава применяют либо инструментальный анализ с использованием оптико-эмиссионного спектрометра (ОЭС), либо методы мокрого анализа. Химический состав также определяет углеродный эквивалент (CE), который является полезным параметром для определения поведения стали в процессе сварки стали. Две популярные формулы, используемые для CE, приведены ниже.

Микроструктурные свойства сталей

Микроструктура определяется как структура подготовленной поверхности стального материала, выявляемая под микроскопом с 25-кратным увеличением. Микроструктура стали сильно влияет на ее свойства, такие как прочность, ударная вязкость, пластичность, твердость, коррозионная стойкость, поведение при высоких/низких температурах, износостойкость и т. д., что, в свою очередь, определяет применение стали в различных ситуациях. Он состоит из зерен с определенной границей. Размер зерен оказывает заметное влияние на свойства стали. Различные фазы в микроструктурах сталей в равновесии составляют

Он состоит из зерен с определенной границей. Размер зерен оказывает заметное влияние на свойства стали. Различные фазы в микроструктурах сталей в равновесии составляют