Грохоты инерционные | Drobix.ru

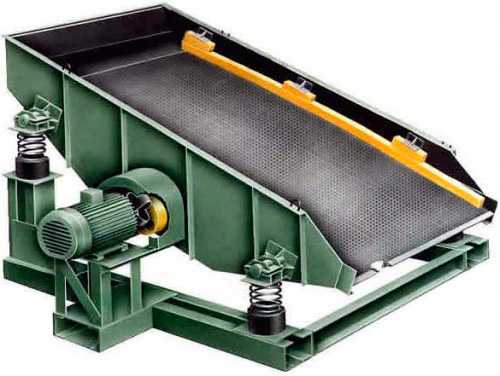

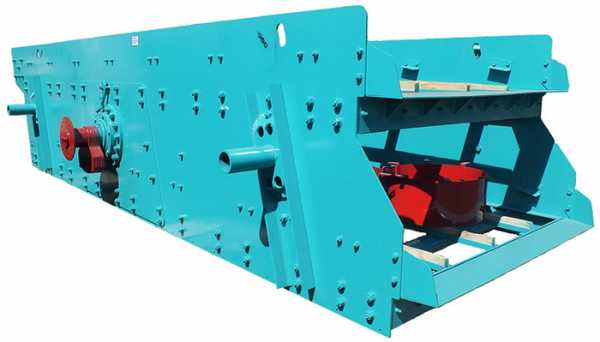

Инерционные грохоты ? это машины, которые предназначены для механического сортирования сыпучих веществ, смесей и материалов по гранулометрическому составу. Они в основном используются для просеивания таких полезных ископаемых как углесодержащие компоненты, руды, щебень, песчаные породы, гравий и прочих нерудных веществ. Более того, инерционный грохот зачастую используется и для просушивания породы, которая, например, обогащена углем или имеет концентраты какого-либо типа руды. Грохот применяется как отдельный тип промышленного оборудования, так и наряду с дробильно-сортировочным комплексом: вместе с большинством видов дробильного оборудования, конвейерами, питателями и другими сортировочными комплексами.

Принцип работы инерционных грохотов

Главным принципом механической работы инерционных грохотов является то, что движение передаются посредством специальной круговой муфты от электрического привода (мотора) на вибратор. При этом в случае увеличения нагрузки или амплитуды колебания рабочей поверхности короба, выполняется автоматическое снижение нагрузки на установленные в систему подшипники, что дает возможность для использования во время грохочения крупных кусков породы, которую необходимо усреднить по фракции. Некоторые типы грохотов для более рационального и удобного применения обладают регулятором частоты вращения. Таким образом, для предварительного грохочения можно не применять агрегаты с большой частотой, и, наоборот, для более тщательного просеивания применяются экземпляры, частота вращения которых максимальна.

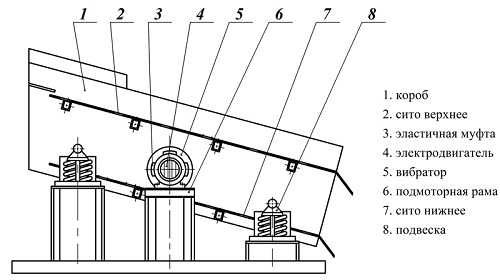

Конструкция инерционных виброгрохотов

Конструкция опорно-поддерживающей системы содержит винтовую пружину, устанавливаемую либо в вертикальном положении (грохоты, имеющие круговую вибрацию), либо по направлению транспортировки (так называемые еще виброконвейеры). В конструкцию также могут быть включены упругие детали на рессорах направленного действия и изогнутые рессорные элементы, которые выполнены в форме эллипса. Также широко применяются весьма удобные упругие элементы, выполненные по типу торсионных стержней, а также элементы, выполненные при комбинировании каучука и металла.

Инерционный виброгрохот наклонного типа оснащается приводным механизмом, представляющим собой вал с дебалансными элементами, опирающийся на два упорных или радиально-упорных подшипника, корпуса которых зафиксированы в боковые стенки металлической основы грохота. Вал вибровозбудителя подвергается вращению при помощи клиноременной передачи. Короб грохота подвешен за счет упругих связей к несущим конструкциям или при помощи амортизаторов делает упор на основание. В период установившегося рабочего режима ось шкива электромотора грохота остается неподвижной.

Инерционный пологий виброгрохот комплектуется центробежным возбудителем прямолинейно направленных колебательных движений, представляющий собой два параллельно размещенных дебалансных вала, которые вращаются с одинаковыми скоростными характеристиками, но разнонаправленные по действию. Суммарное силовое воздействие подобного вибровозбудителя направлено по прямой, которая перпендикулярна линии, соединяющей центровые точки дебалансных валов. Модальная величина этой силы варьируется согласно закону синуса. Угол между прямой воздействия суммарного силового значения и плоскостью сита принимают в диапазоне 35…45.

Классификация инерционных виброгрохотов

В первую очередь инерционные виброгрохоты отличаются между собой по производительности. В зависимости от технологических процессов и прочих особенностей производства, в агрегатной линии могут быть установлены следующие типы просеивающего оборудования:

- ГИЛ — это инерционный виброгрохот легкой серии, который предназначается для промежуточного и упаковочного разделения таких пород, как: песок, щебень, гравий и прочие материалы по фракциям. Оснащается частотным регулятором оборотов.

Коэффициент полезного действия такого оборудования достаточно непостоянный и колеблется относительно количеству ярусов и размеров просеивающей поверхности.

Вес веществ и материалов при этом не должен превысить 1,35…1,4 т/м3, размер кусков — не больше 150 мм и влажность не более 5%.

- ГИС — это инерционный виброгрохот средней серии, который предназначен для товарного и промежуточного просеивания таких полезных ископаемых: песок, щебень, гравий и прочих материалов по фракциям.

Инерционный грохот средней серии также оснащается регулятором частоты вращения.

Масса загружаемого на рабочую поверхность материала при этом не должна превысить 1,75…1,8 т/м3, размер кусков — не больше 200 мм, а влажность должна составлять не более 5%.

- ГИТ — это механическое оборудование для грохочения тяжелого типа, которое предназначено для промежуточного просеивания песка и разделения по фракциям гравия, щебня и тому подобных материалов и их смесей.

Данный вид инерционных грохотов оснащается частотным регулятором оборотов.

Масса просеивающего материала не должна превысить 2,8…2,85 т/м3, а размер кусков загружаемого материала или их смеси — не больше 300 мм. Влажность при всем этом не должна превышать 5%.

Коэффициент полезного действия этого оборудования сильно меняется за счет различий в количестве ярусов и размеров поверхности для просеивания.

Также, как уже выше было описано, инерционные грохоты подразделяются на:

- Пологие инерционные виброгрохоты;

- Наклонные инерционные виброгрохоты.

Области применения

Областями использования подобного оборудования в самых различных его модификациях и исполнениях являются самые различные отрасли промышленности: металлургия, строительство, пищевая отрасль, шлакопереработка, фармацевтика и т.п.

В зависимости от поставленных от оборудования задач, в производственную цепочку подбираются такие агрегаты, которые способны удовлетворять потребности относительно производительности и качества выпускаемого полуфабриката, а также его гранулометрического состава.

Например, в металлургии чаще всего применяются инерционные грохоты из средней и тяжелой серий, так как показатели объемы, загруженности и производительности такого производства обычно на пределе возможного.

Достоинства и недостатки инерционных грохотов

Среди достоинств инерционных грохотов можно выделить:

- довольно высокая вибрационная интенсивность, что, в свою очередь, повышает эффективность в процессе грохочения;

- высокая производительность;

- простота и надежность конструкции;

- незначительные эксплуатационные затраты.

Недостатками инерционных систем грохочения являются:

- достаточно быстрый износ ходовых узлов и деталей;

- истирание рабочей поверхности короба при прохождении по нему материалов.

drobix.ru

Инерционный грохот — Большая Энциклопедия Нефти и Газа, статья, страница 1

Инерционный грохот

Инерционные грохоты применяют для разделения по крупности руд или различных материалов на ситах с отверстиями от 0 15 до 60 мм. Предельный размер кусков исходного материала 250 мм. [2]

Инерционные грохоты благодаря своим высоким эксплуатационным качествам практически вытеснили грохоты первых двух типов. В барабанном грохоте ( рис. 7.10, а) материал движется за счет вращения барабана, установленного с уклоном в сторону разгрузки. Куски материала поднимаются вместе со стенкой барабана, а затем скатываются под действием силы тяжести. При каждом подъеме и скатывании материал продвигается в сторону выхода. [4]

Инерционные грохоты применяют для разделения по крупности руд и различных материалов на ситах с отверстиями от 0 15 до 60 мм. Предельный размер кусков исходного материала 250 мм. [6]

Инерционный грохот отличается от гирационного, в основном, устройством механизма, обеспечивающего вибрацию подвижного желоба, установленного на пружинах. [7]

Инерционный грохот ( рис. 198) представляет собой вибрирующий механизм, состоящий из вала /, вращающегося в подшипниках 3, установленных на подвижном корпусе 4, и двух маховиков 2 с дебалансами на валу грохота. Силы инерции, возникающие при вращении неуравновешенных маховиков, вызывают колебательные движения всей системы. Направление действия этих сил инерции непрерывно меняется, и поэтому траектории движения точек сита, зависящие от жесткости и расположения пружин, приобретают форму овалов, а сортируемый материал на сите как бы подкидывается. Поперечные болты с распорными трубками соединяют между собой обе продольные стенки корпуса. Трубки придают ситам выпуклую форму с постепенно увеличивающимся в сторону разгрузки уклоном, что способствует повышению производительности. [8]

Инерционные грохоты выпускаются нескольких марок. [10]

Инерционный грохот несложен по конструкции и весьма эффективен в работе. [11]

Инерционный грохот с простым дева-лансным вибратором ( см. рис. V-206) совершает колебания под действием неуравновешенных масс дебалансов. Вал не имеет эксцентричности и вращается в двух подшипниках. Ось вала ( шкива) в процессе работы непрерывно смещается, колеблется в зависимости от нагрузки на просеивающую поверхность, что отрицательно влияет на работу ременной передачи и привода. [13]

Инерционные грохоты благодаря своим высоким эксплуатационным качествам практически вытеснили грохоты первых двух типов. Инерционные грохоты изготовляют с прямолинейными и круговыми колебаниями сит в вертикальной плоскости, с коробом, установленным на фундаменте или подвешенным к перекрытию. В барабанном грохоте ( рис. 7.10, а) материал движется за счет вращения барабана, установленного с уклоном в сторону разгрузки. Куски материала поднимаются вместе со стенкой барабана, а затем скатываются под действием силы тяжести. При каждом подъеме и скатывании материал продвигается в сторону выхода. [14]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Инерционный грохот — ГИЛ 13 от производителя

Назначение

Грохот инерционный легкого типа ГЛИ-13 предназначен для разделения по крупности сыпучих материалов с максимальной крупностью кусков питания 300 мм и с объемной массой насыпного груза не более 1,4 т/м3 на операциях обезвоживания, обесшламливания, сухого грохочения (с поверхностной влагой материала не более 5%). Оборудование применяется для работы в закрытых помещениях на дробильно-сортировочных и обогатительных предприятиях в странах с умеренным климатом. Изготавливается в опорном исполнении для условий эксплуатации по УХЛ4 по ГОСТ 15150-69.

Принцип работы грохота

Материал из загрузочной течки поступает на сита грохота и при колебаниях короба транспортируется к разгрузке, одновременно просеиваясь сквозь отверстия сита. Материал, прошедший сквозь отверстия верхнего сита поступает на среднее сито, где совершается аналогичная операция. Материал, прошедший сквозь отверстия нижнего сита, поступает на нижнее сито. Материал, прошедший сквозь отверстия нижнего сита, попадает в воронку для подрешетного продукта. Надрешетный продукт с сит попадает в разгрузочные течки.

Короб грохота, установленный наклонно под углом (10-25 градусов) на опорах, под действием центробежной силы инерции совершает колебательные движения.

Технические характеристики

Наименование параметра | Величина |

Производительность, м3/ч | зависит от вида материала и условий грохочения |

Размер просеивающей поверхности | |

ширина, мм длина, мм | 750 1750 |

Площадь просеивающей поверхности одного яруса, м2 | 1,2 |

Число ярусов сит | 3 |

Тип просеивающих поверхностей | |

Сетка ГОСТ 3306-88 | размеры отверстий определяются заказчиком |

Кинематические параметры | |

Амплитуда колебаний короба, мм | 3 — 4 |

Частота колебаний ,Гц | 16 |

Габаритные размеры колеблющейся части грохота | |

длина, мм | 1920 |

ширина, мм | 1050 |

высота, мм | 1295 |

Масса колеблющейся части грохота, кг | 400 |

Угол наклона короба, ° | 10-25 |

Мощность двигателя, кВт | 1,5 |

Вернуться к списку

www.grohot24.ru

Грохоты инерционные

Инерционные грохоты «ДРОБМАШ» широко применяются для промежуточного, контрольного и товарного грохочения.

Инерционные грохоты обладают свойством «самозащиты» от перегрузок, так как при увеличении нагрузки амплитуда колебаний короба автоматически уменьшается и нагрузка на подшипники практически остается постоянной. Это свойство позволяет использовать их для грохочения крупнокускового материала.

«ДРОБМАШ» изготавливает инерционные грохоты нескольких типов. Количество рядов сит может варьироваться от 2 до 5 в зависимости от модели грохота. Новая разработка — трехситный грохот с промывочным устройством для мойки щебня непосредственно на грохоте. Мойка щебня осуществляется специальными форсунками, устанавливаемыми над ситами и обеспечивающими подачу воды на материал узким веером, что обеспечивает эффективность промывки. Грохот поставляется только в виде агрегата ДРО-701 (в составе агрегата входит грохот ДРО-662-10 — на опорной металлоконструкции, с площадками обслуживания).

Модель | Тип | Размер | Число | Угол накло- | Размер | Размер | Мощ- | Масса, | Габарит- |

ДРО-607М | ГИС- 43 | 1500х4000 | 3 | 12-18 | 100 | 5х20, 10х10, 20х20 | 11 | 4,3 | 4900х3000 |

СМД-148А-М | ГИС- 42 | 1500х4250 | 2 | 12-18 | 250 | 40х40, 70х70 | 11 | 4,07 | 5260х3000 |

СМД-148А | ГИС- 42 | 1500х4250 | 2 | 12-18 | 100 | 5х20, 20х20 | 11 | 4,1 | 5260х3000 |

ДРО-662-20 | ГИС- 54 | 1750х5000 | 4 | 12-18 | 100 | 5х20, 10х10, 15х15, 20х20 | 15 | 6,6 | 5600х3300 |

ДРО-662-30 | ГИС- 53 | 1750х5000 | 3 | 12-18 | 100 | 5х20, 10х10, 20х20 | 15 | 6,1 | 5600х3300 |

ДРО-662-40 | ГИС-53 | 1750х5000 | 3 | 12-18 | 200 | 20х20, 40х40, 70х70 | 15 | 6,32 | 5650х3300 |

ДРО-688-50 | ГИС- 52 | 1750х5000 | 2 | 12-18 | 200 | 40х40, 70х70 | 15 | 4,9 | 5630х3300 |

ДРО-688-40 | ГИС- 52 | 1750х5000 | 2 | 12-18 | 100 | 5х20, 20х20 | 15 | 4,9 | 5630х3300 |

Масса без ЗИП | |||||||||

Другие типы сортировочного оборудования:

Заказать Грохоты инерционныеwww.drobmash.ru

Грохоты инерционные | ООО «Рудпром»

моделей инерционных грохотов завода Канмаш

ООО «Рудпром» предлагает инерционные грохоты нескольких типов. В зависимости от модели количество рядов сит в них может варьироваться от 2 до 4. Наибольший размер питания наших инерционных грохотов — 250 миллиметров.

Все наши инерционные грохоты защищены от перегрузок, что позволяет использовать их для промежуточного, контрольного и товарного грохочения крупнокускового материала.

Инерционные грохоты ГИЛ Канмаш

Грохоты инерционные легкого типа завода Канмаш предназначены для сортировки по фракциям сыпучих материалов с насыпной плотностью не более 1,4 т/м³, например, угля и песка.

Специально разработанная конструкция грохотов ГИЛ позволяет им работать практически в круглосуточном режиме: например, их резьбовые соединения от вибрации не развинчиваются и пыль в подшипники не проникает.

| Типы грохотов | Максимально рекомендуемая крупность кусков питания, мм | Угол наклона просеивающей поверхности, градус | Амплитуда (полуразмах колебаний короба), мм | Частота колебаний короба в минуту |

|---|---|---|---|---|

| КМ ГИЛ | 150 | 10 ÷ 20 | 3,0 ÷ 3,5 | 970 |

| Наименование оборудования | Просеивающая поверхность | Число ярусов | Производительность по питанию (расчётная*), м³/час, не более | Номинальная мощность эл. двигателя, кВт | ||

|---|---|---|---|---|---|---|

| Ширина, мм | Длина, мм | Площадь, м² | ||||

| КМ ГИЛ-21 | 1000 | 2000 | 2 | 1 | 25 * | 7.5 |

| КМ ГИЛ-22 | 1000 | 2000 | 2 | 2 | 7 ÷ 25 * | 7.5 |

| КМ ГИЛ-31 | 1250 | 2500 | 3.1 | 1 | 40 * | 7.5 |

| КМ ГИЛ-32 | 1250 | 3000 | 3.8 | 2 | 15 ÷ 50 * | 11 |

| КМ ГИЛ-33 | 1250 | 3000 | 3.8 | 3 | 15 ÷ 70 * | 11 |

| КМ ГИЛ-41 | 1500 | 4250 | 6.4 | 1 | 80 * | 11 |

| КМ ГИЛ-42 | 1500 | 4250 | 6.4 | 2 | 25 ÷ 80 * | 11 |

| КМ ГИЛ-43 | 1500 | 4250 | 6.4 | 3 | 25 ÷ 120 * | 11 |

| КМ ГИЛ-51 | 1750 | 4500 | 7.9 | 1 | 100 * | 11 |

| КМ ГИЛ-52 | 1750 | 4500 | 7.9 | 2 | 30 ÷ 100 * | 15 |

| КМ ГИЛ-53 | 1750 | 5000 | 8.8 | 3 | 35 ÷ 160 * | 15 |

| КМ ГИЛ-61 | 2000 | 5500 | 11 | 1 | 140 * | 15 |

| КМ ГИЛ-62 | 2000 | 6000 | 12 | 2 | 45 ÷ 150 * | 15 |

| КМ ГИЛ-63 | 2000 | 6000 | 12 | 3 | 45 ÷ 220 * | 15 |

* производительность грохотов рассчитывалась по следующим показателям:

- угол наклона грохота – 18º;

- размер ячеек сит: 20х20мм – для 1-ярусных грохотов; 20х20мм и 5х5мм – для 2-х ярусных грохотов; 40х40мм, 20х20мм и 5х5мм – для 3-х ярусных грохотов;

- исходный материал – гравийно-песчаная смесь;

- влажность материала – менее 5%.

Инерционные грохоты ГИС Канмаш

Рудпром и авторизованный дилер завода Канмаш, ООО «СтроМТехнология», предлагают инерционные грохоты среднего типа, предназначенные для сортировки по фракциям различных сыпучих материалов с насыпной плотностью не более 1,8 т/м³: гравия, щебня, песочно-гравийной или гравийно-песочной смесей, песков и отсевов дробления.

Специально разработанная конструкция грохотов ГИС позволяет им работать в практически круглосуточном режиме: например, их резьбовые соединения от вибрации не развинчиваются и пыль в подшипники не проникает.

Грохоты инерционные марки ГИС наклонные среднего типа

| Типы грохотов | Максимально рекомендуемая крупность кусков питания, мм | Угол наклона просеивающей поверхности, градус | Амплитуда (полуразмах колебаний короба), мм | Частота колебаний короба в минуту |

|---|---|---|---|---|

| КМ ГИС-П | 40 | 15 ÷ 24 | 1,9 ÷ 2,8 | 1300 |

| КМ ГИС | 200 | 12 ÷ 21 | 3,2 ÷ 4,5 | 970 |

Грохоты инерционные марки ГИС для сортировки мелкозернистых материалов, песков и отсевов дробления

| Наименование оборудования | Просеивающая поверхность | Число ярусов | Производительность по питанию (расчётная*), м³/час, не более | Номинальная мощность эл. двигателя, кВт | ||

|---|---|---|---|---|---|---|

| Ширина, мм | Длина, мм | Площадь, м² | ||||

| КМ ГИС-22П | 1000 | 3000 | 3 | 2 | 10 ÷ 22 * | 5.5 |

| КМ ГИС-22П-01 | 1000 | 4000 | 4 | 2 | 15 ÷ 30 * | 5.5 |

| КМ ГИС-32П | 1250 | 3000 | 3.7 | 2 | 12 ÷ 27 * | 5.5 |

| КМ ГИС-32П-01 | 1250 | 4000 | 5 | 2 | 16 ÷ 36 * | 7.5 |

| КМ ГИС-42П-01 | 1500 | 3000 | 4.5 | 2 | 15 ÷ 32 * | 5.5 |

| КМ ГИС-42П | 1500 | 4000 | 6 | 2 | 20 ÷ 45 * | 11 |

| КМ ГИС-52П | 1750 | 5000 | 8.7 | 2 | 30 ÷ 65 * | 15 |

* производительность грохотов рассчитывалась по следующим показателям:

- угол наклона грохота -18º;

- размер ячеек сит: 10х10мм и 2х2мм – для 2-х ярусных грохотов;

- исходный материал – гравийно-песчаная смесь;

- влажность материала – менее 5%.

Грохоты инерционные марки ГИС для сортировки средне- и мелкозернистых материалов

| Наименование оборудования | Просеивающая поверхность | Число ярусов | Производительность по питанию (расчётная*), м³/час, не более | Номинальная мощность эл. двигателя, кВт | ||

|---|---|---|---|---|---|---|

| Ширина, мм | Длина, мм | Площадь, м² | ||||

| КМ ГИС-12-1 | 800 | 1900 | 1.5 | 2 | 5 ÷ 20 * | 2.2 |

| КМ ГИС-12 | 800 | 1900 | 1.5 | 2 | 5 ÷ 20 * | 3 |

| КМ ГИС-21 | 1000 | 2000 | 2 | 1 | 25 * | 7.5 |

| КМ ГИС-22 | 1000 | 2000 | 2 | 2 | 7 ÷ 25 * | 7.5 |

| КМ ГИС-31 | 1250 | 3000 | 3.8 | 1 | 50 * | 11 |

| КМ ГИС-32 | 1250 | 3000 | 3.8 | 2 | 15 ÷ 50 * | 11 |

| КМ ГИС-33 | 1250 | 2700 | 3.4 | 3 | 15 ÷ 65 * | 11 |

| КМ ГИС-42А | 1500 | 3750 | 5.6 | 2 | 20 ÷ 70 * | 11 |

| КМ ГИС-41 | 1500 | 4250 | 6.4 | 1 | 80 * | 11 |

| КМ ГИС-42 | 1500 | 4250 | 6.4 | 2 | 25 ÷ 80 * | 11 |

| КМ ГИС-43 | 1500 | 4250 | 6.4 | 3 | 25 ÷ 120 * | 11 |

| КМ ГИС-52А | 1750 | 4500 | 7.8 | 2 | 30 ÷ 100 * | 15 |

| КМ ГИС-51 | 1750 | 5000 | 8.7 | 1 | 110 * | 15 |

| КМ ГИС-52 | 1750 | 5000 | 8.7 | 2 | 30 ÷ 110 * | 15 |

| КМ ГИС-53 | 1750 | 5000 | 8.7 | 3 | 30 ÷ 165 * | 15 |

| КМ ГИС-54 | 1750 | 4500 | 7.9 | 4 | 30 ÷ 190 * | 22 |

| КМ ГИС-62А | 2000 | 5000 | 10 | 2 | 35 ÷ 130 * | 15 |

| КМ ГИС-61 | 2000 | 6000 | 12 | 1 | 155 * | 22 |

| КМ ГИС-62 | 2000 | 6000 | 12 | 2 | 45 ÷ 155 * | 22 |

| КМ ГИС-63 | 2000 | 6000 | 12 | 3 | 45 ÷ 225 * | 22 |

| КМ ГИС-72 | 2500 | 6000 | 15 | 2 | 55 ÷ 190 * | 30 |

Грохоты инерционные марки ГИС с верхним расположением вибратора

| Наименование оборудования | Просеивающая поверхность | Число ярусов | Производительность по питанию (расчётная*), м³/час, не более | Номинальная мощность эл. двигателя, кВт | ||

|---|---|---|---|---|---|---|

| Ширина, мм | Длина, мм | Площадь, м² | ||||

| КМ ГИС-42В | 1500 | 4250 | 6.4 | 2 / 3 | 25 ÷ 80 * | 11 |

| КМ ГИС-43В | 1500 | 4250 | 6.4 | 3 / 4 | 25 ÷ 120 * | 11 |

| КМ ГИС-52В | 1750 | 5000 | 8.7 | 2 / 3 | 30 ÷ 110 * | 15 |

| КМ ГИС-53В | 1750 | 5000 | 8.7 | 3 / 4 | 30 ÷ 165 * | 15 |

| КМ ГИС-62В | 2000 | 6000 | 12 | 2 / 3 | 45 ÷ 155 * | 22 |

| КМ ГИС-63В | 2000 | 6000 | 12 | 3 / 4 | 45 ÷ 225 * | 22 |

| КМ ГИС-72В | 2500 | 6000 | 15 | 2 / 3 | 55 ÷ 190 * | 30 |

* производительность грохотов рассчитывалась по следующим показателям:

- угол наклона грохота -18º;

- размер ячеек сит: 20х20мм – для 1-ярусных грохотов;

- 20х20мм и 5х5мм – для 2-х ярусных грохотов; 40х40мм, 20х20мм и 5х5мм – для 3-х ярусных грохотов; 65х65мм, 40х40мм, 20х20мм, 5х5мм – для 4-х ярусных грохотов;

- исходный материал – гравийно-песчаная смесь;

- влажность материала – менее 5%.

Инерционные грохоты ГИТ Канмаш

Грохоты инерционные тяжёлого типа предназначены для сортировки по фракциям различных сыпучих материалов с насыпной плотностью до 2,8 т/м³. Они применяются в горнорудной промышленности для грохочения породы перед первичным дроблением. Их конструкция особенно крепкая.

| Типы грохотов | Рекомендуемая максимальная крупность кусков питания, мм | Угол наклона просеивающей поверхности, градус | Амплитуда (полуразмах колебаний короба), мм | Частота колебаний короба в минуту |

|---|---|---|---|---|

| КМ ГИТ | 350 / 700* | 15 ÷ 30 | 3,0 ÷ 3,5 | 735; 970 |

* для колосниковых грохотов

| Наименование оборудования | Просеивающая поверхность | Число ярусов | Производительность по питанию (расчётная*), м³/час, не более | Номинальная мощность эл. двигателя, кВт | ||

|---|---|---|---|---|---|---|

| Ширина, мм | Длина, мм | Площадь, м² | ||||

| КМ ГИТ-31К | 1250 | 2500 | 3.1 | 1 | 120 * | 11 |

| КМ ГИТ-32 | 1250 | 3000 | 3.8 | 2 | 70 ÷ 95 * | 11 |

| КМ ГИТ-41К | 1500 | 3100 | 4.7 | 1 | 180 * | 15 |

| КМ ГИТ-41 | 1500 | 3340 | 5 | 1 | 125 * | 15 |

| КМ ГИТ-42 | 1500 | 3340 | 5 | 2 | 95 ÷ 125 * | 15 |

| КМ ГИТ-51 | 1750 | 4000 | 7 | 1 | 175 * | 22 |

| КМ ГИТ-51М | 1750 | 4000 | 7 | 1 | 175 * | 22 |

| КМ ГИТ-52 | 1750 | 4000 | 7 | 2 | 130 ÷ 175 * | 22 |

| КМ ГИТ-52М | 1750 | 4000 | 7 | 2 | 130 ÷ 175 * | 22 |

| КМ ГИТ-53 | 1750 | 4000 | 7 | 3 | 90 ÷ 175 * | 22 |

| КМ ГИТ-53М | 1750 | 4500 | 7.9 | 3 | 100 ÷ 195 * | 22 |

| КМ ГИТ-61К | 2000 | 4000 | 8 | 1 | 305 * | 22 |

| КМ ГИТ-61 | 2000 | 5000 | 10 | 1 | 250 * | 30 |

| КМ ГИТ-62 | 2000 | 5000 | 10 | 2 | 190 ÷ 250 * | 30 |

| КМ ГИТ-63 | 2000 | 5000 | 10 | 3 | 125 ÷ 250 * | 30 |

| КМ ГИТ-62М | 2000 | 6000 | 12 | 2 | 225 ÷ 295 * | 30 |

| КМ ГИТ-72М | 2500 | 6000 | 15 | 2 | 280 ÷ 370 * | 30 |

* производительность расчитывалась по следующим показателям:угол наклона грохота -18º; размер ячеек сит:

- 100х100 мм – для колосниковых грохотов;

- 70х70мм – для 1-ярусных грохотов;

- 70х70мм и 40х40мм – для 2-х ярусных грохотов;

- 70х70мм, 40х40мм и 20х20мм – для 3-х ярусных грохотов;

- исходный материал – гравийно-песчаная смесь;

- влажность материала – менее 5%.

crusher.engineering

грохот инерционный — патент РФ 2383397

Изобретение относится к технике классификации сыпучих материалов по крупности частиц и по разности их физико-механических свойств. Может применяться в горнорудной и химической промышленности и в сельском хозяйстве. Грохот инерционный состоит из наклонной деки с ситами, закрепленной при помощи подвесок на опоре, колебателя с дебалансом с вертикальной осью вращения, жестко соединенного с декой, привода, средства загрузки и выгрузки продукта, воздухоприемник. Дебаланс установлен вдоль продольной оси деки с возможностью сообщения ей свободы колебаний при центростремительном ускорении 17-18 м/с2 и с возможностью смещения от центра тяжести деки в сторону загрузки грохота с последующей фиксацией. Подвески выполнены гибкими. Подвеска со стороны загрузки выполнена раздельной и ее концы закреплены на опоре с возможностью регулирования их длины посредством привода. Подвеска со стороны разгрузки выполнена сплошной с возможностью проскальзывания в шкивах. В деке выполнены отверстия, расположенные вдоль продольной оси на расстоянии 0,06-0,12 длины деки от центра тяжести в сторону загрузки грохота. Технический результат — повышение эффективности работы грохота по классификации продукта по крупности частиц и по разности их плотности. 1 з.п. ф-лы, 4 ил.

Рисунки к патенту РФ 2383397

Изобретение относится к технике классификации сыпучих материалов по крупности частиц и по разности их физико-механических свойств. Может применяться в горнорудной и химической промышленности и в сельском хозяйстве.

Известен грохот с перемещением сита в своей плоскости, содержащий короб с ситом и приводом в виде кривошипа, ось и корпус которого эксцентрично смонтированы на ступице шкива, снабженного регулируемым по статическому моменту дебалансным грузом. Посадочная поверхность корпуса кривошипа на ступице шкива выполнена цилиндрической и эксцентричной относительно оси вращения шкива, а регулируемый дебалансный груз установлен на шкиве с возможностью плавного перемещения в радиальном и тангенциальном направлениях и фиксации в заданном положении.

[Патент РФ № 2232651 В07В 1/40, В07В 1/42 опубл. 20.07.2004]

Наиболее близким по технической сути является инерционный грохот для обогащения асбеста, состоящий из наклонной деки с ситами, подвешенной на жестких тягах, инерционного колебателя, электродвигателя и сопла, причем электродвигатель и инерционный колебатель, имеющий вертикальную ось вращения, жестко соединены с декой грохота.

Недостатком конструкции грохота является жесткость фиксации деки с подвесками и колебателя, что приводит к сложности оптимизации трех режимов грохочения, включающих очистку исходного продукта от пыли и песка, его расслоение и отсасывание легкой фракции. Кроме того, углы наклона деки как по продольной так и поперечной оси, не регулируются, что затрудняет управление равномерным распределением продукта по ситу.

[Авторское свидетельство СССР № 194667 «Инерционный грохот для обогащения асбеста» МПК B03b и более подробно о нем в книге Б.А.Сонин «Научно-технический прогресс в асбестовой промышленности». М.: Недра, 1988 г.].

Задачей изобретения является создание инерционного грохота, позволяющего повысить эффективность его работы по классификации продукта, по крупности частиц и по разности их плотности.

Поставленная задача достигается тем, что в грохоте инерционном, состоящем из наклонной деки с ситами, закрепленной при помощи подвесок на опоре, колебателя с дебалансом с вертикальной осью вращения, жестко соединенного с декой, привода, средств загрузки и выгрузки продукта, воздухоприемника, согласно изобретению, дебаланс установлен вдоль продольной оси деки с возможностью сообщения ей свободы колебаний при центростремительном ускорении 17-18 м/с2 и с возможностью смещения от центра тяжести деки в сторону загрузки грохота с последующей фиксацией, подвески выполнены гибкими, причем подвеска со стороны загрузки выполнена раздельной и ее концы закреплены на опоре с возможностью регулирования их длины посредством привода, а подвеска со стороны разгрузки выполнена сплошной с возможностью проскальзывания в шкивах.

Кроме того, в деке выполнены отверстия, расположенные вдоль продольной оси на расстоянии 0,06-0,12 длины деки от центра тяжести в сторону загрузки грохота.

Предлагаемая конструкция инерционного грохота позволяет оптимизировать три режима грохочения, включающих очистку исходного продукта от пыли и песка, его расслоение и удаление через воздухоприемник легкой фракции. Опытным путем установлено, что для режима очистки исходного сырья требуется центростремительное ускорение колебательных движений в среднем 20 м/с2, а для удаления легкой фракции — ускорение колебательных движений 15 м/с2. Чтобы приблизить кинематический режим ситовой поверхности грохота к оптимальной частоте и амплитуде колебаний, величину дебаланса по массе и частоте вращения подбирают так, чтобы дека по продольной оси имела свободу колебаний с центростремительным ускорением 17,5 м/с2. За счет смещения оси вращения дебаланса в сторону загрузки грохота в пределах 0,06-0,12 от длины деки, считая от центра тяжести, по центру 1/4 площади сита со стороны загрузки формируется амплитуда колебаний, обеспечивающая оптимальное ускорение 20 м/с2, а в центре 1 /4 сита в его разгрузочном конце — обеспечивающая оптимальное ускорение 15 м/с2.

В процессе работы грохота продукт на сите становится текучим как «жидкость», поэтому для эффективной работы требуется управлять углами наклона грохота относительно продольной и поперечной осей. С этой целью подвески выполнены гибкими, причем подвеска со стороны загрузки выполнена раздельной и ее концы закреплены на опоре с возможностью регулирования их длины посредством привода, а подвеска со стороны разгрузки выполнена сплошной из цельного каната, имеющего свободу скольжения в блоках в поперечном направлении. Со стороны загрузки подвески выполнены индивидуальными и оснащены механизмами изменения их длины, для управления боковым и продольным углами наклона деки. При изменении длины одной из подвесок со стороны загрузки грохота регулируется поперечный угол наклона деки, при этом происходит распределение продукта по ширине сита. При включении обеих подвесок регулируется продольный угол наклона и этим самым настраивается на оптимальную высоту продукта на сите. Благодаря тому, что подвеска нижнего конца деки выполнена из цельного каната, скользящего в блоках, дека плавно перемещается по углу наклона в одну из заданных сторон, не прекращая своей работы. Поток продукта выравнивается по площади рабочей поверхности.

Техническое решение поясняется чертежами. На фиг.1 показан вид грохота сбоку; на фиг.2 показана схема кинематического режима работы ситовой поверхности; на фиг.3 — вид Б фиг.1 по передним подвескам со стороны разгрузочного конца грохота, на фиг.4 — вид А фиг.1 по подвескам со стороны загрузки грохота.

Инерционный грохот для обогащения сыпучих материалов содержит деку 1 с ситовыми поверхностями. Причем сита представлены деревянными рамками 2, в ячейках которых уложены резиновые шары 3, которые снизу зафиксированы ситом 4 с крупными отверстиями, а сверху набита технологическая сетка 5, составляющая рабочую поверхность. Сверху расположена воронка загрузки 6, снизу — воронки продуктов классификации 7. К разгрузочному концу верхней ситовой поверхности подведен воздухоприемник 8. Снизу к деке жестко закреплен колебатель в составе рамы 9, вала с дебалансом 10 и шкива с клиновой передачей вращательного движения от электродвигателя 11. Колебатель с дебалансом имеют вертикальную ось вращения. В деке 1 от ее центра тяжести в сторону загрузки грохота на расстоянии 0,06-0,12 длины деки выполнены несколько отверстий, примерно, через 100 мм (не показаны) для перемещения и крепления при помощи болтового соединения колебателя с декой.

Дека совместно с колебателем подвешена к опорной раме 12 при помощи канатных подвесок. Со стороны загрузки выполнены две подвески 13, канаты которых от деки 1 идут через блоки 14 на опорной раме к механизмам 15 изменения их длины. Со стороны разгрузки грохота выполнена одна подвеска 16, канат которой идет от одной стороны деки ко второй через блоки 17 опорной рамы (канат цельный имеет свободу проскальзывания в блоках).

Грохот работает следующим образом. Подбирают величину дебаланса по массе и частоте вращения так, чтобы дека по продольной оси имела свободу колебаний с центростремительным ускорением 17-18 м/с2. В зависимости от исходного продукта, например асбосодержащего продукта, ось вращения дебаланса 10 смещают на величину 0,09 длины деки, например, при длине деки 3000 мм смещают на 270 мм в сторону загрузки грохота. Величина смещения зависит от исходного продукта, чем выше содержание всасывающих воздухоприемником 8 компонентов, тем больше смещение оси вращения дебаланса с колебателем. При вращательном движении дебаланса 10 всей деке 1 сообщаются круговые колебания в горизонтальной плоскости. Асбосодержащий продукт подается через воронку загрузки 6 и попадает на верхнюю часть ситовой поверхности 5. Под действием колебаний и сил тяжести продукт скользит по ситу 5, при этом мелкие частицы, диаметр которых меньше диаметра отверстий, просеиваются, попадают на второе сито и через его отверстия попадают на дно деки 1 и выводятся через соответствующие воронки 7.

Эффективность технологического процесса обеспечивается эффективностью процесса отсеивания пыли и частиц меньше диаметра отверстий сита, что достигается при центростремительном ускорении колебаний сита 20 м/с2. Эффективность концентрации легких частиц в верхней части слоя продукта под воздухоприемником достигается при центростремительном ускорении колебаний сита порядка 15 м/с 2.

Оставшиеся на сите 4 частицы проходят вниз слоем с разделением частиц по высоте слоя. Легкие «всплывают» вверх, а тяжелые концентрируются у ситовой поверхности. При сходе продукта с нижнего конца ситовой поверхности легкие частицы, например асбест, вермикулит, оболочки ячменя и овса, при помощи воздушных струй отсасываются через воздухоприемник 8 в пневмотранспортную систему.

Таким образом, вышеотмеченная комбинация кинематического режима ситовой поверхности достигается при перемещении колебателя вдоль сита от центра тяжести в сторону загрузки на величину 0,06-0,12 его длины. Благодаря этому повышается эффективность всего технологического процесса на сите грохота.

В процессе грохочения ситовую поверхность 4 регулируют по углу наклона как в поперечном, так и в продольном направлениях. При помощи механизма изменения длины 15 одной из подвесок 13 со стороны загрузки грохота регулируется поперечный угол наклона деки. При включении обоих механизмов изменения длины 15 подвесок 13 регулируется продольный угол наклона и этим самым дека настраивается на оптимальную высоту продукта на сите. Благодаря тому, что подвеска 16 нижнего конца деки выполнена из цельного каната, скользящего в блоках, дека плавно перемещается по углу наклона в одну из заданных сторон, не прекращая своей работы. Поток продукта выравнивается по площади рабочей поверхности. Управление работой приводов подвесок 13 осуществляется дистанционно при непрерывном визуальном контроле состояния продукта на поверхности сита.

Таким образом, возможность регулирования положения оси вращения дебаланса и длины подвесок деки позволяет дифференцировать кинематический режим колебания сита в месте его загрузки и выгрузки, распределяя равномерно продукт по ширине сита и по высоте его слоя. В целом это позволяет повысить эффективность работы грохота по классификации продукта по крупности частиц и по разности их плотности.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Грохот инерционный, состоящий из наклонной деки с ситами, закрепленной при помощи подвесок на опоре, колебателя с дебалансом с вертикальной осью вращения, жестко соединенного с декой, привода, средства загрузки и выгрузки продукта, воздухоприемника, отличающийся тем, что дебаланс установлен вдоль продольной оси деки с возможностью сообщения ей свободы колебаний при центростремительном ускорении 17-18 м/с2 и с возможностью смещения от центра тяжести деки в сторону загрузки грохота с последующей фиксацией, подвески выполнены гибкими, причем подвеска со стороны загрузки выполнена раздельной и ее концы закреплены на опоре с возможностью регулирования их длины посредством привода, а подвеска со стороны разгрузки выполнена сплошной с возможностью проскальзывания в шкивах.

2. Грохот инерционный по п.1, отличающийся тем, что в деке выполнены отверстия, расположенные вдоль продольной оси на расстоянии 0,06-0,12 длины деки от центра тяжести в сторону загрузки грохота.

www.freepatent.ru

ИСС СибДробСнаб: Грохоты механического типа

Грохоты механического типа

Все грохоты механического типа делятся на легкие, средние и тяжелые, предназначенные для грохочения материалов с насыпной плотностью соответственно 1,0; 1,6 и более 2,5 т/м3. В соответствии с действующим стандартом различные типы грохотов обозначаются буквами и цифрами. Первая буква Г обозначает грохот; вторая буква характеризует исполнение: Г- гирационный или гидрогрохот, И — инерционный, С — самобалансный, Р-резонансный, К — конический, Ц — цилиндрический; третья буква определяет тип грохота: Д — двухкоробный, Л — легкого типа, С — среднего типа, Т — тяжелого типа. Первая цифра числового обозначения характеризует ширину короба грохота: 3— 1250 мм, 4— 1500 мм, 5— 1750 мм, 6 — 2000 мм, 7 — 2500 мм, 8 — 3000 мм; вторая цифра — число сит. Например, ГИЛ-52 — грохот инерционный легкого типа с шириной короба 1750 мм, двухситный.

Валковые грохоты

Валковые грохоты состоят из ряда параллельных валков, вращающихся по ходу движения материала. Ведущий валок, соединенный цепной передачей с приводом и другими валками, находится в средней части рамы грохота, наклоненной под углом 12—15°.

На валки насажены или отлиты вместе с ними эксцентричные диски, фигурные симметричные сферические треугольники или эллипсовидные насадки, образующие просеивающую поверхность с квадратными отверстиями 50, 75, 100, 125, 150 мм. Грохоты нашли применение при грохочении углей, известняков и других неметаллических ископаемых крупностью до 300 мм.

Барабанные грохоты

Барабанные грохоты имеют цилиндрическую или коническую просеивающую поверхность из перфорированных стальных листов или сетки. Ось цилиндрического барабана наклонена к горизонту под углом А-7°, ось конического — горизонтальна. Исходный материал крупностью до 300-500 мм подается внутрь вращающегося барабана. Если материал необходимо рассеять на несколько классов крупности, барабан по длине собирается из ряда секций с разными отверстиями, увеличивающимися к разгрузочному концу. Барабанные грохоты широко применяются, например, для промывки и грохочения руд россыпных месторождений благородных и редких металлов. Достоинствами их являются: простота конструкции, спокойная, бесшумная работа, простота обслуживания и надежность в работе; возможность мокрого грохочения сильноглинистых крупнокусковых материалов. К недостаткам грохотов следует отнести низкую удельную производительность и невысокую эффективность грохочения.

Плоские качающиеся грохоты

Плоские качающиеся грохоты устанавливаются под углом а = 8-12° к горизонту на упругих опорах или подвешиваются на специальных упругих подвесках и приводятся в возвратнопоступательное движение от эксцентрикового механизма. При этом величина хода и траектория движения короба не зависят от скорости вращения приводного вала и загрузки грохота. Исходный материал крупностью от 1 до 350 мм (оптимальная крупность 40-50 мм) загружается в верхнюю часть короба и за счет сил инерции перемещается к его разгрузочному концу. Грохоты применяются главным образом для грохочения и обезвоживания угля и других неметаллических полезных ископаемых.

Гирационные (полувибрационные) грохоты

Гирационные (полувибрационные) грохоты в подвесном и в опорном исполнении характеризуются круговым движением короба с ситом в вертикальной плоскости, вызываемым эксцентриковым валом. При этом сито грохота, устанавливаемого наклонно под углом 20-30° к горизонту, остается параллельным самому себе в течение всего оборота вала. В результате такого движения короба материал на сите встряхивается, разрыхляется и продвигается вниз по уклону сита, подвергаясь рассеву.

Для уравновешивания центробежных сил инерции, возникающих от массы короба, на валу закрепляются маховики с контргрузами. Независимость амплитуды колебаний полувибрационных грохотов от величины загрузки позволяет применять их для грохочения материала крупностью от 1 до 400 мм в тяжелых условиях с высокой производительностью. Недостатком данных грохотов является сложность их конструкции.

Инерционные грохоты

Инерционные грохоты в подвесном и опорном исполнении совершают колебания под действием неуравновешенных масс дебалансов, устанавливаемых на валу. При вращении вала и дебалансов возникают центробежные силы инерции, в результате короб грохота, устанавливаемого под углом до 25° к горизонту, описывает эллиптическую траекторию.

Зависимость амплитуды колебаний от величины загрузки короба и связанные с этим колебания оси вращения вала являются недостатками инерционных грохотов с простым дебалансом. В инерционных самоцентрирующихся грохотах, в отличие от грохотов с простым дебалансом, используется вал с эксцентриковыми заточками, диаметрально противоположно которым расположены дебалансые грузы маховиков, уравновешивающие центробежную силу инерции короба при вращении вала. При этом ось вала будет неподвижна в пространстве, а короб будет описывать круговые движения вокруг оси. Инерционные грохоты обоих типов отличаются простотой конструкции, надежностью в работе, высокой производительностью и эффективностью при грохочении различных типов минерального сырья крупностью обычно до 160 мм.

Самобалансные грохоты

В самобалансных грохотах подвесного или опорного исполнения в качестве приводного механизма используется самобалансный вибратор, устанавливаемый над ситом грохота. Вибратор состоит из двух одинаковых дебалансов, вращающихся на параллельных валах в противоположные стороны с одинаковой скоростью. При любом положении грузов вибратора силы вдоль оси II-II взаимно уравновешиваются как силы, противоположно направленные и равные по величине, а действуют только силы вдоль оси I-I. Поэтому вибратор сообщает коробу прямолинейные колебания под углом к плоскости сита, которые вызывают движение материала по ситу. Недостатком самобалансных грохотов является сложность конструкции вибратора. Достоинства — малая высота, высокая эффективность и производительность при грохочении. Они применяются для грохочения влажных и глинистых материалов и рассева агломерата.

Резонансные грохоты

Резонансные грохоты состоят из двух колеблющихся масс: горизонтального короба с ситами и подвижной рамы, удерживаемых и связанных между собой пружинами и амортизаторами. Короб получает колебания от эксцентрикового механизма, укрепленного на раме. Так как короб и рама соединены между собой пружинами, то колебания передаются также и подвижной раме. При этом короб и рама движутся в противоположные стороны, совершая прямолинейные колебания.

Центр тяжести системы остается неподвижным, а амплитуда колебаний короба и рамы определяется величиной их масс, которые подбирают таким образом, чтобы система работала в резонансном режиме, обеспечивающем минимальный расход энергии. Достоинствами резонансных грохотов являются их динамическая уравновешенность, большая просеивающая поверхность и производительность, высокая эффективность. Недостаток — сложность конструкции, наладки и регулировки. Они применяются для грохочения и обезвоживания углей, дешламации, отделения суспензии и отмывки утяжелителя.

Электровибрационные грохоты

У электровибрационных грохотов используется электромагнитный вибратор с большой частотой и малой амплитудой колебаний, приводящий в движение упругую систему грохота, короб, раму, просеивающую поверхность.

Производительность и эффективность работы грохотов любой конструкции зависят, прежде всего, от их механического состояния, правильности монтажа и наладки, характеристики материала и тщательности обслуживания.

Обязательными условиями эффективной работы грохотов являются: равномерное питание их исходным материалом во времени и по ширине; правильное и равномерное натяжение, хорошее состояние и чистота сит; правильное направление вращения вала грохота; своевременная смазка и нормальный нагрев подшипников, исправность всех частей грохота.

Очистку отверстий сит от посторонних предметов и застрявших зерен материала производят с помощью щеток, деревянных молотков, сжатого воздуха, ультразвука. Пуск и остановка грохота допускается только при отсутствии материала на сите, а ремонт — после остановки грохота. При грохочении пылящих материалов грохот должен иметь тщательную герметизацию и исправную вентиляционную систему.

Партнеры ИСС СибДробСнаб:sibdrobsnab.ru