информационная статья компании Полимернагрев на сайте tvoy-nagrev.ru

Сушилки-грануляторы – это промышленное оборудование, которое применяется для формирования гранул материала. Данный тип оборудования начал применяться относительно недавно, до этого распространены были специальной конструкции большие сушильные шкафы. Однако гранулоподобная форма в таких шкафах получалась при очень длительном процессе, поэтому был признан впоследствии неэффективным.

Быстро и качественно перевести материал в гранулы можно при помощи сушилки-гранулятора. Интенсивный и эффективный процесс грануляции вещества и сушки позволяет сделать такое оборудование, как гранулятор-сушка на кипящем слое. Процесс производства состоит в подаче материалов в камеру сушилки небольшими порциями, которые быстро преобразовываются в гранулы. Такой способ подачи делает процесс быстрым, эффективным и автоматизированным. Точность формы гранул при этом методе получается достаточно высокой.

Технология процесса производства гранул в сушилках-грануляторах

Поступивший в камеру продукт нагревается до нужной температуры при помощи отфильтрованного горячего воздуха. Воздух нагревается от различного типа нагревательных элементов промышленной группы, в зависимости от конструкции сушилки. После нагревания материала до необходимой температуры, он подается в рабочую область продукта, где происходит перемешивание материала и его удержание в воздухе. На продукт наносится специальный связующий раствор, который отвечает за грануляцию. После формирования гранул материал передается в камеру сушки.

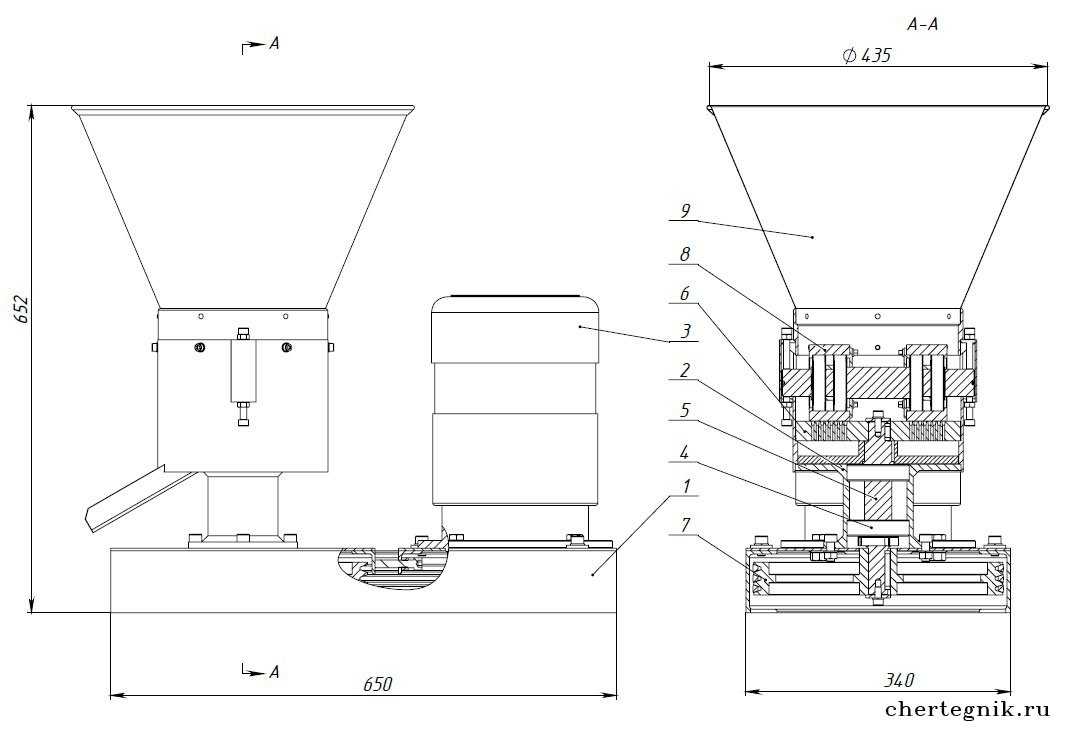

Конструкции сушилок-грануляторов могут быть очень разнообразными. Особенно распространены те типы, в которых производится весь цикл обработки материала, начиная от смешивания и до процесса опудривания и покрытия. На схеме ниже показан один из вариантов конструкции сушилки-гранулятора, рассмотрев который вы сможете составить представление об основных узлах этого оборудования.

Какие функции выполняют сушилки-грануляторы?

В оборудовании для сушки гранулирования выполняются следующие основные функции:

- Верхнее распыление. Процесс состоит в доставлении связующего раствора для гранулирования порошковых смесей. При распылении раствора-связки на порошок он формируется в гранулы равномерных размеров.

- Нижнее распыление. Данная функция состоит в формировании пеллет при помощи суспензии или пленочного покрытия. При поступлении горячего воздуха в камеру с сырьем возникает поток воздуха, который равномерно перемешивает продукцию, пока снизу через сопло подается материал покрытия.

- Боковое покрытие. В данном случае происходит нанесение пленки или суспензии на гранулы порошковым способом. В боковом распылении воздух от нагревателей подается на область между зоной грануляции и столом подачи продукции, на котором располагаются подготовленные пеллеты.

Сферы применения сушек-грануляторов

Грануляторы-сушилки используют для преобразования порошковых смесей или жидких и пастообразных материалов в удобные гранулы. При этом данное оборудование подходит для обработки тех веществ, которые могут подвергаться воздействию высоких температур.

Грануляторы-сушилки применяются во многих отраслях промышленности. В фармацевтической отрасли они используются при изготовлении таблеток, лекарственных капсул с порошками, в пищевой отрасли для изготовления гранулированного растворимого кофе, ароматизаторов, сухого молока, какао, приправ и других порошковых смесей. Также грануляторы применяют и в таких отраслях, как производство удобрений, пестицидов, красителей, кормов для животных и прочих.

Также грануляторы применяют и в таких отраслях, как производство удобрений, пестицидов, красителей, кормов для животных и прочих.

В компании Полимернагрев вы можете купить нагревательные элементы для сушилок-грануляторов. Нагреватели изготавливаются под заказ с необходимыми вам параметрами. Звоните нам по телефону или оставляйте свои вопросы в комментариях ниже, мы ответим на все вопросы и поможем с выбором наиболее оптимального типа и характеристик нагревателей для вашего оборудования. Доставку нагревателей мы осуществляем по всей России.

Оборудование для гранулирования в производстве лекарств

Ни один процесс производства фармацевтической продукции или БАД не обходится без определенного набора этапов. Один из этих этапов – гранулирование.

Прежде чем приступить к прессованию таблетки, необходимо смешать сырье, используемое в составе. Но это сырье зачастую требует тщательной грануляции

Но это сырье зачастую требует тщательной грануляции

- Гранулирование

- — это операция, в которой мелкие частицы порошка собираются вместе, образуя агломераты, называемые гранулами. Для достижения когезии между порошками в состав необходимо включать адгезивные вещества, называемые связующими или гранулирующими агентами.

В процессе гранулирования, вещество (например, порошок) укрупняется и превращается в зернышки — гранулы. Это необходимо для уменьшения сыпучести материала. В результате в процессе изготовления таблетки в таблетпрессе можно избежать таких негативных моментов, как трение частиц вещества и расслоение уже смешанной массы.

Проще говоря – без гранулирования лекарственная смесь, которая должна превратится в таблетку, будет расслаиваться, нарушится соотношение компонентов таблетки и выйдет некачественный продукт.

Как легко догадаться, оборудование для гранулирования – это гранулятор. Грануляторы бывают разные, совсем простые и высокотехнологичные, осуществляющие только функцию гранулирования и снабженные дополнительными системами.

Про методы гранулирования написано уже много, поэтому мы ограничимся просто небольшим напоминанием.

Метод сухого гранулирования.

Считается одним из наиболее предпочтительных в фармацевтическом производстве. Подходит для составов, плохо реагирующих на влагу. Для связывания используются такие сухие вспомогательные вещества, как микрокристаллическая целлюлоза.

Метод влажного гранулирования.

Уже из названия понятно, что этот метод основан на добавлении к порошку воды и различных влажных связующих веществ.

Для сухого и влажного метода используются разные типы оборудования для гранулирования – в идеале. Существуют и универсальные грануляторы, которые можно настроить под предпочтительный способ. Не следует гнаться за дешевой ценой и покупать первый попавшийся гранулятор – зачастую, разочарование из-за неправильного подбора оборудования настанет раньше, чем пройдет радость от кажущейся выгодной покупки.

Специально разработанный для влажного гранулирования супер-миксер гранулятор серии SHK работает и с кремообразными веществами. Этот гранулятор оснащен специальной системой выгрузки в сушилку с кипящим слоем, что удобно, если на производстве уже есть такое оборудование. Еще одна особенность – возможность дополнить комплектацию мойкой.

Этот гранулятор оснащен специальной системой выгрузки в сушилку с кипящим слоем, что удобно, если на производстве уже есть такое оборудование. Еще одна особенность – возможность дополнить комплектацию мойкой.

Купить гранулятор этой серии можно у нас, сделав запрос по телефону, электронной почте или с помощью формы на сайте.

Высокоскоростной калибратор гранулятор серии JFZ – универсальный вариант. Он подходит и для влажного, и для сухого гранулирования. Несмотря на кажущуюся простоту, это надежный агрегат, который можно легко встроить в уже готовую производственную линию и настроить необходимый размер гранул.

Один из лучших вариантов, который поможет сэкономить время и деньги – сушилка гранулятор в псевдокипящем слое. Среди наших клиентов пользуется популярностью сушилка гранулятор серии FL, благодаря большому числу вариантов и возможностью установки различных модификаций.

Не нужно подгонять оборудование – все необходимое для процессов грануляции и сушки совмещено в одной машине для достижения максимальной эффективности.

Перед тем, как купить гранулятор, очень важно определиться с окончательным методом гранулирования, который будет использоваться в производстве, с технологией и составом порошков. Впрочем, наши специалисты всегда готовы помочь в этом вопросе и подобрать наиболее эффективные варианты.

Принцип работы, применение, преимущества a

Гранулятор с псевдоожиженным слоем является одним из широко используемых технологического оборудования в фармацевтической промышленности. Это многоцелевое оборудование, поскольку смешивание, грануляция и сушка выполняются на одном и том же оборудовании. Оборудование работает в режиме барботирующего слоя.

Содержание

- 1 Детали гранулятора с псевдоожиженным слоем

- 2 Конструкции сопла гранулятора с псевдоожиженным слоем

- 3 Факторы, влияющие на выбор распылительного сопла

- 4 Преимущества гранулятора с псевдоожиженным слоем

- 5 Недостатки гранулятора с псевдоожиженным слоем

- 6 Каталожные номера

Детали гранулятора с псевдоожиженным слоем

направление потока псевдоожижающего газа включает в себя;

- Газовая камера (камера впуска газа), которая ввинчивается в качестве ресивера для входящего воздуха псевдоожижения.

- Газораспределение.

- Контейнер для продукта.

- Расширенная камера с набором фильтровальных мешков в расширительной камере.

- Распылительная система Binders, которая обычно характеризуется одной из четырех конструкций форсунок.

Конструкции сопла гранулятора с псевдоожиженным слоем

i. Напорная форсунка – Этот тип форсунки разбивает жидкость под давлением за счет присущей ей нестабильности и ее воздействия на атмосферу, одну на другую струю или на неподвижную пластину.

ii. Вращающееся сопло – Этот тип форсунки также известен как роторный распылитель и используется в основном для распылительной сушки.

iii. Форсунка для безвоздушного распыления – В форсунке этого типа жидкость разделяется на два потока, которые снова собираются вместе в отверстии форсунки, после чего образуются капли.

iv. Газовая форсунка – Также известна как двухжидкостная форсунка. С помощью этой форсунки раствор связующего (одна жидкость) распыляется сжатым воздухом (вторая жидкость). Это наиболее часто используемая насадка для грануляции в псевдоожиженном слое.

С помощью этой форсунки раствор связующего (одна жидкость) распыляется сжатым воздухом (вторая жидкость). Это наиболее часто используемая насадка для грануляции в псевдоожиженном слое.

Факторы, влияющие на выбор распылительной насадки

Для отдельных основных частей гранулятора с псевдоожиженным слоем могут быть выбраны различные конструкции, и это зависит от;

- Вариант обработки.

- Режим работы (периодический или непрерывный).

- Использование оборудования.

- Принцип обработки.

Традиционный гранулятор с псевдоожиженным слоем может работать в зависимости от положения системы распыления либо «сверху» для гранулятора с псевдоожиженным слоем с верхним распылением, либо «снизу» для гранулятора с псевдоожиженным слоем с нижним распылением.

Гранулятор с псевдоожиженным слоем, в целом, не отличается от промышленного оборудования для нанесения покрытий с псевдоожиженным слоем, за исключением того, что зона распыления занимает большую часть слоя, а также используемые скорости газа в чем-то похожи.

Грануляция в грануляторе с псевдоожиженным слоем достигается путем суспендирования порошка в воздухе псевдоожиженного слоя и последующего распыления связующего раствора из форсунок, расположенных над или под слоем порошка в зависимости от типа гранулятора.

Преимущества гранулятора с псевдоожиженным слоем

1. Гранулятор с псевдоожиженным слоем представляет собой одноблочную систему и, таким образом, экономит трудозатраты, потери при транспортировке и время.

2. Теплопередача в грануляторе с псевдоожиженным слоем в 2-6 раз выше, чем в лотковой сушилке.

3. После оптимизации параметров процесс можно автоматизировать.

4. Высыхание происходит равномерно, процесс предотвращает образование пятен.

Недостатки гранулятора с псевдоожиженным слоем

1. Практически невозможно достичь такой же степени уплотнения при использовании гранулятора с псевдоожиженным слоем в периодическом режиме.

2. Оборудование характеризуется длительным временем работы.

3. Требуется относительно большое количество гранулирующей жидкости.

4. Гранулятор с псевдоожиженным слоем стоит дорого.

5. Существует тенденция к срабатыванию фильтра, выходу из строя, электростатическому заряду и взрыву растворителя.

6. Также производит гранулы низкой плотности.

Список литературы- Дилип М. Парих (2010). Справочник по технологии фармацевтического гранулирования, третье издание. CRC Press, Taylor and Francis Group, LLC.

- Гилберт, С. Б. и Кристофер, Т. Р. (2003). Современная фармацевтика. CRC Press, Taylor and Francis Group, LLC.

- Исаак, Г. и Чарльз, М. (2003). Технология фармацевтической экструзии. Марсель Деккер, Инк., Базель, Нью-Йорк.

- Джим Литстер и Брайан Эннис (2004). Наука и техника процессов грануляции. Kluwer Academic Publishers, Дордрехт, Нидерланды.

- Ларри, Л. А. и Стивен, У. Х. (2008), Лекарственная форма: таблетка.

CRC Press, Taylor and Francis Group, LLC.

CRC Press, Taylor and Francis Group, LLC. - Намдео Шинде, Нагеш Алуркар, Аджит Кулкарни, Бхаскар Бангар, Суйог Сулаке и Пратик Кумбхар (2014). Последние достижения в методах грануляции. Азиатский журнал фармацевтических наук. 4(1): 38-47.

Характеристики материалов, влияющие на конструкцию гранулятора

Соавторы этой статьи:

Shane Le Capitaine

Эксперт по термической обработке

Кэрри Карлсон

Технический писатель

Барабан для грануляции, или гранулятор, представляет собой разнообразный технологический инструмент, используемый в различных отраслях промышленности для производства гранулированного продукта посредством влажной грануляции (также известной как агломерация без давления, рост в барабане или агломерация с перемешиванием).

При проектировании грануляционного барабана промышленного масштаба необходимо учитывать несколько факторов, чтобы получить эффективный и надежный гранулятор, способный производить продукт желаемого качества. В дополнение ко многим параметрам процесса, которые влияют на конструкцию гранулятора, некоторые характеристики обрабатываемого материала также играют очень важную роль, влияя на компоненты подшипников и привода, материалы конструкции, размеры и многое другое.

В дополнение ко многим параметрам процесса, которые влияют на конструкцию гранулятора, некоторые характеристики обрабатываемого материала также играют очень важную роль, влияя на компоненты подшипников и привода, материалы конструкции, размеры и многое другое.

Здесь перечислены наиболее важные характеристики материалов при проектировании грануляторов.

Насыпная плотность

Насыпная плотность является важным фактором при выборе размера грануляционного барабана, так как она определяет объемную пропускную способность. В процессе калибровки необходимо учитывать как исходное сырье, так и желаемую насыпную плотность, поскольку гранулятор должен быть в состоянии вместить и то, и другое.

Объемная пропускная способность или объем материала при заданной производительности представляет собой нагрузку на барабан гранулятора и, следовательно, сколько энергии потребуется. Все компоненты грануляционного барабана будут выбраны и спроектированы с учетом этой рабочей нагрузки.

Влажность

Содержание влаги в сырье (влага на входе) также является важным фактором при выборе размера и конструкции гранулятора. Как и в случае других процессов влажной грануляции, оптимальная грануляция происходит в точном диапазоне влажности, специфичном для каждого материала. Материалы, влажность которых выходит за пределы определенного диапазона, скорее всего, вообще не будут гранулироваться или будут давать гранулы низкого качества.

Содержание влаги в поступающем материале определяет, сколько жидкого вяжущего потребуется, а часто и в какие точки барабана вяжущее должно быть распределено. Исходный материал, который превышает пороговое значение, при котором происходит грануляция, потребует стадии сушки, чтобы снизить содержание влаги перед гранулятором.

Содержание влаги в материале также влияет на опрокидывание слоя и может потребовать использования кувыркающихся скребков, которые переворачивают слой и улучшают перемешивание и грануляцию.

Влажность выгружаемого продукта (влажность на выходе), которую часто называют сырыми или влажными гранулами, также необходимо учитывать. Достижение желаемой влажности на выходе помогает сохранить целостность гранул на всех этапах обработки и транспортировки до окончательной сушки. Этот атрибут называется силой зеленого цвета.

Достижение желаемой влажности на выходе помогает сохранить целостность гранул на всех этапах обработки и транспортировки до окончательной сушки. Этот атрибут называется силой зеленого цвета.

Разница между влажностью на входе и на выходе также определяет, сколько связующего потребуется для достижения желаемой влажности на выходе.

Гранулометрический состав

Как желаемый, так и исходный гранулометрический состав должен учитываться в конструкции гранулятора:

Желаемый гранулометрический состав

обработанный. Время удерживания, в свою очередь, в значительной степени регулируется размером барабана: чем крупнее желаемая гранула, тем больше времени удерживания потребуется, и тем больше должен быть барабан, чтобы обеспечить это время удерживания.Распределение частиц по размерам на входе

Хотя это не обязательно влияет на саму конструкцию барабана, распределение частиц подаваемого материала по размерам имеет решающее значение для получения хорошего, прочного продукта и влияет на конструкцию системы в целом.

Входящие частицы должны быть меньше желаемого размера конечного продукта, с хорошим поперечным сечением частиц в пределах определенного диапазона, оптимального для грануляции. Хороший размер поперечного сечения частиц способствует эффективной агломерации, позволяя более мелким частицам заполнять промежутки между более крупными и создавать прочный зеленый продукт.

Частицы более желаемого размера потребуют некоторой формы уменьшения размера в качестве этапа предварительной подготовки перед гранулятором.

Химический состав

Химический состав материала также является важным фактором при проектировании грануляционного барабана. В зависимости от химического состава данного материала этот материал может вызывать коррозию, истирание, прилипание или другие проблемы. Эти проблемы обычно решаются путем тщательного выбора материалов конструкции, а также использования вкладышей или других внутренних элементов.

Температура

Несмотря на то, что температура поступающего материала не всегда является фактором при проектировании гранулятора, ее необходимо учитывать, когда она может повлиять на химическую или физическую природу материала. Если температура выше точки кипения воды, потребуется больше воды/жидкого связующего из-за испарения.

Если температура выше точки кипения воды, потребуется больше воды/жидкого связующего из-за испарения.

Барабаны для грануляции являются неотъемлемым технологическим компонентом во многих отраслях промышленности. Широкий спектр характеристик материалов влияет на размер и конструкцию гранулятора и должен учитываться на ранних стадиях процесса проектирования. Такие факторы, как насыпная плотность, распределение частиц по размерам, содержание влаги и другие, оказывают большое влияние на конструкцию гранулятора.

FEECO — ведущий поставщик барабанов для грануляции с самой высокой репутацией в мире. Все грануляторы FEECO разработаны на основе данных, собранных в нашем испытательном центре, Инновационном центре, чтобы обеспечить эффективное и надежное решение для грануляции. Для получения дополнительной информации о грануляционных барабанах FEECO свяжитесь с нами сегодня!

Об авторах .

CRC Press, Taylor and Francis Group, LLC.

CRC Press, Taylor and Francis Group, LLC.