| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

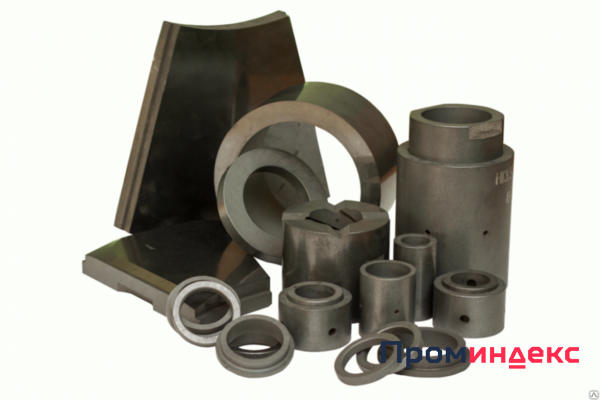

Графит МПГ от производителя — любые марки, наличие на складе, поставки по России и СНГ. Вас также может заинтересовать: >>Графит и углеграфит Компания ООО «Графит Сервис» осуществит отгрузку графита МПГ в любой город России или стран СНГ. Графит МПГ соответствует мировым стандартам и имеет соответствующие сертификаты качества. Отгрузки производятся партиями любых объемов. Компания «Графит Сервис» гарантирует качество продукции и своевременную отгрузку. Высокопрочные марки (МПГ 6, 7, 8) изготавливаются методом «холодного» прессования пресс-порошков в матрицу. Пресс-порошки изготавливаются на основе коксо-пековых композиций со своими технологическими особенностями на стадиях размола и смешивания компонентов. По своим свойствам высокопрочный графит превосходит другие мелкозернистые графиты по многим характеристикам. Общая пористость графита МПГ находится, в зависимости от плотности, в пределах 10-15%. Высокоплотный графит выпускается в виде заготовок, из которых изготавливают изделия, применяемые в полупроводниковой технике; при электроэрозионной обработке металлов; в качестве кристаллизаторов при разливке цветных металлов и их сплавов; электродов — инструментов при электроимпульсной обработке штампов, пресс-форм из различных сталей и в других областях техники при высоких температурах. Сочетание высокой механической прочности и мелкозернистости материала позволяет обрабатывать поверхности изделий до высокой чистоты обработки методом шлифовки, изготавливать изделия с толщиной стенки менее 0,8 мм и нарезать часовые резьбы. Из графитов марки МПГ изготовляют изделия для электронной и смежной с ней отраслей техники, а также тигли, пластины, диски, нагреватели вакуумных и высокочастотных печей, нагреватели, экраны. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Заявка менеджеру | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Исследование эрозионной стойкости графита МПГ-7 | Белозеров

Аннотация

Рассмотрена эрозионная стойкость графитовых образцов с электроискровым покрытием. Для сравнения экспериментальных результатов в качестве упрочняющего покрытия выбраны титан, тантал, вольфрам, стеллит. Для эрозионного воздействия использована установка для получения высокоэнтальпийных потоков газа, представляющая собой комбинацию плазмотрона и аэродинамического устройства, с помощью которого формируется газовый поток.

Для сравнения экспериментальных результатов в качестве упрочняющего покрытия выбраны титан, тантал, вольфрам, стеллит. Для эрозионного воздействия использована установка для получения высокоэнтальпийных потоков газа, представляющая собой комбинацию плазмотрона и аэродинамического устройства, с помощью которого формируется газовый поток.

Введение

Графит обладает большим количеством уникальных качеств, обусловливающих область его применения. Устойчивость к большим температурам позволяет использовать его в высокотемпературных средах. Графит также применяют в атомной энергетике, металлургии, машиностроении, ракетостроении, химической промышленности и т. д.

Электроискровая обработка — это эффективный метод для восстановления и упрочнения поверхности материалов. Данный процесс исследуется достаточно давно. Изучаются новые материалы, ранее не применявшиеся для упрочнения, экспериментально выявляются их прочностные, механические и физические свойства [1].

При электроискровом легировании (ЭИЛ) используется обратная полярность, т. е. изделие является катодом, а обрабатывающий электрод — анодом. Такой процесс включает в себя следующие этапы:

е. изделие является катодом, а обрабатывающий электрод — анодом. Такой процесс включает в себя следующие этапы:

- возбуждение электрического контакта между анодом и катодом;

- эрозия электродов;

- перенос и формирование упрочнительного покрытия на поверхность изделия;

- разрыв контакта;

- образование шероховатости получаемой поверхности.

В процессе электроискровой обработки поверхностный слой обрабатываемого изделия проходит ряд структурных и базовых изменений, которые подробно рассмотрены в работах Б. Р. Лазаренко [1] и Л. С. Палатника [2]. По результатам металлографических исследований установлено, что упрочненная зона состоит из трех слоев. В процессе электроискровой обработки на поверхности катода возникает белый слой, который обычно не поддается травлению химическими реактивами. Под белым слоем располагается переходный слой, представляющий собой зону термического влияния электрических импульсов и диффузионного проникновения элементов анода и катода.

Главный недостаток электроискрового упрочнения заключается в том, что при увеличении толщины нанесенного покрытия увеличивается его шероховатость, что негативно отражается на его эксплуатационных свойствах. Для уменьшения шероховатости применяется гибридная электроискровая лазерная обработка. После упрочнения поверхности изделия методом электроискровой обработки выполняется лазерная обработка, в ходе которой сглаживается поверхность [3].

В рамках исследования графитовые образцы подвергались электроискровой обработке. Была определена эрозионная стойкость этих образцов при температуре 1800 °С. Цель данной работы — определение влияния эрозионной стойкости графита МПГ-7 с упрочненной поверхностью электроискровым способом.

Методика исследований

В качестве экспериментальных образцов в работе применялись пластины размерами 2x20x20 мм, изготовленные из графита МПГ-7, его свойства приведены ниже.

На указанные графитовые образцы наносилось покрытие электроискровым способом на установке Элитрон-52А. Режимы электроискровой обработки приведены в таблице.

Режимы электроискровой обработки приведены в таблице.

Режимы нанесения электроискрового покрытия

Режим электроискровой обработки | Емкость, мкФ | Рабочий ток, А |

|---|---|---|

RC-1 | 480 | 10-15 |

После электроискрового легирования была выполнена лазерная обработка для получения более гладкой и ровной поверхности, а также снижения шероховатости. Режимы лазерной обработки приведены ниже.

Полученные указанным выше способом образцы подвергались плазменному воздействию на установке, представляющей собой комбинацию плазмотрона и аэродинамического устройства (показана на рисунке) для формирования газового потока заданных параметров. В плазмотроне для разогрева используется высокочастотный дуговой газовый разряд, устойчивый в широком диапазоне давлений и скоростей газового потока, а также высоковольтная слаботочная форма высокочастотного дугового разряда с малыми эрозией электродов и степенью загрязнения газового потока.

Рисунок. Схема плазмотрона [3]:

1 — высокочастотный дуговой разряд; 2 — геометрическое сопло; 3 — разогретая газовая струя; 4 — испытуемый образец; 5 — оптический пирометр

Аэродинамическая часть построена на основе сменных геометрических сопел типа Лаваля, устанавливаемых в зависимости от требуемых параметров потока. Установка применяется для получения сравнительных характеристик огнеупорных материалов и теплозащитных покрытий, а также в технологических циклах проведения плазмохимических реакций [3]. Режимы плазмотрона приведены ниже.

В ходе эксперимента фиксировались следующие характеристики:

- увеличение температуры образца во времени;

- скорость увеличения температуры;

- время постоянной скорости подъема температуры VT, град/с;

- момент времени наибольшей скорости подъема температуры VTmax, град/с;

- время перелома кривой t = f(T), где – f(T) функция зависимости времени от температуры;

- средняя эрозия образца за время эксперимента;

- максимальная температура испытуемого образца Tmax, °С.

Экспериментальные результаты

Наименьшую постоянную скорость роста температуры имел графитовый образец с титановым покрытием VT = 10 град/с. Максимальная температура Tmax = 980 °С зафиксирована на 13-й с опыта, следовательно VT max = 42 град/с.

Для контрольного графитового образца без покрытия наименьшая скорость роста температуры зафиксирована на 11-й с при максимальной температуре Tmax = 1400 °С, при максимальной скорости подъема температуры VT max = = 90 град/с. Данные образцы были взвешены после обработки для выявления величины эрозии. У образца с титановым покрытием результаты вдвое лучше, чем у контрольного образца. У образцов с покрытием из тантала, вольфрама и стеллита результаты ниже, чем у титана.

Заключение

Показана перспективность электроискрового покрытия для повышения эрозионной стойкости графита. Установлено, что высокоэнергонасыщенная обработка графита с титановым покрытием значительно повышает эрозионную стойкость графита. Электроискровая обработка увеличивает отражательную способность поверхности за счет снижения скорости подъема температуры. Благодаря нанесенному электроискровому покрытию, увеличивающему температуру плавления, также уменьшается эрозия изделия. Электроискровая обработка не вызывает изменения механических и теплофизических свойств графита, так как толщина покрытия составляет всего 50 мк.

Электроискровая обработка увеличивает отражательную способность поверхности за счет снижения скорости подъема температуры. Благодаря нанесенному электроискровому покрытию, увеличивающему температуру плавления, также уменьшается эрозия изделия. Электроискровая обработка не вызывает изменения механических и теплофизических свойств графита, так как толщина покрытия составляет всего 50 мк.

1. Лазаренко Н.И. Технологический процесс изменения исходных свойств металлических поверхностей электрическими импульсами. М.: Электроискровая обработка металлов, 1957. 70 с.

2. Палатник Л.С. Фазовые превращения при электроискровой обработке металлов и опыт установления критерия наблюдаемых взаимодействий. М.: Электроискровая обработка металлов, 1935. 433 с.

3. Кокорин А.Ф. Стенд на основе высокочастотного дугового плазмотрона для исследования свойств теплозащитных материалов // Известия высших учебных заведений. Физика. 2014. Вып. 57. С. 138-141.

Как графит помогает аэрокосмическим инженерам раздвигать границы возможного

Аэрокосмическая промышленность не оставляет права на ошибку, требуя материалов, которые могут выдерживать большие высоты, высокие скорости и экстремальные температуры свыше 1000 градусов, чтобы соответствовать строгим требованиям безопасности отрасли.

В этих суровых условиях аэрокосмическим инженерам требуются материалы с высокими эксплуатационными характеристиками, которые выходят за рамки возможного. Материалом, обладающим термостойкостью и самосмазывающимися характеристиками, которые удовлетворяют этим строгим требованиям, является узкоспециализированный графит Metcar®.

Слоистая структура графита и характеристики материала позволяют ему работать при более высоких температурах дольше, чем другие материалы подшипников и уплотнений. Таким образом, он идеально подходит для механических деталей, которые помогают поддерживать максимальную производительность самолета.

Активный подход Metcar к разработке материалов нового поколения и уникальное семейство твердых, безмасляных, самосмазывающихся материалов продолжают устанавливать новые стандарты в аэрокосмической отрасли.

ПРИОРИТЕТ №1 ДЛЯ АЭРОКОСМИЧЕСКИХ ИНЖЕНЕРОВ: ЭФФЕКТИВНОСТЬ

Главной заботой аэрокосмических инженеров является эффективность. Высокоспециализированный графит Metcar достигает этого благодаря:

Высокоспециализированный графит Metcar достигает этого благодаря:

- Увеличению срока службы самолетов

- Повышение экономии топлива

- Способность запускать более горячие двигатели

- Уменьшение веса самолетов

ПОВЫШЕННАЯ ДОЛГОВЕЧНОСТЬ

Преимущество графита в самосмазывании и теплопередаче, а также способность герметизировать поры с помощью нашего запатентованного процесса пропитки увеличивают срок службы самолета.

Коммерческие самолеты остаются в эксплуатации на 25-30 лет с увеличением межсервисных интервалов. Устаревшие самолеты предлагают авиакомпаниям экономическое преимущество для управления своими финансовыми рисками, включая более низкие затраты на амортизацию и меньшие капитальные вложения.

Кроме того, в условиях постоянно колеблющихся цен на нефть сбалансированный парк новых и устаревших самолетов дает авиакомпаниям возможность парковать или заменять устаревшие самолеты, когда это отвечает их финансовым интересам.

Уникальные характеристики графита, повышающие долговечность, дают авиакомпаниям особое преимущество.

Экономия топлива

Аэрокосмические инженеры — не единственная сторона, заинтересованная в экономии топлива. Это по-прежнему остается актуальной темой для авиакомпаний по всему миру, поскольку топливо является их самой большой статьей расходов, на которую приходится до 33% эксплуатационных расходов.

Metcar Graphite помогает добиться большей экономии топлива, позволяя инженерам лучше контролировать температуру масла в полостях подшипников двигателя благодаря высокой теплопроводности Metcar. Это позволяет двигателям работать при более высоких температурах, что приводит к лучшей экономии топлива.

В двигателе окисление является причиной многочисленных проблем со смазочными материалами, таких как закоксовывание масел с образованием отложений, которые снижают эффективность использования топлива и требуют более частой замены масла и обслуживания двигателей. С более длительными интервалами между техническим обслуживанием самолеты могут проводить больше времени в эксплуатации.

С более длительными интервалами между техническим обслуживанием самолеты могут проводить больше времени в эксплуатации.

СПОСОБНОСТЬ РАБОТЫ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ

Ингибиторы окисления добавляются в графитовые материалы, чтобы они могли работать при более высоких температурах, чем другие материалы подшипников и уплотнений. эффективная передача тепла за счет отвода тепла от интерфейса, чтобы он не перегревался. Это соответствует повышению производительности.

В нашем бесконечном стремлении поднять планку возможного, наш высокоэффективный процесс пропитки герметизирует поры в углеродном графите и графите с помощью вакуума и давления. Пропитка может эффективно ограничивать как микропористость, так и макропористость. Это улучшает тепловые свойства и повышает прочность и жесткость материала.

СВОЙСТВА ДЛЯ ЭКОНОМИИ ВЕСА

Аэрокосмические инженеры всегда стремятся добиться преимущества в весе своих материалов. Графит легкий и имеет меньшую плотность по сравнению с другими аэрокосмическими материалами.

Например, когда промышленный гигант заменил одну деталь из свинцовистой бронзы эквивалентной графитовой, они увидели снижение веса на 1,5 фунта. В аэрокосмической отрасли каждый сэкономленный фунт эквивалентен 5000 долларов в год на расходах на топливо. Переход на графит, когда это возможно, для всего парка самолетов позволяет авиакомпании существенно сократить расходы.

РАЗДВИГАЕМ ГРАНИЦЫ ВОЗМОЖНОГО

Мы не ограничены в доступных нам материалах и обладаем уникальной способностью превращать то, что казалось невозможным, в возможное.

В Metcar есть только одно ограничение, которое мы готовы принять. Без ограничений. Можно сказать, что это дает нам материальное преимущество.

Рассмотрите возможность использования углерода/графита в следующем насосе и обратитесь за помощью к инженеру Metcar уже сегодня.

Зависимость теплового коэффициента линейного расширения от температуры

- Костановский А.

В. ;

В. ; - Зеодинов М.Г. ;

- Костановская М.Е. ;

- Пронькин А.А.

Аннотация

Впервые экспериментально определен термический коэффициент линейного расширения (ТКЛР) конструкционного мелкозернистого графита марки МПГ-7, изготовленного методом прессования в «мертвую» матрицу, в интервале температур 1650-2350 К. Метод с которой диагностика температуры образца осуществляется за пределами диапазона измерения ТКЛР. Опыты проводились в стационарном тепловом режиме на образцах, вырезанных в направлениях, параллельных и перпендикулярных направлению прессования графита. Отмечено, что образец, вырезанный в направлении, перпендикулярном направлению прессования, имеет более высокие значения ТКЛР, чем образец, вырезанный в направлении, параллельном направлению прессования. Это указывает на то, что графит марки МПГ-7 обладает анизотропией ТКЛР. Температурные зависимости ТКЛР графита МПГ-7 сравниваются с приведенными в литературе данными для обычного графита марки МПГ-6, изготовленного методом прошивного прессования через матрицу. Анализ значений ТКЛР графита марок МПГ-6 и МПГ-7 показал, что они находятся в пределах относительной расширенной неопределенности измерений, равной около 17 %. Результаты измерения ТКЛР мелкозернистого графита традиционных марок МПГ-6 и МПГ-7 использовали для сравнения с данными для мелкозернистого изотропного изостатического графита современных марок ГИП-4 и ДЭ-24 в интервале температур 1300-2300 Л. При производстве графита марок ГИП-4 и ДЭ-24 реализован метод объемного изостатического давления. Особенностью этого графита является отсутствие анизотропии ТКЛР. Сравнение полученных результатов измерений ТКЛР мелкозернистых графитов всех рассмотренных марок показало, что изотропные изостатические графиты марок ДЭ-24 и ГИП-4 имеют более низкие значения ТКЛР по сравнению с мелкозернистыми графитами марок МПГ-6.

Это указывает на то, что графит марки МПГ-7 обладает анизотропией ТКЛР. Температурные зависимости ТКЛР графита МПГ-7 сравниваются с приведенными в литературе данными для обычного графита марки МПГ-6, изготовленного методом прошивного прессования через матрицу. Анализ значений ТКЛР графита марок МПГ-6 и МПГ-7 показал, что они находятся в пределах относительной расширенной неопределенности измерений, равной около 17 %. Результаты измерения ТКЛР мелкозернистого графита традиционных марок МПГ-6 и МПГ-7 использовали для сравнения с данными для мелкозернистого изотропного изостатического графита современных марок ГИП-4 и ДЭ-24 в интервале температур 1300-2300 Л. При производстве графита марок ГИП-4 и ДЭ-24 реализован метод объемного изостатического давления. Особенностью этого графита является отсутствие анизотропии ТКЛР. Сравнение полученных результатов измерений ТКЛР мелкозернистых графитов всех рассмотренных марок показало, что изотропные изостатические графиты марок ДЭ-24 и ГИП-4 имеют более низкие значения ТКЛР по сравнению с мелкозернистыми графитами марок МПГ-6.

Купить графит МПГ Вы можете, связавшись с нами по контактным телефонам.

Купить графит МПГ Вы можете, связавшись с нами по контактным телефонам. Преобладают поры с радиусом от 2 до 8 микрон. Теплопроводность (20°С) всех графитов МПГ находится приблизительно на одном уровне. У термообработанных в процессе графитации до 2400-2500°С она равна 68-78 Вт/м*К, а при 3000°С — 103-110 Вт/м*К.

Преобладают поры с радиусом от 2 до 8 микрон. Теплопроводность (20°С) всех графитов МПГ находится приблизительно на одном уровне. У термообработанных в процессе графитации до 2400-2500°С она равна 68-78 Вт/м*К, а при 3000°С — 103-110 Вт/м*К. Также из этого материала изготовляют захваты высокотемпературных испытательных установок, пресс-формы горячего прессования, фильеры. Марка МПГ-6 предназначена для работы в инертной или защитной атмосфере при температурах до 2300-2500°С; в вакууме 10-4-10-5 мм рт. ст. (при длительной работе) при температурах до 2000°С.

Также из этого материала изготовляют захваты высокотемпературных испытательных установок, пресс-формы горячего прессования, фильеры. Марка МПГ-6 предназначена для работы в инертной или защитной атмосфере при температурах до 2300-2500°С; в вакууме 10-4-10-5 мм рт. ст. (при длительной работе) при температурах до 2000°С.