как сварить оцинкованные трубы правильно

Опубликовано 2021-07-17

- Способы сварки труб из оцинкованной стали

- Соединение оцинкованных труб электродуговой сваркой

- Выбор электродов

- Технология выполнения работ

- Сварка труб из оцинковки с помощью флюса

- Выводы

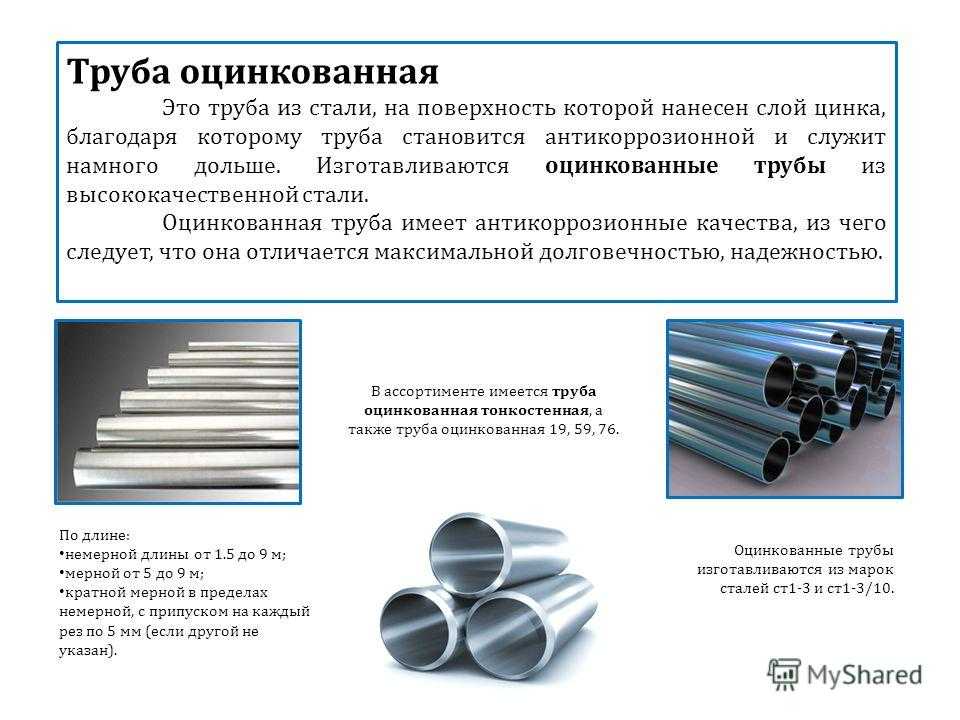

Оцинкованные трубы служат более 30 лет, благодаря экологичности и бактерицидным свойствам они применяются в трубопроводах питьевой воды, сетях ГВС (ограничение до 55⁰) и газопроводных системах. Цинкование обеспечивает длительную защиту от коррозии, повышает прочность и стойкость стали к нагрузкам. Несмотря на повышенную стоимость, изделия используют при подземной прокладке. Технико-экономический анализ показывает, что стоимость проектов оказывается невысокой, благодаря снижению ремонтных расходов.

Оцинкованными называют стальные трубы, на которые нанесен тонкий слой цинка. Элемент быстро окисляется на открытом воздухе, формируя на поверхности прочную пленку оксидов, не допускающую проникновение окислителей в толщу металла.

Цинкование выполняют разными способами:

- Горячее: погружение в расплав;

- Холодное: напыление с помощью растворителя, который затем высыхает;

- Гальваническое: нанесение ионов Zn в ванне с электролитом (водой) под действием тока;

- Термодиффузионное: во вращающемся контейнере с низким давлением, высокой температурой и под напряжением;

- Газотермическое: капли расплава перемещаются в потоке раскаленного газа.

Технологии предназначены для применения в разных областях: для прокладки трубопроводов, изготовления дымоходов, водостоков, деталей и др.,

Сложность монтажа сваркой заключается в разнице температур плавления.

Для решения проблемы предусмотрены альтернативные методы. Сортамент трубного проката ВГП включает наименования с резьбой и муфтой, в некоторых случаях используют пресс-фитинги с обжимным кольцом и уплотнителем.

В пункте 1.6 СНиП 3.05.01-85 “Внутренние санитарно-технические системы зданий” рекомендовалось производить сваривание оцинкованных труб одновременно обеспечивая отсос токсичных веществ, или очищать торцы от оцинковки на 20-30 мм. Затем околошовную зону следовало окрасить 94% цинковой краской.

Разрешалось выполнять сваривание с применением следующих материалов:

- Самозащитная проволока Св-15ГСТЮЦА с церием по ГОСТ 2246-70 0,8-1,2 мм;

- Электроды до 3 мм с рутиловой или фтористо-кальциевой обмазкой;

- Иными методами, согласованными по проекту.

Документ был отменен в 2012 году. Новый СП 73.13330.2016 запрещает применение сварных трубопроводов из оцинкованной стали внутри любых зданий (пункт 4.6). Согласно п.5.1.2 допускается монтаж с помощью фитингов, фланцев, соединительных частей из ковкого чугуна.

Способы сварки труб из оцинкованной стали

Если по каким-либо причинам необходимо выполнить сварное соединение оцинковки, и это не является нарушением санитарных норм, по возможности следует предотвратить нежелательные последствия:

- Испарения оксидов цинка ядовиты. Выполнять работы следует в помещения с хорошей вентиляцией, для предотвращения отравления токсинами работники должны защищать органы дыхания респираторами, не забывая об иных средствах защиты: маске, перчатках, резиновой обуви.

- При интенсивном кипении Zn поверхностные слои стали покрываются микротрещинами и порами, стык становится негерметичным. Время нагрева максимально снижают, но это сложно осуществить при обработке толстостенного прокатом.

- Так или иначе, целостность защитного слоя в околошовной зоне нарушается, одновременно снижается срок службы изделия. Частично недостаток можно устранить путем нанесения красок на цинковой основе.

Выгорание можно предотвратить следующими способами:

- При невозможности использования фитингов на тонкостенном прокате нарезают резьбу и соединяют конструкцию с помощью уплотнителей.

- Зачищают околошовную зону от цинкования а после выполнения шва покрывают антикоррозионным составом.

Применяемые способы сваривания трубопроводов из оцинковки:

- Ручная электродуговая с применением специальных электродов;

- Под флюсом: на низких температурах, при которых сталь сплавляется с припоем.

Сталь после цинкования сваривают и другими способами, но они больше подходят для листового материала, например: Tig c вольфрамовым электродом в защитной среде аргона, полуавтоматическая Mig/Mag с омедненной проволокой, смесью аргона и углекислоты.

Соединение оцинкованных труб электродуговой сваркой

Монтаж линии электросваркой почти не отличается от обычного проведения работ, за исключением удаления оцинковки в зоне шва. При попадании цинка в ванну с расплавом образуются железо-цинковые интерметаллиды, характеристики которых делают участок непригодным к использованию.

- Разница в показателях теплового расширения Fe и Zn вызывает напряжения и коробление;

- Небольшое количество Zn в расплаве железа провоцирует диффузию (расслоение) и образование трещин;

- Если металлы смешались незначительно, края шва будут рваными, а стык не стойким к коррозии.

Выбор электродов

Выбор электродов обусловлен маркой стали. Для соединения деталей из оцинковки применяют два типа:

- Рутиловые: защитная смесь на основе диоксида титана с добавками силикатов, ферромарганца и других веществ. Рутил позволяет производить работу быстро, защищает ванну от окисления,предотвращает образование трещин, шов получается ровным, а шлак легко отделяется.

Материал предназначен для низкоуглеродистых и низколегированных сталей, применение для сплавов с высоким содержанием углерода исключено.

Материал предназначен для низкоуглеродистых и низколегированных сталей, применение для сплавов с высоким содержанием углерода исключено. - С основным покрытием: порошкообразный слой содержит минералы с фтористо-кальциевым составом, при нагревании которых выделяется углекислый газ, препятствующий реакции окисления. Материал подходит для всех углеродистых сталей и изделий большой толщины.

Технология выполнения работ

Основные этапы соединения труб электродуговой сваркой:

- Разделку кромок производят для трубопроката с толщиной стенки более 3 мм. с притуплением 1-1,5 мм.

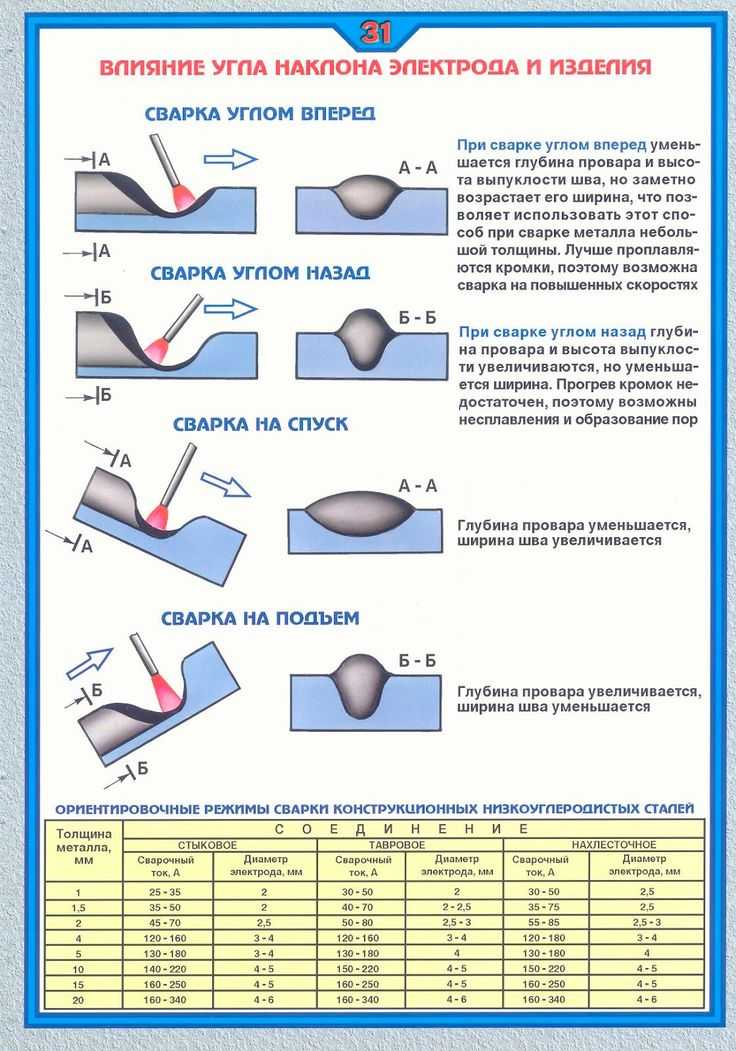

- Ток выбирают по диаметру электрода;

- Основной валик формируют поступательно или наплывом;

- После зачистки шва необходимо нанести антикоррозийный состав: цинковые спреи или ингибиторы коррозии.

Качество монтажа зависит от мастерства специалиста. Опытные сварщики не отрицают возможность выполнения, но подходят к процессу с тщательной подготовкой. Для проверки точности выбора режима аппарата и электрода выполняют тестовое сваривание на отрезках проката. Для улучшения механических свойств иногда осуществляют проковку шва при 100-150⁰, но отклонение от температурного интервала или приложение большой силы может быть причиной трещин.

Для проверки точности выбора режима аппарата и электрода выполняют тестовое сваривание на отрезках проката. Для улучшения механических свойств иногда осуществляют проковку шва при 100-150⁰, но отклонение от температурного интервала или приложение большой силы может быть причиной трещин.

Сварка труб из оцинковки с помощью флюса

Для работы с цинковым покрытием используют флюс для пайки, преимущественно HLS-B. Порошок отводит тепло от поверхности, препятствует испарению и окислению цинка. В качестве присадочного материала используют флюсовые припои UTP1, 18MF, 18XFC.

Правила техники пайки газовым сварочным аппаратом:

- Предварительно кромки зачищают до блеска с внутренней и внешней стороны. У изделий с толщиной стенки до 3 мм фаски не снимают, у остальных угол раскрытия должен составлять 80-90⁰ со стыком 1-1,5 мм.

- Перед выполнением шва поверхности обезжиривают и покрывают флюсом наносят довольно толстый слой, примерно в 2 раза больше, чем при сварке углеродистой стали.

Нагрев осуществляют до 870-900⁰, Zn плавится при 416⁰, а при 907⁰ — испаряется. Индикатором достижения нужного терморежима станет изменение цвета флюсового состава. Во время нагревания он меняется из золотого в белый, а при температуре пайки — становится прозрачным.

Нагрев осуществляют до 870-900⁰, Zn плавится при 416⁰, а при 907⁰ — испаряется. Индикатором достижения нужного терморежима станет изменение цвета флюсового состава. Во время нагревания он меняется из золотого в белый, а при температуре пайки — становится прозрачным. - При толщине стенок до 4 мм сваривание выполняют за один проход, для толстостенных изделий — в несколько проходов.

- Используют ацетиленокислородную смесь с избытком кислорода. Кислород будет связываться с кремнием из припоя, не давая окисляться цинку. Пламя горелки должно быть стабильным для равномерного прогрева всех участков.

- Размер сопла: для трубопроката до Ø250 и толщиной стенки 2-6 мм — 1-2 мм; более Ø250 — 2-4 мм. Неправильно определенный диаметр вызовет перегрев и снижение коррозионной стойкости, при недостаточной температуре припой будет прилипать, а соединение получится ненадежным.

- Применяется технология пайки “влево” когда присадка бежит перед пламенем, а горелка размещена под углом 70⁰, при выполнении заполняющего шва — 15⁰, неповоротные стыки снизу варят облицовочным швом.

- Наружную поверхность зачищают металлической щеткой, а внутреннюю промывают водой спустя сутки.

Трубопроводы, соединенные подобным методом могут использоваться в системах отведения, орошения, охлаждения, снабжения питьевой водой. Преимущество флюсовой пайки: быстрый монтаж и герметичность при небольших нагрузках.

Выводы

Некоторые специалисты считают, что сварка оцинкованных труб запрещена необоснованно, так как есть успешный опыт применения технологии в домах старой застройки, часть конструкций служит до сих пор, это доказывают безаварийную эксплуатацию.

Причины запрета:

- Ядовитые оксиды при нагреве — нарушение норм безопасности и охраны труда, раньше специалисты не получали доплат за вредность;

- Сложность контроля на этапе зачистки околошовной зоны, в результате повышается аварийность.

- Цинковый слой неустойчив к высоким температурам теплоносителя, для решения остальных задач коммунальной сферы достаточно прочности фитингов и резьбы.

Нарушение санитарных норм затруднит ввод объекта в эксплуатацию, может привлечь внимание контролирующих органов.

Сравнение методов:

- Соединение электрической дугой — кропотливая задача, но если она выполнена квалифицированным мастером, степень надежности не уступает черному металлу. При нарушении метода велик риск тяжелого отравления, быстрого выхода системы из строя.

- Пайка под флюсом по механическим характеристикам уступает фитингам. Сплав UTP1 состоит из цинка и меди с добавками кремния и олова. Преимущество при монтаже: скорость, безопасность, длительная коррозионная стойкость.

Оба метода могут использоваться только в личных целях на придомовой территории. Системы с бессварными соединения применяются при строительстве масштабных объектов с 70-х годов и доказали эффективность благодаря снижению стоимости монтажных работ на 40-50%, стойкости к нагрузкам до 16 бар. Новые виды соединительных деталей применяются в в насосных установках высокого давления, сейсмических районах и промышленных зонах.

Оцените нашу статью

[Всего голосов: 2 Рейтинг статьи: 5]

Трубы ВГП оцинкованные 80х4 ДУ Тагмет (печная сварка) 7800 в наличии по цене от 78990 руб за тонну

Трубы ВГП оцинкованные 80х4 ДУ Тагмет (печная сварка) 7800 в наличии по цене от 78990 руб за тонну | Компания МЕТАЛЛСЕРВИС Подробнее| Металлобаза | Цена | Цена | Цена, руб от 1т | Цена, руб от 5т | Цена, руб от 10т | |

|---|---|---|---|---|---|---|

| Карачарово Москва | 80 090 |

80 090 |

79 990 |

|||

| Очаково Москва | 79 790 |

79 790 |

79 690 |

|||

| Капотня Москва | 79 590 |

79 590 |

79 490 |

|||

| Балашиха | 79 590 |

79 590 |

79 490 |

|||

| Лобня | 79 090 |

79 090 |

78 990 |

|||

Предпортовая

С. Петербург Петербург

|

81 990 |

81 990 |

81 990 |

|||

| Софийская С.Петербург | 81 990 |

81 990 |

81 990 |

|||

| Пермь | 84 590 |

84 590 |

84 490 |

|||

| Екатеринбург Изоплит | 84 590 |

84 590 |

84 490 |

|||

| Челябинск Производственная | 84 590 |

84 590 |

84 490 |

| Металлобаза | Цена | Цена, т |

|---|---|---|

| КарачаровоМосква | 80 090 ₽ | |

| ОчаковоМосква | 79 790 ₽ | |

| КапотняМосква | 79 590 ₽ | |

| Балашиха | 79 590 ₽ | |

| Лобня | 79 090 ₽ | |

ПредпортоваяС. Петербург Петербург | 81 990 ₽ | |

| СофийскаяС.Петербург | 81 990 ₽ | |

| Пермь | 84 590 ₽ | |

| ЕкатеринбургИзоплит | 84 590 ₽ | |

| ЧелябинскПроизводственная | 84 590 ₽ |

Авторизация

Напомнить пароль

Зарегистрироваться

Выберите город

- Москва

- Санкт-Петербург

- Нижний Новгород

- Самара

- Пенза

- Балаково

- Чебоксары

- Брянск

- Курск

- Белгород

- Ростов-на-Дону

- Таганрог

- Краснодар

- Пермь

- Екатеринбург

- Челябинск

- Уфа

- Новосибирск

- Барнаул

- Хабаровск

- Минск

Выберите город

- Москва

- Санкт-Петербург

- Нижний Новгород

- Самара

- Пенза

- Балаково

- Чебоксары

- Брянск

- Курск

- Белгород

- Ростов-на-Дону

- Таганрог

- Краснодар

- Пермь

- Екатеринбург

- Челябинск

- Уфа

- Новосибирск

- Барнаул

- Хабаровск

ГОСТ 3262-75 / Ауремо

ГОСТ ИСО 13680-2016 ГОСТ 34004-2016 ГОСТ Р 57385-2017 ГОСТ 19277-2016 ГОСТ Р 54864-2016 ГОСТ Р ИСО 13679-2016 ГОСТ Р 56594-2015 ГОСТ 32931-2015 ГОСТ Р 51906-2015 ГОСТ 32678-2014 ГОСТ 33228-2015 ГОСТ 32528-2013 ГОСТ Р 56349-2015 ГОСТ Р 56329-2014 ГОСТ Р 56175-2014 ГОСТ Р 56030-2014 ГОСТ Р 55942-2014 ГОСТ Р 54918-2012 ГОСТ Р ИСО 21809-2-2013 ГОСТ 31448-2012 ГОСТ Р 55436-2013 ГОСТ Р 54929-2012 ГОСТ Р 54864-2011 ГОСТ Р 54159-2010 ГОСТ Р 54157-2010 ГОСТ Р ИСО 2531-2008 ГОСТ Р 53365-2009ГОСТ Р 53384-2009 ГОСТ Р 53383-2009 ГОСТ Р ИСО 3183-1-2007 ГОСТ Р ИСО 3183-3-2007 ГОСТ Р ИСО 3183-2-2007 ГОСТ 6238-77 ГОСТ 11017-80 ГОСТ 12132-66 ГОСТ 8646-68 ГОСТ 8645-68 ГОСТ 8733-74 ГОСТ 8965-75 ГОСТ 10707-80 ГОСТ 632-80 ГОСТ 8644-68 ГОСТ 8966-75 ГОСТ 9567-75 ГОСТ 8967-75 ГОСТ 8968-75 ГОСТ 8969-75 ГОСТ 21945-76 ГОСТ 10706-76 ГОСТ 24950-81 ГОСТ 9941-81 ГОСТ 631-75 ГОСТ 550-75 ГОСТ 21729-76 ГОСТ 800-78 ГОСТ 14162-79 ГОСТ 8696-74 ГОСТ 11249-80 ГОСТ 10498-82 ГОСТ 26250-84 ГОСТ 20295-85 ГОСТ 13663-86 ГОСТ 7909-56 ГОСТ 8638-57 ГОСТ 8642-68 ГОСТ 8731-74 ГОСТ 5654-76 ГОСТ 633-80 ГОСТ 24030-80 ГОСТ 5005-82 ГОСТ 8467-83 ГОСТ 1060-83 ГОСТ 22897-86 ГОСТ Р 50278-92 ГОСТ 30564-98 ГОСТ 22786-77 ГОСТ 11068-81 ГОСТ 10705-80 ГОСТ Р 52568-2006 ГОСТ 8639-82 ГОСТ 30563-98 ГОСТ 3262-75 ГОСТ 8732-78 ГОСТ 8734-75 ГОСТ 9940-81 ГОСТ 10704-91

- гост-3262-75.

pdf (333,04 КиБ)

pdf (333,04 КиБ) ГОСТ 3262-75

ГОСТ 3262-75

Группа В62

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ СТАЛЬНЫЕ ДЛЯ ВОДОСНАБЖЕНИЯ

Технические условия

Трубы стальные для водопровода и газоснабжения. SpeSifications

ISS 23.040.10

OKP 13 8500, 8501 13

Дата введения 1977–01–01

Информационные данные

1. Разработаны и введены Министерством железной металлургии USSR

Developmers

v… I. Стругар, кандидат медицинских наук. тех. наук; В. М. Кроу, к.т.н. тех. наук; Ю. М. Миронов, канд. тех. наук; А. И. Постолов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта СССР от 11.09.75 N 2379

3. Периодичность проверок — 5 лет

4. ЗАМЕНА ГОСТ 3262-62

5. НОРМАТИВНАЯ СПРАВКА И ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение ссылочного документа | Артикул |

| ГОСТ 9.301-86 | 4,5 |

ГОСТ 9. 302-88 302-88 | 4,5 |

| ГОСТ 9.307-89 | 2,7 |

| ГОСТ 380-94 | 2.1 |

| ГОСТ 1050-88 | 2.1; 2.10; 3.1 |

| ГОСТ 2216-84 | 4,9 |

| ГОСТ 2533-88 | 4,6; 4.9 |

| ГОСТ 3728-78 | 4,4 |

| ГОСТ 3749-77 | 4,8 |

| ГОСТ 3845-75 | 4.3 |

| ГОСТ 5378-88 | 4,8 |

| ГОСТ 6357-81 | 2.11 |

| ГОСТ 6507-90 | 4,9 |

| ГОСТ 7502-98 | 4,9 |

| ГОСТ 8026-92 | 4,7 |

| ГОСТ 8694-75 | 4.4 и |

| ГОСТ 8695-75 | 4,4 б |

| ГОСТ 8944-75 | 2. 3 3 |

| ГОСТ 8954-75 | 2.3 |

| ГОСТ 8965-75 | 2.3 |

| ГОСТ 8966-75 | 2.3 |

| ГОСТ 10006-80 | 4.1 |

| ГОСТ 10692-80 | 3.1; 5.1 |

| ГОСТ 11358-89 | 4,9 |

| ГОСТ 18242-72 | 3.2 |

| ГОСТ 18360-93 | 4.9 |

6. Срок годности снят Постановлением Госстандарта от 12.11.91 N 1726

7. ИЗДАНИЕ (май 2007 г.), с Изменениями N 1, 2, 5, 4, 3, 6, утверждено 19 ноября.77, декабрь 1978 г., январь 1987 г., май 1988 г., ноябрь 1989 г., ноябрь 1991 г. (IUS 1–78, 2–79, 4–87, 8–88, 2–90, 2–92)

трубы стальные оцинкованные и оцинкованные сварные с накатанной или нарезанной цилиндрической резьбой и без резьбы, применяемые для водопроводов и газопроводов, систем отопления и для деталей водогазопроводных сооружений.

(Измененная редакция, ред. № 2, 3, 5).

1. НАБОР

1.1. Трубы, изготовленные по размерам и массе, приведены в табл.1.

По требованию потребителя трубки светлых серий проектируются под накатную резьбу, изготавливают размеры и массу, приведенные в табл.2.

(Измененная редакция, ред. № 1, 3).

1.2. Длина трубы, изготавливаемой от 4 до 12 м:

или кратная мерная длина с припуском на каждый разрез 5 мм и продольное отклонение всей длины плюс 10 мм.

произвольной длины.

По согласованию изготовителя с потребителем в партии немерных труб допускается до 5 % длины труб от 1,5 до 4 м.

(Измененная редакция, ред. № 3, 4).

Таблица 1

Размеры, мм

| Условный проход | Внешний диаметр | Толщина стенки трубы | Масса 1 м трубы, кг | ||||

| легкая | общий | усиленный | светлый | обычный | усиленный | ||

| 6 | 10,2 | 1,8 | 2,0 | 2,5 | 0,37 | 0,40 | 0,47 |

| 8 | 13,5 | 2,0 | 2,2 | 2,8 | 0,57 | 0,61 | 0,74 |

| 10 | 17,0 | 2,0 | 2,2 | 2,8 | 0,74 | 0,80 | 0,98 |

| 15 | 21,3 | 2,35 | — | — | 1,10 | — | — |

| 15 | 21,3 | 2,5 | 2,8 | 3,2 | 1,16 | 1,28 | 1,43 |

| 20 | 26,8 | 2,35 | — | — | 1,42 | — | — |

| 20 | 26,8 | 2,5 | 2,8 | 3,2 | 1,50 | 1,66 | 1,86 |

| 25 | 33,5 | 2,8 | 3,2 | 4,0 | 2,12 | 2,39 | Из 2,91 |

| 32 | 42,3 | 2,8 | 3,2 | 4,0 | 2,73 | 3,09 | 3,78 |

| 40 | 48,0 | 3,0 | 3,5 | 4,0 | 3,33 | 3,84 | 4,34 |

| 50 | 60,0 | 3,0 | 3,5 | 4,5 | 4,22 | 4,88 | 6,16 |

| 65 | 75,5 | 3,2 | 4,0 | 4,5 | Из 5. 71 71 | 7.05 | Из 7,88 |

| 80 | 88,5 | 3,5 | 4,0 | 4,5 | 7.34 | До 8,34 | 9,32 |

| 90 | 101,3 | 3,5 | 4,0 | 4,5 | 8,44 | 9,60 | 10,74 |

| 100 | 114,0 | 4,0 | 4,5 | 5,0 | 10,85 | 12,15 | Из 13.44 |

| 125 | 140,0 | 4,0 | 4,5 | 5,5 | 13,42 | 15,04 | 18,24 |

| 150 | 165,0 | 4,0 | 4,5 | 5,5 | 15,88 | 17.81 | 21,63 |

Таблица 2

Размеры, мм

| Условный проход | Внешний диаметр | Толщина стенки | Масса 1 м трубы, кг |

| 10 | 16 | 2, 0 | 0,69 |

| 15 | 20 | 2,5 | 1,08 |

| 20 | 26 | 2,5 | 1,45 |

| 25 | 32 | 2,8 | 2,02 |

| 32 | 41 | 2,8 | 2,64 |

| 40 | 47 | 3,0 | 3,26 |

| 50 | 59 | 3,0 | 4,14 |

| 65 | 74 | 3,2 | 5,59 |

Примечания:

1. Для резьбы, изготовленной накаткой, допускается уменьшение внутреннего диаметра трубы на 10 % по всей длине резьбы.

Для резьбы, изготовленной накаткой, допускается уменьшение внутреннего диаметра трубы на 10 % по всей длине резьбы.

2. Масса 1 м труб в расчете на плотность стали равна 7,85 г/см. Оцинкованные трубы тяжелее неоцинкованных на 3%.

1.3. Допуски на размеры труб не должны превышать указанные в табл.3.

Таблица 3

| Размер труб | Максимальное отклонение для прецизионного изготовления труб | |

| нормальный | высокий | |

| Номинальные размеры наружного диаметра: | ||

| до 40 мм вкл. | +0,4 мм -0,5 | ±0,4 мм |

| более 40 мм | +0,8% А 1,0 | ±0,8% |

| Толщина стенки | -15% | — 10% |

Примечания:

1. Предельное отклонение в плюс толщины стенки ограничивается предельными отклонениями по массе трубы.

2. Трубы обычной точности изготовления применяются для водопроводных, газовых и отопительных систем. Изготовление труб высокой точности для водо- и газоснабжения.

(Измененное издание, версия № 3).

1.4. Допуски по весу труб не должны превышать +8%.

По требованию потребителя предельные отклонения по массе не должны превышать:

+7,5% — на партию;

+10% — для отдельных пробирок.

(Измененная редакция, ред. № 2, 5).

1.5. Кривизна трубы на 1 м длины не должна превышать:

2 мм — при условном проходе до 20 мм включительно;

1,5 мм — с условным проходом более 20 мм.

1.6. Резьба на трубе может быть длинной или короткой. Обозначения тем должны соответствовать указанным в таблице 4.

Таблица 4

| Условный проход, мм | Количество потоков для условного прохода | Длина резьбы до конусности, мм | |

| длинная | короткий | ||

| 6 | — | — | — |

| 8 | — | — | — |

| 10 | — | — | — |

| 15 | 14 | 14 | 9,0 |

| 20 | 14 | 16 | 10,5 |

| 25 | 11 | 18 | 11,0 |

| 32 | 11 | 20 | 13,0 |

| 40 | 11 | 22 | 15,0 |

| 50 | 11 | 24 | 17,0 |

| 65 | 11 | 27 | 19,5 |

| 80 | 11 | 30 | 22,0 |

| 90 | 11 | 33 | 26,0 |

| 100 | 11 | 36 | 30,0 |

| 125 | 11 | 38 | 33,0 |

| 150 | 11 | 42 | 36,0 |

1. 7. Труба номинальным размером 6, 8, 10,15 и 20 мм по требованию потребителя наматывается в бухты.

7. Труба номинальным размером 6, 8, 10,15 и 20 мм по требованию потребителя наматывается в бухты.

Примеры условного обозначения

Труба обыкновенная, неоцинкованная, обычной точности изготовления, немерной длины, с внутренним диаметром 20 мм, толщиной стенки 2,8 мм, без резьбы и без муфты:

Труба 20Х2,8 ГОСТ 3262-75

То же с муфтой:

Труба М-20Х2,8 ГОСТ 3262-75

Труба той же размерной длины, с резьбой 03

Р-20Х2,8-4000 ГОСТ 3262-75

То же с цинковым покрытием нестандартной длины, резьба:

Труба ТС-Р-20Х2,8 ГОСТ 3262-75

То же с цинковым покрытием, длина, резьба:

Труба ТС-Р-20Х2,8-4000 ГОСТ 3262-75

Для труб под накатную резьбу в условном обозначении после слова «труба» указывается буква Н.

Для труб с длинной резьбой в легенде после слова «труба» указывается буква Д.

Трубы и трубки производства высокой точности в условном обозначении после размера условного прохода указывается буква П.

(Измененная редакция, Ред. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Труба изготавливается в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке, из стали по ГОСТ 380 и ГОСТ 1050 без нормирования механических свойств и химического состава.

Детали труб водогазопроводных сооружений из сталей погост 1050.

2.2. По требованию потребителя на концах свариваемых труб с толщиной стенки 5 мм и более должна быть снята фаска под углом 35°-40° к торцу трубы. При этом следует оставить ширину кольца гнезда 1-3 мм.

По требованию потребителя для обычных и армированных труб с внутренним диаметром более 10 мм резьбу наносят на оба конца трубы.

2.1, 2.2. (Измененная редакция, ред. N 3, 4).

2.3. По требованию потребителя муфты для труб изготовили погол 8944, ГОСТ 8954, ГОСТ 8965 и ГОСТ 8966, из расчета одна муфта на каждую трубу.

(Измененная редакция, версия № 3).

2.4. На поверхности трубы не допускаются трещины, заусенцы, вздутия и закаты.

Концы трубок пучка не допускаются.

Допускаются отдельные вмятины, сколы, риски, следы зачистки и другие дефекты, обусловленные способом изготовления, если они не принимают толщину стенки за минимальные размеры, а также слой окалины, не препятствующий осмотру.

Трубы, изготовленные печной сваркой, допускаются в шве уменьшение наружного диаметра до 0,5 мм при наличии в этом месте наклонного утолщения по внутреннему диаметру не более 1,0 мм.

(Измененная редакция, ред. № 3, 4).

2.5. По требованию потребителя для труб с условным проходом 20 мм и более на внутренней поверхности шва трубы решетка должна быть срезана или скошена, а высота заусенцев или их следов не должна превышать 0,5 мм.

По требованию потребителя для труб номинальным размером более 15 мм, изготовленных печной сваркой и методом горячего обжатия, на внутренней поверхности трубы в зоне шва допускается пологая выпуклость высотой не более 0,5 мм.

(Измененная редакция, ред. № 2, 3, 4, 5, 6).

2.6. Концы труб должны быть обрезаны под прямым углом. Допускается величина наклона торца не более 2°. Остатки заусенцев не должны превышать 0,5 мм. При удалении заусенцев допускается образование тупых (закругленных) концов. Разрешена резка линейных труб на мельнице.

По согласованию изготовителя с потребителем на трубах номинальным размером 6-25 мм, изготовленных печной сваркой, допускается наличие заусенцев до 1 мм.

(Измененная редакция, ред. № 4, 6).

2.7. Оцинкованная труба должна иметь сплошное цинковое покрытие по всей поверхности толщиной не менее 30 микрон. Допускается отсутствие цинкового покрытия на концах и труб с резьбой.

На поверхности оцинкованных труб не допускаются пузырьки и посторонние включения (харцинк, окислы, нагар), отслоение покрытия от основного металла.

Допускаются отдельные пятна флюса и следы захвата грузоподъемных устройств, шероховатости и небольшие локальные наплывы цинка.

Исправления неотделимых участков 0,5% наружной поверхности трубы по ГОСТ 9.307.

(Измененная редакция, ред. № 3, 4).

2.8. Трубы должны выдерживать гидравлическое давление:

2,4 МПа (25 кгс/см) труба обычная и легкая;

При 3,1 МПа (32 кгс/см) — трубы.

По требованию заказчика трубы должны выдерживать гидравлическое давление 4,9 МПа (50 кгс/см).

2.9. Трубы номинальным диаметром до 40 мм включительно должны выдерживать испытание на изгиб вокруг оправки с радиусом, равным 2,5 наружного диаметра, и условным проходом 50 мм на оправке с радиусом, равным 3,5 наружного диаметра.

По требованию потребителя трубы должны выдерживать испытание рукой:

для труб с условным проходом от 15 до 50 мм — не менее 7%;

для труб с условным проходом 65 мм — не менее 4%.

По требованию потребителя трубы должны выдерживать испытание на сплющивание до расстояния между коническими поверхностями, равного 2/3 наружного диаметра трубы.

2.8, 2.9. (Измененная редакция, ред. N 2, 3, 5).

2.10. По требованию заказчика механические свойства труб для водогазопроводных частей сооружений должны соответствовать ГОСТ 1050.9.0003

2.11. Трубы с резьбой должны быть чистыми, без дефектов и заусенцев и соответствовать ГОСТ 6357, класс точности В.

Трубы с цилиндрической резьбой применять при наращивании с уплотнениями.

2.10, 2.11. (Измененная редакция, ред. N 3, 4).

2.12. В шве допускается чернота на нитке, если уменьшение нормальной высоты профиля резьбы не превышает 15 %, а требование потребителя превышает 10 %.

Допускаются резьбы со снятой (нарезанной) или неполной (под накатку) резьбой при условии, что их длина в размере не превышает 10 % требуемой длины резьбы, а по требованию потребителя менее 5 %.

2.13. Допускается в резьбе уменьшение полезной длины резьбы (без конусности) до 15 % по сравнению с приведенной в табл.4, а по требованию потребителя — до 10 %.

2. 12, 2.13. (Измененная редакция, ред. N 2, 3, 5).

12, 2.13. (Измененная редакция, ред. N 2, 3, 5).

2.14. Врезка в оцинкованную трубу осуществляется после оцинковки.

2.15. (Исключено, ред. N 3).

2.16. По требованию заказчика сварные трубы подвергаются методам неразрушающего контроля.

(Измененная редакция, ред. № 5).

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы берут по сторонам. Партия должна состоять из труб одного размера, одной марки стали и сопровождаться одним документом о качестве по ГОСТ 10692 с добавлением труб, предназначенных для изготовления деталей водогазопроводных сооружений, из стали ГОСТ 1050; химический состав и механические свойства стали в соответствии с документом о качестве изготовителя заготовки.

Масса партии — не более 60 т

(Измененная редакция, ред. № 3, 4).

3.2. Проверке поверхности, размера и кривизны подвергается каждая труба партии.

Возможно использование статистических методов контроля ГОСТ 18242* с нормальным уровнем. Планы контроля устанавливаются по соглашению между производителем и потребителем.

________________

* На территории Российской Федерации ГОСТ Р 50779.71-99.

Контроль наружного диаметра труб осуществляется не менее чем на 15 мм от конца трубы.

(Измененная редакция, ред. № 3, 4, 5).

3.3. Для контроля параметров резьбы, на растяжение, сплющивание, изгиб, высоту внутреннего валика, остатки заусенцев, прямой угол и угол фаски (для труб со скошенными кромками) механические свойства принимают не более 1%, но не менее двух труб из партии, а для труб, изготовленных методом сварки в печи непрерывного действия, двух труб из партии.

(Измененная редакция, ред. № 3, 4).

3.4. Контрольной массе подвергаются все трубы.

(Измененная редакция, версия № 3).

3.5. Испытанию гидравлического давления подвергается каждая труба. При 100% прочности контроль качества сварного шва неразрушающими методами контроля гидравлическим давлением допускается не проводить. Гарантируется способность трубы выдерживать гидравлическое испытательное давление.

(Измененная редакция, ред. № 6).

3.6. Проверить толщину цинкового покрытия на внешней поверхности и в доступных местах внутренней поверхности двух труб, выбранных партией.

(Измененная редакция, ред. N 2).

3.7. При неудовлетворительных результатах испытаний хотя бы по одному из показателей проводится повторное испытание на двукратной выборке.

Результаты повторных тестов распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для контроля качества каждой выбранной трубы вырезали по одному образцу для каждого испытания.

Испытание на растяжение проводят по ГОСТ 10006. Допускается замена испытания на растяжение для контроля механических свойств неразрушающими методами.

(Измененная редакция, ред. № 3, 6).

4.2. Осмотр поверхности трубы осуществляется визуально.

4.3. Гидравлические испытания проводят по ГОСТ 3845 с выдержкой под испытательным давлением не менее 5 с.

4.4. Испытательный изгиб проводят по ГОСТ 3728. Оцинкованные трубы испытывают до покрытия.

Оцинкованные трубы испытывают до покрытия.

(Измененная редакция, версия № 3).

4.4. Испытание разводкой проводят по ГОСТ 8694 на конической оправке с углом конусности 6°.

Проведение испытаний на оправке с углом конусности 30°.

(Измененная редакция, ред. № 3, 4).

4.4 б. Испытание на сплющивание проводят по ГОСТ 8695.

(Измененная редакция, ред. N 3).

4.4 V. Контроль сварных швов проводится неразрушающими методами согласно нормативной документации.

(добавлено, версия № 3).

4.5. Толщину цинкового покрытия на наружных поверхностях и участках внутренней поверхности контролируют по ГОСТ 9.301 и 9.302 ГОСТ, а также приборы типов МТ-41НЦ, МТСОН или типа «Импульс» в нормативной документации.

4.6. Резьбу проверяют размерами винтов-колец по ГОСТ 2533 (третий класс точности).

Винчестер непроходимый калибр-кольцо до резьбы должно быть не более трех витков.

(Измененная редакция, ред. № 3, 4).

4. 7. Кривизну труб контролируют линейкой по ГОСТ 8026 и набором щупов для НД.

7. Кривизну труб контролируют линейкой по ГОСТ 8026 и набором щупов для НД.

(Измененная редакция, ред. № 3, 5).

4.8. Концы труб прямого угла контролируют углом 90° размером 160х100 мм 3 класса по ГОСТ 3749, щупами-крыльчатками комплектом из 4 шт. на НД или транспортиром по ГОСТ 5378. Угол фаски фаски контролируют угломером по ГОСТ 5378.

(Измененная редакция, ред. N 3, 6).

4.9. Контроль наружного диаметра осуществляется гладким микрометром по ГОСТ 6507, калибрами-зажимами по ГОСТ 2216 или ГОСТ 18360.

Толщина стенки, внутренний заусенец и высота заусенца измеряются микрометром погоном 6507 или сантомером по ГОСТ 11358 оба конца трубы.

Длина трубной рулетки по ГОСТ 7502. Резьбовые контрольные калибры по ГОСТ 2533.

Контроль массы партии труб осуществляется на весах не более 10 т с делениями не более 20 кг.

(Измененная редакция, ред. № 3, 4, 5, 6).

4.10. Контроль сварного шва осуществляется неразрушающими методами по технической документации.

(добавлено, ред. № 4).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

5.1. Маркировку, упаковку, транспортирование и хранение осуществляют по ГОСТ 10692 с Приложением.

5.1.1. Резьбовые трубы должны быть защищены от механических повреждений и коррозии смазкой в нормативной документации.

сек. 5. (Измененная редакция, ред. N 3).

Трубы стальные бесшовные ГОСТ 3262-75

Труба стальная бесшовная ГОСТ 3262-75

Характеристики

Труба стальная бесшовная ГОСТ 3262-75

1.АСТМ/АСМЭ/ДЖИС/КС и т.д.

2. Конкурентоспособная цена

3. Горячекатаный и холоднотянутый

Продукты | Бесшовные стальные трубы/трубы |

Стандарт: | API 5L, ASTM A106, ASTM A53, ASTM A252, API 5CT, ГБ/T8162-2008, ГБ/T8163-2008, ГБ3087-2008, ГБ/T1396-1998, ГБ5310-2008, |

Материал | гр. 10#, 20#, 35#, 45#, ст10, ст20, ст37, ст45 |

Размер | Внешний диаметр: 32-610 мм, толщина: 3-50 мм |

Длина | 5,8 м/6 м-12 м или по индивидуальному заказу |

Заявка | Транспортировка газа (нефть, природный газ) |

Поверхность | Голый, оцинкованный, лакированный, цинковое покрытие, антикоррозийный, 3PE/PP/FBE. и т.д |

Пакет | Стандартный пакет Sea Worthy или по требованию заказчика |

Порт доставки | Тяньцзинь, Шанхай, Циндао или любой другой порт Китая. |

Материал предназначен для низкоуглеродистых и низколегированных сталей, применение для сплавов с высоким содержанием углерода исключено.

Материал предназначен для низкоуглеродистых и низколегированных сталей, применение для сплавов с высоким содержанием углерода исключено. Нагрев осуществляют до 870-900⁰, Zn плавится при 416⁰, а при 907⁰ — испаряется. Индикатором достижения нужного терморежима станет изменение цвета флюсового состава. Во время нагревания он меняется из золотого в белый, а при температуре пайки — становится прозрачным.

Нагрев осуществляют до 870-900⁰, Zn плавится при 416⁰, а при 907⁰ — испаряется. Индикатором достижения нужного терморежима станет изменение цвета флюсового состава. Во время нагревания он меняется из золотого в белый, а при температуре пайки — становится прозрачным.

pdf (333,04 КиБ)

pdf (333,04 КиБ)