Ogneza — Испытания при углеводородном горении. | Огнеза

Опубликовано: 2016.11.25

В отношении методики и критериев противопожарных испытаний нормативная и техническая база в России всегда отставала от западной. Так только после принятия в 2009 году «Технического регламента ПБ» начали решаться вопросы стандартизованных измерений параметров более сложных, чем воспламеняемость или время огнестойкости – таких как коэффициент дымообразования, группа токсичности продуктов горения, их коррозионная активность и т.д. И всё равно в ГОСТ Р53315 для подобных испытаний допускалась отсрочка на неопределённое время «до готовности лабораторной базы», которой во многих организациях нет по сей день.

В отношении методики и критериев противопожарных испытаний нормативная и техническая база в России всегда отставала от западной. Так только после принятия в 2009 году «Технического регламента ПБ» начали решаться вопросы стандартизованных измерений параметров более сложных, чем воспламеняемость или время огнестойкости – таких как коэффициент дымообразования, группа токсичности продуктов горения, их коррозионная активность и т.д. И всё равно в ГОСТ Р53315 для подобных испытаний допускалась отсрочка на неопределённое время «до готовности лабораторной базы», которой во многих организациях нет по сей день.

Аналогично обстоят дела с испытаниями материалов и конструкций на стойкость к углеводородным пожарам. Несмотря на обязательность их применения в проектах, совместных со странами Евросоюза, ГОСТ Р ЕН 1363-2-2014, нормирующий их способы и параметры, введен Росстандартом только 06.10.2014. Это перевод аналогичного европейского документа от 1999 года. Остаётся надеяться, что готовность лабораторной базы наступит с меньшей задержкой.

Техническая суть отличий испытаний на стойкость к углеводородному горению обусловлена взрывным характером пожаров такого рода. Это крайне высокая скорость нарастания температуры, а нередко – и ударная волна, способная разрушить обычные защитные покрытия или сами конструкции. Соответственно, эти факторы должны имитироваться при испытаниях.

Среди многочисленных международных и национальных нормативных систем наиболее популярны в мире рекомендации NFPA, характеризующиеся комплексным подходом к безопасности объектов в целом и сетевой доступностью как самих норм, так и массы практических примеров их применения – по сути готовых проектов. К углеводородным пожарам имеет отношение стандарт NFPA 58.

Во многих странах также высоко котируются наработки старейшей компании США по независимому тестированию Underwriters Laboratory. Их стандарт UL 1709 описывает методику испытаний на огнестойкость с температурой 1100°С, набираемой за 5 минут, а в дополнение рекомендует «удар пламенем» (Jet Fire), описанный в корабельном Регистре Ллойда и международных стандартах ISO 22899-1:2007 и ISO/TR 22899-2:2013. Не обходят данную тему и английские нормативы, в частности BS 476 (части 20-21, дополнение D).

Кроме того, во время подобных испытаний должна проверяться химическая стойкость материалов (при тех же 1100°С) к веществам, образующимся при окислении углеводородов и других нефтепродуктов, а также другим воздействиям окружающей среды – от атмосферных осадков до ультрафиолетового излучения. Но самой актуальной задачей для технической готовности лабораторий к тестированию углеводородным пожаром остаётся разработка не слишком громоздких и дорогих систем для эффективной имитации реактивного пламени.

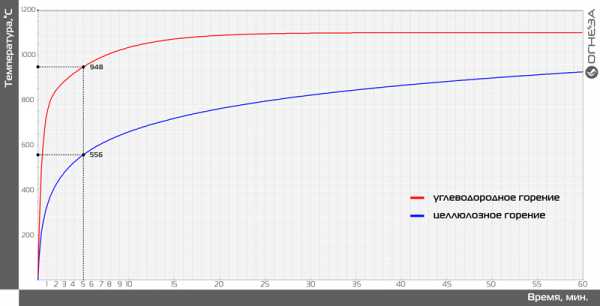

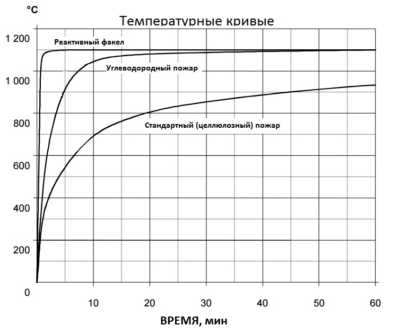

График зависимости температуры в огневой печи от времени нагрева для целлюлозного и углеводородного температурных режимов (ГОСТ Р ЕН 1363-2-2014)

Смотрите также:

ogneza.com

Огнезащита в условиях углеводородного горения

ОГРАКС-СКЭ. Огнезащита конструкций в условиях УГЛЕВОДОРОДНОГО горения

Если мы говорим об обычном,так называемом целлюлозном горение, то на сегодняшний день на рынке для обеспечения пожарной безопасности представлено много различных огнезащитных составов.

Совсем другое дело, если речь идет о применение огнезащитного состава в условиях углеводородного пожара.В этом случае выбор уже небольшой, да и вопрос намного сложнее и серьезнее. А то, что средство огнезащиты эффективно в условиях стандартного пожара, никак не означает, что будет обеспечена огнезащита при углеводородном горении.

Скорость распространения пламени, условия протекания углеводородного пожара в сравнении с показателями стандартного пожара сильно отличаются.В случае углеводородного горения:

- Происходит резкий скачок температуры. После пяти минут такого пожара температура может достигать значений в 1100 oС

- Возникающее избыточное давление размером в несколько бар может вызватьполное механическое разрушение защитного покрытия и несущих конструкций

- Риск перехода процесса горения в детонацию

Источниками углеводородных пожаров и взрывов как правило являются нефте-, газопродукты, масла, продукты нефтехимии, другие аналогичные продукты.

Поэтому для объектов нефтяной, нефтеперерабатывающей отрасли (буровые платформы, заводы НПЗ и т.п.), газовой промышленности должны применяться специальные огнезащитные составы, испытанные в условиях, моделирующих углеводородное горение.

Для организаций, осуществляющих подготовку проектной документации, мы готовы оказывать бесплатные технические консультации по использованию материалов ОГРАКС.

Согласно требованиям N 123-ФЗ «Технический регламент о требованиях пожарной безопасности» в сертификате на огнезащитное средство должны быть указаны:

- Наименование средств огнезащиты

- Значение огнезащитной эффективности, установленное при испытаниях

- Виды, марки, толщина слоев грунтовых, декоративных или атмосфероустойчивых покрытий, используемых в комбинации с данными средствами огнезащиты при сертификационных испытаниях

- Толщина огнезащитного покрытия средств огнезащиты для установленной огнезащитной эффективности

Тут важный момент, что только Сертификационные испытания не являются достаточным условием, чтобы состав использовался для огнезащитной обработки объектов газовой, нефтяной отрасли. Огнезащитный состав помимо сертификата, должен полностью соответствовать требованиям Технической Документации проекта.

ОГРАКС-СКЭ. Огнезащита в условиях углеводородного горения

Торговая марка ОГРАКС® включает огнезащитные составы для самых разных условий применения. Собственная научно-исследовательская база производителя на основе МГУ имени И.В. Ломоносова позволяет предприятию разрабатывать и предлагать на рынке огнезащитных материалов продукцию с повышенными требованиями к следующим характеристикам:

- Огнезащитная эффективность

- Срок службы огнезащитной краски

- Удобство применения

Для защиты от углеводородного горения ООО «КУРАНТ-М» предлагает двухкомпонентный огнезащитный терморасширяющийся состав на эпоксидной основе ОГРАКС-СКЭ.

Огракс-СКЭ выпускается по ТУ 5728-059-13267785-08 и сертифицирован по Стандарту UL 1709 (UnderwritersLaboratory, USA) — Оценка стойкости покрытия в условиях стремительного роста температуры.

Методики определения огнезащитной эффективности в условиях температурного режима углеводородного горения по стандарту UL1709. Время достижения предельного состояния образца 120 минут.

Проекты, в которых использовался состав ОГРАКС-СКЭ: В настоящее время материал применятся в качестве огнезащиты в условиях углеводородного горения на Новоуренгойскомгазохимическом комплексе (НГХК).

ograx.kurant.su

Защита от углеводородного горения | Осоран-Огнезащита

Углеводородное горение считается наиболее опасным и разрушительным по своей природе. При углеводородном пожаре на нефтехимическом или газовом предприятии, складах нефти и нефтепродуктов в первые же минуты в зоне возгорания температура достигает 1 000 °С. После прогрева незащищенных стальных металлоконструкций до 500 °С происходит критическое падение прочностных характеристик и несущей способности. Обрушившиеся конструкции усложняют работу пожарным расчетам по ликвидации возгорания и блокируют эвакуационные проходы. Возможная при этом разгерметизация емкостей и трубопроводов с горючими веществами увеличит площадь пожара или приведет к взрыву. Российский стандарт ГОСТ Р ЕН 1363-2-2014 «Конструкции строительные. Испытания огнестойкости» или американский ANSI / UL 1709, подробно описывают данный вид горения.

Огнезащита от углеводородного пожара

Огнезащитные материалы, которые рассчитаны на углеводородный режим пожара, способны выдержать огромный тепловой поток, достигающий значений более 300 кВт/м2 и эрозивное разрушающее воздействие реактивной струи пламени на поверхность огнезащиты. Горение углеродного топлива отличается интенсивностью и большой теплоотдачей.

Представленный график отображает основное отличие между этими двумя видами горения. Как видно, пожар углеводородного типа имеет значительное отличие от целлюлозного: происходит более резкий и значительный рост температуры и выше температурное воздействие. При выборе огнезащитных материалов, важным параметром является тип горения. Покрытие, обеспечивающее защиту против целлюлозного пожара, не сработает во время углеводородного.

При резком повышении температуры происходит быстрая реакция огнезащитных материалов и химическая реакция, запущенная нагревом, образовывает вспученное покрытие, которое обеспечивает защиту металлоконструкций от достижения критической температуры на протяжении обозначенного времени. Этот параметр обозначается как «R».

Современные огнезащитные системы имеют эффективность до 240 минут. Кроме напыляемых составов есть способы огнезащиты конструктивного типа. Например, материалы на цементной основе или огнестойкие плиты. У каждого варианта есть свои нюансы, обусловленные индивидуальными особенностями материала, а также эксплуатационными параметрами защищаемой конструкции.

Огнезащита от углеводородного горения

Исполнители работ заинтересованы, чтобы нанесение материалов для защиты от углеводородного пожара выполнялось максимально просто. Но большинство напыляемых покрытий возможно нанести только с использованием специальных установок. В добавление к этому огнезащитные напыляемые покрытия порой проще наносить в производственных условиях: большие по площади объекты могут быть защищены от огня до того, как будут отгружены на строительные площадки. Более того, для этих целей может потребоваться меньше средств и времени, причем риск повреждений в процессе перевозки и монтажа конструкций остаётся минимальным. Использование же плитных решений или штукатурок на основе портланд-цемента рекомендуется уже на смонтированных конструкциях в условиях строительной площадки.

xn--80a0abake.xn--p1ai

Ogneza — Углеводородный пожар. Особенности. | Огнеза

Опубликовано: 2016.11.25

По сравнению с другими видами пожаров (стандартными «целлюлозными», наружными, тлеющими) углеводородные являются самыми опасными и влекут за собой наиболее трагические последствия.

Статистика аварий и экологических катастроф в химической и нефтегазовой отраслях промышленности показывает, что в 95% случаев их причинами являются именно такие пожары. Это происходит из-за чрезвычайно высоких (нередко взрывных) скоростей возрастания температуры и распространения пламени, которые не оставляют времени не только для цепочки «обнаружение возгорания – оповещение – эвакуация и/или прибытие пожарной команды», но даже для срабатывания АСПТ.

Аналогично тому, как в стандартных пожарах горючим материалом может быть не только целлюлоза, в углеводородных название тоже лишь указывает типичных представителей целой группы веществ, сходных по легкости воспламенения и калорийности горения. Ими могут выступать не только чистые углеводороды (бензины и природные газы – метан, этан, пропан, бутан и т.д.), но и производная от них органика (спирты, фенолы, кетоны), практически все нефтепродукты, смазочные и лакокрасочные материалы, многие пластмассы с низким кислородным индексом.

Летучесть большинства подобных веществ (наличие возле твёрдых и жидких фаз их паров или мелкодисперсной пыли) также способствует образованию углеводородно-воздушных смесей, имеющих при определённых концентрациях крайне низкую температуру и энергию воспламенения. В таких условиях даже незаметные микроскопические искры от статических разрядов или соударения твёрдых предметов способны вызвать настоящий взрыв – с ударной волной, турбулентным пламенем и другими поражающими факторами.

А взрыв (даже если он сам по себе не привёл к серьёзным разрушениям и жертвам, даже временно сбил пламя и уничтожил кислород) может тем не менее сдвинуть или деформировать различные кожухи, вентиляционные заслонки, экраны и переборки, нарушить огнезащитные покрытия, разбросать на большие расстояния раскалённые предметы и так далее. То есть подготовить плацдарм для последующего развития (при достатке горючих материалов) очень мощного, уже ничем не сдерживаемого пожара.

А взрыв (даже если он сам по себе не привёл к серьёзным разрушениям и жертвам, даже временно сбил пламя и уничтожил кислород) может тем не менее сдвинуть или деформировать различные кожухи, вентиляционные заслонки, экраны и переборки, нарушить огнезащитные покрытия, разбросать на большие расстояния раскалённые предметы и так далее. То есть подготовить плацдарм для последующего развития (при достатке горючих материалов) очень мощного, уже ничем не сдерживаемого пожара.

Для минимизации последствий таких происшествий на объектах повышенного риска (буровые и НПЗ, газоперекачивающие и заправочные станции, химические производства, хранилища и т.п.) должны применяться специально усиленные конструкции, и огнестойкие покрытия, выдерживающие не только высокие температуры, но и удар пламенем. Столь же важным моментом является их соответствующее тестирование – не одной лишь температурой, а всеми факторами взрывного горения.

Смотрите также:

ogneza.com

ОГРАКС СКЭ. Защита от углеводородного горения

ОГРАКС СКЭ. Огнезащитный эпоксидный состав, применяемый для огнезащиты от пожара с характером целлюлозного горения

Применяется для улучшения характеристик огнестойкости стальных конструкций в условиях открытой атмосферы при температуре от -60 до +60oC. Состав устойчив ко всем видам атмосферных воздействий и агрессивным средам (масло, бензин).

Обеспечиваемая огнезащитная эффективность 45, 60, 90, 120, 150 минут.

Срок эксплуатации покрытия не менее 40 лет.

Состав ОГРАКС СКЭ. Характеристики материала

| Цвет | серый |

| Степень расширения | не менее 300 % |

| Плотность сухого покрытия | 1,2±0,2 г/см3 |

ОГРАКС СКЭ. Расход материала и обеспечиваемый предел огнестойкости

| Предел огнестойкости | R60 | R90 | R120 | R150 | |

| Приведенная толщина металл, мм | 3,4 | 3,4 | 3,4 | 3,4 | 3,4 |

| Толщина огнезащитного покрытия, мм | 5 | 5 | 8 | 11,5 | 15 |

| Теоретический расход, кг/м2 | 6 | 6 | 9,6 | 13,8 | 18 |

Постоянные, сложившиеся, партнерские отношения с производителем позволяют нам оперативно осуществлять работу с объектами различного масштаба по применению огнезащитных составов ОГРАКС

Огнезащита металлоконструкций материалами ОГРАКС СКЭ. Примеры объектов

Перечень наиболее крупных объектов на которых применялся огнезащитный материал Огракс-СКЭ

| Заказчик | Объект | Защищаемые конструкции | Период |

| ОГК-2 | Новочеркасская ГРЭС | металл | 2012-нв |

| Серовская ГРЭС | металл | 2012-нв | |

| НК Альянс | Хабаровский НПЗ | металл | 2012-2014 |

| ОАО «Газпромнефть» | Московский НПЗ | металл | 2012, 2014 |

| ООО «Оренбурггазпромдобыча | Газоперерабатывающий завод | металл | 2013-нв |

| ООО «Оренбурггазпромдобыча | Гелевый завод | металл | 2013-нв |

| ОАО «Башнефть» | Газокомпрессорные станции | металл | 2013 |

| ОАО «Татнефть» | Газокомпрессорные станции | металл | 2013 |

| ОАО «Роснефть» | Ванкорское месторождение | металл | 2013 |

| ОАО «Роснефть» | ОАО «Сызранский НПЗ» | металл | 2014 |

| ОАО «Славнефть-ЯНОС» | ОАО «Славнефть-ЯНОС» | металл | 2014 |

| ОАО «Казаньоргсинтез» | ОАО «Казаньоргсинтез» | металл | 2014 |

| ООО «Газпром энергохолдинг» | Адлерская ТЭС | металл | 2015 |

| «Газпромнефть» | «Омский НПЗ» | металл | 2015 |

Огнезащитные материалы ОГРАКС для металлоконструкций

ograx.kurant.su

Силотерм ЭП-6М — огнезащитная краска на основе низкомолекулярного каучука от производителя

Огнезащитное покрытие «Силотерм ЭП-6» не является огнезащитной краской в привычном понимании. «Силотерм ЭП-6» это принципиально новое покрытие — конструктивная огнезащита, применяющееся для огнезащиты металлоконструкций, защищающее кабель или воздуховод от негативного воздействия климатических условий.

Исходная консистенция такой огнезащитной краски (противопожарной краски) позволяет полностью механизировать работы по его применению. Нанесение огнезащитного покрытия «Силотерм ЭП-6» может осуществляться как вручную, так и с помощью специализированных установок воздушного и безвоздушного распыления, пистолетами смешанного распыления, кистью и валиком. При покупке огнезащитного покрытия Силотерм ЭП-6 и Силотерм ЭП-6М инструкция прилагается. Огнезащитная обработка силиконовым покрытием «Силотерм ЭП-6» может выполняться в широком диапазоне температур окружающей среды, чего не скажешь об обычных огнезащитных составах на водной или органической основе. Цена работ, выполняемых огнезащитным покрытием Силотерм ЭП-6М, Силотерм ЭП-6К и Силотерм ЭП-6В определяется на основании сметы, а также с учетом коэффициентов учитывающих технологию монтажа, регламентируемую инструкциией по нанесению и применению, и особенностей конкретного объекта. При покупке покрытия Силотерм ЭП-6 расход огнезащитного покрытия расчитывается и фиксируется в проекте, разрабатываемом АО «Элокс-Пром» или другой авторизованной компанией и является онованием для конкретизирования объема в договоре поставки.Средний расход Силотерм ЭП-6М и Силотерм ЭП-6 составляет 1,2 кг на квадратный метр при толщине слоя в 1 милиметр.

ОГНЕЗАЩИТНОЕ ПОКРЫТИЕ СИЛОТЕРМ ЭП-6 СООТВЕТСТВУЕТ ТРЕБОВАНИЯМ:

- ТУ 2257 – 002 – 33680530 – 02 изм.02 «Силиконовое покрытие Силотерм ЭП-6 на основе низкомолекулярного каучука»;

- «Специальных условий поставки оборудования, приборов, материалов и изделий для объектов атомной энергетики»;

- ГОСТ Р 53311 — 2009 «Покрытия кабельные огнезащитные Требования пожарной безопасности Методы испытаний»

- ГОСТ Р МЭК 332 «Испытания кабелей на нераспространение горения»

- ГОСТ Р 53299 – 2009 «Воздуховоды Метод испытаний на огнестойкость»

- ГОСТ Р 53295 – 2009 «Средства огнезащиты для стальных конструкций Общие требования. Метод определения огнезащитной эффективности

www.elox-prom.ru

ГОСТ Р 53280.1-2010 Установки пожаротушения автоматические. Огнетушащие вещества. Часть 1. Пенообразователи для тушения пожаров водорастворимых горючих жидкостей подачей сверху. Общие технические требования и методы испытаний, ГОСТ Р от 29 апреля 2010 года №53280.1-2010

ГОСТ Р 53280.1-2010

Группа Л07

ОКС 13.220.10

ОКП 24 8000

Дата введения 2010-07-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным учреждением «Всероссийский научно-исследовательский институт противопожарной обороны» (ФГУ ВНИИПО) МЧС России

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 апреля 2010 г. N 67-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на пенообразователи целевого назначения, предназначенные для тушения пожаров водорастворимых горючих жидкостей пеной подачей сверху.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 50588-93 Пенообразователи для тушения пожаров. Общие технические требования и методы испытаний

ГОСТ 2603-79 Реактивы. Ацетон. Технические условия

ГОСТ 4209-77 Реактивы. Магний хлористый 6-водный. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 9805-84 Спирт изопропиловый. Технические условия.

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 установка пенного пожаротушения: Установка пожаротушения, в которой в качестве огнетушащего вещества используют воздушно-механическую пену, получаемую из водного раствора пенообразователя.

3.2 пена: Дисперсная система, состоящая из ячеек — пузырьков воздуха (газа), разделенных пленками жидкости, содержащей стабилизатор пены.

3.3 огнетушащая воздушно-механическая пена: Пена, получаемая с помощью специальной аппаратуры за счет эжекции или принудительной подачи воздуха или другого газа, предназначенная для тушения пожаров.

3.4 кратность пены: Безразмерная величина, равная отношению объемов пены и исходного раствора пенообразователя содержащегося в ней.

3.5 устойчивость пены: Время, по истечении которого из пены выделяется 50% раствора пенообразователя или разрушается 50% объема пены.

3.6 рабочий раствор пенообразователя: Водный раствор пенного концентрата с определенной заданной объемной концентрацией.

3.7 концентрация рабочего раствора пенообразователя: Содержание пенообразователя в водном растворе для получения пены, выраженное в процентах.

3.8 интенсивность подачи рабочего раствора: Объем рабочего раствора пенообразователя, подаваемого в единицу времени на единицу площади горючего.

3.9 зажигание: Инициирование процесса горения.

3.10 воспламенение: Начало пламенного горения под воздействием источника зажигания.

3.11 горение: Экзотермическая реакция окисления вещества, сопровождающаяся по крайней мере одним из трех факторов: пламенем, свечением, выделением дыма.

3.12 время свободного горения: Время с момента воспламенения горючей жидкости до момента начала подачи пены.

3.13 время тушения: Время с момента начала подачи пены до момента прекращения горения горючей жидкости.

3.14 время повторного воспламенения: Время воспламенения 100%-ной поверхности горючей жидкости в модельном очаге от внесенного горящего тигля.

3.15 пенообразователь (пенный концентрат) для тушения пожаров: Концентрированный водный раствор стабилизатора пены (поверхностно-активного вещества), образующий при смешении с водой рабочий раствор пенообразователя.

3.16 пенообразователи типа AFFF/AR: Синтетические фторсодержащие пленкообразующие пенообразователи целевого назначения для тушения водорастворимых горючих жидкостей.

3.17 пенообразователи типа FFFP/AR: Протеиновые фторсодержащие пленкообразующие пенообразователи целевого назначения для тушения водорастворимых горючих жидкостей.

3.18 пенообразователи типа S/AR: Синтетические пенообразователи целевого назначения для тушения водорастворимых горючих жидкостей.

4 Технические требования

4.1 Характеристики

Показатели качества пенообразователей для тушения пожаров водорастворимых горючих жидкостей подачей сверху типа AFFF/AR, FFFP/AR, S/AR должны соответствовать ГОСТ Р 50588 и требованиям, указанным в таблице 1.

Таблица 1 — Показатели качества пенообразователей

Значение показателя | ||||

Наименование показателя | Фторсодержащие | Метод испытаний | ||

синтетические | фторпротеиновые | |||

Углеводородные синтетические для тушения водорастворимых (полярных) горючих жидкостей (тип S/AR) | для тушения водорастворимых (полярных) | для тушения водорастворимых (полярных) | ||

Время тушения ацетона (изопропанола), с, не более: | ||||

— пеной низкой кратности при интенсивности подачи (0,110±0,002) дм/(м·с) | 300 | 180 | По 5.1.1 | |

— пеной средней кратности при интенсивности подачи (0,080±0,002) дм/(м·с) | 120 | По 5.1.2 | ||

Время повторного воспламенения ацетона в модельном очаге при тушении пеной низкой кратности при интенсивности подачи (0,110±0,002) дм/(м·с), с, не менее | 300 | 600 | По 5.1.1 | |

4.2 Требования к вспомогательным растворам

В зависимости от рекомендаций производителя при проведении испытаний для приготовления рабочих растворов применяют питьевую, жесткую или морскую воду.

5 Методы испытаний

5.1 Определение времени тушения пеной низкой и средней кратности водорастворимых горючих жидкостей

5.1.1 Определение времени тушения пеной низкой кратности водорастворимых горючих жидкостей

5.1.1.1 Сущность метода заключается в определении времени тушения водорастворимой горючей жидкости в модельном очаге площадью 1,73 м пеной низкой кратности при установленной в таблице 1 интенсивности подачи рабочего раствора пенообразователя.

5.1.1.2 Оборудование и материалы

При испытании применяют следующее оборудование и материалы:

ствол низкой кратности (ГОСТ Р 50588, пункт 5.2), обеспечивающий расход раствора пенообразователя (11,40±0,05) дм/мин при давлении перед стволом (0,63±0,03) МПа;

насосную установку, обеспечивающую объемный расход раствора пенообразователя не менее 14,25 дм/мин при давлении (0,79±0,03) МПа;

круглый противень, изготовленный из стали низкой прочности, с внутренним диаметром (1480±15) мм, высотой (150±10) мм, с толщиной стенок (2,5±0,5) мм, имеющий экран для сбора пены, изготовленный из стали марки низкой прочности, высотой (1000±50) мм, длиной (1000±50) мм, толщиной (2,5±0,5) мм;

тигель для повторного воспламенения с ручкой, изготовленный из стали низкой прочности, с внутренним диаметром (300±5) мм, высотой (250±5) мм, с толщиной стенок (2,5±0,5) мм;

горючая жидкость — ацетон по ГОСТ 2603 (изопропанол по ГОСТ 9805).

5.1.1.3 Проведение испытания

Готовят рабочий раствор пенообразователя. Устанавливают модельный очаг на ровной поверхности земли. В противень заливают (125±5) дм горючего. Располагают ствол горизонтально на высоте (1,0±0,1) м от поверхности горючего на таком расстоянии от противня, чтобы пена из ствола, направленная вдоль диаметра противня, ударялась об экран для сбора пены на высоте (0,5±0,1) м от поверхности горючего. Горючее в противне зажигают. Время свободного горения (120±5) с. Подачу пены осуществляют в течение (180±2) с или (300±2) с. Фиксируют время тушения. Для определения времени повторного воспламенения через (300±2) с после прекращения подачи пены тигель с (2±0,1) дм горючего устанавливают в центр противня. Горючее в тигле зажигают и фиксируют время повторного воспламенения. Следует провести три испытания, но при успешном тушении в двух первых испытаниях, третье — не проводят. За результат испытаний принимают среднеарифметическое значение показателей, полученных в двух/трех испытаниях.

Рисунок 1 — Схема установки для определения времени тушения горючей жидкости при подаче пены низкой кратности в борт противня

1 — емкость с пенообразователем; 2 — насосная установка; 3 — пенный ствол; 4 — противень с горючей жидкостью; 5 — экран для сбора пены

Рисунок 1 — Схема установки для определения времени тушения горючей жидкости при подаче пены низкой кратности в борт противня

5.1.2 Определение времени тушения пеной средней кратности водорастворимых горючих жидкостей (стендовый метод)

5.1.2.1 Сущность метода заключается в определении времени тушения водорастворимой горючей жидкости пеной средней кратности.

5.1.2.2 Оборудование и материалы

При испытании применяют следующее оборудование и материалы:

генератор пены средней кратности по стендовой методике по ГОСТ Р 50588 (пункт 5.4), обеспечивающий получение расхода раствора пенообразователя (2±0,2) г/с;

цилиндрическую горелку, изготовленную из стали низкой прочности, с внутренним диаметром (180±1) мм, высотой (100±2) мм, с толщиной стенок (1,0±0,2) мм;

5.1.2.3 Проведение испытания

Готовят рабочий раствор пенообразователя. Заливают в горелку (1010±10) см горючего.

Горючее зажигают. Время свободного горения — (180±5) с. Вводят пеногенератор в зону горения так, чтобы пена ложилась в центр горелки. Подачу пены осуществляют в течение (120±2) с. Фиксируют время тушения. Следует провести три испытания, но при успешном тушении в двух первых испытаниях, третье — не проводят. За результат испытаний принимают среднеарифметическое значение показателей, полученных в двух/трех испытаниях.

Приложение А (обязательное). Модель жесткой воды

Приложение А

(обязательное)

Для создания модели жесткой воды используют материалы, представленные в таблице А.1.

Таблица А.1 — Модель жесткой воды

Наименование компонента | Химическая формула компонента | Массовая доля, % |

Вода дистиллированная по ГОСТ 6709 | НО | 99,8794 |

Магний хлористый 6-водный по ГОСТ 4209 | MgCI·6HO | 0,0381 |

Кальций хлорид 2-водный по [1] | CaCI·2HO | 0,0825 |

Библиография

[1] | ТУ 6-09-5077-87 Кальций хлорид 2-водный |

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2010

docs.cntd.ru