Конденсаторная сварка — ПК «Антей»

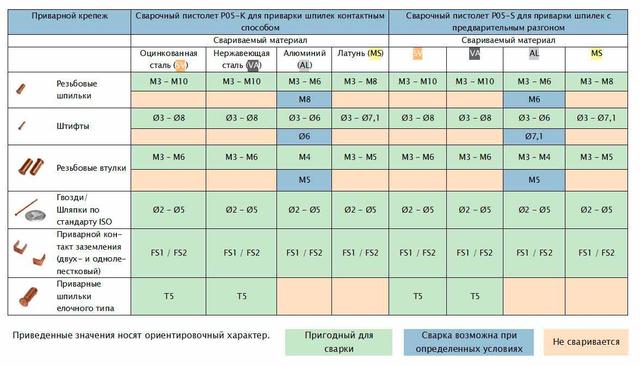

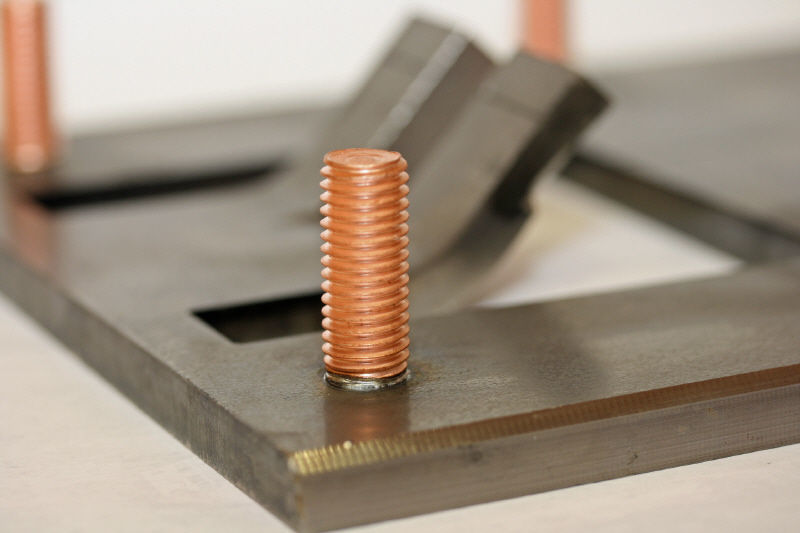

Конденсаторная сварка используется для сварки тонкого металла — торцевой приварки крепежа, шпилек с тонким листом металла, толщина которого может быть от 0,5 мм до 3,0 мм. На нашем производстве используется контактный метод конденсаторной сварки. За счет своей скорости данный вид сварки позволяет избежать деформации листа, а также не допускает цветов побежалости на обратной стороне листа.

Контактный конденсаторный вид сварки доступен для следующих материалов: конструкционная сталь, оцинкованная сталь (15 мкм).

Производственный комплекс «Антей» предлагает профессиональные услуги по сварке металла в Санкт-Петербурге по выгодным ценам. Современное сварочное оборудование и квалифицированные сотрудники компании обеспечивают высочайшее качество конденсаторной сварки тонкого и черного металла, а также готовых металлоизделий в кратчайшие сроки.

Технические характеристики |

|

|

Диаметр привар. |

От M3 до M8, диаметр от 2 до 8 мм |

|

Сварочные материалы |

Низкоуглеродистая сталь, нержавеющая сталь |

|

Производительность |

От 8 до 35 сварочных элементов в минуту |

|

Емкость конденсатора |

99,000 мФ |

|

Время сварки |

От 1 до3 мсек. |

|

Энергия сварки |

2,400 Вт |

|

Напряжение заряда конденсатора |

От 50 до 220 V(плавная регулировка) |

Конденсаторная сварка шпилек ГОСТ — процесс, благодаря которому выполняется монтаж фурнитуры к металлическому основанию. Как правило, это присоединения игл и шпилек к орденам, медалям и памятным знакам.

Как правило, это присоединения игл и шпилек к орденам, медалям и памятным знакам.

Конденсаторная сварка шпилек применяется для крепления разных типов стали: нержавейки, чёрной, стали с примесями никеля и меди, а также таких металлов как серебро, золото, алюминий и латунь.

Конденсаторная сварка шпилек обладает рядом преимуществ, одно из которых связано с возможностью приварить крепеж к тонколистовой стали, шириной от 1 мм. При этом, на обратной стороне металла вы не увидите отметин, неровностей и швов.

Процесс конденсаторной сварки ГОСТ происходит следующим образом: для нагрева элементов применяется кратковременный, но мощный импульс тока, который поступает от батарей конденсаторов. В результате такой сварки детали не нагреваются, а, следовательно, не могут быть повреждены или деформированы. При этом, такой тип сварки позволяет достичь высокой производительности — процесс занимает несколько секунд, а максимальное количество времени тратится только на вставку привариваемой детали в сварочный держатель. В результате за полчаса можно приварить порядка 20-30 элементов.

В результате за полчаса можно приварить порядка 20-30 элементов.

контактная сварка обозначение на чертеже – Сертификация и обучение на Svarka.guru

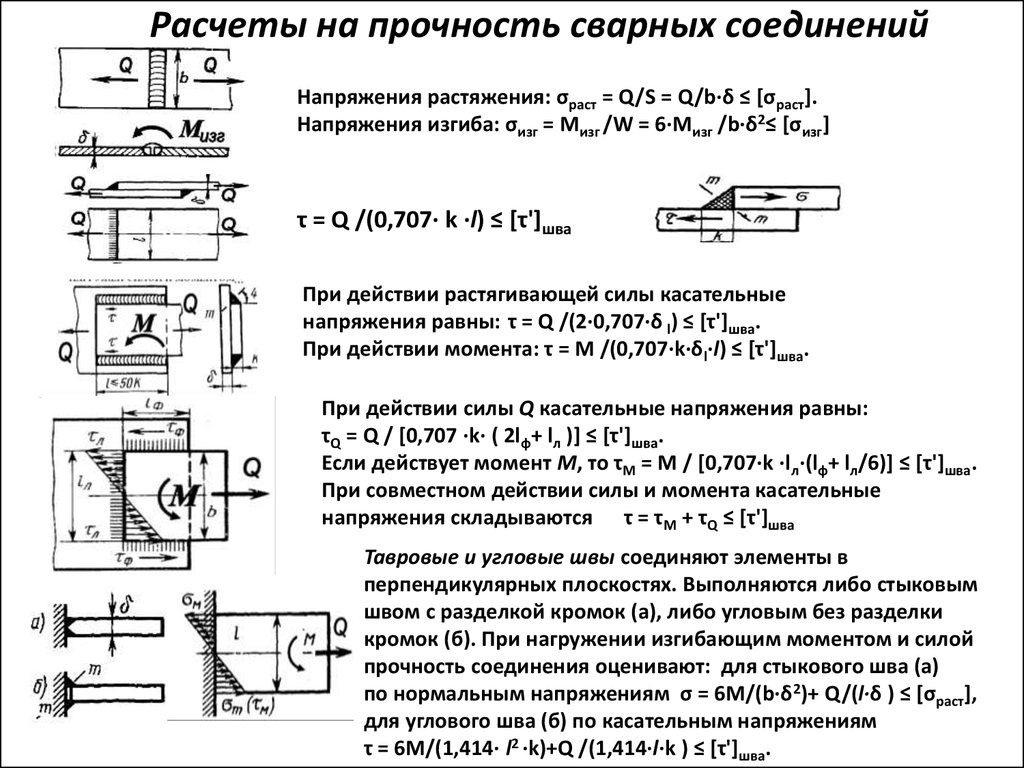

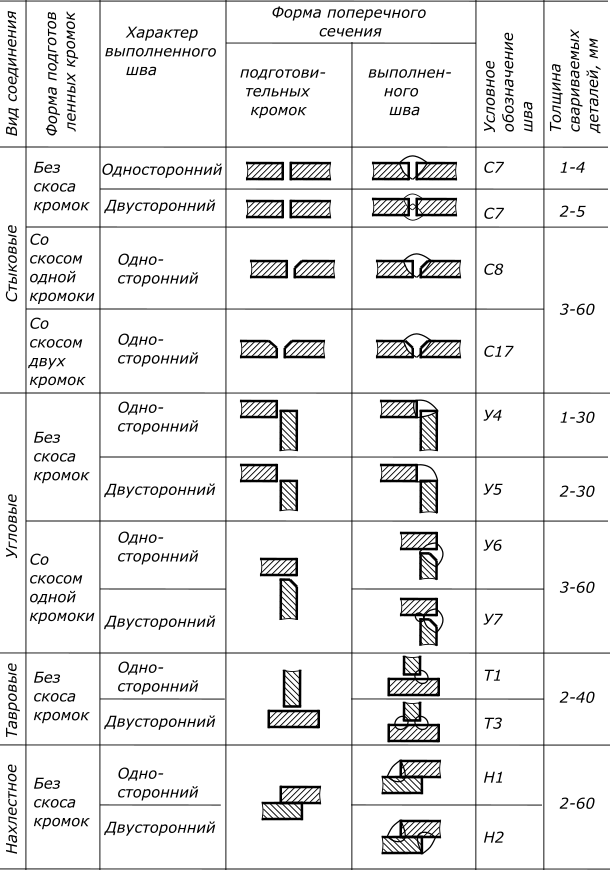

Конструктивные элементы

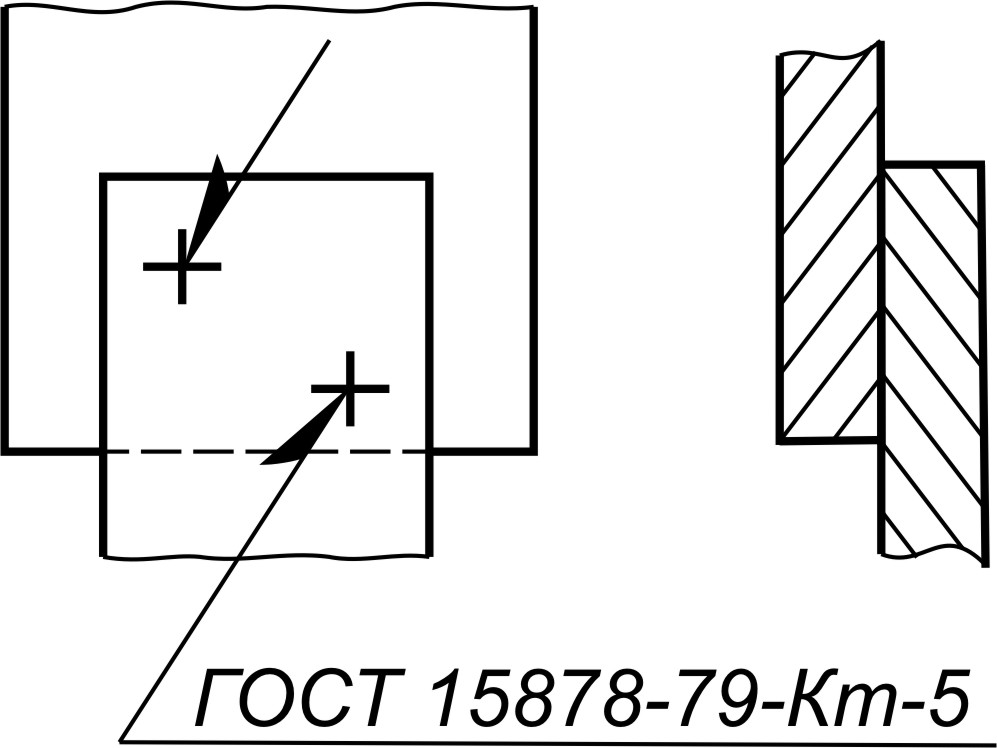

Обозначение сварного контактного соединения на чертежах.

Государственная стандартизация подробно описывает аналогичные элементы с указанием допустимых размеров и обозначений:

- кромки — это края детали, которые соединяются во время сварки;

- зазоры — расстояние между кромками, обозначаются литерой b;

- притупление — нескошенный торец кромки, c;

- угол скоса — это острый угол между кромкой и торцом, β;

- аналогичный параметр между скошенными кромками — угол разделки, a;

- ширина шовного соединения на чертеже обозначается буквой e;

- катет шва — литера k;

- толщина — обозначается t у стыкового и α углового шва.

Все конструктивные элементы сварочных соединений в справочниках именуются как геометрические параметры, полный перечень размеров и их обозначений приводится в ГОСТ 15878-79 КТ-5.

Нахлестка

Такой вид соединения часто применяют при точечной контактного вида сварке, если применять другую технологию, то получим большой расход материала и рабочего времени, а шов придётся проваривать с каждой стороны. Разделка кромок не производится, но они аккуратно обрезаются, чтобы исключить появление заусенцев при механическом разделении или наплывов при использовании газового резака. Торцы и прилегающая поверхность на расстоянии 20 мм от края зачищаются до блеска и обезжириваются.

Виды сварки

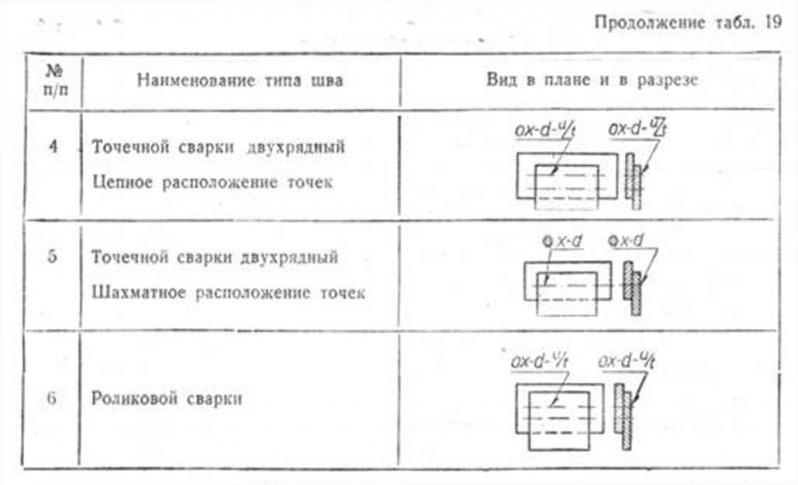

ГОСТ 15878 от 1979 года был выпущен взамен аналогичного документа, датированного 1970 годом выпуска — в нём были описаны основные виды контактных методик сварки, а также другие методы, некоторые из которых мы рассмотрим подробнее.

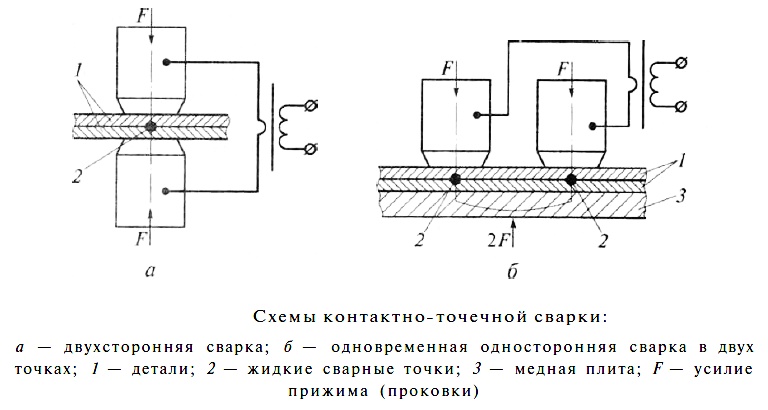

Точечная

Этот сварки методом небольшого по размерам контакта применяется во многих сферах человеческой деятельности: от строительства и до производства самолётов и ракет. Например, при создании прочной обшивки современных лайнеров из алюминия и его сплавов на корпусе расположены миллионы точечных сварных объектов, которые и образуют прочное соединение.

Например, при создании прочной обшивки современных лайнеров из алюминия и его сплавов на корпусе расположены миллионы точечных сварных объектов, которые и образуют прочное соединение.

Принцип действия аппаратов точечной сварки предельно прост — металл в месте соединения мгновенно разогревается до температуры плавления с одновременным сильным сжатием с обеих сторон в результате получается прочный и эстетичный шов, выдерживающий любые нагрузки и колебания. Данный метод позволяет сократить до минимума время соединения металлов в одно целое. Применяется такая методика для прочного соединения листового материала и металлических стержней сваркой встык.

Рельефная

Контактная сварка ГОСТ 15878-79 — это разновидность точечной методики, когда необходимо соединить конструкции со сложным рельефом кромок. На практике применяется много разновидностей этого вида сварки, а наиболее распространённой считается соединение листов внахлёст, которое осуществляется с помощью рельефов разной конфигурации. Например, сферические поверхности со сложными выпуклостями, которые в результате соединения образуют круглую форму.

Например, сферические поверхности со сложными выпуклостями, которые в результате соединения образуют круглую форму.

Во время применения рельефной методики происходит пластическая деформация свариваемого материала, что характерно для условий, способствующих формировке надёжного соединения, после окончательного затвердевания.

Шовная

Применяется для создания прямых и непрерывных швов — машина создаёт серию точек, на которые впоследствии накладываются аналогичные точки. В результате такой интенсивной атаки и создается прочное соединение, которое полностью соответствует требованиям ГОСТ. Применяются три вида методик:

- Непрерывный вариант. Создаётся ровный шов при постоянном механическом воздействии роликов на соединяемые поверхности и непрерывной подаче электрического потенциала. Такие аппараты работают весьма эффективно, но склонны к перегреву, а ролики из-за высоких нагрузок быстро выходят из строя — стираются контактные поверхности.

Требуется предварительная обработка соединяемых деталей.

Требуется предварительная обработка соединяемых деталей. - При шаговом методе роликовый механизм постоянно контактирует с поверхностью сварки и давит на деталь, которая перемещается прерывисто, что позволяет избежать негативного воздействия перегрева и последующей деформации.

- Прерывистая линия характерна использованием пульсирующих импульсов. Заготовка находится в постоянном движении между двумя прижимными роликами, а точки постоянно перекрывают друг друга образуя герметичный шов..

Третий вариант используется чаще и пользуется большей популярностью, чем два предыдущих.

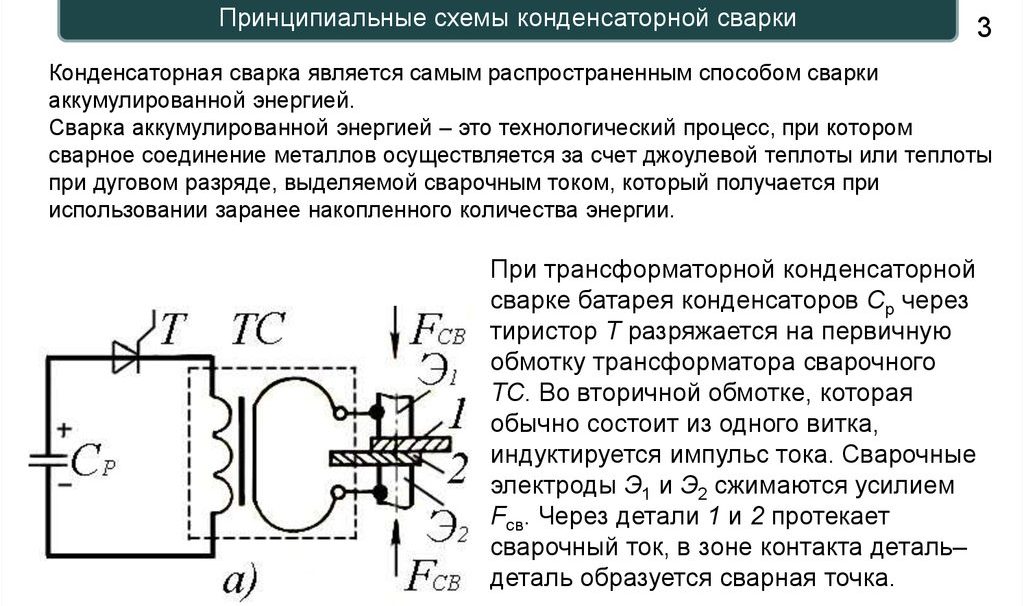

Конденсаторная

ГОСТ на конденсаторную сварку легко можно найти в перечне соответствующих документов, а аналогичная технология была разработана ещё в начале прошлого века и за время использования не претерпела существенных изменений, зарекомендовав себя надёжным и простым способом соединения металлов. Сварочный агрегат имеет простую конструкцию, на электросеть оказывается небольшая нагрузка, а производительность при этом довольно высокая.

Суть процесса схожа с контактной сваркой, только здесь подача тока происходит импульсно и мощно, для чего используются мощные конденсаторы, отличающиеся большой ёмкостью.

Схематическое изображение конденсаторной сварки.

Как действует технология

Метод основывается на прочном скреплении деталей 2 проводниками, на которые подается электрический импульс. Такой процесс способствует созданию дуги, расплавляющей металл. После импульса наблюдается сжатие объектов под нагрузкой.

Процесс сварки протекает так:

- конденсаторы накапливают нужное количество энергии, подаваемой через первичную цепь;

- электрод контактирует с металлом, передавая ему поток частиц, способствующих нагреванию и расплавлению;

- импульс подается повторно, формируется следующая точка соединения.

Технология конденсаторной сварки.

Метод эффективен при работе с элементами толщиной не более 1,5 мм.

Конструкция блока

За фиксацию и перемещение стержней отвечает контактный узел. Конструкция простого блока подразумевает крепление ручного образца. Более сложные варианты фиксируют нижний, оставляют подвижным верхний стержень. Готовая конструкция напоминает тиски. Здесь фиксируют короткий тонкий прут из меди. Он должен свободно перемещаться в вертикальной плоскости. Поэтому в верхней части устанавливают винтовой регулятор, меняющий давление.

Конструкция простого блока подразумевает крепление ручного образца. Более сложные варианты фиксируют нижний, оставляют подвижным верхний стержень. Готовая конструкция напоминает тиски. Здесь фиксируют короткий тонкий прут из меди. Он должен свободно перемещаться в вертикальной плоскости. Поэтому в верхней части устанавливают винтовой регулятор, меняющий давление.

Подвижную площадку и основание энергоблока изолируют друг от друга. Для удобства работы аппарат снабжают фонарем.

Особенности точечного метода

При использовании этого способа сварочный процесс включает в себя следующие этапы:

- Подготовку деталей. Поверхности очищают от пыли, ржавчины, масел.

- Сопоставление элементов. Детали устанавливают между контактами, фиксируют ими же.

- Запуск аппарата с помощью клавиши. Формируют первую сварную точку. Завершают работу, отводя электроды.

- Установку стержня, подачу электрического импульса, соединение деталей в следующей точке.

Работу продолжают до получения нужного результата.

Работу продолжают до получения нужного результата.

Точечная сварка – это высокотехнологический метод заваривания деталей.

Самодельные аппараты и схемы

Сделанные своими руками устройства часто применяются в домашних мастерских. Для проведения работ достаточно помещения минимальной площади.

Рекомендуем к прочтению Технология соединения с помощью ванной сварки

Для сборки приборов применяют 2 вида схем:

- Простую. Аппарат способен соединять элементы толщиной не более 0,5 мм. В других случаях он не справляется с поставленной задачей. Устройство можно собрать в домашней мастерской. Принцип действия основывается на выдаче импульса трансформатором. Один конец обмотки соединяется с электродом, другой – с обрабатываемой заготовкой.

- Сложную. Электрическая цепь включает большое количество функциональных элементов. Для сборки потребуется много времени и материалов. Готовый аппарат позволяет сваривать детали толщиной 1-1,5 мм.

Обозначение на чертежах

Сварщик должен читать чертёж, как говорится с листа — от этого зависит правильное выполнение сварочных работ. Все виды сварки указываются на чертежах согласно требованиям ГОСТ, где прописаны виды обозначений, например:

Все виды сварки указываются на чертежах согласно требованиям ГОСТ, где прописаны виды обозначений, например:

- сплошная линия — это видимый шов;

- пунктир — это невидимая часть шва;

- контуры с указанием числа — это многослойные конструкции.

Выносные стрелки указывают точное место проведения сварочных работ, а тип сварки указывается буквенными символами, например, контактная сварка ГОСТ 15878-79 на чертежах обозначается так — Кт или КТ. Кроме этого, применяются обозначения, указанные в таблице:

| Сварной угол | Литера | Дополнительные сведения |

| Стыковой | С | тип шва плюс тип сварки |

| Угловой | У | шов + катет угла + точка шва + тип сварки |

| Тавровый | Е | шов + катет угла + тип сварки |

| Внахлёст | Н | диаметр сварной точки, ширина сварки роликового пита |

И. Р. Николаевкий, образование: колледж, специальность: мастер-сварщик, опыт работы с 2001 года: «Молодые исполнители обязаны разбираться в обозначениях, приведённых в ГОСТ, чтобы правильно выполнять порученные виды сварки и не допускать ошибок, негативно влияющих на качество и надёжность сварного соединения».

Инструкция по проведению конденсаторной сварки

Перед началом работы необходимо изучить основные этапы работы, ознакомиться с техникой безопасности.

Меры предосторожности

При работе с конденсаторным сварочным оборудованием соблюдают следующие правила:

- Не используют незаземленные устройства.

- Перед началом работы проверяют состояние корпуса прибора. Если он поврежден, повышается риск получения электротравмы.

- Работают с устройством можно только сухими руками. На наличие влаги стоит проверить и окружающее мастера пространство.

- Проверяют наличие на сварочном посту кнопки аварийного отключения.

- Перед началом работы встают на диэлектрический коврик, надевают специальный костюм. Варить в одежде из синтетических тканей запрещено.

- При смене стержня или установке деталей используют очки и рукавицы, защищающие от теплового воздействия.

- Рабочую зону огораживают экраном. Это предотвращает возникновение пожара при образовании отскакивающих искр и брызг.

- Сварочный аппарат не устанавливают возле легковоспламеняющихся жидкостей и материалов.

- При работе в закрытых помещениях обеспечивают постоянное проветривание.

- При появлении каких-либо проблем сварку приостанавливают, оборудование отключают от сети.

Рекомендуем к прочтению Информация о сварке с помощью трения

Конденсаторная сварка – это быстрый способ качественно соединить две металлические детали.

На общем примере

Алгоритм действий при конденсаторной сварке включает в себя следующие этапы:

- Подготовку соединяемых деталей. Удаляют следы коррозии и пыль, обезжиривают поверхности.

- Сопоставление заготовок. Элементы прочно фиксируют в выбранном положении.

- Размещение деталей между стержнями.

- Подведение контактов.

- Запуск сварочной установки, подачу кратковременного импульса нужной мощности.

- Возврат электродов в исходное положение.

- Извлечение деталей, оценку качества сварного соединения.

При необходимости в процессе сварки положение элементов меняют, продолжают работу тем же способом.

Работа со шпильками

Привариваемый элемент устанавливают между стержнями. Подносят шпильку к основной детали, настраивают аппарат. После подачи импульса ножка крепежного элемента расплавляется вместе с поверхностью основания. После остывания металла получается долговечный шов.

Приварка шпилек считается в сварочном деле одним из самых трудоемких и сложных процессов.

Приварка гаек

Для присоединения крепежа к листовому металлу подают мощный импульс длительностью до 5 миллисекунд. Нижняя часть гайки плавится вместе с основанием. Крепеж вдавливают в расплав сварочным пистолетом. Получается прочное соединение. Метод подходит для приваривания крепежа к листам толщиной более 5 мм.

Аппарат для емкостной разрядной сварки CD-A1000A компании Amada Weld Tech с двухимпульсным выходом

- 26 февраля 2021 г. Присоединиться к обсуждению

Компания Amada Weld Tech Inc.

Устройство готово к автоматизации и оснащено двойным импульсным выходом с контролем и контролем обоих импульсов. Функция двойного импульса помогает устранить несоответствия поверхности, такие как грязь и масло, во время первого импульса и обеспечивает стабильные сварные швы во время второго импульса.

Встроенный монитор процесса измеряет пиковый ток для обоих импульсов и отображает значение после каждого сварного шва. Для обоих импульсов можно установить верхний и нижний пределы, чтобы обеспечить стабильность сварного шва. Опция блокировки импульса 2, если импульс 1 выходит за допустимые пределы, предотвращает выброс сварного шва. Монитор процесса помогает операторам оценивать производительность с помощью гистограммы с цветовой кодировкой, которая обеспечивает мгновенную историю сварки с процентным соотношением в пределах/выходов за пределы.

Подпишитесь сейчас

СВАРОЧНЫЙ МАШИН , ранее известный как «Практическая сварка сегодня» , представляет собой витрину реальных людей, которые производят продукты, которые мы используем и с которыми работаем каждый день. Этот журнал хорошо служит сварщикам в Северной Америке уже более 20 лет.

начать бесплатную подписку

- Оставайтесь на связи из любого места

Удобный доступ к ценным отраслевым ресурсам теперь с полным доступом к цифровому выпуску ФАБРИКАТОР .

Удобный доступ к ценным отраслевым ресурсам благодаря полному доступу к цифровой версии СВАРОЧНЫЙ МАШИНОСТРОИТЕЛЬ .

Удобный доступ к ценным отраслевым ресурсам благодаря полному доступу к цифровому изданию The Tube & Pipe Journal .

Получите полный доступ к цифровому изданию журнала STAMPING Journal , который обслуживает рынок штамповки металлов последними технологическими достижениями, передовым опытом и отраслевыми новостями.

Удобный доступ к ценным отраслевым ресурсам благодаря полному доступу к цифровой версии The Fabricator en Español .

- Подкастинг

Адам Хикки из Hickey Metal Fabrication присоединяется к подкасту, чтобы рассказать о навигации и развитии многопоколенного производства…

- Актуальные статьи

1

Обучение работе на сварочном коботе

2

Алюминий И т. д.: Как вы называете женщину, которая занимается сваркой? Сварщик

3

Национальный стандарт назначает регионального менеджера по продажам

4

ESAB принимает участие в программе Northern Tool + Equipment’s Tools for the Trades

5

Schulte Building Systems приобретает шестой BeamMaster у AG Т Робототехника

- Отраслевые события

15-я ежегодная конференция FMA и CNA по безопасности

- 9–10 мая 2023 г.

- Элгин, Иллинойс

ШТАМПОВКА Штамповка журнала на Всемирной конференции по электромобилям 2023

90 002Все события отрасли

Соединение сваркой алюминиевых проводов

«Правила устройства электроустановок» допускают только 3 способа соединения проводников: пайка, сварка и зажим в клеммах. Это также относится к предварительно скрученным проводам в распределительных коробках. Лучшими электрическими характеристиками, надежностью и долговечностью обладает однозначно сварка. Кроме того, при большом количестве соединений этот способ еще и самый быстрый и дешевый. С медными проводами вопрос решен и закрыт.

Однако, несмотря на требования 7-й редакции ПУЭ о прекращении применения алюминиевых проводов для электропроводки (сечением менее 16 кв.мм.), они до сих пор применяются и достаточно широко. Например, при ремонте (без полной замены) старой алюминиевой проводки.

Таким образом, вопрос сварки алюминия становится очень актуальным, тем более что его физико-химические свойства затрудняют другие способы соединения.

Самым неприятным из этих свойств является быстрое окисление алюминия на воздухе с образованием очень прочной оксидной пленки. Обладает настолько большим электрическим сопротивлением, что в низковольтных приборах (микросхемах, электролитических конденсаторах и т. п.) используется даже как диэлектрик.

В пружинных и винтовых соединениях (из-за коробления основания) оксидная пленка разрушается в момент волочения, но контактное сопротивление контакта с такими включениями все равно повышено, что приводит к ее нагреву со всеми вытекающими последствиями . Окислы пайке и сварке мешают еще больше.

Для борьбы с этой пленкой при пайке может применяться механическая очистка при лужении в течение длительного и сложного времени, особенно на высоте, а при сварке колебательные аппараты, работающие в среде инертного газа и прокалывающие оксидную пленку высоковольтными электрические импульсы очень громоздки и дороги.

Универсальным методом для обоих типов соединений является химическое растворение пленки специальными флюсами. Подбор оптимального состава флюса — непростая задача: он должен эффективно растворять глинозем, минимально реагируя с чистым металлом (несмотря на то, что прочность, температура плавления и химическая стойкость оксида значительно выше), не выделять никаких вредных соединений. которые вызывают коррозию окружающих предметов или слишком токсичны для человека и так далее.

На сегодняшний день имеется очень хороший, приемлемый для работ на высоте, состав флюса, выбранный из нескольких вариантов, который был опробован при отработке технологии сварки алюминиевых прядей с использованием аппарата для сварки круткой ТС 700-2 .

Флюс для сварки алюминия представляет собой порошок белого цвета, который достаточно развести водой до состояния сметаны и нанести окунанием или кистью на конец 4-6 мм подготовленной скрутки.

Сварку производят аналогично медной проволоке — примерно за 1-2 секунды, подаваемой снизу, до конца скрутки угольным электродом. Для качественной сварки поверхность электрода следует периодически очищать от налипшей окалины и шлака. Флюс растворяет оксидную пленку алюминия, исключает доступ кислорода в процессе образования капель и предотвращает прилипание электрода.

Для качественной сварки поверхность электрода следует периодически очищать от налипшей окалины и шлака. Флюс растворяет оксидную пленку алюминия, исключает доступ кислорода в процессе образования капель и предотвращает прилипание электрода.

Но важно сначала потренироваться на заранее подготовленных скрутках, прежде чем приступать к сварке в ответственных местах. После сварки концы свариваемых прядей желательно промыть любым растворителем и покрыть любым быстросохнущим лаком с последующей их изоляцией.

Важным моментом при сварке алюминиевых скруток малых сечений является достаточно низкое напряжение дуги. Более низкая температура плавления алюминия, чем у меди, приводит к его разбрызгиванию в месте образования необходимой капли. Поэтому следует применять аппараты с напряжением на электродах не более 20В, например трансформатор ТС 700-2, специально предназначенный для сварки в распределительных коробках и шкафах.

В заключение (чтобы у кого-то не осталось ошибочных впечатлений) резюмируем так: ничего революционного не придумали.

крепежа

крепежа

Требуется предварительная обработка соединяемых деталей.

Требуется предварительная обработка соединяемых деталей. Работу продолжают до получения нужного результата.

Работу продолжают до получения нужного результата.