Технология процесса горячего цинкования

горячего цинкования

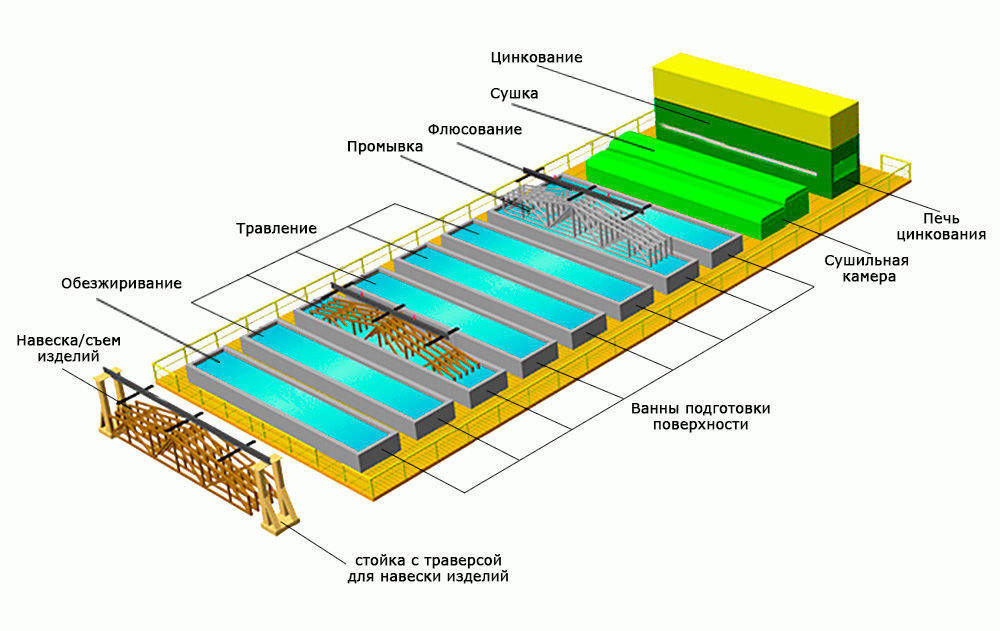

Линия цинкования состоит из ванн, обеспечивающих подготовку поверхности перед цинкованием, одной сушильной трехкамерной печи для сушки деталей перед входом в ванну цинкования, одной печи цинкования и одной зоны охлаждения и контроля.

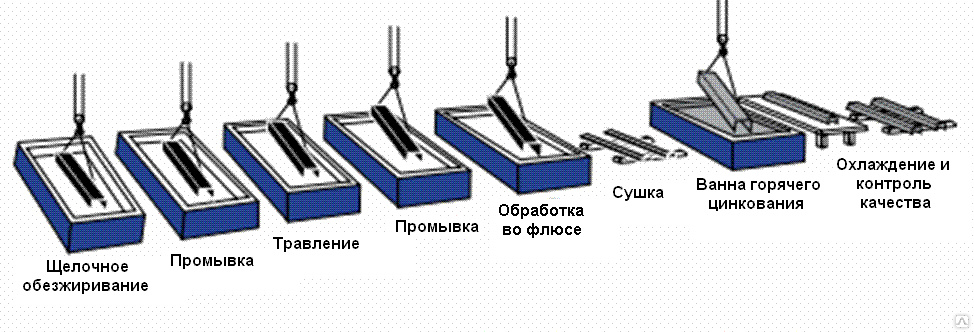

Подготовка поверхности

Как любая обработка поверхности, горячее цинкование требует правильной подготовки поверхности для того, чтобы во время погружения деталей в ванну цинкования реакция железа и цинка была однородной.

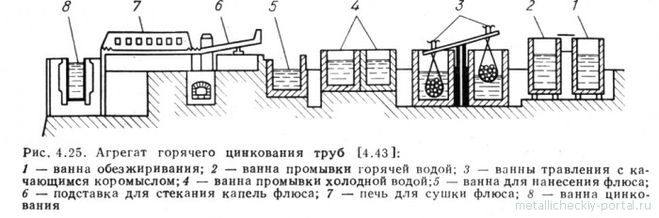

Последовательность этапов следующая: обезжиривание, промывка, травление, промывка и флюсование.

1. Обезжиривание

Назначение обезжиривания – удаление масла, загрязнений от этого зависит качество цинкования в целом. Обработка осуществляется с помощью обезжиривающего реагента, выбранного в зависимости от загрязняющего вещества, при температуре от 60 до 80°C. Удаление масляных пятен является необходимым перед этапом травления, во избежание дефектов цинкования металла таких как, например, отсутствие или расслоение цинкового покрытия.

2. Промывка после обезжиривания

Промывка должна выполняться эффективно, она позволит удалить с деталей жирные вещества и пену, оседающую на деталях из ванны обезжиривания.

3. Травление

Операция травления состоит из очистки поверхности металла, посредством удаления с нее слоя оксидов, образующихся в результате горячей обработки (окалина) или неблагоприятных условий хранения (ржавчина).

Обработка выполняется с помощью соляной кислоты, имеющей концентрацию от 120 до 210 г/л, при температуре окружающей среды (20 — 25°C). Преимуществом соляной кислоты является хорошая растворимость хлоридов железа и достижение чистой блестящей поверхности и достаточной смачиваемости расплавленным цинком.

Рекомендуется добавлять ингибиторы для удаления только окислов и гидроксилов, ограничивая воздействие на основной метал и избегая риска водородного насыщения.

Правильный контроль концентрации ванны позволит оптимизировать качество обработки, расходы, выбросы и, как следствие, защиту окружающей среды. Для дефектных изделий предусмотрена ванна для удаления цинкового покрытия, которая позволяет очищать детали за счет использования отработанного раствора кислоты.

Для дефектных изделий предусмотрена ванна для удаления цинкового покрытия, которая позволяет очищать детали за счет использования отработанного раствора кислоты.

4. Промывка после травления

За травлением следует тщательная промывка для нейтрализации возможных остаточных следов кислоты и удаления солей. Использование нескольких последовательных промывочных ванн позволит оптимизировать промывку и сократить расход воды.

5. Флюсование

Операция «флюсование» имеет три цели:

- Завершение подготовки поверхности (растворение оксидов железа, заново образовавшихся на поверхности во время промывки),

- Защита поверхности деталей с помощью пассивированной пленки флюса от дальнейшего окисления стали,

- Обеспечение хорошей смачиваемости расплавленным цинком.

Применяемый флюс состоит из хлорида цинка и хлорида аммония.

Обработка выполняется концентрированным раствором флюса (400 — 600 г/л) при температуре 60°C.

Раствор ванны флюсования должен периодически контролироваться (плотность, pH и содержание железа). Очистка осуществляется с помощью добавления перикиси водорода, которая непрерывно осаждает соли трёхвалентного железа на дно ванны, а далее осадок попадает в систему отстаивания и фильтрации.

6. Предварительный нагрев, сушка перед нанесением цинка

Данная операция после флюсования позволяет испарять влагу с поверхности деталей и в пустотелых элементах, во избежание выплескивания цинка парами воды во время погружения в печь и деформации деталей. Она также позволяет предварительного нагревать детали приблизительно до 100°C, что эффективность печи цинкования, экономит энергию и снижает себестоимости цинкования.

Время сушки превышает время цинкования, следовательно, сушильная печь должна иметь несколько камер (минимум 2). Принятая в расчет производительность — максимальная загрузка сушильной печи.

Загрузочное и разгрузочное устройства обеспечат своевременное перемещение садок и оптимальной нагрузке печи цинкования.

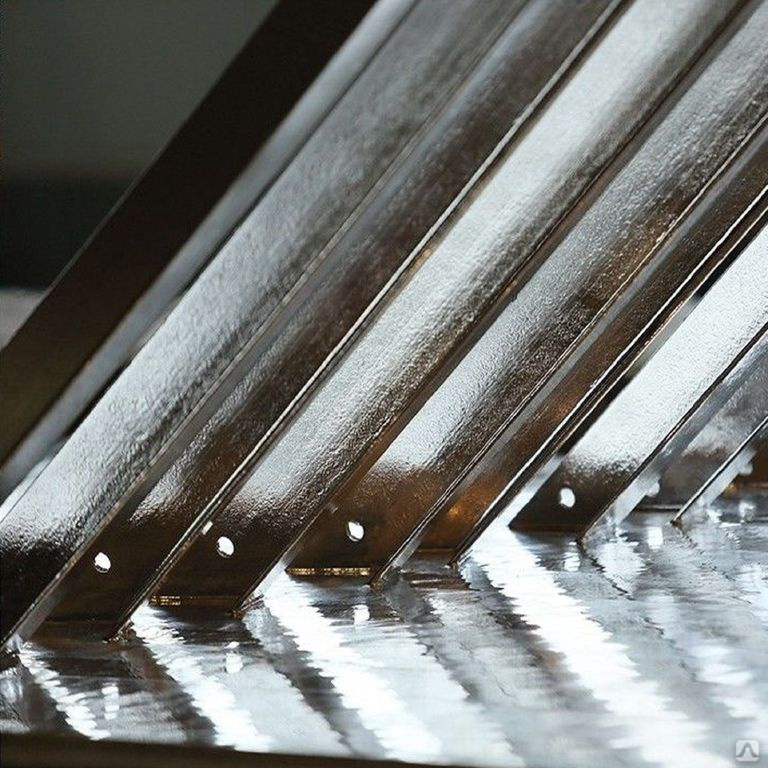

7. Цинкование

После всех предварительно описанных операций, можно считать, что контакт между сталью и жидким цинком будет обеспечен наилучшим образом.

Основные параметры успешной операции:

- Качество стали;

- Качество цинка;

- Температура цинкового расплава;

- Продолжительность погружения;

- Скорость погружения и поднятия;

- Охлаждение.

Температура цинкового расплава составляет 419°C, цинкование выполняется в классических пределах от 445 до 460°C, что позволяет сократить образование штейна, оксидов и т.д.

Вытяжка отходящих газов обеспечивается системой аспирации и фильтрации в полном соответствии с экологическими нормами.

Фаза погружения:

Во время этой фазы имеют место несколько этапов: теплообмен внутри детали, расплав и разрушение флюса на поверхности деталей, приводящее к оптимальной смачиваемости расплавленного цинка.

Скорость погружения тоже является важным фактором. Слишком медленная скорость приведет к освобождению поверхности стали от пассивированной пленки с риском повторного окисления, а слишком быстрая скорость погружения приведет к захвату с поверхности остатков солей, флюс не успеет расплавится и, как следствие, это вызывает образование дефектов.

Слишком медленная скорость приведет к освобождению поверхности стали от пассивированной пленки с риском повторного окисления, а слишком быстрая скорость погружения приведет к захвату с поверхности остатков солей, флюс не успеет расплавится и, как следствие, это вызывает образование дефектов.

Длительность погружения:

Длительность погружения изменяется в зависимости от садки (массы, размеров, формы), в среднем от 3 до 10 мин.

Фаза извлечения из ванны:

Скорость извлечения влияет на конечную толщину полученного покрытия. Она воздействует на толщину слоя чистого цинка (мкм), связанную с растеканием цинка и скоростью отвердевания.

Скорости подбираются, исходя из производительности, длительности погружения и качеством поверхности (подтёки, капли), учитывая регулировку наклона деталей на монтаже в зависимости от их геометрии.

8. Охлаждение

Охлаждение происходит на открытом воздухе на участке складирования и хранения совмещенной с участком ОТК перед упаковкой.

Система аспирации, фильтрации и автоматическая система транспортировки

Система аспирации отходящих газов, установленная на ваннах, и вытяжной кожух, установленный на траверсах перемещения, будут гарантировать стабильную вытяжку паров, и эффективно защитят все оборудование от коррозии, возникающей из-за паров соляной кислоты. А фильтры очистят от пыли и паров кислоты в полном соответствии с экологическими нормами РФ.Полностью автоматическая система транспортировки линии горячего цинкования предназначена для подачи, разгрузки и погружения цинкуемых деталей в соответствии с заданными технологическими параметрами. Управление может осуществляться через пульт управления оператора посредством PLC фирмы Siemens или промышленным компьютером с необходимым программным обеспечением. Также управление линией может осуществляться в ручном режиме.

Мостовые краны, траверсы и конвейеры над травильными ваннами и печи цинкования металла работают в критических загрязненных и температурных условиях, а также химической коррозии, поэтому решения, подбор материального исполнения узлов и агрегатов, комплектация, шефмонтаж, гарантийное и сервисное обслуживание должно осуществляться специалистами фирмы ООО «Интех ГмбХ», имеющими богатый опыт в области гальванизации и прошедшими обучение в на ведущих предприятиях ЕЭС.

Цинкование проволоки. Линии горячего цинкования проволоки

Инжиниринговая компания ООО «Интех ГмбХ» (LLC «Intech GmbH») с 1997 года осуществляет поставки отдельных узлов конструкций и оборудования, а также комплексно решает инжиниринговые задачи промышленных предприятий различных отраслей и готова разработать и поставить по Вашему индивидуальному техническому заданию линий горячего цинкования проволоки

Навигация

Специалисты компании ООО «Интех ГмбХ» готовы предоставить Вам следующую информацию:

- Общее описание линий горячего цинкования проволоки

- Видео – Линия горячего цинкования проволоки

- Пример технического предложения – Линия горячего цинкования проволоки

- Технические параметры

- Технологический процесс

- Описание оборудования

- Объем поставки

- Общий вид линии

Общее описание линии горячего цинкования проволоки

Цинкование стальной проволоки широко распространённый и эффективный способ защиты ее от коррозии. В настоящее время примерно треть всего объема производимой проволоки покрывают цинком.

В настоящее время примерно треть всего объема производимой проволоки покрывают цинком.

Наиболее распространённым способом нанесения цинкового покрытия на проволоку является цинкование в расплаве (горячее цинкование). Линии горячего цинкования проволоки характеризуется большой производительностью, высоким коэффициентом использования производственных площадей, экономичностью. Цинковое покрытие, получаемое этим способом, обладает хорошей адгезией к стали.

Цинкование проволоки в расплаве цинка обычно включает все операции, характерные для этого процесса. Однако, проведение отдельных операций и их регламент обуславливаются особенностями конкретного способа цинкования проволоки.

Процесс цинкования выполняется в едином технологическом потоке на непрерывных агрегатах и состоит из следующих основных операций:

- Разматывание проволоки;

- Обезжиривание;

- Промывка;

- Травление;

- Промывка;

- Флюсование;

- Цинкование;

- Охлаждение;

- Намотка проволоки.

Цинкование стальной проволоки обычно проводят в расплаве расплава цинка температурой от 440 до 470°С. Скорость прохождения проволоки через ванну цинкования составляет 26-40 м/мин, а на некоторых линиях может достигать 50-60 м/мин и более. Используемый расплав может представлять собой как чистый цинк, так и гальфан (Zn – 95%; Al – 5%). В основном, используется керамическая ванна цинкования. Также может быть использована стальная ванна, изготовленная из АРМКО-железа, но данный вариант не подходит для эксплуатации с использованием гальфана ввиду высокой реактивности алюминия.

Новейшие линии горячего цинкования проволоки по составу оборудования больше схожи с линиями непрерывного горячего цинкования стальной полосы. В данных линиях используют печь отжига/восстановления в защитной атмосфере, что позволяет исключить процессы травления, флюсования, а также использование второй ванны цинкования при использовании расплава гальфан.

Технологический процесс при использовании данной линии выглядит так:

Разматывание → электролитическое обезжиривание → промывка → отжиг/восстановление → охлаждение → цинкование → удаление излишков цинка → охлаждение → намотка проволоки

Линия горячего цинкования проволоки

youtube.com/embed/duYYaGhZTNU» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>Пример технического предложения – Линия горячего цинкования проволоки

Технические параметры

Технологический процесс

Разматывание → электролитическое обезжиривание (длина 10 метров) → промывка → отжиг → охлаждение → цинкование → очистка, охлаждение → смотка.

Описание оборудования

Разматывание

Используется вертикальное разматывающее устройство, оснащенное контролем натяжения.

Всего в поставке 24 комплекта вертикальных разматывающих устройства.

20 комплектов установлены в линии, и 4 комплекта — запасные.

Максимальный вес бухты около 800-1000 кг.

Длина 16 метров.

Электролитическое обезжиривание

Ванна изготовлена из усиленного полипропилена. Размер Д х Ш х В: 10000 х 800 х 800 мм.

Процесс электролитической обезжиривания используется для быстрой и эффективной очистки поверхности проволоки от масла.

Чтобы получить абсолютно чистую стальную проволоку без каких-либо загрязнений поверхности, необходимо отрегулировать электрическую плотность.

Катод и анод изготовлены из нержавеющей стали.

Раствор нагревается при помощи электрического нагрева и дополнительного теплообменника. В установке используется автоматический контроль температуры 60-70°С. Длина 10 метров.

Промывка водой

Ванна изготовлена из усиленного полипропилена. Размер Д х Ш х В: 2000 х 800 х 800 мм.

Служит для очистки проволоки от остаточных загрязнений и удаления остатков обезжиривающего раствора. Для того чтобы избежать попадания воды в следующий рабочий процесс, канавки вывода воды оборудованы двойным резиновым покрытием, которое препятствует попаданию остатков очистной воды на поверхность стальной проволоки.

Для нагрева используется электричество и теплообменник. Установка промывки оборудована двумя комплектами коррозионностойких насосов. В установке используется автоматический контроль температуры 60-70°С.

Длина 2 метра.

Отжиг

Печь отжига представляет собой трубчатую муфельную печь, Материал трубы — жаропрочная сталь.

Внутри труб находится защитный газ, полученный от распада жидкого аммиака, создающий вокруг проволоки защитную атмосферу. В зоне нагрева достигается температура стальной проволоки 680°С, а затем стальная проволока охлаждается в защитной атмосфере до 450-500°С и попадает в ванну цинкования.

Все печи изготовлены из огнеупорного кирпича и муллита, футерованы керамическим волокном, снаружи покрыты стальными листами.

Для нагрева в печи используются газовые плоскопламенные горелки. Нагрев происходит пропорционально секциям печи. Контроль температуры печи автоматический.

Длина 32 метра.

Печь цинкования

Печь цинкования состоит из керамической ванны цинкования и корпуса печи, оборудованного газовой системой нагрева и системой контроля температуры.

Для измерения температуры в ванне цинкования используется коррозионностойкая термопара измерения типа К. Термопара напрямую контактирует с расплавом цинка.

Термопара напрямую контактирует с расплавом цинка.

Размер печи цинкования:

Внутренний размер керамической ванны: 2500 х 800 х 1100 мм (Д х Ш х В) Внешний размер печи цинкования: 4500 х 2200 х 1500 мм (Д х Ш х В) Количество расплава цинка и алюминия: около 15 тонн.

Для обеспечения высокой прочности и износостойкости натяжной барабан изготовлен из нитрида кремния в сочетании с карбидокремниевой керамикой наплавкой.

Натяжной барабан позволяет регулировать угол выхода проволоки.

Излишки цинка убираются в наклонном направлении водой с асбестовым фиксатором.

Вертикальная намоточная машина

Вертикальная система приема.

Диаметр бобины: 650 мм.

Количество бобин: 20 шт.

Скорость приема: 1-70 м/мин., регулирование частоты вращения.

катушки без остановки приемного устройства.

Объем поставки

Общий вид линии

Цинкование стальной полосы, технология линии горячего цинкования стальной полосы

Цинкование металлоконструкций, технология линии горячего цинкования металлоконструкций

Ванна для хранения расплава цинка

Разновидности горячеоцинкованной стали, применение, процесс разработки технологии производства, дефекты.

Все, что вам нужно, готово для вас!_SMM

Все, что вам нужно, готово для вас!_SMMВ последние годы, поскольку горячеоцинкованная стальная пластина обладает хорошей коррозионной стойкостью, хорошим внешним видом, способствует последующей обработке, может снизить затраты и уменьшить загрязнение окружающей среды, а также другие преимущества приветствуются большинство пользователей. Этот документ даст вам всестороннее представление о горячеоцинкованной стали с точки зрения разнообразия, использования, процесса разработки технологии производства и дефектов.

Горячее цинкование погружением представляет собой технологию погружения стали, нержавеющей стали, чугуна и других металлов в расплавленный жидкий металл или сплав для получения покрытия. Горячее цинкование погружением является наиболее широко используемым методом обработки поверхности стали с лучшим соотношением производительности и цены в мире. Горячеоцинкованные изделия играют неоценимую и незаменимую роль в снижении коррозии и продлении срока службы, а также в экономии энергии и материалов из железа и стали. в то же время сталь с покрытием также является краткосрочным продуктом с высокой добавленной стоимостью, который страна поддерживает и отдает приоритет развитию краткосрочных продуктов с высокой добавленной стоимостью.

в то же время сталь с покрытием также является краткосрочным продуктом с высокой добавленной стоимостью, который страна поддерживает и отдает приоритет развитию краткосрочных продуктов с высокой добавленной стоимостью.

В настоящее время китайская индустрия горячего цинкования вступила в новую стадию высокоскоростного и устойчивого развития.

Разновидности и применение горячеоцинкованной стали

Обычные разновидности горячеоцинкованной стали включают оцинкованный стальной лист и полосу, оцинкованную стальную проволоку и проволочную сетку, оцинкованную стальную трубу, оцинкованную сталь и конструкционные детали, оцинкованную трубную арматуру (ковкую чугунные фитинги), оцинкованные детали, крепежные изделия, оцинкованные устройства и т. д. Обычными покрытиями являются покрытие из чистого цинка, покрытие из цинко-алюминиевого сплава (цинк-алюминий редкоземельный металл, цинк-алюминий-магний, цинк-алюминий-свинец), покрытие из цинк-никелевого сплава, алюминий-цинк покрытие из сплава (алюминий, цинк, кремний) и так далее.

Оцинкованные изделия широко применяются в строительстве, связи, электроэнергетике, транспорте, энергетике, автомобилестроении, легкой промышленности (бытовая техника), сельском хозяйстве, животноводстве, рыбной, нефтехимической и других отраслях промышленности. Их основное применение:

(1) Легкая промышленность и производство бытовых электроприборов: кондиционеры, телевизоры, стиральные машины, холодильники, микроволновые печи, водонагреватели и другие бытовые приборы и поддоны, поддоны и корпуса компьютеров, бытовые дымоходы, кухонная утварь, ведра, контейнеры и т. д.

(2) Электроэнергетика и связь: опоры передачи и преобразования электроэнергии, опоры связи, кабельная броневая лента, проволока стальная оцинкованная низкоуглеродистая для связи, проволока стальная оцинкованная для стального сердечника алюминиевая шарнирная проволока, подвеска, подвеска и крепеж из оцинкованной стали прядь. Перекладины для столбов, кабель и крепеж, все виды кабельных лотков.

(3) Строительная промышленность: все виды легких стальных килей для промышленного и гражданского строительства, панели строительного слоя, профнастил, кровельная решетка, оцинкованные трубы для вентиляции, водоснабжения и канализации.

(4) Автомобильная промышленность: кузов автомобиля, дверь, нижняя пластина, внутренняя пластина и т.д.

(5) Транспортная отрасль: дорожное ограждение, развязка дорог, фонарные столбы для дорог и автомагистралей, различные указатели, оцинкованные конструктивные элементы для мостов.

(6) Металлургическая и химическая промышленность: все виды оцинкованных труб для транспортировки жидкостей под низким давлением, несущие конструкции, все виды контейнеров.

(7) Сельское хозяйство: легкий стальной киль для оросительной трубы, пластиковый навес, зернохранилище, контейнер для хранения и транспортировки, сельскохозяйственные инструменты, проволока из оцинкованного железа для обвязки.

(8) Рыболовство и животноводство: проволочный канат для рыболовства и сетки для животноводства.

Разработка непрерывного горячеоцинкованного стального листа в Китае началась в 1970-х годах. В 1979 году WISCO представила первую современную линию непрерывного горячего цинкования и линию производства стального листа с полимерным покрытием из-за рубежа, что положило начало современной технологии цинкования полосовой стали в Китае.

Технологическая схема производства оцинкованного стального листа

Благодаря сильной экономической мощи и сильной технической мощи государственных предприятий, большая часть оборудования импортируется из-за рубежа, производительность единиц высока, позиционирование продукта высокое, а рынок сбыта в основном для автомобилей и высокой бытовая техника класса люкс, количество которых к 2015 году увеличилось до более чем 70. После 2000 года рост частных предприятий, в основном с торговцами сталью в качестве основы, они знакомы с рынком, хорошее управление, использование установки горячего цинкования оборудование полностью локализовано, низкое единичное производство, низкие инвестиции, низкая себестоимость, высокая эффективность, в основном для рынка низкосортных строительных материалов.

К 2008 году производственные мощности горячего цинкования стального листа в Китае достигли уровня развитых стран Европы и Америки. Согласно расследованию соответствующих ведомств, линии по производству оцинкованной стали в Китае в основном сосредоточены в развитых районах, таких как дельта реки Янцзы, дельта Жемчужной реки и Бохайская экономическая зона. Однако под влиянием соответствующей национальной политики и ситуации на рынке, с одной стороны, исходная производственная линия будет иметь определенную степень концентрации и интеграции, с другой стороны, фокус новой производственной линии будет постепенно смещаться в центральную и западные регионы.

Однако под влиянием соответствующей национальной политики и ситуации на рынке, с одной стороны, исходная производственная линия будет иметь определенную степень концентрации и интеграции, с другой стороны, фокус новой производственной линии будет постепенно смещаться в центральную и западные регионы.

С развитием экономики Китая быстро развивались строительство, автомобилестроение, производство бытовой техники и другие отрасли, которые стали опорными отраслями национальной экономики. Большой спрос на оцинкованную сталь в строительстве, автомобилестроении, производстве бытовой техники и других отраслях промышленности в значительной степени способствовал развитию рынка и техническому прогрессу непрерывной оцинкованной стали в Китае.

Пример применения горячеоцинкованного стального листа

Лента горячеоцинкованная применяется в строительстве, бытовой технике, автомобилестроении, легкой промышленности и других отраслях промышленности, в том числе строительной, автомобильной и бытовой техники. В настоящее время Китай обладает не только крупнейшим строительным рынком в мире, но и крупнейшим в мире производителем автомобилей и бытовой техники.

В настоящее время Китай обладает не только крупнейшим строительным рынком в мире, но и крупнейшим в мире производителем автомобилей и бытовой техники.

В последние годы, несмотря на то, что производство, качество продукции, технология и уровень оборудования оцинкованного листа в Китае значительно улучшились, все еще существуют следующие четыре проблемы:

Основные результаты таковы: 1. Разница в уровне оборудования велика, и есть много маломощных единиц.

2. Избыток производственных мощностей, ослабление спроса на переработку, недостаточная общая производительность предприятий по производству оцинкованного листа и полосы, а также серьезные потери агрегатов высокой конфигурации;

3. Частные предприятия не производят в соответствии со стандартом, а толщина покрытия слишком низкая, что приводит к пустой трате ресурсов. В то же время сознание защиты окружающей среды предприятия слабое, управление охраной окружающей среды предприятия не является стандартным;

4. Высококачественные автомобильные пластины, функциональные панели для дома и стальные пластины с покрытием, обладающие высокой коррозионной стойкостью, также зависят от импорта, отечественные высококачественные бренды дефицитны.

Высококачественные автомобильные пластины, функциональные панели для дома и стальные пластины с покрытием, обладающие высокой коррозионной стойкостью, также зависят от импорта, отечественные высококачественные бренды дефицитны.

Область применения и требования к цинкованию оцинкованных изделий

Потребление цинка в черной металлургии в основном используется в качестве оцинкованной стальной продукции, в том числе оцинкованной полосы, оцинкованной стальной трубы, сварного многожильного и оцинкованного каната стальная конструкция. Толщина оцинкованных изделий и толщина слоя цинка будут иметь большое влияние на расход цинка на тонну стали, а расход цинка на тонну оцинкованных изделий сильно варьируется. С развитием отраслевых спецификаций явление порочной конкуренции по снижению стоимости горячеоцинкованного листа с тонким оцинкованным покрытием будет постепенно уменьшаться.

Что касается спроса на цинк для оцинкованных изделий, соответствующие органы считают, что в будущем, со стандартизацией гальванической промышленности, общий спрос на цинк в черной металлургии все еще будет немного увеличиваться, например, ускорение с популяризацией стали структурировать здания. Будет увеличено количество оцинкованного листа для строительства толстого слоя цинка. Оцинкованная сталь в некоторых областях среднего и высокого класса постепенно заменит сталь без покрытия, потребление цинка в гальванической промышленности все же немного возрастет.

Будет увеличено количество оцинкованного листа для строительства толстого слоя цинка. Оцинкованная сталь в некоторых областях среднего и высокого класса постепенно заменит сталь без покрытия, потребление цинка в гальванической промышленности все же немного возрастет.

Основная индустрия потребления вниз по течению оцинкованных продуктов

Развитие технологии производственной технологии Hot-Dip Galvanized Leate

. табличка выглядит следующим образом:

Развитие установки для получения энергии с высоким выходом

С 1990-х годов установки для горячего цинкования были усовершенствованы до высокой производительности. Имеется более 60 комплектов установок горячего цинкования с общей производственной мощностью более 300000 т/год, с общей производственной мощностью более 28 млн т/год.

Специализированное производство агрегата

Для производства автомобильного оцинкованного листа и оцинкованного листа для строительных материалов используются различные виды агрегатов. Единичный процесс, конфигурация отдельного оборудования и выбор печи более разумны, так что эффект инвестиций очевиден, а стоимость продукта низкая.

Единичный процесс, конфигурация отдельного оборудования и выбор печи более разумны, так что эффект инвестиций очевиден, а стоимость продукта низкая.

Особое внимание уделяется очистке поверхности подложки

В последние годы установка для цинкования автомобильных листов в основном использует американский стальной союз процесса щелочной электролитической очистки и нагревательной печи с полностью радиационной трубой, и даже устанавливает секцию очистки до и после устройства петлителя. . Чтобы сократить инвестиции, усовершенствованный процесс Сенджимира часто используется в блоке цинкования строительных материалов, но секция очистки настроена так, чтобы сделать поверхность подложки чище и улучшить качество продукции.

Башенная печь

Инвестиции в башенную печь на 25-30% выше, чем в горизонтальную печь. В прошлом, когда производственная мощность агрегата составляла более 300 000 т/год, часто применялась башенная печь из-за ограничения длины печи, в противном случае часто применялась горизонтальная печь.

После 1990-х годов завод уделяет больше внимания преимуществам башенных печей: хорошей газонепроницаемости печи, небольшому количеству печных роликов, длительному сроку службы, низким затратам на техническое обслуживание, улучшению формы плиты, сокращению длины печи и т.д. . Многие цеха цинкования с производственной мощностью 250000 т/год и меньше также используют башенные печи. Например, установка горячего цинкования производственной мощностью 250000 т/год, построенная компанией Sollak Iron and Steel Company во Франции в декабре 1990, установка горячего цинкования мощностью 250000 т/год, построенная в сентябре 1991 года на сталелитейном заводе Didlang в Люксембурге, и установка алюминирования и цинкования BHP в Калифорнии, США. Несколько комплектов новых установок для горячего цинкования в Китае также используют башенные печи.

Непрерывное повышение эффективности нагревательной печи

Отходящий газ используется для предварительного нагрева полосы для экономии энергии и предотвращения деформации полосы, печь непрерывного действия устанавливает различные формы секции охлаждения в соответствии с требованиями к характеристикам продукта и настраивает ролик регулировки горячего натяжения для оптимизации натяжения в полосовой печи. Секция нагрева оснащена высокоточным роликом для защиты от перегрева, а секция нагрева оснащена индукционным нагревателем. Принята технология нагрева, такая как импульсная горелка с барабанным насосом и многоступенчатая радиационная трубка горения, которая улучшает диапазон регулировки горелки и срок службы радиационной трубки, способствует равномерному нагреву, снижает содержание NOx и полезно для защиты окружающей среды. Усовершенствована конструкция профиля печного валка и технология напыления поверхности печного валка.

Секция нагрева оснащена высокоточным роликом для защиты от перегрева, а секция нагрева оснащена индукционным нагревателем. Принята технология нагрева, такая как импульсная горелка с барабанным насосом и многоступенчатая радиационная трубка горения, которая улучшает диапазон регулировки горелки и срок службы радиационной трубки, способствует равномерному нагреву, снижает содержание NOx и полезно для защиты окружающей среды. Усовершенствована конструкция профиля печного валка и технология напыления поверхности печного валка.

Непрерывное совершенствование оборудования для цинкования

Оборудование для цинкования включает в себя воздушный нож, утопленный вал, стабилизирующий вал и вспомогательное оборудование, ванну для цинкования, оборудование для добавления цинка и т. д. На протяжении многих лет производители воздушных ножей стремились совершенствовать воздушные ножи. Воздушные ножи, выпускаемые несколькими известными профессиональными производителями, такими как Fangdeng, Austrian Steel Union, Duma и Kohler, имеют свои особенности, и общее направление заключается в том, чтобы воздушный нож автоматически отслеживал полосовую сталь. И соблюдайте стабильное расстояние от полосы; Воздушный нож может быть собран и отрегулирован как единое целое, имеет точный механизм позиционирования, может осуществлять динамический контроль стабильности давления в области сопла, использует вращающийся воздушный нож с двойной кромкой и лучшую кривую зазора кромки, а также настраивает устройство для быстрой очистки губ. Настройка воздушного ножа в горизонтальном направлении, быстрое, медленное открытие и точная система сброса, так что воздушный нож был значительно улучшен. Форма, расстояние и опора цинковой канавки на поверхности утопленного валка также были улучшены, а стабильность и срок службы были улучшены. Цинковый котел в основном использует керамический цинковый котел с плавильной канавой, объем цинкового котла имеет тенденцию к увеличению, чтобы обеспечить стабильность цинковой жидкости, нижний край утопленного вала современного большого блока обычно составляет не менее 800 мм от дна горшка. С другой стороны, объем цинкового тигля установки горячего цинкования для производства автомобильного листа должен быть больше.

И соблюдайте стабильное расстояние от полосы; Воздушный нож может быть собран и отрегулирован как единое целое, имеет точный механизм позиционирования, может осуществлять динамический контроль стабильности давления в области сопла, использует вращающийся воздушный нож с двойной кромкой и лучшую кривую зазора кромки, а также настраивает устройство для быстрой очистки губ. Настройка воздушного ножа в горизонтальном направлении, быстрое, медленное открытие и точная система сброса, так что воздушный нож был значительно улучшен. Форма, расстояние и опора цинковой канавки на поверхности утопленного валка также были улучшены, а стабильность и срок службы были улучшены. Цинковый котел в основном использует керамический цинковый котел с плавильной канавой, объем цинкового котла имеет тенденцию к увеличению, чтобы обеспечить стабильность цинковой жидкости, нижний край утопленного вала современного большого блока обычно составляет не менее 800 мм от дна горшка. С другой стороны, объем цинкового тигля установки горячего цинкования для производства автомобильного листа должен быть больше. Разработка цинкового горшка без сердечника также является более зрелой. SMS также разработала цинковый тигель для непотопляемых рулонов. В соответствии с принципом магнитогидродинамического замыкания, образованного движущимся электромагнитным полем, был разработан вертикальный цинковый тигель, и полоса проходила вертикально через цинковую жидкость в цинковом тигле. В цинковом горшке нет корродирующих частей. Эта технология завершила промышленный пилотный этап и получила заказы из восточной части Южной Кореи на производство стали, что привлекло внимание представителей отрасли.

Разработка цинкового горшка без сердечника также является более зрелой. SMS также разработала цинковый тигель для непотопляемых рулонов. В соответствии с принципом магнитогидродинамического замыкания, образованного движущимся электромагнитным полем, был разработан вертикальный цинковый тигель, и полоса проходила вертикально через цинковую жидкость в цинковом тигле. В цинковом горшке нет корродирующих частей. Эта технология завершила промышленный пилотный этап и получила заказы из восточной части Южной Кореи на производство стали, что привлекло внимание представителей отрасли.

Улучшенный эффект выравнивания

Четырехвалковая отделочная машина оснащена двумя типами процессов сухой и мокрой правки, рабочими валками большого и малого диаметра, а поверхность рабочих валков обрабатывается дробеструйной обработкой или электронно-лучевым текстурированием для соответствия различным требованиям. Требования к расширению и отделке поверхности. Для различных видов продукции хорошие результаты могут быть получены при использовании различных методов взаимодействия между отделочной машиной и волочильной и правильной машиной.

Идеальный процесс последующей обработки

В соответствии с различными потребностями пользователей можно использовать пассивацию, фосфатирование, легирование или органическое покрытие. В настоящее время разрабатывается улучшенная формула пассиватора. В настоящее время хромат в основном используется для пассивации, но для получения более толстой хроматной пленки добавляются фторид, фосфат и другие активирующие агенты. Когда в пассивирующем растворе присутствует фтор, образование пассивирующей пленки может быть ускорено, а пассивирующая пленка может быть тонкой и яркой. При исследовании нетоксичных или малотоксичных нетоксичных ингибиторов коррозии в качестве пассиваторов был получен пассивирующий раствор путем добавления небольшого количества молибдата и фосфата к нетоксичной водорастворимой смоле акриловой кислоты (то есть ACM). используется для пассивации вместо токсичного хромата, который может замедлить время появления белой ржавчины в оцинкованном слое. Его коррозионная стойкость близка к уровню хроматной пассивации. Хотя технология в настоящее время не очень развита, существует общая тенденция к пассивации без хрома вместо хроматной пассивации для защиты окружающей среды. Фосфатированная горячеоцинкованная стальная пластина может использоваться на внешней пластине бытовой техники вместо традиционной оцинкованной стальной пластины, что может не только продлить срок службы изделия, но и снизить стоимость материала. Он-лайн фосфатирование установки горячего цинкования имеет большой потенциал для развития. Стойкость к отпечаткам пальцев и применение неорганической смазочной пленки и органической смазочной пленки являются горячими точками исследований.

Хотя технология в настоящее время не очень развита, существует общая тенденция к пассивации без хрома вместо хроматной пассивации для защиты окружающей среды. Фосфатированная горячеоцинкованная стальная пластина может использоваться на внешней пластине бытовой техники вместо традиционной оцинкованной стальной пластины, что может не только продлить срок службы изделия, но и снизить стоимость материала. Он-лайн фосфатирование установки горячего цинкования имеет большой потенциал для развития. Стойкость к отпечаткам пальцев и применение неорганической смазочной пленки и органической смазочной пленки являются горячими точками исследований.

Разработка покрытия из цинкового сплава

Стальной лист с покрытием из цинкового сплава обладает лучшими свойствами, чем оцинкованный стальной лист, поэтому доля его производства увеличивается с каждым годом. Среди них быстрое развитие покрытия из сплава алюминия и цинка (Galvalume), покрытия из сплава цинка и алюминия (Galfan) и покрытия из сплава цинка и железа (Galvanneal). В последнее время коррозионная стойкость покрытия из оцинкованного сплава Al-Mg (ZAM) в 10 раз выше, чем у традиционного оцинкованного листа.

В последнее время коррозионная стойкость покрытия из оцинкованного сплава Al-Mg (ZAM) в 10 раз выше, чем у традиционного оцинкованного листа.

По сравнению с обычным горячеоцинкованным листом стальной лист с покрытием из сплава Al-Zn и сплава Zn-Al обладает лучшей коррозионной стойкостью, покрытием и формуемостью и подходит для строительных материалов, легкой промышленности и других отраслей промышленности. Стальной лист с покрытием из цинково-железного сплава обладает лучшими свойствами покрытия, коррозионной стойкостью и свариваемостью, чем стальной лист с покрытием из цинко-алюминиевого сплава и стальной лист с покрытием из алюминиево-цинкового сплава, поэтому он широко используется в автомобильной промышленности. Чтобы адаптироваться к производству стального листа с покрытием из цинкового сплава, передвижной двойной гальванический котел часто используется в установках для цинкования, так что типы покрытий могут быть быстро заменены. Цинковая кастрюля без сердечника, разработанная компанией Yingda в 1998 был запущен в производство. Этот тип цинкового тигля имеет преимущества низкого энергопотребления и небольших инвестиций, поэтому он очень подходит для производства покрытий из сплавов. Диффузионная печь для цинково-ферросплавных сплавов имеет тенденцию использовать высокочастотный индукционный нагрев в секции нагрева и резистивный нагрев в секции выдержки, чтобы можно было реализовать отжиг в соответствии с кривой оптимизации и более точно контролировать содержание железа в гальванизированном покрытии. .

Этот тип цинкового тигля имеет преимущества низкого энергопотребления и небольших инвестиций, поэтому он очень подходит для производства покрытий из сплавов. Диффузионная печь для цинково-ферросплавных сплавов имеет тенденцию использовать высокочастотный индукционный нагрев в секции нагрева и резистивный нагрев в секции выдержки, чтобы можно было реализовать отжиг в соответствии с кривой оптимизации и более точно контролировать содержание железа в гальванизированном покрытии. .

Разработка стального листа с цветками, не содержащего цинка

Стальной лист, не содержащий цинка, может быть получен методом бессвинцовой гальванизации. это покрытие может уменьшить межкристаллитную коррозию, поэтому оно имеет длительный срок службы и полезно для защиты окружающей среды. Он подходит для автомобильной промышленности и подходит для использования в качестве основы с цветным покрытием. Несколько лет назад в Европе было остановлено производство обычного стального листа с цинковым покрытием, поэтому производство стального листа без цинка имеет очевидную тенденцию к развитию.

Разработка сверхглубокой вытяжки и высокопрочного стального оцинкованного листа

Сталь IF используется в производстве тяжелого и сверхглубокого волочения горячеоцинкованного листа для автомобилей, и в непрерывной печи нет устаревшей секции, что упрощает структуру печи и контроль производства. Производственные предприятия ориентируются на разработку горячеоцинкованного листа из высокопрочной стали. Обычно содержание Si и Mn в высокопрочной стали высокое, что не способствует адгезии слоя цинка. В частности, успешное производство оцинкованного листа и оцинкованного листа из двухфазной стали с низким содержанием Si было реализовано путем добавления элемента Mo. Горячеоцинкованная листовая сталь TRIP, полученная путем замены Si на Al, эквивалентна традиционной стали TRIP CM nSi, но добавление элемента Al создает некоторые проблемы в процессах производства стали и горячей прокатки, и эта проблема решается.

Производство ультратонких листов с покрытием

В последние годы оборудование, такое как воздушные ножи, постоянно совершенствовалось для получения покрытия из двухстороннего листа горячего цинкования плотностью 25 ~ 30 г/м², который в основном используется в в электротехнической промышленности и может заменить часть оцинкованной или частично гальванизированной листовой жести.

Одностороннее горячее цинкование уменьшается с каждым днем

Одностороннее горячее цинкование является трудоемким, а стоимость производства высока, поэтому его, как правило, заменяют односторонним или двусторонним оцинкованным листом. горячеоцинкованный лист с разной толщиной сторон.

Придавать большое значение развитию горячекатаного оцинкованного листа

Принимая во внимание энергосберегающие и экономичные материалы, а также развитие непрерывного литья и прокатки тонких слябов, можно производить горячекатаные полосы с более тонкими характеристиками, а также производство горячекатаных полос. Прокат горячеоцинкованного листа был разработан и разработан, и его продукция в основном используется в области строительства. Как стальная конструкция, кабельная рама, вентиляционный канал, зернохранилище и так далее. В настоящее время на долю горячекатаного оцинкованного листа приходится около 8% ~ 9% от общего производства оцинкованного листа в мире. Горячекатаные агрегаты горячего цинкования были построены в Handan Iron and Steel Co. , Ltd., Tangshan Iron and Steel Co., Ltd.

, Ltd., Tangshan Iron and Steel Co., Ltd.

Уровень автоматизации управления становится все выше и выше.

Вся линия управляется компьютером, который может определять скорость всей линии, натяжение, выравнивание прокатных деталей, температуру печи, атмосферу печи, оптимизацию температуры цинкового тигля и контроль толщины покрытия с обратной связью.

Дефекты внешнего вида поверхности горячеоцинкованного стального листа

Принимая во внимание производственный процесс и упаковку готовой продукции из горячеоцинкованного стального листа, горячеоцинкованный стальной лист может иметь следующие поверхностные дефекты:

(1 ) дефект исходного листа

Поверхностные дефекты оцинкованного листа, такие как складки, ямки, волнистые края и т. д., продолжают влиять на оцинкованный лист и становятся его поверхностными дефектами. Поэтому перед производством производители должны осмотреть оригинальную плиту.

(2) Черная точка

а. Чистоты цинкового покрытия недостаточно, и металлические примеси образуют исходную батарею на поверхности цинка, что полезно для выделения водорода, и на поверхности слоя цинка легко образуются черные пятна.

б. Когда содержание меди, железа, мышьяка и других примесей в оцинкованном слое высокое, эти примеси после пассивирующей обработки кажутся черными.

в. Поверхность оригинальной пластины не обработана должным образом, образуются остатки, так что некоторые части не могут быть оцинкованы, что приводит к проблемам с оцинкованным слоем и легко отпадает, что приводит к появлению черных пятен.

д. Утечка покрытия происходит во время цинкования, а при последующей обработке легко образуются черные пятна.

эл. Ванна для цинкования содержит остатки или небольшую черную золу (углерод или углеродное соединение), прилипает к поверхности слоя цинка или живет в слое цинка и прочно связывается со слоем цинка. На готовом оцинкованном листе видны черные пятна.

ф. Стереть черные точки. Вызвано грубой эксплуатацией в процессе транспортировки и штабелирования.

(3) Белая ржавчина

Поверхность оцинкованного стального листа намокла или попала в дождевую воду. При определенной температуре цинк окисляется с образованием белого порошка. Антикоррозионная способность поверхности, образующей белую ржавчину, сильно снижается, что сказывается на ее использовании.

При определенной температуре цинк окисляется с образованием белого порошка. Антикоррозионная способность поверхности, образующей белую ржавчину, сильно снижается, что сказывается на ее использовании.

(4) неровный слой оцинковки

Слой цинка на поверхности оцинкованного листа неровный, неравномерная толщина, на поверхности появляются даже мелкие частицы. На поверхности полосы, выходящей из ванны для цинкования, имеется избыток жидкого цинка, который сдувается газовым ножом (распылением газа под высоким давлением) для контроля толщины слоя цинка. Давление газа воздушного ножа, расстояние между воздушным ножом и полосой, скорость полосы и т. д. напрямую влияют на толщину слоя цинка. Если подача газа воздушного ножа нестабильна или давление воздушного ножа недостаточно, это приведет к накоплению цинкового покрытия, то есть цинковому шраму.

(5) включения шлака

Остатки или накипь (металлические или неметаллические включения) в ванне цинкования. Иногда эти шлаковые включения входят в состав оцинкованного слоя. Промышленная модель шанхайской модели корабля, механическая модель, создает небольшие круглые пятна на поверхности и даже делает оригинальную пластину не окрашенной цинком. Пятна от росы легко вызвать.

Промышленная модель шанхайской модели корабля, механическая модель, создает небольшие круглые пятна на поверхности и даже делает оригинальную пластину не окрашенной цинком. Пятна от росы легко вызвать.

(6) царапины и помятости и т.д.

При прохождении оцинкованного рулона через натяжной правильный станок на правильном станке появляются царапины на поверхности и царапины от инородных тел.

(7) Загрязнение хромовой кислотой

Для улучшения антикоррозионных свойств оцинкованного стального листа на поверхности полосовой стали может быть сформирован очень тонкий пассивирующий слой, который может быть обработан хромовой кислотой. Однако, если обработка хромовой кислотой плохая, есть остаточная жидкость, на поверхности оцинкованного листа появится желтоватая полоса или пятно, или даже черное пятно.

Отсканируйте QR-код, подайте заявку на вступление в группу SMM по обмену металлами, укажите компанию + название + основной бизнес

Горячеоцинкованная проволока, используемая для вязания, ткачества и строительства

Горячеоцинкованная проволока, используемая для вязания, ткачества и строительства HDGW-01: Горячеоцинкованная проволока на складе.

Проволока горячеоцинкованная относится к основным проволочным изделиям гальванизации. Обычные размеры горячеоцинкованной стали от 8 до 16 калибра, мы также принимаем меньший или больший диаметр на выбор клиентов. Горячеоцинкованная проволока с прочным цинковым покрытием обеспечивает высокую коррозионную стойкость и высокую прочность на растяжение. Этот вид проволоки широко используется для изготовления поделок, плетения проволочной сетки, формирования сетки для ограждения, упаковки продуктов и других повседневных целей.

Спецификация:

- Материал: проволока из низкоуглеродистой стали .

- Стандартный диаметр: калибр от 8 до 16.

- Обработка: стальная катанка в рулонах – волочение проволоки – отжиг – удаление ржавчины – промывка кислотой – цинкование – намотка проволоки.

- Обычное цинковое покрытие: 30–60 г/м 2 . Также принимаем другие размеры.

- Тяжелое цинковое покрытие: ≥100 г/м 2 , макс. 300 г/м 2 .

- Прочность на растяжение: 500–800 МПа.

| Калибр провода | SWG (мм) | BWG (мм) | Метрическая система (мм) |

|---|---|---|---|

| 8 | 4,06 | 4,19 | 4,00 |

| 9 | 3,66 | 3,76 | — |

| 10 | 3,25 | 3,40 | 3,50 |

| 11 | 2,95 | 3,05 | 3,00 |

| 12 | 2,64 | 2,77 | 2,80 |

| 13 | 2,34 | 2,41 | 2,50 |

| 14 | 2,03 | 2. 11 11 | — |

| 15 | 1,83 | 1,83 | 1,80 |

| 16 | 1,63 | 1,65 | 1,65 |

| 17 | 1,42 | 1,47 | 1,40 |

| 18 | 1,22 | 1,25 | 1,20 |

| 19 | 1,02 | 1,07 | 1,00 |

| 20 | 0,91 | 0,89 | 0,90 |

| 21 | 0,81 | 0,813 | 0,80 |

| 22 | 0,71 | 0,711 | 0,70 |

Характеристика:

- Повышенная прочность на растяжение.

- Хорошая гибкость и мягкость.

- Равномерное цинковое покрытие.

- Высокая коррозионная стойкость.

Применение:

- Гвозди.

- Ремесленные изделия.

- Сетка плетеная.

- Сетка для ограждения экспресс-пути.

- Упаковка продуктов.

- Другое повседневное использование.

HDGW-02: Горячеоцинкованная проволока для гвоздей.

HDGW-03: Горячеоцинкованная проволока для рукоделия.

HDGW-04: Горячеоцинкованная проволока для забора.

Упаковка:

- Деталь:

- Внутри пластиковые пленки, снаружи мешковатая ткань или тканый мешок.

- Внутри полиэтиленовая пленка, снаружи влагостойкая бумага.

- Всего:

- В бухтах или катушках (вес одной бухты от 10 кг до 1000 кг).

- В бухтах или катушках (вес одной бухты от 10 кг до 1000 кг).

:watermark(e02c58135caf224.s.siteapi.org/watermark/hegxwte2ww008kco8coo0oskk80o40,-1,-1,0,15,none)/e02c58135caf224.s.siteapi.org/img/84e33d06efb53bfc9eb1ea75adc9333eee506bf8.png)