Горячая объемная штамповка и холодная штамповка деталей из листового металла

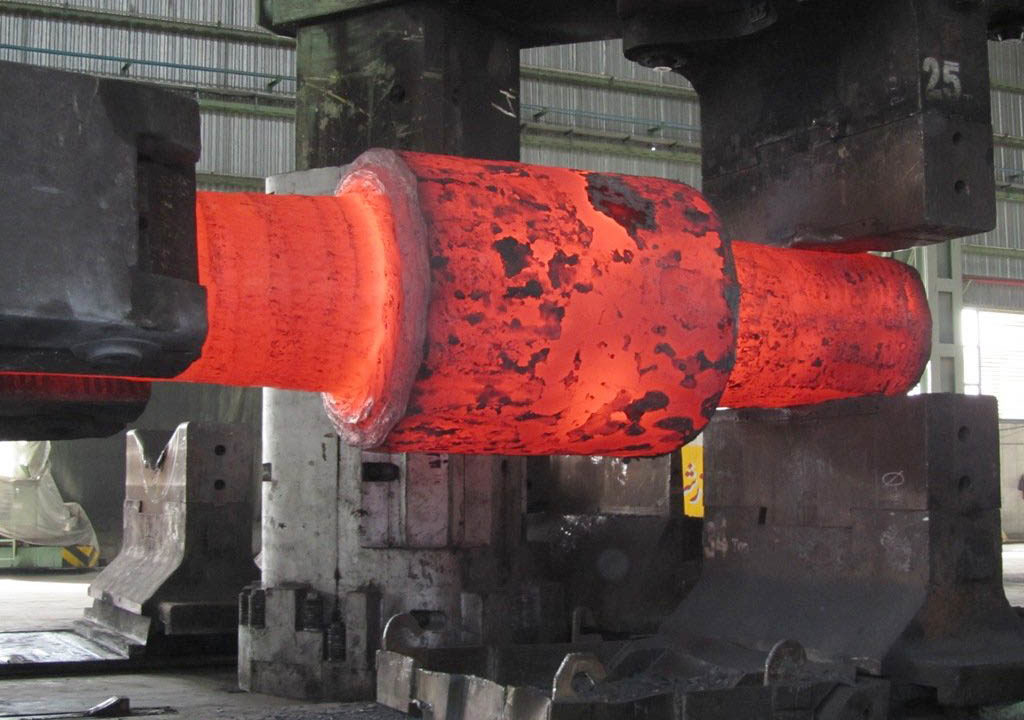

Горячая объемная штамповка представляет собой процесс намеренного деформирования нагретой заготовки из разного рода металла для изменения ее размеров и конфигурации.

Причем, геометрические характеристики изделия при этом меняются в нескольких измерениях, а не в одной плоскости. Технология нашла применение во многих отраслях промышленности и имеет весьма обширные перспективы для дальнейшего развития и совершенствования.

Содержание

- В каких областях промышленности технология нашла применение?

- Разновидности объемной штамповки

- Технологические схемы штамповки

- В закрытых штампах

- В открытых штампах, имеющих переменный зазор

- Инструменты и оборудование

- Подведем итог

В каких областях промышленности технология нашла применение?

Горячая объемная штамповка ‒ вид обработки металлозаготовок с помощью давления, который подразумевает использование специального инструмента, штампа, для формообразования поковки из разогретой заготовки.

Поверхности полостей и выступов отдельных частей штампа при этом ограничивают течение металла, поэтому в итоге операции происходит образование единственной замкнутой полости по конфигурации поковки. Такую полость называют ручьем.

Для данного вида обработки необходимы специальные штамповочные заготовки. Их изготавливают с применением проката профилей разных форм путем разрезания прутков на отдельные изделия кривошипными пресс-ножницами, механическими пилами, газовой резкой и т.п.

Горячая объемная штамповка.Достоинства такой технологии при сравнении заключается в следующем:

- высокие показатели производительности;

- более высокая точность изготовления деталей: допуски при штамповании поковок в 3 раза меньше, нежели при ковке.

Основными недостатками технологии являются дороговизна инструмента и его узкая направленность: конкретный штамповочный станок подходит для создания поковки одной формы и размера.

Помимо этого, для осуществления объемной горячей штамповки поковок потребуется в несколько раз больше усилий деформирования, нежели для ковки аналогичных поковок.

На заметку! Крупными называют поковки с массой в несколько сот килограммов, но они используются в редких случаях. Еще реже можно встретить изделия с массой 2-3 тонны. Наиболее распространенные формы имеют массу от 20 до 30 кг.

Технология активно применяется на производственных предприятиях металлообрабатывающей промышленности, которые имеют дело с алюминиевыми сплавами, латунью.

С помощью горячей штамповки прессом изготовляются заготовки для деталей легковых автомобилей, тракторов и других видов сельскохозяйственных машин, самолетов, железнодорожных вагонов, станков и т.п.

С учетом тенденции к росту серийности в машиностроении штамповка в будущем приобретет еще большую популярность и развитие.

https://youtu.be/0-1fp3iKrT4

Разновидности объемной штамповки

Существуют разные виды объемной штамповки: и горячая. Первая технология менее распространена, нежели горячая, так как для нее не требуется очень мощное оборудование.

Помимо этого, стоит отметить склонность большинства сталей и сплавов поддаваться обработке именно в горячем состоянии. Поэтому именно горячий вид штамповки и ковки предпочтителен для множества предприятий металлургической отрасли, которые предполагают изготовление изделий из листов металла.

Поэтому именно горячий вид штамповки и ковки предпочтителен для множества предприятий металлургической отрасли, которые предполагают изготовление изделий из листов металла.

Но и свои достоинства у холодной технологии создания поковок из металла присутствуют:

- в процессе работы не происходит нагревание металла;

- металлическая поверхность не окисляется при контакте с кислородом;

- можно изготовить изделия с более точными параметрами;

- низкие показатели шероховатости металлической поверхности;

- низкий расход металла;

- низкая трудоемкость производства изделий.

Отметим! При холодной объемной штамповке изделиям не нужна финишная обработка.

Горячий метод штамповки поковок отличается:

- высокими показателями производительности;

- отменной однородностью и прочностью готовых поковок;

- возможностью получения поковки сложной формы;

- высокой автоматизации рабочих процессов.

Различают разные способы горячей объемной штамповки, в зависимости от типа примененных штампов:

- открытая;

- закрытая;

- выдавливанием;

- прошивкой;

- в разъемных матрицах.

Именно такая классификация считается основной, потому что тип использованного в работе штампа является определяющим фактором для характера течения металла при формообразовании поковки.

Благодаря использованию технологии обработки металлов данным методом можно изготовить разнообразные по геометрическим параметрам поковки:

- Детали удлиненной формы: рычаги, шатуны. Для их производства потребуется штамповочный пресс.

Исходную заготовку поддают протягиванию и обрабатывают плашмя. В конце работы деталь фасонируют при помощи ковки. - Дисковые детали квадратной, круглой формы и небольшой длины: ступицы, шестеренки, фланцы, крышки.

Изготавливаются с помощью технологии осадки в торец заготовки. А их использование осуществляется с применением штамповочных переходов.

Путем штамповки крайне сложно изготовить абсолютно точные по размеру поковки, по этой причине существует такое понятие как допуски. Они учитывают недоштамповку изделия по высоте, износ ручья штампов, риск сдвига штампов в процессе использования и т.п.

Если допуски обуславливают чистоту поверхности и точность поковки, что удовлетворяет общим требованиям к конечным результатам работы, то в дальнейшем иных припусков не предполагают.

Если же предполагаемые заранее допуски или чистота поверхности металла на деле оказались неудовлетворительными, стоит рассмотреть возможность получения более точных параметров поковок путем калибровки, чеканки, улучшения качества самого процесса и нагрева.

Если же это решение не позволяет решить вопрос, то назначаются припуски для последующей обработке путем резки.

Технологические схемы штамповки

Станок горячей штамповки металла функционирует с применением специальных рабочих схем. С их помощью выполняется ковка и штамповка различных металлических изделий. Исходя из характеристик примененной рабочей схемы, можно определить будущие параметры готовой поковки.

С их помощью выполняется ковка и штамповка различных металлических изделий. Исходя из характеристик примененной рабочей схемы, можно определить будущие параметры готовой поковки.

Классифицировать такие схемы можно по типу задействованных в работе штампов:

В закрытых штампах

Штамповка заготовки.Полость штампа в процессе деформации закрыта, поэтому зазор между подвижной и неподвижной зонами минимален. Особенности устройства штампа закрытого типа определяет вид штамповочного станка.

В большинстве случаев верхняя часть штампа характеризуются выступом, а нижняя – представляет собой полость. Также можно встретить обратную ситуацию.

Применение подобных изделий на практике должно осуществляться с тщательной подготовкой и четким контролем над идентичностью объемов поковки и заготовки.

Несоблюдение данных требований может привести к частичному заполнению углов полости металлом, если его будет недостаточно.

Также проблемы могут возникнуть с высотой поковки при работе горячим методом: если металла будет чрезмерно много, высота поковки получится больше, чем запланировано. Чтобы штамповка проходила по оптимальной схеме, важно отрезать заготовки с максимальной точностью.

Чтобы штамповка проходила по оптимальной схеме, важно отрезать заготовки с максимальной точностью.

В открытых штампах, имеющих переменный зазор

В него вытекает определенный объем металла, что позволяет заполнить рабочую полость поковки в полной мере. Помимо этого, облой заполнится излишками металла на конечной стадии работы, что снизит запрос к точности заготовок по весу.

Холодная и горячая штамповка с применением таких изделий осуществляется в четыре стадии: осадка заготовки, совмещение стеночек изделия с заготовкой, вытекание лишнего металла в канавку при обжатии, удаление избыточного металла из полости.

Достоинством штампов для горячей штамповки является возможность произвести любой вид поковок.

Закрытые штампы также характеризуются определенными преимуществами:

- Более благоприятная структура поковок.

В данном случае не происходит перерезания волокон в облой в точке вытекания металла. Они обтекают поковочный контур, что позволяет достигнуть уникальной точности поверхности деталей без каких-либо видов шлифовки; - Отсутствие облоя при такой схеме.

Это позволяет значительным образом снизить расход металла. - Наличие возможности работать с малопластичными сплавами, характеризующимися высоким уровнем деформации под высоким напряжением неравномерного всестороннего сжатия.

Инструменты и оборудование

Штамповочное производство холодным и горячим методами требует наличия ряда инструментов и приспособлений. Применяемое для штамповки оборудование условно делится на основное и вспомогательное.

К первой группе инструментов причисляют штампы, разделяющиеся, в свою очередь, на ковочные для изготовления изделий и обрезные для ликвидации заусенцев после штамповки.

Все они предназначаются для создания исключительно заданной детали, но иногда можно встретить и варианты со съемными частями и блоками, которые позволяют выполнить переналадку.

Штамповочный инвентарь для горячей технологии производится из высококачественной легированной инструментальной стали, потому что на изделия в процессе эксплуатации оказывается высокое механическое давление и термическая нагрузка.

Но это довольно дорогой материал, поэтому для экономии денежных средств штампы производят со вставками из более дешевых металлов.

Холодная штамповка металла предполагает использование оборудования, работающего при высоких удельных нагрузках и обеспечивающего высокую точность форм и размеров изделий. Оно характеризуется высокой производительностью и увеличенным рабочим ходом, так как обладает высокой жесткостью конструкции.

Kо второй группе инструментов и приспособлений для осуществления штамповки относят:

- приспособления, позволяющие осуществить доставку и загрузку металла в печь, его подачу от печи к молоту и передачу заготовок от одного молота к последующему;

- инвентарь для подачи заготовок под штамповочный пресс с их последующим перекладыванием из одного ручья штампа в другой;

- инструменты для удаления поковки из штампов после изготовления;

- измерительные приборы и шаблоны для осуществления периодического контроля отштампованных поковок.

На заметку! В конструкции штампа необходимо иметь такие эксплуатационные параметры, чтобы она позволяла менять форму заготовки согласно конкретным требованиям, прочно фиксировалась на оборудовании, предоставляла возможность сохранить точность ее установки и комфортабельную транспортировку.

Для обработки деталей из металла методом горячей объемной штамповки потребуется следующее оборудование:

- молотовые штампы;

- горячештамповочные кривошипные прессы;

- горизонтально-ковочные агрегаты.

Самые распространенные варианты сегодня ‒ это паровоздушные молоты с двойным действием и простые приводные фрикционные молоты. Они работают за счет ударно-деформирующего воздействия на металлозаготовку.

Высококачественное перераспределение металла можно обеспечить при условии одновременного регулирования хода подвижных деталей и силы удара в сочетании с кантованием заготовки. Отметим, что молоты причисляются к категории довольно недорого штамповочного оборудования.

Также при горячем штамповании часто используются кривошипные прессы с жестким приводом, не позволяющим изменять направление ползуна.

Изготовленные с помощью прессов поковки отличаются большей точностью за счет жесткого хода. Это сводит к минимальной вероятности риск появления припусков на механическую обработку.

Недостаток такого оборудования заключается в необходимости проводить предварительную очистку заготовки от окалины, иначе она вжимается в тело поковки.

При соприкосновении разогретого металла со стеночками пресса происходит остывание заготовки из-за большого количества времени, потраченного на процесс деформации.

Подведем итог

Горячая и холодная штамповка – технологии, активно задействованные на предприятиях металлургической промышленности, в машино- и авиастроении и в иных производственных сферах при изготовлении разного типа деталей из стали и цветных металлов.

При этом горячая листовая штамповка встречается чаще, нежели холодная, так как позволяет работать практически со всеми металлами, и в том числе низкоплавкими.

Горячая объемная штамповка и сущность процесса

Метод горячей объемной штамповки использует одно из основных физических свойств металлов — пластичность. Это свойство металлического поликристалла изменять свои размеры при приложении к нему усилия.

Горячая объемная штамповка

Пластичность растет с повышением температуры, поэтому для изготовления сложных объемных деталей заготовки нагревают.

Таким способом изготавливают детали самой разнообразной формы — от деталей часов до колесных дисков автомобиля.

Содержание

Процесс горячей объемной штамповки

Метод заключается в том, что при приложении высокого давления металл горячей болванки подвергается серии последовательных деформаций, и, не нарушая своей целостности, затекает в свободное пространство специально подготовленных штампов, повторяя их пространственную форму и приходя к заданным размерам. Выступы и впадины в соответствующих локальных областях штампа ограничивают и направляют движение металла, приближая с каждым проходом конфигурацию и габариты болванки к параметрам конечного изделия. При последнем рабочем проходе они формируют замкнутый единый ручей (полость), совпадающий с конфигурацией готового изделия.

Выступы и впадины в соответствующих локальных областях штампа ограничивают и направляют движение металла, приближая с каждым проходом конфигурацию и габариты болванки к параметрам конечного изделия. При последнем рабочем проходе они формируют замкнутый единый ручей (полость), совпадающий с конфигурацией готового изделия.

Технологический процесс горячей объемной штамповки

Термин горячая объемная штамповка металла указывает на то, что габариты и геометрия заготовки меняются не в одном, а в двух или трех измерениях.

Горячая штамповка в качестве болванок использует круглый или прямоугольный прокат, а также горячекатаный лист. Горячая объемная штамповка проводится и прямо из прутка, если конфигурация детали не очень сложная и достаточно одного-двух проходов. Впоследствии отдельные детали отрубают от прутка.

По своей форме конечные поковки подразделяют на два основных класса:

- Дисковые: фланцы, крышки, ступицы, прочие круглые (прямоугольные) поковки с длиной, малой относительно диаметра.

Здесь выбирают базовую технологическую схему осадки в торец исходной болванки.

Здесь выбирают базовую технологическую схему осадки в торец исходной болванки. - Удлиненные: рычаги, валы, шатуны и похожие на них по конфигурации детали. Болванка располагается на штампе плашмя, и в ходе нескольких черновых и штамповочных операций ей придают окончательную форму. До завершающего прохода исполняют формовку в ручьях и на вальцах.

По технологическим схемам активно применяются две наиболее употребительных:

- штамповка в закрытых штампах

- штамповка в открытых штампах

Горячая объемная штамповка в закрытых штампах осуществляется в штампе с небольшим зазором между его половинами. Подразумевается, что объемы заготовки и готового изделия совпадают. Эту оснастку снабжают двумя поверхностями разъединения, находящимися под некоторым углом. Схема используется в производстве сравнительно несложных по своей форме деталей и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

Схема используется в производстве сравнительно несложных по своей форме деталей и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

При применении схемы горячей объемной штамповки в открытых штампах нет точного соответствия объемов между заготовкой и конечным изделием, происходит активное перераспределение массы металла между частями поковки. Часть металла выдавливается за пределы штампа в специальную канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточным кантованием болванки.

Преимущества и недостатки процесса

Горячая объемная штамповка обладает такими достоинствами, как:

- Изготовление поковок весьма сложной формы.

- Снижение потерь материалов.

- Снижение удельной трудоемкости.

- Нет необходимости в высокой квалификации штамповщика.

- Точность соблюдения габаритов и конфигурации.

К минусам метода горячей объемной штамповки относят

- Сложность операций

- Значительная энергоемкость

- Существенная стоимость и трудоемкость проектирования и изготовления оснастки. Штамп приходится делать из высококачественных материалов, и применим он только к данному изделию.

- Необходимость использовать большее усилие, чем при ковке

- Лимит веса готового изделия до 3-4 тонн.

Преимущества и недостатки

В целом горячую объемную штамповку имеет смысл применять при выпуске средних и больших серий, а также, если сложность формы и толщина детали не допускают применение обойтись холодной формовкой.

Технологический процесс горячей объемной штамповки охватывает множество подготовительных и рабочих операций, от поступления материала и до получения конечного изделия.

Схема горячей объемной штамповки

Проработка технологии включает такие этапы, как:

- Определяется схема горячей объемной штамповки — в открытых штампах или закрытая, выпускается конструкторская документация.

- Определяют переходы процесса, с учетом допусков выставляют размеры болванки.

- Исходя из потребного усилия горячей объемной штамповки выбирают оборудование (пресс, молот, и т. д.).

- Проектируются штампы.

- Задается метод нагревания и температурно-временной режим для каждой операции.

- Определяются отделочно-завершающие операции.

- Определяются технико-экономические характеристики проектируемого техпроцесса.

Горячая объемная штамповка требует от технологов, конструкторов и цехового персонала глубоких знаний по материаловедению и обширного практического опыта работы с данным процессом.

Сам процесс горячей объемной штамповки разделяется на следующие этапы:

- Нарезка проката на болванки,

- Доведение заготовок до рабочей температуры

- Штамповочные операции

- Удаление облоя

- Коррекция формы (при необходимости)

- Термообработка

- Удаление окалины

- Калибровка,

- Прием службой технического контроля.

Смазка для процесса горячей объемной штамповки

До подачи на штамп болванки требуется полностью и равномерно прогреть. На современных предприятиях этим процессом управляет автоматика, обеспечивая заданных график повышения температуры, равномерное прогревание всех заготовок по всему их объему и исключение образования оксидных пленок и зон пониженного содержания углерода. В качестве нагревателей применяют:

- электроконтактные установки. Нагрев осуществляется путем включения болванки в электрическую цепь и прохождению по ней сильного тока.

- индукционные системы. Нагрев производится вихревыми токами, возбуждаемыми в приповерхностном слое заготовки;

- газовые печи. Повышение температуры проходит в изолированной от атмосферы камере, заполненной инертным газом, исключающим образование окалины.

Удаление облоя и пробивка пленок применяется в случае открытой схемы горячей объемной штамповки. При этом используют специальные обрезные и пробивные штампы и кривошипные прессы.

Иногда в ходе выемки изделий из штампа, обрубки облоя или термообработки происходит искривление осей изделия либо нарушение поперечных сечений. Тогда применяют операцию коррекции формы, или правку. Заготовки больших размеров либо изготовленные из высококачественных сталей подвергаются правке, будучи горячими. Операция проводится в чистовом ручье после удаления облоя. Иногда операцию правки совмещают с обрезкой. Изделия небольшого размера корректируют винтовыми прессами по окончании термообработки и остывания.

Термообработка в горячей объемной штамповке

Термообработку проводят с целью доведения физических свойств изделий до заданных параметров и для облегчения финальной обработки. Операция позволяет также снять остаточные напряжения, уменьшить зернистость, повысить вязкость и пластичность.

Объемная штамповка

Чтобы упростить операции контроля, обеспечить прецизионное позиционирование болванки и снизить износ инструмента на стадии механической обработки, проводят очистку изделий от окалины. Для этого применяются дробеструйные комплексы. В изолированной камере поковки воздухом под большим напором разгоняют стальную дробь и направляют ее на движущиеся, на транспортере изделия. Многочисленные соударения сбивают пленки и хлопья окислов в поверхности, придавая ей матовый внешний вид и одновременно уплотняя приповерхностный слой. Для мелких изделий применяют другую установку — галтовочный барабан. В нем большое количество деталей пересыпается вместе с добавляемыми к ним металлическими шариками или звездочками. Благодаря многочисленным соударениям деталей с них сбивается окалина.

Для этого применяются дробеструйные комплексы. В изолированной камере поковки воздухом под большим напором разгоняют стальную дробь и направляют ее на движущиеся, на транспортере изделия. Многочисленные соударения сбивают пленки и хлопья окислов в поверхности, придавая ей матовый внешний вид и одновременно уплотняя приповерхностный слой. Для мелких изделий применяют другую установку — галтовочный барабан. В нем большое количество деталей пересыпается вместе с добавляемыми к ним металлическими шариками или звездочками. Благодаря многочисленным соударениям деталей с них сбивается окалина.

Иногда в последовательность добавляют еще один переход — калибровку. Она проводится с целью избежать финишной обработки, оставляя только шлифовку. Посредством плоскостной калибровки достигают точности габаритов по вертикали. Объемная калибровка служит для доведения габаритов в нескольких направлениях, позволяя также и снизить шероховатость. Для калибровки используют специальные штампы с особо точными ручьями, повторяющими конфигурацию поковки.

Штамповочные ручьи и их виды

Для простых конфигураций изделий горячая объемная штамповка выполняется за один проход.

Штамповочные ручьи и их виды

Если же предстоит отштамповать замысловатое изделие с перепадами толщин и высот, выступы и изгибы — изготовление проводят за несколько проходов, в каждом из которых формовка делается отдельной впадиной на штампе — ручьем. Их подразделяются на два вида:

Заготовительные

Используются для фасонирования приведения материала болванки к пространственной конфигурации, позволяющей провести операции горячей объемной штамповки с минимальными потерями материала.

Заготовительные ручьи

Виды заготовительных ручьев:

- Протяжной — растягивает определенные части болванки, сужая их сечение. Применяется серия несильных ударов с переворотом болванки

- Податной — утолщает сечение болванки, «перегоняя» на это место материал с соседних участков. Применяется также серия несильных ударов с переворотом болванки

- Пережимной — плющит болванку в месте применения, вызывая увеличение местной ширины.

Используется 1-3 сильных удара,

Используется 1-3 сильных удара, - Гибочный – используется для деталей с выгнутой осью

- Осадочный — применяется для изделий, близких к круглой форме. Уменьшает высоту болванки, добиваясь нужной высоты и радиуса

Штамповочные

Используются в завершающей формовке, бывают черновыми и чистовыми.

Черновой используется для изделий сложной конфигурации и в целях снижения износа чистового. Предназначен для приближения габаритов и конфигурации болванки к окончательному изделию. Он глубже и уже, чем чистовой ручей, обладает большими радиусами и уклонами. Эти меры применяются для свободного размещения болванки в чистовом ручье.

Штамповочные ручьи

Чистовой ручей используется для формовки конечной продукции, изготавливается с припуском на усадку при охлаждении. Устанавливается в середине штампа, поскольку давление и возникающие напряжения при чистовой штамповке максимальны. Для отвода выдавливаемого металла вокруг ручья расположена облойная канавка.

Схемы штамповки

Конкретная конфигурация горячей объемной штамповки выбирается опытным технологом, принимающим во внимание следующие параметры:

- Размеры детали.

- Материал.

- Форма.

- Доступное оборудование.

- Лимиты трудоемкости и материальных затрат.

На текущий момент применяется две основные схемы горячей объемной штамповки:

- с открытым штампом;

- с закрытым штампом.

Штамповка в закрытом штампе проводится с небольшим зазором между его половинами. Подразумевается, что объемы болванки и конечной детали точно совпадают. Иногда делают две линии примыкания, находящиеся под углом друг к другу. Схема используется для формовки сравнительно несложных по конфигурации поковок и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

Схема штамповки в закрытых штампах

При применении схемы горячей объемной штамповки в открытых штампах нет соответствия объемов болванки и конечного изделия, происходит активное перераспределение массы металла между ее частями. Некоторая часть металла выдавливается за пределы штампа в приспособленную для этого канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточными поворотами болванки.

Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточными поворотами болванки.

Оборудование, используемое для горячей объемной штамповки

Оборудование для горячей объемной штамповки включает в себя:

- Молоты

- Кривошипные прессы

- Горизонтально-ковочные машины

Технология применения каждого класса установок связана с их конструкцией. Молоты допускают такие схемы, как открытая штамповка и штамповка в закрытых штампах

Горячая объемная штамповка на молотах

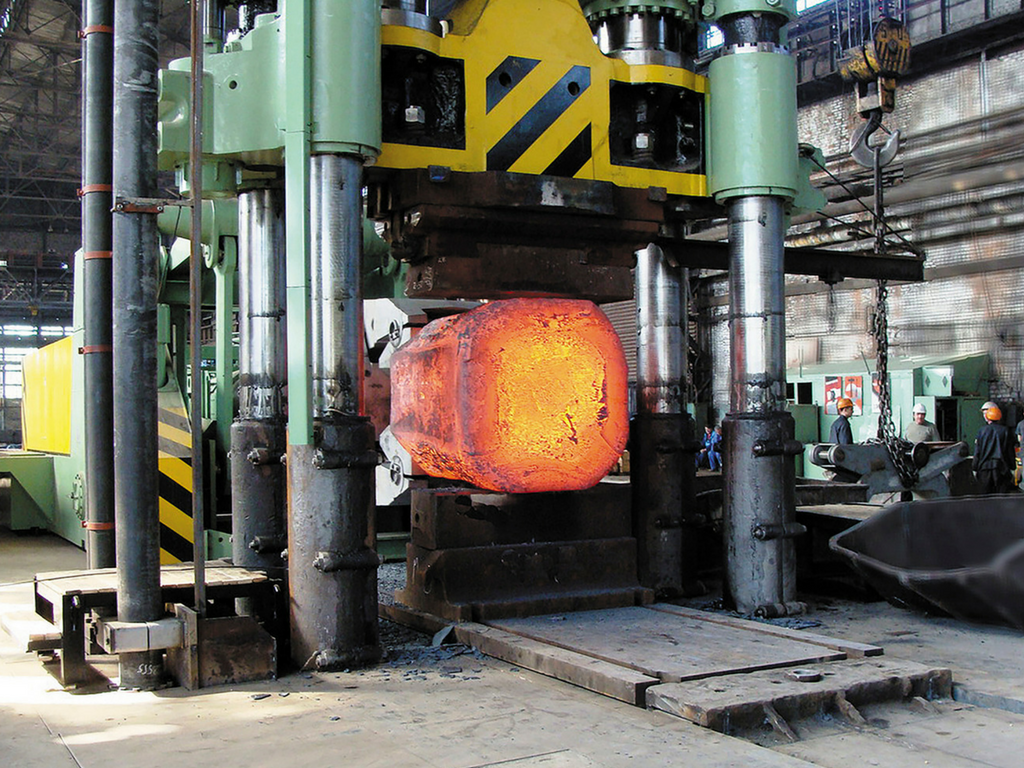

Технология использует явление преобразования кинетической энергии падающего массивного молота в энергию ударной деформации заготовки. Молоты поднимаются в исходное состояние сжатым воздухом или паром и имеют массу от 0.5 до 25 тонн.

Молоты поднимаются в исходное состояние сжатым воздухом или паром и имеют массу от 0.5 до 25 тонн.

Горячая объемная штамповка на молотах

Изменяя высоту подъема молота, можно регулировать силу удара. Ход молота также регулируется, это дает возможность для поворота заготовки во время очередного подъема молота и более точной штамповки. Доступны все подготовительные операции, включая протяжку и подкат.

Точность изготовления деталей на молотах оставляет желать лучшего, что объясняется неминуемым сдвигом частей штампа друг относительно друга в момент удара. Допуски при использовании молотов приходится давать большими, а для обеспечения возможности выемки изделий из пресса делаются большие штамповочные уклоны.

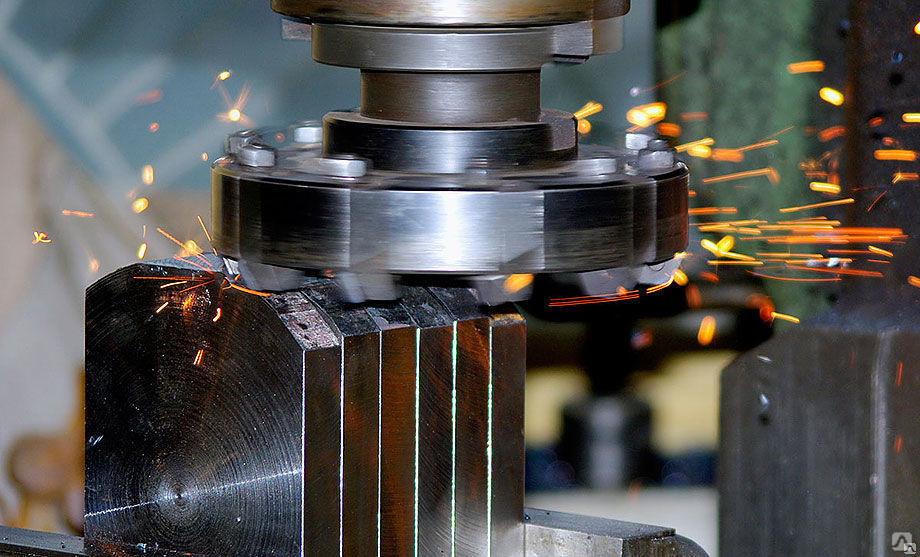

Горячая объемная штамповка на прессах

Горячая штамповка металла проводится и на кривошипных прессах. Главная характеристика оборудования — это развиваемое им усилие, варьирующееся от 6 до 110 МН.

Горячая объемная штамповка на прессах

Конструкция кривошипного горячештамповочного пресса имеет жесткий привод и не дает возможности регулировать ход пресса и его усилие. Эти факторы исключают из перечня допустимых операций протяжку и подкат, поскольку для них нужно постепенно увеличиваемое давление.

Эти факторы исключают из перечня допустимых операций протяжку и подкат, поскольку для них нужно постепенно увеличиваемое давление.

Отсутствие ударов, постоянный ход штампа и использование направляющих исключает сдвиг, что позволяет добиться точности обработки, принципиально недостижимой на молотах.

Соответственно допустимо задание существенно меньших допусков, штамповочных радиусов и уклонов, что снижает потери материалов и повышает производительность оборудования.

Кроме того, статическая деформация глубже проникает в болванку, чем динамическая, и это делает доступными для обработки материалы с низкой пластичностью.

Отрицательными особенностями кривошипных горячештамповочных прессов являются:

- окалина запрессовывается в поверхность, для борьбы с этим применяют нагрев в инертной атмосфере или глубокую зачистку болванки;

- ввиду продолжительного соприкосновения с пуансоном болванка остывает, снижается ее пластичность и заполняемость.

Штамповка на горизонтально-ковочных машинах

При горячей объемной штамповке этим методом, установка также приводится в действие кривошипным механизмом, главное деформирующее усилие прикладывается по горизонтали. В дополнение к этому применяется еще один ползун, размещенный под прямым углом. Матрица соответственно также составлена из двух частей, одна из которых является подвижной.

Штамповка на горизонтально-ковочных машинах

Доступны такие переходы, как высадка, прошивка и пробивка. Для штамповки стержней, колец, труб с утолщениями и отверстиями в качестве заготовок применяют круглый или квадратный пруток.

Эти специализированные устройства позволяют добиваться существенного повышения эффективности. В качестве минусов можно отметить узкую применимость и дороговизну.

Горячая штамповка металла и ее технология

Штамповка горячим способом металлической заготовки способствует ее деформации в нагретом состоянии, чтобы придать соответствующую форму изделию. Эти технологии применяются в тяжелом машиностроении, и они по-своему уникальны.

Эти технологии применяются в тяжелом машиностроении, и они по-своему уникальны.

- Суть технологии

- Выбор технологии

- О схемах штампов

- Применяемое оборудование

- О работе механизмов

Суть технологии

Горячая штамповка металла заключается в нагревании изделия и давлением заданного штампа формируется деталь. При этом изменение температурного режима производится до состояния, который бы образовался при ковке.

Чтобы не было вытекания металла, в конструкции штампа предусматриваются специальные полости в виде выступов. Так формируется поверхность в виде ручья соответствующая замкнутому типу, а конфигурация выполненного изделия соответствует его форме.

Исполнение горячей штамповки производиться из разнопрофильных брусков сечения: прямоугольного, квадратного или круглого. В исключительных случаях технологический процесс штамповки изделий выполняется из прутка. Для начала производят поковку с заданными размерами, а после ее делят на части. Заготовки для штампов выполняют обычно из металлического прутка.

Заготовки для штампов выполняют обычно из металлического прутка.

Эффективность технологического процесса заключается в том, что ее можно применять в производстве серийных заготовок.

При применении этой технологии предприятия имеют множество преимуществ:

- Снижается процент образования металлических отходов.

- Производительность труда растет.

- Возможность выполнения сложных конструктивных элементов.

- Обеспечение точности геометрических размеров.

- Заготовки отличаются высоким качеством поверхности.

Технология изготовления детали объемной штамповкой следующая:

- резка заготовки в размер;

- нагревание в печи;

- 1 переход;

- 2 переход;

- 3 переход;

- устранение облоя и обработка металла.

По технологии штамповки выполняется огромный перечень действий от загрузки болванки в обрабатываемую зону, завершая изыманием из печи. Алгоритм подразумевает выполнение работ:

- Штампы используются с закрытым или открытым ручьями.

- Выполнить конструкторскую документацию на разработку поковки.

- Продумать за какое количество переходов выполняется заготовка.

- Выбрать подходящее оборудование, продумать, какие использовать штампы.

- Произвести нагрев поковки, выбирая способ нагрева штампа и режимов работы оборудования.

- Исходя из требований качества обработки детали, произвести оценку, какие завершающие операции проводить.

- Подсчитать технико-экономические показатели заданного техпроцесса.

По отношению к ковке метод горячего штампования обладает своими достоинствами и недочетами:

| № п/п | Достоинства | Недостатки |

| 1. | Высокая производительность трудового процесса | Лимиты по массе получаемых деталей и заготовок, не более — 3,5 тонн |

| 2. | Качество обрабатываемой поверхности, допуском и припусков почти в 4 раза меньше; при выполнении калибровки получаемые допуски составляют 0,05 мм, поэтому мехобработке подвергаются лишь места сопряжений со смежными изделиями, а остальных поверхностей достаточная шероховатость и точность | Деформация выше, исходя из этого, используется мощное оборудование, это происходит, потому что деформации подвергается заготовка полностью, при этом течь металла подвергается сопротивлению, создаваемого стенками штампа |

3. | Возможность получения конструктивных элементов сложной конфигурации | Достаточно высокая цена оборудования, так как оно сложное и выполняется из качественного материала, а применяется лишь для изготовления одного вида изделия |

| 4. | Простота выполняемых операций, для этого необязательно иметь большой стаж работы, программа обучения штамповщика несложная |

Для горячей штамповки металла применяется несколько известных технологий, зависимых от следующих параметров:

- выбора оборудования;

- геометрических размеров;

- материала заготовки.

Выбор технологии

По выбранной технологии можно производить несколько типов деталей:

► Удлиненные — к ним относятся рычаги, валы, воротки и иные. Обработка производится плашмя при использовании штамповочного пресса. Последним этапом этой работы является фасонирование, исполняемое в заготовительных вальцах для ковки.

► Дисковые – к ним относятся кольца, диски, шестерни, крышки и иные изделия. При выполнении данной операции используется метод осадки, производимый в торец заготовки. Для этого процесса применяются штамповочные переходы.

При выполнении данной операции используется метод осадки, производимый в торец заготовки. Для этого процесса применяются штамповочные переходы.

Таблица типовых изделий для разной формы поковок с подробным описанием:

| № п/п | Краткое описание характеристики | Типовые изделия |

| Изделия удлиненной конфигурации | ||

| 1. | Прямая ось | Балки, валы, втулки, шатуны |

| 2. | Изогнутые по оси | Рычаги, предназначенные для рулевого управления |

| Симметричные | ||

| 1. | Круглые изделия | Фланцы, шестеренки и ступицы |

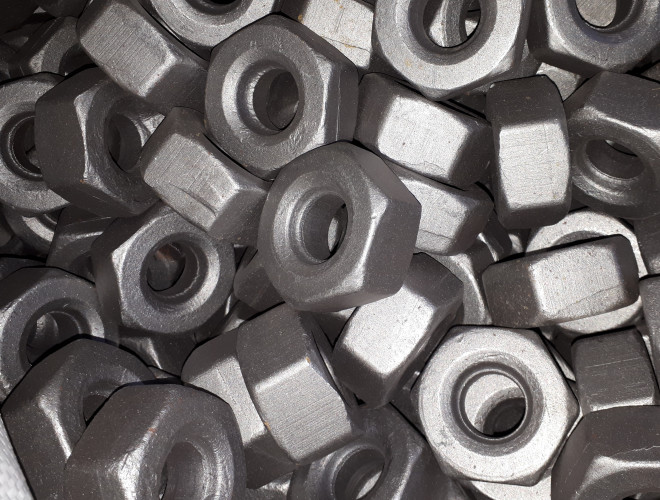

| 2. | Квадратные и многоугольные | Гайки, фланцевые соединения и ступицы |

| 3. | Изделия, имеющие отростки | Типа вилки и крестовины |

| Иные изделия | ||

1. | Комбинированной формы | Коленвалы, поворотные кулачки |

| 2. | С количеством необрабатываемых поверхностей большего объема | Рычажные элементы для переключения передач, крюки для буксира и балки для параллельных осей |

| 3. | С внутренними отверстиями и заглублениями | Валы с полостями, шестеренчатые блоки и детали для фланцевых соединений |

► Штамповочные ручьи, которые в свою очередь подразделяются на:

- Протяжные (увеличивается длина отдельных элементов на обрабатываемой заготовки, именно по этой части производится нанесение ударов с кантованием детали).

- Заготовительные (выполнение фасонирования детали или равномерное перераспределение металлической массы с минимальными потерями).

- Пережимные (при этом одновременно уменьшается высота и увеличивается ширины обрабатываемой заготовки).

- Подкатные (диаметр отдельных участков увеличивается при распределении металла по оси заготовки).

- Гибочные (производится формирование поковки заготовки с изгибом по оси под 90 0).

► Разновидности штамповочных ручьев:

- Черновые – конфигурация обрабатываемого материала в большей степени приближена к форме поковки. К особенностям относятся увеличенная глубина, радиусы и уклоны по отношению к параметрам изделия, выполненного начисто.

- Чистовые – при приобретении требуемой формы увеличиваются размеры на ту величину, на которую увеличиваются усадки металлической заготовки. Металлопрокат располагают в центральной оси штампа, так как на его оказываются максимальные усилия.

О схемах штампов

► В производственном процессе применяются две схемы горячего штампования:

- Закрытого типа – по заданной технологии между частями штампа неподвижной и подвижной просвечиваются небольшие зазоры минимальны. Для исполнения изделий применяются прессы с выступом наверху рабочего инструмента, а внизу размещена полость. Или, напротив, на молотах при выступе снизу, в полости в верхней части используемого инструмента.

Этот способ применяется, когда объемы готового изделия и поковки соответствуют по параметрам. Штампы этой разновидности имеют одновременно две полости для разъема, расположенные под углом 900, относительно друг друга.

Этот способ применяется, когда объемы готового изделия и поковки соответствуют по параметрам. Штампы этой разновидности имеют одновременно две полости для разъема, расположенные под углом 900, относительно друг друга. - Открытого типа – принцип их работы основан на том, что между неподвижной и подвижной частями обеспечивается зазор, в который выливается лишний металл. Их можно применять для поковок любого размера.

► Преимущества производства с использованием открытых типом штампов:

- Безупречное качество поверхности.

- Однородная структура материала.

- Экономия металла.

- Возможность применения материалов с невысокими показателями пластичности, так как воздействует высокое напряжение и обеспечивается неравномерность при сжатии.

Применяемое оборудование

Даже если обрабатываемый материал имеет мягкую структуру, использование оборудования для придания заданной формы обязательно. К этому оборудованию можно отнести:

- Гидравлические прессы.

- Гильотины.

- Кривошипно-шатунные механизмы.

Также нужно правильно выполнять расчеты по расходу материалов и выполнять чертежи, с учетом требований государственных стандартов.

Если рассматривать штамповочный станок, то в его состав входят следующие конструктивные элементы:

- исполнительный механизм, соответствующий типу станка;

- мотор для приведения оборудования в движение;

- передачи, обеспечивающей движение от одного механизма к другому.

Видео: горячая штамповка металла — автоматизированные линии.

О работе механизмов

► Кривошипно — шатунные прессы. Принцип действия его заключается во вращении привода, который, в свою очередь, преобразует движение в возвратно-поступательное на установленном ползуне. Детали технического устройства выполняются из стали прочной структуры с ребрами жесткости.

Движется ползун по заданному режиму, при этом на него воздействует усилие в 8000 т. Установки кривошипного типа, используемые на производствах, снижают себестоимость деталей, а также упрощают их изготовление. Экономия составляет около 30%. Станки подразделяются на: простые, с двойным действием или с тройным действием.

С помощью технического устройства можно выполнять следующие технологические решения:

- Производство штампованных деталей при открытых или закрытых матрицах.

- Исполнение заусенца.

- Выдавливание заготовок.

- Прошивку.

- Обработку одновременно несколькими способами.

Под воздействием одной ударной нагрузки механические прессы производят работу, но при ударе меньшей силой от гидравлического пресса получается лучшие эффект. В связи с этим гидравлику используют для крупногабаритных и толстостенных деталей.

► Гидравлические прессы. Завод — изготовитель выпускает оборудование для ковки, создания продавливающих усилий и проштамповывания поверхности. Переработка металлических отходов с их помощью тоже результативна. Принцип действия заключается в увеличении силы давления на изделие в несколько раз.

Переработка металлических отходов с их помощью тоже результативна. Принцип действия заключается в увеличении силы давления на изделие в несколько раз.

Выглядит пресс следующим образом: это два цилиндра, заполненные водой и между ними расположена труба. В каждом цилиндре находятся поршни, а основа принципа работы заложена на законе Паскаля.

► Радиально-ковочные механизмы. Заготовка располагается в модуле, в котором осуществляется нагрев по принципу индукции. После того как материал становиться мягким она подается на захват через конвейерный механизм непосредственно в зону обработки. В процессе приобретения нужной формы заготовка вращается, что обеспечивает ее равномерную обработку. Ковка детали осуществляется бойками.

Функционирование пресса производиться от мотора, присоединенного к клиноременным передачам. Их вертикальное размещение передает движение на боек и шатунный механизм. Для синхронности работы в устройстве расположены копирные барабаны. Червячные передачи приводят в работу держатель электромотором. Притормаживание движений осуществляется пружинной муфтой.

Притормаживание движений осуществляется пружинной муфтой.

Republished by Blog Post Promoter

Виды штамповки металла

Штамповка металла — процесс контролируемой деформации, при котором тело меняет свою форму под воздействием избыточного давления. Благодаря такой обработке металлическим изделиям придают самые разнообразные формы, которые необходимы им для выполнения своих функциональных обязанностей. Штамповке поддаются детали небольшой толщины, так как сгибать толстую продукцию весьма проблематично.

Холодная штамповка металла

Существует два вида штамповки металлов: холодная и горячая. Первый вариант подразумевает обработку заготовки без ее предварительного нагревания. Этот метод дешевле с точки зрения промышленного производства, так как не требует затрат энергии на доведение металла до определенной температуры. Таким способом обрабатывают в основном тонкие листы, которые и без нагревания хорошо поддаются воздействию.

Процесс холодной штамповки листового металла разбит на несколько этапов, каждый из которых играет важную роль для получения конечного результата. На начальном этапе выполняется процесс уплотнения, который снижает пластичность металла, чтобы изделие лучше держало полученную в результате штамповки форму. Технологически процесс представляет собой прессование металлической заготовки под большим давлением.

На начальном этапе выполняется процесс уплотнения, который снижает пластичность металла, чтобы изделие лучше держало полученную в результате штамповки форму. Технологически процесс представляет собой прессование металлической заготовки под большим давлением.

На втором этапе производится отжиг изделий при температурах 550-620 градусов по Цельсию в специальных печах. Это позволяет провести процедуру рекристаллизации металлической решетки и внедрению в нее атомов углерода на молекулярном уровне, что позволяет значительно повысить прочность металла. Время отжига зависит от состава сплава и размеров обрабатываемых деталей. Когда подготовка окончена, изделие отправляется на пресс для холодной штамповки металла, который придаст ему нужную форму.

По времени процедура занимает считанные секунды и не требует вмешательство человека. На прессах используются специальные матрицы, изготовленные из твердых сортов стали, реже из других сплавов. Они предназначены для длительной эксплуатации, в процессе которой сохраняют свою первоначальную форму с точностью до миллиметра. Это очень важно, так как холодная штамповка металла производится под конкретные нужды, и отклонения по форме готовой продукции недопустимы, так как это может привести к не состыковкам с другими деталями. Данный способ безвреден для рабочего персонала, так как им не приходится находиться в зоне с высокими температурами. Кроме того отсутствие необходимости предварительного нагрева позволяет довольно просто провести автоматизацию рабочего процесса.

Это очень важно, так как холодная штамповка металла производится под конкретные нужды, и отклонения по форме готовой продукции недопустимы, так как это может привести к не состыковкам с другими деталями. Данный способ безвреден для рабочего персонала, так как им не приходится находиться в зоне с высокими температурами. Кроме того отсутствие необходимости предварительного нагрева позволяет довольно просто провести автоматизацию рабочего процесса.

Горячая штамповка металла

Горячая штамповка металла позволяет обрабатывать более толстые заготовки, так как в раскаленном сплаве гораздо слабее межмолекулярные связи, и он лучше поддается сгибанию. Металлические изделия перед началом процедуры проходят те же самые подготовительные этапы, как и в случае с холодной штамповкой. Но оборудование для штамповки металла уже существенно отличается. Оно состоит из двух основных частей: печи и пресса. Печь используется для предварительного нагрева заготовки до температуры красного каления. В таком виде сплав хорошо поддается физическому воздействию и при этом полностью отсутствует риск его пережога.

В таком виде сплав хорошо поддается физическому воздействию и при этом полностью отсутствует риск его пережога.

Для создания оптимальных условий внутри печи современные станки оборудуются высокоточной автоматизированной системой управления. Она требует лишь выставления начальных параметров, которые зависят от типа обрабатываемой детали. Обо всем остальном позаботится компьютер. Прессы для штамповки металла горячим способом изготавливают из твердых, высоколегированных марок стали, которые проходят дополнительную обработку для повышения стойкости к термическим нагрузкам. Они должны выдержать определенное количество технологических операций без потери своих первоначальных характеристик, поэтому очень важно использовать наиболее качественный материал для их производства.

Горячая штамповка требует непосредственного участия человека в производственном процессе. Заготовка быстро остывает в нормальных условиях, так что ее необходимо оперативно доставлять от печи к станку для штамповки металла. Этим занимается рабочий, который при помощи кузнечных клещей переносит изделие на нужное место. Работа в среде с постоянно высоким температурным режимом негативно отражается на организме, поэтому необходимо правильно рассчитывать продолжительность смен, чтобы минимизировать вредное влияние условий на работников. Автоматизация процесса также сталкивается с большими трудностями и требует высоких затрат, поэтому практически нигде не используется.

Этим занимается рабочий, который при помощи кузнечных клещей переносит изделие на нужное место. Работа в среде с постоянно высоким температурным режимом негативно отражается на организме, поэтому необходимо правильно рассчитывать продолжительность смен, чтобы минимизировать вредное влияние условий на работников. Автоматизация процесса также сталкивается с большими трудностями и требует высоких затрат, поэтому практически нигде не используется.

Для охлаждения деталей не применяют дополнительного оборудования, они остывают естественным путем. В большинстве случаев после штамповки не требуется дополнительной обработки деталей. Исключение составляют изделия для автомобильной промышленности, которые подвергаются процедуре оцинковке. Иногда при штамповке листового металла возникает необходимость обрезать лишние элементы. Для этого используется специальный станок с высокоточным резаком.

Жидкая штамповка металла

Кроме двух перечисленных способов существует еще один, который применяется значительно реже. Он подразумевает жидкую штамповку металла или так называемое литье под давлением, когда сплав заливается в закрытый штамп в жидком состоянии, а окончательное формирование изделия происходит уже в твердом виде. Это позволяет получать детали идеальной формы с улучшенными механическими свойствами. Широкому распространению метода на данном этапе мешает дороговизна и сложность технологического процесса.

Он подразумевает жидкую штамповку металла или так называемое литье под давлением, когда сплав заливается в закрытый штамп в жидком состоянии, а окончательное формирование изделия происходит уже в твердом виде. Это позволяет получать детали идеальной формы с улучшенными механическими свойствами. Широкому распространению метода на данном этапе мешает дороговизна и сложность технологического процесса.

Технология штамповки металлов используется для производства большого ассортимента продукции для различных отраслей. Таким способом получают детали автомобильного кузова, разнообразные панели и отделочные материалы, корпуса для бытовой техники. Штамповка является одним из древнейших методов обработки металлов, который дошел до наших дней. Изменилась технология, но принцип остался тот же самый, что и много лет назад.

При помощи объемной штамповки металла получают изделия самой разнообразной формы. Это и специальные уголки, которые используются в анкерных крепях, и разнообразные элементы для оборудования, и детали, используемые в производстве приборов, узлов и агрегатов для всех отраслей промышленности.

Штамповка изделий из металла позволяет получить деталь практически любой формы, чего нельзя добиться при других видах обработки. Это с успехом используется на металлургических заводах, которые могут быстро подстраиваться к новым потребностям рынка. Нужно всего лишь изготовить штамп необходимой формы и можно приступать к выпуску новой продукции.

Объемная штамповка металла

Главная » Разное » Объемная штамповка металла

Объёмная штамповка изделий из металла

В технике под объемной штамповкой подразумевается такой технологический процесс, в результате которого происходит пространственное изменение различных объемных заготовок, имеющих простейшую геометрическую конфигурацию (цилиндрическую, призматическую и т.п.), для того, чтобы изготовить из них детали гораздо более сложной формы. По окончании штамповки изделие соответствует той форме, что имеет полость штампов – основных рабочих инструментов. С точки зрения физики штамповка металла представляет собой ни что иное, как происходящий в результате пластической деформации процесс перераспределения материала, из которого изготовлена исходная заготовка. Специалисты подразделяют объемную

штамповку на горячую и холодную.

Специалисты подразделяют объемную

штамповку на горячую и холодную.

Холодная объемная штамповка

Главной отличительной характеристикой холодной объемной штамповки является то, что она производится без нагревания заготовки. В качестве исходного материала для нее используются штучные (мерные) заготовки, которые нарезаются из калиброванных прутков, или же отрезки проволоки, поставляемые на производства в бухтах (бунтах).

Холодная объемная штамповка используется в тех случаях, когда необходимо выпустить детали, имеющие стабильные и высокие механические характеристики, используемые в ответственных узлах и механизмах. В ходе этого технологического процесса в заготовках не происходит рекристаллизация металла, к тому же он существенно упрочняется. В отдельных случаях поковки, которые получаются в результате штампования, представляют собой готовые детали и не требуют последующей обработки.

Одним из существенных недостатков холодной объемной штамповки является то, что при осуществлении этого технологического процесса штампы быстро изнашиваются, поскольку они испытывают на себе значительные механические нагрузки.

Горячая объемная штамповка

При осуществлении горячей объемной штамповки заготовки разогреваются до температуры от +200 °С до +1300 °С (конкретная величина этого показателя зависит от условий обработки и состава сплава). Исходным материалом для горячей штамповки являются заготовки разрезанные на отдельные отрезки, которые по своему объему равны будущим готовым изделиям. По своей физической сущности процесс горячей объемной штамповки практически идентичен свободной ковке, однако наиболее существенное его отличие состоит в том, что производится он с использованием специальных, предварительно изготовленных штампов.

С использованием технологического процесса горячей объемной штамповки изготавливают такие поковки, которые имеют сравнительно высокую точность, структурную однородность, а также достаточно сложную конфигурацию, которая недостижима при использовании технологии свободной ковки.

Основным рабочим органом, используемым при горячей объемной штамповке, являются штампы, которые состоят из двух частей: матриц и пуансонов. При установке в специальных вертикальных прессах и молотах матрицы являются неподвижными, а пуансоны – подвижными. Для осуществления процедуры объемной штамповки используются так называемые открытые штампы, в которых плоскость разъема их составных частей расположена перпендикулярно направлению штамповки. Еще одним технологическим способом осуществления этого процесса является использование закрытых штампов. Они характеризуются тем, что в них плоскость разъема располагается непосредственно по периметру поковки.

Открытые штампы универсальны в применении и просты по своему устройству, однако их использование ведет к образованию заусенца (он располагается в специальной канавке и затем обрезается на отрезном станке). В закрытых штампах заусенцев или нет вообще, или они совсем невелики, однако эти рабочие органы не отличаются универсальностью применения.

Для получения методом штамповки деталей высокой точности по своим объемным характеристикам применяются закрытые штампы, снабженные компенсаторами. Они представляют собой дополнительные полости, предназначенные для удаления избыточного металла заготовки, и находятся в тех местах, куда металл проникает в последнюю очередь. Этот материал неизбежно идет в отход, и поэтому использование компенсаторов является неэкономичным.

Еще одним широко используемым при горячей штамповке методом является применение штамповочных уклонов. Они проделываются в полостях штампов для того, чтобы облегчить извлечение из них готовых деталей. При этом, однако, форма готовой поковки оказывается несколько искаженной.

Для достижения достаточно высокой точности готовых деталей способом горячей объемной штамповки их нередко выпускают в так называемых разъемных матрицах. Они представляют собой специальные

штампы, имеющие две и более плоскости разъема. Такие матрицы хорошо подходят для штамповки в кривошипных и гидровинтовых прессах, а одной из их отличительных особенностей является отсутствие уклонов.

Такие матрицы хорошо подходят для штамповки в кривошипных и гидровинтовых прессах, а одной из их отличительных особенностей является отсутствие уклонов.

Штамповка металла (горячая, холодная) — технология, плюсы и минусы

Штамповка металла — процесс изменения формы и размеров металлических заготовок под действием давления. Подробное знакомство с технологией проведения работ поможет понять секреты популярности данного способа обработки металлопроката.

Горячая объемная штамповка металла

Особенностью метода заключается в деформации заготовки после нагревания ее до определенной температуры. Формообразование происходит в результате принудительного перераспределения разогретого металла по выемкам внутренней поверхности штампа.

Особенности горячего штампования

Процесс основан на использовании пластичности металла, которая увеличивается при нагревании. Перед началом формовки болванки равномерно прогреваются на специальных установках с автоматическим управлением. Они обеспечивают поддержание необходимой температуры по всему объему заготовок и исключают образование оксидных пленок.

Они обеспечивают поддержание необходимой температуры по всему объему заготовок и исключают образование оксидных пленок.

Оборудование, применяемое для термообработки:

- Электроконтактные установки. Нагрев осуществляется электрическим током, проходящим по заготовке.

- Индукционные системы. Прогревание болванки происходит за счет вихревых токов, возникающих в поверхностном слое болванки.

- Газовые печи. Температура заготовок повышается в изолированной камере, наполненной инертным газом.

Горячая объемная штамповка металла проводится обученным персоналом, обладающим практическими навыками и опытом работы на данном виде производства.

Данным способом производят два вида деталей:

- Удлиненные. Это могут быть: рычаги, валы, воротки и другие. Работа проводится плашмя и завершается фасонированием в заготовительных вальцах ковки.

- Дисковые. В их число входят: кольца, диски, шестерни, крышки. В данном случае применяется метод осадки в торец заготовки с применением штамповочных переходов.

Закрытый способ

Для получения изделий необходимой формы используются прессы с выступом наверху и пустотами внизу. Между неподвижной и подвижной частями имеется минимальный зазор. Полости для разъема располагаются по отношению друг к другу под углом 90°. Метод используется, в тех случаях, когда размеры готового изделия и поковки совпадают по параметрам.

Открытый способ

В данном случае между рабочими деталями имеется больший зазор для стекания лишнего металла. Для удаления облоя используются обрезные и пробивные штампы и кривошипные прессы. Технология может применяться для штамповки изделий любого размера. Безупречная поверхность, однородная структура и экономия металла – преимущества открытого способа.

Штамповочные ручьи

Создание сложных форм с перепадами толщин и высот, выступами и изгибами осуществляется благодаря поверхностям, имеющим специальные впадины, заготовительные и штамповочные ручьи.

Они бывают нескольких видов:

- Протяжные.

Применяются для увеличения длины отдельных участков путем нанесения частых ударов с одновременным кантованием детали.

Применяются для увеличения длины отдельных участков путем нанесения частых ударов с одновременным кантованием детали. - Заготовительные. Необходимы для фасонирования заготовки и придания готовому изделию формы с минимальным отходом металла.

- Пережимные. Используются для уменьшения высоты с одновременным увеличением ширины отдельного участка заготовки.

- Подкатные. Обеспечивают равномерное распределение металла по оси заготовки с увеличением диаметра отдельных частей.

- Гибочные. Применяются для формирования поковки, угол изгиба которой составляет 90°.

Окончательное необходимое формоизменение детали происходит в штамповочных ручьях. Они бывают:

- Черновые. Для приближения размеров заготовки к требуемым габаритам детали и снижения износа чистового ручья.

- Чистовые. Они устанавливаются в середине штампа, и используется окончательной формовки изделий. При его изготовлении учитываются припуски на усадку. Выдавливаемый металл оттекает через облойную канавку.

Дополнительные операции

На заключительном этапе после удаления лишнего материала в чистовом ручье проводится коррекция формы детали. Это требуется для правки ее искривленных осей. Изделия из легированных сталей и больших размеров обрабатываются в горячем состоянии. Продукция мелкого калибра корректируется после термообработки и остывания.

Доведение физических свойств до необходимых значений происходит во время заключительного нагревания. Термообработка снимает остаточное напряжение, уменьшает зернистость и повышает пластичность.

Очистка от окалины проводится механической обработкой. Процедура для крупных изделий проходит в дробеструйных комплексах. Мелкие детали очищаются в галтовочных барабанах.

Для снижения шероховатости и получения точных размеров применяется калибровка продукции. После нее не требуется проводить финишную обработку, достаточно отшлифовать полученные детали. Для работы применяются специальные штампы с особо точными ручьями, повторяющими конфигурацию поковки.

Преимущества и недостатки горячей штамповки

Достоинства:

- Экономия металла за счет снижения потерь.

- Возможность изготовления деталей сложных форм.

- Снижение трудоемкости.

- Получение изделий точной формы и конфигурации.

- Высокий уровень производительности.

К минусам метода относятся:

- Высокая стоимость проектирования и изготовления оснастки.

- Сложность и энергоемкость процесса.

- Максимальный вес не превышает 4 тонны.

Горячий метод используется для выпуска больших серий и в случаях, когда сложность форм и толщина изделий не позволяет провести штампование холодным способом.

Холодная штамповка металла

Холодный способ представляет собой технологическую операцию, при которой металлическая заготовка без предварительного нагрева подвергается деформации.

Листовое штампование

Детали данным методом изготовляют прессованием металлических листов, полос или рулонов. Толщина получаемой продукции не превышает 10 мм. Листовая штамповка металла востребована при массовом производстве изделий, абсолютно идентичных по форме и размерам.

Толщина получаемой продукции не превышает 10 мм. Листовая штамповка металла востребована при массовом производстве изделий, абсолютно идентичных по форме и размерам.

Для проведения работ используется два вида прессов:

- Универсальные. Они предназначены для вырубки, сгибания и вытяжки.

- Специальные. С их помощью осуществляется глубокая вытяжка и специфическое выгибание деталей.

Листовая штамповка металла может проводиться на механизированном оборудовании или на пресс-автоматах.

Заготовки для работ при необходимости нарезаются с помощью механических или гидравлических ножниц. Широкие листы режутся на дисковых инструментах с цилиндрическими ножками. Криволинейный контур выполняется дисковыми или коническими ножницами.

Виды операций, проводимые во время листовой штамповки

Детали изготавливают двумя способами:

- Формоизменяющий. К нему относятся: скручивание, прогибание, навивание, обжим, формование, вытягивание, отбортовка.

За время прохождения операции материал заготовки не разрушается, меняется только форма и размер.

За время прохождения операции материал заготовки не разрушается, меняется только форма и размер. - Разделяющий. В него входят: нарезка, прокалывание, обрезка, пробивка и зачистка. Заготовки в данном случае разделяются во время сдвига по заданному контуру.

Плюсы и минусы метода

К недостаткам холодного листового штампования металла относится высокая стоимость оборудования. Окупаемость процесса происходит быстро только в серийном производстве.

Преимуществами данного метода являются:

- Возможность выполнять параллельно несколько операций.

- Получение взаимозаменяемых деталей.

- Рост производительности и эффективности.

- Экономичность массового и серийного производства.

- Получение прочных деталей с сохранением их минимальной массы.

- Точность размеров и высокое качество поверхности.

Холодное штампование рассчитано на производство изделий массой, не превышающей 1 тонну. Производство изделий большего веса не рекомендуется.

Объемная холодная штамповка

Этот универсальный метод востребован в производстве разнообразных изделий из металла. Существует несколько видов объемного штампования.

Холодное выдавливание

Заготовка помещается в полость, из которой металл выдавливается в отверстия, расположенные в рабочем механизме. Проводится на кривошипных или гидравлических прессах. Различают четыре варианта выдавливания:

- прямое;

- обратное;

- боковое;

- комбинированное.

Возможность получения изделий без разрушения и деформации заготовок – плюсы выдавливания.

Высадка

Процесс осуществляется на специальных автоматах. Штамповке подвергается прут или проволока. Они размещаются в рабочую зону и разрезаются на заготовки установленных размеров. Отрезанные части переносятся в штамповочный механизм.

Холодная объемная штамповка металла в открытых штампах

Способ основан на формовании деталей путем заполнения металлом полости штампа. Чтобы облегчить процесс и ослабить сопротивление металлической основы, детали расчленяют на переходы, между которыми они подвергаются отжигу. Благодаря этому повышается пластичность металла, сокращается риск разрушения деталей и увеличивается допустимая степень формоизменения.

Чтобы облегчить процесс и ослабить сопротивление металлической основы, детали расчленяют на переходы, между которыми они подвергаются отжигу. Благодаря этому повышается пластичность металла, сокращается риск разрушения деталей и увеличивается допустимая степень формоизменения.

Холодное объемное штампование осуществляется в открытых штампах. В условиях холодной деформации закрытая штамповка используются для получения изделий из цветных металлов.

Достоинства и недостатки объемной штамповки

Основным минусом данного метода является быстрое изнашивание штампов. Причиной тому служат значительные механические нагрузки, которые испытывает на себе применяемое оборудование.

Преимущества объемной штамповки:

- Получение высококачественных изделий без окалины.

- Прочность произведенных деталей и точность размеров за счет отсутствия окисления.

- Высокая производительность.

- Минимальная шероховатость поверхности изделий.

- Возможность полной или частичной автоматизации.

- Не нужно нагревать материал.

- Эффективность использования металла.

Качество изготовления продукции зависит от правильной сборки и работы штампа.

Заключение

Штамповка металла – востребованный способ для выпуска продукции. Секрет популярности данного способа обработки деталей состоит в высокой скорости производства изделий любых размеров и форм.

Используемая литература и источники:

- Холодная объемная штамповка. Справочник под редакцией Навроцкого Г. А., Машиностроение, 1973.

- Основы технологии автоматизированного холодновысадочного производства Амиров М. Г., Лавриненко Ю. А. Уфа.: 1992

- Пластичность, её прогнозирование и использование при обработке металлов давлением Дзугутов М. Я., Металлургия, 1984.

- Статья на Википедии про штамповку

Холодная штамповка из металла на заказ

Завод Металл СЗПК оперативно выполнит заказ на холодную листовую и объемную штамповку деталей из металла.

- Прогрессивная штамповка на прессах с усилием 25-160 тн

- Проектирование и изготовление штамповой оснастки

- Изготовление деталей на оснастке Заказчика

- Толщина металла до 8 мм

Изготовление изделий и деталей на пресс автомате из листов, полос, лент, кругов, профильного проката. Холодная листовая штамповка — цена от 50 копеек за удар пресса

- Расчет стоимости — 1 день

При изготовление продукции по чертежам Заказчика на нашей оснастке — мы за свой счет проектируем и изготавливаем штамп, Вы платите только за изделие!

Примеры работ. Мы выполняем заказы любой сложности:

Холодная штамповка — короткий видеоролик с производства

- Листовая холодная штамповка

- Объемная холодная штамповка

- Штамповая оснастка

- Дополнительная обработка изделий

Технологии и методы холодной штамповки деталей из металла

Холодная штамповка из металла производится с помощью кривошипных и пневматических прессов различного усиления, непосредственно на которые устанавливаются штампы. Такой способ штампования позволяет получить готовые детали, не требующие доработки и с минимальным образованием отходов.

Такой способ штампования позволяет получить готовые детали, не требующие доработки и с минимальным образованием отходов.

Прогрессивная листовая штамповка деталей

Холодная листовая металлоштамповка является наиболее прогрессивным методом, результатом которого являются изделия, не требующие дальнейшей обработки. Листовая металлоштамповка выполняется без нагрева холодным способом, обработка давлением, в результате чего на поверхности металла не возникает окалин. Посредством листовой холодной металлобработки можно получить детали точных размерностей любых нужных форм, с гладкой поверхностью и повышенными износостойкими качествами. Широкая линейка прессов с усилием от 25 до 160т позволяет проводить прогрессивную листовую штамповку металла для любых целей.

К преимуществам прогрессивной холодной обработки из листового металла относится:

- Простота процессов штамповки;

- Высокая производительность;

- Минимальное количество отходов;

- Штамповка листового металла может быть целесообразна как при массовом использовании, так и при изготовлении одной детали;

- Отсутствие температурного воздействия;

Листовая металлоштамповка дает возможность производить детали из металла на заказ любой точности и сложности, толщиной металла от 0,7 до 8мм.

Объемная холодная штамповка

Холодная объемная штамповка, производительный метод изготовления детали из стали и цветных металлов сложных форм и малых размеров. Отсутствие нагрева при деформации изделий позволяет получить более точные размеры с боле чистой поверхностью. Метод включает операции: осадка, формовка, выдавливание, высадка, чеканка, клеймение.

Объемная металлоштамповка чаще применяется при изготовлении таких деталей как болты, гайки, подшипники, цилиндрические и конические формы.

Штамповая оснастка

Штамповая оснастка состоит из матрицы и пуансона, которые изготавливаются из износостойкого и твердого материала. С помощью пресса заготовка деформируется по форме матрицы. Оснастка включает в себя специальные прессы и молоты, которые и приводят в действие весь механизм.

Подробнее, штамповая оснастка

Изготовление оснастки возможно при предоставлении чертежа или образца изделия. Стоимость штампа может быть включена в стоимость детали.

Обращаем внимание, что при массовом изготовлении больших партий, рекомендуется иметь от двух комплектов штамповой оснастки во избежание простоев в случае поломки или износа. Ресурс штампа рассчитывается исходя из количества выпущенных изделий.

Дополнительная обработка изделий

Последующая обработка деталей может включать механическую обработку и нанесение защитного порошкового покрытия или гальваническое цинкование.

Прогрессивная металлоштамповка

ЗАКАЗАТЬ

Мы работаем с понедельника по пятницу с 10 утра до 18 вечера и готовы обсудить с Вами интересующие Вас вопросы в это время.

Приложить файл Вам перезвонить?

Горячая объемная штамповка. Технология горячей объемной штамповки. Схемы штамповки. Штамповка в открытых и закрытых штампах.

Горячая объемная штамповка

Основная операция горячей объемной штамповки (ГОШ) может быть выполнена за один или несколько переходов. При каждом переходе формообразование осуществляется специальной рабочей полостью штампа – ручьем (гравюрой). Переходы и ручьи делятся на две группы: заготовительные и штамповочные. Схема технологического процесса получения сложной заготовки в нескольких ручьях представлена на рисунке 1.

При каждом переходе формообразование осуществляется специальной рабочей полостью штампа – ручьем (гравюрой). Переходы и ручьи делятся на две группы: заготовительные и штамповочные. Схема технологического процесса получения сложной заготовки в нескольких ручьях представлена на рисунке 1.

Стадии получения сложной поковки в нескольких ручьях

Рис. 1: 1 – черновой ручей; 2 – подкатной ручей; 3 – протяжной ручей; 4 – чистовой ручей; 5 – гибочный ручей

Виды штамповочных ручьев

Заготовительные ручьи предназначены для фасонирования в штампах. Фасонирование – перераспределение металла заготовки с целью придания ей формы, обеспечивающей последующую штамповку с малым отходом металла. К заготовительным ручьям относятся протяжной, подкатной, гибочный и пережимной, а также площадка для осадки.

Протяжной ручей предназначен для увеличения длины отдельных участков заготовки за счет уменьшения площади их поперечного сечения, выполняемого воздействием частых слабых ударов с кантованием заготовки.

Подкатной ручей служит для местного увеличения сечения заготовки (набора металла) за счет уменьшения сечения рядом лежащих участков, то есть для распределения объема металла вдоль оси заготовки в соответствии с распределением его в поковке. Переход осуществляется за несколько ударов с кантованием.

Пережимной ручей предназначен для уменьшения вертикального размера заготовки в местах, требующих уширения. Выполняется за 1…3 удара.

Гибочный ручей применяют только при штамповке поковок, имеющих изогнутую ось. Служит для придания заготовке формы поковки в плоскости разъема. Из гибочного ручья в следующий заготовку передают с поворотом на 90 0.

При штамповке поковок, имеющих в плане форму окружности или близкую к ней, часто применяют осадку исходной заготовки до требуемых размеров по высоте и диаметру. Для этого на плоскости штампа предусматривают площадку для осадки.

Штамповочные ручьи предназначены для получения готовой поковки. К штамповочным ручьям относятся черновой (предварительный) и чистовой (окончательный).

К штамповочным ручьям относятся черновой (предварительный) и чистовой (окончательный).

Черновой ручей предназначен для максимального приближения формы заготовки к форме поковки сложной конфигурации. Глубина ручья несколько больше, а поперечные размеры меньше, чем у чистового ручья (чтобы заготовка свободно укладывалась в чистовой ручей). Радиусы скругления и уклоны увеличиваются. В открытых штампах черновой ручей не имеет облойной канавки. Применяется для снижения износа чистового ручья, но может отсутствовать.

Чистовой ручей служит для получения готовой поковки, имеет размеры «горячей поковки», то есть больше, чем у холодной поковки, на величину усадки. В открытых штампах по периметру ручья предусмотрена облойная канавка, для приема избыточного металла. Чистовой ручей расположен в центре штампа, так как в нем возникают наибольшие усилия при штамповке.

Технология горячей объемной штамповки

Технологический процесс ГОШ отличается значительным разнообразием и определяется выбором самого изделия и применяемым оборудованием. Технологический процесс зависит от формы поковки. По форме в плане поковки делятся на две группы: диски и поковки удлиненной формы.

Технологический процесс зависит от формы поковки. По форме в плане поковки делятся на две группы: диски и поковки удлиненной формы.

К первой группе относятся круглые или квадратные поковки, имеющие сравнительно небольшую длину: шестерни, диски, фланцы, ступицы, крышки и др. Штамповка таких поковок производится осадкой в торец исходной заготовки с применением только штамповочных переходов.

Ко второй группе относятся поковки удлиненной формы: валы, рычаги, шатуны и др. Штамповка таких поковок производится протяжкой исходной заготовки (плашмя). Перед окончательной штамповкой таких поковок в штамповочных ручьях требуется фасонирование исходной заготовки в заготовительных ручьях штампа, свободной ковкой или на ковочных вальцах.

Схемы штамповки

Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно считать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах (рисунок 2).

Схемы штамповки

Рис. 2

Штамповка в открытых штампах (рисунок 2, позиция а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Штамповкой в открытых штампах можно получить поковки всех типов.

Штамповка в закрытых штампах (рисунок 2, позиция б) характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема (рисунок 2, позиция в).

Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема (рисунок 2, позиция в).

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность.

Существенное преимущество штамповки в закрытых штампах – уменьшение расхода металла из-за отсутствия облоя. Поковки имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. Металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

Штамповка металла – услуги штамповки деталей из листового металла в Москве| Новомосковский завод

Комплексную обработку любых металлов и сплавов предлагает Новомосковский завод металлоконструкций. Одним из направлений нашей деятельности является предоставление услуги штамповки металла на заказ.

Одним из направлений нашей деятельности является предоставление услуги штамповки металла на заказ.

Штамповка деталей из листового металла. Что мы можем

Техническая оснащённость предприятия и его специализация позволяют нам выполнять штамповку любых видов. Заказчикам доступна:

- Объёмная штамповка:

- o Холодная. Предусматривает, что предварительного нагрева обрабатываемой заготовки не требуется;

- o Горячая. Деталь обрабатывается после предварительного прогрева;

- o Жидкая. (Иное наименование – литьё под давлением). Даёт идеальный результат, но очень дорогой метод.

- Листовая штамповка.

Эти процессы включают:

- Гибку металла;

- Его вытяжку;

- Выполнение отбортовки;

- Обжим заготовки;

- Её формовку.