Горячая штамповка металла и ее технология

Штамповка горячим способом металлической заготовки способствует ее деформации в нагретом состоянии, чтобы придать соответствующую форму изделию. Эти технологии применяются в тяжелом машиностроении, и они по-своему уникальны.

Суть технологии

Горячая штамповка металла заключается в нагревании изделия и давлением заданного штампа формируется деталь. При этом изменение температурного режима производится до состояния, который бы образовался при ковке.

Чтобы не было вытекания металла, в конструкции штампа предусматриваются специальные полости в виде выступов. Так формируется поверхность в виде ручья соответствующая замкнутому типу, а конфигурация выполненного изделия соответствует его форме.

Исполнение горячей штамповки производиться из разнопрофильных брусков сечения: прямоугольного, квадратного или круглого. В исключительных случаях технологический процесс штамповки изделий выполняется из прутка. Для начала производят поковку с заданными размерами, а после ее делят на части. Заготовки для штампов выполняют обычно из металлического прутка.

Эффективность технологического процесса заключается в том, что ее можно применять в производстве серийных заготовок.

При применении этой технологии предприятия имеют множество преимуществ:

- Снижается процент образования металлических отходов.

- Производительность труда растет.

- Возможность выполнения сложных конструктивных элементов.

- Обеспечение точности геометрических размеров.

- Заготовки отличаются высоким качеством поверхности.

Технология изготовления детали объемной штамповкой следующая:

- резка заготовки в размер;

- нагревание в печи;

- 1 переход;

- 2 переход;

- 3 переход;

- устранение облоя и обработка металла.

По технологии штамповки выполняется огромный перечень действий от загрузки болванки в обрабатываемую зону, завершая изыманием из печи. Алгоритм подразумевает выполнение работ:

- Штампы используются с закрытым или открытым ручьями.

- Выполнить конструкторскую документацию на разработку поковки.

- Продумать за какое количество переходов выполняется заготовка.

- Выбрать подходящее оборудование, продумать, какие использовать штампы.

- Произвести нагрев поковки, выбирая способ нагрева штампа и режимов работы оборудования.

- Исходя из требований качества обработки детали, произвести оценку, какие завершающие операции проводить.

- Подсчитать технико-экономические показатели заданного техпроцесса.

По отношению к ковке метод горячего штампования обладает своими достоинствами и недочетами:

| № п/п | Недостатки | |

| 1. | Высокая производительность трудового процесса | Лимиты по массе получаемых деталей и заготовок, не более – 3,5 тонн |

| 2. | Качество обрабатываемой поверхности, допуском и припусков почти в 4 раза меньше; при выполнении калибровки получаемые допуски составляют 0,05 мм, поэтому мехобработке подвергаются лишь места сопряжений со смежными изделиями, а остальных поверхностей достаточная шероховатость и точность | Деформация выше, исходя из этого, используется мощное оборудование, это происходит, потому что деформации подвергается заготовка полностью, при этом течь металла подвергается сопротивлению, создаваемого стенками штампа |

| 3. | Возможность получения конструктивных элементов сложной конфигурации | Достаточно высокая цена оборудования, так как оно сложное и выполняется из качественного материала, а применяется лишь для изготовления одного вида изделия |

| 4. | Простота выполняемых операций, для этого необязательно иметь большой стаж работы, программа обучения штамповщика несложная |

Для горячей штамповки металла применяется несколько известных технологий, зависимых от следующих параметров:

- выбора оборудования;

- геометрических размеров;

- материала заготовки.

Выбор технологии

По выбранной технологии можно производить несколько типов деталей:

► Удлиненные – к ним относятся рычаги, валы, воротки и иные. Обработка производится плашмя при использовании штамповочного пресса. Последним этапом этой работы является фасонирование, исполняемое в заготовительных вальцах для ковки.

► Дисковые – к ним относятся кольца, диски, шестерни, крышки и иные изделия. При выполнении данной операции используется метод осадки, производимый в торец заготовки. Для этого процесса применяются штамповочные переходы.

| № п/п | Краткое описание характеристики | Типовые изделия |

| Изделия удлиненной конфигурации | ||

| 1. | Прямая ось | Балки, валы, втулки, шатуны |

| 2. | Изогнутые по оси | Рычаги, предназначенные для рулевого управления |

| Симметричные | ||

| 1. | Круглые изделия | Фланцы, шестеренки и ступицы |

| 2. | Квадратные и многоугольные | Гайки, фланцевые соединения и ступицы |

| 3. | Изделия, имеющие отростки | Типа вилки и крестовины |

| Иные изделия | ||

| 1. | Комбинированной формы | Коленвалы, поворотные кулачки |

| 2. | С количеством необрабатываемых поверхностей большего объема | Рычажные элементы для переключения передач, крюки для буксира и балки для параллельных осей |

| 3. | С внутренними отверстиями и заглублениями | Валы с полостями, шестеренчатые блоки и детали для фланцевых соединений |

► Штамповочные ручьи, которые в свою очередь подразделяются на:

- Протяжные (увеличивается длина отдельных элементов на обрабатываемой заготовки, именно по этой части производится нанесение ударов с кантованием детали).

- Заготовительные (выполнение фасонирования детали или равномерное перераспределение металлической массы с минимальными потерями).

- Пережимные (при этом одновременно уменьшается высота и увеличивается ширины обрабатываемой заготовки).

- Подкатные (диаметр отдельных участков увеличивается при распределении металла по оси заготовки).

- Гибочные (производится формирование поковки заготовки с изгибом по оси под 90 0).

► Разновидности штамповочных ручьев:

- Черновые – конфигурация обрабатываемого материала в большей степени приближена к форме поковки. К особенностям относятся увеличенная глубина, радиусы и уклоны по отношению к параметрам изделия, выполненного начисто.

- Чистовые – при приобретении требуемой формы увеличиваются размеры на ту величину, на которую увеличиваются усадки металлической заготовки. Металлопрокат располагают в центральной оси штампа, так как на его оказываются максимальные усилия.

О схемах штампов

► В производственном процессе применяются две схемы горячего штампования:

- Закрытого типа – по заданной технологии между частями штампа неподвижной и подвижной просвечиваются небольшие зазоры минимальны. Для исполнения изделий применяются прессы с выступом наверху рабочего инструмента, а внизу размещена полость. Или, напротив, на молотах при выступе снизу, в полости в верхней части используемого инструмента. Этот способ применяется, когда объемы готового изделия и поковки соответствуют по параметрам. Штампы этой разновидности имеют одновременно две полости для разъема, расположенные под углом 900, относительно друг друга.

- Открытого типа – принцип их работы основан на том, что между неподвижной и подвижной частями обеспечивается зазор, в который выливается лишний металл. Их можно применять для поковок любого размера.

► Преимущества производства с использованием открытых типом штампов:

- Безупречное качество поверхности.

- Однородная структура материала.

- Экономия металла.

- Возможность применения материалов с невысокими показателями пластичности, так как воздействует высокое напряжение и обеспечивается неравномерность при сжатии.

Применяемое оборудование

Даже если обрабатываемый материал имеет мягкую структуру, использование оборудования для придания заданной формы обязательно. К этому оборудованию можно отнести:

- Гидравлические прессы.

- Гильотины.

- Кривошипно-шатунные механизмы.

Также нужно правильно выполнять расчеты по расходу материалов и выполнять чертежи, с учетом требований государственных стандартов.

Если рассматривать штамповочный станок, то в его состав входят следующие конструктивные элементы:

- исполнительный механизм, соответствующий типу станка;

- мотор для приведения оборудования в движение;

- передачи, обеспечивающей движение от одного механизма к другому.

Видео: горячая штамповка металла – автоматизированные линии.

О работе механизмов

► Кривошипно – шатунные прессы. Принцип действия его заключается во вращении привода, который, в свою очередь, преобразует движение в возвратно-поступательное на установленном ползуне. Детали технического устройства выполняются из стали прочной структуры с ребрами жесткости.

Движется ползун по заданному режиму, при этом на него воздействует усилие в 8000 т. Установки кривошипного типа, используемые на производствах, снижают себестоимость деталей, а также упрощают их изготовление. Экономия составляет около 30%. Станки подразделяются на: простые, с двойным действием или с тройным действием.

С помощью технического устройства можно выполнять следующие технологические решения:

- Производство штампованных деталей при открытых или закрытых матрицах.

- Исполнение заусенца.

- Выдавливание заготовок.

- Прошивку.

- Обработку одновременно несколькими способами.

Под воздействием одной ударной нагрузки механические прессы производят работу, но при ударе меньшей силой от гидравлического пресса получается лучшие эффект. В связи с этим гидравлику используют для крупногабаритных и толстостенных деталей.

► Гидравлические прессы. Завод – изготовитель выпускает оборудование для ковки, создания продавливающих усилий и проштамповывания поверхности. Переработка металлических отходов с их помощью тоже результативна. Принцип действия заключается в увеличении силы давления на изделие в несколько раз.

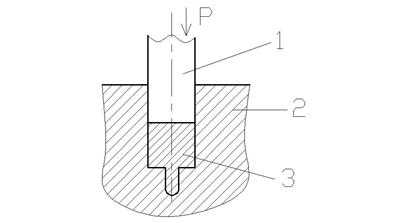

Выглядит пресс следующим образом: это два цилиндра, заполненные водой и между ними расположена труба. В каждом цилиндре находятся поршни, а основа принципа работы заложена на законе Паскаля.

► Радиально-ковочные механизмы. Заготовка располагается в модуле, в котором осуществляется нагрев по принципу индукции. После того как материал становиться мягким она подается на захват через конвейерный механизм непосредственно в зону обработки. В процессе приобретения нужной формы заготовка вращается, что обеспечивает ее равномерную обработку. Ковка детали осуществляется бойками.

Функционирование пресса производиться от мотора, присоединенного к клиноременным передачам. Их вертикальное размещение передает движение на боек и шатунный механизм. Для синхронности работы в устройстве расположены копирные барабаны. Червячные передачи приводят в работу держатель электромотором. Притормаживание движений осуществляется пружинной муфтой.

metmastanki.ru

Горячая объемная штамповка

Объемной штамповкойназывают процесс получения поковок, при котором формообразующую полость штампа, называемую ручьем, принудительно заполняют металлом исходной заготовки и перераспределяют его в соответствии с заданной чертежом конфигурацией.

Применение объемной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приемами свободной ковки.

Объемную штамповку осуществляют при разных температурах исходной заготовки и, в соответствии с температурой, делят на холодную и горячую. Наиболее широкое распространение получила горячая объемная штамповка (ГОШ), которую ведут в интервале температур, обеспечивающих снятие упрочнения.

Исходным материалом для горячей объемной штамповки являются сортовой прокат, прессованные прутки, литая заготовка, в крупносерийном производстве – периодический прокат, что обеспечивает сокращение подготовительных операций.

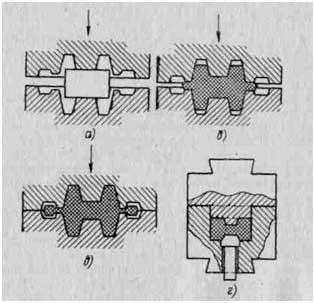

Формообразование при горячей объемной штамповке

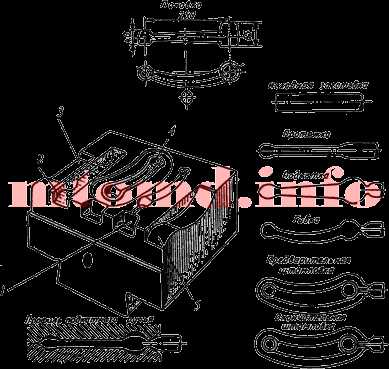

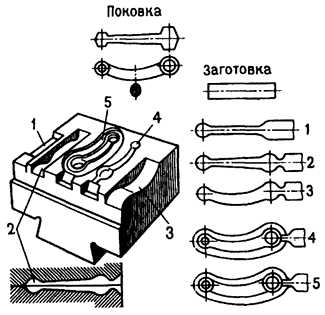

Основная операция ГОШ может быть выполнена за один или несколько переходов. При каждом переходе формообразование осуществляется специальной рабочей полостью штампа – ручьем (гравюрой). Переходы и ручьи делятся на две группы: заготовительные и штамповочные. Схема технологического процесса получения сложной заготовки в нескольких ручьях представлена на рис.13.1.

Рис. 13.1. Стадии получения сложной поковки в нескольких ручьях

1 – черновой ручей; 2 – подкатной ручей; 3 – протяжной ручей; 4 – чистовой ручей, 5 – гибочный ручей

Заготовительные ручьипредназначены для фасонирования в штампах.

Фасонирование– перераспределение металла заготовки с целью придания ей формы, обеспечивающей последующую штамповку с малым отходом металла.

К заготовительным ручьям относятся протяжной, подкатной, гибочный и пережимной, а также площадка для осадки.

Протяжнойручей предназначен для увеличения длины отдельных участков заготовки за счет уменьшения площади их поперечного сечения, выполняемого воздействием частых слабых ударов с кантованием заготовки.

Подкатной ручейслужит для местного увеличения сечения заготовки (набора металла) за счет уменьшения сечения рядом лежащих участков, то есть для распределения объема металла вдоль оси заготовки в соответствии с распределением его в поковке. Переход осуществляется за несколько ударов с кантованием.

Пережимной ручейпредназначен для уменьшения вертикального размера заготовки в местах, требующих уширения. Выполняется за 1…3 удара.

Гибочный ручейприменяют только при штамповке поковок, имеющих изогнутую ось. Служит для придания заготовке формы поковки в плоскости разъема. Из гибочного ручья в следующий заготовку передают с поворотом на 900.

При штамповке поковок, имеющих в плане форму окружности или близкую к ней, часто применяют осадку исходной заготовки до требуемых размеров по высоте и диаметру. Для этого на плоскости штампа предусматривают площадку для осадки.

Штамповочные ручьипредназначены для получения готовой поковки. К штамповочным ручьям относятся черновой (предварительный) и чистовой (окончательный).

Черновой ручейпредназначен для максимального приближения формы заготовки к форме поковки сложной конфигурации. Глубина ручья несколько больше, а поперечные размеры меньше, чем у чистового ручья (чтобы заготовка свободно укладывалась в чистовой ручей). Радиусы скругления и уклоны увеличиваются. В открытых штампах черновой ручей не имеет облойной канавки. Применяется для снижения износа чистового ручья, но может отсутствовать.

Чистовой ручейслужит для получения готовой поковки, имеет размеры «горячей поковки», то есть больше, чем у холодной поковки, на величину усадки. В открытых штампах по периметру ручья предусмотрена облойная канавка, для приема избыточного металла. Чистовой ручей расположен в центре штампа, так как в нем возникают наибольшие усилия при штамповке.

Технологический процесс ГОШ отличается значительным разнообразием и определяется выбором самого изделия и применяемым оборудованием.

Технологический процесс зависит от формы поковки. По форме в плане поковки делятся на две группы: диски и поковки удлиненной формы.

К первой группе относятся круглые или квадратные поковки, имеющие сравнительно небольшую длину: шестерни, диски, фланцы, ступицы, крышки и др. Штамповка таких поковок производится осадкой в торец исходной заготовки с применением только штамповочных переходов.

Ко второй группе относятся поковки удлиненной формы: валы, рычаги, шатуны и др. Штамповка таких поковок производится протяжкой исходной заготовки (плашмя). Перед окончательной штамповкой таких поковок в штамповочных ручьях требуется фасонирование исходной заготовки в заготовительных ручьях штампа, свободной ковкой или на ковочных вальцах.

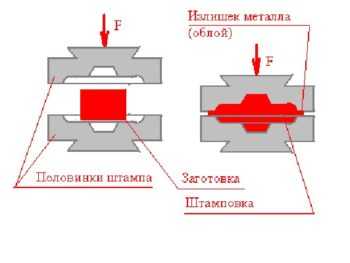

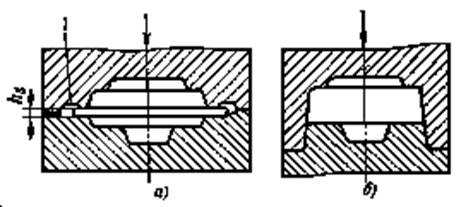

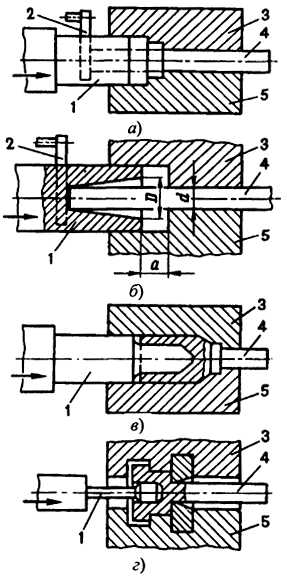

Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно считать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах (рис. 13.2).

Рис. 13.2. Схемы штамповки в открытых и закрытых штампах: 1 – облойная канавка

Штамповка в открытых штампах(рис.13.2.а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Штамповкой в открытых штампах можно получить поковки всех типов.

Штамповка в закрытых штампах (рис.13.2.б) характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема (рис. 13.3.в).

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность.

Существенное преимущество штамповки в закрытых штампах – уменьшение расхода металла из-за отсутствия облоя. Поковки имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. Металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

studfiles.net

|

Горячая объемная штамповка является одной из старейших технологий металлообработки, прошедшей многовековой период развития. На сегодняшний день технологическая основа штамповки металлов достигла высочайшего качественного уровня и активно применяется при производстве сборочных единиц для промышленного оборудования и тяжелых машин (морских судов, самолетов, железнодорожных локомотивов).

Технологическая последовательность горячей штамповки металлаГорячая штамповка, как следует из ее названия, производится при высокой температуре деформируемой заготовки. Это помогает произвести операцию при меньшем давлении и обеспечить максимальное заполнение формы металлом. Отштампованная деталь отправляется остывать, после чего передается на следующий производственный участок для дальнейшей обработки. Непосредственная объемная штамповка выполняется на специальных производственных линиях, состоящих из нескольких штамповочных секций. Каждая из них включает в себя пару штампов (нижний статичный, верхний подвижный) и электромеханический привод, который активирует верхний штамп. В зависимости от производственных характеристик одна штамповочная секция может сделать 500-1000 ходов в час.

Каждый ход объемной штамповки позволяет изготовить одну деталь, придав металлу, заложенному между штампами, обусловленную ими форму. Форма эта, кстати, может быть довольно сложной, но без отверстий и заходящих внутрь изгибов. Впрочем, сложную деталь удастся отштамповать далеко не из каждого металла – чем тверже сплав, тем проще его форма. Вырубка, гибка, резка, штамповка металла на Богородском заводеЕсли вам нужна действительно высококачественная горячая штамповка, обращайтесь на Богородский завод по обработке цветных и черных металлов. Наш опыт, подкрепленный передовыми европейскими технологиями, позволяет получать детали с полным отсутствием недостатков. Такие нуждаются в минимальной чистовой шлифовке, а простые формы и вовсе обходятся без нее. В результате объемная штамповка занимает на порядок меньше времени и обходится заказчику значительно дешевле. И вряд ли есть необходимость доказывать, что высокопрофессиональные услуги металлообработки в Москве предпочтительнее по всем направлениям и параметрам. А значит, и выбор очевиден. Если вы хотите получить услуги самого высокого качества, вам нужно обратиться на Богородский завод по обработке цветных и черных металлов! Заказать любые услуги Богородского завода, в том числе резку и штамповку металла, вы можете, позвонив Мы отлично разбираемся в непростом искусстве металлообработки. И сегодня, предлагая вам свои услуги, мы уверены, что уровень нашей металлообработки оправдает ваши самые смелые ожидания! |

zmpb.ru

Виды штамповки металла

Штамповка металла — процесс контролируемой деформации, при котором тело меняет свою форму под воздействием избыточного давления. Благодаря такой обработке металлическим изделиям придают самые разнообразные формы, которые необходимы им для выполнения своих функциональных обязанностей. Штамповке поддаются детали небольшой толщины, так как сгибать толстую продукцию весьма проблематично.

Холодная штамповка металла

Существует два вида штамповки металлов: холодная и горячая. Первый вариант подразумевает обработку заготовки без ее предварительного нагревания. Этот метод дешевле с точки зрения промышленного производства, так как не требует затрат энергии на доведение металла до определенной температуры. Таким способом обрабатывают в основном тонкие листы, которые и без нагревания хорошо поддаются воздействию.

Процесс холодной штамповки листового металла разбит на несколько этапов, каждый из которых играет важную роль для получения конечного результата. На начальном этапе выполняется процесс уплотнения, который снижает пластичность металла, чтобы изделие лучше держало полученную в результате штамповки форму. Технологически процесс представляет собой прессование металлической заготовки под большим давлением.

На втором этапе производится отжиг изделий при температурах 550-620 градусов по Цельсию в специальных печах. Это позволяет провести процедуру рекристаллизации металлической решетки и внедрению в нее атомов углерода на молекулярном уровне, что позволяет значительно повысить прочность металла. Время отжига зависит от состава сплава и размеров обрабатываемых деталей. Когда подготовка окончена, изделие отправляется на пресс для холодной штамповки металла, который придаст ему нужную форму.

По времени процедура занимает считанные секунды и не требует вмешательство человека. На прессах используются специальные матрицы, изготовленные из твердых сортов стали, реже из других сплавов. Они предназначены для длительной эксплуатации, в процессе которой сохраняют свою первоначальную форму с точностью до миллиметра. Это очень важно, так как холодная штамповка металла производится под конкретные нужды, и отклонения по форме готовой продукции недопустимы, так как это может привести к не состыковкам с другими деталями. Данный способ безвреден для рабочего персонала, так как им не приходится находиться в зоне с высокими температурами. Кроме того отсутствие необходимости предварительного нагрева позволяет довольно просто провести автоматизацию рабочего процесса.

Горячая штамповка металла

Горячая штамповка металла позволяет обрабатывать более толстые заготовки, так как в раскаленном сплаве гораздо слабее межмолекулярные связи, и он лучше поддается сгибанию. Металлические изделия перед началом процедуры проходят те же самые подготовительные этапы, как и в случае с холодной штамповкой. Но оборудование для штамповки металла уже существенно отличается. Оно состоит из двух основных частей: печи и пресса. Печь используется для предварительного нагрева заготовки до температуры красного каления. В таком виде сплав хорошо поддается физическому воздействию и при этом полностью отсутствует риск его пережога.

Для создания оптимальных условий внутри печи современные станки оборудуются высокоточной автоматизированной системой управления. Она требует лишь выставления начальных параметров, которые зависят от типа обрабатываемой детали. Обо всем остальном позаботится компьютер. Прессы для штамповки металла горячим способом изготавливают из твердых, высоколегированных марок стали, которые проходят дополнительную обработку для повышения стойкости к термическим нагрузкам. Они должны выдержать определенное количество технологических операций без потери своих первоначальных характеристик, поэтому очень важно использовать наиболее качественный материал для их производства.

Горячая штамповка требует непосредственного участия человека в производственном процессе. Заготовка быстро остывает в нормальных условиях, так что ее необходимо оперативно доставлять от печи к станку для штамповки металла. Этим занимается рабочий, который при помощи кузнечных клещей переносит изделие на нужное место. Работа в среде с постоянно высоким температурным режимом негативно отражается на организме, поэтому необходимо правильно рассчитывать продолжительность смен, чтобы минимизировать вредное влияние условий на работников. Автоматизация процесса также сталкивается с большими трудностями и требует высоких затрат, поэтому практически нигде не используется.

Для охлаждения деталей не применяют дополнительного оборудования, они остывают естественным путем. В большинстве случаев после штамповки не требуется дополнительной обработки деталей. Исключение составляют изделия для автомобильной промышленности, которые подвергаются процедуре оцинковке. Иногда при штамповке листового металла возникает необходимость обрезать лишние элементы. Для этого используется специальный станок с высокоточным резаком.

Жидкая штамповка металла

Кроме двух перечисленных способов существует еще один, который применяется значительно реже. Он подразумевает жидкую штамповку металла или так называемое литье под давлением, когда сплав заливается в закрытый штамп в жидком состоянии, а окончательное формирование изделия происходит уже в твердом виде. Это позволяет получать детали идеальной формы с улучшенными механическими свойствами. Широкому распространению метода на данном этапе мешает дороговизна и сложность технологического процесса.

Технология штамповки металлов используется для производства большого ассортимента продукции для различных отраслей. Таким способом получают детали автомобильного кузова, разнообразные панели и отделочные материалы, корпуса для бытовой техники. Штамповка является одним из древнейших методов обработки металлов, который дошел до наших дней. Изменилась технология, но принцип остался тот же самый, что и много лет назад.

При помощи объемной штамповки металла получают изделия самой разнообразной формы. Это и специальные уголки, которые используются в анкерных крепях, и разнообразные элементы для оборудования, и детали, используемые в производстве приборов, узлов и агрегатов для всех отраслей промышленности.

Штамповка изделий из металла позволяет получить деталь практически любой формы, чего нельзя добиться при других видах обработки. Это с успехом используется на металлургических заводах, которые могут быстро подстраиваться к новым потребностям рынка. Нужно всего лишь изготовить штамп необходимой формы и можно приступать к выпуску новой продукции.

promplace.ru

Горячая штамповка, штамповка горячая, горячая штамповка металла, штамповка горячая металла

Невский Завод Металлоконструкций выполнит для вас штамповку горячую металлических изделий. Данный метод обладает двумя значимыми преимуществами:

- Сохраняется структура металлических волокон поковки, их правильное расположение. Это обеспечивает высокий уровень прочности изделий.

- Существует возможность получить максимально точные поковки даже самой сложной конфигурации.

Чтобы увидеть разницу, сравните коленчатые валы, изготовленные посредством механической обработки прутка и штамповки горячей. Первый имеет перерезанные волокна, что существенно снижает прочность изделия. Волокна штампованного аналога расположены вдоль оси по всей длине.

Где применяется горячая штамповка металла

Ввиду экономичности, высокопроизводительности и превосходной прочности сделанных деталей, горячая штамповка комплектующих получила широкую сферу применения. С ее помощью можно изготовить большое количество взаимозаменяемых поковок (имеющих одинаковые габариты и формы). Также данный метод металлообработки успешно используют для производства деталей сложных форм, включая комплектующие с минимальными допусками и припусками.

Благодаря вышеперечисленным достоинствам, зачастую штамповка горячая более успешно справляется с разноплановыми сложными операциями, чем большинство других способов обработки металла. Например, штамповка горячая металла успешно заменяет металлообработку посредством станочного резания (при условии, что изделия будут дополнительно чеканиться и калиброваться).

Впрочем, при нынешнем уровне развития металлообрабатывающих технологий детали часто поступают на сборку непосредственно из кузнечного цеха, не подвергаясь дополнительным механическим процедурам.

Быстрый и экономичный способ металлообработки

Следует отметить еще одно важнейшее преимущество горячей штамповки – скорость ее выполнения. В плане объемов изготовления большого числа деталей за единицу времени штамповка превосходит даже самые новейшие автоматические станки.

Такая штамповка является одним из наиболее экономных видов металлообработки. При данном процессе расходуется минимум металла, а качество продукции гораздо выше. Если деталь вытачивать из заготовки, прочность снижается, поскольку механическая обработка приводит к удалению наиболее качественных поверхностных слоев материала. Они снимаются в виде стружки. Естественно, при горячей штамповке этого не происходит.

Посредством данного метода можно изготовить обширный ассортимент деталей различного назначения: цапфы, шатуны, рычаги, ключи, шестерни, вилки, валики, коленчатые валы и т. д. Штамповка горячая подходит для производства деталей практически любых форм. Часто ее применяют и для обработки цветных металлов.

Что влияет на качество горячей штамповки металла

Закономерно, что горячая штамповка используется в ряде важнейших и сложнейших сфер, включая авиастроение. Но чтобы детали, штампованные горячим способом, получились действительно высококачественными, необходим опыт и квалификация специалистов по металлообработке.

Одной из основных сфер деятельности Невского Завода Металлоконструкций является горячая штамповка деталей. Мы выполняем штамповку комплектующих любых конфигураций и всегда ручаемся за высочайшее качество своей продукции. Детали, изготовленные на нашем предприятии, полностью соответствуют всем международным и российским стандартам, а сроки выполнения заказов – кратчайшие.

neva-zmk.ru

ГОРЯЧАЯ ОБЪЕМНАЯ ШТАМПОВКА

Наличие большого разнообразия форм и размеров штампованных поковок, а также сплавов, из которых их штампуют, обусловливает существование различных способов штамповки.

Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно считать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах.

Штамповка в открытых штампах (рис. 3.27, а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла — облой, который закрывает выход из полости штампа и заставляет остальной металл целиком заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высоких требований к точности заготовок по массе. Облой затем обрезается в специальных штампах. Штамповкой в открытых штампах можно получать поковки практически всех типов (см. рис. 3.19).

Штамповка в закрытых штампах (рис. 3.27, б, в) характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что образование облоя в нем не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя — выступ (на прессах), или наоборот (на молотах).

Рис. 3.27. Схемы штамповки в открытых и закрытых штампах: 1 — облойная канавка

Закрытый штамп может иметь не одну, а две взаимно перпендикулярные плоскости разъема, т.е. состоять из трех частей (рис. 3.27, в).

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Следовательно, в этом случае процесс получения заготовки усложняется, поскольку отрезка заготовок должна обеспечивать высокую точность. Как правило, штамповкой в закрытых штампах получают поковки групп 1 и 2 (см. рис. 3.19).

Существенное преимущество штамповки в закрытых штампах — уменьшение расхода металла, поскольку нет отхода в облой. Поковки, полученные в закрытых штампах, имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, чем в открытых штампах. Это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

К штамповке в закрытых штампах можно отнести штамповку выдавливанием и прошивкой, так как штамп в этих случаях выполняют по типу закрытого и отхода в заусенец не предусматривают. Деформирование металла при горячей штамповке выдавливанием и прошивкой происходит так же, как при холодном прямом и обратном выдавливании.

Схема технологического процесса штамповки в основном определяется конфигурацией и размером детали, которую необходимо получить.

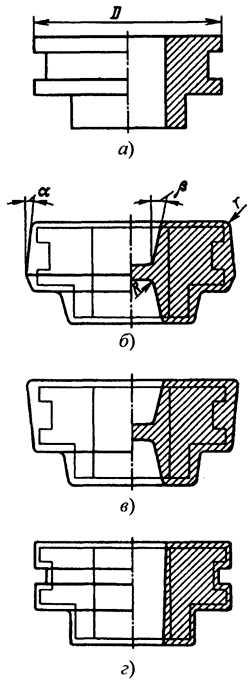

Чертеж поковки составляют по чертежу детали. При получении поковки в открытом штампе прежде всего необходимо правильно выбрать поверхность разъема, т.е. поверхность, по которой соприкасаются между собой верхняя и нижняя половины штампа. Обычно эта поверхность является плоскостью или сочетанием плоскостей. Плоскость разъема должна быть выбрана такой, чтобы поковка свободно вынималась из штампа. В целях облегчения заполнения металлом полости штампа желательно выбрать плоскость разъема таким образом, чтобы полости штампов имели наименьшую глубину. При штамповке возможен сдвиг одной половины штампа относительно другой. Чтобы такой сдвиг можно было легко контролировать, плоскость разъема должна пересекать вертикальную поверхность поковки (рис. 3.28). Желательно плоскость разъема располагать так, чтобы естественные уклоны облегчили извлечение поковки из штампа (рис. 3.28, б). Припуски на механическую обработчику назначают главным образом на сопрягаемые поверхности детали. Величина припуска зависит от габаритных размеров и массы поковки (рис. 3.29), от вида оборудования штамповки, требований к точности и шероховатости детали; припуск выбирают по ГОСТу. Допуски на штамповку назначают также по ГОСТу; допуски учитывают возможные отклонения от номинальных размеров вследствие недо-штамповки по высоте, сдвига штампов, их износа и т.п.

Рис. 3.28. Выбор плоскости разъема штампа: а — неправильно; б – правильно

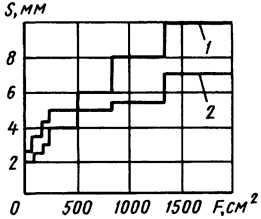

Рис. 3.29. Зависимость величины припуска Δ от габаритных размеров и массы штампованной на прессе стальной поковки

Для облегчения заполнения полости штампа и извлечения из нее поковки боковые поверхности последней должны иметь штамповочные уклоны. Штамповочные уклоны назначают сверх припуска; они повышают отход металла при механической обработке и утяжеляют поковку. Уклон зависит от глубины и сложности полости, применяемого для штамповки оборудования и колеблется для стальных поковок в пределах 3 … 10°. Для наружных поверхностей поковки (вследствие температурной усадки) штамповочные уклоны а принимают меньшими, чем для внутренних β (рис. 3.30).

Рис. 3.30. Примеры составления чертежа поковки: а — деталь; б — поковка при штамповке в открытом штампе; в — то же, в закрытом штампе с одной плоскостью разъема; г — то же, в закрытом штампе с двумя плоскостями разъема

Все пересекающиеся поверхности поковки сопрягаются по радиусам. Это необходимо для лучшего заполнения полости штампа и предохранения его от преждевременного износа и поломок. Радиусы скругления зависят от глубины полости. Внутренние радиусы R скругления в 3 … 4 раза больше, чем наружные радиусы r (см. рис. 3.30). Наружные радиусы скругления r составляют обычно 1 … 6 мм.

При штамповке в штампах с одной плоскостью разъема нельзя получить сквозное отверстие в поковке, поэтому наносят только наметку отверстия с перемычкой-пленкой, удаляемой впоследствии в специальных штампах. Штамповкой не всегда можно получить полностью требуемую конфигурацию поковки, поэтому на отдельных участках поковок могут быть сделаны напуски, упрощающие форму. В частности, при диаметрах отверстия, меньших 30 мм, наметки в поковках не делают.

Изменив все размеры спроектированной поковки на величину усадки, получают чертеж горячей поковки, по которому изготовляют полость штампа.

При штамповке в открытых штампах вдоль внешнего контура полости выполняют специальную облойную канавку штампа (см. рис. 3.27, 7). Для обеспечения хорошего заполнения металлом полости штампа и повышения его стойкости особенно большое значение имеет толщина облоя hоб, которую, как и другие размеры облойной канавки, подсчитывают по формулам в зависимости от конфигурации поковки.

Чертеж поковки при штамповке в закрытых штампах с одной плоскостью разъема составляют так же, как при штамповке в открытых, но плоскость разъема выбирают по торцовой наибольшей поверхности детали (см. рис. 3.30, в). Составление чертежа поковки при штамповке в закрытых штампах с двумя взаимно перпендикулярными плоскостями разъема имеет свои специфические особенности. Прежде всего наличие двух плоскостей разъема не требует на поковках напусков там, где они необходимы в штампах с одной плоскостью разъема (рис. 3.30, г). Штамповочные уклоны назначают значительно меньшего размера или их можно совсем не предусматривать.

Технологические требования к деталям, получаемым из штампованных поковок, определяются прежде всего тем, что их обычно обрабатывают только по сопрягаемым поверхностям, а большинство поверхностей впоследствии не обрабатываются. Поэтому при проектировании самой детали конструктор должен учитывать особенности процесса штамповки. Прежде всего необходимо представить, как будет происходить разъем штампа. Например, деталь, показанную на рис. 3.31, нельзя штамповать без очень больших напусков, так как невозможно выбрать разъем штампа, допускающий извлечение поковки. В таком случае желательно изменить конструкцию детали. Заранее установить плоскость разъема необходимо еще и потому, что от этого зависят другие элементы конструкции детали (углы наклона стенок, радиусы скруглений и др.).

При проектировании детали следует стремиться к возможно меньшей разности в площадях поперечных сечений на различных участках длины детали, избегать тонких стенок, высоких ребер, длинных отростков и тонких приливов, примыкающих к плоскости разъема.

Рис. 3.31. Пример неправильной конструкции поковки

Рис. 3.32. Зависимость толщины полотна S от площади проекции детали на плоскость разъема F для стали 1 и алюминиевых сплавов 2

Наименьшая толщина полотна поковки в плоскости разъема штампов не должна быть меньше рекомендуемых минимальных значений, зависящих от размеров и материала детали (рис. 3.32). Высота ребер и расстояние между ними связаны между собой и толщиной полотна поковки: чем меньше последняя, тем меньше должна быть высота ребер, а с увеличением высоты ребер расстояние между ними должно увеличиваться. В противном случае значительно возрастает сила, необходимая для заполнения штампа, уменьшается его стойкость.

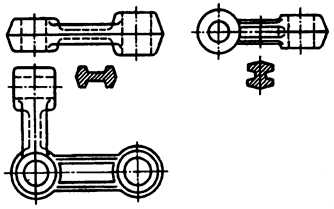

Необходимо проверять в каждом отдельном случае целесообразность изготовления деталей из двух или нескольких частей с последующей сваркой и, наоборот, целесообразность объединения в одной поковке смежных деталей. Например, при штамповке детали I (рис. 3.33) как целое приходится предусматривать большие напуски; отход металла при последующей обработке резанием составляет более 50 % массы поковки. Та же деталь II сварной конструкции значительно проще для штамповки по частям; в этом случае можно отштамповать наметки отверстий, уменьшить отход металла.

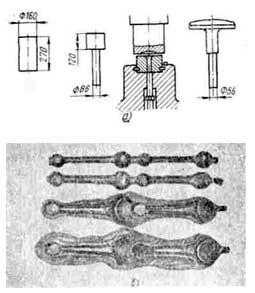

Заготовками для горячей штамповки в подавляющем большинстве случаев служит прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине. Мерные заготовки отрезают от прутка различными способами: на кривошипных пресс-ножницах, механическими пилами, газовой резкой и т.д.

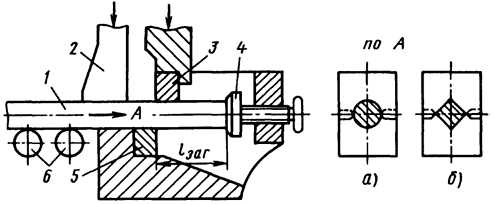

На ножницах пруток 1 подают по рольгангу 6 до регулируемого упора 4, прижимают к неподвижному ножу 5 прижимом 2, а подвижной нож 3 отделяет от прутка заготовку необходимой длины.

Ножи могут быть для круглых (рис. 3.34, а) и квадратных (рис. 3.34, б) прутков. Этот способ получения мерных заготовок наиболее производителен, однако отклонение их длины составляет 1 … 5 мм и торец заготовок получается неровным.

Поковки простой конфигурации, не имеющие большой разности сечений по высоте (длине), обычно штампуют в штампах с одной полостью, т.е. в одноручьевых штампах. Поковки сложной конфигурации с резкими изменениями сечений по длине, с изогнутой осью штамповать в одноручьевом штампе из прокатанных заготовок постоянного профиля невозможно (иначе штамповка сопровождается недопустимо большим отходом в облой).

Рис. 3.33. Упрощение способа штамповки путем последующей сварки отдельных — частей поковки

Рис. 3.34. Схема отрезки заготовки от прутка на пресс-ножницах с ножами для круглых (а) и квадратных (б) прутков

В этом случае форму заготовки следует приблизить к форме поковки, прежде чем производить окончательное формообразование в штамповочном ручье, т.е. необходимо получить профилированную, или фасонную, заготовку.

При штамповке небольшой партии поковок фасонную заготовку можно получить ковкой, однако производительность такого способа низка.

При изготовлении очень большого числа одинаковых поковок (в автотракторной, авиационной промышленности и др.) значительного экономического эффекта достигают применением фасонных заготовок из периодического проката. В этом случае пруток с периодически повторяющимся профилем сечения состоит из элементов однотипных конфигураций, каждый из которых представляет собой подготовленную для штамповки заготовку. На рис. 3.7, б показаны примеры периодического проката для штамповки в автомобильной промышленности.

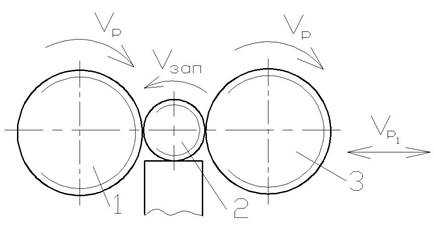

Получить фасонную заготовку из проката круглого или квадратного профиля можно и вальцовкой на ковочных вальцах непосредственно перед штамповкой (с одного нагрева). Вальцовка является, по существу, продольной прокаткой, осуществляемой между двумя валками с закрепленными на них секторными штампами (см. рис. 3.39, а).

Рис. 3.35. Многоручьевой штамп

Чаще всего в настоящее время фасонную заготовку получают в заготовительных ручьях штампов. Этот способ в зависимости от характера производства осуществляют либо в одном многоручьевом штампе, либо в нескольких одноручьевых, установленных на отдельных штамповочных машинах. В первом случае в одном блоке расположены полости (ручьи) для получения фасонной заготовки и окончательного формообразования поковки (рис. 3.35).

Ручьи в многоручьевых штампах подразделяют на заготовительные и штамповочные. К заготовительным ручьям, служащим для получения фасонной заготовки, относятся протяжной, подкатной, гибочный, площадка для осадки и др.

Протяжной ручей 1 (рис. 3.35) служит для увеличения длины отдельных участков заготовки за счет уменьшения площади их поперечного сечения. Ручей выполняют в форме бойков, образующих порог протяжного ручья; деформация заготовок в нем аналогична операции протяжки на плоских бойках при ковке. Из протяжного ручья в зависимости от конфигурации поковки заготовка может поступать в штамповочный ручей или другие заготовительные ручьи.

Подкатной ручей 2 служит для местного увеличения сечения заготовки (набора металла) за счет уменьшения сечения рядом лежащих участков, т.е. для распределения объема металла вдоль оси заготовки в соответствии с распределением его в поковке. При обработке в подкатном ручье заготовку поворачивают вокруг оси после каждого удара.

Гибочный ручей 3 применяют только при штамповке поковок, имеющих изогнутую ось; он служит для придания заготовке формы, соответствующей форме поковки в плоскости разъема. Из гибочного ручья в следующий ручей заготовку передают с поворотом на 90°.

При штамповке поковок, имеющих в плане форму окружности или близкую к ней, часто применяют осадку исходной заготовки до требуемых размеров по высоте и диаметру. Для этой цели на плоскости штампа предусматривают площадку для осадки.

К штамповочным ручьям относят окончательный (чистовой) ручей и предварительный (черновой). Чистовой ручей служит для получения готовой поковки и по конфигурации точно соответствует горячей поковке. Назначение чернового ручья 4 заключается в основном в снижении износа чистового. При наличии чернового ручья в нем происходит основное формообразование, в чистовом же ручье получают требуемые размеры поковки. Черновой ручей применяю при штамповке поковок сложной конфигурации. За отдельными исключениями форму полости чернового ручья принимают такой же, как у чистового, но радиусы скруглений и уклоны увеличивают, а поперечные размеры в плоскости разъема устанавливают немного меньше размера в полости чистового ручья. При штамповке в открытых штампах черновой ручей облойной канавки не имеет.

Вопрос о применении тех или иных ручьев и различных их комбинаций решают при разработке технологического процесса штамповки в зависимости от конфигурации и габаритных размеров поковки, а также от особых требований в отношении направления волокна макроструктуры.

В многоручьевом штампе (см. рис. 3.35) чистовой ручей 5 расположен в центре штампа, так как при штамповке наибольшее усилие возникает в нем. По краям штампа располагают ручьи, в которых деформирующие силы штамповки наименьшие, чтобы уменьшить эксцентрично приложенную на штамповочное оборудование нагрузку.

Размеры исходной заготовки можно определить, предварительно подсчитав ее объем, который равен сумме объемов поковки, облоя (при штамповке в открытых штампах) и отхода в окалину. Объем поковки определяют по ее чертежу; объем облоя — по нормалям в зависимости от размера и конфигурации поковки (объем облойной канавки в 1,3 … 1,5 раза больше объема облоя). Отход в окалину зависит от способа нагрева. При штамповке осадкой заготовки в торец (поковки, см. на рис. 3.19, 1) размеры ее подсчитывают из условия

1,25<lзаг/dзаг<2,5,

где lзаг — длина заготовки; d3аг — диаметр заготовки (или сторона квадрата).

При меньшем отношении длины к диаметру затрудняется отрезка заготовок, при большем возможен продольный изгиб при осадке.

Оборудование для горячей объемной штамповки: молоты, горячештамповочные кривошипные прессы, горизонтально-ковочные машины, гидравлические прессы и машины для специализированных процессов штамповки. Процессы штамповки на этих машинах имеют свои особенности, обусловленные устройством и принципом их действия.

Основным видом штамповочных молотов являются паровоздушные штамповочные молоты. Принцип их действия тот же, что и у паровоздушных ковочных молотов, но конструкция другая.

У штамповочных молотов стойки станины устанавливают непосредственно на шаботе. Эти молоты имеют усиленные регулируемые направляющие для движения бабы. Масса шабота у штамповочных молотов в 20 … 30 раз больше массы падающих частей. Все эти конструктивные особенности обеспечивают необходимую при штамповке точность соударения штампов.

Паровоздушные штамповочные молоты строят с массой падающих частей 630… 25 000 кг.

На молотах штампуют поковки разнообразных форм преимущественно в многоручьевых открытых штампах. Поскольку ход молота нежесткий, штамп конструируют так, чтобы при последнем ударе его половинки сомкнулись по плоскости соударения. На молоте обычно штампуют за несколько (три — пять) ударов. После каждого удара баба молота уходит вверх, и в процессе деформирования наступает перерыв. Это приводит к тому, что часть поковки, деформируемая в верхнем штампе, охлаждается менее интенсивно, чем нижняя часть поковки. Поэтому на молотах верхняя полость штампа заполняется металлом лучше, чем нижняя. Течение металла облегчается также благодаря тому, что после каждого удара окалина отваливается от поверхности заготовки и выдувается сжатым воздухом из штампа.

У бесшаботных паровоздушных молотов шабот заменен подвижной бабой, соединенной с верхней бабой механической или гидравлической связью. При соударении верхней и нижней баб развивается значительная энергия (до 1 МДж), что позволяет штамповать на этих молотах крупные поковки преимущественно в одноручьевых штампах (ввиду подвижности обоих штампов многоручьевая штамповка на них затруднена).

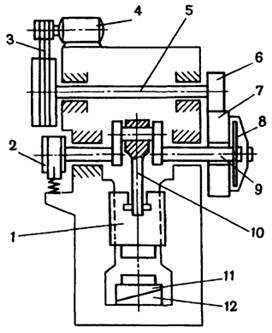

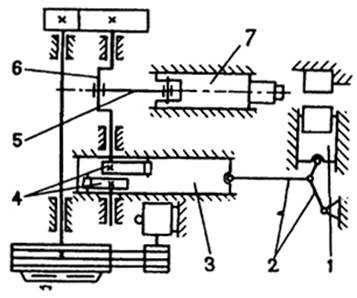

Кинематическая схема горячештамповочного кривошипного пресса приведена на рис. 3.36. Электродвигатель 4 передает движение клиновыми ремнями на шкив 3, сидящий на приемном (промежуточном) валу 5, на другом конце которого закреплено малое зубчатое колесо 6. Это колесо находится в зацеплении с большим зубчатым колесом 7, свободно вращающимся на кривошипном валу 9. С помощью пневматической фрикционной дисковой муфты 8 зубчатое колесо 7 может быть сцеплено с кривошипным валом 9; тогда последний придет во вращение. Посредством шатуна 10 вращение кривошипного вала преобразуется в возвратно-поступательное движение ползуна 1.

Рис. 3.36. Кинематическая схема горячештамповочного кривошипного пресса

Для остановки вращения кривошипного вала после выключения муфты служит тормоз 2. Стол пресса 11, установленный на наклонной поверхности, может перемещаться клином 12 и тем самым в незначительных пределах регулировать высоту штампового пространства. Для облегчения удаления поковки из штампа прессы имеют выталкиватели в столе и ползуне. Выталкиватели срабатывают при ходе ползуна вверх.

Кривошипные прессы имеют постоянный ход, равный удвоенному радиусу кривошипа. Поэтому в каждом ручье штампуют за один ход пресса, и производительность штамповки на прессах выше, чем на молотах. Наличие постоянного хода приводит к большей точности поковок по высоте, а высокая жесткость конструкции пресса, отсутствие ударов и сотрясений делают возможным применение направляющих колонок у штампов, что практически исключает сдвиг. Штамповочные уклоны у поковок меньше, так как на прессах предусмотрены выталкиватели. При штамповке на кривошипных прессах имеются большие возможности для механизации и автоматизации процесса, чем при штамповке на молотах.

Наряду с перечисленными преимуществами штамповка на кривошипных прессах имеет и недостатки. Ввиду жесткого хода ползуна на прессах при многоручьевой штамповке нельзя применять такие ручьи, как протяжной, подкатной и отрезной.

Заготовка перед штамповкой на прессе должна быть полностью очищена от окалины, так как деформация происходит за один ход пресса; при наличии окалины она заштамповывается в поверхность поковки. Стоимость кривошипного горяче-штамповочного пресса в 3 … 4 раза выше стоимости эквивалентного по мощности молота. На кривошипных прессах возможна штамповка всех видов поковок, штампуемых на молотах. Однако при штамповке поковок с удлиненной осью и большой разностью площадей поперечных сечений по длине требуется применение предварительно профилированных заготовок.

Течение металла при штамповке на прессах отличается от течения в молотовом штампе, что необходимо иметь в виду при проектировании технологического процесса. Поскольку скорость деформирования на прессах ниже, время контакта металла с инструментом больше, чем на молотах. Это приводит к переохлаждению поверхности заготовки и худшему заполнению полости штампа. В то же время, если при штамповке на молоте облой между ударами остывает и препятствует течению металла в стороны, то на прессе при деформировании за один ход в облой поступает наиболее нагретый металл. В результате течение его в горизонтальном направлении происходит легче, чем в вертикальном. Поэтому для хорошего заполнения прессового штампа плоскость разъема выбирают вблизи торца поковки, так что полость в одной из частей штампа получается значительно глубже другой.

Ввиду худшего заполнения полостей при штамповке сложных поковок на прессах применяют большее число ручьев, чем в молотовых штампах. Штампы на прессах не должны смыкаться на величину, равную толщине облоя, поэтому полость для него делается открытой в отличие от молотовых штампов.

Определение деформирующей силы, требуемой для штамповки на кривошипном горячештамповочном прессе, имеет важное значение, так как при недостаточном усилии пресса может произойти его поломка. Существуют аналитические экспериментально проверенные формулы для определения деформирующей силы при штамповке с достаточной степенью точности. Благодаря наличию выталкивателей на прессах удобно штамповать в закрытых штампах выдавливанием и прошивкой. Кривошипные горячештамповочные прессы строят усилием 6,3 … 100 МН; такие прессы успешно заменяют штамповочные молоты с массой падающих частей 0,63 … 10 т.

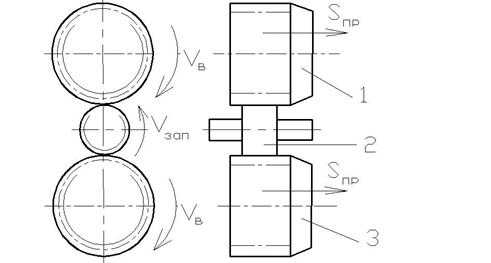

Рис. 3.37. Кинематическая схема горизонтально-ковочной машины

Кинематическая схема горизонтально-ковочной машины представлена на рис. 3.37. Главный ползун 7, несущий пуансон, приводится в движение от кривошипного вала 6 с помощью шатуна 5. Подвижная щека 1 приводится от бокового ползуна 3 системой рычагов 2; боковой ползун, в свою очередь, — кулачками 4, сидящими на конце кривошипного вала машины. Горизонтально-ковочные машины создают усилие на главном ползуне до 31,5 МН.

Горизонтально-ковочные машины имеют штампы, состоящие из трех частей (рис. 3.38): неподвижной матрицы 3, подвижной матрицы 5 и пуансона 7, размыкающихся в двух взаимно перпендикулярных плоскостях. Пруток 4 с нагретым участком на его конце закладывают в неподвижную матрицу 3. Положение конца прутка определяется упором 2. При включении машины подвижная матрица 5 прижимает пруток к неподвижной матрице, упор 2 автоматически отходит в сторону, и только после этого пуансон 1 соприкасается с выступающей частью прутка и деформирует ее. Металл при этом заполняет формующую полость в матрицах, расположенную впереди зажимной части. Формующая полость может находиться не только в матрице, но и совместно в матрице и пуансоне, а также только в одном пуансоне.

Рис. 3.38. Схемы основных операций при штамповке на горизонтально-ковочной машине:

а — высадка; б — высадка — набор металла; в — прошивка; г – пробивка

После окончания деформирования пуансон движется в обратном направлении, выходя из полости матрицы; матрицы разжимаются, и деформированную заготовку вынимают или она выпадает из них. Штамповку на горизонтально-ковочной машине можно выполнять за несколько переходов в отдельных ручьях, оси которых расположены одна над другой. Каждый переход осуществляется за один рабочий ход машины.

Основные операции при штамповке на горизонтально-ковочных машинах — высадка (см. рис. 3.38. а, б), прошивка (см. рис. 3.38, в) и пробивка (см. рис. 3.38, г).

Вне зависимости от конфигурации полости пуансона или матрицы за один переход можно высадить выступающий из зажимной части матрицы конец прутка только в том случае, если длина его не превышает трех диаметров. При большей длине возможен изгиб заготовки, поэтому необходимо предварительно произвести так называемый набор металла, т.е. постепенно в специальных наборных ручьях увеличить поперечное сечение заготовки, уменьшая длину высаживаемой части. Набор металла (см. рис. 3.38, б) предпочтительнее осуществлять в полости пуансона 7, которой придают коническую форму. При этом меньший диаметр конуса приблизительно равен диаметру исходного прутка d; максимальный диаметр D не должен превышать 1,5d, а длина свободного участка — а не должна превышать двух диаметров исходного прутка.

На горизонтально-ковочных машинах в основном штампуют поковки типа стержня с фланцем, кольца или стакана (см. рис. 3.16, 1, 2 и 3, б). Так как штамп состоит из трех частей, напуски на поковках и штамповочные уклоны малы или отсутствуют.

Исходным материалом для штамповки на горизонтально-ковочных машинах обычно служит прокат круглого сечения. Чаще всего штампуют от прутка, из которого получают несколько поковок. Диаметр исходного прутка зависит от конфигурации поковки. Так как операцию протяжки на горизонтально-ковочной машине не производят, площадь поперечного сечения прутка должна быть не больше минимальной площади поперечного сечения поковки.

Точность поковок и производительность штамповки не ниже, чем в случае использования кривошипных горяче-штамповочных прессов. Несмотря на указанные преимущества горизонтально-ковочные машины менее универсальны (по сравнению с молотами и прессами), имеют более высокую стоимость.

Гидравлические штамповочные прессы по своему устройству принципиально не отличаются от ковочных. Усилие современных гидравлических штамповочных прессов достигает 750 МН.

На гидравлических прессах штампуют поковки типа дисков, коленчатых валов, различного рода рычагов, кронштейнов, сферических днищ, цилиндрических стаканов. Особое значение имеет штамповка на гидравлических прессах крупногабаритных панелей и рам из легких сплавов в самолетостроении. Исходными заготовками являются прокат (в том числе листовой) и полуфабрикат ковки. Перед закладкой в штамп нагретая заготовка должна быть очищена от окалины.

Штампуют в открытых и закрытых штампах (с одной и двумя плоскостями разъема), как правило, в одном ручье.

На гидравлических прессах осуществляют изотермическую штамповку. При этом способе горячее деформирование происходит в изотермических условиях, когда штампы и окружающее их ограниченное пространство нагревают до температуры деформации сплава. Чтобы обеспечить полное протекание разупрочняющих процессов во время деформации, штампуют при низких скоростях деформирования. Температура нагрева рабочей зоны установки и штампов, изготовляемых из жаропрочного сплава, может достигать 900 °С. Для нагрева используют индукторы, встроенные в установку.

Изотермическая штамповка значительно повышает пластичность деформируемого сплава и снижает силу деформирования.

Похожие статьи:

poznayka.org

Горячая штамповка и ее преимущества перед свободной ковкой — Cведения о производстве поковок методом горячей штамповки

В крупносерийном и массовом производствах обработку давлением осуществляют преимущественно методом штамповки, так как при этом поковки в партии могут быть получены одинаковые по форме и объему, с большой точностью размеров при хорошем качестве поверхности и с уменьшенными припусками на обработку по сравнению с поковками, получаемыми свободной ковкой. Штампованные поковки всегда более близки по форме и размерам к готовой детали.

Применение горячей объемной штамповки вместо свободной ковки приводит к повышению производительности труда в кузнечном цехе и снижению трудоемкости в механических цехах. Точность размеров штампованных деталей позволяет уменьшить припуски на механическую обработку, благодаря чему значительно сокращается расход металла на деталь. Способ спаренной и многоштучной штамповки для одновременного получения двух и более поковок, наряду с повышением производительности труда, дает значительную экономию металла, увеличивает коэффициент «выхода годного» в кузнечно-штамповочном цехе и по заводу.

В механических цехах снижение трудоемкости при обработке штампованных деталей обеспечивается еще и тем, что, благодаря идентичности (одинаковости) базовых размеров поковок, представляется возможность применять многоместные приспособления и механизировать питание металлорежущих станков заготовками.

Технологический процесс горячей объемной штамповки деталей на молоте или кривошипно-штамповочном прессе состоит из следующих основных последовательно проводимых операций: резки или рубки заготовки, нагрева заготовки, штамповки, обрезки облоя (заусенцев), термической обработки, очистки от окалины и поверхностных дефектов, правки и (в случаях надобности) калибровки. При этом обрезка облоя (заусенца), очистка от окалины, заточка поверхностных дефектов, правка и калибровка являются отделочными операциями.

При горячей объемной штамповке происходит главным образом осадка металла и раздача его от середины к краям полости штампа.

Нагретую заготовку определенного размера и формы помещают в полость нижней половины штампа, в которой металл под воздействием удара (или нажатия) на верхнюю половину штампа потечет согласно закону наименьшего сопротивления как в полость, так и в зазоры между незамкнувшимися еще половинками штампа, образуя заусенец раньше, чем металл заполнит всю полость штампа. Когда заусенец становится тонким и подстывает, то сопротивление истечению металла в зазоры значительно возрастает, металл заготовки потечет в направлении труднозаполняемых полостей штампа.

Такой способ получения поковок называется штамповкой в открытых штампах. При этом способе часть металла заготовки в виде заранее предусмотренного излишка выходит в облой, вытекая в специально выполненную по разъему штампа канавку, образуя заусенец.

Если характер течения металла при заполнении рабочей полости штампа определяется отсутствием полостей для вытекания облоя, то в этом случае штамповку ведут в закрытых штампах. При этом способе в заготовке не предусматривают излишка металла для образования облоя, поэтому такая штамповка называется безоблойной.

Схема течения металла при штамповке

а, б, в — в открытом штампе;

г — в закрытом (безоблойном).

Штамповка в закрытых штампах обеспечивает высокие механические свойства поковок. Это объясняется тем, что металл деформируется по схеме всестороннего неравномерного обжатия и после пластической деформации волокна, ориентированные в направлении контура поковки, не перерезаются при обрезке заусенцев.

Повышение точности поковок после штамповки

Для получения точных размеров и высокого качества поверхности поковок с исключением последующей механической обработки применяют дополнительные отделочные операции после штамповки. В число этих операций входят калибровка плоскостная или объемная в горячем, полугорячем и холодном состоянии (чеканка).

Степень повышения точности размеров и чистоты поверхности поковок зависит от способа обжатия (условий течения металла), от температуры нагрева металла, а также от оборудования, на котором выполняется калибровка.

При плоскостной калибровке металл течет неограниченно в стороны, перпендикулярные направлению обжима. При объемной калибровке свободное течение обжимаемого металла ограничено, а излишек его выходит в заусенец.

Горячая калибровка бывает обычно объемной. Выполняют ее немедленно после горячей обрезки заусенца с одного нагрева со штамповкой. Образовавшийся вторичный заусенец удаляют (обрезают) вхолодную после охлаждения поковки. Горячую калибровку осуществляют в чистовом ручье штампа, устанавливаемого на штамповочном молоте или фрикционном винтовом прессе, но лучше всего эту операцию выполнять на кривошипном горячештамповочном прессе.

Холодная калибровка — чеканка может быть плоскостной и объемной, но выполнять ее рекомендуется только на чеканочных кривошипноколенных прессах в специальных чеканочных штампах.

При недостаточности усилия имеющегося в цехе пресса или при калибровке поковок из низкопластичных сталей полугорячую калибровку осуществляют на чеканочных прессах. Для этого очищенную от окалины и поверхностных дефектов поковку нагревают в печах с защитной безокислительной атмосферой при температуре не ниже 600° С и не выше температуры структурных превращений для данной стали.

Подвергаемые холодной калибровке поковки предварительно очищают от окалины и поверхностных дефектов.

«Свободная ковка», Я.С. Вишневецкий

При обрезке заусенцев поковка несколько деформируется (коробится) и для устранения этого дефекта вводится операция правки. Правку осуществляют под штамповочным молотом или прессом сразу после обрезки заусенцев в чистовом штамповочном ручье одним ударом молота или нажатием пресса. Поковки, у которых заусенец обрезан в холодном состоянии, правят в штамповочном ручье на падающих молотах «в холодную». Термическая обработка…

Отпуск получают при нагреве закаленной стали до температур ниже линии PSK, выдержке и последующем охлаждении. Смотреть рисунок – Часть диаграммы состояния сплавов железо-углерод, относящаяся к сталиОтпуск, полученный при нагреве до температур 120—206° С, называют низким, и применяют его после закалки поковок из углеродистых и легированных сталей. Отпуск, осуществляемый при нагреве до температур 350—650° С, называют…

Технологические возможности горячей объемной штамповки на горячештамповочных кривошипных прессах значительно шире, чем на штамповочных молотах, несмотря на затруднения с протяжкой и подкатыванием заготовок на прессах. Расход металла за счет сокращения штамповочных уклонов, отсутствия клещевины на поковках и внедрения штамповки без заусенцев значительно меньше, чем при штамповке на молотах. Большая точность горизонтальных и вертикальных размеров поковок…

Технология производства штампованных деталей методом горячей объемной штамповки в основном ориентируется на внедрение технологических процессов, осуществляемых на наиболее современных штамповочных машинах. Однако необходимость максимально эффективного использования действующего в цехе парка кузнечно-штамповочного оборудования и экономические соображения открывают возможности при серийном производстве рационального ведения ковки-штамповки методом расчленения операций. Комбинированная (раздельная) штамповка на разном оборудовании основана на том,…

Этот способ резки применяют в кузнечных цехах при свободной ковке и для грубой разделки крупных заготовок из толстолистового металла и штанг фасонного профиля. Ацетилен, пары бензина и керосина, сжигаемые в струе кислорода, создают пламя, необходимое для подогрева металла до температуры горения. С помощью этого пламени, направляемого специальными резаками и так называемыми бензорезами и керосинорезами, происходит…

www.ktovdome.ru