Конвейер КГ-002

Гарантия

на все узлы

Наш Завод дает гарантию на все узлы в течении 2х лет (только на санпропускники). На корпус и сварные швы гарантия 10 лет. Все комплектующие и узлы Заказчик может заменить через Сервисную службу Завода, без поиска и ожидания ответа от самих заводов изготовителей. Гарантийные сроки на другое оборудование — уточняйте у менеджеров Компании.

Производство в срок

Мы гарантируем производство заказа в срок, при условии поставки комплектующих сторонними поставщиками без срывов своих сроков.

Пусконаладочные работы

Осуществляем пусконаладочные работы (ПНР) собственного оборудования в любой точке Мира.

Организация

доставки

Организовываем доставку оборудования авто, ж/д, авиа и морскими путями сообщения в любую точку Мира, включая надежную обрешетку оборудования.

Послегарантийное

обслуживание

Наша Сервисная служба осуществляет ТехОбслуживание собственного оборудования в послегарантийный период, так и в гарантийный период (на усмотрение Заказчика), в любой точке Мира.

Конструкция

| Длина секции | 1000, 1500, 2000, 2500 другие длины по запросу |

|---|---|

| Высота | стандарт 800 мм (мин 200 мм) |

| Вид исполнения | горизонтальное / поворотное / наклонное |

| Материал | нержавеющая сталь |

| Стыковка с существующим оборудованием | да |

| Дополнения (опционально) | • борты • мобильность (колеса с фиксацией) • верхний защитный кожух |

Несущий механизм

| Конвейерная лента | гигиеническая конвейерная лента / модульная лента |

|---|---|

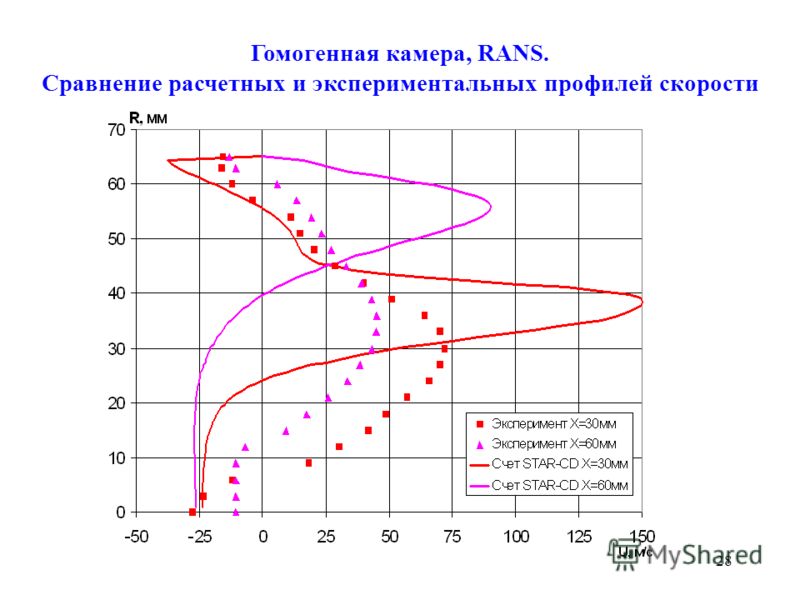

| Материал ленты | гомогенная лента (полиуретан) / гигиеническая модульная лента |

| Ширина ленты | 150-2000 мм |

| Направляющие ленты | с низким коэффициентом трения |

| Транспортировка скоростей | зависит от производительности |

| Дополнения (опционально) |

• ножевой переход • скребок (очистка ленты) |

Электрическая часть

| Система управления |

• автоматический выключатель защиты двигателя (кнопки пуск и стоп) • частотный преобразователь (по запросу) • шкаф управления (по запросу) • кнопка «Аварийный стоп» (по запросу) • реверс (по запросу) • регулировка скорости (по запросу) |

|---|---|

| Привод |

• мотор-редукторы (сторона размещения по выбору слева / справа / снизу) • кожух двигателя (по запросу) |

| Напряжение | 220 / 380 В |

| Электрическая мощность | зависит от конечной системы по ТЗ |

Дополнительные опции

| Датчики |

• металлодетектор • маркировка • штрих-сканер • датчик габаритов • датчик распознания цвета • счетчик • датчики по ТЗ заказчика |

|---|---|

| LED освещение |

• освещение рабочего места • освещение по ТЗ |

Прочее

| Расположение системы | внутри / снаружи помещения |

|---|---|

Влажность окр. среды среды |

пониженная / стандартная / повышенная |

| Температура окр. среды | пределы зависят от ТЗ и конечной конструкции |

Характеристики

-

Материал конструкции:

нержавеющая сталь

-

Длина секции:

1000, 1500, 2000, 2500 другие длины по запросу

-

Вид исполнения:

горизонтальное / поворотное / наклонное

-

Высота конструкции:

стандарт 800 мм (мин 200 мм)

-

Стыковка с существующим оборудованием:

да

Конвейерная лента:

гигиеническая конвейерная лента / модульная лента

-

Материал ленты:

гомогенная лента / гигиеническая модульная лента

-

Ширина ленты:

150-2000 мм

-

Напряжение:

220 / 380 В

Доставка:

- Самовывоз по адресу производства 16-й км МКАД

МО, Дзержинский г, Алексеевская ул, д.

1

1 - Доставка по Москве и Московской области.

Возможна нашим транспортом или транспортной компанией. - Доставка по России

- Деловые линии

- ПЕК

- GTD

- DPD

- ЖелДорЭкспедиция

- Доставка по СНГ по договорённости

- Доставка в дальнее зарубежье по договорённости

Оплата:

- Наличные, по факту выдаётся чек.

- Оплата по безналичному расчёту

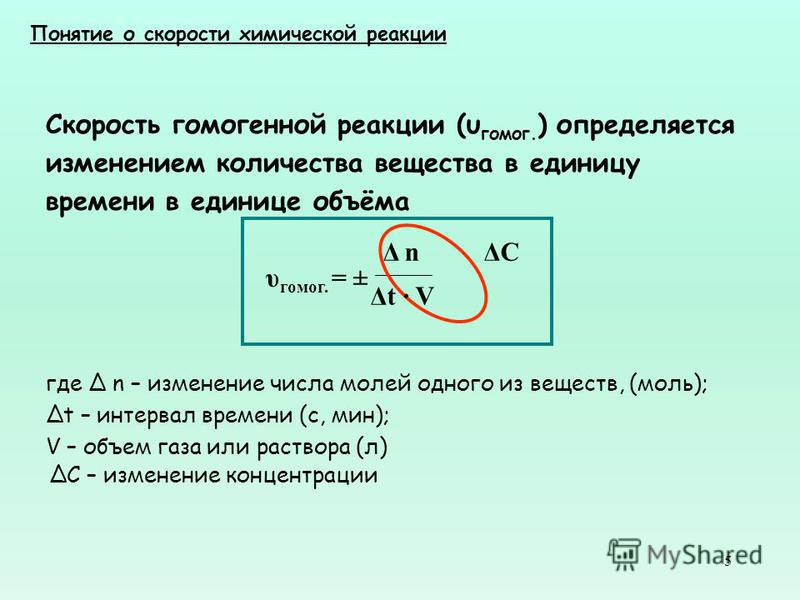

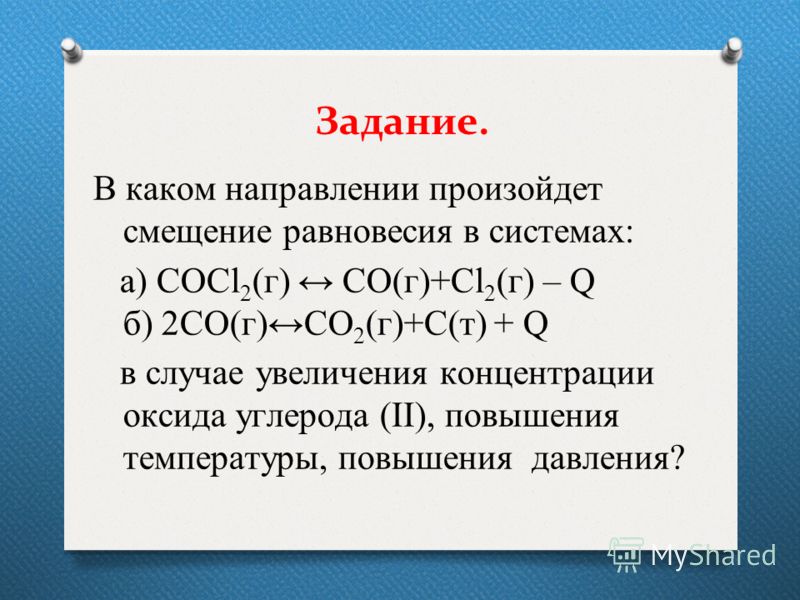

Гомогенная цементация — определение термина

Термин и определение

использование процесса цементации для превращения малоуглеродистой стали в сталь с однородным высоким содержанием углерода.

Еще термины по предмету «Металлургия»

Область «Рыбий глаз»

область на стальной поверхности излома, имеющей характерный белый кристаллический внешний вид. (2) Дефект сварки.

(2) Дефект сварки.

Блюминговый завод

Дисперсоид

тонкие отдельные частицы относительно нерастворимых компонентов, находящиеся в микроструктуре некоторых металлических сплавов.

Похожие

- Цементация

- Гомогенность

- Гомогенный

- Гомогенный подбор

- Гомогенная атмосфера

- Гомогенная конденсация

- Гомогенная структура

- Гомогенное зарождение

- Гомогенность структуры

- Гомогенная жидкость

- Группа гомогенная

- Гомогенный переход

- Гомогенный реактор

- Гомогенность и гетерогенность

- Восстановительное науглероживание, восстановительная цементация, реставрационная цементация

- Глубина цементации (науглероживания)

- Жидкая нитро-цементация

- Гомогенный (однородный) подбор

- Гомогенная, однородная, олигополия

- Гомогенные реакции горения

Смотреть больше терминов

Повышай знания с онлайн-тренажером от Автор24!

- 📝 Напиши термин

- ✍️ Выбери определение из предложенных или загрузи свое

- 🤝 Тренажер от Автор24 поможет тебе выучить термины, с помощью удобных и приятных карточек

Приказано выжить! Часть 10 «Защитить от крупных калибров оружия» .

Техника и вооружения 2016 05

Техника и вооружения 2016 05К вопросу о боевой живучести самолетов и эффективности авиационного стрелково-пушечного вооружения

Победный 1945 год — ужесточение требований

К началу 1945 г. ВВС КА пересмотрели требования к авиационной броне с учетом опыта боевых действий и эксплуатации самолетов на фронте, а также ужесточили приемку бронедеталей и конструкций из них. По мнению специалистов ГК НИИ ВВС, необходимо было «дополнить существующие технические условия испытаниями на живучесть обстрелом снарядами крупного калибра (на ближайшее время калибра 20 мм)». При этом не следовало снижать требования к бронестойкости.

Дело в том, что существующие в серийном производстве стали АБ-2 (КП-2) и ХД не удовлетворяли в полной мере этим обоим требованиям. Сталь АБ-2 превосходила ХД по бронестойкости (в основном за счет более высокого содержания углерода и, соответственно, более высокого предела прочности), но несколько уступала ей по живучести; сталь ХД, «будучи мягче брони АБ-2», разрушалась при прохождении через нее снаряда крупного калибра более пластично, чем АБ-2.

В первую очередь, требовалось исключить возможность разрушения брони при попадании в нее крупнокалиберных пуль и снарядов калибра 20-23 мм. На языке прочности и пластичности это означает, что более высокая пластичность броневой стали не должна достигаться ценой снижения ее прочности.

Исследования ВИАМ убедительно показывали, что увеличение содержания никеля в стали (было изучено содержание никеля до 5%) повышало ее прочность и пластичность одновременно. Все остальные элементы повышали пластичность только до определенного предела своего содержания. Так, например, сталь с содержанием хрома, равным 3%, оказалась и по прочности, и по пластичности хуже, чем сталь, имеющая 1,5% хрома.

Кроме того, повышенное содержание хрома крайне затрудняло изготовление брони ХД на металлургических заводах и ее переработку из возврата. По заключению Наркомата черной металлургии, «изготовление стали марки ХД, в связи с высоким содержанием хрома, связано с большими трудностями. По этой же причине ограничивается возможность использования отходов».

По этой же причине ограничивается возможность использования отходов».

Госплан СССР по поводу стали ХД в декабре 1944 г. указывал: «В связи с внедрением в производство авиационной броневой стали марки АБ-3 взамен стали марки АБ-2, отдел экономии и заменителей Госплана СССР считает нецелесообразным проводить работы по дальнейшей замене стали марки АБ-3 сталью марки ХД, так как эта сталь легирована дефицитным молибденом и ввиду высокого содержания хрома (2,4-2,8%) трудна в производстве».

Именно по этим причинам НКАП и ВИАМ относились крайне сдержанно к стали ХД в гомогенном варианте. По мнению броневого отдела ВИАМ,»новые возросшие требования к авиационной броне необходимо удовлетворять, не чураясь никеля, идя по пути комплексного легирования хромом, марганцем и кремнием, допуская при этом и никель, несмотря на его дефицитность». Указывалось, что «опыт США говорит в пользу сложного комплексного легирования и в этом случае расход никеля может быть минимальным».

При этом отмечалось, что «было бы в высшей мере опрометчиво поиски броневой стали, отвечающей новым возросшим требованиям, ограничить сравнительным испытаниям существующих марок броневой стали (ХД, АБ-2 и АБ-3, являющейся заменителем стали АБ-2)». Считалось целесообразным «испытать и сталь АБ-1, содержащую 4% никеля, из которой делались первые серии Ил-2, и другие детали». Делалось предположение, «что на пути комплексного легирования удастся найти более дешевую сталь, чем АБ-1, и найти очень быстро».

Обращалось внимание еще на одно обстоятельство. За годы войны единственным поставщиком тонкой авиационной брони оказался Кузнецкий металлургический комбинат, «катающий эту броню из 6-ти тонных слитков». Между тем, «старые поставщики тонкой танковой брони Кулебакский и Выксукский заводы катают из 1,5-2 тонных слитков танковую броню с большей толщиной, чем авиационная броня». Очевидно, чем больше слиток, тем труднее получить из него листовую сталь высокого качества. Таким образом, для производства авиационной брони высокой стойкости перед руководством страны и ВВС ставился вопрос «о новых дополнительных поставщиках авиационной брони, могущих катать сталь из малых слитков».

Таким образом, для производства авиационной брони высокой стойкости перед руководством страны и ВВС ставился вопрос «о новых дополнительных поставщиках авиационной брони, могущих катать сталь из малых слитков».

Ил-2 АМ-38ф с удлиненным бронекорпусом производства завода №30 (зав. №9001). Контрольные испытания, сентябрь 1945 г.

Цех сборки самолетов Ил-2 на заводе №30.

Здесь следует сказать несколько слов об авиационной броне АБ-3. Ее разработали в ВИАМе в 1944 г. с целью экономии дефицитного никеля. Постановлением Государственного Комитета обороны об экономии никеля от 31 июля 1944 г. Наркомат авиапромышленности обязывался провести сравнительные испытания броневых сталей КО-1 и АБ-3. Такие испытания состоялись, и АБ-3 рекомендовали в качестве равноценного заменителя стали АБ-2 для производства броневых деталей.

Внедрение брони АБ-3 вместо АБ-2 в валовом производстве планировалось осуществить в первом полугодии 1945 г. Техническими условиями на поставку авиационной брони в 1945 г. предусматривалось применение сталей АБ-2 и АБ-3 для гомогенных бронедеталей (в том числе и экранированных систем), а стали марки ХД(ц) — для изготовления цементованных бронедеталей.

Техническими условиями на поставку авиационной брони в 1945 г. предусматривалось применение сталей АБ-2 и АБ-3 для гомогенных бронедеталей (в том числе и экранированных систем), а стали марки ХД(ц) — для изготовления цементованных бронедеталей.

В случае применения стали АБ-2 для деталей основной брони и экрана последние подвергались изотермической закалке. Детали экранированной брони должны были иметь следующие пределы твердости: для основной брони — 2,7-3,0, для гомогенных экранов — 2,6-2,8, и цементованных экранов — 2,8- 3,1 единиц по Бринеллю.

В качестве средних значений начальных скоростей для пуль обр.1908 г. и Б-30 нормального калибра устанавливалось 848 м/с, для пуль Б-32 калибра 12,7 мм — 818 м/с, для 20-мм бронебойно-зажигательных снарядов — 781 м/с.

Детали экранированной брони требовалось испытывать обстрелом: цементованный экран толщиной 8 мм — пулей Б-32 калибра 7,62 мм с дистанции 125 м по нормали, гомогенный 8-мм экран — пулей Б-32 с дистанции 100 м под углом 25° от нормали. Основная броня обстреливалась через экран, установленный на расстоянии 25 мм от основной брони, пулей Б-32 калибра 12,7 мм с дистанции 100 м по нормали — в случае цементованного экрана, и под углом 10° — в случае гомогенного экрана. Допускалось не более 50 пулевых попаданий в экран.

Основная броня обстреливалась через экран, установленный на расстоянии 25 мм от основной брони, пулей Б-32 калибра 12,7 мм с дистанции 100 м по нормали — в случае цементованного экрана, и под углом 10° — в случае гомогенного экрана. Допускалось не более 50 пулевых попаданий в экран.

28 декабря 1944 г. ВРИД начальника УЗСиМ ГУЗ ВВС КА инженер-полковник М.А. Кувенев представил доклад генерал-лейтенанту А.А. Лапину о тактико-технических требованиях на металлическую броню на 1945 г. В первую очередь, предлагалось допустить изготовление гомогенной брони толщиной 15 мм и 8 мм только из стали марки ХД с содержанием углерода 0,25-0,34%.

«Как показал опыт Отечественной войны, броня из стали КП-2, при обстреле ее пулями крупного калибра, снарядами ЗА и авиапушек, весьма склонна к хрупким разрушениям в виде отколов и сквозных трещин», — отмечалось в докладе. Например, броня толщиной 15 мм из стали КП-2 имела совершенно неудовлетворительную живучесть, так как детали из нее раскалывались при первом же ударе пули калибра 12,7 мм. Изготовление из такой стали деталей бронезащиты Ту-2 оказалось вообще невозможным. Поэтому в течение всего 1944 г. бронедетали толщиной 15 мм выпускали из безникелевой стали ХД в гомогенном варианте (содержание углерода — 0,26-0,34%).

Изготовление из такой стали деталей бронезащиты Ту-2 оказалось вообще невозможным. Поэтому в течение всего 1944 г. бронедетали толщиной 15 мм выпускали из безникелевой стали ХД в гомогенном варианте (содержание углерода — 0,26-0,34%).

Кроме того, заводские испытания гомогенной авиаброни марки ХД толщиной 8 мм, проведенные на заводе №125 совместно с ВВС, показали полное ее соответствие действующим ТУ. При обстреле снарядами МГ-151 броня продемонстрировала отличную живучесть, «обнаружив запас тыльной прочности до 10°». Считалось целесообразным изготавливать из этой брони 8-мм детали капота мотора модифицированного Ил-2 с удлиненным бронекорпусом (Ил-2У) и Ил-10.

В отношении экранированной брони самолета Ил-10 считалось возможным предъявить одинаковые требования к экранированным системам как с гомогенным экраном (кабина стрелка), так и с цементованным экраном (за головой летчика). При этом требовалось обеспенить «полную тыльную прочность основной плиты при обстреле бронебойными снарядами МГ-151 калибра 15 мм с дистанции 200 м по нормали или со 100 м под углом 20°, и бронебойно-осколочными снарядами калибра 20 мм с дистанции 50 м по нормали». Что касается применяемых марок стали, то рекомендовалось «для основных плит экранных систем, также как и для гомогенной брони толщиной 8 и 15 мм», предусмотреть применение только марки ХД.

Что касается применяемых марок стали, то рекомендовалось «для основных плит экранных систем, также как и для гомогенной брони толщиной 8 и 15 мм», предусмотреть применение только марки ХД.

Специальные испытания экранированных систем, проведенные на заводе №207 в октябре 1944 г., «в деталях 071-072 показали, что основная плита, будучи изготовленной из стали КП-2 (Т° низкого отпуска — 280°С), раскалывается на несколько частей при обстреле пулями калибра 12,7 мм».

3 февраля 1945 г. генерал-полковник А.К. Репин обратился к заместителю наркома авиационной промышленности СССР генерал-лейтенанту А.С. Яковлеву с предложением заменить цементованную броню гомогенной для всехбронедеталей, располагаемых внутри фюзеляжа самолета, а также отработать более рациональную систему броневой защиты на истребителях, отвечающую современным требованиям.

К этому времени в ГК НИИ ВВС в ходе исследования влияния элементов конструкции самолета на стойкость авиационной брони внутри самолета выяснилось, что пули калибра 7,62 мм не пробивают практически с любых дистанций цементованную и гомогенную броню толщиной 8,5 мм, расположенную в конструкции самолета. То есть, цементованная броня в реальных условиях ее работы на самолете не имела явных преимуществ перед гомогенной броней. В то же время применяемая для бронеспинок броня толщиной 8,5 мм (как в гомогенном, так и в цементованном варианте) не обеспечивает защиту летчика в воздушном бою, так как пробивается боеприпасами калибра 13-20 мм с дистанции до 400 м в конусе ±30° от продольной оси самолета.

То есть, цементованная броня в реальных условиях ее работы на самолете не имела явных преимуществ перед гомогенной броней. В то же время применяемая для бронеспинок броня толщиной 8,5 мм (как в гомогенном, так и в цементованном варианте) не обеспечивает защиту летчика в воздушном бою, так как пробивается боеприпасами калибра 13-20 мм с дистанции до 400 м в конусе ±30° от продольной оси самолета.

Сборка Ил-2 на заводе №30.

Стапельная сборка удлиненного бронекорпуса (слева) и конвейер сборки узла «заднее удлинение» бронекорпуса самолета Ил-2.

Репин просил поручить ВИАМ и заводу №125 «отработать параметры гомогенной брони (марка стали, твердость) для указанных бронедеталей в связи с отказом от их цементации». Для этого самолетостроительным заводам следовало представить заводу №125 по два фюзеляжа Як-3, Як-9, Ла-7 и Ил-2 с хвостовым оперением и макетами расположенных внутри фюзеляжа приборов и агрегатов. Кроме этого, считалось необходимым поручить ВИАМу и заводу №125 срочно провести экспериментальные работы по изысканию рациональных защитных систем на данных самолетах, отвечающих современным требованиям.

5 февраля 1945 г. директор завода №125 Свет обратился в НИИ ВВС с просьбой дать согласие на изготовление гомогенной брони толщиной 15 и 8 мм из стали ХД (содержание углерода 0,28-0,34%). Эту сталь предполагалось выпускать вплоть до решения вопроса о принятии на вооружение новых марок стали и освоения их заводами Наркомчермета и НКАП.

Одновременно он просил включить сталь ХД-693 в программу государственных испытаний новых марок гомогенной авиаброни для всех толщин бронекорпуса Ил-2 и бронезащиты других самолетов.

В обоснование позиции завода приводились следующие сведения. При получении заказа ВВС на изготовление 15-мм бронеспинки для самолета Ту-2 оказалось, что серийная сталь КП-2 (АБ-2. — Прим, авт.) такой толщины дает расколы и трещины при обстреле пулями калибра 12,7 мм. Поэтому завод №125 перешел на гомогенную броню марки ХД, которая при полигонных испытаниях продемонстрировала полное соответствие техническим условиям ВВС. Опыт работы в течение 1944 г. показал, что сталь ХД обладает отличной живучестью, а процент некондиционных поражений не превышает среднего уровня для гомогенной брони из КП-2.

показал, что сталь ХД обладает отличной живучестью, а процент некондиционных поражений не превышает среднего уровня для гомогенной брони из КП-2.

В 1945 г. завод начал серийный выпуск удлиненных бронекорпусов самолета Ил-2У. На них толщину нижних боковых крышек капота мотора по требованию ГК НИИ ВВС увеличили с 4 до 8 мм для надежной защиты от снарядов малокалиберной зенитной артиллерии и пуль крупного калибра. Поэтому следовало выбрать для таких деталей марку стали, не дающую хрупких разрушений при обстреле снарядами и пулями калибра 12,7 и 15 мм.

Такой маркой оказалась обработанная в гомогенном виде сталь ХД. На полигонных испытаниях пяти различных плавок этой стали в указанных толщинах с содержанием углерода от 0,29 до 0,37% они не дали ни одной трещины или раскола при обстреле отечественными и немецкими пулями и снарядами калибра 12,7, 15 и 20 мм. 19 апреля 1945 г. состоялось техническое совещание по вопросу применения стали ХД-693 толщиной 8 мм в гомогенном варианте.

Констатировалось, что сталь КП-2, «специально рассчитанная на противодействие пуль калибра 7,62-7,92 мм», не удовлетворяет по стойкости против пуль крупного калибра и малокалиберных снарядов авиационных пушек и зенитных автоматов. Поэтому считалось необходимым незамедлительно начать «разработку оптимального химсостава броневой стали и технологии термической обработки бронедеталей, специально рассчитанных на противодействие калибрам 12,7мм и более, с предъявлением ее на госиспытания в 3-м кв. с.г.».

11 мая 1945 г. решение комиссии было утверждено. К тому моменту в массовое производство вместо АБ-2 была запущена авиационная броня АБ-3, которая удовлетворительно прошла государственные испытания. Во II квартале 1945 г. металлургические заводы выплавили 400 т бронестали АБ-3 и отправили ее на заводы НКАП (№207 и 125) для изготовления бронекорпусов Ил-2.

Однако исполняющий обязанности начальника 5-го отдела УЗСиМ ГУЗ ВВС инженер-майор Ершов в мае запретил военпреду завода №207 инженер-капитану Близнюку принимать детали из брони АБ-3 по существующим техническим условиям, «потребовав не предусмотренных ТУ испытаний снарядами крупного калибра».

Монтаж и отработка вооружения самолета Ил-2 на заводе №30. Хорошо виден бронедиск спереди бронекорпуса.

Сборка узла бронекорпуса Ил-2 (капот).

Промышленность отреагировала мгновенно. Уже 12 июня 1945 г. на имя главного маршала авиации А.А. Новикова ушло обращение за подписью главного конструктора самолета Ил-2 С.В. Ильюшина, начальника технического отдела НКАП А.Т. Туманова и заместителя начальника ВИАМ С.Т. Кишкина. Они отмечали, что изменения правил приемки без согласования с главным конструктором самолета и Наркоматом авиационной промышленности является беспрецедентным случаем. Главным виновником считался районный инженер 5-го отдела УЗСиМ ГУЗ ВВС инженер-майор Фридман, который «предложил взамен брони АБ-2 цементованную броню ХД в гомогенном варианте и занял резко отрицательную позицию по отношению к броне АБ-3».

По их единодушному мнению, «вопрос о новых требованиях к броне, с учетом оружия крупного калибра, должен быть рассмотрен особо, причем повышение противоснарядной живучести брони не должно идти за счет снижения ее пулестойкости». Между тем, именно этому требованию броня ХД, созданная специально как цементованная (с низким содержанием углерода при высоком — хрома), не могла отвечать в гомогенном варианте.

Между тем, именно этому требованию броня ХД, созданная специально как цементованная (с низким содержанием углерода при высоком — хрома), не могла отвечать в гомогенном варианте.

В заключение они просили маршала Новикова «решить вопрос о приемке броневых деталей из стали АБ-3 по ТУ на броню АБ-2, взамен которой и рекомендована броня АБ-3». Ответный доклад был подготовлен и 19 июня доложен командующему ВВС.

Тем временем старший военпред УЗСиМ ГУЗ ВВС КА на заводе №207 инженер-капитан И.П. Близнюк в письме от 19 июня на имя директора завода инженер-полковника В.И. Засульского предложил изготовлять гомогенные авиабронедетали толщиной 8 и 15 мм только из стали ХД. При этом он отказывался принимать изготовленную в июне из стали АБ-2 партию деталей для Ту-2 в количестве 75 комплектов. Одновременно он запретил принимать и бронекорпуса самолетов Ил-2 из стали АБ-3, которых к этому времени на заводе имелось десять комплектов. Как следует из документов, это письмо было подготовлено по распоряжению районного инженера УЗСиМ ГУЗ ВВС КА инженер-майора В. Г. Фридмана.

Г. Фридмана.

Дирекция завода №207 пыталась давить как на военное представительство на заводе, так и на руководство 5-го отдела УЗСиМ ГУЗ ВВС. Но из этого ничего не получилось. Военные «стояли насмерть», ссылаясь на указание ГК НИИ ВВС КА за № омк/079, предусматривавшее, что «гомогенная авиаброня толщиной 8 и 15 мм изготавливается только из стали марки ХД».

Для разбора конфликтной ситуации 22 июня сформировали совместную комиссию ВВС и НКАП, которая выехала на завод №207 в г. Куйбышев. В случае существенного различия химического состава стали АБ-3 требовалось «провести по существующим техническим условиям на обстрел стали АБ-2, испытания плавок опытной партии стали АБ-3». При этом считалось, что «наличие в стали титана больше 0,07% является существенным для различия в химсоставе сталей». Кроме того, требовалось провести обстрел АБ-3 боеприпасами калибра 12,7 и 20 мм.

Учитывая нездоровую атмосферу, складывающуюся вокруг бронестали АБ-3, заместитель начальника ВИАМ по научной работе д. т.н. С.Т. Кишкин 26 июня обратился непосредственно к генерал-лейтенанту А.А. Лапину. В письме он разъяснял как позицию ВИАМа, так и изложил свою личную точку зрения по вопросу содержания титана в броне АБ-3. Кишкин указывал, что «титан ни в коем случае нельзя рассматривать как элемент, могущий оказать влияние на свойства броневой стали подобное влиянию никеля». Содержание титана, когда заказывалась первая плавка стали АБ-3, оговаривалось в пределах 0,10%. Более высокий процент титана, «связывающего углерод в нерастворимые при нагреве под закалку карбиды», мог бы «понизить прокаливаемость стали, что нежелательно». Нижний предел содержания титана не оговаривался, т.е. содержание титана могло быть равным нулю. Это объяснялось тем, что при таком низком содержании титана (менее 0,10%) последний являлся чисто металлургическим фактором, причем полное раскисление стали вполне обеспечивалось и без титана. Последнее обстоятельство (наряду с появлением новых раскислителей, по качеству превосходящих титан) позволило в дальнейшем не оговаривать в ТУ раскисление титаном при поставке стали.

т.н. С.Т. Кишкин 26 июня обратился непосредственно к генерал-лейтенанту А.А. Лапину. В письме он разъяснял как позицию ВИАМа, так и изложил свою личную точку зрения по вопросу содержания титана в броне АБ-3. Кишкин указывал, что «титан ни в коем случае нельзя рассматривать как элемент, могущий оказать влияние на свойства броневой стали подобное влиянию никеля». Содержание титана, когда заказывалась первая плавка стали АБ-3, оговаривалось в пределах 0,10%. Более высокий процент титана, «связывающего углерод в нерастворимые при нагреве под закалку карбиды», мог бы «понизить прокаливаемость стали, что нежелательно». Нижний предел содержания титана не оговаривался, т.е. содержание титана могло быть равным нулю. Это объяснялось тем, что при таком низком содержании титана (менее 0,10%) последний являлся чисто металлургическим фактором, причем полное раскисление стали вполне обеспечивалось и без титана. Последнее обстоятельство (наряду с появлением новых раскислителей, по качеству превосходящих титан) позволило в дальнейшем не оговаривать в ТУ раскисление титаном при поставке стали.

Кузнецкий металлургический комбинат, «раскислявший первую плавку титаном и понимающий, что в стали АБ-3, при содержании титана меньше 0,10% титан не может быть специальным легирующим элементом, в своем паспорте (на эту первую плавку), посланным заводу №207, не указал количества остаточного титана в стали после ее раскисления».

Констатировалось, что сам по себе ферротитан — «элемент достаточно дешевый и недефицитный». Поэтому введение титана в сталь никогда не вызывало возражений со стороны Госплана СССР. В химическом составе стали марки АБ-3 возможность ее раскисления титаном предусматривалась.

Таким образом, вопрос о том раскислять сталь титаном или не раскислять, в сущности, должен был решаться заводом-поставщиком стали самостоятельно. Другое дело, что ВВС были «вправе требовать, чтобы металл был хорошо раскислен и вправе предъявлять претензии, если металл был недоброкачественно выплавлен или плохо раскислен, что может сказаться на его поведении в эксплуатации».

Штурмовик Ил-2 из состава 90-го гшап. На этой машине летал Герой Советского Союза командир эскадрильи капитан Г.Т. Береговой (впоследствии — летчик- космонавт). 1-й Прибалтийский фронт, апрель 1945 г.

Главный конвейер завода №125 по сборке бронекорпусов самолетов Ил-2. 1945 г.

Одновременно Кишкин ставил Лапина в известность о фактах, характеризующих попытки сорвать внедрение стали АБ-3 вместо АБ-2. В частности, он указывал, что районный инженер 5-го отдела УЗСиМ ГУЗ ВВС инженер-майор Фридман, «выехав на завод №207, потребовал отправки в Москву для тарировки хронографа Гольдена». По его мнению, это «является не столько безграмотностью, сколько желанием задержать испытания на заводе №207, чтобы успеть раньше провести испытания стали ХД на заводе № 125».

В письме утверждалось, что даже если «последние плавки стали АБ-3, по каким-либо показателям окажутся хуже первой плавки, но будут соответствовать ТУ на сталь АБ-2», их предлагалось «запустить в производство наряду со сталью АБ-2, одновременно поставив вопрос об улучшении технологии выплавки и разливки стали перед заводом-поставщиком».

На следующий день в адрес заместителя начальника ГК НИИ ВВС генерал-лейтенанта П.А. Лосюкова ушло письмо за подписью директора завод №207 В.И. Засульского, главного металлурга завода В.И Маханева и заместителя начальника броне-лаборатории ВИАМ Н.М. Склярова. До сведения Лосюкова доводилось, «что заводом №207 с августа 1944 г. и по настоящее время бронедетали толщиной 15 и 8 мм изготавливаются только из стали АБ-2». Всего за это время изготовили 1885 комплектов (13195 деталей) бронедеталей толщиной 8 мм для самолетов Ил-10 и 150 комплектов (450 деталей) бронедеталей толщиной 15 мм для Ту-2. Еще 75 комплектов брони (225 деталей) для Ту-2 завод изготовил, но они не прошли военную приемку.

Отмечалось: «За это время никаких показателей как технологических, так и полигонных, сколько-нибудь достаточных для требования перехода на другую марку стали, обнаружено не было. Процент технологического брака составил менее 1%». Других видов брака (хрупких разрушений и пр.) также не имелось.

По мнению специалистов завода №207 и ВИАМ, никаких оснований для замены стали КП-2 сталью марки ХД из опыта производства деталей толщиной 8 и 15 мм не имелось. Внимание Лосюкова обращалось на меньшую твердость стали ХД по сравнению со сталью КП-2, а следовательно, — и пулестойкость.

В период с 25 июня по 8 июля на заводе №207 НКАП провели сравнительные полигонные испытания опытно-валовых плавок стали АБ-3 и серийных плавок стали АБ-3 и ХД. Они проводились «на картах, вырезанных из разных плавок, разных марок сталей и на толщинах от 4 до 8 мм». Все карты испытали на полигоне обстрелом пулями Б-32 калибра 7,62 мм с определением углов предела тыльной прочности с дистанции обстрела, соответствующей ударной скорости пули 750 м/с. Кроме того, карты толщиной 8 мм испытывались обстрелами осколочно-зажигательными снарядами калибра 20 мм немецкой пушки МГ-151. Дистанция обстрела составляла 100 м, карты проходили термическую обработку при температуре низкого отпуска 275‘С.

Обе марки стали (АБ-2 и АБ-3) на всех толщинах и термически обработанные по установленным режимам полностью отвечали требованиям ТУ при обстреле их пулями калибра 7,62 мм и на толщине 8 мм имели значительный запас пулестойкости (около 10°). Сталь марки ХД на толщине 8 мм также удовлетворяла заданным требованиям против пуль калибра 7,62 мм, однако запаса пулестойкости не имела.

При обстреле карт толщиной 8 мм из сталей АБ-2 и АБ-3, обработанных с температурой отпуска 260°С, установили, что они выдерживают обстрел осколочно-зажигательными снарядами МГ-151 калибра 20 мм с дистанции 100 м по нормали. При этом «с тыльной стороны карт образуются отдулины, которые свидетельствуют о значительном запасе пластических свойств этих сталей». То есть, полностью подтвердились результаты аналогичных испытаний стали марки АБ-3, проведенных в 1944 г.

Карты из стали «марки АБ-2 толщиной 8 мм, обработанные с отпуском на 215’С, при обстреле из осколочно-зажигательными снарядами калибра 20 мм давали вязкие разрывы с отколами больших пятачков с тыльной стороны карты».

Кроме того, с целью проверки стали марки АБ-3 на живучесть при обстреле ее пулями калибра 12,7 мм и осколочно-зажигательными снарядами калибра 20 мм осуществили испытания карт размером 500×300 мм для пуль калибра 12,7 мм и 500×500 мм — для снарядов калибра 20 мм. Во всех случаях хрупких разрушений брони не наблюдалось.

Делались следующие выводы:

«1. Сталь марки АБ-3, проверенная на 3-х плавках 1945 г. и на одной плавке в 1944 г., является вполне равноценным заменителем стали АБ-2.

2. Сталь марки ХД обладает хорошим запасом вязкости, но последняя достигается за счет снижения стойкости против пуль калибра 7,62 мм.

3. В валовом производстве штампуемых бронедеталей толщиной 4-8 мм из сталей марок АБ-2 и АБ-3 более целесообразным является низкий отпуск при температуре 260-280″, обеспечивающий при сохранении существующей пулестойкости достаточный запас вязких свойств и исключающий хрупкие разрушения при поражении брони снарядами 03 калибра 20 мм».

Сборка бронекорпусов самолетов Ил-2 на заводе №207, г. Куйбышев.

Камера горячей сушки бронекорпусов самолета Ил-2 (на два бронекорпуса). Температура сушки — 70-80°С. Завод №125, 1945 г.

Считалось необходимым поставить вопрос о целесообразности проведения испытаний на живучесть не в условиях предела сквозного пробития, а в условиях предела тыльной прочности, «исключающих отрывы кусков и вязких разрушений карт малых размеров». Отмечалось, что «такое уточнение метода испытаний на живучесть полностью согласуется и самой сущностью работы брони, поскольку вопросы сохранения конструктивной целостности детали на самолете имеют смысл только в условиях ее непробития».

Предлагался следующий порядок испытаний. Проверка качества брони должна была производиться путем обстрела карт размерами 800×800 мм пулями Б-32 калибра 7,62 мм и осколочно-зажигательными снарядами калибра 20 мм с дистанции 100 м: три попадания 20-мм снарядами — по нормали, пять попаданий пулями Б-32 — под углами 20, 35, 45, 60‘ Затем следовало провести индивидуальные испытания бронедеталей толщиной 4-8 мм в соответствии с ТУ, за исключением деталей толщиной 8 мм, для которых угол обстрела устанавливался 20° к нормали вместо 25° Для испытания брони толщиной более 8 мм требовалось «разработать условия испытаний более мощным снарядом, чем снаряд 03 ШВАК и МГ -151-20 мм, сохраняя в основном обстрел пулями Б-32 калибра 12,7 мм».

10 июля заместитель начальника ВИАМ по научной работе С.Т. Кишкин в очередной раз направил генерал-лейтенанту А.А. Лапину письмо, в котором информировал его о прекращении приемки деталей толщиной 8 и 15 мм из брони АБ-2 военной приемкой на заводе N9207 и ставил в известность, что «никакого запрещения изготавливать указанные детали из стали АБ-2 со стороны НИИ ВВС КА нет и не было», а действия военпреда являлись незаконными.

Только 24 июля из ГК НИИ ВВС на имя начальника ГУЗ ВВС КА генерал-лейтенанта Н.П. Селезнева ушло письмо, в котором отмечалось, что указаний о замене стали АБ-2 гомогенной сталью ХД для всех заводов ГК НИИ ВВС КА не давал. Отдел ГК НИИ ВВС письмом от 22 февраля 1945 г. «временно разрешил только заводу №125 НКАП и только впредь до освоения в производстве стали марки АБ-3 изготовлять бронедетали толщиной 8 и 15 мм гомогенной брони ХД». Сталь АБ-3 к тому моменту уже была запущена в валовое производство и удовлетворяла требованиям ВВС КА как заменительАБ-2.

Учитывая эти обстоятельства, Лагутин просил Селезнева отменить решение старшего военпреда на заводе №207 инженер-капитана Близнюка о запрещении изготовления бронедеталей толщиной 8 и 15 мм из стали АБ-2. Применение стали марки ХД для изготовления этих бронедеталей требовалось запретить, поскольку последняя обладала пониженной пулестойкостью по сравнению с АБ-2 и АБ-3. Впредь все гомогенные бронедетали должны были изготавливаться только из апробированных сталей АБ-2 и АБ-3.

Казалось бы, инцидент был исчерпан. Но как показали дальнейшие события, вопрос о целесообразности замены стали марок АБ-2 и АБ-3 сталью ХД был вновь поставлен на повестку дня. В обращении к начальнику ГУЗ ВВС КА генерал-лейтенанту Селезневу от 9 октября 1945 г. ГК НИИ ВВС подтверждал свою позицию по использованию брони марки ХД в гомогенном варианте.

Отмечалось, что «…сталь ХД в гомогенном варианте была временно допущена в производство для бронедеталей толщиной 8 и 15 мм и только на заводе № 125 НКАП. .., так как последний по производственным условиям не в состоянии был осуществить необходимый режим термообработки деталей из стали АБ-2 толщиной 8 и 15 мм. В настоящее время в связи с ужесточением требований к качеству авиаброни ГК НИИ ВВС КА настаивает на своем решении от 25.7.45г. об изготовлении авиабронедеталей только из апробированных сталей АБ-2 и АБ-3…».

.., так как последний по производственным условиям не в состоянии был осуществить необходимый режим термообработки деталей из стали АБ-2 толщиной 8 и 15 мм. В настоящее время в связи с ужесточением требований к качеству авиаброни ГК НИИ ВВС КА настаивает на своем решении от 25.7.45г. об изготовлении авиабронедеталей только из апробированных сталей АБ-2 и АБ-3…».

Тем временем на Кузнецком металлургическом комбинате (КМК) НКЧМ были проведены заводские испытания противоснарядной авиационной брони марки АК-5, разработанной специалистами местного броневого бюро. Она относилась к типу хромомолибденовых сталей с пониженным содержанием хрома — до 1,3-1,7% вместо 2,3-2,7% в стали ХД-693.

Как следует из заключения ГК НИИ ВВС от 19 октября 1945 г., в основу композиции стали АК-5 положено требование обеспечения в первую очередь, так называемой, живучести брони при обстреле ее пулями калибра 12,7 мм и снарядами калибра 20 мм. То есть броня не должна была давать при обстреле хрупких поражений. По сравнению с броневой сталью АБ-3, где в основу требования положена бронестойкость, а не живучесть, содержание основного элемента, определяющего твердость брони — углерода, было значительно снижено: вместо 0,35-0,41% в стали АБ-3 содержание углерода в стали АК-5 довели до 0,28-0,34%.

По сравнению с броневой сталью АБ-3, где в основу требования положена бронестойкость, а не живучесть, содержание основного элемента, определяющего твердость брони — углерода, было значительно снижено: вместо 0,35-0,41% в стали АБ-3 содержание углерода в стали АК-5 довели до 0,28-0,34%.

По сравнению с АБ-3 предложенная композиция стали АК-5 определяла ее пониженную твердость после окончательной термической обработки, следовательно, и уменьшенную ее пулестойкость. Твердость стали марки АК-5 после низкого отпуска колебалась в пределах 2,8-3,0 единицы (по Бринеллю).

Испытания пулями Б-32 калибра 7,62 мм не выявили заметной разницы между сталью АК-5 и серийной ХД. Предел тыльной прочности сталей этих марок был ниже на 2,5-5’ по сравнению с АБ-2. Специалисты КМК предложили слегка откорректировать сдаточные углы для валовых плавок стали АК-5, которые «должны быть увеличены относительно существующих ТУ на 5 V.

С этим не согласились в 1-м отделе ГК НИИ ВВС. «Точку зрения, высказанную авторами стали АК-5, нельзя считать правильной, поскольку основным требованием к броне, в особенности к авиационной, остается все же бронестойкость», — указывалось в заключении к отчету по испытаниям. Ведущий инженер 1-го отдела ГК НИИ ВВС инженер-майор К.И. Шлямин считал, что проводить государственные испытания предложенной КМК броневой стали марки АК-5 нецелесообразно. При этом предлагалось включить сталь АК-5 «в программу сравнительных испытаний разных марок сталей, намеченных на зав. №207 в ноябре месяце 1945 г.»

«Точку зрения, высказанную авторами стали АК-5, нельзя считать правильной, поскольку основным требованием к броне, в особенности к авиационной, остается все же бронестойкость», — указывалось в заключении к отчету по испытаниям. Ведущий инженер 1-го отдела ГК НИИ ВВС инженер-майор К.И. Шлямин считал, что проводить государственные испытания предложенной КМК броневой стали марки АК-5 нецелесообразно. При этом предлагалось включить сталь АК-5 «в программу сравнительных испытаний разных марок сталей, намеченных на зав. №207 в ноябре месяце 1945 г.»

Началась борьба за создание эффективной противоснарядной авиационной брони. В течение трех послевоенных лет были отработаны и приняты на вооружение броневые стали типа ВК-2, ВК-2/5, ВК-2/5Ц (цементованная), обеспечивающие вполне надежную защиту от пуль калибра 12,7 мм и снарядов калибра 20 мм, а также специальные немагнитные броневые стали типа АБА-1 АБНМ-1 (аустенитная).

Таким образом, неверное понимание вопросов взаимодействия брони и боеприпасов и неучет влияния на эти процессы эффекта экранирования брони деталями конструкции самолета привели к необходимости проведения многочисленных экспериментальных работ, не имеющих практического применения в боевых самолетах. К тому же такие исследования проводились разными организациями по своим методикам, с использованием патронов разных партий и оружия с различной степенью изношенности стволов, бронедеталей разных марок, различного химического состава и термической обработки, что не обеспечивало сопоставимости полученных результатов. Приходилось перепроверять друг друга, затрачивая на эту работу много сил и ресурсов, и главное, времени.

К тому же такие исследования проводились разными организациями по своим методикам, с использованием патронов разных партий и оружия с различной степенью изношенности стволов, бронедеталей разных марок, различного химического состава и термической обработки, что не обеспечивало сопоставимости полученных результатов. Приходилось перепроверять друг друга, затрачивая на эту работу много сил и ресурсов, и главное, времени.

М. Павлов, И. Павлов

прочность, рикошетоспособность. Навесная танковая броня Из чего сделана броня танка

Жанна Фриске, решил, что надо, пусть и вкратце, обрисовать как оно было на самом деле, во всяком случае с позиции имеющейся у меня информации. Надо отметить, что по моим наблюдениям, часто недостаток заклёпочников и вообще технарей — неспособность обобщать, анализировать видеть, так сказать, тенденции и общую картину. Попытаюсь в меру сил это исправить. При этом постараюсь вопрос изложить кратко, ибо время-деньги…

Попытаюсь в меру сил это исправить. При этом постараюсь вопрос изложить кратко, ибо время-деньги…

Итак — для начала необходимо понимать, что к моменту появления танков, да и вообще бронированных наземных машин в целом уже полвека шло интенсивнейшее развитие корабельной бронезащиты, традиционного состязания брони и снаряда. И все, что потом выдавалось как новинки на танках и бронемашинах — экранирование, рациональные углы наклона брони, поверхностная цементация, баллистические колпачки на снарядах (они же «макаровские») и не только это. Даже композитная броня, на своем уровне технологий, само собой, появилась на кораблях чуть ли не за полвека до появления первых, экспериментальных, бронемашин.

Другое дело, что полноценные броненосные корабли практически сразу начали с брони толщиной в 10 см, для защиты от массивных снарядов тогдашней корабельной и береговой артиллерии, и данная толщина в дальнейшем только росла. Конечно были и слабобронированные корабли, где толщина брони была меньше — скажем на некоторых крейсерах рубежа веков, ЕМНИП — около 40 мм — такая броня обеспечивала защиту от орудий противоминоносного калибра, крупных осколков снарядов и т. п.

п.

А вот первые бронемашины, колесные, на шасси автомобилей, просто технически не могли нести ничего, кроме плохонького противопульного бронирования, 4-5 мм, которое обеспечивало защиту только от обычных винтовочных пуль на дальних и частично средних дистанциях. Несмотря на это повсеместно все стороны пытались в меру возможностей применить рациональные углы бронирования. В ходе ПМВ бронирование бронемашин росло, примерно достигнув 8 мм, что обеспечивало уже практическую неуязвимость от винтовочных и пулеметных обычных пуль, но «состязание брони и снаряда» не стояло на месте и к тому времени появились и широко применялись пули бронебойные, со стальным сердечником, способные пробивать такую броню на близких дистанциях.

Не были тогдашние военные дураками и в оценке противостояния бронированных машин друг-другу. Уже первые серийные броневики частично получали пушечное вооружение, в том числе и для борьбы с бронетехникой противника. Но одна из сторон конфликта, Центральные державы, уделяли бронемашинам достаточно мало внимания, прежде всего в силу ограниченных возможностей и спорной эффективности их в условиях позиционной войны. Потому данное направление не получило особого развития — для своеобразных «истребителей бронеавтомобилей» — русских, французских, британских — попросту не нашлось достойных целей… А ведь, скажем, 47-мм орудие Гочкисс стальной гранатой пробивало у среза ствола 88-мм котельного железа, что в пересчете на броневую сталь дает до 25-30 мм бронепробиваемости…..

Потому данное направление не получило особого развития — для своеобразных «истребителей бронеавтомобилей» — русских, французских, британских — попросту не нашлось достойных целей… А ведь, скажем, 47-мм орудие Гочкисс стальной гранатой пробивало у среза ствола 88-мм котельного железа, что в пересчете на броневую сталь дает до 25-30 мм бронепробиваемости…..

Само собой, броневой корпус из тонких листов собирался на болтах и заклепках — смысла в сварке, технологии относительно новой, столь тонких броневых деталей не было, не говоря уже о литье.

В 1916-м году появляются первые танки, британские, ожидаемо созданные выходцами с Флота. Они получают вполне адекватное противопульное бронирование, превосходящее в целом по этому параметру бронеавтомобили и смешанное, пушечно пулеметное вооружение части машин. Практически сразу за ними свои танки, скорее все же штурмовые САУ, выпускают французы. И везде, где возможно, прежде всего — это лоб машины — мы видим относительно рациональные углы бронирования. А борта танков, после неоднократных неудачных попыток применять подобное и там, и по сей день у большинства машин вполне себе вертикальные. Причем за два года у британских машин лоб корпуса вырос с 12 до 16 мм, что обеспечивало полноценную защиту от бронебойных винтовочно-пулеметных пуль. А у французского Сэн-Шамона наклонные лобовые бронедетали вообще были 17 мм… Не пробьешь не из винтовки, не из пулемета, не из траншейной 37-мм пушки, включая, например, автоматическую МаклЁнку или длинноствольную Бетлехем Стил…

А борта танков, после неоднократных неудачных попыток применять подобное и там, и по сей день у большинства машин вполне себе вертикальные. Причем за два года у британских машин лоб корпуса вырос с 12 до 16 мм, что обеспечивало полноценную защиту от бронебойных винтовочно-пулеметных пуль. А у французского Сэн-Шамона наклонные лобовые бронедетали вообще были 17 мм… Не пробьешь не из винтовки, не из пулемета, не из траншейной 37-мм пушки, включая, например, автоматическую МаклЁнку или длинноствольную Бетлехем Стил…

Ну а дальше появляется Рено FT-17 — первый, по сути, танк в современном понимании. Если британские «легкие» «Гончие» все также представляли из себя собранные из 14-мм катанных бронелистов на заклепках и болтах бронекоробки, то у Рено мы видим технологический прорыв — литьё. Прототип этого танка должен был иметь не только литую башню, но и цельнолитую лобовую бронедеталь. К сожалению, технологические трудности привели к тому, что корпус пришлось делать из катаных листов, как и часть башен. Играла тут роль и меньшая стойкость литой стали по сравнению с катаными листами, так башня того же Рено имеет толщину брони 16 мм в варианте с клепаной башней и 22 — с литой, при примерно одинаковой пулестойкости. Также, именно сложностью раскроя и изготовления сложноизогнутых поверхностей объясняется некоторая угловатость и рубленность обводов многих танков периода…

Играла тут роль и меньшая стойкость литой стали по сравнению с катаными листами, так башня того же Рено имеет толщину брони 16 мм в варианте с клепаной башней и 22 — с литой, при примерно одинаковой пулестойкости. Также, именно сложностью раскроя и изготовления сложноизогнутых поверхностей объясняется некоторая угловатость и рубленность обводов многих танков периода…

К тому времени немцы опомнились сначала от пренебрежения новинкой, а потом от шока от успешного её применения. Они первые столкнулись с необходимостью поражать подобные машины, и сделали из этого выводы… Тут мы не будем касаться средств ПТО, это тема для иной статьи, но именно на основании своих выводов, как я уже писал, немецкий А7V имел лобовое бронирование в 30 мм под некоторым углом, что с полным основанием позволяет его считать первым танком с противоснарядным (на тот момент) бронированием — такая броня держала, за неимением бронебойных, гранаты и картечные стаканы «на удар». А в 1919-м предполагалось появление французского FCM 1C и его развития Char 2C , которые вообще имели полноценное круговое противоснарядное бронирование даже по меркам начала ВМВ. … И там уже полноценно предполагалось применять литье, ставшее визитной карточкой французского танкостроения на долгие годы.

… И там уже полноценно предполагалось применять литье, ставшее визитной карточкой французского танкостроения на долгие годы.

Продлись война еще некоторое время — мы бы увидели появление танков противоснарядного бронирования у всех основных воюющих сторон, как и полноценных средств ПТО. Но не сложилось. Потому такая быстрая, практически взрывная эволюция вдруг относительно резко затормозила. Не было ни средств, ни особой необходимости вкладываться в разработку новых более защищенных машин — для танковых держав-победителей полноценных противников в мире не осталось, с теми, кто остался, разобрались бы и имеющимися средствами. А проигравшие хоть и пытались втайне клепать что-то, но прекрасно понимали, что шансов у них нет и лезть дальше экспериментов нет никакого смысла… По той же самой причине не появлялось не только танков, но и ПТО — у победителей не было в нем необходимости, у проигравших — возможностей… Все ограничивались экспериментами. Французы почивали на лаврах победителей и не видели достойного противника для многотысячной орды Рено, британцы ограничивались мелкосерийными и экспериментальными машинами, преимущественно для колоний. Действительно, не имея серьезных противников, можно было позволить себе продолжать выпускать себе относительно простые и дешевые танки с противопульным бронированием — ведь нецивилизованный противник — всяческие рифы, китайцы, иракцы, пуштуны и т.п. — максимум что смогут им противопоставить — винтовки с обычными, небронебойными пулями….

Действительно, не имея серьезных противников, можно было позволить себе продолжать выпускать себе относительно простые и дешевые танки с противопульным бронированием — ведь нецивилизованный противник — всяческие рифы, китайцы, иракцы, пуштуны и т.п. — максимум что смогут им противопоставить — винтовки с обычными, небронебойными пулями….

Плюс появился спрос на такие машины у стран третьего мира с претензиями. Для них танк, даже одиночный, становился практически козырным тузом против не имеющих подобного оружия вероятных противников-соседей. Эту нишу в 20-х занимали прежде всего легкие Рено… Да что говорить — даже танкетка при грамотном применении была супероружием….

Попасть в эту пусть и не особо широкую, но все же серебряную реку, пыталась и британская фирма Виккерс со своим «шеститонным» проектом, разработанным в конце 20-х. Это была чисто коммерческая машина, относительно простая и дешевая, рассчитанная на продажу таким вот государствам, которые наскребли серебра или валюты на взвод-другой таких машин, а то и вообще на одиночные танки… Само собой, исходя из первоначального предназначения, танк был бронирован противопульно, 13 мм, максимум против винтовочной бронебойной пули. В ролике Актера Озвучания, как жемчужина в куче навоза, есть золотые слова про эту машину: «Индивидуальный террор». И действительно, самый яркий пример, пожалуй — боливийские пушечные Виккерсы в боях при «7 километр на Савеедру» и Нанаве безнаказанно подавляли пулеметные гнезда и ДЗОТы из «железного дерева» quebracho, и им практически не могли нанести никакого вреда…

В ролике Актера Озвучания, как жемчужина в куче навоза, есть золотые слова про эту машину: «Индивидуальный террор». И действительно, самый яркий пример, пожалуй — боливийские пушечные Виккерсы в боях при «7 километр на Савеедру» и Нанаве безнаказанно подавляли пулеметные гнезда и ДЗОТы из «железного дерева» quebracho, и им практически не могли нанести никакого вреда…

Ну а крупные игроки не спешили обзаводиться танками противоснарядного бронирования прежде всего потому, что не видели в этом необходимости. Все три крупнейших на начало 30-х танковых державы воевать друг с другом не предполагали. Ну а мелкие нейтралы и аутсайдеры — немцы потихоньку работали прежде всего над средствами ПТО. Причем было два направления, — классические ПТО 37-47 мм и автоматическое оружие калибром от.50 и до 20 мм… Причем многими именно второй путь расценивался как более перспективным. Но не будем отвлекаться…

И только обнаружив, что второстепенные державы начинают потихоньку обзаводиться тем или иным ПТО, прежде всего французы начинают работы над полноценными противоснарядно-бронированными танками — в отличии от британцев и американцев их не защищал флот и водные просторы, а все соседи потихоньку обзаводились оружием, способным с полукилометра в один ствол выбить взвод Реношек за минуту… Причем в тот период, когда в СССР, да и в Великобритании, действительно весело и с уханьем продолжали клепать противопульные коробушки, причем в первом случае еще и в каком-то диком количестве. Хотя после ознакомления с 37-мм противотанковой пушкой, тем более после получения на нее полного пакета техдокументации и лицензии на производство от дружественной Германии можно было задуматься… Британцев понять можно — над всякими легкими Мк-№ с пулеметами принято смеяться, но на самом деле это предельно дешевые колониальные танки, предназначенные «папуасов гонять». А вот с кем собирался воевать СССР — загадка….

Хотя после ознакомления с 37-мм противотанковой пушкой, тем более после получения на нее полного пакета техдокументации и лицензии на производство от дружественной Германии можно было задуматься… Британцев понять можно — над всякими легкими Мк-№ с пулеметами принято смеяться, но на самом деле это предельно дешевые колониальные танки, предназначенные «папуасов гонять». А вот с кем собирался воевать СССР — загадка….

Тут походя коснемся серии танков Кристи, они же советские БТ и британские «крейсерские». Уолтер Кристи конечно велик, но его машины ИМХО можно скорее рассматривать как рекордные или гоночные, но никак не боевые… Показательно, что американские военные это дарование так и не оценили… И опять же тысячи этих танков, произведенные в СССР…

Испанская война показывает, что даже одиночное ПТО вмиг обесценило любые танки противопульного бронирования, как за двадцать лет то этого полностью перевернул пехотную тактику пулемет. Почему это не поняли еще в начале 30-х страны разработчики тех самых орудий?

Немцев тут рассматривать несколько неверно — ограниченные Версалем они довольно долго прозябали исключительно теорией, хотя результат на выходе получился относительно неплох. Самое главное — в машины изначально закладывался значительный резерв модернизации, что позволило «четверке» из середины 30-х провоевать без кардинальных изменений до конца войны… Кстати, 30-мм броня немецких машин раннего периода — это не столько противоосколочное, сколько противокрупнокалибернопулеметное бронирование. Тем более что при высоком уровне металлургии катаная броня немецких машин была высококачественной и цементированной, превосходя как катаную гомогенную, так и литую, а в производстве широко применялась сварка… Сварка, особенно в шип, действительно сильно повышала эффективность бронирования, но имела смысл только при достаточной толщине листов…

Самое главное — в машины изначально закладывался значительный резерв модернизации, что позволило «четверке» из середины 30-х провоевать без кардинальных изменений до конца войны… Кстати, 30-мм броня немецких машин раннего периода — это не столько противоосколочное, сколько противокрупнокалибернопулеметное бронирование. Тем более что при высоком уровне металлургии катаная броня немецких машин была высококачественной и цементированной, превосходя как катаную гомогенную, так и литую, а в производстве широко применялась сварка… Сварка, особенно в шип, действительно сильно повышала эффективность бронирования, но имела смысл только при достаточной толщине листов…

Ну а после Испании спохватились и в СССР, и в Британии. Результат нам всем известен. Но надо понимать, что Т-34 — это танк, рассчитанный на неуязвимость по отношению не к 37-мм ПТО, а к 20-25 мм, военные хотели увеличения брони до 60-мм, и только советский КВ с его литыми и сварными деталями и аналогичная британская Матильда II с их 75-мм, наряду со средними и тяжелыми французскими машинами — действительно полноценные танки противоснарядного бронирования. Причем все прекрасно понимали, что это «якобы неуязвимое» бронирование — мера временная, ответом на это вскоре станут более мощные ПТО, и военные, зачастую еще до начала реального боевого применения хотели еще более толстой бронезащиты…

Причем все прекрасно понимали, что это «якобы неуязвимое» бронирование — мера временная, ответом на это вскоре станут более мощные ПТО, и военные, зачастую еще до начала реального боевого применения хотели еще более толстой бронезащиты…

Танк Т-34Э с экранами дополнительной брони

Навесная танковая броня

Навесная броня — дополнительное бронирование танков. Может быть в виде бронелистов, штамповок, отливок, траков и т.д, навешиваемых с помощью крепёжных устройств (винтов, болтов, шпилек, заводских креплений) на корпус или башню с целью повышения их защищённости. Схожим типом защиты является экранирование. К наиболее современной навесной броне можно отнести Динамическую защиту . Принцип действия динамической защиты состоит в том, что контейнеры со взрывчаткой, установленные поверх обычной брони танка, взрываются навстречу проникающему в эту броню снаряду. Само по себе доп.бронирование могло осуществляться кустарным методом силами экипажа, в полевой ремонтной мастерской или в заводских условиях (быть официально принятым на вооружение).

Цель навесной танковой брони — детонация некоторых типов снарядов (кумулятивных например) с целью уменьшения или избегания повреждений основного корпуса. Для эффективного применения противо кумулятивные экраны устанавливаются на определённом, довольно большом расстоянии от танка.

Другая причина установки навесных бронелистов — способ усилить бронирование машины, без капитальной модернизации. Относительно легко можно было увеличить бронирование той или иной части корпуса танка, доведя бронирование до нужной суммарной толщины. Аналогично навесной броне так же использовалась наварная броня, например на технике Ferdinand , где лоб корпуса защищал добавочный бронелист весом 4500 кг, крепившийся на 12 болтах. От навесных листов возможен рикошет снаряда.

Т-34-85 с сетчатыми экранами (прозванными кроватями) в Берлине. Конец Второй Мировой войны.

Взаимодействие со снарядами

Навесная броня по разному взаимодействует с разными типами снарядов. Танковые боеприпасы в игре

Описание взаимодействия снарядов и навесной брони в порядке уменьшения её эффективности:

Кумулятивные снаряды Навесная броня наиболее эффективно защищает от действия кумулятивных снарядов . Струя расплава, вырывающаяся из снаряда, с легкостью пробивает навесную броню, но рассеивается между оной и основной броней, не нанося танку никаких повреждений. Особенно эффективно кумулятивной струе противостоят боковые экраны навесной листовой брони и динамическая защита.

Струя расплава, вырывающаяся из снаряда, с легкостью пробивает навесную броню, но рассеивается между оной и основной броней, не нанося танку никаких повреждений. Особенно эффективно кумулятивной струе противостоят боковые экраны навесной листовой брони и динамическая защита.

Осколочно-фугасные снаряды Навесные листы брони так же эффективно останавливают ОФ снаряды . Они взрываются на ней, нанося намного меньший ущерб основной броне. Обычно после попадания достаточно крупного ОФ снаряда , в отличии от попадания кумулятивного , навесные листы отлетают. Потому эффективность навесной брони против ОФ снарядов немного ниже, чем против кумулятивных .

Каморные бронебойные снаряды Эффективность защиты от каморных снарядов навесной броней очень неоднозначна. В зависимости от толщины листа и взрывателя снаряд может взорваться, а может и не взорваться. Если снаряд взрывается, то повреждений не наносится танку, почти не наносится навесной броне. Если же снаряд не взрывается на навесной броне, то она только немного уменьшает его скорость, а значит и бронепробитие каморным снарядом основного листа, что, обычно, играет небольшую роль.

Если же снаряд не взрывается на навесной броне, то она только немного уменьшает его скорость, а значит и бронепробитие каморным снарядом основного листа, что, обычно, играет небольшую роль.

Бронебойные, подкалиберные снаряды Эффект навесной брони, оказываемый на снаряды, которые не реагируют на касание с броней, например подкалиберные и бронебойные (пустые) заключается в небольшом их замедлении и, возможно, изменения траектории полета снаряда. Эффект навесных листов на такие снаряды наименьший.

PZ.IVH c навесными экранами брони

Тактика применения

Основная тактика игры на технике с навесной броней ни чем не отличается от обычной техники. Если противник использует кумулятивные снаряды , то стоит подставлять под удар именно навесные элементы, которые находятся на бортах, а не лобовую броню. Однако, это правило обычно НЕ действует, если против вас например СУ-122 . Снаряды с побитием 160 мм могут пробить экранированный борт танков Panther и Tiger , не говоря уже про танки PzKpfw III и PzKpfw IV . Пробитие основной брони будет, если после пробития экрана пробития струе хватит (и если основная броня довольно тонкая). Но 5-мм боковые листы могут подорвать ранние советские снаряды с взрывателем МД-5 (он может разорваться между доп.бронёй и основной).

Пробитие основной брони будет, если после пробития экрана пробития струе хватит (и если основная броня довольно тонкая). Но 5-мм боковые листы могут подорвать ранние советские снаряды с взрывателем МД-5 (он может разорваться между доп.бронёй и основной).

Принцип навесного бокового экрана — рассеивать кумулятивную струю (снижая её пробитие). В случае с осколочно-фугасными — после первого выстрела вы потеряете навесную броню и, возможно, гусеницы или ствол. Навесная броня берёт удар осколков на себя (которые и так обычно не обладают обычно сильным пробитием), после чего для пробития основной брони осколкам может уже не хватить.

Динамическая защита и боковые экраны защитят от кумулятивных снарядов и фугасов, но почти не помогут от других снарядов. Т.к эта защита в основном разрабатывалась против кумулятивных снарядов. Т.е является узкоспециализированной защитой. Динамическая защита детонирует даже при поражении её пулями. Мощные кумулятивные ПТУРы всё же могут преодолевать динамическую защиту (если остаточного пробития хватит для пробития основной брони).

Борьба с навесной броней

Исходя из взаимодействия со снарядами, есть два способа борьбы с навесной бронёй.

M60A1 RISE (P) c навесной защитой — блоками динамической защиты (ДЗ)

1. Использовать снаряды, которые не реагируют на навесную броню. Такими снарядами являются Бронебойные и подкалиберные . Возможно использование каморных снарядов, но в зависимости от толщины пробития навесной брони(которая зависит от самой навесной брони и угла атаки) такие снаряды могут повести себя по разному. Это значит, что при угле атаки в 10 градусов снаряд может не взорваться на навесной броне, но при угле атаки в 50 градусов — может взорваться на ней.

2. Сбить навесные бронелисты осколочно-фугасным снарядом. Почти все танки имеют осколочно-фугасные снаряды в боекомплекте. Один из них можно единоразово использовать, чтобы сбить навесную броню с противника. Повреждений противнику от выстрела ОФ снарядом не нанесется, но навесная броня, скорее всего, отлетит. Такой способ борьбы с навесными листами наиболее приемлем для техники, обладающей достаточной скорострельностью.

Такой способ борьбы с навесными листами наиболее приемлем для техники, обладающей достаточной скорострельностью.

3. Сбить динамическую защиту выстрелами из пулемёта, после чего уже посылать в открытое место кумулятив. Динамическая защита очень чувствительна, т.к настроена на реагирование при попадании кумулятивного снаряда (а по сути любого крупного снаряда, в том числе и пуль). Но мощные кумулятивные ПТУРы всё же могут преодолевать динамическую защиту (если остаточного пробития хватит для пробития основной брони).

Способы, помогающие понять, каким снарядом пользуется противник

1. Большинство противников (но не все) знают, что стрелять по навесной броне кумулятивными или осколочно-фугасными снарядами не нужно. Но для того, чтобы сменить снаряд на нужный, например бронебойный или подкалиберный , противнику всё-равно нужно сделать отстрел заряженного снаряда. Попробуем узнать, какой снаряд заряжен у противника.

2. Одним из способов узнать, каким снарядом стреляет противник — посмотреть на эффект, от попадания снаряда.

- Осколочно-фугасный снаряд — при попадании в землю(локацию)большой взрыв. Если попадание по танку — отлетает навесная броня, оборудование, часто повреждается гусеница и ствол.

- Кумулятивный снаряд — при попадании в землю(локацию)средний взрыв. При попадании в танк не может повредиться модуль, находящийся на большом расстоянии от места попадания. Чаще всего противники используют кумулятивные снаряды при стрельбе на большие расстояния, т.к. бронепробитие кумулятивного снаряда не зависит от расстояния.

- Каморный снаряд — при попадании в землю(локацию)небольшой взрыв. При попадании в танк наносятся повреждения не только модулям на линии полета снаряда, а соседние модули/экипаж от взрыва камора.

- Бронебойный, подкалиберный снаряд — при попадании в землю(локацию) отсутствует взрыв, только клубы дыма. Такие снаряды противники чаще всего используют, пытаясь уничтожить сильнобронированную технику, или просто пробить толстую броню.

3. Вы всегда можете спросить у союзников в чате, каким снарядом пользуется тот или иной игрок в бою.

4. Можно посмотреть/выучить типы снарядов, доступные противнику на этом уровне. Это позволит исключить возможность, к примеру, наличия у них кумулятивных снарядов.

5. Если противник не может потушиться, отремонтироваться — скорее всего у него не исследованы основные модификации техники. Скорее всего у него так же не открыты снаряды из 3-4 уровня модификаций.

6. Некоторая техника, использующая в основном Осколочно-фугасные, кумулятивные снаряды.

| Осколочно-фугасные | Кумулятивные |

|---|---|

| Sturmhaubitze 42 Ausf. G | Sturmgeschütz III Ausf. A |

| КВ-2 (1939) | Pz.IV C |

| ИСУ-152 | Pz.IV E |

| СУ-122 | Pz.IV F1 |

| M4A3 (105) | и многие другие машины. |

История применения

Во время Второй Мировой Войны остро встал вопрос увеличения защиты бронетехники. Как известно, мощность противотанковых орудий росла гораздо быстрее, чем бронезащита танков, появлялись новые индивидуальные средства ПТО (реактивные гранатомёты, магнитные мины и гранаты и т.д.), поэтому бронирование, вполне достаточное на сегодняшний день, уже завтра могло оказаться слишком слабым. В условиях боевых действий невозможно полное снятие с вооружения устаревших типов танков и замена их новыми. Разработка же модификаций существующих машин занимает время, в то время как хорошее бронирование нужно постоянно. Из-за этого наряду с разработкой новых танков, проводилось усиление бронирования уже существующих типов техники.

Первыми это поняли немецкие военные почти сразу после начала кампании против СССР. Большинство немецких танков имели недостаточное бронирование и малую мощь орудий. Т-34 и КВ-1 были настоящим испытанием для немецких танкистов, ведь для их поражения требовалось гораздо больше времени и снарядов. Соответственно, и самим немцам нужно было дольше находиться под обстрелом.

Как известно, мощность противотанковых орудий росла гораздо быстрее, чем бронезащита танков, появлялись новые индивидуальные средства ПТО (реактивные гранатомёты, магнитные мины и гранаты и т.д.), поэтому бронирование, вполне достаточное на сегодняшний день, уже завтра могло оказаться слишком слабым. В условиях боевых действий невозможно полное снятие с вооружения устаревших типов танков и замена их новыми. Разработка же модификаций существующих машин занимает время, в то время как хорошее бронирование нужно постоянно. Из-за этого наряду с разработкой новых танков, проводилось усиление бронирования уже существующих типов техники.

Первыми это поняли немецкие военные почти сразу после начала кампании против СССР. Большинство немецких танков имели недостаточное бронирование и малую мощь орудий. Т-34 и КВ-1 были настоящим испытанием для немецких танкистов, ведь для их поражения требовалось гораздо больше времени и снарядов. Соответственно, и самим немцам нужно было дольше находиться под обстрелом. Потребовалось срочное усиление бронезащиты танков и, немцы первыми массово стали в заводских условиях экранировать свои танки боковыми листами тонкой брони, против, как они думали советских кумулятивных снарядов (которыми Красная армия не располагала). А от обычных снарядов такая экранировка была почти бесполезна. С этого момента началась гонка за броне защищённостью во Второй Мировой войне. Все армии и отдельные танкисты старались усилить свои машины.

Потребовалось срочное усиление бронезащиты танков и, немцы первыми массово стали в заводских условиях экранировать свои танки боковыми листами тонкой брони, против, как они думали советских кумулятивных снарядов (которыми Красная армия не располагала). А от обычных снарядов такая экранировка была почти бесполезна. С этого момента началась гонка за броне защищённостью во Второй Мировой войне. Все армии и отдельные танкисты старались усилить свои машины.

После войны эта эволюция дополнительной брони выросла в Динамическую навесную броню и усовершенствование применения противо кумулятивных экранов. Все эти элементы применяются до сих пор и модернизируются.

Дополнительное бронирование выполнялось в нескольких случаях:

- когда требовалось срочно усилить броню.

- для доведения танка или САУ требуемым показателям на уровне бронезащиты на уровне новой модификации.

- когда дополнительное бронирование само по себе являлось конструктивным решением против конкретного типа оружия или боеприпаса (например, противокумулятивный экран).

- когда полное перевооружение частей новыми типами техники было или невозможно, или слишком дорого

Существует несколько видов и методов установки навесной танковой брони:

- Навешивание дополнительных бронелистов поверх основных

Наиболее распространённый метод доп.бронирования, получивший широкое распространение во время войны.

На немецкой технике дополнительные листы привинчивались болтами (часто на определённом расстоянии от основной брони). Такое крепление можно объяснить двояко — с одной стороны в месте сваривания ухудшались свойства броневой стали, а с другой стороны немецкая броня вообще очень плохо сваривалась. Но для непостоянной защиты, призванной выдержать атаку и спасти танк, это было не критично.

Кустарное увеличение брони сначала не приветствовалось германским начальством в начале Второй Мировой войны, но уже 28 сентября 1941 года на заседании у Гитлера рассматривался вопрос о срочном усилении бронезащиты танков и САУ. В итоге, появились модификации техники с более толстой бронёй, а старые машины начали постепенно оснащать в полевых мастерских бронелистами на болтах. А позже и в заводских условиях.

В итоге, появились модификации техники с более толстой бронёй, а старые машины начали постепенно оснащать в полевых мастерских бронелистами на болтах. А позже и в заводских условиях.

В советской армии тоже прибегали к дополнительному бронированию с помощью крепления дополнительных бронелистов. Надо отметить, что на советские танки дополнительное бронирование как правило приваривали электросваркой, а не привинчивали болтами.

Союзники часто ставили дополнительные плиты на болтах, но не отказывались и от сварки.

- Навешивание фрагментов гусеницы

Hetzer, слабый борт которого дополнительно защищён катком.

Почти любая танковая гусеница сделана из довольно прочной стали и если её фрагмент навесить на броню — получается хорошая защита. Немцы обвешивали гусеницами свои танки особенно активно, так как навесные траки считались штатным средством усиления защиты и располагались в наиболее поражаемых местах. Навешивались где только возможно не только гусеницы, но и опорные катки. Защитные траки цепляли даже на тяжелобронированные танки «Королевские Тигры» .

Защитные траки цепляли даже на тяжелобронированные танки «Королевские Тигры» .

Не брезговали обвешиванием танками фрагментами гусениц и Союзники. Многие и многие американские Шерманы были увешаны траками и опорными катками в поиске защиты как от танков противника, так и от индивидуальных средств ПТО.

В советской армии траки стали навешивать только под конец войны. Например, на СУ-100 фрагмент гусеницы официально полагалось крепить на лобовом листе.

- Фальшборты (разнесённое экранирование)

Ходовая является наиболее уязвимым местом, поэтому для её защиты использовали фальшборты. Фальшборта применяли для защиты от подкалиберных сердечников, кумулятивных снарядов, гранат и разновидностей фаустпатронов. Фальшборта первоначально защищали ходовую, а затем стали прикрывать и остальные части танка. Принцип действия заключался в том, что ходовая сбоку прикрывалась стальным листом. При ударе о защитный лист у подкалиберного снаряда или бронебойной пули могла измениться траектория или уменьшиться энергия. В итоге, удар по ходовой получался ослабленным или под невыгодным углом атаки.

В итоге, удар по ходовой получался ослабленным или под невыгодным углом атаки.

Американские танки редко экранировались фальшбортами, в отличие от английских. Например, у английских Матильд и Черчиллей экранирование ходовой предусматривалось конструктивно. Однако, кроме дополнительной защиты появлялись и дополнительные проблемы. Нередко в холодное время года между экранами и опорными катками забившаяся грязь замерзала и делала танк неподвижным. Экранированная ходовая требовала тщательного ухода на Европейском ТВД.

В СССР ходовая экранировалась у довоенных Т-35 . В 1942 пытались экранировать и Т-34 . На заводе №112 экранировали почти 60 Т-34 . Затем танки свели в отдельную бригаду и в экспериментальном порядке отправили на передовую. Однако, Т-34 подверглись обстрелу не подкалиберными и кумулятивными снарядами, а обычными бронебойными. Проявить себя экраны естественно не смогли, к тому же бригада понесла большие потери, из-за чего от экранов решили отказаться.

Появление в германской армии всевозможных разновидностей фаустпатронов заставило снова обратиться к экранам. Повторно к экранированию советских танков прибегли лишь когда советская армия втянулась в упорные городские бои. В тесных улицах танки превратились в лёгкую добычу фаустников и несли неоправданно высокие потери. Перед тем как войти в город на танки монтировали специальные сеточные экраны. Имеет место расхожее мнение будто иногда устанавливали даже кроватные сетки. Документальных подтверждений этому нет, зато известно, что имелись штатные специально разработанные сеточные экраны. Нередко ставилось трофейное экранирование, которое было в избытке. Курчатовым разрабатывались стержневые экраны, но дальше экспериментов дело не пошло.

Повторно к экранированию советских танков прибегли лишь когда советская армия втянулась в упорные городские бои. В тесных улицах танки превратились в лёгкую добычу фаустников и несли неоправданно высокие потери. Перед тем как войти в город на танки монтировали специальные сеточные экраны. Имеет место расхожее мнение будто иногда устанавливали даже кроватные сетки. Документальных подтверждений этому нет, зато известно, что имелись штатные специально разработанные сеточные экраны. Нередко ставилось трофейное экранирование, которое было в избытке. Курчатовым разрабатывались стержневые экраны, но дальше экспериментов дело не пошло.

Наиболее популярным экранирование было в немецкой армии. Прикрывались не только ходовая, но и вся боковая проекция, включая башню. Экранированию подвергались в основном лёгкие (Pz III) и средние танки и САУ. При этом из-за экранов танкистам становилось очень неудобно пользоваться многочисленными бортовыми эвакуационно-посадочными люками.

Применение немцами экранов происходило довольно таки невразумительно и хаотично. Например, листовые экраны неплохо предохраняли от бронебойных сердечников и кумулятивных снарядов. Но от них почему-то отказались в пользу чисто противо кумулятивной сетки. А ведь угроза получить в борт подкалиберный не уменьшилась. Не исключено, что перейти на сетки вынудил дефицит броневой стали, который начал особо остро ощущаться с середины 1944.

Например, листовые экраны неплохо предохраняли от бронебойных сердечников и кумулятивных снарядов. Но от них почему-то отказались в пользу чисто противо кумулятивной сетки. А ведь угроза получить в борт подкалиберный не уменьшилась. Не исключено, что перейти на сетки вынудил дефицит броневой стали, который начал особо остро ощущаться с середины 1944.

- Мешки и ящики с песком, брёвна

Этот способ использовался всеми армиями. Мешки являлись экстренной и кратковременной мерой, так как ткань легко повреждалась в бою осколками и пулями – песок высыпался. Чаще мешками обкладывали танки стоявшие в обороне. Снарядные ящики выглядели предпочтительнее, поскольку наполнялись не только песком, но и гравием. Мешки могли защитить от кумулятивных фаустпатронов, гранат, снарядов, а ящики с гравием и от бронебойных. Такая защита никогда не размещалась над моторным отделением, чтобы песок не попал из пробитого мешка на механизмы.

Брёвна могли служить как для дополнительной защиты, так и для самовытаскивания.

- Бетон

Бетон в качестве дополнительной защиты применялся в основном немецкими и американскими танкистами. Бетонные заготовки отливались обычно в полевых условиях и крепились в наиболее угрожаемые места.

В советских войсках к бетону тяготели в первой половине войны, когда имелись серьёзные проблемы с качеством и количеством броневой стали. В СССР изучался вариант замены брони бетоном, но дальше прототипов эти разработки не ушли.

M48 Patton «Magah » с ДЗ «Блэйзер»

- Динамическая защита (ДЗ)