Изготовление гнутоклееных изделий из дерева. Гнутоклееная фанера производство радиусных изделий

Гнутоклееные заготовки из дерева часто применяются при производстве мебели, арок, лестниц, несущих конструкций. Изготовить гнутые детали в домашних условиях хотя и трудно, но вполне это можно сделать.

Есть несколько методов производства гнутых деревянных изделий. Один из них — гнутые детали вырезаются из цельного куска древесины. При таком производстве получаются большие расходы, детали могут быть непрочными, так как часто разрезы проходят поперек волокон, большие конструкции в принципе невозможно изготовить.

Гнутые конструкции можно получить также, размягчая дерево кипячением или пропаривание с последующей фиксацией и высушиванием. В домашних условия выполнить таким образом гнутые заготовки практически невозможно.

Наиболее часто применяемый в настоящее время способ получения гнутых деревянных деталей – склеивание полосок дерева на шаблоне с дальнейшей их просушкой. Эту технологию рассмотрим поподробнее, как наиболее доступную и позволяющую получить, в конечном результате, высокое качество.

Для гнутоклееных заготовок приготовьте деревянный шпон необходимой ширины и длины. Количество полосок определяется толщиной изделия и шпона, которые можно определить по следующей таблице:

Если купить шпон невозможно, то придется его изготовить самому, распилив заготовку древисины требуемых размеров на станке:

На следующем этапе нанесите с помощью валика клей на полоски и соберите их в пакет, скрепив все скотчем. Клей лучше взять синтетический – карбамидный.

Пакет струбцинами закрепите на заранее приготовленном шаблоне – деревянном или металлическом. Крепить начинайте от середины, подкладывая деревянные подушечки.

Гнутая фанера является заготовкой различной формы для создания уникальных, красивых и стильных вещей, придающих дому уют и комфорт. Гибкая фанерная плита отличается от дерева, поскольку она легче по весу, прочнее и ее удобнее прессовать по форме. Гнутоклееная фанера незаменимое сырье для производителей мебели и изготовителей дизайнерских вещей. Материал применяется для создания оригинальных тумбочек, этажерок и других вещей, которые сделают ваш дом уникальным и стильным и т.д.

Гнущаяся фанерная плита позволяет мастеру-профессионалу творить высокохудожественные вещи.

Листы производится из тонкого хвойного или березового шпона, слои склеиваются с помощью пресса определенной формы, по эскизу проекта или деталей. Отличительное свойство гнутоклееной фанеры — облицовка шпоном различных древесных пород: красного дерева, вишни, дуба и т.д.

Выделяют два способа создания плавной изогнутой формы фанерного листа: производственный и послепроизводственный. Работа осуществляется с непроклеенным шпоном, а также прессованной плитой. Далее расскажем отдельно об особенностях того, как правильно гнуть фанеру.

Производство фанеры

Процесс создания фанерных листов на производстве имеет определенные этапы. Рассмотрим особенности изготовления фанеры:

- Ствол дерева распиливают на бревна, примерно одинаковые между собой, далее их связывают с помощью цепи.

- Связку опускают в теплую — почти горячую — воду, в которой дерево распаривается и выделяет деготь.

- После окончательного выхода дегтя, с распаренных и размякших бревен по спирали снимают шпон.

- Полученное сырье помещают на станок, который смазывает листы синтетическими клеевыми смолами.

- Внутренние слои бывают березовыми/хвойными, а внешние делают из дорогих пород древесины.

- В зависимости от толщины листа, отбирают стопку из нужного количества слоев.

- Материал помещают в фигурный пресс, которые придает форму товару.

- Неровные концы обрезают с четырех сторон.

- Работа завершена элемент произведен.

При сгибании готовой ровной плиты, необходимо выполнить следующие действия:

- лист распаривается утюгом с непрерывной подачей пара, при размере листа 1220х1220 или 1525х1525, он подвешивается над вываркой с водой;

- после распаривания листа с него снимаются слои листьев;

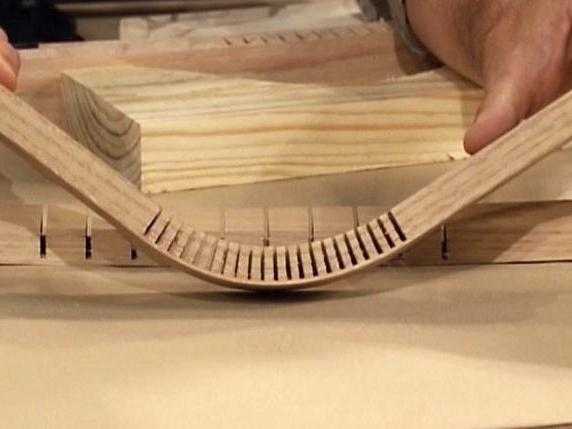

- не дожидаясь высыхания фанеры, на месте предполагаемого сгиба необходимо сделать небольшие надрезы;

- надрезают с двух сторон. аккуратно в порядке шахмат на расстоянии двух-пяти миллиметров, толщина надреза зависит от толщины самой плиты изделия и размеров деталей;

- сгибается лист под необходимым углом и он фиксируется на форму;

- дожидаемся полного высыхания;

- наклеиваем с внешней и внутренней стороны шпон.

Фанерный лист сгибают с помощью горячего прессования и обработки паром для того, чтобы все прочностные, погодоустойчивые и водостойкие его свойства сохранились. Процесс распарки листа в сосуде с водой используется только для бакелитовой спирторастворимой фанеры, поскольку другие виды теряют внешний вид от влаги.

Важно заметить, что сгибанию поддается любая фанера, но распаривать ФСФ самому не рекомендуется: токсичные испарения фенола и формальдегида вредны для здоровья. Марки ФСФ, ФБ, ФБС и ФБВ можно гнуть только на специализированных заводах, где обеспечиваются необходимые меры безопасности.

ФК можно парить самостоятельно, они безопасны для здоровья, но сгибать их без надрезов сложно. Для самостоятельного изготовления мебели используют гибкую фанеру, которую делают из того же клееного шпона, но не русских, а экзотических древесных пород. Данные материалы имеют малую плотность при высокой прочности и восприимчивости к окрашиванию, склеиванию и полированию. К экзотическим породам относят:

- сейба — светло-бежевая древесина из Ближнего Востока и некоторых регионах Африки. Имеет мягкую структуру, малый вес и высокую прочность;

- керуинг — растет в лесах Малой Азии. Красивый материал красно-коричневого оттенка с естественной устойчивостью к влаге благодаря наличию смолы. Характеризуется прочностью и гибкостью при высокой твердости;

- фавейра, парика, сумаума — имеет различные оттенки от белоснежного до розоватого. По свойствам схожа с сейбой.

Готовая гнутая фанерная плита применяется для изготовления обтекаемых предметов украшающих помещение. Стильные, изысканные и удобные вещи дополнят ваш интерьер. Самые востребованные изделия:

- декоративные элементы шкафов, тумб, зеркал, ящиков, столов, этажерок т.д.;

- латофлексы для кроватей;

- стильные и удобные кресла-качалки;

- фасад для корпусной мебели и декоративные вставки для мягкой. Красиво и модно выглядят придают помещению оригинальный внешний вид;

- кресла и стулья для офисов, школ, детских садов, гостиниц и т.д.

Если Вы занимаетесь изготовлением мебели из фанеры, или только планируете, рано или поздно встает вопрос о том, как из плоской фанеры сделать «гнутый» элемент Вашего изделия. Об этом будет эта статья. Я расскажу и покажу, точнее — попытаюсь систематизировать способы и секреты изготовления радиусных гнутых объемных деталей из плоской фанеры.

Начнем с простого.

Первый способ изготовления гнутой фанерной детали – просто вырезать из листа «гнутую» деталь. Или несколько. И расположить их в нужно порядке. Как, например, тут:

Как видим, все детали кресла являются плоскими, но кресло в целом не имеет ни одной плоскости. Подробнее о этом проекте можно почитать

Или вот так:

Тут имеет плавные формы, но все так же состоит из абсолютно плоских деталей.

Дальнейшее развитие этого же способа – состыковать вырезанные определенным образом плоские детали для получения криволинейных объемных форм. Таким образом сконструирован вот этот фанерный стул:

Но не нужно относить к такому способу изготовления криволинейных фанерных поверхностей как к очень простому и примитивному. Дальнейшее развитие способа – склейка фанерных деталей в один сплошной массив и вырезание из него необходимой формы.

Вот пример.

Из вот такой склейки плоских фанерных деталей

По этой ссылке есть подробные чертежи и описание изготовления такого фанерного кресла.

Вот такой, казалось бы, простой способ.

Второй способ получения гнутой фанеры. Собственно, в этом предложении вся суть способа. Тут не придумываются какие то действия над плоской фанерой. Суть способа – склейка шпона в фанерную деталь определенной формы и «гнутости».

Идея хорошо показана в этом видео – Описание процесса получения гнуто-клееных деталей из фанеры

Тут очень важно сделать качественную матрицу, по которой будет склеиваться шпон в фанеру.

Для упроще

sparkttk.ru

Гнутоклееные изделия из фанеры для стульев. Гнуто-клееные элементы (ламели). Преимущества и применение

Все фото из статьи

Какие изделия из гнутой фанеры могут использоваться в быту? Чем они удобны? Трудно ли придать сложную пространственную форму фанерному листу самостоятельно? Давайте попробуем ответить на эти вопросы.

Мебель

Стул или кресло, как правило, представляют собой компромисс между эргономикой (проще говоря, удобством) и практичностью.

Простое практически не загрязняется и легко отмывается при необходимости. На нем никогда не останется неопрятных пятен от соуса или жира; вашей кошке наверняка даже не придет в голову поточить о деревянное сиденье когти.

Цена практичности — удобство: горизонтальное плоское сиденье и столь же плоская спинка довольно утомительны при длительной работе или во время застолья.

С другой стороны, все виды мягких мебельных обивок страдают от всех вышеперечисленных неприятностей постоянно. Светлая мебельная ткань темнеет уже за полгода активной эксплуатации; наличие дома животных или детей усугубляет картину.

Мебель из гнутой фанеры обладает достоинствами обоих решений:

- Форма сиденья и спинки равномерно распределяет вес тела по максимальной площади, снижая утомление от статичной позы и не нарушая кровообращение;

- Вместе с тем уход за такой мебелью остается предельно простым. Ей не требуется перетяжка; удаление загрязнений сводится к простой протирке с использованием мягких чистящих средств.

Уточним: со временем на лаке и полировке нередко появляются мелкие царапины.

Стул из гнутой фанеры несложно заполировать войлочным кругом или убрать дефекты повторной лакировкой.

Арки, порталы

Разнообразные арки и вообще проемы сложной формы — еще одно типичное применение гнутых изделий из фанеры.

Основные конкуренты этого материала — гипсокартон и штукатурка.

Чем фанера привлекает строителей?

- Возможностью монтажа без каркаса . Для ГКЛ он необходим, причем сборка каркаса для арки правильной формы подчас оказывается очень нетривиальной задачей;

- Скоростью монтажа на фоне штукатурных арок . Чистовая отделка проема возможна сразу после установки арки; если проем отделан штукатуркой, придется сделать паузу продолжительностью не менее недели на время набора прочности цементно — песчаным раствором;

- Механической прочностью . И штукатурку, и ГКЛ повредить сравнительно легко, а вот нарушить целостность фанеры толщиной 10 — 15 миллиметров по силам далеко не каждому.

Сгибание фанеры

Теперь нами будет изучена технология: как гнуть фанеру, чтобы она навсегда сохранила форму и не утратила прочность.

На практике применяются два решения:

- создание гнутоклееных изделий;

- гибка с распариванием.

Гнутоклееные детали

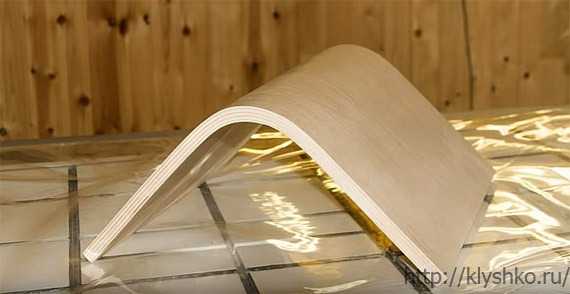

Суть метода — в склеивании большого количества тонких слоев фанеры на фигурном шаблоне.

Обратите внимание: идеальным решением будет склеивание отдельных слоев шпона.

Однако на практике куда проще найти в продаже не шпон, а фанеру толщиной 3-4 мм.

Инструкция по изготовлению своими руками арки или сиденья выглядит так:

- Из тонкого листа нарезается несколько заготовок с небольшим (2-4 мм) припуском по размеру. Их количество зависит от требований к итоговой прочности изделия: для стула достаточно полной толщины в 12 — 15 мм, для арки — в 10;

- Из дерева или других подсобных материалов изготавливается шаблон необходимой формы. Он может быть цельным или каркасным; главное — чтобы его конструкция позволяла притянуть к шаблону склеенное изделие. Для фиксации могут использоваться струбцины, грузы или обычные веревки с прокладками из рейки или бруска;

- Заготовки промазываются клеем ПВА. Его прочность вполне достаточна для надежного соединения слоев шпона: при разрушении детали скорее расслоится шпон, чем сам клеевой шов;

Внимание: волокна верхнего слоя шпона должны быть перпендикулярны оси изгиба.

В противном случае возможно появление трещин.

- Изделие фиксируется и оставляется в статичном положении до полной просушки клея. Для ПВА с учетом воздухопроницаемости фанеры сушка обычно занимает не более двух суток;

- Затем поверхность и края и покрываются краской или лаком.

Важный момент: после нанесения первого слоя покрытия необходима промежуточная шлифовка мелкой наждачной бумагой.

В противном случае поднявшийся ворс (волокна древесины в верхнем слое шпона) сделает поверхность шершавой.

Цельногнутые детали

Можно ли изготовить сиденья или ножки для стульев из цельного листа толстой фанеры? Это возможно; однако вероятность получения бракованного изделия в этом случае будет гораздо выше. Дело в том, что д

mirhat.ru

Выбираем стулья из фанеры. Гнутоклееная фанера производство радиусных изделий Производители гнутоклееных деталей из фанеры

Гнутая фанера является заготовкой различной формы для создания уникальных, красивых и стильных вещей, придающих дому уют и комфорт. Гибкая фанерная плита отличается от дерева, поскольку она легче по весу, прочнее и ее удобнее прессовать по форме. Гнутоклееная фанера незаменимое сырье для производителей мебели и изготовителей дизайнерских вещей. Материал применяется для создания оригинальных тумбочек, этажерок и других вещей, которые сделают ваш дом уникальным и стильным и т.д.

Гнущаяся фанерная плита позволяет мастеру-профессионалу творить высокохудожественные вещи.

Листы производится из тонкого хвойного или березового шпона, слои склеиваются с помощью пресса определенной формы, по эскизу проекта или деталей. Отличительное свойство гнутоклееной фанеры — облицовка шпоном различных древесных пород: красного дерева, вишни, дуба и т.д.

Выделяют два способа создания плавной изогнутой формы фанерного листа: производственный и послепроизводственный. Работа осуществляется с непроклеенным шпоном, а также прессованной плитой. Далее расскажем отдельно об особенностях того, как правильно гнуть фанеру.

Производство фанеры

Процесс создания фанерных листов на производстве имеет определенные этапы. Рассмотрим особенности изготовления фанеры:

- Ствол дерева распиливают на бревна, примерно одинаковые между собой, далее их связывают с помощью цепи.

- Связку опускают в теплую — почти горячую — воду, в которой дерево распаривается и выделяет деготь.

- После окончательного выхода дегтя, с распаренных и размякших бревен по спирали снимают шпон.

- Полученное сырье помещают на станок, который смазывает листы синтетическими клеевыми смолами.

- Внутренние слои бывают березовыми/хвойными, а внешние делают из дорогих пород древесины.

- В зависимости от толщины листа, отбирают стопку из нужного количества слоев.

- Материал помещают в фигурный пресс, которые придает форму товару.

- Неровные концы обрезают с четырех сторон.

- Работа завершена элемент произведен.

При сгибании готовой ровной плиты, необходимо выполнить следующие действия:

- лист распаривается утюгом с непрерывной подачей пара, при размере листа 1220х1220 или 1525х1525, он подвешивается над вываркой с водой;

- после распаривания листа с него снимаются слои листьев;

- не дожидаясь высыхания фанеры, на месте предполагаемого сгиба необходимо сделать небольшие надрезы;

- надрезают с двух сторон. аккуратно в порядке шахмат на расстоянии двух-пяти миллиметров, толщина надреза зависит от толщины самой плиты изделия и размеров деталей;

- сгибается лист под необходимым углом и он фиксируется на форму;

- дожидаемся полного высыхания;

- наклеиваем с внешней и внутренней стороны шпон.

Фанерный лист сгибают с помощью горячего прессования и обработки паром для того, чтобы все прочностные, погодоустойчивые и водостойкие его свойства сохранились. Процесс распарки листа в сосуде с водой используется только для бакелитовой спирторастворимой фанеры, поскольку другие виды теряют внешний вид от влаги.

Важно заметить, что сгибанию поддается любая фанера, но распаривать ФСФ самому не рекомендуется: токсичные испарения фенола и формальдегида вредны для здоровья. Марки ФСФ, ФБ, ФБС и ФБВ можно гнуть только на специализированных заводах, где обеспечиваются необходимые меры безопасности.

ФК можно парить самостоятельно, они безопасны для здоровья, но сгибать их без надрезов сложно. Для самостоятельного изготовления мебели используют гибкую фанеру, которую делают из того же клееного шпона, но не русских, а экзотических древесных пород. Данные материалы имеют малую плотность при высокой прочности и восприимчивости к окрашиванию, склеиванию и полированию. К экзотическим породам относят:

- сейба — светло-бежевая древесина из Ближнего Востока и некоторых регионах Африки. Имеет мягкую структуру, малый вес и высокую прочность;

- керуинг — растет в лесах Малой Азии. Красивый материал красно-коричневого оттенка с естественной устойчивостью к влаге благодаря наличию смолы. Характеризуется прочностью и гибкостью при высокой твердости;

- фавейра, парика, сумаума — имеет различные оттенки от белоснежного до розоватого. По свойствам схожа с сейбой.

Готовая гнутая фанерная плита применяется для изготовления обтекаемых предметов украшающих помещение. Стильные, изысканные и удобные вещи дополнят ваш интерьер. Самые востребованные изделия:

- декоративные элементы шкафов, тумб, зеркал, ящиков, столов, этажерок т.д.;

- латофлексы для кроватей;

- стильные и удобные кресла-качалки;

- фасад для корпусной мебели и декоративные вставки для мягкой. Красиво и модно выглядят придают помещению оригинальный внешний вид;

- кресла и стулья для офисов, школ, детских садов, гостиниц и т.д.

Из такого материала, каким является древесина, изготавливают множество различных предметов. Нередко среди изделий из древесины встречаются гнуто-клееные элементы (ламели). Предназначение данных элементов – это исполнение роли деталей мебели, сдерживающих эксплуатационные нагрузки, которые могут возникать в результате пользования данной мебелью. Гнуто-клееные элементы (ламели), уже, судя по своему наименованию, имеют непрямолинейную форму и определённый профиль. Получение профиля определённой формы достигается путём обработки древесины на специальных станках, обычно ленточных или фрезерных. Изгиб под определённым углом удаётся получить, используя для этого специальные технологии.

Древесина обладает определёнными свойствами. Воздействуя на материал некоторым образом, и при этом, создавая определённые температурные и влажностные условия, можно сгибать заготовку из дерева и получать те же самые гнуто-клееные элементы (ламели) либо любые другие изделия непрямолинейной формы.

Необходимо отметить, что процесс сгибания изделий из дерева неизбежно приводит к возникновению деформаций. Деформация в свою очередь порождает растяжение внешних слоёв и сжатие внутренних слоёв дерева. Если усилия направленные на получение сгиба слишком сильны, может произойти разрыв волокон. Для того чтобы такого не произошло заготовка предварительно обрабатывается гидротермическими методами плюс к этому процесс сгибания полностью автоматизируется. Получать те же гнуто-клееные элементы (ламели) можно достаточно легко используя для этого массивную и клееную древесину. Процесс склеивания строганного шпона или фанеры, как правило, осуществляется совместно с процессом сгибания. Если рассматривать породы древесины, которые наилучшим образом подходят для изготовления гнуто-клееных элементов (ламелей), это, скорее всего, будут лиственные породы. То есть, древесина таких пород как дуб, ясень, тополь, липа, бук, берёза и других, хорошо подойдёт для этих целей.

Область применения гнутых элементов из древесины, это в основном мебельное производство.

В частности, гнуто-клееные элементы (ламели), находят широкое применение при изготовлении кроватей, диванов, кресел и прочей мебельной продукции. Данные элементы отличаются хорошей механической прочностью, имеют привлекательный внешний вид. Кроме этого, конечно же, выпускается ещё целый ряд мебельных деревянных элементов, которые имеют гнутую форму. Это спинки для кресел и стульев, ножки для табуретов и столов, различные полки и кронштейны и прочие.

Древесно-слоистая плита, больше известная нам как фанера, нашла широкое распространение, как в отделочных работах, так и в мебельном производстве. И одним из её уникальнейших свойств является возможность создания практически любого изгиба. Это позволяет создавать уникальные эстетичные конструкции и использовать материал более эффективно.

В данной статье мы рассмотрим, как происходит гнутье фанеры в промышленных и домашних условиях.

Общие положения

Что представляет собой древесно-слоистая плита? Это совокупность склеенных между собой специал

www.kalinark.ru

Как согнуть фанеру в домашних условиях: пошаговая инструкция

Каждый мастер должен знать, как согнуть фанеру, если ему предстоит производить обшивку криволинейных конструкций и элементов декора с ее помощью. Требуется изучить основные правила, чтобы материал не ломался при изгибе. Основные сложности кроются в древесной структуре и индивидуальных особенностях плиты.

Подробнее о материале

Перед тем как согнуть фанеру своими руками, необходимо ознакомиться с подобной продукцией более детально. Изделие представляет собой древесную плиту, полученную посредством склеивания фрагментов подготовленного шпона. Для улучшения прочностных качеств волокна располагают так, чтобы они были перпендикулярны друг другу.

Что касается количества слоев, то оно может варьироваться. Чаще всего листы состоят из нечетного числа пластов шпона. Работать проще всего именно с тонкими плитами, однако их сфера применения ограничивается декоративными функциями. Для устройства арок или формирования объемных конструкций округлого типа в любом случае потребуются толстые листы, которые искривлять довольно проблематично.

Процесс размачивания элементов

Мастерам, задумывающимся о том, как согнуть фанеру в домашних условиях без лишних сложностей, можно предложить данный вариант. Он предполагает выдерживание листов над резервуаром с кипящей водой или их помещение непосредственно в жидкую среду. Время замачивания будет зависеть от типа продукции, а также ее толщины.

Методика выдерживания плит в воде является более доступной и безопасной, поэтому ее предлагается рассмотреть подробно. Однако при проведении работ должна применяться качественная фанера. Плохие листы могут быстро расслоиться. Перед началом вымачивания желательно опустить небольшой кусок материала в емкость с водой. Если с ним ничего не случилось, то можно окунать цельные фрагменты.

Пошагово действия будут выглядеть так:

- Заготовка необходимых размеров помещается в воду на определенное время. Понять, что изделие готово к дальнейшим преобразованиям можно, проводя регулярный контроль. Плита станет податливой.

- Замачивание приостанавливается при достижении нужной гибкости. Сам лист перемещается в удобное место для работы.

- Заготовка изгибается и фиксируется при помощи винтов в определенном положении до полного высыхания.

В бытовых условиях рекомендуется комбинировать увлажнение с пропариванием. При таком варианте водой пропитывается лишь внешний слой. Паром обрабатывается место изгиба. Искривлять листы лучше всего вдоль древесных волокон, тогда удастся добиться максимального эффекта.

Осуществление частых надрезаний на изгибе

Если вопрос состоит в том, как согнуть толстую фанеру, то действенным способом будет создание многочисленных выемок в нужном месте. Для создания разрезов потребуется фреза. С ее помощью делаются специальные полосы в определенном участке древесной плиты.

При работах нельзя делать глубокие надрезы. Они должны доходить максимум до половины толщины листа. Слой шпона, расположенного с противоположной стороны, повреждать не допускается. Современные лодки часто изготавливаются из плит, округленных по такой технологии.

Итак, как согнуть фанеру, сделав в ней запилы, по шагам:

- Формируются частые разрезы в определенном месте.

- Заготовке придается нужная форма путем фиксации в необходимом положении.

- С использованием состава ПВА или эпоксидной смолы наклеивается плотный шпон.

- Примерно через 24 часа снимаются крепежи.

Запилы лучше всего располагать с внутренней стороны. При наклеивании шпона поверх них образуются пустоты. При неосторожной эксплуатации изготавливаемой конструкции могут появиться щели.

Методика склеивания тонких листов

Прежде чем согнуть лист фанеры большой толщины, следует рассмотреть вариант с использованием нескольких плит. Можно склеить между собой некоторое количество фрагментов, так как сгибать их по отдельности гораздо проще. Однако при использовании некачественного клея могут возникнуть проблемы с расслоением изделия уже на начальном этапе эксплуатации.

Сначала производится раскрой цельных листов для получения заготовок подходящих размеров. Все фрагменты изгибаются вручную и фиксируются друг к другу посредством эпоксидного клея. Для избежания деформационных изменений в обязательном порядке применяются струбцины.

Конечная деталь оттирается от высохшего клея. С ее поверхности удаляются возможные дефекты. На последнем этапе осуществляется шлифовка.

Некоторые нюансы

Вышеприведенная информация дает понять, как согнуть фанеру разными способами. Для достижения наилучшего результата желательно ознакомиться с некоторыми тонкостями:

- при размачивании допускается изгибать плиты только в состоянии повышенной температуры, иначе могут появиться трещины;

- элементы, которым будет придаваться криволинейная форма, следует хранить в помещениях со стабильным уровнем влажности;

- при дороговизне приобретенного материала можно воспользоваться услугами специализированных компаний.

Перед тем как согнуть фанеру 10 мм и больше, необходимо определиться с применяемым способом. Вариант должен выбираться в зависимости от угла излома. Что касается изделий меньшей толщины, то они искривляются только методом размачивания водой или паром.

Таблица расчета времени при увлажнении

Для определения количества минут, необходимых для размачивания материала при температурном режиме 95 градусов вдоль волокон, можно воспользоваться представленными данными.

Количество слоев | Толщина в миллиметрах | Время, мин. |

Три | 1 | 15 |

2 | 40 | |

3 | 90 | |

4 | 180 | |

Пять | 1 | 60 |

2 | 120 | |

3 | 180 | |

4 | 240 |

Преимущества применения гнутой фанеры

Приведенные способы позволяют придать древесным плитам плавность форм. Арки, мебель и другие элементы декора в этом случае получаются эстетически привлекательными и механически стойкими. Криволинейные поверхности дают возможность:

- сделать количество углов минимальным, благодаря чему риск получения травмы значительно сокращается;

- придать интерьеру изысканность, ведь глазам более интересны именно плавные переходы;

- уменьшить количество крепежных деталей.

Фанерные листы являются и в самом деле прекрасным материалом для проведения отделочных работ и производства мебели. Возможность создания изгибов открывает интересные возможности в дизайнерской сфере. При использовании гнутых форм получаются стильные изделия и конструкции.

О выборе метода

Зная о том, как согнуть фанеру тремя основными способами, каждый мастер должен определиться с одним из них. Каждый из вариантов не является универсальным, он актуален в той либо иной ситуации.

Даже процесс размачивания подходит не для всех случаев. С его помощью нельзя делать слишком сильные загибы, к тому же он занимает достаточно много времени, особенно если толщина материала достаточно высока.

Не является универсальным метод создания выемок для податливости листа. Для тонкой фанеры он не подходит. Обычно загиб делается, если толщина плиты составляет не менее 2 см. Что касается технологии склеивания, то она из всех перечисленных может считаться более универсальной. Однако ее применять для тонких листов не имеет смысла. Проще согнуть их сразу методом вымачивания.

Заключительная часть

Некоторые компании занимаются изготовлением изделий непосредственно по чертежам заказчика, поэтому при желании можно обратиться к ним, чтобы избежать лишних проблем. Они производят клееную фанеру высокого качества с различными радиусами изгиба.

fb.ru

Гнутоклееная фанера – как гнется и чем клеится.

Сделать фанеру может любой желающий у себя дома, если конечно у него есть все необходимое сырье и оборудование для этих целей. Гнутоклееная фанера так же может получаться в непроизводственных условиях. Однако все это вовсе не означает, что все, кому нужна гнутоклееная фанера начинают сами заниматься таким производством. Дело в том, что о высоком уровне качества можно говорить лишь в тех случаях, если данный материал производится в определённых условиях на специальном оборудовании и с соблюдением всех технологических требований.

Здесь важную роль играет буквально все, стоит нанести клей неправильной консистенции или не тем слоем и все, о качестве можно забыть. Гнутоклееная фанера так же не терпит несоблюдения температурных режимов, уровня влажности и многих других факторов. В домашних условиях производство фанеры строится по простому логическому пути. Все знают, что фанера, это листы шпона и клей, на этом знания о материале заканчиваются, а значит и производство изначально выстраивается по неправильной линии. А между тем, гнутоклееная фанера и обычная, это два разных материала, схожими, которые делает лишь наличие шпона в качестве сырья и некоторых принципов склеивания.

Гнутоклееная фанера гнется в любом направлении.

Известно, что древесина имеет достаточно большой запас деформации вдоль волокон, а вот в поперечной плоскости этот показатель крайне мал. Это значит, что в одной плоскости лист древесины будет легко и беспроблемно гнуться, а в другом направлении он сразу сломается. Чтобы не происходило разрыва волокон их тщательно пропаривают в горячей воде, а только потом подвергают обработке. Гнутоклееная фанера в сыром состоянии может приобретать любую, самую сложную форму, причем одновременно в нескольких плоскостях.

Чтобы пластины шпона комфортно изгибались в заданном направлении на них воздействуют специальными матрицами – двумя криволинейными пластинами, которые зажимают материал между собой и придают ему нужный ракурс. В этот момент шпон уже промазан клеем и по сути, так получается гнутоклееная фанера. После высыхания между двух пластин матрицы, изделие твердеет и становится прочным и фигуристым. Такие детали практически пригодны для использования, при необходимости их подвергают финишной обработки и пускают дальше. Благодаря классическому принципу фанеры, расположенные перпендикулярно друг к другу волокна обеспечивают прочность и надежность.

Гнутоклееная фанера скрепляется особыми составами.

Какой именно клей будет использоваться при производстве гнутоклееной фанеры, напрямую зависит от того, в каких условиях будет эксплуатироваться конечное изделие. Так, например, заготовки для офисных кресел и стульев используются в сухих условиях, так же они контактируют с человеком. Все это означает, что гнутоклееная фанера должна использовать клей на натуральной основе, при этом он не обязательно должен быть влагостойким.

Когда же гнутоклееная фанера будет использоваться в промышленных целях, в условиях повышенной сырости и где с ней человек будет контактировать лишь изредка, можно использовать синтетические клеи латентные к водной среде. На самом деле в производстве фанеры существует очень большое количество клеевых составов. Для гнутоклееных изделий применяется клей повышенной прочности, поскольку у него особая задача, он должен удерживать листы шпона, находящиеся в постоянном напряжении. Заметим, что, если все технические требования соблюдены, гнутоклееная фанера имеет очень большой запас прочности и служит по прямому назначению долгие годы.

tehnoles-rzn.ru

Гнутоклееная фанера производство необратимо.

Мебельная отрасль в своем большинстве работает на вторичном сырье, то есть на тех материалах, которые уже были в употреблении или являются отходом ионной мощности. К таковым относится, например, ДСП, МДФ и некоторые другие материалы. А вот гнутоклееная фанера относится к первичным материалам, поскольку изготавливается из натуральной древесины. Гнутоклееная фанера производство, которой налажено в любых масштабах, использует шпон, снятый с бревна прошедшего лишь черновую обработку. Здесь невольно возникает вопрос, а насколько сама гнутоклееная фанера производство является обратимой, то есть пригодной для повторного использования.

Для начала, на чем базируется гнутоклееная фанера производство, что для этого нужно и что получается в итоге. В качестве основного материала гнутоклееная фанера использует шпон и клей, даже не вдаваясь в остальные тонкости производственного процесса понятно, что застывший клей не вернется в свое исходное состояние. Чисто теоретически слои шпона после склеивания можно разъединить, но вот использовать повторно полученные элементы уже не получится. Да и с точки зрения рентабельности такое мероприятие просто не имеет смысла. Если гнутоклееная фанера и идет на вторичное использование, то только в переработанном виде, то есть в виде стружки, щепы и прочих видов отходов.

Гнутоклееная фанера производство по новым технологиям.

На протяжении многих лет технология производства фанеры не менялась, а лишь претерпевала некоторые доработки. Например, чтобы качественно снять с бревна стружку, его долго и тщательно распаривали, порой этот процесс растягивался на недели. Сегодня гнутоклееная фанера производство, которой порой имеется весьма внушительные масштабы, столько ждать не может. Поэтому в современном процессе получения шпона используются специальные камеры с высокой температурой и влажность, в которых необходимые процессы протекают быстрее.

Практически такая же ситуация наблюдается и в цеху склеивания шпона, если раньше придание нужной формы и высыхание клея длилось достаточно долго, то сегодня все действия завершаются буквально в течение нескольких часов, а иногда и минут. Основная цель, которую преследует современное гнутоклееная фанера производство, это повышение скорости и качества. Новые технологии входят в производственный процесс практически непрерывно, изменяя состав клея, работу прессов, температуру в рабочих камерах и многое другое.

Гнутоклееная фанера производство наращивает темп.

Современное общество носит явный потребительский характер, насколько это правильно или нет судить не нам. Мы же можем только констатировать факты и искать максимально оправданные пути решения возникающих вопросов. Сегодня гнутоклееная фанера производство постоянно наращивает темп, поскольку повсеместно растет потребность в такой продукции. Многие мебельные фабрики увеличивают процент потребления изделий из гнутоклееной фанеры в виду ее явного превосходства над другими материалами.

Уже с уверенностью можно говорить о том, что эра ДСП достигла своего апогея и несколько мощных конкурентов принялись бороться за позиции лидера. Среди таких претендентов значится и гнутоклееная фанера производство, которой не уступает всем другим направлениям. Уже сейчас большинство офисных стульев и кресел имеют в своей основе каркасы из фанеры, некоторые стулья для кухни тоже обзаводятся такими элементами, и это только начало. Наше предприятие принимает активное участие в этом марафоне и может обеспечить постоянно растущие потребности.

tehnoles-rzn.ru

Гнутая фанера

Здравствуйте, уважаемые читатели блога, чтобы в процессе производства мебели или выполнения внутренней отделки помещений создавать самые разнообразные заготовки, необходима так называемая гнутая фанера. Используемая для ее изготовления гибкая древесина более послушна при прессовании, и легко поддается каким-либо изменениям. Гнутая фанера используется преимущественно для изготовления межкомнатных арок — очень популярных в настоящее время конструкций.

Здравствуйте, уважаемые читатели блога, чтобы в процессе производства мебели или выполнения внутренней отделки помещений создавать самые разнообразные заготовки, необходима так называемая гнутая фанера. Используемая для ее изготовления гибкая древесина более послушна при прессовании, и легко поддается каким-либо изменениям. Гнутая фанера используется преимущественно для изготовления межкомнатных арок — очень популярных в настоящее время конструкций.

Гнутая фанера производится из нескольких слоев хвойного или березового шпона, которые склеиваются друг с другом под высоким давлением и температурой. Далее осуществляется облицовка материала, для чего используется древесина вишни, дуба или ореха. Благодаря этой процедуре фанера приобретает представительский и солидный вид. С ее помощью можно создавать самые разнообразные интерьерные предметы.

В настоящее время гнутая фанера чаще всего используется для производства следующих предметов:

1) декоративных тумб;

2) шкафов;

3) фоторамок;

4) кресел-качалок;

5) декоративных вставок для комплектов мягкой и корпусной мебели;

6) кресел для приемных и офисных помещений;

7) стульев для различных общественных мест.

При производстве гнутой фанеры листы деревянного шпона, как говорилось выше, сгибают и склеивают друг с другом с применением метода горячего прессования. Благодаря паровой обработке натуральная древесина сохраняет все свои свойства, а готовый материал приобретает необходимый уровень влагостойкости и прочности.

Примечательно то, что подобная технология хороша не для всех типов сырья. Например, распаривание спирторастворимой бакелитовой фанеры осуществляется в специальной емкости, наполненной горячей водой. Если аналогичную обработку провести с древесиной иной марки или качества, то вследствие воздействия влаги она попросту разбухнет.

Чтобы лист фанеры приобрел необходимую форму, применяется два метода:

1) производственный;

2) послепроизводственный.

Работа может осуществляться как с прессованными листами, так и с непроклеенным шпоном. В принципе, любая фанера поддается деформации, но для распаривания в бытовых условиях не рекомендуется использовать фанеру марки ФСФ, а также бакелитовую фанеру.

Как известно, формальдегидные смолы являются отнюдь не безопасными для человеческого здоровья веществами. На производственных предприятиях, естественно, придерживаются всех необходимых мер безопасности. Чтобы получить необходимый радиус изгиба, фанеру различных марок обрабатывают только на специализированных производственных предприятиях.

Можно распаривать также плиты материала типа ФК — такая процедура не представляет для людей никакой опасности. Это необходимо делать путем проделывания на торцах листов специальных надрезов, а также зарубок. При производстве мебели лучше всего применять гибкую фанеру, изготовленную из древесины экзотических пород, поскольку она хорошо поддается полировке и последующей покраске.

Наивысшую степень надежности в процессе выполнения строительных работ могут обеспечить следующие материалы:

1) сейба — это древесина африканского происхождения, обладающая небольшим весом и высокой прочностью;

2) керуинг — произрастает на Индокитайском полуострове и характеризуется наличием красновато-коричневого цвета;

3) фавейра и парика — древесина, имеющая белый цвет с нежным кофейным оттенком.

Рассмотреть все типы гнутой фанеры можно в каталоге фирмы-производителя, а чтобы ознакомиться с гаммой цветов материала, необходимо посетить строительный интернет-магазин.

Сгибать готовую фанеру должен только профессионал. Для этого обычно используется утюг, обеспечивающий непрерывную подачу пара. Если такого нет, тогда стандартный лист фанеры размером 1220×1220 миллиметров на определенное время подвешивается над какой-либо емкостью с кипятком. С листа, распаренного подобным образом, снимаются наружные элементы шпона.

На фанере выполняются небольшие разрезы, высота которых не превышает половины толщины материала. Между ними должно быть расстояние 2-5 миллиметров, величина которого зависит от необходимых габаритов будущего изделия. Лист после этого изгибается, надежно фиксируется и оставляется на некоторое время для полного высыхания.

На каждую сторону сухого фанерного листа наклеиваются предварительно снятые листы шпона. Обязательно необходимо соблюдать технику безопасности, чтобы не причинить себе травму и не повредить материал. Ну и наконец, для получения качественного результата необходимо придерживаться рекомендаций людей, уже проводивших когда-то подобные процедуры.

Буду рад вашим дополнениям в комментариях по теме гнутая фанера.

С уважением, Олег Клышко.

Cтатьи похожей тематики:

Ваша благодарность за мою статью это клик по любой кнопке ниже. Спасибо!

klyshko.ru