Гирационная дробилка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Гирационная дробилка

Cтраница 1

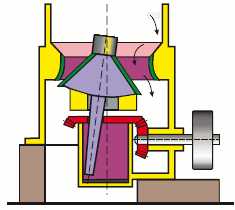

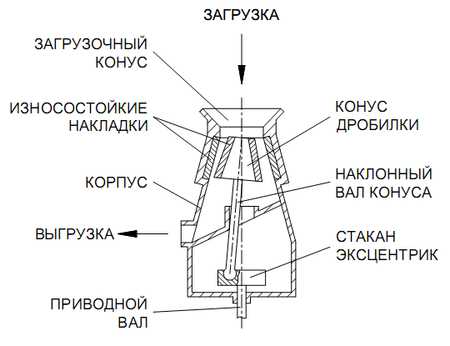

Гирационная дробилка состоит из двух конусов, между которыми происходит дробление продукта. Неподвижный конус имеет внутреннюю рабочую поверхность, облицованную плитами из износостойкой стали. Подвижный конус расположен внутри неподвижного и имеет наружную рабочую поверхность, также облицован ную плитами. Ось подвижного конуса при движении описывает жоническую поверхность ( с вершиной на оси дробилки) или цилиндрическую. [2]

Промышленные гирационные дробилки для крупного дробления имеют размер загрузочной щели 300 — 1500 мм. [4]

Достоинства гирационных дробилок следующие: 1) высокая производительность вследствие непрерывности действия и измельчения материала одновременно раздавливанием и изгибом; 2) спокойная уравновешенная работа; 3) высокая степень измельчения. [5]

Фундаменты под гирационные дробилки проектируют стенчатыми и рамными. [6]

Прочность конструкций фундаментов под щековые и гирационные дробилки ( рамы, валки и ослабленные элементы конструкций стен) проверяют на действие собственного веса всех элементов конструкций и оборудования и горизонтальной силы Яд, заменяющей динамическое действие машины. [7]

По сравнению со щековыми дробилками конструкция гирационных дробилок значительно сложнее. [8]

Однако вследствие более сложной конструкции и большой стоимости их целесообразно применять для крупного дробления только при больших производительностях, когда одна гирационная дробилка может заменить несколько щековых. Во всех остальных случаях предпочтение отдают щековым дробилкам. [9]

Грибовидная дробилка ( рис. 17 — 7) отличается от описанной выше гирационной дробилки формой головки и корпуса. Корпус 1 связан со станиной 6 рядом пружин 4, расположенных по е го периметру. [11]

Подошве массивных фундаментов, как правило, следует придавать форму прямоугольника, вытянутого в направлении действия горизонтальной составляющей неуравновешенных сил инерции или в плоскости действия неуравновешенных пар. При симметричных по отношению к вертикальной центральной оси фундамента динамических воздействиях ( как это имеет место у гирационных дробилок или кузнечных молотов) наиболее рациональной является квадратная форма. [12]

В многоповодковой группе, если каждый поводок накладывает одно условие связи, то подвижность равна шести минус число поводков. Для самоустанавливаемости надо выполнять определенные условия расположения поводков. В механизмах гидроприводов и вертолетов вследствие широкого применения шаровых пар избыточные связи отсутствуют и появляются только в результате ошибок конструкторов. В

Страницы: 1

www.ngpedia.ru

Гирационные дробилки KRUPP — Журнал Горная промышленность

Совершенствование способов выемки и переработки горных пород вызывает необходимость в постоянной модернизации используемых при этом механизмов. Гирационные дробилки фирмы KRUPP, предназначенные для рудоподготовки на карьерах, рудниках, известняковых и цементных заводах, могут быть отнесены в этом отношении к самым последним разработкам. Обеспечивая высокую производительность, они отличаются низкими затратами на техническое обслуживание и уход.

Для гирационных дробилок фирмы KRUPP характерно:

- мощная конструкция;

- прямая загрузка;

- отсутствие холостого хода вследствие непрерывности процесса дробления;

- высокая пропускная способность;

- оптимальная степень измельчения;

- малая доля мелкозернистых частиц в дробленом материале;

- низкая потребляемая мощность;

- возможность изменения величины хода конуса благодаря смене внутренней эксцентриковой втулки;

- возможность запуска дробилки под завалом;

- различные варианты привода;

- гидравлическое регулирование оси дробящего конуса;

- незначительные затраты на эксплуатацию и техническое обслуживание.

Выпускаются две модели гирационных дробилок: КВ и ВК.

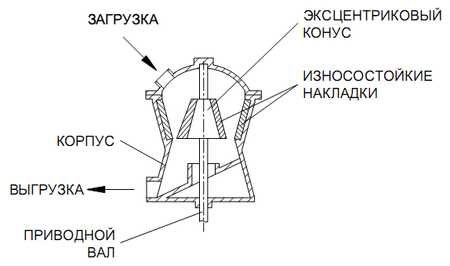

Принцип действия гирационных дробилок основан на приведении во вращательно-маятниковое движение оси конуса дробилки при помощи эксцентриковой подшипниковой втулки. В результате происходит постоянное изменение величины зазора между щеками и конусом дробилки. Образовывающийся зазор непрерывно перемещается вдоль внутреннего периметра дробильной камеры. В дробилках модели КВ регулировка зазора осуществляется гидравлическим или механическим регулированием оси конуса. Эксцентриковая втулка вместе с внутренней втулкой приводится в действие от вала передаточного механизма конических шестеренок, находящихся в нижней части дробилки.

Ось конуса удерживается в верхней втулке в траверсе и в нижней части — в эксцентриковой втулке. Удерживание оси осуществляется осевым подшипником, смонтированным на поршне гидроцилиндра.

Наиболее часто к гидравлическому регулированию оси конуса приходится прибегать в случае дробления материала, вызывающего быстрый износ, а также при частой корректировке величины разгрузочной щели.

Кроме того, гидравлическая система облегчает повторный запуск дробилки под завалом за счет опускания оси конуса.

Характерным признаком гирационной дробилки модели ВК является увеличенное с одной стороны загрузочное отверстие. Оно снабжено зубьями и вместе с верхним конусом дробилки образует зону предварительного дробления. В нижней камере дробления происходит измельчение материала до требуемого конечного размера зерен.

Гирационные дробилки типа ВК способны принимать материал с существенно большими размерами кусков, чем дробилки модели KB. При этом при использовании дробилок ВК отпадает необходимость в предварительном дроблении.

Гирационные дробилки оснащены редуктором и гидромуфтой. Преимуществом этой схемы привода является значительное снижение пиковых значений тока. Для дробилок мощностью до 315 кВт привод может осуществляться через клиноремённую передачу. Однако необходимо отметить, что, по сравнению с клиноремённым приводом, непосредственный привод позволяет уменьшить нагрузку на подшипники двигателя и передаточного механизма.

Наличие промежуточного вала дает возможность демонтировать передаточный механизм без демонтажа электродвигателя. Регулируемая момент-муфта обеспечивает на крупных дробилках защиту основного двигателя от перегрузки. Вспомогательный привод с электродвигателем с короткозамкнутым ротором и гидромуфтой, в сочетании с основным приводом с гидромуфтой, делает возможным запуск дробилки под завалом, что исключает большие затраты на освобождение рабочей камеры от породы после вынужденной остановки дробилки.

Гирационные дробилки оснащены гладкими рабочими органами (конусом и щеками дробления). В качестве альтернативы используются зубчатые рабочие органы, если возникает потребность в увеличении в выходящем материале доли частиц, имеющих кубическую форму.

Гирационные дробилки фирмы KRUPP используются во многих странах мира. В СНГ подобные дробилки впервые были применены в дробильно-конвейерном комплексе, введенном в эксплуатацию в 1996 году на железорудном карьере Полтавского ГОКа. Полустационарная дробильная установка фирмы KRUPP перемещается на горизонте вдоль фронта работ с помощью гусеничного транспортера или многоколесной платформы. Загружаемая в бункер руда с размером куска до 1200 мм подается пластинчатым питателем в конусную дробилку, где дробится до кусков фракции 0–350 мм.

Фирма KRUPP готова в кратчайшие сроки поставить гирационные дробилки заказчику.

Обученный персонал, осуществляющий наладку оборудования и техническое обслуживание, окажет услуги в любое время по требованию заказчика.

Журнал «Горная Промышленность» №2 2000

mining-media.ru

Гирационная дробилка

Класс 50с, 2„

М 113292

СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ЗАВИСИМОМУ АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

А. И. Кириченко

ГИРАЦИОННАЯ ДРОБИЛКА

Заявлено 6 июля 1956 r. за № 554429 в Комитет по делам изобретений и открытий при Совете Министров СССР

Основное авт. св. № 76141 от 8 марта 1948 г. на имя К. А. Руднквиста и

А. И. Кириченко

Описываемая гирационная дробилка является дальнейшим развитием гирационной дробилки с эксцентрично расположенным вращающимся грузом-дебалансом, описанной в авт. св. К0 76141.

Особенностью предлагаемой дробилки является то, что эксцентрично расположенный груз-дебаланс выпо.пиен в виде цилиндра с продольным внутренним приливом, расположенным по одну сторону от оси вращения цилиндра, вращающегося в полой оси дробящего кочуса с зазором, по которому под давлением циркулирует охлаждаемая смазка для обеспечения жидкостного трения между цилиндром и внутренней стенкой полой оси.

На чертеже показана дробилка в разрезе по вертикальной плоскости.

По оси корпуса 1 дробилки подвешен дробящий конус 2, имеющий верхнюю опору, выполненную в виде кольцевой пяты 8, опирающейся на поршни 4 гидравлических цилиндров 5.

Дробящий конус 2 имеет полую ось б, внутри которой расположен полый цилиндр 7 с зазором, лриводимый во вращение электромотором 8.

Гидравлические цилиндры 5 образуют кольцевой коллектор, соединенный общим каналом 9, предназначенным для подачи масла под регулируемым давлением в зазор между внутренней стенкой полой оси

6 конуса и наружной стенкой находящегося в полой оси 6 цилиндра 7.

Во внутренней полости цилиндра 7 сделан прилив 10, расположенный по одну сторону от оси вращения цилиндра.

Цилиндр 7 с эксцентрично расположенным внутри него приливом 10 является дебалансом, который при вращении от элек1ромотора 8, сообщает дробящему конусу 2 гирационные движения относительно вертикальной оси дробилки. № 113292

Выполнение верхней опоры в виде кольцевой пяты, оп«рающейся на поршни гидравлических цилиндров. обеспечивает постоянство размера разгрузочной щели 11 между дробящим конусом 2 и неподвижной броней 12 корпуса дрооилки.

Смазка, нагнетаемая поршнями 4 гидравлических цилиндров в полую ось, при циркуляции пропускается для охлаждения через охлаждающие устройства и обеспечивает жидкостное трение между цилиндром 7 и внутренней стенкой полой оси б дробящего конуса.

Предмет изобретения

1. Гирационная дробилка по авт. св. № 76141, отл и ч а ющ аяс тем, что эксцентрично расположенный вращающийся груз-дебаланс выполнен в виде цилиндра с продольным внутренним приливом, расположенным по одну сторону от оси вращения цилиндра, вращающегося в полой оси дробящего конуса с зазором, по которому под давлением циркулирует охлаждаемая смазка для обеспечения жидкостного трения между цилиндром и внутренней стенкой полой оси.

2. Форма выполнения гирационной дробилки по и. 1, о тл ича юща я с я тем, что верхняя опора оси дробящего конуса, с целью под держания постоянства размера разгрузочной щели, выполнена в виде кольцевой пяты, опирающейся на поршни гидравлических цилиндров, расположенных в кольцевом коллекторе и соединенных общим каналом для подачи масла в количестве, регулируемом золотником, увеличивающим подачу масла при увеличении размера щели.

3. Форма выполнения гирационной дрооилки по пп. 1 и 2, о тлич ща я с я тем, что, с целью поддержания дробящей силы постоянной при постоянной потребляемой мощности, путем вращения дебаланса с переменной скоростью, для вращения дробящего конуса применен гидропривод.

findpatent.ru

Конусная дробилка — «Союзгормаш-Инжиниринг» — дробильное оборудование

ГлавнаяОборудованиеКонусная дробилка

Конусные дробилки по своему типоразмерному ряду делятся на дробилки крупного, среднего и мелкого дробления (ККД, КСД и КМД). Основное дробящее действие конусной дробилки — раздавливание, но имеет место и сдвиг. Дробление материала происходит непрерывно, что позволяет делать конусные дробилки без тяжёлых маховиков, а также, по сравнению с щековыми дробилками увеличить время нахождения материала в камере дробления, и как следствие, степень сокращения.

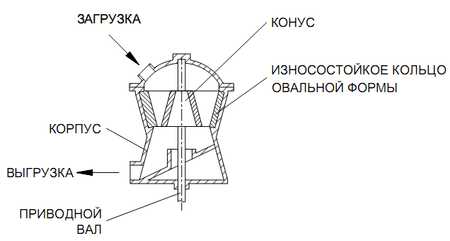

Конусная дробилка — устройство

Конусные дробилки конструктивно самые сложные дробилки, разработанные для эффективного дробления прочных пород.

Конусная дробилка конструктивно представляет собой емкость — чашу, в которой установлен вал с конусом. Дробление происходит в момент соприкосновения стенок чаши и конуса, на материал действуют силы сдвига, сжатия и удара.

По мере перемещения конуса от стенки материал под тяжестью собственного веса падает вниз чащи и удаляется из полости дробилки.

На последних стадиях работы дробилки с дроблением материала в слое позволяют получать щебень с улучшенной формы с лещадностью до 15%. Лещадность в мелких классах при таком дроблении будет больше, чем в крупных.

Конусные дробилки преимущества

- универсальность;

- высокая степень дробления;

- низкий уровень шума

Чешские конусные дробилки

Основные технические параметры чешских конусных дробилок HCC и HCU

| Модель конусной дробилки | Размер дробящего конуса, мм | Размер куска исходного материала, наибольший, мм | Ширина разгрузочной щели, мм | Максимальная крупность готового, мм | Производительность, т/ч | Мощность двигателя основного привода, кВт | Масса, т |

|---|---|---|---|---|---|---|---|

| HCU 7/35 | 750 | 35 | 4-20 | 8-35 | 30-110 | 55-90 | 4 |

| HCU 7/65 | 65 | 5-25 | 10-50 | 40-115 | 4,4 | ||

| HCU 7/100 | 100 | 9-25 | 18-50 | 60-140 | 5 | ||

| HCU 7/160 | 160 | 20-35 | 40-70 | 100-170 | 7,55 | ||

| HCC 9/65 | 950 | 65 | 8-30 | 16-60 | 55-160 | 110-132 | 14 |

| HCC 9/80 | 80 | 10-30 | 20-60 | 70-170 | |||

| HCC 9/125 | 125 | 15-35 | 30-70 | 75-210 | |||

| HCC 9/220 | 220 | 25-50 | 50-100 | 140-300 | 14,9 | ||

| HCU 10/65 | 1050 | 65 | 8-30 | 16-60 | 90-210 | 110-160 | 13,8 |

| HCU 10/90 | 90 | 10-30 | 20-60 | 120-210 | 13,8 | ||

| HCU 10/150 | 150 | 15-35 | 30-70 | 140-230 | 14,3 | ||

| HCU 10/220 | 220 | 25-50 | 50-100 | 180-390 | 14,3 | ||

| HCC 12/65 | 1250 | 65 | 9-25 | 18-50 | 110-225 | 132-200 | 22 |

| HCC 12/95 | 95 | 11-35 | 22-70 | 160-340 | |||

| HCC 12/155 | 155 | 16-45 | 32-90 | 190-375 | |||

| HCC 12/340 | 340 | 30-63 | 60-125 | 275-510 | 25,2 | ||

| HCC 16/85 | 1650 | 85 | 10-30 | 25-75 | 150-390 | 230-315 | 40,55 |

| HCC 16/140 | 140 | 15-35 | 35-85 | 165-420 | |||

| HCC 16/200 | 200 | 22-45 | 55-110 | 220-500 | |||

| HCC 16/440 | 440 | 35-65 | 85-160 | 325-620 | 41,55 |

* Макс. размер куска на входе составляет 80 — 100 % приемного отверстия по квадратной сетке.

Указанные величины производительности и минимального зазора носят информативный характер и зависят от свойств и состава измельчаемого материала и порядка подачи.

Российские конусные дробилки

Технические характеристики конусных дробилок российских производителей.

Типоразмеры КСД, ККД и КМД

| Модель конусной дробилки | Типоразмер | Размер куска исходного материала, наибольший, мм | Ширина разгрузочной щели, мм | Максимальная крупность готового, мм | Производительность, м3/ч | Мощность двигателя основного привода, кВт | Масса, т |

|---|---|---|---|---|---|---|---|

| ДРО-592 | КСД-600 | 90 | 12-35 | 30-85 | 19-40 | 30 | 3,0 |

| СМД-120А | КСД-900 | 105 | 15-40 | 35-100 | 46-88 | 55 | 11,6 |

| ДРО-560* | КМД-900 | 40-80 | 8-15 | 20-35 | 30-45 | 75 | 11,7 |

| ДРО-560Т* | КМД-900Т | 20-40 | 8-15 | 20-35 | 35-50 | 75 | 11,7 |

| ДРО-560Гр | КСД-900 | 105 | 15-40 | 35-100 | 46-88 | 55 | 11,7 |

| ДРО-658** | КСД-1200Т | 100 | 10-25 | 25-60 | 63-130 | 110 | 26 |

* Дробилка может быть укомплектована системой автоматизированного управления (САУ) и гидравлической опорой неподвижного конуса дробилки ДРО-560 (Т; Гр)

** В автоматику конусной дробилки включена возможность дистанционной регулировки разгрузочной щели, что позволяет пропустить не дробимые предметы без остановки дробилки

sgm-eng.ru

Конусные дробилки. Принцип работы, устройство, конструктивные решения.

Конусные дробилки

Конусные дробилки выгодно отличаются от щековых тем, что процесс дробления породы в них осуществляется непрерывно, т.е. отсутствует холостой ход.

Куски породы раздавливаются в пространстве между двумя коническими поверхностями, образованными подвижным органом и неподвижной конусообразной чашей.

Такая конструкция используется, когда необходимо измельчить руду черных или цветных металлов, а также не очень крупные куски неметаллических руд.

Следует отметить также, что, при прочих равных условиях, лещадность щебня получаемого при помощи конусных дробилок ниже, чем щековых.

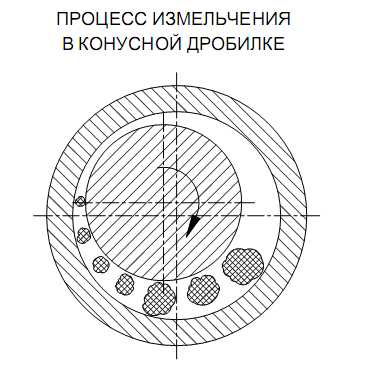

Конический рабочий орган совершает вращательно-колебательное (гирационное) движение внутри чаши-основания, измельчая подаваемые в верхнюю загрузочную кольцевую щель породу. Готовый продукт удаляется под действием силы тяжести в нижнее разгрузочное отверстие.

Наглядно рассмотреть принцип работы конусной дробилки можно на приведенном изображении-анимации.

Конструкция конусной дробилки была изобретена давно, в 1877 году, практическое применение было осуществлено лишь в 20-х годах прошлого столетия.

Технологически конусные дробилки подразделяют на дробилки крупного (ККД), среднего (КСД) и мелкого (КМД) дробления. Конструктивное отличие между этими дробилками заключается не только в размерах рабочих органов, но и в соотношении высоты конусов к диаметру основания.

У дробилок крупного дробления такое соотношение выше, т.е. конус узкий и высокий (угол при вершине около 20 град.). Загрузочная щель широкая и позволяет принимать куски породы размером до 1200 мм, например дробилка ККД-1500/300 (здесь 1500 — ширина приемной щели, а 300 — диаметр разгрузочного отверстия).

У конусных дробилок среднего и мелкого дробления угол конической поверхности рабочих органов больше (до 100 град.), т.е. соотношение высоты конуса к диаметру его основания меньше.

Форма дробящей поверхности конусных дробилок не образует правильный конус. На различных ступенях и участках взаимодействия кусков руды с рабочими органами прилагаются разные дробящие нагрузки. Это достигается ступенчатым или плавным изменением угла конической поверхности по высоте конуса.

Основным недостатком дробилок такого типа является повышенная энергоемкость технологии дробления, громоздкость и металлоемкость конструкции. Преимущества — высокая производительность и непрерывный цикл воздействия на дробимый материал.

Проблема попадания между рабочими органами недробимого материала решена при помощи пружинной подвески неподвижной конической чаши к раме. При заклинивании дробилки из-за попадания твердого куска породы, чаша слегка опускается или смещается в сторону, увеличивая тем самым выпускной проем, и недробимый элемент удаляется под действием силы тяжести. Следует отметить, что такая конструкция применяется лишь в конусных дробилках среднего и мелкого дробления.

Среди новаторских решений для конструкций конусных дробилок можно отметить применение в качестве привода подвижной конической головки вибраторов дебалансного типа, сообщающих подвижному дробящему конусу вибрацию, что обеспечивает высокую степень дробления.

Дебалансиры позволяют устранить вибрацию агрегата и необходимость применения тяжелых фундаментов.

Дробилки такого типа называют инерционными конусными дробилками.

К достоинствам такой конструкции можно отнести возможность запуска при загруженном рабочем пространстве, при завале, более высокую производительность и качество дробления.

Среди недостатков — усложнение конструкции, повышение энергопотребления.

В последние годы получают все большее распространение дробилки с гидравлическим регулированием щели, что позволяет упростить настройку размера продукта на выходе (фракции), а также использовать гидравлику в качестве предохранителя (компенсатора) перегрузок, возникающих при попадании в рабочую полость труднодробимого продукта. Подобные дробилки выпускает ряд фирм ФРГ: «Эш-Верке», «Ведаг», «Гутехоффнунгсхютте», а также франко-английская фирма «Баббитлесс» и шведская фирма «Маргардсхаммар».

Отдельно следует отметить интересное решение конструкторов фирмы «Эш-Верке», которые разработали уникальную форму неподвижной чаши и подвижного конуса дробилки, получив своеобразный гибрид щековой и конусной дробилок. Внешний вид такой установки представлен на рисунке слева. Верхняя часть загрузочной щели выполнена более полого, что позволяет загружать в щель крупные куски горной массы. На этом участке сопряжения неподвижного и подвижного органов дробилка работает подобно классической щековой. В средней и нижней части чаши и конуса щель сужается, и дробимый продукт измельчается по технологии конусной дробилки. В результате, как уже отмечалось, можно использовать для измельчения крупное сырье, как в щековых дробилках, а на выходе получать щебень кубовидной формы, как в классической конусной дробилке.

Среди прочих конструктивных особенностей конусных дробилок можно отметить применение гидравлических затворов, позволяющих предохранить втулки опор и приводные узлы от попадания грязи и пыли.

***

Мобильные дробилки и дробильные комплексы

granit2006.ru

Конусные дробилки

Описание

В конусных дробилках раздавливание кусков материала происходит за счет непрерывного нажатия усеченного вертикального конуса, который эксцентрично вращается внутри другого полого конуса. Внутренняя поверхность обоих конусов может быть как гладкой, так и ребристой.

Куски материала, попадая в воронку — рабочее пространство конусной машины, измельчаются между внутренней поверхностью полого конуса (внешний) и внутренней поверхностью усеченного вертикального конуса (внутренний).

Внутренний конус машины, вращаясь как конический маятник, дробит мелкие куски материала раздавливанием, а крупные куски раздавливанием и изгибом.

Именно за счет использования изгиба расход энергии на измельчения заметно снижается, что является одним из главных достоинств конусных дробилок. К тому же, при таком способе дробления образуется малое количество пылевидного и мелкозернистого продукта. Дробилки этого типа сегодня широко используются для предварительного дробления различных материалов.

Общий принцип действия

Неподвижный корпус конусной дробилки оснащен дробильным конусом, который вращается в нем. Приводимый в движение эксцентриком этот конус начинает выполнять колебательные движения, изменяя тем самым зазор между самим конусом и корпусом машины. Измельчаемый материал, подаваемый в дробилку, попадает в пространство между корпусом и конусом и при сужении зазора между ними начинает измельчаться за счет сжатия и силы трения. Высыпание мелкого продукта происходит во время расширения зазора между корпусом и конусом, крупные же куски материала при этом проскальзывают ниже в зазор и измельчаются на более мелкие при следующем сближении конуса с корпусом.

Конусная дробилка с верхней опорой для вертикального вала состоит из двух (наружный и внутренний) конусов, оснащенных плитами, изготовленными из твердой, износостойкой стали. Наружный неподвижный конус (корпус) укреплен на прочной литой или сварной станине на фланцах, а внутренний конус (дробящая головка) – на валу машины. Дробящую головку для небольших по размеру дробилок изготавливают цельнолитой, а для больших агрегатов – полой.

Вал машины шарнирно подвешен к опоре при помощи гайки, закрепленной на его верхней части, которая упирается в опорную втулку. Внутренний конус вставлен в находящийся прямо под ним вкладыш-эксцентрик, который вращается посредством зубчатой передачи. Нижняя часть вала установлена в данный вкладыш эксцентрично, то есть нецентрированно, поэтому его ось при вращении как бы описывает в пространстве коническую поверхность. Во время работы машины, дробящая головка постоянно то удаляется от наружного неподвижного конуса, захватывая при этом материал, то приближается к нему, прижимая и тем самым раздавливая куски материала. Материал поступает в дробилку через загрузочную воронку, расположенную в головке корпуса, и уже в измельченном состоянии он свободно проходит между двумя конусами и попадает в нижнюю щель. Опуская и поднимая вал дробилки при помощи гайки можно изменять величину щели, а, соответственно, и степень измельчения.

Для смазки конусной дробилки, которая осуществляется автоматически, предусмотрен специальный насос. В некоторых машинах дробящим плитам наружного и внутреннего конуса специально придают криволинейную форму, которая более соответствует их естественному износу. Это позволяет не только увеличить срок службы этих плит, но и значительно уменьшает засорение выходного отверстия дробилки.

Производительность конусных дробилок с верхней опорой для вертикального вала обычно находится в пределах от 0,75 до 4,5 тысяч тон в час, потребляемая мощность при этом составляет от 3 до 400 киловатт.

К достоинствам всех типов конусных дробилок принято относить высокую производительность и равномерную работу. К недостаткам (в сравнении со щековыми дробилками) относятся сложность и дороговизна конструкции, большие габариты (высота), усложненное обслуживание.

Конусная дробилка для крупного дробления

Корпус грибовидной дробилки имеет форму конуса, расширяющегося в одну сторону с пологим конусом дробящей головки. Их стенки на определенных участках параллельны и образуют узкую щель. Корпус и станину соединяет ряд пружин, которые располагаются по периметру корпуса. Тарелка, с которой сбрасываются куски материала, крепится на верхнем конце вала. Степень измельчения обрабатываемого материала регулируется посредством изменения профиля плит или положения корпуса.

Данные устройства предназначены для среднего дробления. Одной из основных характеристик такого устройства является размер загрузочной щели.

Конусная дробилка с неподвижным вертикальным валом имеет вертикальный вал, который укреплен неподвижно. Внутренний конус машины этого типа при вращении описывает не коническую поверхность, как в предыдущей дробилке, а цилиндрическую. Такую конструкцию принято считать более прочной и устойчивой ввиду того, что общая высота такой дробилки уменьшается примерно на 40%.

Конусные дробилки с неподвижным вертикальным валом в отличие от машин с вертикальным вращающимся валом имеют более высокую производительность и более экономичны в силу того, что их внутренний конус оказывает сразу на материал полное давление, да и удельное давление на эксцентрик в такой машине невелико.

Еще один тип — конусная дробилка с консольно расположенным вертикальным валом имеет некоторые отличия от дробилки с верхней опорой для вала. Подвижный конус этой машины выполнен в пологой форме, а входное отверстие – зев, имеет узкую, наклонную форму. В таком канале материал движется в основном в силу действия центробежных сил инерции, тогда как в выше описанных машинах он движется только исключительно за счет действия силы тяжести. Конусная дробилка с консольным расположением вала имеет важное преимущество перед другими машинами – в ней можно добиться большей (до 30 процентов) степени измельчения материала в силу достаточно заметной разности размеров входного и выходного отверстия.

Дробилка такого типа оснащена пружинным предохранительным устройством, которое защищает машину от внезапных поломок, вызванных случайным попаданием в агрегат кусков металла.

Такие дробилки отличаются достаточно высокой производительностью, которая может достигать 300 тонн в час, и применяются в основном для среднего дробления различных материалов.

Сравнительная оценка конусных дробилок

Конусные дробилки по сравнению с теми же щековыми машинами имеют ряд преимуществ:

- обладают большей производительностью;

- заметно меньше расходуют энергии на измельчение материала;

- работают равномерно, поэтому нет необходимости устанавливать маховик или другие специальные регулирующие приспособления, что упрощает создание фундамента;

- имеют более удобную разгрузку материала.

Однако конусные дробилки не лишены недостатков, к которым можно отнести:

- сложность конструкции;

- трудности при регулировании ширины выходного отверстия;

- невозможность применения для измельчения вязких материалов в силу быстрого засорения рабочего пространства машины;

- создание не совсем благоприятных условий для втягивания кусков материала, подлежащих измельчению;

- сложность обслуживания.

Ввиду этого, конусные дробилки чаще всего применяют тогда, когда требуется высокая производительность. Одна такая машина может спокойно заменить несколько щековых дробилок.

intech-gmbh.ru

Особенности конструкции и эксплуатации конусных дробилок

С.А. Червяков, зам. директора по сбыту, Ю.А.Муйземнек, вед.науч.сотр., к.т.н., ОАО «Уралмаш»

Конусные дробилки используются во всех стадиях дробления и до сего времени успешно конкурируют с дробильными машинами других типов — щековыми, валковыми и ударными (молотковыми и роторными).

В начале 50-х годов на Уралмаше были предложены и получили широкое распространение в дальнейшем конусные дробилки крупного дробления с центральной разгрузкой дробленного материала и разборкой эксцентрикового узла «вверх». Эта конструктивная схема конусных дробилок крупного дробления пришла на смену конусных дробилок с боковой односторонней или двухсторонней разгрузкой дробленного материала и разборкой эксцентрикового узла «вниз».

Двухсторонняя боковая разгрузка дробленного материала предполагает использование двух уборочных транспортеров. Были найдены технические решения уборки дробленного материала для дробилок больших типоразмеров одним мощным ленточным конвейером. Преимущества новой конструктивной схемы дробилки крупного дробления были очевидными: существенно упрощается нижняя часть корпуса дробилки и фундамент, а также отпадает необходимость в специальном подъемнике для монтажа и демонтажа эксцентрика. Схемы дробилок с такими конструктивными решениями приведены на рис.1, из которого следует, что высота нижнего пояса сократилась на величину «А», а строительная высота расположения уборочных конвейеров на величину «Б».

Одной из особенностей эксплуатации конусных дробилок крупного дробления является возможность запуска их под завалом. Средствами облегчения запуска дробилки под завалом являются реверсирование пуска и опускание подвижного конуса, что возможно в дробилках с гидравлической опорой подвижного конуса.

Натурные испытания и теоретические исследования позволяют утверждать: наиболее сложным является запуск дробилки, остановленной под завалом. В этом случае режим смазки эксцентрикового узла в первый момент пуска по существу является полусухим, и основное сопротивление пуску оказывают силы трения в эксцентриковом узле.

Пуск расклиненной дробилки по существу мало отличается от пуска заваленной — в основном несколько увеличивается время пуска, при этом не требуется увеличение пусковых характеристик приводного электродвигателя.

Зазоры в кинематической цепи дробилки, которые имеются в конической паре, способствуют последовательному разгону масс дробилки, однако использование такого способа малоэффективно, так как одновременно возникают ударные нагрузки, которые вызывают перегрузку конической передачи, которая на такой режим обычно не рассчитывается.

Реверсирование, при котором пуску дробилки способствуют упругие силы деформированного в части камеры дробления материала, снижает необходимые пусковые нагрузки примерно в два раза. Таким образом, дробилки с гидравлическим регулированием разгрузочной щели, оказываются наиболее перспективными с этой точки зрения.

В обычных дробилках в пусковой аппаратуре приводных двигателей должны быть предусмотрены средства, облегчающие реверсирование при пуске.

В настоящее время в мировой практике используются три основные конструктивные схемы конусных дробилок: с верхней опорой, с консольным валом и с консольной осью. Схемы таких дробилок приведены на рис.2.

Сравнение достоинств и недостатков их применительно к среднему и мелкому дроблению сделаем с позиций организации рабочего процесса дробления, простоты конструкции и расчетной схемы дробилки, возможности уравновешивания дробилки на фундаменте.

Дробилка с верхней опорой подвижного корпуса имеет простую расчетную схему — изменение положения усилия дробления по высоте камеры дробления по существу не вызывает перераспределения нагрузок на опоры подвижного конуса. Недостатками дробилок с такой конструктивной схемой можно считать большую конструктивную и монтажную высоту, некоторые ограничения по расположению точки подвеса дробящего конуса, что может ограничить возможности рабочего процесса; ребра траверзы частично перекрывают камеру дробления и препятствуют равномерному распределению дробимого материала по периметру дробящего пространства и равномерному износу броней камеры дробления.

Последнее обстоятельство во многом определило ограничения по использованию такой конструктивной схемы в дробилках для среднего и особенно для мелкого дробления.

Своеобразие дробилок с консольным валом состоит в почти постоянном соотношении нагрузок на сферическую опору подвижного конуса и внутреннюю расточку эксцентрика, которая нагружается горизонтальной составляющей усилия дробления, при изменении положения усилия дробления по высоте дробящего пространства. В этом случае необходимо иметь ввиду режим попадания в камеру дробления необходимого тела, место захвата которого дробящими конусами по существу оказывается произвольным.

Отсутствие траверзы способствует равномерному распределению дробимого материала по периметру дробящего пространства и равномерному износу броней дробящего пространства.

Уравновешивание дробилки на фундаменте не вызывает осложнений, так как инерционные силы неуравновешенных масс — дробящего конуса и эксцентрика — направлены в разные стороны, хотя линии действия их не совпадают и необходимо уравновешивать момент сил, который они создают. В этом отношении дробилки двух рассматриваемых схем идентичны.

Конструкция дробилки с консольным валом в целом оказывается компактной. Эти качества сделали дробилки данного типа самыми распространенными в мировой практике дезинтеграции материалов и руд. Недостатками дробилки с консольным валом является их сложность в конструктивном и расчетном отношениях.

Эти положения явились объяснениями трудностей освоения их другими заводами и затруднениями, которые возникали на предприятиях, начавших их использовать [1]. Практическая задача внедрения этих дробилок была успешно решена еще в 50 годах, но со-

здание теории и обоснование конструктивных решений основных узлов дробилки растянулось на долгие годы. Это, прежде всего, коснулось эксцентрикового узла. Имели место случаи спонтанного прижега конической и цилиндрической втулок на холостом ходу на заводском стенде.

Опыт освоения этих дробилок указывал на важность правильного выбора зазоров в эксцентриковом узле и уравновешивания самого эксцентрика. Одним из условий работоспособности подшипников скольжения является центральное нагружение их и достаточная смазка и охлаждение рабочих поверхностей.

Охлаждение эксцентрикового узла, цилиндрическая и коническая втулка которого являются подшипниками скольжения, достигается прокачкой через его поверхности соответствующего количества смазки. С увеличением зазоров эта проблема упрощается, но с увеличением зазоров уменьшается грузоподъемность самих подшипников. Таким образом, требования к этим подшипникам оказываются противоречивыми. Необходим компромисс, т.е. оптимизация их параметров.

Первый вопрос, на который не было ответа — режим смазки опор эксцентрика. Классические теории гидродинамической смазки оказались непригодными для этого, так как в традиционном исполнении подшипники жидкостного трения имеют более высокую чистоту обработки рабочих поверхностей и меньшие радиальные зазоры.

Ответ пришлось искать экспериментально. В производственных условиях в цилиндрической втулке были сделаны продольные и кольцевые пазы, в которых были установлены малообразные тензодатчики, которые фиксировали напряжения в этих пазах от на-гружения цилиндрических втулок уси-

лиями дробления. Расчетно-экспери-ментальным методом по этим напряжениям были получены эпюры удельных давлений на рабочей поверхности цилиндрической втулки.

Режим трения на холостом ходу оказался нестационарным: имеет место полусухое, граничное и псевдожидкостное трение [2]. На рис.3 показаны экспериментальные эпюры удельных давлений эксцентрика и цилиндрической втулки, подтверждающие это положение.

Такой нестационарный режим трения в опоре при стационарном режиме работы, особенно на холостом ходу, может быть объяснен своеобразием силового нагружения цилиндрической втулки эксцентриком, который находится под действием двух систем сил — усилия в коническом зацеплении, постоянного по своему положению, и системы сил от усилий дробления и инерционных сил неуравновешенных масс — подвижного конуса и эксцентрика, вращающегося с угловой скоростью эксцентрика.

В результате эксцентрик оказывается под действием нестационарной системы сил, вращающейся с угловой скоростью эксцентрика и которая вызывает колебание его. О таких колебаниях эксцентрика есть упоминание в работе [3], хотя в ней дается совершенно другое толкование причин возникновения этих колебаний. На рис.4 показаны возможные эпюры удельных давлений в конической втулке при сухом (а) и жидкостном (б) режиме трения [4,5].

В отношении конической передачи может представлять определенный интерес тензометрические измерения напряжений при помощи малообразных датчиков в галтели конической шестерни. На основании этих измерений, которые производились также в производственных условиях, сделан следующий вывод: вследствие значительных зазоров в эксцентриковом узле в конической передаче нарушается линейный контакт зубьев передачи, который вырождается в точечный. На рис.5 даны экспериментальные эпюры напряжений в галтели зуба конической передачи при различных положениях недробимого тела в камере дробления относительно приводного вала. Оба варианта нагружения соответствуют точечному контакту в зацеплении. Этим в частности может быть объяснено имеющее в практике усталостное разрушение конической передачи, несмотря на значительные коэффициенты запаса, которые обыкновенно принимаются в реальных дробилках.

С этих позиций использование в конической передаче спирального зацепления, которое применяют некоторые зарубежные фирмы, следует считать оправданным.

Решение многих проблем достигается введением в эксцентриковый узел кинематического шарнира наподобие того, который применялся в дробилках фирмы Кеннеди в 30-х годах. Эксцентриковый узел становится статически определенной системой, упрощаются требования по сборке и точности изготовления деталей. Внедрение таких эксцентриковых узлов позволило создать дробилки среднего и мелкого дробления с форсированными эксплуатационными режимами.

В дробилках с консольной осью опора подвижного конуса, воспринимающая вертикальные составляющие усилия дробления, расположена в нем. Габаритные ограничения этой опоры требуют ограничения и нагрузок на нее. Поэтому конструктивное исполнение этой опоры в отличие от дробилок с консольным валом допускает нагружение только вертикальной составляющей усилия дробления. В результате, при изменении положения усилия дробления по высоте соответственно изменяется положение горизонтальной нагрузки на ось дробилки, а опора эксцентрикового узла в горизонтальном направлении нагружается эксцентричной нагрузкой. Грузоподъемность подшипника скольжения при эксцентричном нагружении резко снижается, и эксцентриковый узел оказывается ненадежным в эксплуатации.

Дробилка с верхней опорой и консольной осью, как правило, имеют гидравлическую регулировку разгрузочной щели, что позволяет считать эти конструктивные схемы перспективными. Однако натурные испытания дробилки с консольной осью Уралмашзавода показали, что гидравлическая система регулирования ширины разгрузочной щели и амортизации имеет некоторую податливость, в результате которой подвижный конус при дроблении «играет». Величина этой игры в напряженных режимах эксплуатации достигает 2 мм, что делает технологические показатели процесса дробления нестабильными.

Таким образом, дробилки с консольным валом имеют определенные преимущества по сравнению с дробилками с верхней опорой дробящего конуса в части равномерного износа камеры дробления по периферии, а по сравнению с дробилками с консольной осью — в части стабильности технологических показателей. Особенно важным это оказывается при мелком дроблении. В результате длительных испытаний и конструкторских проработок Уралмашзавод отдал предпочтение дробилками с консольным валом.

Наиболее перспективными для крупного дробления являются дробилки с гидравлическим регулированием ширины разгрузочной щели и разборкой эксцентрикового узла вверх. Для дробилок среднего и мелкого дробления — дробилки с консольным валом и модернизированным статически определенным эксцентриковым узлом.

Список литературы:

1. Кореляков Г. В. О зазорах эксцентрикового узла конусных дробилок для среднего дробления. В сб. Конструирование машин и оборудования. м. Машгиз. 1952.

2. Муйземнек Ю.А. О конструкции эксцентрикового узла конусных дробилок с консольным валом. В сб. Исследование рабочих параметров и совершенствование конструкций дробилок, мельниц и грохотов, выпускаемых Уралмаш-заводом. Труды ВНИИМЕТМАШ. М. 1978.

3. Быков В. И. Разработка научных основ формирования нагрузок в изнашивающихся узлах дробильно-размольного оборудования. Автореферат дисс. д-р. техн. наук. 1984.

4. Беренов Д.И. Дробилки, мельницы, питатели. Машгиз. 1964.

5. Муйземнек Ю.А. Усилия и нагрузки в конусных гирационных дробилках. М. Машгиз. 1964. №7.

6. Бауман В.А. Некоторые результаты исследований щековыхдробилок. Механизация строительства. 1954

Журнал «Горная Промышленность» №2 1997

mining-media.ru