Гидроударное бурение

ГИДРОУДАРНОЕ БУРЕНИЕ (а. hydropercussion drilling; н. Wasser- schlagbohren; ф. forage par belier hydraulique; и. sondeo hidrauliсо а percusion) — способ проходки скважин, при котором разрушение породы на забое осуществляется погружными гидроударными машинами (гидроударниками). Впервые применено в России для бурения скважин на нефть польским инженером В. Вольским в 1905-07. В СССР гидроударное бурение стали широко использовать с 1970-х гг. для бурения геолого-разведочных скважин глубиной 200-1200 м. Объёмы гидроударного бурения 1,5-2,0 млн. м в год.

Гидроударное бурение основано на суммарном воздействии на горные породы осевой нагрузки и крутящего момента, передаваемых с поверхности от бурового станка по колонне бурильных труб, и ударных импульсов, возбуждаемых гидроударником. Буровой агрегат и инструмент при гидроударном бурении (рис.) те же, что и при Вращательном бурении.

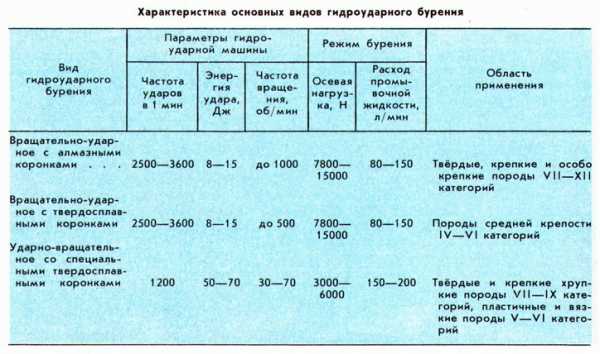

Для гидроударного бурения применяются коронки диаметром 59-93 мм. Различают гидроударное бурение вращательно-ударное с алмазными и твердосплавными коронками, ударно-вращательное со специальными твердосплавными коронками и гидроударно-эжекторное, при котором сочетание обратной призабойной циркуляции промывки с интенсивной вибрацией снаряда предохраняет керн от заклинивания. Технологические параметры всех видов гидроударного бурения приведены в табл. (кроме гидроударно-эжекторного бурения, параметры которого зависят от типа гидроударной машины).

При гидроударном бурении снижается искривление скважин. Перспективы развития гидроударного бурения связаны с более широким внедрением вращательно-ударного (с применением алмазных и твердосплавных коронок), гидроударно-эжекторного способов и гидроударного бурения двойными снарядами, обеспечивающего высокий процент выхода керна в осложнённых условиях, с совершенствованием технических средств и увеличением объёмов гидроударного бурения сплошным забоем, гидроударное бурение направленных скважин, а также гидроударное бурение в сочетании с комплектами со съёмными керноприёмниками.

www.mining-enc.ru

Техника гидроударного бурения — Мегаобучалка

Для эффективного использования энергии потока промывочной жидкости для получения достаточных по величине ударных импульсов, прямого использования скоростного напора потока промывочной жидкости, движущегося со скоростью 0,3 – 1,0 м/с, явно недостаточно. Однако. эффектно решить эту задачу можно используя свойство жидкости, хоть и в очень малой степени, сжиматься (1/20.000 объема на 0,1МПа). На этом свойстве жидкости основывается явление, названное Н.Е.Жуковским «гидравлический удар в трубах».

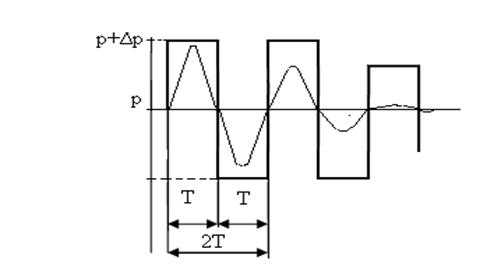

Представим длинный трубопровод длиной -L , по которому из резервуара с постоянным напором (или из насоса) движется жидкость с постоянной скоростью – υ и с постоянным давлением – р0. На конце трубопровода задвижка, позволяющая быстро почти мгновенно закрывать путь жидкости. (Рис. 46). При внезапной остановке движущейся массы ее кинетическая энергия или количество движения переходит в потенциальную энергию или импульс силы ∆mυ =F·∆t. Если бы двигалось твердое тело, то при мгновенной остановке всей его массы возникла бы огромная сила – так снаряд пробивает броню. Но сжимаемость жидкости переводит процесс в другую форму и происходит явление аналогичное удару летящей пружины о твердую преграду.

Рис. 46

Когда задвижка перекрывает путь жидкости, то сразу останавливается только примыкающий к ней слой жидкости. А остальная жидкость продолжает движение за счет того, что она сжимает остановившийся слой. Так за время ∆t остановится и сожмется слой жидкости длиной ∆ℓ, объем этого слоя составит ∆ℓ·S, а масса – m = ρ·∆ℓ·S. Тогда ∆mυ = ρ·∆ℓ·S = F·∆t, откуда F/S = Δp= ρ·∆ℓ/∆t·υ или ударное давление ∆p = ρ·c·υ , где с = Δl /Δt скорость, с которой перемещается от задвижки к резервуару граница уже остановившейся и сжатой части жидкости, т.е. скорость ударной волны. В сжатой части давление будет p = p0+∆p. Когда волна сжатия дойдет до резервуара, за время L/c, то окажется, что давление жидкости в трубопроводе больше чем в резервуаре, и жидкость потечет из трубопровода в резервуар со скоростью υ (для идеальной жидкости и труб), а граница между уже движущейся жидкостью и еще неподвижной тоже будет двигаться со скоростью – с. Через время – Т = 2L/c, называемое фазой удара, эта граница дойдет до задвижки и там давление понизится. Давление у задвижки понизится до величины p — ∆p . Когда энергия движения жидкости в сторону резервуара израсходуется, скорость потока станет υ = 0, но давление в трубопроводе будет p — ∆p, и жидкость из резервуара опять потечет в трубопровод. Для идеальных условий процесс будет повторяться, (рис. 47). Для реальных жидкости и труб, за счет сопротивлений и упругих деформаций труб, часть энергии будет поглощаться, и процесс будет быстро затухать.

Рис. 47

Явление гидравлического удара может быть как полезным, как в нашем случае, так и очень опасным, приводящим к разрушению трубопроводов. Там где он не нужен, с гидроударом борются, устанавливая медленно завертывающиеся задвижки или устанавливая предохранительные клапаны и воздушные колпаки. Кроме гидроударников, есть еще очень наглядный пример полезного использования гидроудара – гидротаран. Гидротаран позволяет без затрат дополнительной энергии, только используя природную энергию движущегося потока, например в ручье, поднимать воду на значительную высоту. Для этого часть потока ручья заключают в трубу, на конце которой имеется отвод вверх с обратным клапаном и подпружиненный автоматический сливной клапан рис. 48. Сливной клапан устроен так, что когда вода проходит между плоскостью клапана и посадочным местом скорость воды при уменьшении сечения в зазоре резко возрастает и, согласно уравнению Бернулли, давление в этой щели резко снижается, а давление снаружи клапана оказывается значительно больше, и клапан захлопывается. Происходит гидравлический удар и под действием ударного давления вода поднимается по восстающему отводу вверх на десятки метров.

Рис. 48

Устройство и принцип работы гидроударников.

Свойство гидравлического удара создавать давление намного больше исходного давления в потоке основано на том, что кинетическая энергия потока преобразуется в ударный импульс за очень короткое время – 10 – 15 миллисекунд. При этом кинетическая энергия потока служит для разгона массы ударника т.е. переходит в кинетическую энергию массы ударника m∙υ = F∙∆t = ∆mудυуд = Fуд∆tуд

а ударник передает эту энергию через наковальню на резцы коронки для разрушения породы. Энергия (работа) удара из выражения — Е

Принципиально гидроударные машины по устройству и путям использования гидравлической энергии делятся на три типа – прямого действия, обратного действия и двойного действия. В гидроударниках обратного действия энергия гидроудара используется для движения ударника вверх, сжимая пружину, а рабочий удар совершается за счет энергии сжатой причины. Гидроударники обратного действия не получили широкого применения и поэтому здесь не рассматриваются. Гидроударники двойного действия, когда и рабочий и обратный ход ударника осуществляется за счет гидравлической энергии, сейчас не применяются, но в свое время они успешно применялись и их принцип работы представляет интерес.

Принципиальная схема типового гидроударника включает: — корпус, ударник, наковальню, клапан, пружину клапана и возвратную пружину ударника. Наковальня и нижняя часть переходника с колонковой трубой присоединены к корпусу гидроударника через шлицевой разъем.

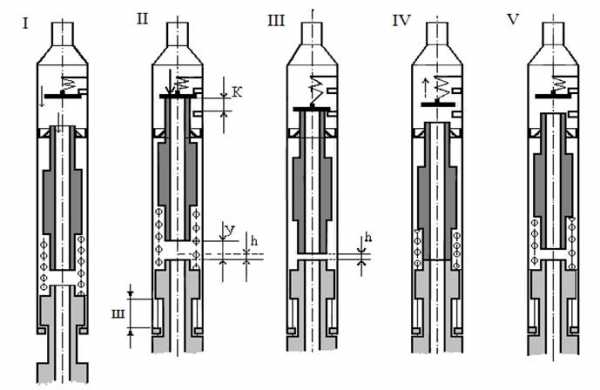

При спуске снаряда с гидроударником в скважину, под действием веса колонкового набора шлицевой шток гидроударника смещается вниз на величину – Ш. Вместе с ним на столько же опускается пружина и, опирающийся на нее, ударник. Верхний конец ударника окажется ниже клапана на величину – Ш(рис. 50, I.) и поток жидкости свободно проходит мимо клапана через отверстия ударника и наковальни в колонковую трубу, промывает забой от старого шлама. При постановке снаряда на забой, колонковая труба и связанный с ней шлицевой шток останавливаются, а остальная часть снаряда, включая корпус гидроударника с клапаном, двигаются вниз по шлицам, шлицевой разъем смыкается и клапан примыкает к ударнику, почти мгновенно перекрывая проход потоку жидкости! (рис. 50 II). Происходит

Рис. 50

Рис. 51

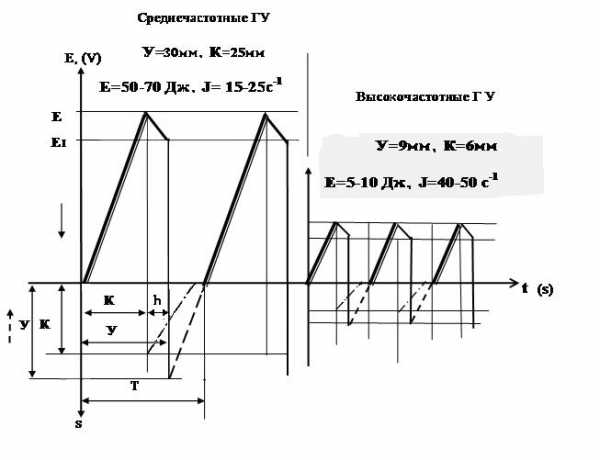

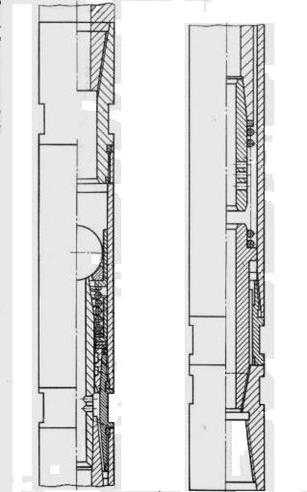

В геологоразведочном бурении в настоящее время применяются практически только гидроударники прямого действия. За последние пять десятилетий из последовательных конструкций ряда гидроударных машин путем совершенствования и упрощения созданы и внедрены универсальные гидроударники для бурения разведочных скважин малого диаметра — 76 и 59 мм и среднечастотный гидроударник для бурения скважин диаметром 132 и 151 мм. Универсальные гидроударники Г59 и Г76 имеют одинаковое устройство и без изменения конструкции только за счет регулировки могут работать как в среднечастотном режиме, так и в высокочастотном. Эти гидроударники могут выпускаться с двумя вариантами клапана – жесткого металлического и плавающего шарикового из пластика. Рис. 52 а и б.

а б

Рис. 52

.

Собственно регулировки гидроударника сводятся к установке заданных величин хода клапана – К и хода ударника – Упри оптимальной величине свободного хода – h. Время одного цикла (периода) соответствует двум ходам ударника туда и обратно и зависит от величины этого хода и скоростей движения ударника. Если увеличивать ход ударника — У (ход клапана — К увеличивается автоматически при соблюдении оптимального – h), то время периода будет соответственно расти, частота ударов соответственно уменьшаться, а энергия удара (поскольку с увеличением хода клапана разгон ударника и запас его кинетической энергии будет расти) будет соответственно возрастать. Менять ход клапана и ход ударника можно, добавляя или, наоборот, убавляя регулировочные кольца под пружиной клапана и под корпусом ограничителя клапана.

Энергетические параметры гидроударника: — энергия удара и частота ударов зависят от энергии потока промывочной жидкости, прежде всего от ее расхода, который несет кинетическую энергию – mv2/2. От скорости потока жидкости зависит и величина ударного давления — ∆р = ρ∙с∙υ. Поэтому, чтобы получить максимальную энергию удара или максимальную частоту ударов надо в гидроударник подавать поток жидкости, значительно превышающий расход необходимый для обычного бурения – чем больше расход (скорость) потока жидкости, тем выше энергия и частота ударов. Рис. 51. Так, для гидроударников ударно-вращательного бурения Г59, Г 76 и Г 151 с энергией удара 50 -100 – 300 Дж требуется соответственно расход 100-130, 180-200 и 300-600 л/мин. При таких расходах в циркуляционной системе разведочного бурения гидравлические сопротивления будут достигать таких значений, что давления, развиваемого буровыми насосами разведочного бурения (обычно 4,0 – 6,3 МПа), хватит лишь до небольшой глубины скважины. Для вращательно-ударного бурения, когда не требуется большая энергия удара, расход жидкости может быть немного меньше и составляет 50-80 и 100-130 л/мин (для Г59 и Г76), что тоже примерно в 2-3 раза больше необходимого для вращательного бурения.

Если вспомнить, что для обычного вращательного бурения алмазными и твердосплавными коронками диаметрами 59 – 76 мм расход промывочной жидкости составляет 20 – 40, максимум, 60 л/мин, то увидим, что для эффективной работы даже высокочастотных гидроударников расход жидкости должен быть в 3 – 6 раз больше.

Главная проблема заключается в том, что при бурении скважин малого диаметра гидравлические сопротивления, пропорциональные квадрату расхода и прямо пропорциональны глубине скважины. При обычном вращательном бурении, при глубине скважины более 1000 м гидравлические сопротивления даже при малых расходах достигают 3 – 4 МПа и более. При расходах жидкости необходимых для гидроударного бурения, гидросопротивления в 3 – 4 МПа возникнут уже при глубинах скважины 300 – 500 метров. Возникает необходимость искать возможности повышения глубин гидроударного бурения. Существует три пути решения этой задачи: — 1) применение мощного бурового насоса НБ-5 320/100, развивающего давление 10 МПа; 2) применение гидроударника с отражателем ударной волны; 3) регулировка высокочастотного гидроударника на работу с минимальным расходом жидкости.

Наибольший эффект повышения возможной глубины гидроударного бурения – (до 2500 метров) получается применением гидроударника с отражателем ударной волны

Идея действия отражателя состоит в том. что в момент закрытия клапана возникает гидравлический удар, ударный импульс давления действует на клапан-ударник, разгоняя ударник, а волна ударного давления двигается вверх по столбу жидкости внутри бурильных труб со скоростью – с, равной примерно 1300 м/сек. Ударная волна достигает поверхности и в виде импульса попадает в буровой насос, создавая дополнительную пульсацию давления, в чем нет ничего хорошего. Если над гидроударником на определенном расстоянии поставить устройство, которое отразит ударную волну и отраженная волна пойдет вниз вдогонку действующему ударному импульсу, добавится к нему, т.е. добавит энергию ударнику, при чем энергия ударника и, следовательно, энергия удара практически удваивается! В результате, можно получить достаточную энергию удара при вдвое меньшем расходе промывочной жидкости и, соответственно значительно увеличить глубину гидроударного бурения. Отражатели имеют довольно простую конструкцию и небольшую длину (0,7 – 2,7 м.)

Устройство простых отражателей, разработанных в СКБ «Союзгеологоразведка», приведены на рис. 51 а и б.

а б

Рис. 51

Использование третьего варианта снижения требуемого расхода – путем соответствующих регулировок, пригодно только для высокочастотных гидроударников при вращательно-ударном варианте бурения, когда достаточно минимальное значение энергии удара. В этом случае устанавливается минимальное значение хода клапана – К (5-7 мм.) и минимальное значение свободного хода (2-3 мм.), энергия удара получается 5 – 8 Дж. Что недостаточно для разрушения породы, но достаточно для снижения трения в борьбе с заполированием алмазов и самозаклиниванием керна.

Повышенный расход промывочной жидкости для работы гидроударников имеет еще один недостаток в том, что повышенный расход жидкости подаваемой в колонковую трубу и на забой скважины может вредно влиять на сохранность керна, ухудшать условия самозатачивания импрегнированных алмазных коронок, вызывать повышенный гидроподпор. Для устранения этого недостатка в состав колонкового набора ниже гидроударника устанавливается «делитель потока промывочной жидкости» (он же «забойный регулятор расхода промывочной жидкости»). Принцип его работы хорошо виден из рисунка рис. 52

Рис.52

Делитель потока состоит из корпуса, в котором имеются боковые продольные окна, перекрывающиеся поршнем с пакетом дроссельных шайб. Поршень опирается на калиброванную пружину. Поток жидкости после гидроударника проходит через лабиринт отверстий в дроссельных шайбах и в дне поршня, преодолевая специально подобранные местные гидросопротивления, и создавая при этом усилие на поршень пропорциональное расходу через поршень. Это усилие сжимает пружину и перемещает поршень на определенную величину, открывая часть площади боковых продольных отверстий. Через эти отверстия часть потока сбрасывается в наружное кольцевое пространство скважины. Сопротивления в поршне и усилие пружины настраиваются таким образом, чтобы на забой проходило столько жидкости, сколько надо для нормального вращательного бурения, а остальное количество жидкости сбрасывается в наружное кольцевое пространство. Например, если при алмазном бурении для промывки забоя достаточно 20 л/мин., а для работы гидроударника надо 100 л/мин., то делитель потока настраивается так, чтобы с учетом гидросопротивлений в колонковом наборе на забой проходило 20 л/мин., а 80 л/мин. сбрасывалось в кольцевое пространство.

В настоящее время разработаны и серийно выпускаются ряд гидроударных машин прямого действия однотипной конструкции (незначительные различия в устройстве клапана – жесткий металлический или шариковый из пластика). При этом гидроударники для бурения скважин малого диаметра -59 и 76 мм. унифицированные и могут за счет регулировок настраиваться как на высокочастотный режим для вращательно-ударного бурении, так и на среднечастотный режим для ударно-вращательного бурения. Гидроударники больших диаметров 112 и 151 мм. применяются только для ударно-вращательного бурения.

Основные параметры разведочных гидроударников приведены в табл. №

Таблица №

| Параметры | Унифицированные | среднечастотные | ||||||||||

| Высокочастотные | среднечастотные | Г 112 | Г 151 | |||||||||

| 59В | 59ВО | 76В | 76ВО | 59У | 59УО | 76У | 76УО | |||||

| Расход жидкости л/мин | 60-80 | 20-30 | 80- 120 | 40-50 | 100- -130 | ? | 180- 200 | 40-50 | ||||

| Энергия удара Дж. | 5-10 | 6-15 | 5-20 | 7-25 | 50-60 | ? | 60-80 | ? | ||||

| Частота ударов, Гц | 33-47 | 60-70 | 33-42 | 50-55 | ? | 20-25 | 30-40 | ? | ? | |||

| Перепад давления, МПа | 1.0 — 1.5 | 3.2- 3.5 | 0,9 — 1.5 | 2-3.5 | 2 — 1.5 | ? | 1.2 — 1.5 | 1.9 — 2.3 | 3.0 | 2.0 | 2.5 | 1.5 |

| Ход ударника, мм. | 7 — 9 | ? | 19-21 | ? | 15-23 | |||||||

| Ход клапана, мм. | 4 — 6 | ? | 14-16 | ? | 10-15 | |||||||

| Свободный ход, мм. | 2 — 3 | ? | 4 – 5 | ? | 5 -10 | |||||||

| Глубина скв., м. | ? |

Коронки для гидроударного бурения.

Для вращательно-ударного бурения при энергии удара 5 – 15 Дж. применяются обычные серийные твердосплавные и алмазные коронки, резцы которых выдерживают такие удары, а снижение трения между резцом и породой, наоборот, создает более благоприятные условия работы резцов. А, вот при ударновращательном бурения с энергией ударов в 50 – 80 Дж., а при диаметре бурения 151 мм. даже до 300 Дж., резцы обычных коронок явно не выдержат ударов, и для этого случая созданы и применяются специальные коронки с мощными крупными твердосплавными резцами. В зависимости от твердости и абразивности пород применяются 4 типа коронок: — от более слабых до наиболее твердых и абразивных пород соответственно ГПИ67М, КГ1, КГ2, КГ3 и ГПИ48М Рис. 53 а, б, в, г.

.

а б в г

Рис. 53

Коронка ГПИ67М предназначена для бурения в слабых скальных породах V – VI категорий по буримости. В таких породах разрушение забоя ведется не только за счет удара, но и за счет срезания части породы забоя вращением коронки, поэтому резец имеет почти вертикальную переднюю режущую кромку. В коронке КГ1, предназначенный для бурения пород средней крепости VI – VIII категорий , где разрушение породы также происходит и за счет удара, и за счет срезания части породы вращательным движением резцов, резцы имеют слабо наклонную переднюю режущую грань. Коронка КГ2 предназначена для бурения в более твердых, но мало абразивных породах, имеет клинообразный симметричный резец (разрушение только ударом). Коронка КГ2 также для твердых, но более абразивных пород, имеет такие же клиновые резцы, но у них значительно увеличена наружная часть резца, чтобы уменьшить износ по наружному диаметру. Коронка ГПИ48М имеет сравнительно небольшие каплеобразные резцы с расширенной наружной частью, предназначена для бурения в крепких, но сильно трещиноватых, раздробленных породах.

megaobuchalka.ru

Гидроударник для бурения скважин

Использование: в долотах для бурения скважин. Сущность: гидроударник для бурения скважин содержит полый корпус с центральной камерой и направляющими частями, верхняя часть корпуса содержит головку с центральным отверстием, головка — трубу для образования верхней нагнетательной камеры между трубой и головкой, нижняя часть корпуса-буровую головку. В корпусе с помощью направляющих частей установлен поршневой молот с увеличенным диаметром центральной части для нанесения ударов по буровой головке. Над поршневым молотом расположен управляющий клапан с внутренней полостью. Управляющий клапан выполнен в виде золотникового клапана с глухим верхним торцом, который установлен с возможностью сообщения полости корпуса над управляющим клапаном с верхней нагнетательной камерой при своем нижнем положении и с центральным каналом поршневого молота при своем верхнем положении. Центральная камера корпуса выполнена по диаметру большей, чем диаметр центральной части поршневого молота. 3 з.п. ф-лы, 4 ил.

Изобретение относится к гидроударнику для бурения скважин.

В буровых долотах вышеупомянутого типа приводимых в действие промывочной водой, представленных в патенте Швеции N 8403370-3В, конструкция компактна и весьма проста в отношении расположения каналов с водой под давлением для работы молота, но она создает функциональные проблемы и вследствие малой долговечности управляющих клапанных средств молота. В одноклапанных, приводимых в действие жидкостью буровых долотах такого типа, которые имеют закрытую жидкостную цепь, приведенных, например, в патенте Великобритании N 2074663 и патенте ФРГ N 334346502, распределение давления жидкости и требуемое пространство для возвратных каналов усложняют конструкцию долота и создают проблемы уплотнения в течение удлинения буровой колонны. Цель настоящего изобретения заключается в том, чтобы избежать нахождение под давлением передней части механизма и устранить неизбежность появления оcлабленных каналов в ней и вокруг большей части молота. Эта цель достигается тем, что гидроударник для бурения скважин, имеет корпус, включающий в себя цилиндр, отверстие у заднего конца упомянутого корпуса, предназначенное для подачи к нему промывочной воды под давлением, буровую головку, принимаемую и удерживаемую передним концом упомянутого корпуса и имеющую сквозной промывочный канал, ведущий к ее переднему концу, молот, совершающий возвратно-поступательное движение в упомянутом корпусе под действием промывочной жидкости под давлением для повторяющегося нанесения ударов по упомянутой буровой головке, причем молот имеет сквозной канал, обращенный к упомянутому промывочному каналу, клапанные средства в упомянутом корпусе, реагирующие на положение молота для прерывистой подачи промывочной жидкости к каналу молота, поршень на молоте, с обеспечением уплотнения скользящий в упомянутом цилиндре, и приводную поверхность поршня в приводной камере цилиндра для принудительного перемещения молота вперед во время его рабочего хода. На фиг.1, а, б показано частичное продольное сечение соответственно задней и передней части изобретенного ударника для бурения скважин в переднем положении находящегося в нем молота; сечение А-А на фиг.3; на фиг.2 показано укороченное частичное сечение, соответствующее виду с долотом в его заднем положении; на фиг.3 поперечное сечение В-В на фиг. 1, a; на фиг.4- поперечное сечение С-С на фиг.1,а. На фиг.1,а,б представлен корпус 1 для гидроударника 2, состоящего из удлиненной цилиндрической трубы равномерной толщины, которая имеет внутренний кольцевой упор 3. Цилиндр 4, предпочтительно выполненный как одно целое с клапанной коробкой 5, заходит в корпус 1 и удерживается разделенным в радиальном направлении кольцом 6, 7, также видимым на фиг.3, которое опирается на упор 3. Цилиндр 4 жестко крепится в корпусе 1 посредством трубчатой втулки 8, проходящей между задней поверхностью клапанной коробки 5 и задней стенкой (не показана), установленной на резьбе на задней части корпуса 1 и предназначенной для передачи вращения корпусу 1. Внутренняя часть втулки 8 образует отверстие 9, запитываемое посредством обычных буровых труб жидкостью под давлением, предпочтительно водой, через заднюю стенку и служащее для привода бурового долота. Как частично показано, буровая головка 10 со скольжением заходит во втулку 11 и удерживается в ней, а она по резьбе крепится к переднему концу корпуса 1. Наковальня 12 буровой головки 10 выступает в кольцеобразную канавку 13 втулки 11. Сзади от канавки 13 во втулке 11 находится направляющий подшипник 14. Буровая головка 10 имеет обычный сквозной промывочный канал 15, ведущий к ее рабочему концу, причем между втулкой 11 и буровой головкой 10 выполнено обычное шлицевое соединение (не показано), тем самым к ней передается вращение от корпуса 1. Удлиненная камера 16, образованная корпусом 1, проходит между направляющим подшипником 14 и втулки 11 буровой головки и разделенным кольцом 6, 7 цилиндра 4. Камера 16 постоянно удерживается под низким давлением жидкости, то-есть давление сброса благодаря одному или более разгрузочным каналам 17, соединяющим камеру 16 с кольцевой канавкой 13, которая сообщается с промывочным каналом 15 в буровой головке 10. Молот 18 совершает возвратно-поступательное движение в корпусе 1 для повторяющегося нанесения ударов по наковальне 12 буровой головки 10. На задней части и предпочтительно фактически у заднего конца молота 18 выполнен приводной поршень 19. Ударный передний конец молота 18 образован в виде шейки 20 со скольжением заходящей в направляющий подшипник 14 втулки 11. Цилиндрическая увеличенная часть 21 молота находится в камере 16 с обеспечением возможности возвратно-поступательного движения. Диаметральное увеличение 21 служит для повышения ударной энергии молота 18 и имеет существенный зазор по отношению к камере 16 для обеспечения фактически безпрепятственного движения жидкости под низким давлением между концами камеры 16, когда молот 18 совершает возвратно-поступательное движение. Между поршнем 14 и увеличенной частью 21 молота выполнена уменьшенная горловина 22, причем ее диаметр предпочтительно равен диаметру шейки 20. Горловина 22 с обеспечением уплотнения окружена радиально разделенным кольцом 6, 7 и может свободно совершать в нем возвратно-поступательное движение. Осевой центральный канал 23 проходит через молот 18 и имеет в своей задней части увеличенную расточку 24 внутри поршня 19, который с обеспечением уплотнения имеет возможность скольжения на трубе центрального канала 25 низкого или спускного давления, соосно образующем часть вышеупомянутого цилиндра 4. Канал 25 открыто сообщается с центральным поршнем каналом 23 и с внутренней частью клапанной коробки 5. Поршень 19 с обеспечением уплотнения со скольжением заходит в цилиндр 4, образующий приводную камеру 26, ограничиваемую задней концевой поверхностью 27 поршня 19, причем камера 26 служит для привода молота 18 в переднем направлении во время его рабочего хода. Вокруг уменьшенной горловины 22 образована противоположная цилиндрическая камера 28, ограниченная кольцевой противоположной приводной поверхностью 29, которая меньше, чем приводная поверхность 27, и предназначена для передачи усилия поршню 19 в заднем направлении при выполннении обратного хода молота 18. Клапанная коробка 5 имеет осевую расточку 30, в которой совершает возвратно-поступательное движение трубчатый управляющий клапан 31. Внутренняя часть управляющего клапана 31 постоянно выходит в трубу 25 и таким образом удерживается под низким давлением жидкости промывочных каналов 23, 15. Управляющий клапан 31 имеет дифференциальный поршень 32, с обеспечением уплотнения и со скольжением заходящий в расточку 30, которая закрыта колпаком 33, навинчиваемым по резьбе на коробку 5. В колпак 33 с обеспечением уплотнения и со скольжением заходит верхняя юбка 34 управляющего клапана 31. Противоположный конец управляющего клапана 31 образует нижнюю юбку 35. Между нижней юбкой 35 и дифференциальным поршнем 32 выполнена зауженная часть 36. Наружный диаметр нижней юбки 35 несколько больше наружного диаметра верхней юбки 34 и несколько меньше диаметра расточки 30. Расточка 30 заканчивается промежуточным пояском 37, сопровождаемым кольцевой внутренней канавкой и нижним пояском 38 одинакового диаметра с промежуточным пояском 37. Выступающие направляющие ушки 39 (фиг.2) образованы на осевой поверхности нижней юбки 35 и служат в качестве направляющих, когда управляющий клапан 31 совершает возвратно-поступательное движение между положением на фиг. 1,а, в котором нижняя юбка 35 уплотняется о нижний поясок 38, и положением на фиг.2, в котором юбка 35 уплотняется о промежуточный поясок 37. Жидкостные каналы 40, равномерно показанные на фиг.4, через отводные каналы 41 соединяют отверстие 9 высокого давления с клапанным отверстием 30, с тем, чтобы постоянно приводить в действие поршень 32 дифференциального клапана, при этом управляющий клапан 31 смещается в его заднее положение, показанное на фиг.2. Кроме того, упомянутые каналы 40 проходят к противоположной камере 28 в цилиндре 4, при этом молот 18 подобным же образом постоянно смещается в его заднее положение, показанное на фиг.2. Жидкостные каналы 42 соединяют верхнюю часть камеру 26 приводного цилиндра с кольцевой внутренней канавкой 43 в клапанной коробке 5. При работе управляющий клапан 31 предназначен для выполнения возвратно-поступательного движения в ответ на движение молота 18, а точнее в ответ на положение управляющей канавки 44 на поршне 19. С этой целью жидкостные каналы 45 на фиг. 1, а,б проходят для соединения верхнего конца клапанной расточки 30 с цилиндрической перемычкой между камерами 26, 28 совпадающей по оси с управляющей канавкой 44 поршня, которая, как показано в положении на фиг.1,а, соединяет каналы 45 с жидкостными каналами 46, ведущими к камере 16 низкого давления. При разгрузке верхнего конца клапанной расточки 30 вышеупомянутое смещение клапана вверх приводит управляющий клапан 31 в положение, показанное на фиг. 2, в котором нижняя юбка 35 клапана уплотняется о промежуточный поясок 37. Таким образом, когда молот 18 на фиг.1,б ударяет по наковальне 12 и верхний конец клапанной расточки 30 разгружается, высокое давление, передаваемое от отверстия 9 через каналы 40, 41 к нижнему концу клапанной расточки 30, приводит управляющий клапан в положение согласно фиг.2. В этот момент и до тех пор, пока молот 18 при смещении вверх не переместится в положение согласно фиг.2, приводная камера 26 будет опорожняться в канал 25 через каналы 42 и открытый нижний поясок 38. Уходящая жидкость подводится через каналы 23, 15 для промывки пробуренной скважины. При достижении заднего положения на фиг.2 управляющая канавка 44 поршня 19 пересоединяет отводные каналы 47 от каналов 40 высокого давления к каналам 45, с тем, чтобы подвести давление к заднему концу клапанной расточки 30. Вследствие разности диаметров между юбками 34, 35 клапана задняя поверхность поршня 32 дифференциального клапана больше, чем противоположная поверхность, создающая постоянное смещение поршня 32 клапана назад, а вследствие этого управляющий клапан перемещается обратно в положение на фиг.1,а. При этом промежуточный поясок 37 клапана открывается и камера 26 приводного цилиндра соединяется с жидкостью под высоким давлением через каналы 40, 41, суженную часть 36 клапана и каналы 42. Вследствие этого молот 18 вынужден совершать рабочий ход, с тем, чтобы ударить по наковальне 12 буровой головки на фиг.1,б. Затем описанный цикл работы повторяется. В поднятом положении гидроударника буровая головка 10 несколько опускается вперед из положения, показанного на фиг.1,б. Увеличенная часть 21 молота 18 в этот момент захватывается и молот затормаживается и опускается в переднюю расточку 48 в камере 16. Одновременно отводные каналы 47 высокого давления открываются в приводную камеру 26, которая разгружена для интенсивного жидкостного промывания через отверстия 49 в канал 25. С целью изменения ударной энергии изобретенного гидроударника камера 16 может быть объединена с молотом, имеющим увеличенные части 21 переменной длины. Такая возможность указана штрихпунктирными линиями для молота 50 на фиг.1,б. Давление воды, подаваемой к отверстию 9, будет составлять порядка 180 бар ( 180 кгс/см2). Изменяющиеся требования в отношении жидкости в течение возвратно-поступательного движения молота обычно уравновешивается посредством сжатия и поворотного расширения водяной колонны в системе труб, по которой производится подача жидкости к ударнику 2 для бурения скважин, при этом можно избежать использования в скважине нагруженного газом аккумулятора. В случае давления воды порядка 180 бар ( 180 кгс/см2) и диаметра корпуса долота порядка 96 мм новая клапанная конструкция позволяет получить энергию удара порядка 25-30 кВт и частоту ударов порядка 60 Гц. Расходы воды порядка 150-200 л/мин обеспечивает скорость промывочной жидкости более 0,6 м/с, которая при получении диаметра скважины порядка 116 мм достаточна для эффективного подъема обломков породы при вертикальном бурении.Формула изобретения

1. ГИДРОУДАРНИК ДЛЯ БУРЕНИЯ СКВАЖИН, содержащий полый корпус с центральной камерой и направляющими частями, прикрепленный к нижнему концу буровой трубы, установленную в верхней части корпуса головку с центральным отверстием, установленную в головке трубу с возможностью образования верхней нагнетательной камеры между трубой и головкой, прикрепленную к нижней части корпуса буровую головку с центральным каналом, установленный в корпусе посредством направляющих частей с возможностью нанесения ударов по буровой головке ступенчатый с увеличенным диаметром центральной части поршневой молот с центральным сквозным каналом, сообщенным с каналом буровой головки, верхним концом расположенным в верхней нагнетательной камере, а его внутренней поршневой поверхностью с возможностью взаимодействия с наружной поверхностью трубы и наружной поршневой поверхностью, расположенной в нижней нагнетательной камере, и расположенный над поршневым молотом управляющий клапан с внутренней полостью, отличающийся тем, что управляющий клапан выполнен в виде золотникового клапана с глухим верхним торцом, установленным с возможностью сообщения полости корпуса над управляющим клапаном с верхней нагнетательной камерой при своем нижнем положении и с центральным каналом поршневого молота при своем верхнем положении, а центральная камера корпуса выполнена по диаметру большей, чем диаметр центральной части поршневого молота. 2. Гидроударник по п.1, отличающийся тем, что нижняя нагнетательная камера выполнена постоянно сообщенной с полостью корпуса над управляющим клапаном, а наружная поршневая поверхность поршневого молота выполнена с меньшей эффективной площадью, чем эффективная площадь внутренней поршневой поверхности. 3. Гидроударник по пп.1 и 2, отличающийся тем, что он снабжен кольцом, установленным в корпусе с возможностью взаимодействия с верхней частью поршневого молота и разобщения нижней нагнетательной камеры с центральной камерой корпуса. 4. Гидроударник по п.3, отличающийся тем, что корпус выполнен с продольным каналом и с кольцевой канавкой, расположенной над буровой головкой с возможностью сообщения центральной камеры через продольный канал с центральным каналом поршневого молота при его верхнем положении.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4www.findpatent.ru

Гидроударник для бурения скважин

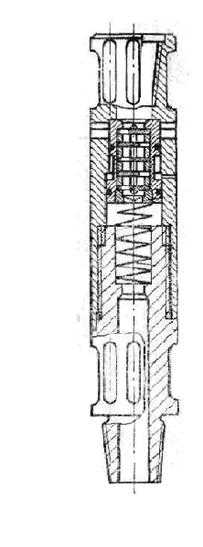

Изобретение относится к буровому забойному оборудованию, применяемому для создания ударных нагрузок на долото при бурении скважин. Сущность изобретения заключается в том, что клапанная коробка гидроударника имеет упрощенную конструкцию, включающую корпус, внутри которого выполнен канал прямоугольного сечения, а в нем размещены шатун и клапан, причем корпус клапанной коробки в верхней части размещен в полости, выполненной в верхнем переводнике, а шток соединен с корпусом при помощи шпонки. Изобретение обеспечивает упрощение конструкции и повышение эффективности создания динамических нагрузок на буровое долото. 1 ил.

Изобретение относится к буровому забойному оборудованию, применяемому для создания ударных нагрузок на долото при бурении скважин.

Известен гидроударник для бурения, содержащий корпус, клапанную коробку, боек в виде струйного насоса, камера смешения которого гидравлически связана с пространством над бойком и наковальней [1]. Недостатком данного гидроударника является сложность конструкции, а следовательно, малая эффективность и малый ресурс устройства. Поэтому указанные гидроударники не нашли промышленного применения. Известен также гидроударник, снабженный корпусом, ударной массой — бойком, выполненным с возможностью взаимодействия с наковальней посредством пружины, а наковальня совместно с переводником со штоком — с возможностью продольных перемещений относительно корпуса, клапаном и нижним переводником [2]. Опыт бурения с применением указанных гидравлических ударником показал, что увеличение механической скорости при этом составляет 1,4…1,5 раза, что недостаточно при бурении крепких и твердых пород. Цель изобретения — упрощение конструкции и повышение эффективности создания динамических нагрузок на буровое долото. Указанная цель достигается тем, что в предлагаемой конструкции гидроударника боек снабжен клапанной коробкой, выполненной в виде цилиндрической втулки с каналом прямоугольного сечения, внутри которого размещен шатун и перекидной клапан. Причем верхняя часть клапанного узла герметично размещена в цилиндрической полости верхнего переводника, а нижняя часть жестко связана с ударной массой (бойком), упруго взаимодействующей с наковальней, установленной на штоке. Существенным отличием заявляемого изобретения является то, что упрощается конструкция гидроударника за счет применения в качестве клапанного узла гидравлического вибратора, связанного жестко с подпружиненной ударной массой — бойком. В результате при упрощении конструкции гидроударника за счет использования вибратора значительно увеличивается динамическое воздействие на наддолотный переводник при упругом взаимодействии бойка с наковальней, то есть за счет периодического ударного воздействия бойка на наковальню. На чертеже представлен продольный разрез гидроударника. Гидроударник состоит из корпуса 1, переводника со штоком 2, наковальней 3, верхнего переводника 4, пружины 5. Внутри корпуса размещается боек 6, жестко связанный с клапанной коробкой 7. Внутри клапанной коробки на оси 8 закреплен шатун 9, который связан с помощью оси с перекидным клапаном 10. Переводник со штоком 2 имеет возможность продольного перемещения относительно ниппеля 11, для предотвращения перемещения указанных деталей относительно корпуса установлена шпонка 12. Принцип действия гидроударника заключается в следующем. В исходном положении (см. чертеж) перекидной клапан 10 перекрывает канал прямоугольного сечения клапанной коробки 7. При подаче промывочной жидкости через канал клапанной коробки под действием перепада давления шатун 9 и перекидной клапан 10 занимают вертикальное положение в соответствии с законами гидростатики. В дальнейшем по инерции шатун 9 перемещается в крайнее правое положение, увлекая за собой перекидной клапан 10. В результате канал клапанной коробки будет перекрыт, создается перепад давления на верхнем конце клапанной коробки 7 и ударная масса 6, перемещаясь вниз, производит удар по наковальне 3. При этом пружина 5 сжимается и получает потенциальную энергию. При ударе бойка 6 о наковальню 3 переводник со штоком 2, имея свободную возможность перемещения по оси, осуществляет продольные ударные воздействия на долото и тем самым увеличивается интенсивность удара. В результате удара и воздействия давления промывочной жидкости перекидной клапан 10 вновь займет вертикальное положение. При этом перепад давления на верхний торец клапанной коробки 7 существенно снижается за счет свободного перемещения жидкости в канале клапанной коробки и боек 6 под действием пружины 5 перемещается вверх и занимает исходное положение. В дальнейшем перекидной клапан 10 по инерции перемещается в крайнее левое положение и цикл вновь повторяется. Таким образом, создается динамическое ударное воздействие на наддолотный переводник и реализуется ударно-вращательный способ бурения. Ударное воздействие на долото бурильного инструмента приводит к более эффективному разрушению породы забоя скважины. В результате механическая скорость бурения скважины существенно возрастает в сравнении с процессом разрушения забоя за счет статической нагрузки на долото. Источники информации 1. Киселев А.Г. и Крусир И.Н. Вращательное ударное бурение геолого-разведочных скважин.- М.: Недра, 1982 (с. 50, рис. 15). 2. Авт. свид. СССР N 1782262, кл. E 21 B 4/14, 15.12.1992 г.Формула изобретения

Гидроударник для бурения скважин, включающий корпус, ударную массу-боек, выполненный с возможностью взаимодействия с наковальней посредством пружины, а наковальня совместно с переводником со штоком с возможностью продольных перемещений относительно корпуса, клапан и нижний переводник, отличающийся тем, что гидроударник снабжен верхним переводником, а ударная масса-боек имеет клапанную коробку, выполненную в виде цилиндрической втулки с каналом прямоугольного сечения, внутри которого размещены шатун и перекидной клапан, причем верхняя часть клапанного узла герметично размещена в цилиндрической полости верхнего переводника, а нижняя часть жестко связана с ударной массой-бойком, при этом переводник со штоком установлен с возможностью продольного перемещения относительно корпуса через шпонки, размещенные в продольных пазах, выполненных в штоке нижнего переводника.РИСУНКИ

Рисунок 1www.findpatent.ru

Погружной гидроударник

Изобретение относится к буровой технике, а именно к погружным буровым устройствам с объемным гидроприводом для ударно-вращательного бурения скважин, и может найти применение в геологоразведке, гидрогеологии и горной промышленности. Гидроударник включает корпус с гильзой, разрядный шток, ударник с центральным сквозным каналом и головкой, разделяющей полость гильзы на камеры прямого и обратного хода, и питающе-разрядную систему камеры прямого хода, содержащую разрядный клапан, установленный на разрядном штоке, питающий, сливной, разрядный и командный тракты, согласно предложению в питающем тракте питающе-разрядной системы камеры прямого хода размещен клапан в виде эластичного кольца, установленный в головке ударника с кольцевым зазором относительно гильзы. Изобретение обеспечивает повышение эксплуатационной надежности. 2 ил.

Предлагаемый погружной гидроударник относится к буровой технике, а именно к погружным буровым устройствам с объемным гидроприводом для ударно вращательного бурения скважин, и может найти применение в геологоразведке, гидрогеологии и горной промышленности.

Известен пневматический ударный механизм по а.с. СССР 998740, кл. Е 21 С 3/24, опубл. в БИ 7, 1983 г., включающий корпус, в котором установлен поршень, образующий с его стенками камеры рабочего и холостого хода, кольцевой эластичный клапан, выполненный в виде тора, размещенный в кольцевой канавке на наружной поверхности клапанного седла и образующий с корпусом канал для подвода энергоносителя в камеру рабочего хода, и инструмент. Кроме того, установлен дополнительный эластичный клапан, выполненный в виде тора, который образует с внутренними стенками корпуса канал для выпуска воздуха из камеры рабочего хода через радиальные окна в корпусе. Это устройство эффективно, но ненадежно в виду того, что во время бурения и при спуско-подъемных операциях из затрубного пространства в рабочую камеру попадает шлам, так как камера прямого хода напрямую связана с затрубным пространством через радиальные окна в корпусе. Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемому устройству является погружная ударная машина по патенту РФ 2097520, кл. Е 21 В 4/14, Е 21 С 3/24, опубл. в БИ 33, 1997 г., которая включает переходник с трубкой, корпус с гильзой, ударник с осевым сквозным каналом, разделяющий полость корпуса на рабочие камеры прямого и обратного хода, систему распределения энергоносителя по рабочим камерам, содержащую ступенчатый питающе-разрядный клапан, питающий, сливной, разрядный и командный тракты камеры прямого хода. Недостатком этой машины является низкая надежность, так как во время работы с абразивными энергоносителями типа глинистых растворов происходит быстрый износ рабочих поверхностей питающе-разрядного клапана вследствие резкого увеличения скоростей потока рабочей жидкости в питающей щели между седлом и клапаном во время его перекидки. Техническая задача, решаемая в предлагаемом устройстве, заключается в повышении эксплуатационной надежности за счет улучшения условий работы деталей питающе-разрядной системы и снижения износа посадочных мест клапанов. Поставленная задача решается посредством того, что в предлагаемом погружном гидроударнике, включающем корпус с гильзой, разрядный шток, ударник с центральным сквозным каналом и головкой, разделяющей полость гильзы на камеры прямого и обратного хода, и питающе-разрядную систему камеры прямого хода, содержащую разрядный клапан, установленный на разрядном штоке, питающий, сливной, разрядный и командный тракты, согласно предлагаемому решению в питающем тракте питающе-разрядной системы камеры прямого хода размещен клапан в виде эластичного кольца, установленный в головке ударника с кольцевым зазором относительно гильзы. Такая совокупность признаков снижает скоростные потоки рабочей жидкости в питающем тракте при перекрытии его клапаном, улучшая условия работы деталей питающе-разрядной системы, что повышает эксплуатационную надежность предлагаемого погружного гидроударника. Сущность технического решения поясняется примером конкретного конструктивного исполнения и чертежами, где на фиг.1 показан продольный разрез погружного гидроударника, общий вид, а на фиг.2 — детали питающе-разрядной системы (узел I на фиг.1) в увеличенном масштабе во время работы гидроударника, причем левая сторона — ударник в крайнем нижнем положении после удара, а правая сторона — ударник в крайнем верхнем положении, начало прямого хода. Погружной гидроударник (фиг.1, 2) состоит из корпуса 1, гильзы 2, переходника 3 с фильтром 4 и обратным клапаном 5, разрядного штока 6, ударника 7 с центральным сквозным каналом 8 и головкой 9, камеры 10 прямого хода, камеры 11 обратного хода, разрядного клапана 12, установленного на разрядном штоке 6 с кольцевым зазором 13 относительно гильзы 2 (фиг.2), питающего тракта, состоящего из каналов 14, 15 и радиальных отверстий 16 в гильзе 2, сливного тракта, состоящего из центрального сквозного канала 8 ударника 7 и центрального канала 17 наковальни 18, разрядного тракта, состоящего из радиальных отверстий 19 и центрального канала 20 разрядного штока 6, командного тракта, содержащего расточку 21 в гильзе 2 и пазы 22 на разрядном штоке 6, клапана 23, выполненного из эластичного материала и установленного в головке 9 ударника 7 с кольцевым зазором 24 относительно гильзы 2. Гидроударник работает следующим образом. Рабочая жидкость из напорной магистрали, подводимая к переходнику 3 гидроударника (фиг.1) по ставу штанг, проходит через фильтр 4, открывает обратный клапан 5 и по каналам 14, 15 питающего тракта, радиальным отверстиям 16 гильзы 2 поступает в камеру 11 обратного хода. Камера 10 прямого хода в это время через центральные каналы 8, 17 сливного тракта связана с забойным пространством, т.е. находится под пониженным давлением. За счет перепада давления между камерами 10 и 11 клапан 23, установленный на головке 9 ударника 7, раскрывается и прижимается своей поверхностью к внутренней поверхности гильзы 2, выбирая кольцевой зазор 24 (фиг. 2, левая сторона). Ударник 7 совершает обратный ход, т.е. поднимается вверх. Из камеры 10 прямого хода рабочая жидкость вытесняется через пазы 22 разрядного штока 6, кольцевой зазор 13 разрядного клапана 12, радиальные отверстия 19 в центральный канал 20 разрядного штока 6 и далее в сливной тракт — центральные каналы 8 и 17. В это время канал 8 ударника 7 уже перекрыт штоком 6. В конце обратного хода ударник 7 входит своей головкой 9 в зону расточки 21 (фиг.2, правая сторона), клапан 23 за счет своей упругости сжимается, а разрядный клапан 12 растягивается и перекрывает кольцевой зазор 13. Это происходит потому, что возникает перепад давления между камерой 10 прямого хода и центральным каналом 20 разрядного штока 6. Далее рабочая жидкость через зазор, образованный между головкой 9 ударника 7 и гильзой 2, поступает из камеры 11 обратного хода в камеру 10 прямого хода. Ударник 7 резко тормозится и изменяет направление движения, совершая прямой ход. Это происходит потому, что площадь ударника 7 со стороны камеры 10 прямого хода больше его площади со стороны камеры 11 обратного хода. По мере перемещения ударника 7 его головка 9 с клапаном 23 выходит из зоны расточки 21 и входит в зону сужения гильзы 2, но питающий кольцевой зазор между ударником 7 и внутренней поверхностью гильзы 2 сохраняется, так как клапан 23 остается в сжатом состоянии. При этом ударник 7 перемещается вдоль гильзы 2 без контакта с ней. По этому зазору 24 рабочая жидкость интенсивно поступает в камеру 10 прямого хода. После того, как ударник 7 сойдет со штока 6 и откроет сливной тракт (фиг.2, левая сторона), давление в камере 10 прямого хода резко упадет, разрядный клапан 12 за счет своих упругих сил сожмется и образует кольцевой зазор 13, соединив камеру 10 прямого хода со сливом через разрядный шток 6. Клапан 23, размещенный на головке 9 ударника 7, перед самым ударом раскрывается из-за перепада давления между камерами 10, 11, перекрыв питающий кольцевой зазор. Ударник 7 наносит удар по наковальне 18 и цикл повторяется. Ввиду того, что в предлагаемом погружном гидроударнике клапан 23 камеры 10 прямого хода выполнен в виде эластичного кольца, не имеющего жестких контактных поверхностей в местах перекрытия потока рабочей жидкости, в отличие от жесткого питающе-разрядного клапана прототипа, при работе на глинистых растворах не происходит абразивного износа контактирующих поверхностей, а повышение быстродействия клапана не приводит к нарастанию скорости потока жидкости в местах перекрытия им потока, также снижает износ элементов питающе-разрядной системы, что в конечном счете повышает эксплуатационную надежность гидроударника.Формула изобретения

Погружной гидроударник, включающий корпус с гильзой, разрядный шток, ударник с центральным сквозным каналом и головкой, разделяющей полость гильзы на камеры прямого и обратного хода, и питающе-разрядную систему камеры прямого хода, содержащую разрядный клапан, установленный на разрядном штоке, питающий, сливной, разрядный и командный тракты, отличающийся тем, что в питающем тракте питающе-разрядной системы камеры прямого хода размещен клапан в виде эластичного кольца, установленный в головке ударника с кольцевым зазором относительно гильзы.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

Гидроударный снаряд для бурения скважин

OllNCAHHE

И ЗОБРЕТЕ Н ИЯ

К АВТОРСКОМУ СВЯДИТЕЛЬСТВУ

Союз CoeelCKle

Соцналнстичвсюа

Республик

«» 711264 (61) Дополнительное к авт. свид-ву (22) Заявлено 15.12.75 (21) 2301534/22-03 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 25.01.80. Бюллетень № 3

Дата опубликования описания 30.01.80 (51) М. Кл .

Е 21 В 5/00

Гасударстввнний нвюпет ссср на делам нэвбрвтвннй н еткритнй (53) УДК 622.243.

92 05(088 8) (72) Автор изобретения

Н. Ф. Сидоров (71) Заявитель (54) ГИДРОУДАРНЪ|й СНАРЯД

ДЛЯ БУРЕНИЯ СКВАЖИН

Изобретение относится к области горной промышленности, а именно к гидроударным снарядам для бурения скважин.

Известен гидроударный снаряд для бурения скважин, установленный в бурильных трубах с шлицевым разъемом и уступом, включающий извлекаемый гидроударник с колонковым набором и выступом на наружной поверхности наковальни (1).

Недостатком такого снаряда является малая его эффективность из-за уменьшенного диаметра керна, так как для упора наковальни гидроударника в колонну бурильных труб последняя снабжена внутренним приливом.

Ф

С целью повышения эффективности работы гидроударного снаряда за счет увеличения диаметра керна, уступ выполнен в теле бурильных труб, а между наковальней и уступом установлены раздвижные упоры.

На фиг. 1 изображен гидроударный снаряд, продольный разрез; на фиг. 2 — сечение А — А на фиг. 1; на фиг. 3 — сечение

Б — Б на фиг. 1.

Гидроударный снаряд для бурения сква- жин состоит из корпусной бурильной трубы 1, соединенной с буровым инструментом 2.

Между деталями 1 и 2 размещено гнездо 3.

В нижней части труба 1 соединена со снабженной шлицами 4 втулкой 5.

На втулку 5 надета бурильная труба 6 с ответными пазами под шлицы 4. К трубе 6 присоединен переходник 7 с уплотнением 8.

В нижней части трубы 6 выполнен расширенный цилиндрический уступ со сферической кольцевой канавкой, в которой установлены клиновидные секторы 9, соответствующие профилю канавки.

В нерабочем положении секторы 9 упругими силами плоских пружин 10, скрепленных с втулкой 5, прижаты к ее внутренней поверхности. Во избежание горизонтального смещения относительно пружин 10 сектора снабжены фиксаторами 11, через которые пропущены пружины 10. К нижней части трубы 6 присоединена колонковая труба 12, оборудованная для бурения со съемным керноприемником. Соединенные между собой детали 1 — 12 являются несъемной составной частью бурового снаряда.

К съемной части относится гидроударник, который состоит из цилиндра 13, соединен711264

Формула изобретения

S5 ного с гнездом 3, клапана 14 с пружиной 15, в верхней части заканчивающегося конусной головкой под овершот; промывочных каналов 16; штифтов 17, контактирующих с пазами 18 в поршне-ударнике 19, верхняя уплотненная часть которого располагается внутри цилиндра 13; штифтов 20 в поршнеударнике, контактирующих с пазами верхней части наковальни 21 с промывочными каналами 22; пружины поршня-ударника 23. Перемещение поршня-ударника 19 относительно цилиндра 13 и наковальни 21 ограничено длиной их пазов.

Гидроударник соединяется со съемным керноприемником, который состоит из вала подшипникового узла 24, соединенного с наковальней 21 посредством резьбы, контргайки 25, клапана 26 перекрытия, упорных подшипников 27, пружины 28, переходника 29, стакана 30, наполненного маслом, масленки с дном 31 и керноприемной трубы 32, оборудованной для бурения со съемным керноприемником.

Работает устройство следующим образом.

Перед началом бурения в несъемную часть снаряда автономно сбрасывается гидроударник совместно с керноприемником, которые соединяются с корпусом при помощи герметизированного гнезда 3. Клиновидные сектора при погружении гидроударника с керноприемной трубой в снаряд не препятствуют, так как они при разомкнутых шлицах, освободившись от усилия втулки 5, оказываются прижатыми пружинами 10 к внутренней поверхности трубы 6. В таком виде гидроударный снаряд для бурения скважин присоединяют к бурильным трубам и опускают на забой.

После того, как породоразрушающий наконечник коснется забоя, продвижение колонковой трубы 12 вместе с втулкой 5 прекратится, а втулка 5 вместе с корпусом 1 и гидроударником будет двигаться до тех пор, пока торец переходника 7 не сомкнется с торцом корпуса 1, для обеспечения передачи осевого усилия на забой скважины, при этом произойдет фиксация наковальни 21 секторами 9 следующим образом: втулка 5, продвигаясь в сторону забоя относительно неподвижной в это время трубы 6, своей внутренней фаской скользя по тыльной части секторов, отжимает их к центру. Вся подвижная часть вставного устройства опускается, в том числе и наковальня 21, которая при встрече с секторами нагружает их и останавливается. Вместе с наковальней прекращает движение и поршень-ударник, а детали 1, 3, 13 продолжают двигаться на длину паза 18 в поршне-ударнике, при этом клапан 14 закрывает центральный канал поршня-ударника, а за это время втулка 5

5 î

1s

20 г5 зо

35 проходит относительно секторов 9 такой же путь, отклоняя сектора к центру и обеспечивая тем самым окончательное фиксирование наковальни 21. В таком положении торец трубы 32 находится на расчетном расстоянии относительно коронки наружной трубы 12.

Циркуляция промывочной жидкости включает снаряд в работу. Клапан 14 перекрывает промывочный канал в поршне-ударнике 19. Вследствие этого давление жидкости над клапаном и поршнем-ударником возрастает. Под действием давления клапан вместе с поршнем-ударником движется вниз, к наковальне, сжимая возвратные пружины 23 и 15. Совместное движение поршняударника и клапана продолжается до тех пор, пока клапан не будет остановлен жестким ограничителем, а поршень-ударник, продолжая двигаться по инерции, наносит удар по наковальне. Образовавшаяся щель между клапаном и поршнем-ударником вызывает падение давления жидкости и под действием прудин 23 и 15 клапан и поршень-ударник возвращаются в исходное положение и цикл повторяется.

Воспринятый удар по наковальне через сектора 9, трубу 6 и колонковую трубу 12 передается на породоразрушающий наконечник.

По окончании бурения производится приподъем колонны, открывается керн, при этом шлицевой разъем разомкнется и происходит раскрепление наковальни. После этого гидроударный снаряд извлекается из скважины овершотом, который захватывает снаряд за головку клапана.

Использование изобретения позволяет увеличить диаметр керноприемной части съемного снаряда, что в свою очередь приводит к увеличению диаметра керна и повышению эффективности бурения скважин.

Гидроударный снаряд для бурения скважин, установленный в бурильных трубах с шлицевым разъемом и уступом, включающий извлекаемый гидроударник с колонковым .набором и выступом на наружной поверхности наковальни, отличающийся тем, что, с целью повышения эффективности работы за счет увеличения диаметра керна, уступ выполнен в теле бурильных труб, а между наковальней и уступом установлены раздвижные упоры.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 554397, кл. Е 21 В 25/00, 1975 (прототип).

711264

А-А

b-5

I0

Составитель Сергачев

Редактор Н. Богатова Техред К. Шуфрнч Корректор A. Гриценко

Заказ 897F/21 Тираж 626 Подписное

ЦН И И П И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП кПатент», г. Ужгород, ул. Проектная, 4

www.findpatent.ru

Технология гидроударного бурения — Мегаобучалка

При бурении с промывкой для получения ударных импульсов применяются забойные гидравлические механизмы (машины) – гидроударники, использующие для получения ударного импульса энергию потока жидкости в виде энергии гидравлического удара. Подробно устройство и принцип действия гидроударников изложены в практикуме по геологоразведочному бурению на ТПИ.

Как уже указывалось, в геологоразведочном бурении применяются среднечастотные гидроударники с энергией удара – 50 – 70 (до 150) Дж и с частотой 15 – 25 с-1 и высокочастотные гидроударники с энергией удара 10 – 15 Дж и частотой 40 – 50 с-1. Первые – это ударно-вращательное бурение,вторые– вращательно- ударное бурение.

Ударно-вращательнный вариант гидроударного бурения.

При этой разновидности бурения основное разрушение породы на забое происходит за счет воздействия ударного импульса. В наиболее твердых и хрупких породах разрушение породы на забое происходит практически только за счет удара, — осевая нагрузка на коронку в этом случае только обеспечивает контакт резцов с поверхностью забоя и в разрушении породы практически не участвует. Для выполнения этой задачи достаточно поддерживать величину Fос = 1 – 3 кН. (При вращательном бурении– 10 -:- 20кН).

Не участвует напрямую в разрушении породы и вращение коронки. Вращение, как и осевая нагрузка, играет вторичную роль, обеспечивая перемещение резцов вдоль забоя после каждого удара. Для бурения в таких породах применяют специальные коронки гидроударного бурения с крупными твердосплавными резцами пикообразной формы. После передачи удара таким резцом под ним образуется «лунка выкола», размеры которой по глубине и ширине зависят от твердости породы и энергии удара. Чтобы разрушение породы на поверхности забоя проходило равномерно, вращательное перемещение резца должно обеспечивать смещение резца по ходу вращения на величины ширины лунки выкола за время между очередными ударами (рис. 47а).

А. Б.

Рис. 47

Если известна ширина лунки выкола и частота ударов гидроударника, то рациональную частоту вращения, обеспечивающую равномерное разрушение породы, можно определить по выражению:

nрац. = об/мин

Где: i –частота ударов гидроударника, мин-1, δ – ширина лунки выкола, мм, Dср – средний диаметр коронки, мм. В твердых породах ширина лунки выкола составляет от 1 до 5 мм. При этом рациональная частота вращения получается для коронок D=76 мм и при частоте ударов 1000 – 1500 мин-1 от 10 до 30 об/мин. Поскольку в станках с коробкой передач такие малые обороты не предусмотрены, специально для ударно — вращательного бурения в твердых породах, в станке устанавливают понижающий редукт

При ударно-вращательном бурении в породах средней крепости разрушение породы на забое происходит не только за счет ударов. В этих породах в разрушении участвуют уже и осевая нагрузка и вращение коронки. Роль последних тем больше, чем слабее порода. Для бурения в таких породах применяют коронки с более острыми твердосплавными резцами с передним углом приострения, что позволяет разрушать породу, кроме ударных импульсов и за счет внедрения резца под действием осевой нагрузки и срезать часть (не разбитой ударом) породы вращением коронки. В скальных породах средней крепости ширина лунки выкола может составлять до 15 – 20 мм. ( Рис. 45 б).

Поскольку при бурении в таких породах Fос и n начинают играть существенную роль, их значения рекомендуется повышать для Fос до 8 – 10 кН и для n до 60 – 120 об/мин.

Третий параметр режима бурения – расход промывочной жидкости для этой разновидности бурения зависит не от условий очистки забоя скважины и охлаждения коронки, а, главным образом, от необходимости подавать к гидроударнику необходимое количество гидравлической энергии. Для эффективной работы среднечастотных гидроударников даже малого диаметра (76 – 59 мм), требуется расход жидкости порядка Q =100 – 200 л/мин, что значительно больше, чем нужно для вращательного бурения — (20 – 70 л/мин), а при использовании гидроударника D = 151 мм расход жидкости должен составлять Q = 350 – 600 л/мин.В тех случаях, когда излишний поток жидкости вредит процессу бурения — размывает керн или создает самозаклинивание керна, ниже гидроударника в снаряд включают делитель потока, через который лишний расход жидкости сбрасывается в затрубное пространство выше колонковой трубы.

megaobuchalka.ru