ЩЕЛОЧЕЙ ПРОИЗВОДСТВО | Энциклопедия Кругосвет

Содержание статьи- Кальцинированная сода.

- Природные месторождения.

- Процесс Сольве.

- Электролизный процесс.

- Щелок.

- Поташ.

- Взаимодействие раствора кальцинированной соды с гашеной известью.

- Электролизные методы.

- Применение.

- Применение.

ЩЕЛОЧЕЙ ПРОИЗВОДСТВО, содовая промышленность, производство кальцинированной соды (карбоната натрия Na2CO3) и ряда аналогичных продуктов. В широком смысле слово «щелочь» относится к большому числу химических соединений, хорошо растворимых в воде и создающих в водном растворе высокую концентрацию гидроксид-ионов, например аммиаку, гидроксиду аммония и гашеной извести (гидроксиду кальция), которые были побочными продуктами устаревшего технологического процесса производства синтетической кальцинированной соды. Щелочи – растворимые активные вещества из более широкого класса оснований.

Кальцинированная сода.

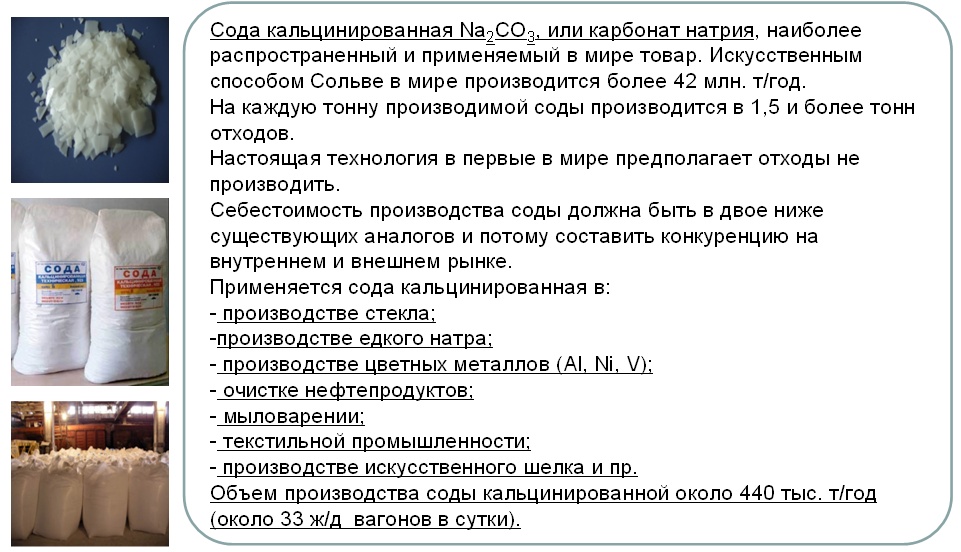

Технический карбонат натрия Na2CO3 (кальцинированную соду) применяют главным образом в производстве стекла и химикатов. Около половины кальцинированной соды идет на изготовление стекла, около четверти – химикатов, 13% – мыла и моющих средств, 11% употребляется на такие цели, как изготовление целлюлозы и бумаги, рафинирование металлов и нефти, дубление кожи и очистка воды, а остальное поступает в продажу.

Природные месторождения.

Кальцинированная сода встречается в природе в больших количествах, главным образом в соляных пластах и отложениях троны (минерала состава Na2CO3ЧNaHCO3Ч2H2O). На Земле известны более 60 таких месторождений.

Процесс Сольве.

Осуществленный в конце 1860-х годов двумя бельгийцами, братьями Эрнестом и Альфредом Сольве, аммиачный способ получения кальцинированной соды основан на реакции взаимодействия гидрокарбоната аммония с хлоридом натрия, в результате которой получаются хлорид аммония и гидрокарбонат натрия. На практике процесс проводят, вводя в почти насыщенный раствор хлорида натрия сначала аммиак, а потом диоксид углерода. Гидрокарбонат натрия выпадает в осадок, когда диоксид углерода вводится в раствор:

На практике процесс проводят, вводя в почти насыщенный раствор хлорида натрия сначала аммиак, а потом диоксид углерода. Гидрокарбонат натрия выпадает в осадок, когда диоксид углерода вводится в раствор:

Прокаливая отфильтрованный гидрокарбонат натрия, получают карбонат натрия и диоксид углерода, который используют повторно:

Экономичность процесса Сольве связана с тем, что аммиак регенерируется путем обработки раствора хлорида аммония оксидом кальция, который получают из карбоната кальция путем нагрева (при этом одновременно образуется также используемый в процессе диоксид углерода):

Хлорид кальция, образующийся в процессе извлечения аммиака, является важным побочным продуктом.

Электролизный процесс.

Карбонат натрия можно также получить посредством электролизного процесса. Водяной пар и диоксид углерода запускаются в катодное отделение установки с камерой диафрагменного типа для электролиза растворов солей, где, взаимодействуя с едким натром, они превращают его в карбонат натрия.

Щелок.

Наименование «щелок» (K2CO3, Na2CO3, NaOH) было присвоено продуктам, получаемым путем выщелачивания древесной золы. Она содержит приблизительно 70% карбоната калия (поташа), используемого в основном для изготовления мыла и стекла. Карбонат натрия (кальцинированная сода) – главный компонент золы некоторых растений (солянок). Путем обработки гашеной известью (гидроксидом кальция) карбонат натрия превращают в каустическую соду (гидроксид натрия), которая применяется для бытовых и промышленных целей под названием «щелок» или «каустик».

Поташ.

Хотя в химической промышленности поташем называют главным образом карбонат калия (K2CO3), в сельском хозяйстве это наименование охватывает все соли калия, идущие на изготовление удобрений, но в основном хлорид калия (KCl) с небольшой примесью сульфата калия (K2SO4).

Обычные способы получения поташа – электролизный процесс с участием гидроксида калия и более распространенный процесс на основе химического взаимодействия смеси хлорида калия и карбоната магния с диоксидом углерода. В результате этой реакции образуется нерастворимая двойная соль гидрокарбоната калия и карбоната магния, которая при нагревании разлагается на карбонаты калия и магния, воду и диоксид углерода.

В результате этой реакции образуется нерастворимая двойная соль гидрокарбоната калия и карбоната магния, которая при нагревании разлагается на карбонаты калия и магния, воду и диоксид углерода.

Карбонат калия применяется в производстве стекла, солей калия, красителей и чернил. Карбонат калия – важный компонент специальных стекол, например оптических и лабораторных.

Каустическая сода (едкий натр). Гидроксид натрия NaOH получил свое название по причине сильного разъедающего действия на животные и растительные ткани.

Каустическую соду получают либо путем электролиза раствора хлорида натрия (NaCl) с образованием гидроксида натрия и хлора, либо, реже, с помощью более старого способа, основанного на взаимодействии раствора кальцинированной соды с гашеной известью. Большое количество производимой в мире кальцинированной соды используется для получения каустической соды.

Взаимодействие раствора кальцинированной соды с гашеной известью.

Каустическую соду получают из кальцинированной на установке периодического или непрерывного действия. Процесс обычно проводят при умеренных температурах в реакторах, оборудованных мешалками. Реакция образования каустической соды представляет собой реакцию обмена между карбонатом натрия и гидроксидом кальция:

Процесс обычно проводят при умеренных температурах в реакторах, оборудованных мешалками. Реакция образования каустической соды представляет собой реакцию обмена между карбонатом натрия и гидроксидом кальция:

Карбонат кальция выпадает в осадок, а раствор гидроксида натрия отводится в коллектор.

Электролизные методы.

Когда концентрированный раствор хлорида натрия подвергается электролизу, образуются хлор и гидроксид натрия, но они реагируют друг с другом с образованием гипохлорита натрия – отбеливающего вещества. Этот продукт, в свою очередь, особенно в кислых растворах при повышенных температурах, окисляется в электролизной камере до перхлората натрия. Чтобы избежать этих нежелательных реакций, электролизный хлор должен быть пространственно отделен от гидроксида натрия.

В большинстве промышленных установок, используемых для получения электролизной каустической соды, это осуществляется с помощью диафрагмы, помещенной вблизи анода, на котором образуется хлор. Существуют установки двух типов: с погруженной или непогруженной диафрагмой. Камера установки с погруженной диафрагмой целиком заполняется электролитом. Соляной раствор втекает в анодное отделение, где из него выделяется хлор, а раствор каустической соды заполняет катодное отделение. В установке с непогруженной диафрагмой раствор каустической соды отводится из катодного отделения по мере образования, так что камера оказывается пустой. В некоторых установках с непогруженной диафрагмой в пустое катодное отделение напускается водяной пар, чтобы облегчить удаление каустической соды и поднять температуру.

Существуют установки двух типов: с погруженной или непогруженной диафрагмой. Камера установки с погруженной диафрагмой целиком заполняется электролитом. Соляной раствор втекает в анодное отделение, где из него выделяется хлор, а раствор каустической соды заполняет катодное отделение. В установке с непогруженной диафрагмой раствор каустической соды отводится из катодного отделения по мере образования, так что камера оказывается пустой. В некоторых установках с непогруженной диафрагмой в пустое катодное отделение напускается водяной пар, чтобы облегчить удаление каустической соды и поднять температуру.

В диафрагменных установках получается раствор, содержащий как каустическую соду, так и соль. Большая часть соли выкристаллизовывается, когда концентрация каустической соды в растворе доводится до стандартного значения 50%. Такой «стандартный» электролизный раствор содержит 1% хлорида натрия. Продукт электролиза пригоден для многих применений, например для производства мыла и чистящих препаратов. Однако для производства искусственного волокна и пленки требуется каустическая сода высокой степени очистки, содержащая менее 1% хлорида натрия (соли). «Стандартный» жидкий каустик можно надлежащим образом очистить методами кристаллизации и осаждения.

Однако для производства искусственного волокна и пленки требуется каустическая сода высокой степени очистки, содержащая менее 1% хлорида натрия (соли). «Стандартный» жидкий каустик можно надлежащим образом очистить методами кристаллизации и осаждения.

Непрерывное разделение хлора и каустика можно также осуществить в установке с ртутным катодом. Металлический натрий образует с ртутью амальгаму, которая отводится во вторую камеру, где натрий выделяется и реагирует с водой, образуя каустик и водород. Хотя концентрация и чистота соляного раствора для установки с ртутным катодом более важны, чем для установки с диафрагмой, в первой получается каустическая сода, пригодная для производства искусственного волокна. Ее концентрация в растворе составляет 50–70%. Более высокие затраты на установку с ртутным катодом оправдываются получаемой выгодой.

Применение.

Наиболее важные области потребления каустической соды (перечислены в порядке уменьшения потребляемого количества) – химическое производство; переработка нефти; производство искусственного волокна и пленки, целлюлозы и бумаги, алюминия, моющих средств и мыла; обработка тканей; рафинирование растительного масла; регенерация резины.

Каустический поташ (едкое кали). Соединения калия менее распространены и поэтому более дороги, чем соответствующие соединения натрия. Они применяются только в тех случаях, когда необходим присущий им комплекс физико-химических свойств, не обеспечиваемый соединениями натрия. Гидроксид калия KOH, в обиходе называемый каустическим поташем, не является исключением из этого правила. Подобно каустической соде, каустический поташ можно получить путем обработки раствора карбоната калия K2CO3 гашеной известью Ca(OH)2 или электролизом раствора хлорида калия. Этот материал продается в виде массивных блоков, хлопьевидной массы, гранул или небольших кусков, а также 40 и 50%-х растворов.

Применение.

Главная область применения гидроксида калия – производство мягкого мыла. Смеси калиевых и натриевых мыл используются для получения жидких мыл, моющих средств, шампуней, кремов для бритья, отбеливателей и некоторых фармацевтических препаратов. Другая важная область применения каустического поташа – производство различных солей калия. Например, перманганат калия получают путем сплавления диоксида марганца с каустическим поташем и последующего окисления образовавшегося манганата калия в электролизной камере. Дихромат калия можно получить аналогичным способом, хотя чаще его изготовляют сплавлением тонко измельченной хромитной руды (FeO Ч Cr2O3) с карбонатом или гидроксидом калия и воздействием на полученный хромат кислотой с образованием дихромата калия. Каустический поташ также применяют вместе с каустической содой в производстве многих красителей и других органических соединений. См. также МЫЛО; МОЮЩИЕ СРЕДСТВА; ЦЕЛЛЮЛОЗА; ЦЕЛЛЮЛОЗНО-БУМАЖНАЯ ПРОМЫШЛЕННОСТЬ.

Например, перманганат калия получают путем сплавления диоксида марганца с каустическим поташем и последующего окисления образовавшегося манганата калия в электролизной камере. Дихромат калия можно получить аналогичным способом, хотя чаще его изготовляют сплавлением тонко измельченной хромитной руды (FeO Ч Cr2O3) с карбонатом или гидроксидом калия и воздействием на полученный хромат кислотой с образованием дихромата калия. Каустический поташ также применяют вместе с каустической содой в производстве многих красителей и других органических соединений. См. также МЫЛО; МОЮЩИЕ СРЕДСТВА; ЦЕЛЛЮЛОЗА; ЦЕЛЛЮЛОЗНО-БУМАЖНАЯ ПРОМЫШЛЕННОСТЬ.

Гидроксид натрия

- Вы здесь:

- Главная

- Продукция

- Реактивы

- Гидроксид натрия

Каталог

- Эмали (186)

- Суспензии (19)

- Герметики (133)

- Связующие (53)

- Шликеры (11)

- Припои (24)

- Шпатлевки (15)

- Материалы (25)

- Грунтовки (28)

- Лаки (97)

- Клеи (336)

- Компаунды (229)

- Отвердители (35)

- Огнезащитные материалы (5)

- Пасты (27)

- Масла (105)

- Краски (57)

- Реактивы (3521)

- ГИПК (160)

- Красители (136)

- Смолы (54)

- Фритты (5)

- Электроизоляционные материалы (ЭИМ) (141)

- РТИ (20)

- Технические моющие средства (6)

- Металлургическая продукция (26)

- Анатермы и Унигермы (70)

- Смазки (88)

- Реактивы

Гидроксид натрия

ГОСТ 4328-77

NaOH

Гидроксид натрия (другие названия — каустическая сода

, едкий натр) — самая распространённая щёлочь, химическая формула NaOH. В год в мире производится и потребляется около 57 млн тонн едкого натра.

В год в мире производится и потребляется около 57 млн тонн едкого натра.Натрий едкий существует в жидком и твердом виде. Жидкая сода каустическая имеет вид окрашенной или бесцветной жидкости, а твердая представляет собой твердую белую чешуйчатую массу.

Интересна история тривиальных названий как гидроксида натрия, так и других щелочей. Название «едкая щёлочь» обусловлено свойством разъедать кожу, вызывая сильные ожоги, бумагу и другие органические вещества. До XVII века щёлочью (фр. alkali) называли также карбонаты натрия и калия. В 1736 году французский учёный Анри Дюамель дю Монсовпервые различил эти вещества: гидроксид натрия стали называть каустической содой, карбонат натрия — кальцинированной содой (по растению Salsola soda из рода Солянка, из золы которого её добывали), а карбонат калия — поташом. В настоящее время содой принято называть натриевые соли угольной кислоты. В английском и французском языках слово

Натр едкий – это коррозионноактивное и едкое вещество. Она имеет второй класс опасности, поэтому нужно соблюдать осторожность при работе с ней. Перед тем, как начать работать с содой каустической, желательно для защиты глаз надевать химические брызгозащитные очки, для защиты тела использовать прорезиненные костюмы или химически стойкую одежду, пропитанную винилом, а для защиты рук – перчатки с прорезиненной поверхностью или резиновые перчатки.

Область применения:

Натр едкий технический (жидкий) предназначен для химической, нефтехимической,нефтеперерабатывающей, целлюлозно-бумажной, горнодобывающей, текстильной, пищевой (для обезжиривания и обработки технологического оборудования и тары) промышленности, цветной металлургии, энергетики, микроэлектроники и других отрослей.

Сода каустическая применяется в химической промышленности. В легкой промышленности она используется при изготовлении шелка, и во время проведения технологических процессов отбеливания тканей, в нефтяной промышленности это вещество необходимо для очистки нефтепродуктов. Кроме этого, сода каустическая нашла свое применение в автомобильной, целлюлозно-бумажной, пищевой промышленности, металлургии. Также сода каустическая большое значение имеет при производстве моющих средств.

Кроме этого, сода каустическая нашла свое применение в автомобильной, целлюлозно-бумажной, пищевой промышленности, металлургии. Также сода каустическая большое значение имеет при производстве моющих средств.

- Назад

- Вперед

Сравнение карбоната натрия, гидроксида натрия и ортосиликата натрия для увеличения нефтеотдачи | SPE Reservoir Engineering

Пропустить пункт назначения

01 февраля 1987 г.

SPE Res Eng 2 (01): 9–16.

Номер бумаги: SPE-12039-PA

https://doi.org/10.2118/12039-PA

История статьи

Получено:

05 октября 1983

Принято:

28 февраля 1985 г.

Пересмотрено:

17 марта 1986 г.

Опубликовано в Интернете:

01 февраля 1987 г. Цитировать

Цитировать

- Посмотреть эту цитату

- Добавить в менеджер цитирования

- Твиттер

- MailTo

Получить разрешения

Citation

Burk, JH. «Сравнение карбоната натрия, гидроксида натрия и ортосиликата натрия для повышения нефтеотдачи». SPE Res Eng 2 (1987): 9–16. doi: https://doi.org/10.2118/12039-PA

Скачать файл цитаты:

- Ris (Zotero)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

Расширенный поиск

Щелочное и щелочно-полимерное заводнение являются экономичными и универсальными методами, предлагаемыми для применения в МУН.

Было обнаружено, что щелочи одинаково эффективны в снижении IFT для сырой нефти зоны Wilmington Ranger и восьми других кислых сырых нефтей. Третичные результаты извлечения из 20 заводнений керна Berea с сырой нефтью и твердым пластовым раствором в зоне Ranger были эквивалентны (от 6 до 17%) для Na 2 CO 3 , NaOH и Na 4 SiO 4 . Подобные скромные показатели извлечения были получены для заводнения полимеров, в которых использовались полиакриламид или ксантановая камедь.

Ключевые слова:

специальность разработка месторождений, полиакриламид, полимерный залив, наводнение, методы химического заводнения, добыча нефти и газа, сырая зона рейнджеров, кернфлуд, щелочь, сырая нефть

Предметы:

Вы можете получить доступ к этой статье, если купите или потратите загрузку.

У вас еще нет аккаунта? регистр

Просмотр ваших загрузок

Сравнение карбоната натрия, гидроксида натрия и ортосиликата натрия для увеличения нефтеотдачи | SPE Reservoir Engineering

Пропустить пункт назначения

01 февраля 1987 г.

JH Burk

SPE Res Eng 2 (01): 9–16.

Номер бумаги: SPE-12039-PA

https://doi.org/10.2118/12039-PA

История статьиПолучено:

05 октября 1983 г.

Принято:

28 февраля 1985 г.

Полученная ревизия:

17 марта 1986 г.

Опубликовано в Интернете:

01 февраля 1987 г.

- Цитировать

- Посмотреть эту цитату

- Добавить в менеджер цитирования

- Делиться

- Твиттер

- MailTo

Получить разрешения

- Поиск по сайту

Citation

Burk, JH.

Скачать файл цитаты:

- Ris (Zotero)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

Расширенный поиск

Щелочное и щелочно-полимерное заводнение являются экономичными и универсальными методами, предлагаемыми для применения в МУН. Недавно особое внимание уделялось использованию щелочных химикатов с высоким pH для получения низкого межфазного натяжения (IFT) с сырой нефтью и для противодействия потерям щелочи из-за реакций как породы-коллектора, так и воды в поровой фазе. В этом экспериментальном исследовании сравнивается полезность буферных растворов карбоната натрия (Na 2 CO 3 ) с гидроксидом натрия (NaOH) и ортосиликатом натрия (Na 4 SiO 4 ) при равных уровнях Na 2 O для щелочного и щелочно-полимерного заводнения.

Было обнаружено, что щелочи одинаково эффективны в снижении IFT для сырой нефти зоны Wilmington Ranger и восьми других кислых сырых нефтей. Третичные результаты извлечения из 20 заводнений керна Berea с сырой нефтью и твердым пластовым раствором в зоне Ranger были эквивалентны (от 6 до 17%) для Na 2 CO 3 , NaOH и Na 4 SiO 4 . Подобные скромные показатели извлечения были получены для заводнения полимеров, в которых использовались полиакриламид или ксантановая камедь. Тем не менее, полимерное усиление щелочного заводнения резко увеличило третичные дебиты нефти до 73-9%.5%. Кроме того, щелочь улучшала приемистость растворов полимеров. Щелочные реакции с песчаником были гораздо менее жесткими с Na 2 CO 3 , чем с NaOH или Na 4 SiO 4 .

Ключевые слова:

специальность разработка месторождений, полиакриламид, полимерный залив, наводнение, методы химического заводнения, добыча нефти и газа, сырая зона рейнджеров, кернфлуд, щелочь, сырая нефть

Предметы:

Химические методы заводнения, Выбор и рецептура бурового раствора (химия, свойства), буровые растворы и материалы, Улучшенное и расширенное восстановление, Заводнение

Вы можете получить доступ к этой статье, если купите или потратите загрузку.