Преимущества гидравлического брикетировочного пресса ПБ-1

По наименованию (А-Я)По наименованию (Я-А)По популярности (убывание)По популярности (возрастание)По цене (сначала дешёвые)По цене (сначала дорогие)

По популярности (убывание)

По наименованию (А-Я)

По наименованию (Я-А)

По популярности (убывание)

По популярности (возрастание)

По цене (сначала дешёвые)

По цене (сначала дорогие)

Акция

Новинка

ПБ-2

В наличии

Получите индивидуальное выгодное предложение

Цена по запросу

ПБ-1

В наличии

Получите индивидуальное выгодное предложение

Цена по запросу

Характеристики брикетов производимых гидравлическим прессом ПБ-1:

Брикет представляет собой цилиндр из спрессованных под давлением опилок диаметром 75 мм, длинной до 100 мм.

Испытания, проведенные в котельных, показали высокую эффективность брикетов при сгорании. Брикетное топливо имеет теплотворность 5100 ккал/кг; длиннопламенное; быстро разгорается; имеет высокую скорость теплоотдачи.

При сгорании практически отсутствует угарный газ, отходы.

В качестве сырья используется только чистый, сухой опил.

Применение: в качестве топлива в домах: каминах, печах; дачах; в теплицах; банях; в котельных на твердом топливе; на железнодорожном транспорте и других местах, где имеется установки работающие на твердом топливе.

| # | Характеристика брикетов | |

|---|---|---|

| 1 | Общая влага в рабочем состоянии топлива | 9,5% |

| 2 | Низшая теплота сгорания в рабочем состоянии топлива | 4120 ккал |

| 3 | Теплота сгорания в бомбе | 5100 ккал |

| 4 | Содержание серы | Нет (0,00) |

| 5 | Зольность | 0,6% — 1,0% |

| # | Теплотворность | |

|---|---|---|

| 1 | Дерево | 2200 ккал |

| 2 | Брикеты из древесных опилок | 5100 ккал |

| 3 | Уголь — антрацит | 4800 ккал |

| 4 | Кокс | 5000 ккал |

| # | Содержание золы при сгорании | |

|---|---|---|

| 1 | Бурого угля | остается до 40% |

| 2 | Брикетов | остается 0,6% |

| # |

Выделение CO2 в сравнении с древесными брикетами (Эмиссия в воздушное пространство при сгорании) |

Содержание CO2 |

|---|---|---|

| 1 | Земной газ | в 15 раз выше |

| 2 | Легкое масло | в 20 раз выше |

| 3 | Кокс | в 30 раз выше |

| 4 | Уголь — антрацит | в 50 раз выше |

Преимущества топливных древесных брикетов по сравнению с дровами:

Теплотворная способность брикетов составляет примерно 5 кВт*ч/кг, в то время как дров примерно 1,5 кВт*ч/кг.

Т.е. 1 кг БРИКЕТОВ в 3-3,5 раза больше отдает тепла, чем дрова.

Плотность брикетов составляет 1200 кг/куб.м., насыпная плотность 1000 кг/куб.м;

Насыпная плотность дров около 300 кг/куб.м. Таким образом, один большегрузный самосвал, ведущий 15куб.м топлива привезет вам либо 4500 кг дров, либо 15000 брикетов.

Влажность дров от 40-50%. Содержание влаги в брикетах не более 8-17%. Это говорит о том, что, покупая тот же самосвал дров вы реально вместо топлива привозите половину воды — около 2250кг! Таким образом реального топлива остается 2250 кг, часть которого (около 25%) уйдет на выпаривания этой воды, а не на отдачу тепла!

Преимущества производства брикетов по сравнению с древесными гранулами (пеллетами):

Для производства древесных гранул необходимо измельчить отходы в однообразную мелкую пыль на специальном дополнительном оборудовании. В отличие от этого для производства брикетов помимо пыли подойдет и достаточно крупная фракция: опилки, стружка, некрупная щепа.

Для производства древесных или торфяных брикетов достаточно установки брикетирующего пресса, в том числе и самой минимальной (от 70 — до 90 кг/час), что позволяет устанавливать его непосредственно в местах образования отходов: на любых деревообрабатывающих предприятиях. В дальнейшем полученные БРИКЕТЫ можно использовать для отопления своей же котельной или для продажи. Установка брикетирующих прессов на деревообрабатывающих предприятиях особенно выгодно в связи с появляющейся возможностью существенно сократить объем занимаемые отходами производство, поднять уровень пожаробезопасности и культуры производства. Таким образом, доступность источников сырья и стоимость оборудования для производства БРИКЕТОВ делают этот бизнес существенно более привлекательно для предпринимателей с ограниченными размерами капиталовложений или объемов сырья по сравнению с производством топливных гранул (пеллет).

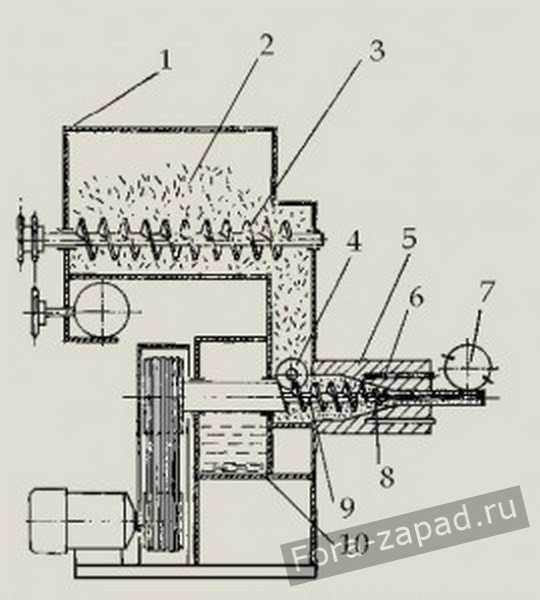

Гидравлический пресс для брикетирования растительных материалов

Изобретение относится к гидравлическим прессам для брикетирования органических материалов растительного происхождения, в том числе из древесных отходов, и может быть использовано для изготовления неплоских полых брикетов, используемых в качестве топлива как для коммунальных, так и для производственных нужд. Технический результат, который может быть получен при осуществлении изобретения, заключается в равномерном прессовании за счет последовательного воздействия на прессуемый материал во взаимно перпендикулярных вертикальном, боковом и осевом направлениях. Гидравлический пресс для брикетирования растительных материалов содержит камеру прессования, которая образована торцевой плитой 1, расположенной на раме 2 и жестко соединенной с задней плитой 12, верхней 3 и нижней 4 плитами, установленными в торцевой плите 1 и соединенными между собой, неподвижными элементами 7 с вогнутыми криволинейными поверхностями, размещенными между упомянутыми верхней 3 и нижней 4 плитами и закрепленными в торцевой плите 1, входной втулкой 8 и подвижными рабочими элементами 9 с криволинейными вогнутыми поверхностями. Подвижные рабочие элементы 9 связаны рычажными системами 10 с гидроцилиндрами 11, закрепленными на задней плите 12. В торцевой плите 1 установлена фильера для уплотнения брикета. На верхней плите 3 установлено загрузочное устройство 17.

Технический результат, который может быть получен при осуществлении изобретения, заключается в равномерном прессовании за счет последовательного воздействия на прессуемый материал во взаимно перпендикулярных вертикальном, боковом и осевом направлениях. Гидравлический пресс для брикетирования растительных материалов содержит камеру прессования, которая образована торцевой плитой 1, расположенной на раме 2 и жестко соединенной с задней плитой 12, верхней 3 и нижней 4 плитами, установленными в торцевой плите 1 и соединенными между собой, неподвижными элементами 7 с вогнутыми криволинейными поверхностями, размещенными между упомянутыми верхней 3 и нижней 4 плитами и закрепленными в торцевой плите 1, входной втулкой 8 и подвижными рабочими элементами 9 с криволинейными вогнутыми поверхностями. Подвижные рабочие элементы 9 связаны рычажными системами 10 с гидроцилиндрами 11, закрепленными на задней плите 12. В торцевой плите 1 установлена фильера для уплотнения брикета. На верхней плите 3 установлено загрузочное устройство 17. Фрагментом стенки канала загрузочного устройства 17 является подвижная заслонка 18, закрепленная на верхней плите 3. Подвижная заслонка 18 через тяги 19 соединена с гидроцилиндром 20 и является подпрессовывающим элементом. В задней плите 12 установлен гидроцилиндр 22 прессующего устройства, в качестве которого использован пуансон 23. В пуансоне 23 закреплен пустотообразователь. На гидравлическом прессе для брикетирования растительных материалов может быть установлен нагреватель 26. 12 з.п.ф-лы, 3 ил.

Фрагментом стенки канала загрузочного устройства 17 является подвижная заслонка 18, закрепленная на верхней плите 3. Подвижная заслонка 18 через тяги 19 соединена с гидроцилиндром 20 и является подпрессовывающим элементом. В задней плите 12 установлен гидроцилиндр 22 прессующего устройства, в качестве которого использован пуансон 23. В пуансоне 23 закреплен пустотообразователь. На гидравлическом прессе для брикетирования растительных материалов может быть установлен нагреватель 26. 12 з.п.ф-лы, 3 ил.

Изобретение относится к гидравлическим прессам для брикетирования органических материалов растительного происхождения, в том числе из древесных отходов, и может быть использовано для изготовления неплоских полых брикетов, используемых в качестве топлива как для коммунальных, так и для производственных нужд.

Известно устройство для брикетирования сыпучих материалов, содержащее загрузочное устройство, корпус с прессующим устройством, являющееся средством того же назначения, что и заявляемое изобретение — повышение прочности брикета. В известном устройстве это обеспечивается за счет равномерного заполнения формообразующего объема (Описание изобретения к а. с. СССР 1810212, МПК5 В 30 В 11/02, В 21 J 7/28, 1991).

В известном устройстве это обеспечивается за счет равномерного заполнения формообразующего объема (Описание изобретения к а. с. СССР 1810212, МПК5 В 30 В 11/02, В 21 J 7/28, 1991).

Однако известное устройство производит прессование только в одном направлении. В связи с тем, что прессование производится ударом, подпрессовывание подвижным элементом является незначительным и проявляется только в перераспределении прессуемого материала. Кроме того, подвижному элементу свойственны эксплуатационная ненадежность быстрый износ.

Наиболее близким средством того же назначения, что и заявляемое изобретение, является брикетировочный пресс, содержащий загрузочное устройство, подпрессовывающий элемент и камеру прессования, в которой расположено прессующее устройство (описание к а. с. СССР 435951, МПК В 30 В 11/04, В 30 В 7/04, В 29 G 2/02, 1972).

К недостаткам известного средства относятся невысокая прочность получаемых брикетов вследствие их неравномерного прессования, так как прессование осуществляется только в одном направлении, и в связи с тем, что прессование производится одним ударом, действие подпрессовывающего элемента является незначительным. Кроме того, при наличии жесткого соединения через кулису подпрессовывающего устройства и образующего штемпеля подпрессовывающее устройство воздействует на брикетируемый материал в то время, как в рабочей камере частично еще находится брикетирующий штемпель, что приводит к неравномерному заполнению и дефектам внутри брикетов, что, в свою очередь, делает их непрочными. Недостатком известного устройства является и его эксплуатационная ненадежность, так как брикетируемый материал поступает непрерывно и во время обратного движения подпрессовывающего устройства материал за счет небольшого уплотнения может зависнуть в загрузочной камере.

Кроме того, при наличии жесткого соединения через кулису подпрессовывающего устройства и образующего штемпеля подпрессовывающее устройство воздействует на брикетируемый материал в то время, как в рабочей камере частично еще находится брикетирующий штемпель, что приводит к неравномерному заполнению и дефектам внутри брикетов, что, в свою очередь, делает их непрочными. Недостатком известного устройства является и его эксплуатационная ненадежность, так как брикетируемый материал поступает непрерывно и во время обратного движения подпрессовывающего устройства материал за счет небольшого уплотнения может зависнуть в загрузочной камере.

Задачей, на решение которой направлено заявляемое изобретение, является повышение плотности и прочности брикета из растительных материалов, в том числе древесных отходов.

Технический результат, который может быть получен при осуществлении изобретения, заключается в равномерном прессовании за счет последовательного воздействия на прессуемый материал во взаимно перпендикулярных вертикальном, боковом и осевом направлениях.

Сущность изобретения — гидравлического пресса для брикетирования растительных материалов, содержащего загрузочное устройство, подпрессовывающий элемент и камеру прессования, в которой расположено прессующее устройство, состоит в том, что камера прессования образована торцевой плитой, расположенной на раме и жестко соединенной с задней плитой, верхней и нижней плитами, установленными в торцевой плите и соединенными между собой, неподвижными элементами с вогнутыми криволинейными поверхностями, размещенными между упомянутыми верхней и нижней плитами и закрепленными в торцевой плите, и подвижными рабочими элементами с криволинейными вогнутыми поверхностями, соединенными с гидроцилиндрами, с возможностью бокового прессования материала, при этом задняя плита установлена на раме, а прессующее устройство и подпрессовывающий элемент соединены с гидроцилиндрами.

Подпрессовывающий элемент выполнен в виде подвижной заслонки, являющейся элементом стенки канала загрузочного устройства.

Прессующее устройство выполнено в виде пуансона.

На пуансоне установлен пустотообразователь.

В торцевой плите установлена фильера.

Пресс снабжен нагревателем, который соединен с торцевой плитой.

Подвижные рабочие элементы соединены с гидроцилиндрами через рычажные системы.

Нагреватель снабжен термодатчиком для визуального контроля температуры.

Между верхней и нижней плитами перед подвижными рабочими элементами расположена входная втулка.

Гидроцилиндр прессующего устройства установлен в задней плите.

Подвижная заслонка соединена с гидроцилиндром посредством тяг.

Торцевая плита жестко соединена с задней плитой шпильками.

Верхняя и нижняя плиты соединены между собой центрирующими планками.

Как правило, известные гидравлические прессы для брикетирования действуют на прессуемый материал только в осевом направлении. В заявляемом устройстве последовательно воздействуют в трех взаимно перпендикулярных направлениях подпрессовывающий и прессующие элементы.

Для специалиста явным образом следует из существенных отличительных признаков независимого пункта формулы изобретения: использование гидроцилиндров в качестве приводов прессующих элементов.

Остальные существенные отличительные признаки независимого пункта формулы изобретения не следуют для специалиста явным образом из уровня техники, что подтверждает соответствие изобретения условию патентоспособности — изобретательский уровень.

Из уровня техники не известно средство с заявляемой совокупностью существенных признаков независимого пункта формулы изобретения, что подтверждает соответствие изобретения условию патентоспособности — новизна.

Сущность изобретения поясняется чертежами, где: на фиг. 1 изображен общий вид гидравлического пресса для брикетирования растительных материалов; на фиг.2 — то же, вид в плане; на фиг.3 — разрез по А-А фиг.2.

Гидравлический пресс для брикетирования растительных материалов может быть осуществлен следующим образом.

Камера прессования образована торцевой плитой 1, закрепленной на раме 2. В торцевую плиту 1 установлены верхняя плита 3 и нижняя плита 4, связанные центрирующими планками 5. Нижняя плита 4 установлена на опорах 6. Между верхней плитой 3 и нижней плитой 4 расположены неподвижные элементы 7 с криволинейными вогнутыми поверхностями. Неподвижные элементы 7 закреплены в торцевой плите 1. Между верхней плитой 3 и нижней плитой 4 расположена входная втулка 8. Между входной втулкой 8 и неподвижными элементами 7 расположены подвижные рабочие элементы 9 с криволинейными вогнутыми поверхностями, идентичными поверхностям неподвижных элементов 7. На внешних поверхностях подвижных рабочих элементов 9 закреплены рычажные системы 10, закрепленные в верхней плите 3 и нижней плите 4. Рычажные системы 10 связаны с гидроцилиндрами 11, закрепленными на задней плите 12. Для направления перемещения подвижных рабочих элементов 9 к входной втулке 8 приварены торцевые пластины 13. Камера прессования образована внутренними объемами неподвижных элементов 7, подвижных рабочих элементов 9, входной втулкой 8 и верхней плитой 3, нижней плитой 4 при исходном, раскрытом положении подвижных рабочих элементов 9. Торцевая плита 1 и задняя плита 12 жестко стянуты шпильками 14. В торцевой плите 1 установлена фильера 15 для уплотнения брикета. Фильера 15 жестко закреплена к торцевой плите 1 плитой-фланцем 16.

На внешних поверхностях подвижных рабочих элементов 9 закреплены рычажные системы 10, закрепленные в верхней плите 3 и нижней плите 4. Рычажные системы 10 связаны с гидроцилиндрами 11, закрепленными на задней плите 12. Для направления перемещения подвижных рабочих элементов 9 к входной втулке 8 приварены торцевые пластины 13. Камера прессования образована внутренними объемами неподвижных элементов 7, подвижных рабочих элементов 9, входной втулкой 8 и верхней плитой 3, нижней плитой 4 при исходном, раскрытом положении подвижных рабочих элементов 9. Торцевая плита 1 и задняя плита 12 жестко стянуты шпильками 14. В торцевой плите 1 установлена фильера 15 для уплотнения брикета. Фильера 15 жестко закреплена к торцевой плите 1 плитой-фланцем 16.

На верхней плите 3 установлено загрузочное устройство 17. Фрагментом стенки канала загрузочного устройства 17 является подвижная заслонка 18, закрепленная на верхней плите 3. Подвижная заслонка 18 через тяги 19 соединена с гидроцилиндром 20 и является подпрессовывающим элементом. Гидроцилиндр 20 и тяги 19 шарнирно соединены со звеном 21, закрепленным на задней плите 12.

Гидроцилиндр 20 и тяги 19 шарнирно соединены со звеном 21, закрепленным на задней плите 12.

В задней плите 12 установлен гидроцилиндр 22 прессующего устройства, в качестве которого использован пуансон 23. Гидроцилиндр 22 закреплен хомутом 24 к раме 2. В пуансоне 23 закреплен пустотообразователь 25.

На гидравлическом прессе для брикетирования растительных материалов может быть установлен нагреватель 26. Нагреватель 26 крепится к плите-фланцу 16 накидным фланцем 27. Нагреватель 26 снабжен гильзой 28 с электронагревательными элементами 29, закрытыми теплоизоляцией 30. В нагревателе 26 установлен переходник 31, содержащий термодатчик 32.

Гидравлический пресс для брикетирования растительных материалов может работать с реализацией указанного назначения следующим образом.

Растительный материал через канал загрузочного устройства 17 поступает в камеру прессования. Подвижная заслонка 18 посредством гидроцилиндра 20 и тяг 19 перемещается в канале загрузочного устройства 17, подпрессовывая растительный материал в вертикальном направлении.

Подвижная заслонка 18 посредством гидроцилиндра 20 и тяг 19 перемещается в канале загрузочного устройства 17, подпрессовывая растительный материал в вертикальном направлении.

Раскрытые на начальном этапе подвижные рабочие элементы 9, приводимые в движение гидроцилиндрами 11 через рычажные системы 10, охватывают и прессуют растительный материал в боковом направлении.

Пуансон 23, приводимый в движение гидроцилиндром 22, прессует сформированный брикет в осевом направлении, одновременно воздействуя на него пустотообразователем 25, который постоянно находится в камере прессования. Когда прессуемый материал проходит через фильеру 15, брикет уплотняется по периметру. Полости, образованные пустотообразователем 25, обеспечивают более равномерное и быстрое сгорание брикетов. Равномерное последовательное воздействие на прессуемый материал во взаимно перпендикулярных направлениях позволяет получать брикеты высокой прочности. Полученные брикеты готовы к транспортировке, хранению и использованию.

Полученные брикеты готовы к транспортировке, хранению и использованию.

Для повторения цикла прессования подвижная заслонка 18 возвращается в исходное состояние, становясь фрагментом стенки канала загрузочного устройства 17, а подвижные рабочие элементы 9 расходятся в крайнее положение, пуансон 23 занимает исходное положение во входной втулке 8.

Для использования брикетов в пиролизном производстве необходимы брикеты более высокой прочности, для этого используют нагреватель 26, проходя через который, брикеты подвергаются термообработке — частичному пиролизу, при котором происходит частичная полимеризация спрессованного материала и уменьшение его влажности, что обеспечивает эту цель. На этапе термообработки брикетов полость, образованная пустотообразователем 25, исключает образование макротрещин.

Расположение всех гидроцилиндров над рамой и вдоль ее делает пресс компактным, малогабаритным и удобным при обслуживании в работе.

Перечень позиций чертежей гидравлического пресса для брикетирования растительных материалов 1 — торцевая плита 2 — рама 3 — верхняя плита 4 — нижняя плита 5 — центрирующие планки 6 — опоры

7 — неподвижные элементы

8 — входная втулка

9 — подвижные рабочие элементы

10 — рычажные системы

11 — гидроцилиндры

12 — задняя плита

13 — торцевые пластины

14 — шпильки

15 — фильера

16 — плита-фланец

17 — загрузочное устройство

18 — подвижная заслонка

19 — тяги

20 — гидроцилиндр

21 — звено

22 — гидроцилиндр

23 — пуансон

24 — хомут

25 — пустотообразователь

26 — нагреватель

27 — накидной фланец

28 — гильза

29 — электронагревательные элементы

30 — теплоизоляция

31 — переходник

32 — термодатчика

Формула изобретения

1. Гидравлический пресс для брикетирования растительных материалов, содержащий загрузочное устройство, подпрессовывающий элемент и камеру прессования, в которой расположено прессующее устройство, отличающийся тем, что камера прессования образована торцевой плитой, расположенной на раме и жестко соединенной с задней плитой, верхней и нижней плитами, установленными в торцевой плите и соединенными между собой, неподвижными элементами с вогнутыми криволинейными поверхностями, размещенными между упомянутыми верхней и нижней плитами и закрепленными в торцевой плите, и подвижными рабочими элементами с криволинейными вогнутыми поверхностями, соединенными с гидроцилиндрами с возможностью бокового прессования материала, при этом задняя плита установлена на раме, а прессующее устройство и подпрессовывающий элемент соединены с гидроцилиндрами.

2. Пресс по п.1, отличающийся тем, что подпрессовывающий элемент выполнен в виде подвижной заслонки, являющейся элементом стенки канала загрузочного устройства.

3. Пресс по п.1, отличающийся тем, что прессующее устройство выполнено в виде пуансона.

4. Пресс по п.3, отличающийся тем, что на пуансоне установлен пустотообразователь.

5. Пресс по п.1, отличающийся тем, что в торцевой плите установлена фильера.

6. Пресс по п.1, отличающийся тем, что он снабжен нагревателем, который соединен с торцевой плитой.

7. Пресс по п.1, отличающийся тем, что подвижные рабочие элементы соединены с гидроцилиндрами через рычажные системы.

8. Пресс по п.1, отличающийся тем, что нагреватель снабжен термодатчиком для визуального контроля температуры.

9. Пресс по п.1, отличающийся тем, что между верхней и нижней плитами перед подвижными рабочими элементами расположена входная втулка.

10. Пресс по п.1, отличающийся тем, что гидроцилиндр прессующего устройства установлен в задней плите.

11. Пресс по п.2, отличающийся тем, что подвижная заслонка соединена с гидроцилиндром посредством тяг.

12. Пресс по п.1, отличающийся тем, что торцевая плита жестко соединена с задней плитой шпильками.

13. Пресс по п.1, отличающийся тем, что верхняя и нижняя плиты соединены между собой центрирующими планками.

РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3

HOME — MiniBRIK

HiatusHOMEMKArpad2023-02-05T18:40:03+01:00

Семейство моделей МиниБРИК-30. На фото слева 1000-литровый вариант МиниБРИК-30, посередине показан баковый 250-литровый вариант МиниБРИК-30, справа — модель МиниБРИК-30С.

В 2022 году мы сделали самую маленькую деталь серии МиниБРИК-30. Он сделан с модифицированной передней частью, чтобы сделать его пригодным для обработки металлического шлама (и аналогичного сырья). В прессе установлен блокирующий лист, который приводится в движение пневматическим рабочим цилиндром. Гидравлика машины приводится в действие трехфазным двигателем мощностью 1,5 кВт. Подача сырья осуществляется двигателем с коническим колесным приводом мощностью 1,1 кВт.

Гидравлический брикетный пресс MiniBRIK-30 теперь можно заказать с баком нестандартного размера. Хорошим примером является машина, доставленная в ноябре 2021 года в Австрию, где высота бака составляет всего 550 мм, так что она может поместиться под бак пылеуловителя.

Начаты испытания брикетного пресса МиниБРИК-30 версии 2020 года. Для этой машины мы начали с версии 2016 года. Пресс работает со сдвоенным насосом, один из которых приводит в движение главный цилиндр, а второй служит для работы узла зажима головки. Это позволяет полностью независимо управлять узлом зажима головы. Боковина машины представляет собой деталь, выточенную из стального листа толщиной 25 мм. Обработка осуществляется на собственном фрезерном станке с ЧПУ. Для испытаний использовали чипсы из измельченных и мелко измельченных веток. Во время первых испытаний машина производила 46 кг брикетов за час.

Это позволяет полностью независимо управлять узлом зажима головы. Боковина машины представляет собой деталь, выточенную из стального листа толщиной 25 мм. Обработка осуществляется на собственном фрезерном станке с ЧПУ. Для испытаний использовали чипсы из измельченных и мелко измельченных веток. Во время первых испытаний машина производила 46 кг брикетов за час.

С момента своего основания в 2006 году наша компания занимается производством, продажей и ремонтом брикетных и гранулирующих машин и их аксессуаров, которые способствуют использованию возобновляемых источников энергии (побочные продукты и отходы сельского хозяйства, лесного хозяйства и деревообработки).

Мы распространяем продукцию итальянской компании DI PIU, производящей брикеты, также наша компания представляет завод DI PIU в Венгрии. Производительность оборудования итальянского производителя, которое мы представляем, составляет от 30 кг/ч до 1-2 т/ч; меньшие машины работают по гидравлическому принципу, а машины мощностью более 150 кг/ч работают по механическому принципу.

За годы работы в качестве дистрибьютора на рынке мы заметили растущий спрос на брикетный пресс с меньшей мощностью, чем указанный выше. Однако на рынке не было такой машины, которая была бы пригодна даже для промышленного использования.

Свой топор мы впилили в небольшое дерево, когда приступили к разработке маломощного (10-20 кг/ч) брикетного пресса в начале 2012 года. В результате разработок была создана гидравлическая машина (МиниБРИК-30), которая также удовлетворяет потребности небольших семейных ферм и столярных мастерских. Благодаря небольшим модификациям, сделанным в начале 2013 года, к машине могут быть добавлены новые аксессуары для различных нужд (например, датчик уровня, нагреватель головки, охладитель головки и т. д.). В конце 2015 года мы начали разработку прессов производительностью 50 кг/ч (МиниБРИК-50). Теперь эти устройства могут поставляться с сенсорным дисплеем и подключаться к сети. В 2017 году мы представили новый тип станка, который мы разработали на основе предыдущей серии MiniBRIK-30.

Подробнее о станках, производимых и распространяемых нами, можно прочитать в пункте меню « Услуги ». Если вы хотите запросить уникальное предложение, свяжитесь с нами, используя форму в пункте меню

В настоящее время у нас также есть демонстрационная машина, которую можно посмотреть и попробовать в заранее оговоренное время. Мы также можем провести тестовое производство по запросу. Для получения дополнительной информации, пожалуйста, напишите нам или свяжитесь с нами по телефону.

Мы уже работаем над некоторыми частями наших станков на собственном фрезерном станке с ЧПУ.

ССЫЛКИ

MiniBRIK-30

Клинча Село — Хорватия (2023)

Гидравлический брикетировочный пресс MiniBRIK-30 с бункером на 250 литров, установленный на семейном предприятии по производству кроватей недалеко от Загреба.

MiniBRIK-30

Weitra — Австрия (2022)

Гидравлический брикетный пресс МиниБРИК-30, изготовленный с нестандартным баком.

МиниБРИК-30

Пюхра из Австрии (2021)

Гидравлический брикетный пресс МиниБРИК-30, изготовленный с нестандартным баком.

МиниБРИК-30

ЭДВАРДСТАУН (2021) SpatialExpressions

Австралия

МиниБРИК-30

Технологический университет, Любляна (2021)

Гидравлический брикетный пресс MiniBRIK-30 для брикетов из кофейных остатков в Технологическом университете.

МиниБРИК-20

Школа пиаристов Гёди (2019)

Гидравлический брикетный пресс МиниБРИК-20 установлен в 2019 году.

MiniBRIK-20

Совата (2018)

Гидравлический брикетный пресс, установленный в Соватан, Трансильвания, в 2018 году. Он имеет главный двигатель мощностью 5,5 кВт.

МиниБРИК-20

Таможня (2017)

В 2017 году мы установили брикетный пресс типа МиниБРИК-20.

УСЛУГИ

Производство брикетов

Производство маломощных (10-50 кг/час) гидравлических брикетировочных машин исходя из индивидуальных потребностей. Системная интеграция.

Ремонт брикетных прессов

Наша компания осуществляет полную реконструкцию гидравлических брикетных прессов.

Производство машин на заказ

Наша компания также занимается проектированием и производством уникальных машин.

Продажа механических брикетировочных прессов

Продажа высокопроизводительных механических брикетных прессов производства итальянской компании Di Piu.

КОНТАКТЫ

Mekom Ltd., 2131 Göd, Mészáros Lázár u. 6/а.

Телефон: +36-27-331-397, Моб.: +36-70-310-4212

Партнеры:

Предыдущий

Следующий

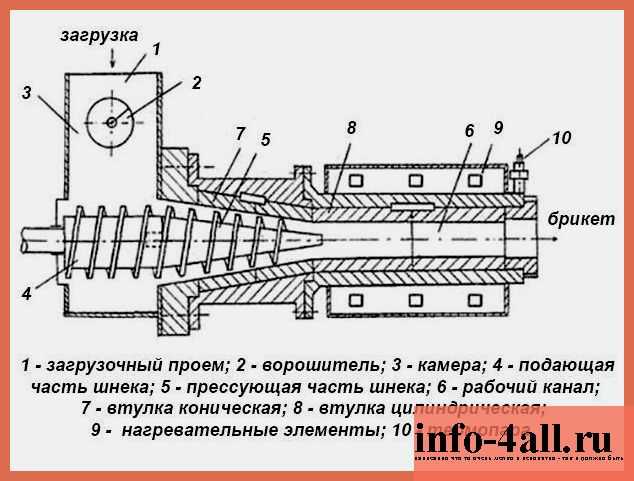

Ссылка для загрузки страницы Перейти к началуБрикетировочная машина C 160 для малой производительности

C 160 особенно подходит для небольших и средних предприятий, требуемая производительность которых не превышает 50-80 кг/ч или 200-400 кг/день. Практически любой подходящий материал может быть подвергнут брикетированию, например древесина, полистирол, пенопласт, бумага или биомасса. Все машины доступны как в левостороннем, так и в правостороннем исполнении. Эта машина, установленная на устойчивой базовой раме, обеспечивает быструю установку и делает возможным мобильное использование.

Практически любой подходящий материал может быть подвергнут брикетированию, например древесина, полистирол, пенопласт, бумага или биомасса. Все машины доступны как в левостороннем, так и в правостороннем исполнении. Эта машина, установленная на устойчивой базовой раме, обеспечивает быструю установку и делает возможным мобильное использование.

01

Вместительный загрузочный бункер в качестве буфера материала

Брикетировочные прессы серии C обеспечивают большую производительность прессуемого материала. В зависимости от требований к пространству пресс-блок и гидравлический блок могут быть гибко установлены справа или слева от бункера. Мешалка и шнековый транспортер материала расположены в нижней части бункера. При необходимости бункер может быть оснащен системой контроля уровня заполнения, которая автоматически отключает брикетный пресс, как только количество материала падает ниже определенного уровня.

02

Вертикальное предварительное уплотнение материала в разливочной башне

Винтовой конвейер под загрузочным бункером транспортирует определенное количество материала в разливочную башню. Там происходит вертикальное предварительное уплотнение с помощью ползуна, вдавливающего материал в прессующую гильзу внизу. В этом случае после последующего прессования струбциной может быть получен особенно прочный брикет.

Там происходит вертикальное предварительное уплотнение с помощью ползуна, вдавливающего материал в прессующую гильзу внизу. В этом случае после последующего прессования струбциной может быть получен особенно прочный брикет.

03

Надежная гидравлика с отдельным масляным баком

Компактный гидравлический блок расположен непосредственно рядом с загрузочным бункером. Он регулируется по температуре. Двигатель насоса рассчитан на долгий срок службы.

04

Проверенная технология зажима для высокопрочных круглых брикетов диаметром 40 мм

Чрезвычайно износостойкий хромированный пресс-зажим окружен гидравлическим закрывающим цилиндром. Он удерживает брикет, производимый прессующим цилиндром во время прессования. Для этого обе половины зажима закрываются и снова открываются во время разряда.

05

Под давлением

Брикетировочный пресс A C 150 прессует пыль МДФ в твердые брикеты – естественно, без добавления связующих веществ.

Посетите Youtube

06

Равномерная подача материала в шнековый канал

Мешалка, установленная на дне загрузочного бункера, обеспечивает постоянную подачу материала на шнековый конвейер. Непрерывная циркуляция материала также предотвращает скопление материала и разбивает комки.

07

Простое управление станком с помощью высококачественного ПЛК Siemens

Никаких излишеств – все самое важное с первого взгляда. Встроенный ПЛК Siemens оптимально адаптирован к процессу брикетирования. Различные настройки можно удобно настроить для нужного приложения. Все шкафы управления разработаны собственными силами и изготовлены на наших немецких производственных мощностях с использованием деталей, соответствующих международным стандартам.

08

Konstante Brikettlängen dank elektromechanischer Überwachung

Um sicherzustellen, dass auch bei wechselnden Materialien die Brikettlänge konstant bleibt, verfügen Brikettierpressen der C Serie standardmäßig über eine elektromechanische Brikettlängenüberwachung mit Näherungsschalter. Diese befindet sich direkt vor der Zange am Brikettaustragsrohr.

Diese befindet sich direkt vor der Zange am Brikettaustragsrohr.

09

Настоящая классика: бумажный брикет

Отфильтрованная бумажная пыль превращается в сильно спрессованные брикеты диаметром 50 мм с помощью брикетировочного пресса C 150.

Посетите Youtube

10

Минимальный износ камеры прессования благодаря сменной втулке камеры прессования

Стандартные сменные втулки камеры прессования WEIMA закалены. Опционально изготавливаются из инструментальной стали. В обоих случаях эффективно предотвращается повышенный износ прессовальной камеры, особенно при работе с абразивными материалами, содержащими песок, почву или металлическую стружку. Вместо того, чтобы заменять весь блок пресса при износе, необходимо заменить только значительно более дешевую камеру прессования. Это экономит труд, время и затраты – техническое обслуживание значительно упрощается.

11

Не требующий обслуживания гидравлический цилиндр для оптимизации операций

Все установленные цилиндры имеют амортизацию хода и оснащены болтовым замком. Это гарантирует легкий доступ для обслуживания или модификации.

Это гарантирует легкий доступ для обслуживания или модификации.

12

Оптимизированная подача материала с помощью шнекового конвейера

Материал транспортируется дозированными порциями из бункера к прессующему узлу с помощью шнекового конвейера. Для этого точное количество, необходимое для производства одного брикета, определяется электромеханически через скорость шнека и время работы. По сравнению с обычными горизонтальными толкателями, это эффективно предотвращает скопление материала или засорение канала подачи.

13

Брикетирование биомассы

С помощью гидравлического давления из измельченной соломы и кукурузных отходов производятся удобные брикеты.

Посетите Youtube

Сравните наши модели

Найдите подходящую машину

- Диаметр брикета (мм)

- Производительность (кг/ч)

- Гидромотор (кВт)

- Заправка гидравлическим маслом (л)

- Вес (прибл.