ЗАО «РУСТ-95» — Клапаны запорные, запорно-регулирующие, регулирующие c пневматическим или ручным приводом

Запорные клапаны РУСТ серии 300 (310, 320) предназначены для перекрытия трубопроводов.

Запорно-регулирующие клапаны РУСТ серии 400 (410, 420) предназначены для автоматического управления потоками жидких и газообразных сред, включая агрессивные и пожароопасные, а также для перекрытия трубопроводов.

Регулирующие клапаны РУСТ серии 500 (510, 520) предназначены для автоматического управления потоками жидких и газообразных сред, включая агрессивные и пожароопасные.

Области применения клапанов – химическая, нефтяная, газовая промышленности, энергетика, а также пищевая промышленность.

Клапаны являются восстанавливаемыми (ремонтно-пригодными) изделиями.

Исполнение

Корпусные детали клапанов различных серий унифицированы.

Возможные исполнения корпусов:

- литые, кованые;

- прямые проходные, угловые;

- с рубашкой обогрева.

Функциональные различия клапанов определяются типом дроссельного узла, устанавливаемого в корпусе, и приводом.

Мы производим более 15 модификаций дроссельных узлов, в том числе – дроссельные узлы для работы на вязких и загрязненных средах, на паре, для микрорасходов, для сред с рабочей температурой более 220°С, антикавитационные, керамические дроссельные узлы и др.,– из различных материалов, в зависимости от конкретных условий эксплуатации клапана.

Клапаны РУСТ серий 310, 410, 510 выполняются с сальниковым уплотнением штока.

Клапаны РУСТ серий 320, 420, 520 выполняются с сильфонным уплотнением штока.

(Дополнительная информация о клапанах этой серии представлена в разделе «Специальные клапаны»)

Приводы, применяемые для управления клапанами:

Исполнение приводов с фиксированным положением штока обеспечивается применением дополнительного навесного оборудования. Приводы могут комплектоваться боковыми или верхними ручными дублерами. В разделе Комплектация приведен перечень рекомендуемых приборов управления для комплектации пневматических приводов в зависимости от типа клапана.

Дроссельные узлы

Для удовлетворения потребностей Заказчиков в ЗАО «РУСТ-95» разработано более 15 модификаций дроссельных узлов, что позволяет использовать клапаны в различных условиях эксплуатации.

Основные типы дроссельных узлов

Неразгруженный дроссельный узел Универсальный дроссельный узел для эксплуатации, в том числе, на вязких и загрязненных средах. Направляющие поверхности плунжера и втулки наплавлены стеллитом. Для регулирующих и запорно-регулирующих клапанов плунжер выполняется профилированным, для запорных клапанов – плоским. Уплотнение затвора – «металл–металл», «металл–полимер». Применение неразгруженного дроссельного узла ограничено рабочим давлением среды и силовыми характеристиками привода. Неразгруженный дроссельный узел антишумового исполнения Для уменьшения шума в газовых и парообразных средах вместо стандартных прижимных втулок применяются специальные антишумовые втулки, которые обеспечивают малошумное смешивание потока после дроссельной пары. | |

Игольчатый дроссельный узел для микрорасходов Повторяет все конструктивные и эксплуатационные особенности неразгруженного дроссельного узла. Профилированная часть плунжера («игла») имеет малый диаметр и, как правило, выполняется целиком из стеллита. | |

Разгруженный дроссельный узел с радиальным уплотнением Применим на широкий диапазон рабочих сред, в том числе для эксплуатации на паре и загрязненных средах. Втулка выполнена из дисперсионно-твердеющей или нержавеющей стали. Направляющая поверхность плунжера наплавлена стеллитом. Уплотнение затвора – «металл–металл», «металл–полимер». Радиальное уплотнение из фторопластовых или графитовых колец обеспечивает III-IV класс герметичности. Применение манжет или комбинированного радиального уплотнения (резиновое и фторопластовое кольца) обеспечивает класс герметичности «А» и «В» при температуре рабочей среды до 220°С. | |

Разгруженный дроссельный узел с пилотным клапаном Применяется в качестве разгруженного дроссельного узла при температуре рабочей среды более 220°С, когда невозможна установка полимерных радиальных уплотнений. Разгрузка обеспечивается пилотным клапаном, выполненным в центре основного плунжера. В рабочем положении установленная в плунжере пружина (или пакет пружин) удерживает пилотный клапан в открытом состоянии. Малый диаметр пилотного отверстия позволяет приводу открывать его при больших перепадах давления. Уплотнение затвора – «металл–металл». Класс герметичности «А», «В» по ГОСТ 9544. Разгруженный дроссельный узел с пилотным клапаном работает только при односторонней подаче рабочей среды («на клапан»). | |

Дроссельный узел с ввертным седлом Дроссельный узел с неразгруженным плунжером, который перемещается в направляющей, размещенной в крышке клапана. Профиль поверхности регулирующего плунжера определяет величину пропускной способности клапана и его характеристику регулирования – линейную или равнопроцентную. Уплотнительные кромки седла и плунжера, а также его боковая поверхность наплавлены высокотвердым материалом. При таком конструктивном решении дроссельного узла можно обеспечить класс герметичности «В», в ряде случаев «А», по ГОСТ 9544-80 или IV–V классы герметичности по DIN. Рабочая среда в этих дроссельных узлах подается «под затвор». Такие конструкции прекрасно зарекомендовали себя при эксплуатации на грязных и вязких средах. Аналогичная конструкция дроссельного узла применяется и для запорных клапанов. В этом случае устанавливается непрофилированный плунжер и среда подается «на затвор». |

Техпараметры

| Наименование параметра | Значение |

| Диаметр условного прохода (Ду), мм | 15; 20; 25; 32; 40; 50; 65; 80; 100; 150; 200; 250; 300; 400 |

| Условная пропускная способность (Kvy), м3/час | от 0,1 до 2500 (по спец. заказу – от 0,006) |

| Условное давление (Ру), кгс/см2 | 16; 25; 40; 63; 100; 160; 250 |

| Рабочая среда | природный газ, нефть, нефтепродукты, среды с сероводородом, вода, пар, пищевые продукты и другие жидкие и газообразные среды |

| Температура рабочей среды, °С | от минус 196 до +550 |

Диапазон температур окружающей среды, °С | –60…+70 |

| Класс герметичности затвора | А, В по ГОСТ 9544-80; V, VI по DIN, ANSI; III, IV по ГОСТ 23866-87 |

| Исполнение присоединительных фланцев | ГОСТ 12815-80; DIN; ANSI; под приварку |

| Привод | пневматический, ручной, электрический |

| Скорость аварийного закрытия/открытия при комплектации пневматическим приводом | не более 10 сек., по заказу – не более 2 сек. |

* Климатическое исполнение: У – от минус 40°С;

УХЛ (1) – от минус 60°С, для эксплуатации на открытом воздухе.

Рекомендуемые значения условной пропускной способности регулирующих и запорно-регулирующих клапанов

| Dу, мм | Условная пропускная способность Кvy, м3/час* | |||||||||

| 0,1 | 0,16 | 0,25 | 0,4 | 0,6 | 1,0 | 1,6 | 2,5 | 4,0 | 6,3 | |

| 15 | * | * | * | * | * | * | * | * | * | |

| 20 | * | * | * | * | * | * | * | * | * | * |

| 25 | * | * | * | |||||||

| 32 | * | * | ||||||||

| 40 | * | |||||||||

| 50 | ||||||||||

| 65 | ||||||||||

| Dу, мм | Условная пропускная способность Кvy, м3/час* | ||||||||||

| 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 | 80 | |

| 15 | |||||||||||

| 20 | * | ||||||||||

| 25 | * | * | * | ||||||||

| 32 | * | * | * | * | * | ||||||

| 40 | * | * | * | * | * | * | * | ||||

| 50 | * | * | * | * | * | * | * | * | |||

| 65 | * | * | * | * | * | * | * | * | * | * | |

| Dу, мм | Условная пропускная способность Кvy, м3/час* | ||||||||||

| 25 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | |

| 80 | * | * | * | * | * | * | * | * | |||

| 100 | * | * | * | * | * | * | * | * | |||

| 150 | * | * | * | * | * | ||||||

| 200 | * | * | |||||||||

| 250 | |||||||||||

| 300 | |||||||||||

| 400 | |||||||||||

| Dу, мм | Условная пропускная способность Кvy, м3/час* | |||||||||

| 320 | 400 | 500 | 630 | 800 | 1000 | 1250 | 1600 | 2000 | 2500 | |

| 80 | ||||||||||

| 100 | ||||||||||

| 150 | * | * | ||||||||

| 200 | * | * | * | * | ||||||

| 250 | * | * | * | * | * | * | ||||

| 300 | * | * | * | |||||||

| 400 | * | * | * | * | ||||||

Жестким ограничением максимальной пропускной способности является условный диаметр клапана. В то же время, в любом клапане может быть установлен малорасходный дроссельный узел

Комплектация

Мы предлагаем устанавливать на пневматические приводы наше навесное оборудование. Мы проверяем, устанавливаем и настраиваем на приводы все навесное оборудование и поставляем изделия полностью готовыми к работе.

Перечень рекомендуемых приборов для комплектации пневматических приводов в зависимости от типа клапана

| Тип клапана | Комплект приборов |

| Регулирующий клапан | Фильтр-редуктор (РДФ 300) |

| Запорный клапан | Фильтр-редуктор (РДФ 300) |

| Запорно-регулирующий клапан | Фильтр-редуктор (РДФ 300) |

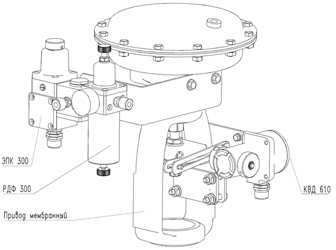

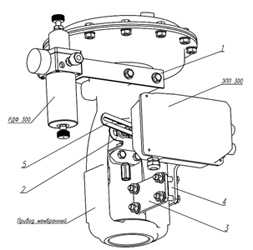

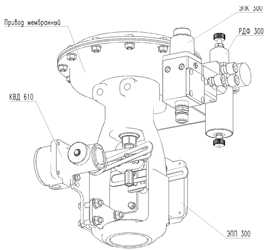

Внешний вид привода клапанов различного типа с рекомендуемой комплектацией приборами управления

Запорный клапан

Регулирующий клапан Запорно-регулирующий клапан

По желанию Заказчика мы поставляем изделия в комплектации с приборами любых отечественных и иностранных производителей, таких как: SMC, Samson, Siemens, Emerson Process (Fisher), FlowServe и др.

Условное обозначение

| 1 | Тип клапана | 3 – запорный 4 – запорно-регулирующий 5 – регулирующий |

| 2 | Номер серии | 1 – с сальниковым уплотнением штока; |

| 3 | Тип корпуса | 0 – прямой проходной 1 – угловой |

| 4 | Тип привода | 1 – пневматический 3 – ручной |

| 5 | Климатическое исполнение | У – минус 40 плюс 70°С УХЛ (1) – минус 60 плюс 70°С |

Маркировка клапанов специального исполнения может содержать дополнительные литеры.

После условного обозначения должна следовать описательная часть со следующей информацией:

- Диаметр условного прохода;

- Условное давление;

- Рабочая среда;

- Максимальная температура рабочей среды;

- Требуемый класс герметичности;

- Минимальная температура рабочей среды, если она ниже, чем по климатическому исполнению;

- Материал корпуса;

- Условная пропускная способность и пропускная характеристика;

- Исходное положение клапана при комплектации пневмоприводом.

Пример условного обозначения клапана при заказе:

Запорно-регулирующий клапан РУСТ 410-1 УХЛ(1), Ду80, Ру16, 150°C, кл.герм. «В», корпус 12Х18Н10Т, Кvy 50Р, НЗ.

www.roost.ru

| | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация / / Инженерное ремесло / / Классы давления, температуры, герметичности. Номинальные (условные) давления PN (Ру). Номинальные (условные) диаметры DN (Ду) / / Классы (Нормы) герметичности с 2011 г. Рекомендации по назначению классов герметичности. Для запорной, обратной, предохранительной и регулирующей трубопроводной арматуры арматуры по ГОСТ 54808-2011

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

dpva.ru

Герметичность затвора в трубопроводной арматуре: нормы и стандарты

Практически любой трубопровод имеет запорный механизм, предназначенный для регулирования поступления тех или иных жидкостей, а также газов, воздуха и других веществ. Существует просто огромное количество самых различных вариантов исполнения запорных механизмов, к многим предъявляются определенные нормы герметичности. Рассмотрим все особенности установки запорных механизмов и предъявляемых норм герметичности подробнее.

Содержание

Устанавливаемые нормы в ГОСТ 9544-93

Виды запорных механизмов

Стандарты ГОСТ и ISO

Перечень применяемых стандартов

Устанавливаемые нормы в ГОСТ 9544-93

Для того чтобы запорный механизм обеспечивал должную защиту системы от протечек он должен устанавливаться в соответствии с нормами ГОСТ 9544-93. Их можно охарактеризовать следующим образом:

- Данный стандарт применим ко всем видам запорной арматуры трубопроводов, которые работают при давлении от 0,1 МПа. Эти нормы связаны с проведением испытаний на герметичность, могут применяться для сертификации подобного оборудования. Стоит учитывать тот момент, что стандарт не распространяется на устройства, которые имеют электрический блок управления или арматуру узкого предназначения.

- Испытания проводятся в соответствии с показателями номинального размера поперечного сечения, а также номинального давления. Если течь появилась при подаче потока под давлением, которое превышает рекомендуемое значение, то считать получаемый результат правильным нельзя. Максимальный показатель давления в системе указывается в инструкции по эксплуатации. Также тест должен проводится при условии, что запорный механизм имеет диаметр поперечного сечения в указанном диапазоне.

- Проводятся испытания исключительно после закрытия запорного механизма методом, указанными в инструкции. Практически все производители запорных механизмов указывают на то, что устройства должны эксплуатироваться исключительно в закрытом или открытом положении. Если механизм находится в полуоткрытом состоянии, то он подвержен повышенному износу. Поэтому инструкция по проведению тестов также предусматривает полное закрытие запорного механизма.

- Поток направляется в соответствии с конструктивными особенностями проверяемого запорного механизма. Все требования указываются в условиях эксплуатации системы. Тест проводится только при направлении потока только в направлении, в котором он направляется при эксплуатации системы.

- Показатель минимальной продолжительности проводимого испытания указывается в таблице. Устройство должно не давать протечки при тестировании на протяжении определенного периода. Данный показатель также указывается в таблице соответствующего стандарта.

- Испытательные условия также указываются в соответствующей таблице. Рабочая среда может быть различной, к примеру вода или воздух. Температура испытательной среды может варьировать в диапазоне от 5 до 40 градусов Цельсия. Из-за изменения температуры, при которой проводится тестирование, показатели могут существенно изменятся. Поэтому при проведении тестов при несоответствующих условиях считать проведенные тесты действительными нельзя. Есть и другие условия тестирования запорных механизмов, которые для каждой системы разрабатываются отдельно.

- Погрешность может варьировать в достаточно большом диапазоне. Каждый стандарт и класс герметичности имеет свой показатель герметичности.

Все это и многое другое указывается в нормативной документации. А вот периодичность проведения испытаний для каждой системы своя.

Виды запорных механизмов

В продаже можно встретить самые различные варианты исполнения запорных механизмов. Выбираются они в соответствии с установленными требованиями к системе. Все устройства можно разделить на следующие группы:

- Поверхностные, которые предназначаются для перекрытия водосливных отверстий.

- Глубинные, предназначение которых заключается в перекрытии глубинных отверстий.

Вышеприведенная классификация связана с особенностями положения отверстия относительно уровня воды.

По эксплуатационному предназначению выделяют следующие группы:

- Основные, предназначенные для постоянной эксплуатации. Характеризуются подобные конструкции высокой надежностью.

- Ремонтные. Подобные затворы предназначены для перекрытия отверстий во время проведения ремонтных работ.

- Аварийные. Подобные устройства применимы в том случае, когда нужно перекрыть систему на момент аварии.

- Строительные. Довольно часто встречается ситуация, когда следует провести перекрытие системы на момент проведения строительных работ.

Кроме этого классификация проводится по виду используемого материала при изготовлении запорной арматуры:

- Стальные. Подобные устройства получили высокую популярность по причине высокой прочности и практичности в применении. Установка может проводится самым различным образом: сваркой или клепкой.

- Железобетонные встречаются сегодня крайне редко, устанавливаются на системах с высокой пропускной способностью. Железобетонные затворы имеют высокую стоимость, но при этом обладают большим сроком службы. Есть и существенные недостатки: конструкция тяжелая, сложна в установке и требует периодического обслуживания. Обеспечивать требуемую герметичности также довольно сложно из-за особенностей конструкции.

- Из алюминиевых сплавов. Данная конструкция легкая, не реагирует на воздействие повышенной влажности, восприимчивы к высокому давлению. Затворы из алюминия имеют достаточно высокую стоимость, при этом не имеют высокую популярность, так как не могут выдерживать высокую температуру и давление.

- В продаже встречаются и тканевые затворы, изготавливаемые из нейлона или капрона, лавсана.

Для каждого типа запорного механизма соответствуют определенные нормы герметичности. Поэтому следует выбирать ГОСТ в соответствии с установленными рекомендациями по эксплуатации и типом установленного запорного механизма.

Стандарты ГОСТ и ISO

Следует уделить внимание тому, что могут применяться самые различные стандарты при тестировании системы на герметичность. При этом некоторые соответствуют стандарту ГОСТ, другие ISO. Среди особенностей отметим следующие моменты:

- ГОСТ – стандарт, принятый на территории СССР и активно использующийся сегодня на территории России и других стран СНГ при производстве различной техники и проверке оборудования. Данный стандарт применяется также при определении герметичности затворов.

- ANSI – стандарт, принятый на территории многих стран. Он также может использоваться для определения степени герметичность устанавливаемого затворного механизма. Данный стандарт встречается на территории России и других стран СНГ, но намного реже.

Для затворов, устанавливаемых в системах подачи воды и другой среды, должен применяться стандарт ГОСТ. Только некоторые зарубежные затворы тестируются с учетом ISO.

Перечень применяемых стандартов

Для того чтобы провести проверку затворных механизмов на герметичность следует рассмотреть и учесть особенности следующих стандартов:

- ГОСТ 9544-2005.

- ГОСТ 54808-2011.

- API

- MSS-SP61:2009.

- ISO-5208:1993.

Отметим, что все приведенные выше стандарты хороши, но существенно отличаются друг от друга. Наиболее распространенным стандартом назовем ГОСТ 54808-2011, которые применяется не только для запорной арматуры, но и предохранительных и регулирующих устройств.

При рассмотрении некоторых вышеуказанных стандартов отметим, что они могут использоваться для присваивания следующих классов герметичности:

- ГОСТ 9544-2005 применяется для определения следующих классов: А, В, С, D. Самый высокий класс дается только при условии отсутствия протечки. Класс В назначается при условии выявления протечки 0,01 мм3 на секунду, С 0,03 мм3/с., 0,1 мм3/с.

- ГОСТ 9544-2011 также применяется для установки приведенных выше классов. Этот стандарт соответствует ISO 5208.

Другие стандарты позволяют определить герметичность запорного механизма по другим показателям.

В заключение отметим, что проверка герметичности должна проводится периодически в соответствии с установленными нормами для конкретной системы. Некоторые компании предоставляют соответствующие услуги, но при этом многие компании выполняют подобную работу своими силами.

oborudovanie1.ru

Дисковые затворы

Дисковые затворы АРМАТЭК

Дисковые затворы АРМАТЭК

Дисковый затвор ─ один из типов арматуры наряду с задвижкой, краном и клапаном. Имеющий форму диска запирающий или регулирующий элемент дискового затвора поворачивается вокруг оси, расположенной перпендикулярно либо под углом к направлению потока рабочей среды.

Ходом дискового затвора, как и еще одного типа трубопроводной арматуры ─ крана─ является вращательное перемещение запирающего (регулирующего) элемента.

Дисковые затворы ─ надежный и перспективный тип трубопроводной арматуры, используемый при широком диапазоне рабочих давлений и температур.

Несколько слов об истории дискового затвора

История изобретения дискового затвора, как, впрочем, и других типов трубопроводной арматуры, теряется в глубине веков. Во всяком случае, т. н. захлопки или их прототипы (захлопкой называли конструктивно выполненную в виде дискового затвора обратную арматуру) использовались в водяных насосах, появившихся еще в цивилизациях Древнего мира ─ в Греции и Риме.

Есть несколько дат, на которых обязательно акцентируют внимание подавляющее большинство зарубежных и отечественных информационных источников, так или иначе затрагивающих тему прошлого дисковых затворов.

Это период с 1774 по 1784 годы, в течение которого над совершенствованием паровой машины работал знаменитый британский изобретатель Джеймс Уатт, именем которого названа единица мощности в системе СИ ─ ватт. В конструкцию созданного им без всяких кавычек величайшего технического устройства входил поворотный затвор.

Вторая дата ─ самое начало XX столетия, 1901 год, когда затвор поворотный дисковый под названием «дроссельная заслонка» был использован в топливной системе собранного в Германии автомобиля Mercedes.

И если на первом этапе своего существования дисковые затворы использовались преимущественно в качестве не очень герметичной арматуры на трубопроводах большого диаметра, совершенствование конструкции позволило применять их при более высоких значениях температуры и давления, что обеспечило продвижение в области производства с тяжелыми условиями эксплуатации.

Успехи химической индустрии, результатом которых стало появление новых материалов для изготовления уплотнительных элементов, еще больше расширили возможности дисковых затворов.

«Имена» дискового затвора

Применительно к дисковому затвору всегда использовали самые разные названия: заслонка, дроссельная заслонка, дроссель-клапан, герметический клапан (гермоклапан), поворотный элемент и другие.

«ГОСТ 24856-81. Арматура трубопроводная промышленная. Термины и определения» именовал его предельно коротко ─ затвор.

В «СТ ЦКБА 011-2004. Арматура трубопроводная. Термины и определения» указано, что использовать названия «заслонка» и «затвор» не рекомендуется, а «клапан герметический» и «гермоклапан» ─ вообще недопустимо.

«ГОСТ Р 52720-2007 Арматура трубопроводная. Термины и определения» свое отношение к терминам «герметический клапан» и «гермоклапан» смягчил, «переведя» их из «недопустимых» в «нерекомендуемые».

В ГОСТ 24856-2014 они полностью «узаконены», но только для трубопроводной арматуры систем вентиляции. Именовать затвор дисковый «заслонкой», «затвором поворотным», «поворотно-дисковым затвором» этот нормативный документ не рекомендует.

Название «дисковый затвор» может видоизменяться. Например, обратную арматуру, конструктивно выполненную в виде дискового затвора, предназначенного для предотвращения обратного потока рабочей среды, называют обратный затвор или, если он снаряжен диском, состоящим из двух половин, прижимающихся к седлу пружинами, ─ обратный двустворчатый затвор. Кстати, ГОСТ 24856-2014 не рекомендует называть его захлопка.

О конструкции дискового затвора и об эксцентриситете в трубопроводной арматуре

Самый простой вариант конструкции дискового затвора ─ затвор без эксцентриситета ─ вращающийся на валу диск, помещен в корпус, представляющий собой короткий отрезок трубы. Ось вращения диска пересекает ось уплотнительного седла. Полный угол поворота ─ 90 градусов. В открытом до конца положении, когда диск устанавливается вдоль оси корпуса, движение потока испытывает с его стороны минимальное сопротивление.

Дисковые затворы с симметрично установленным диском, как правило, используют в трубопроводах с низким давлением.

Значительным шагом вперед в развитии дисковых затворов стало расположение диска с эксцентриситетом. В этом случае ось, вокруг которой происходит вращательное движение диска, смещена относительно своего «классического» (когда она пересекает ось уплотнения) положения.

Эксцентриситет может быть двойным и даже тройным. Добиваются его, сдвигая ось вращения диска не только относительно оси симметрии уплотнения (трубопровода, корпуса затвора), но и относительно центра самого диска.

Такое техническое решение принесло сразу несколько существенных преимуществ.

Удалось обеспечить коническое прилегание диска к уплотнительным поверхностям, гарантирующее их надежный контакт по всей площади соприкосновения. Выход диска из этого контакта происходит уже при минимальном угле открытия. Такое немедленное отделение, не сопровождающееся деформациями и проскальзыванием, исключает трение, которое, имей оно место, приводило бы к быстрому износу уплотнений. При возвращении диска в положение «Закрыто» снова обеспечивается очень высокая, вплоть до класса A, герметичность.

Дисковые затворы с двойным или тройным эксцентриситетом способны работать в более тяжелых условиях, чем затворы с симметричным диском. Им не страшны воздействие агрессивных рабочих сред, повышенные давление и температура, увеличился их ресурс (число циклов срабатывания) и, соответственно, вырос срок службы.

Диск затвора имеет форму круга с отношением толщины к диаметру меньше единицы. Он может быть плоским или двояковыпуклым (в форме линзы).

Используются диски с диаметром, превышающим величину проходного отверстия в корпусе, и потому обеспечивающие положение «Закрыто», будучи расположенными под углом к его поперечному сечению.

От конструкции и качества диска во многом зависят запорные и регулирующие характеристики дискового затвора. Диски стараются делать максимально обтекаемыми, чтобы свести к минимуму гидравлические потери.

Из чего изготавливают дисковые затворы. Металлы

Корпуса дисковых затворов выполнены преимущественно из чугуна и стали. Первый представлен серым чугуном и высокопрочным чугуном с шаровидным графитом. Сталь ─ разными видами: углеродистая, низколегированная хладостойкая, нержавеющая, в т. ч. с повышенным содержанием молибдена. Реже используют цветные металлы: алюминиевые сплавы, бронзу, монель (сплав никеля и меди).

Также преимущественно из стали и чугуна изготавливают диски. Они могут быть выполнены из титана и цветных металлов, например, бронзы. Бронзовые диски уместны, когда рабочей средой является морская вода. Нержавеющая сталь лучше других материалов подходит для контакта с пищевыми рабочими средами.

Для изготовления штоков применяют легированные или нержавеющие стали.

Прежде, чем говорить о других материалах, которые используют при изготовлении дисковых затворов, сделаем небольшое отступление.

О пользе «разделения труда» среди материалов

Для защиты от агрессивного воздействия рабочей среды корпус и диск дискового затвора снаряжают дополнительной защитой. Например, снаружи и изнутри наносят эпоксидное покрытие, предохраняющее от влияния погодных условий снаружи и агрессивных испарений изнутри.

Используют полную футеровку корпуса и диска, покрывая их фторопластом, резиной (т. н. гуммирование) и другими материалами.

Одной из тенденций развития научно-технического прогресса является разделение круга решаемых задач между используемыми «в связке» материалами. Один из них обеспечивает необходимую конструктивную прочность, другой ─ требуемые функциональные качества. Такое объединение усилий позволяет не только повысить эксплуатационные параметры выполненных из этих материалов частей сооружений или деталей технических устройств, но и добиться существенного снижения материалоемкости. Наглядный пример такого «союза» ─ кирпич и минеральная вата. Используя их вместе, можно возводить не очень толстые, но при этом крепкие и обладающие высокой тепло эффективностью стены.

В чем-то сродни этому использование в дисковых затворах вкладышей, выполняющих роль второго корпуса. (Такой вкладыш называют также седлом, рубашкой и т. д.). Он может быть монолитным с корпусом затвора или съемным. Используя вкладыши, удается оптимальным образом разделить нагрузки между принимающим на себя их механическую составляющую «первым» корпусом, и отражающим агрессию рабочей среды механически менее прочным, зато отличающимся повышенной коррозионной устойчивостью, ─ «вторым».

Рабочая среда при наличии вкладыша контактирует только с диском и уплотнением. Поэтому задача подобрать наилучшим образом подходящий для конкретной рабочей среды материал корпуса отпадает. В большинстве случаев можно остановиться на чугуне, что значительно уменьшает стоимость готовых изделий.

Конструкция вкладыша позволяет отказаться от использования дополнительных уплотнений при монтаже дискового затвора между фланцами трубопровода.

Специальными покрытиями может быть защищена поверхность диска. Использование гуммированных (с резиновым покрытием) и футерованных (с полимерным покрытием) дисков позволяет эксплуатировать затворы в агрессивных средах или пищевых средах, крайне чувствительных к материалам, с которыми они контактируют. При изготовлении дисков можно применять углеродистые стали вместо легированных, что снижает стоимость дисковых затворов без ухудшения их эксплуатационных параметров.

Гуммированные и футерованные диски использованы в дисковых затворах производства компании АРМАТЭК серий «Универсал», «Стандарт», «Эксклюзив».

Из чего изготавливают дисковые затворы. Неметаллические материалы

А теперь снова к материалам. На этот раз к неметаллическим, прогрессу в развитии которых дисковые затворы обязаны очень многим.

Для футеровки корпусов дисковых затворов способом вулканизации, в результате которой формируется несъемное монолитное седло, используют композитные армированные пластики, высокомолекулярный полиэтилен, поливинилдиенфторид, поливинилхлорид, политетрафторэтилен (фторопласт-4), полихлортрифторэтилен и другие материалы.

Съемные вкладыши изготавливают из различных каучуков ─ каучука на основе сополимера этилена ЭПДМ (EPDM), фторорганических каучуков (торговая марка Viton), хлоропреновых каучуков (Neoprene), а также нитрильной резины, полиэтилена (Hypalon), силикона и др.

Вкладыши могут быть как эластомерными, так и комбинированными ─ резинометаллическими.

Например, в компании АРМАТЭК резинометаллические вкладыши применяются в дисковых затворах серий «Эксклюзив», «Эксклюзив-М». Износостойкие резинометаллические вкладыши увеличивают надежность и ресурс дисковых затворов, помогают им выдерживать повышенные давление и температуру. Такие затворы применяются в горячем водоснабжении, при перекачке агрессивных сред, содержащих абразивные включения и других сложных условиях.

Уплотнения. Герметичность

Функции уплотнения могут выполнять не только вкладыши (седла, рубашки), но и кольца, расположенные на кромках диска или в корпусе.

Для изготовления уплотнительных колец используют в т. ч. те же материалы, что и для вкладышей. Очень высокую (класс A) герметичность обеспечивают многослойные металло-графитовые уплотнения. Уплотнение, расположенное в корпусе, испытывает меньшее воздействие среды, чем установленное на диске, а потому отличается большей долговечностью.

Дисковые затворы разделяются на затворы с уплотнением металл по металлу («металл-металл») и мягким эластичным уплотнением. Изначально вариант металл по металлу был единственно возможным, но по мере развития химических технологий стали использоваться более герметичные и химически стойкие эластичные уплотнения.

Герметичность дисковых затворов должна соответствовать «ГОСТ Р 54808-2011 Арматура трубопроводная. Нормы герметичности затворов». Согласно этому нормативному документу выделено десять классов герметичности, начиная с означающего фактически «абсолютную» герметичность класса A, и даны рекомендации по назначению классов герметичности затворов для различных видов арматуры (запорной, регулирующей, запорно-регулирующей), рабочих сред (жидкость и газ), типов уплотнения («металл-металл», мягкие эластичные).

Для изготовления уплотнительных колец используют в т. ч. те же материалы, что и для вкладышей. Очень высокую (класс A) герметичность обеспечивают многослойные металло-графитовые уплотнения. Уплотнение, расположенное в корпусе, испытывает меньшее воздействие среды, чем установленное на диске, а потому отличается большей долговечностью.

Дисковые затворы разделяются на затворы с уплотнением металл по металлу («металл-металл») и мягким эластичным уплотнением. Изначально вариант металл по металлу был единственно возможным, но по мере развития химических технологий стали использоваться более герметичные и химически стойкие эластичные уплотнения.

Герметичность дисковых затворов должна соответствовать «ГОСТ Р 54808-2011 Арматура трубопроводная. Нормы герметичности затворов». Согласно этому нормативному документу выделено десять классов герметичности, начиная с означающего фактически «абсолютную» герметичность класса A, и даны рекомендации по назначению классов герметичности затворов для различных видов арматуры (запорной, регулирующей, запорно-регулирующей), рабочих сред (жидкость и газ), типов уплотнения («металл-металл», мягкие эластичные).

О классификации дисковых затворов. Приводы

В зависимости от исходного положения запирающего (регулирующего) элемента дисковые затворы бывают нормально-открытыми и нормально-закрытыми. У первых, при прекращении подвода энергии, создающей перестановочное усилие, затвор открывается, у вторых ─ закрывается.

По разновидности присоединения к трубопроводу различают затворы фланцевые (дисковый затвор фланцевый), межфланцевые (стяжные), муфтовые и затворы под приварку. Межфланцевые дисковые затворы вставляются между фланцами трубопровода. Для затворов фланцевого исполнения могут в комплекте поставляться ответные детали трубопровода.

В зависимости от типа привода выделяют следующие разновидности дисковых затворов: электрические пневматические, гидравлические, ручные, ручные с редуктором, под дистанционное управление.

Приводы дисковых затворов должны иметь блокировку одновременной работы привода и ручного дублера.

Обычно приводные устройства оснащают автоблокировкой, чтобы привод мог противодействовать усилиям со стороны потока рабочей среды, направленным на поворот диска.

Ручной дисковый затвор может управляться с помощью обеспечивающей его быстрое открытие и закрытие рукоятки или маховика.

Отличающийся точностью позиционирования, высокими эксплуатационными параметрами и простотой управления дисковый затвор с электроприводом идеально подходит для систем автоматического управления производственными процессами.

Преимущества пневмоприводов: компактные размеры, небольшая масса, легкость монтажа, быстродействие. Они не станут источником перегрева и являются идеальным вариантом при работе с взрывопожароопасными средами.

Где используют дисковые затворы

В соответствии с «ГОСТ Р 53673-2009. Арматура трубопроводная. Затворы дисковые. Общие технические условия» дисковые затворы по своему функциональному назначению делятся на запорные, запорно-регулирующие, регулирующие. В качестве запорной регулирующей и запорно-регулирующей арматуры их применяют фактически во всех отраслях промышленности, только перечисление которых займет не одну страницу. Вот лишь некоторые них: химическая, черная и цветная металлургия, нефтяная, газовая, фармацевтическая, пищевая. А также ─ криогенная техника, обогащение полезных ископаемых, электро- и теплоэнергетика, холодное и горячее водоснабжение, системы пожаротушения и т. д. и т. п.

Дисковые затворы присутствуют почти во всех газовых и масляных системах, которыми укомплектованы различные виды технологического оборудования. Они получили широкое распространение при устройстве трубопроводов, по которым транспортируются как неагрессивные (пар, вода, воздух, пищевые жидкости, например, безалкогольные напитки), так и агрессивные среды. Примеры последних: кислоты, щелочи, аммиак, спирты, нефтепродукты, морская вода. В соответствующем исполнении дисковые затворы используются для абразивных (сыпучих) рабочих сред.

Преимущества дисковых затворов

У дискового затвора немало преимуществ, выгодно отличающих его от других типов и разновидностей трубопроводной арматуры, которые используются на аналогичных «позициях». Это, прежде всего, ─ шаровой кран и задвижка.

В отличие от шарового крана он лишен такого недостатка, как прикипание и заклинивание после длительной эксплуатации. Если сравнивать дисковый затвор с задвижкой, то он быстрее, легче, меньше по размерам.

Да и стоимость дискового затвора (по крайней мере, если речь идет о давлении до 2,5 МПа) ниже, чем у его оппонентов.

Ушли в прошлое времена, когда дисковым затворам ставили в упрек недостаточную герметичность, а область их применения ограничивали большими диаметрами трубопроводов и малым давлением рабочей среды. О том, что дисковые затворы могут иметь очень высокую герметичность, уже было сказано выше.

Огромное достоинство дисковых затворов ─ компактность (малая строительная высота и строительная длина), что существенно облегчает их монтаж. Занимая минимум места, они обеспечивают высокую производительность. Следствие компактных размеров ─ низкая масса.

Важнейшее для любой трубопроводной арматуры свойство дисковых затворов ─ простота эксплуатации, обусловленная особенностями конструкции. Например, отсутствием застойных зон, в которых может скапливаться грязь, и небольшим количеством деталей. Это качество выражается в высокой ремонтопригодности ─ минимум трудозатрат, не требуются высокая квалификация обслуживающего персонала и использование специального оборудования.

Дисковые затворы отличаются хорошей управляемостью, причем как при ручном управлении, так и посредством разнообразных приводов. Конструкция дисковых затворов позволяет обеспечить высокий уровень автоматизации трубопроводных систем.

При качественном изготовлении и правильной эксплуатации с учетом своевременной замены узлов уплотнения срок службы дисковых затворов от лучших производителей составляет до 30 лет. Этому в т. ч. способствует отсутствие трущихся частей и резьбовых рабочих пар.

К преимуществам дисковых затворов следует также отнести высокую пропускную способность, быстрое срабатывание и низкие гидравлические потери.

Перечисленные достоинства позволяют говорить о дисковых затворах как об одном из наиболее динамично развивающихся сегментов трубопроводной арматуры. За короткое время они сумели стать серьезной альтернативой другим ее типам. Но их стремительное, происходящее буквально на глазах совершенствование, не тормозит развитие «коллег-оппонентов», а, напротив, стало мощным стимулом для общего ускорения научно-технического прогресса в трубопроводной отрасли в целом.

armatek.ru

Как проверить герметичность клапанов? Устраняем негерметичность клапанов своими руками!

Проверка герметичности клапанов — важное мероприятие, поскольку от плотности прилегания впускных и выпускных клапанов к седлам во многом зависит правильная работа силового агрегата. Сегодня вы узнаете как проверить герметичность клапанов, а также как притереть клапана в домашних условиях при помощи специальных щупов и набора вспомогательных приспособлений.

Без правильной и слаженной работы ГРМ (газораспределительный механизм) – невозможна бесперебойная работа двигателя, это необходимо понимать и своевременно выявлять все имеющиеся проблемы в работе этой системы. Ключевую роль в ГРМ играют клапана впускные и выпускные, как уже понятно из названия, одни выпускают, а другие — впускают… Плотность прилегания клапанов — важный момент, от которого, как уже говорилось выше, очень много зависит в противном случае в камере сгорания не будет создаваться необходимое давление и работа ДВС будет неэффективной, а возможно и вовсе невозможной.

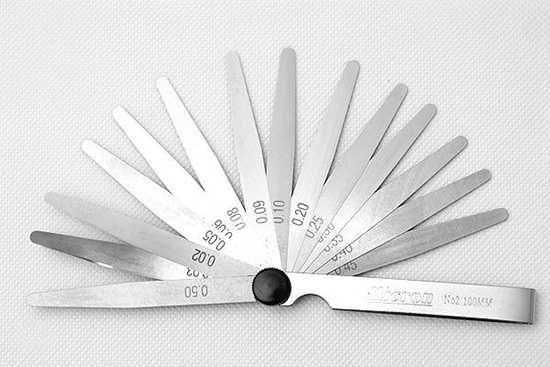

Для того чтобы выполнить проверку герметичности клапанов необходимо иметь:

- Набор плоских щупов;

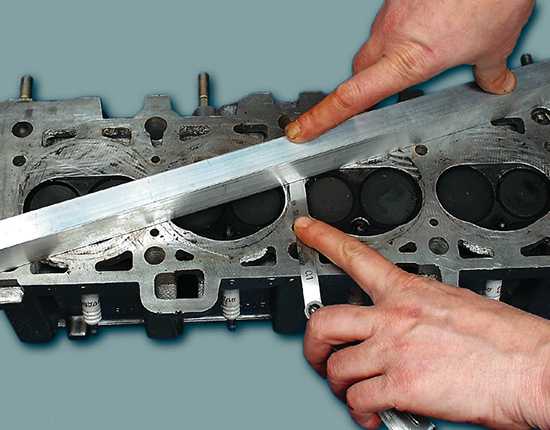

- Широкую слесарную линейку или специальный шаблон;

- Притирочную пасту;

- Керосин;

- Специальную «приспособу» для притирки клапанов.

Как проверить герметичность клапанов?

Проверка герметичности клапана и седла выполняется следующим образом:

1. Снимается головка блока цилиндров (ГБЦ).

2. Выполняется очистка ГБЦ и корпуса подшипников от грязи, нагара и прочих масляных отложений.

3. Дальше необходимо выполнить тщательный осмотр головки и корпуса подшипников. При осмотре не должно быть никаких трещин, царапин или других следов повреждения.

4. После осматриваем рабочие поверхности корпуса подшипников, опор распредвала, а также стенок посадочных отверстий гидротолкателей, на них не должно быть никаких следов наплыва металла или задиров.

5. Направляющие клапанов и седла должны плотно сидеть и прилегать к «телу» ГБЦ. На седлах и клапанах не должно быть трещин или следов прогорания.

6. Используя шаблон, выполните проверку плоскостности ГБЦ, в случае отсутствия такового это можно сделать при помощи широкой слесарной линейки. Приложите линейку ребром к нижней привалочной плоскости головки по диагонали, проверьте нет ли зазора между ГБЦ и ребром линейки. Как правило, его можно заметить в центральной части или по краям. Измерьте зазор с обеих сторон, используя плоские щупы, максимально допустимый зазор – 0,1 мм. В случае если у вас вышло больше — потребуется фрезеровка привалочной плоскости или полная ее замена.

7. Дальше необходимо проверить герметичность ГБЦ. Чтобы выполнить такую проверку необходимо заглушить на торцевой поверхности головки блока окно подачи ОЖ к термостату. Дальше переверните головку и налейте керосин в ее рубашку охлаждения. Убедитесь в том, что нигде нет никаких подтечек, в случае обнаружения таковой следует произвести ремонт головки блока цилиндра или полностью ее заменить.

8. Теперь пришла очередь клапанов. Чтобы проверить герметичность клапанов ГБЦ положите ее на ровный стол привалочной плоскостью к верху, затем налейте в камеры сгорания головки керосин и подождите пару минут. Эту процедуру еще называют «проливкой». Если вы заметили, что уровень керосина в камере сгорания начал снижаться, или на столе появилась лужа, это значит, что в этой камере один из клапанов или оба клапана имеют негерметичность, а значит необходима притирка клапанов.

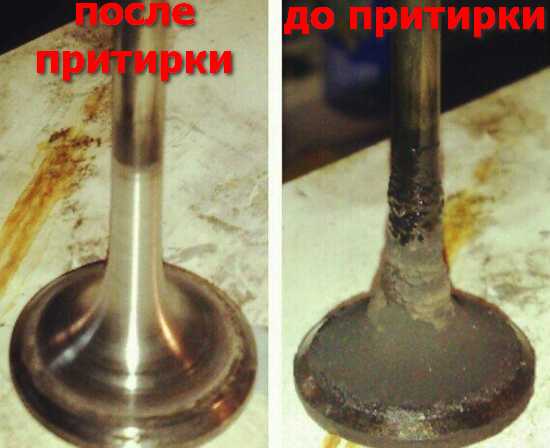

Как устранить негерметичность клапанов? Притирка клапанов

1. Устранение негерметичности клапанов выполняется путем их притирки к седлам, в случае отсутствия трещин или повреждений на тарелке и клапане его можно восстановить путем притирания. Для выполнения этой процедуры необходимо:

2. Снять с клапана маслосъемный колпачок.

3. Достать клапан, который плохо прилегает из направляющей втулки.

4. Дальше на рабочую поверхность (ту, которую необходимо притереть) наносится специальная притирочная паста, например «Алмазная».

5. Клапан устанавливается в головке блока цилиндров, а к его стержню крепится «приспособа» для притирки клапанов.

6. Прижимая клапан к седлу, выполняется притирка путем вращения клапана из стороны в сторону, сделав 10-15 таких движений поверните его на 90° и снова продолжите притирку. Выполнять притирку следует до тех пор, пока на тарелке и седле не образуется равномерная ровная поверхность, а сами детали не станут идеально прилегать друг к другу.

7. По завершению остатки притирочной пасты удаляются, а клапан с новыми маслосъемными колпачками устанавливается на место.

На этом у меня все, желаю удачи в работе! Спасибо, что читаете нас, до новых встреч на Вопрос Авто!

vopros-avto.ru

В.Е. Евсиков. Разработка новых конструкций клапанов с разгруженными затворами

В.Е. Евсиков. Разработка новых конструкций клапанов с разгруженными затворами…

За последние годы в арматуростроении наметилась четкая тенденция к использованию разгруженных затворов для проведения запорных, запорно-регулирующих работ системы трубопроводов. Особенно ярко это наблюдается в клапанах, работающих на высоких давлениях рабочей среды и больших диаметрах. Все это вполне закономерно, ибо только разгруженный затвор позволяет существенно снизить усилия приводов, уменьшить весогабаритные характеристики, повысить быстродействие срабатывания и в то же время увеличить плавность и точность регулировки.

Представленный анализ наиболее распространенных запорно-регулирующих клапанов с разгруженными затворами выявляет все положительные и отрицательные стороны существующих конструкций.

Клапан двухседельный

Широко распространен для регулировки высокотемпературных рабочих сред. Имеет уравновешенный разгруженный затвор и требует небольших усилий для управления. Основной недостаток – отсутствие герметичного перекрытия проходного сечения в положении «Закрыто».

Клапан запорно-регулирующий клетковый

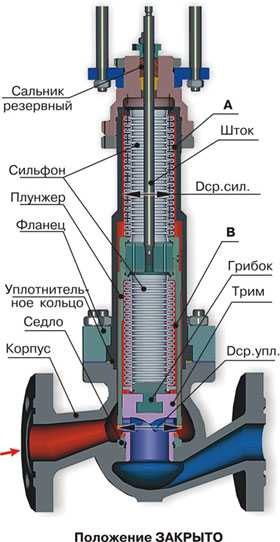

Наиболее распространенной конструкцией является клетковый запорно-регулирующий клапан. Дроссельный узел с разгруженным плунжером и радиальными уплотнительными кольцами представлен на рис. 1.

Рисунок 1 – Клапан запорно-регулирующий клетковый

Высокое давление рабочей среды подается во входной патрубок. В результате дросселирования рабочая среда выходит через выходной патрубок корпуса с пониженным давлением и повышенной скоростью. Дросселирование происходит за счет перекрытия отверстий трима (клетки) плунжером. Так как мягкие уплотнительные кольца в плунжерной паре препятствует прохождению рабочей среды из полости А в полость В, то в чистой среде износ уплотнительных поверхностей незначителен и надежность работы данного узла может быть гарантирована. Однако если в рабочей среде встречаются абразивные включения, способствующие износу уплотнений, слабозагрязненная рабочая среда под действием перепада давления заполняет образовавшиеся зазоры в плунжерной паре. Это приводит к повышению силы трения и увеличению усилия перемещения плунжера, вплоть до его остановки. Этот недостаток конструкции приводит к частым отказам.Протечки через кольцевые уплотнения в процессе эксплуатации являются также причиной отсутствия герметичности затвора в закрытом положении, несмотря на то, что уплотнительные поверхности плунжера и седла обеспечивают герметичность затвора.

И наконец, одним из существенных недостатков конструкции является ограниченное использование ее по температурному интервалу рабочей среды (от -100°С до +220°С), так как для радиальных уплотнений в плунжерной паре используются мягкие материалы (резина, эластомер).

Использование же высокотемпературного материала в уплотнении типа «графлекс» без постоянного поджатия не обеспечивает необходимую герметичность в закрытом положении затвора.

Клапан запорно-регулирующий с пилотным управлением

Для запорно-регулирующей арматуры с разгруженным приводом, больших проходных сечений (DN), работающих на высоких энергетических параметрах, широко используется конструкция клапана с пилотным управлением. Такая конструкция представлена на рис. 2.

Рисунок 2 – Запорно-регулирующий клапан с пилотным управлением

Особенность этого клапана в отличие от клапана клеткового типа – только в конструкции плунжера, внутри которого размещен пилотный клапан, открывающий отверстие внутри плунжера в процессе открытия и регулирования.При закрытии происходит перекрытие как основного уплотнения плунжера по седлу, так и затвора пилотного клапана. Радиальные уплотнительные элементы плунжера в виде колец не влияют на герметичность затвора в положении «закрыто». Поэтому их можно заменить, например, на обычные металлические поршневые кольца и использовать клапан на высокотемпературных средах.

Однако постоянное перетекание рабочей среды через радиальные уплотнительные кольца, как и в предыдущем клапане клеткового типа, при наличии в среде абразивных включений приводит к засорению зазоров в плунжерной паре. Практически в трубопроводах, особенно больших сечений, невозможно получить рабочую среду высокой чистоты. Поэтому данный конструктивный недостаток всегда снижает надежность клапана.

Новые запорные и запорно-регулирующие клапаны

На предприятии ООО «НПЦ «АНОД» разработаны и запатентованы два концептуально новых технических решения затворов (модель S, модель W), устраняющие вышеперечисленные недостатки существующих конструкций, позволяющие создать новую гамму клапанов запорных и запорно-регулирующих с различными конструкциями корпусов.

Рисунок 3 – Клапан запорно-регулирующий с разгруженным затвором модели S

Разгруженный плунжерный затвор модели S (альтернатива клапана запорно-регулирующего клеткового). На рис. 3 представлен разгруженный плунжерный затвор в регулирующем положении, который состоит из двух одинаковых сильфонов по ГОСТ 21744-83, последовательно соединенных через резьбовую муфту, перемещаемую приводом через шток. Верхний сильфон герметично соединен с колонной, а нижний сильфон герметично заглушен грибком с выступом под байонетное соединение. С муфтой непосредственно связан плунжер с уплотнительной поверхностью. В сборе данная конструкция образует выемную часть затвора.Трим представляет собой полую втулку, на боковых поверхностях которой выполнены профилированные окна, а в верхней части – отверстие под байонетное соединение. При установке в корпус выемная часть затвора разворачивается на 90°, байонетный замок запирается и в таком положении фиксируется поджатием фланца через уплотнение к корпусу.

Предусмотренное сальниковое уплотнение по штоку используется как аварийно-страховочное и в процессе эксплуатации не работает, т. е. внутренняя полость сильфонов сообщена с внешней средой.

Усилие давления рабочей среды, действующее на сильфоны, воспринимается резьбовым соединением трима и корпуса, обеспечивая существенную разгрузку плунжера. Давление рабочей среды, подаваемое на затвор при регулировании клапана, беспрепятственно проходит в полость А и В. Плунжер полностью разгружен. В закрытом положении уплотнительная поверхность плунжера соприкасается с уплотнительной поверхностью седла и герметично перекрывает поток рабочей среды.

Конструктивные особенности клапана:

1. Высокая герметичность относительно внешней среды.

2. Высокая герметичность затвора (класс А по ГОСТ 9544-93) в положении «закрыто».

3. Возможность работы клапанов на средах (вода, газ, пар) с температурой от -260° до +600°С.

Особенности 1, 2, 3 обеспечиваются благодаря использованию в конструкции плунжерного затвора герметичных сильфонов.

4. Небольшое усилие привода клапана.

Обеспечивается как за счет наличия разгруженного затвора, так и за счет дополнительного усилия поджатия затвора. Затвор конструктивно выполнен так, что средний диаметр уплотнительной поверхности седла (Dср.упл.) больше, чем средний диаметр сильфона (Dср.сил.). Поэтому кроме усилия привода, действующего через шток, в конце закрытия на плунжер действует еще и дополнительное усилие, равное

5. Возможность работы клапанов в слабозагрязненных рабочих средах.

Эта особенность объясняется тем, что в процессе регулирования (рис. 4) плунжер полностью разгружен, т.е. давление полостей А и В равно давлению рабочей среды на входе. Это создает застойную зону, которая при работе клапана не обновляется загрязненной средой. Кроме того, радиальные направляющие плунжера имеют многочисленные пазы, уменьшающие площадь соприкосновения.

6. Надежность и снижение затрат на обслуживание.

В клапане отсутствуют мягкие подвижные уплотнения. Отсутствует необходимость подтяжки сальника.

Уплотнение затвора

Уплотнение в затворе может быть плоское или «конус по сфере».

Материалы уплотнительных поверхностей – «метал-по-металлу» с использованием твердосплавных антикоррозионных наплавок или «метал-по-эластомеру».

Управление клапаном

Управление клапаном производится при помощи:

— пневматического мембранно-исполнительного механизма (МИМ) по ГОСТ 13373-67 с позиционером;

— ручного привода;

— механизмов исполнительных электрических прямоходных (МЭП).

Испытания клапана и результаты

Пропускная способность и линейная характеристика запорно-регулирующего клапана были определены при испытаниях опытного образца на стенде ЗАО «НПФ «ЦКБА».

Клапан запорно-регулирующий успешно прошел сертификационные испытания на стенде ОАО НПО «ЦКТИ» при параметрах перегретого пара: давление – 3,25 МПа, температура – 425°С с совершением 3000 циклов «открыто-закрыто».

В результате проведенных работ были получены Сертификат соответствия № РОСС RU. НО03.А01592 от 13.07.2006 и Разрешение на применение № РРС 00-22128 от 13.09.2006 на целый ряд клапанов типа КЗ и КЗР. Конструкция клапанов защищена патентом РФ на изобретение №2298127 приоритетом от 12.09.2005 года.

Области применения клапанов

Клапаны запорные и запорно-регулирующие, работающие при температуре от -260° до + 550°С (уплотнение затвора «металл по металлу»), используются:

1. Для сред с высокоэнергетическими параметрами (вода, газ, пар).

2. Для криогенной техники.

3. Для жидких и газовых загрязненных сред.

Клапаны запорные и запорно-регулирующие, работающие при температуре от -196° до + 225°С (уплотнение затвора «металл по эластомеру»), используются:

1. Для криогенной техники.

2. Для жидких и газовых загрязненных сред.

В таблице 1 представлена номенклатура клапанов типа КЗР и КЗ с разгруженным затвором, которые могут быть изготовлены с использованием серийных сильфонов по ГОСТ 21744-83.

Таблица 1 ― Номенклатура клапанов ООО НПЦ АНОД с разгруженным затвором

Примечания:

1. Материалы корпусов – 25Л, 12Х18Н9ТЛ, 12Х18Н12М3ТЛ.

2. Типы корпусов – проходные и угловые.

Несмотря на все преимущества затвора модели S, широкое использование его при проектировании клапанов существенно уменьшается вследствие ограниченного ряда типоразмеров сильфонов по ГОСТ 21744-83.

Разгруженный плунжерный затвор модели W (альтернатива клапана с пилотным управлением, рис. 4) состоит из плунжера с уплотнительной поверхностью, шарнирно соединенного через шток с приводом. Верхняя часть плунжера герметично соединена с верхней концевой деталью сварного сильфона со складывающейся формой гофр, а нижняя концевая деталь сильфона герметично установлена между корпусом клапана и фонарем.

Рисунок 4 ― Клапан запорно-регулирующий с разгруженным затвором модели W

Плунжер направляется в корпусе тримом и в конце своего хода перекрывает поток рабочей среды, поджимаясь к уплотнительной поверхности седла.

Сильфон плунжера образует две автономных полости А и В. Полость А постоянно сообщена с полостью высокого давления рабочей среды, а полость В сообщена с полостью рабочей среды через каналы, выполненные в нижней концевой детали, и байпасную линию с клапаном малого проходного сечения.

Особенность этой конструкции заключается в том, что при регулировании потока давление в полостях А и В всегда одинаково. Металлический сильфон выдерживает многомиллионную цикличность с обеспечением необходимого хода затвора. В закрытом положении сильфон почти полностью сжимается и превращается в жесткую втулку.

Средний диаметр сильфона конструктивно больше среднего диаметра уплотнительных поверхностей затвора. Поэтому, если требуется создать необходимое усилие для герметизации затвора, достаточно перекрыть клапан байпасного соединения. При этом рабочая среда из полости В выходит в выходной патрубок клапана, тем самым нагружая соответствующим усилием уплотнение. Сильфон в почти сжатом состоянии способен воспринимать очень высокое наружное давление.

При открытии клапана байпасной линии давление в полости В становится равным рабочему давлению; далее затвор работает в разгруженном режиме.

При сопоставлении конструкций клапана с плунжерным затвором модели W и клапана с пилотным управлением можно найти общие принципы разгрузки плунжерного затвора. В обоих вариантах существует пилотный клапан, который позволяет выровнять давление верхней и нижней части плунжера, в обоих вариантах имеется возможность обеспечить поджатие затвора, используя при закрытии перепад давления рабочей среды.

Основные существенные отличия предлагаемого клапана заключаются в том, что пилотный (байпасный) клапан малого диаметра вынесен за пределы затвора арматуры и позволяет установить перед ним фильтр для очистки рабочей среды от абразивных и других включений, что практически невозможно выполнить в существующей конструкции, так как фильтры придется устанавливать перед входом в клапан с большим диаметром.Использование новой конструкции позволит существенно повысить надежность клапана, так как перемещение плунжера с уплотнением относительно втулки происходит в постоянно отфильтрованной чистой рабочей среде. Практически устраняется возможность заклинивания плунжера.

В настоящее время на предприятии НПЦ «АНОД» разгруженный затвор модели W установлен на опытном образце клапана осевого потока DN 150, рассчитанного на параметры рабочей среды (газ, жидкость, пар) с температурой до 560°С и давлением до 20,0 МПа.

Клапан изготовлен и готовится к испытаниям на различных средах.

Для замера дебита газо-нефтяных скважин изготовлены 2 опытных образца клапана DN 32 PN 40 с электромагнитным приводом, где используется разгруженный затвор модели W. Затвор клапана полностью разгружен, то есть средний диаметр сильфона равен среднему диаметру уплотнительной поверхности клапана, поэтому байпасная линия отсутствует. Клапан обеспечивает многомиллионную цикличность и в закрытом положении затвора использует только усилие электромагнитного привода.

В ближайшее время клапаны будут смонтированы на действующей установке для проведения испытаний. После успешных испытаний опытных образцов и получения соответствующих документов НПЦ «АНОД» предлагает разработку и изготовление практически любого запорно-регулирующего и отсечного (запорного) клапана в пределах рабочих параметров PN 35МПа, Т 600°С, DN 300 с затвором модели W. Клапаны с затвором модели W защищены патентами РФ на изобретение №2241883 от 02.10.2003, №2267680 от 28.05.2004, №56532 от 27.12.2005.

Опубликовано в «Вестнике арматурщика» № 7 (27) 2015

Размещено в номере: «Вестник арматурщика» № 7 (27) 2015armavest.ru

Нормы и классы герметичности

ГОСТ 54808-2011 устанавливает на все виды запорной трубопроводной арматуры следующие нормы герметичности затворов для всех PN в зависимости от номинального диаметра DN и класса герметичности при испытании водой давлением Pисп= 1,1PN и воздухом давлением Pисп= 0,6 МПа. (табл. 3.3)

Таблица 3.3. Нормы и классы герметичности затворов запорной арматуры

| Класс герметичности | Норма герметичности затвора q для испытательной среды | |||

| вода при Р исп =1,1pn | воздух при Р исп =0,6 МПа | |||

| Q, мм 3 /с | Q, см 3 /мин | Q, мм 3 /с | Q, см 3 /мин | |

| А | Отсутствие видимых утечек в течение времени испытания | |||

| АА | 0,006·dn | 0,0004·dn | 0,18·dn | 0,011·dn |

| В | 0,01·dn | 0,0006·dn | 0,30·dn | 0,018·dn |

| С | 0,03·dn | 0,0018·dn | 3,00·dn | 0,18 ·dn |

| СС | 0,08·dn | 0,0048·dn | 22,30·dn | 1,30·dn |

| d | 0,10·dn | 0,006·dn | 30·dn | 1,80·dn |

| е | 0,30·dn | 0,018·dn | 300·dn | 18,0·dn |

| ее | 0,39·dn | 0,023·dn | 470·dn | 28,2·dn |

| f | 1,0·dn | 0,060·dn | 3000·dn | 180·dn |

| g | 2,0·dn | 0,12·dn | 6000·dn | 360·dn |

Таблица 3.4. Рекомендации по назначению классов герметичности затворов, рабочая среда — газ

| Вид арматуры | Тип арматуры | Класс герметичности затвора | |||||||||

| А | АА | В | С | cc | d | е | ее | f | g | ||

| Уплотнение затвора «металл-металл» | |||||||||||

| Запорная | Клапаны | + | + | + | + | + | + | + | + | + | + |

| Задвижки | + | + | + | + | + | + | + | + | |||

| Дисковые затворы | + | + | + | + | + | + | + | + | |||

| Краны | + | + | + | + | + | + | |||||

| Обратная | Затворы | + | + | + | + | ||||||

| Клапаны | + | + | + | + | + | + | |||||

| Предохранительная | Все | + | + | + | + | + | |||||

| Запорно-регулирующая | + | + | + | ||||||||

| Распределительно-смесительная | + | + | + | + | + | + | + | + | |||

| Фазоразделительная | + | + | + | + | + | ||||||

| Уплотнение затвора «мягкое» | |||||||||||

| Запорная | Клапаны | + | + | + | + | ||||||

| Задвижки | + | + | + | + | |||||||

| Дисковые затворы | + | + | + | + | + | ||||||

| Краны | + | + | + | + | + | + | + | + | + | + | |

| Обратная | Затворы | + | + | + | + | + | |||||

| Клапаны | + | + | + | + | + | ||||||

| Предохранительная | Все | + | + | + | |||||||

| Запорно-регулирующая | + | + | + | + | + | ||||||

| Распределительно-смесительная | + | + | + | + | + | ||||||

| Фазоразделительная | + | + | + | ||||||||

Таблица 3.5. Рекомендации по назначению классов герметичности затворов, рабочая среда – жидкость

| Вид арматуры | Тип арматуры | Класс герметичности затвора | |||||||||

| А | АА | В | С | cc | d | е | ее | f | g | ||

| Уплотнение затвора «металл-металл» | |||||||||||

| Запорная | Клапаны | + | + | + | + | + | + | + | + | + | + |

| Задвижки | + | + | + | + | + | + | + | + | + | + | |

| Дисковые затворы | + | + | + | + | + | + | + | + | + | + | |

| Краны | + | + | + | + | + | + | + | + | + | + | |

| Обратная | Затворы | + | + | + | + | + | + | + | |||

| Клапаны | + | + | + | + | + | + | + | ||||

| Предохранительная | Все | + | + | + | + | ||||||

| Запорно-регулирующая | + | + | + | + | + | ||||||

| Распределительно-смесительная | + | + | + | + | + | + | + | + | |||

| Фазоразделительная | + | + | + | + | + | ||||||

| Уплотнение затвора «мягкое» | |||||||||||

| Запорная | Клапаны | + | + | + | + | + | + | ||||

| Задвижки | + | + | + | + | + | + | |||||

| Дисковые затворы | + | + | + | + | + | + | |||||

| Краны | + | + | + | + | + | + | + | + | + | + | |

| Обратная | Затворы | + | + | + | + | + | |||||

| Клапаны | + | + | + | + | + | ||||||

| Предохранительная | Все | + | + | + | + | ||||||

| Запорно-регулирующая | + | + | + | + | + | ||||||

| Распределительно-смесительная | + | + | + | + | + | ||||||

| Фазоразделительная | + | + | + | ||||||||

Таблица 3.6 . Рекомендации по назначению классов герметичности для регулирующей арматуры

| Рекомендуемый класс герметич ности | Класс герметичности затвора | |||||

| I | II | III | IV, IV-s1, IV-s2 | V | VI | |

| Конструктивное исполнение регулирующего клапана | Все | Двухседельный, клеточный разгруженный | Двухседельный, односедельный, клеточный | Односедельный, клеточный неразгруженный | Односедельный, клеточный | Односедельный с мягким уплотнением затвора |

gazovik-gaz.ru