Гелькоут: новые возможности выбора | ГК Аттика

Статьи и наши публикации в журналах.

Что такое гелькоут?

Гелькоут — это материал, используемый для получения высококачественной отделки на видимой части композитного материала, армированного волокном. Представляет собой защитно-декоративное покрытие для композитных конструкций, изготовленное на основе синтетических смол; является отделочным слоем, призванным защищать стеклопластиковый корпус изделия (например, лодки) от осмоса и старения под воздействием ультрафиолета. Кроме того, он обеспечивает блеск поверхностей, придавая изделиям надлежащий товарный вид. Они могут изготавливаться из смол различной природы, но наиболее распространены гелькоуты на основе ненасыщенных полиэфирных и эпоксидных смол, но покрытия на базе эпоксидов в судостроении встречаются редко — полиэфирный стеклопластик, уложенный поверх отверждённого эпоксидного гелькоута, образует с ним непрочные связи.

В каждой из этих категорий может происходить дальнейшее разделение по подвидам смол для получения гелькоута с нужными свойствами; они могут быть на основе орто-, изофталевой или неопентилгликолевой смолы, однако в силу своей прочности и долговечности предпочтение отдается двум последним.

Гелькоуты являются модифицированными смолами, которые наносятся на матрицу в жидком состоянии. При отверждении гелькоуты образуют полимеры с поперечной сшивкой и далее армируются композитной полимерной основой, обычно смесью полиэфирной смолы и стекловолокна или эпоксидной смолы со стекловолокном и/или углеволокном. Гелькоуты обычно пигментируются с целью получения цветной, глянцевой поверхности, улучшающей внешний вид изделия и его эстетические характеристики. Большое количество морских судов (включая крупногабаритные яхты) производятся с использованием композитных материалов, причем наружный слой (гелькоут) обычно имеет толщину 0.5-0.8 мм. Для обеспечения стойкости к ультрафиолету и гидролизу разрабатываются специальные виды гелькоутов с улучшенными декоративными и физико-механическими характеристиками.

Специализированные гелькоуты могут быть также использованы для создания матриц, которые, в свою очередь, используются для изготовления самих изделий. Эта область применения гелькоутов требует высокого уровня прочности, достаточного для преодоления механических и термических напряжений, возникающих в процессе отверждения композитных изделий и снятия готовых изделий с матрицы.

Гелькоут против краски

Существует огромное многообразие расцветок гелькоутов, но не следует путать их с красками. Гелькоуты предназначены для профессионального применения в условиях промышленного производства с применением матриц. Они рассчитаны для опытных и начинающих, потому что изначально предполагают аэрозольное нанесение при помощи специального оборудования и методов, но возможно также нанесение кистью.

Достаточно будет сказать, что гелькоут — это не краска, и даже если его и наносят краскопультом или кистью, он ведет себя совсем не как краска и требует особых методов; даже при идеальных условиях он подвержен множеству проблем, которые лучше всего разрешать в контакте с его производителем.

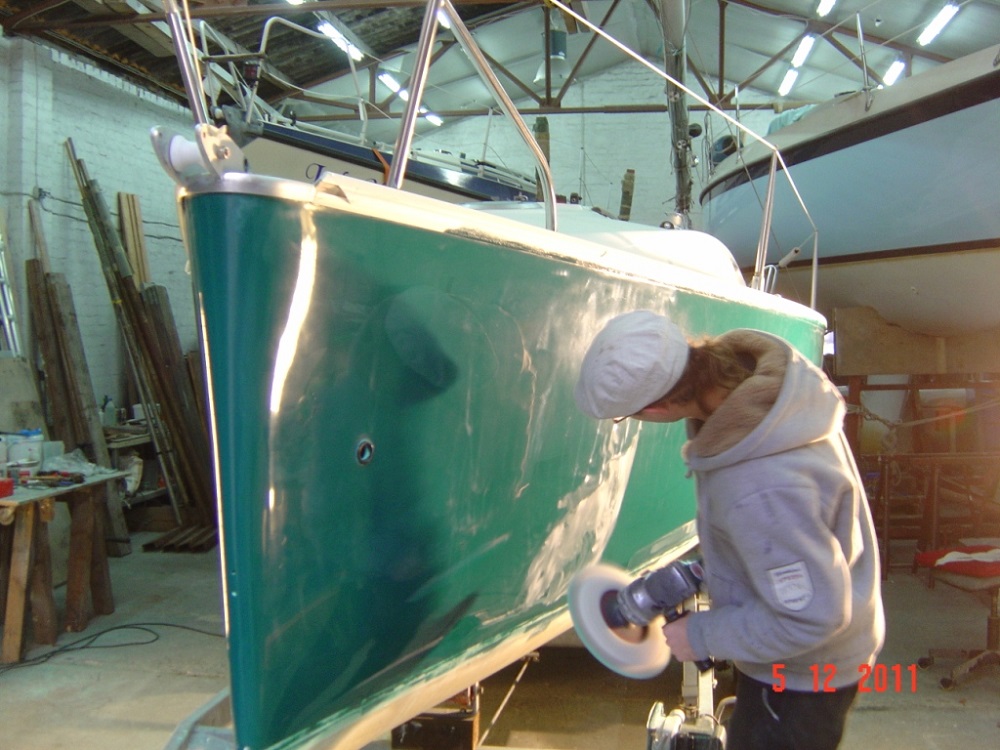

Гелькоут является составной частью структуры изделия и служит дополнительной защитой от ультрафиолетовых лучей и осмоса. Его слой толще, чем у краски, он более устойчив к сколам и царапинам, поэтому его вряд ли придется наносить заново через год-два. Небольшие изъяны покрытия обычно можно заполировать специальными пастами. Краску из-за ее структуры полировать сложнее, но легче быстро обновить, перекрасив в подходящий цвет поврежденный участок. Подобрать правильный оттенок гелькоута при ремонте крайне затруднительно, но если это сделано профессионально, разницу заметит не каждый.

Краску из-за ее структуры полировать сложнее, но легче быстро обновить, перекрасив в подходящий цвет поврежденный участок. Подобрать правильный оттенок гелькоута при ремонте крайне затруднительно, но если это сделано профессионально, разницу заметит не каждый.

Типы гелькоутов

Основное их различие заключается в используемых в качестве основы смолах — эпоксидных или полиэфирных, получаемых в результате синтеза с участием жидких органических соединений как исходных компонентов:

— ортофталевые гелькоуты (ОРТО)

— изофталевые гелькоуты (ИЗО)

— изофалево-неопентилгликолевые гелькоуты (ИЗО-НПГ)

— матричные гелькоуты

— винило-эфирные гелькоуты

— трудногорючие (ИЗО-НПГ), с добавлением специальных антипиренов, затрудняющих горение

Обычно смолы имеют двухкомпонентный (сополимеры) состав или даже состоят из трех веществ — собственно смолы, отвердителя и пластификатора, которые при смешивании образуют прочную жесткую структуру. Существуют различные типы гелей: высокотемпературные, конструкционные (весьма твердые) и другие, более эластичные, причем все могут использоваться для корпусов и надстроек.

Большинство смол, на основе которых производятся гелькоуты, плохо отверждаются в контакте с воздухом и нуждается в «изоляторе» в виде матрицы. При этом сторона гелькоута, обращенная к поверхности матрицы, имеет возможность отверждения, в то время как обращенная внутрь корпуса сохраняет липкость и способствует повышению межслойной адгезии с последующими слоями стеклопластика. И хотя в подобной ситуации (формование на «болване») возможно применение гелькоутов, содержащих воск или покрытие гелькоута поливиниловым спиртом или пленкой (целлофан, майлар), данная практика обычно ограничивается небольшими участками и встречается только при ремонте.

В дополнении к многочисленным гелькоутам для наружного применения существует также множество и других специализированных гелькоутов. Например, существуют гелькоуты для внутреннего применения, их же называют полиэфирными эмалями и иногда «топкоутами». Они используются для покрытия внутренней поверхности стеклопластикового корпуса для придания ему более законченного и привлекательного вида. Данный тип покрытия содержит воск (т.к. в этом случае матрица-изолятор отсутствует) и полимеризуется до твердого состояния. Внутренние гелькоуты часто обладают низким глянцем или его отсутствием и обычно наносятся распылением (хотя большинство может наноситься и валиком, кисть не рекомендуется). При этом может иметь место эффект «шагрени», который маскирует дефекты внутренней поверхности.

Данный тип покрытия содержит воск (т.к. в этом случае матрица-изолятор отсутствует) и полимеризуется до твердого состояния. Внутренние гелькоуты часто обладают низким глянцем или его отсутствием и обычно наносятся распылением (хотя большинство может наноситься и валиком, кисть не рекомендуется). При этом может иметь место эффект «шагрени», который маскирует дефекты внутренней поверхности.

Вид внутренней поверхности корпуса имеет не такое важное значение как наружной, поэтому внутренние гелькоуты более подходят для непрофессионального применения. Однако в данном случае целью является исключительно косметика и жесткой необходимости в этом нет.

Еще один тип гелькоутов — самозатухающие. Данный тип гелькоута не даст большого эффекта, если для изготовления основного ламината будет применяться обычная, а не самозатухающая смола. Скорость горения ламината, выполненного на самозатухающих смолах, практически не зависит от того, обычный гелькоут или огнестойкий. Главная причина, почему такие гелькоуты производятся — необходимость соответствия изделий военным и прочим государственным нормам. Существует также специальный тип гелькоутов, применяемых при изготовлении оснастки типа «болванов» или матриц. Это особые составы, обладающие необходимыми характеристиками именно для такой сферы применения.

Существует также специальный тип гелькоутов, применяемых при изготовлении оснастки типа «болванов» или матриц. Это особые составы, обладающие необходимыми характеристиками именно для такой сферы применения.

Толщина гелькоута

Средняя толщина составляет 0,5–0,8 мм, и на разных изделиях ,например, лодках, она разная. Каждый производитель следует собственным стандартам нанесения гелькоута; так , у разных автомобилей высокое качество окраски достигается при разном количестве слоев. Различия не катастрофические, ибо гелькоут нельзя наносить толстым слоем — в этом случае он становится хрупким и предрасположенным к растрескиванию. Напыление производится несколькими тонкими слоями «мокрое на мокрое». Толщина одного слоя приблизительно 0,2 мм. Перерыв между нанесением слоев 2-4 минуты необходим для испарения воздуха. Суммарная толщина слоя должна быть 0,8-1 мм. Общая толщина высохшего гелькоута должна быть 0,8 мм.

Цветной гелькоут, белый или прозрачный — что быстрее выцветает и разрушается?

Все типы гелькоута рано или поздно стареют, но на цветном покрытии это более заметно. Белый гелькоут лучше отражает ультрафиолетовые лучи, тогда как темно-синий или черный их поглощает, при этом сильно нагреваясь, следовательно, и быстрее разрушаясь. Точнее, в темном гелькоуте не пигмент из окислов металлов выцветает, а сама связанная смола меняет цвет. Это происходит оттого, что температура темной поверхности заметно выше, чем светлой. Поэтому, хотя новые темные корпуса выглядят эффектно, белые корпуса до недавнего времени были предпочтительнее. Если вы вынуждены выбрать темный гелькоут, попробуйте поступить так: ограничьте площадь его нанесения надводными частями борта, а надстройка, на которую попадает большая часть ультрафиолета, пусть будет белой.

Белый гелькоут лучше отражает ультрафиолетовые лучи, тогда как темно-синий или черный их поглощает, при этом сильно нагреваясь, следовательно, и быстрее разрушаясь. Точнее, в темном гелькоуте не пигмент из окислов металлов выцветает, а сама связанная смола меняет цвет. Это происходит оттого, что температура темной поверхности заметно выше, чем светлой. Поэтому, хотя новые темные корпуса выглядят эффектно, белые корпуса до недавнего времени были предпочтительнее. Если вы вынуждены выбрать темный гелькоут, попробуйте поступить так: ограничьте площадь его нанесения надводными частями борта, а надстройка, на которую попадает большая часть ультрафиолета, пусть будет белой.

Компания «Аттика» рада сообщить Вам, что помимо широкого выбора высококачественных полиэфирных смол концерна Synthopol Chemie (г.Букстехуде, Германия), этой осенью в наш ассортимент вводится линейка эксклюзивных гелькоутов на основе смол этого же производителя с немецкими пигментными пастами. Нашей задачей является разработка и внедрение технологий, позволяющих получить нашим клиентам продукцию мирового уровня.

Применение полиэфирных гелькоутов

Наносится для предания изделию необходимого цвета и блеска, а также обеспечивает надежную защиту от внешнего воздействия.

Температура всего оборудования и материалов должна быть между 20 и 23 С. Если температура слишком низкая, гелькоут не отвердится нормально. Неотверждение (вызванное также тонким слоем гелькоута или низким содержанием катализатора) приведет ко многим недостаткам матрицы.

Тщательно перемешивайте гелькоут и полиэфиры в его оригинальной упаковке.

Берите необходимое количество полиэфирного гелькоута в емкость, достаточно большую для того, чтобы добавить 2 % катализатора и тщательно вмешать его в гелькоут.

Ручной гелькоут следует наносить двумя слоями кистью высокого качества. Обращайтесь с ним очень осторожно, чтобы получить ровные слои без впадин и пузырей. Гелькоуту необходимо дать отвердиться между слоями для образования клейкой поверхности, который не окрашивает при касании пальцами (минимум от 3 до максимум 6 часов).

Полиэфирный Гелькоут автомат следует наносить методом напыления нескольких слоев, не отверждая их, (примерно 0,2 мм) с помощью наиболее мелкого сопла и наиболее низкого давления. После нанесения каждого слоя необходимо делать 2-4 минутный перерыв для того, чтобы поверхность освободилась от воздуха. Толщина последнего мокрого слоя должна быть минимум 0,8-1,0 мм. Общая толщина отвержденного матричного гелькоута должна быть 0,8 мм, другого – 0,4-0,6 мм.

Гелькоут — это покрытие на основе ненасыщенного полиэфира, которое обеспечивает армированным пластиковым изделиям блеск, надежную защиту от внешнего воздействия, долговечность поверхности и необходимый цвет. Правильное нанесение гелькоута является ключевым фактором получения в итоге привлекательного и высококачественного продукта.

Подготовка формы (матрицы)

Хорошо подготовленая форма — ключ к получению высококачественных продуктов Форма должна быть вычищена и с нее нужно тщательно удалить пыль. Нанесите разделительный воск и отполируйте форму. В новой форме необходимо использовать разделительную пленку для улучшения расформовки. Не проводите в помещении, где готовятся и хранятся литейные формы, никакой пыльной работы |

Приготовление материала |

Проверьте, не была ли банка повреждена при хранении. Проверьте, правильно ли указан цвет и тип продукта. Чтобы достичь точного оттенка, перемешайте гелькоут в той же банке, в которой он поступил. Проверьте, чтобы температура гелькоута была оптимальной для работы (18-25 оС). Взбалтывайте гелькоут только в оригинальной банке. Если необходимо отлить гелькоут из фирменной банки, то используйте только чистые ведра. Всегда используйте МЕКР — катализатор высокого качества. Надевайте защитную одежду, перчатки и очки |

Проверьте оборудование для напыления |

Проверьте и очистите фильтры. Выберите размер и угол сопла распылителя в соответствии с размерами и сложностью формы (матрицы). Проверьте и отрегулируйте пятно распыления. |

Используйте по возможности наименьшее давление, чтобы перевести гелькоут в пистолет-распылитель.

Отрегулируйте количество МЕКР-катализатора (рекомендуемое содержание — 1,5 — 2,5 %).

Если необходимо, откалибруйте дозировки катализатора, измеряя время гелеобразования.

Всегда следуйте инструкциям, данным производителем оборудования для напыления

Всегда заземляйте оборудование для напыления.

Оператор по напылению |

Во время напыления важно использовать соответствующие индивидуальные средства защиты: распиратор или чистую маску для воздуха (противогаз) защитную одежду защитные перчатки защитные очки |

НАНЕСЕНИЕ Напыление гелькоута Наносите гелькоут и полиэфиры в кабине или на специальной (отдельной) территории цеха Устанавливайте форму в положении удобном для напыления. Нанесите напыление при положении пистолета-распылителя вне формы и заводите его с края формы.

Напыляйте, применяя сплошные и параллельные полосы, перекрывающиеся на 20%, с постоянной скоростью, так, чтобы каждый слой формировался на участке большой формы или по всей форме меньшего размера.

Напыляйте в два или три прохода, чтобы получить нужную толщину пленки. Всегда напыляйте следующий слой перпендикулярно предыдущему.

Останавливайте пистолет-распылитель за пределами литейной формы.

Для труднодоступных мест формы, в которых невозможно удержать правильное положение пистолета-распылителя, для нанесения слоя может быть использована кисть.

Проверяйте толщину мокрой пленки, которая должна быть 0,5-0,8 мкм в зависимости от назначения армированного пластикового изделия.

Нанесение гелькоут должно производиться в напылительной кабине или на отдельной площадке рабочего цеха с эффективной вентиляцией с хорошим освещением при отсутсвии пыли при температуре 18-25 градусов при влажности воздуха 80% (макс. |

Контроль при использовании кисти |

Всегда используйте чистую высококачественную лакировочную кисть с мягкой щетиной. Перед использованием слегка перемешайте поэфирный гелькоут в той банке, в которой он поступил. Добавьте 1,5-2,5% катализатора МЕКР в гелькоут и тщательно перемешайте. Проверьте лист данных. Используйте немедленно. Налейте необходимое количество гелькоута в чистое ведро. |

Нанесение гелькоута кистью |

Наносите гелькоут сплошными полосами для получения мокрой пленки равной толщины. Если толщина мокрой пленки, равная 0,5-0,8 мм не может быть достигнута при нанесении одного слоя, то второй слой следует наносить на полностью отвердевший первый слой. |

Перед началом ламинирования |

Пленка гелькоута должна отвердеть в течение 2 часов при комнатной температуре «до отлипа» после чего можно начинать ламинирование. Отверждение гелькоута в глубоких выемках формы — процес длительный и может быть ускорен с помощью вентиляции или наклона формы. Проверяйте, ровно ли отверждаются все участки на форме. Не оставляйте пленку гелькоута отверждаться дольше, чем необходимо перед началом ламинирования. |

Очистка |

Промойте кисти жидкостью для очистки в специальной комнате или в вытяжном шкафу. Храните вымытые щетки погруженными в растворитель в сосуде с плотно закрытой крышкой. Удалите сопло и промойте распылитель жидкостью для очистки. Очистите сопло и фильтры. Содержите оборудование для напыления в соответствии с инструкцией производителя. |

ОБНАРУЖЕНИЕ И УСТРАНЕНИЕ НЕПОЛАДОК | ||||||||||||||||||||||||

|

Нанесение гелькоута

Подготовка гелькоута

Тщательно перемешайте контейнер перед использованием. Добавьте любые добавки, такие как Sea Hawk 7125 MEK Gelcoat Thinner, Sea Hawk Patch Aid 8185 или красители (оттенки) до катализа катализатором MEKP (отвердителем).

Добавьте любые добавки, такие как Sea Hawk 7125 MEK Gelcoat Thinner, Sea Hawk Patch Aid 8185 или красители (оттенки) до катализа катализатором MEKP (отвердителем).

Обратите внимание

- Гелькоут требует добавления отвердителя или катализатора стекловолоконной смолы (MEKP) в количестве 1,8% по объему (77ºF)

- Точно измерить катализатор. Недостаточное или чрезмерное катализирование может негативно повлиять на отверждение, вызвать выцветание, меление и/или неправильное отверждение. (См. таблицу катализаторов MEKp)

- Гелькоут не будет полностью отвержден без добавления поверхностного агента на последний слой, или вы можете нанести избыточное количество ПВА до того, как угольный гель достигнет стадии гелеобразования (5-10 мин.)

Средства для гелькоута

Sea Hawk 8140 Wax Additive: Добавьте до 4 унций Sea Hawk 8140 Wax Additive на галлон для получения нелипкой поверхности на последнем слое или при нанесении одного слоя рекомендуемой толщины пленки.

Sea Hawk Patch Aid 8185: Добавьте 25-33% Sea Hawk Patch Aid 8185 при нанесении гелькоута для мелкого ремонта, чтобы улучшить рабочие свойства традиционных спреев для гелькоута. Patch Aid — это добавка, которая значительно улучшает нанесение, внешний вид и долговечность патчей Sea Hawk Gel Coat, а также обеспечивает более быстрое отверждение, более твердый патч, превосходный блеск, стабильные характеристики в холодную погоду, превосходное соответствие цвета и меньшее ореол. Patch Booster также избавляет от необходимости разбавлять или добавлять воск в гелькоут перед нанесением исправлений . НЕ комбинируйте с Sea Hawk 8140. Используйте любой из них (8140,8145), но НЕ оба!

Добавки

Колеровка: Гелькоут Sea Hawk можно колеровать с помощью красителей Sea Hawk, предназначенных для использования в смолах и гелькоутах Sea Hawk. Не используйте более 1 унции краски на литр.

Не используйте более 1 унции краски на литр.

Разбавитель гелькоута Sea Hawk

Гелькоут можно разбавлять до 10% разбавителем гелькоута Sea Hawk 7125 или 25-33% Sea Hawk Patch Aid 8185. Используйте один или другой. Не комбинировать. Ацетон НЕ рекомендуется, за исключением очистки. Всегда добавляйте разбавитель, краситель или другие одобренные добавки перед катализом с помощью MEKp (также известного как отвердитель). Чрезмерное разбавление приведет к недостаточной толщине для полного отверждения. Всегда лучше начинать с 5% и при необходимости увеличивать до 10%.

Катализирующий гелькоут с МЭКП: Уровень катализатора (МЭКП) не должен превышать 3,0% или опускаться ниже 1,2 для надлежащего отверждения. Идеальный диапазон составляет 1,8% при 77°F. Время гелеобразования при 1,8% МЕКП составляет 10-17 минут. Этот элемент времени зависит от температуры материала, комнатной температуры, влажности, движения воздуха и концентрации катализатора. Гелькоут не следует использовать при температуре ниже 60°F, так как это может отрицательно сказаться на отверждении.

Шлифование существующего гелькоута

Более тяжелые абразивы для быстрой резки (40/80/100) используются для шлифовки и шлифовки профилированного участка перед заполнением. Используйте более тяжелую зернистость для первого шлифования выемок, вмятин, царапин и волдырей. Вы также должны промазать область вокруг ремонтного гелькоута краской 220/330. На этом этапе ремонт готов к подготовке и нанесению гелькоута Sea Hawk Gel Coat.

Подготовка поверхности

Перед началом работы примите меры для защиты остальной поверхности. При работе на палубе или в каюте заклейте прилегающие участки скотчем, малярной бумагой и полиэтиленовой пленкой.

Нанесите гель-лак на чистую сухую поверхность. Удалите всю смазку, масло, воск или другие посторонние материалы с помощью средства Sea Hawk S-80 Wax N Grease Killer. Все поверхности должны быть отшлифованы. Не наносите непосредственно поверх краски.

Распыление гелькоута

Сначала нанесите защитный слой как можно ровнее и ровнее, чтобы покрыть ремонт.

Это позволит избежать ненужных царапин от шлифовки. Обычно для начального шлифования достаточно влажной бумаги с зернистостью 320 или 400. Влажно отшлифуйте до степени 600 и отполируйте смесью и воском для придания блеска.

Это позволит избежать ненужных царапин от шлифовки. Обычно для начального шлифования достаточно влажной бумаги с зернистостью 320 или 400. Влажно отшлифуйте до степени 600 и отполируйте смесью и воском для придания блеска.

Нанесение гелькоута кистью

Основным недостатком гелькоута является то, что его нельзя нанести кистью в виде идеального «самовыравнивающегося» слоя. Он должен быть механически обработан путем влажной/сухой шлифовки и полировки, чтобы он выглядел «как новый». Отшлифуйте всю поверхность, подлежащую покрытию, наждачной бумагой с зернистостью 150. Если имеются трещины или выбоины, их следует сначала отремонтировать. Когда шлифовка гелькоута завершена, поверхность должна быть без дефектов и идеально гладкой. Выберите щетку из натуральной щетины с заостренными концами. Выберите тенистое место или пасмурный день. Избегайте прямых солнечных лучей. Вы должны катализировать свой материал, чтобы он отверждался как можно быстрее в течение вашего рабочего времени.

Важные советы

1. Перед нанесением очистите место ремонта и все инструменты ацетоном.

2. Жизнеспособность (количество времени для нанесения продукта) резко сокращается при смешивании больших партий. Имейте в виду, что у вас есть ограниченное время для нанесения того, что вы смешали (обычно от 5 до 15 минут).

3. Точно измерить катализатор. Гелькоут с недостаточным или избыточным катализом отверждается медленнее и выглядит блеклым или меловым.

4. Не добавляйте более 10 % по объему разбавителя гелькоута Sea Hawk 7125 или 25-33 % Sea Hawk Patch Aid 8185. Не смешивайте!

5. Гелькоут не затвердеет полностью без добавления поверхностного агента или чрезмерного распыления ПВА.

6. Не работайте под прямыми солнечными лучами.

7. Тщательно проверьте цвет перед нанесением. Гелькоут обычно не темнеет и не меняет цвет при высыхании.

8. Храните гелькоут в прохладном, сухом месте, чтобы продлить срок годности.

9. Гелькоут следует наносить при температуре от 60ºF до 80ºF.

10. Всегда используйте средства защиты глаз и рук.

11. Прочтите все предупреждения на этикетках продуктов, в листах технических данных и в паспортах безопасности материалов.

Нанесение гелькоута на лодку за 10 простых шагов

Плавание под парусом — одно из удовольствий в жизни, о котором любители суши никогда не узнают. Для владельцев лодок это связано с опытом — от покупки или постройки лодки до нанесения гелькоута до ремонта и обслуживания, чтобы сделать ее мореходной. Владельцы лодок знают, как важно защищать свои лодки от непогоды. Одним из способов является нанесение гелькоута на вашу лодку.

Что такое гелькоут?

Гелькоут — это внешний структурный слой на корпусе из стекловолокна. Он предназначен для защиты нижележащих слоев стекловолокна. Гелькоут представляет собой пигментированный эпоксидный компаунд, который создает гладкую высококачественную поверхность на композитных материалах, таких как стекловолокно.

При отверждении гелькоут соединяется со стекловолокном, образуя гладкую и прочную поверхность. Это предотвращает или задерживает ослабление корпуса от проникновения воды и ультрафиолетового света. Гелькоут также защищает лодку от протечек и трещин.

Это предотвращает или задерживает ослабление корпуса от проникновения воды и ультрафиолетового света. Гелькоут также защищает лодку от протечек и трещин.

Владельцы лодок должны хотя бы знать основы нанесения гелькоута на свои лодки. Это полное пошаговое руководство может пригодиться.

Нанесение гелькоута на лодку: 10 шагов

1. Подготовка

Приготовьте все инструменты и материалы, необходимые для нанесения гелькоута или его ремонта. Планируйте и подготавливайте инструменты и расходные материалы заранее. Выберите затененное место для работы. Нанесение гелькоута не следует проводить в экстремальных погодных условиях. Дождь и влажность также могут повлиять на ремонт.

Запуск магазина посреди работы — пустая трата времени и усилий. Вот контрольный список. Храните некоторые предметы на борту на случай непредвиденных ситуаций.

- Шланг для распыления под давлением

- Ведро

- Раствор для очистки стеклопластика для лодок (детализация продукта)

- Раствор ацетона

- Малярная или малярная лента

- Салфетка из микрофибры

- Большие тряпки или губки

- Одноразовые перчатки

- Защитные очки

- Одноразовая маска

- Кисть для рисования

- Аппликатор для распыления

- Мелкозернистая наждачная бумага

- Герметик

- Паста для гелькоута

- Пластиковая пленка или вощеная бумага

- Спрей или жидкий гелькоут (прозрачный или цветной)

- Наполнитель из стекловолокна

- Отвердитель стекловолокна

- Полировальный состав

- Полировальная машина

- польский

- Воск

2.

Очистите лодку перед нанесением гелькоута

Очистите лодку перед нанесением гелькоутаОбязательно тщательно вымойте лодку с использованием подходящих чистящих средств. Важно тщательно промыть лодку с помощью распылительного шланга под давлением. Гель-коут плохо держится, если на нем остается грязь. Хорошо протрите лодку насухо чистой тканью из микрофибры или замши.

3. Определите каждую трещину, скол, царапину, поврежденную или изношенную поверхность

Отметьте каждую идентифицированную трещину, царапину, скол или поврежденную поверхность с помощью малярной ленты или малярной ленты. Накройте и защитите те части лодки, с которыми не будут производиться работы.

4. Отшлифуйте поврежденный участок

После того, как вы определили поврежденную поверхность, снова очистите участок. Влажно отшлифуйте трещину наждачной бумагой средней зернистости. Шлифовка должна быть сделана должным образом, чтобы исправить трещину. Убедитесь, что вы выбрали правильную зернистость наждачной бумаги, чтобы не повредить хороший слой гелькоута.

5. Нанесите пасту для гелькоута, точно совпадающую с цветом корпуса

Перед нанесением пасты для гелькоута подберите цвет пасты к цвету корпуса. Это может потребовать некоторых испытаний, чтобы получить правильный цвет гелькоута. Как только вы получите нужный цвет, заполните отшлифованную трещину пигментированной пастой для гелькоута, используя шпатель. Проверьте, нет ли пузырьков воздуха. Дайте гелевому покрытию полностью высохнуть. Накройте обработанный участок полиэтиленовой пленкой или вощеной бумагой.

6. Дайте поверхности высохнуть

Не торопись. При необходимости вам может понадобиться отшлифовать участок еще раз. Нанесите еще один слой пасты для гелькоута, чтобы сделать его прочным. Дайте достаточно времени, чтобы высушить область. Снова накройте полиэтиленовой пленкой.

7. Если гелькоут изношен, отремонтируйте его

Нанесите очиститель для стекловолокна, чтобы восстановить блеск и удалить грязь. Если гелькоут нуждается в дополнительной обработке, снова отшлифуйте область. Заполните трещины смесью наполнителя из стекловолокна и отвердителя. Он должен хорошо сочетаться с гелькоутом.

Заполните трещины смесью наполнителя из стекловолокна и отвердителя. Он должен хорошо сочетаться с гелькоутом.

8. Если старое гелькоут сильно окислилось, исправьте это немедленно

Для этого шага важно время. Уход за этим должен быть сделан достаточно рано, чтобы избежать высоких затрат на ремонт. Отшлифуйте оставшийся гелькоут мелкозернистой наждачной бумагой. Разгладьте трещины. Старый гелькоут также можно удалить ацетоном. Когда корпус высохнет, нанесите новый гелькоут с помощью распылителя или кисти. Нанесите необходимое количество слоев гелькоута.

9. Полировка области гелькоута

При необходимости перед полировкой можно использовать резиновую смесь, чтобы сгладить матовые поверхности.

Полировка защищает области гелькоута, сохраняя внешний вид лодки в чистоте и без ржавчины. Он сохраняет поверхность гладкой и блестящей. Полироль восстанавливает и поддерживает блеск гелькоута из стекловолокна на судне. Восстанавливает блеск оригинальной краски лодки.

)

)

образование воздушных пузырьков в первом слое ламината)

образование воздушных пузырьков в первом слое ламината)