Гелькоут: свойства, виды, правила нанесения

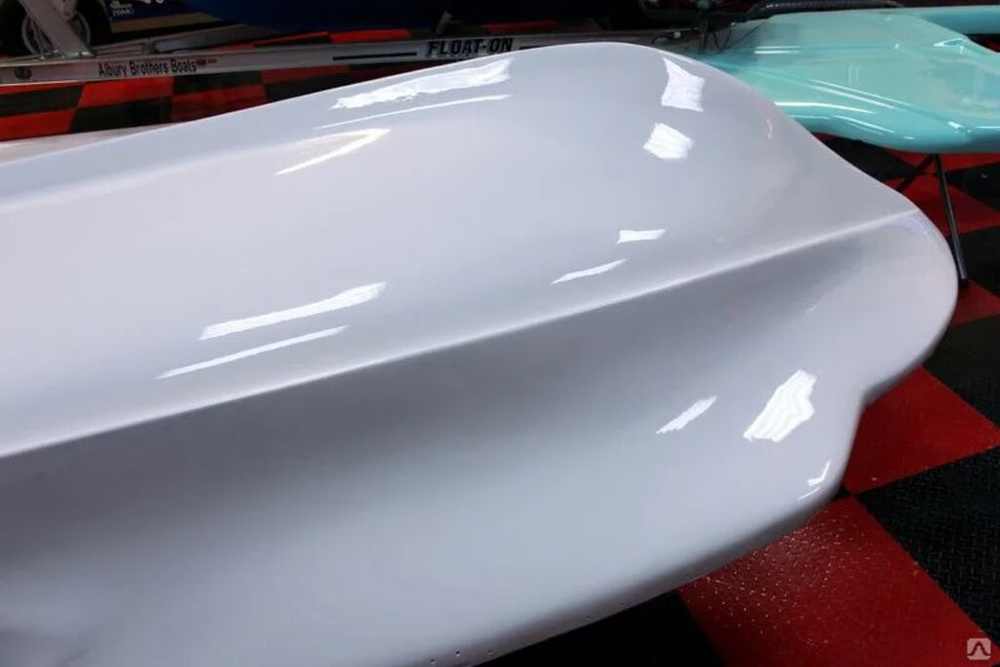

Гелькоут (гелькоат, gelcoat) — это разновидность полимерных покрытий. Состоит из полиэфирной, эпоксидной или винилэфирной смолы, наполнителя и пигмента. Используется для производства/ремонта стекловолоконных композитов, а также в качестве отделочного материала. Гелькоут гидрофобный, коррозионно-стойкий, не боится УФ-излучения. Даёт прочное глянцевое покрытие без трещин и пузырей.

Для чего нужен гелькоут

Гелеобразный полимер — база при изготовлении стекловолоконных композитов. Его наносят на матрицу, создавая основу для первого армирующего слоя. Другая функция — ремонт, защита и декоративная составляющая.

Использование гелькоутов в декоративных целях дает:

- Привлекательный внешний вид. Прозрачные составы колеруют для получения нужного оттенка. После твердения создаёт легкий прочный слой с глянцевым блеском.

- Прочность, износостойкость. Затвердевший полимер прочный, не истирается, не царапается.

- Устойчивость к ультрафиолету. Оттенки не выцветают на солнце, не блекнут со временем.

- Защиту от влаги. Смола образует непроницаемую «корку» без пор. Через нее влага практически не проникает внутрь, что даёт дополнительную стойкость к температурным перепадам.

Гелькоутовые покрытия открывают большой простор для декора. Прозрачная смола колерованная разными оттенками позволяет добиться уникальных эффектов — например, получить иллюзию глубины или градиентный переход.

Характеристики материала

Заводские характеристики полиэфирного гелькоута для универсального применения:

| Характеристики | Единицы |

| Вязкость | тиксотропный |

| Удельный вес | ~1.11 |

| Содержание летучих фракций | ~30–40% |

| Предел прочности | 65 МПа |

| Удлинение при разрыве | ~2.2% |

| Модуль растяжения | 4252 МПа |

| Твердость по Барколу | ~51 |

Примечание: показатели отвечают заявленным только при использовании свежей смолы, которая хранилась в надлежащих условиях. С обязательным соблюдением правильного температурного режима во время работы (18-28 °C).

С обязательным соблюдением правильного температурного режима во время работы (18-28 °C).

Внесение добавок, не рекомендованных производителем конкретной марки гелькоута, может отрицательно повлиять на его свойства.

Область применения

Основной потребитель — транспортная отрасль. Она занимает до 70% рынка. США и Западная Европа активно осваивают композиты для производства легких автомобилей, чтобы минимизировать выбросы углекислого газа (CO2). Покрытие гелькоут используется в качестве базы для формовки композитов и чернового слоя под финишную отделку.

Транспортная промышленность широко использует гелькоут в производстве:

- лодок;

- яхт;

- катеров;

- легковых автомобилей;

- фургонов;

- грузовиков;

- поездов.

Другие крупные потребители:

- строительство и архитектура;

- электроника и электротехнику и электронику;

- аэрокосмическая отрасль.

Также гелькоуты используют для производства различных ёмкостей, резервуаров, сантехнического оборудования.

Сегмент полиэфирных гелькоутов доминирует на рынке. Причины — невысокая себестоимость, лучшее соотношение цена/качество, чем у эпоксидных и уретановых смол.

Виды гелькоутов

Полиэфирный и эпоксидный гелькоут — самые популярные. Эпоксидные преимущественно в строительстве и автомобилестроении. Полиэфирные — в судостроении, поскольку этот материал образует самые прочные молекулярные связи с полиэфирным стеклокомпозитом.

Кроме перечисленных двух есть такие виды полимерных смол:

- Ортофталевые. Гелькоут для ремонта. Самые доступные на рынке. Рассчитаны на умеренные нагрузки. Без постоянного погружения в жидкость и контакта с химически активными средами (либо под дополнительное покрытие лаком или топкоутом).

- Изофталевые. Универсальный гелькоут для стеклопластика. Влагостойкий, химически инертный. Не рассчитаны на значительные конструкционные нагрузки.

- Винилэфирные. Покрытия с повышенными физико-механическими свойствами.

Не пропускают влагу, устойчивы к органическим растворителям, разбавленным кислотам и щелочам.

Не пропускают влагу, устойчивы к органическим растворителям, разбавленным кислотам и щелочам. - Неопентигликолевые. Лучший гелькоут для лодки. Модифицированная формула, рассчитанная на долговременное использование в среднеагрессивных средах. Основная область применения — судостроение, изготовление различных ёмкостей, резервуаров.

По области применения:

- Для черновых работ. Наносятся в качестве базового чернового слоя изнутри, не имеют красивой глянцевой фактуры.

- Универсальные. Атмосферостойкие, обладают улучшенными декоративными свойствами, не выцветают со временем, не выгорают на солнце.

- Топкоуты. Финишные покрытия для стеклокомпозитов. Содержат различные добавки, включая воск.

Существуют также смолы специального назначения. Например, негорючий или матричный гелькоут. Матричный обладает повышенной текучестью, хорошей смачиваемостью, липкой поверхностью после схватывания. Напыляется на покрытую разделительным составом мастер-модель для последующей укладки стекловолокна. Негорючие составы обогащают присадками, повышающими температуру плавления (до 200–240°C) и добавляющие способность к самозатуханию.

Напыляется на покрытую разделительным составом мастер-модель для последующей укладки стекловолокна. Негорючие составы обогащают присадками, повышающими температуру плавления (до 200–240°C) и добавляющие способность к самозатуханию.

Такие гелькоуты востребованы в технологичных производствах, например, авиастроение или производство железнодорожного транспорта.

Процесс нанесения гелькоута

Покраска гелькоутом образует надёжное, долговечное покрытие. Чтобы добиться таких характеристик, важно правильно нанести продукт.

Есть несколько способов:

Нанесение гелькоута пистолетом-распылителем

Хотя гелькоут можно наносить кистью или валиком, предпочтительный способ — распылительное оборудование.

Пистолет для гелькоута бывает двух типов:

Бытовой. С гравитационной подачей и нерегулируемым соплом. Подходит для формования небольших деталей, обработки средних площадей, например, во время домашнего ремонта.

Профессиональный. Распылитель гелькоута с подачей под давлением. Оснащается сменными насадками для контролируемого распыления.

Распылитель гелькоута с подачей под давлением. Оснащается сменными насадками для контролируемого распыления.

Порядок действий:

- Очистите поверхность из стекловолокна с помощью любого бытового обезжиривателя. Любые сторонние вкрапления ухудшают адгезию и могут выступать на поверхность в виде пузырьков или каверн. После обработки дождитесь полного высыхания.

- Разбавьте гелькоут до желаемой вязкости. Используйте рекомендуемый производителем продукта разбавитель стирола (или любой совместимый).

- Внесите катализатор твердения. Обычно продаётся вместе с основным продуктом. Правильные пропорции тоже указаны на упаковке. Тщательно перемешайте, убедитесь, что вся смола полностью катализирована.

- Подготовьте пистолет. Отрегулируйте давление, установите сопло нужного диаметра.

- Нанесите гелькоут на поверхность. Желательно не меньше 4–5 слоев, выдерживая 15–20 минут между слоями. Большинство производителей рекомендуют пользоваться толщиномером, чтобы придерживаться марочной толщины каждого слоя.

- Если работа предусматривает армирование стекловолокном, подождите пока гелькоут схватится. К работе можно приступать примерно через 20 минут после нанесения последнего слоя.

Если всё сделано без ошибок, гелькоут затвердеет вместе с деталью, спаявшись с ней в однородную массу. Он не будет скалываться или отслаиваться.

Нанесение кистью или валиком

Используйте кисти, устойчивую к растворителям. Химические вещества в гелькоуте могут быть агрессивными по отношению к материалам, которые предназначены для работы с обычными масляными, алкидными или водно-дисперсионными красками. Использование щетки, устойчивой к растворителям, предотвратит попадание мусора и посторонних примесей в готовый продукт.

Совет: Выбирайте щетку из натуральной щетины средней жесткости. Идеальная форма кисти — коническая. Она самая удобная для желеобразной консистенции гелькоута.

Нанесите гелькоут быстро, одним длинными мазком кисти, чтобы добиться равномерной толщины и удалить воздушные карманы. Каждый раз полностью заполняйте кисть гелькоутом. Следите за толщиной слоя. Гелькоут, нанесенный неравномерно, застывает с разной скоростью, оставляя неровности на поверхности.

Каждый раз полностью заполняйте кисть гелькоутом. Следите за толщиной слоя. Гелькоут, нанесенный неравномерно, застывает с разной скоростью, оставляя неровности на поверхности.

Помните, как только гелькоут был катализирован, время работы ограничено. В среднем на один подход нужно тратить не больше 15–20 минут. Не замешивайте сразу слишком большое количество смолы. Слишком интенсивная экзотермическая реакция вызывает быстрое отверждение гелькоута в контейнере.

Важно! Чем выше температура поверхности/в помещении, тем быстрее полимер начнет «желатинизироваться» и затвердевать. Например, при температуре выше 32 °C, состав застывает 5 минут. При температуре 21–22 °C — 15 минут. При температуре 15–18 °C — чуть более получаса.

Безопасность

Техника безопасности и гигиенические меры при работе с гелькоутом:

Защита глаз/лица. Предотвращает попадание брызг, капель или аэрозоля на кожу лица и в слизистую глаз. Средства подбираются исходя из сложности и объёма работ. Это могут быть стандартные защитные очки или полноразмерный лицевой щиток или закрытый респиратор.

Предотвращает попадание брызг, капель или аэрозоля на кожу лица и в слизистую глаз. Средства подбираются исходя из сложности и объёма работ. Это могут быть стандартные защитные очки или полноразмерный лицевой щиток или закрытый респиратор.

Защита рук. При обращении с гелькоутами любого типа нужно надевать непромокаемые, химически стойкие перчатки. Каждый раз перед работой убедитесь в их целостности. Проверьте на наличие дыр или потёртостей.

Защита тела. Средства индивидуальной защиты для тела выбирают исходя из выполняемой задачи и связанных с ней опасностей. Например, при наличии риска воспламенения от статического электричества надевайте антистатическую защитную одежду. Работая с профессиональными пистолетами, распыляющих гелькоут под давлением на большую поверхность, пользуйтесь защитным комбинезоном, облегающим всё тело.

Защита органов дыхания. Выбирайте исходя из предполагаемого риска — учитывайте качество вентиляции, токсичность продукта и другие факторы. Например, в одних случаях подойдёт обычный строительный респиратор. В других — плотно прилегающая маска с фильтром для очистки воздуха

Например, в одних случаях подойдёт обычный строительный респиратор. В других — плотно прилегающая маска с фильтром для очистки воздуха

Также не забудьте подобрать обувь и головной убор.

Как поступать в непредвиденных ситуациях.

Попадание на кожу. Снять загрязненную одежду и обувь. Вымыть кожу большим количеством тёплой воды с мылом.

Попадание в глаза. Немедленно промыть большим количеством воды, приподнимая верхнее и нижнее веко. Полоскайте не менее 2–3 минут.

Отравление парами. Выйти на свежий воздух. Ослабить обтягивающую одежду, такую как воротник, галстук, пояс или перетяжка на талии. При затруднённом дыхании или других тревожных симптомах немедленно вызвать врача.

Проглатывание. Прополоскать рот водой. Снять и очистить зубные протезы, если таковые имеются. Выпить большое количество воды и спровоцировать рвоту.

Помните, что гелькоут токсичен. Почти на 1/2 состоит из стирола — яда общетоксического действия, обладающего выраженным раздражающим и канцерогенным эффектом. Не игнорируйте технику безопасности.

Не игнорируйте технику безопасности.

Условия хранения

Правильное перемешивание — одна из наиболее игнорируемых процедур, касающихся хранения гелькоута. В его состав входят ингредиенты, имеющие разную плотность. Вскоре после упаковки эти ингредиенты начинают разделяться.

После того как запечатанная ёмкость с гелькоутом пролежит в спокойной состоянии тридцать дней или более, некоторые пигменты и тиксотропы могут разделиться и осесть слоями. Лёгкие материалы, такие как растворители (стирол), всплывают наверх, оставляя смолу в середине. Чем дольше хранится материал, тем больше разделение.

Для обеспечения равномерного перераспределения разделенных материалов необходимо периодического перемешивание. Достаточно энергично взбалтывать ёмкость примерно 2–3 раза в месяц.

Последствия использования «слежавшейся» смолы:

- провисание;

- неравномерное распределение пигмента;

- разрывы плотности при нанесении смолы;

- неравномерное отверждение пленки;

- пузырение.

Перед внесением катализатора смолу также нужно тщательно перемешивать не менее 2 минут. После этого дайте материалу отстояться в течение 15–20 минут.

Условия хранения гелькоута:

- держать при температуре от 18 до 25 °C;

- не хранить под прямыми солнечными лучами;

- беречь от нагрева;

- соблюдайте принцип ротации запасов «первым куплен, первым израсходован».

Условия хранение катализатора:

- держать отдельно от гелькоута и смолы в среде с контролируемой температурой;

- хранить при температуре не ниже 18-20 °C ;

- катализатор НИКОГДА не должен храниться под прямыми солнечными лучами.

Также следуйте принцип ротации запасов.

Чем отличается гелькоут от топкоута

Гелькоут наносится в качестве первого слоя на матрицу. Поэтому он служит базовым слоем. Также смола служит не только базовым слоем, но и клеем: затвердевает, сохраняя «липкую» поверхность с высокой адгезией, что упрощает нанесение финишных покрытий.

Топкоут — это верхний финишный слой, который наносится на готовый композит или подготовленную поверхность. Кроме всего прочего, этот слой служит герметиком.

| Гелькоут | Топкоут |

| Служит базовым слоем и матрицей (клеем) для композита. | Служит защитным и верхним слоем. |

| Имеет умеренно вязкую или жидкую консистенцию. | Материал достаточно вязкий (высокая вязкость) |

| В результате процесса отверждения получается липкое покрытие, которое обеспечит качественную склейку композита или адгезию с финишным покрытием | В результате процесса отверждения получается глянцевое нелипкое покрытие. |

| Устойчив к ударам и царапинам, имеет отличные механические свойства. | Устойчив к ударам и царапинам, имеет отличные механические свойства |

Может использоваться для ремонта гладких поверхностей, например, при кузовов автомобилей или бортов лодок. | Используется для герметизации дерева, камня, других материалов. Также можно использовать в качестве лака, но необходимо несколько раз отшлифовать и отполировать до зеркально-гладкой поверхности. |

При покупке гелькоута и топкоута всегда убеждайтесь, что этот материал подходит для ваших целей. НЕ переплачивайте лишнего за свойства, которые останутся невостребованными.

статья Леонида Райхлина в журнале «Композитный Мир».

Требования к гелькоутам, применяемым для производства бассейнов и санитарных изделий: статья Леонида Райхлина в журнале «Композитный Мир».

Гелькоуты являются одним из важным материалов при производстве изделий из полиэфирных смол. Гелькоут это первый слой, который на-носится на матрицу и отвечает за визуальные параметры изделия после распрессовки изделия (извлечения из матрицы).

Гелькоут имеет толщину лишь 500–600 мкм, но выбор правильного гелькоута крайне важен для конечных свойств, как армированных стекловолокном, так и не армированных изделий. Поэтому качество — первое, о чем надо думать при выборе гелькоута! Погодостойкость, светостойкость, степень блеска, стойкость к агрессивной химии и, конечно же, механические свойства гелькоутной поверхности, зависят лишь от двух факторов:

Поэтому качество — первое, о чем надо думать при выборе гелькоута! Погодостойкость, светостойкость, степень блеска, стойкость к агрессивной химии и, конечно же, механические свойства гелькоутной поверхности, зависят лишь от двух факторов:

- Первое — это какое сырье используется при изготовлении гелькоута

- Второе — это насколько гелькоут удобен в реальном практическом на-несении

Варианты возможных цветов гелькоута при колеровке практически безграничны. Используя современную технологию колеровки, любой цвет может быть переформулирован в нужную колеровочную рецептуру.

Гелькоуты обычно уже содержат необходимое количество ускорителя (чаще всего это соли кобальта). Предускоренность гелькоута требуется, чтобы он отверждался при комнатной температуре. Если добавлено точное количество отвердителя и соблюдены инструкции поставщика, то качественный результат гарантирован.

Гелькоуты обычно наносят кистью или роликом, или же напылением, с помощью пистолета для напыления толщиной от 500 до 600 мкм. Их рецептура откалибрована таким образом, чтобы тиксотропность была достаточной для минимизации эффекта стекания с вертикальной поверхности.

Их рецептура откалибрована таким образом, чтобы тиксотропность была достаточной для минимизации эффекта стекания с вертикальной поверхности.

При разработке гелькоута основное внимание обращают на хорошую технологичность, деаэрационные характеристики и смачиваемость мате-риала на поверхности. Особенно важным является правильная и осторожная работа по нанесению гелькоута.

При длительном использовании гелькоутной поверхности в основном происходят три разных эффекта:

- Пожелтение

- Обмеление

- Обесцвечивание

Гелькоуты для бассейнов и санитарных применений должны быть тщательно проверены на отсутствие этих эффектов в процессе эксплуатации в связи с чрезвычайной сложностью ремонта их поверхности. Гелькоуты для бассейнов должны быть стойкими к контакту с водой, во избежание проникновения воды между слоем геля и стеклопластиком, так называемому осмосу. Осмотическая стойкость должна быть проверена согласно тесту на осмос по стандарту AVK (Немецкий Союз Производителей Стеклопластика).

Все гелькоуты для бассейнов серии BÜFA®-Swim-NPG-Gelcoat проверены согласно тесту на ускоренное старение под воздействием климатических факторов по ISO 4892–2, что гарантирует правильный выбор сырья, входящего в состав гелькоута.

Другим риском являются химикаты, используемые для мытья в домохозяйствах. Для гелькоутов серии BÜFA SWIM NPG Gelcoat мы специально по-добрали определенные пигменты, чтобы избежать изменения цвета поверхности. Испытание на воз-действие хлора было проведено для каждого(!) цвета согласно стандарту AVK. Пожалуйста обратите внимание, что полиэфирные гелькоуты не стойки к газообразному хлору и озону. Для оптимальной защиты от осмоса, первым слоем после гелькоута наносят:

- скинкоут на основе высококачественной изо-нео-пентилгликолевой смолы или винилэфирной смол

- барьеркоут напылением

Толщину гелькоута и параметры отверждения необходимо контролировать. Рецептура гелькоута со-держит 25–35% реактивного мономера (в большинстве случаев, стирола), который формирует сшивку по химическим связям полиэфирной смолы в процессе отверждения. При отверждении при комнат-ной температуре внутри гелькоута остается около 3% остаточного стирола. Данное количество достаточно, чтобы в ряде случаев привести к пожелтению поверхности гелькоута в ходе эксплуатации изделия. Постотверждение при температуре 60-80°С рекомендовано для снижения количества остаточного стирола до минимального уровня. Также постотверждение позволяет получить большую плотность сшивки, что в свою очередь повышает температуру тепловой деформации и прочность изделия.

При отверждении при комнат-ной температуре внутри гелькоута остается около 3% остаточного стирола. Данное количество достаточно, чтобы в ряде случаев привести к пожелтению поверхности гелькоута в ходе эксплуатации изделия. Постотверждение при температуре 60-80°С рекомендовано для снижения количества остаточного стирола до минимального уровня. Также постотверждение позволяет получить большую плотность сшивки, что в свою очередь повышает температуру тепловой деформации и прочность изделия.

Хорошо отвержденный гелькоут должен быть защищен от выцветания пигмента. Если основа гелькоута (смола) хорошо покрывает наполнитель, вводимый в гелькоут, хорошо его смачивает, то цвет и блеск покрытия в данном случае более стабильны. Эти параметры измеряются по изменению или его отсутствию в ходе испытания на ускоренное старение.

Смола с высокой химостойкостью помогает защитить пигменты внутри гелькоута от агрессивного воз-действия химикатов. Ионы хлора могут привести к эффекту выцветания. При использовании правильного сырья и максимально качественного отверждения, стеклопластиковый бассейн может эксплуатироваться как на улице, так и внутри помещения около 20 лет.

Ионы хлора могут привести к эффекту выцветания. При использовании правильного сырья и максимально качественного отверждения, стеклопластиковый бассейн может эксплуатироваться как на улице, так и внутри помещения около 20 лет.

Требования к санитарным гелькоутам довольно похожи на те, что предъявляются к используемым в бассейнах.Слой гелькоута должен иметь высокую стойкость к воде и агрессивным чистящим средствам. Одним из параметров химостойкости является температура тепловой деформации, которую демонстрируют изо-неопентилгликолевые смолы и правильное постотверждение. Стойкость к химикатам, обесцвечивающим аген-там, а также стойкость к изменению температуры контролируются правильным стандартом, например ISO EN 14527 «Душевые поддоны для бытового использования».

Также требуется высокая стойкость к царапинам, чтобы конкурировать с такими поверхностями, как керамические. Последние разработки полностью соответствуют нормам EN 14688 «Санитарное оборудование. Бассейны плавательные. Функциональные требования и методы испытания»Однако даже стойкий к царапинам гелькоут дол-жен быть достаточно эластичным, чтобы противостоять трещинам, причиной потенциального появления которых, является изменение температуры.

Бассейны плавательные. Функциональные требования и методы испытания»Однако даже стойкий к царапинам гелькоут дол-жен быть достаточно эластичным, чтобы противостоять трещинам, причиной потенциального появления которых, является изменение температуры.

Испытание на термоудар симулирует влияние температуры воды в процессе эксплуатации. Трещины могут появится из-за изменения плотности. Также меняющаяся температура воды ускоряет процесс пожелтения, который очень сильно зависит от остаточного содержания мономера. Хорошо отвержденный продукт должен демонстрировать хорошую стойкость к данным воздействиям.Правильно выбранный гелькоут, нанесенный со-гласно рекомендациям, может прослужить, как внешний слой изделия, много лет в вашей ванной. Вы можете полировать его поверхность время от времени для повышения глянца.

Нанесение гелькоута на лодку за 10 простых шагов

Плавание под парусом — одно из удовольствий в жизни, о котором любители суши никогда не узнают. Для владельцев лодок это связано с опытом — от покупки или постройки лодки до нанесения гелькоута до ремонта и обслуживания, чтобы сделать ее мореходной. Владельцы лодок знают, как важно защищать свои лодки от непогоды. Одним из способов является нанесение гелькоута на вашу лодку.

Для владельцев лодок это связано с опытом — от покупки или постройки лодки до нанесения гелькоута до ремонта и обслуживания, чтобы сделать ее мореходной. Владельцы лодок знают, как важно защищать свои лодки от непогоды. Одним из способов является нанесение гелькоута на вашу лодку.

Что такое гелькоут?

Гелькоут — это внешний структурный слой на корпусе из стекловолокна. Он предназначен для защиты нижележащих слоев стекловолокна. Гелькоут представляет собой пигментированный эпоксидный компаунд, который создает гладкую высококачественную поверхность на композитных материалах, таких как стекловолокно.

При отверждении гелькоут соединяется со стекловолокном, образуя гладкую и прочную поверхность. Это предотвращает или задерживает ослабление корпуса от проникновения воды и ультрафиолетового света. Гелькоут также защищает лодку от протечек и трещин.

Владельцы лодок должны хотя бы знать основы нанесения гелькоута на свои лодки. Это полное пошаговое руководство может пригодиться.

Нанесение гелькоута на лодку: 10 шагов

1. Подготовка

Приготовьте все инструменты и продукты, необходимые для нанесения гелькоута или его ремонта. Планируйте и подготавливайте инструменты и расходные материалы заранее. Выберите затененное место для работы. Нанесение гелькоута не следует проводить в экстремальных погодных условиях. Дождь и влажность также могут повлиять на ремонт.

Запуск магазина посреди работы — пустая трата времени и сил. Вот контрольный список. Храните некоторые предметы на борту на случай непредвиденных ситуаций.

- Шланг для распыления под давлением

- Ведро

- Раствор для очистки стеклопластика для лодок (детализация продукта)

- Раствор ацетона

- Малярная или малярная лента

- Салфетка из микрофибры

- Большие тряпки или губки

- Одноразовые перчатки

- Защитные очки

- Одноразовая маска

- Кисть для рисования

- Аппликатор для распыления

- Мелкозернистая наждачная бумага

- Герметик

- Паста для гелькоута

- Пластиковая пленка или вощеная бумага

- Спрей или жидкий гелькоут (прозрачный или цветной)

- Наполнитель из стекловолокна

- Отвердитель стекловолокна

- Полировальный состав

- Полировальная машина

- польский

- Воск

2.

Очистите лодку перед нанесением гелькоута

Очистите лодку перед нанесением гелькоутаОбязательно тщательно вымойте лодку, используя подходящие чистящие средства. Важно тщательно промыть лодку с помощью распылительного шланга под давлением. Гель-коут плохо держится, если на нем остается грязь. Хорошо протрите лодку насухо чистой тканью из микрофибры или замши.

3. Определите каждую трещину, скол, царапину, поврежденную или изношенную поверхность

Отметьте каждую идентифицированную трещину, царапину, скол или поврежденную поверхность с помощью малярной ленты или малярной ленты. Накройте и защитите те части лодки, с которыми не будут производиться работы.

4. Отшлифуйте поврежденный участок

После того, как вы определили поврежденную поверхность, снова очистите участок. Влажно отшлифуйте трещину наждачной бумагой средней зернистости. Шлифовка должна быть сделана должным образом, чтобы исправить трещину. Убедитесь, что вы выбрали правильную зернистость наждачной бумаги, чтобы не повредить хороший слой гелькоута.

5. Нанесите пасту для гелькоута, точно совпадающую с цветом корпуса

Перед нанесением пасты для гелькоута подберите цвет пасты к цвету корпуса. Это может потребовать некоторых испытаний, чтобы получить правильный цвет гелькоута. Как только вы получите нужный цвет, заполните отшлифованную трещину пигментированной пастой для гелькоута, используя шпатель. Проверьте, нет ли пузырьков воздуха. Дайте гелевому покрытию полностью высохнуть. Накройте обработанный участок полиэтиленовой пленкой или вощеной бумагой.

6. Дайте участку высохнуть

Не торопись. При необходимости вам может понадобиться отшлифовать участок еще раз. Нанесите еще один слой пасты для гелькоута, чтобы сделать его прочным. Дайте достаточно времени, чтобы высушить область. Снова накройте полиэтиленовой пленкой.

7. Если гелькоут изношен, отремонтируйте его

Нанесите очиститель для стекловолокна, чтобы восстановить блеск и удалить грязь. Если гелькоут нуждается в дополнительной обработке, снова отшлифуйте область. Заполните трещины смесью наполнителя из стекловолокна и отвердителя. Он должен хорошо сочетаться с гелькоутом.

Заполните трещины смесью наполнителя из стекловолокна и отвердителя. Он должен хорошо сочетаться с гелькоутом.

8. Если старое гелькоут сильно окислилось, исправьте это немедленно

Для этого шага важно время. Уход за этим должен быть сделан достаточно рано, чтобы избежать высоких затрат на ремонт. Отшлифуйте оставшийся гелькоут мелкозернистой наждачной бумагой. Разгладьте трещины. Старый гелькоут также можно удалить ацетоном. Когда корпус высохнет, нанесите новый гелькоут с помощью распылителя или кисти. Нанесите необходимое количество слоев гелькоута.

9. Полировка области гелькоута

При необходимости перед полировкой можно использовать резиновую смесь, чтобы сгладить матовые поверхности.

Полировка защищает области гелькоута, сохраняя внешний вид лодки в чистоте и без ржавчины. Он сохраняет поверхность гладкой и блестящей. Полироль восстанавливает и поддерживает блеск гелькоута из стекловолокна на судне. Восстанавливает блеск оригинальной краски лодки.

10. Вощение

Вощение защищает лакокрасочное покрытие от ультрафиолетовых лучей, примесей воды и минералов, которые могут повредить лодку. Усиливает глубину, блеск и сияние краски лодки.

Большое количество владельцев лодок берутся за дело. Они регулярно чистят, моют, полируют, натирают воском и покрывают свои лодки. Все хорошо. Но в некоторых случаях владельцы лодок могут захотеть воспользоваться профессиональной услугой по детализации лодок. Может быть, они просто хотят получить совет специалиста о том, достаточно ли морской краски или нанесения гелькоута для ремонта лодки. Назначьте встречу с DetailXPerts, чтобы получить профессиональные советы по детализации и работе, выполненной на вашей лодке.

Понравился этот пост? Подпишитесь на нашу рассылку, чтобы получать больше ценных советов, идей, купонов и дополнений!

Гелькоут или морская краска для корпуса вашей яхты

Когда дело доходит до покраски днища лодки, у владельцев яхт обычно есть два варианта: использовать гелькоут или морскую краску. В Yacht Management South Florida мы предлагаем высококачественные услуги по покраске дна лодок и ремонту гелькоутом с использованием только продуктов премиум-класса. Наши специалисты по техническому обслуживанию яхт отремонтировали как гелькоут, так и окрашенный корпус и отполировали их, пока они не засияли как новые! Мы объясняем разницу между этими двумя красками днища лодки.

В Yacht Management South Florida мы предлагаем высококачественные услуги по покраске дна лодок и ремонту гелькоутом с использованием только продуктов премиум-класса. Наши специалисты по техническому обслуживанию яхт отремонтировали как гелькоут, так и окрашенный корпус и отполировали их, пока они не засияли как новые! Мы объясняем разницу между этими двумя красками днища лодки.

Что такое гелькоут?

Гелькоут – отделочный материал на основе смолы, часто используемый на новых яхтах. После нанесения на корпус этот похожий на клей материал высыхает, образуя твердую оболочку.

Гелькоут защищает от УФ-излучения и устойчив к вредным химическим реакциям. Корпуса яхт часто подвергаются воздействию нескольких химических паров, поэтому эта стабильность является преимуществом.

Гелькоут известен своей долговечностью. При надлежащем уходе и качественной окраске гелькоутом при необходимости гелькоут может прослужить пару десятков лет без капитального ремонта.

В чем разница между гелькоутом и окрашенным корпусом?

Морская краска представляет собой уретановую краску, разработанную специально для использования на лодках и яхтах. Когда дело доходит до цен на покраску дна лодки, морская краска, как правило, является более дорогим вариантом. Тем не менее, морская краска имеет гораздо больше цветов.

Когда дело доходит до цен на покраску дна лодки, морская краска, как правило, является более дорогим вариантом. Тем не менее, морская краска имеет гораздо больше цветов.

Окрашенные корпуса особенно устойчивы к растрескиванию и отслаиванию, но морская краска обладает меньшей химической стабильностью, что делает ее менее долговечной, чем гелькоут. Таким образом, окрашенные корпуса более уязвимы к сколам из-за химических реакций.

В отличие от гелькоута, морская краска требует дополнительной подготовки перед нанесением. Однако с морской краской легче работать, что делает ее популярным выбором для ремонта своими руками. Он высыхает до глянцевого покрытия, в отличие от гелькоута, который требует многократного покрытия и дополнительного прозрачного глянцевого верхнего слоя.

Долго ли держится гелькоут или морская краска для лодок?

Когда дело доходит до выбора гелькоута или краски для вашего судна, вы, вероятно, спросите, какая краска корпуса лодки держится дольше.

Не пропускают влагу, устойчивы к органическим растворителям, разбавленным кислотам и щелочам.

Не пропускают влагу, устойчивы к органическим растворителям, разбавленным кислотам и щелочам.