Мельница для производства древесной муки

Нормативные документы на древесную муку

- ГОСТ 16361-87. Мука древесная. Технические условия.

- ГОСТ 16362-86. Мука древесная. Методы испытаний.

Национальных зарубежных и международных стандартов на древесную муку не существует.

О технологии производства древесной муки

Древесная мука получается размолом древесины, как правило сухим, на машинах непрерывного или периодического действия из сухой и чистой технологической щепы и опилок.

Поскольку древесина — не самый твердый и прочный продукт, то ее размол может осуществляться на самых разнообразных типах мельниц. При этом классификация частиц муки может происходить как внутри агрегата, так и на внешних классификаторах (ситовых. воздушных и т.д.). Размол может производиться в одну или в несколько стадий. Существуют специальные установки и для сушки древесной муки.

Конечно, эффективность размола ( энергозатраты, производительность, равномерность фракционного состава и т.д.) может различаться не только в зависимости от типа мельницы, но и от совершенства конструкции, т.е. опыта ее изготовителя в переработке именно древесной муки. Мельничное дело, как и любая технология, имеет свои тонкости. За рубежом существуют сотни предприятий, изготавливающих мельничное оборудование, но не все из них являются специалистами или лидерами в этом направлении.

Конечно, эффективность размола ( энергозатраты, производительность, равномерность фракционного состава и т.д.) может различаться не только в зависимости от типа мельницы, но и от совершенства конструкции, т.е. опыта ее изготовителя в переработке именно древесной муки. Мельничное дело, как и любая технология, имеет свои тонкости. За рубежом существуют сотни предприятий, изготавливающих мельничное оборудование, но не все из них являются специалистами или лидерами в этом направлении.

Современное размольное оборудование для получения древесной муки имеет компактную конструкцию и не требует больших площадей.

Мельничные агрегаты для производства древесной муки могут иметь единичную производительность от нескольких десятков килограмм до нескольких тонн в час.

Принципиально, древесная мука не токсична, но ее производство требует определенных мер безопасности, в частности, защиты органов дыхания. Разумеется, должны быть соблюдены и др. меры для безопасного производства.

В производственных условиях муку хранят в специальных сухих помещениях в мешках, емкостях или навалом, а также в силосах, бункерах и элеваторах.

В отличие от зарубежных стран, в нашей стране пока нет заводов, специализированных на производстве только древесной муки. Обычно они входят в различные предприятия в качестве вспомогательных цехов или участков . Полагаю, что появление специализированных российских предприятий, — как фирм, — дело ближайшего времени.

Говоря несколько шутливо, производство древесной муки есть самый простой способ глубокой переработки древесины. Это производство безотходное и более того, — оно представляет собой один из наиболее простых способов утилизации собственных отходов и отходов других деревообрабатывающих производств.

www.intervesp-stanki.ru

Производство древесной муки с помощью Аппарата Вихревого Слоя

Древесная мука представляет собой порошок, состоящий из частиц размером порядка сотен микрон. Производство древесной муки происходит путем измельчения опилок, стружки или дробленки.

Область применения древесной муки достаточно широка. Этот материал используется при изготовлении фенопластов, алкидного линолеума, фильтрующих элементов, взрывчатых веществ. В меньших количествах древесную муку применяют при производстве электродов, клеев, катализаторов и литейных форм.

Технология получения древесной муки

Включает следующие стадии:

- Подготовка сырья. В качестве базового сырья могут выступать опилки, стружка или дробленка. Сначала их сортируют, затем удаляют кору и крупные включения

- Измельчение сырья с целью выравнивания размеров частиц.

- Сушка сырого продукта для обеспечения лучших режимов измельчения.

- Доизмельчение.

- Сортировка.

- Упаковка.

Оборудование для производства древесной муки

Сегодня на рынке доступно много оборудования, способного решать задачу измельчения растительного сырья. Но большинство из мельниц морально и технически устарели. Высокий расход электроэнергии при нынешних ценах на энергоносители делает применение такого оборудования невыгодным.

Длительное время ведущие роли в области измельчения древесной муки занимали молотковые дробилки. Устройства такого типа работают на основе ударного воздействия. Данный принцип хорошо подходит для грубого помола хрупких материалов поликристаллического строения, а не тонкодисперсных порошков из древесины. Кроме того, повышение влажности растительного сырья с 13,8 до 20% снижает производительность дробилки почти на 30% и на такую же величину увеличивает расход электроэнергии.

Неоднократно предпринимались попытки замены молотковых дробилок на вибрационные и воздухоструйные мельницы, но ощутимых результатов это не принесло.

Изготовление древесной муки с помощью Аппарата Вихревого Слоя АВС

Аппарат Вихревого Слоя АВС-150

Перспективным направлением в получении тонкодисперсных наполнителей из растительного сырья является использование вихревого слоя ферромагнитных частиц, создающегося путем воздействия электромагнитного поля.

Аппараты вихревого слоя позволяют интенсифицировать процесс доизмельчения древесной муки, что достигается за счет интенсивного диспергирования и перемешивания частиц обрабатываемого материала, акустической и электромагнитной обработки, высокого локального давления, электролиза и др. Полученный продукт имеет необходимую степень дисперсности и может успешно использоваться в соответствии с назначением.

Аппараты вихревого слоя демонстрируют высокую надежность работы и легко устанавливаются в производственных помещениях без специальных фундаментов. Используя требуемое размещение аппаратов (последовательное, параллельное и др.) можно получить практически любую продуктивность технологической линии производства древесной муки.

Рекомендуем ознакомиться с техническими характеристиками Аппаратов Вихревого Слоя типа:

avs.globecore.ru

ДРЕВЕСНАЯ МУКА — НАПОЛНИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА БУМАГИ И КАРТОНА

ДРЕВЕСИНА ИЗМЕЛЬЧЕННАЯ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ДРЕВЕСИНА ИЗМЕЛЬЧЕННАЯ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ГОСТ 23246-78 ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва РАЗРАБОТАН Министерством лесной и деревообрабатывающей промышленности

Тематические блоки: «ТЕХНОЛОГИЯ ЦБП»

Тематические блоки: «ТЕХНОЛОГИЯ ЦБП» 1. Волокнистые полуфабрикаты, их бумагообразующие свойства и системы массоподготовки. Возникновение и развитие технологии бумаги и картона. Основные научные достижения

Подробнее«Строительное направление»

«Строительное направление» 2014 год Строительное направление Фанера ФК / ФСФ Фанера ФК / ФСФ Фанера очень перспективный материал, который за последние годы находит все большее применение не только традиционно

ПодробнееДРЕВЕСИНА ИЗМЕЛЬЧЕННАЯ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ДРЕВЕСИНА ИЗМЕЛЬЧЕННАЯ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ГОСТ 23246-78 Издание официальное Цена з коп. ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва ростест РАЗРАБОТАН Министерством

ПодробнееПолипропиленовые мешки AD-Star

Современная упаковка для сухих строительных смесей Полипропиленовые мешки AD-Star Мешки с клапаном коробчатого типа Высокая механическая и ударная прочность Работают при температурах от -70 С до +100 С

ПодробнееБиоугли. Производство. Применение. Biochar Гипотеза о глобальном потеплении, как стимул На самом деле, если сжечь весь добываемый в мире уголь, нефть и газ, добавится СО2 1/ 10 000 (1% за 100 лет) Околонаучные

ПодробнееО нас :45 — Обновлено :19 О ФАБРИКЕ

О ФАБРИКЕ ООО «Алатырская бумажная фабрика» является единственным в Чувашии предприятием ЦБК (выпускающим бумагу и изделия из нее). За 40-летний период работы предприятие достигло хороших результатов.

ПодробнееОбщие технические условия

ГОСТ Р ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ Н А Ц И О Н А Л Ь Н Ы Й ГОСТ Р С Т А Н Д А Р Т КЛЕИ ДЛЯ НАПОЛЬНЫХ ПОКРЫТИЙ. Общие технические условия Настоящий проект стандарта

ПодробнееТел: +7(909) Skype: konst_belousov

Уважаемые Господа! Наше предприятие является производителем брикетной продукции на основе антрацита и композитных смесей, с большим ассортиментом качественных характеристик предназначенных для широкого

ПодробнееПРИКАЗ МПР РФ. от 30 июля 2003 г. N 663

КЛАССИФИКАТОР ВИДОВ ОТХОДОВ ПРИКАЗ МПР РФ от 30 июля 2003 г. N 663 О внесении дополнений в федеральный классификационный каталог отходов, утверждённый приказом МПР России от 02.12.2002 N 786 «Об утверждении

ПодробнееКАК СНИЗИТЬ СОДЕРЖАНИЕ ЗОЛЫ В ПЕЛЛЕТАХ

КАК СНИЗИТЬ СОДЕРЖАНИЕ ЗОЛЫ В ПЕЛЛЕТАХ СОДЕРЖАНИЕ ЗОЛЫ В ПЕЛЛЕТАХ Содержание золы в ваших пеллетах слишком высокое? ЧТО ПРЕДПРИНЯТЬ? 1. Покупать более чистое сырье с наименьшим содержанием примесей (инертный

ПодробнееТема 9. Комбинирование производства

Тема 9. Комбинирование производства План 1 Сущность комбинирования производства и его формы. 2 Особенности развития комбинирования в различных отраслях промышленности. 3 Экономическая оценка уровня комбинирования

ПодробнееИНДУСТРИАЛЬНЫЕ ТОПЛИВНЫЕ БРИКЕТЫ

ИНДУСТРИАЛЬНЫЕ ТОПЛИВНЫЕ БРИКЕТЫ Индустриальные брикеты как топливо для котельных. Перспективы замены брикетами каменного угля стр. 1 (40) ИНДУСТРИАЛЬНЫЕ ТОПЛИВНЫЕ БРИКЕТЫ. Что такое топливные брикеты

SPC Sweden Power Chippers AB

Пресс небольшой производительности для производства пеллет 1 PelletPress 300 Kompakt ПеллетПресс 300 Компакт PP300 Kompakt компактный и оптимальный по цене пеллет-пресс небольшой производительности для

ПодробнееЗНАКОМСТВО С КОМПАНИЕЙ «ДОЗА-ГРАН»

ЗНАКОМСТВО С КОМПАНИЕЙ «ДОЗА-ГРАН» КОМПАНИЯ «ДОЗА-ГРАН» Компания «Доза-Гран» входит в группу компании «Доза», которая с 2003 года успешно занимается разработками/производством оборудования и комплексных

ПодробнееПромышленный транспорт

Промышленный транспорт это совокупность транспортных средств, сооружений и путей промышленных предприятий, предназначенных для обслуживания производственных процессов, перемещения сырья, полуфабрикатов

ПодробнееБУМАГА ОБЕРТОЧНАЯ ГОСТ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР БУМАГА ОБЕРТОЧНАЯ ТЕХНИЧЕСКИЕ УСЛОВИЯ ГОСТ 8273-75 ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР Москва ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР БУМАГА ОБЕРТОЧНАЯ Технические условия Packing

ПодробнееКОНЦЕРН БЮЛЕР BÜHLER AG. Швейцария

КОНЦЕРН БЮЛЕР BÜHLER AG Швейцария Бюлер действует на всех континентах. Всегда рядом с заказчиками благодаря 40 филиалам и представительствам в 140 странах. 1 Бюлер Москва, количество сотрудников: 23 (открыт

ПодробнееЭко-контейнер для сбора макулатуры

Пермский национальный исследовательский политехнический университет Эко-контейнер для сбора макулатуры Экологичный Экономичный Эффективный Эстетичный Эргономичный Чудинова Яна Николаевна магистр каф.оос,

ПодробнееРоссия являлась одной из крупнейших

ИССЛЕДОВАНИЕ И РАЗРАБОТКА ТЕХНОЛОГИИ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЖЕЛЕЗНОДОРОЖНЫХ ШПАЛ В.А. КОНДРАТЮК, проф., ген. директор ФГУП «ГНЦ ЛПК», д-р экон. наук, В.Н. ПЕТРОВ, директор Департамента ИркутскНИИЛП,

ПодробнееФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ СЫКТЫВКАРСКИЙ ЛЕСНОЙ ИНСТИТУТ ФИЛИАЛ ГОСУДАРСТВЕННОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «САНКТ-ПЕТЕРБУРГСКАЯ ГОСУДАРСТВЕННАЯ ЛЕСОТЕХНИЧЕСКАЯ

ПодробнееВысокая стоимость простоев

Особенности работы смазочных материалов для производственного комплекса ЦБК Дорогостоящее оборудование и комплектующие Высокая стоимость простоев Непрерывная работа (не всегда возможна замена) Бумажная

ПодробнееДревесно-стружечные плиты (ДСП, ДСтП)

Древесно-стружечные (ДСП, ДСтП) Древесно-стружечные (ДСП) впервые стали производиться в Германии в конце 30-х годов 20 века, а побудительной причиной разработки и организации промышленного производства

ПодробнееRU (11) (51) МПК B27N 3/02 ( )

РОССИЙСКАЯ ФЕДЕРАЦИЯ (19) RU (11) (51) МПК B27N 3/02 (2006.01) 167 536 (13) U1 ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ (12) ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ К ПАТЕНТУ R U 1 6 7 5 3 6 U 1 (21)(22)

ПодробнееПроект «Сила картона»

ПЕРМСКАЯ ЦЕЛЛЮЛОЗНО-БУМАЖНАЯ КОМПАНИЯ ГРУППА ПРЕДПРИЯТИЙ Проект «Сила картона» В ногу со временем ПЦБК В ФАКТАХ И ЦИФРАХ ПОСТОЯННОЕ РАЗВИТИЕ КРУПНЕЙШЕЕ ИНТЕГРИРОВАННОЕ ПРЕДПРИЯТИЕ ГОФРОУПАКОВОЧНОЙ И ОДНО

ПодробнееОбщие сведения о технологической щепе

Общие сведения о технологической щепе Щепа измельченная древесина установленных размеров, получаемая в результате измельчения древесного сырья рубительными машинами, используемая в качестве технологического

ПодробнееНаучно-исследовательская работа

Научно-исследовательская работа «Шелуха семечек как материал для производства ДСП» Выполнила: Скринникова Наталия Андреевна Ученица 11 «А» класса МБОУ «СОШ 8 г. Выборга» Руководитель: Семенова Ирина Юрьевна

ПодробнееАНАЛИЗ РЫНКА ПИЛОМАТЕРИАЛОВ

АНАЛИЗ РЫНКА ПИЛОМАТЕРИАЛОВ ПО ИТОГАМ Г. Тенденции Инвестиции Основные игроки Лесопромышленный комплекс 1 Основные тенденции рынка Увеличение объемов производства связано с низкой себестоимостью производства

Подробнееdocplayer.ru

Древесная мука — Большая Энциклопедия Нефти и Газа, статья, страница 1

Древесная мука

Cтраница 1

Древесная мука в отличие от других применяемых реагентов или материалов в технологиях по увеличению нефтеотдачи пластов ( полиакриламида, карбоксиметилцеллюлозы и др.) не подвергается деструкции, не обладает биоцидными свойствами, экологически чиста и ее производство основано на использовании ресурсообеспеченных материалов. Технология эффективна при любой минерализации и температуре пластовых вод, может применяться в пластах как перового, так и трещиновато-порового типа. [1]

Древесная мука хорошо смачивается смолами, обеспечивает высокую механическую прочность, обладает малой усадкой и снижает хрупкость мастики, но имеет малую термостойкость и влагостойкость. [2]

Древесная мука или опилки, лредгидролизоваиные сернистой кислотой, серной кислотой или бисульфитом кальция, не связывались с формальдегидом. Эта неудача объяснялась предположением, что конечные труппы в молекуле лигнина сразу же после их высвобождения подвергаются конденсации друг с другом или с другими компонентами древесины. [3]

Древесная мука подается пневмотранспортом через циклон / в бункер 2, откуда ссыпается в смесительный барабан 3, оборудованный внутри винтообразными лопастями. Сюда же через бункер 4 и мельницу тонкого помола 5 поступает НС. В барабан 3 загружают также уротропин и другие добавки. [4]

Древесная мука, входящая в состав таких материалов, изготавливается методом сухого измельчения отходов древесины хвойных, лиственных пород и их смеси. [6]

Древесная мука, применяемая в качестве наиболее распространенного наполнителя, помимо определения гранулометрического состава и содержания влаги, должна подвергаться химическому анализу на содержание целлюлозы и лигнина. Необходимо также определять зольность, характер ее, содержание в муке смол и органических кислот. При испытании следует проверять допустимую предельную температуру нагревания древесной муки. [7]

Древесная мука легка, уменьшает усадку при прессовании и сводит до минимума хрупкость прессованных изделий. Допустимая влажность древесной муки зависит от метода ее производства. [8]

Древесная мука большей частью изготовляется из еловых опилок, предварительно размельчаемых на крестовой мельнице о билами. Затем частички древесины измельчаются на различных жерновых мельницах в муку, аналогично изготовлению пробковой муки. Просеивание производится через сито, имеющее 45 — 55 отверстий на погонный дюйм. Древесная мука имеет уд. Древесную муку используют для частичной замены более дорогой пробковой муки. Она дает механически более слабые смеси и менее клейка, чем масса с пробковой мукой. Недостатком применения древесной муки является меньшая эластичность готового линолеума. [9]

Древесная мука, полимер, глина, ацетат хрома, моющий препарат, а также водный раствор полимер ацетат древесная мука, применяемые в данной технологии, не токсичны, не горючи и не взрывоопасны. Работа с ними не требует особых мер безопасности. Транспортировка химреагентов осуществляется грузовым автотранспортом. [10]

Древесная мука в отличие от других применяемых реагентов или материалов в технологиях по повышению нефтеотдачи пластов ( полиакриламида, карбоксиметилцеллюлозы и др.) не подвергается деструкции, не обладает биоцидными свойствами, экологически чиста и ее производство основано на использовании ресурсообеспе-ченного материала. Технология эффективна при любой минерализации и температуре пластовых вод, может применяться в пластах как перового, так и трещиновато-порового типа. [11]

Древесная мука хорошо суспендируется в воде. Древесную муку до ее использования следует хранить в условиях, не допускающих увлажнения. [12]

Древесная мука в соответствии с перечнем ГЦСС Нефтепромхим разрешена к применению в качестве компонента технологических жидкостей в процессах нефтедобычи. [13]

Древесная мука выпускается по ГОСТ 16361 — 87 марок 120, 180, 250, 500 и Т с размером частиц от нескольких до сотен микрон, имеет высоко развитую поверхность и пористость, образованную за счет пустот межволоконных пространств. [14]

Древесная мука в отличие от других применяемых реагентов или материалов в технологиях по увеличению нефтеотдачи пластов ( полиакриламида, карбоксиметилцеллюлозы и др.) не подвергается деструкции, не обладает биоцидными свойствами, экологически чиста, и ее производство основано на использовании ресурсообеспеченного материала. Технология эффективная при любой минерализации и температуре пластовых вод, может применяться в пластах как перового, так и трещиновато-порового типа. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Древесная мука для изготовления — Справочник химика 21

При внесении в цемент Сореля различных наполнителей (древесной муки, опилок, стружки, пробковой мелочи и др.) получают ксилолит — строительный материал, который легко окрашивается, полируется и применяется для изготовления полов, панелей, подоконников и др. [c.50]Карбамидо- и меламино-формальдегидные олигомеры применяются для (изготовления пресспорошка, слоистых пластиков, клеев горячего и холодного отверждения, лаков, пенопластов, аппретов для обработки тканей и бумаги с целью придания им водостойкости, несминаемости и других специфических свойств. В качестве наполнителя для пресспорошков и слоистых пластиков используют измельченную и листовую сульфитную целлюлозу, очесы, линтер, асбест, древесную муку. Мела-мино-формальдегидные полимеры отличаются от карбамидо-формальдегидных повышенной водостойкостью и прочностью. [c.43]

Специально вводимые в носитель порообразующие (выгорающие) добавки используются в очень больших количествах и при этом существенно повышают его пористость. При изготовлении носителя в качестве выгорающих добавок используют до 10% опилок (древесной муки), до 30% нефтяного кокса и до 60% древесного угля. С этой же целью используют также древесную стружку, ореховую скорлупу и кочерыжки кукурузного початка. [c.30]

Наряду с волокнами для изготовления фильтровальных материалов применяются разнообразные порошки металлические, минеральные, пластмассовые, стеклянные, древесная мука и т.п. [c.106]

Относительно низкое водопоглощение формованных деталей, изготовленных из наполненных древесной мукой фенопластов, [c.149]

Процесс сопровождается выделением воды. Фенолоформальдегидные СМС1ЛЫ обладают замечательным свойством при нагревании они вначале размягчаются, а при дальнейшем нагревании (особенно в присутствии соответствующих катализаторов) затвердевают. Из этих смол готовят ценные пластические массы — фенопласты смолы смешивают с различными наполнителями (древесной мукой, измельченной бумагой, асбестом, графитом И Т. п.), с пластификаторами, красителями, и из полученной массы изготовляют методом горячего прессования различные изделия. В последние годы фенолоформальдегидные смолы нашли новые области ноименения, например, производство строительных деталей из отходов древесины, изготовление оболочковых форм в литейном деле. [c.505]

Фенольные смолы используют также для изготовления типографских форм, называемых матрицами. С этой целью листы чистой сульфатной целлюлозы пропитывают раствором, содержащим новолак и ГМТА. Далее на одну сторону листа наносят суспензию из фенольной смолы и древесной муки, и полученную заготовку отверждают в нагретой форме. В настоящее время, однако, этот процесс применяется ограниченно. [c.269]

В качестве наполнителя применяется каолин или смесь каолина с древесной мукой. Марки, имеющие букву Т , пригодны для изготовления деталей, работающих в тропическом климате. [c.273]

В зависимости от марки новолака температура проведения первой стадии колеблется в пределах от 55 до 95° С аппарат работает с обратным холодильником. Вторая стадия — сушка — осуществляется в вакууме (300—400 мм рт. ст.). При этом холодильник работает как прямой, на отгон. Подсушенный смолообразный продукт выливают через слив на противни или на холодный барабан,, где он застывает. Выход новолаков достигает 110—115% от массы фенола. Твердый новолак измельчают в порошок в дробилках или шаровых мельницах и просеивают. Он идет на изготовление лаков, пресспорошков, главным образом с древесной мукой в качестве наполнителя. [c.12]

Делались предложения использовать кумароновые смолы для изготовления пластмасс в композиции с асбестами, древесной мукой, льняным, полимеризованным или китайским древесным маслом. [c.440]

Для изготовления пресспорошков применяют как чистые, так и модифицированные меламино-формальдегидные продукты конденсации. Для повышения эластичности изделий добавляют полиамиды, фенолоальдегидные полимеры, поливинилбутираль и др. В качестве наполн ите-лей используют древесную муку, сульфатную целлюлозу, асбест, тальк, -слюдяную и кварцевую муку для окраски— пигменты различных цветов для смазки — стеараты цинка, кальция и др. [c.59]

Изготовление пресспорошка. Полученный продукт должен иметь вязкость 15—20 сП. Им пропитывают наполнитель (сульфитную целлюлозу или древесную муку) и приготовляют прессовочный порошок или слоистый пластик (см. работу 22). Наполнителя вводят 70% от общего веса карбамида и меламина. [c.61]

Известно большое число рецептов изготовления искусственного камня смешением жидкого стекла (р= 1,6-Ь 1,7 г/см ) с различными минеральными наполнителями. Инертными наполнителями могут быть карбонатные горные породы, кварцевый песок, а также древесная мука и опилки. Отформованную с жидким стеклом массу помещают в раствор соли — хлорида кальция, кремнефторида магния, сульфата алюминия. Формирующиеся, благодаря взаимодействию, новообразования создают условия для схватывания и затвердевания камня. Часто в качестве закрепителя применяют раствор СаСЬ (р=1,4 г/см ). Следует отметить, что таким путем, используя добавки окрашенных в различные цвета горных пород, можно получать камни, напоминающие натуральные. Можно пропитывать растворимым стеклом и солями, например алюминия, пористые породы. Так, пропитка песчаников позволяет получать чрезвычайно прочные камни, к тому же огне- и водостойкие [34]. [c.148]

Наиболее распространенным методом изготовления изделий является прессование пресспорошков, которые представляют собой смесь из 40—50% смолы, 35—50% наполнителя, например древесной муки. Кроме того, в состав их входят краситель, пластификатор и другие добавки. [c.308]

Например, следует полагать, что среднее увеличение Д/ распылителей форсунок автомобилей МАЗ и КрАЗ при применении элементов ФТО из бумаги БТ-ЮП за Ю ООО ч эксплуатации составит не более Ю %. Это в 4…5 раз меньше, чем при работе ТС с элементгат из древесной муки, и не превышает допуска, задаваемого при изготовлении распылителей форсунок. Поскольку между износами распылителей форсунок и плунжерных пар существуе) корреляционная зависимость, то соответственно снизится и интенсивность изнашивания пар топливного насоса. Средний срок службы элементов из бумаги БТ-ЮП не менее 800 ч, что позволяет назначить периодичность смены этих элементов не менее 750 ч против 250 ч для элементов из древесной муки. [c.177]

www.chem21.info

Способ получения древесной муки

Изобретение относится к деревообрабатывающей промышленности. Способ получения древесной муки включает деструкцию, сушку, измельчение древесного сырья, причем деструкцию проводят путем обработки его раствором целлюлазы с концентрацией фермента целловиридина 0,1-10 мас.% в течение 2-48 часов, при соотношении твердого субстрата и раствора (Т:Ж) от 1:2 до 1:20, с последующей сушкой при температуре не выше 100°С. Обработку древесного сырья раствором целлюлазы проводят при температуре не выше 60°С. Предложенный способ позволяет получать древесную муку без применения серной кислоты, удешевить технологию производства. 2 з.п. ф-лы, 5 табл., 5 ил.

Изобретение относится к деревообрабатывающей промышленности, в частности к способам получения древесной муки.

Известен традиционный способ получения древесной муки, включающий двухстадийное измельчение, сушку, рассев, сортировку древесного сырья — сыпучих отходов (опилки, стружка) деревообрабатывающих и лесопильных производств (Цивин М.М., Котцов С.Г., Шмаков И.В. Производство древесной муки. М.: «Лесная промышленность», 1982 г., с.15).

Способ энергоемок, многостадиен, обладает большими эксплуатационными затратами, что приводит к высокой себестоимости древесной муки и снижает рентабельность производства.

Известен способ получения древесной муки, включающий деструкцию, сушку, измельчение, сортировку предварительно измельченного древесного сырья, в котором в качестве деструктурирующего фактора используют ионизирующее излучение до поглощенной дозы 100-290 кГр, а сушку и измельчение сырья проводят при температуре сушильного агента 413-423°К (Пат. РФ №2088108, опуб. 27.08.1997, МПК А23К 1/12).

Наиболее близким технологическим решением, выбранным за прототип, является способ получения древесной муки, включающий деструкцию, сушку, измельчение и сортировку растительного сырья, в котором в качестве растительного сырья используют предварительно измельченное древесное сырье, а сушку, измельчение и сортировку проводят одновременно. В качестве деструктурирующего фактора используют 0,1-1,0%-ный раствор серной кислоты, которым пропитывают древесное сырье (А.с. СССР №1591924, опубл. 15.09.1990, МПК А23К 1/12).

Недостатком данного способа является использование раствора серной кислоты, которым пропитывают сырье. Способ требует удаления введенной кислоты в дальнейшем в соответствии с условиями процесса, использования кислотостойких сортов металла для измельчающего, сушильного, транспортирующего оборудования.

Задача, решаемая заявленным техническим решением, заключается в создании более дешевого и менее энергоемкого способа получения древесной муки, исключающего применение серной кислоты.

Поставленная задача решается благодаря тому, что в заявленном способе, включающем ферментативную деструкцию, сушку, древесное сырье обрабатывают раствором фермента — целлюлазы с концентрацией фермента 0,1-10 мас.% в течение 2-48 часов с последующей сушкой на воздухе при температуре не выше 100°С.

Предпочтительно обработку раствором целлюлазы проводят при соотношении твердого субстрата и раствора (Т:Ж) от 1:2 до 1:20.

Предпочтительно обработку раствором целлюлазы проводят при температуре не выше 60°С.

Существенными отличительными признаками заявляемого технического решения являются:

— деструкцию древесного сырья осуществляют путем обработки его раствором целлюлазы с концентрацией фермента целловиридина 0,1-10 мас.%;

— обработку раствором целлюлазы проводят в течение 2-48 часов;

— сушку на воздухе проводят при температуре не выше 100°С.

Совокупность существенных отличительных признаков не известна из существующего уровня техники, позволяет решить поставленную задачу и сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

Предлагаемый способ осуществляется следующим образом.

Древесное сырье смешивается с раствором целлюлазы в ацетатном буфере с рН около 5, с концентрацией фермента 0,1-10 мас.%, в соотношении твердого субстрата и раствора (Т:Ж) от 1:2 до 1:20, при температуре не выше 60°С, в течение 2-48 часов. Деструкция древесного сырья осуществляется путем гидролиза его ферментом. Для гидролиза используется целловиридин — фермент целлюлаза, специфически разрушающий цепи целлюлозного полимера, что не исключает применения любого другого целлюлолитического препарата. После чего обработанное ферментом древесное сырье подвергают сушке при температуре не выше 100°С, при этом происходит измельчение древесного сырья. Полученную древесную муку подвергают рассеву.

Ферментативная обработка сырья обеспечивает следующее:

— при получении древесной муки с использованием ферментов основные операции традиционной технологии ее получения за исключением участка подготовки сырья сохраняются;

— деструкция осуществляется ферментативным способом при рН 5 без использования серной кислоты;

— при ферментативной обработке древесины происходит расщепление внутренних гликозидных связей в молекулах целлюлозы, нарушается целостность целлюлозных фибрилл и соответственно прочность.

Из патентной литературы не найдено подобных способов получения древесной муки. Следовательно, возможно утверждать, что заявленный способ соответствует критерию «новизна».

Заявленный способ подтверждается следующими примерами.

Пример 1.

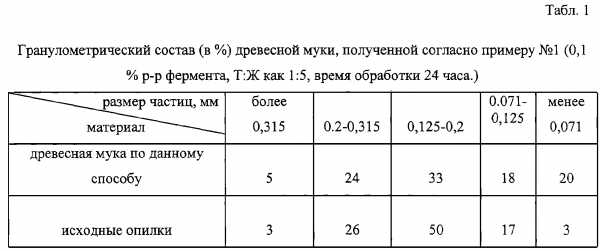

Древесные опилки обработали 0,1%-ным раствором фермента в ацетатном буфере (рН 5). Соотношение Т:Ж как 1:5. Субстрат был выдержан при Т 50°С в течение суток. Через сутки опилки были высушены при температуре 100°С.

В табл.1. показано изменение гранулометрического состава древесной муки, полученной согласно данному примеру, по сравнению с исходными опилками. Из таблицы видно, что происходит уменьшение размера частиц, полученная древесная мука содержит 30 мас.% частиц с размером меньше 100 мкм, тогда как исходные опилки содержат 11 мас.% частиц с размером меньше 100 мкм.

На фиг.1 наглядно показан гранулометрический состав (в %) древесной муки, полученной согласно данному примеру.

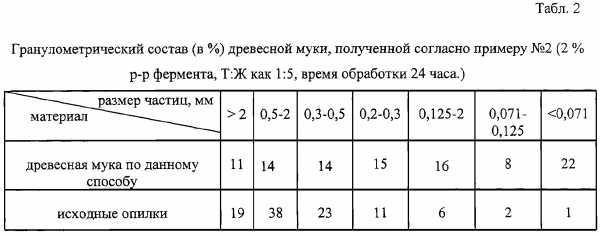

Пример 2.

Древесные опилки обработали 2%-ным раствором фермента в ацетатном буфере (рН 5). Соотношение Т:Ж как 1:5. Субстрат был выдержан при Т 50°С в течение суток. Через сутки опилки были высушены при температуре 100°С.

В табл.2 приведен гранулометрический состав древесной муки, полученной согласно данному примеру, по сравнению с гранулометрическим составом исходных опилок. Наблюдается уменьшение размера частиц древесной муки по сравнению с исходными опилками, что наглядно показано в табл.2, а также на фиг.2. Полученная согласно данному примеру древесная мука содержит 26 мас.% частиц с размером меньше 100 мкм, тогда как исходные опилки содержат 2 мас.% частиц с размером меньше 100 мкм.

На фиг.2 наглядно показан гранулометрический состав (в %) древесной муки, полученной согласно данному примеру.

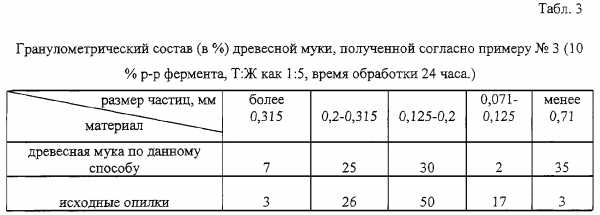

Пример 3.

Древесные опилки обработали 10%-ным раствором фермента в ацетатном буфере (рН 5). Соотношение Т:Ж как 1:5. Субстрат был выдержан при Т 50°С в течение суток. Через сутки опилки были высушены при температуре 100°С.

В табл.3 приведен гранулометрический состав муки, обработанной согласно данному примеру, по сравнению с исходными опилками. Наблюдается уменьшение размера частиц после обработки опилок согласно данному способу по сравнению с исходными опилками, что наглядно показано в табл.3, а также на фиг.3.

Полученная согласно данному примеру древесная мука содержит 36 мас.% частиц с размером меньше 100 мкм, тогда как исходные опилки содержат 11 мас.% частиц с размером меньше 100 мкм.

На фиг.3 наглядно показан гранулометрический состав (в %) древесной муки, полученной согласно данному примеру.

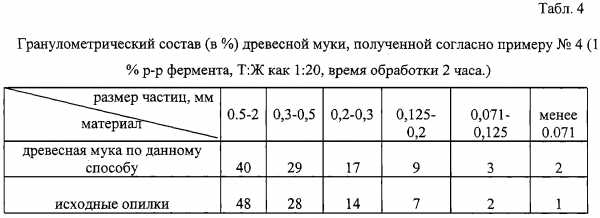

Пример 4.

Древесные опилки обработали 1%-ным раствором фермента в ацетатном буфере (рН 5). Соотношение Т:Ж как 1:20. Субстрат был выдержан при Т 50°С в течение 2 часов. Затем опилки были высушены при температуре 100°С.

В табл.4 приведен гранулометрический состав древесной муки, полученной согласно данному примеру, по сравнению с гранулометрическим составом исходных опилок. Наблюдается уменьшение размера частиц после обработки опилок согласно данному способу по сравнению с исходными, что наглядно показано в табл.4, а также на фиг.4.

Пример 5.

Древесные опилки обработали 1%-ным раствором фермента в ацетатном буфере (рН 5). Соотношение Т:Ж как 1:2. Субстрат был выдержан при Т 50°С в течение 48 часов. Через сутки опилки были высушены при температуре 100°С.

Гранулометрический состав древесной муки, полученной согласно данному примеру, приведен в табл.5. Наблюдается уменьшение размера частиц после обработки опилок, согласно данному способу, по сравнению с необработанными опилками, что наглядно показано в табл.5, а также на фиг.5.

Температура 50-60°С является оптимальной для действия данного фермента. При температуре ниже оптимальной скорость ферментативного гидролиза мала, при температуре выше 60°С происходит денатурация молекул белка, скорость ферментативного гидролиза замедляется.

Гидролиз за два часа можно проводить только при высоких концентрациях фермента, что, конечно, дорого, но возможно. За меньшее время гидролиз пройдет не полностью даже при высоких концентрациях фермента.

При обработке древесного сырья ферментом более 48 часов скорость гидролиза замедляется, так как продукт реакции ингибирует процесс гидролиза (Синицын А.П. Биоконверсия лигноцеллюлозных материалов: Учеб. Пособие. — М.: МГУ, 1995. — 224 с).

Выбор соотношения твердой и жидкой фазы от 1:2 до 1:20 обусловлен, с одной стороны, зависимостью скорости расщепления целлюлозы ферментом от объема раствора, с другой стороны, временем высушивания древесной муки после обработки ферментом. Чем больше объем жидкости, тем быстрее осуществляется процесс гидролиза, но и больше время сушки древесной муки.

Сопоставительный анализ с ближайшим аналогом показывает, что заявленное техническое решение благодаря обработке древесного сырья ферментом позволяет получать древесную муку, в более мягких условиях, без применения серной кислоты, значительно удешевить технологию производства древесной муки.

Применение заявленного технического решения позволяет существенно удешевить технологию получения древесной муки.

1. Способ получения древесной муки, включающий деструкцию, сушку, измельчение древесного сырья, отличающийся тем, что деструкцию проводят путем обработки его раствором целлюлазы с концентрацией фермента целловиридина 0,1-10 мас.% в течение 2-48 ч, при соотношении твердого субстрата и раствора (Т:Ж) от 1:2 до 1:20, с последующей сушкой при температуре не выше 100°С.

2. Способ по п.1, отличающийся тем, что обработку древесного сырья раствором целлюлазы проводят при температуре не выше 60°С.

3. Способ по п.1, отличающийся тем, что обработку древесного сырья раствором целлюлазы проводят, преимущественно, при соотношении Т:Ж, равном 1:5.

findpatent.ru

14 Древесная мука

Древесная мука представляет собой тонкоизмельченную и высушенную древесину волокнистой структуры. Используется для усиления полимерных материалов. Изготавливается древесная мука преимущественно из мягкой древесины хвойных пород (ель, пихта, сосна), Древесина, содержащая значительное количество масел, например, кедр, непригодна. Древесная мука изготавливается из опилок, щепы и стружки размолом на жерновой мельнице и внешне похожа на пшеничную муку. Древесина в процессе производства древесной муки практически не подвергается химическим превращениям. Химический состав древесной муки соответствует составу исходной древесины и содержит в качестве основных компонентов целлюлозу и лигнин, древесную муку можно считать полностью натуральным природным материалом.

Обычно для наполнения полимеров используется мука с размером частиц 40 (348 мкм), 60 (212 мкм) и 80 (158 мкм) меш, но выпускается мука и более тонкого помола с размером до 140 меш (44 мкм). Древесную муку используют в составе комплексных наполнителей (в сочетании с минеральными) для направленного регулирования свойств материалов.

Древесина – высококачественный наполнитель, характеризующийся низкой плотностью, достаточной прочностью, высокой демпфирующей способностью, хорошей адгезией к связующим, низкой теплопроводностью.

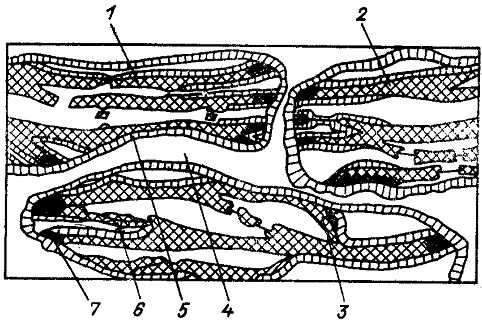

Волокнистая структура частиц древесины пориста и неоднородна, в ней различают капилляры (открытые и закупоренные), фибриллы и межфибриллярное пространство (рисунок 14.1). Пропитка волокнистых частичек связующими происходит через торцевые поверхности, при этом связующее проникает не только в межчастичное пространство, но и в межфибриллярное и в капилляры (открытые). Возможность проникновения связующего в капилляры и межфибриллярное пространство определяется соотношением размеров элементов частицы и молекул пропитывающего состава, а также наличием влаги в элементах частицы. Для частиц древесной муки характерны следующие размеры: длина 0,1-2,0 мм, ширина и толщина менее 0,25 мм, диаметр капилляров составляет 33 мкм для частичек муки из ели и сосны, 41 мкм – пихты.

1 – частица древесины лиственных пород; 2 – частицы древесины хвойных пород с открытыми капиллярами; 3 — частицы древесины хвойных пород с закупоренными капиллярами; 4 – межчастичное пространство, заполненное связующим; 5 – граница раздела на наружной поверхности частицы; 6 – граница раздела на капиллярной поверхности;

7 – торец фибриллы

Рисунок 14.1 – Модель волокнистой структуры частиц древесины

Частицы древесной муки характеризуются удельной наружной поверхностью Sнар, которая изменяется в зависимости от размера частиц. Например, для древесной муки из опилок и стружки ели с размером частиц 0,25 мм Sнар = 212 м2/кг, а для частиц в размером 4,6 мм Sнар = 8,1. Для волокнистой структуры древесины характерны еще два типа удельной поверхности: внутренняя капиллярная (Sк) и межфибриллярная (Sм). Значения Sк и Sм определяют степень проникновения связующего внутрь древесного наполнителя (т.е. степень наполнения и качество пропитки наполнителя, величину межфазного слоя и его структуру и свойства) и также изменяются в широких пределах, в зависимости от природы древесины (от 173 м2/г для сосны до 215 м2/г для осины).

Важным показателем для частиц древесной муки является влажность, т.к даже размеры частиц могут значительно увеличиваться при повышенном содержании влаги, кроме того влага находится и в капиллярах и в межфибриллярном пространстве, что как правило требует тщательной сушки наполнителя перед совмещением со связующим.

Свойства частиц древесной муки определяется породой древесины, возрастом и местом расположения частицы в стволе. Плотность, кроме этого, сильно зависит от влажности, например, для сухой древесной муки из ели плотность равна 0,42 г/см3, а при 8%-ной влажности уже 0,437 г/см3; для сухой древесной муки из сосны 0,47 г/см3, при 8%-ной влажности – 0,491 г/см3.

Насыпная плотность древесной муки зависит от многих факторов (влажность, размеры и формы частиц, порода древесины) и находится в пределах 0,100 – 0,220 г/см3. Древесная мука обладает выраженными сорбирующими свойствами, а также тиксотропными качествами (мажется, но не течет).

Характер разрушения при механическом нагружении древесины хрупкий. Прочность при растяжении вдоль волокон древесины из сосны составляет 103 МПа, из ели 100 МПа, из пихты 65,5 МПа; прочность при сжатии 45, 39, 34,5 МПа соответственно.

Основными недостатками древесной муки являются низкие влаго-, тепло- и химстойкость.

studfiles.net